Similar presentations:

Анализ видов, последствий и причин потенциальных несоответствий

1. Анализ видов, последствий и причин потенциальных несоответствии (FMEA)

«Магнитогорский государственный техническийуниверситет им. Г.И. Носова»

Анализ видов, последствий и причин

потенциальных несоответствии

(FMEA)

Научный руководитель:

Шмульевич

Выполнил:

Назымовна

к.т.н., доцент каф. «ТСАА» Рубин Геннадий

аспирант Абдрахманова Ригина

Магнитогорск, 2017

2.

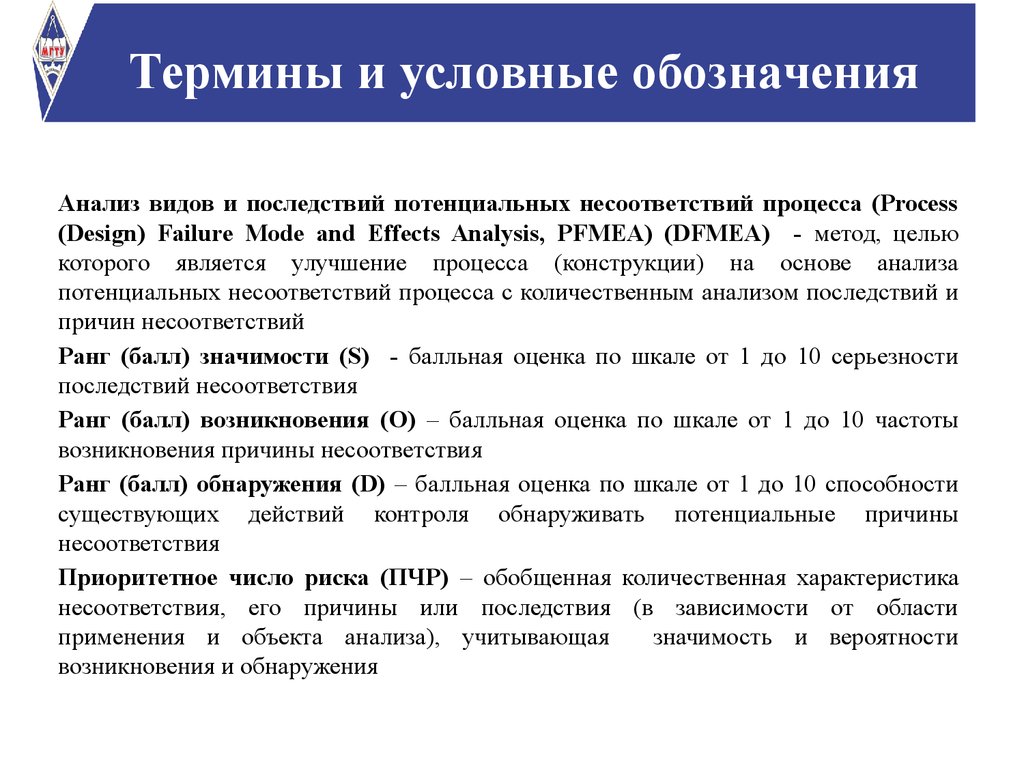

Термины и условные обозначенияАнализ видов и последствий потенциальных несоответствий процесса (Process

(Design) Failure Mode and Effects Analysis, PFMEA) (DFMEA) - метод, целью

которого является улучшение процесса (конструкции) на основе анализа

потенциальных несоответствий процесса с количественным анализом последствий и

причин несоответствий

Ранг (балл) значимости (S) - балльная оценка по шкале от 1 до 10 серьезности

последствий несоответствия

Ранг (балл) возникновения (О) – балльная оценка по шкале от 1 до 10 частоты

возникновения причины несоответствия

Ранг (балл) обнаружения (D) – балльная оценка по шкале от 1 до 10 способности

существующих действий контроля обнаруживать потенциальные причины

несоответствия

Приоритетное число риска (ПЧР) – обобщенная количественная характеристика

несоответствия, его причины или последствия (в зависимости от области

применения и объекта анализа), учитывающая

значимость и вероятности

возникновения и обнаружения

3.

FMEAFailure Mode Effect Analysis

• Failure

• (Отказ

)

Потенциаль

ный

• Mode

• (Режи

м)

Виды,

способы,

возможно

сти

Негативное

влияние на

исследуемы

й процесс

• Изучите

• Effect

риск и

уменьш

• (Эффект

ите его

)

• Analysis

Что может пойти

(Анализ )

НЕПРАВИЛЬНО в процессе

4. Цели и задачи FMEA-анализа

Цель применения метода – изучение причин и механизмов возникновениянесоответствий и предотвращение несоответствий (или максимальное

снижение их негативных последствий), а следовательно – повышение

качества продукции и сокращение затрат на устранение несоответствий на

последующих стадиях жизненного цикла продукции

Задачи:

1.Выявить несоответствие продукции и процессов, а также последствия

возникновения этих несоответствий, и дать им количественную оценку.

2.Создать ранжированный список видов и причин несоответствий для

планирования корректирующих и предупреждающих действий.

3.Определить корректирующие и предупреждающие действия, которые

могли бы устранить или снизить вероятность возникновения несоответствий.

4.Документировать данные по результатам анализа для накопления в базе

знаний

5.

Типы FMEAFMEA

конструкции

Система

Подсистема

Компонент

FMEA

концепции

FMEA

процесса

FMEA

оборудования

FMEA

системы

Сборка

Система

Подсистема

Компонент

Производство

Система

Подсистема

Компонент

6.

Зависимость количества вносимых изменений вовремени американскими и японскими автомобильными

компаниями

7.

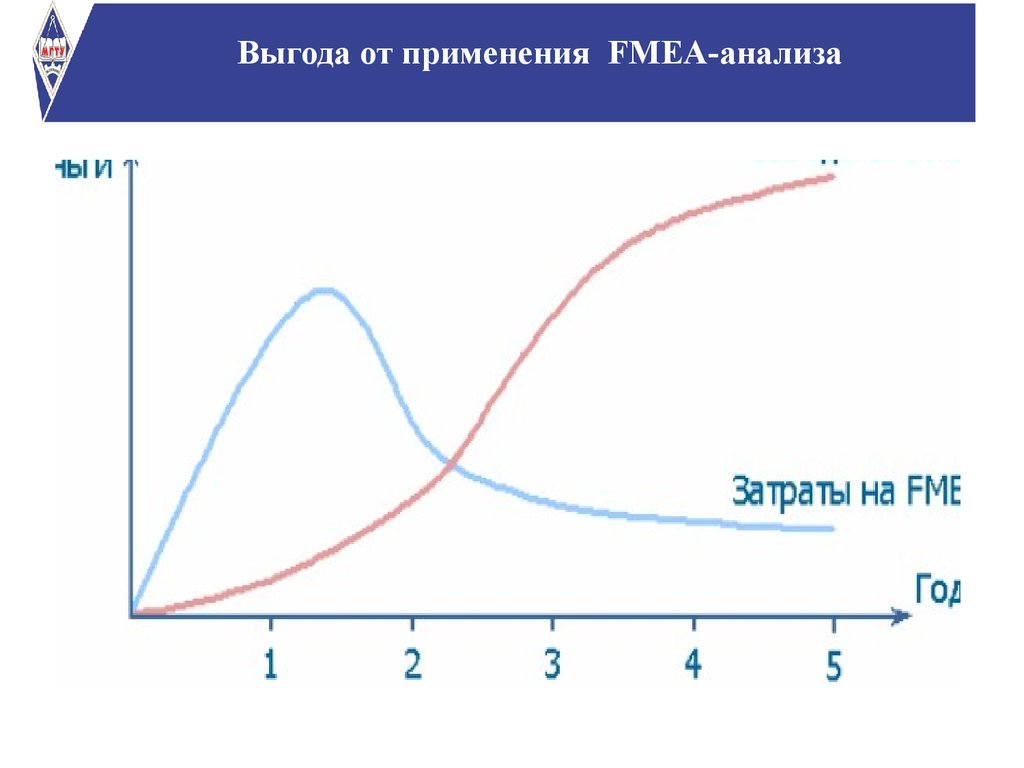

Выгода от применения FMEA-анализа8. Основные принципы FMEA-анализа

Командная работаИерархичность

Итеративность

Регистрация данных

9. Составляющие оценки видов, последствий и причин

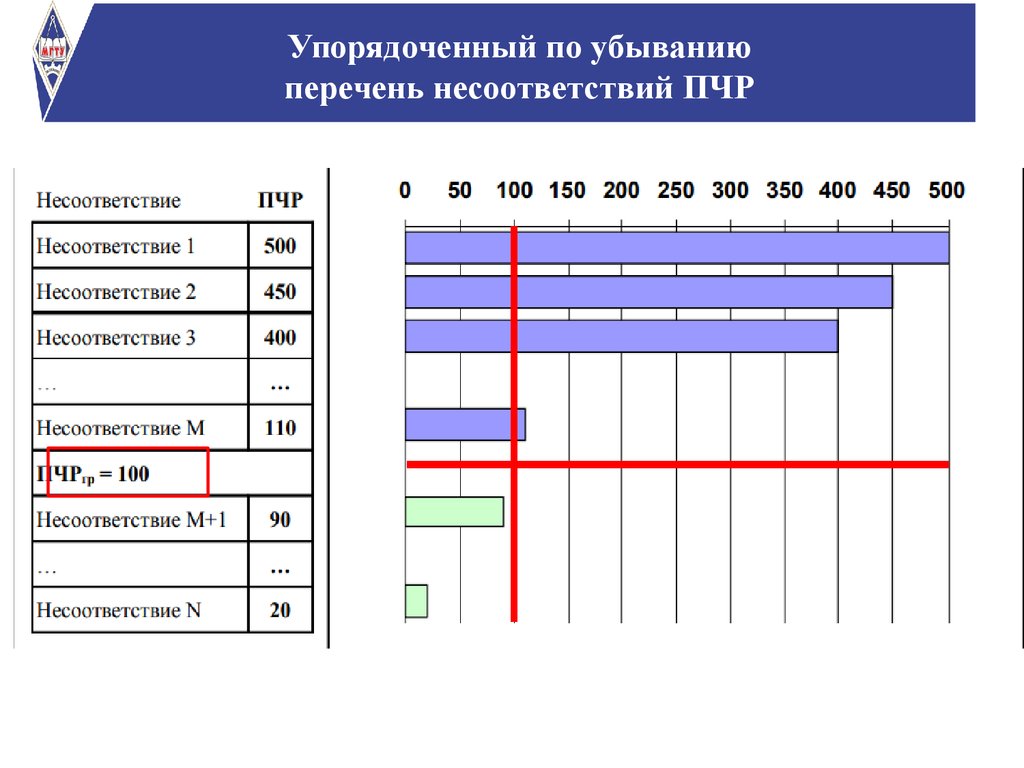

ПЧР = S · O · D10.

Упорядоченный по убываниюперечень несоответствий ПЧР

11. Протокол FMEA-анализа

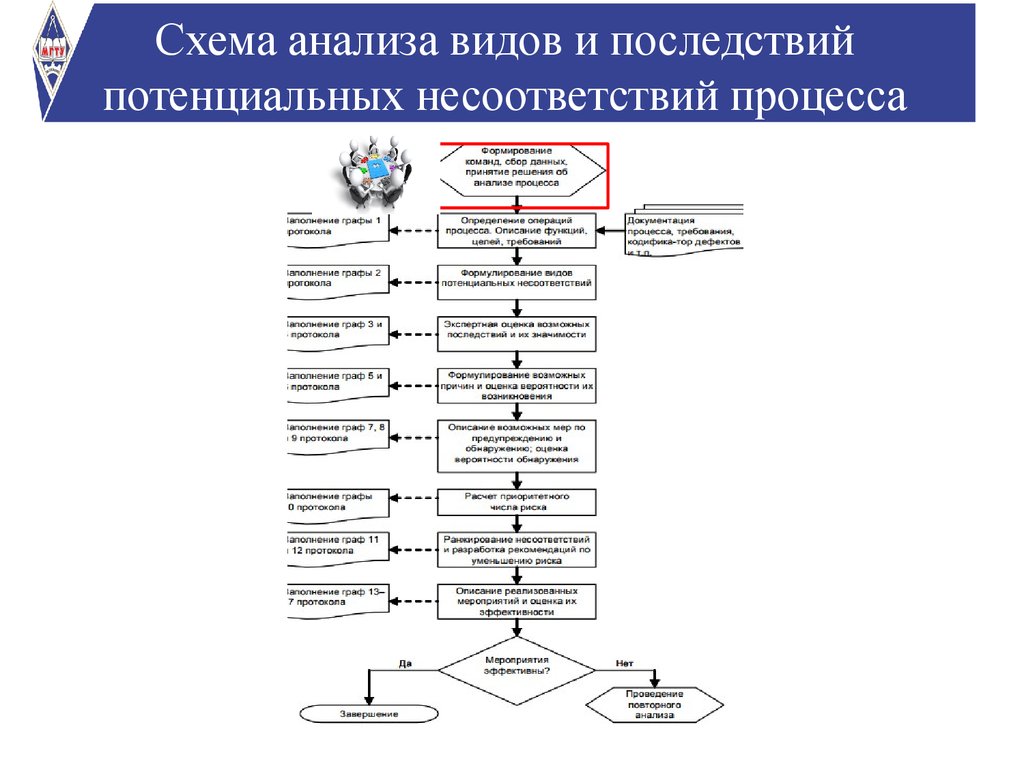

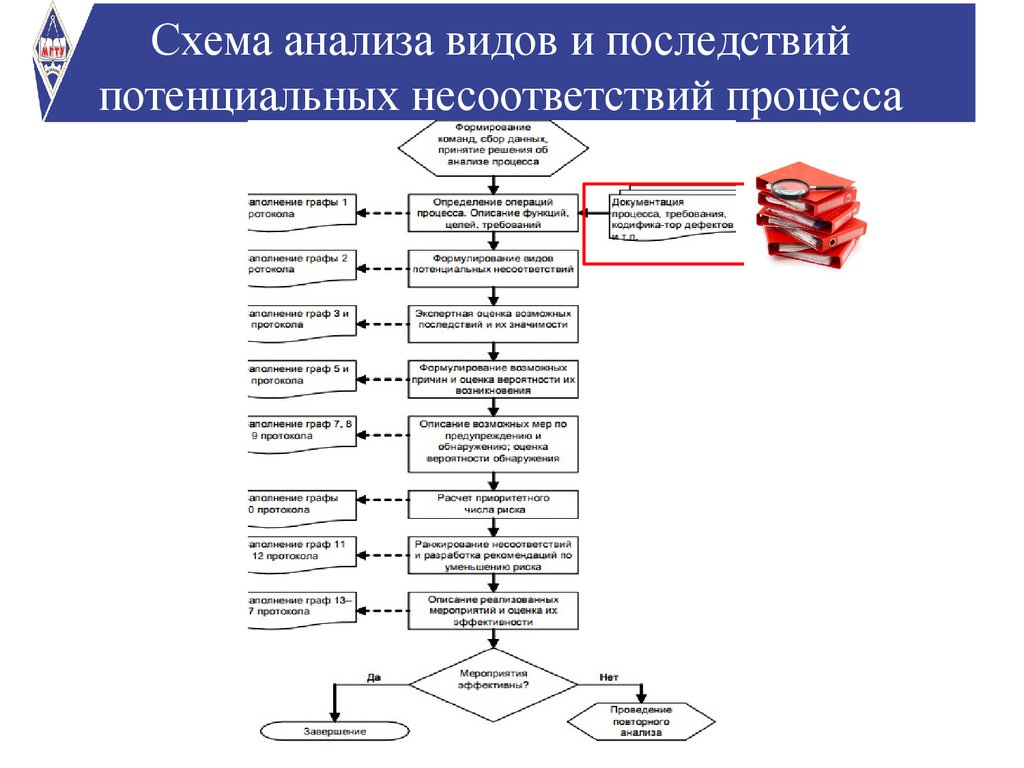

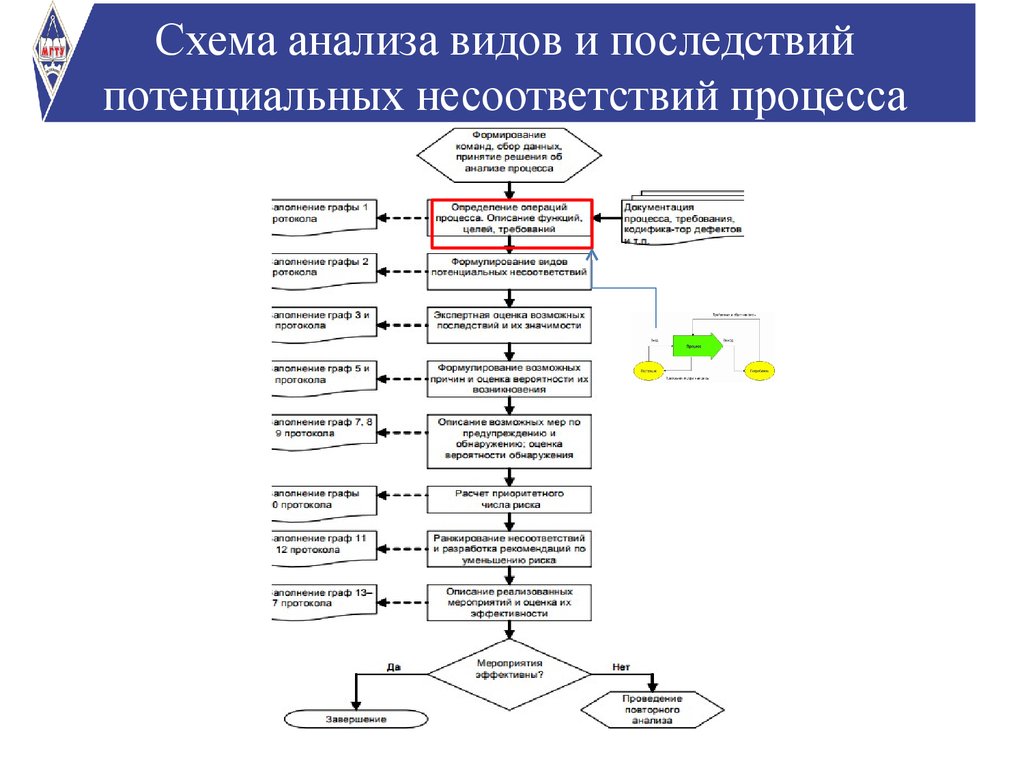

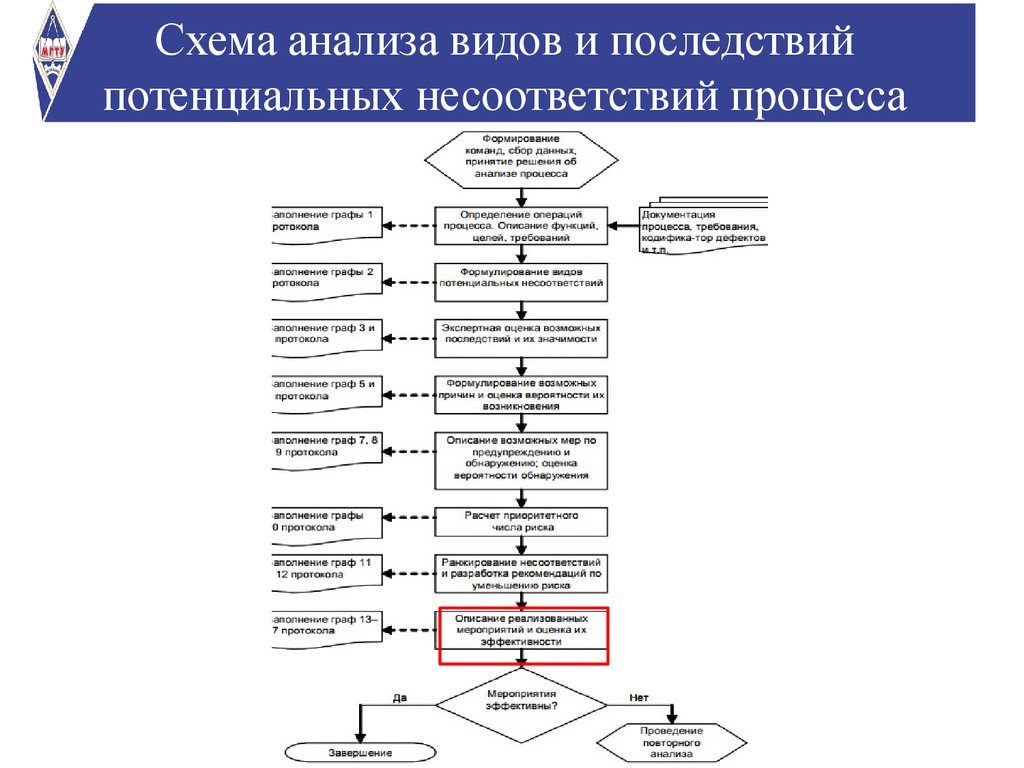

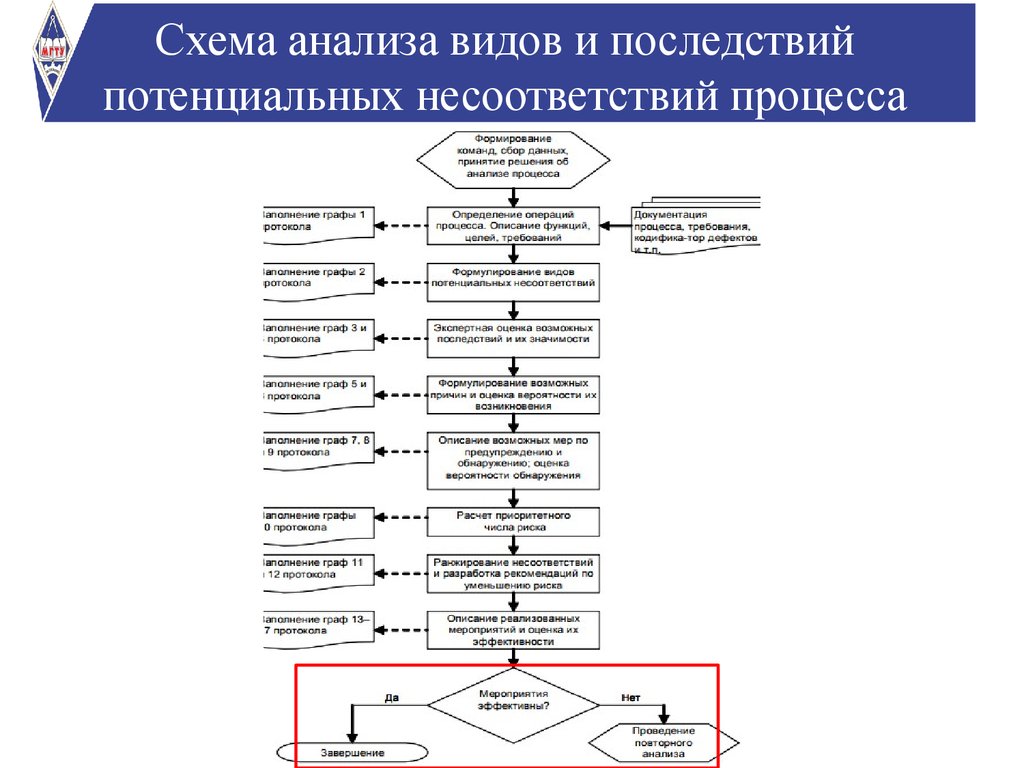

Графы протокола FMEA-анализа12. Схема анализа видов и последствий потенциальных несоответствий процесса

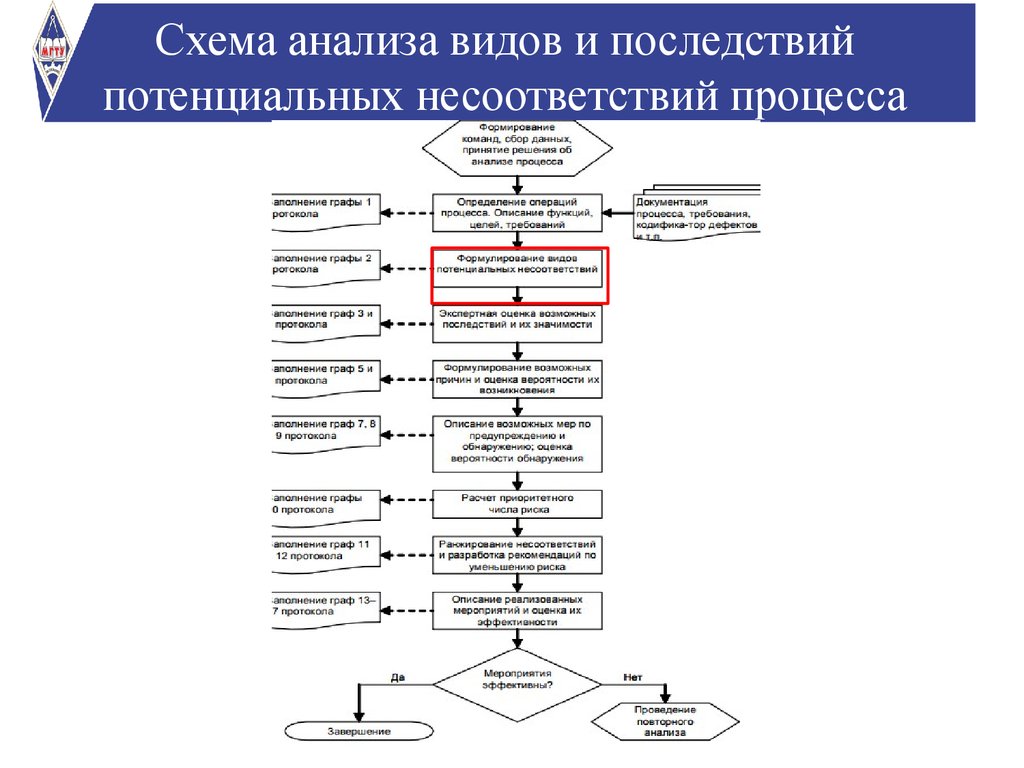

13. Схема анализа видов и последствий потенциальных несоответствий процесса

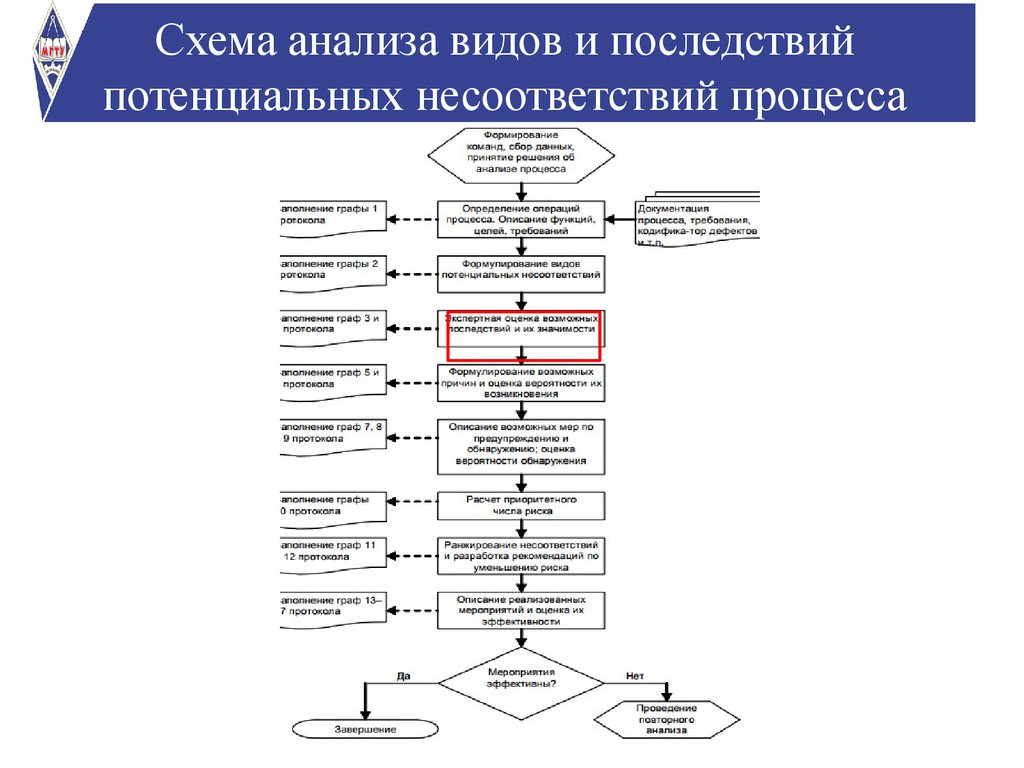

14. Схема анализа видов и последствий потенциальных несоответствий процесса

15. Схема анализа видов и последствий потенциальных несоответствий процесса

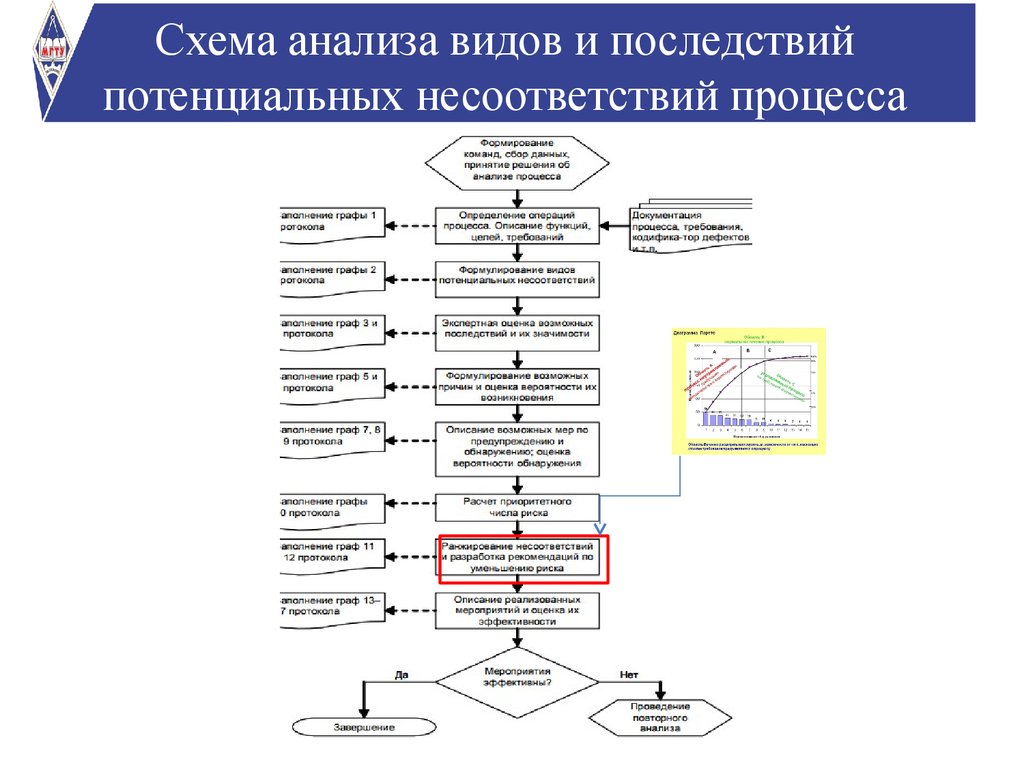

16. Схема анализа видов и последствий потенциальных несоответствий процесса

17. Схема анализа видов и последствий потенциальных несоответствий процесса

18. Схема анализа видов и последствий потенциальных несоответствий процесса

ПЧР = S · O · D19. Схема анализа видов и последствий потенциальных несоответствий процесса

20. Схема анализа видов и последствий потенциальных несоответствий процесса

21. Схема анализа видов и последствий потенциальных несоответствий процесса

22.

АНАЛИЗ ВИДОВ И ПОСЛЕДСТВИЙ ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ ПРОЦЕССАИзделие: Передняя дверь

Инж.

Дата: __________

служба Предыдущий: 17.05.17

Ответственный:

за разработку:

Следующий: 06.11.17

Лист 1 из 2

Номер FMEA

1450

Модель, год: 2017/Kia Rio

Ключевая дата: 01.03. 17

Рук-ль рабочей группы:

Команда

исполнителей:

З

В

Результаты действий

Процесс

Потенциальны

Последствия

н

Потенциальная

о

Действующие меры

Действующие меры по

Об

ПЧР

Рекомендуемое действие

Ответственный и намеченная

Функция/

е

потенциального

а

причина или

з

Требования

несоответствия

несоответствия

ч

механизм

н

несоответствия

.

S

1

2

3

4

Ручное

наложение

покрытия

внутри

двери

Недостато

чное

покрытие

по

Укороченна

я жизнь

7

ведущая

указанной

обнаружению

н.

дата

D

Новые баллы

Предпринятые действия

О

5

6

7

8

9

10

11

Головка

Визуальная

1 Добавить стопор глубины к

распылителя

проверка каждый

распылителю

не вводится

первый час смены в

вручную

двери,

по предотвращению

8

толщину слоя

5

280

12

13

2 Автоматизировать

Тех. служба

1 Проверка

распыление

производства

снабженного

достаточно

(измеритель

стопором

глубоко

глубины) и

распылителя в

покрытия

работе

поверхно

S

O

D

ПЧР

14

15

16

17

7

2

5

70

7

1

5

35

2 Отклонено из-за

сти

сложностей с

разными дверями

на одной линии

Покрыть

внутренню

ю

Не

Головка

Картина

поверхность

удовлетворит

распылителя

распыления в

двери в

ельному

нижней

внешнему

за чрезмерной

периода

части

виду из-за

вязкости,

простоя и

температуры и

минимальн

проступания

сниженной

программа

давления,

ым слоем

ржавчины

температуры,

предупред.

контрольные

сквозь краски

сниженного

обслуж. для

карты

со временем

давления

очистки

показывают, что

головок

процесс стат.

покрытия

для

задержки

коррозии

7

забиваются из-

5

начале и после

Применить планирование

То же

5

175

эксперимента по

Тех. служба

температуре, вязкости и

производства

давлению

Определенны

пределы

Устойчив,

Сpk=1.85

23.

АНАЛИЗ ВИДОВ И ПОСЛЕДСТВИЙ ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ ПРОЦЕССАИзделие: Передняя дверь

Ответственный:

за разработку:

Инж.

Дата: __________

служба Предыдущий: 17.05.17

Следующий: 06.11.17

Лист 1 из 2

Номер FMEA

1450

Модель, год: 2017/Kia Rio

Ключевая дата: 01.03. 17

Рук-ль рабочей группы:

Команда

исполнителей:

6

7

8

9

10

11

12

13

14

15

16

17

1

2

3

4

5

Покрыть

внутренню

ю

поверхност

ь двери в

Недостаточное

покрытие по

указанной

поверхности

Ухудшению

функций внутри

дверного

7

распылени

8

Инструкции оператору и

Установить таймер

выборочный контроль( 10

распылителя

дверей в смену) для

7

392

Автоматический

Обслуживание

таймер

установлен, он

я

проверки покрытия в

заканчивает

нижней

недостаточ

критических местах

распыление,

части

но

минимальн

ым слоем

покрытия

для

задержки

коррозии

оборудования

Время

контрольные

карты

показывают, что

процесс стат.

Устойчив

Сpk=2.05

7

1

7

49

industry

industry