Similar presentations:

Анализ причин спекания материала слоя

1.

Анализ причин спекания материала слоя (17.01.2022)Отчет составил:

Зам. главного инженера по эксплуатации

Д.В. Тихонов

07 февраля 2022

Новочеркасск, 2022

2.

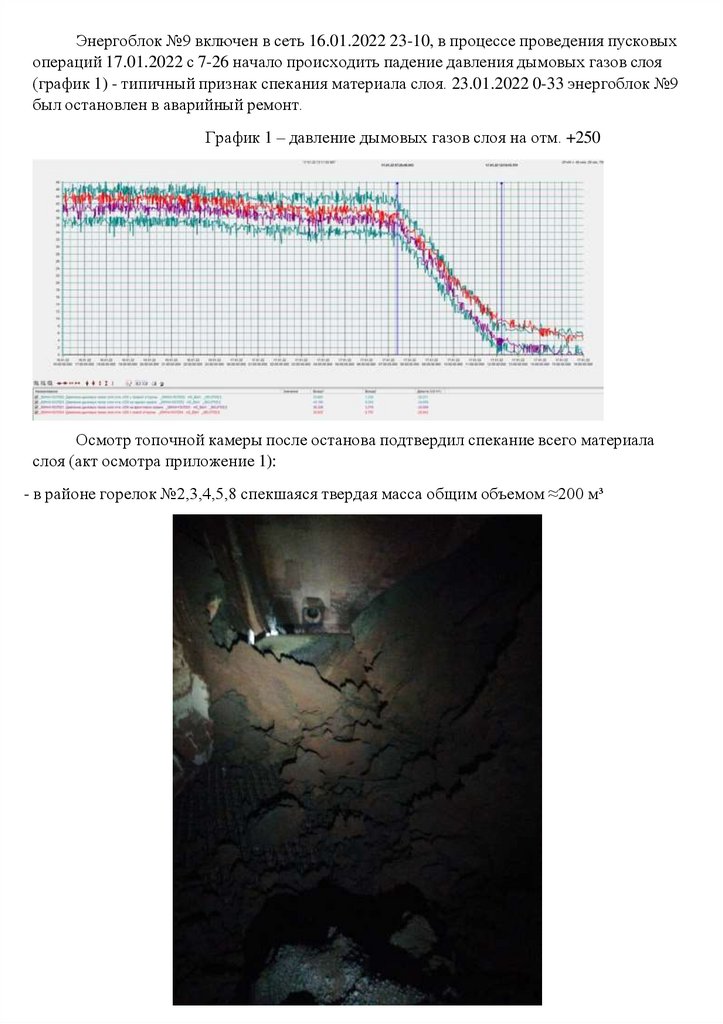

Энергоблок №9 включен в сеть 16.01.2022 23-10, в процессе проведения пусковыхопераций 17.01.2022 с 7-26 начало происходить падение давления дымовых газов слоя

(график 1) - типичный признак спекания материала слоя. 23.01.2022 0-33 энергоблок №9

был остановлен в аварийный ремонт.

График 1 – давление дымовых газов слоя на отм. +250

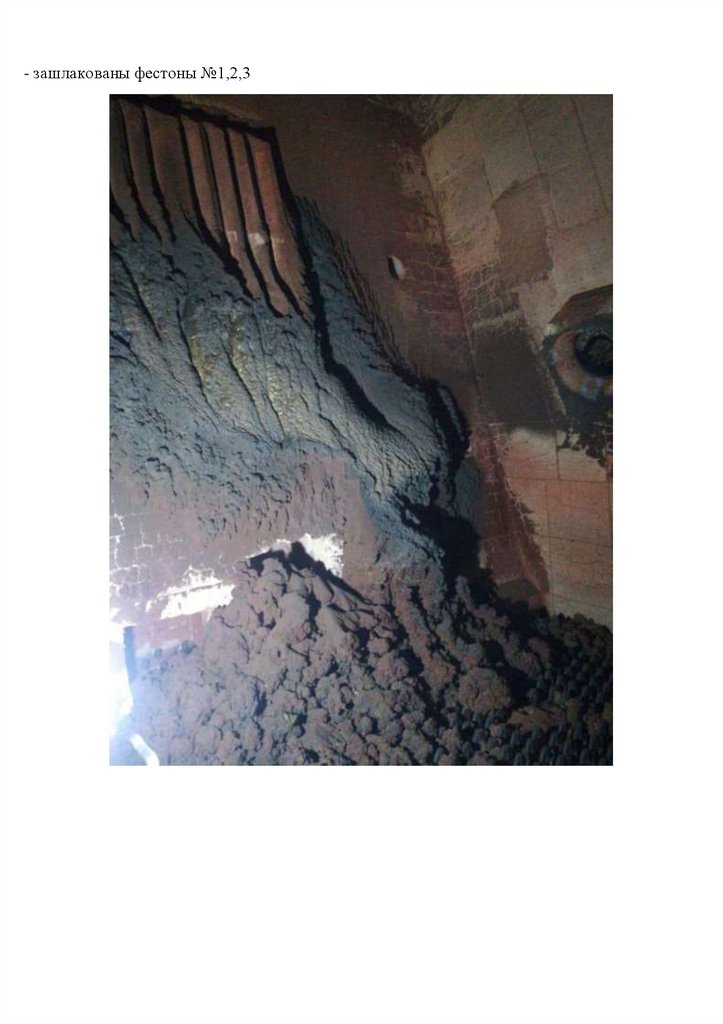

Осмотр топочной камеры после останова подтвердил спекание всего материала

слоя (акт осмотра приложение 1):

- в районе горелок №2,3,4,5,8 спекшаяся твердая масса общим объемом ≈200 м³

3.

- зашлакованы фестоны №1,2,34.

1. Анализ проведения пусковых операций1.

Температура материала слоя

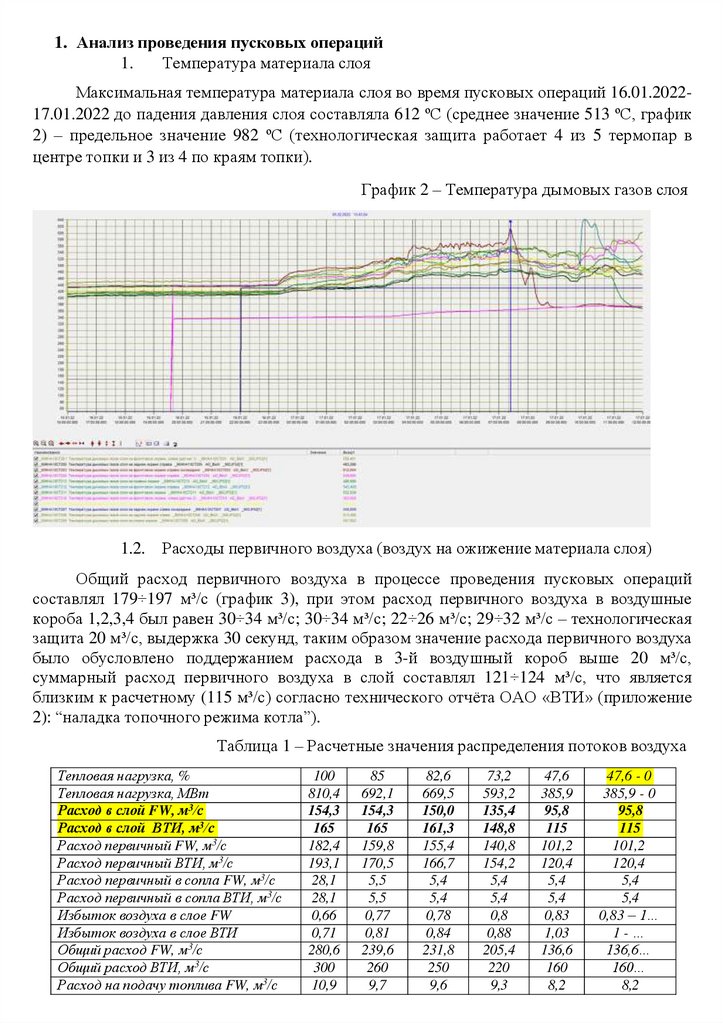

Максимальная температура материала слоя во время пусковых операций 16.01.202217.01.2022 до падения давления слоя составляла 612 ºС (среднее значение 513 ºС, график

2) – предельное значение 982 ºС (технологическая защита работает 4 из 5 термопар в

центре топки и 3 из 4 по краям топки).

График 2 – Температура дымовых газов слоя

1.2. Расходы первичного воздуха (воздух на ожижение материала слоя)

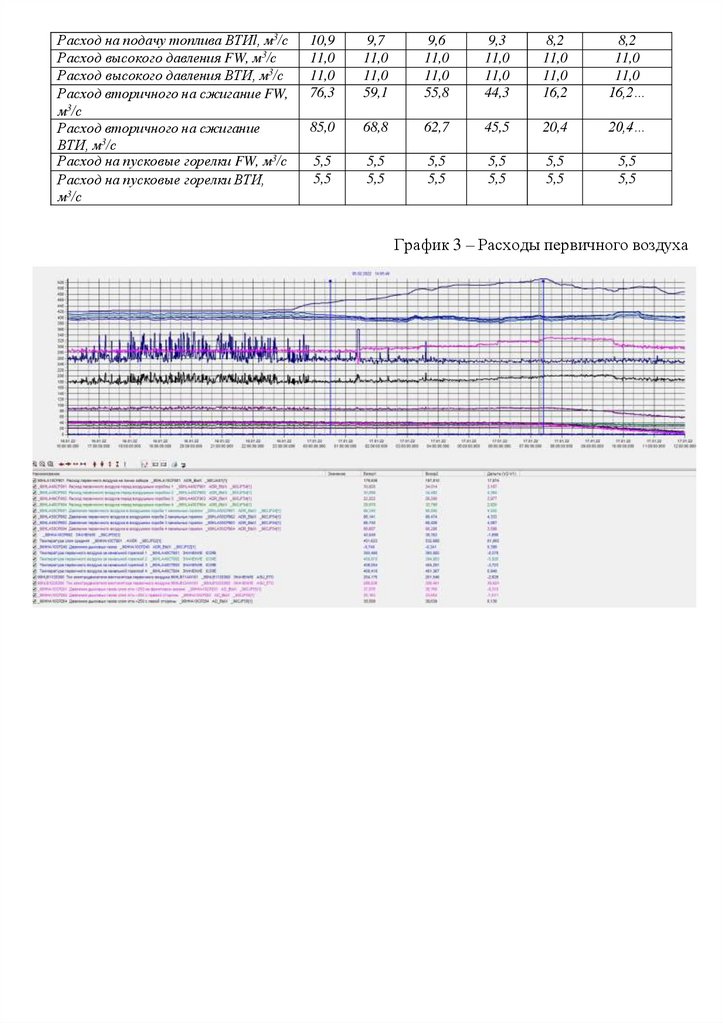

Общий расход первичного воздуха в процессе проведения пусковых операций

составлял 179÷197 м³/с (график 3), при этом расход первичного воздуха в воздушные

короба 1,2,3,4 был равен 30÷34 м³/с; 30÷34 м³/с; 22÷26 м³/с; 29÷32 м³/с – технологическая

защита 20 м³/с, выдержка 30 секунд, таким образом значение расхода первичного воздуха

было обусловлено поддержанием расхода в 3-й воздушный короб выше 20 м³/с,

суммарный расход первичного воздуха в слой составлял 121÷124 м³/с, что является

близким к расчетному (115 м³/с) согласно технического отчёта ОАО «ВТИ» (приложение

2): “наладка топочного режима котла”).

Таблица 1 – Расчетные значения распределения потоков воздуха

Тепловая нагрузка, %

Тепловая нагрузка, MВт

Расход в слой FW, м3/с

Расход в слой ВТИ, м3/с

Расход первичный FW, м3/с

Расход первичный ВТИ, м3/с

Расход первичный в сопла FW, м3/с

Расход первичный в сопла ВТИ, м3/с

Избыток воздуха в слое FW

Избыток воздуха в слое ВТИ

Общий расход FW, м3/с

Общий расход ВТИ, м3/с

Расход на подачу топлива FW, м3/с

100

810,4

154,3

165

182,4

193,1

28,1

28,1

0,66

0,71

280,6

300

10,9

85

692,1

154,3

165

159,8

170,5

5,5

5,5

0,77

0,81

239,6

260

9,7

82,6

669,5

150,0

161,3

155,4

166,7

5,4

5,4

0,78

0,84

231,8

250

9,6

73,2

593,2

135,4

148,8

140,8

154,2

5,4

5,4

0,8

0,88

205,4

220

9,3

47,6

385,9

95,8

115

101,2

120,4

5,4

5,4

0,83

1,03

136,6

160

8,2

47,6 - 0

385,9 - 0

95,8

115

101,2

120,4

5,4

5,4

0,83 – 1…

1-…

136,6…

160…

8,2

5.

Расход на подачу топлива ВТИl, м3/сРасход высокого давления FW, м3/с

Расход высокого давления ВТИ, м3/с

Расход вторичного на сжигание FW,

м3/с

Расход вторичного на сжигание

ВТИ, м3/с

Расход на пусковые горелки FW, м3/с

Расход на пусковые горелки ВТИ,

м3/с

10,9

11,0

11,0

76,3

9,7

11,0

11,0

59,1

9,6

11,0

11,0

55,8

9,3

11,0

11,0

44,3

8,2

11,0

11,0

16,2

8,2

11,0

11,0

16,2…

85,0

68,8

62,7

45,5

20,4

20,4…

5,5

5,5

5,5

5,5

5,5

5,5

5,5

5,5

5,5

5,5

5,5

5,5

График 3 – Расходы первичного воздуха

6.

1.3.Расходы вторичного воздуха

Вторичный воздух подаётся для баланса между воздухом для горения и избыточным

воздухом. Расход изменяется в зависимости от нагрузки котла. Вторичный воздух

распределяется по уровням в топки на отметках + 2000 мм и 4000 мм, к пусковым

горелкам, а также к транспортерам угля.

Расход вторичного воздуха в процессе проведения пусковых операций при расходе

газа от 22,7 до 37,2 м³/ч составлял 72,8÷91,6 м³/с, давление вторичного воздуха

поддерживалось в режиме автоматического регулирования 31÷36,7 мбар (технологическая

защита 15 мбар выдержка 20 секунд), среднее содержание кислорода в дымовых газах

8,3÷11,1% (технологическая защита понижение содержания кислорода в конвективной

шахте менее 1 % по схеме «3 из 4-х»).

К каждой пусковой горелке установлен шибер, степень открытия которого

определяется по следующей логике (при установке регулирующих клапанов природного

газа в положение поддержания давления к группам горелок, следует отметить о наличии

возможности использования более сложного алгоритма вычисления необходимого

расхода воздуха к горелкам “поддержание расхода газа к группам” в процессе анализа

выявлено, что данный алгоритм не завершён отсутствует ряд коэффициентов и логических

связей):

[Задание F ВВ, нм3/с] = [Расход газа к группе горелок, тыс.м3/ч] * 11,37 / 3,6 /

[Количество горелок группы в работе]

*При сжигании твердого топлива (газовые горелки отключены) шибера

закрываются на минимальные значения 5-10 %, оперативный персонал руководствуется

режимной картой в диапазоне нагрузок 194÷330 МВт.

График 4 – Расход вторичного воздуха, давление вторичного воздуха за РВП,

содержание кислорода в дымовых газах.

7.

При расходе газа 37,2 м³/ч (в момент снижения деления слоя) по группам пусковыхгорелок осуществлялось следующее распределение:

№

группы

горелки

1

1,5,8,9

Расход

газа на

группу,

м³/ч

15,8

Давление

газа за РК

к группе,

бар

1,97

Положение

воздушных

шиберов, %

Расход воздуха,

м³/с

100/54/100/100

5,6/3,7/6,2/8,8

= 24,3

3,7/3,9/10,2/0

= 17,8

5/6,6/1,7

=13,3

2

6,7,10,11

10,1

2,25

10/90/3,8/0

3

2,3,4

8,2

1,15

99/100/49

Расчетный

расход

воздуха на

группу, м³/с

12,3

8,0

8,6

Вывод: наладка системы распределения вторичного воздуха при проведении

пусковых операций не произведена, имеется ряд дефектов по расходомерам вторичного

воздуха, шиберам и алгоритмам воздействия на арматуру.

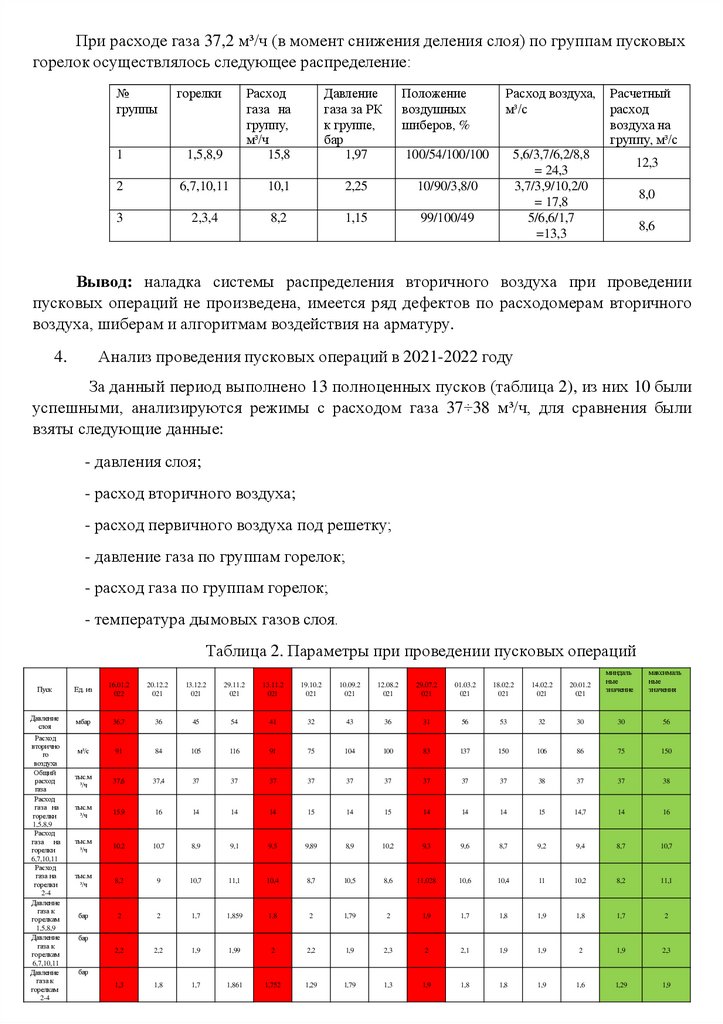

Анализ проведения пусковых операций в 2021-2022 году

4.

За данный период выполнено 13 полноценных пусков (таблица 2), из них 10 были

успешными, анализируются режимы с расходом газа 37÷38 м³/ч, для сравнения были

взяты следующие данные:

- давления слоя;

- расход вторичного воздуха;

- расход первичного воздуха под решетку;

- давление газа по группам горелок;

- расход газа по группам горелок;

- температура дымовых газов слоя.

Таблица 2. Параметры при проведении пусковых операций

13.12.2

021

29.11.2

021

13.11.2

021

19.10.2

021

10.09.2

021

12.08.2

021

29.07.2

021

01.03.2

021

18.02.2

021

14.02.2

021

20.01.2

021

максималь

ные

значения

Пуск

Ед. из

Давление

слоя

мбар

36,7

36

45

54

41

32

43

36

31

56

53

32

30

30

56

м³/с

91

84

105

116

91

75

104

100

83

137

150

106

86

75

150

тыс.м

³/ч

37,6

37,4

37

37

37

37

37

37

37

37

37

38

37

37

38

тыс.м

³/ч

15,9

16

14

14

14

15

14

15

14

14

14

15

14,7

14

16

тыс.м

³/ч

10,2

10,7

8,9

9,1

9,5

9,89

8,9

10,2

9,3

9,6

8,7

9,2

9,4

8,7

10,7

тыс.м

³/ч

8,2

9

10,7

11,1

10,4

8,7

10,5

8,6

11,028

10,6

10,4

11

10,2

8,2

11,1

бар

2

2

1,7

1,859

1,8

2

1,79

2

1,9

1,7

1,8

1,9

1,8

1,7

2

2,2

2,2

1,9

1,99

2

2,2

1,9

2,3

2

2,1

1,9

1,9

2

1,9

2,3

1,3

1,8

1,7

1,861

1,752

1,29

1,79

1,3

1,9

1,8

1,8

1,9

1,6

1,29

1,9

Расход

вторично

го

воздуха

Общий

расход

газа

Расход

газа на

горелки

1,5,8,9

Расход

газа на

горелки

6,7,10,11

Расход

газа на

горелки

2-4

Давление

газа к

горелкам

1,5,8,9

Давление

газа к

горелкам

6,7,10,11

Давление

газа к

горелкам

2-4

20.12.2

021

миндаль

ные

значение

16.01.2

022

бар

бар

8.

Расходпервично

го

воздуха

Расход

воздуха в

короб

№1

Расход

воздуха в

короб

№2

Расход

воздуха в

короб

№3

Расход

воздуха в

короб

№4

Средняя

температ

ура слоя

Среднее

давление

слоя

м³/с

199

196

174

172

163

179

169

165

189

171

185

171

180

163

199

34

35

30

27

28,8

30

27

28

31

34

32

29

31

27

35

34

33

27

28

27

29

27

28

31

30

32

29

31

27

34

26

27

21

20,2

28

23

22

21

25

24

24

20

24

20

28

32

32

27

28,5

27

29

28

27

30

27

29

26

29

26

32

ºс

533

586

591

581

723

596

575

598

555

649

669

636

579

533

723

мбар

37,25

54,25

48,75

36,25

48,25

48

46,25

38

35,75

44

36,75

47,25

58,25

35,75

58,25

м³/с

м³/с

м³/с

м³/с

*Красным выделены пуски с образованием спекания слоя

Выводы по разделу 1:

Значительных отклонений параметров при проведении пусковых операций не

выявлено, наладка системы вторичного воздуха не произведена, имеются замечания по

шиберам и расходомерам.

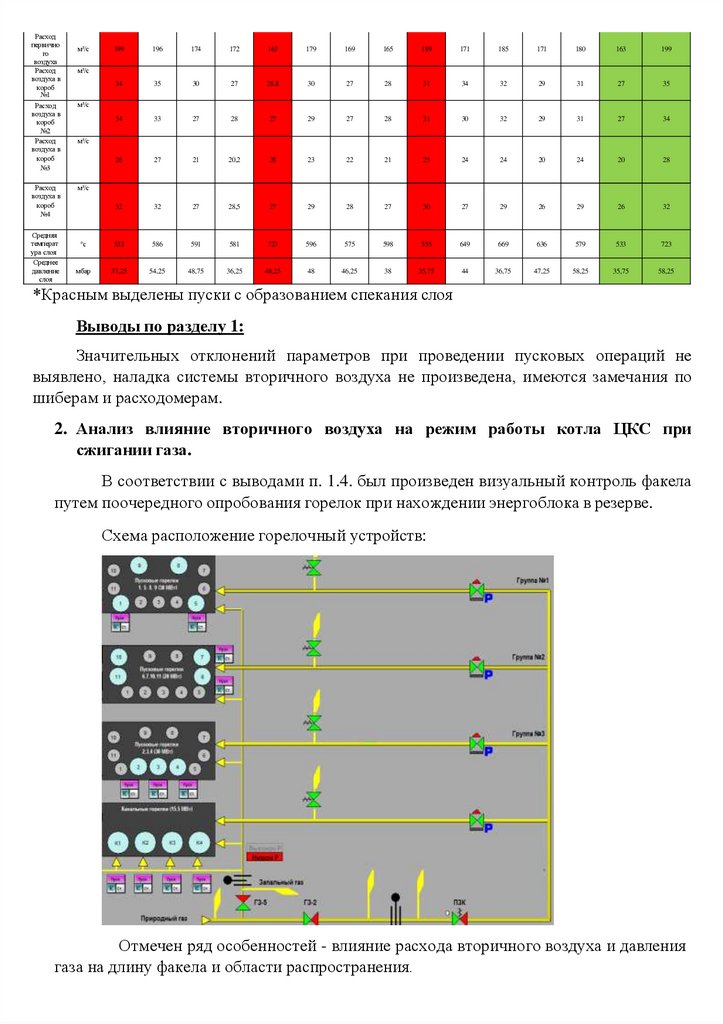

2. Анализ влияние вторичного воздуха на режим работы котла ЦКС при

сжигании газа.

В соответствии с выводами п. 1.4. был произведен визуальный контроль факела

путем поочередного опробования горелок при нахождении энергоблока в резерве.

Схема расположение горелочный устройств:

Отмечен ряд особенностей - влияние расхода вторичного воздуха и давления

газа на длину факела и области распространения.

9.

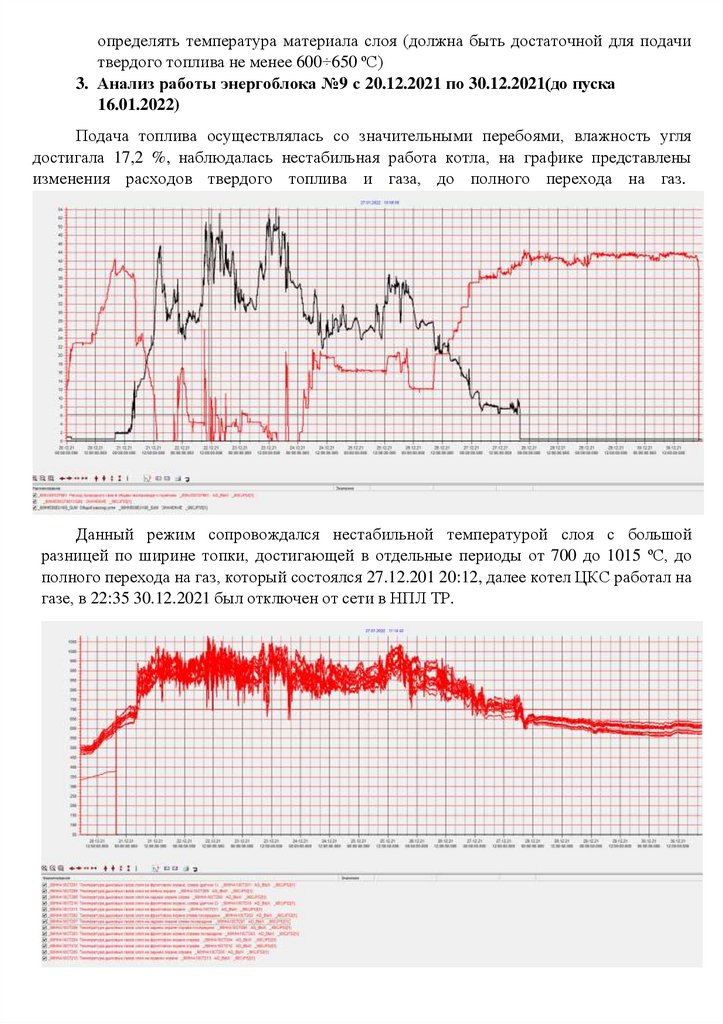

- Для горелок 6,7,8,9,10,11 с уменьшением расхода вторичного воздуха факелприближается к амбразуре горелок и к стенам топки, данный эффект для горелок

7,8,9,10 сопровождается попаданием факела на фестон:

Фотография 9 горелки при полностью открытом шибере подвода воздуха

Фотография 9 горелки при полностью при открытии шибера на 50%

10.

Фотография 11 горелки при открытии шибера на 50%Для горелок 1,2,3,4,5 при увеличении давления газа увеличивается длина

факела с поправением его на фестон:

Фотографии второй пусковой горелки при давлении газа 2,5 бар:

11.

Выводы по разделу 2:Приведенное в разделе поведение факела в различных режимах объясняет

налипание шлака на стены топки зашлаковку фестонов, вероятно оттуда может

начинаться образование агломеров (спеков) с последующим спуском вниз к

воздухораспределительной решетке.

Мероприятия по разделу 2:

1. Установить давление вторичного воздуха за РВП при проведении пусковых

операции на уровень 52 мбар.

2. Ограничивать давление газа к группам горелок №1 - 1,5,8,9 и №3 - 2,3,4

предварительно на 2 бар, возможность соблюдения данного условия будет

12.

определять температура материала слоя (должна быть достаточной для подачитвердого топлива не менее 600÷650 ºС)

3. Анализ работы энергоблока №9 с 20.12.2021 по 30.12.2021(до пуска

16.01.2022)

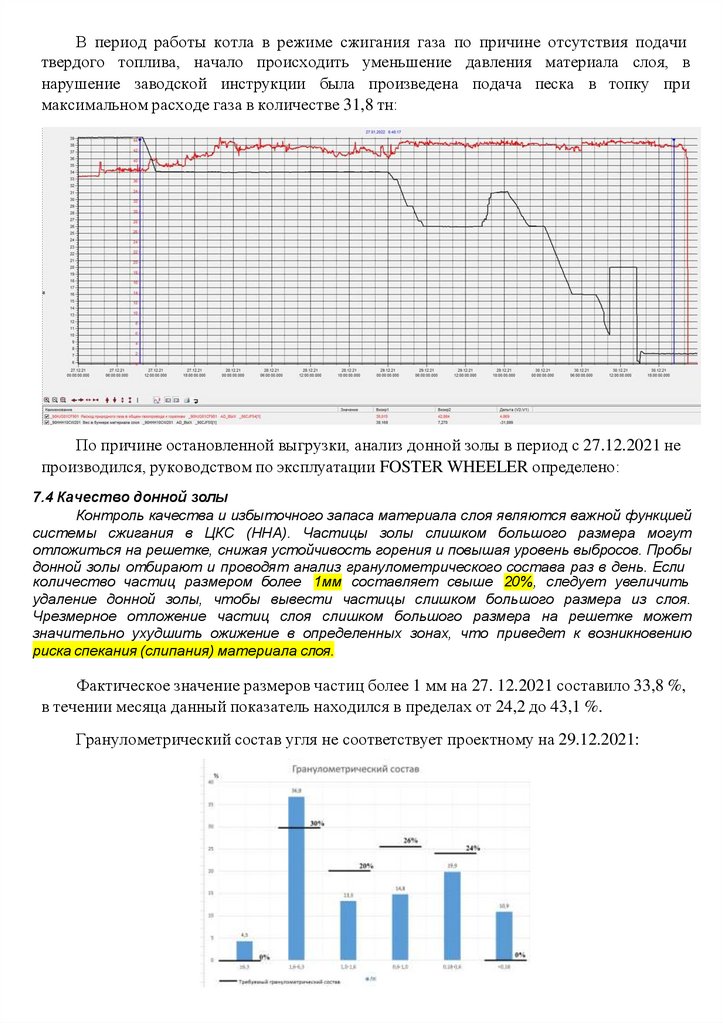

Подача топлива осуществлялась со значительными перебоями, влажность угля

достигала 17,2 %, наблюдалась нестабильная работа котла, на графике представлены

изменения расходов твердого топлива и газа, до полного перехода на газ.

Данный режим сопровождался нестабильной температурой слоя с большой

разницей по ширине топки, достигающей в отдельные периоды от 700 до 1015 ºС, до

полного перехода на газ, который состоялся 27.12.201 20:12, далее котел ЦКС работал на

газе, в 22:35 30.12.2021 был отключен от сети в НПЛ ТР.

13.

В период работы котла в режиме сжигания газа по причине отсутствия подачитвердого топлива, начало происходить уменьшение давления материала слоя, в

нарушение заводской инструкции была произведена подача песка в топку при

максимальном расходе газа в количестве 31,8 тн:

По причине остановленной выгрузки, анализ донной золы в период с 27.12.2021 не

производился, руководством по эксплуатации FOSTER WHEELER определено:

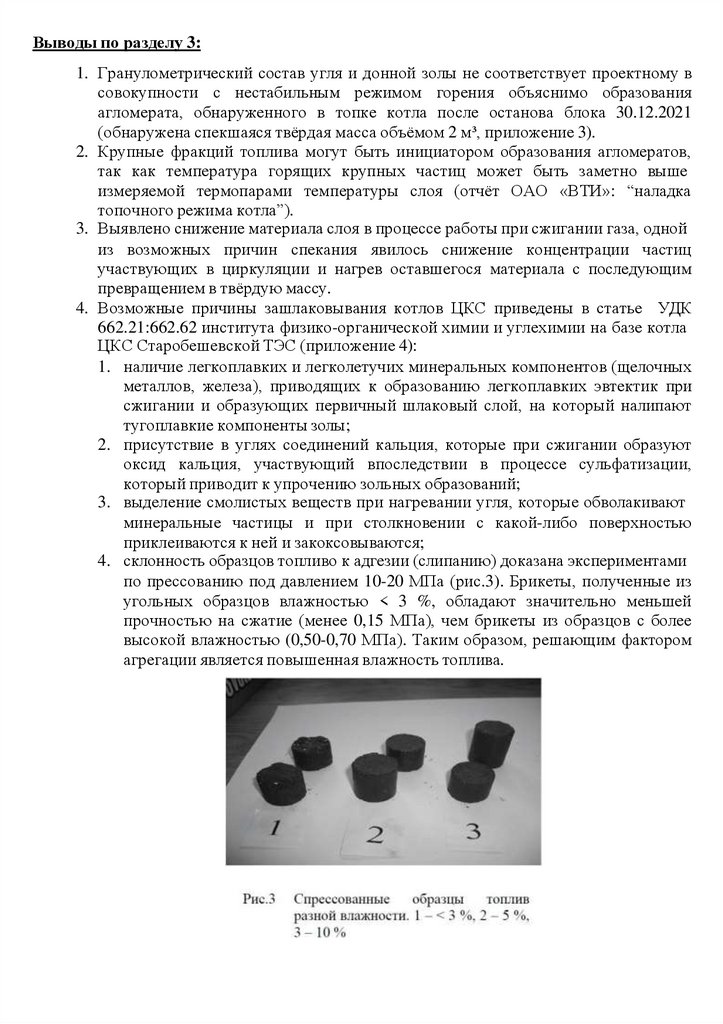

7.4 Качество донной золы

Контроль качества и избыточного запаса материала слоя являются важной функцией

системы сжигания в ЦКС (HHA). Частицы золы слишком большого размера могут

отложиться на решетке, снижая устойчивость горения и повышая уровень выбросов. Пробы

донной золы отбирают и проводят анализ гранулометрического состава раз в день. Если

количество частиц размером более 1мм составляет свыше 20%, следует увеличить

удаление донной золы, чтобы вывести частицы слишком большого размера из слоя.

Чрезмерное отложение частиц слоя слишком большого размера на решетке может

значительно ухудшить ожижение в определенных зонах, что приведет к возникновению

риска спекания (слипания) материала слоя.

Фактическое значение размеров частиц более 1 мм на 27. 12.2021 составило 33,8 %,

в течении месяца данный показатель находился в пределах от 24,2 до 43,1 %.

Гранулометрический состав угля не соответствует проектному на 29.12.2021:

14.

Выводы по разделу 3:1. Гранулометрический состав угля и донной золы не соответствует проектному в

совокупности с нестабильным режимом горения объяснимо образования

агломерата, обнаруженного в топке котла после останова блока 30.12.2021

(обнаружена спекшаяся твёрдая масса объёмом 2 м³, приложение 3).

2. Крупные фракций топлива могут быть инициатором образования агломератов,

так как температура горящих крупных частиц может быть заметно выше

измеряемой термопарами температуры слоя (отчёт ОАО «ВТИ»: “наладка

топочного режима котла”).

3. Выявлено снижение материала слоя в процессе работы при сжигании газа, одной

из возможных причин спекания явилось снижение концентрации частиц

участвующих в циркуляции и нагрев оставшегося материала с последующим

превращением в твёрдую массу.

4. Возможные причины зашлаковывания котлов ЦКС приведены в статье УДК

662.21:662.62 института физико-органической химии и углехимии на базе котла

ЦКС Старобешевской ТЭС (приложение 4):

1. наличие легкоплавких и легколетучих минеральных компонентов (щелочных

металлов, железа), приводящих к образованию легкоплавких эвтектик при

сжигании и образующих первичный шлаковый слой, на который налипают

тугоплавкие компоненты золы;

2. присутствие в углях соединений кальция, которые при сжигании образуют

оксид кальция, участвующий впоследствии в процессе сульфатизации,

который приводит к упрочению зольных образований;

3. выделение смолистых веществ при нагревании угля, которые обволакивают

минеральные частицы и при столкновении с какой-либо поверхностью

приклеиваются к ней и закоксовываются;

4. склонность образцов топливо к адгезии (слипанию) доказана экспериментами

по прессованию под давлением 10-20 МПа (рис.3). Брикеты, полученные из

угольных образцов влажностью < 3 %, обладают значительно меньшей

прочностью на сжатие (менее 0,15 МПа), чем брикеты из образцов с более

высокой влажностью (0,50-0,70 МПа). Таким образом, решающим фактором

агрегации является повышенная влажность топлива.

15.

Особое внимание стоит уделить диссертации Рябова Г.А. (НАУЧНОЕОБОСНОВАНИЕ ИСПОЛЬЗОВАНИЯ ТЕХНОЛОГИИ СЖИГАНИЯ ТВЕРДЫХ

ТОПЛИВ В ЦИРКУЛИРУЮЩЕМ КИПЯЩЕМ СЛОЕ) в части агломерации слоя

(глава 9), так автор описывает процесс образования агломератов (приложение 4):

- “Известно, что на скорость образования агломератов влияет содержание калия

и натрия в золе, температурный режим слоя и скорость ожижения. Не исключено

также образование эвтектик с температурой плавления в тройной системе SiO2-CaOFeO. В [235] отмечается, что при температуре менее 750 ºС процессы агломерации

резко снижаются. Увеличение скорости ожижения также снижает интенсивность

агломерации. При этом песок – как материал слоя, является наихудшим материалом

в отношении агломерации частиц слоя.

Взаимодействие компонентов золы с кварцевым песком приводит к образованию

легкоплавких эвтектик. Наиболее вероятными являются следующие реакции:

5.

При этом температуры плавления продуктов реакций (8.1) и (8.2)

соответственно составляют 874 и 764 ºС, что существенно ниже, чем у

индивидуальных компонентов.”

- отмечена критическая концентрации Na +K в слое равная 1 %.

- Перспективным является использование донной золы для пополнения материала

слоя.

Заключение:

1. Для нормализации процессов горения требуются выполнить наладку воздушного

режима при проведении пусковых операции.

2. Совместно с ОАО “ВТИ” проработать вопрос установки дополнительных датчиков

давления слоя по высоте топки, для получения данных о циркуляции материала слоя

3. Для понимания процессов агломерации слоя усилить контроль за качеством

материала слоя, определить связующие компоненты входящих в состав

легкоплавких эвтектик (содержание Na и K). Проработать вопрос покупки

спектометра (ТКП приложение 5, в данный момент готовятся к отправке образцы

донной золы и угля в компанию «ИСКРОЛАЙН» для определения возможности

применения данного спектометра на филиале).

4. Заключить договор с ОАО “ВТИ” на выполнение работ по режимной наладке

энергоблока.

5. Выполнять анализы материала слоя на спекание после работы с сжиганием угля,

извести.

6. Выполнять анализы содержание горючих в материале слоя (донной золе).

7. Обеспечить требуемую минимальную влажностью добавочного песка (исключить

хранение на открытых площадках).

8. Стремится к снижению влажности топлива, подаваемого в котел.

9. Проработать вопрос совместно с ОАО “ВТИ” о применении донной золы в качестве

добавочного материала слоя с установкой дополнительных дробилок.

10.Исключить работу котла ЦКС в длительном режиме сжигания газа.

Проблема шлакования котлов ЦКС является повсеместной, на данном этапе

эксплуатации энергоблока №9 причиной спекания материала слоя можно считать

отсутствие механизмов контроля качества материала слоя (донной золы), а также

отсутствием наладки воздушного режима котла при сжигании газа.

industry

industry