Similar presentations:

Техникалық бақылау және баптау пункттері бар өндірістік желі

1.

ИМИммитациялық

модельдеу

Техникалық бақылау

және баптау пункттері

бар өндірістік желі.

Жүк тасымалдау

жүйесін модельдеу

Орындаған: Атаханов Бөріхан

Тексерген: Оразымбетова Акмарал Шыныбеккызы

2.

ИМИммитациялық

модельдеу

Жоспар:

1. Кіріспе.

2. Негізгі бөлім.

• Техникалық бақылау және баптау пункттері

бар өндірістік желі.

• Жүк тасымалдау жүйесін модельдеу

3. Қорытынды.

4. Пайдаланылған әдебиеттер.

3.

1. Кіріспе.Бүгінгі таңда өндірушілер тұтынушылардың күтуінің артуына байланысты жоғары сапалы

өнімдер мен қызметтерді тиімді бағамен жеткізуге мәжбүр. Осылайша, олар өндірілген өнімнің жоғары

сенімділігіне көз жеткізу үшін әр түрлі тәсілдерді қолдануы керек. Бұл сынақтарды өткізу арқылы немесе

әр түрлі кепілдіктер ұсына отырып, тұтынушыны қанағаттандыру арқылы жүзеге асырылады.

Егер тұтынушы өнімді қолдана бастағанда қандай да бір проблема туындаса, онда онымен

байланысты жоғары шығындар бар. Кепілдік және онымен байланысты проблемалар дәстүрлі түрде

бизнесті табысты жүргізу үшін қажетті зұлымдық болып саналды. Өндірушілердің шығындары шамамен.

Кепілдік бойынша жылдық кірістің 0,5% -дан 7% -на дейін, тек АҚШ-тағы жалпы шығындар 23

миллиард долларды құрайды. Дүние жүзінде бұл сан шамамен 70 млрд долларға тең, бұл кейбір шағын

елдердің ЖІӨ-не тең. Себебі өнімді қайтарып алу мүмкін болуы мүмкін, тіпті осы ақшаны жұмсағаннан

кейін де ақаудың нақты себебі белгісіз.

Өнімді жинау кезінде оны тиімді қадағалау арқылы «анықтауды қалпына келтіруге» дейін

уақытты қысқартудың тамаша мүмкіндігі бар. Бұл қадағалауға қандай-да бір проблема туындаған кезде

еске түсіруге болатын және шығарылымның түпкі себебі белгілі болатын мәліметтерді процесс

барысында сақтау арқылы қол жеткізіледі. Бұл өте тиімді және сенімді құрастыру желісін басқарудың

қолданылуы арқылы мүмкін болады. Тиісті қадағалаудан басқа, конвейерді басқару басқа мақсаттарға да

қызмет етеді.

3

4.

2. Негізгі бөлім.FR

Өнім шығарудың әр түрлі процестері бар, бұл көптеген технологиялық сатылардың

өзара байланысын қамтамасыз ететін жүйені қажет етеді, мұнда технологиялық тізбектің

әртүрлі станциялары арасында көптеген мәліметтер жазылады.

Бұл үлкен бақылау деректері базасын жасайды, оны жинақтау, өңдеу және өндіріс

кезінде бағалау қажет, және әр түрлі басқару элементтеріне, жетектерге және датчиктерге

жіберу керек, егер бояу материалдары мен жабдықтар пакеті дұрыс машинада, сызықтан шығып

кетсе, артық шығындарға алып келеді.

Осы мәліметтер базасынан процестерді оңтайландыратын және өз кезегінде өндіріс

көлемін көбейтетін тар жолдарды және істен шығу себептерін анықтау үшін бақылау жасауға

болады.

Өйткені әр компания өндірісінің қалауы – кәсіпорын табыстылығын арттыру.

Өндіріс желісін басқару өнімнің бірнеше түріне жауап бере алады. Өнімді құрастыру

үшін өнімнің бірнеше мысалдары (автомобиль) - рамалар, қозғалтқыштар, бастар, блоктар,

ілмектер, пластикалық бөлшектер, IPU және т.б.

Add a footer

4

5.

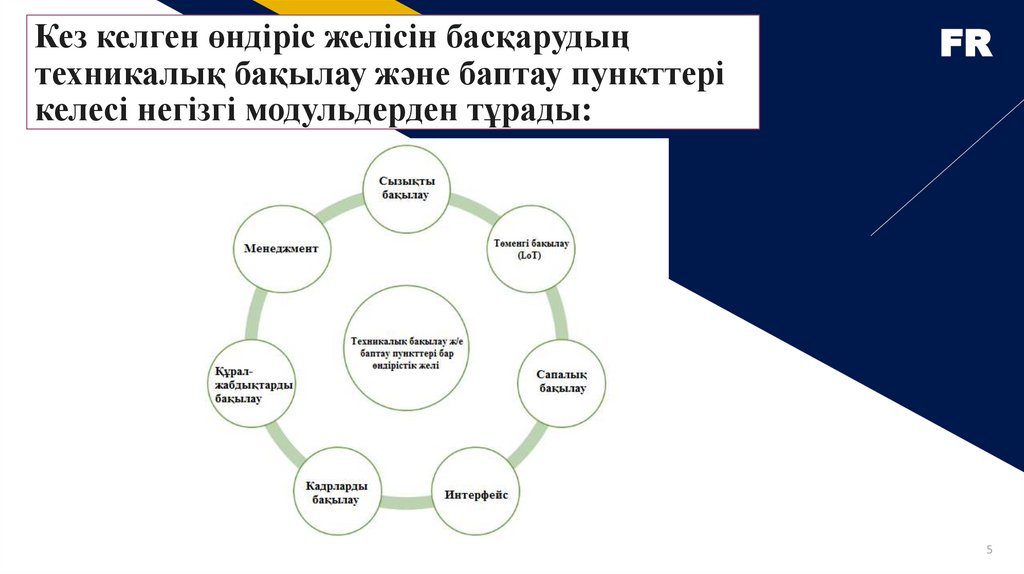

Кез келген өндіріс желісін басқарудыңтехникалық бақылау және баптау пункттері

келесі негізгі модульдерден тұрады:

FR

5

6.

FRСызықты бақылау

• Шикізатты қанша және қашан салу керек екенін бақылау үшін өндіріс

процесінің дұрыс реттілігі.

• Өнімнің неден және қашан жасалуы керектігін басқарыңыз және оның нақты

қашан жасалғанын қадағалау.

• Өнімнің қазіргі уақытта қай жерде орналасқандығын қадағалау.

• Қол жетімді уақыт және келесі кесте дайындалатын желінің өткізу қабілеттілігі

туралы хабарлайды

• Әр станцияның өнімділігін қадағалап, оны келесі станцияға сәйкес

жоспарлайды, буферлік өнертапқыштың сақталуын қамтамасыз етеді.

• Белгілі бір уақыт бойынша тізімдеме қандай болғанын табады.

• Белгілі бір өнімді өңдеуге қанша уақыт кеткенін анықтайды.

Add a footer

6

7.

Төменгі бақылау (Lot Control)FR

Өндірістегі модель мен варианттардың әртүрлілігі икемді өндірісті, оңтайлы реттілікті және

бөлшектер мен бөлшектерді жеке бөлуді қажет етеді. Қиындық - бұл өндірістегі әрбір жұмыс орнына

дұрыс бөлшектерін жеткізу (және өндіріс желісінде көлік құралдары жиналатын дәл кезекте). Егер

қажетті компонент уақытында жеткізілмеген болса, онда өндірістік желідегі барлық келесі жұмыс

станциясының алдын-ала жоспарланған жұмыс реттілігі өзгертілуі керек. Бұл мәселені осы модуль

шешеді, бұл дұрыс бөліктің дұрыс жұмыс орнына жетуін қамтамасыз етеді. Бұл модуль келесі

мүмкіндіктермен қамтамасыз етілген:

• Деректерді жинау және валидациялар, момент сынағы, майдың ағып кетуін тексеру және т.б.

• Лоттан өнімге бөлшектердің бөлінуін тексеріп, қадағалаңыз

• Өнімнің жақындығына негізделген сымсыз момент контроллерін қосыңыз

• Өнімнің сериялық нөмірлерінің тарихын тексеріп, қадағалаңыз

• Өнімге дейінгі өлшеу тарихын тексеріп, қадағалаңыз

Add a footer

7

8.

Сапа бақылауыFR

Өнімділік пен өнімге қатысты мәселелер клиенттерді ренжітіп, брендке зиян

тигізуі мүмкін. Өнімді қайтарып алу немесе басқа мәселелер клиенттердің наразылығын

тудыруы мүмкін. Бірақ бұл мәселелерді өндіріс жүріп жатқан кезде ақауларды анықтайтын

және қадағалайтын жүйеге ие бола отырып шешуге болады.

Бұл модульдің бірнеше негізгі ерекшеліктері:

жіберу.

• Ақауды анықтау, дерекқордағы ақау суреттерін нақты уақыт режимінде жазу және

• Ақауларды жою.

• Жөндеу учаскелері арқылы автокөлікті жөндеу.

• LET, Headless станциялары сияқты сыртқы құрылғылардың ақауларын енгізу

және оларды жүйеде бақылау.

• Орнатылған бөлшектердің жетіспейтін / нашар екендігіне, жөнделмеген

ақауларға, LET сынақтарының сәтсіздігіне, ағымдағы қадағалау күйіне және т.б. тексеру.

• Оқиғалардың негізгі себептермен байланысын және қарсы шаралардың

тиімділігін басқару.

Add a footer

8

9.

FRИнтерфейс

Ассамблея желісін басқару бірнеше жүйелермен және ішкі жүйелермен, яғни өндірісті

басқару жүйелері, шоғырландыру орталығы, сату, тарату орталығы, кепілдік жүйелері, жұмыс

күшін басқару жүйесі, өндірістік жұмыс нұсқаулығын басқару жүйесі және т.б. мен алмасады

және басқарады.

Өндірісті жоспарлау: Өндірістік ресурстарды дұрыс пайдалану және бөлу арқылы

тұтынушының сұранысын қанағаттандыру қажет. Ол жоспарланған өндірістік тапсырыстарды,

уақыт бойынша кезең-кезеңмен болжанған сұранысқа сәйкес, ай сайынғы / апталық уақыт

шелектерінде жасайды.

Расталғаннан кейін, маршрутталуы мен компоненттері реттелетін толық функционалды

өндірістік тапсырыстарда өнімнің қандай мөлшерін шығару керек және оның жоспарланған өндірісі

көрсетіледі. Өндірістік тапсырысты құру кезінде жүйе машиналар мен жұмыс орталықтарының

тәртібі мен қуаттылығы, материалдар мен компоненттердің қол жетімділігі туралы біледі.

Add a footer

9

10.

FRСату: Бұл модуль компанияға сату процесін тиімді түрде ұйымдастыруға және

қадағалауға мүмкіндік береді, оған мыналар кіреді:

• Әр тапсырыс берушінің тапсырысын қадағалау дәл сол тапсырыс пен тапсырыс

берушіге материал жіберуге тапсырыс бергеннен бастап.

• Осы модульдің көмегімен клиенттерге бару, шығындар және бәсекелестерді бағалау

сияқты сату күштерінің қызметін автоматтандыру мүмкін.

• Жөнелтулер жасалғаннан кейін клиенттерден көптеген уақыттық төлемдер алынуы

керек. Осы модуль арқылы менеджерлер тұтынушылармен байланысып, сату шот-фактураларын

бақылай алады және осындай шот-фактуралар үшін төлемдер ала алады.

Сондай-ақ, оның жоғалған тапсырыстарды бақылау және сол тапсырыстарды жоғалту

себептерін анықтау мүмкіндіктері бар.

Бұл сонымен қатар әртүрлі кезеңдердегі сату үрдістерін қадағалауға арналған есептер

дайындауға, шоғырландырылған деректерді қысқартуға, сату болжамына мүмкіндік беруге және

компанияның сату және маркетингтік қызметіне құс көзқарасын беруге көмектеседі.

Add a footer

10

11.

Тарату орталығы:FR

• Ол дистрибьютерлік орталықта өткізілген іс-шараларды бақылауға арналған. Ол тауарларды

қабылдау, басқару және тұтынушыға жеткізу процестерін автоматтандырады.

• Түгендеудің нақты орналасқан жерімен есеп жүргізеді

• Сондай-ақ, бұл қорлардың жинақталуы, босалқылар, тапсырыс күтілуде және тұтынушылардың

наразылығынан сатылымдардың жоғалуы қаупін жояды.

Кепілдікті басқару жүйесі:

• келісімшарт / шағымдарды басқарудан бастап есептілікке дейінгі кепілдік процесімен байланысты

барлық мәселелерді бір терезеден шешуге мүмкіндік береді.

• Бұл саясатты, бірыңғай ставкаларды, ақаулық кодтарын, ережелерді басқаруды, тіркеуді және

талаптарды қарауды бақылауды талап етеді

• OEM, өнім және үшінші тарап сияқты бірнеше кепілдік түрлерін қолдау

ережелері

• Қарызды қайтару процедураларын автоматтандыру үшін пайдаланушы анықтаған бизнес

• Тапсырыс берушіге, сериялық нөміріне, күніне, түріне, өніміне және аймағына сәйкес сұрау

• Қызмет қоңырауларына кепілдік, жалпы кепілдік құны және кепілдендірілген өнім қайтарымы

бойынша бақылау

• Активтер тарихын, түзетулерді, оқылымдарды, орналасқан жерін, PM және конфигурациясын

қадағалаңыз

11

12.

FRЖұмыс күшін басқару жүйесі:

• Бұл дүкендегі жұмыс күшін бақылауға және басқаруға арналған

• Ол ресурстардың дағдыларын басқарады, тренингтер және ресурстарды

жоспарлау үшін тәулікке, ауысымға және процеске

Өндірістік жұмыс нұсқаулығын басқару жүйесі:

• Ол зауыт, бөлім, сызық, өндіріс жылдамдығы және көлік құралдарының модель

кодына негізделген өндірістік нұсқаулықтарды анықтауға арналған

береді

• Бұл процедуралар мен байланысты нұсқаулық бірліктерін құруға мүмкіндік

• Нұсқаулықтың әр бір бөлігінде орнатылатын бөлшектер болуы мүмкін, олар

момент пен бөлшектер маскасының мәндерін біріктіреді

Add a footer

12

13.

FRКадрларды басқару

• Әр станцияда құрастыру кезінде жұмысшыларға жұмыс нұсқауларын жасау;

• Суреттермен және сөздермен бөлшектерді құрал-саймандармен жинау процедурасын

немесе процедурасын нұсқау және тексеру арқылы бірлестікке көмектесу.

• Қажетті бөлікті қажетті өнімге жинау, өнімдерге арналған бөлшектердің белгілерін

қатесіз басып шығару.

• Өндірістің дәйектілігі, лот және модель өзгерістері туралы хабарлау.

• Қызметкерлерге ерекшеліктер туралы хабарлау немесе зардап шеккен аудандардағы

топ басшыларының назарын аудару үшін дыбыстарды / дабылдарды орналастыру.

Add a footer

13

14.

FRЖабдықтарды бақылау

• Құралдар мен тиісті жабдықтардың дұрыс жұмыс істеуін бақылау.

• Torque Controllers, PLCs, Laser Etchers, Immobi, LETs және Thermal принтерлері және т.с.с.

жабдықтарға мәліметтер жіберіп, нәтижелерін жинау.

• Жабдықтың рұқсат етілген шектері бойынша деректер жинау және жауапкершілік туындаған

жағдайда мәліметтер базасында сақтау.

Менеджмент

• Ағымдағы күйді тұрған және бақылайтын кез келген адамға көрсетеді, ол өндіріс күйі, жеткізу

күйі немесе машинаның күйі болуы мүмкін.

көрінеді.

• Есеп беру, талдау және үнемі жетілдіруге арналған өнімділік, тенденциялар мен дабылдар да

• Жабдықтың дабылын елестету арқылы жолдың тоқтауына реакция жылдамдығын жақсарту.

• Жеткізілмеген конфигурациялар, жөнделмеген ақаулар, жабдықтың дабылы, станцияның

қателіктері және т.б. туралы ескертулер немесе хабарламалар тақтайшалар мен мобильді құрылғыларға жіберу.

Add a footer

14

15.

Жүк тасымалдау жүйесінмодельдеу

FR

№1: Анықтау: «қай тасымалдау субжүйесін жақсарту керек?»

Анықтау қадамында қай тасымалдау субжүйесінде жақсартуларды жүзеге асырғымыз келетінін анықтаймыз. Мұны

екі жолмен жасауға болады. Біріншіден, қандай тасымалдау субжүйесі үлкен проблемаларды тудырады. Немесе екіншіден,

тасымалдау субжүйесі процесінің қарапайымдылығына негізделген. «тасымалдау субжүйесінің қай деректерін түсіндіру оңай?»

Осы шешім қабылданғаннан кейін анықтау кезеңінде үш кезең бар:

1. Тасымалдау субжүйесін картаға түсіру

Бұл тасымалдау процесінің қадамдарын көрсететін қарапайым диаграмма. Көбінесе бұл бұрыннан бар. «Оны жасау

керек пе?» Содан кейін оны дәл салуға өндірістік процеске қатысатын адамдарды қатыстыру.

2. Оңтайландыру мақсатын анықтау

Тасымалдау процесі картаға түсірілгеннен кейін, мақсат қоюдың уақыты келді. Сіз нені жақсартқыңыз келеді?

Жақсартудың кейбір мысалдары мыналар болуы мүмкін:

• Қысқа аялдамалар санын 20% азайту

• Жабдықтың жалпы тиімділігін (OEE) 5% -ға арттыру

• Желілік энергияны тұтынуды 10% төмендету

15

16.

FRКелесі қадам - проблеманы түсіну үшін қандай машина деректері қажет екенін анықтау. Мысалы, егер мақсат өндірістік

желінің OEE мөлшерін 5% -ға арттыру болса, онда біз қазіргі OEE пайызы қанша екенін білуіміз керек.

Өндіріс желісінің қандай датчиктері немесе деректер нүктелері өнімділікті, қандай деректер нүктелері қол жетімділікті,

ал қандай деректер нүктелері сапаны анықтайтындығын анықтаймыз. Деректерді қолмен жинауға жол бермеу маңызды.

3. Тасымалдау субжүйесін innius платформасына қосу

Үшінші қадам - өндірістік желіні innius-ке қосу. Innius платформасына тек өндірістік желіден тиісті мәліметтер нүктелері

жіберіледі. Белгіленген мақсатқа бағытталған деректер жиынтығын кішігірім сақтау маңызды. Бұл анық болу үшін және

деректердің шамадан тыс жүктелуіне жол бермеу үшін.

№2: Өлшеу - нақты уақыт режимінде тасымалдау субжүйесін бақылау

Осы шара кезеңінде біз нақты уақыт режимінде өндірістік желіні байланысқан деректер нүктелері негізінде innius көмегімен

бақылап отырамыз. Өндіріс желісі қосыла салысымен, өндірістік желінің жағдайы туралы бірден түсінік пайда болады. Бірінші

өлшем - нөлдік өлшем. Осы жерден біз алға қойған мақсатқа жетуді бастаймыз. Мысалы: егер мақсат OEE-ді 5% -ға арттыру болса,

бірінші өлшеудің OEE пайызы өндіріс желісінің ағымдағы жағдайын көрсетеді. Innius өндірістік желіден 14 күн ішінде мәлімет

алғаннан кейін, біз талдау кезеңіне қадам жасаймыз.

16

17.

FR№3: Талдау - тасымалдау субжүйесін қайда жақсартуға болады?

Талдау кезеңінде біз жиналған деректерді тереңірек талдаймыз. Екі апталық мәліметтер көп түсінік

береді. Қойылған мақсатқа жету үшін қай жерде жақсартулар қажет екенін анықтау үшін өндіріс желісі қалай

әрекет ететінін қарастырамыз.

Парето талдау: мысалға қайта оралсақ, мұндағы мақсат OEE-ді 5% -ға арттыру. Онда біз

машинаның жұмысындағы ауытқуларды көретін деректерді талдаймыз. Максималды өнімділікті нақты

өнімділікпен салыстыратын қарапайым сызықтық график, процесте ықтимал тар жол бар жерде тікелей түсінік

береді. Парето-анализ (есептердің 80% бірнеше есептерден іздеуге болады ~ 20%) «аялдамалар» болған және

олардың қанша уақытқа созылғандығы туралы қарапайым түсінік береді. Бұдан шығатынымыз, өнім желісінің

қол жетімділігін арттыру үшін қай аялдамаларды шешу керек. Сондай-ақ, біз өндірілген сапаның деректерге

негізделгендігін талдаймыз. Бұл талдау келесі қадам үшін ақпарат береді.

Проблемаларды анықтау

Алдыңғы қадамның мәліметтерін талдау негізінде біз проблемаларды анықтаймыз, және қандай

мәселені шешетінімізді анықтаймыз. Әдетте, бұл қойылған мақсаттан ең көп мән алатын проблема. Біздің

мысалда өндірістік желінің төмен қол жетімділігі төмен ЭОЭ проблемасы болуы мүмкін. Мұны шешу OEE-ді

5% арттыру мақсатына барынша ықпал етеді. Содан кейін біз парето-анализден туындайтын мәселеге назар

аударамыз. Басқаша айтқанда, ең ұзақ уақыт тоқтап қалуды тудыратын мәселе. Енді мұны білгеннен кейін

жақсарту кезеңіне өтуге болады.

Add a footer

17

18.

FR№4: жақсарту - жақсарту туралы ұсыныстар жасау

Жақсарту кезеңінде жақсарту ұсыныстары жасалады және жоспарланады. Өндірістік процеске

қатысқандармен бірге алға қойылған мақсатқа жету үшін қандай жақсартулар болатыны талқыланады. Біздің мысалда,

команда (техникалық қызмет көрсету тобын қоса алғанда) өндірістік желіні ұзақ уақытқа тоқтататын тоқтамау үшін не

жақсартуға болатынын талқылайды. Егер бірнеше жақсарту ұсыныстары жасалған болса, жақсартуды жүзеге асырудың

ең жақсы нұсқасы анықталады. Кейіннен өндіріс желісінде таңдалған жақсартуды жүзеге асыру үшін кесте жасалады.

№5: Бақылау - түзетудің қажетті нәтижесі болды ма?

Бұл қадамда өлшемдер іске асырылған жақсартудың қажетті нәтиже бергендігін тексеру үшін қолданылады.

Таңдалған шешім өндіріс процесінде түзетуді қажет етуі мүмкін. Өндірістің барлық қызметкерлері бұл туралы білуі

керек және қажет болған жерде дайындықтан өтуі керек.

Біздің мысалда, мүмкін, өндіріс желісі ең ұзақ жұмыс істемей қалған болуы мүмкін, себебі шикізатпен

қамтамасыз ету уақытында емес және дұрыс жүргізілмеген. Бұл техникалық мәселе емес, ұйымдастырушылық мәселе.

Процестің осы бөлігіне қатысқандар бейімделген өндіріс процесі туралы хабардар болуы және оқуы керек.

Мұны жасағаннан кейін жақсартудың нәтижесін өлшеу кезеңі басталады. Біздің мысалда біз OEE пайыздық

мөлшерлемесінің артуын үнемі тексеріп отырамыз. Бұл парето талдау есебімен, тоқтап қалудың азаюын тексеру үшін

жасалады.

18

19.

FR3. Қорытынды

Қорытындылай келе, осы СӨЖ-де техникалық бақылау және баптау пункттері бар өндірістік желіні

түрлі модульдер бойынша жіктеп, бақылаудың түрлі детальдарын талдап өттім.

Сонымен қатар, өндіріс желісі ішінде жүк тасымалдау жүйесін модельдеудің алгоритмдік

қадамдарын көрсетіп өттім.

Қазіргі кезде өндірістік желінің өнімділігін модельдер арқылы және жүйелер арқылы жақсартуға

қадамдар жасалуда. Атақы 6S басқару жүйесінің DMAIC циклінің бес қадамы өндірістік желіде жиірек

кездесуде. Желінің оптимальді өнімділігіне жеткеннен кейін және желіні басқаруда тәжірибе жинақталғаннан

кейін, келесі өндірістік желіні заманауи өндірістік желілік жүйелермен байланыстыруға болады.

Соңында, өндіріс желісін жетілдіруде және жүк тасымалын жүйелеу процессінде аулақ болу керек

бірнеше қателіктер туралы айтқым келеді. Бұлар:

• Тым үлкен жобамен айналысу үшін кішіден бастаңыз.

• Тым көп деректерді жүйелі жинағыңыз келсе; өзіңізді тиісті мәліметтермен шектеңіз.

• Оқшауланған тәртіпте жұмыс істеу дегеніміз - бүкіл команданы процеске тарту.

19

20.

FR4. Пайдаланылған әдебиеттер

• «Characteristics of an Assembly Line Control» - Yashvardhan Jhawar, Sr. Project Manager and

Solutions Lead, LTI’s Manufacturing Business Unit

• https://www.lntinfotech.com/

• «THE 5 STEPS OF LEAN TO OPTIMIZE PRODUCTION PROCESSES WITH INDUSTRIAL IOT» John Rijksen

• https://innius.com/

Add a footer

20

psychology

psychology education

education