Similar presentations:

Электронный демонстрационный продукт: Физические основы процесса резания металлов

1. Электронный демонстрационный продукт: Физические основы процесса резания металлов. Выполнили: Яцкевич.П.А Куликов.С.В

Электронный демонстрационныйпродукт:

Физические основы

процесса резания

металлов.

Выполнили:

Яцкевич.П.А

Лущицкий.А

Куликов.С.В

Ильянок.О

2. Процесс стружкооброзования.

Процесс стружкообразования был впервыерассмотрен в 1870г русским учёным И. А. Тиме

при работе на строгальных станках.

Тиме Иван Августович

(11.07.1838, Златоуст –

05.11.1920, Петроград),

горный инженер,

ученый-механик, один из

основателей науки

о резании металлов

3. Процесс стружкооброзования

• По мере роста пластических деформаций вобрабатываемом металле возникают

напряжения, и как

только их величина достигает предела

прочности обрабатываемого металла,

происходит отделение стружки от основной

массы металла.

4. Типы стружек

При пластических деформациях происходит сдвиг частицметалла друг относительно друга, изменяется их форма; трение

между ними вызывает выделение тепла. Деформированный и

срезанный слой металла

называется стружкой.

5. Типы стружек

6. Типы стружек

• Элементная стружкаобразуется при обработке с

малой скоростью резания

твёрдых, маловязких металлов и

при большой толщине среза.

7.

Ступенчатая стружка-получается при

обработке вязких

металлов со

средней скоростью

резания.

8.

Сливная стружкаОбразуется при обработке

вязких металлов с высокой

скоростью резания.

Она сходит с

резца в

виде ленты, без

зазубрин,

как у ступенчатой

стружки.

9.

Стружка надломаобразуется при обработке твёрдых и

хрупких металлов (чугун, бронза).

10. Нарост при резании

- эторезультат

сложного

процесса,

происходящего

в зоне контакта

режущей части

инструмента с

обрабатываемым

материалом.

11.

Нарост имеет клиновиднуюформу и состоит из мелких,

спрессованных частиц

металла, приварившихся

к инструменту

под действием

высокой температуры

и давления стружки.

Нарост образуется

при обработке вязких металлов

12.

• Твёрдость нароста выше твёрдостиобрабатываемого металла, и он сам

может резать металл, на нарост влияет

скорость резания

• Уменьшение угла

резания, применение СОТС

способствует уменьшению

деформации

срезаемого слоя,

а также снижают

наростообразование.

13. Усадка стружки

• В результате деформациисрезаемого слоя стружка

оказывается

короче того участка,

с которого она срезана.

• Укорочение стружки

по длине называется

продольной усадкой

стружки

14. Упрочнение

• В результате пластическогодеформирования

срезаемого слоя

металла

изменяются его

механическое

свойства это

явление

Называется

наклёпом.

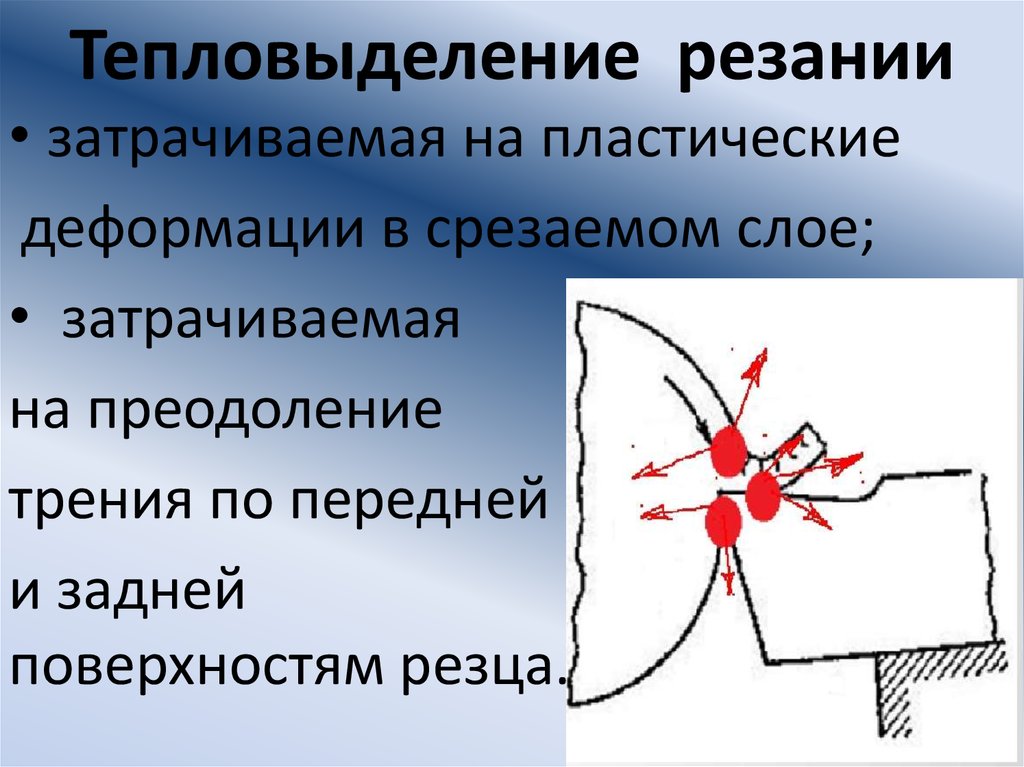

15. Тепловыделение резании

• затрачиваемая на пластическиедеформации в срезаемом слое;

• затрачиваемая

на преодоление

трения по передней

и задней

поверхностям резца.

16. Уравнение теплового баланса

• Уравнение теплового баланса Q=q1+q2+q3+q4, где Q – общеекол-во теплоты; q1 – количество тепла, уносимого

стружкой, составляет 70-85%;

q2– кол-во тепла,

остающегося в резце,

составляет

15-20%;

q3 – кол-во тепла,

остающегося

в обрабатываемой заготовке,

составляет 5-10%;

q4 – кол-во тепла, уходящего в

окружающую среду, составляет

1%.

17. Износ инструмента

Изменениеразмеров,

формы, массы или

состояния

поверхности изделия

или инструмента

вследствие

разрушения

(изнашивания).

18. Виды износа

Абразивный износ19.

Молекулярный износ (адгезионный)20.

Диффузионный износ21.

Спасибоза

внимание

industry

industry