Similar presentations:

Физические основы технологических процессов

1.

Литература:1.Кушнер В.С. Технологические процессы в машиностроении: учебник для

студ.высш.учеб.заведений/ В.С.Кушнер, А.С.Верещака, А.Г.Схиртладзе.М.:Издательский центр «Академия», 2011.-416 с.

2. Кушнер В.С. Технологические процессы в машиностроении.

Часть1:Металлургия, литейное производство и обработка резанием: Учеб для

машиностроительных направлений и специальностей технических

университетов /В.С.Кушнер, А.С.Верещака, А.Г.Схиртладзе, Д.А.Негров, Омск, Изд-во ОмГТУ,2005.- 200 с.

3. Кушнер В.С. Технологические процессы в машиностроении.

Часть2:Обработка давлением и сварочное производство Учеб для

машиностроительных направлений и специальностей технических

университетов /В.С.Кушнер, А.С.Верещака, А.Г.Схиртладзе, Д.А.Негров, Омск, Изд-во ОмГТУ,2005.-200 с.

4. Кушнер В.С. Технологические процессы в машиностроении. Часть3: Тесты

для контроля остаточных знаний и текущего контроля знаний: Учеб.для вузов

/В.С.Кушнер, А.С.Верещака, А.Г.Схиртладзе, Д.А.Негров, -Омск, Изд-во

ОмГТУ,2006.-172 с.

4. Способы обработки конструкционных материалов: -обработка

резанием:Кушнер В.С. и др. Метод.указ.к лабор.работам- Омск, Изд-во

ОмГТУ,2011

5. Способы обработки конструкционных материалов: -обработка литьем

Кушнер В.С. и др. Метод.указ.к лабор.работам- Омск, Изд-во ОмГТУ, .

Способы обработки конструкционных материалов: -обработка давлением

Кушнер В.С. и др. Метод.указ.к лабор.работам- Омск, Изд-во ОмГТУ,

2. Лекция №1

ВведениеОсновными задачами дисциплины «Физические основы

технологических процессов» являются :

- научиться обосновывать и выбирать технические

характеристики технологического оборудования при

применении металлургических и машиностроительных

технологий, основанных на изменении агрегатного

состояния материала , а также на формоизменении

заготовок и деталей путем механической обработки

- назначать рациональные технологические режимы обработки

материалов и получения заготовок и деталей в различных

металлургических и машиностроительных производствах

- научиться анализировать и моделировать механические,

тепловые и термомеханические физические явления ,

составляющие суть разнообразных технологических

процессов , на основе общих фундаментальных физических

законов

3.

По особенностям формообразования различают литейныетехнологии, основанные на изменении агрегатного состояния,

технологии обработки материалов давлением , резанием ,

сварочные технологии и др.

Физические процессы разнообразных металлургических и

машиностроительных технологий

в значительной

мере

основаны на закономерностях нагрева или

охлаждения

материалов с целью изменения агрегатного состояния

(плавления,

кристаллизации),изменения

механических

свойств и сопротивления

пластическим

деформациям,

способности к соединению различных частей заготовок

(сварке), составляющих два крупных научных направления:

теплофизику и механику технологических процессов.

Изучение физических основ технологических процессов

и способов производства и обработки важно для более

глубокого понимания изучаемых процессов и технологий.

4.

Следуя традициям, заложенным в теоретической механике,основными разделами механики считают кинематику

(твердого тела и сплошной среды), статику и динамику.

С позиций кинематики обычно классифицируют и

схематизируют различные технологические процессы

(способы).

Иллюстрацией этого является классификация и

схематизация способов лезвийной обработки материалов

резанием.

5.

Схема продольного точения6.

Основная плоскость перпендикулярна скоростидействительного главного движения (рис.а)

в основной плоскости измеряют действительный угол в

плане : между проекцией режущей кромки и рабочей

плоскостью (направлением подачи). В этой же плоскости

измеряют и радиус r при вершине (радиус закругления

вершины).

Рабочая плоскость содержит векторы скорости резания v

и подачи s (рис. б)

в рабочей плоскости измеряют действительный задний угол

: как угол между задней поверхностью и скоростью резания

Плоскость резания содержит режущую кромку и скорость

резания v.

Если режущая кромка криволинейная, то плоскость резания

касается режущего лезвия в рассматриваемой точке

7.

В плоскости резания измеряют угол наклона режущейкромки : между режущей кромкой и основной плоскостью.

Положительным считается угол , если вершина резца –

самая низкая точка режущей кромки

Плоскость стружкообразования перпендикулярна режущей

кромке в данной точке режущей кромки (для элементарного

участка стружки шириной b).

В плоскости стружкообразования определяют

действительный передний угол : между основной

плоскостью и направлением схода стружки (при отсутствии

нароста – передней поверхностью)

Считается, что закономерности деформации, силы резания,

температуры в плоскости стружкообразования одинаковы

для различных способов лезвийной обработки резанием.

Благодаря этому можно создать теорию стружкообразования,

общую для различных способов резания.

8.

Условие непрерывности и усадка стружкиv sin y v1 cos y

v cos y

,

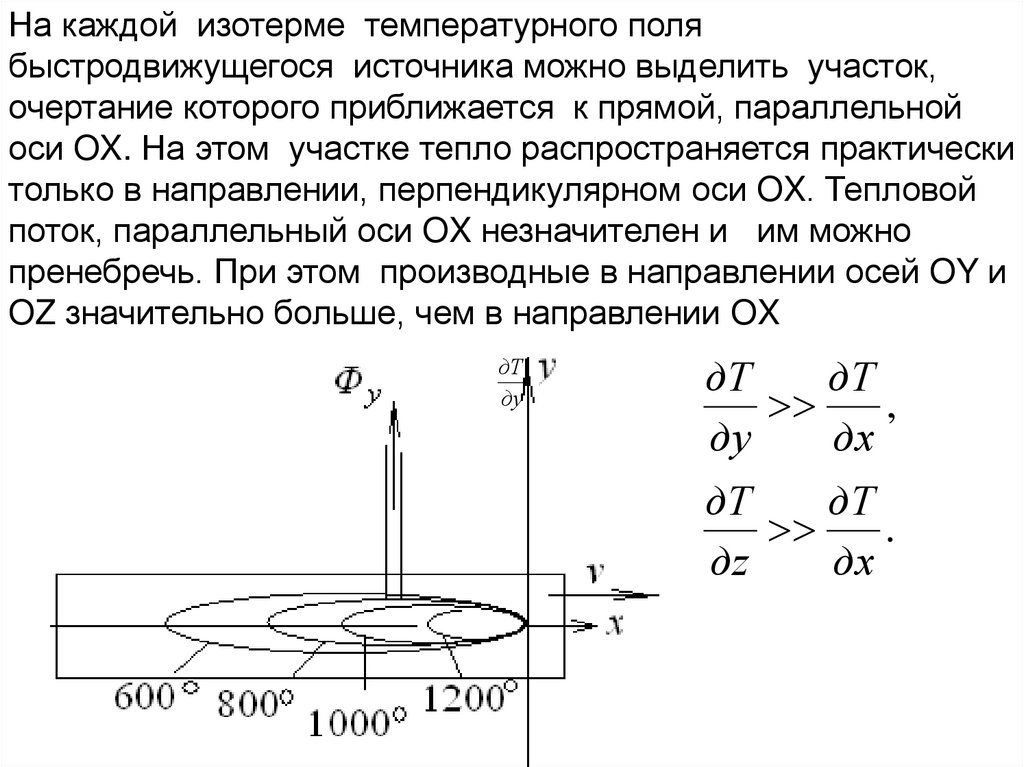

v1

sin y

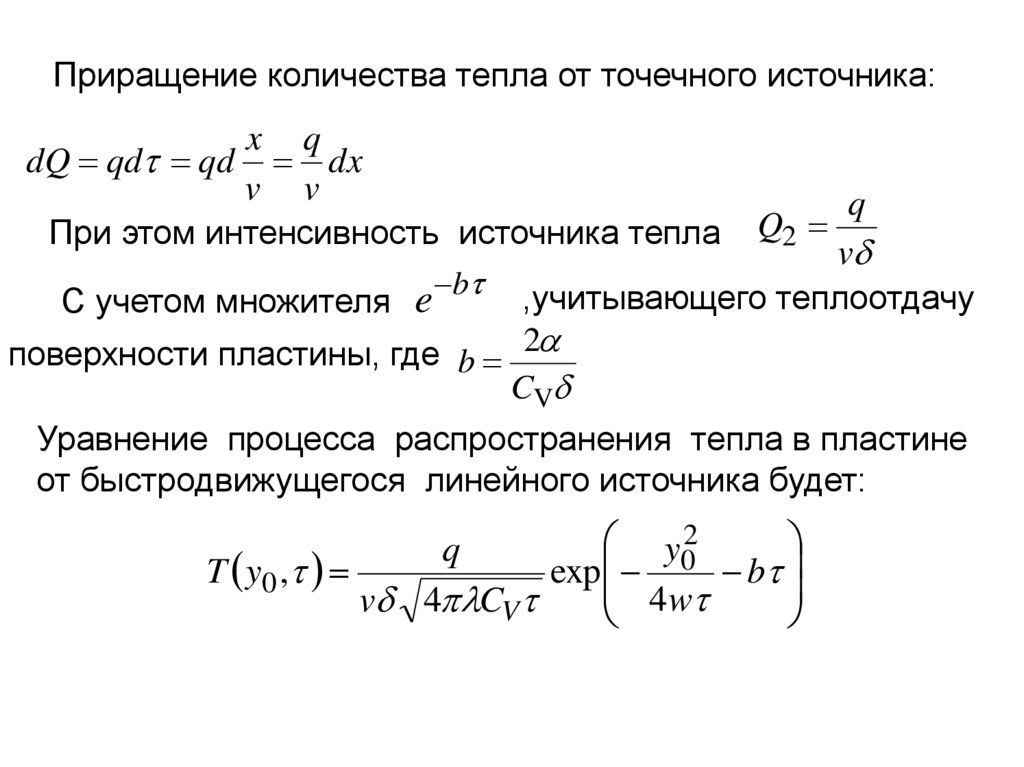

v t L рез

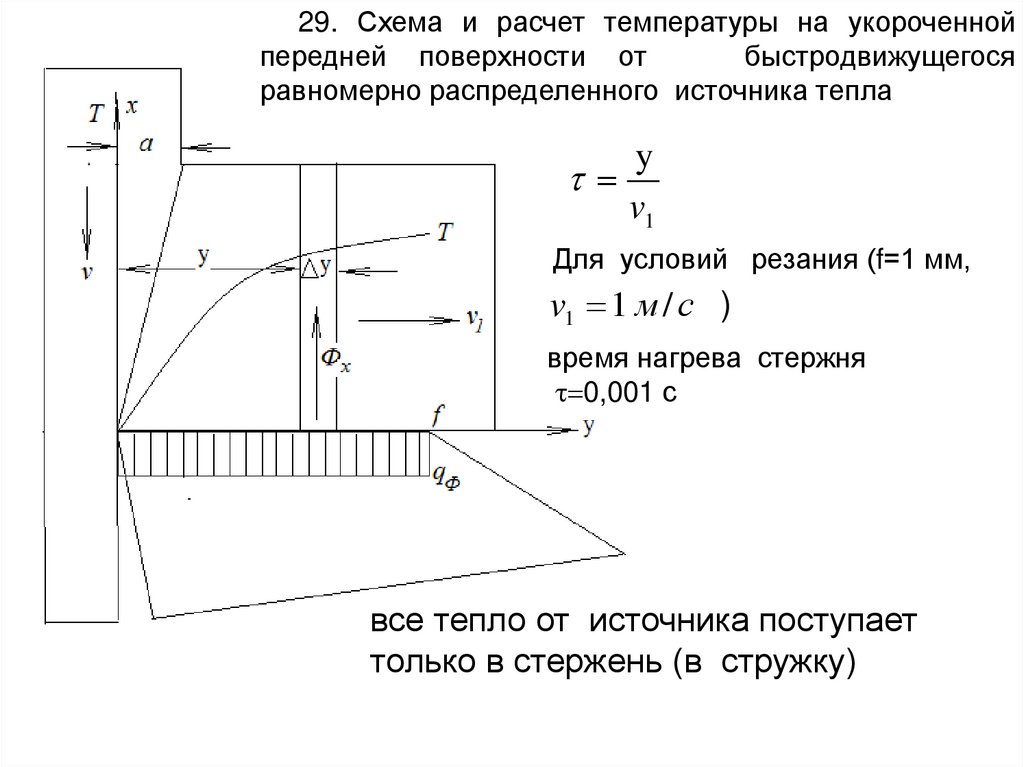

G

l

v1 t Lстр st Lстр

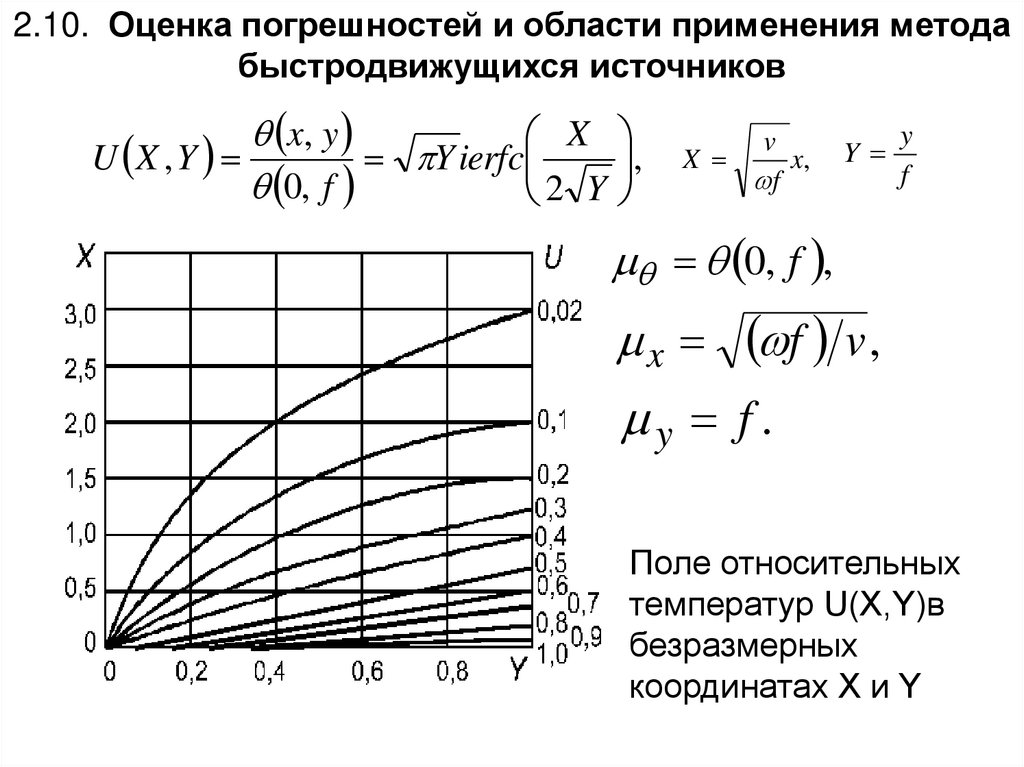

vab v1a1b1

a1

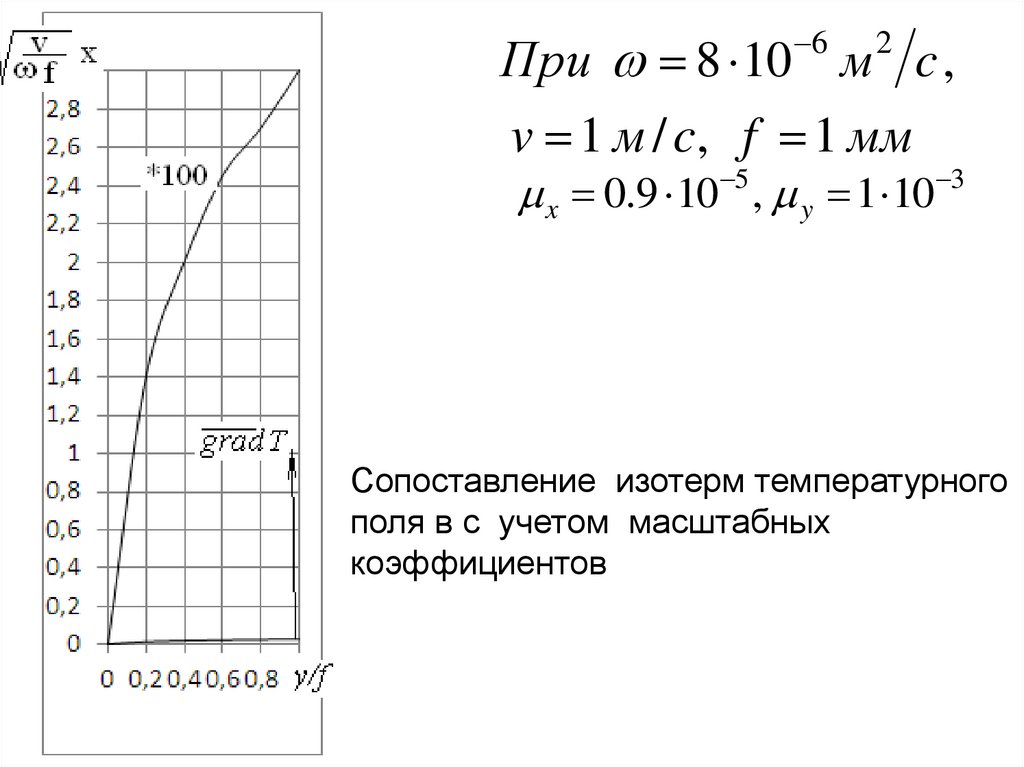

а

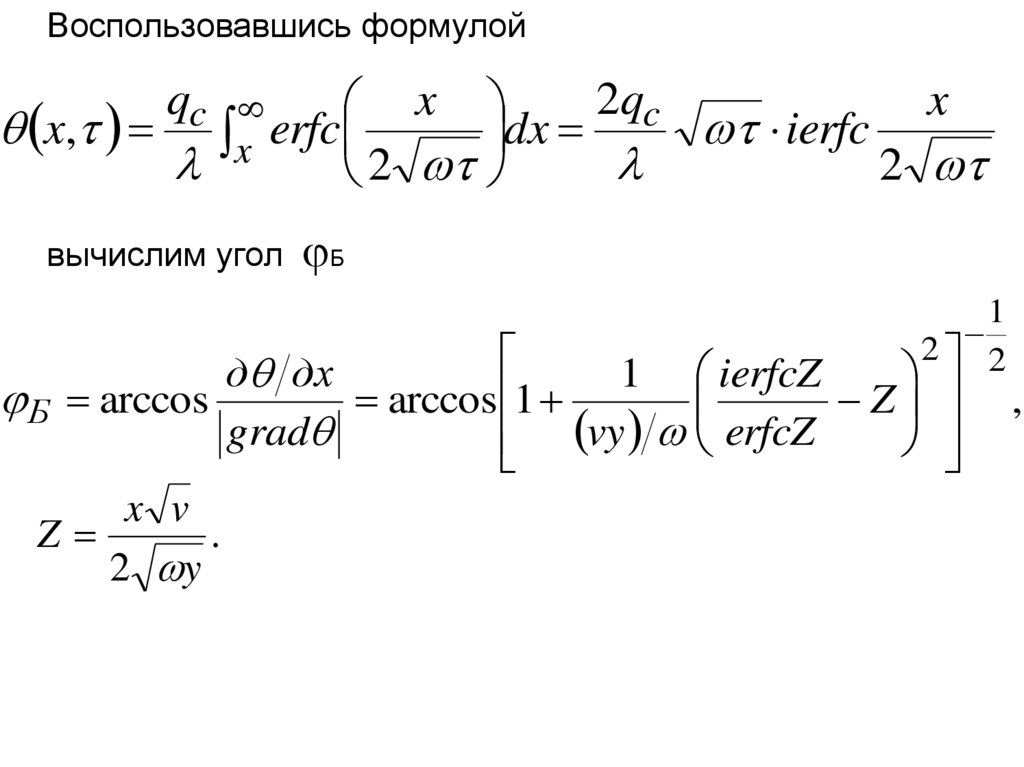

a cos

у arc tg

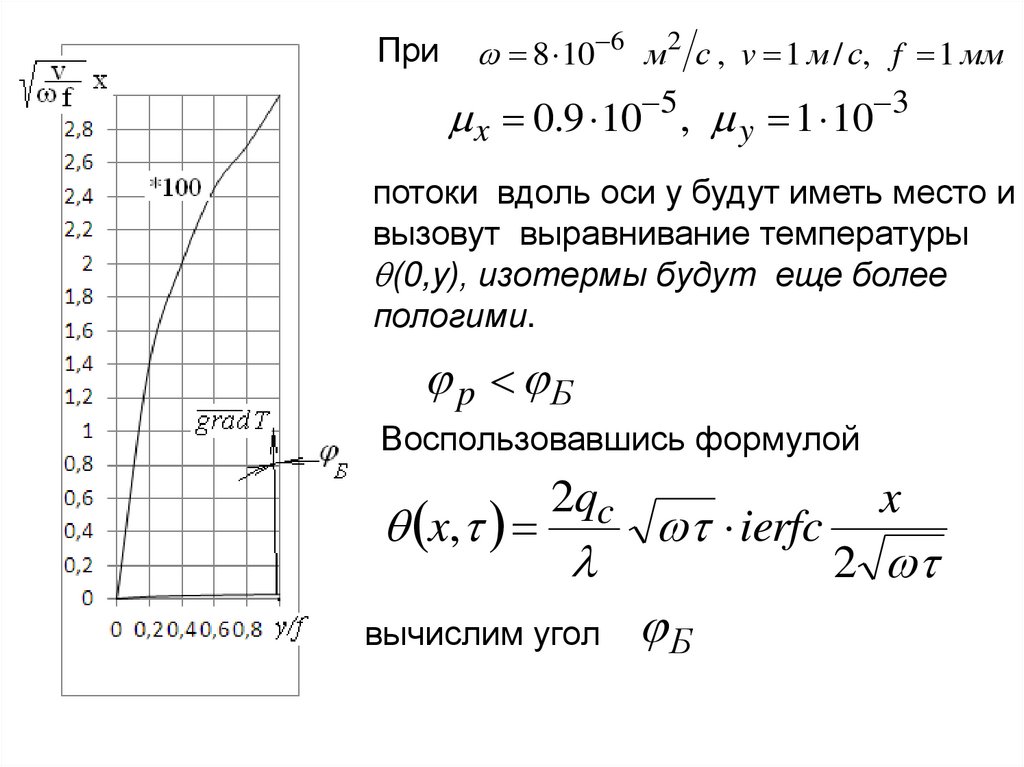

sin

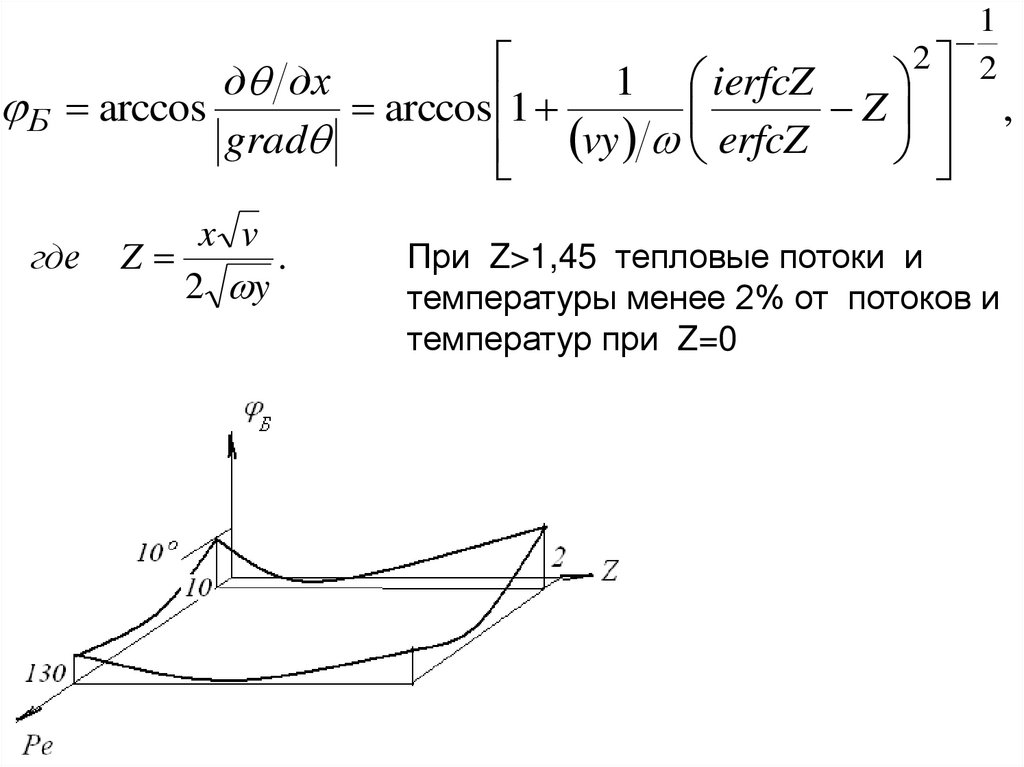

b1

а l, b 1

b

9.

Относительный сдвигУсловие контакта

инструмента со

стружкой:

v cos v2 cos y

cos

v2 v

cos( y )

v2

cos

vn cos y sin y

1 2 sin

ctg y tg y

.

cos

10.

Скаляр, векторСкаляр величина , значение которой может быть выражено одним числом

Примером скалярной величины является температура в конкретной точк

пространства в конкретный момент времени.

Вектор - величина , для которой любому направлению в пространстве

может быть поставлен в соответствие скаляр посредством

соотношения, линейного относительно направляющих косинусов :

3

x x1e1 x2e2 x3e3 xi ei

3

i ei ,

i 1

i 1

1 cos , e1 , 2 cos , e2 , 3 cos , e3

x x1 cos , e1 x2 cos , e2 x3 cos , e3

Примерами векторных величин являются тепловой поток , сила,

скорость .

11.

Тензор (второго ранга)Тензор (второго ранга) - величина , для которой любому

направлению в пространстве может быть поставлен в соответствие

вектор посредством соотношения, линейного относительно

направляющих косинусов :

T T1 cos , e1 T2 cos , e2 T3 cos , e3

T1 T11e1 T12e2 T13e3

T2 T21e1 T22e2 T23e3

T3 T31e1 T32e2 T33e3

T11 T12 T13

T T21 T22 T23

T

T

T

31 32 33

Примерами тензорных величин являются деформации

и напряжения

Деформа́ция (от лат. deformatio — «искажение») —

изменение взаимного положения частиц тела, связанное с

их перемещением друг относительно друга.

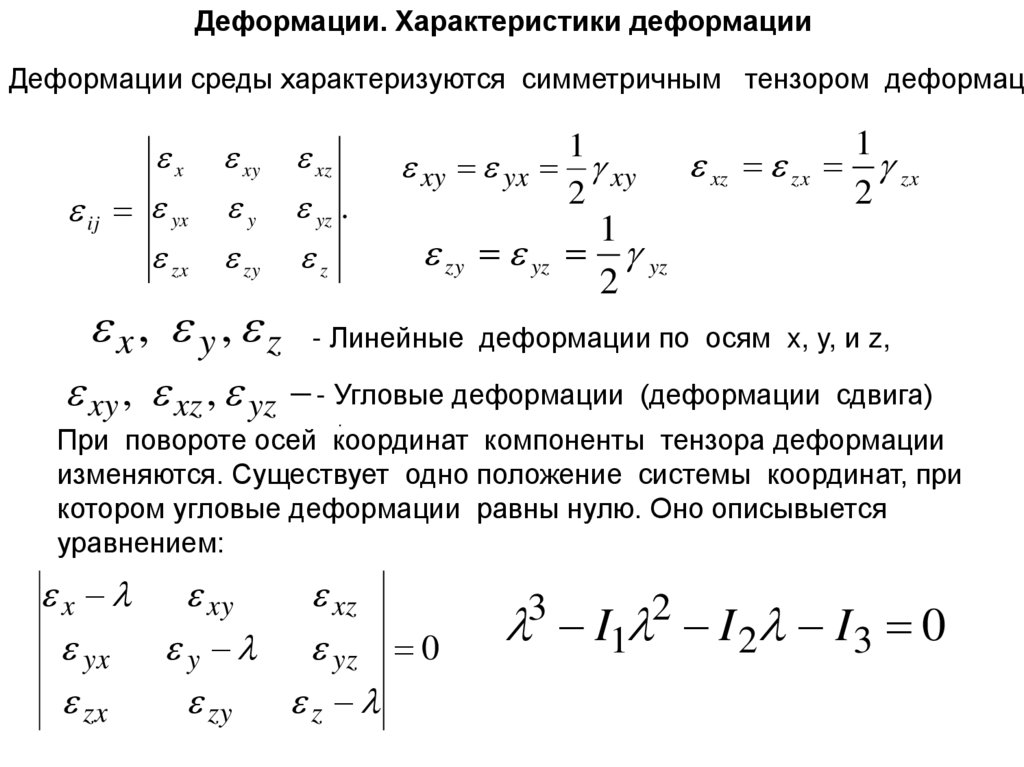

12.

Деформации. Характеристики деформацииДеформации среды характеризуются симметричным тензором деформаци

x xy xz

ij yx y yz .

zx zy z

x, y, z

1

xy yx xy

2

zy yz

xz zx

1

zx

2

1

yz

2

- Линейные деформации по осям x, y, и z,

xy , xz , yz - Угловые деформации

(деформации сдвига)

.

При повороте осей координат компоненты тензора деформации

изменяются. Существует одно положение системы координат, при

котором угловые деформации равны нулю. Оно описывыется

уравнением:

x xy

xz

yx y yz 0

zx

zy

z

I1 I 2 I 3 0

3

2

13.

Тензор деформации можно представить в виде суммы шарового тензораи девиатора:

0

0

T 0 0

0

0

0

x 0

xy

0 , D yx

y 0

0

0

zx

zy

xz

yz

z 0

где

0

x y z

3

Первый инвариант тензора деформации используется для условия

постоянства деформируемого объема (несжимаемости материала):

I1 x y z 0

Второй инвариант девиатора деформации используется для

характеристики деформации - интенсивности деформации .

Интенсивностью деформаций называют величину, пропорциональную

квадратному корню из второго инварианта девиатора деформаций

4

I 2 D

3

2

2

2

2 3 2

2

2

i

x y y z z x xy yz

zx

3

2

i

Интенсивность

деформаций сдвига

Г 4 I 2 D 3 i

14.

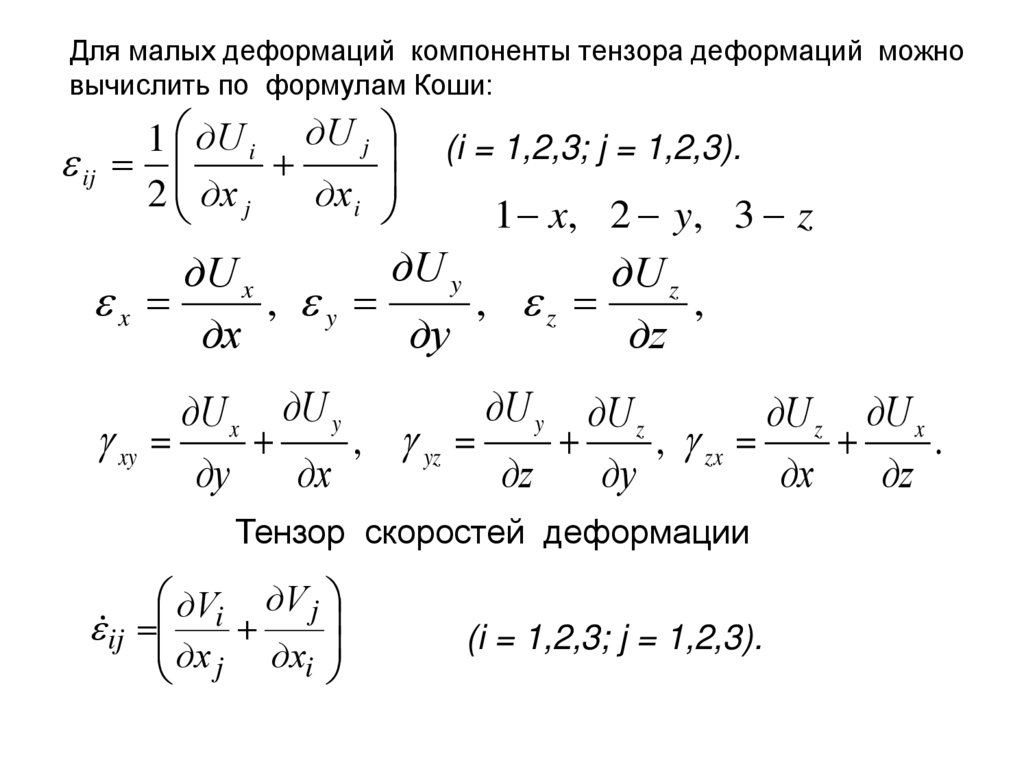

Для малых деформаций компоненты тензора деформаций можновычислить по формулам Коши:

1 дU i дU j

ij

2 дx j

дxi

(i = 1,2,3; j = 1,2,3).

1 x, 2 y , 3 z

дU y

дU x

дU z

x

, y

, z

,

дx

дy

дz

дU y дU z

дU x дU y

дU z дU x

xy

, yz

, zx

.

дy

дx

дz

дy

дx

дz

Тензор скоростей деформации

дVi дV j

ij

дx j дxi

(i = 1,2,3; j = 1,2,3).

15.

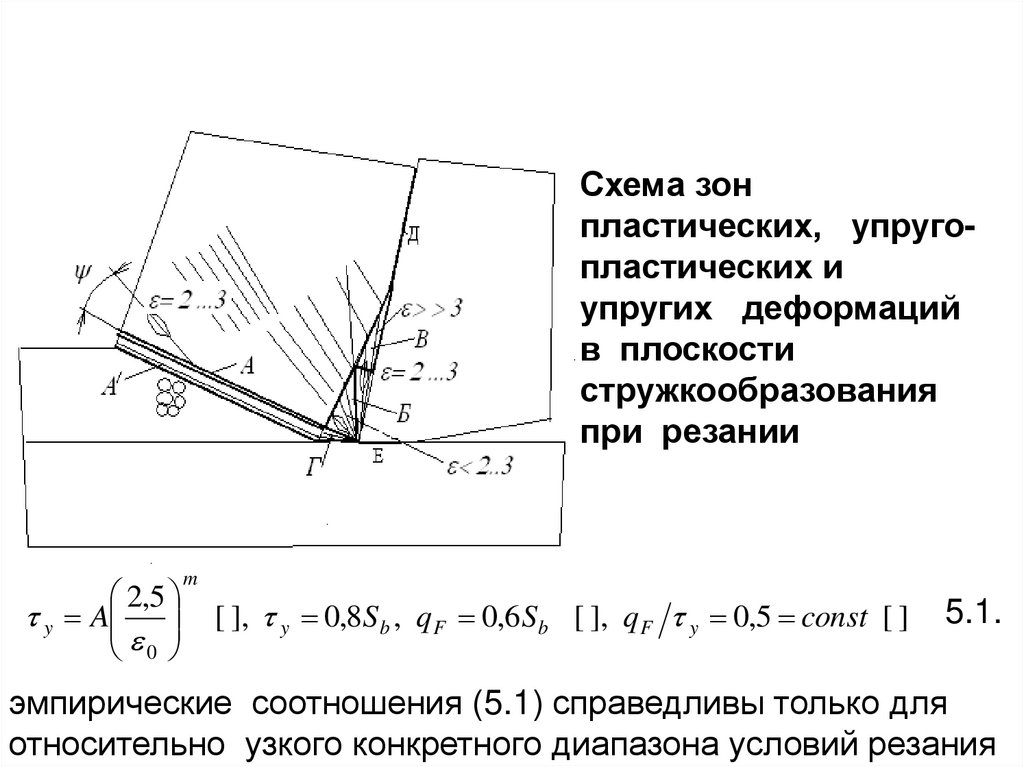

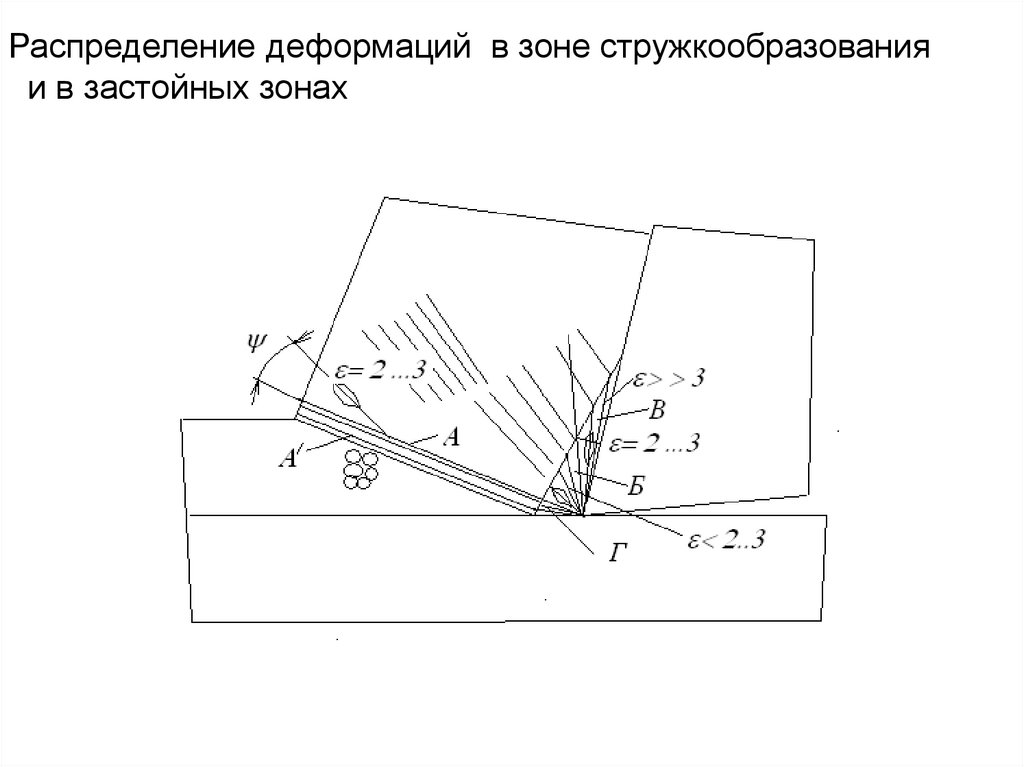

Л.3.Схема зоны деформации при образовании сливной

стружки с зоной стружкообразования с параллельными

границами и областями пластических деформаций на передней

поверхности и в застойных зонах

A – зона стружкообразования с параллельными границами;

Б – застойная зона адиабатических деформаций;

В и Г – зоны контактных

деформаций на передней и задней

поверхностях.

16.

Распределение деформаций в зоне стружкообразованияи в застойных зонах

17.

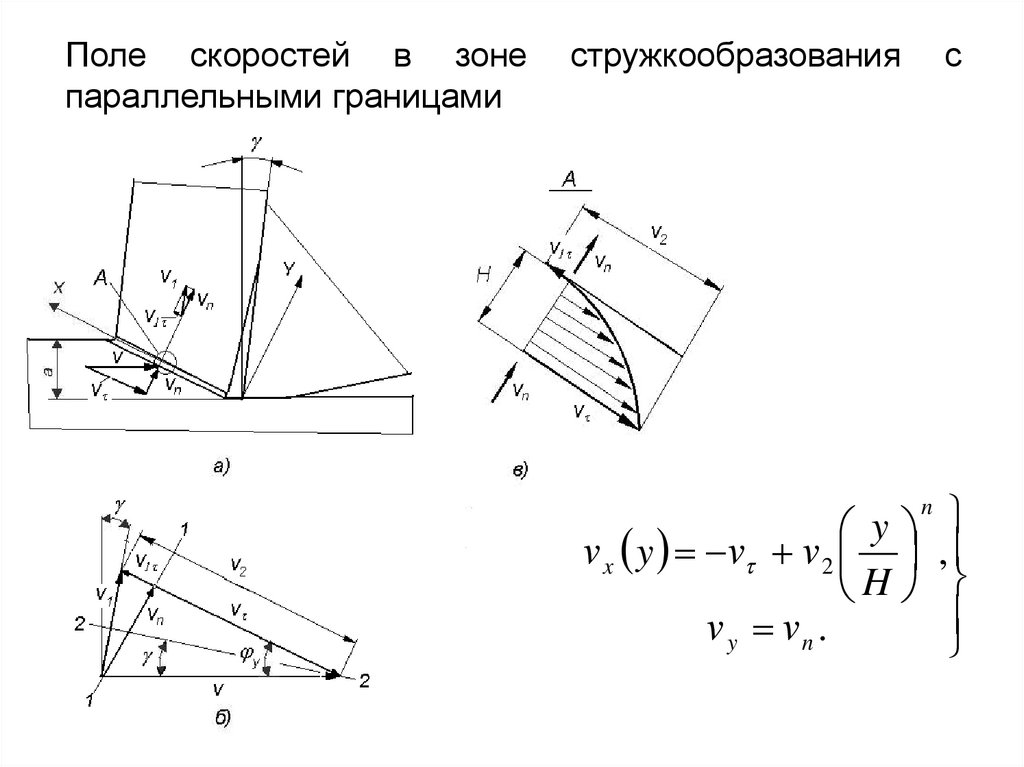

Поле скоростей в зонепараллельными границами

стружкообразования

y

v x y v v 2

H

v y vn .

с

n

,

18.

Скорости деформации при резании1 дvi дv j

ij

2 дx j дxi

xy

yx

(i = 1, 2, 3; j = 1, 2, 3).

1

1 дv x y 1 v 2

xy

n

2

2 дy

2 H

y

H

n 1

Для : = 2,5, v = 1 м/с, у=30 о, n = 5, H = (0,2–0,5)a, a=0,2 мм,

6

xy H 0,6 1,5 10

, c–1

- Резание

- Растяжение

истинные деформации в зоне стружкообразования

0, 018 1/с

и y

y / vn

0

v2 y

n

H H

n 1

y

d

vn

v2 y

y

.

H

vn H

n

n

19.

Деформации при растяженииl1 l0 l

z

l0

l0

l

*100, %

l0

х y

1 l

2 l0

ij 0

0

0

1 l

2 l0

0

0

l

l0

Относительное удлинение

х y ,

2 Z 0,

1

1 l

Z

2

2 l0

Истинные деформации

l

l0 l

dl

l1

Zu ln ln

ln 1

l0

l0

l0

0

l0 l

i z

l

Истинные деформации сдвига: u 3 ln 1

l0

l1

20.

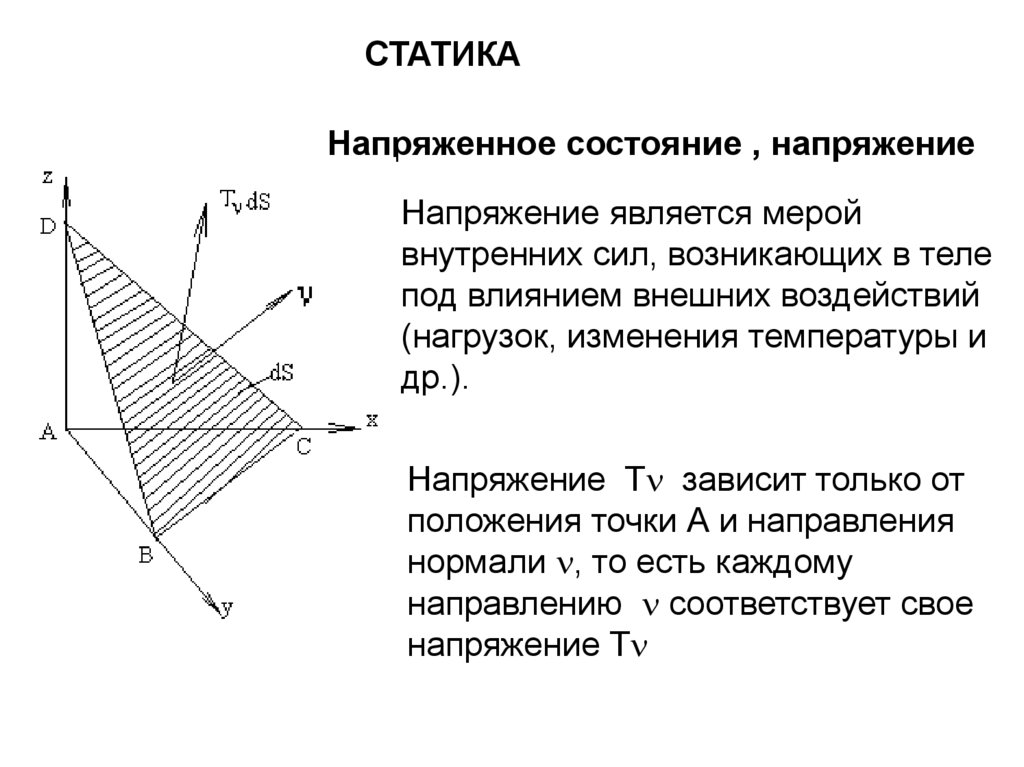

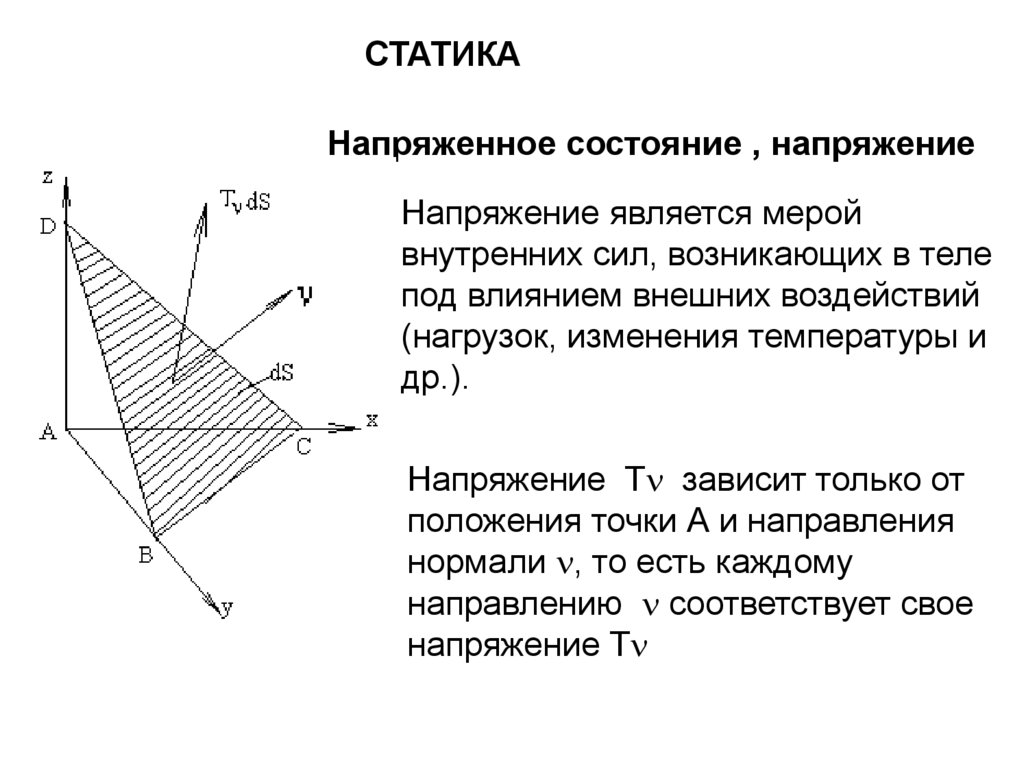

СТАТИКАНапряженное состояние , напряжение

Напряжение является мерой

внутренних сил, возникающих в теле

под влиянием внешних воздействий

(нагрузок, изменения температуры и

др.).

Напряжение T зависит только от

положения точки А и направления

нормали , то есть каждому

направлению соответствует свое

напряжение T

21.

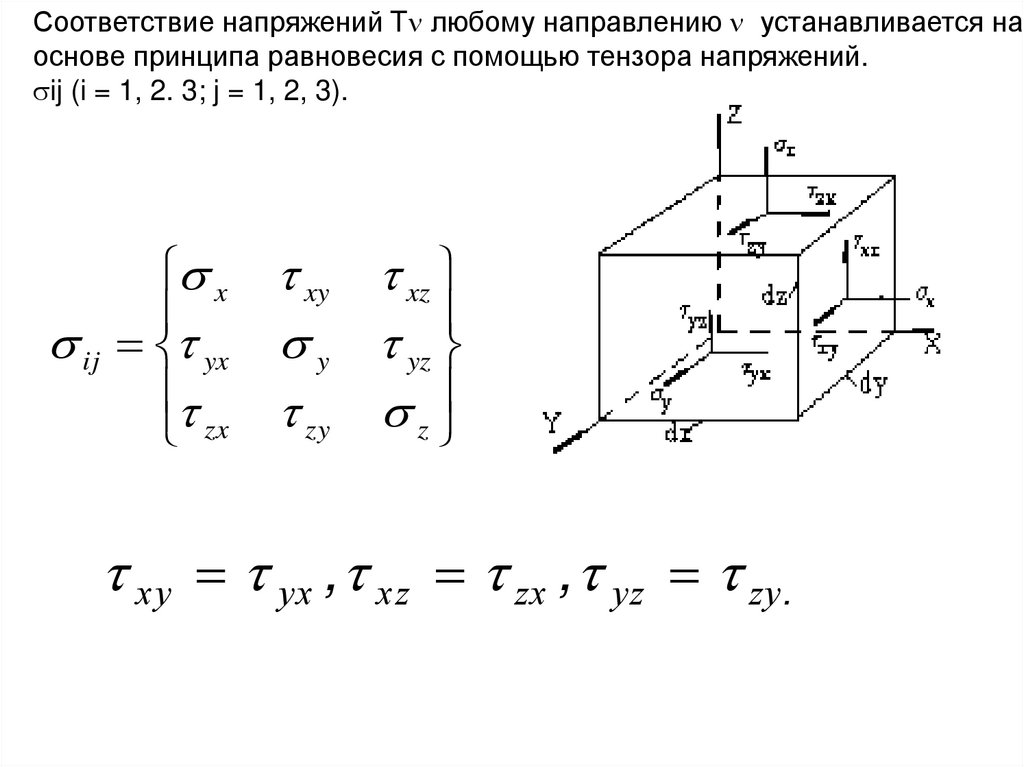

Соответствие напряжений T любому направлению устанавливается наоснове принципа равновесия с помощью тензора напряжений.

ij (i = 1, 2. 3; j = 1, 2, 3).

x

ij yx

zx

xy xz

y yz

zy z

xy yx , xz zx , yz zy.

22.

Имеется такое положение системы координат, при котором вдоль одной из осейнормальное напряжение максимально, а вдоль другой - минимально, причем

касательные напряжения на площадках, перпендикулярных этим осям,

равны нулю. Эти направления называют главными.

напряжения 1, 2, 3; вдоль главных направлений называют главными

1 всегда обозначает наибольшее нормальное напряжение, а 3

- наименьшее.

-

Наибольшее касательное напряжение лежит в плоскости, нормаль к

которой делит угол между минимальным и максимальным

нормальными напряжениями пополам, и равно:

max

1

1 3

2

Три инварианта I1, I2, I3 определяют главные направления

тензора напряжений и сами находятся из условия

равенства нулю касательных напряжений при повороте

системы координат

23.

Сумму нормальных напряжений называют первыминвариантом I1 тензора напряжений:

I1 x y z 3 0 .

x y z

называют гидростатическим давлением

0

3

S x xy xz S x x 0 , S y y 0 , S z z 0

S yx S y yz называют девиатором напряжений

S

zy

z

zx

Второй инвариант определяется следующим выражением

I 2 y z z x x y

i 3I 2 (S )

2

yx

2

zx

2

zy .

интенсивность нормальных напряжений i

i I 2 (S ) интенсивность касательных напряжений

24.

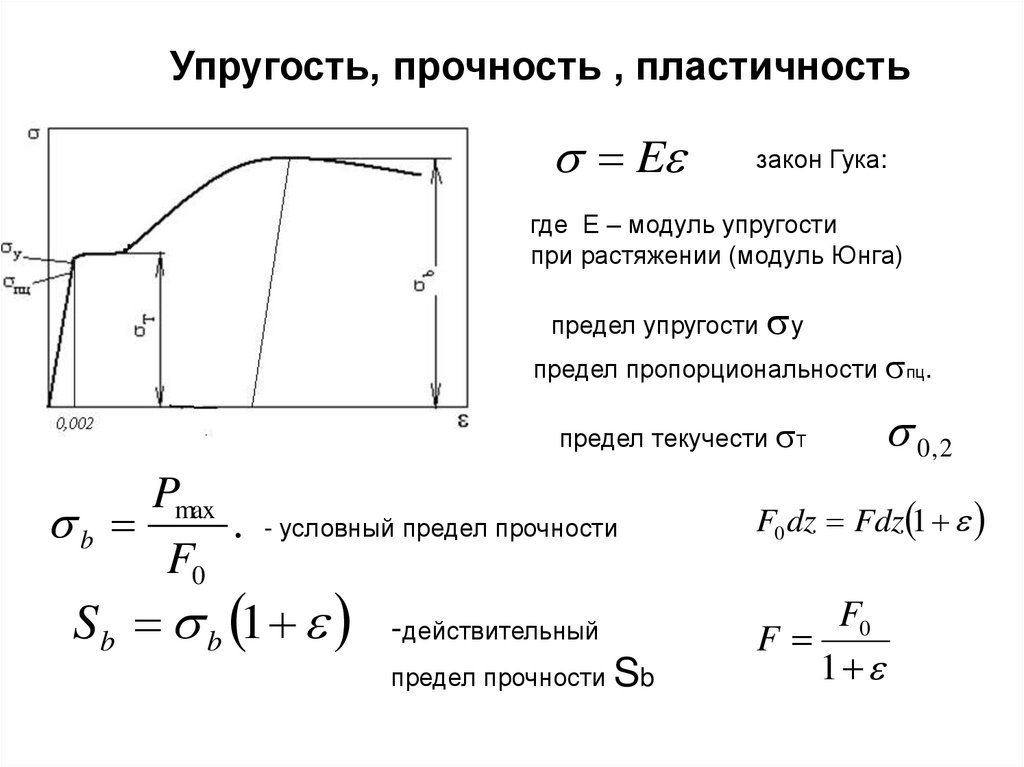

Упругость, прочность , пластичностьE

закон Гука:

где E – модуль упругости

при растяжении (модуль Юнга)

предел упругости

y

предел пропорциональности пц.

предел текучести Т

Pmax

b

.

F0

- условный предел прочности

S b b 1

-действительный

предел прочности Sb

0, 2

F0 dz Fdz 1

F0

F

1

25.

Условия пластичностипластические деформации происходят, когда значение второго инварианта

девиатора напряжений достигает некоторой постоянной (для данных

условий деформирования ) величины :

2

1 2

I 2 S1 S22 S32 Т .

2

3

Условие пластичности Мизеса может быть записано в виде:

i I2 Т .

Т характеризует сопротивление материала деформации в данных

условиях деформирования и называется пределом текучести на сдвиг

Для интенсивности нормальных напряжений

условие пластичности Мизеса примет вид :

i 3 i

i Т

26.

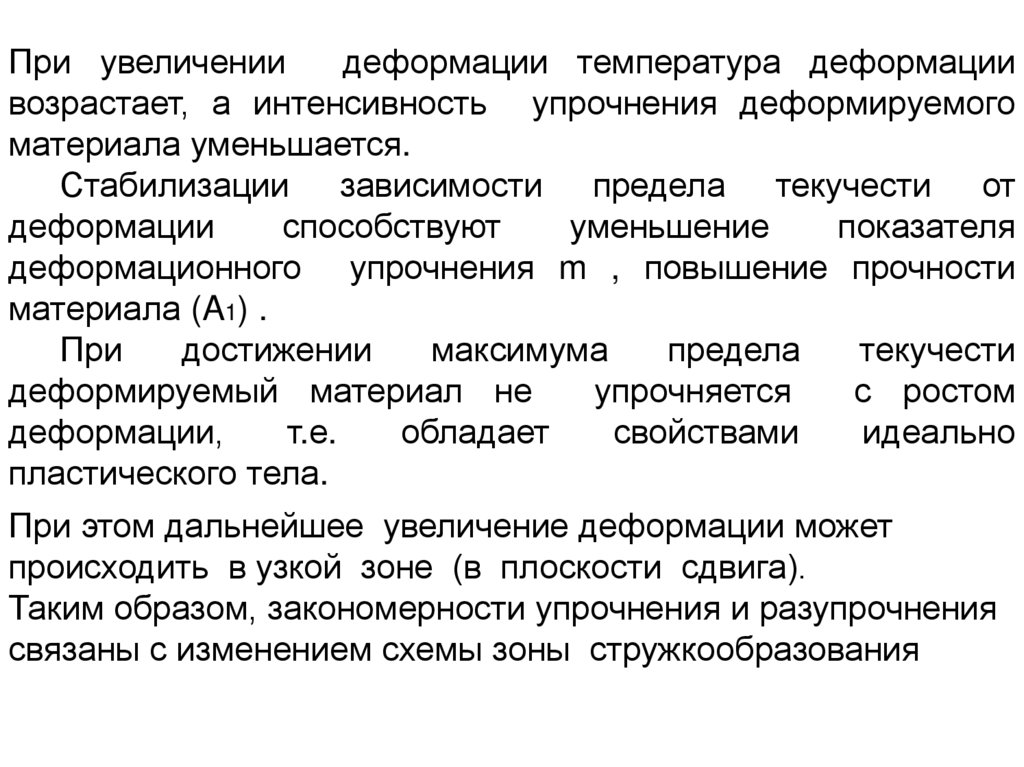

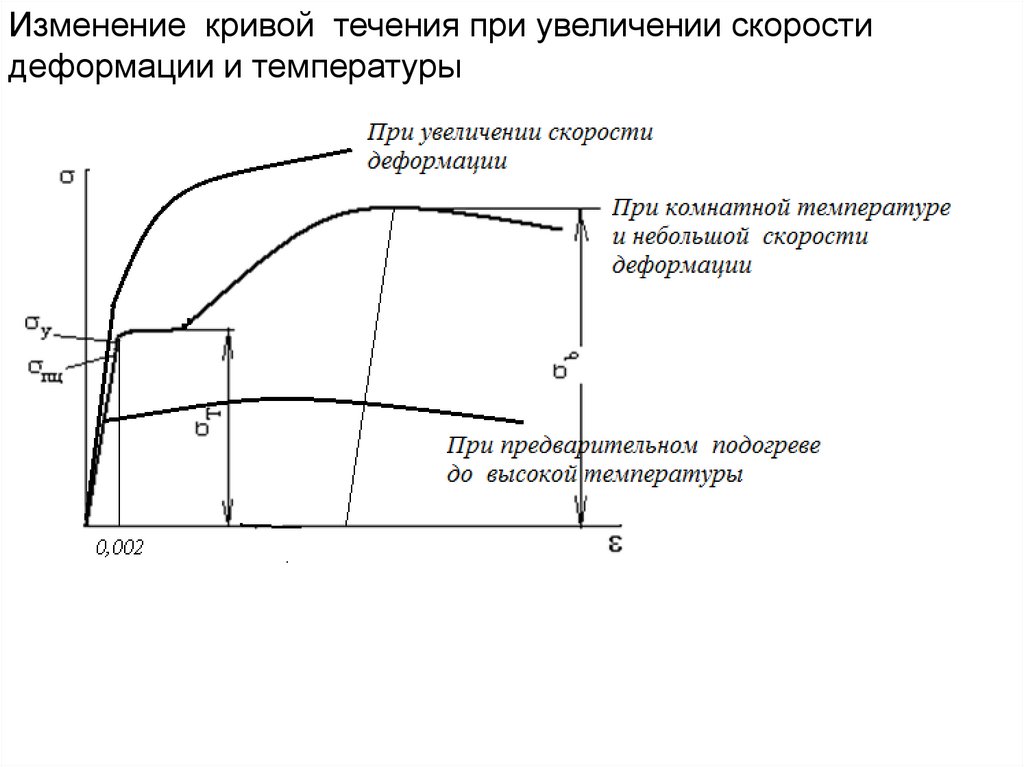

Влияние условий деформирования на сопротивлениематериалов пластическим деформациям

Идеально пластическое тело

Т 0

Т 0

Отношение абсолютной температуры к

абсолютной температуре плавления

называют гомологической температурой

Повышение температуры деформации способствует возвращению металла

структурно-неустойчивого состояния, полученного в результате пластических

деформаций, в более устойчивое структурное состояние

Абсолютная температура, при которой отдых и рекристаллизация

происходят более интенсивно, чем искажение кристаллической решетки и

упрочнение пропорциональна абсолютной температуре плавления

Для металлов обычной

Т рек

T

0,3 0,4

технической чистоты

Т пл

Горячей называют деформацию при температуре, равной или выше

температуры рекристаллизации. при горячей деформации при постоянной

температуре и постоянной скорости деформации имеют вид прямой,

параллельной оси деформации

27.

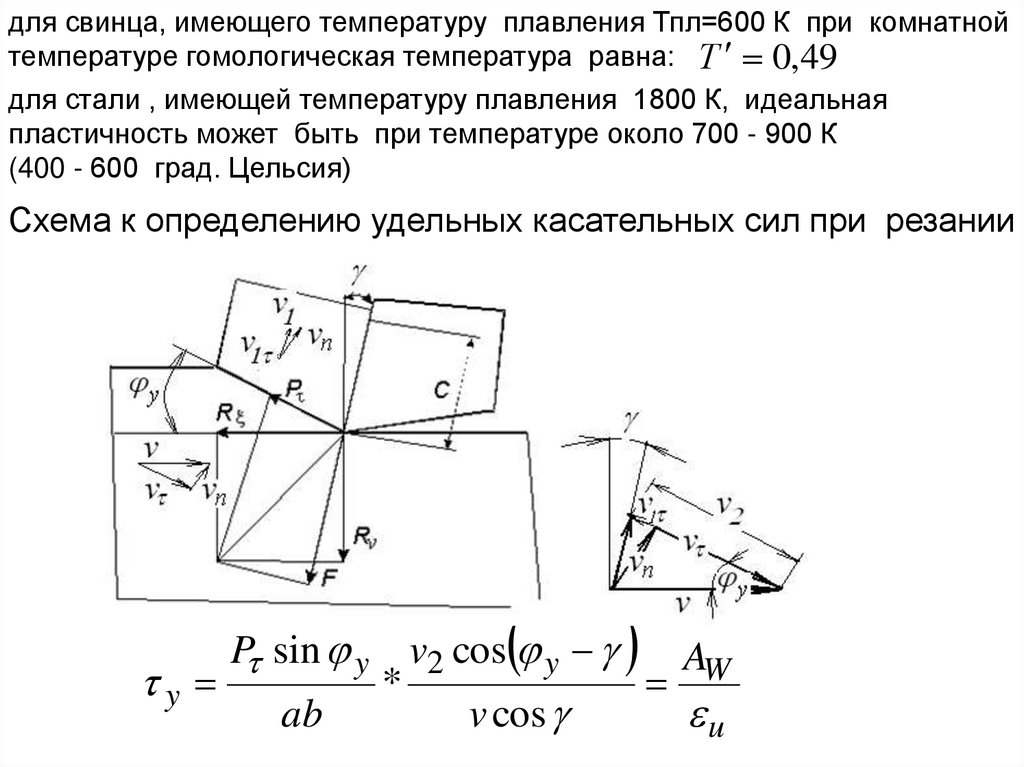

для свинца, имеющего температуру плавления Тпл=600 К при комнатнойтемпературе гомологическая температура равна: Т 0,49

для стали , имеющей температуру плавления 1800 К, идеальная

пластичность может быть при температуре около 700 - 900 К

(400 - 600 град. Цельсия)

Схема к определению удельных касательных сил при резании

P sin y v2 cos y

AW

y

*

ab

v cos

u

28.

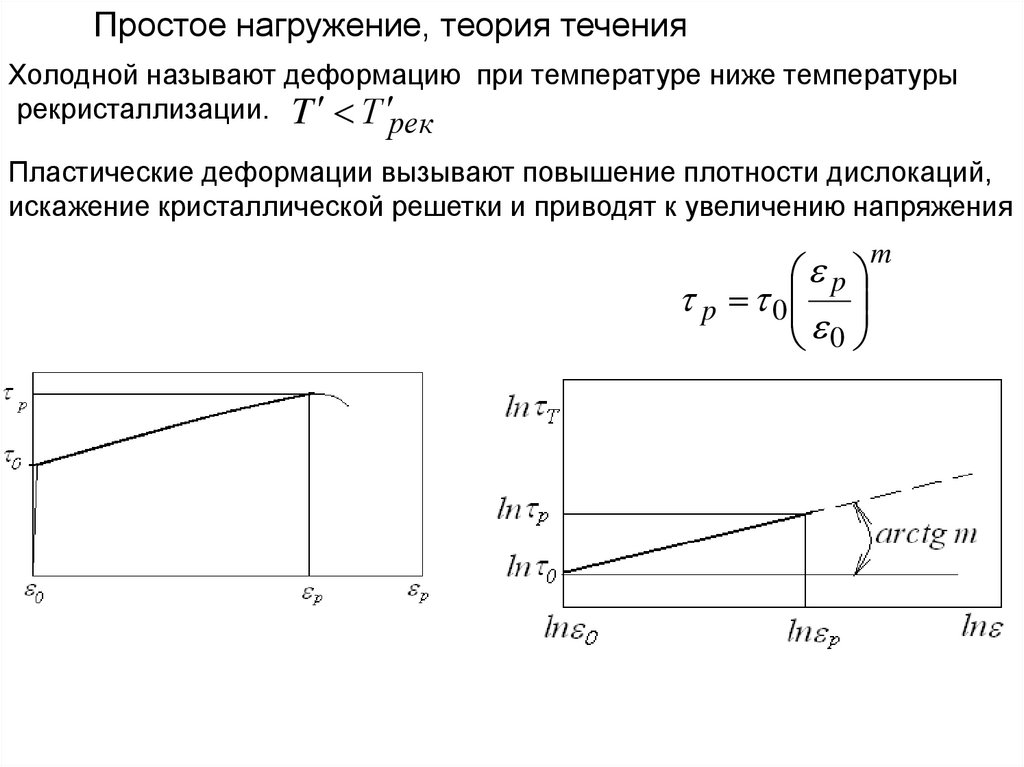

Простое нагружение, теория теченияХолодной называют деформацию при температуре ниже температуры

рекристаллизации. T Т рек

Пластические деформации вызывают повышение плотности дислокаций,

искажение кристаллической решетки и приводят к увеличению напряжения

m

p

p 0

0

29.

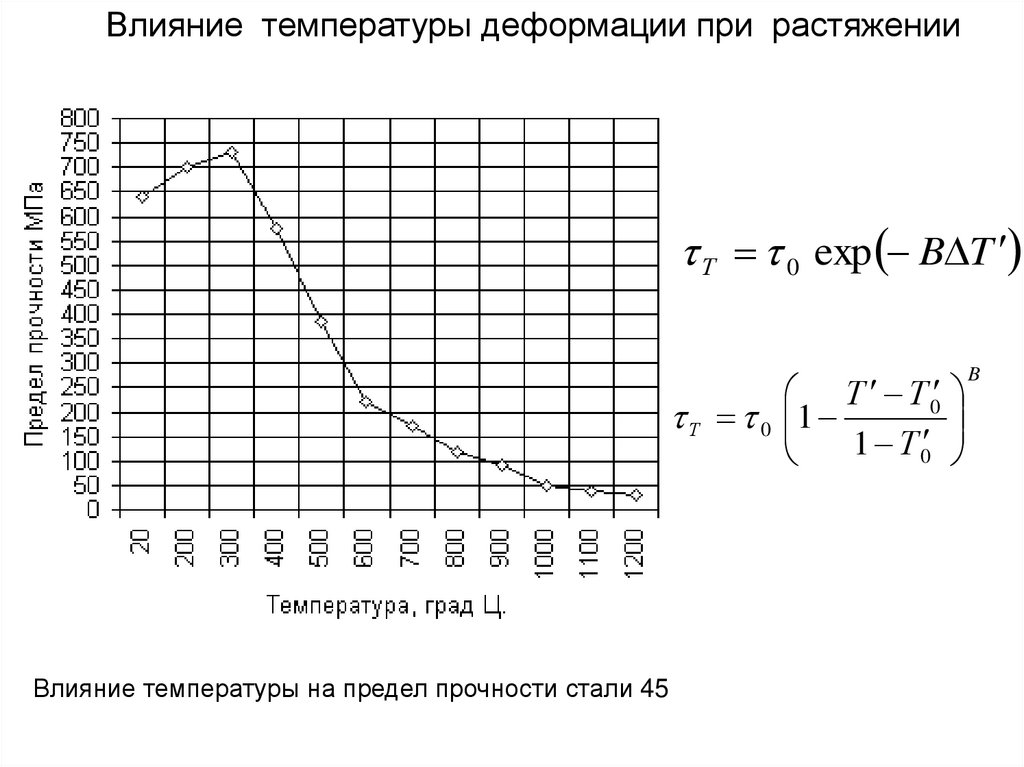

Влияние температуры деформации при растяженииТ 0 exp B T

Т Т 0

Т 0 1

1 Т 0

Влияние температуры на предел прочности стали 45

B

30.

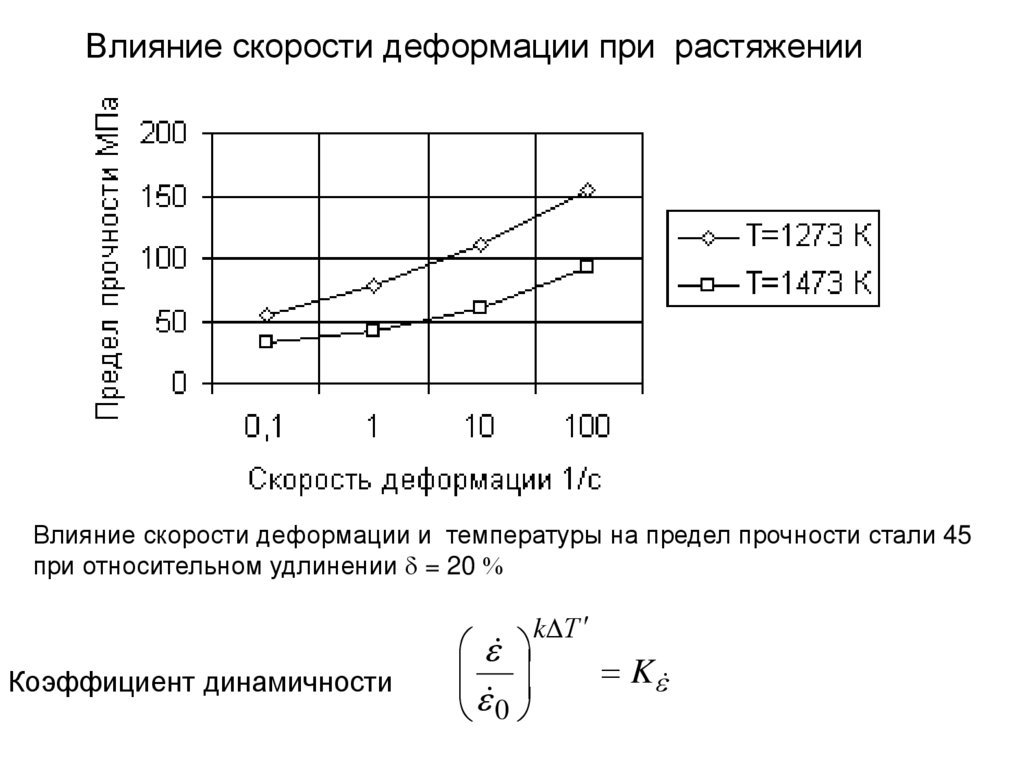

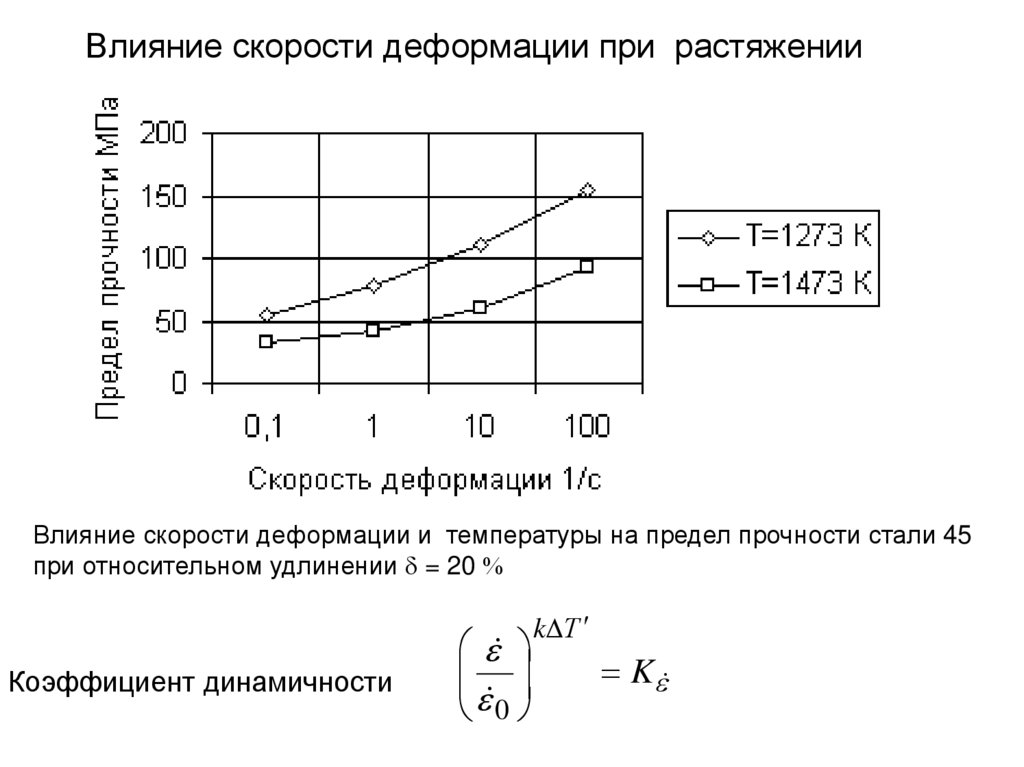

Влияние скорости деформации при растяженииВлияние скорости деформации и температуры на предел прочности стали 45

при относительном удлинении = 20

Коэффициент динамичности

0

k Т

K

31.

Влияние скорости деформации при резаниирезание сталей 00, 10, 20Х,

Х18Н9Т

Со скоростью резания

v = 0,2 м/мин a = 0,22 мм и

о, Н.Н.Зорев

cp

m

1 u Sb p

d p

0

u

3 0

AS b m

u ,

m 1

обобщенное определяющее уравнение :

Т 0

0

m

0

k Т

exp B Т ,

32.

Сопротивлениематериалов

большим

пластическим

деформациям в адиабатических условиях деформирования

Aw S b

T

Aw A1

СV Tпл

и

Aw

o

AW

dAw

AK pm exp B * A1 AW

d p

p

Sb

y

Sb

p

dAw

S b d p

d p

u

0

k Т

K

exp B * A1 AW dAw AK pm d p

33.

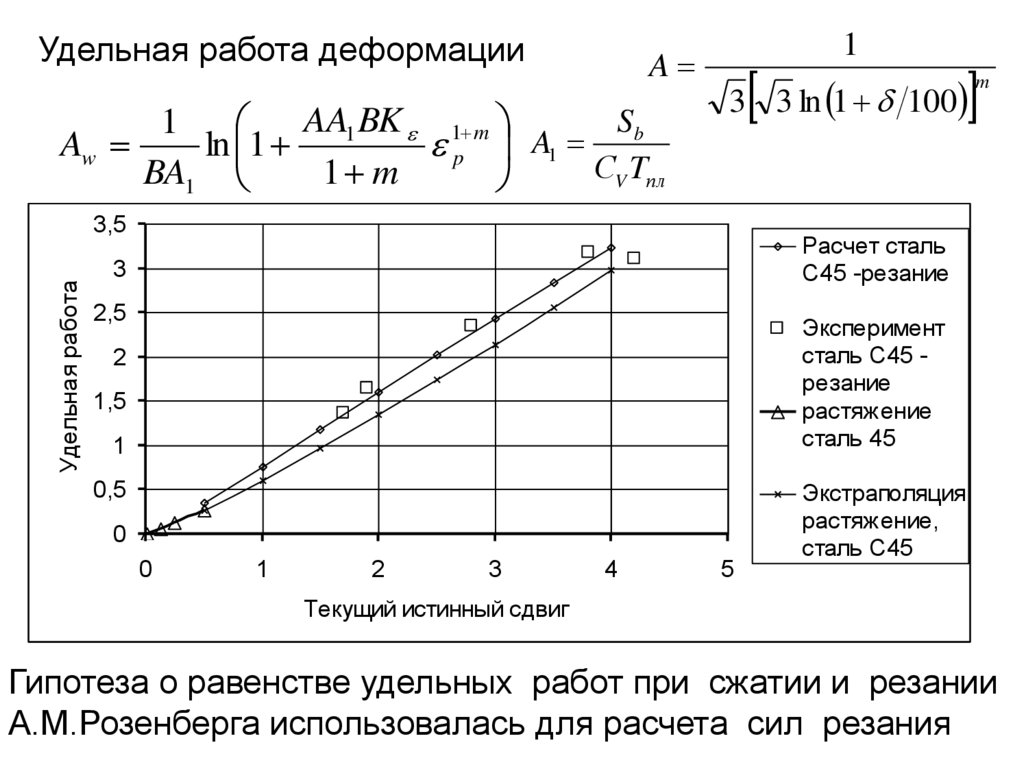

Удельная работа деформацииA

AA1 BK 1 m

Sb

1

Aw

ln 1

p A1

СV Tпл

BA1

1 m

3 3 ln 1 100

3,5

Удельная работа

1

m

Расчет сталь

С45 -резание

3

2,5

Эксперимент

сталь С45 резание

растяжение

сталь 45

2

1,5

1

0,5

0

0

1

2

3

4

5

Экстраполяция

растяжение,

сталь С45

Текущий истинный сдвиг

Гипотеза о равенстве удельных работ при сжатии и резании

А.М.Розенберга использовалась для расчета сил резания

34.

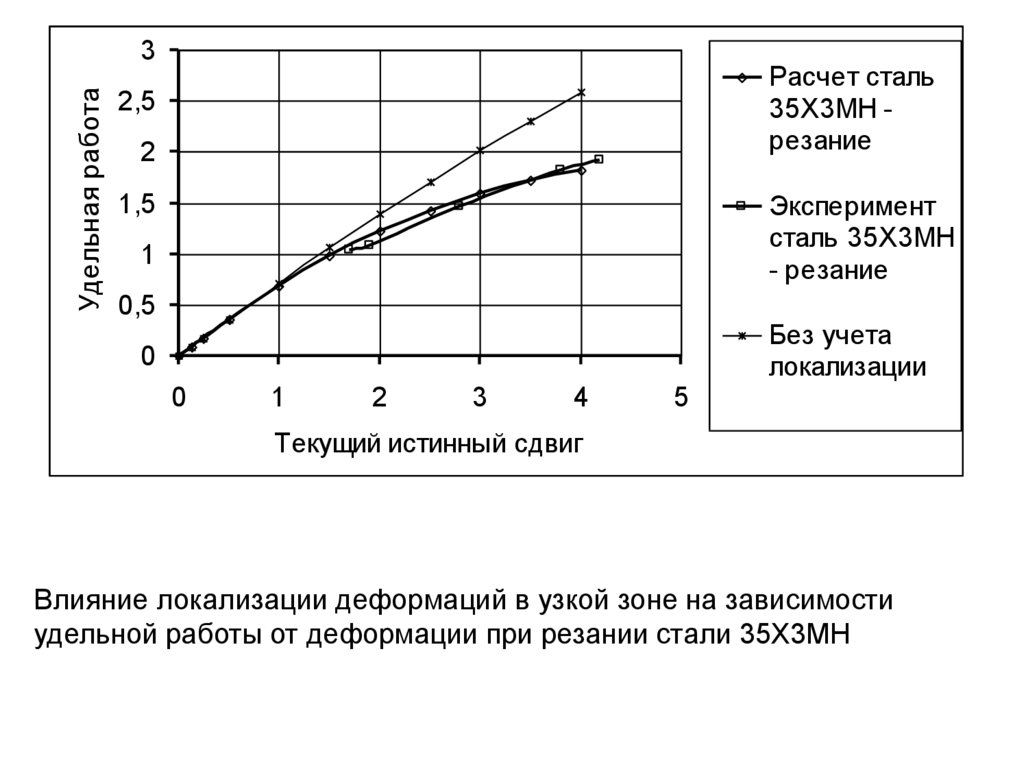

Удельная работа3

Расчет сталь

35Х3МН резание

2,5

2

1,5

Эксперимент

сталь 35Х3МН

- резание

1

0,5

0

0

1

2

3

4

5

Без учета

локализации

Текущий истинный сдвиг

Влияние локализации деформаций в узкой зоне на зависимости

удельной работы от деформации при резании стали 35Х3МН

35.

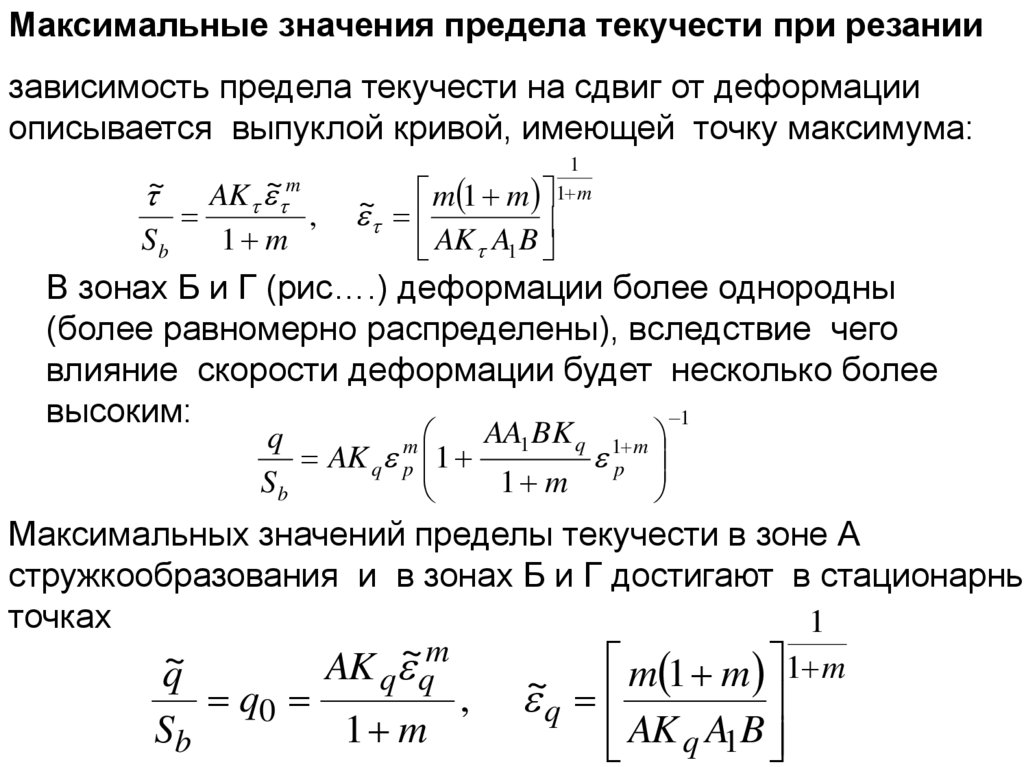

Кривая течения для адиабатических условия деформированияp

p

Отношение предела текучести к

действительному пределу

прочности

dAW

S b d p

Sb

m

AK p 1

AA1 BK 1 m

p

1 m

1

средний предел текучести

на сдвиг при растяжении

1

0,9

0,8

0,7

0,6

Экстраполированное

среднее значение

предела текучести на

сдвиг при растяжении

Средний предел текучести

на сдвиг в зоне

стружкообразования

0,5

0,4

0,3

0,2

0,1

0

0

1

2

3

4

Текущий истинный сдвиг

5

Расчетный средний

предел текучести резание стали С45

Гипотеза о единой кривой течения использовалась Зоревым Н.Н.

36.

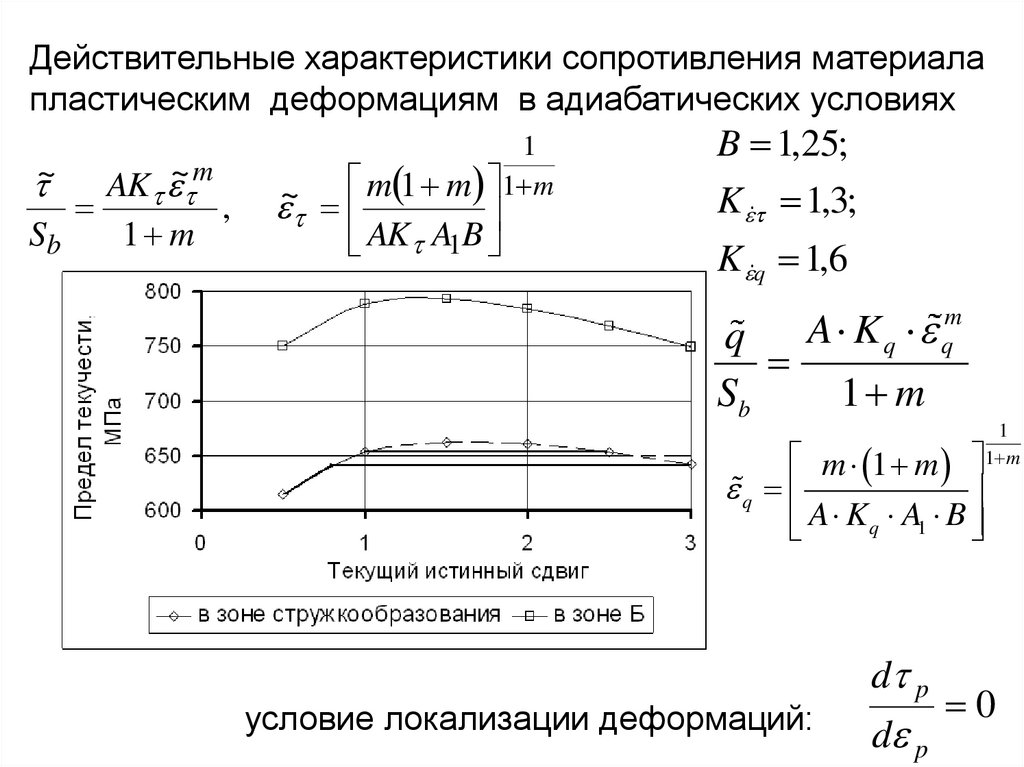

Действительные характеристики сопротивления материалапластическим деформациям в адиабатических условиях

AK ~ m

,

Sb

1 m

~

1

m 1 m 1 m

~

AK

A

B

1

B 1,25;

K 1,3;

K q 1,6

q

Sb

A K q qm

1 m

m 1 m

q

A K q A1 B

условие локализации деформаций:

d p

d p

1

1 m

0

37.

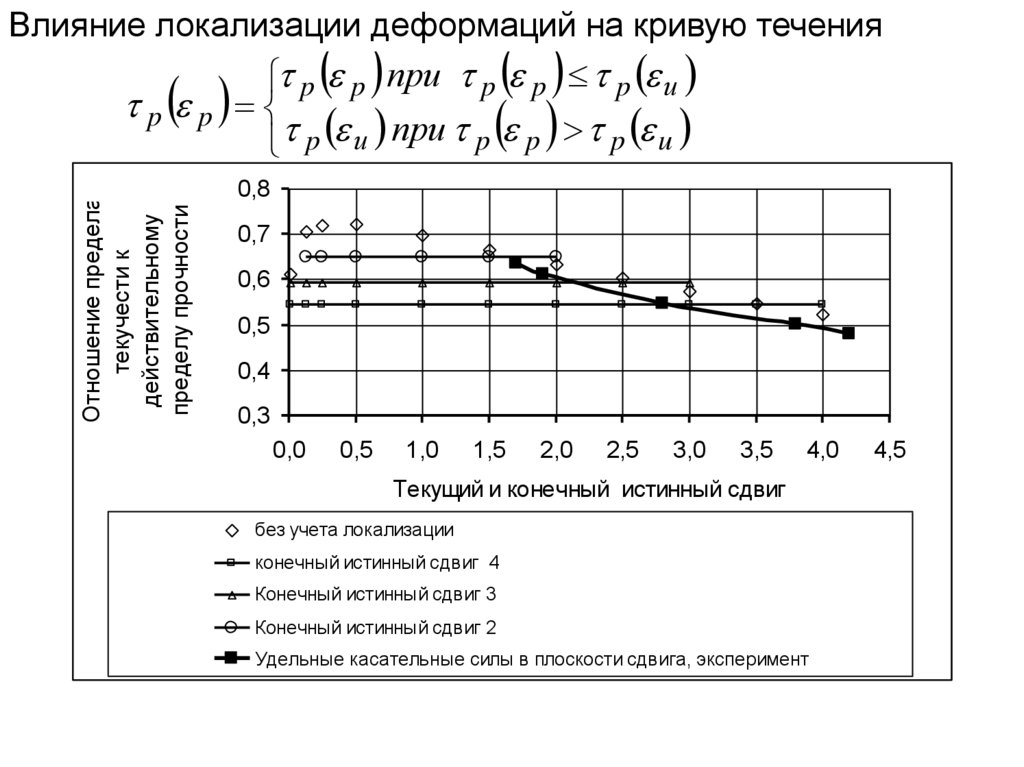

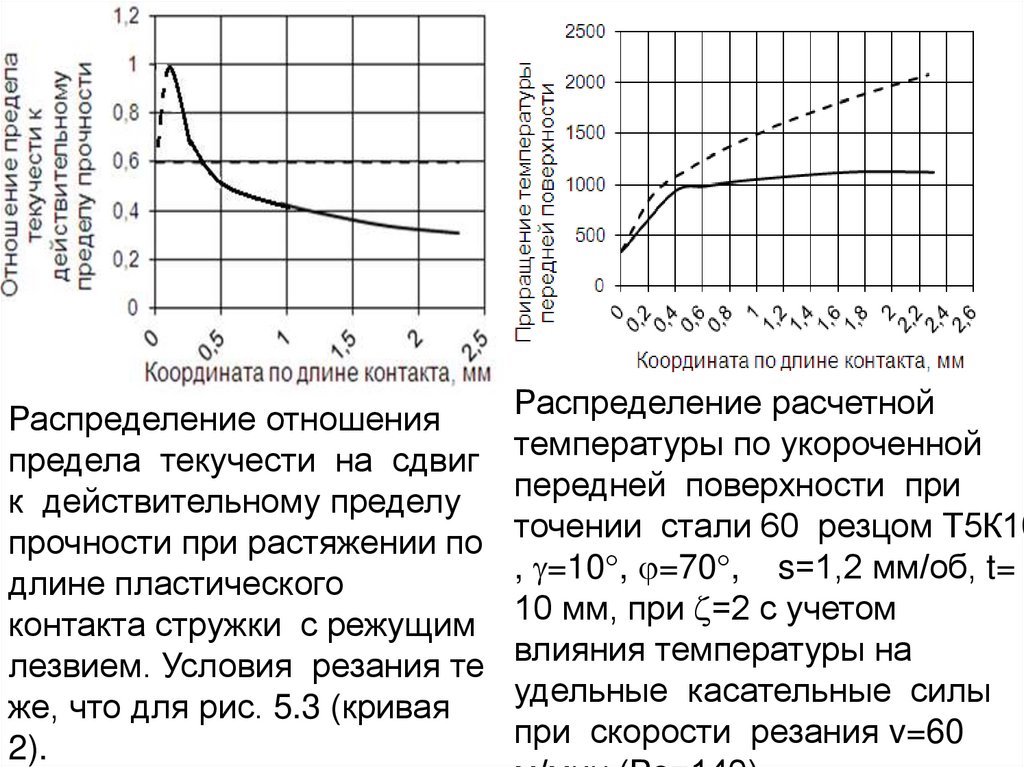

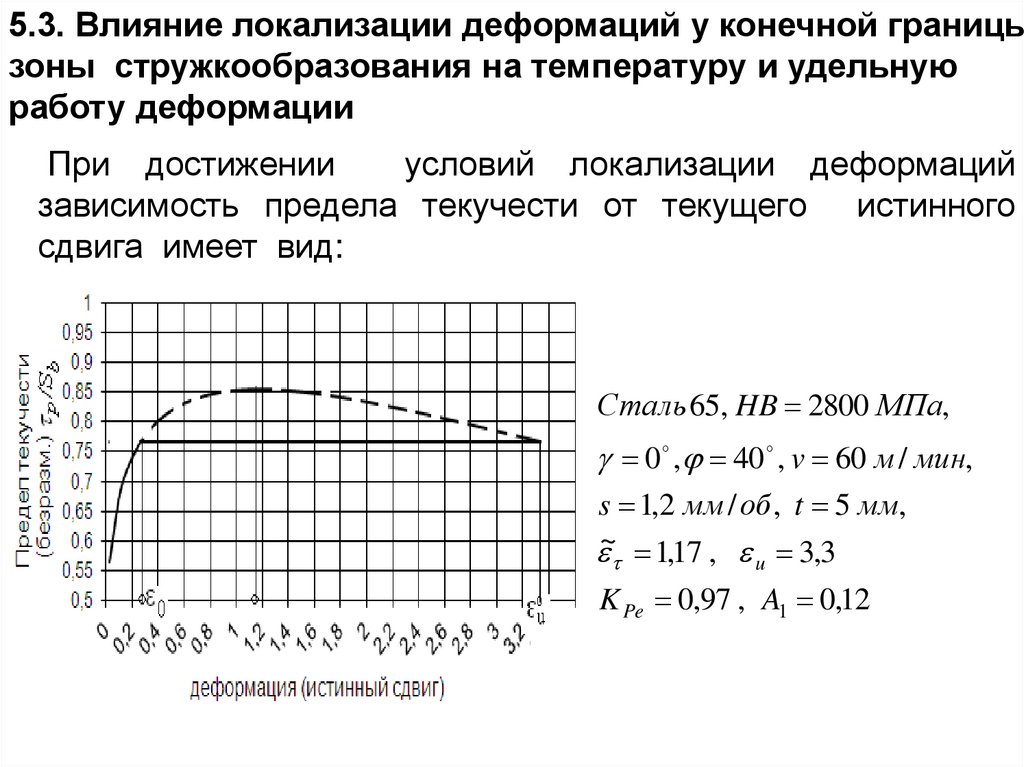

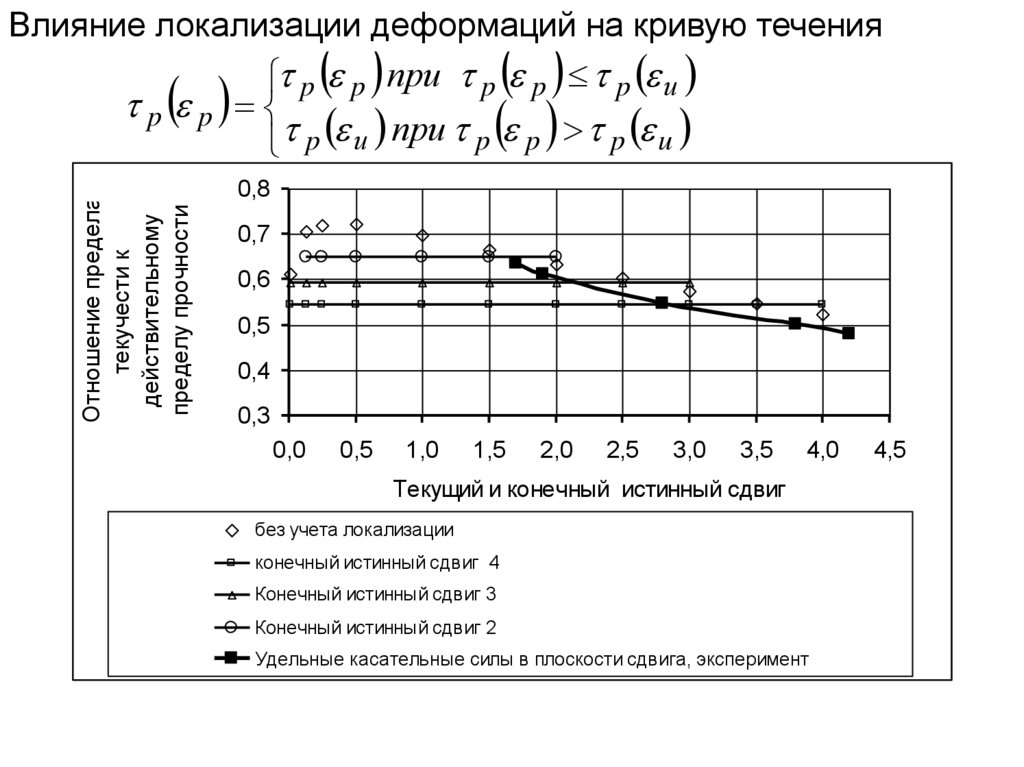

Влияние локализации деформаций на кривую теченияp p при p p p и

p p

p и при p p p u

Отношение предела

текучести к

действительному

пределу прочности

0,8

0,7

0,6

0,5

0,4

0,3

0,0

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

Текущий и конечный истинный сдвиг

без учета локализации

конечный истинный сдвиг 4

Конечный истинный сдвиг 3

Конечный истинный сдвиг 2

Удельные касательные силы в плоскости сдвига, эксперимент

4,5

38.

Л.1.ТЕПЛОФИЗИКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1.Виды теплообмена. Температурное поле. Градиент

температуры.

три основных вида теплообмена: теплопроводность,

конвекция и тепловое излучение.

Теплопроводность — это молекулярный перенос теплоты

между непосредственно соприкасающимися телами или

частицами одного тела с различной температурой, при

котором происходит обмен энергией движения структурных

частиц (молекул, атомов, свободных электронов).

Конвекция осуществляется путем перемещения в

пространстве неравномерно нагретых объемов среды. При

этом перенос теплоты неразрывно связан с переносом самой

среды.

Тепловое излучение характеризуется переносом энергии от

одного тела к другому электромагнитными волнами.

Передача теплоты теплопроводностью связана с наличием

разности температур тела.

39.

Совокупность значений температур всех точек тела в данныймомент времени называется температурным полем.

x, y, z,

- нестационарное объемное температурное по

Если температура тела не изменяется с течением времени,

то температурное поле называется стационарным.

д

x, y, z ,

0.

д

Температурное поле может быть также плоским или одномерны

Точки тела с одинаковой температурой образуют

изотермическую поверхность (для объемного

температурного поля) или изотермическую линию

(изотерму) (для двухмерного температурного поля .

40.

Градиент температуры.Интенсивность изменения температуры T характеризуется производной

по направлению s, принимающей наибольшее значение в направлении

нормали к изотермической поверхности .

Вектор, направленный по нормали к изотермической поверхности в

сторону возрастания температуры, модуль которого равен производной

температуры

по

этому

направлению, называется

градиентом

температурного поля.

дТ

дТ

grad T

дs max дn

дТ

ex ,

для одномерного температурного поля T(x, ) grad T

дх

Для двухмерного нестационарного температурного поля

дТ

дТ

gradT

ex

ey

дх

дy

дТ

дТ

дТ

а для трехмерного поля: grad T

ex

ey

ez

дх

дy

дz

41.

1.2. Основные законы теплопроводности (Фурье) итеплоотдачи.(Ньютона – Рихмана)

Основной закон теплопроводности, коэффициент

теплопроводности

Количество

тепла,

поступившее

через

изотермическую поверхность площадью F за единицу

времени, называют тепловым потоком Ф:

Тепловой поток, отнесенный к единице

площади изотермической поверхности,

называют плотностью теплового потока

Ф

1 dQ

qф

F d

dQ

, Вт

d

Вт / м2

Основной закон теплопроводности (Закон Фурье):

дT x,

q ф gr a dТ

ex

дx

плотность теплового потока пропорциональна градиенту

температуры

42.

Основной закон теплоотдачи (Ньютона-Рихмана) ,коэффициент теплоотдачи

Основной закон теплоотдачи (Ньютона-Рихмана) гласит:

количество теплоты, передаваемое конвективным

теплообменом прямо пропорционально разности температур

поверхности тела (Тп) и окружающей среды (Тс):

Ф= α · (Тп - Тс )·F ,

или

q = α · (Тп - Тс ) ,

где: коэффициент теплоотдачи [Вт/(м2К)], характеризует

интенсивность теплообмена между поверхностью тела и

окружающей средой.

43.

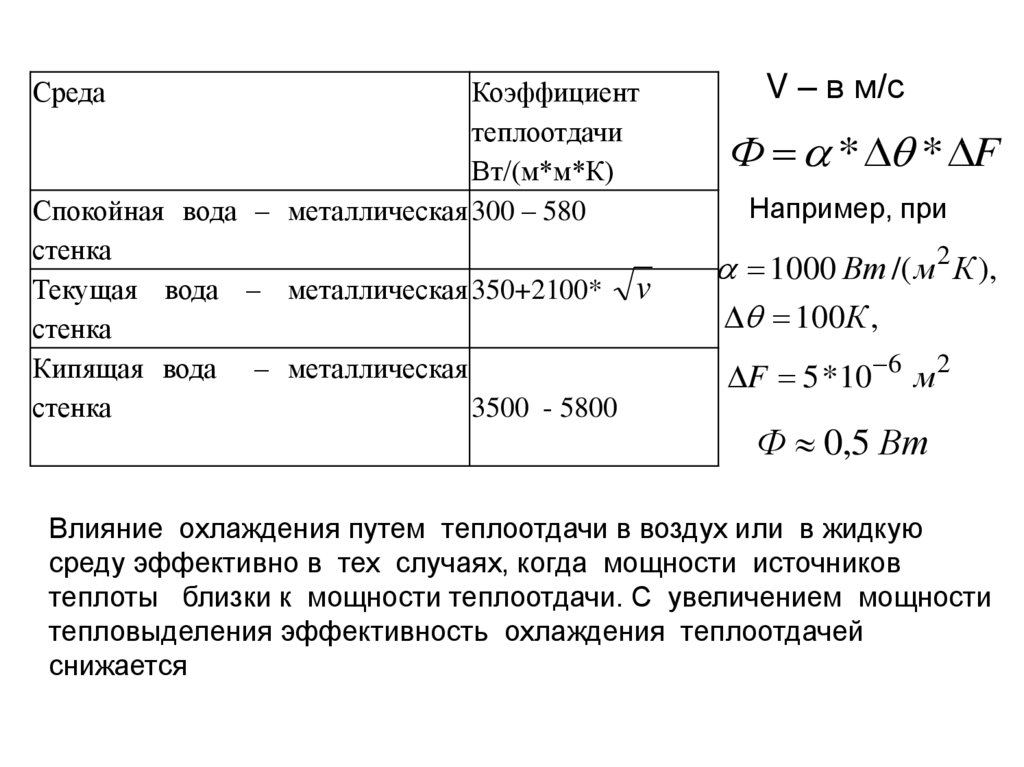

СредаКоэффициент

теплоотдачи

Вт/(м*м*К)

Спокойная вода – металлическая 300 – 580

стенка

Текущая вода – металлическая 350+2100* v

стенка

Кипящая вода – металлическая

стенка

3500 - 5800

V – в м/с

Ф * * F

Например, при

1000 Вт /( м 2 К ),

100К ,

F 5 *10 6 м 2

Ф 0,5 Вт

Влияние охлаждения путем теплоотдачи в воздух или в жидкую

среду эффективно в тех случаях, когда мощности источников

теплоты близки к мощности теплоотдачи. С увеличением мощности

тепловыделения эффективность охлаждения теплоотдачей

снижается

44.

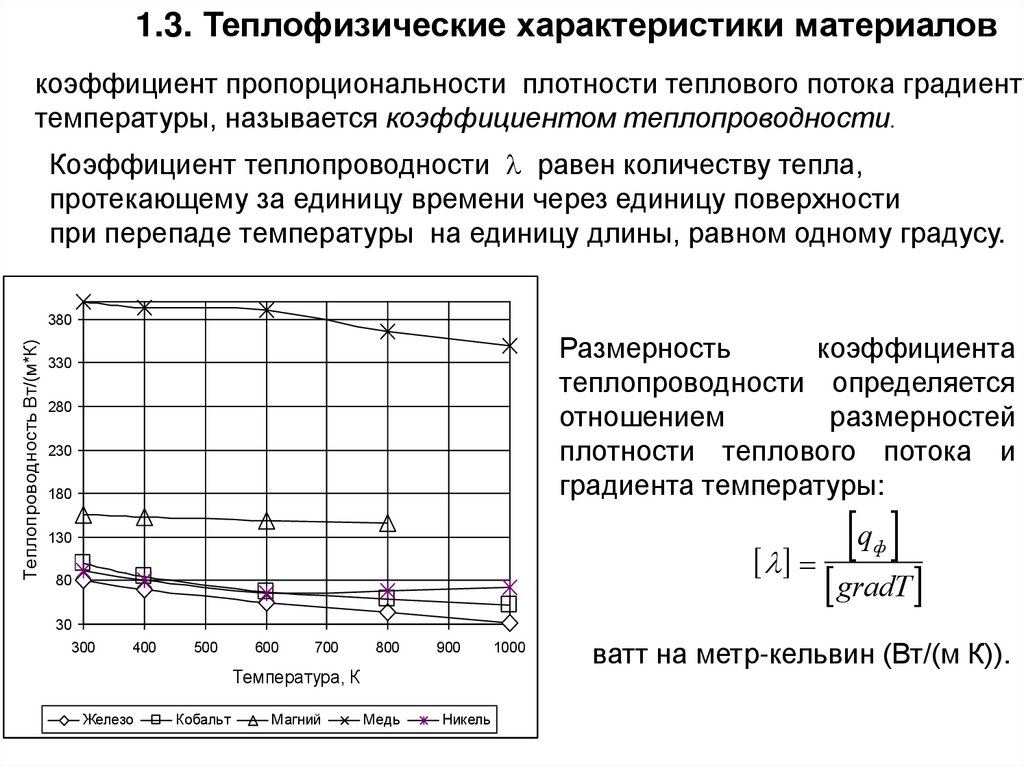

1.3. Теплофизические характеристики материаловкоэффициент пропорциональности плотности теплового потока градиенту

температуры, называется коэффициентом теплопроводности.

Коэффициент теплопроводности равен количеству тепла,

протекающему за единицу времени через единицу поверхности

при перепаде температуры на единицу длины, равном одному градусу.

Теплопроводность Вт/(м*К)

380

Размерность

коэффициента

теплопроводности определяется

отношением

размерностей

плотности теплового потока и

градиента температуры:

330

280

230

180

130

80

30

300

400

500

600

700

800

900

Температура, К

Железо

Кобальт

Магний

Медь

Никель

1000

q

ф

gradT

ватт на метр-кельвин (Вт/(м К)).

45.

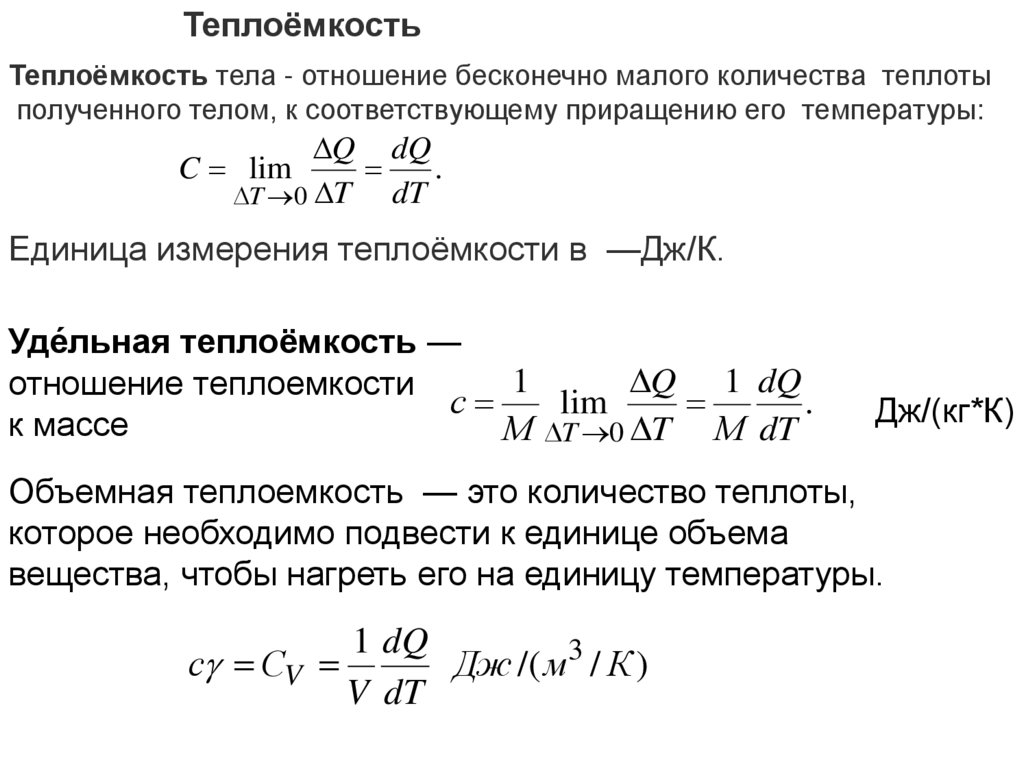

ТеплоёмкостьТеплоёмкость тела - отношение бесконечно малого количества теплоты

полученного телом, к соответствующему приращению его температуры:

Q dQ

.

dT

T 0 T

C lim

Единица измерения теплоёмкости в —Дж/К.

Уде́льная теплоёмкость —

1

Q 1 dQ

отношение теплоемкости

с

lim

.

к массе

М T 0 T М dT

Дж/(кг*К)

Объемная теплоемкость — это количество теплоты,

которое необходимо подвести к единице объема

вещества, чтобы нагреть его на единицу температуры.

1 dQ

с СV

Дж /( м3 / К )

V dT

46.

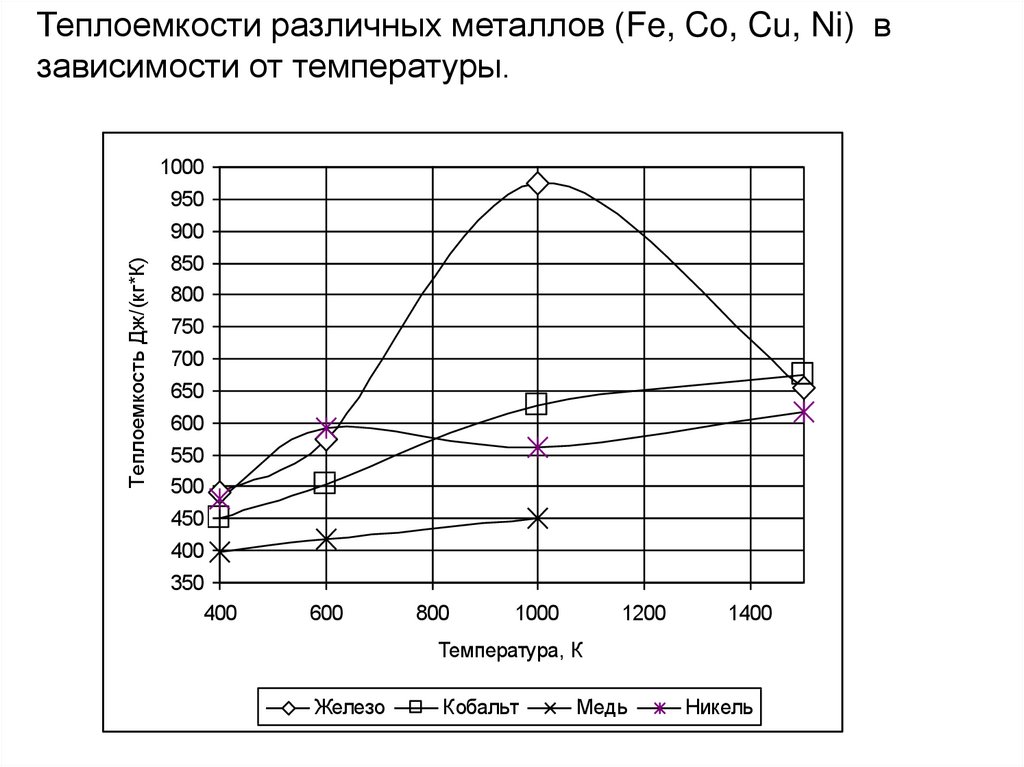

Теплоемкости различных металлов (Fe, Co, Cu, Ni) взависимости от температуры.

1000

950

Теплоемкость Дж/(кг*К)

900

850

800

750

700

650

600

550

500

450

400

350

400

600

800

1000

1200

1400

Температура, К

Железо

Кобальт

Медь

Никель

47.

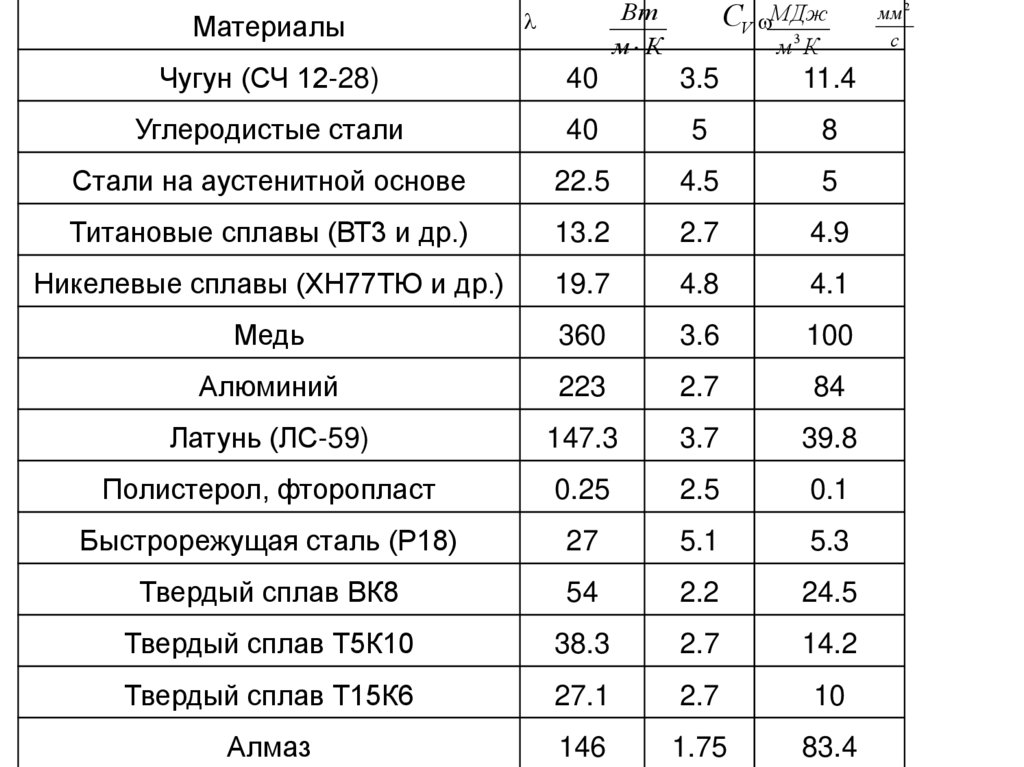

МатериалыСV МДж

Вт

м К

м3 К

Чугун (СЧ 12-28)

40

3.5

11.4

Углеродистые стали

40

5

8

Стали на аустенитной основе

22.5

4.5

5

Титановые сплавы (ВТ3 и др.)

13.2

2.7

4.9

Никелевые сплавы (ХН77ТЮ и др.)

19.7

4.8

4.1

Медь

360

3.6

100

Алюминий

223

2.7

84

Латунь (ЛС-59)

147.3

3.7

39.8

Полистерол, фторопласт

0.25

2.5

0.1

Быстрорежущая сталь (Р18)

27

5.1

5.3

Твердый сплав ВК8

54

2.2

24.5

Твердый сплав Т5К10

38.3

2.7

14.2

Твердый сплав Т15К6

27.1

2.7

10

Алмаз

146

1.75

83.4

мм 2

с

48.

Теплофизические характеристики песчаной формовочной смесии некоторых литейных сплавов

Вид песчаной ,

с,

Сv,

3 кДж /(кг К )

Смеси

кг / м

МДж / м3 К

,

Песок сухой

1600

0,84

1,344

0,87

1,0813

Смесь сырая

1800

1,05

1,89

0,29

0,7403

Смесь сухая

1700

0,84

1,428

0,17

0,4927

1,7

0,51

0,07

0,1889

7200

0,84

6,048

29

13,24

7000

0,77

5,39

40

16,68

Алюминиевые

2600

сплавы

1,15

2,99

290

29,44

Сырая

опилками

Сталь

Чугун серый

с 300

Вт / м К

,

кДж

м 2 К с1 2

49.

Удельная теплота плавления металловУдельная теплота плавления количество теплоты ,

которое необходимо сообщить одной единице массы

кристаллического вещества в равновесном изобарноизотермическом процессе, чтобы перевести его из

твёрдого состояния в жидкое

Металл

Алюминий

Вольфрам

Железо

Золото

Магний

Медь

Натрий

Олово

Удельная

теплота

Металл

плавления

кДж/кг

393

Платина

184

Ртуть

270

Свинец

67

Серебро

370

Сталь

213

Тантал

113

Цинк

59

Чугун

Удельная

теплота

плавления

кДж/кг

113

12

24,3

87

84

174

112,2

96-140

50.

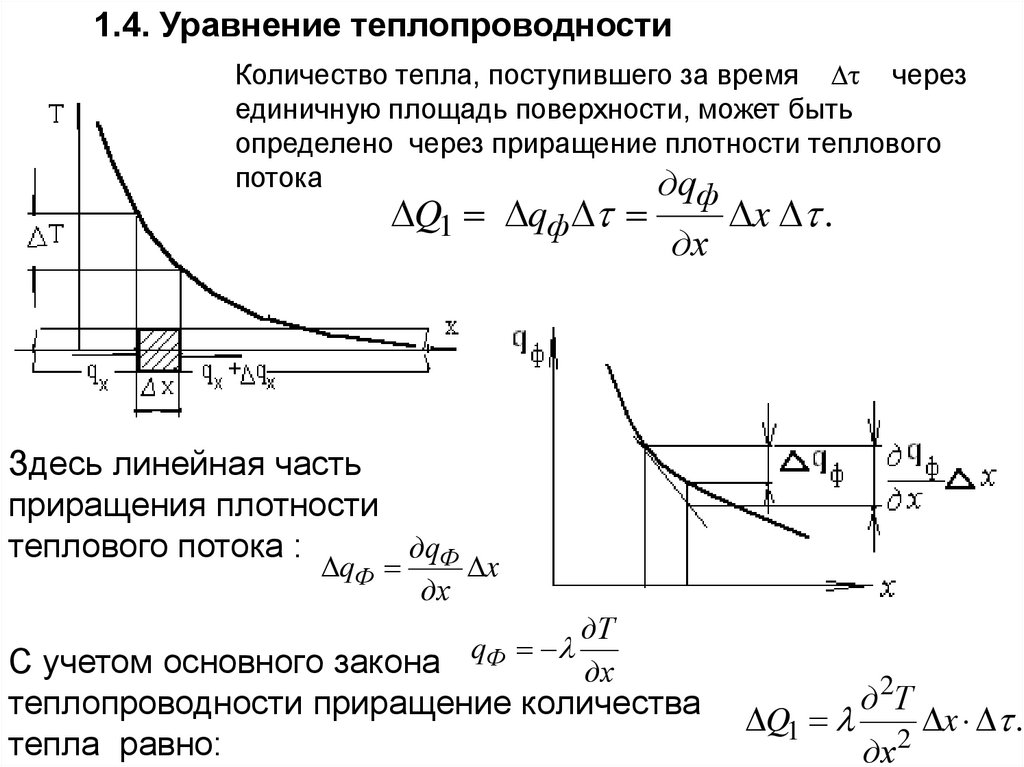

1.4. Уравнение теплопроводностиКоличество тепла, поступившего за время через

единичную площадь поверхности, может быть

определено через приращение плотности теплового

потока

дq

Q1 qф

Здесь линейная часть

приращения плотности

теплового потока :

дqФ

qФ

дx

ф

дx

x .

x,

дТ

q

С учетом основного закона Ф

дx

теплопроводности приращение количества

тепла равно:

Q1

д 2Т

дx

2

x .

51.

Изменение энтальпии (теплосодержания) равно:дТ

Q2 CV Т x CV

x

д

При передаче тепла теплопроводностью количество тепла,

поступившее в рассматриваемый элементарный объем за

время (или отведенное из этого объема) изменяет

теплосодержание этого объема ровно на эту величину

Q1 Q2

Приравнивая

Q1 и Q2 , получим:

дТ

д 2Т

CV

x 2 x

д

дx

дТ

д 2Т

д 2Т

д CV дx 2

дx 2

52.

Т.о. уравнение теплопроводности для одномерногонестационарного температурного поля

дТ

д 2Т

2

где

- Коэффициент температуд

дx

СV ропроводности м2 / с

Уравнение теплопроводности для двухмерного

нестационарного температурного поля

д 2Т д 2Т

дТ

2 2

дx

д

дy

Уравнение теплопроводности для трехмерного

нестационарного температурного поля

д 2Т д 2Т д 2Т

дТ

2 2 2

дx

д

дy

дz

53.

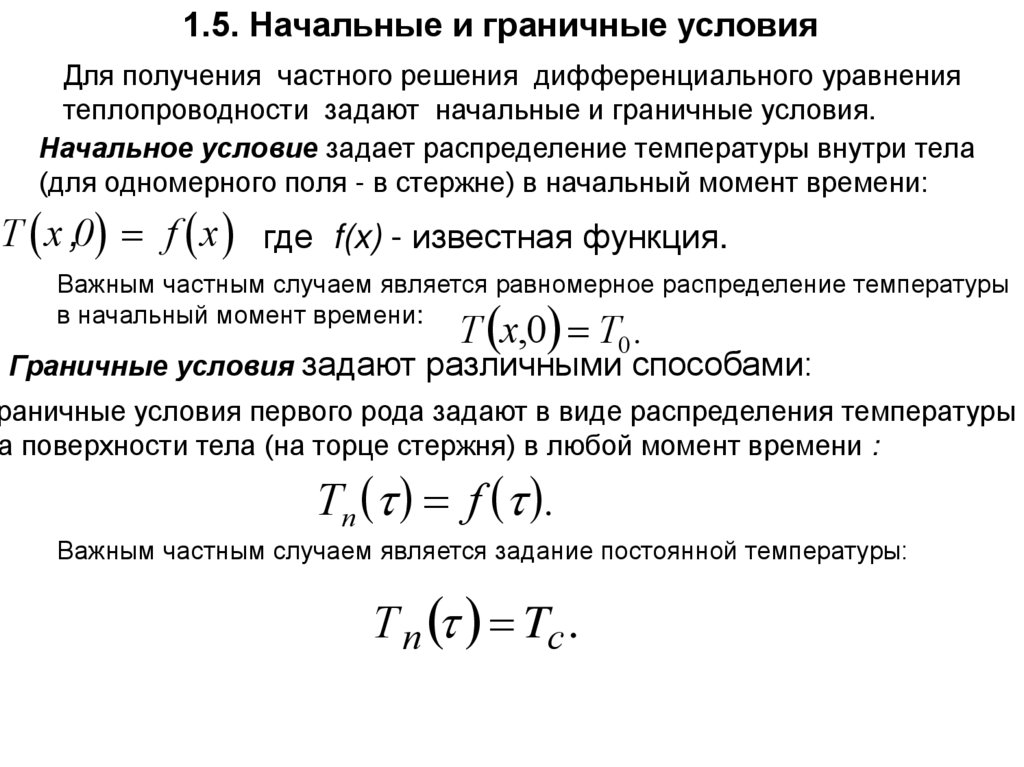

1.5. Начальные и граничные условияДля получения частного решения дифференциального уравнения

теплопроводности задают начальные и граничные условия.

Начальное условие задает распределение температуры внутри тела

(для одномерного поля - в стержне) в начальный момент времени:

Т x ,0 f x где f(x) - известная функция.

Важным частным случаем является равномерное распределение температуры

в начальный момент времени:

T x,0 T0 .

Граничные условия задают различными способами:

раничные условия первого рода задают в виде распределения температуры

а поверхности тела (на торце стержня) в любой момент времени :

Тп f .

Важным частным случаем является задание постоянной температуры:

Т п Tс .

54.

Граничные условия второго рода задают в виде распределения плотносттеплового потока для каждой точки поверхности как функции времени :

qп f

и, в частности, - постоянную во времени плотность теплового потока :

qп q0 .

граничные условия третьего рода характеризуют конвективный

теплообмен между поверхностью тела и движущейся окружающей средой

при постоянном потоке тепла

Плотность теплового потока qn, уносящегося средой, считают

пропорциональной разности температур поверхности тела и среды:

qn = (Tп - T с ), где - коэффициент теплообмена, Вт/(м2К):

При этом условия теплообмена на поверхности:

дТ

Tn Tc 0.

дn n

граничные условия четвертого рода для двух твердых тел в контакте

дТ с

дT

.

Tn Tc n , c

дn n

дn n

55.

1.6. Температура от точечного мгновенного источникатепла для трехмерного, двухмерного и одномерного

нестационарных полей

Температура стержня от мгновенного точечного источника тепла

G x, ,

x 2

x 2

Q

exp

exp

4 CV 4

4

4

B

д x,

0.

lim

дx

x

Распределения температуры

вдоль

стержня

от

мгновенного

точечного

источника

теплоты,

вспыхнувшего в точке х= =0 в

момент времени =0 при

Q CV

=5 К/м, =0,000008 м 2 с

56.

Свойства функции точечного источника:1. При бесконечном удалении от вспыхнувшего источника

теплоты приращение температуры стремится к нулю:

дG x, ,

0.

lim

дx

x

2. функция G(x, , ) имеет максимум в точке x= ,

3. количество тепла Q в любой момент времени остается

неизменным

4. Величина B Q CV

представляет собой площадь,

ограниченную функцией (x, ) и осью x.

5. Функция G(x, , ) интерпретируется как частное решение

для распределения температуры в неограниченном

однородном и изотропном стержне от мгновенного точечного

источника теплоты

57.

Для трехмерного нестационарного температурного полятемпература от точечного источника, вспыхнувшего

в начале координат:

R2

Q

2

2

2

2

R,

exp

R

x

y

z

CV 4 3 2

4

Температурное поле от точечного источника на плоскости

описывается функцией :

r2

Q

R,

exp

CV 4

4

r 2 x2 y 2

С учетом теплоотдачи граничных плоскостей:

r2

Q

R,

exp

b где

CV 4

4

2

b

CV

58.

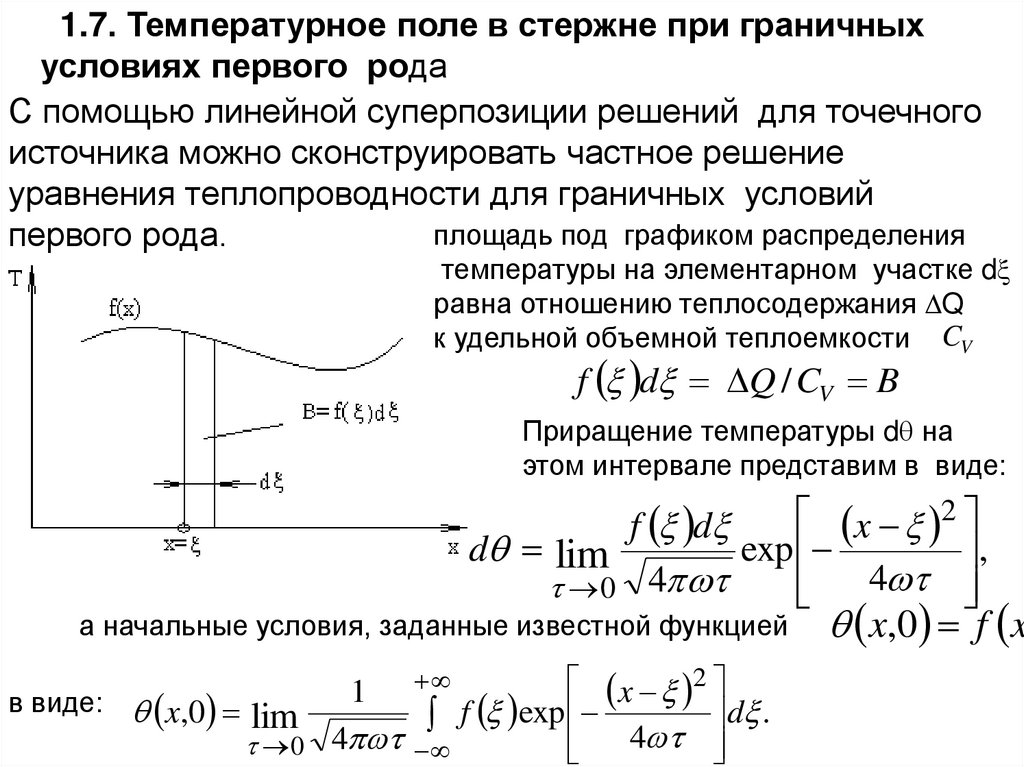

1.7. Температурное поле в стержне при граничныхусловиях первого рода

С помощью линейной суперпозиции решений для точечного

источника можно сконструировать частное решение

уравнения теплопроводности для граничных условий

площадь под графиком распределения

первого рода.

температуры на элементарном участке d

равна отношению теплосодержания Q

к удельной объемной теплоемкости CV

f d Q / CV B

Приращение температуры d на

этом интервале представим в виде:

x 2

f d

d lim

exp

,

4

0 4

а начальные условия, заданные известной функцией

x 2

в виде: x,0

d .

lim

f exp

4

0 4

1

x,0 f x

59.

записанное в виде интеграла выражениеx 2

x,0 lim

d .

f exp

4

0 4

1

при 0 стремится к f(x).

Для доказательства заменим переменную интегрирования

новой переменной u :

x 2 u.

1

2

f

x

2

u

exp

u

du

lim

0

f x

1

2

exp

u

du f x .

60.

Из этого следует, что функцияx 2

x,

d

f exp

4

4

удовлетворяет начальному условию:

x,0 f x

1

Поскольку функция (x, ) удовлетворяет уравнению

теплопроводности и начальным условиям,

она является решением для выравнивания температуры

в неограниченном стержне от заданного распределения

температуры в начальный момент времени.

61.

По аналогии для плоской задачи :x 2 y 2

x, y ,

f , exp

d d ,

4

4

1

а для пространственной задачи :

x, y, z,

1

4

x 2 y 2 z 2

d d d ,

f , , exp

4

3

62.

Л.21.8. Температура полуограниченного стержня при

постоянной температуре торца стержня

Пусть в начальный момент времени температура

полуограниченного стержня задана функцией f(x ) ,

а торец стержня имеет температуру , постоянную в

течение всего периода теплообмена.

Рассмотрим задачу охлаждения стержня, поскольку

задача нагревания может быть описана этим же

решением с помощью замены переменной.

Для упрощения расчета примем . 0

c

Поставленная задача математически формулируется

следующим образом:

63.

Найти решение уравненияд x,

д 2 x,

.

2

д

дx

0,

0 x

при краевых условиях:

x,0 f x ,

0, c 0,

д ,

0.

дx

Решение этой задачи может быть получено как следствие

x 2

x,

d

f exp

4

4

1

64.

Для этого продолжим стержень в область отрицательныхзначений x , т.е. будем считать его неограниченным, а

распределение температуры в начальные момент времени

зададим нечетной функцией: f(x) = - f(-x)

При этом при x=0

температуры

0, c 0

, т.е. граничное условие

на поверхности

выполняется

65.

решение для температуры полуограниченного стержняс нулевой температурой на торце примет вид:

2

2

0

x

x

f exp

d f exp

d

4

4

4

0

x,

1

1

4

0

x 2

x 2

f exp

exp

d

4

4

66.

1.9. Температура полуограниченного стержня припостоянной температуре торца стержня и постоянной

начальной температуре

При постоянной начальной температуре полуограниченного

стержня

x,0 0 const

Решение можно упростить, подставив в первую часть

подынтегральной функции

x 2u

а во вторую:

x 2u

x, 0

1

x

2

x

2

exp u du.

2

67.

Поскольку подынтегральная функция - четная, то в силусимметрии

x,

2

0

x

2

0

x

exp u du erf

2

- функция ошибок Гаусса .

2

erf 0 0, erf 1

Практически erf 2,7 0,9999 1

Если торец стержня поддерживается не при нулевой

температуре, а при постоянной температуре с, то решение

получим с помощью замены переменной x, x,

x, c

2

0 c

x

2

0

x

x

exp u du Ф

erf

.

2

2

2

c

68.

Распределения температуры по длине стержня приразличных значениях времени нагрева при

CV 5 МДж / м К , 8 *10

3

6

2

м /с

69.

Плотность теплового потока на торце стержня приграничных условиях первого рода

на основании закона Фурье найдем плотность теплового

потока

с 0

д x,

qФ 0,

С

V

дx

x 0

СV

- Коэффициент

аккумуляции тепла,

кДж

м 2 К с1 2

Зависимость плотности теплового потока на торце стержня от времени

поддержания на торце температуры 1000 С при

CV 5 МДж / м3 К , 8 *10 6 м 2 / с

70.

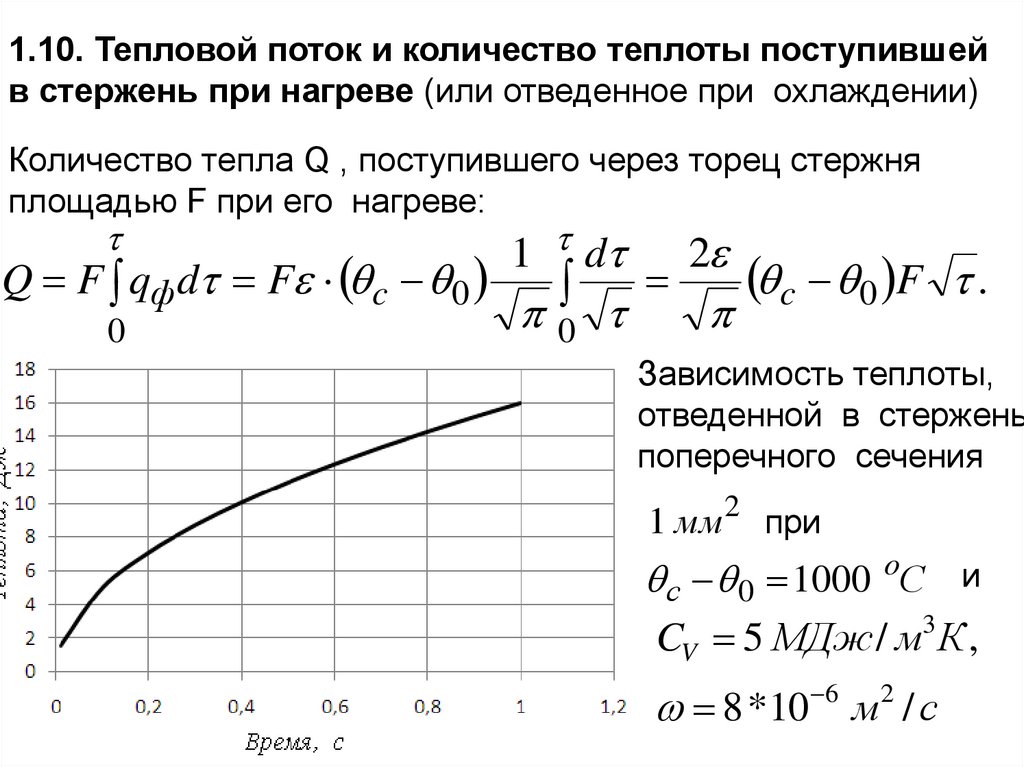

1.10. Тепловой поток и количество теплоты поступившейв стержень при нагреве (или отведенное при охлаждении)

Количество тепла Q , поступившего через торец стержня

площадью F при его нагреве:

Q F qф d F c 0

0

1 d

0

2

c 0 F .

Зависимость теплоты,

отведенной в стержень

поперечного сечения

1 мм2 при

с 0 1000 oС и

CV 5 МДж / м3 К ,

8 *10 6 м2 / с

71.

1.11. Температурное поле в полуограниченном или внеограниченном стержне при граничных условиях второго

рода (по А.В.Лыкову)

эта задача (рис.) может быть сведена к задаче об одномерном

нестационарном температурном поле при граничных условиях

первого рода

Зависимость

температуры в

точке действия

точечного

источника (а),

схемы действия

точечного

источника для

полуограниченного

стержня (б) и для

неограниченного

стержня (в)

72.

Математическая формулировка задачи:найти решение уравнения

дТ

д Т

2 ,

д

дx

2

удовлетворяющее краевым условиям:

(1)

дT 0,

qc 0,

T x,0 T0 const ,

дx

дТ х,

0.

T , T0 ,

lim

x

дх

Продифференцируем (1) по x:

д дТ x, д д 2Т x,

дx д дx

дx 2

73.

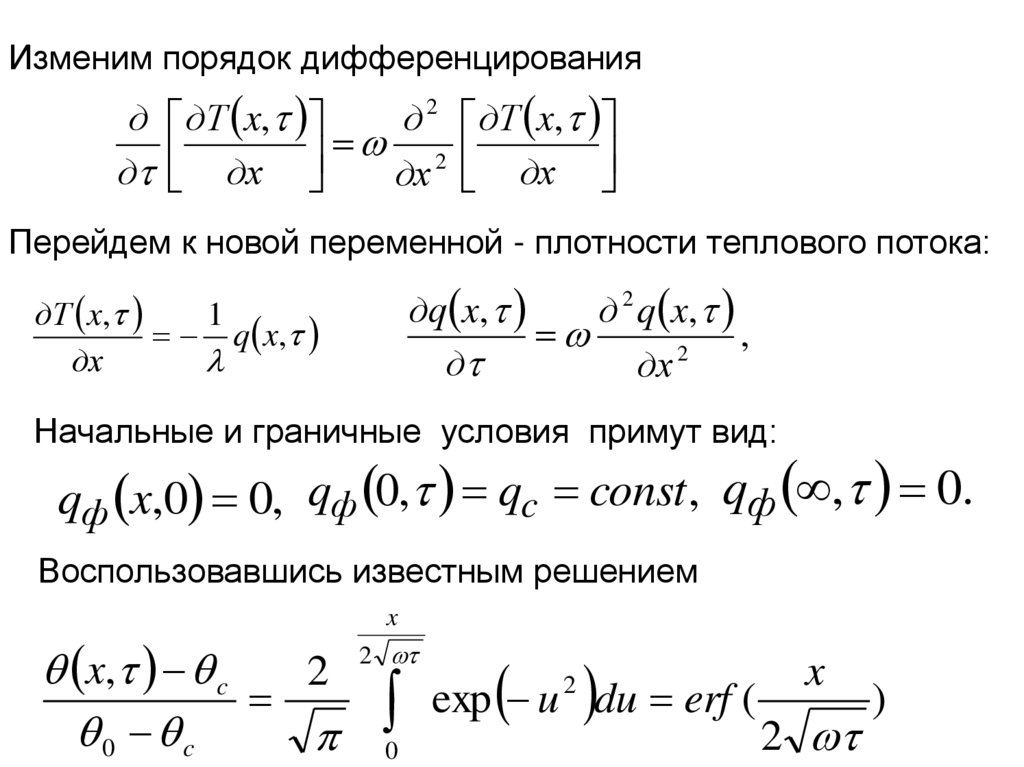

Изменим порядок дифференцированияд дТ x,

д 2 дТ x,

2

д дx

дx дx

Перейдем к новой переменной - плотности теплового потока:

дq x,

д 2 q x,

,

2

д

дx

дТ x,

1

q x,

дx

Начальные и граничные условия примут вид:

qф x,0 0, qф 0, qc const , qф , 0.

Воспользовавшись известным решением

x, c

2

0 c

x

2

0

exp u du erf (

2

x

2

)

74.

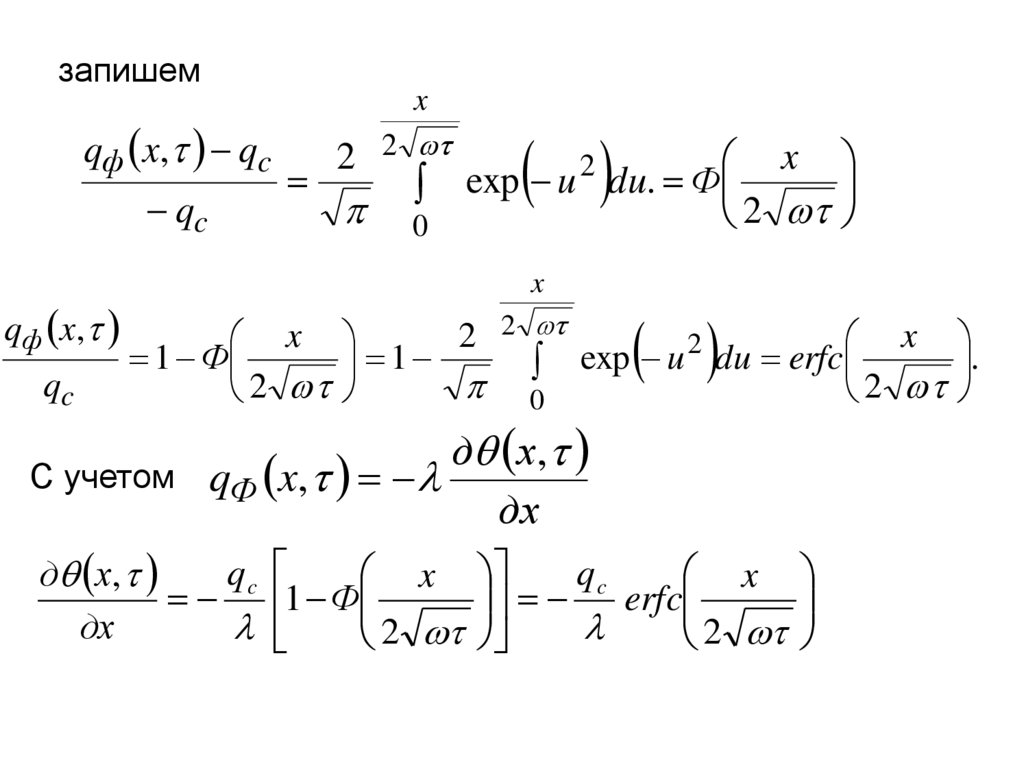

запишемqф x , q c

qc

qф x ,

qc

x

2 2

x

exp u du. Ф

2

0

2

x

x

1 Ф

2

2 2

x

2

1

exp

u

du

erfc

0

2

д х,

С учетом qФ x,

дх

qc

д х,

дх

x

1 Ф

2

qc

x

erfc

2

.

75.

Интегрируя , найдем решение для температурыполуограниченного стержня, на торце которого действует

источник теплоты постоянной плотности теплового потока:

x

qc

2 2

2

x, 1

exp

u

x

0

2q c

x

ierfc

. x 0 .

2

du

(1)

Из (1) , в частности, следует, что на торце стержня, т.е. при

x=0 температура описывается простой формулой

0,

2 qc

2 qc

CV

2 qc

76.

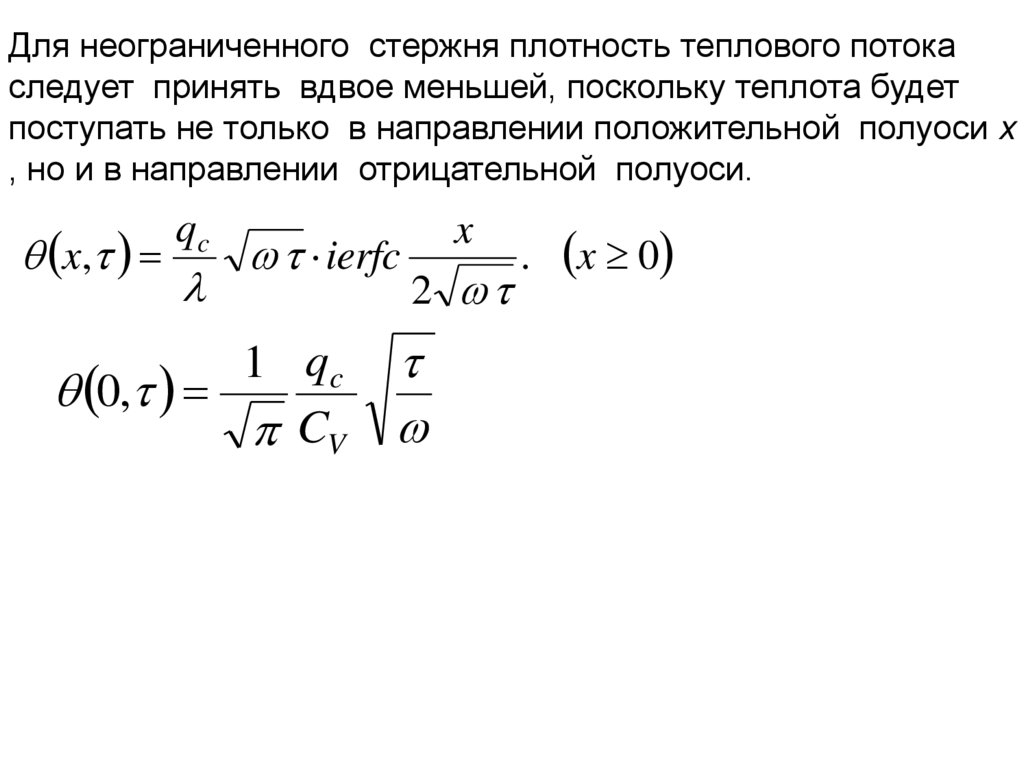

Для неограниченного стержня плотность теплового потокаследует принять вдвое меньшей, поскольку теплота будет

поступать не только в направлении положительной полуоси x

, но и в направлении отрицательной полуоси.

x ,

qc

ierfc

1 qc

0,

CV

x

2

.

x 0

77.

Температурное поле в полуограниченном или внеограниченном стержне при граничных условиях

второго рода (методом точечных источников)

еще один способ решения этой задачи

2

q d

x

d x,

exp

4

CV 4

2

q

1

x

x,

exp

d

0

CV

4

4

В частности при x= =0 получим формулу

2q 1

1 qc

0,

.

4 CV

CV

Для полуограниченного стержня плотность теплового

потока необходимо удвоить

78.

1.12. Температурное поле в стержне послепрекращения действия источника теплоты

Для расчета

температуры после

прекращения действия

источника продлим

источник тепла и

добавим сток той же

плотности теплового

потока

79.

Изменение температуры в интервале нагрева (0< < 1)и после прекращения действия источника тепла

( > 1) определим суперпозицией температур от

источника и стока по формулам:

1 qc

при 0 1

CV

0,

q

1

c

1

при 1

CV

80.

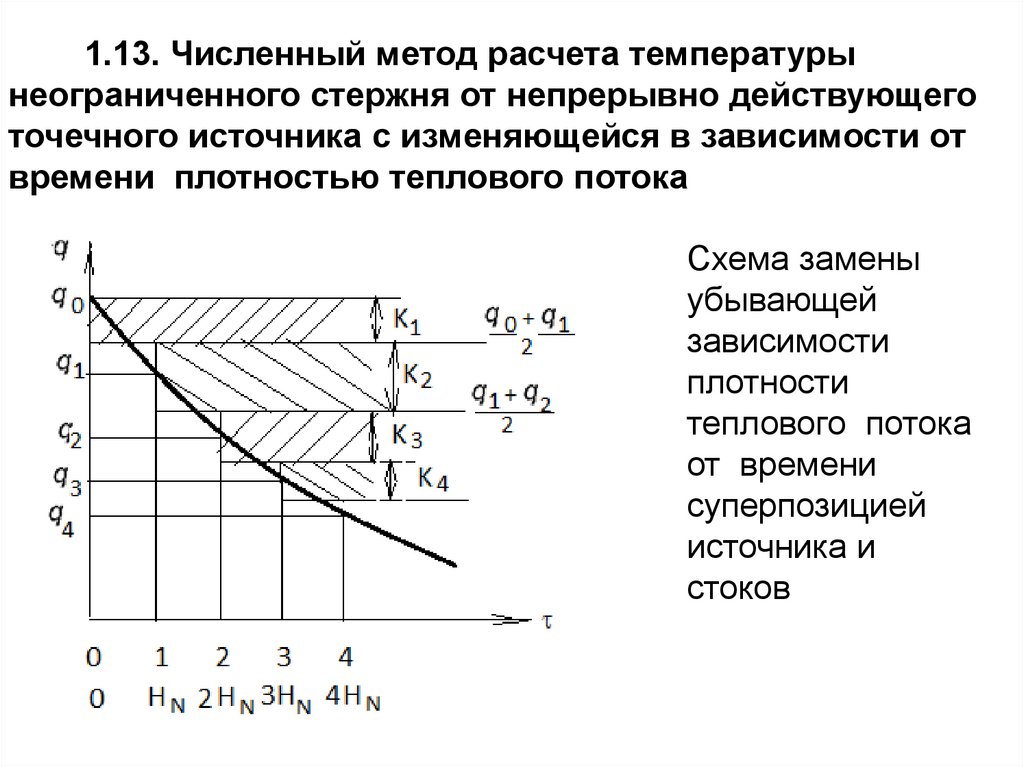

1.13. Численный метод расчета температурынеограниченного стержня от непрерывно действующего

точечного источника с изменяющейся в зависимости от

времени плотностью теплового потока

Схема замены

убывающей

зависимости

плотности

теплового потока

от времени

суперпозицией

источника и

стоков

81.

q0 q1 q0 q1K1 q 0

2

2

q0 q1 q1 q2 q0 q2

K2

,

2

2

2

q1 q2 q2 q3 q1 q3

K3

,

2

2

2

............

qi 2 qi

K i

.

2

82.

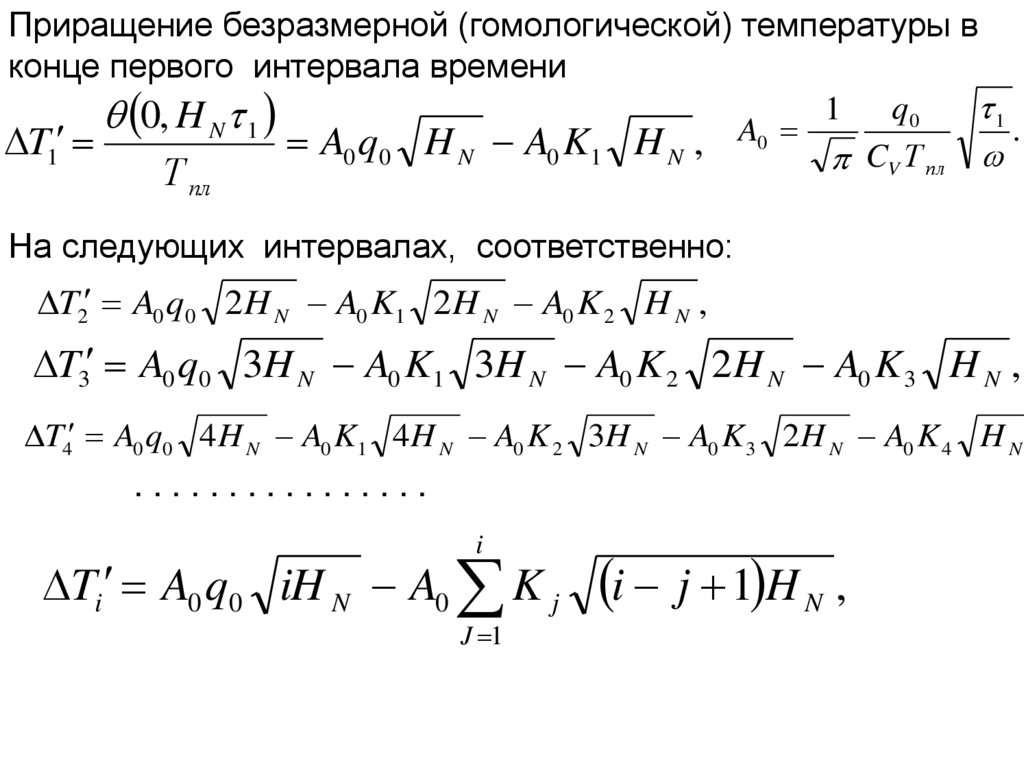

Приращение безразмерной (гомологической) температуры вконце первого интервала времени

q0

1

1

0, H N 1

A

.

T1

A0 q0 H N A0 K1 H N , 0

CV Т пл

Т

пл

На следующих интервалах, соответственно:

T2 A0 q0 2H N A0 K1 2H N A0 K 2 H N ,

T3 A0 q0 3H N A0 K1 3H N A0 K 2 2H N A0 K 3 H N ,

T4 A0 q0 4H N A0 K1 4H N A0 K 2 3H N A0 K 3 2H N A0 K 4 H N

................

i

Ti A0 q0 iH N A0 K j

J 1

i j 1 H N ,

83.

1.14. Свободное охлаждение равномерно нагретого тела,пластины, стержня (граничные условия третьего рода)

Элементарный объем стержня Fdx, нагретый до температуры

T, отдает за время d через боковую поверхность pdx (где pпериметр) в окружающую среду с нулевой температурой

количество тепла dQ = Tp dx d .

С учетом теплоотдачи уравнение теплового баланса

элементарного объема Fdx примет вид:

дT

д 2T

p

Q CV

x 2 x T x

д

F

дx

2

Или:

дT

д T

p

2 bT , где b

д

CV F

дx

Соответственно, для пластины толщиной :

2

2

дT

д T д T

2

bT

,

где

b

дx 2 дy 2

д

CV

84.

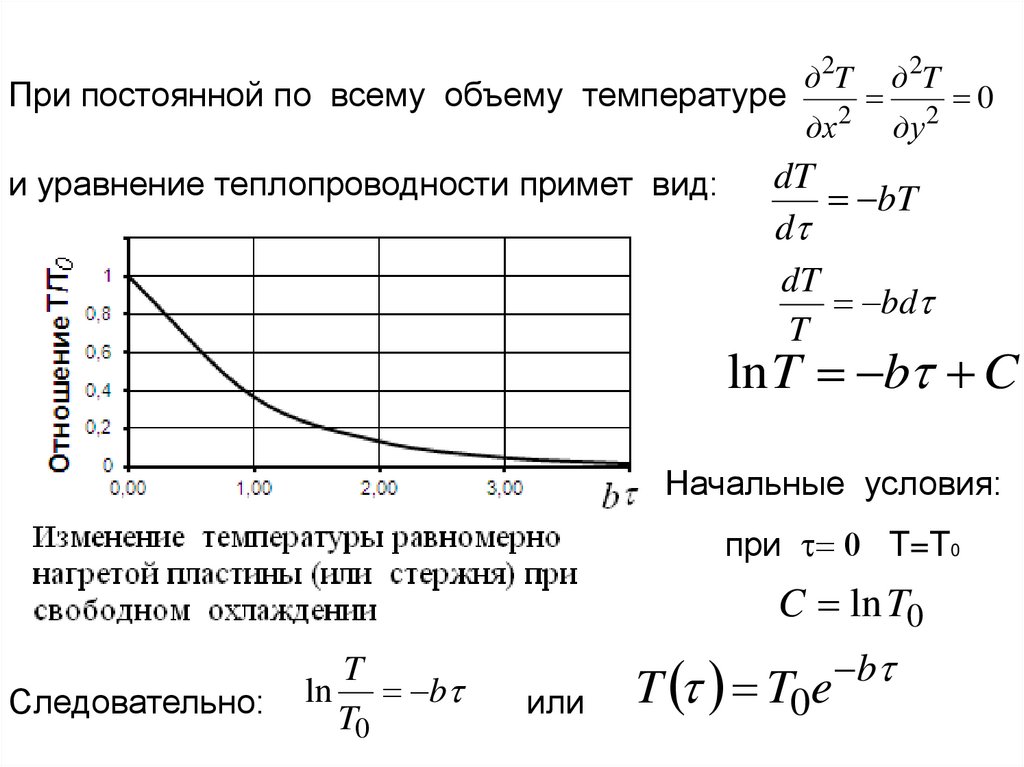

При постоянной по всему объему температуреи уравнение теплопроводности примет вид:

д 2T

дx

2

д 2T

дy

2

0

dT

bT

d

dT

bd

T

ln T b C

Начальные условия:

при T=T0

C ln T0

Следовательно:

T

ln b

T0

или

T T0e

b

85.

1.15. Температурное поле двух соприкасающихсяполуограниченных стержней (граничные условия

четвертого рода)

Два полуограниченных

теплоизолированных с

боков стержня,

имеющих постоянные

начальные температуры

T1 x,0 T0

T2 x,0 0

в начальный момент

времени приведены в

соприкосновение,

причем начало

координат находится

в месте

соприкосновения

86.

необходимо найти решение системы уравненийдT1 x,

д 2T1 x,

1

,

2

д

дx

дT2 x,

д 2T2 x,

2

,

2

д

дx

0, x 0 ,

0, x 0

При краевых условиях:

T1 x,0 T0 const , T2 x,0 0,

дT1 , дT2 ,

0,

дx

дx

T1 0, T2 0, ,

дT1 0,

2 дT2 0,

.

дx

1

дx

87.

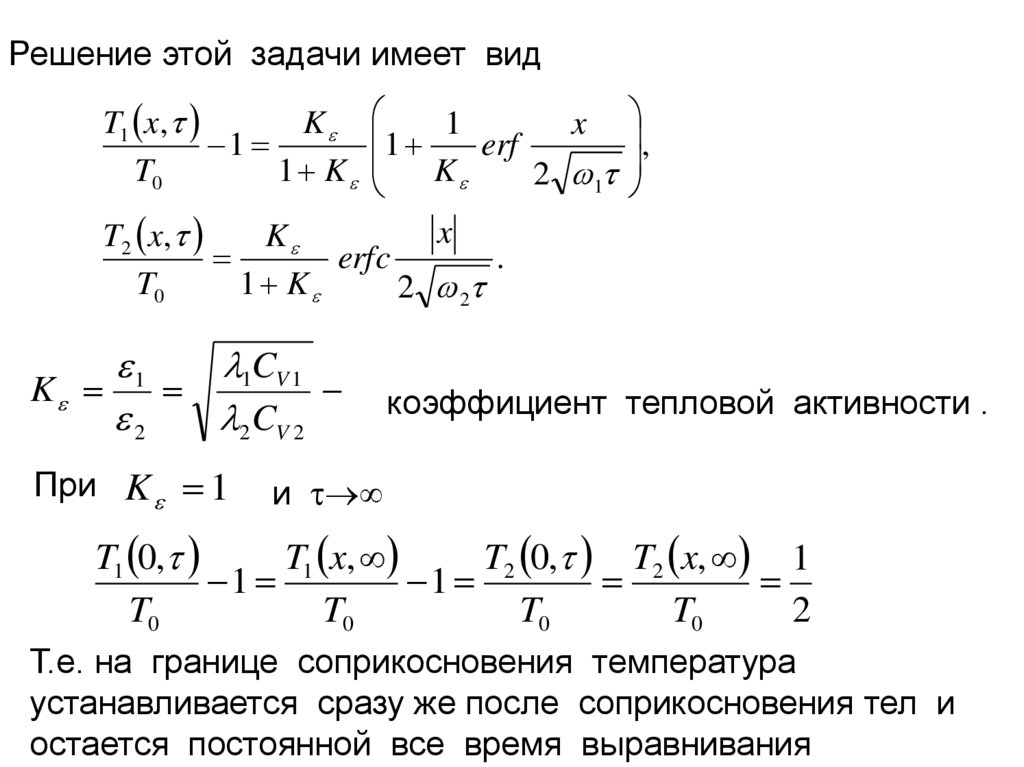

Решение этой задачи имеет видK

T1 x,

1

T0

1 K

1

x

1

,

erf

K

2

1

x

K

T2 x,

erfc

.

T0

1 K

2 2

1CV 1

1

K

2

2 CV 2

При K 1

коэффициент тепловой активности .

и

T1 0,

T1 x,

T2 0, T2 x, 1

1

1

T0

T0

T0

T0

2

Т.е. на границе соприкосновения температура

устанавливается сразу же после соприкосновения тел и

остается постоянной все время выравнивания

88.

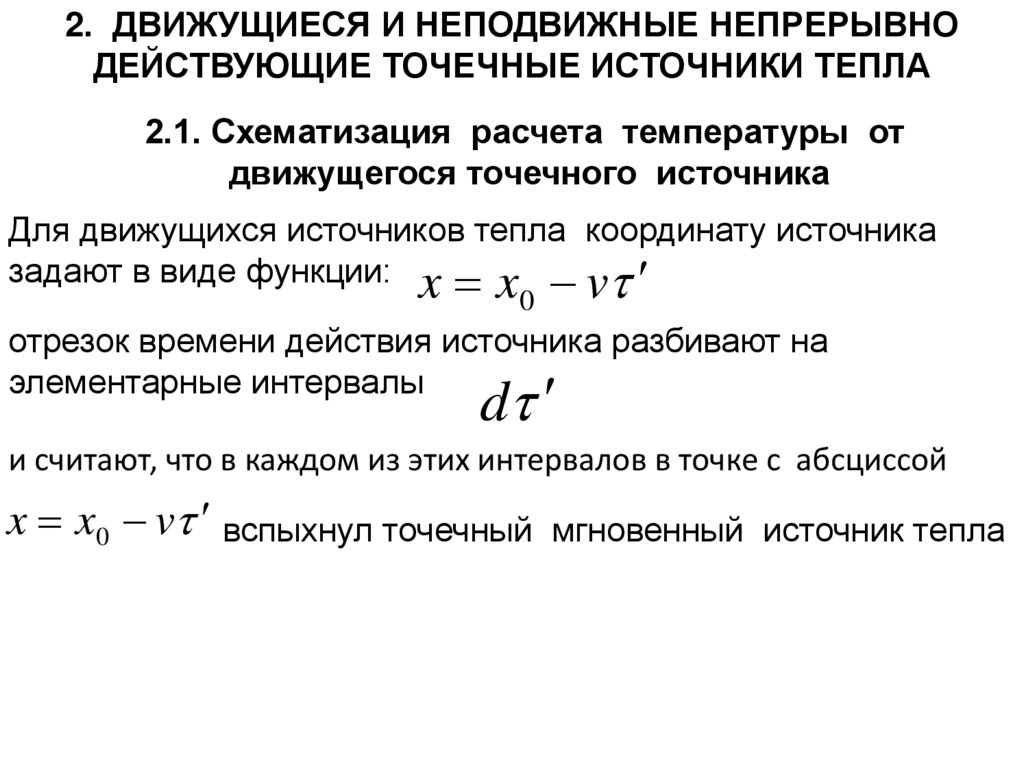

2. ДВИЖУЩИЕСЯ И НЕПОДВИЖНЫЕ НЕПРЕРЫВНОДЕЙСТВУЮЩИЕ ТОЧЕЧНЫЕ ИСТОЧНИКИ ТЕПЛА

2.1. Схематизация расчета температуры от

движущегося точечного источника

Для движущихся источников тепла координату источника

задают в виде функции: x x v

0

отрезок времени действия источника разбивают на

элементарные интервалы

d

и считают, что в каждом из этих интервалов в точке с абсциссой

x x0 v вспыхнул точечный

мгновенный источник тепла

89.

Результатом действия элементарного точечного источникаявляется приращения температуры

d

температура от движущегося источника определится

суперпозицией температурных полей от элементарных

источников теплоты

d .

0

Изменение температуры в какой-либо точке может быть

представлено суммой изменений температуры при

распространении тепла от отдельных элементарных

воздействий источника с учетом времени и места их

приложения

90.

2.2. Непрерывно действующий точечный источник внеограниченном теле

Неограниченное теплопроводящее тело находится при

нулевой начальной температуре. В момент времени в

точке О начинает непрерывно действовать точечный источник

постоянной мощностью q. Процесс распространения тепла

может быть описан уравнением:

q

d

R,

e

3

2

CV 0 4

R2

4

2

R

Rd

Подстановкой

z , dz

32 ,

4

2 4

выразим интеграл через функцию интеграла вероятности

q

2

R,

*

CV * 4 R

e

z2

R

4

dz

91.

2 z2Принимая во внимание, что

e dz Ф Ф u 1 Ф u

получим:

R,

u

R

* 1 Ф

4 R

4

q

Температуры всех точек тела во время действия источника

возрастают , стремясь к предельным значениям (R, ),

устанавливающимся при

Тогда

R

0, Ф(0) 0

4

и

R,

q

4 R

Т.е., в предельном состоянии температуры тела более не

меняются.Такое состояние процесса распространения

тепла называется стационарным: тепло, вводимое

источником, распространяется в неограниченном теле, не

изменяя его температуры

92.

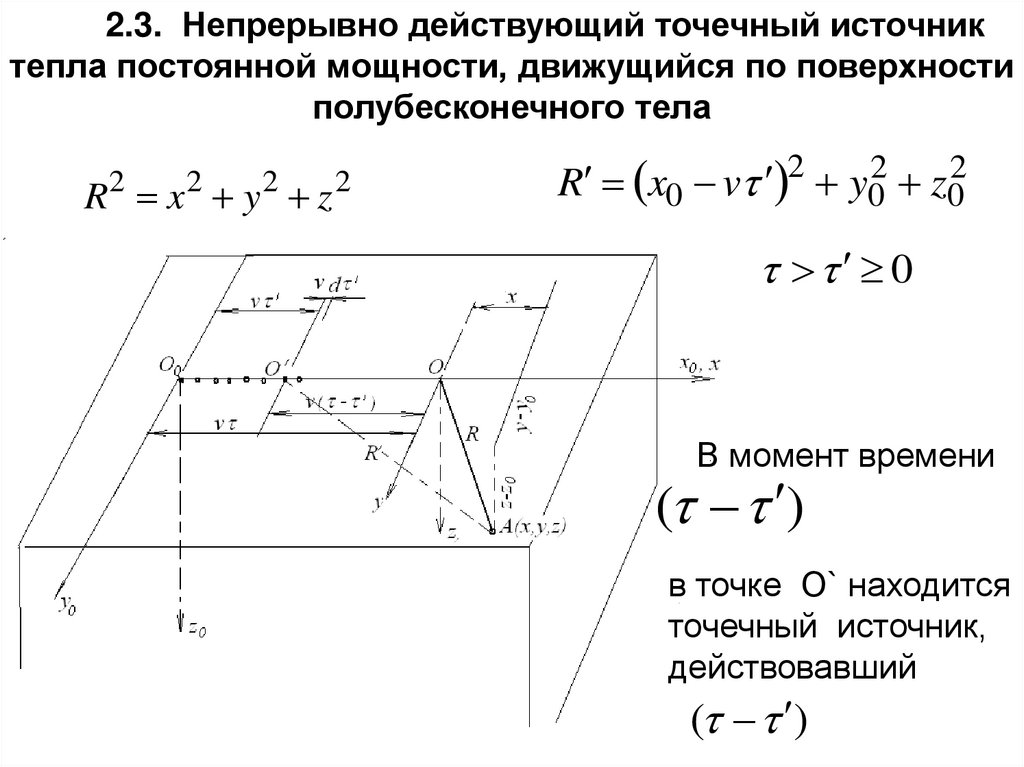

2.3. Непрерывно действующий точечный источниктепла постоянной мощности, движущийся по поверхности

полубесконечного тела

R x y z

2

2

2

2

R x0 v 2 y02 z02

0

В момент времени

( )

в точке О` находится

точечный источник,

действовавший

( )

93.

Элемент теплаdQ qd

от точечного источника тепла, вспыхнувшего в момент времени

за время вызовет к моменту времени

приращение температуры

x0 v 2 y02 z02

d R,

exp

3

2

4

CV 4

2qd

(Чтобы учесть полупространство, мощность удваиваем)

Температуру R, найдем, интегрируя d R, :

x0 , y0 , z0 , d R,

0

x0 v 2 y02 z02

x0 , y0 , z0 ,

exp

3

4

0 CV 4 2

2qd

94.

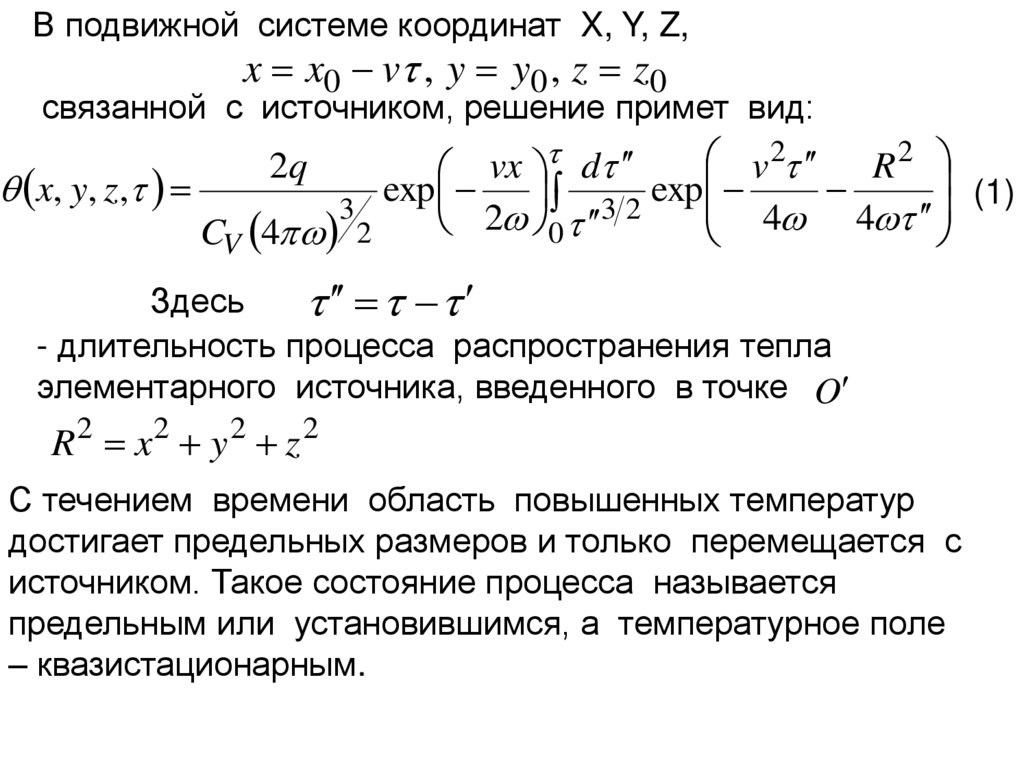

В подвижной системе координат X, Y, Z,x x0 v , y y0 , z z0

связанной с источником, решение примет вид:

2

2

d

vx

v

R

(1)

x, y, z,

exp

exp

3

32

4 4

2

0

CV 4 2

2q

Здесь

- длительность процесса распространения тепла

элементарного источника, введенного в точке O

R2 x2 y 2 z 2

С течением времени область повышенных температур

достигает предельных размеров и только перемещается с

источником. Такое состояние процесса называется

предельным или установившимся, а температурное поле

– квазистационарным.

95.

2.4. Уравнение предельного состояния процессараспространения тепла точечного источника постоянной

мощности, движущегося с постоянной скоростью по

поверхности полубесконечного тела

R2

2

u

Интеграл (1) в пределах от 0 до подстановкой

4

приводится к известному определенному интегралу:

m2

u 2

u du

e

2

e 2m

(2)

2

После преобразований с учетом (2) уравнение предельного

состояния процесса распространения тепла точечного

источника постоянной мощности, движущегося с постоянной

скоростью по поверхности полубесконечного тела

принимает вид [Н.Н.Рыкалин]:

0

R, x

vx vR

exp

2 R

2 2

q

96.

Л. №6.2.5. Предельное состояние нагрева

полубесконечного тела неподвижным непрерывно

действующим источником тепла постоянной мощности

При длительном

нагреве полуограниченного

тела

непрерывно действующим источником теплоты процесс

распространения тепла стремится к предельному состоянию.

При этом решение для температуры в полубесконечном теле

от неподвижного источника теплоты постоянной мощности q

получим из ( ) при v=0

R

q

2 R

Т.е. температура в полуограниченном теле пропорциональна

мощности источника q и обратно пропорциональна

коэффициенту теплопроводности . При постоянных

мощности и коэффициенте теплопроводности температура

обратно пропорциональна расстоянию R от неподвижного

источника теплоты. При этом изотермические поверхности

представляют собой полусферы, а зависимости

97.

Неподвижный точечный источник на поверхностиполубесконечного тела . Температура при коротком

замыкании или точечной сварке.

Для неподвижного точечного источника (при v=0):

Ток короткого замыкания I= 250 А, а напряжение U=1 В.

Мощность точечного источника тепла Ne= 250 Вт.

Коэффициенты теплопроводности медной плиты:

Ne

R

= 360 Вт/(мК), Стальной плиты - 40 Вт/(м*К):

2 R

98.

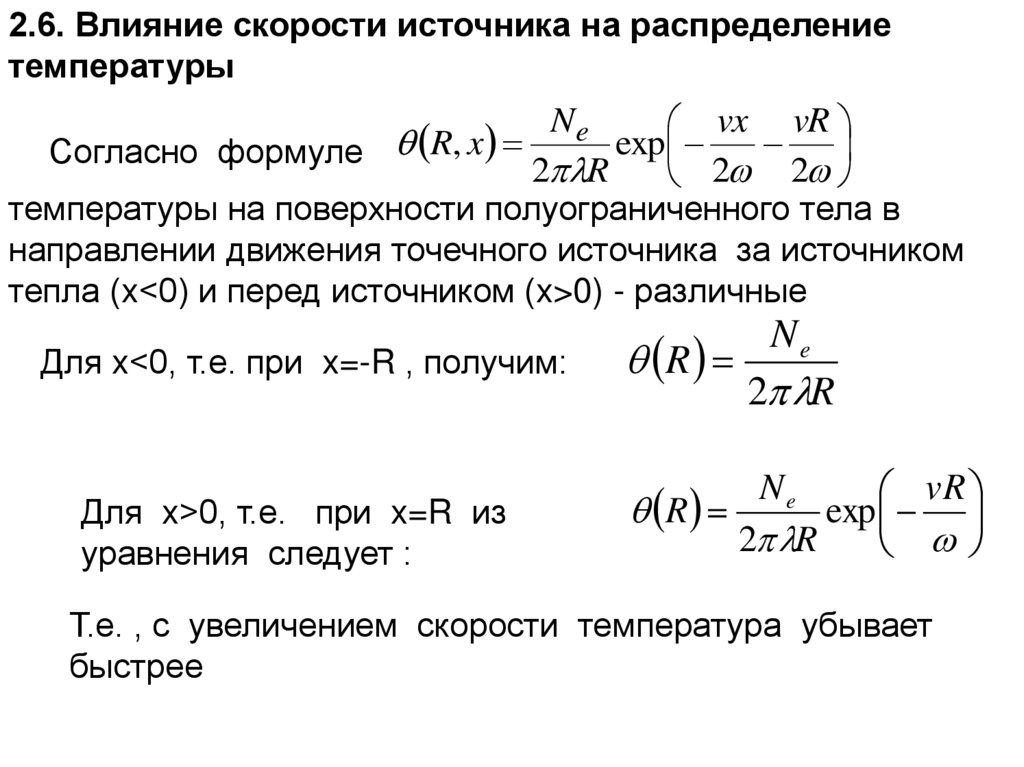

2.6. Влияние скорости источника на распределениетемпературы

Ne

vx vR

exp

Согласно формуле R, x

2 R

2 2

температуры на поверхности полуограниченного тела в

направлении движения точечного источника за источником

тепла (x<0) и перед источником (x>0) - различные

Для x<0, т.е. при x=-R , получим:

Для x>0, т.е. при x=R из

уравнения следует :

Ne

R

2 R

Ne

vR

R

exp

2 R

Т.е. , с увеличением скорости температура убывает

быстрее

99.

Влияние скорости перемещения точечного источника на распределениетемпературы предельного состояния по оси x в полубесконечном теле

При N=250 Вт, =40 Вт/(м*К), =0,000008 м*м/с

100.

Распределение температуры от движущегося источникав направлении оси OY , перпендикулярном скорости,

получим при x=0:

Ne

Ne

v * 0 vR

vR

R

exp

exp

2 R

2 2 2 R

2

Т.е.

в

боковом

направлении

температура убывает

медленнее,

чем

перед

источником

в

направлении

его

движения, но

быстрее, чем за

источником.

1- сварочная ванна, 2 – изотермы, 3 – столбчатые кристаллиты.

101.

2.7. Непрерывно действующий точечный источниктепла

постоянной

мощности,

неподвижный

или

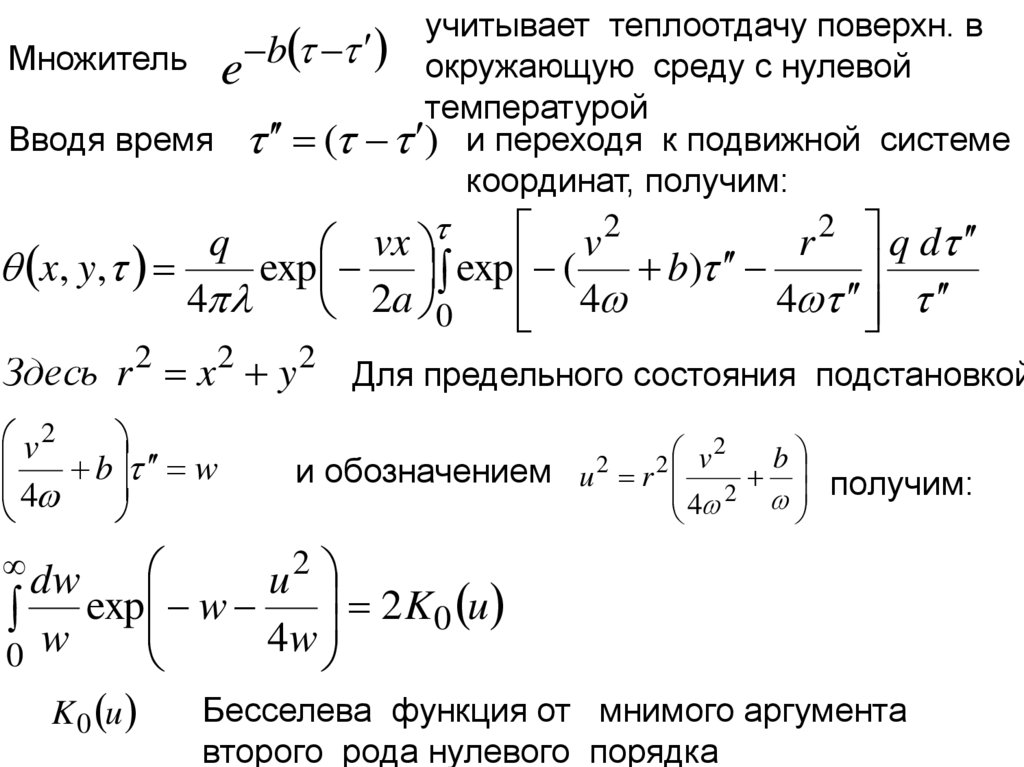

движущийся по поверхности неограниченной пластины

Граничные плоскости пластины

z0 0, z

отдают тепло в окружающую

среду с нулевой температуро

при коэффициенте теплоотда

В неподвижной системе

координат

x0 , y0

температурное поле имеет

вид:

x0 v y02

q d

x0 , y0 , exp

b

4

CV 4

0

102.

учитывает теплоотдачу поверхн. вМножитель e b окружающую среду с нулевой

температурой

Вводя время ( ) и переходя к подвижной системе

координат, получим:

2

2

q

vx

v

r

q d

x, y ,

exp exp (

b)

4

4

2 a 0

4

Здесь r 2 x 2 y 2 Для предельного состояния подстановкой

v2

b w

4

2

v

b

и обозначением u 2 r 2

4 2 получим:

2

u

exp w 2 K 0 u

4w

0 w

dw

K 0 u

Бесселева функция от мнимого аргумента

второго рода нулевого порядка

103.

С учетом выражения интеграла через бесселеву функцию2

q

v

b

vx

r , x

exp

K0 r

2

2 4 2

Здесь r

u r

v2

b

2

4

2

b

CV

x 2 y 2 -расстояние от точки А до мгновенного

положения О источника тепла

- аргумент функции K 0 u

- коэффициент, учитывающий понижение

температуры пластины в окружающую среду в 1/с

- коэффициент теплоотдачи

Вт м К

2

104.

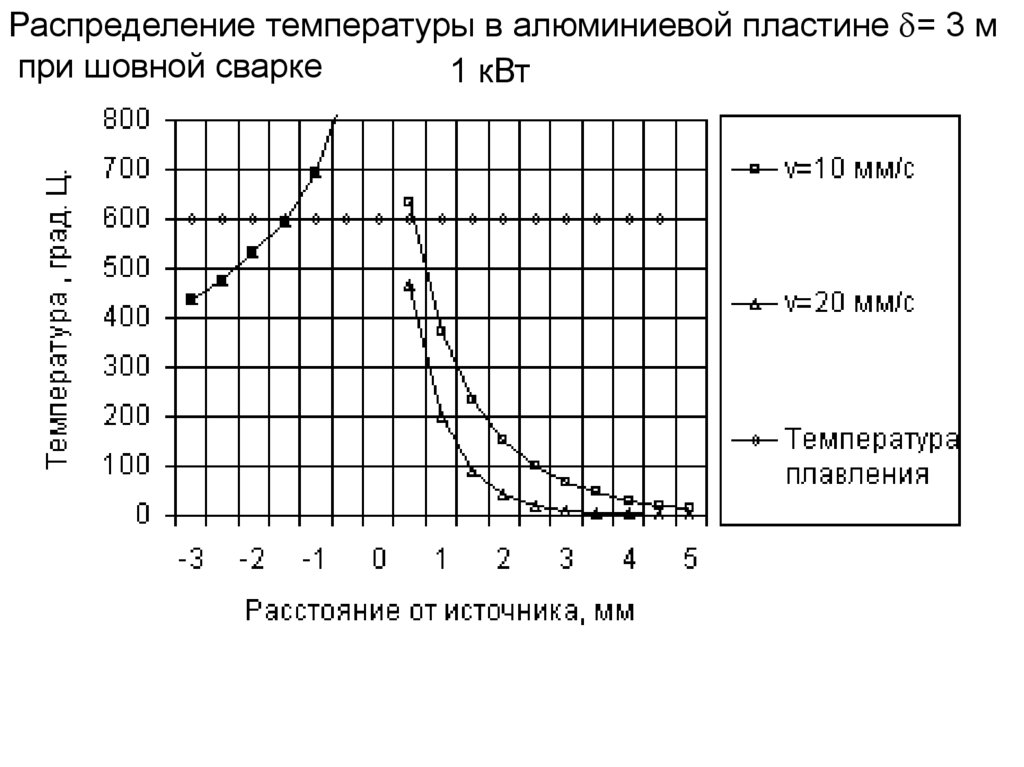

Распределение температуры в стальной пластине = 3 мм1,2 кВт

105.

Распределение температуры в алюминиевой пластине = 3 мпри шовной сварке

1 кВт

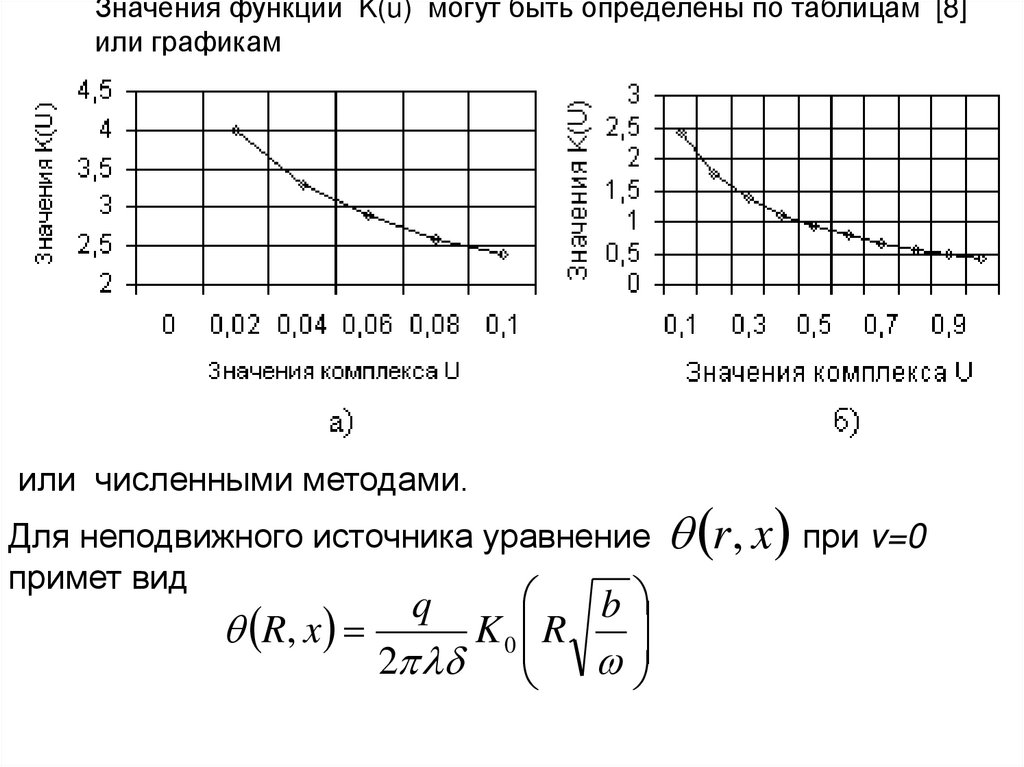

106.

Значения функции K(u) могут быть определены по таблицам [8]или графикам

или численными методами.

Для неподвижного источника уравнение

примет вид

b

R, x

K 0 R

2

q

r, x при v=0

107.

Зависимость температуры от непрерывно действующего источникав стальном полуограниченном теле и в стальной пластине, q=330 Вт.

В пластине тепловой поток больше стеснен, чем в полубесконечном теле .

Поэтому с удалением от источника температура в пластине (кривая 2)

убывает медленнее, чем в полубесконечном теле (кривая 1)

108.

2.8. Метод быстродвижущихся источников теплаН.Н.Рыкалиным было замечено, что при перемещении

источника тепла с большой скоростью нагретая область

располагается узкой полосой вдоль скорости его

перемещения.

При этом теплота распространяется в основном в

направлении, перпендикулярном оси перемещения источника,

что позволяет существенно упростить расчетные схемы,

описывающие процесс распространения тепла.

В предельном случае v тепло источника распределено

равномерно по оси перемещения и будет распространяться

только перпендикулярно этой оси

109.

На каждой изотерме температурного полябыстродвижущегося источника можно выделить участок,

очертание которого приближается к прямой, параллельной

оси OX. На этом участке тепло распространяется практически

только в направлении, перпендикулярном оси OX. Тепловой

поток, параллельный оси OX незначителен и им можно

пренебречь. При этом производные в направлении осей OY и

OZ значительно больше, чем в направлении OX

дТ

ду

дТ

дТ

,

ду

дх

дТ

дТ

.

дz

дх

110.

Температура от непрерывно действующего источникатепла, движущегося по поверхности пластины.

Поведем в пластине две бесконечно близкие параллельные

плоскости, перпендикулярные оси OX, не пропускающие

тепла и выделим т.о. стержень толщиной dx (рис.)

Для неподвижного

точечного (линейного)

мгновенного источника

температура описывалась

уравнением:

x2

T x,

exp

1

4

CV 4 2

Q2

Так как тепло распространяется в направлении оси OY,

заменим x на y0

111.

Приращение количества тепла от точечного источника:x q

dQ qd qd dx

v v

q

При этом интенсивность источника тепла Q2

v

b ,учитывающего теплоотдачу

e

С учетом множителя

поверхности пластины, где b 2

CV

Уравнение процесса распространения тепла в пластине

от быстродвижущегося линейного источника будет:

y02

T y0 ,

exp

b

4w

v 4 CV

q

112.

2.9. Температурное поле в полуплоскости отдвижущегося равномерно распределенного источника

тепла

y v

x, x, y

Схема к расчету температуры в полуплоскости от

быстродвижущегося равномерно распределенного источника

тепла

113.

Нестационарное температурное поле стержняx

x, x erfc

2

qc

ierfcU

2q c

x

ierfc

dx

2

U erfcWdW

1 U 2

e

UerfcU

температура торца стержня

2 qc

2 qc

0,

CV

0,

2 qc

114.

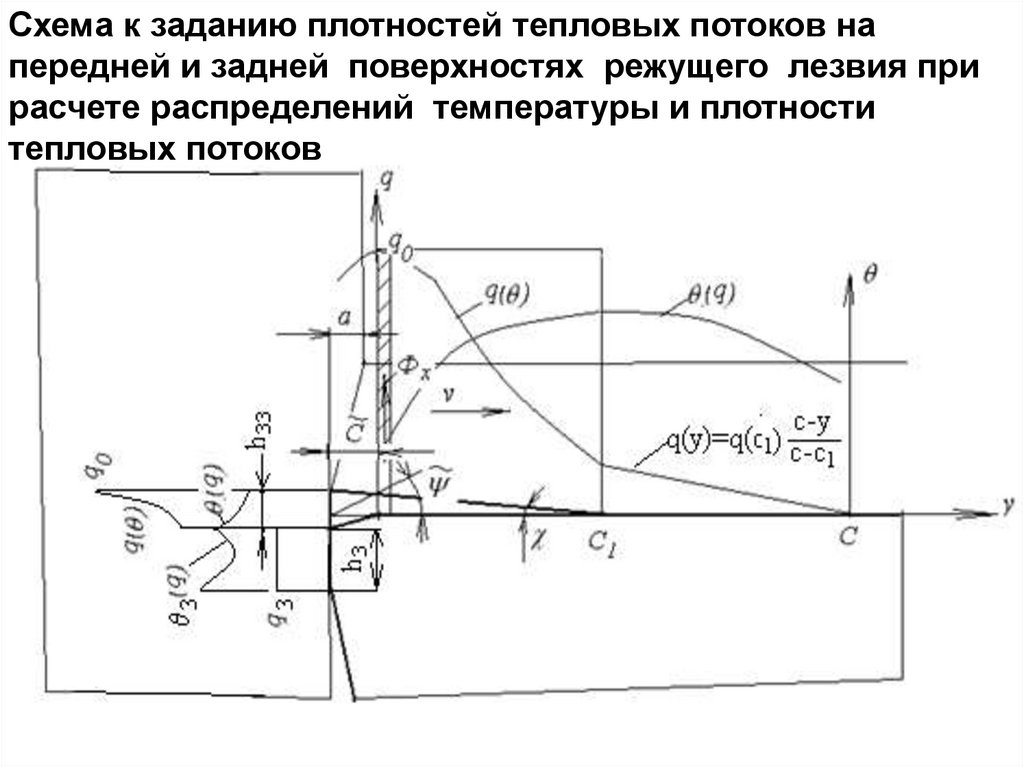

29. Схема и расчет температуры на укороченнойпередней поверхности от

быстродвижущегося

равномерно распределенного источника тепла

y

v1

Для условий резания (f=1 мм,

v1 1 м / с )

время нагрева стержня

0,001 с

все тепло от источника поступает

только в стержень (в стружку)

115.

при определении приращения температуры в полуплоскостимощность источника тепла необходимо удвоить:

1 qф 1

T x, y

CV

y

v1

0

1

x2

exp

y

y

4

v1

v1

d y

v1

на контактной поверхности резца со стружкой приращение

температуры Т 0, y

2 qф

Т 0, y

CV

y

v1

q ф q F v1

Т 0, y

2 qF Sb

Т пл

S b CV Т пл

v1 v

va y 1

2 qF

A1 Pe ,

a

Sb

Sb

va

y1

Pe , A1

,

1

CV Т пл a

116.

2.10. Оценка погрешностей и области применения методабыстродвижущихся источников

x, y

X

U X , Y

Y ierfc

0, f

2 Y

,

v

X

x,

f

Y

y

f

0, f ,

x

f v ,

y f .

Поле относительных

температур U(X,Y)в

безразмерных

координатах X и Y

117.

6При 8 10 м c ,

2

v 1 м / c, f 1 мм

x 0.9 10 5 , y 1 10 3

Сопоставление изотерм температурного

поля в с учетом масштабных

коэффициентов

118.

Воспользовавшись формулойx

x, x erfc

2

qc

вычислим угол

2qc

x

ierfc

dx

2

Б

1

2 2

д дx

1 ierfcZ

Б arccos

arccos 1

Z

grad

vy erfcZ

x v

Z

.

2 y

,

119.

Глубина проникновениятепла

при X>3

U(X,Y) < 0,02

Зависимость погрешности вычисления

градиента температурного поля методом

быстродвижущихся источников тепла от

критерия Ре

L 3

f

v

.

120.

При8 10 6 м2 с , v 1 м / с, f 1 мм

x 0.9 10 5 , y 1 10 3

потоки вдоль оси y будут иметь место и

вызовут выравнивание температуры

(0,y), изотермы будут еще более

пологими.

p Б

Воспользовавшись формулой

x,

2qc

вычислим угол

ierfc

Б

x

2

121.

12 2

д дx

1 ierfcZ

Б arccos

arccos 1

Z

grad

vy erfcZ

где

x v

Z

.

2 y

При Z>1,45 тепловые потоки и

температуры менее 2% от потоков и

температур при Z=0

,

122.

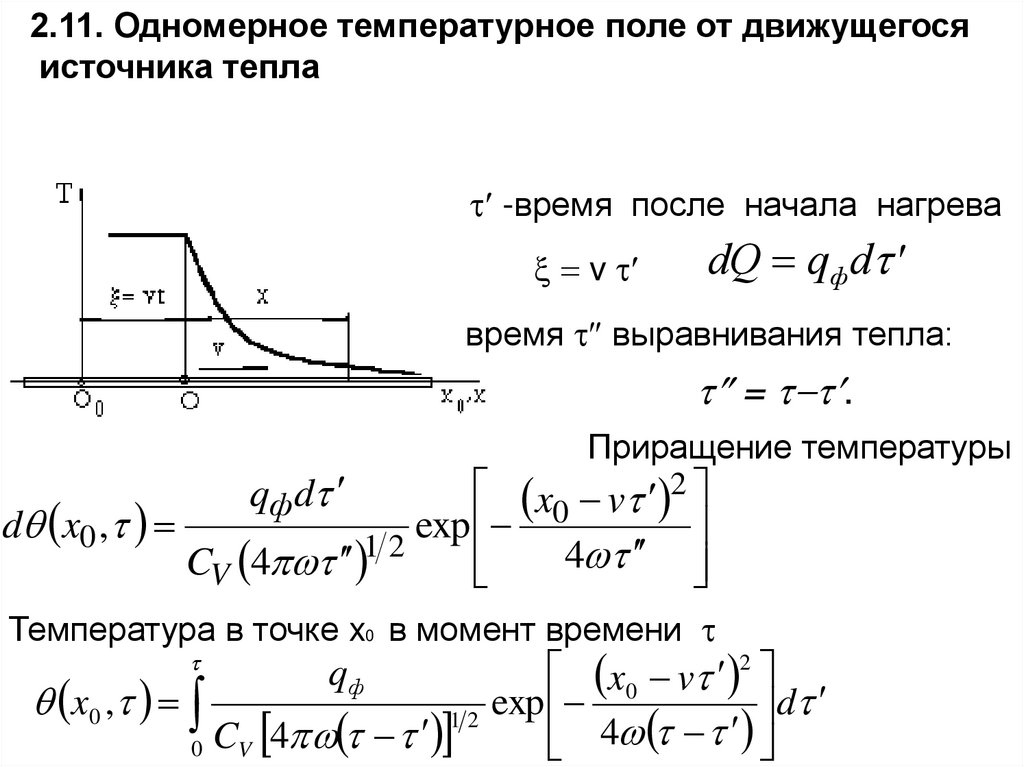

2.11. Одномерное температурное поле от движущегосяисточника тепла

-время после начала нагрева

v

dQ qф d

время выравнивания тепла:

= .

Приращение температуры

x0 v 2

d x0 ,

exp

1

2

4

CV 4

qф d

Температура в точке x0 в момент времени

x 0 ,

qф

12

0 CV 4

x0 v 2

exp

d

4

123.

при и, соответственно, при = .qф

vx

exp , x 0,

vCV

x

qф

, x 0.

vCV

Зависимости температуры стержня

от расстояния от движущегося

источника тепла с плотностью

теплового потока q 6,57 МДж м

ф

124.

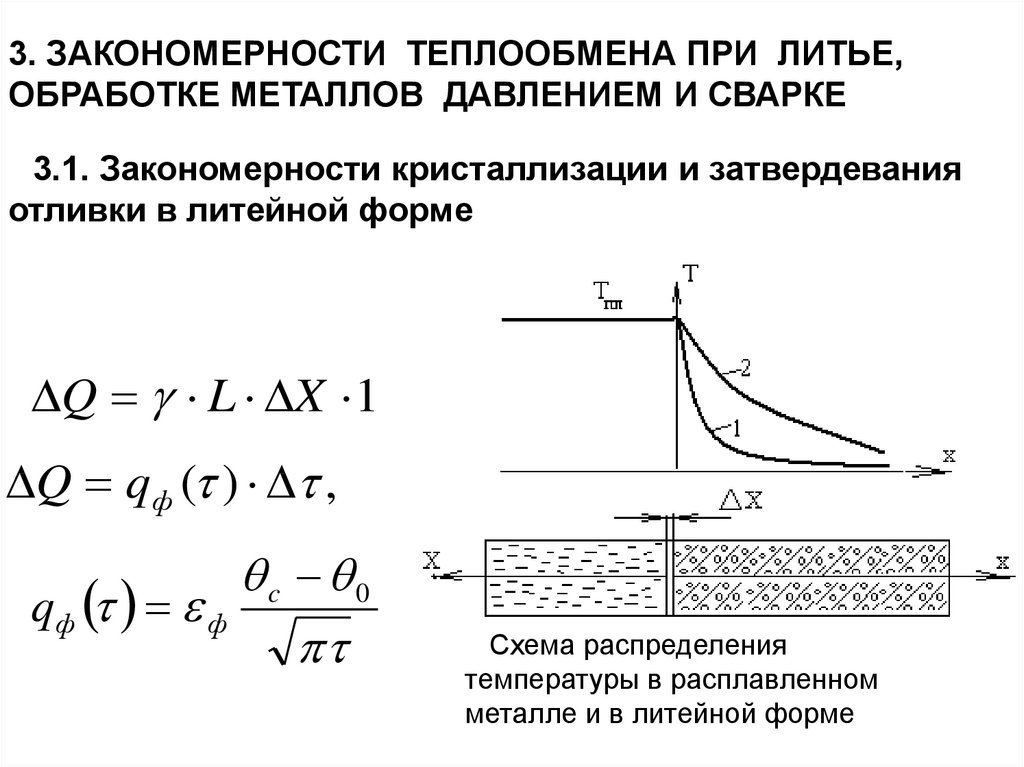

3. ЗАКОНОМЕРНОСТИ ТЕПЛООБМЕНА ПРИ ЛИТЬЕ,ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ И СВАРКЕ

3.1. Закономерности кристаллизации и затвердевания

отливки в литейной форме

Q L X 1

Q qф ( ) ,

c 0

q ф ф

Схема распределения

температуры в расплавленном

металле и в литейной форме

125.

X qф ф с 0U lim

.

L

L

0

ф с 0 d

с 0

2

X

ф

L

L 0

Изменение плотности теплового потока и толщины затвердевшего

слоя отливки с течением времени (а) и распределение скорости

кристаллизации по толщине стенки отливки (б).

126.

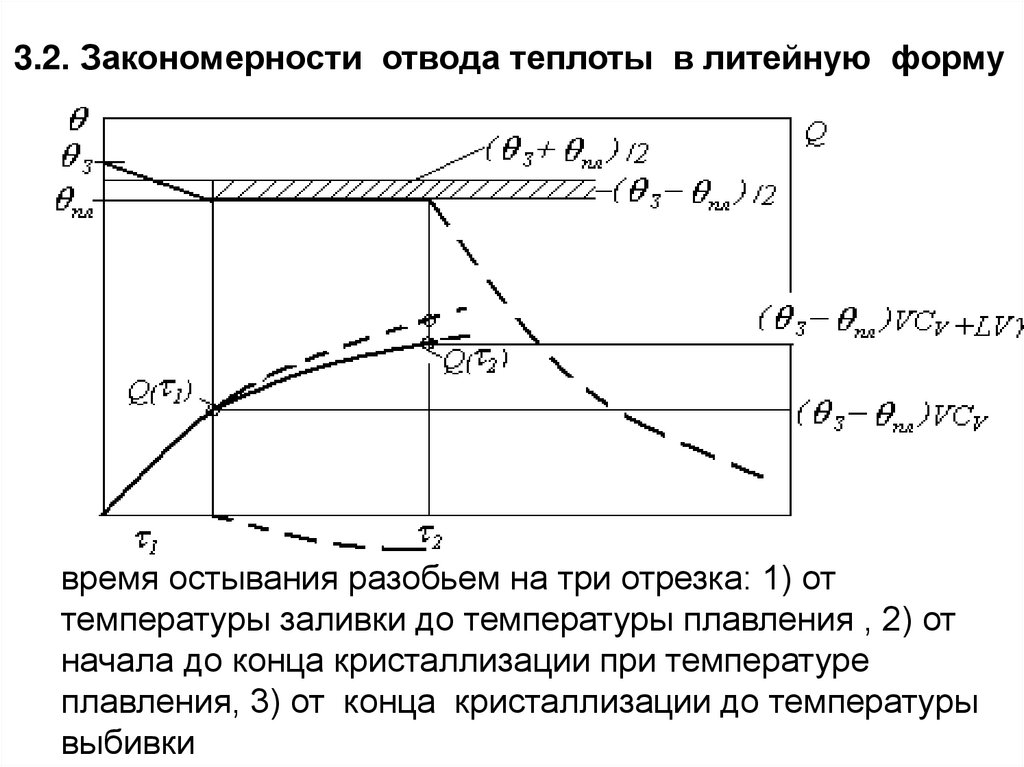

3.2. Закономерности отвода теплоты в литейную формувремя остывания разобьем на три отрезка: 1) от

температуры заливки до температуры плавления , 2) от

начала до конца кристаллизации при температуре

плавления, 3) от конца кристаллизации до температуры

выбивки

127.

Для первого интервала примем температуру на торце стержня постояннойравной средней температуре:

З пл

1с

2

Количество теплоты, которое необходимо отвести для остывания расплава

до температуры плавления равно:

Q1 з пл VCV

Зависимость отводимого количества теплоты от времени :

Q1

2 ф

1с 0 F 1 CVфV 1с 0

2

ф 1

V

Приравнивая два выражения для количества теплоты ,

найдем время остывания до начала кристаллизации:

З пл 1

1

З пл 1 2 0 пл

2

V F

ф

2

СV

СV ,ф

2

F 2

128.

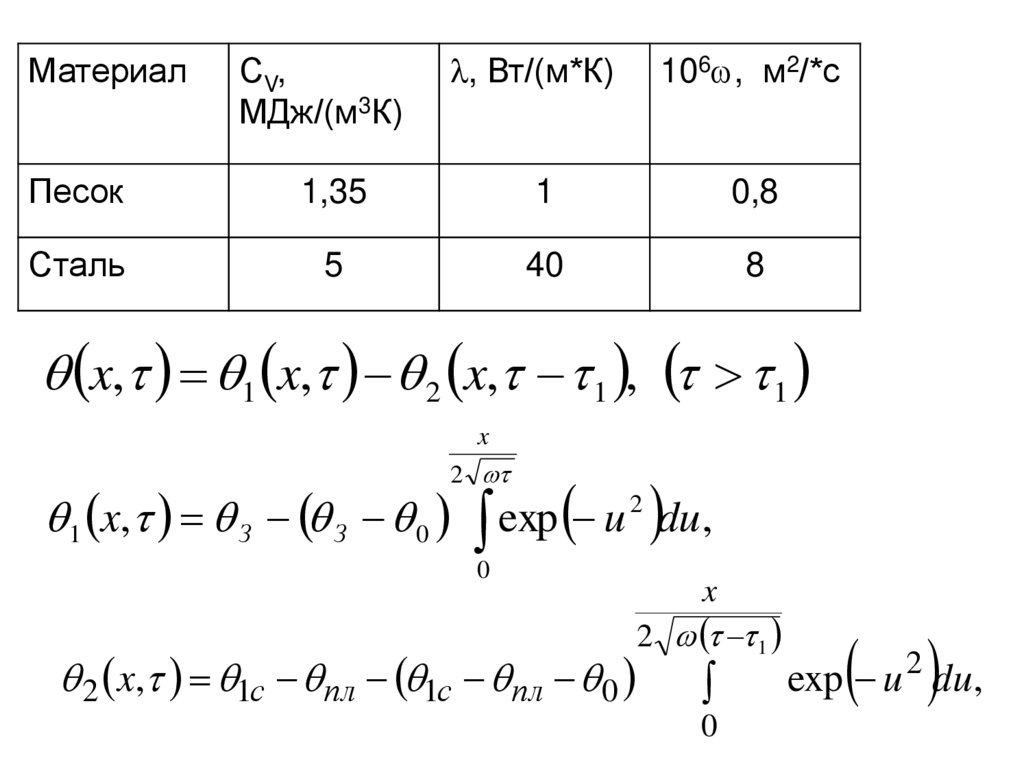

МатериалСV,

МДж/(м3К)

, Вт/(м*К)

106 , м2/*с

Песок

1,35

1

0,8

Сталь

5

40

8

x, 1 x, 2 x, 1 , 1

x

2

1 x, З З 0

exp u du,

2

0

2 x, 1с пл 1с пл 0

x

2 1

0

exp u 2 du,

129.

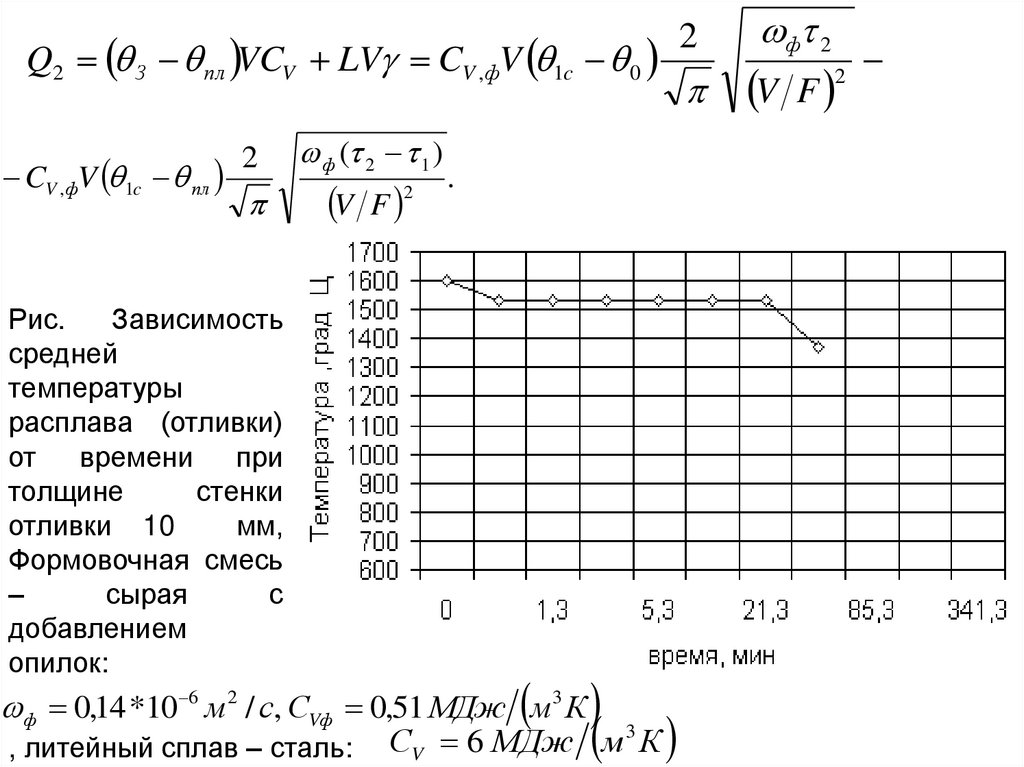

Q2 З пл VCV LV CV ,фV 1c 0CV ,фV 1c пл

2

Рис.

Зависимость

средней

температуры

расплава (отливки)

от времени при

толщине

стенки

отливки 10

мм,

Формовочная смесь

–

сырая

с

добавлением

опилок:

ф ( 2 1 )

V F

2

.

ф 0,14 *10 6 м 2 / с, СVф 0,51 МДж м3 К

3

, литейный сплав – сталь: СV 6 МДж м К

2

ф 2

V F

2

130.

при толщине стенкиотливки 10 мм,

формовочная смесь

– сырая с добавлением

опилок:

ф 0,14 10 6 м 2 / с,

СVф 0,51 МДж м3 К

литейный сплав

– сталь:

СV 6 МДж м 3 К

Закономерности отвода теплоты от заливки расплава до

начала остывания отливки после кристаллизации расплава.

Условия те же, что на рис. 1.6,– равномерная шкала времени.

Q V * CV ( З выб ) M * L

131.

Q V * CV ( З выб ) M * LЗакономерности отвода теплоты от заливки расплава

до начала остывания отливки после кристаллизации

расплава.

Условия те же, логарифмическая шкала

времени,

132.

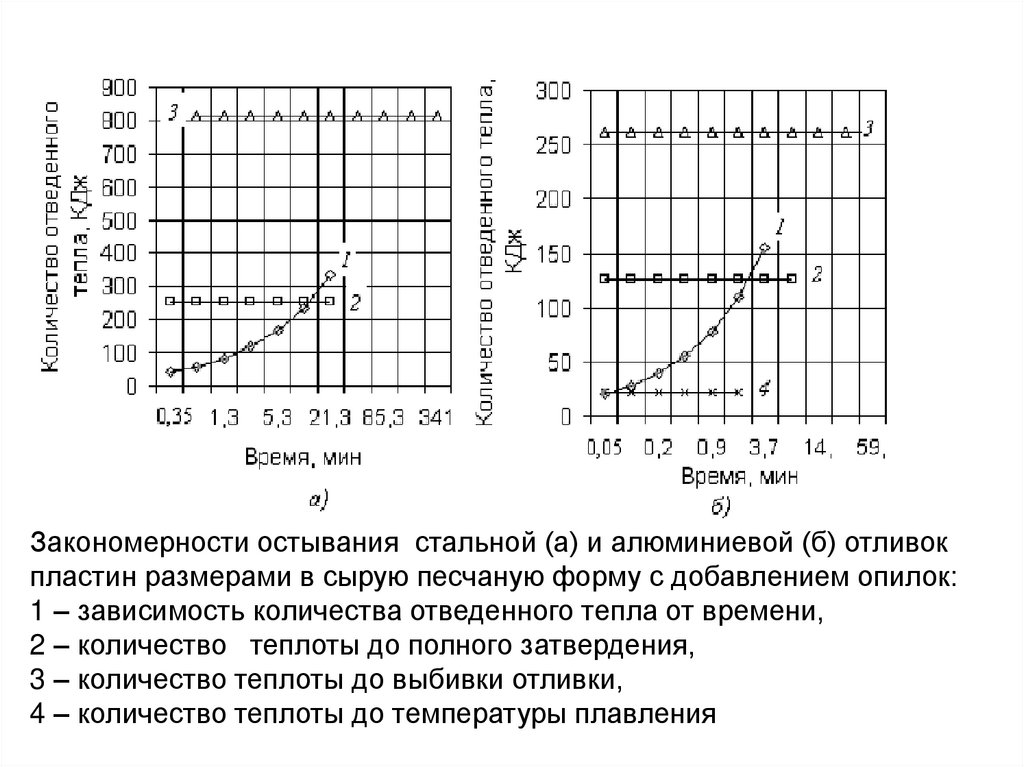

Охлаждение отливок в литейных формах после заливки происходитот температуры заливки до рациональной температуры выбивки.

Продолжительность выдержки в форме определяется

толщиной стенки отливки, свойствами залитого сплава и

литейной формы, температурой выбивки.

Закономерности остывания стальной (а) и алюминиевой (б)

отливок пластин размерами 100*100*10 мм

133.

3.3. Влияние теплофизических характеристик материаловпесчаных

и

металлических

литейных

форм

на

кристаллизацию расплава и остывание отливок

. Схематизация отвода тепла в литейную песчаную форму:

1, 2 - верхняя и нижняя половины литейной формы, 3 стержень, 4 – полость (рабочая часть), 5,6 –верхняя и нижняя

опоки.

134.

Закономерности остывания стальной (а) и алюминиевой (б) отливокпластин размерами в сырую песчаную форму с добавлением опилок:

1 – зависимость количества отведенного тепла от времени,

2 – количество теплоты до полного затвердения,

3 – количество теплоты до выбивки отливки,

4 – количество теплоты до температуры плавления

135.

Теплофизические характеристики песчанойформовочной смеси и некоторых литейных сплавов

,

Сv,

,

1,05

1,89

0,29

0,740338

1700

0,84

1,428

0,17

0,492707

300

1,7

0,51

0,07

0,188944

7200

0,84

6,048

29

13,24356

Чугун серый

7000

0,77

5,39

40

16,68332

Алюминиевые

сплавы

2600

1,15

2,99

290

29,44656

Вид песчаной

смеси

кг/м3

Песок сухой

1600

Смесь сырая

1800

Смесь сухая

Сырая с

опилками

Сталь

с,

кДж

кДж / кг К МДж / м3 К

Вт / м К м 2 К с1 2

0,84

1,344

0,87

1,081333

Теплопроводность песчаной формовочной смеси значительно меньше

теплопроводности компактного кварца и сухого кварцевого песка.

Теплофизические характеристики формовочной смеси снижаются при

добавлении опилок.

136.

Влияние теплофизических характеристик смесиДля регулирования теплообмена в литейную форму

встраивают обладающие высокой теплопроводностью

элементы, называемые холодильниками. Холодильники

обычно изготавливают из чугуна, реже из графита,

магнезита.

137.

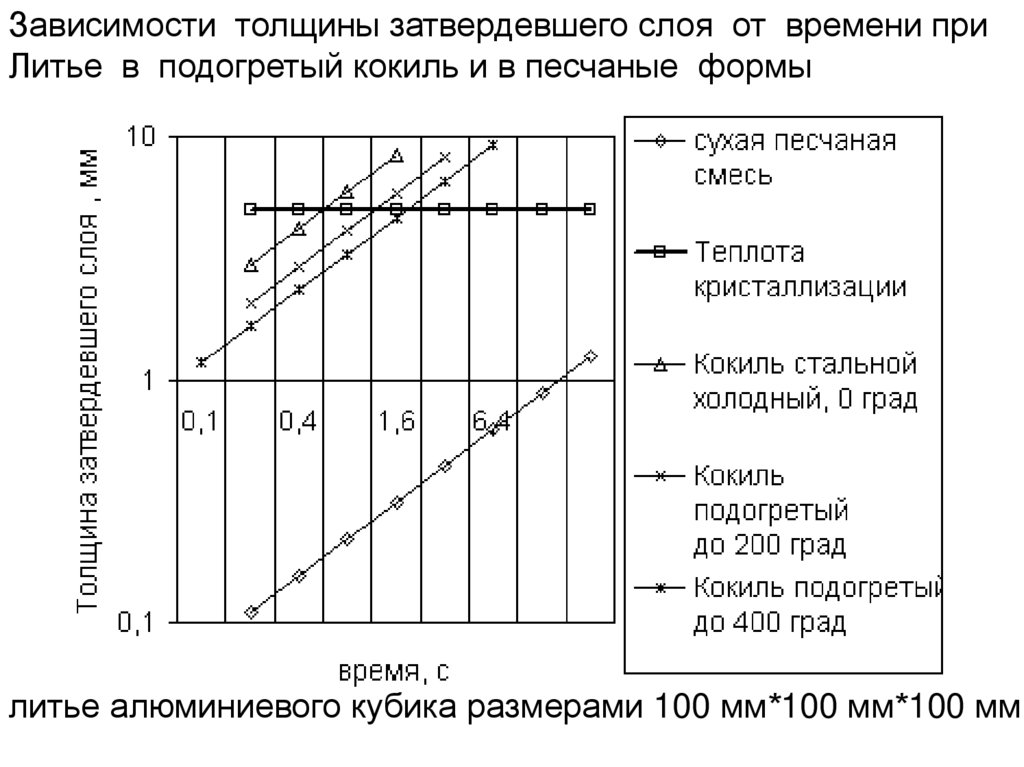

Температуропроводность стальной формы в 40 раз больше,чем формы из сухой песчаной смеси 4,8 *10 6 и 0,12 *10 6 .

время остывания при переходе от песчаной формы

к кокилю сокращается более, чем в 600 раз

138.

Зависимости толщины затвердевшего слоя от времени приЛитье в подогретый кокиль и в песчаные формы

литье алюминиевого кубика размерами 100 мм*100 мм*100 мм

139.

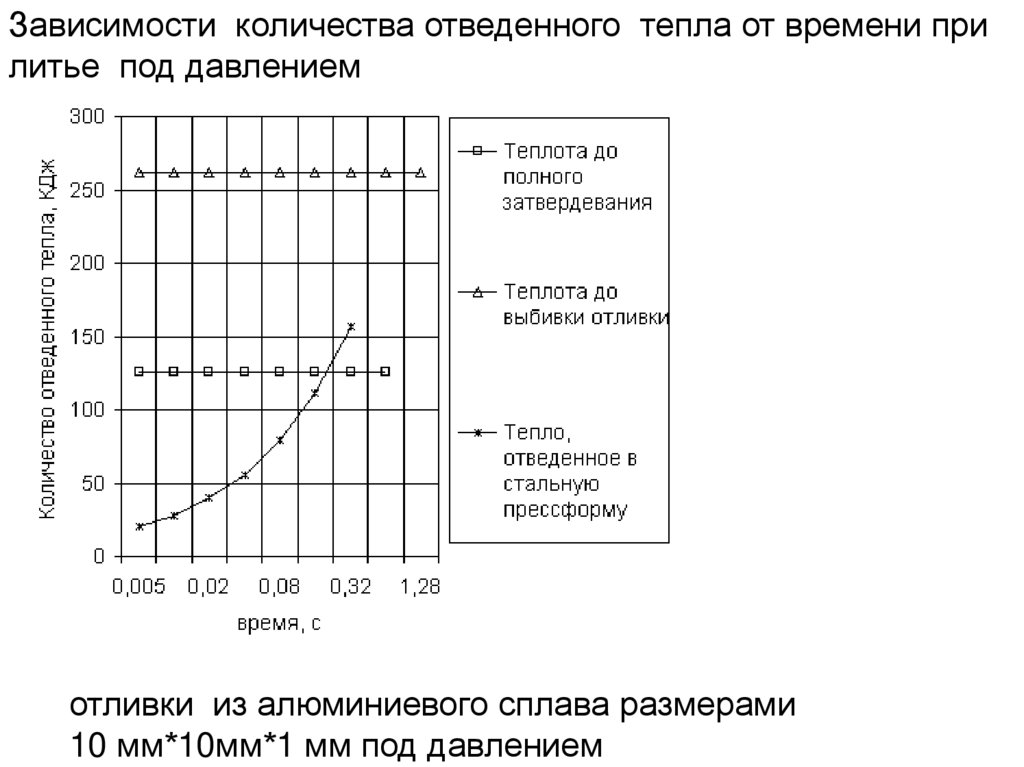

3.4. Теплообмен при литье под давлениемспособ получения отливок из сплавов цветных металлов и

сталей, максимально приближающий размеры и форму

отливки к размерам и форме готовой детали за счет

нагнетания расплава в камеру прессования под давлением

Схема процесса изготовления отливок на машинах

с горизонтальной холодной камерой прессования

140.

Зависимости количества отведенного тепла от времени прилитье под давлением

отливки из алюминиевого сплава размерами

10 мм*10мм*1 мм под давлением

141.

3.5. Теплообмен и температура при горячей прокаткеПри соприкосновении холодного прокатного валка, имеющего

начальную температуру с нагретой до температуры

з

0

заготовкой тепло из заготовки интенсивно поступает в валок

к

з 0

2

- температура на

поверхности

контакта валка с

заготовкой

з 0

qф CV

.

- плотность теплового

потока на торце стержня

142.

Время нагрева «стержня»1 0,16 c.

В частности, при D=0,6 м, =30 , v=1 м/с

1 0,16 c.

При 40 Вт м К СV 5 МДж м К

3

з 0 1000 0 С

средняя плотность теплового потока на участке контакта

валка с заготовкой равна:

qср

1

1

1

0

При b=2,3 м

з 0

2( з 0 )

CV

d CV

40 МДж м 2

1

площадь контакта валка с заготовкой:

F = r b (м ) 0,157 м

2

2

тепловой поток Ф, поступающий в валок:

Ф q ср F 6,3 МВт

143.

Количество тепла Q1, поступившее в валки при прокате однойзаготовки

Пусть масса заготовки равна М=50 000 кг, высота полосы h=0,35 м,

ширина b=2,3 м. Соответственно, длина полосы будет:

L

М

8 м

bh

Время прокатки заготовки при скорости v=1 м/с:

L

1 8 c

v

Количество тепла Q1

2( з 0 )r b L

Q1 qср F 1 CV

7 МДж.

v

в каждый из двух валков при прокате одной заготовки массой

50 тн поступит примерно по 7 МДж теплоты

144.

Температуру за пределами участка вычислим путемналожения (суперпозиции) решений от равномерного

источника плотностью, продленного за пределы участка и

стока тепла той же плотности, действующего за пределами

участка

в конце первого

y

y

y k

1

оборота

l

l

k

k

температура

поверхности валка

снизится с 500 до

до 73,5 С

( 12 11) k 0,147 k

Это вызовет

дополнительное

повышение

контактной

температуры

примерно на 37 С.

145.

Еще через оборот валка остаточная поверхностнаятемпература, вызванная первым контактом, снизится до

величины: ( 24 23 ) 0,1

k

k

однако появится повышение температуры от следующего

контакта и суммарное повышение температуры от подогрева

валка на втором обороте будет:

(( 12 11) ( 24 23 )) * k 0,247 k 123 С

Колебания контактной температуры в рассматриваемом

примере происходят с амплитудой около 400 С и с частотой

около 0,6 Гц.

146.

При непрерывной прокатке заготовки контактная температураувеличивается. Так, например, за 4 оборота валка,

необходимых для прокатки заготовки длиной 8 м и весом 50

тн, контактная температура возрастает от 500 до 620 С

Примерное изменение

начальной

температуры валка и

контактной

температуры с ростом

числа оборотов валка

при прокате одной

заготовки

после проката заготовки и нескольких следующих друг за

другом оборотов валка в контакте с заготовкой необходимо

делать небольшой перерыв для выравнивания температуры.

147.

При полном выравнивании этой теплоты по всей массевалка его начальная температура повысится на величину

Q1

7

0

0

2

C

2

2

CV D 4 l 5 3,14 0,6 4 2,5

Зависимость контактной температуры от числа прокатанных заготовок

С ростом количества прокатанных заготовок суммарное

увеличение температуры валка, вызванное тепловыми

потоками от нагретых заготовок, существенно увеличивается

148.

3.6. Нагрев и охлаждение штампов при горячей штамповкеПусть начальная температура штампа равна =200 ,

а начальная температура заготовки з= 1000 С.

При соприкосновении штампа с нагретой

з 0

заготовкой контактная температура равна

к

600 0С

2

полусумме температур заготовки и штампа:

b штамповых сталей

умеренной теплостойкости

при температуре 600 -700

С составляет около 350250 МПа при достаточно

высокой ударной вязкости

800 кДж/м2

Схема к определению

контактной температуры и

тепловых потоков в штамп

при горячей штамповке

149.

Распределение температуры в глубине штампаx, к к

2

x

2

0

exp u 2 du

три группы штампов : 1- для прессов, 2- для штамповочных молотов,

3- для скоростных молотов и гидровинтовых прессов

Средняя температура поверхностного слоя толщиной около 1 мм ниже,

чем контактная температура (порядка 300 – 500 С)

150.

Плотность теплового потокаПри

з 0

qф CV

.

40 Вт м К СV 5 МДж м 3 К з 0

qср

1

1

1

0

800 0 С

з 0

2( з 0 )

CV

d CV

1

Влияние времени контакта на среднюю плотность теплового потока:

1 - при высокоскоростной штамповке, 2 – при штамповке на молотах,

3- при штамповке на прессах и ГКМ

151.

Количество теплоты, поступившее в штамп (ГКМ) за 1штампование

Q

При

2 СV

c 0 F

c 0 800 1 0,3 с

CV 5 МДж /( м 3 * К )

D=0,2 м,

29 Вт /( м * К )

Q1 190 КДж, Q1000 190 МДж

Нагрев на 1000 штамповок - 300 с,

Выравнивание и охлаждение 25000 с

152.

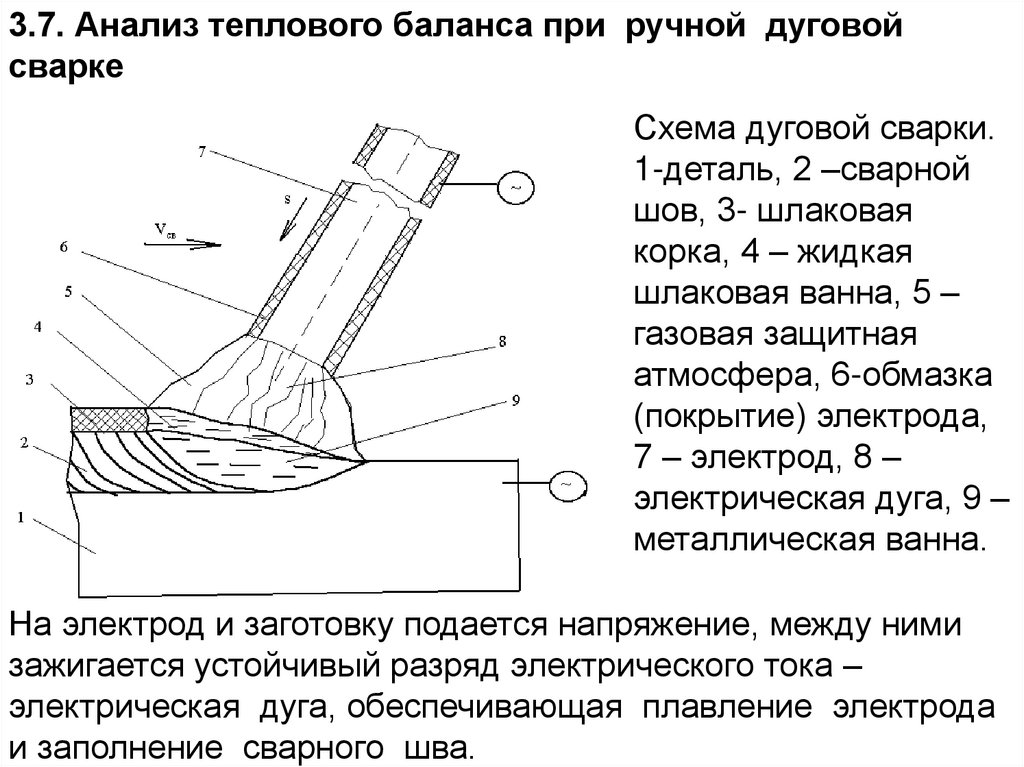

3.7. Анализ теплового баланса при ручной дуговойсварке

Схема дуговой сварки.

1-деталь, 2 –сварной

шов, 3- шлаковая

корка, 4 – жидкая

шлаковая ванна, 5 –

газовая защитная

атмосфера, 6-обмазка

(покрытие) электрода,

7 – электрод, 8 –

электрическая дуга, 9 –

металлическая ванна.

На электрод и заготовку подается напряжение, между ними

зажигается устойчивый разряд электрического тока –

электрическая дуга, обеспечивающая плавление электрода

и заполнение сварного шва.

153.

Схематизация тепловых потоков в электрод и деталь приручной дуговой сварке

сварочные токи до 200 А, мощности источника ( до 3-4 кВт)

154.

Примерный тепловой баланс при ручной дуговой сварке(по Н.Н.Рыкалину)

155.

1. Тепловой поток Фпл, необходимый для плавления металлапри дуговой сврке

Пусть длина шва Lш , шов разделан фасками под 45

2

шириной f . Объем сварного шва равен:

V f Lш

4

Количество тепла, необходимое для нагрева этого объема металла

до температуры плавления:

Q1 VCV ( пл 0 ),

Количество тепла, необходимое для плавления этого объема металла

Время сварки

Q2 LV ,

Lш Lш v0

vсв

v0 vсв

тепловой поток Фпл, необходимый для плавления металла:

Q1 Q2 vсв VCV пл 0 LV vсв

Фпл

.

Lш v0 v0

Lш v0

v0

156.

2.Тепловой поток, поступающий в сварочный электрод придуговой сварке

Электрод - полуограниченный изолированный с поверхности стержень

торец которого находится при температуре плавления электрода.

2 CV

d э2

пл 0

QЭ

Количество теплоты :

4

Тепловой поток в электрод: ФЭ

d Э2

4

СV

пл 0

Lш

v0

3. Тепловой поток, поступающий в деталь при дуговой

сварке

F

длина источника тепла : l a 2 f

F y 2 fy 2vсв , dF 2 fvсв d

y

v св

v

v0

Ip

2 fI a

.

157.

Т.к.F

пл 0

qФ CV

.

Фд qФ dF

0

4

1

СV пл 0 2 fvсв

пл 0 f

la vсв

d

0

l a v0

vсв

.

v0

Израсходованная длина электрода: ls

V

d Э2

f2

4d Э2

Lш

скорость перемещения электрода вдоль него, необходимая

для сохранения постоянной длины дуги

ls

Vvсв

S 2 .

d Э Lш

158.

Баланс тепловыхпотоков при

ручной дуговой

сварке

Соотношение

скоростей

перемещения

и подачи электрода

159.

3.8. Тепловые балансы при различных термическихспособах сварки

Схема автоматической дуговой сварки

сварочные токи до 2000 А, мощности источника (до 30-40 кВт)

160.

Баланс тепловыхпотоков при

автоматической

дуговой сварке.

(Основная

мощность - на

плавление)

Соотношение

скоростей

перемещения

и подачи электрода

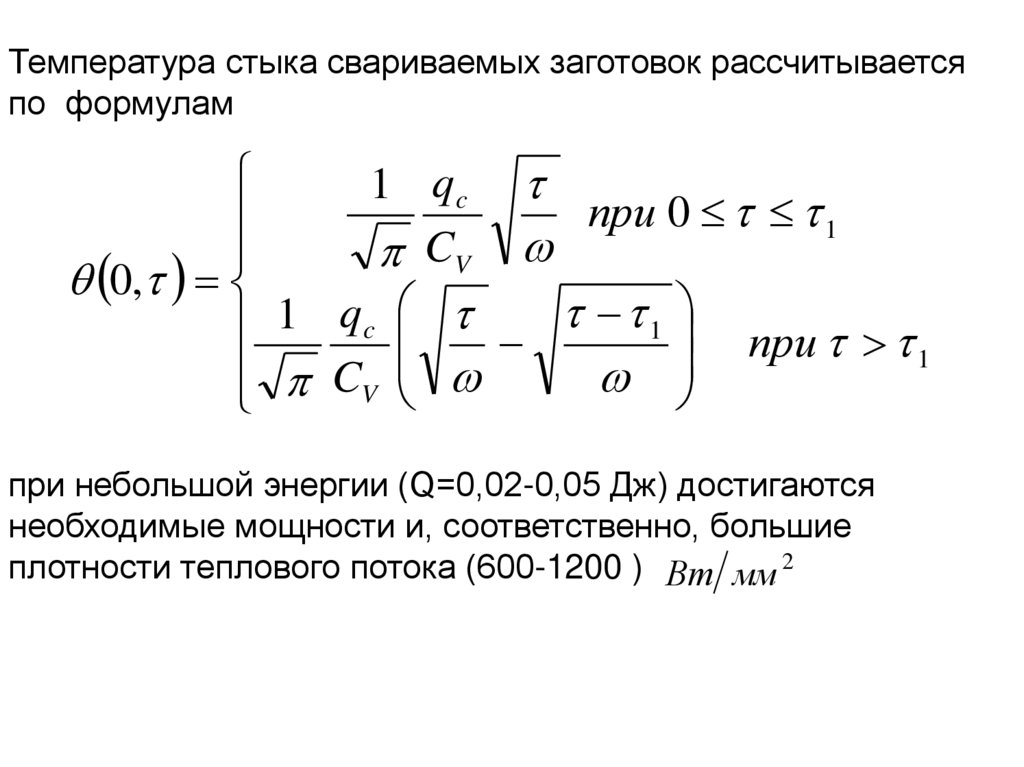

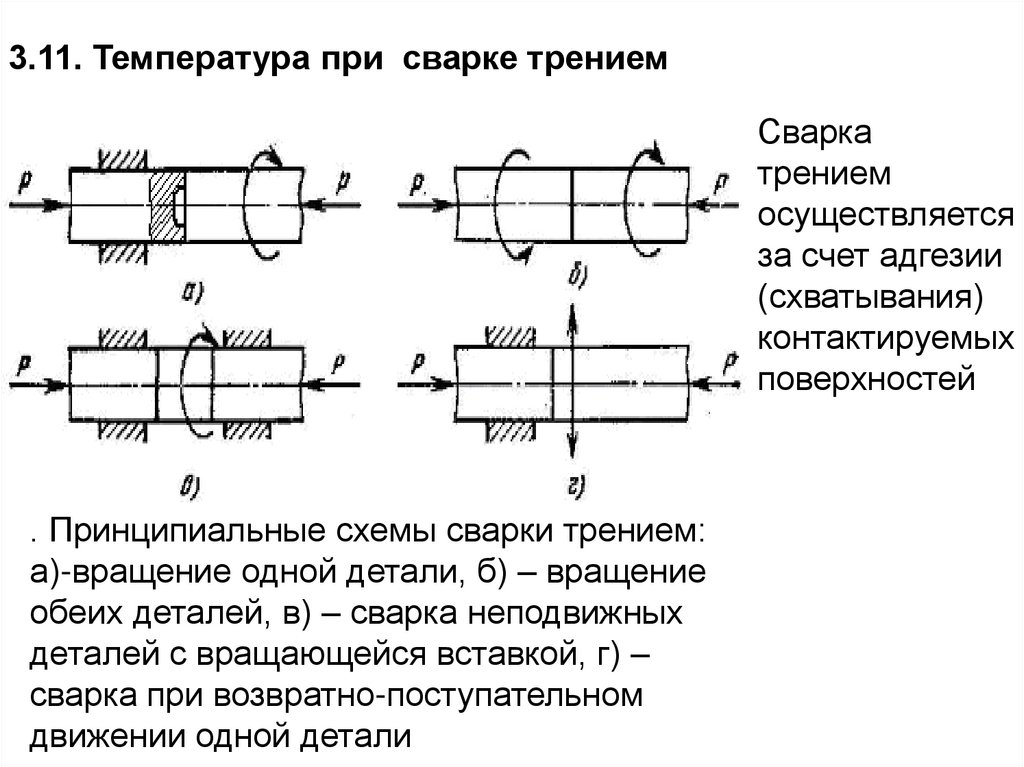

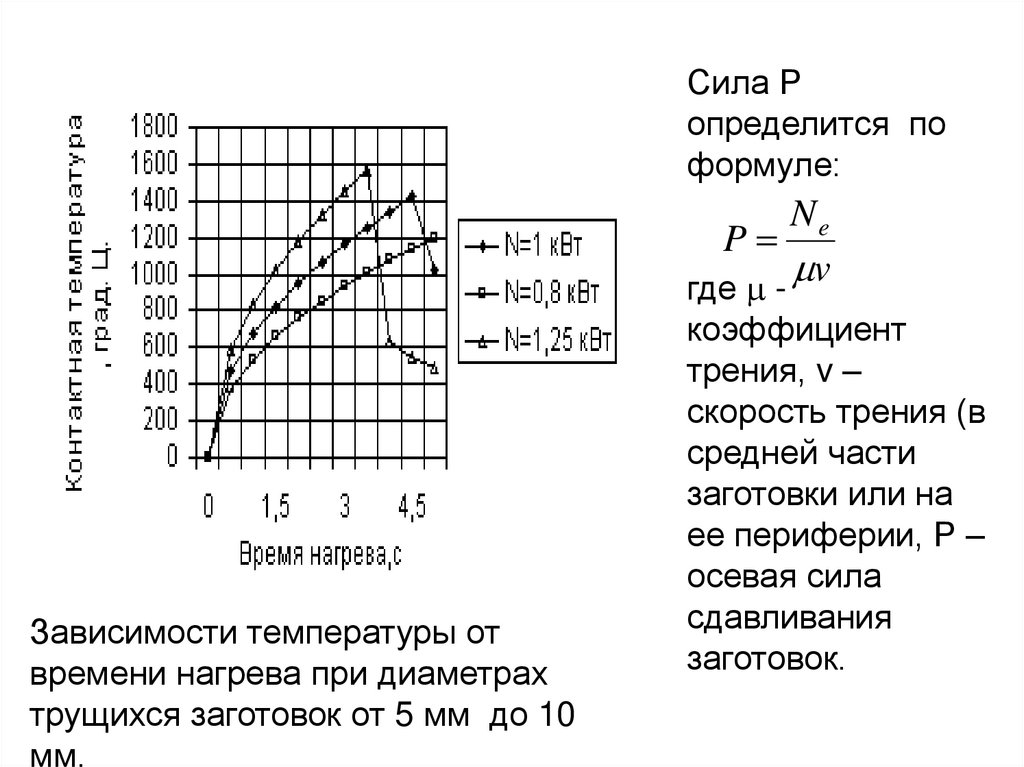

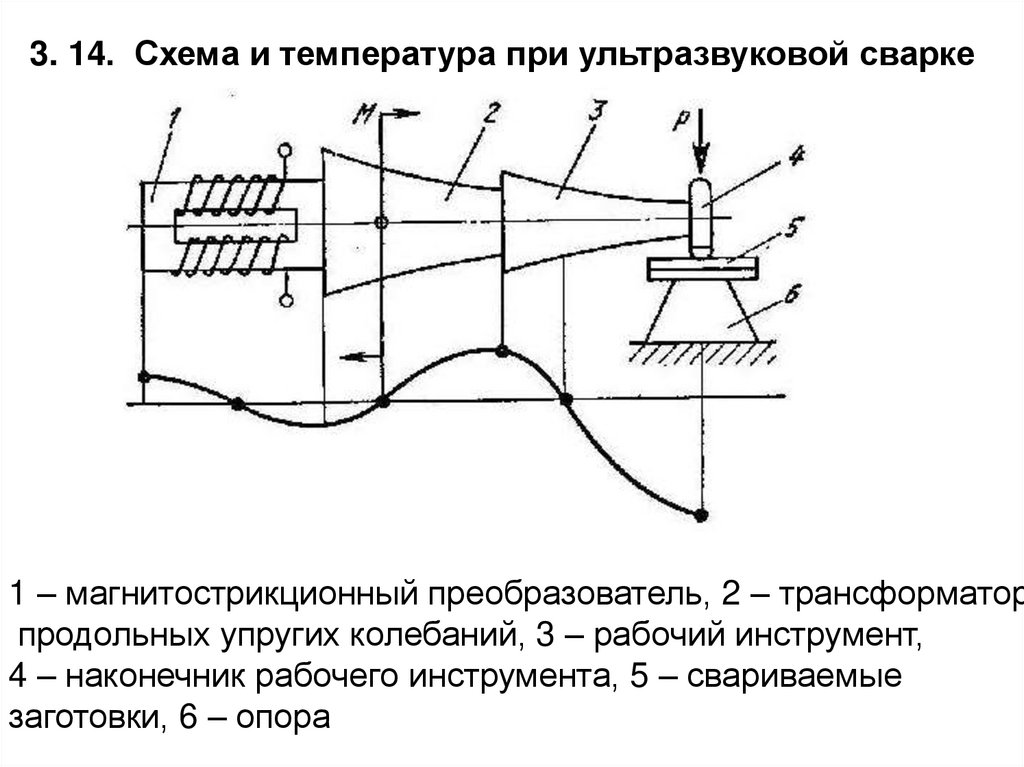

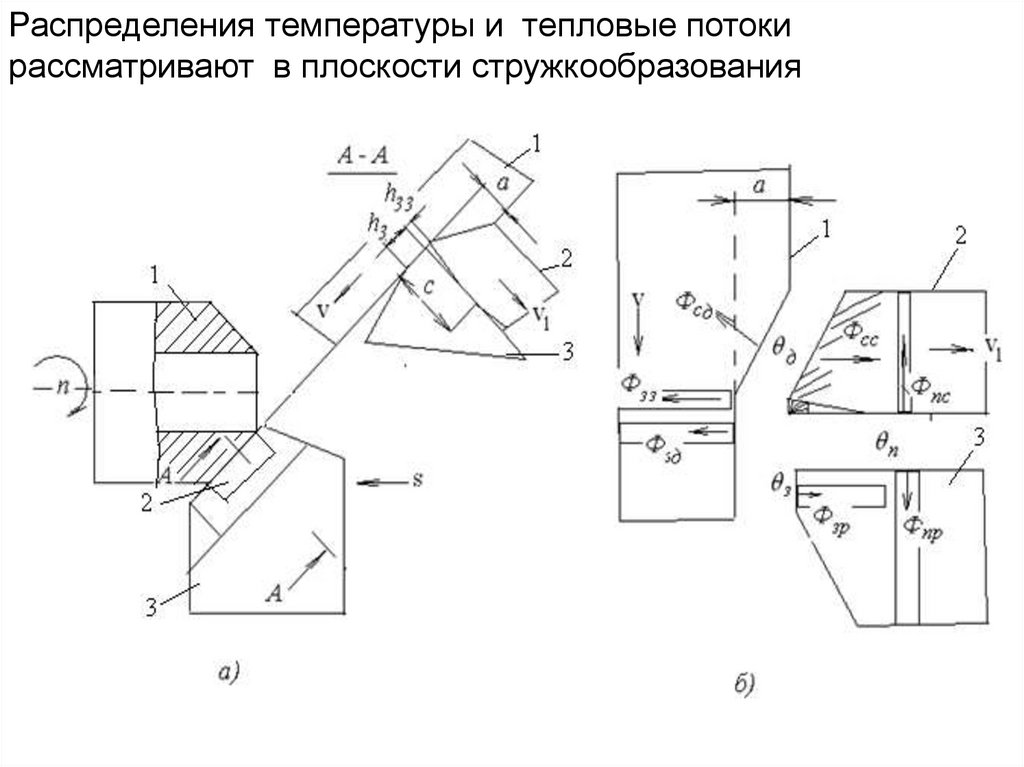

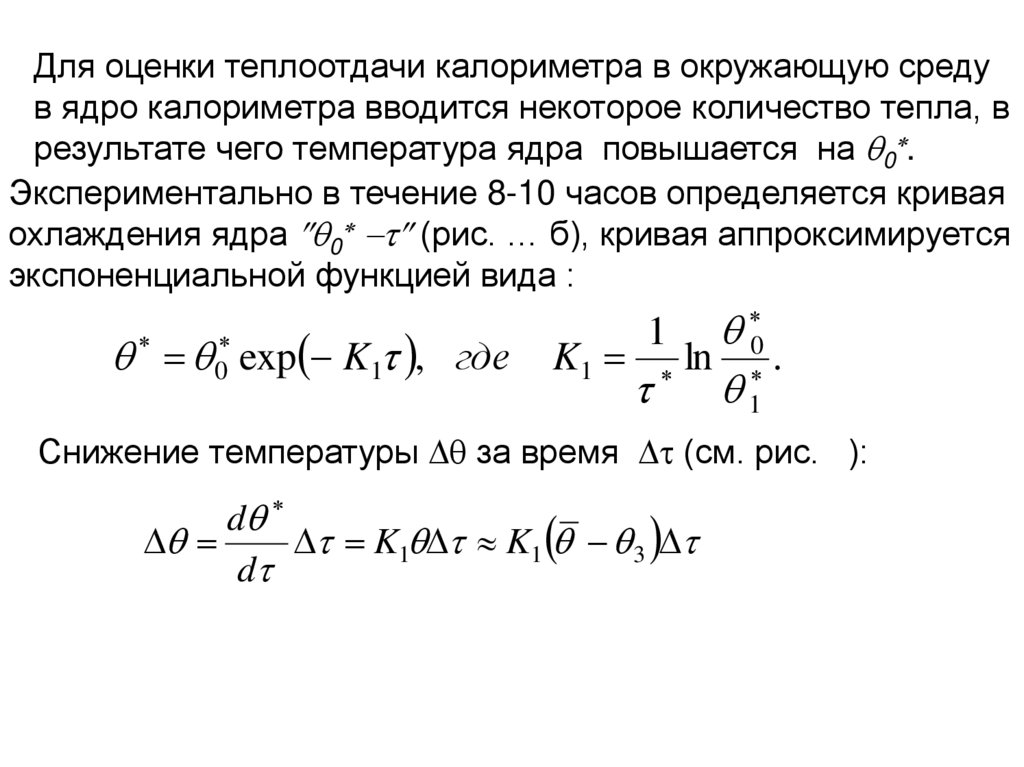

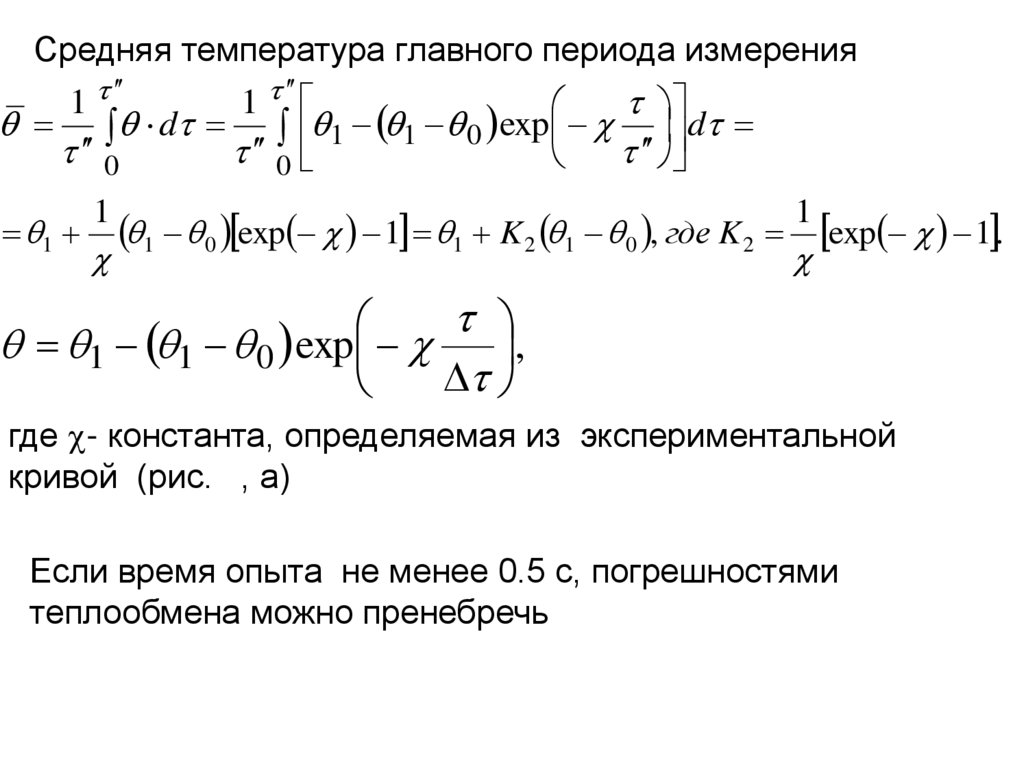

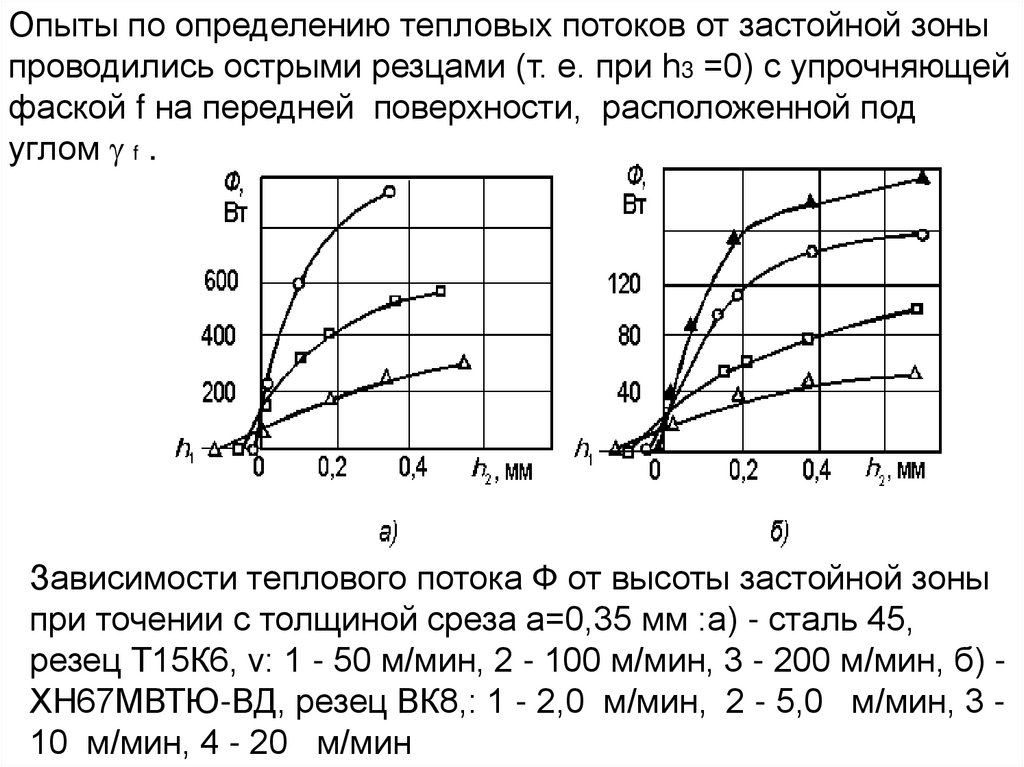

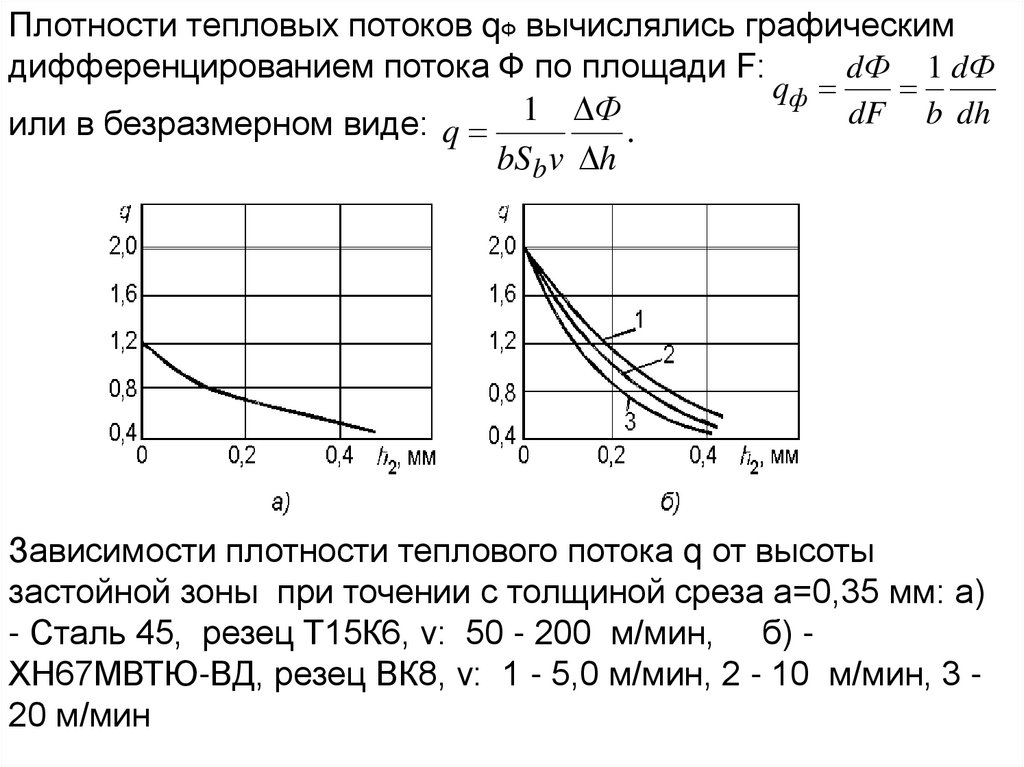

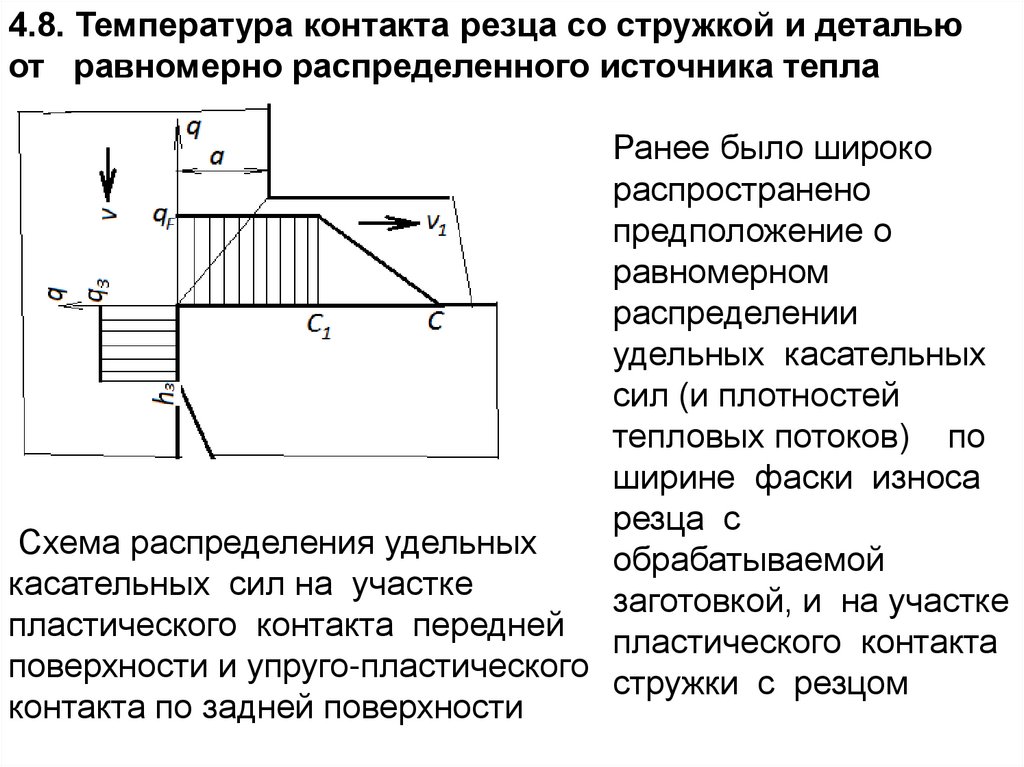

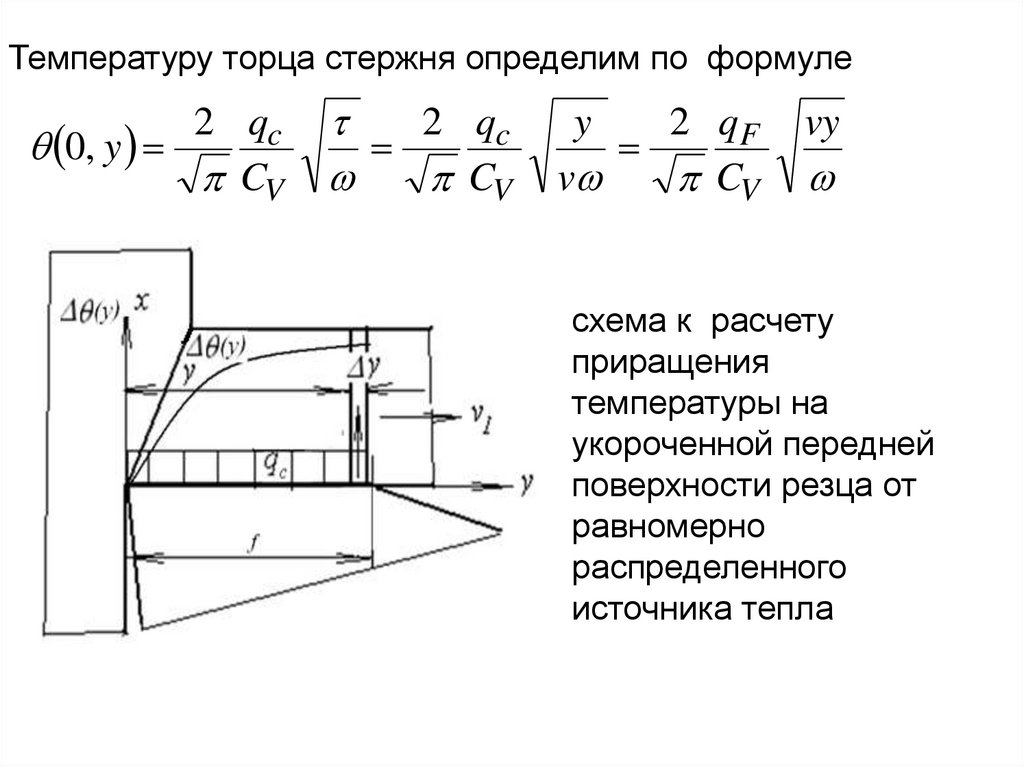

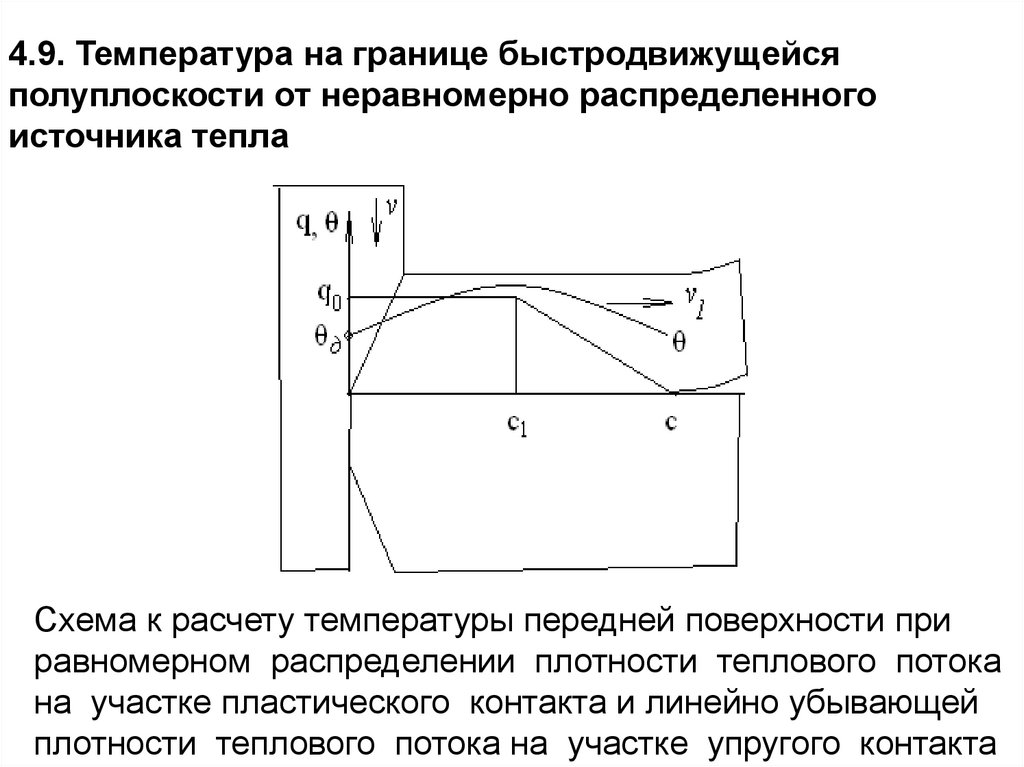

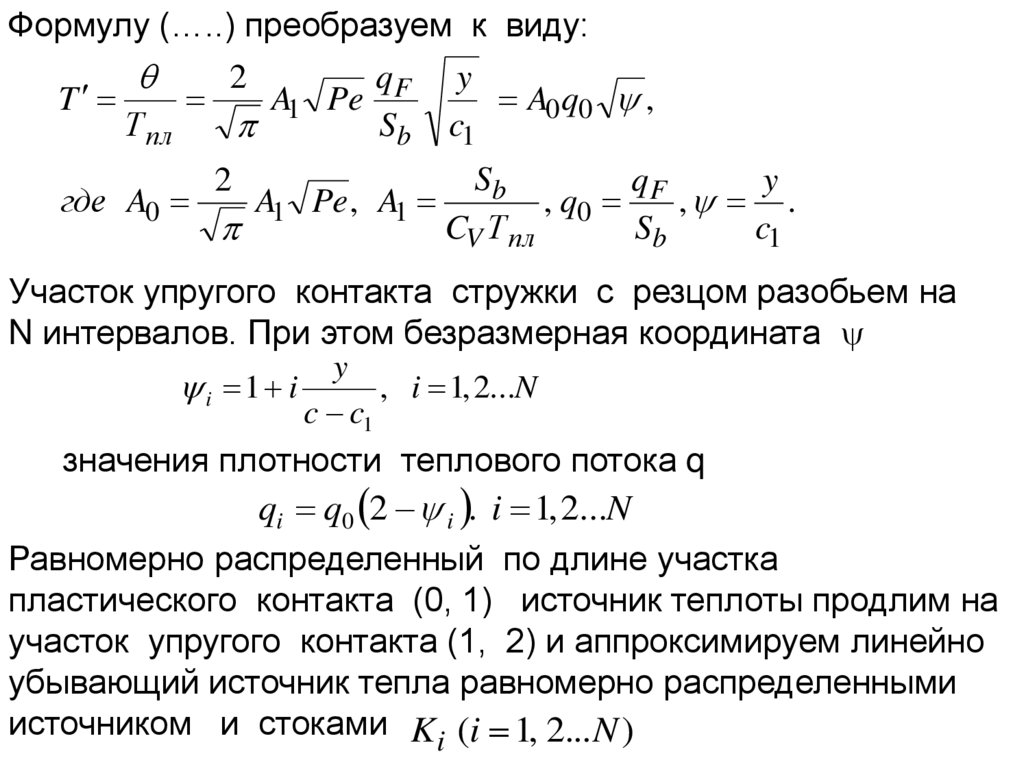

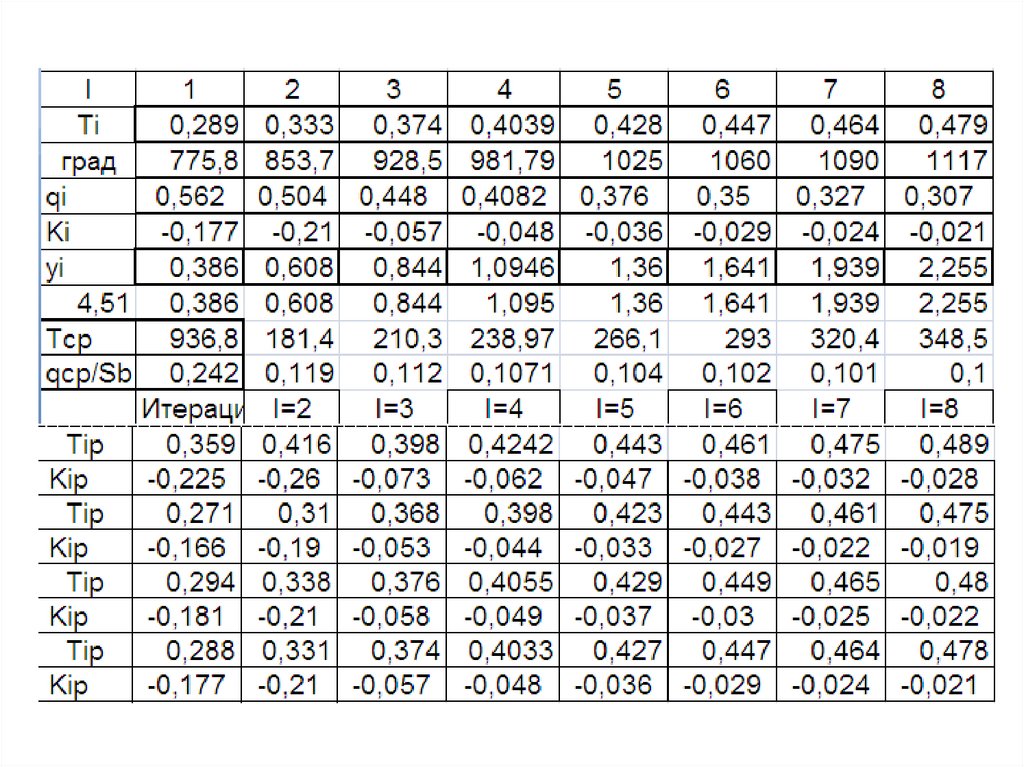

161.