Similar presentations:

Сопротивление резанию при токарной обработке

1. Тема: Сопротивление резанию при токарной обработке

2. ФИЗИКО - МЕХАНИЧЕСКИЕ ОСНОВЫ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ МАШИН РЕЗАНИЕМ

Резание металлов - сложный процесс взаимодействия режущегоинструмента и заготовки сопровождающийся определенными физическими

явлениями, такими как:

- отделение стружки;

- наклеп обрабатываемой поверхности;

- нарост на резце;

- тепловые явления;

- трение;

- износ инструмента;

- термоэлектрические явления.

Все эти явления напрямую зависят от

деформации металла в зоне резания

3. ДЕФОРМАЦИИ МЕТАЛЛА В ЗОНЕ РЕЗАНИЯ

PДЕФОРМАЦИИ МЕТАЛЛА В ЗОНЕ РЕЗАНИЯ

- резец под действием силы резания Р вдавливается

в металл, в срезаемом слое возникают упругие

деформации;

t

P

P

P

1

2

3

- при движении резца они, накапливаясь, по

абсолютной величине, переходят в пластические

;

- в прирезцовом срезаемом слое материала

заготовки возникает сложное упругонапряженное

состояние;

- сложное упругонапряженное состояние

P

металла приводит к пластической деформации,

а ее рост - к сдвиговым деформациям, т. е. к

1

смещению частей кристаллитов относительно

друг друга;

- скалывается элементарный объем металла образуется стружка;

- далее процесс повторяется и образуется

следующий элемент стружки.

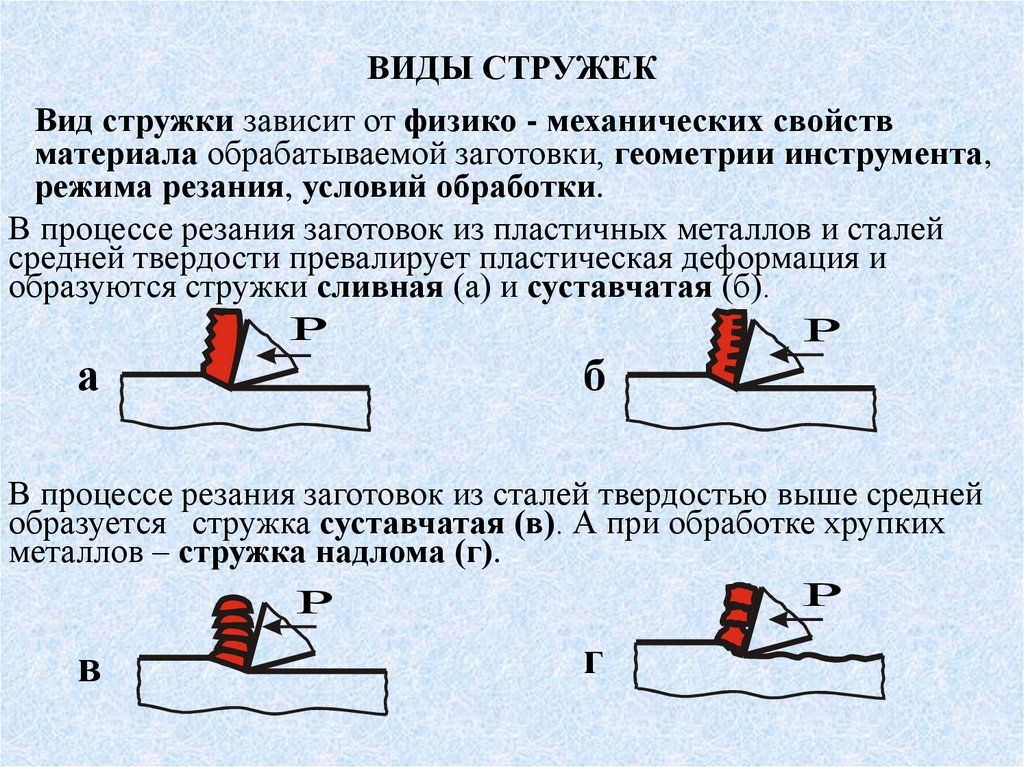

4. ВИДЫ СТРУЖЕК

Вид стружки зависит от физико - механических свойствматериала обрабатываемой заготовки, геометрии инструмента,

режима резания, условий обработки.

В процессе резания заготовок из пластичных металлов и сталей

средней твердости превалирует пластическая деформация и

образуются стружки сливная (а) и суставчатая (б).

P

P

а

б

В процессе резания заготовок из сталей твердостью выше средней

образуется стружка суставчатая (в). А при обработке хрупких

металлов – стружка надлома (г).

P

P

в

г

5. УСАДКА СТРУЖКИ

Стружка, образующаяся в процессе резания, подвергаетсязначительному пластическому деформированию, в результате этого

длина стружки оказывается меньше длины обработанной

поверхности, а толщина - больше толщины среза.

Коэффициенты усадки

a

а – толщина стружки K a c 1

b – ширина стружки

L – длина стружки

K

Для цветных металлов

V

K

a

b

Kb c 1

b

L

KL

1

Lc

Стали средней твердости

V

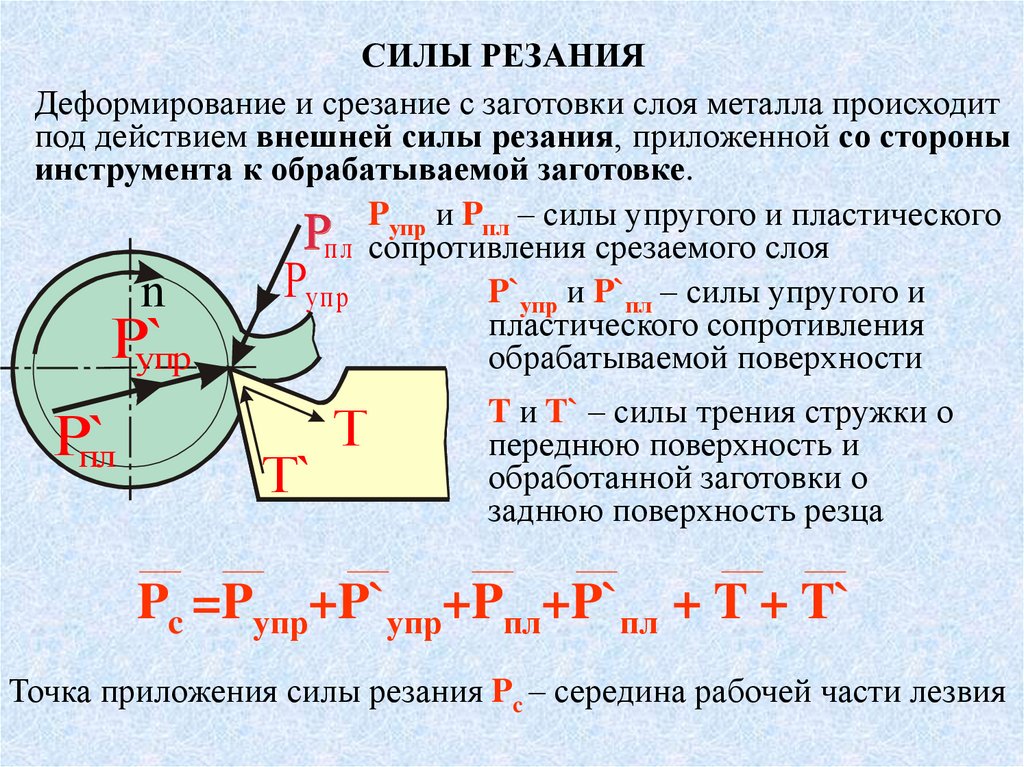

6. СИЛЫ РЕЗАНИЯ

Деформирование и срезание с заготовки слоя металла происходитпод действием внешней силы резания, приложенной со стороны

инструмента к обрабатываемой заготовке.

Pупр и Pпл – силы упругого и пластического

п л сопротивления срезаемого слоя

Pупр

P`упр и P`пл – силы упругого и

n

пластического сопротивления

P`

обрабатываемой поверхности

упр

упр

P`

P`

пл

P`

пл

T`

T`

T

T

T и T` – силы трения стружки о

переднюю поверхность и

обработанной заготовки о

заднюю поверхность резца

Pc =Pупр+P`упр+Pпл+P`пл + T + T`

Точка приложения силы резания Pc – середина рабочей части лезвия

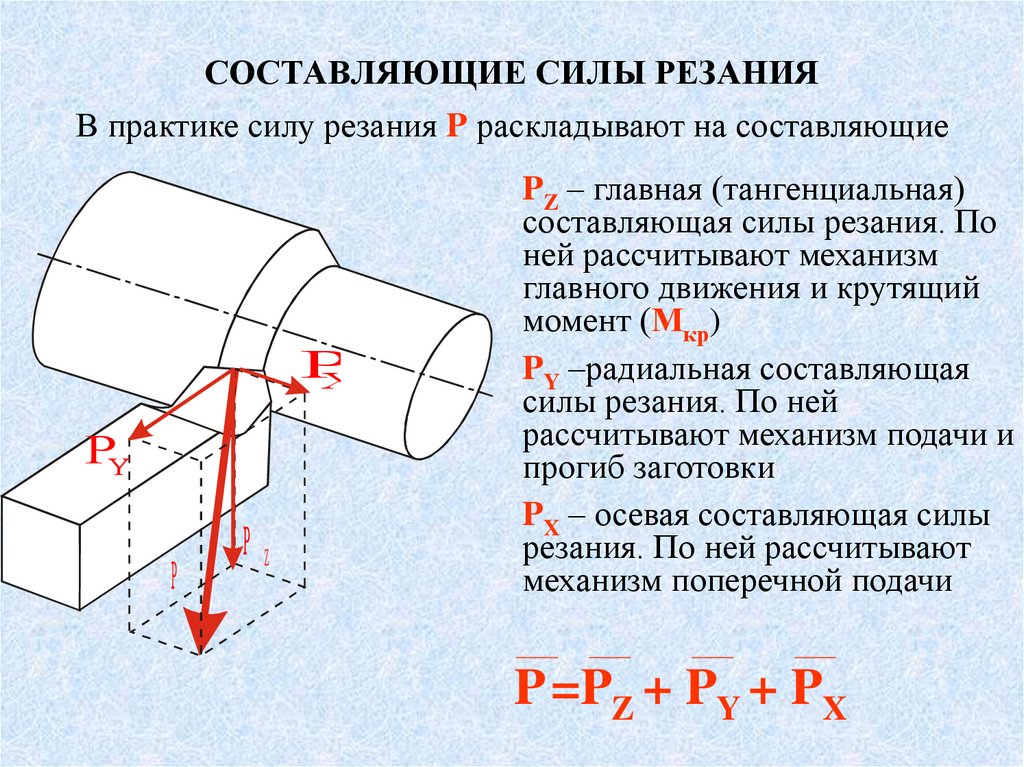

7. СОСТАВЛЯЮЩИЕ СИЛЫ РЕЗАНИЯ

В практике силу резания P раскладывают на составляющиеP

X

PY

P

PZ

PZ – главная (тангенциальная)

составляющая силы резания. По

ней рассчитывают механизм

главного движения и крутящий

момент (Мкр)

PY –радиальная составляющая

силы резания. По ней

рассчитывают механизм подачи и

прогиб заготовки

PX – осевая составляющая силы

резания. По ней рассчитывают

механизм поперечной подачи

P =PZ + PY + PX

8. НАРОСТООБРАЗОВАНИЕ

Нарост – характерный слой металла,образующийся при резании

пластичных металлов на передней

поверхности режущего

инструмента

Качества нароста

Положительные

Отрицательные

- увеличение ;

-предохранение

от износа

инструмента;

-улучшение

теплообмена.

- увеличение Ra;

-повреждение

обрабатываемой

поверхности;

-геометрические

изменения резца.

Dr

P2

P1

Q

T

l

l1

9. УПРОЧНЕНИЕ (НАКЛЕП) МЕТАЛЛОВ

Упрочнение (наклеп) поверхностного слоя – результатупругого и пластического деформирования материала

обрабатываемой заготовки

rB –радиус закругления резца;

N

Dr

P

rB

H

N – сила нормального давления;

F – сила трения;

F

hy

H – ширина контактной

площадки;

hy –упругое последствие.

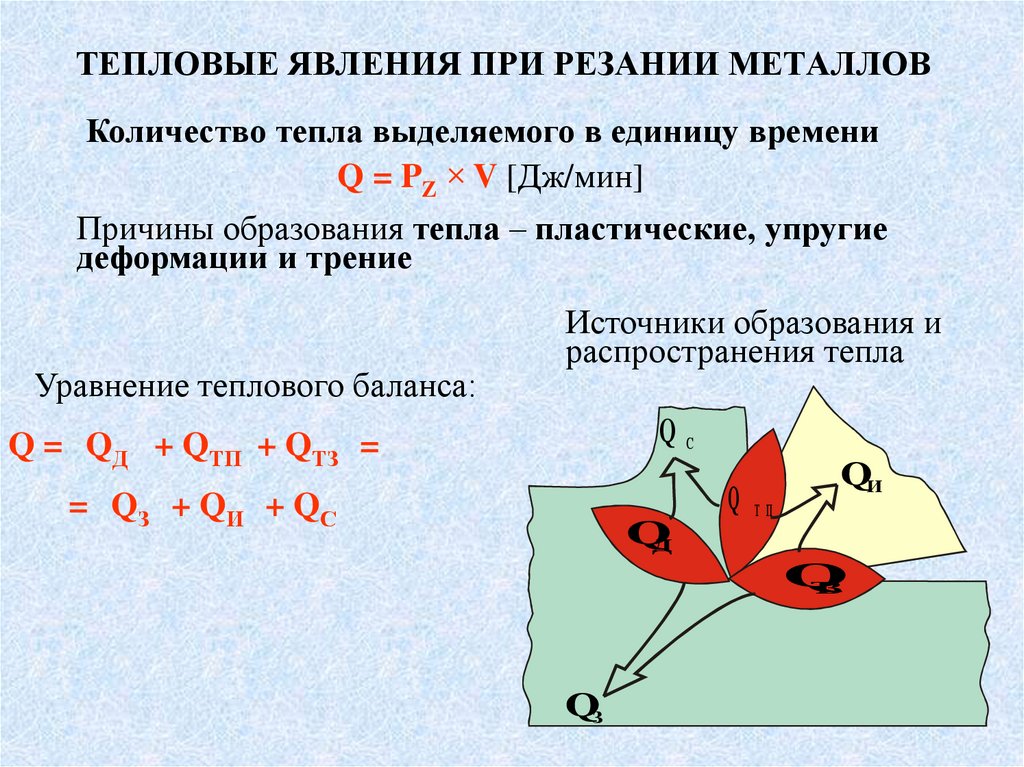

10. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

Количество тепла выделяемого в единицу времениQ = PZ × V [Дж/мин]

Причины образования тепла – пластические, упругие

деформации и трение

Уравнение теплового баланса:

Источники образования и

распространения тепла

QС

Q = QД + QТП + QТЗ =

= QЗ + QИ + Q С

Q

Д

Q ТП

QИ

Q

Т

З

QЗ

11. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

Распределение количества теплоты в основном зависит отскорости резания V

QС 0,25 … 0,85Q

QЗ 0,1 … 0,5Q

Qи 0,02 … 0,08Q

Q, %

100

80 Q

З

60

40

20

0

QИ

QС

V, м/мин

100 200 300 400 500

12. ТЕПЛОВЫЕ ЯВЛЕНИЯ ПРИ РЕЗАНИИ МЕТАЛЛОВ

Теплообразование отрицательно влияет на процесс резания- снижается стойкость инструмента;

-от нагрева инструмента изменяются

его геометрические параметры;

-изменяются размеры и форма

обрабатываемой поверхности.

Dr

+

Ds

Уменьшают нагрев с помощью смазочно - охлаждающих

технологических сред (СОТС)

+

industry

industry