Similar presentations:

Обработка металлов резанием

1.

6.1 Обработка металлов резаниемОбработка металлов резанием – процесс

срезания режущим инструментом с поверхности

заготовки слоя металла в виде стружки для

получения необходимой геометрической формы,

взаиморасположения и шероховатости

поверхности детали.

Движения рабочих органов станков

подразделяют на движения резания,

установочные и вспомогательные.

Движения, которые обеспечивают срезания с

заготовки слоя металла или вызывают

изменение состояния обработанной поверхности

заготовки, называют движением резания.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

1

2.

Движения резания делятся на главное

движение и движение подачи.

Главным движением называется движение,

определяющее скорость деформирования и

отделения стружки.

Движение подачи –это движение,

обеспечивающее врезания режущей кромки

инструмента в материал заготовки.

Эти движения могут быть вращательными,

поступательными, возвратно- поступательными,

непрерывными или прерывистыми.

Движение подачи может быть продольное,

поперечное, вертикальное, круговое, окружное,

тангенциальное.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

2

3.

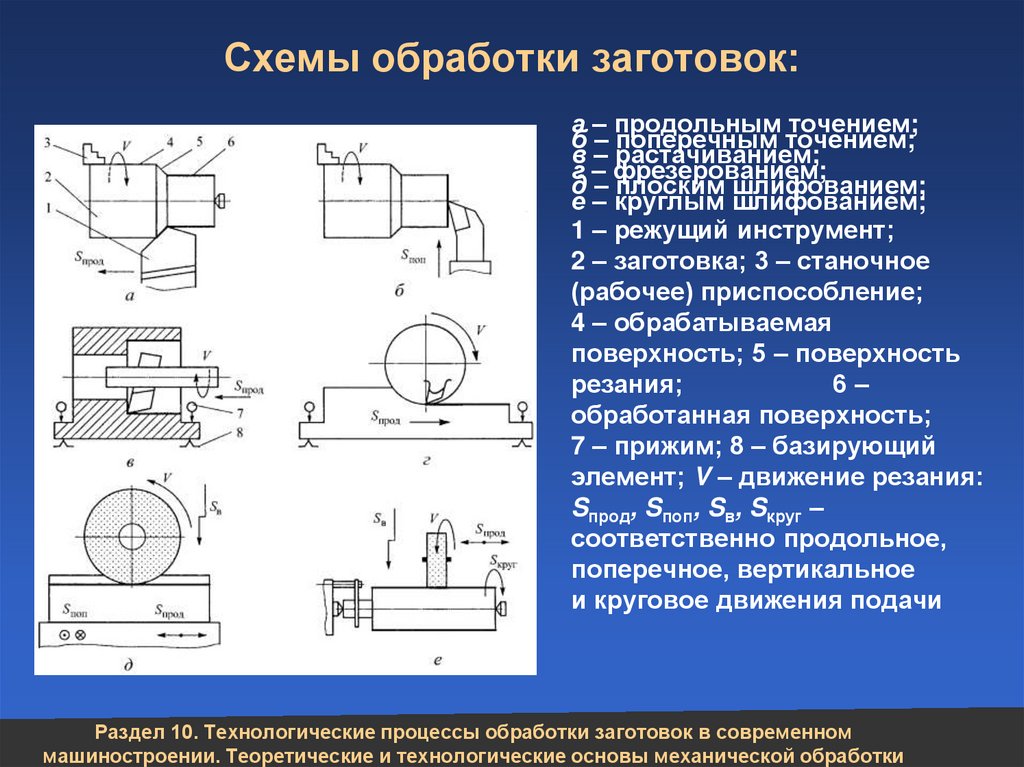

Схемы обработки заготовок:а – продольным точением;

б – поперечным точением;

в – растачиванием;

г – фрезерованием;

д – плоским шлифованием;

е – круглым шлифованием;

1 – режущий инструмент;

2 – заготовка; 3 – станочное

(рабочее) приспособление;

4 – обрабатываемая

поверхность; 5 – поверхность

резания;

6–

обработанная поверхность;

7 – прижим; 8 – базирующий

элемент; V – движение резания:

Sпрод, Sпоп, Sв, Sкруг –

соответственно продольное,

поперечное, вертикальное

и круговое движения подачи

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

4.

Если главное движение является вращательным, то для лезвийнойобработки скорость главного движения резания равна:

V = π Dзаг n / 1000

а для шлифования

[м/мин],

V = π Dзаг n / (1000 . 60)

[м/с]

где Dзаг - мм, n – частота вращения заготовки (инструмента), об/мин.

Скорость движения подачи (подача) S – путь точки режущего лезвия

инструмента относительно заготовки в единицу времени в направлении

движения подачи. Различают:

подачу в минуту (минутную) Sm – мм/мин;

подачу на оборот So – перемещение режущего инструмента за один оборот

заготовки или инструмента, мм/об;

для многозубых инструментов – подачу на зуб Sz – перемещение режущего

инструмента за время поворота на угол, равный угловому шагу зубьев, мм/зуб;

подачу на двойной ход S2x – перемещение режущего инструмента за один

двойной ход, мм/2х.

Sm = Son = Sznz = S2x ,

где z – число зубьев инструмента.

Глубина резания t – кратчайшее расстояние между обработанной

и обрабатываемой поверхностями, мм. При точении глубина резания равна:

t = 0,5(Dзаг – d),

Раздел

Технологические

процессы

обработки заготовок

в современном

где D

– диаметры

заготовки

и обработанной

поверхности,

мм.

заг и d10.

машиностроении. Теоретические и технологические основы механической обработки

5.

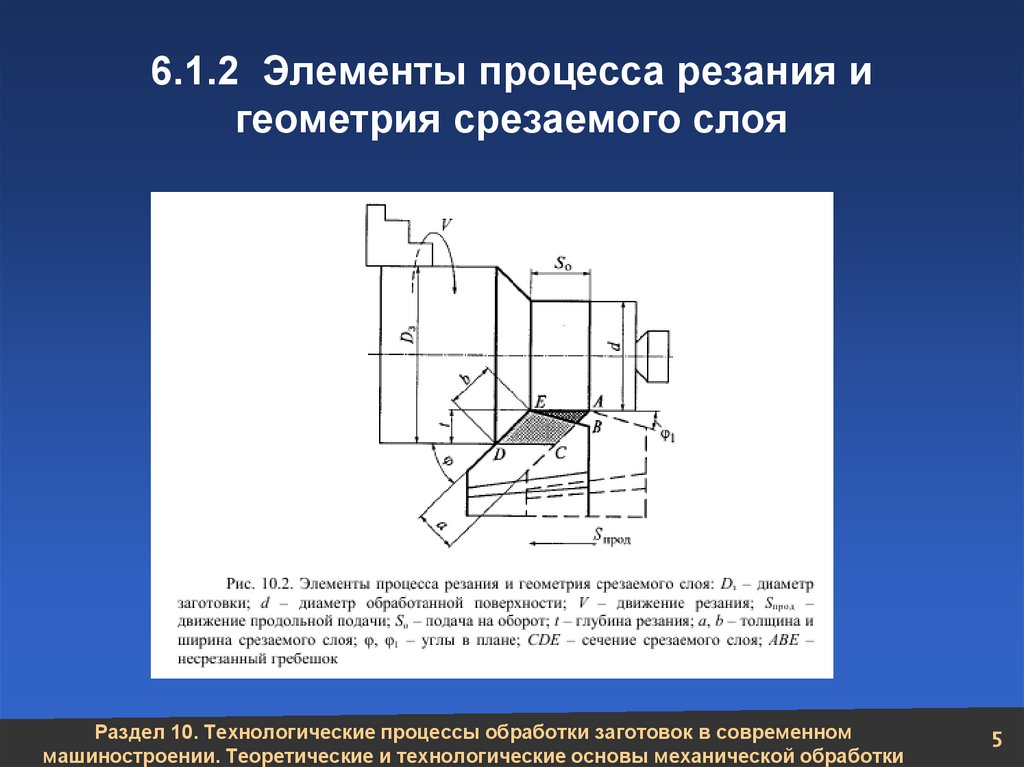

6.1.2 Элементы процесса резания игеометрия срезаемого слоя

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

5

6.

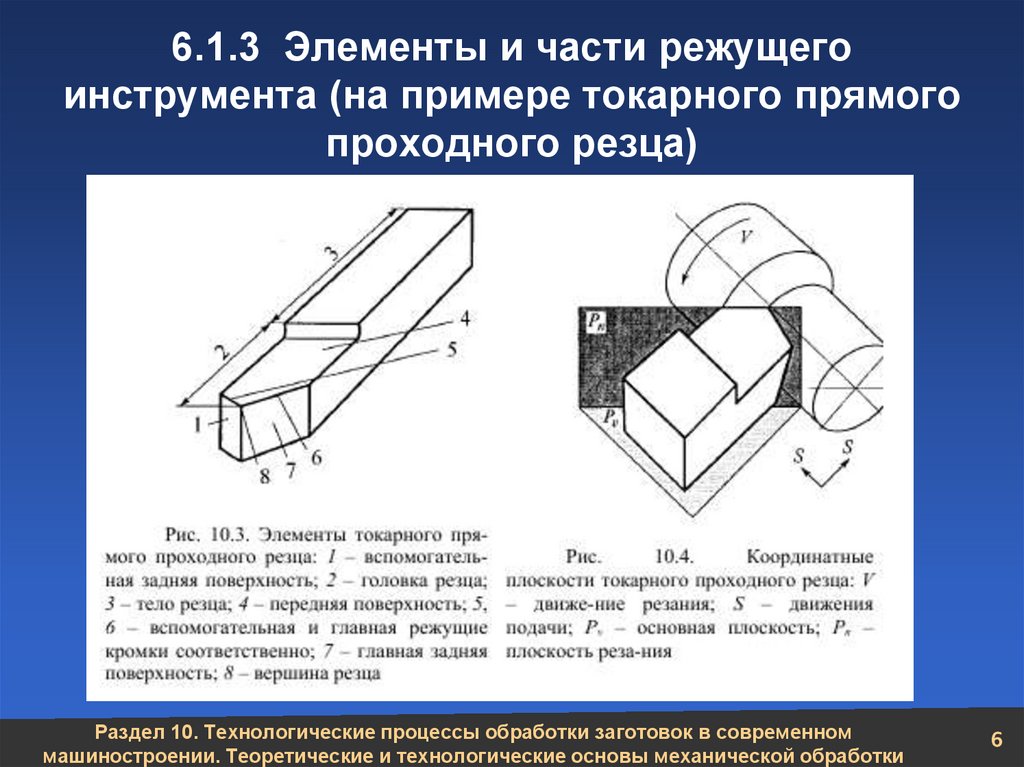

6.1.3 Элементы и части режущегоинструмента (на примере токарного прямого

проходного резца)

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

6

7.

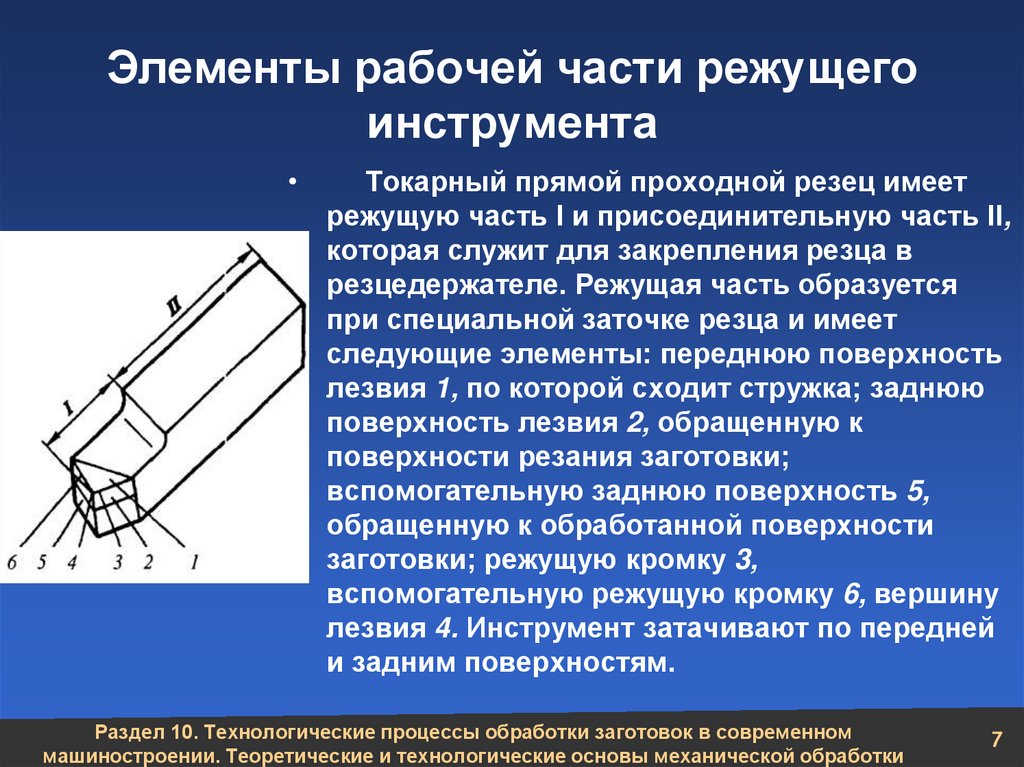

Элементы рабочей части режущегоинструмента

Токарный прямой проходной резец имеет

режущую часть I и присоединительную часть II,

которая служит для закрепления резца в

резцедержателе. Режущая часть образуется

при специальной заточке резца и имеет

следующие элементы: переднюю поверхность

лезвия 1, по которой сходит стружка; заднюю

поверхность лезвия 2, обращенную к

поверхности резания заготовки;

вспомогательную заднюю поверхность 5,

обращенную к обработанной поверхности

заготовки; режущую кромку 3,

вспомогательную режущую кромку 6, вершину

лезвия 4. Инструмент затачивают по передней

и задним поверхностям.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

7

8.

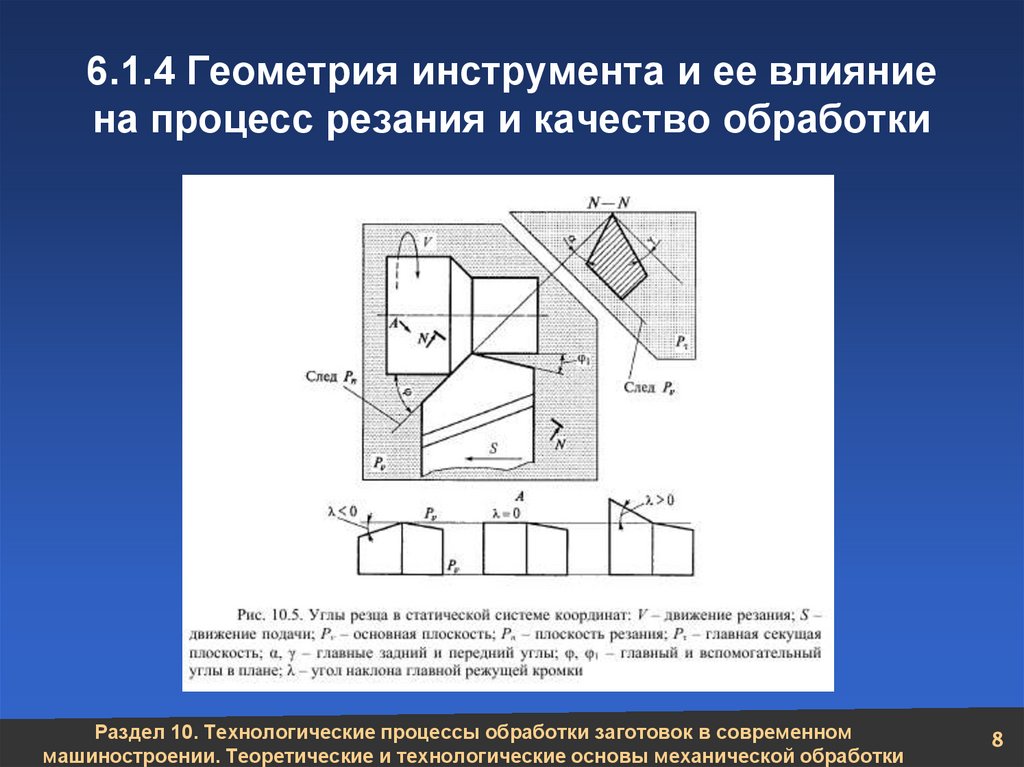

6.1.4 Геометрия инструмента и ее влияниена процесс резания и качество обработки

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

8

9.

Задний угол α – угол между касательной к задней поверхности в

рассматриваемой точке главной режущей кромки и плоскостью резания.

Величина угла – 5–10° и выбирается в зависимости от упругих свойств

обрабатываемого материала.

Передний угол γ – угол между основной плоскостью и передней

поверхностью.

Величина переднего угла оказывает большое влияние на процесс резания.

С увеличением угла уменьшаются деформации срезаемого слоя, улучшаются

условия схода стружки, уменьшаются силы резания, повышается качество

обработки. Однако чрезмерное увеличение угла приводит к уменьшению

прочности режущего лезвия, увеличению износа режущего лезвия вследствие

выкрашивания, к ухудшению теплоотвода от инструмента. При обработке

низкоуглеродистых и низколегированных сталей быстрорежущим

инструментом угол γ выбирают в пределах 12– 18°.

Главный угол в плане φ – угол между проекцией главной режущей кромки

на основную плоскость и направлением движения подачи. Влияет на

шероховатость обработанной поверхности.

Вспомогательный угол в плане φ1 – угол между проекцией

вспомогательной режущей кромки на основную плоскость и направлением

движения подачи. С уменьшением угла понижается шероховатость

обработанной поверхности, одновременно увеличиваются прочность

режущего лезвия и его стойкость.

Угол наклона главной режущей кромки λ – это угол между главной

режущей кромкой и основной плоскостью, проведенной через вершину резца.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

9

10.

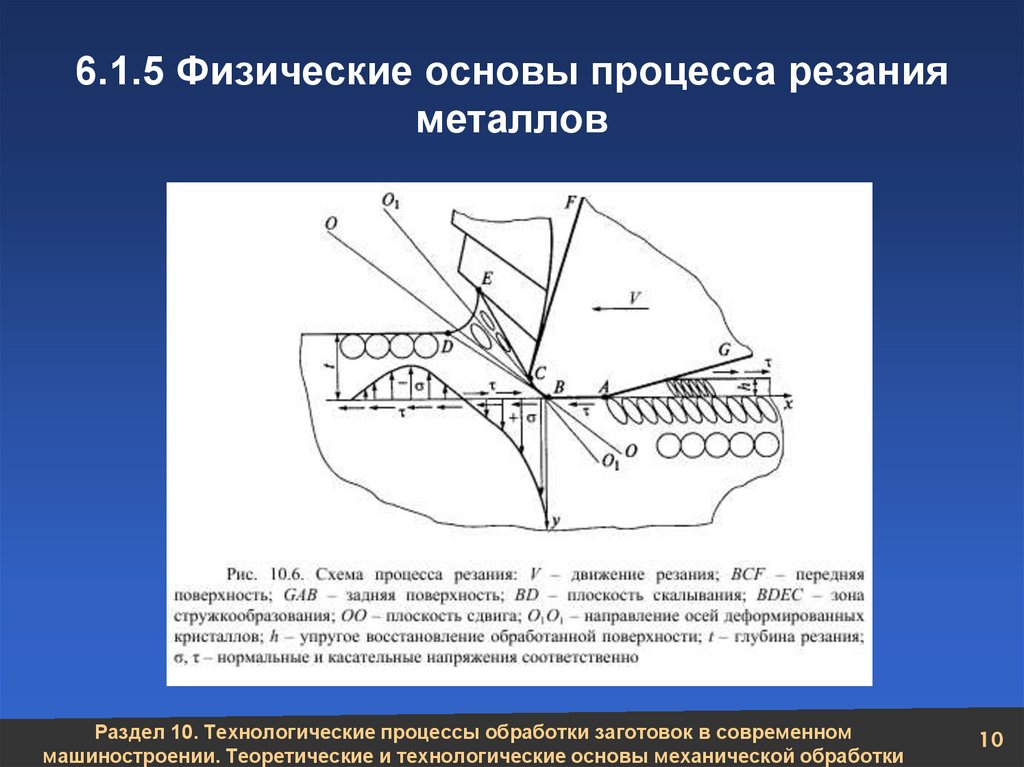

6.1.5 Физические основы процесса резанияметаллов

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

10

11.

Виды стружекПри резании с малыми скоростями и большими

величинами подачи и глубины резания стружка имеет

ярко выраженные плоскости сдвига и сегменты (

стружка скалывания или суставчатая).

При резании с большими скоростями и малыми

величинами подачи и глубины резания стружка имеет вид

сплошной ленты: прирезцовая сторона гладкая, на

внешней стороне видны небольшие пилообразные

зазубрины (сливная стружка).

Такая стружка может травмировать оператора (токаря),

ее сложно убирать со станка, сложно транспортировать,

поэтому необходимо применять специальные устройства

для ее дробления.

При обработке хрупких материалов пластическая

деформация практически отсутствует; стружка имеет

вид отдельных, не связанных друг с другом сегментов

(стружка надлома или элементная).

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

11

12.

Наклеп в поверхностном слоеПо мере прохождения режущего инструмента

обработанная поверхность, вследствие воздействий

упругих и пластических деформаций, упруго

восстанавливается на величину h и структура

поверхностных слоев отличается от структуры сердцевины.

Твердость поверхностного слоя будет выше твердости

сердцевины, образуется так называемый наклепанный слой,

наклеп. Величины упругого восстановления обработанной

поверхности, твердости поверхностного слоя, глубины

расположения наклепанного слоя и эпюры напряжений

зависят от физико-механических свойств

обрабатываемого металла, геометрии режущего

инструмента, условий обработки, режимов резания. Чем

больше упругопластические свойства обрабатываемого

материала, чем больше применяемые глубина резания и

подача и чем меньше скорость резания, тем больше

величина упругого восстановления обработанной

поверхности, твердость поверхностного слоя и тем

Раздел

10. Технологические

процессы

обработки заготовок в современном

глубже

распространен

наклеп.

12

машиностроении. Теоретические и технологические основы механической обработки

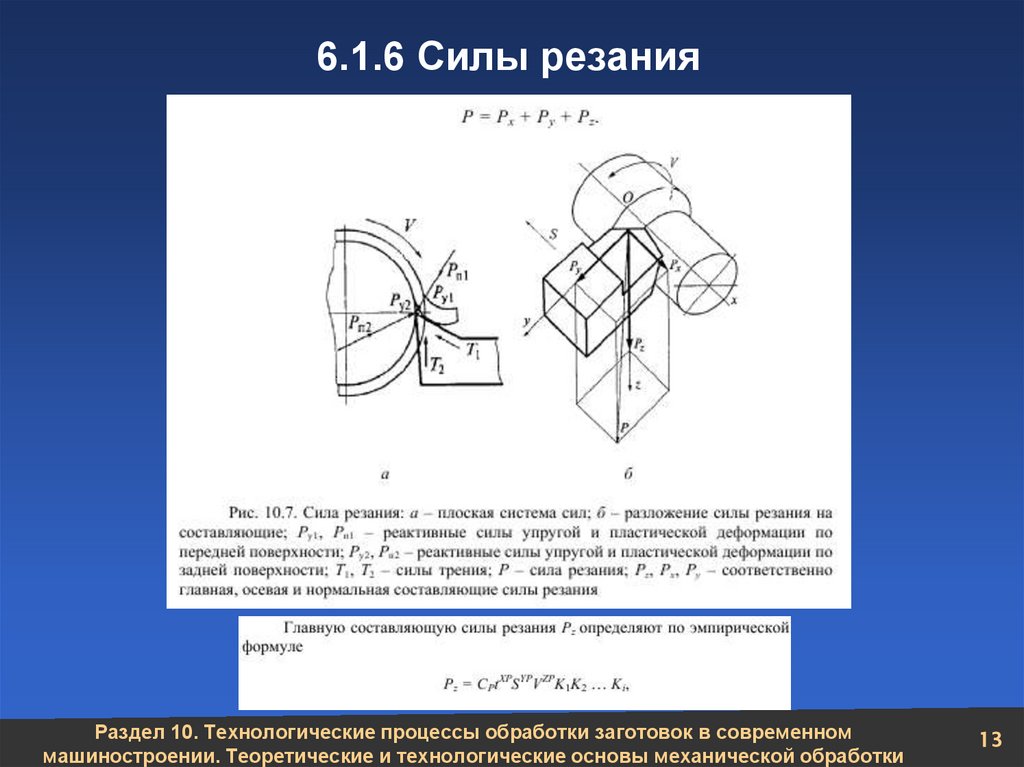

13.

6.1.6 Силы резанияРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

13

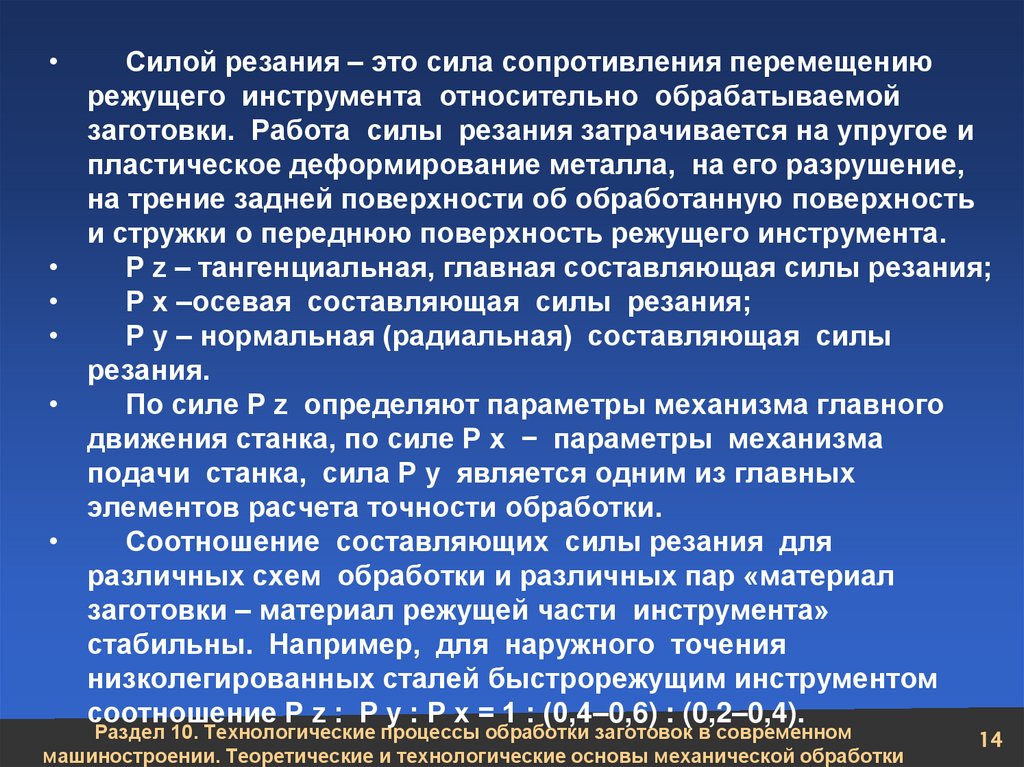

14.

Силой резания – это сила сопротивления перемещению

режущего инструмента относительно обрабатываемой

заготовки. Работа силы резания затрачивается на упругое и

пластическое деформирование металла, на его разрушение,

на трение задней поверхности об обработанную поверхность

и стружки о переднюю поверхность режущего инструмента.

Р z – тангенциальная, главная составляющая силы резания;

Р х –осевая составляющая силы резания;

Р у – нормальная (радиальная) составляющая силы

резания.

По силе Р z определяют параметры механизма главного

движения станка, по силе Р х − параметры механизма

подачи станка, сила Р у является одним из главных

элементов расчета точности обработки.

Соотношение составляющих силы резания для

различных схем обработки и различных пар «материал

заготовки – материал режущей части инструмента»

стабильны. Например, для наружного точения

низколегированных сталей быстрорежущим инструментом

соотношение P z : Р у : Р х = 1 : (0,4–0,6) : (0,2–0,4).

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

14

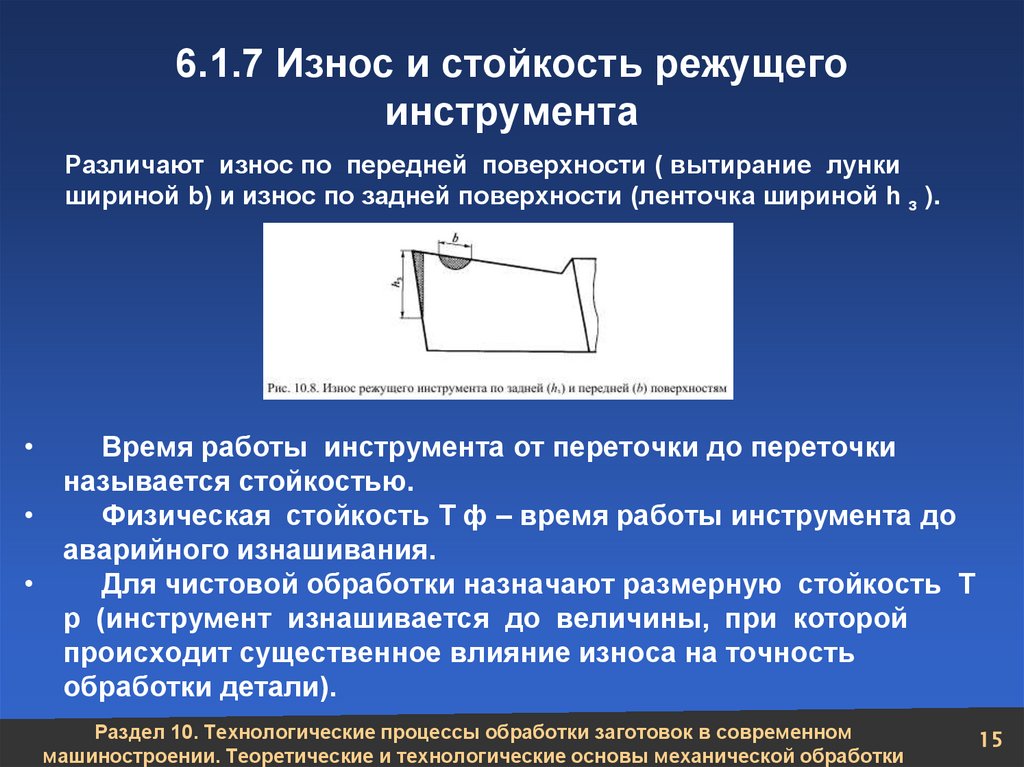

15.

6.1.7 Износ и стойкость режущегоинструмента

Различают износ по передней поверхности ( вытирание лунки

шириной b) и износ по задней поверхности (ленточка шириной h з ).

Время работы инструмента от переточки до переточки

называется стойкостью.

Физическая стойкость T ф – время работы инструмента до

аварийного изнашивания.

Для чистовой обработки назначают размерную стойкость Т

р (инструмент изнашивается до величины, при которой

происходит существенное влияние износа на точность

обработки детали).

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

15

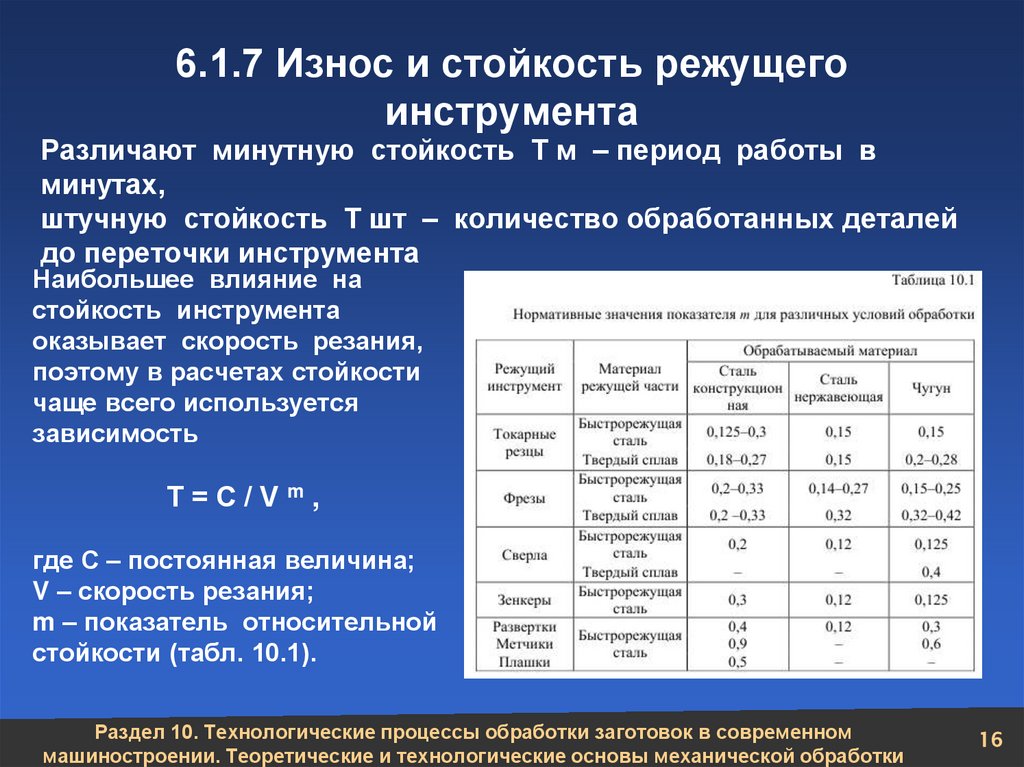

16.

6.1.7 Износ и стойкость режущегоинструмента

Различают минутную стойкость Т м – период работы в

минутах,

штучную стойкость Т шт – количество обработанных деталей

до переточки инструмента

Наибольшее влияние на

стойкость инструмента

оказывает скорость резания,

поэтому в расчетах стойкости

чаще всего используется

зависимость

Т=C/Vm,

где С – постоянная величина;

V – скорость резания;

m – показатель относительной

стойкости (табл. 10.1).

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

16

17.

6.1.8 Смазывающе-охлаждающиетехнологические среды

Смазывающе-охлаждающие технологические среды

(СОТС) – это сложные многокомпонентные соединения

продуктов нефтяного и химического производства

используемые для повышение стойкости инструмента,

уменьшение силы резания, улучшение качества обработанной

поверхности, удаление стружки из зоны резания. СОТС

обладают смазочным, охлаждающим и моющим эффектами.

СОТС применяют в виде жидкости, газа, порошка.

Неправильное применение СОТС может привести к

негативным последствиям (особенно при низких скоростях

резания) из-за химического и электрохимического

взаимодействия СОТС с поверхностями инструмента,

уменьшения защитного действия нароста при черновых

операциях.

Примеры СОТС: масляные (сульфафрезолы, МР-1, ОСМ-3);

водорастворимые

эмульсолы (Э-1, Э-2, Э3, ЭТ-2, Укринол-1, Р3Раздел 10. Технологические процессы обработки заготовок в современном

17

СОЖ8)

машиностроении.

Теоретические и технологические основы механической обработки

18.

6.2 Общие сведения о металлорежущих станка6.2.1 Классификация металлорежущих станков

Все многообразие станков может быть разделено на следующие группы

(предложено ЭНИМС).

1-я группа (около 30%) токарные – включает станки, использующие в

качестве основного технологического метода точение.

2-я группа (свыше 20%) объединяет сверлильные и расточные станки, т.е.

оборудование для обработки отверстий.

3-я группа (более 20%) – шлифовальные станки различного назначения.

4-я группа объединяет комбинированные станки разного назначения.

5-я группа – зубообрабатывающие, позволяют обрабатывать зубья

цилиндрических и конических колес (около 6%).

6-я группа – фрезерные станки (для обработки плоскостей, канавок и т.п.),

составляющие почти 15%, станочного парка.

7-я группа включает протяжные, строгальные и долбежные станки с

прямолинейным главным рабочим движением (4% станочного парка).

8-я группа объединяет станки для резания проката и других материалов.

9-я группа охватывает станки для осуществления различных процессов:

балансировки, правки и т.д.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

18

19.

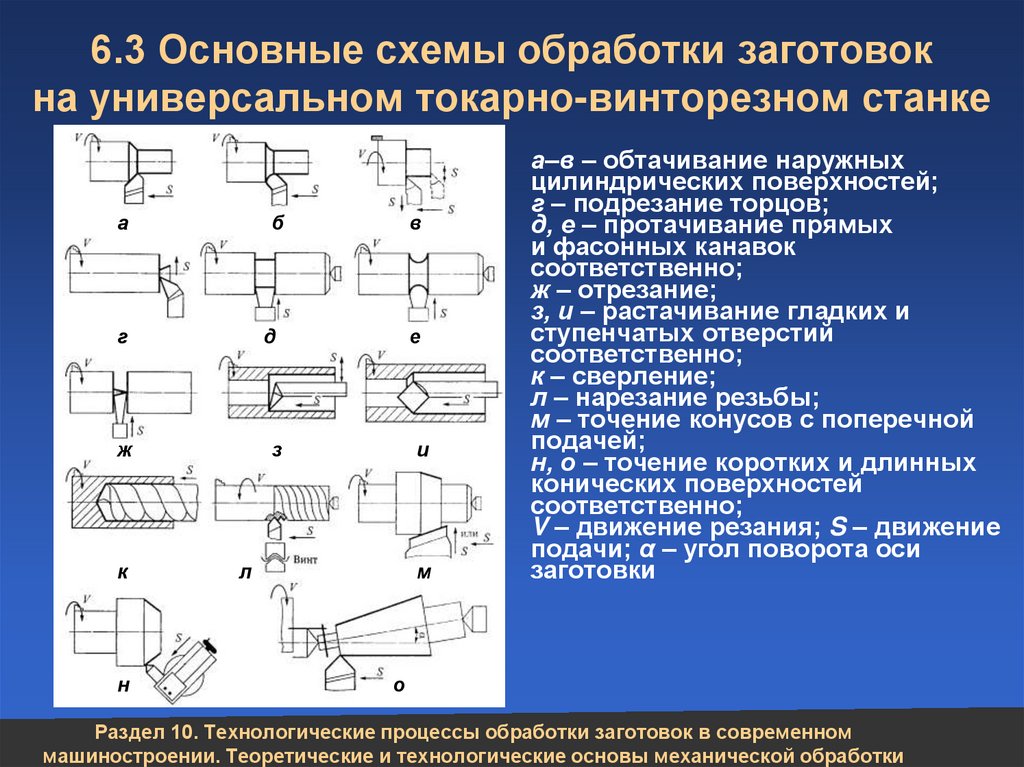

6.3 Основные схемы обработки заготовокна универсальном токарно-винторезном станке

а

б

в

г

д

е

ж

з

и

к

н

л

м

а–в – обтачивание наружных

цилиндрических поверхностей;

г – подрезание торцов;

д, е – протачивание прямых

и фасонных канавок

соответственно;

ж – отрезание;

з, и – растачивание гладких и

ступенчатых отверстий

соответственно;

к – сверление;

л – нарезание резьбы;

м – точение конусов с поперечной

подачей;

н, о – точение коротких и длинных

конических поверхностей

соответственно;

V – движение резания; S – движение

подачи; α – угол поворота оси

заготовки

о

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

20.

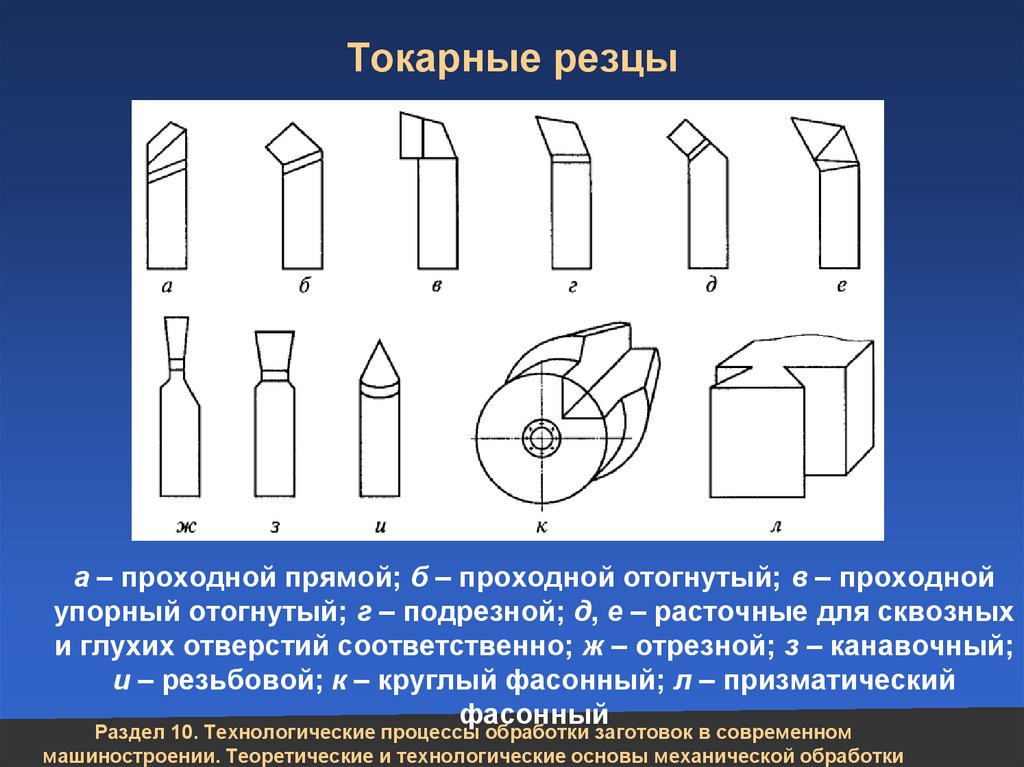

Токарные резцыа – проходной прямой; б – проходной отогнутый; в – проходной

упорный отогнутый; г – подрезной; д, е – расточные для сквозных

и глухих отверстий соответственно; ж – отрезной; з – канавочный;

и – резьбовой; к – круглый фасонный; л – призматический

фасонный

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

21.

Приспособления для токарных станкова – трехкулачковый

патрон; б –

неподвижный

центр; в –

срезанный центр; г

– шариковый

центр; д обратный центр;

е – хомутик; ж –

неподвижный

люнет;

з – цанговый

патрон;

1–

корпус; 2 –

заготовка; 3 –

кулачки; 4 - конус

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

22.

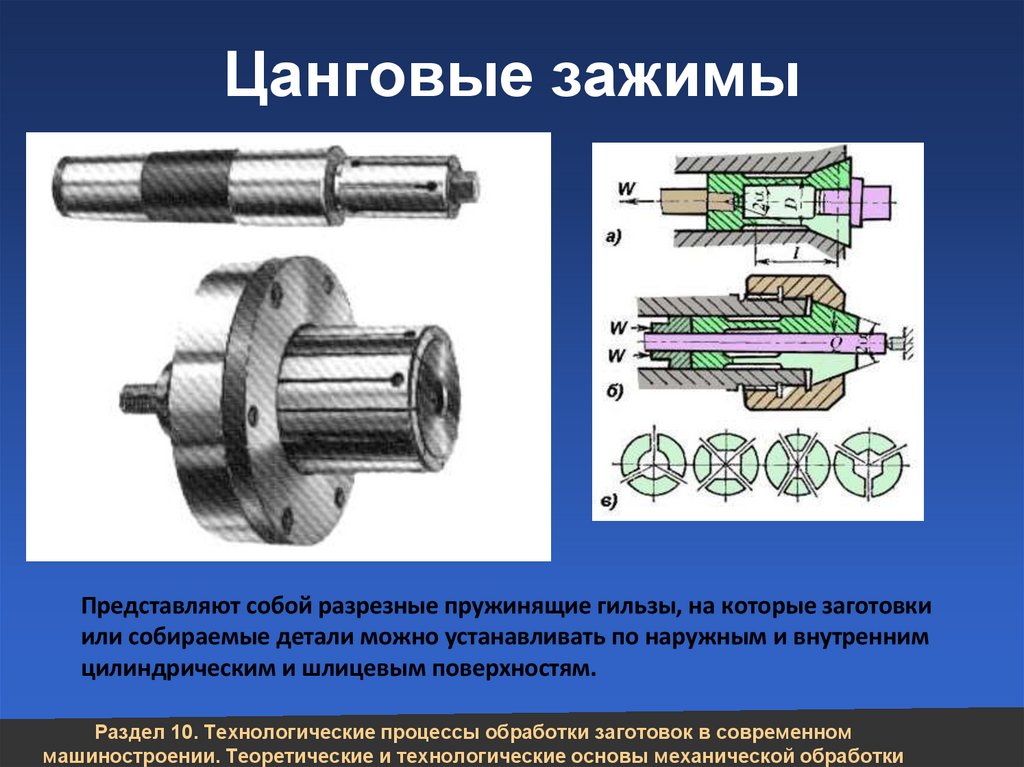

Цанговые зажимыПредставляют собой разрезные пружинящие гильзы, на которые заготовки

или собираемые детали можно устанавливать по наружным и внутренним

цилиндрическим и шлицевым поверхностям.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

23.

Мембранные патроныиспользуют для точной центровки заготовки 4 по наружной или внутренней

цилиндрической поверхности (точность центрирования составляет 0,003...0,005

мм). Состоят из круглой, прикрепленной к планшайбе станка пластины-мембраны

1 с симметрично расположенными кулачками 2. Шток 3 пневмоцилиндра,

двигаясь вперед, прогибает пластину, раздвигая кулачки. При отходе штока назад

пластина, стремясь в первоначальное положение, сжимает своими кулачками

заготовку. Материал пластины – сталь 65Г, 30ХГС или У7А с твердостью HRCэ 41…46.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

24.

Универсальный токарно-винторезный станок1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон;

4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки;

7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал;

11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные

салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 –

станина

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

25.

Токарно-револьверный станокВ прутковых револьверных станках заготовку зажимают в пустотелом цанговом патроне. В патронных револьверных станках обрабатывают штучные заготовки в трех кулачковом патроне

ступенчатый валик,

фланец,

кольцо

1 - станина, 2 - коробка подач,

3 - коробка скоростей,

4 - передняя бабка,

5 - поперечный суппорт,

6 - револьверная головка,

7 - револьверный суппорт,

8 - барабан задних упоров,

9 - барабан передних упоров

Схемы обработки

поверхностей на токарноревольверном станке

1 — подача прутка до

упора; 2 — подрезание

правого торца; 3 —

обтачивание двух

цилиндрических

поверхностей, снятие

фаски и сверление

отверстия; 4 —

зенкерование отверстия

и протачивание

кольцевой канавки; 5 —

зенкование; 6 —

нарезание резьбы; 7 —

отрезание детали

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

25

26.

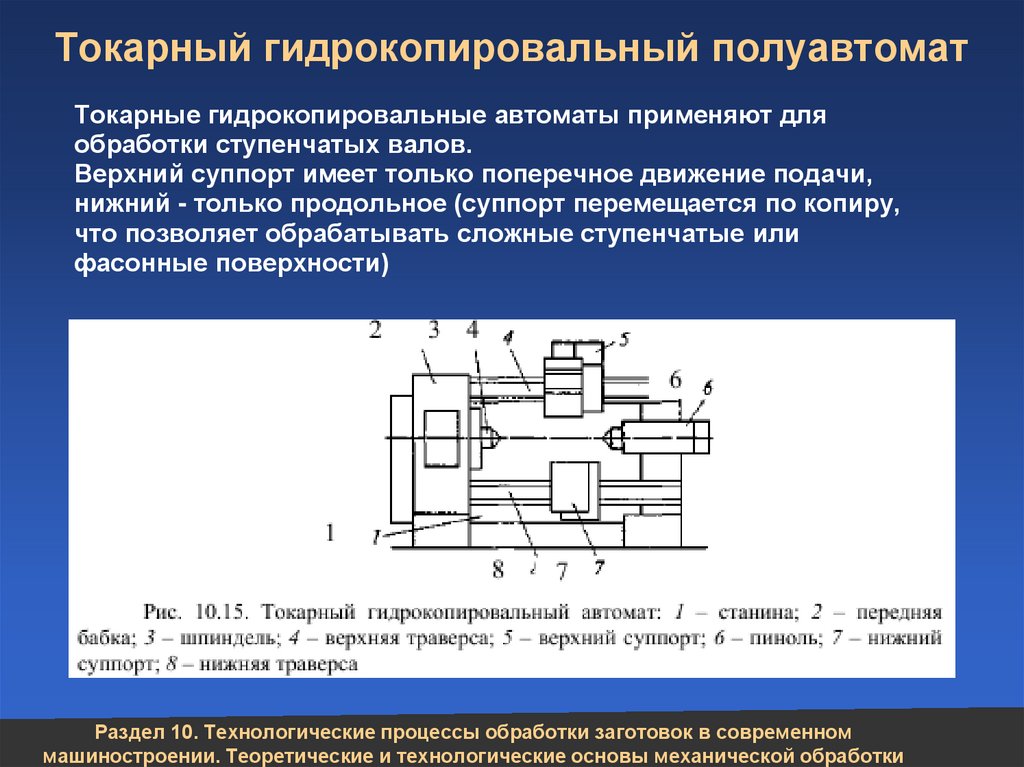

Токарный гидрокопировальный полуавтоматТокарные гидрокопировальные автоматы применяют для

обработки ступенчатых валов.

Верхний суппорт имеет только поперечное движение подачи,

нижний - только продольное (суппорт перемещается по копиру,

что позволяет обрабатывать сложные ступенчатые или

фасонные поверхности)

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

27.

Токарно-карусельный станокПредназначен для обработки массивных цилиндрических заготовок с

отношением длины к диаметру 0,3 - 0,4.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

28.

Многошпиндельные токарные автоматыРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

29.

Вертикальные многошпиндельные токарныеполуавтоматы

На каруселе с двойной индексацией ведется полная обработка заготовок с двух сторон.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

30.

Токарные автоматыПримеры наладок: а, б - на токарно-револьверном станке, в - на

горизонтальном одношпиндельном автомате, г - на гидрокопировальном

автомате, д - на вертикальном многошпиндельном автомате, е - на

горизонтальном многошпиндельном автомате

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

31.

Отработка деталей на технологичностьРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

32.

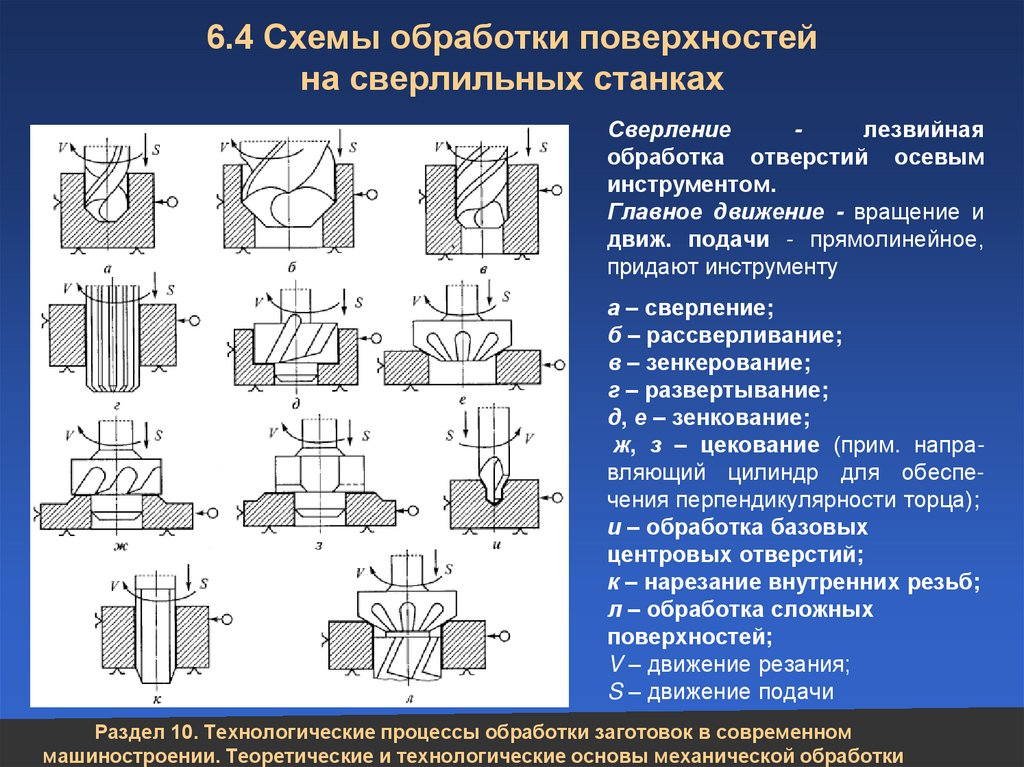

6.4 Схемы обработки поверхностейна сверлильных станках

Сверление

лезвийная

обработка отверстий осевым

инструментом.

Главное движение - вращение и

движ. подачи - прямолинейное,

придают инструменту

а – сверление;

б – рассверливание;

в – зенкерование;

г – развертывание;

д, е – зенкование;

ж, з – цекование (прим. направляющий цилиндр для обеспечения перпендикулярности торца);

и – обработка базовых

центровых отверстий;

к – нарезание внутренних резьб;

л – обработка сложных

поверхностей;

V – движение резания;

S – движение подачи

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

33.

Сверлаа – спиральное; 1- передняя

поверхность; 2 – поперечная

кромка; 3 – главная задняя

поверхность; 4 – ленточка; 5 –

винтовая канавка; 6 – лапка; 7

– хвостовик; 8 - направляющая

часть; 9 – рабочая часть; 10 –

режущая часть; 11 – главная

режущая кромка;

б – перовое; в – шнековое;

г

–

кольцевое;

д

–

центровочное;

е – пушечное; ж – ружейное;

з – эжекторное

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

34.

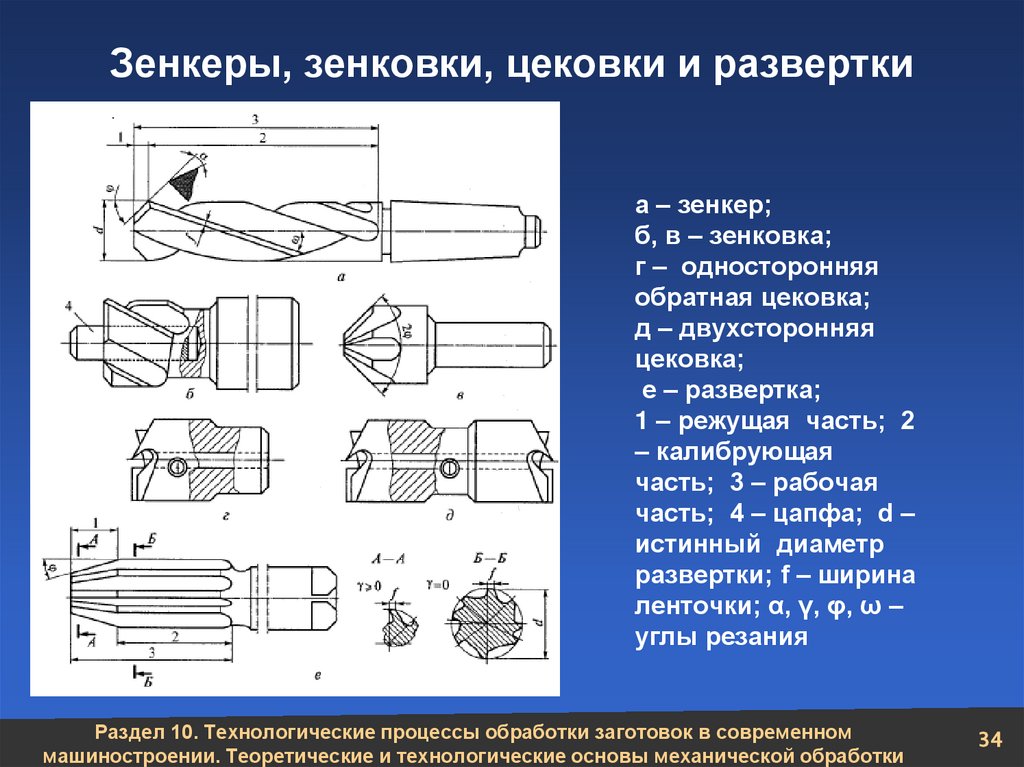

Зенкеры, зенковки, цековки и разверткиа – зенкер;

б, в – зенковка;

г – односторонняя

обратная цековка;

д – двухсторонняя

цековка;

е – развертка;

1 – режущая часть; 2

– калибрующая

часть; 3 – рабочая

часть; 4 – цапфа; d –

истинный диаметр

развертки; f – ширина

ленточки; α, γ, φ, ω –

углы резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

34

35.

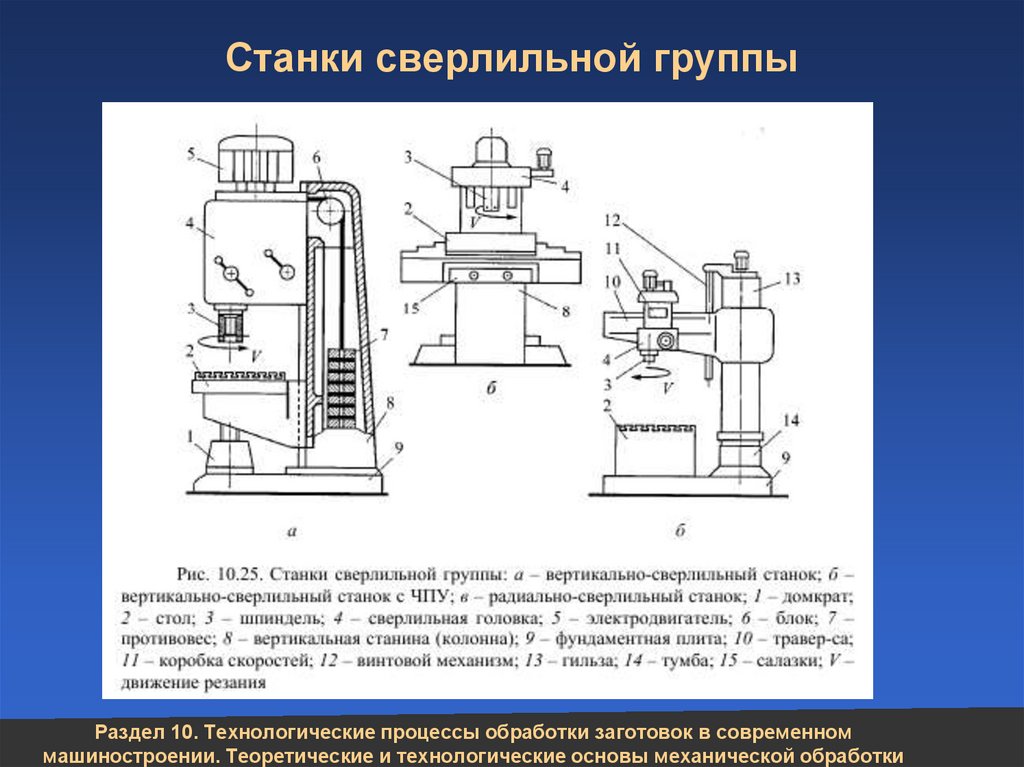

Станки сверлильной группыРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

36.

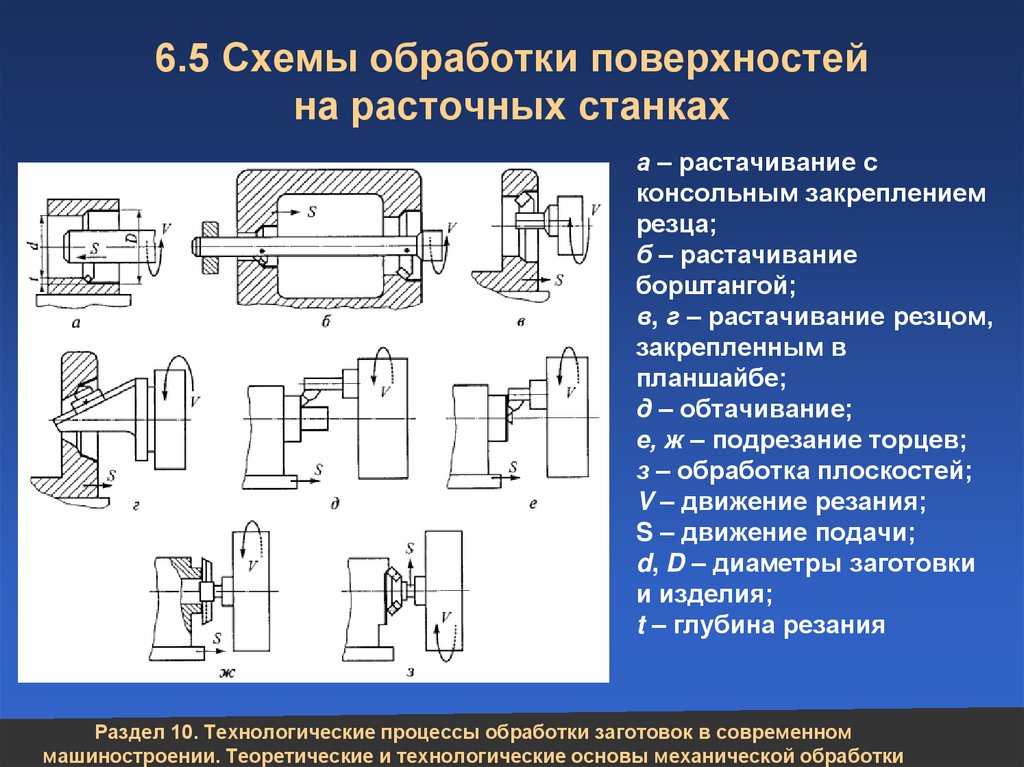

6.5 Схемы обработки поверхностейна расточных станках

а – растачивание с

консольным закреплением

резца;

б – растачивание

борштангой;

в, г – растачивание резцом,

закрепленным в

планшайбе;

д – обтачивание;

е, ж – подрезание торцев;

з – обработка плоскостей;

V – движение резания;

S – движение подачи;

d, D – диаметры заготовки

и изделия;

t – глубина резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

37.

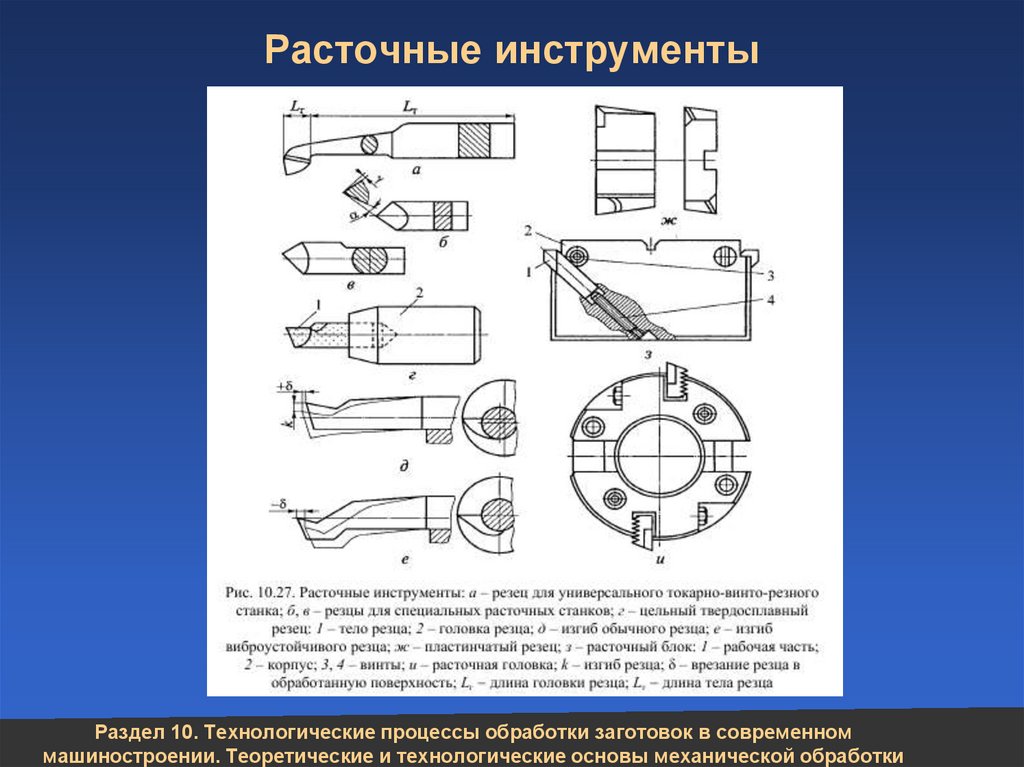

Расточные инструментыРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

38.

Технологическая оснастка, применяемая прирастачивании

а – консольная оправка; б – двухопорная оправка; в –

специальная оправка: 1 – пластина; 2 – винт; 3 – корпус

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

39.

Расточные станкиа – горизонтально-расточный

станок; б – координатнорасточный станок; 1 – задняя

стойка; 2 – подшипник; 3 –

посадочное окно; 4 –

поворотный стол; 5 –

расточный шпиндель; 6 –

планшайба; 7 – шпиндельная

бабка; 8 – винтовой

механизм; 9 – передняя

стойка; 10 – поперечная

каретка; 11 – продольные

салазки; 12 – станина; 13 –

радиальный суппорт; 14 –

шпиндель; 15 – расточная

головка; 16 – коробка

скоростей; 17 – стол; 18 –

поперечные салазки; V –

движение резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

39

40.

Технологические требования к деталяма–

нетехнологичные

конструкции;

б – технологичные

конструкции;

1−1, 2−2, 3−3 –

плоскости

подрезаемых

торцов

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

40

41.

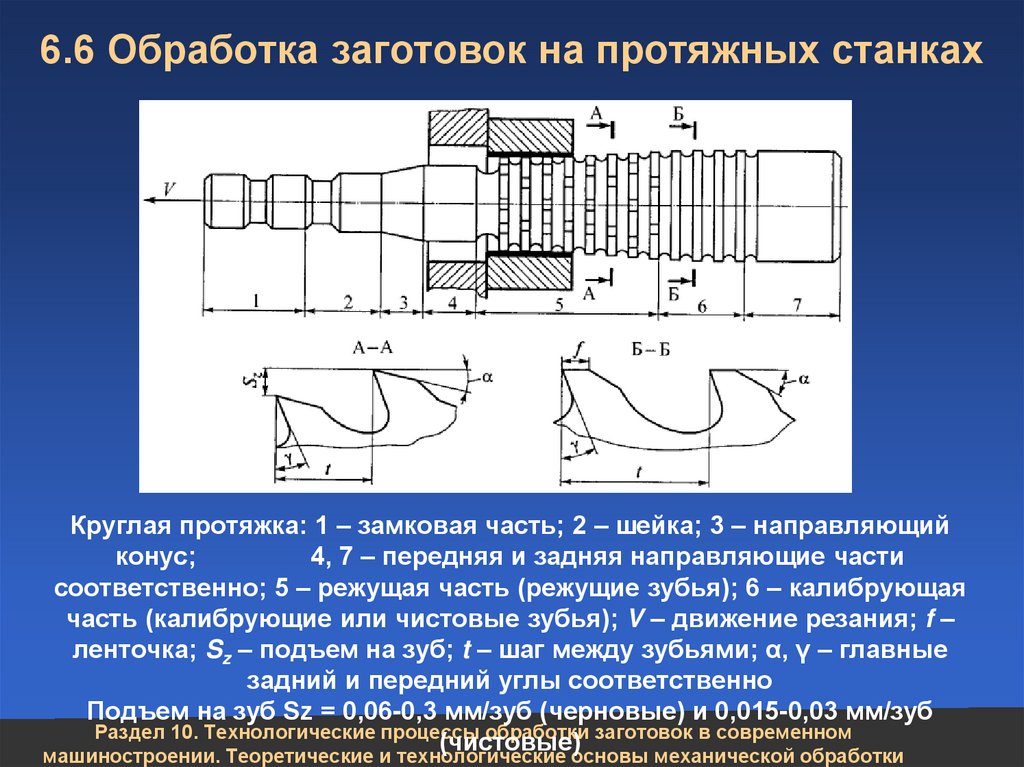

6.6 Обработка заготовок на протяжных станкахКруглая протяжка: 1 – замковая часть; 2 – шейка; 3 – направляющий

конус;

4, 7 – передняя и задняя направляющие части

соответственно; 5 – режущая часть (режущие зубья); 6 – калибрующая

часть (калибрующие или чистовые зубья); V – движение резания; f –

ленточка; Sz – подъем на зуб; t – шаг между зубьями; α, γ – главные

задний и передний углы соответственно

Подъем на зуб Sz = 0,06-0,3 мм/зуб (черновые) и 0,015-0,03 мм/зуб

Раздел 10. Технологические процессы обработки заготовок в современном

(чистовые)

машиностроении. Теоретические и технологические основы механической обработки

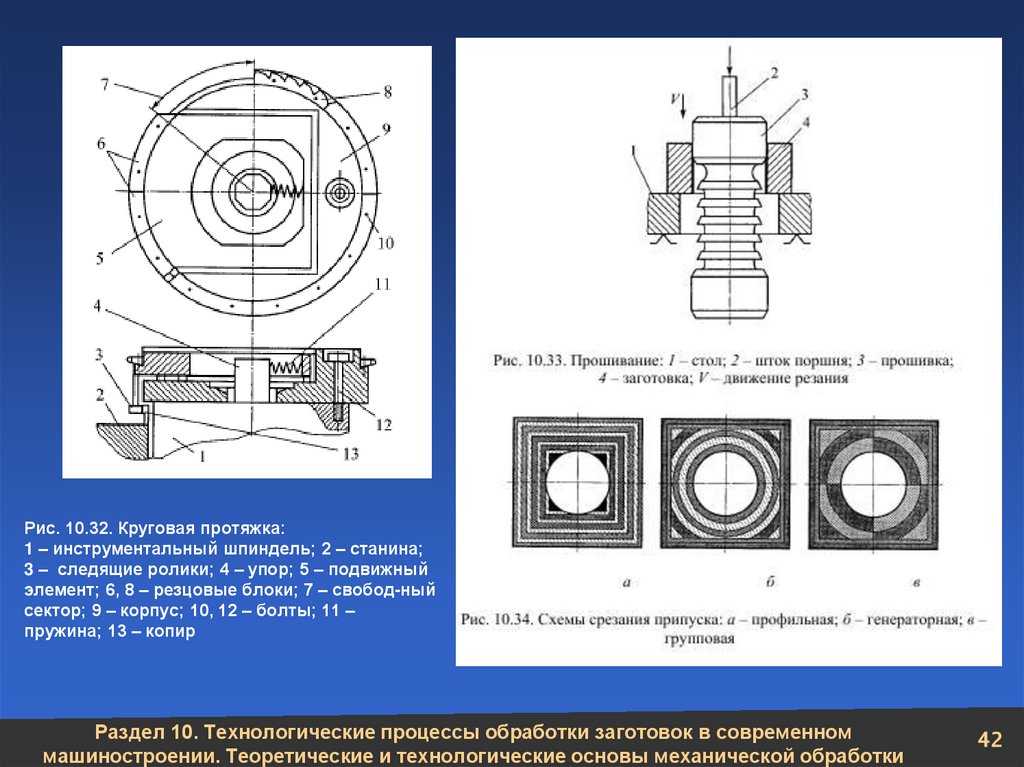

42.

Рис. 10.32. Круговая протяжка:1 – инструментальный шпиндель; 2 – станина;

3 – следящие ролики; 4 – упор; 5 – подвижный

элемент; 6, 8 – резцовые блоки; 7 – свобод-ный

сектор; 9 – корпус; 10, 12 – болты; 11 –

пружина; 13 – копир

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

42

43.

Протягивание отверстийа – на сферической

опоре;

б – многогранных;

в – прямых

шлицевых;

г – винтовых

шлицевых;

д – шпоночных

пазов;

1 – сферическая

опора;

2 – протяжка;

3 – заготовка;

4 – направляющая

втулка

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

43

44.

Протягивание наружных поверхностейРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

44

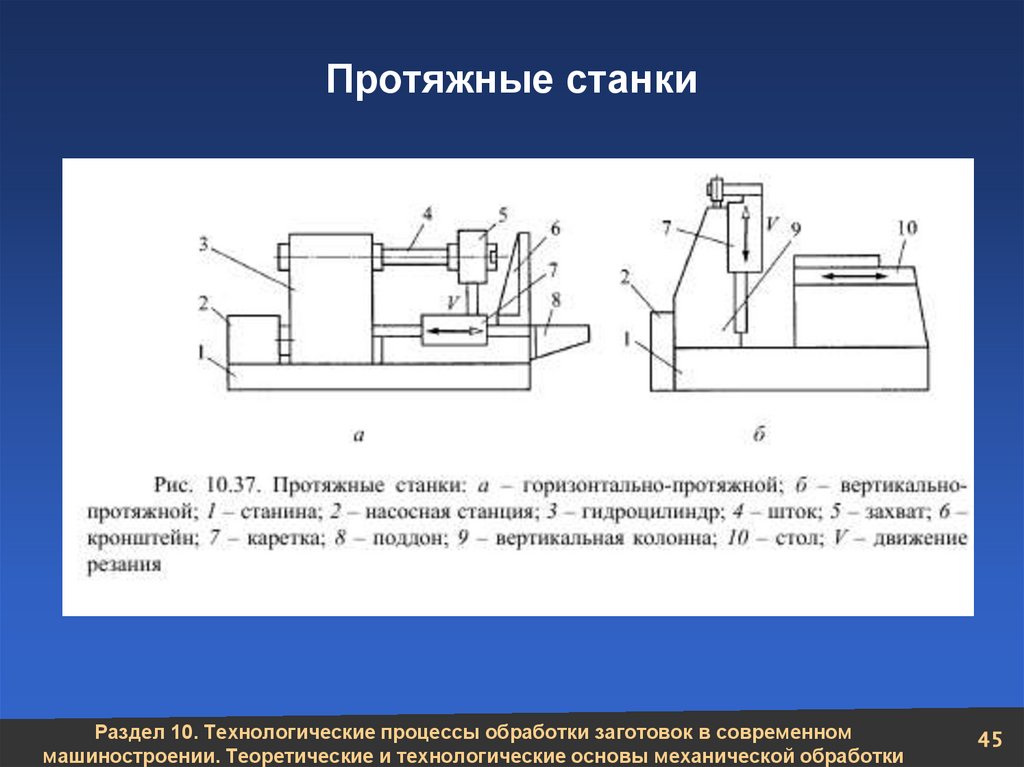

45.

Протяжные станкиРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

45

46.

Протяжные станкиРаздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

46

47.

Технологические требования к заготовкам,обрабатываемым на протяжных станках

а – нетехнологичные

конструкции;

б – технологичные

конструкции

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

47

48.

6.7 Обработка плоскостей на ГФСа – горизонтальных; б – вертикальных; в – наклонных;

г – нескольких плоскостей одновременно; д – уступов;

V – движение резания; S – движение подачи

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

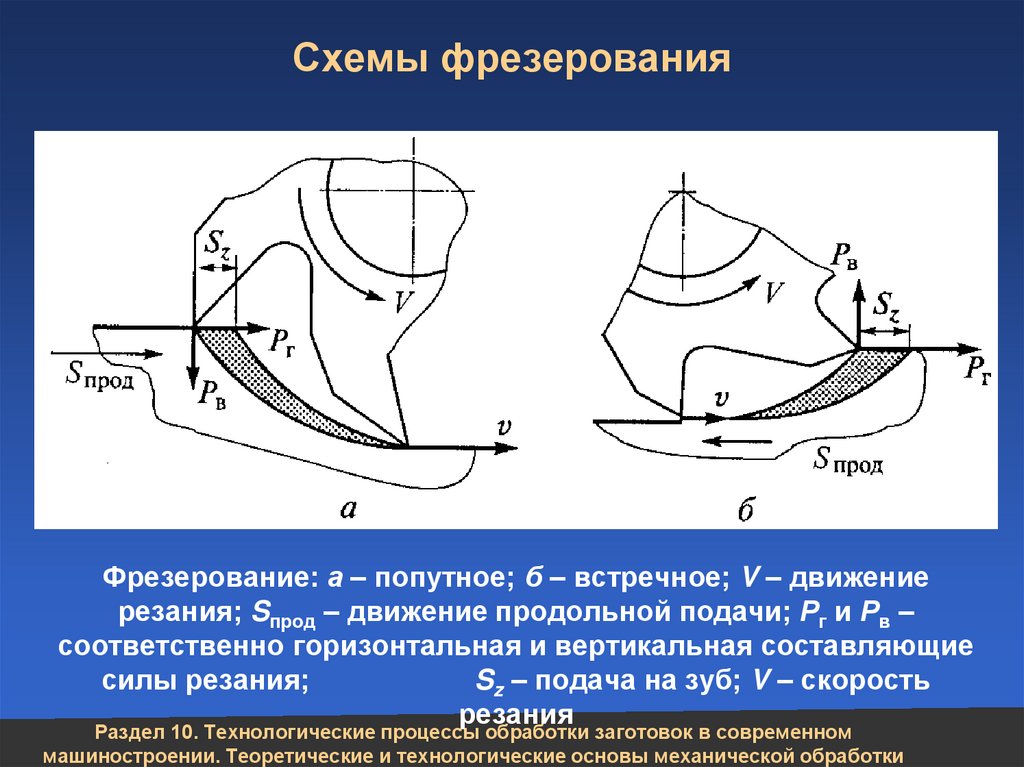

49.

Схемы фрезерованияФрезерование: а – попутное; б – встречное; V – движение

резания; Sпрод – движение продольной подачи; Рг и Рв –

соответственно горизонтальная и вертикальная составляющие

силы резания;

Sz – подача на зуб; V – скорость

резания

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

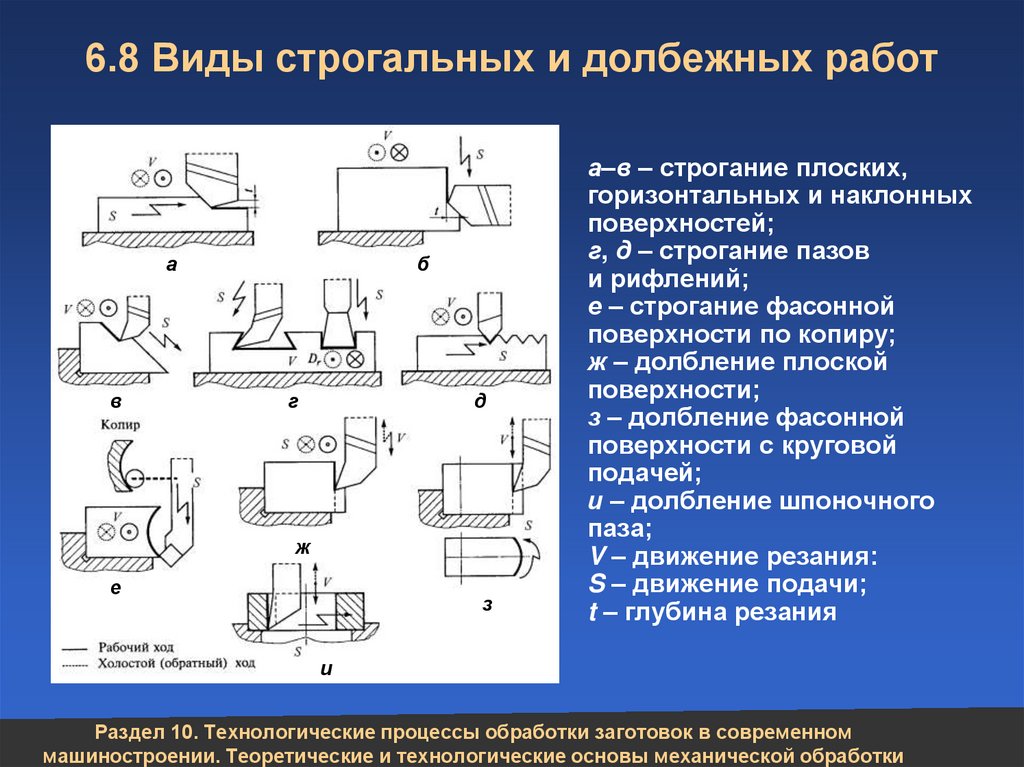

50.

6.8 Виды строгальных и долбежных работа

в

б

г

д

ж

е

з

а–в – строгание плоских,

горизонтальных и наклонных

поверхностей;

г, д – строгание пазов

и рифлений;

е – строгание фасонной

поверхности по копиру;

ж – долбление плоской

поверхности;

з – долбление фасонной

поверхности с круговой

подачей;

и – долбление шпоночного

паза;

V – движение резания:

S – движение подачи;

t – глубина резания

и

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

51.

6.9 Нарезание наружной резьбы резцамиа – призматическим резцом; б – круглым резцом; в – резцовая головка:

1 – центр вращения головки; 2 – заготовка; 3 – резцовая головка; 4 –

центр вращения заготовки; г – плашка: 1 – корпус; 2 – отверстия; 3 –

режущие зубья; 4 – режущий участок; 5 – калибрующий участок; V –

главное движение;

S – движение подачи; So – подача на

оборот; D, d – диаметры резьбы;

t – полная глубина резания;

а – главный задний угол

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

52.

Плашка и метчикПлашка: 1 – корпус; 2 – отверстия; 3 – режущие зубья; 4 –

режущий участок; 5 – калибрующий участок;

Метчик: 1 – заборный участок; 2 – калибрующий участок; 3 –

хвостовик; 4 – квадрат; S – шаг винтовой канавки

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

53.

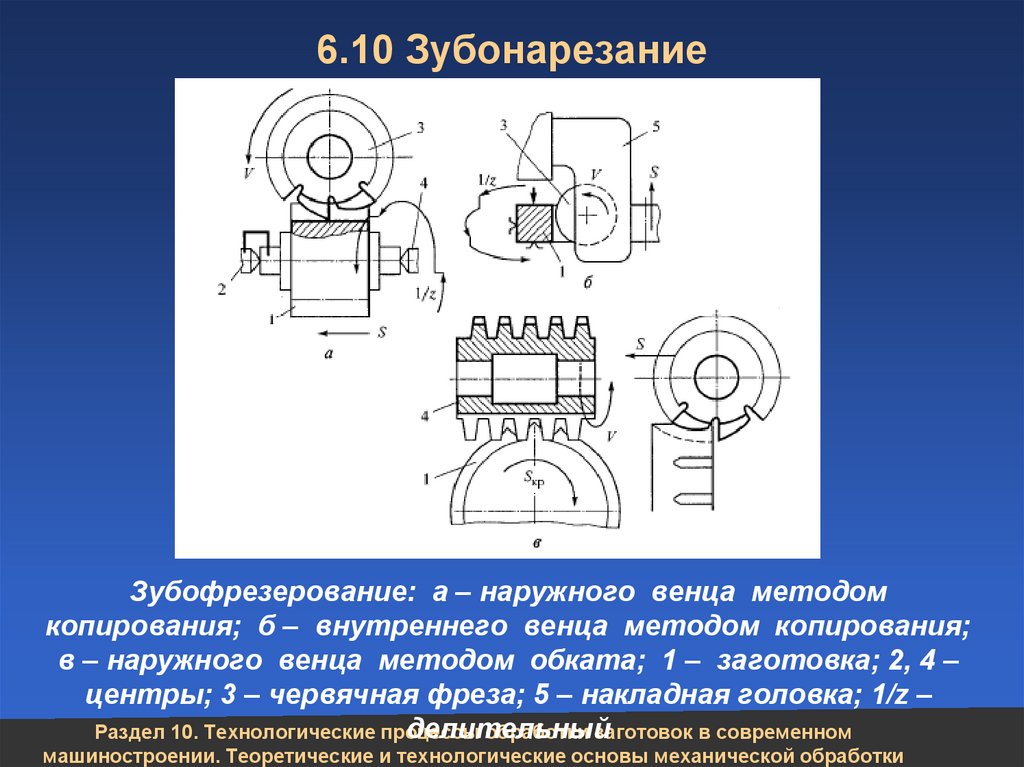

6.10 ЗубонарезаниеЗубофрезерование: а – наружного венца методом

копирования; б – внутреннего венца методом копирования;

в – наружного венца методом обката; 1 – заготовка; 2, 4 –

центры; 3 – червячная фреза; 5 – накладная головка; 1/z –

делительный

Раздел 10. Технологические процессы

обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

54.

Схема обработки иинструменты,

работающие по методу

копирования:

а – дисковые модульные

фрезы;

б – пальцевые модульные

фрезы;

в – многорезцовая

головка; г – схема

нарезания

цилиндрических колес

дисковыми и модульными

фрезами;

д – схема нарезания

шевронного колеса

пальцевой модульной

фрезой

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

55.

Метод обката. Зубчатые колесаМодуль зубчатого колеса

m = P/π = Do/z = Dн/(z+2)

h=2,25m

π = 3,14

Do-диаметр делительной

окружности

прямозубые,

косозубые,

шевронные,

конические

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

56.

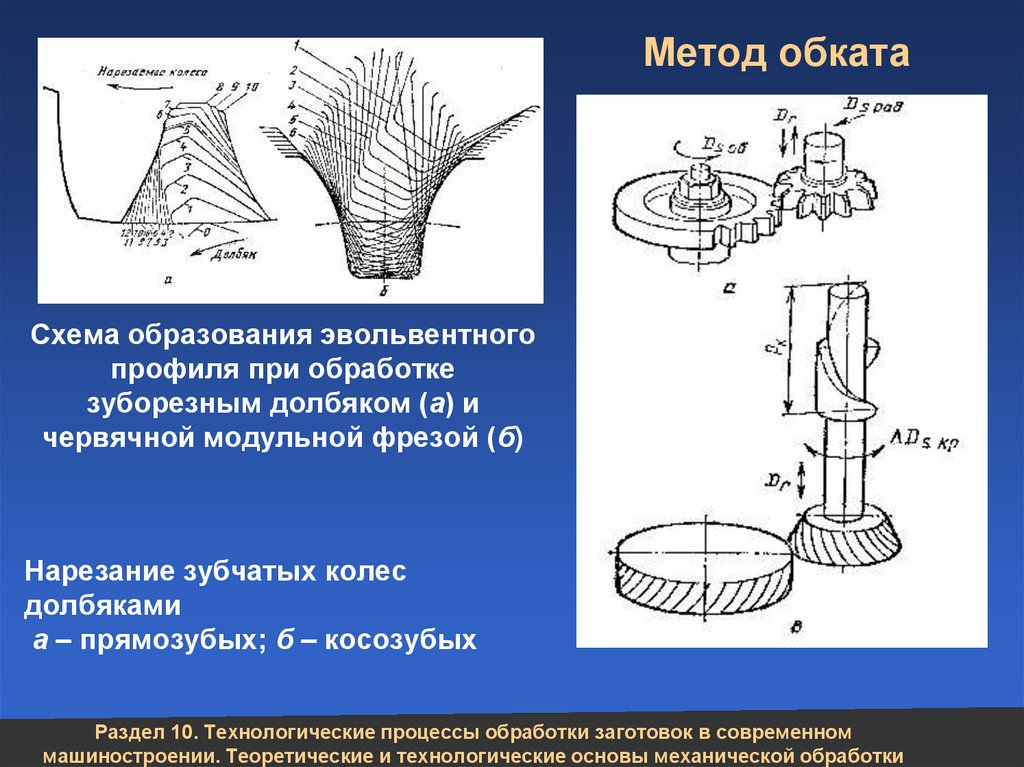

Метод обкатаСхема образования эвольвентного

профиля при обработке

зуборезным долбяком (а) и

червячной модульной фрезой (б)

Нарезание зубчатых колес

долбяками

а – прямозубых; б – косозубых

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

57.

Схемы работы и конструкции червячных фрезЗацепление «рейкаколесо»

При нарезании прямозубых и косозубых колес

червячными модульными фрезами

имитируется зацепление обрабатываемого

колеса с червяком, роль которого выполняет

червячная фреза. За главное движение

резания принимают вращение фрезы,

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

58.

ЗубошевингованиеНазначение

шевингования –

повышение точности

колеса, снижение шума

в передаче и

шероховатости

поверхности зубьев. При

шевинговании уменьшаются погрешности

профиля, шага зацепления, циклическая

погрешность

(волнистость),

колебание

межцентрового

расстояния на оборот

колеса, улучшается

пятно контакта по

высоте зуба (по этим

показателям

обеспечиваются 5-я, 6-я

Схема зубошевингования (а) и конструкция степени

дискового

(б) и

точности).

червячного шевера (в)

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

59.

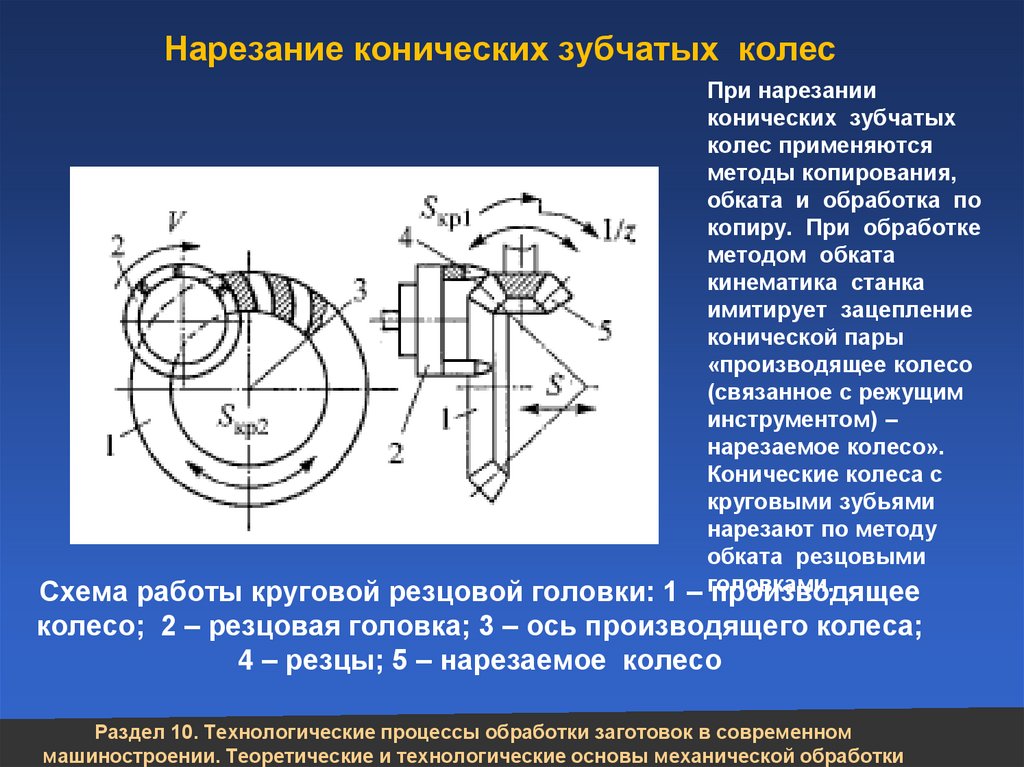

Нарезание конических зубчатых колесПри нарезании

конических зубчатых

колес применяются

методы копирования,

обката и обработка по

копиру. При обработке

методом обката

кинематика станка

имитирует зацепление

конической пары

«производящее колесо

(связанное с режущим

инструментом) –

нарезаемое колесо».

Конические колеса с

круговыми зубьями

нарезают по методу

обката резцовыми

Схема работы круговой резцовой головки: 1 – головками.

производящее

колесо; 2 – резцовая головка; 3 – ось производящего колеса;

4 – резцы; 5 – нарезаемое колесо

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

60.

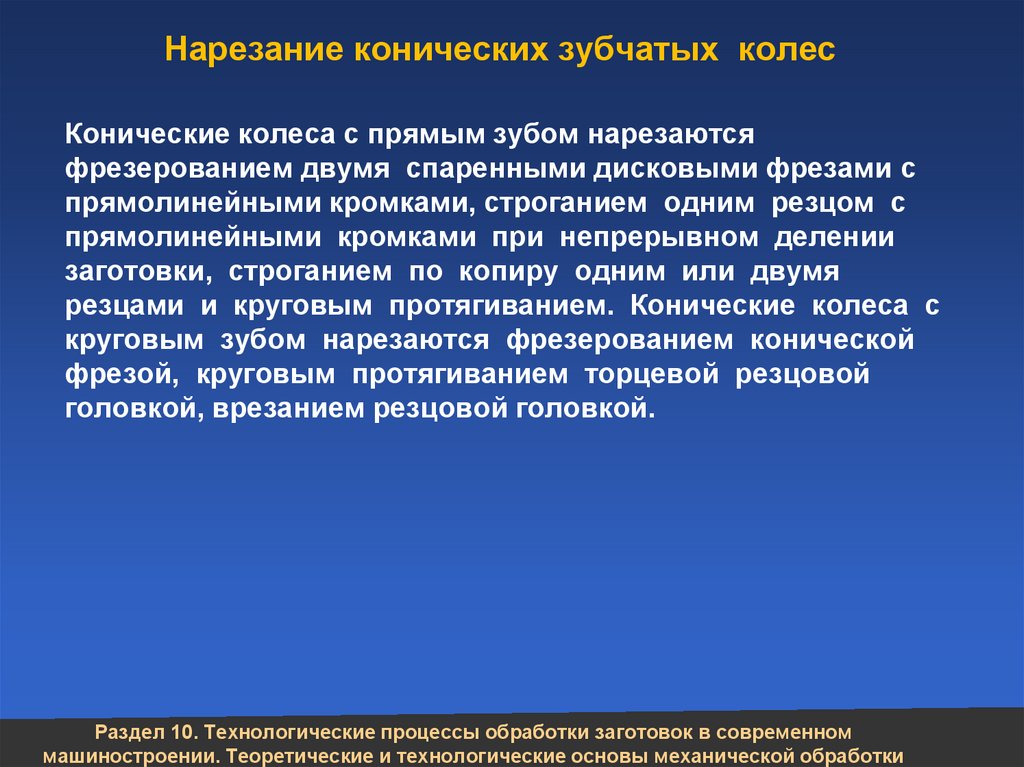

Нарезание конических зубчатых колесКонические колеса с прямым зубом нарезаются

фрезерованием двумя спаренными дисковыми фрезами с

прямолинейными кромками, строганием одним резцом с

прямолинейными кромками при непрерывном делении

заготовки, строганием по копиру одним или двумя

резцами и круговым протягиванием. Конические колеса с

круговым зубом нарезаются фрезерованием конической

фрезой, круговым протягиванием торцевой резцовой

головкой, врезанием резцовой головкой.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

61.

Нарезание конических зубчатых колесЗубострогание: а – имитируемое зацепление; б – схема

процесса; 1 – нарезаемое колесо; 2 – производящее колесо; 3

– люлька; 4 – строгальные резцы

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

62.

Зубообрабатывающие станкиЗубообрабатывающие и резьбообрабатывающие станки

относятся к пятой группе классификации ЭНИМСа. Станки этой

группы разделены на типы по методу обработки, назначению и

виду обрабатываемого колеса. Таким образом, пятая группа

включает следующие типы:

1 – зубодолбежные станки для обработки по методу обката;

2 – зуборезные станки для обработки конических колес с

прямыми и круговыми зубьями, работающие по методу обката и

копирования;

3 – зубофрезерные станки для обработки цилиндрических и

червячных колес (5Е32), шлицевых валов червячными фрезами и

шевронных колес пальцевыми фрезами;

4 – зубофрезерные станки для обработки червячных колес и

станки для обработки реек;

5 – станки 5525, 5Н580 и др. для обработки торцов зубьев;

6 – резьбообрабатывающие станки (резьбофрезерные 5К63 и др.);

7 – зубоотделочные станки (зубо- шевинговальные 5702, 5717,

зубопритирочные 5П725);

8 – зубои10.

резьбошлифовальные

станки;

Раздел

Технологические процессы обработки

заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

63.

Технологические требования к конструкциизубчатых колес

Технологические требования к конструкции зубчатых колес:

а – нетехнологичные конструкции; б – технологичные

конструкции

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

64.

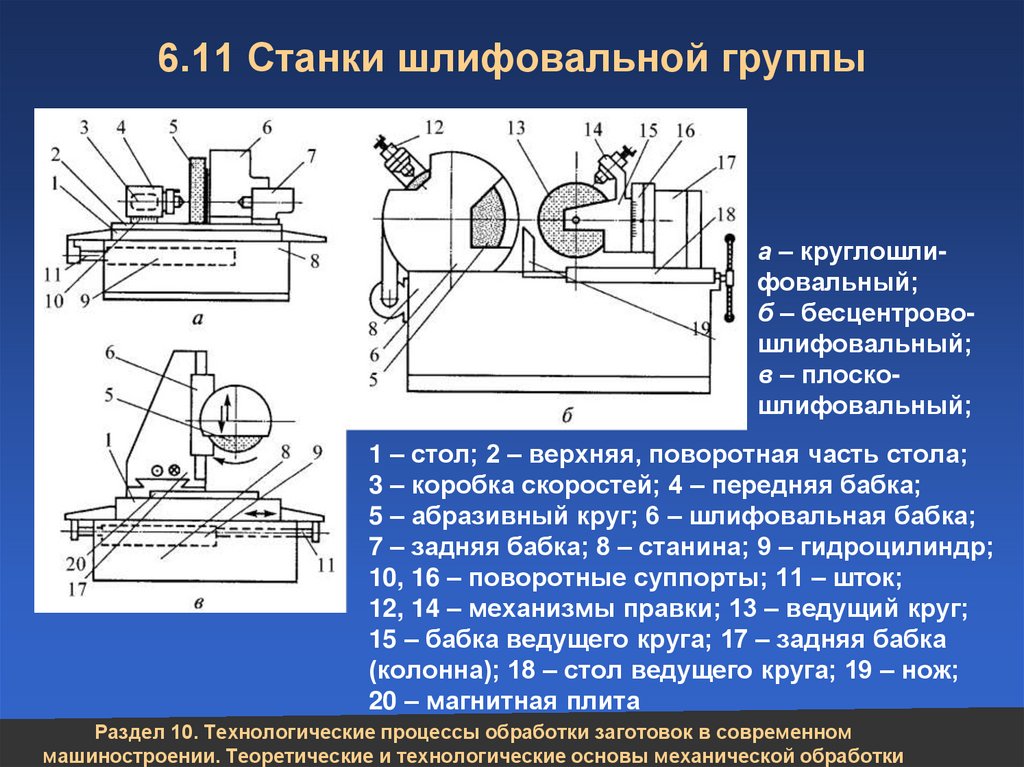

6.11 Станки шлифовальной группыа – круглошлифовальный;

б – бесцентровошлифовальный;

в – плоскошлифовальный;

1 – стол; 2 – верхняя, поворотная часть стола;

3 – коробка скоростей; 4 – передняя бабка;

5 – абразивный круг; 6 – шлифовальная бабка;

7 – задняя бабка; 8 – станина; 9 – гидроцилиндр;

10, 16 – поворотные суппорты; 11 – шток;

12, 14 – механизмы правки; 13 – ведущий круг;

15 – бабка ведущего круга; 17 – задняя бабка

(колонна); 18 – стол ведущего круга; 19 – нож;

20 – магнитная плита

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

65.

6.12 Отделочные операцииК отделочным видам обработки относятся: тонкое

шлифование; алмазное точение и фрезерование; хонингование;

суперфиниширование; доводка (притирка); полирование;

ленточное шлифование; абразивно-жидкостная обработка;

виброабразивная обработка; магнитно-абразивная обработка.

Тонкое шлифование производят мягкими мелкозернистыми

шлифовальными кругами на больших скоростях резания (от 35

м/с) с обильной пода- чей СОТС. Процесс характеризуется

снятием малых припусков (0,04–0,08 мм на сторону), малыми

подачами (0,005–0,1 мм/об), частой правкой круга.

Прецизионная обработка (тонкое точение и растачивание,

алмазное точение, тонкое фрезерование) характеризуется

высокими скоростями резания (100–1000 м/мин), малыми

подачами (0,01–0,15 мм/об), малой глубиной резания (0,05–0,3 мм)

при высокой виброустойчивости технологической системы

СПИД.

Прецизионная обработка позволяет получить

шероховатость

поверхности Ra 0,02–0,63 мкм, точность по 5–9-му

Раздел 10. Технологические процессы обработки заготовок в современном

квалитетам.

машиностроении. Теоретические и технологические основы механической обработки

66.

ХонингованиеРазвертка обработанной поверхности: а – схема хонингования

отверстия; б − обычное хонингование: 1, 2 − нижнее и верхнее

положение брусков соответственно; 3 – смещение бруска на один

шаг; h – перебег; t – шаг смещения брусков; в – вибрационное

хонингование

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

67.

Схемы хонингованияа – с двумя степенями свободы заготовки; б – с четырьмя степенями

свободы заготовки; в – с одношарнирным креплением хона;

г – с двухшарнирным креплением хона; д – с двухшарнирным

креплением хона и четырьмя степенями свободы заготовки

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

68.

Отделочные операцииСуперфиниширование – отделочный метод обработки наружных

поверхностей мелкозернистыми абразивными брусками, совершающими

колебательные движения с амплитудой 2–5 мм и частотой до 2000

двойных ходов в минуту. Метод применяют для отделочной обработки

трущихся поверхностей, когда необходимо повысить их

эксплуатационные свойства. Суперфинишированием обеспечивается

малая шероховатость (Ra 0,05–0,6 мкм), уменьшение погрешностей

формы до 0,3 мкм, нанесение на поверхность оптимального

микрогеометрического рисунка, сглаживание верхушек

микронеровностей (увеличение площади фактической опорной

поверхности).

Доводка (притирка) – отделочная операция, при которой съем

металла с обрабатываемой поверхности производится абразивными

зернами, свободно распределенными в пасте или суспензии,

нанесенной на поверхность при-тира. Эта наиболее трудоемкая

отделочная операция выполняется на малых скоростях при переменном

направлении рабочего движения притира и позво- ляет получить

шероховатость обработанной поверхности Rz 0,01–0,05 мкм, отклонения

формы – 0,05–0,3 мкм.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

69.

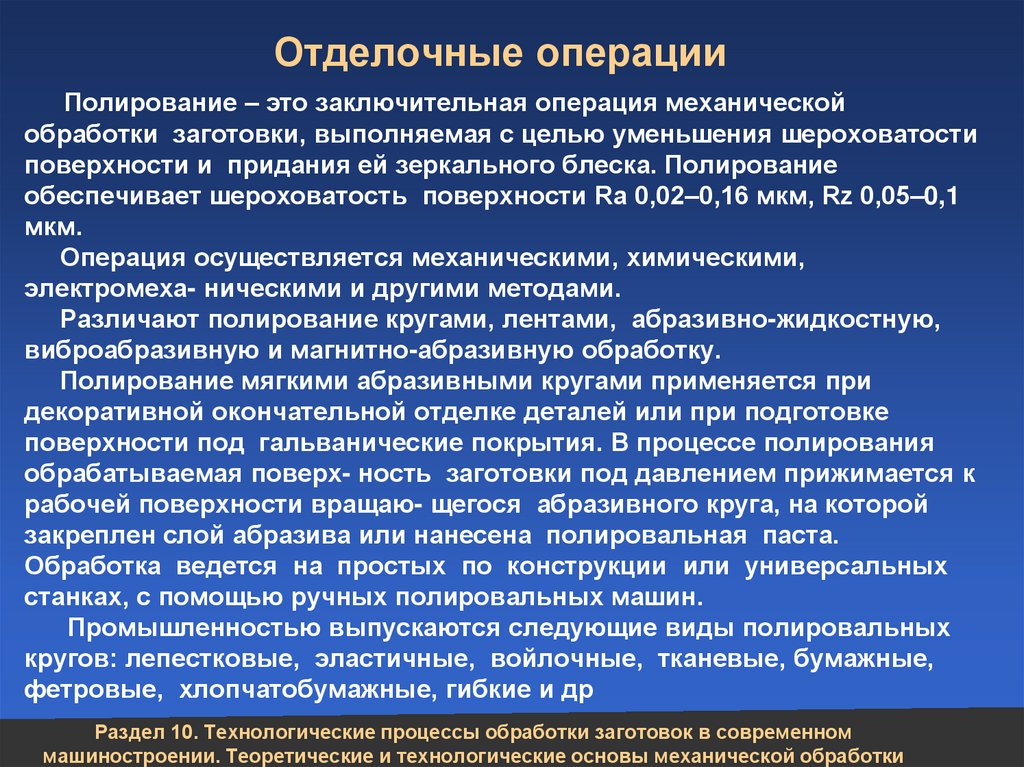

Отделочные операцииПолирование – это заключительная операция механической

обработки заготовки, выполняемая с целью уменьшения шероховатости

поверхности и придания ей зеркального блеска. Полирование

обеспечивает шероховатость поверхности Ra 0,02–0,16 мкм, Rz 0,05–0,1

мкм.

Операция осуществляется механическими, химическими,

электромеха- ническими и другими методами.

Различают полирование кругами, лентами, абразивно-жидкостную,

виброабразивную и магнитно-абразивную обработку.

Полирование мягкими абразивными кругами применяется при

декоративной окончательной отделке деталей или при подготовке

поверхности под гальванические покрытия. В процессе полирования

обрабатываемая поверх- ность заготовки под давлением прижимается к

рабочей поверхности вращаю- щегося абразивного круга, на которой

закреплен слой абразива или нанесена полировальная паста.

Обработка ведется на простых по конструкции или универсальных

станках, с помощью ручных полировальных машин.

Промышленностью выпускаются следующие виды полировальных

кругов: лепестковые, эластичные, войлочные, тканевые, бумажные,

фетровые, хлопчатобумажные, гибкие и др

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

70.

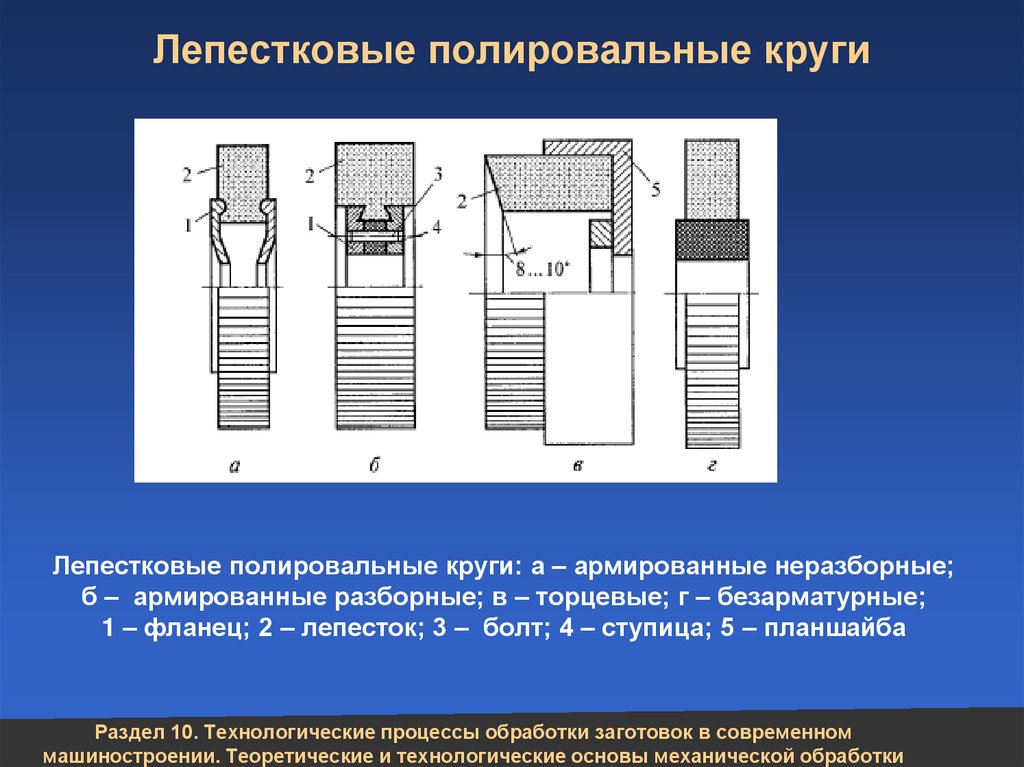

Лепестковые полировальные кругиЛепестковые полировальные круги: а – армированные неразборные;

б – армированные разборные; в – торцевые; г – безарматурные;

1 – фланец; 2 – лепесток; 3 – болт; 4 – ступица; 5 – планшайба

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

71.

Полировальные пасты и суспензииПри полировании применяются абразивные пасты и суспензии,

изготавливаемые в основном по техническим условиям потребителей.

Полировочные пасты содержат мягкие абразивы: оксиды железа, хрома,

алюминия, венскую известь, маршалит; зернистостью менее 1 мкм. В

состав паст также входят плавкие связки, смазывающие вещества и

поверхностно-активные вещества ( ПАВ). В качестве связки

используются стеарин, парафин, воск, олеиновая кислота, вазелин,

свиной жир ( лярд). Смазывающим материалом служат керосин, бензин,

вода, трансформаторное или иные масла. В качестве ПАВ обычно

используются олеиновая или стеариновая кислота.

Наибольшее применение получили пасты ГОИ (Государственный

оптический институт), воздействие которых на обрабатываемую

поверхность одновременно и механическое, и химическое. Номер

пасты соответствует ее абразивной способности.

Суспензии состоят из микропорошка и жидкости. В зависимости от

условий обработки концентрация микропорошка составляет от 1:5 до 1:1.

Приготовление суспензий достаточно просто: вначале смешивают

жидкие компоненты ( керосин, веретенное масло, стеарин), затем при

непрерывном помешивании добавляют абразивный порошок.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

72.

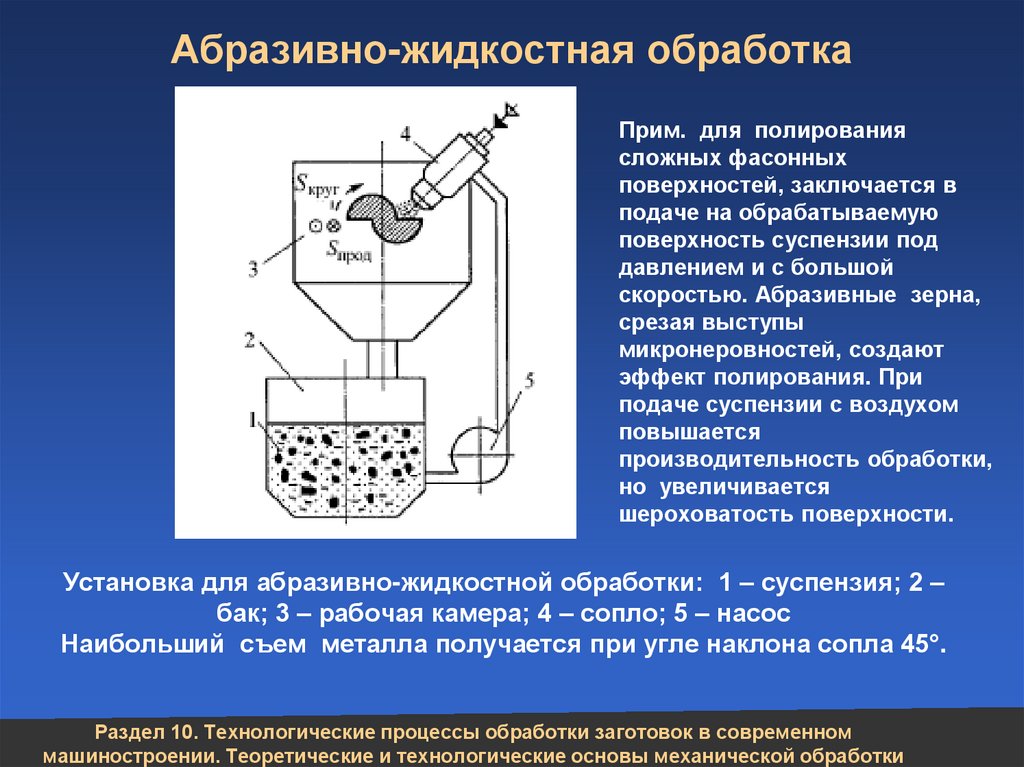

Абразивно-жидкостная обработкаПрим. для полирования

сложных фасонных

поверхностей, заключается в

подаче на обрабатываемую

поверхность суспензии под

давлением и с большой

скоростью. Абразивные зерна,

срезая выступы

микронеровностей, создают

эффект полирования. При

подаче суспензии с воздухом

повышается

производительность обработки,

но увеличивается

шероховатость поверхности.

Установка для абразивно-жидкостной обработки: 1 – суспензия; 2 –

бак; 3 – рабочая камера; 4 – сопло; 5 – насос

Наибольший съем металла получается при угле наклона сопла 45°.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

73.

Вибро-абразивная обработкаДля повышения производительности и качества отделочных

операций часто используется вибрационная обработка в абразивной

среде. Главное движение резания осуществляют абразивные

зерна, совершающие колебания под воздействием внешней

возмущающей силы ( вибраций). Рабочая среда и заготовки при

этом перемещаются, совершая колебания в двух плоскостях и

медленное вращение всей массы. В рабочей среде детали

расположены хаотично и занимают случайное положение, что

обеспечивает равномерную обработку всех поверхностей.

Большое количество микроударов поддерживает заготовки во

взвешенном состоянии, благодаря чему исключается образование

грубых забоин и повреждений. Обработку можно производить

всухую или с подачей жидкого раствора, который обеспечивает

удаление продуктов изнашивания, равномерное распределение

заготовок по объему контейнера и химико- механический процесс

съема металла.

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

74.

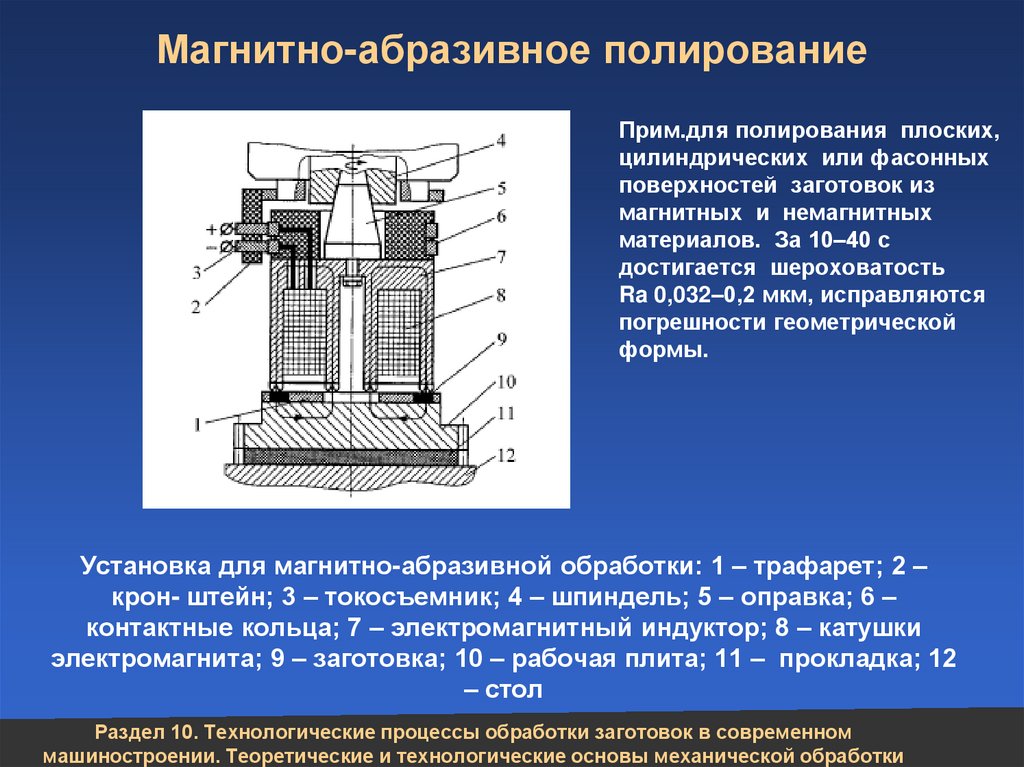

Магнитно-абразивное полированиеПрим.для полирования плоских,

цилиндрических или фасонных

поверхностей заготовок из

магнитных и немагнитных

материалов. За 10–40 с

достигается шероховатость

Ra 0,032–0,2 мкм, исправляются

погрешности геометрической

формы.

Установка для магнитно-абразивной обработки: 1 – трафарет; 2 –

крон- штейн; 3 – токосъемник; 4 – шпиндель; 5 – оправка; 6 –

контактные кольца; 7 – электромагнитный индуктор; 8 – катушки

электромагнита; 9 – заготовка; 10 – рабочая плита; 11 – прокладка; 12

– стол

Раздел 10. Технологические процессы обработки заготовок в современном

машиностроении. Теоретические и технологические основы механической обработки

industry

industry