Similar presentations:

Преимущества и недостатки обработки материалов способом резания

1.

Преимущества и недостаткиобработки материалов способом резания

Недостатки:

1.Низкая производительность

2.Низкий коэффициент использования материала

Преимущества:

1. Высокое качество обработанной поверхности

2. Высокая точность размеров обработанных

поверхностей

3. Универсальность технологии и оборудования

4. Возможность автоматизации

2. Задачи обработки материалов способом резания

• Повышение точности и качества поверхностиобрабатываемых изделий

• Повышение производительности труда

• Решение проблем качественной и производительной

обработки специальных материалов (высокопрочных,

термостойких, композиционных и др.)

3. Перспективы развития обработки материалов способом резания

• Снижение доли обработки резанием вмашиностроении

• Увеличение доли чистовой и тонкой

обработки

• Сохранение большого значения обработки

резанием в течение длительного времени

4. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Виды инструментальных материалов.

Требования к инструментальным материалам.

Технологичность инструментальных материалов.

Свойства углеродистых инструментальных сталей.

Свойства низколегированных сталей.

Свойства быстрорежущих сталей.

Свойства твердых сплавов.

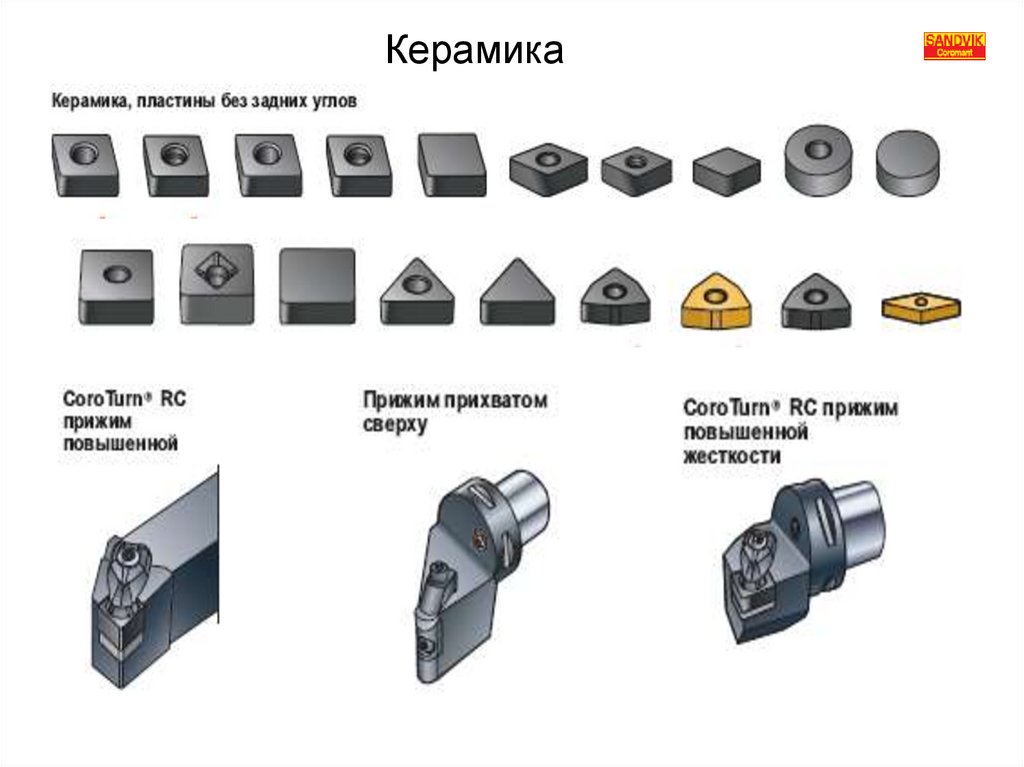

Свойства минералокерамики.

Свойства эльбора, исмита, карбоната и др. сверхтвердых инструментальных материалов.

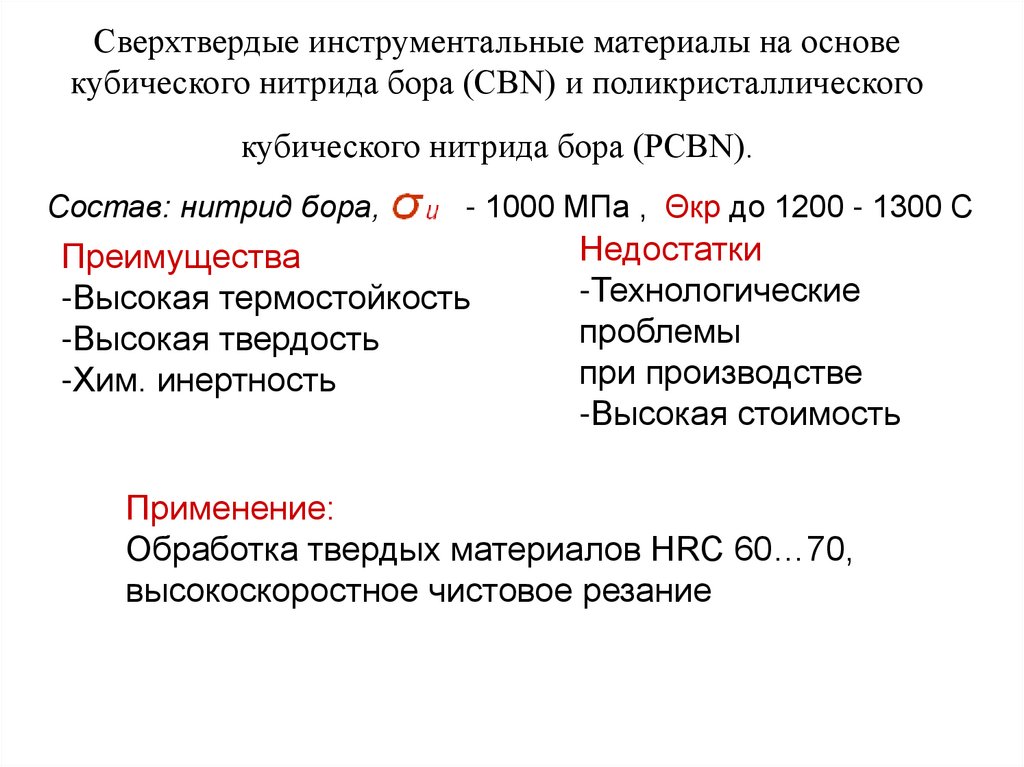

Свойства алмазного инструмента.

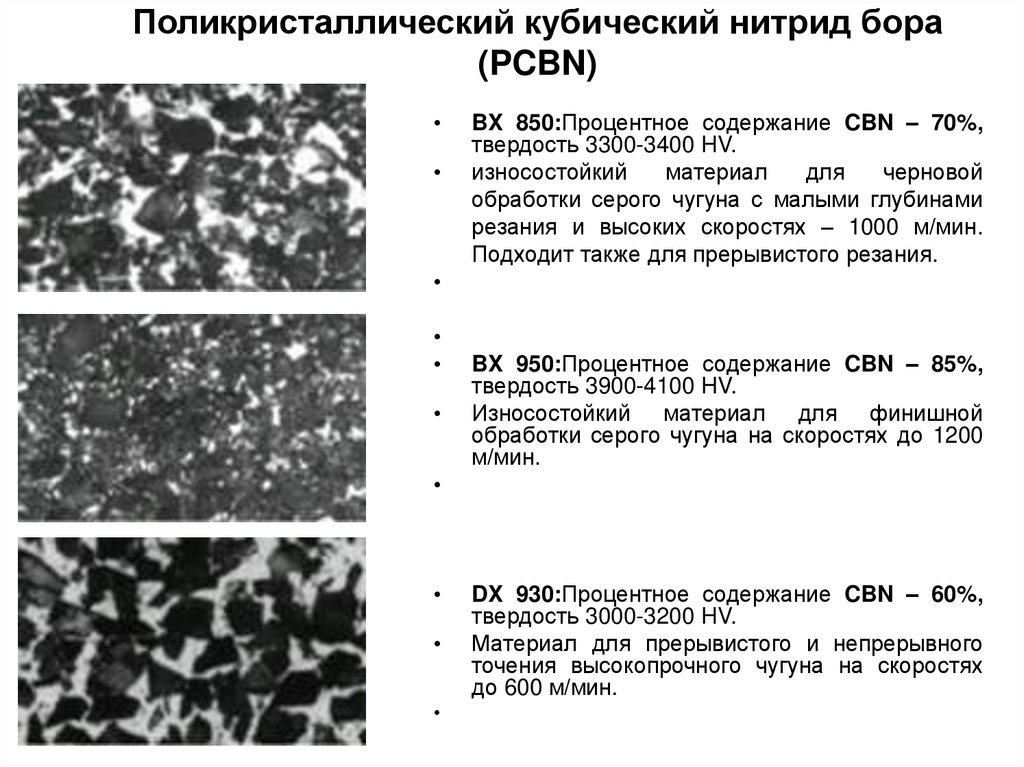

Конструкции инструмента из углеродистых сталей.

Конструкции инструмента из низколегированных сталей.

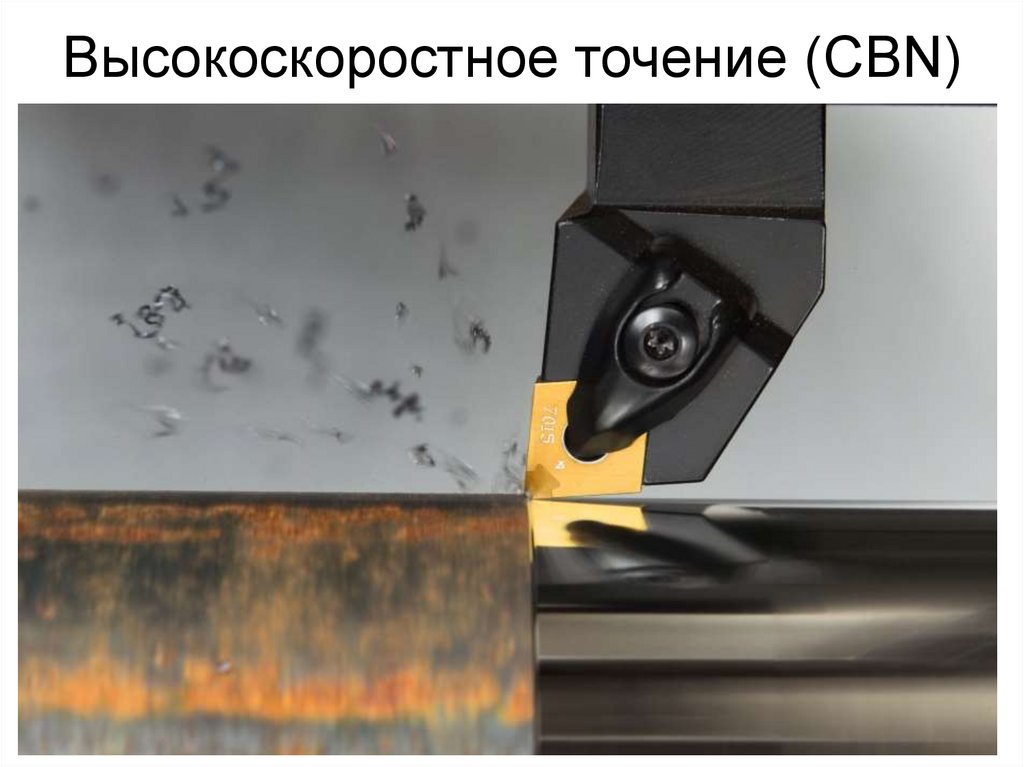

Конструкции инструмента из быстрорежущих сталей.

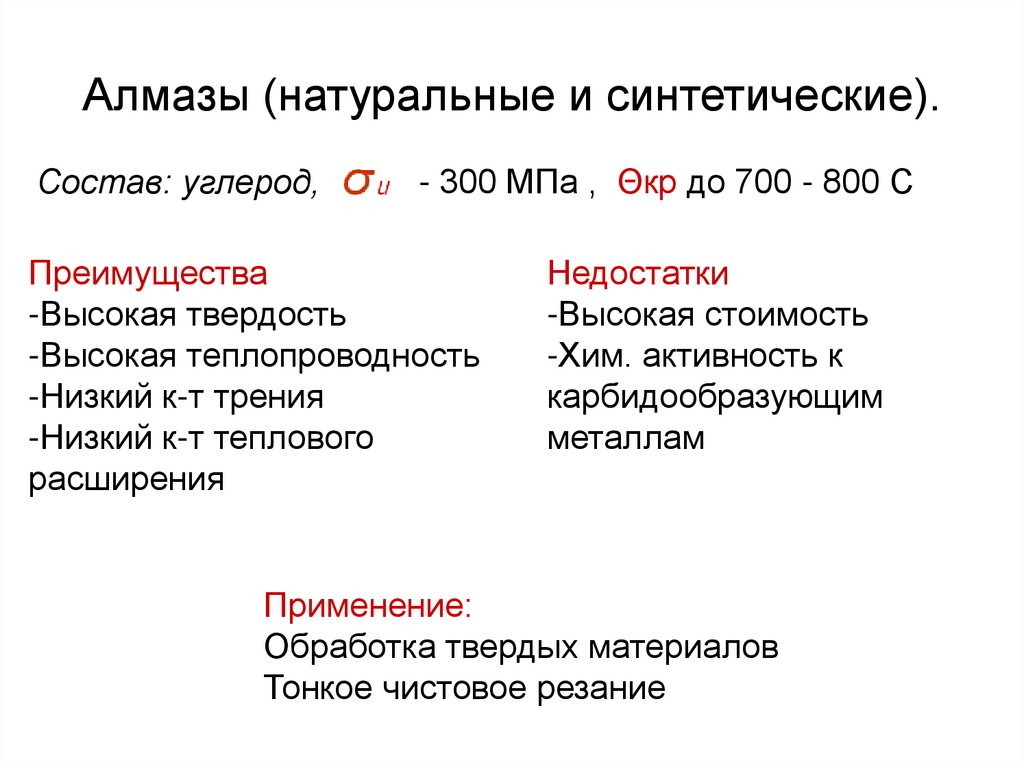

Конструкции инструмента, оснащенного твердым сплавом.

Конструкции инструмента из твердых сплавов.

Конструкции инструмента с алмазной рабочей частью.

Напыление тугоплавких покрытий на инструмент.

Ионно-плазменное упрочнение инструмента.

Лазерная обработка поверхности инструмента.

Влияние твердости инструментального материала на режущие свойства.

Влияние механических свойств инструментальных материалов на режущие свойства.

Влияние теплостойкости инструментального материала на режущие свойства.

Влияние теплопроводности инструментального материала на режущие свойства.

Влияние износостойкости инструментального материала на режущие свойства.

Влияние усталостной прочности инструментального материала на режущие свойства.

Влияние адгезионной стойкости на режущие свойства.

5. Требования к инструментальным материалам

Твердость

Механическая прочность

Термостойкость

Теплопроводность

Термо-механическая циклическая стойкость

Износостойкость

Технологичность

Экономичность

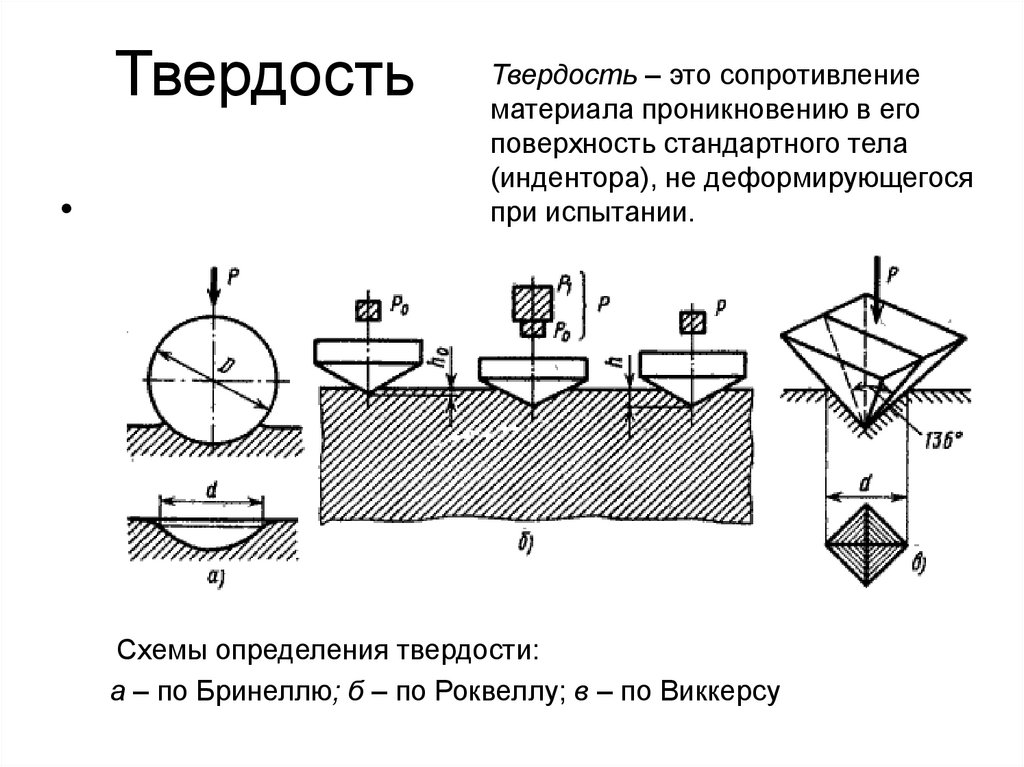

6. Твердость

Твердость – это сопротивление

материала проникновению в его

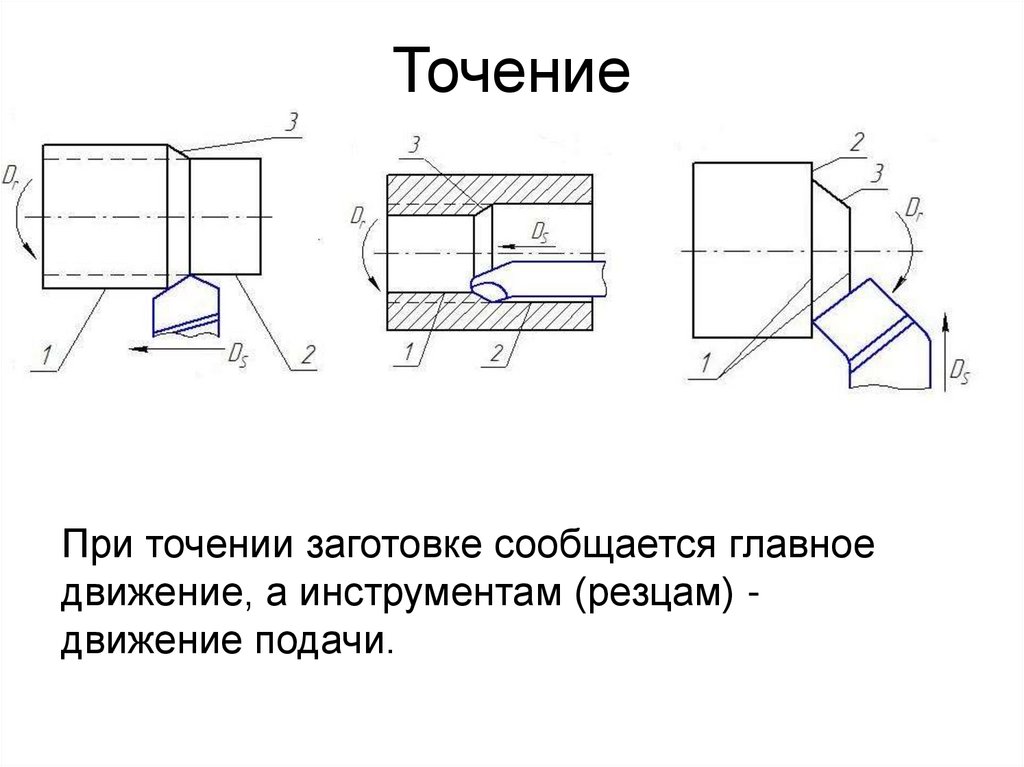

поверхность стандартного тела

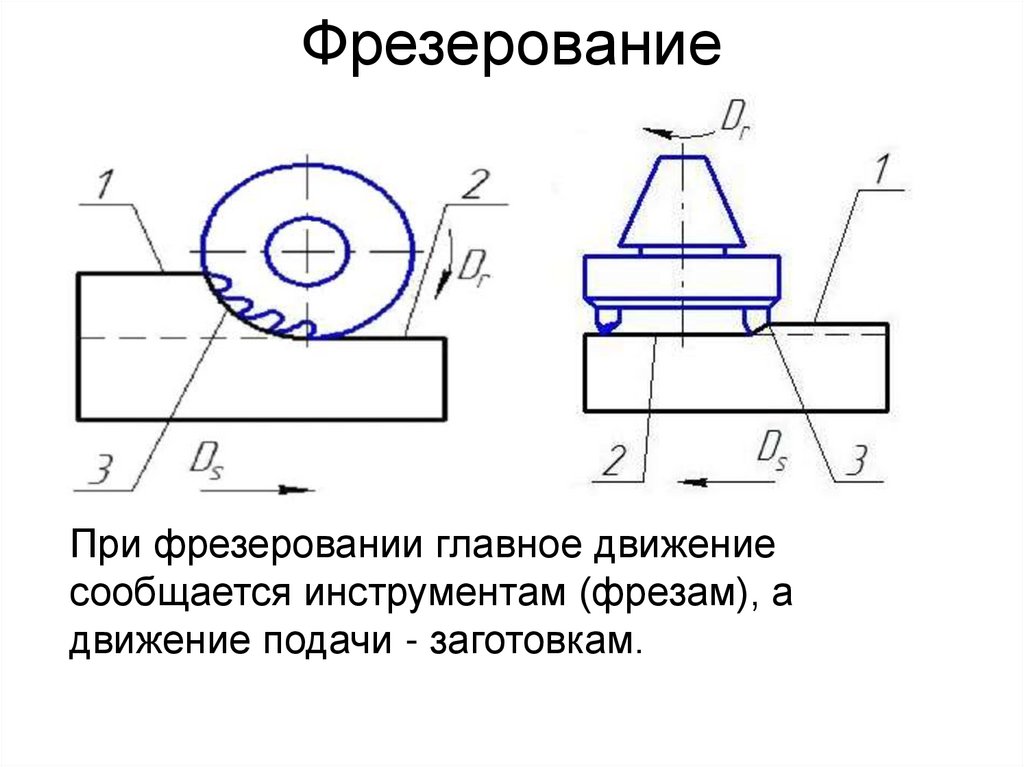

(индентора), не деформирующегося

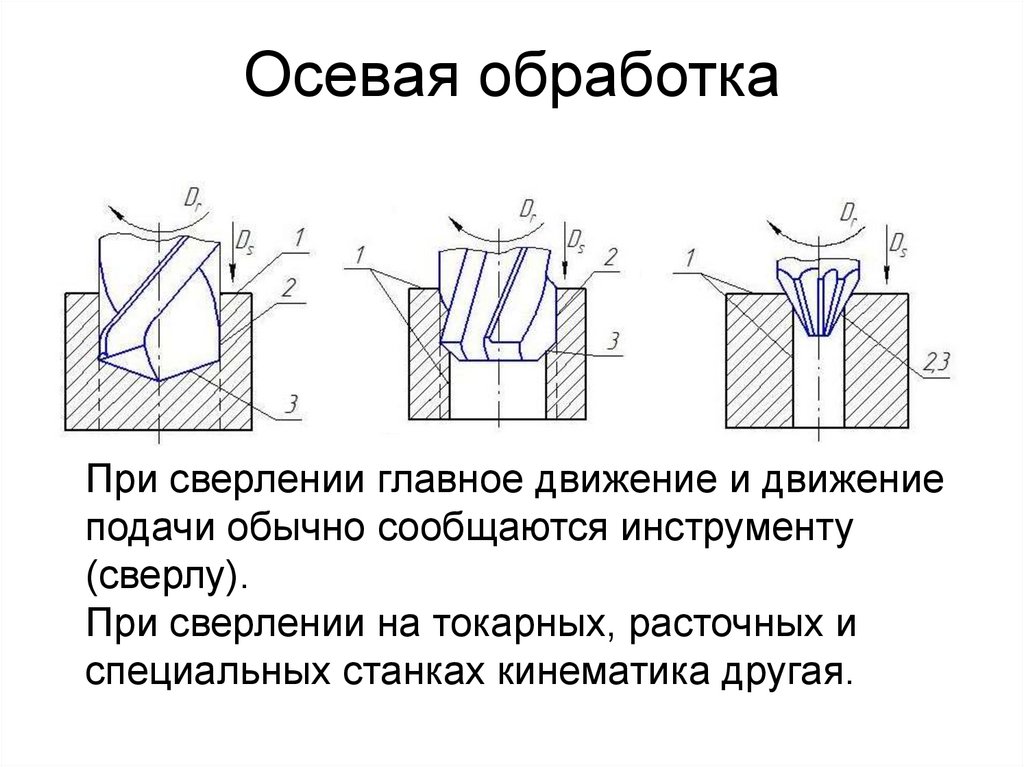

при испытании.

Схемы определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

7. Твердость

• Нинстр. > > > Нобр.мат-ла• !!! При увеличении твердости

снижаются пределы прочности

материала на растяжение, изгиб

и ударная вязкость

Зависимость, износостойкости

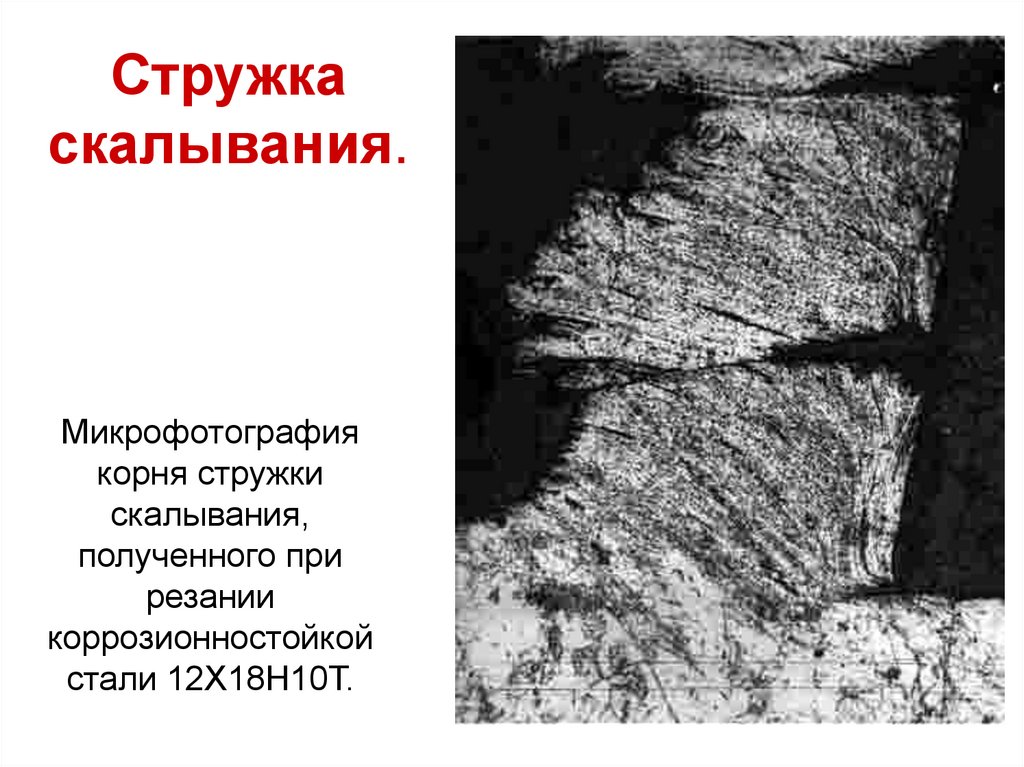

быстрорежущей

стали

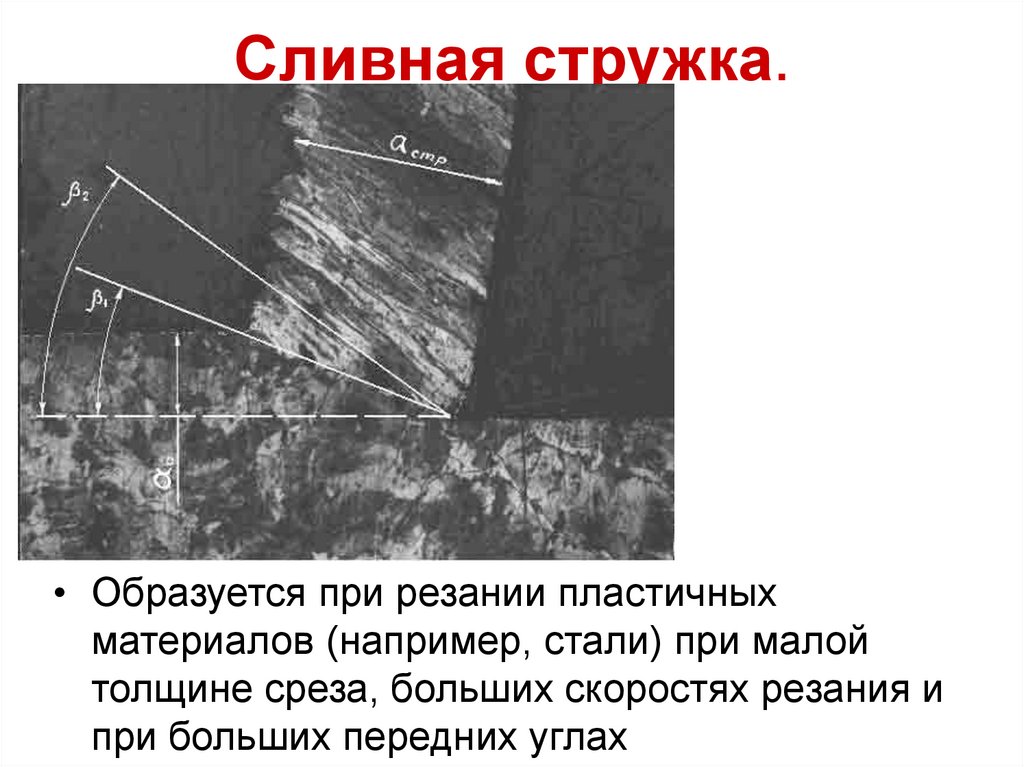

от

твердости.

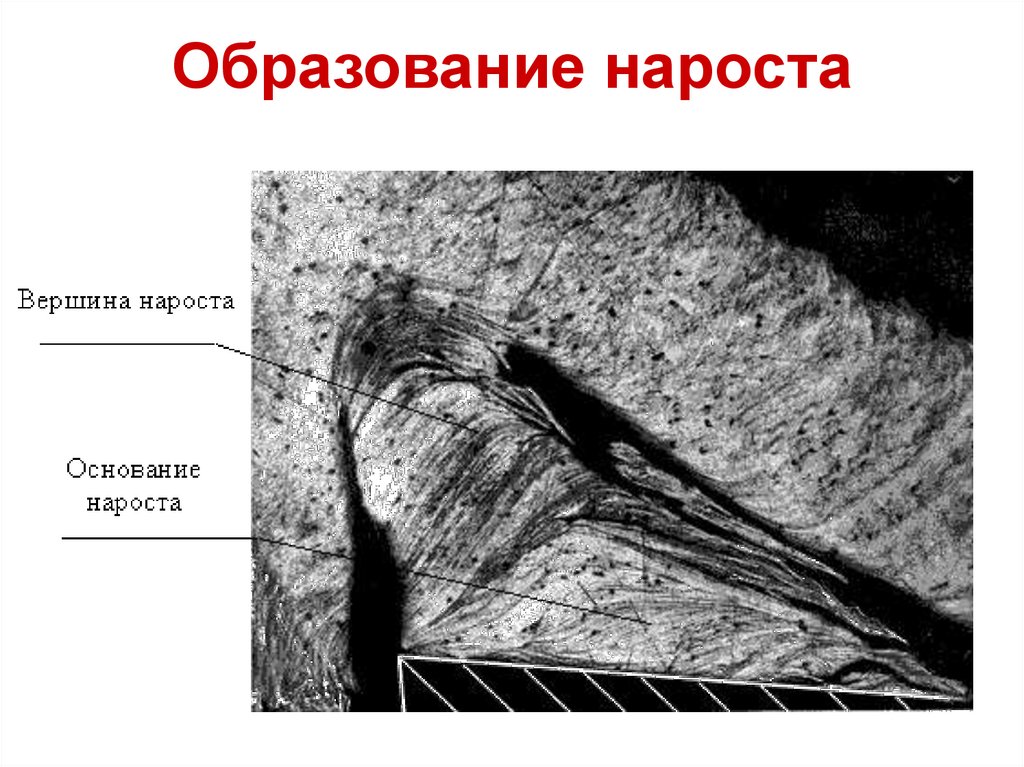

8. Механическая прочность

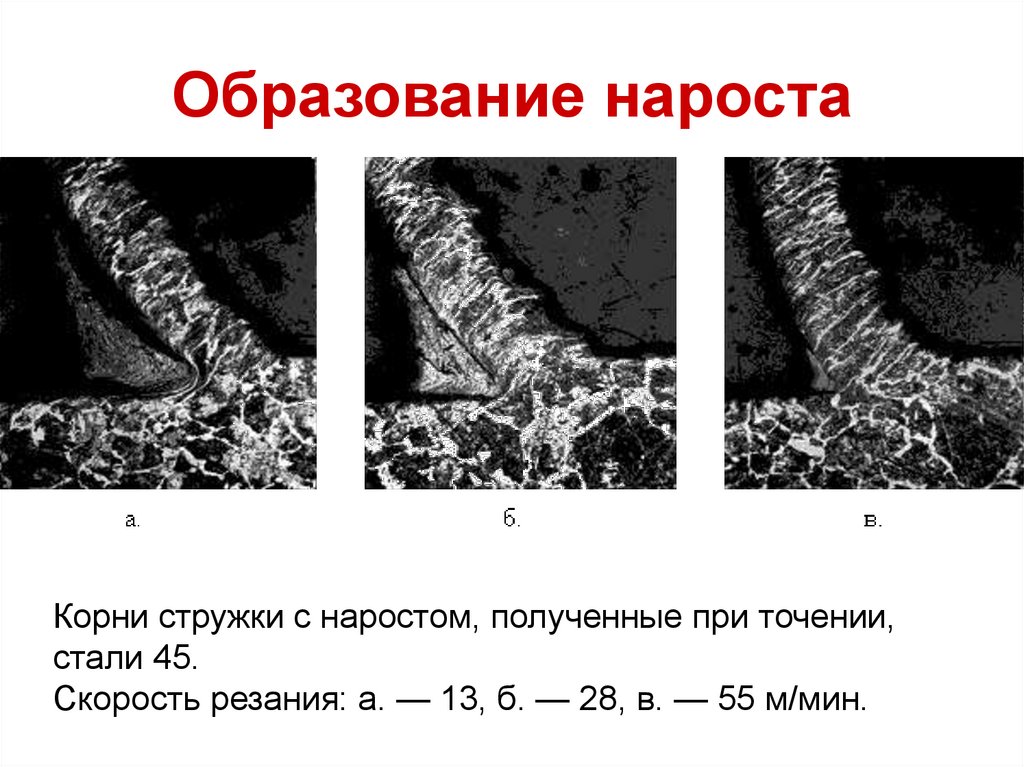

Прочность – способность материаласопротивляться деформациям и

разрушению.

Предел прочности при растяжении–

напряжение, соответствующее

максимальной нагрузке, которую

выдерживает образец до разрушения

(временное сопротивление разрыву).

Также используются пределы прочности при

других видах нагружения –

изгиб, кручение, сжатие. (МПа)

9. Механическая прочность

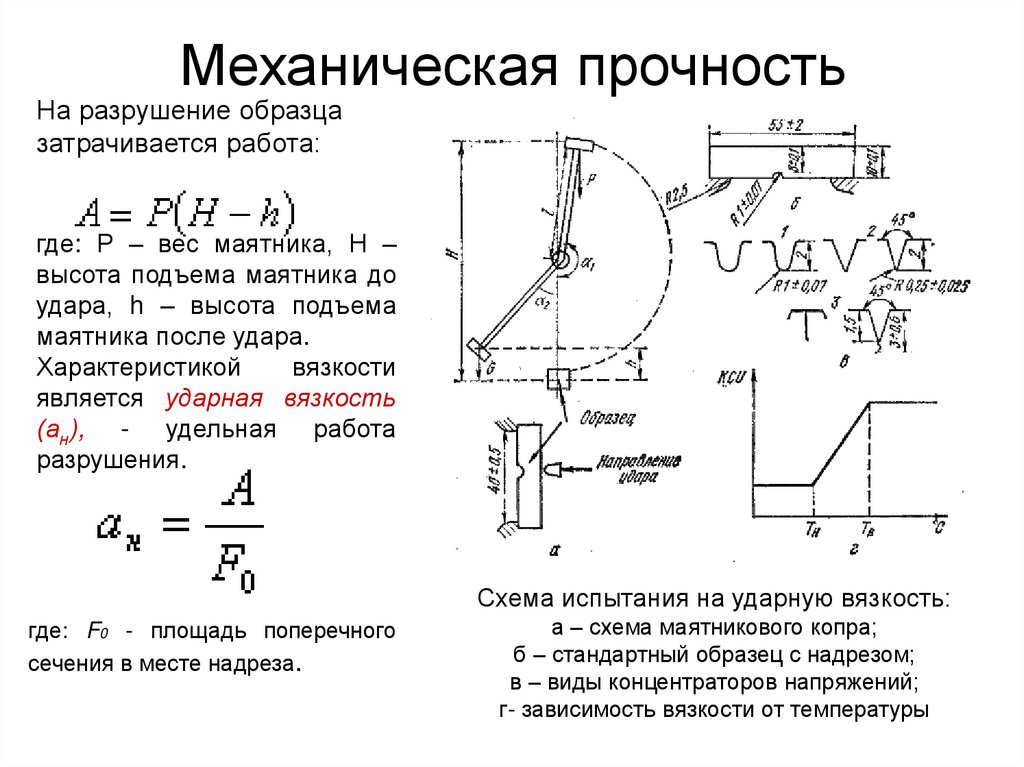

На разрушение образцазатрачивается работа:

где: Р – вес маятника, Н –

высота подъема маятника до

удара, h – высота подъема

маятника после удара.

Характеристикой

вязкости

является ударная вязкость

(ан), - удельная работа

разрушения.

Схема испытания на ударную вязкость:

где: F0 - площадь поперечного

сечения в месте надреза.

а – схема маятникового копра;

б – стандартный образец с надрезом;

в – виды концентраторов напряжений;

г- зависимость вязкости от температуры

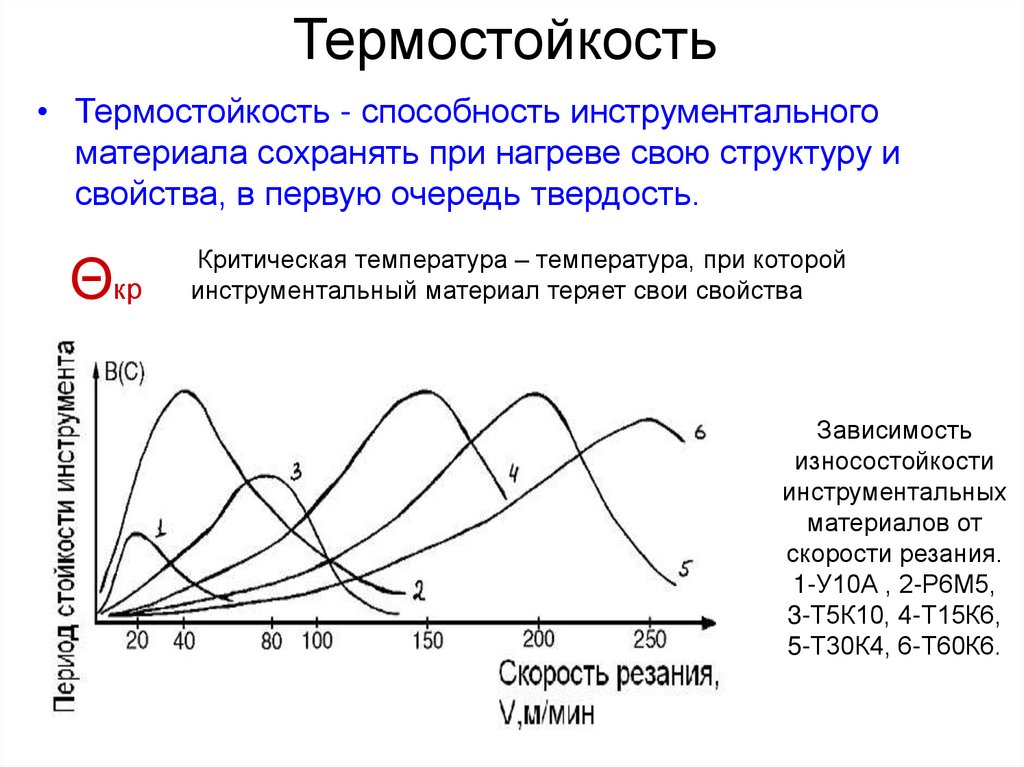

10. Термостойкость

• Термостойкость - способность инструментальногоматериала сохранять при нагреве свою структуру и

свойства, в первую очередь твердость.

Θкр

Критическая температура – температура, при которой

инструментальный материал теряет свои свойства

Зависимость

износостойкости

инструментальных

материалов от

скорости резания.

1-У10А , 2-Р6М5,

3-Т5К10, 4-Т15К6,

5-Т30К4, 6-Т60К6.

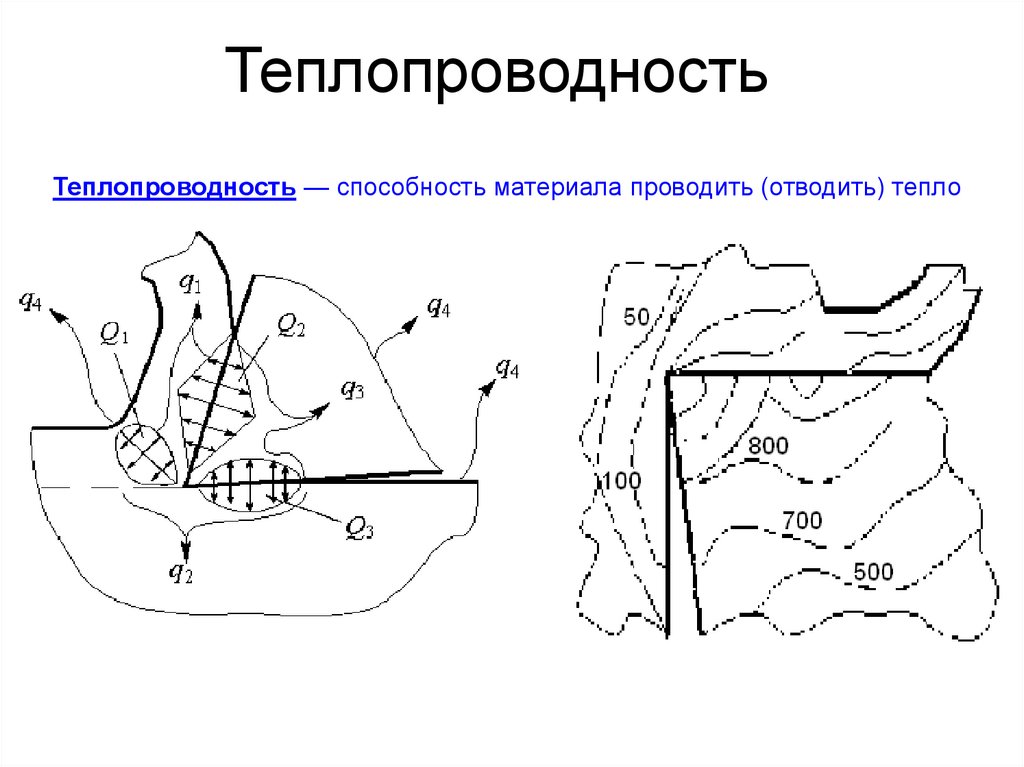

11. Теплопроводность

Теплопроводность — способность материала проводить (отводить) тепло12. Термо-механическая циклическая стойкость

При циклических изменениях температуры разрушение материалапроисходит в результате возникновения напряжений при тепловом

расширении – сжатии отдельных частей изделия (инструмента).

При циклических изменениях

механической нагрузки

разрушение материала

происходит в местах

возникновения наибольших

растягивающих напряжений.

Характеристики усталостной

прочности определяются при

циклических испытаниях “изгиб

при вращении“.

Испытания на усталость (а), кривая

усталости (б),

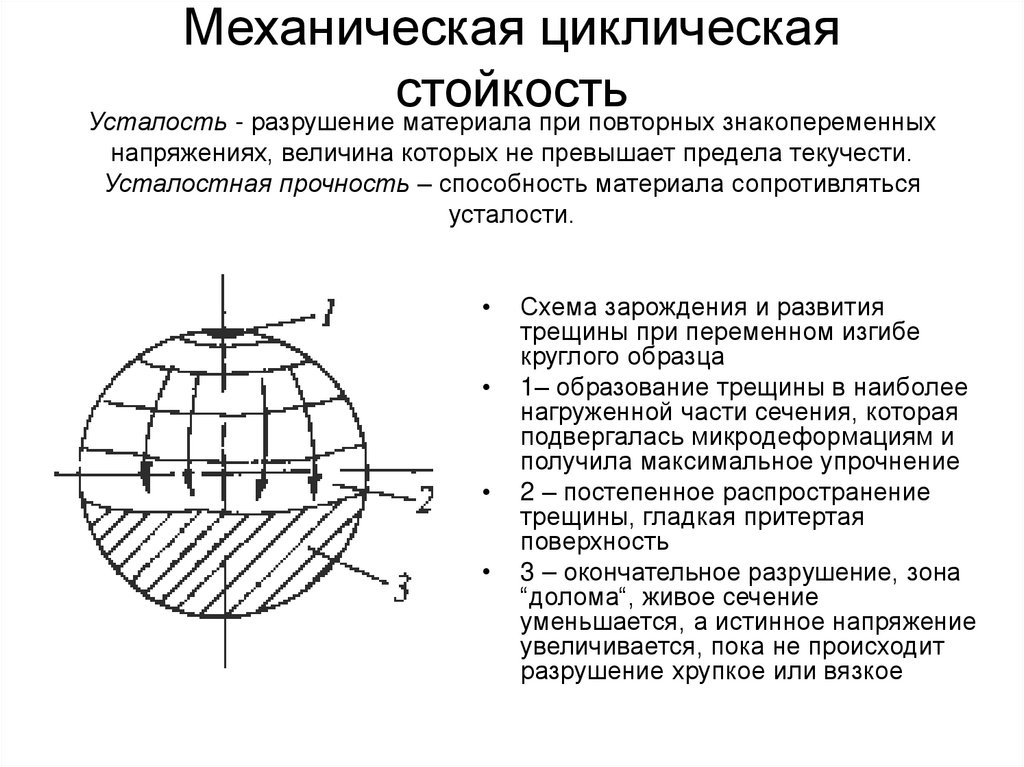

13. Механическая циклическая стойкость

Усталость - разрушение материала при повторных знакопеременныхнапряжениях, величина которых не превышает предела текучести.

Усталостная прочность – способность материала сопротивляться

усталости.

Схема зарождения и развития

трещины при переменном изгибе

круглого образца

1– образование трещины в наиболее

нагруженной части сечения, которая

подвергалась микродеформациям и

получила максимальное упрочнение

2 – постепенное распространение

трещины, гладкая притертая

поверхность

3 – окончательное разрушение, зона

“долома“, живое сечение

уменьшается, а истинное напряжение

увеличивается, пока не происходит

разрушение хрупкое или вязкое

14. Износостойкость

Износостойкость — способностьинструментального материала сопротивляться

разрушению истиранием.

• Причиной потери режущих свойств у всех

инструментов является износ, то есть

диспергирование и унос части

инструментального материала, составляющего

лезвие инструмента, и, следовательно,

нарушение исходной формы и геометрических

параметров режущего инструмента.

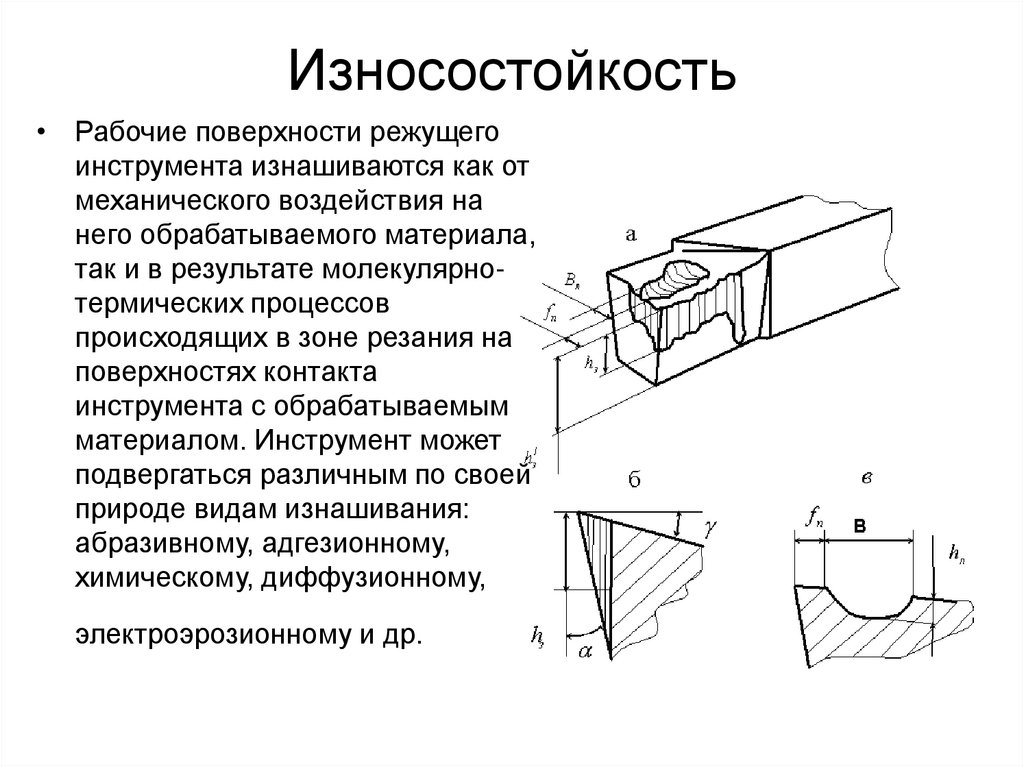

15. Износостойкость

• Рабочие поверхности режущегоинструмента изнашиваются как от

механического воздействия на

него обрабатываемого материала,

так и в результате молекулярнотермических процессов

происходящих в зоне резания на

поверхностях контакта

инструмента с обрабатываемым

материалом. Инструмент может

подвергаться различным по своей

природе видам изнашивания:

абразивному, адгезионному,

химическому, диффузионному,

электроэрозионному и др.

16. Технологичность

• Способность инструментального материалаподвергаться обработке в процессе изготовления

инструмента

• Свойства, влияющие на технологичность:

-Твердость

-Механические свойства

-Прокаливаемость (для стали)

-Шлифуемость

17. Экономичность

• стоимость компонентовинструментального материала,

• затраты на производство

инструментального материала,

• затраты на производство инструмента,

• возможность повторного

использования материала

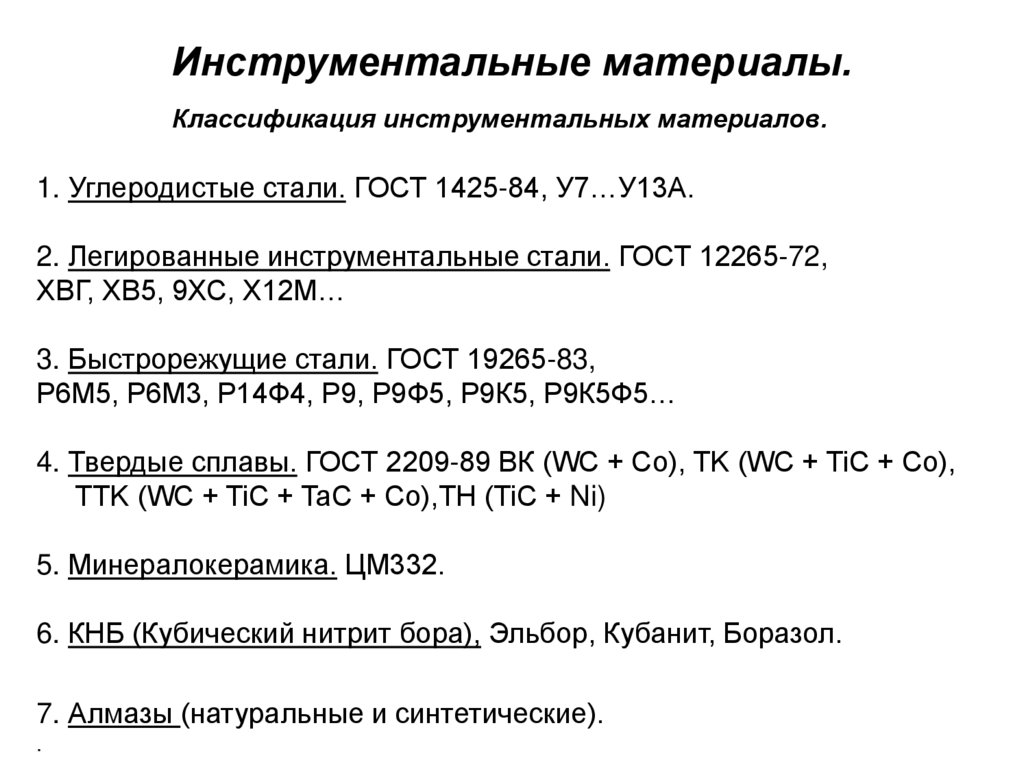

18. Инструментальные материалы.

Классификация инструментальных материалов.1. Углеродистые стали. ГОСТ 1425-84, У7…У13А.

2. Легированные инструментальные стали. ГОСТ 12265-72,

ХВГ, ХВ5, 9ХС, Х12М…

3. Быстрорежущие стали. ГОСТ 19265-83,

Р6М5, Р6М3, Р14Ф4, Р9, Р9Ф5, Р9К5, Р9К5Ф5…

4. Твердые сплавы. ГОСТ 2209-89 ВК (WC + Co), TK (WC + TiC + Co),

TTK (WC + TiC + TaC + Co),ТН (TiC + Ni)

5. Минералокерамика. ЦМ332.

6. КНБ (Кубический нитрит бора), Эльбор, Кубанит, Боразол.

7. Алмазы (натуральные и синтетические).

.

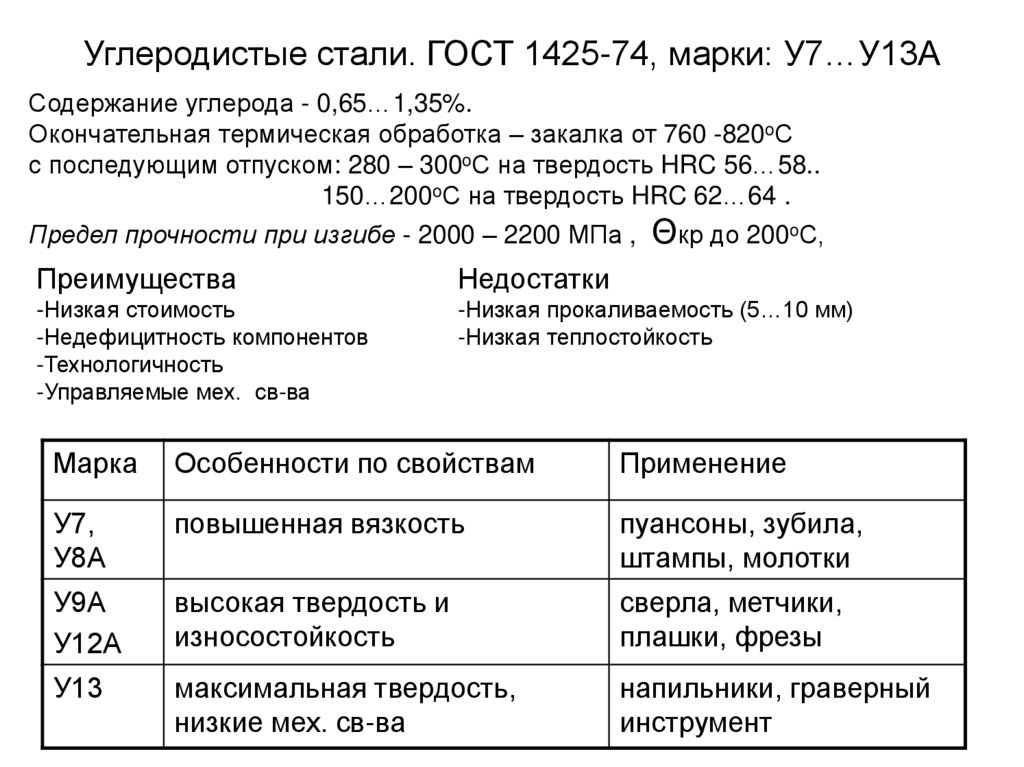

19. Углеродистые стали. ГОСТ 1425-74, марки: У7…У13А

Содержание углерода - 0,65…1,35%.Окончательная термическая обработка – закалка от 760 -820oС

с последующим отпуском: 280 – 300oС на твердость HRC 56…58..

150…200oС на твердость HRC 62…64 .

Предел прочности при изгибе - 2000 – 2200 МПа ,

Θкр до 200oС,

Преимущества

Недостатки

-Низкая стоимость

-Недефицитность компонентов

-Технологичность

-Управляемые мех. св-ва

-Низкая прокаливаемость (5…10 мм)

-Низкая теплостойкость

Марка

Особенности по свойствам

Применение

У7,

У8А

повышенная вязкость

пуансоны, зубила,

штампы, молотки

У9А

У12А

высокая твердость и

износостойкость

сверла, метчики,

плашки, фрезы

У13

максимальная твердость,

низкие мех. св-ва

напильники, граверный

инструмент

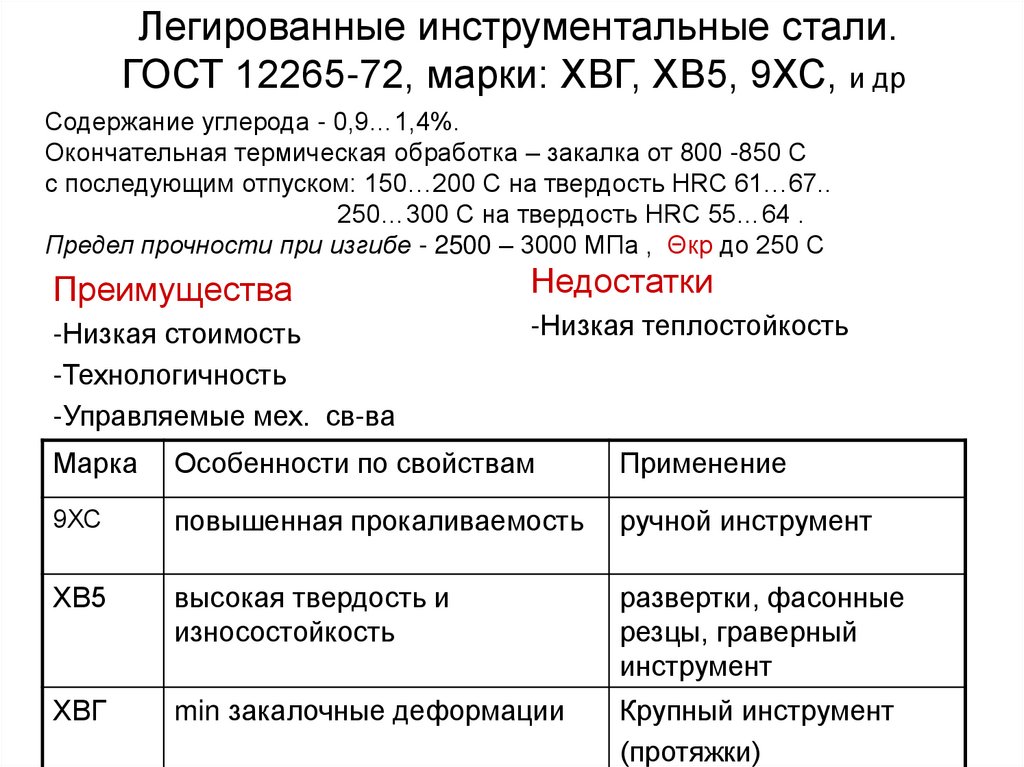

20. Легированные инструментальные стали. ГОСТ 12265-72, марки: ХВГ, ХВ5, 9ХС, и др

Содержание углерода - 0,9…1,4%.Окончательная термическая обработка – закалка от 800 -850 С

с последующим отпуском: 150…200 С на твердость HRC 61…67..

250…300 С на твердость HRC 55…64 .

Предел прочности при изгибе - 2500 – 3000 МПа , Θкр до 250 С

Преимущества

Недостатки

-Низкая стоимость

-Технологичность

-Управляемые мех. св-ва

-Низкая теплостойкость

Марка

Особенности по свойствам

Применение

9ХС

повышенная прокаливаемость

ручной инструмент

ХВ5

высокая твердость и

износостойкость

развертки, фасонные

резцы, граверный

инструмент

ХВГ

min закалочные деформации

Крупный инструмент

(протяжки)

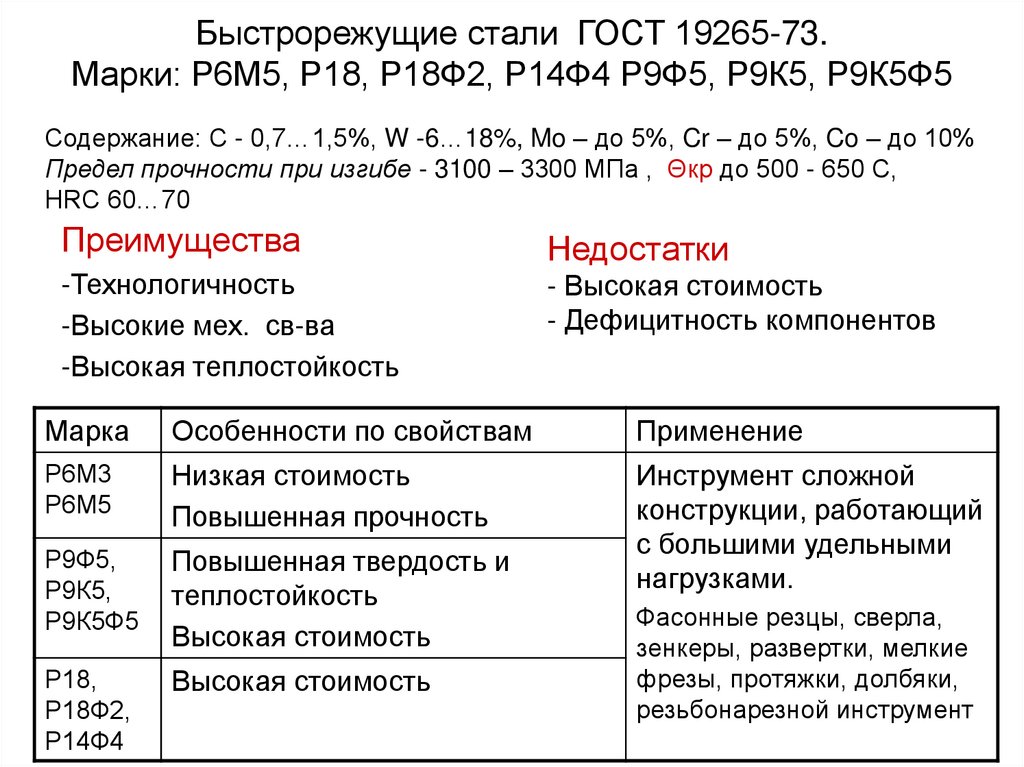

21. Быстрорежущие стали ГОСТ 19265-73. Марки: Р6М5, Р18, Р18Ф2, Р14Ф4 Р9Ф5, Р9К5, Р9К5Ф5

Содержание: С - 0,7…1,5%, W -6…18%, Mo – до 5%, Cr – до 5%, Co – до 10%Предел прочности при изгибе - 3100 – 3300 МПа , Θкр до 500 - 650 С,

HRC 60…70

Преимущества

Недостатки

-Технологичность

-Высокие мех. св-ва

-Высокая теплостойкость

- Высокая стоимость

- Дефицитность компонентов

Марка

Особенности по свойствам

Применение

Р6М3

Р6М5

Низкая стоимость

Повышенная прочность

Р9Ф5,

Р9К5,

Р9К5Ф5

Повышенная твердость и

теплостойкость

Высокая стоимость

Инструмент сложной

конструкции, работающий

с большими удельными

нагрузками.

Р18,

Р18Ф2,

Р14Ф4

Высокая стоимость

Фасонные резцы, сверла,

зенкеры, развертки, мелкие

фрезы, протяжки, долбяки,

резьбонарезной инструмент

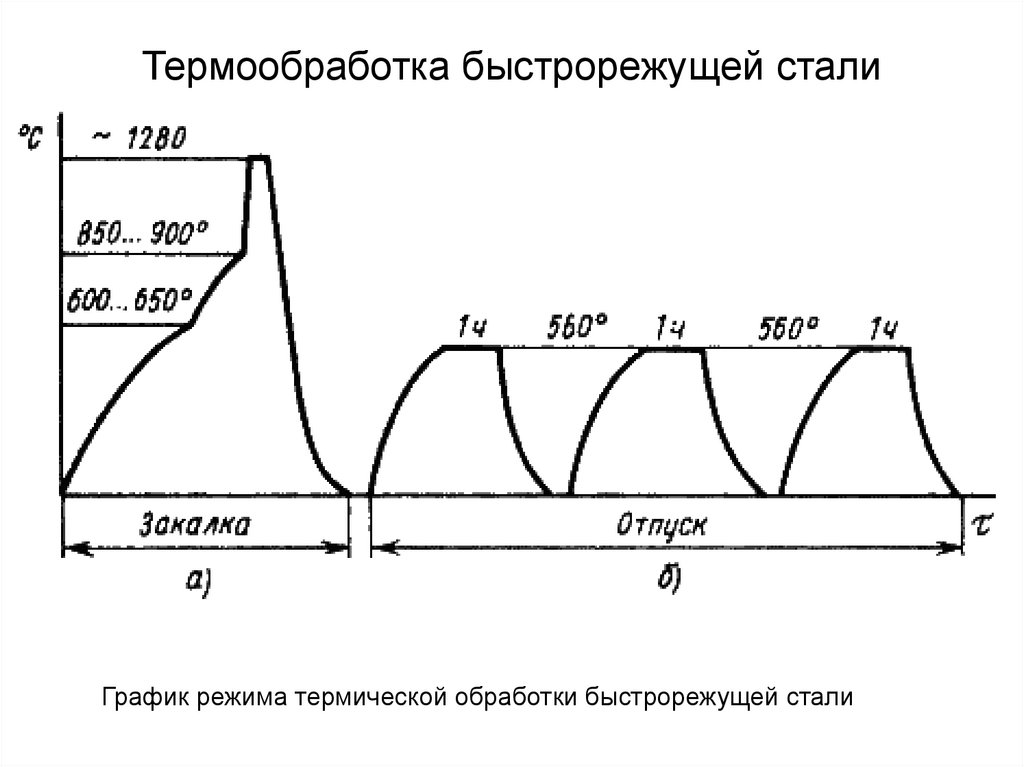

22. Термообработка быстрорежущей стали

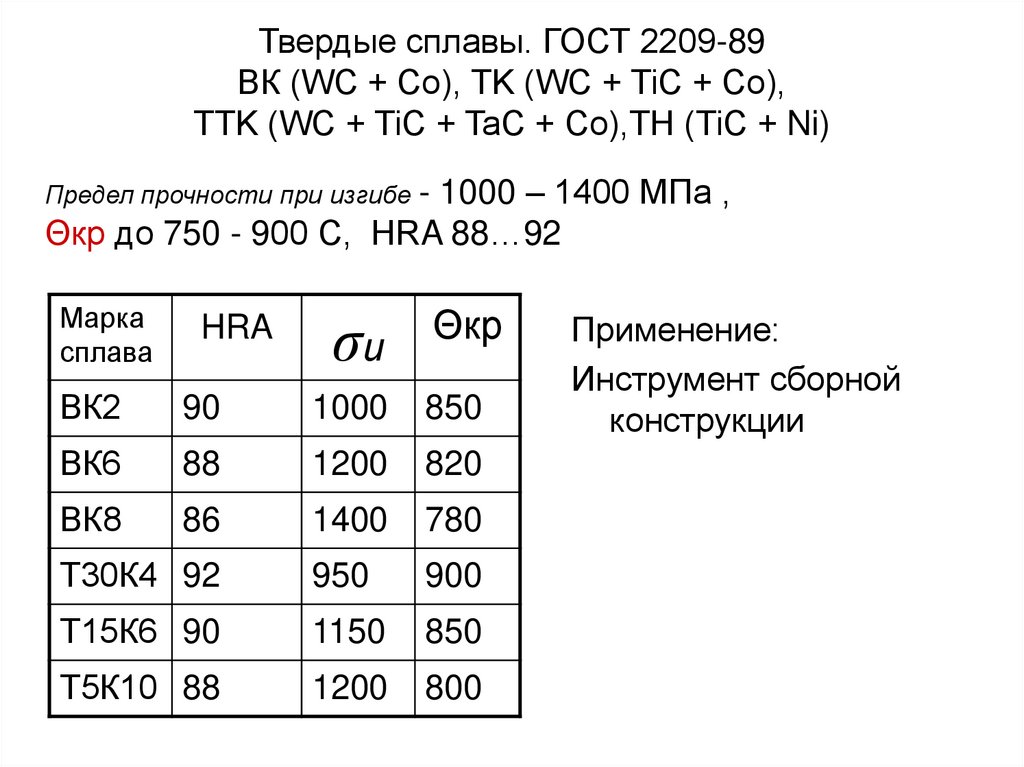

График режима термической обработки быстрорежущей стали23. Твердые сплавы. ГОСТ 2209-89 ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co),ТН (TiC + Ni)

1000 – 1400 МПа ,Θкр до 750 - 900 С, HRA 88…92

Предел прочности при изгибе -

Марка

сплава

HRA

σи

Θкр

ВК2

90

1000

850

ВК6

88

1200

820

ВК8

86

1400

780

Т30К4 92

950

900

Т15К6 90

1150

850

Т5К10 88

1200

800

Применение:

Инструмент сборной

конструкции

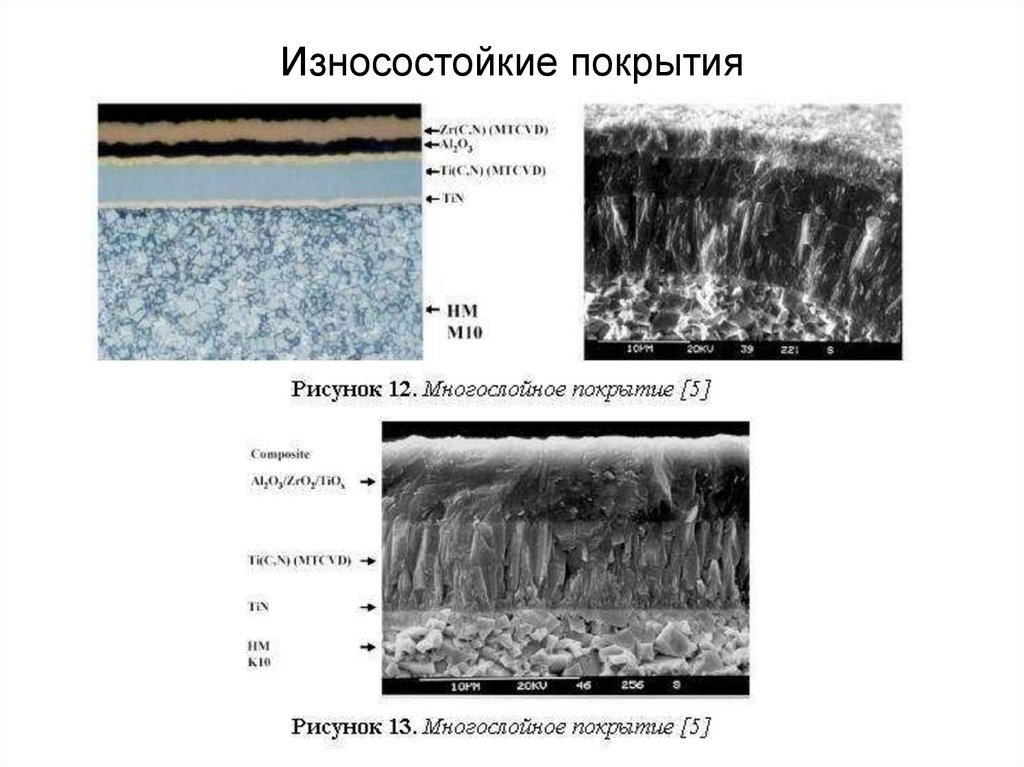

24. Износостойкие покрытия

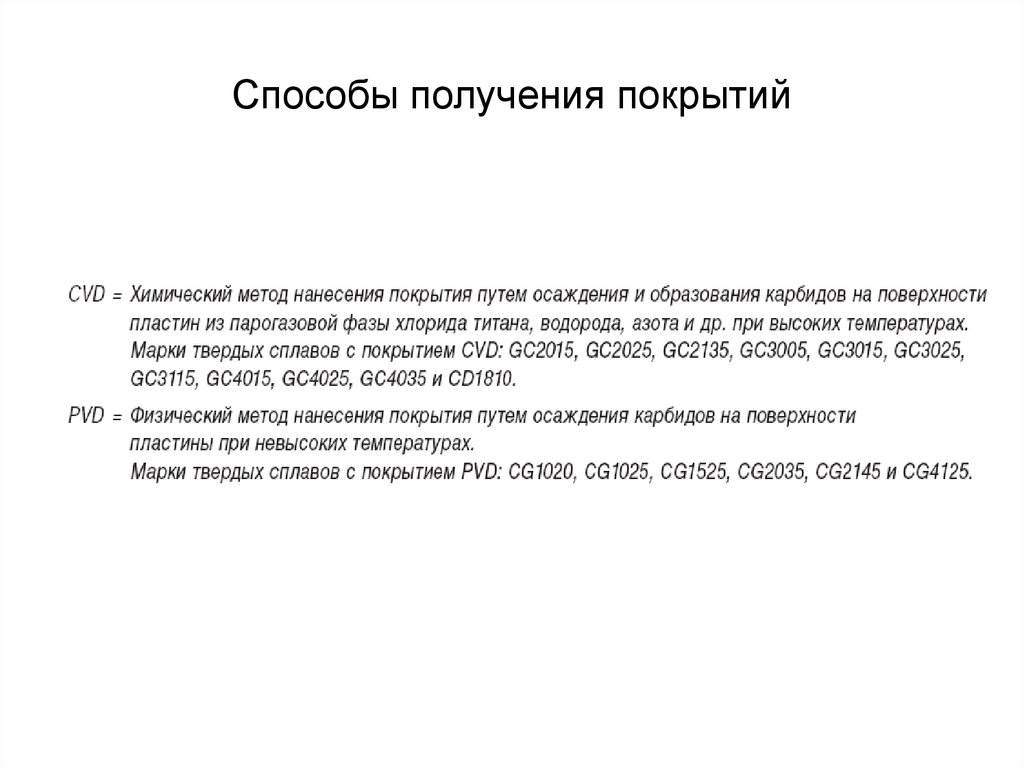

25. Способы получения покрытий

26. Износостойкие покрытия

27. Износостойкие покрытия

28.

Твердыйсплав

29.

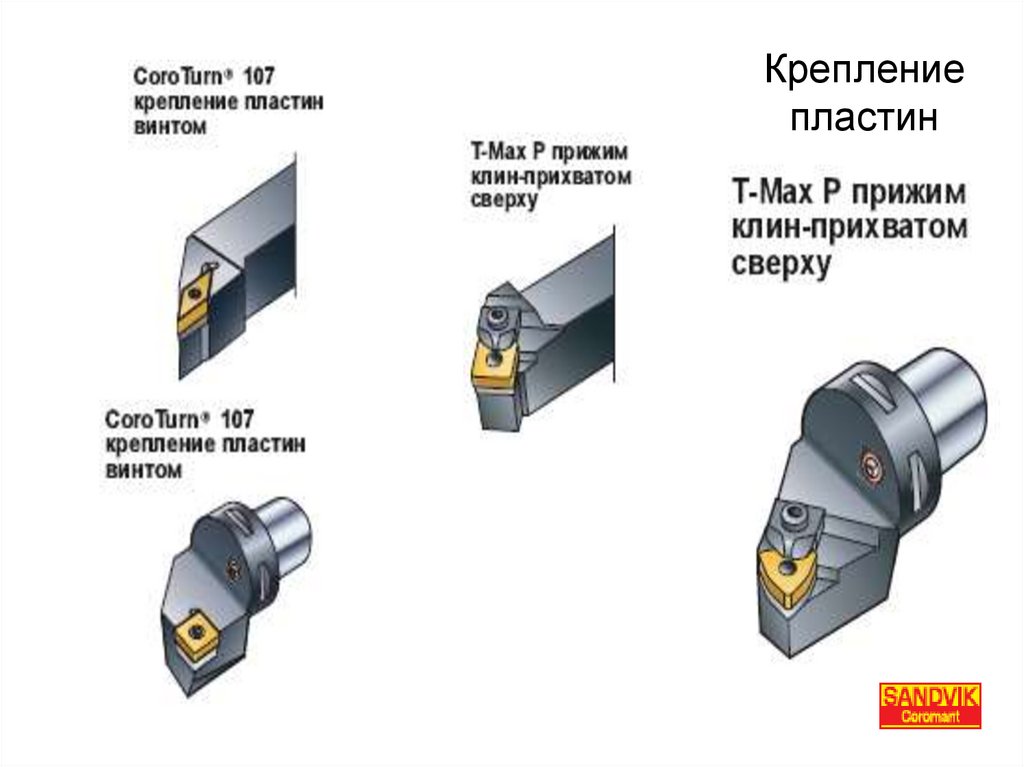

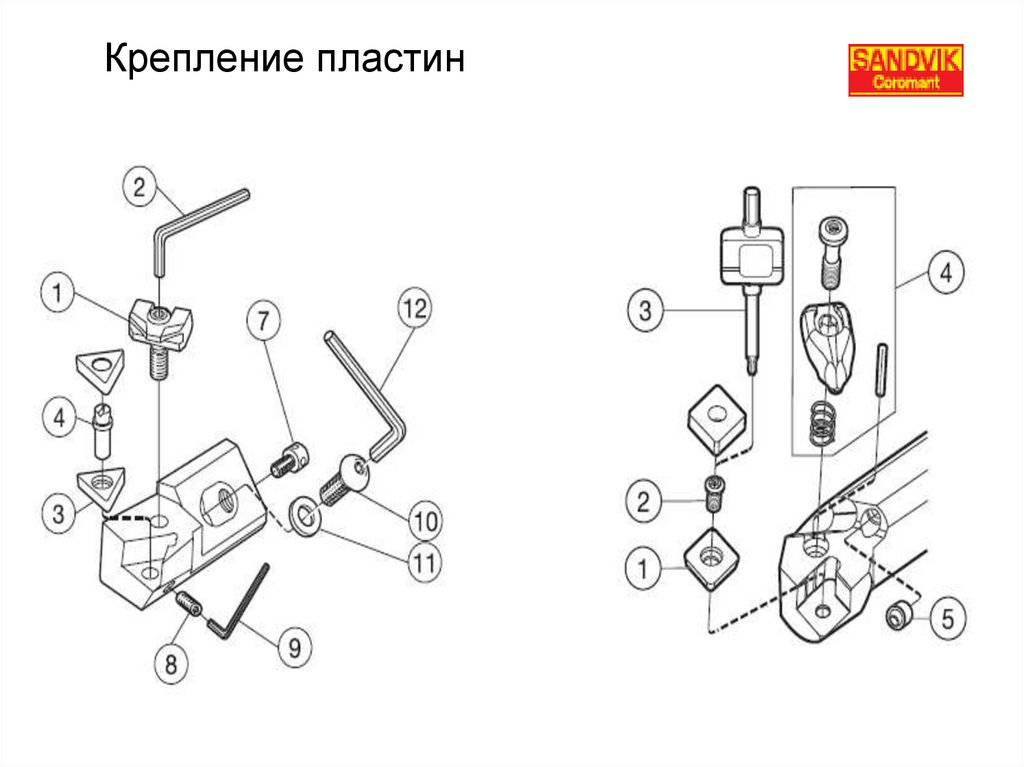

Твердый сплав30. Крепление пластин

31. Крепление пластин

32.

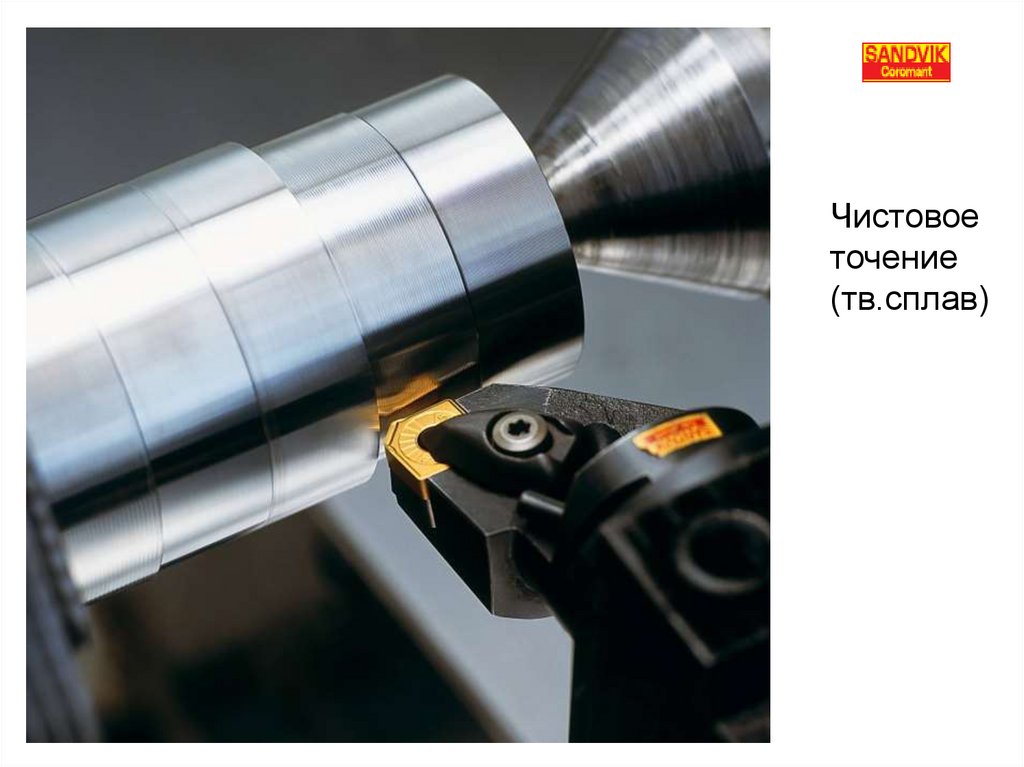

Чистовоеточение

(тв.сплав)

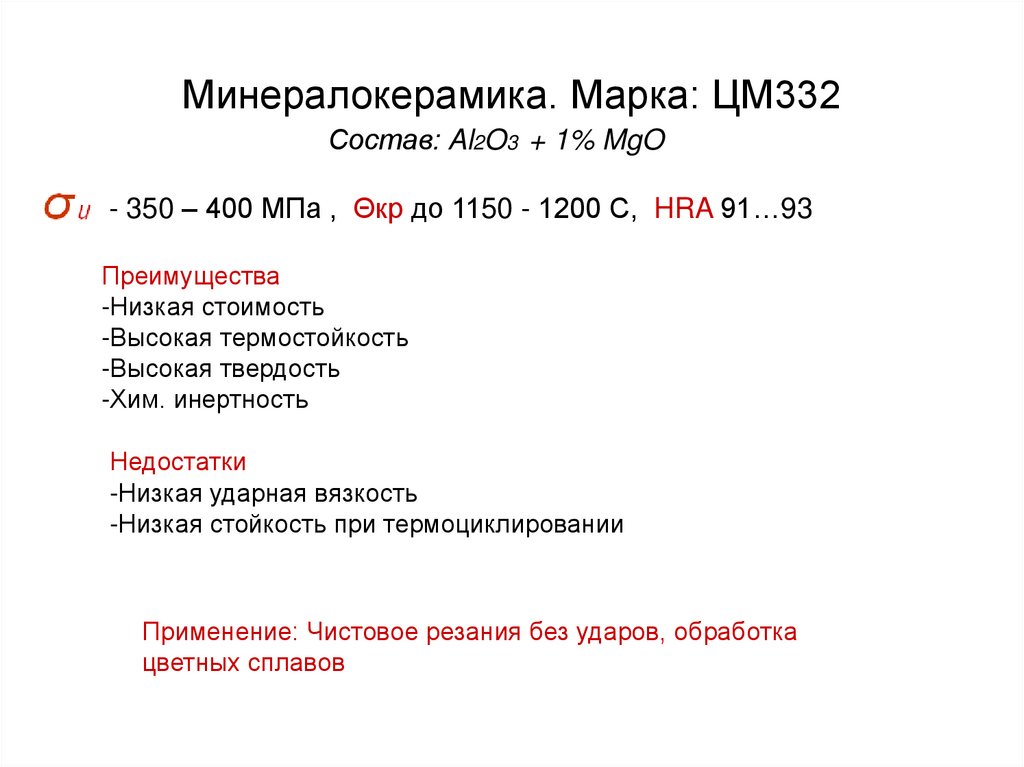

33. Минералокерамика. Марка: ЦМ332

Состав: Al2O3 + 1% MgO- 350 – 400 МПа , Θкр до 1150 - 1200 С, HRA 91…93

Преимущества

-Низкая стоимость

-Высокая термостойкость

-Высокая твердость

-Хим. инертность

Недостатки

-Низкая ударная вязкость

-Низкая стойкость при термоциклировании

Применение: Чистовое резания без ударов, обработка

цветных сплавов

34.

Керамика35. Сверхтвердые инструментальные материалы на основе кубического нитрида бора (CBN) и поликристаллического кубического нитрида

бора (PCBN).Состав: нитрид бора,

σи

- 1000 МПа , Θкр до 1200 - 1300 С

Преимущества

-Высокая термостойкость

-Высокая твердость

-Хим. инертность

Недостатки

-Технологические

проблемы

при производстве

-Высокая стоимость

Применение:

Обработка твердых материалов HRC 60…70,

высокоскоростное чистовое резание

36. Поликристаллический кубический нитрид бора (PCBN)

BX 850:Процентное содержание CBN – 70%,

твердость 3300-3400 HV.

износостойкий

материал

для

черновой

обработки серого чугуна с малыми глубинами

резания и высоких скоростях – 1000 м/мин.

Подходит также для прерывистого резания.

BX 950:Процентное содержание CBN – 85%,

твердость 3900-4100 HV.

Износостойкий материал для финишной

обработки серого чугуна на скоростях до 1200

м/мин.

DX 930:Процентное содержание CBN – 60%,

твердость 3000-3200 HV.

Материал для прерывистого и непрерывного

точения высокопрочного чугуна на скоростях

до 600 м/мин.

37.

Кубический нитрид бора (CBN)38. Высокоскоростное точение (CBN)

39. Алмазы (натуральные и синтетические).

Состав: углерод,- 300 МПа , Θкр до 700 - 800 С

Преимущества

-Высокая твердость

-Высокая теплопроводность

-Низкий к-т трения

-Низкий к-т теплового

расширения

Недостатки

-Высокая стоимость

-Хим. активность к

карбидообразующим

металлам

Применение:

Обработка твердых материалов

Тонкое чистовое резание

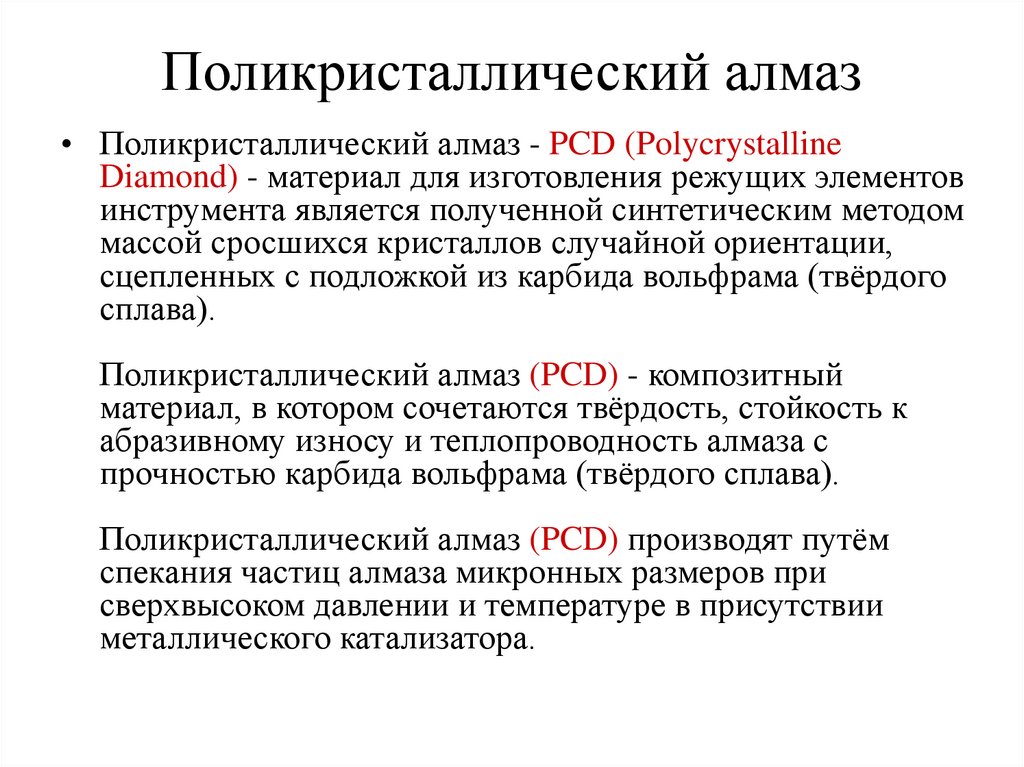

40. Поликристаллический алмаз

• Поликристаллический алмаз - PCD (PolycrystallineDiamond) - материал для изготовления режущих элементов

инструмента является полученной синтетическим методом

массой сросшихся кристаллов случайной ориентации,

сцепленных с подложкой из карбида вольфрама (твёрдого

сплава).

Поликристаллический алмаз (PCD) - композитный

материал, в котором сочетаются твёрдость, стойкость к

абразивному износу и теплопроводность алмаза с

прочностью карбида вольфрама (твёрдого сплава).

Поликристаллический алмаз (PCD) производят путём

спекания частиц алмаза микронных размеров при

сверхвысоком давлении и температуре в присутствии

металлического катализатора.

41.

Поликристаллический алмаз - PCD42. Сверхтвердые инструментальные материалы

43.

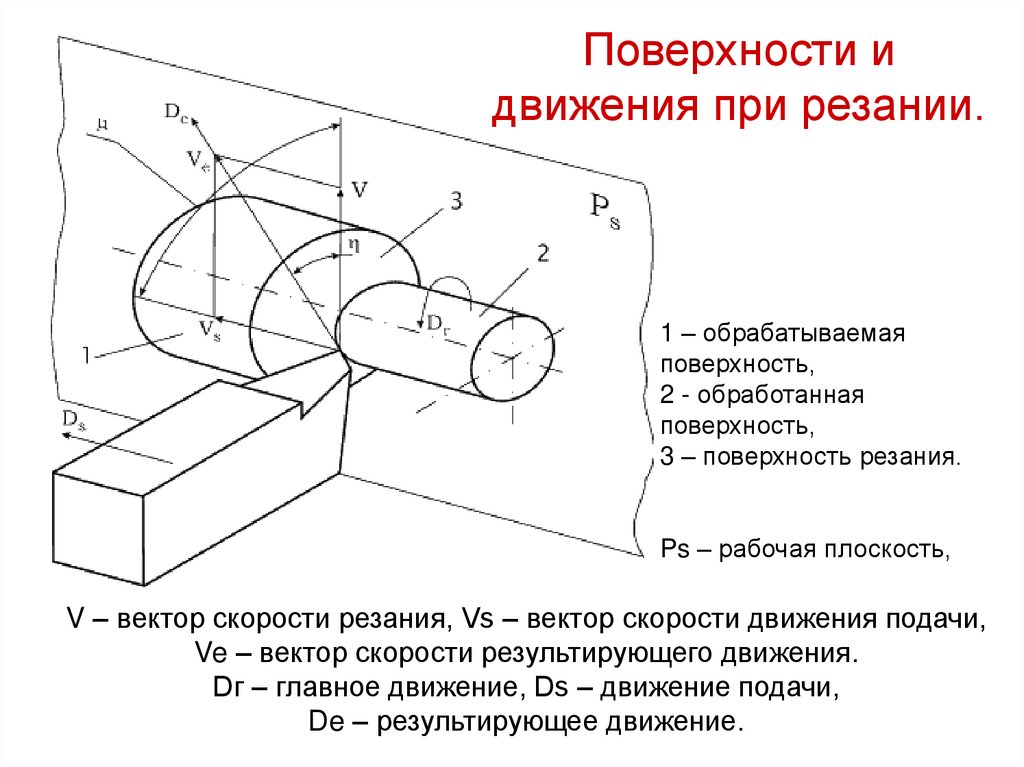

44. Поверхности и движения при резании.

1 – обрабатываемаяповерхность,

2 - обработанная

поверхность,

3 – поверхность резания.

Ps – рабочая плоскость,

V – вектор скорости резания, Vs – вектор скорости движения подачи,

Ve – вектор скорости результирующего движения.

Dг – главное движение, Ds – движение подачи,

De – результирующее движение.

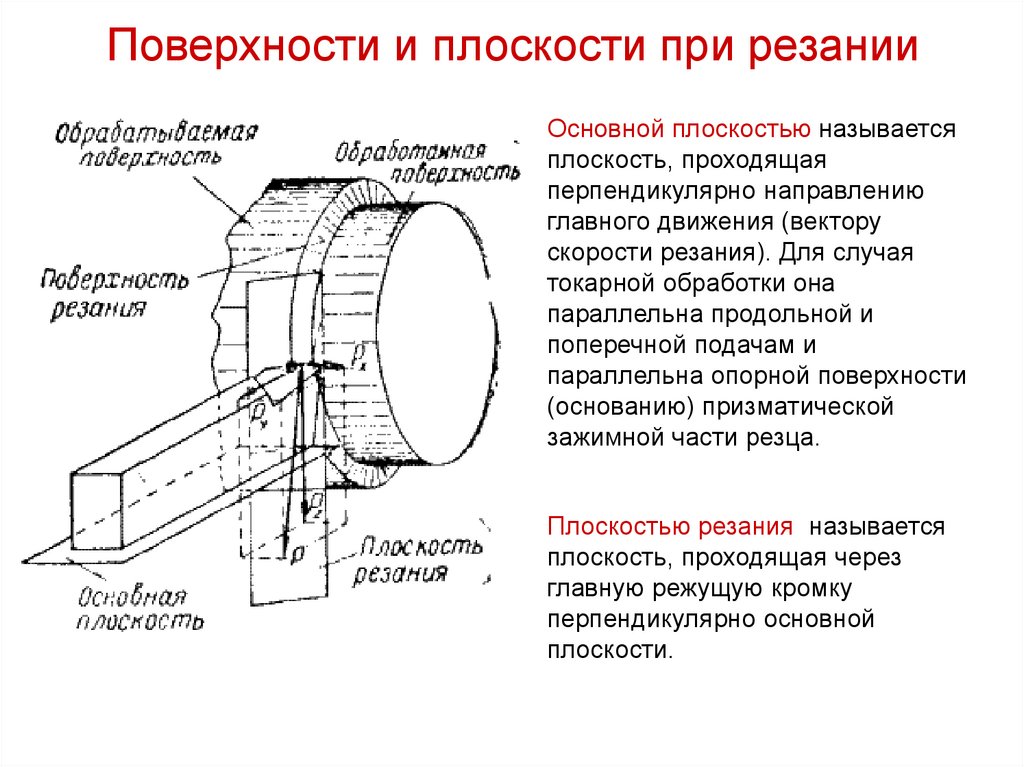

45. Поверхности и плоскости при резании

Основной плоскостью называетсяплоскость, проходящая

перпендикулярно направлению

главного движения (вектору

скорости резания). Для случая

токарной обработки она

параллельна продольной и

поперечной подачам и

параллельна опорной поверхности

(основанию) призматической

зажимной части резца.

Плоскостью резания называется

плоскость, проходящая через

главную режущую кромку

перпендикулярно основной

плоскости.

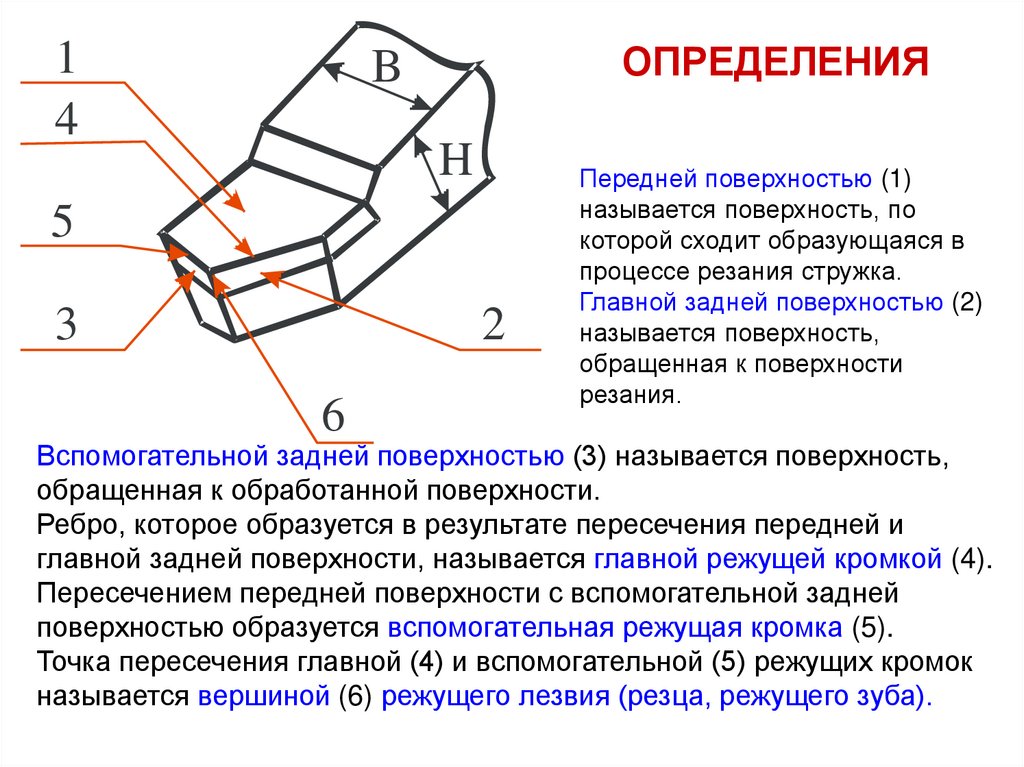

46. Составные части и рабочие поверхности инструментов

1 – передняя поверхность,2 – главная задняя

поверхность,

3 – вспомогательная задняя

поверхность,

4 – главная режущая кромка

(лезвие),

5 – вспомогательная режущая

кромка(лезвие),

6 – вершина режущего лезвия.

47. ОПРЕДЕЛЕНИЯ

14

ОПРЕДЕЛЕНИЯ

B

H

5

3

2

6

Передней поверхностью (1)

называется поверхность, по

которой сходит образующаяся в

процессе резания стружка.

Главной задней поверхностью (2)

называется поверхность,

обращенная к поверхности

резания.

Вспомогательной задней поверхностью (3) называется поверхность,

обращенная к обработанной поверхности.

Ребро, которое образуется в результате пересечения передней и

главной задней поверхности, называется главной режущей кромкой (4).

Пересечением передней поверхности с вспомогательной задней

поверхностью образуется вспомогательная режущая кромка (5).

Точка пересечения главной (4) и вспомогательной (5) режущих кромок

называется вершиной (6) режущего лезвия (резца, режущего зуба).

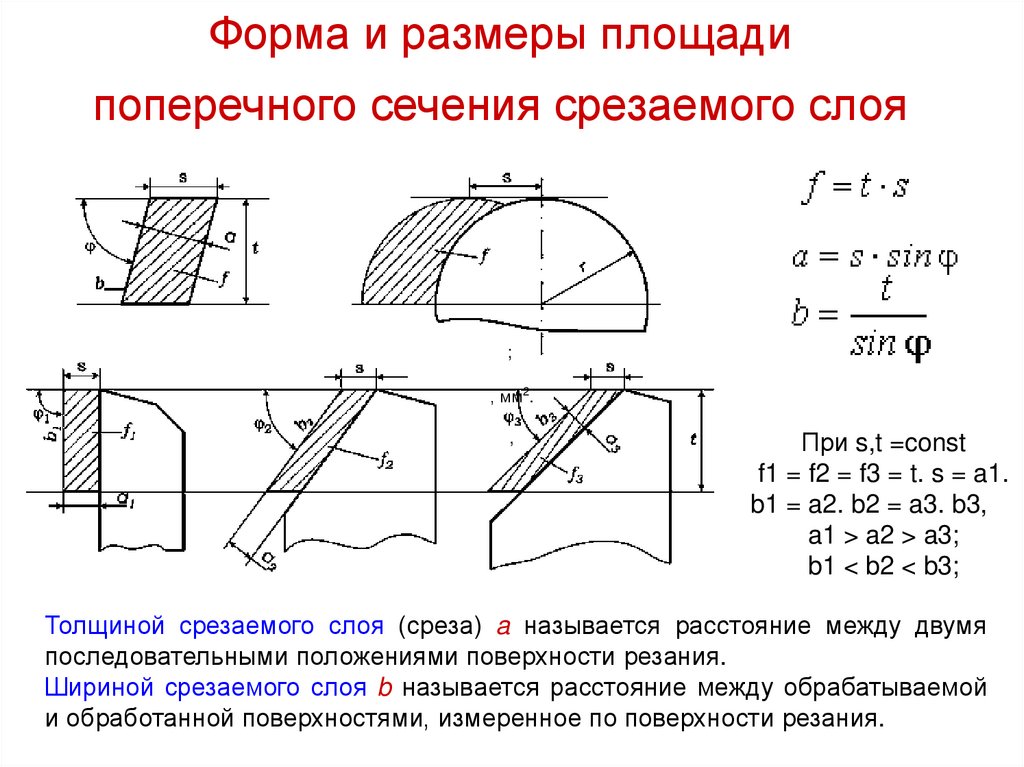

48. Форма и размеры площади поперечного сечения срезаемого слоя

;, мм2.

,

При s,t =const

f1 = f2 = f3 = t. s = a1.

b1 = a2. b2 = a3. b3,

a1 > a2 > a3;

b1 < b2 < b3;

Толщиной срезаемого слоя (среза) a называется расстояние между двумя

последовательными положениями поверхности резания.

Шириной срезаемого слоя b называется расстояние между обрабатываемой

и обработанной поверхностями, измеренное по поверхности резания.

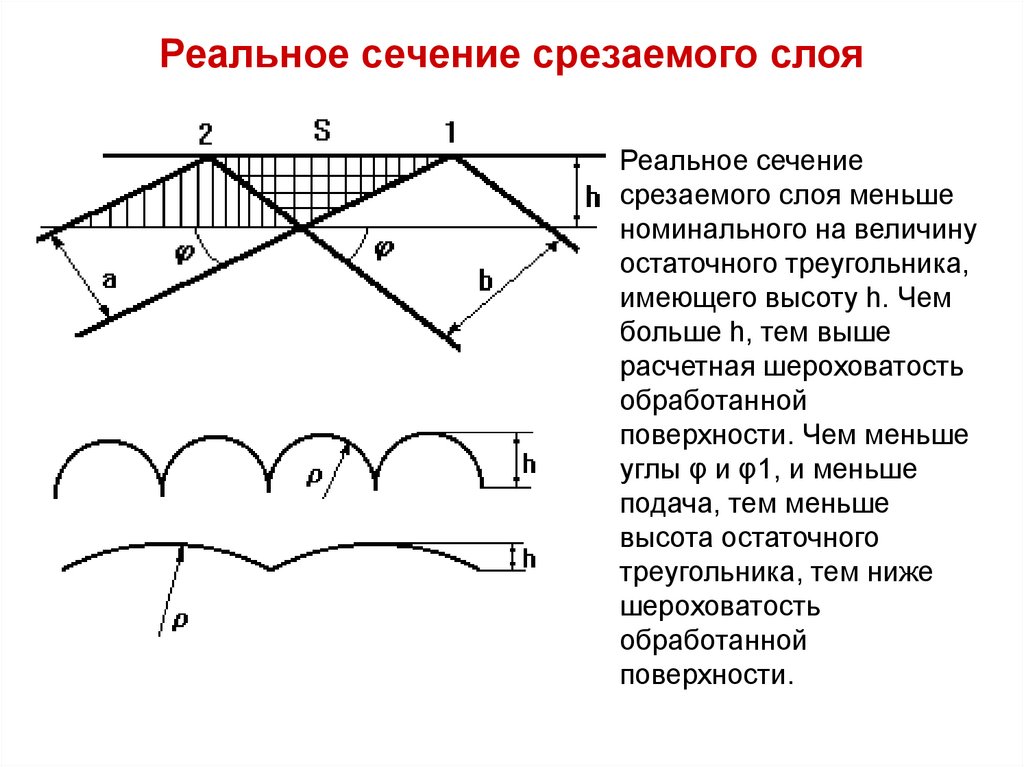

49. Реальное сечение срезаемого слоя

Реальное сечениесрезаемого слоя меньше

номинального на величину

остаточного треугольника,

имеющего высоту h. Чем

больше h, тем выше

расчетная шероховатость

обработанной

поверхности. Чем меньше

углы φ и φ1, и меньше

подача, тем меньше

высота остаточного

треугольника, тем ниже

шероховатость

обработанной

поверхности.

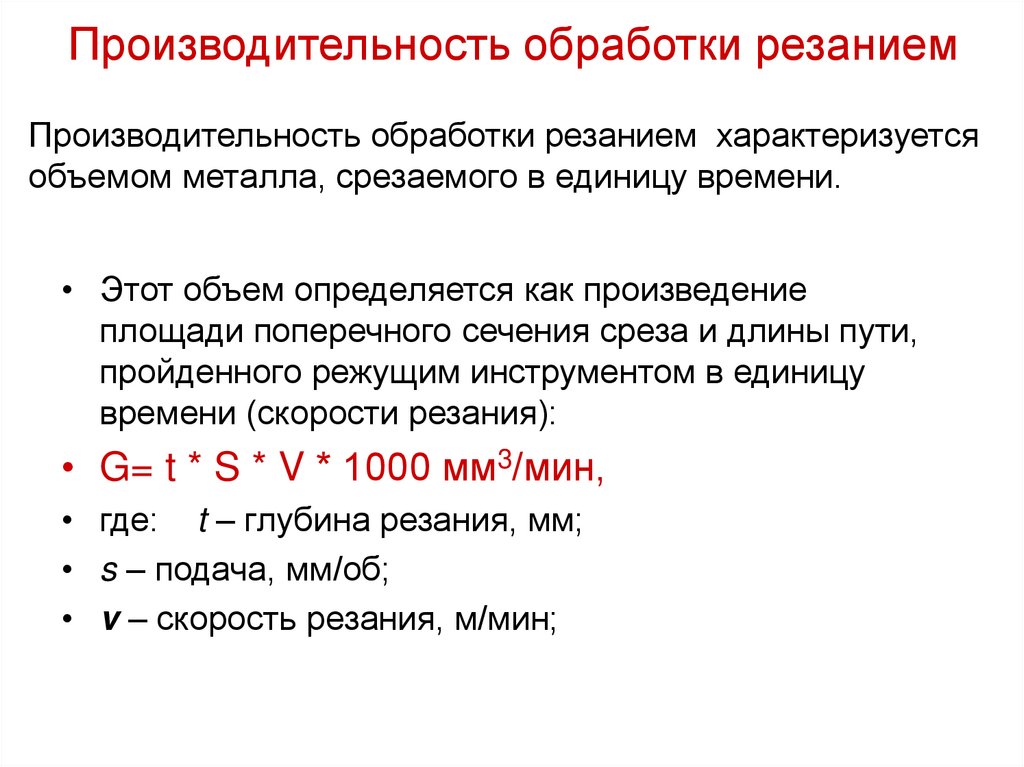

50. Производительность обработки резанием

Производительность обработки резанием характеризуетсяобъемом металла, срезаемого в единицу времени.

• Этот объем определяется как произведение

площади поперечного сечения среза и длины пути,

пройденного режущим инструментом в единицу

времени (скорости резания):

• G= t * S * V * 1000 мм3/мин,

• где: t – глубина резания, мм;

• s – подача, мм/об;

• v – скорость резания, м/мин;

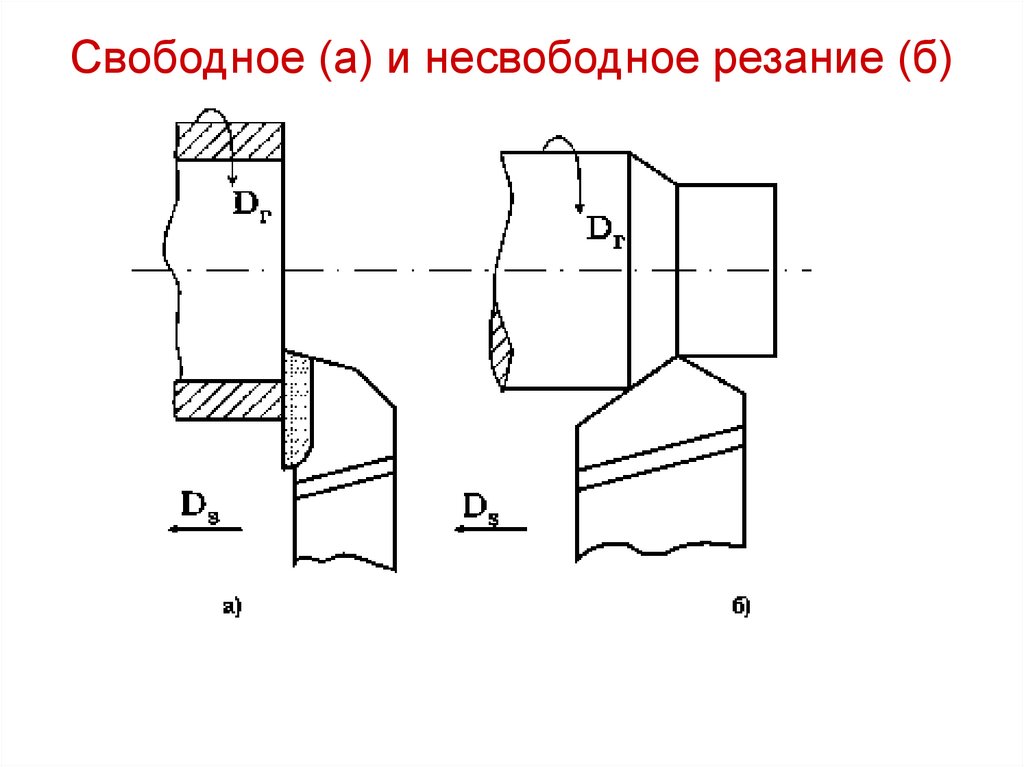

51. Свободное (а) и несвободное резание (б)

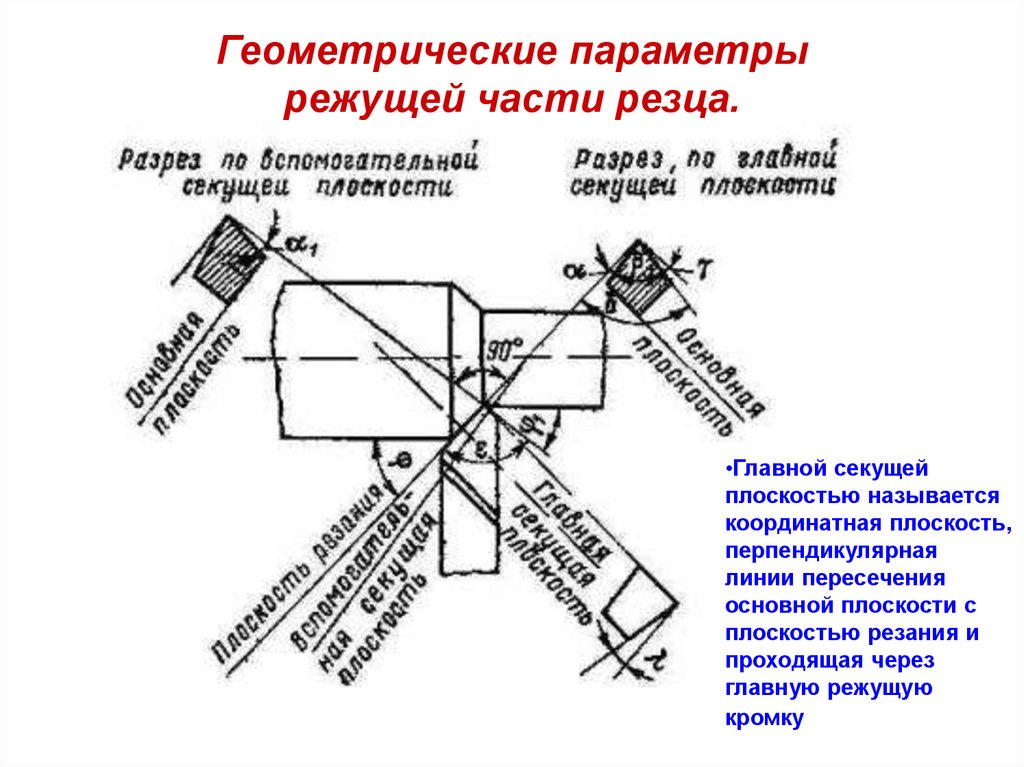

52. Геометрические параметры режущей части резца.

•Главной секущейплоскостью называется

координатная плоскость,

перпендикулярная

линии пересечения

основной плоскости с

плоскостью резания и

проходящая через

главную режущую

кромку

53.

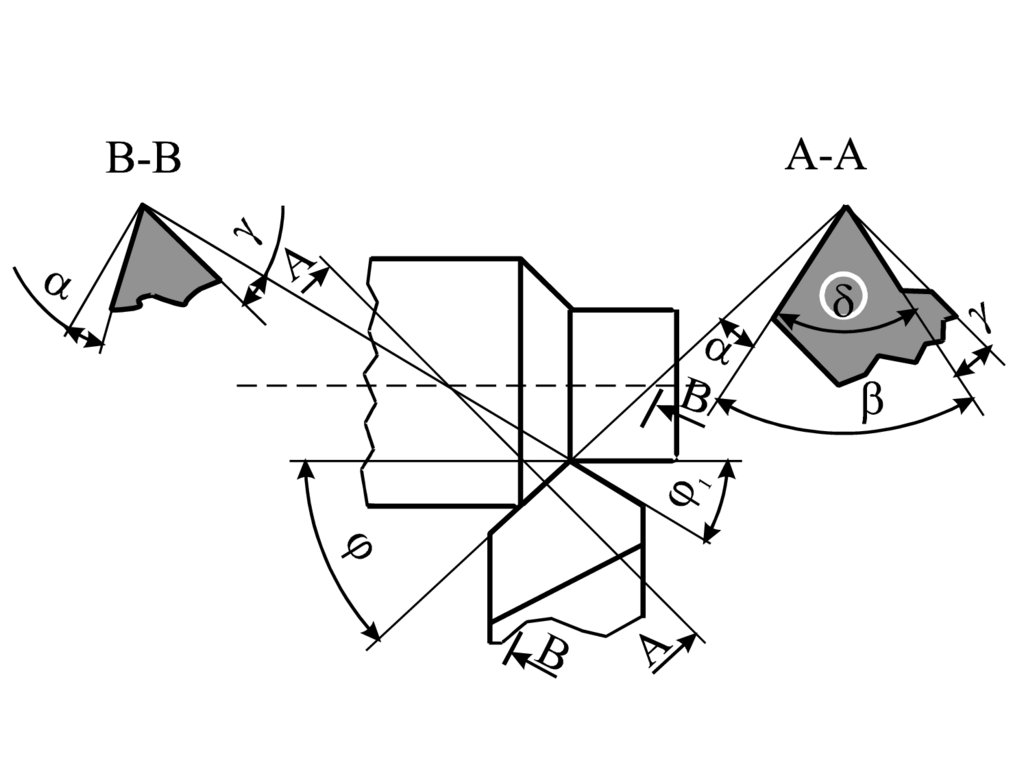

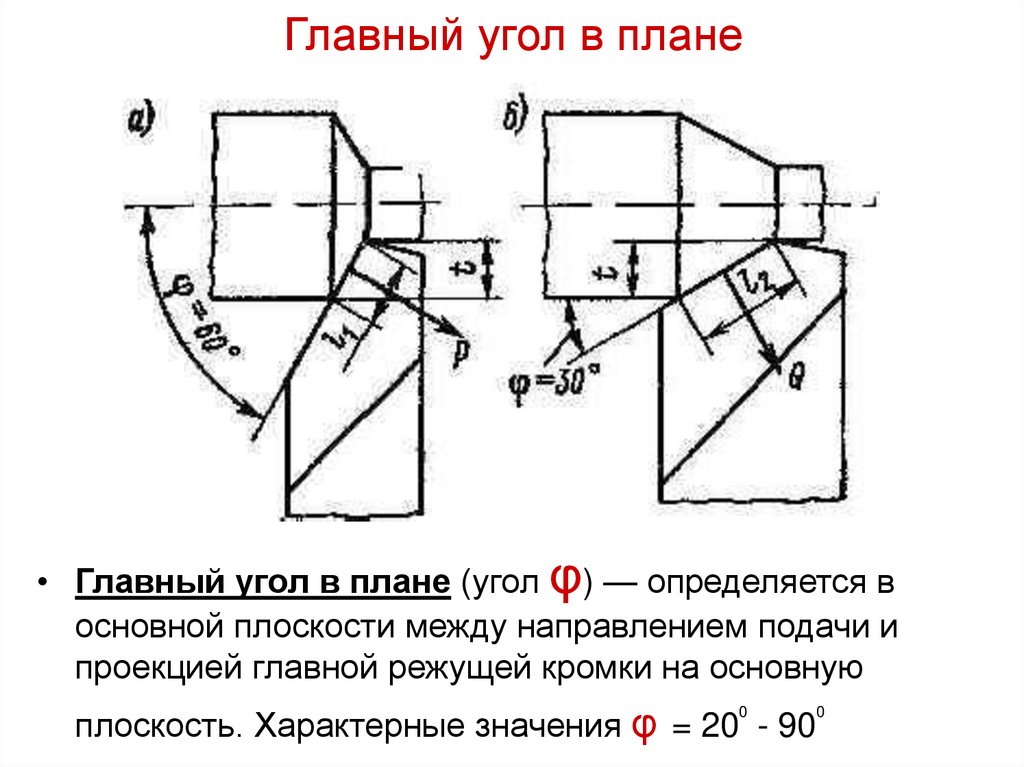

54. Главный угол в плане

• Главный угол в плане (угол φ) — определяется восновной плоскости между направлением подачи и

проекцией главной режущей кромки на основную

плоскость. Характерные значения φ = 20 - 90

0

0

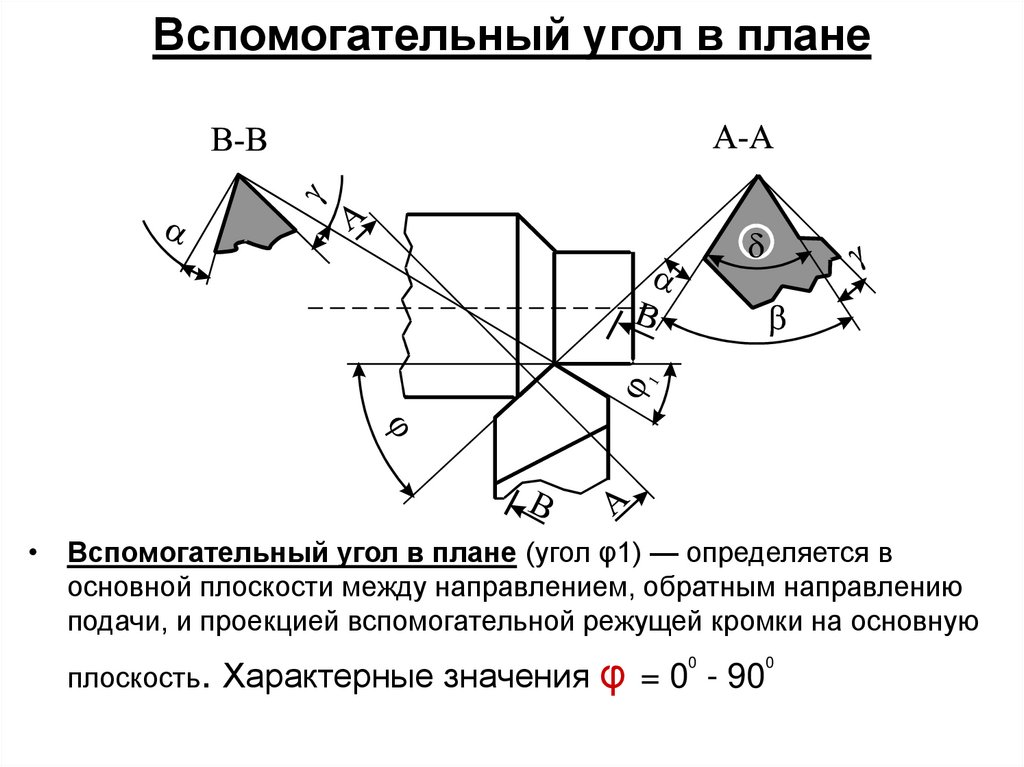

55. Вспомогательный угол в плане

• Вспомогательный угол в плане (угол φ1) — определяется восновной плоскости между направлением, обратным направлению

подачи, и проекцией вспомогательной режущей кромки на основную

плоскость. Характерные значения

φ = 0 - 90

0

0

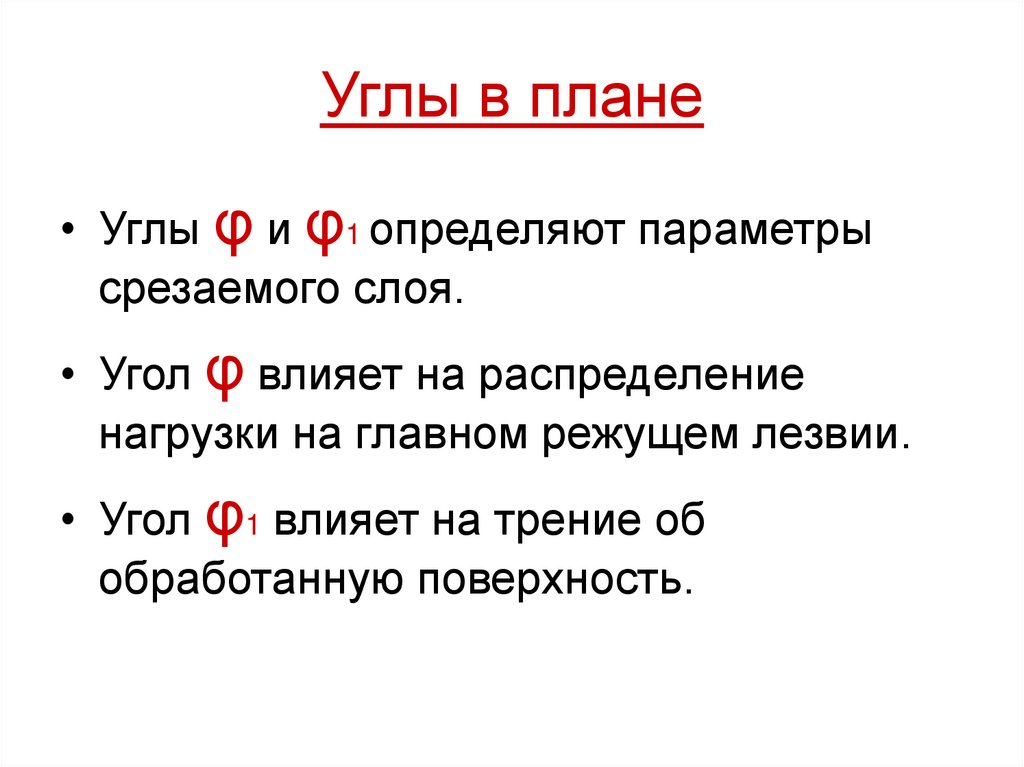

56. Углы в плане

• Углы φ и φ1 определяют параметрысрезаемого слоя.

• Угол φ влияет на распределение

нагрузки на главном режущем лезвии.

• Угол φ1 влияет на трение об

обработанную поверхность.

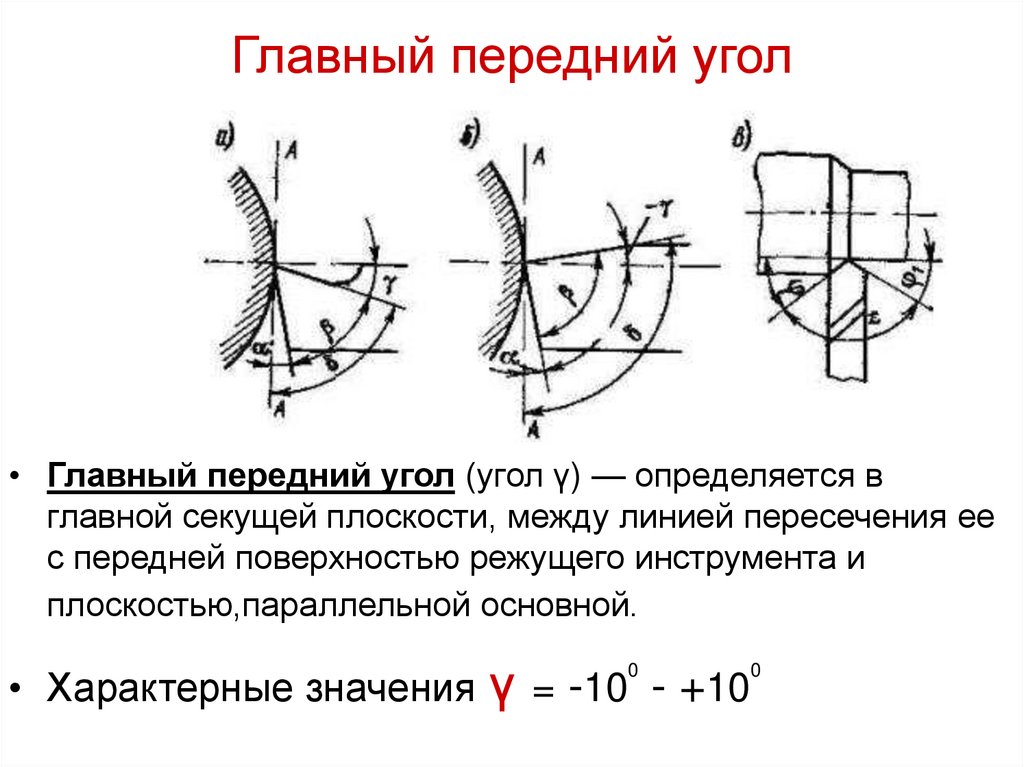

57. Главный передний угол

• Главный передний угол (угол γ) — определяется вглавной секущей плоскости, между линией пересечения ее

с передней поверхностью режущего инструмента и

плоскостью,параллельной основной.

• Характерные значения

γ

0

= -10 - +10

0

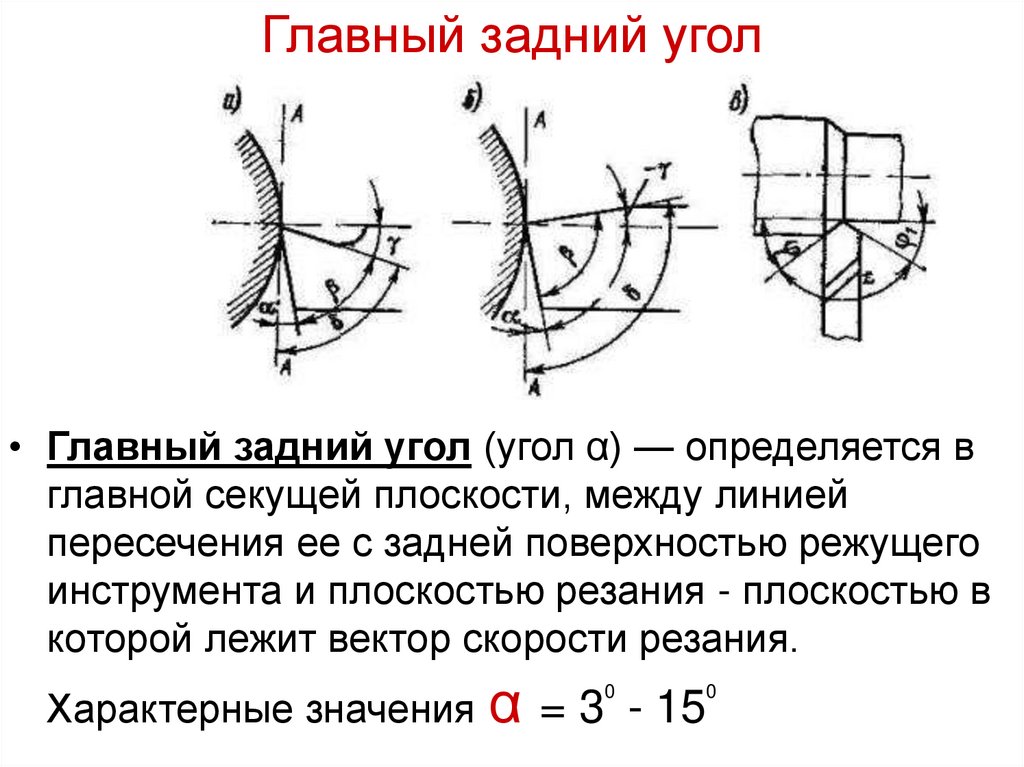

58. Главный задний угол

• Главный задний угол (угол α) — определяется вглавной секущей плоскости, между линией

пересечения ее с задней поверхностью режущего

инструмента и плоскостью резания - плоскостью в

которой лежит вектор скорости резания.

Характерные значения

α = 3 - 15

0

0

59. Вспомогательный задний угол

• Вспомогательный задний угол (угол α1) —определяется во вспомогательной секущей

плоскости, между линией ее пересечения со

вспомогательной задней поверхностью

режущего инструмента и плоскостью

проходящей через вспомогательную режущую

кромку перпендикулярно основной плоскости.

• Влияет на трение между вспомогательной

задней поверхностью инструмента и

обработанной поверхностью детали.

• Характерные значения

α1 = 3 - 15

0

0

60.

• Углы α и γ определяют основныефизические процессы, происходящие в зоне

резания.

• Передний угол γ оказывает решающее

влияние на степень деформации срезаемого

припуска.

• Задний угол α влияет на процесс трения в

зоне обработки.

• Значения углов α и γ определяют величину

угла заострения β, который характеризует

прочность режущего клина.

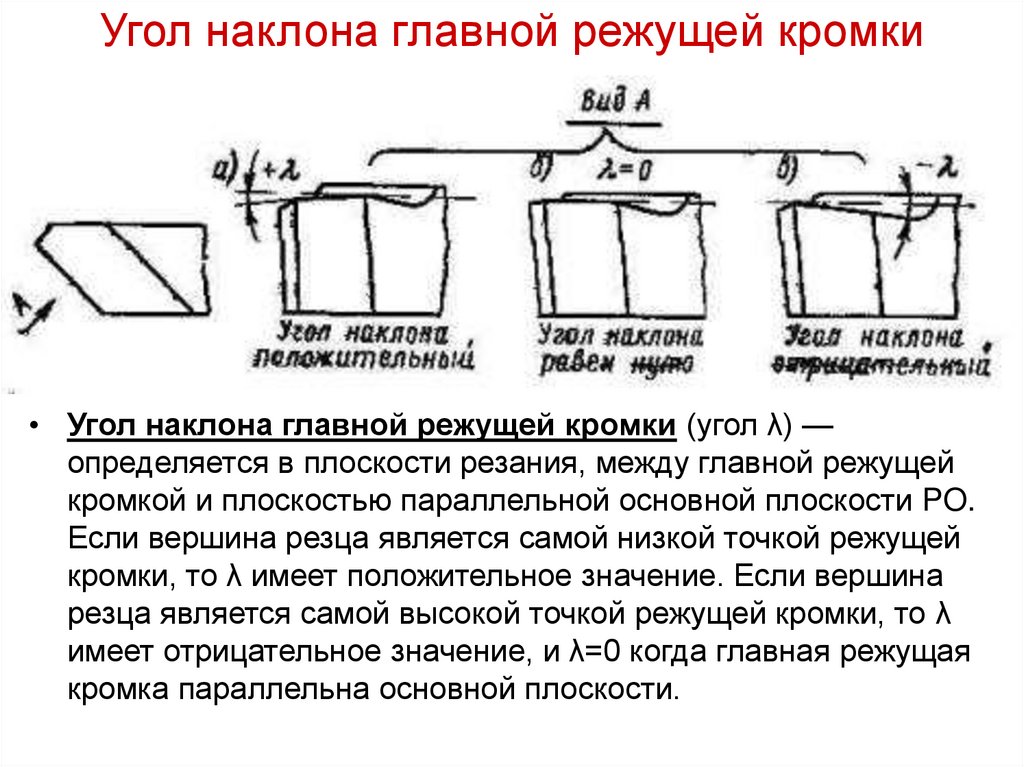

61. Угол наклона главной режущей кромки

• Угол наклона главной режущей кромки (угол λ) —определяется в плоскости резания, между главной режущей

кромкой и плоскостью параллельной основной плоскости PO.

Если вершина резца является самой низкой точкой режущей

кромки, то λ имеет положительное значение. Если вершина

резца является самой высокой точкой режущей кромки, то λ

имеет отрицательное значение, и λ=0 когда главная режущая

кромка параллельна основной плоскости.

62. Угол наклона главной режущей кромки

При λ>0 стружка сходит в противоположном движению подачинаправлении. При λ<0 стружка сходит в направлении движения

подачи. А при λ=0 стружка сходит в перпендикулярном движению

подачи направлении

63. движения при резании

• Основными движениями называют те движения прикоторых производится снятие стружки с заготовки.

Вспомогательными движениями называют те, при

которых снятие стружки не производится (отвод и

подвод инструмента). Основное движение

разделяется на главное движение и движение

подачи. Непрерывное резание осуществляется лишь

при сочетании этих двух движений.

Главное движение и движение подачи

осуществляются инструментами и деталями в

различных комбинациях.

64. Точение

При точении заготовке сообщается главноедвижение, а инструментам (резцам) движение подачи.

65. Фрезерование

При фрезеровании главное движениесообщается инструментам (фрезам), а

движение подачи - заготовкам.

66. Осевая обработка

При сверлении главное движение и движениеподачи обычно сообщаются инструменту

(сверлу).

При сверлении на токарных, расточных и

специальных станках кинематика другая.

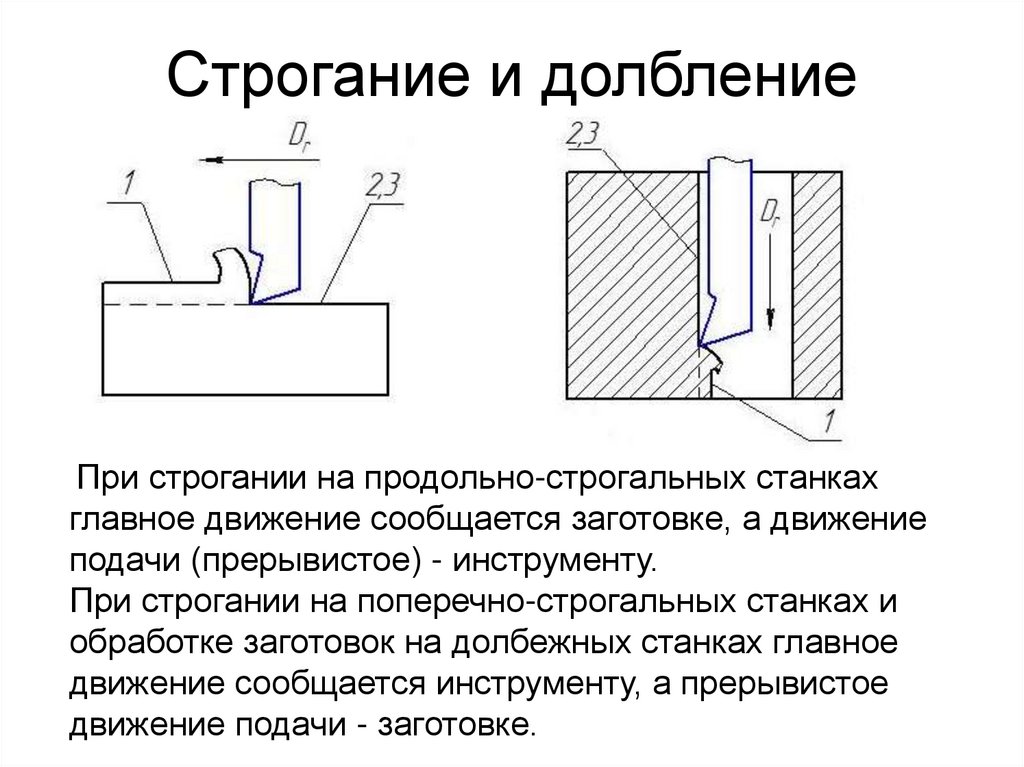

67. Строгание и долбление

При строгании на продольно-строгальных станкахглавное движение сообщается заготовке, а движение

подачи (прерывистое) - инструменту.

При строгании на поперечно-строгальных станках и

обработке заготовок на долбежных станках главное

движение сообщается инструменту, а прерывистое

движение подачи - заготовке.

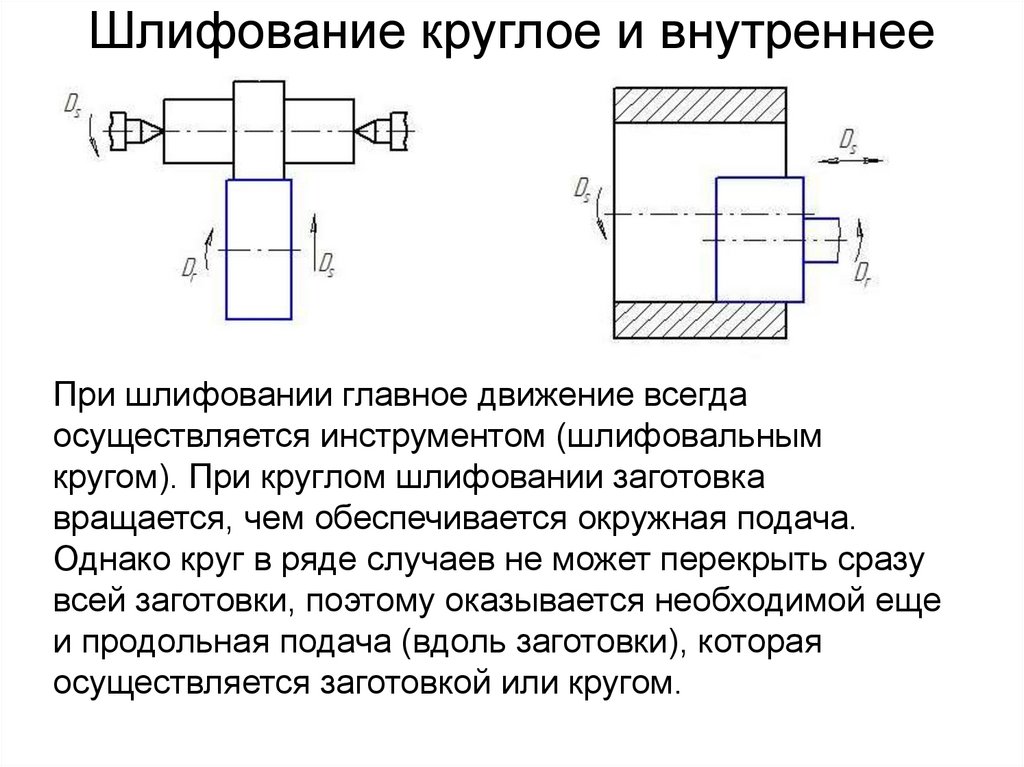

68. Шлифование круглое и внутреннее

При шлифовании главное движение всегдаосуществляется инструментом (шлифовальным

кругом). При круглом шлифовании заготовка

вращается, чем обеспечивается окружная подача.

Однако круг в ряде случаев не может перекрыть сразу

всей заготовки, поэтому оказывается необходимой еще

и продольная подача (вдоль заготовки), которая

осуществляется заготовкой или кругом.

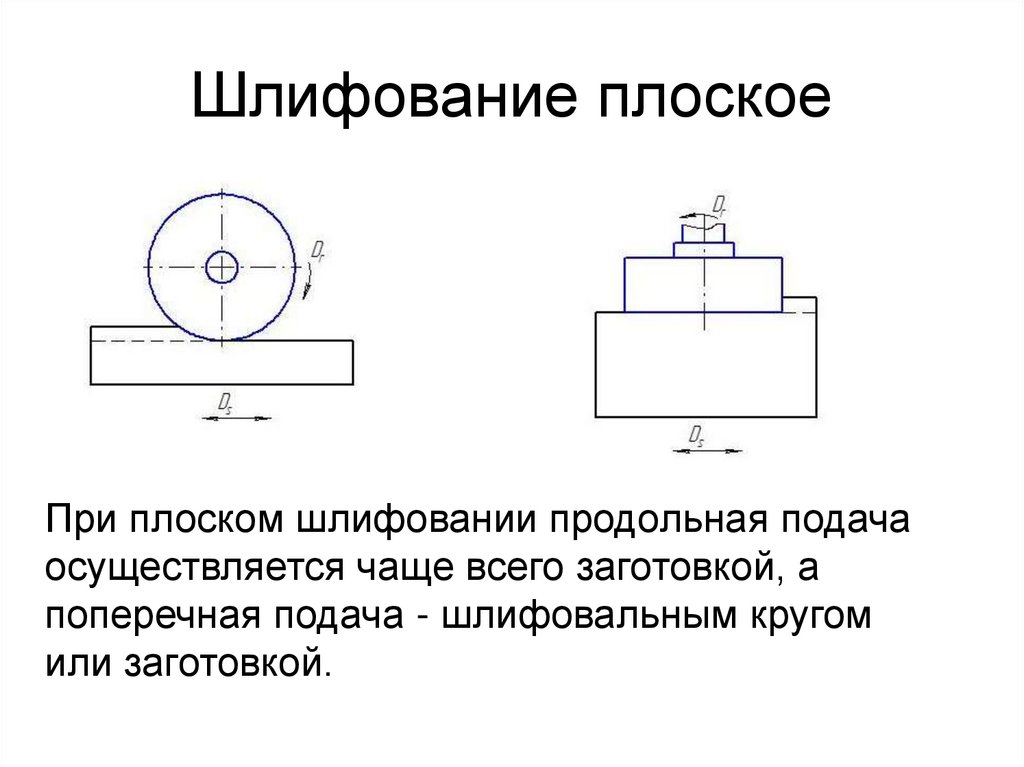

69. Шлифование плоское

При плоском шлифовании продольная подачаосуществляется чаще всего заготовкой, а

поперечная подача - шлифовальным кругом

или заготовкой.

70. Режим резания

• Глубина резания - расстояние междуобрабатываемой и обработанной

поверхностями, измеренное по

перпендикуляру к оси заготовки.

• Подача - величина перемещения резца за

один оборот обрабатываемой заготовки

(измеряется в мм/об)

• Скорость резания - это путь, проходимый в

единицу времени точкой, лежащей на

обрабатываемой поверхности, или точкой

режущей кромки инструмента.

71. Подача

• Скорость движения подачи s - скоростьперемещения инструмента или заготовки в

движении подачи за каждый цикл главного

движения или его часть.

• Различают подачу на один оборот главного

движения So, мм/об или на один двойной ход

Sx, мм/дв.х, подачу на один зуб Sz, мм/зуб,

минутную подачу Sм, мм/мин.

72. Типы стружек

а) Стружка скалывания

б)Стружка суставчатая

в)Стружка сливная

г)Стружка надлома

73. Типы стружек

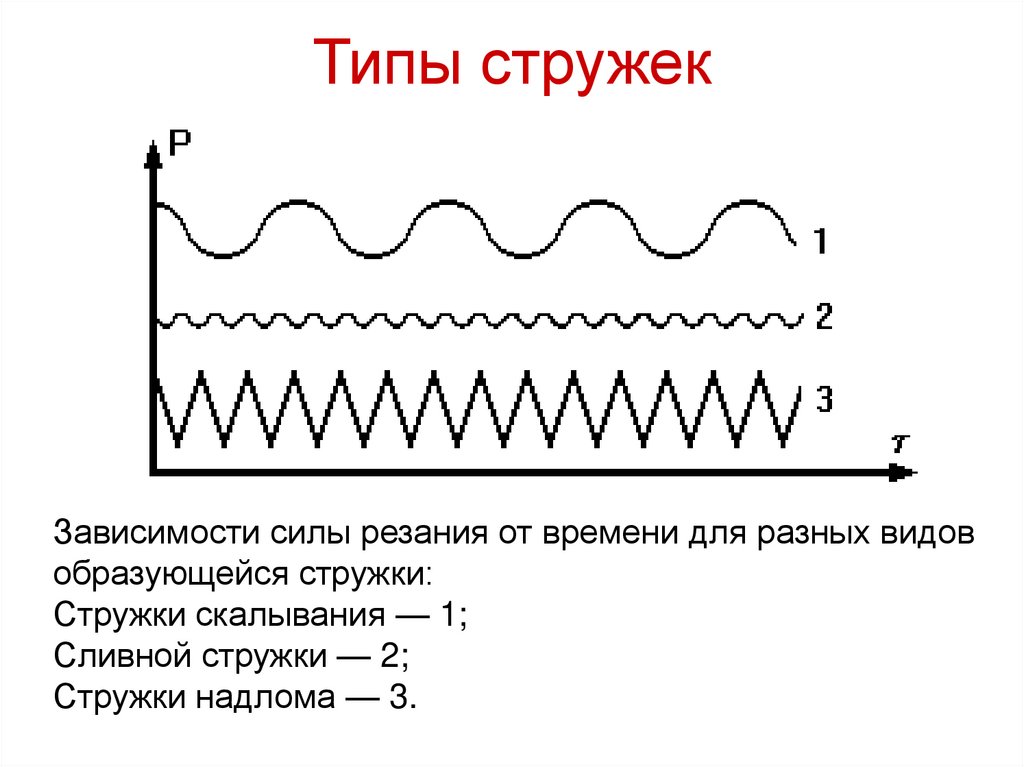

Зависимости силы резания от времени для разных видовобразующейся стружки:

Стружки скалывания — 1;

Сливной стружки — 2;

Стружки надлома — 3.

74. Стружка надлома

• Стружка надлома состоит изотдельных кусков не связанных друг с

другом, и образуется при обработке

хрупких материалов (чугуны и другие).

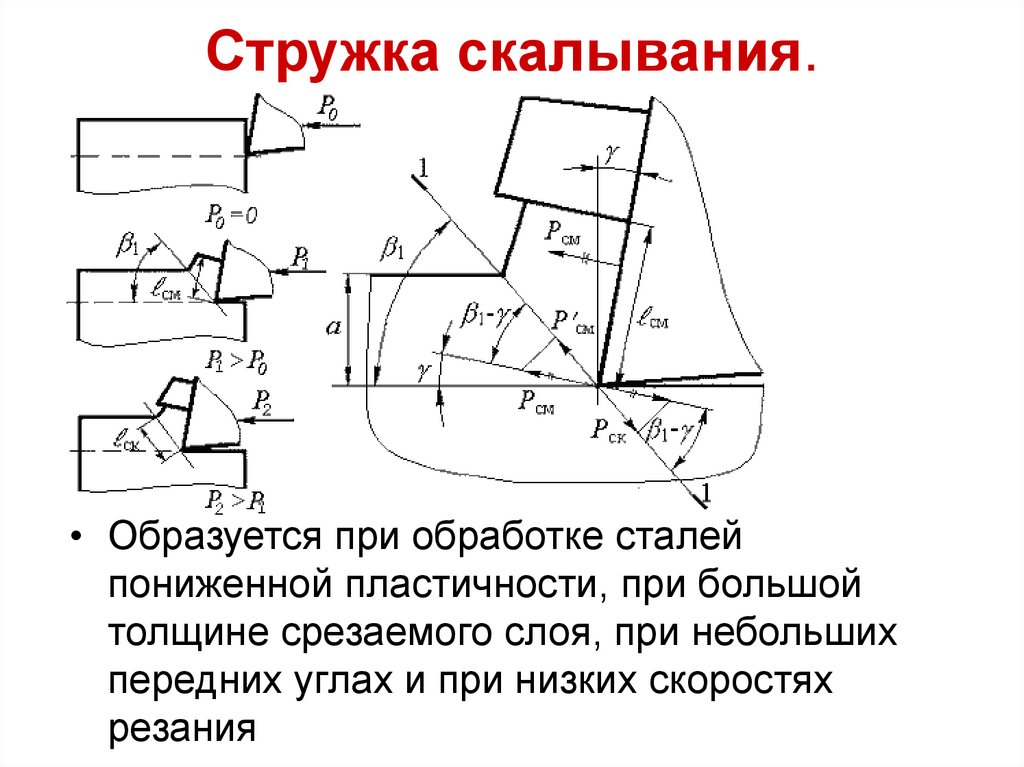

75. Стружка скалывания.

• Образуется при обработке сталейпониженной пластичности, при большой

толщине срезаемого слоя, при небольших

передних углах и при низких скоростях

резания

76. Стружка скалывания.

Микрофотографиякорня стружки

скалывания,

полученного при

резании

коррозионностойкой

стали 12Х18Н10Т.

77. Сливная стружка.

• Образуется при резании пластичныхматериалов (например, стали) при малой

толщине среза, больших скоростях резания и

при больших передних углах

78. Сливная стружка.

Микрофотография корня сливной стружки, полученного при резании стали 40Х.79. Образование нароста

80. Образование нароста

Корни стружки с наростом, полученные при точении,стали 45.

Скорость резания: а. — 13, б. — 28, в. — 55 м/мин.

81. Необходимые условия образования и существования нароста :

• Обрабатываемый материал должен обладатьспособностью упрочняться при пластическом

деформировании.

• Обрабатываемый и инструментальный материалы

должен обладать склонностью к адгезионному

схватыванию.

• Температура в зоне резания должна быть ниже

температуры разупрочнения материала нароста.

• Процесс резания должен быть непрерывным, без ударов

(сливная стружка).

• Коэффициент трения в зоне контакта обрабатываемого

материала с передней поверхностью должен быть

больше единицы.

82. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания.

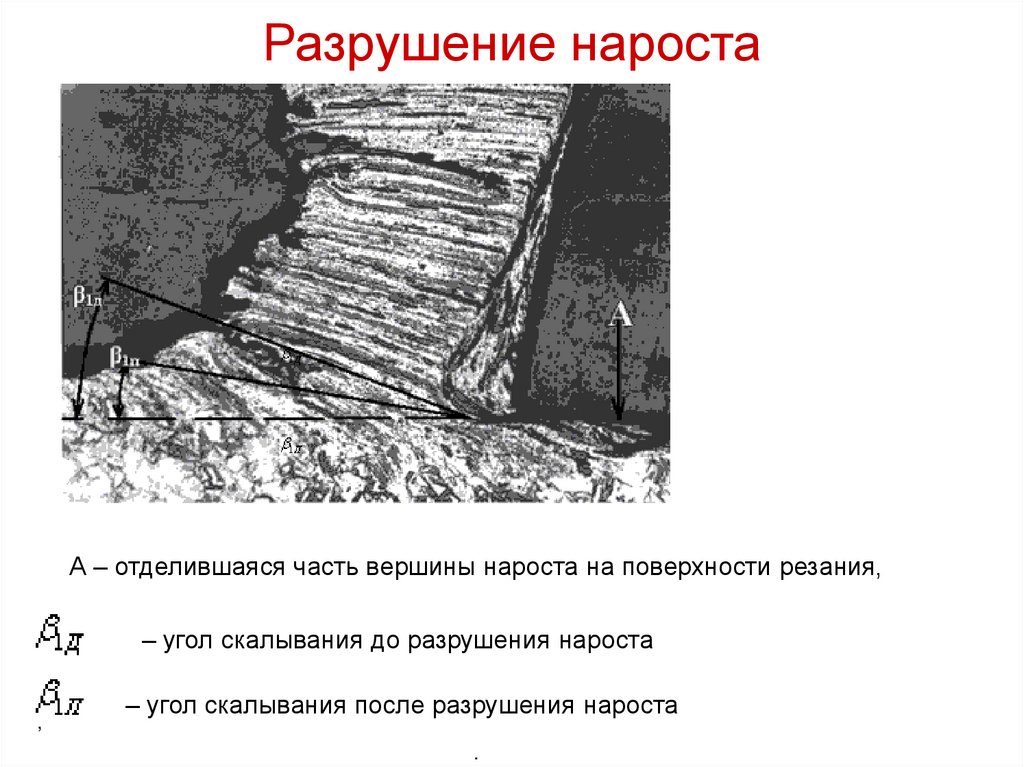

83. Разрушение нароста

А – отделившаяся часть вершины нароста на поверхности резания,– угол скалывания до разрушения нароста

,

– угол скалывания после разрушения нароста

.

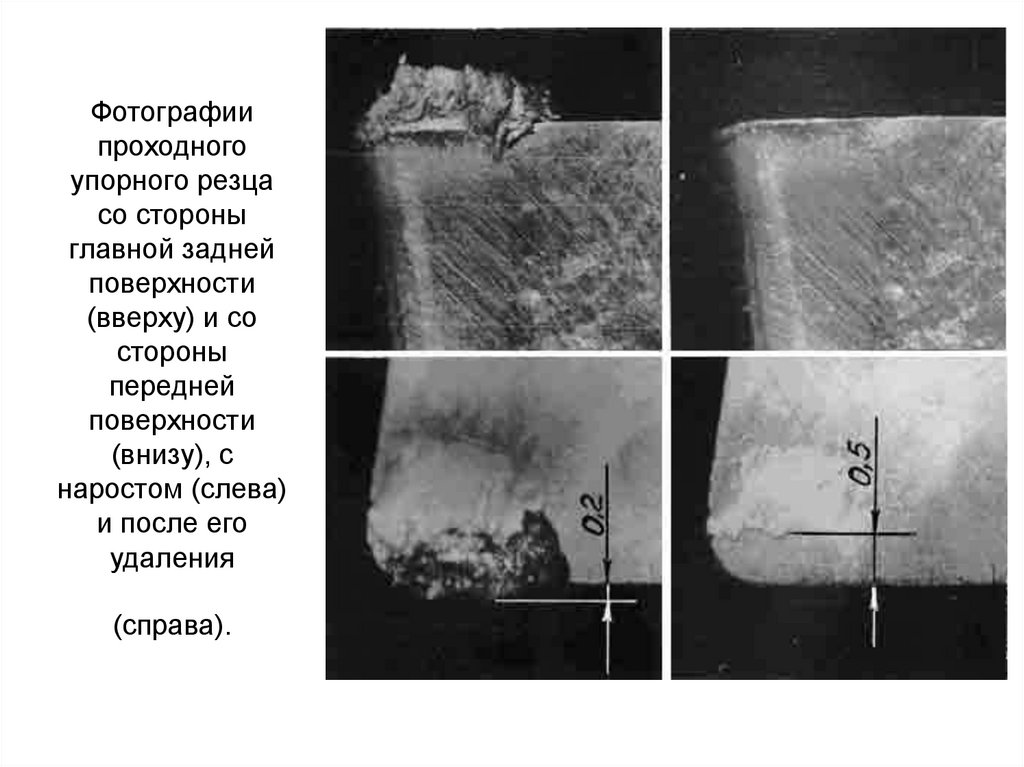

84. Фотографии проходного упорного резца со стороны главной задней поверхности (вверху) и со стороны передней поверхности (внизу),

снаростом (слева)

и после его

удаления

(справа).

85. Влияние наростообразования на резание

• Положительные особенностинароста:

• Нарост берет на себя часть

работы по срезанию металла;

• Защищает переднюю поверхность

и режущую кромку от износа;

• Улучшает условия по отводу

стружки, так как увеличивает

передний угол;

• Снижает перепад температур на

режущей кромке.

• Отрицательные

особенности нароста:

• Снижает точность обработки

на величину Δ;

• Снижает качество

поверхности;

• Вероятностный характер

процесса

наростообразования не

позволяет им управлять

•Вывод: нарост допустим и полезен при черновой

обработке, и совершенно не желателен при чистовой

обработке.

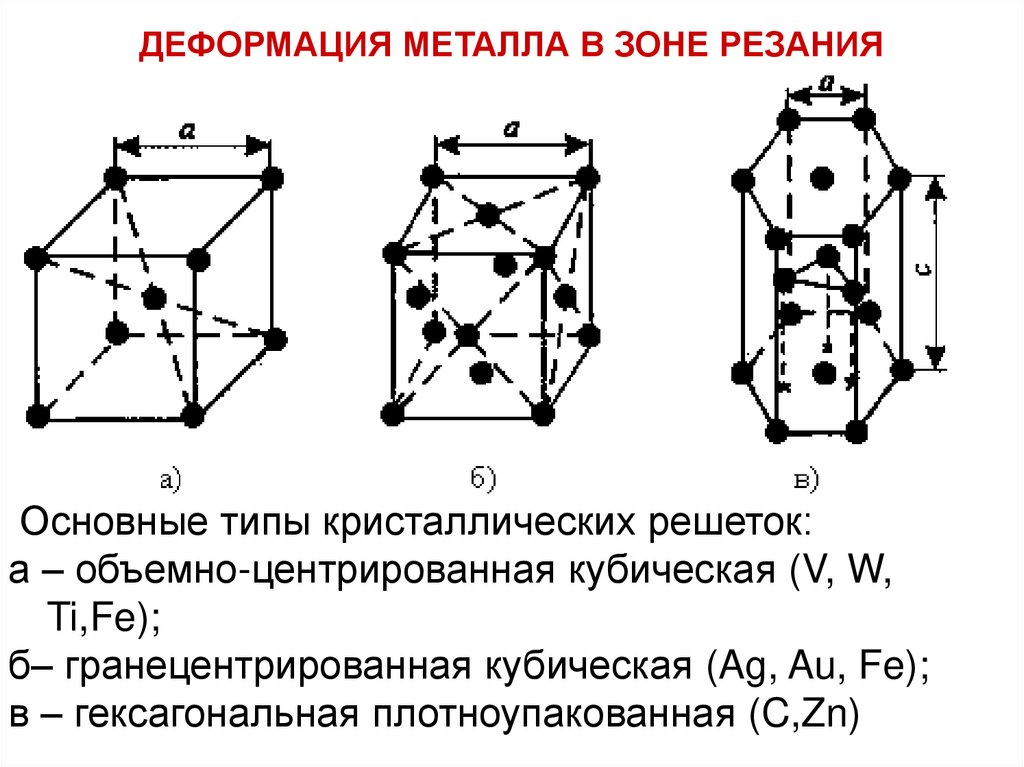

86. ДЕФОРМАЦИЯ МЕТАЛЛА В ЗОНЕ РЕЗАНИЯ

Основные типы кристаллических решеток:а – объемно-центрированная кубическая (V, W,

Ti,Fe);

б– гранецентрированная кубическая (Ag, Au, Fe);

в – гексагональная плотноупакованная (C,Zn)

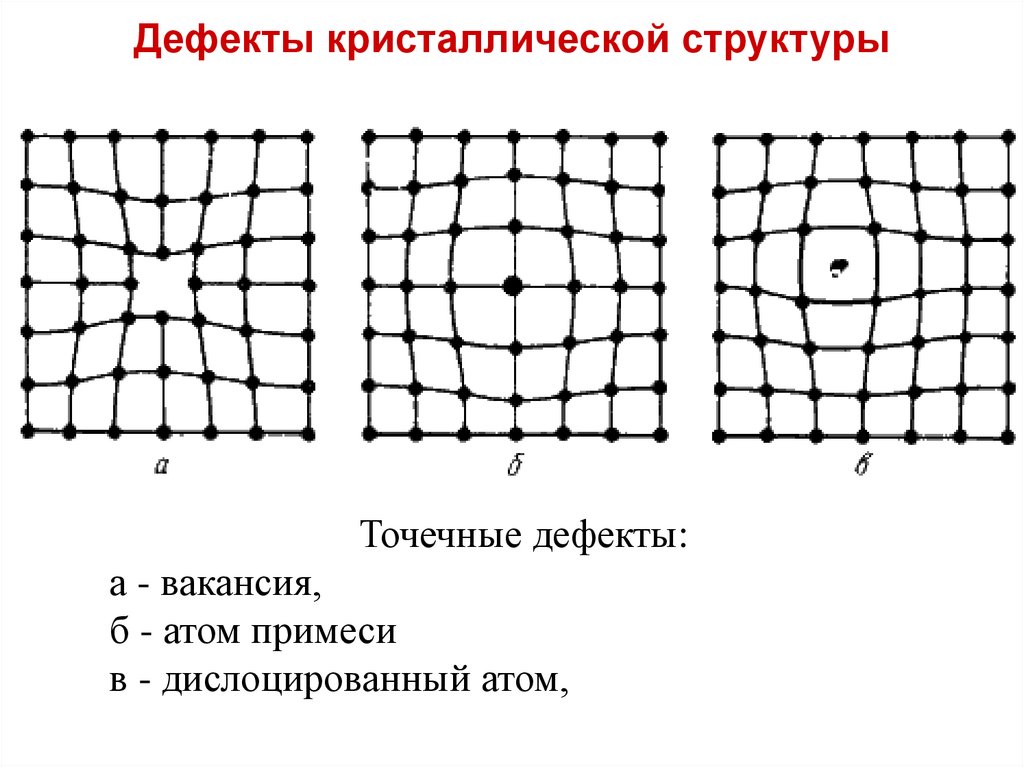

87. Дефекты кристаллической структуры

Точечные дефекты:а - вакансия,

б - атом примеси

в - дислоцированный атом,

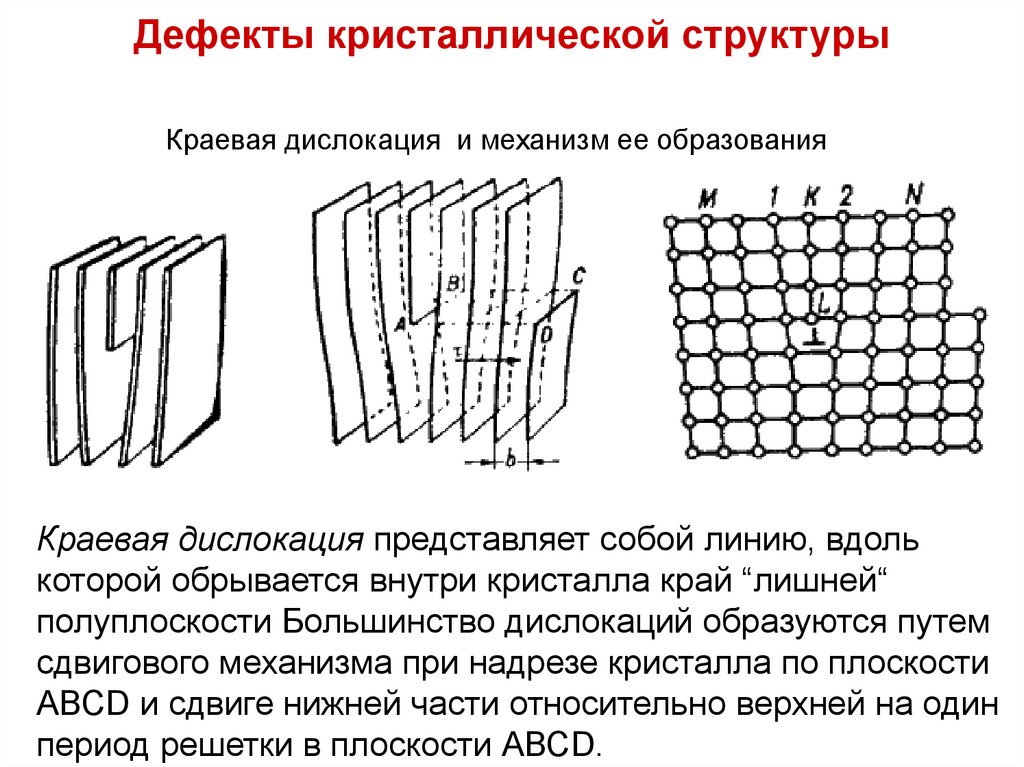

88. Дефекты кристаллической структуры

Краевая дислокация и механизм ее образованияКраевая дислокация представляет собой линию, вдоль

которой обрывается внутри кристалла край “лишней“

полуплоскости Большинство дислокаций образуются путем

сдвигового механизма при надрезе кристалла по плоскости

АВСD и сдвиге нижней части относительно верхней на один

период решетки в плоскости АВСD.

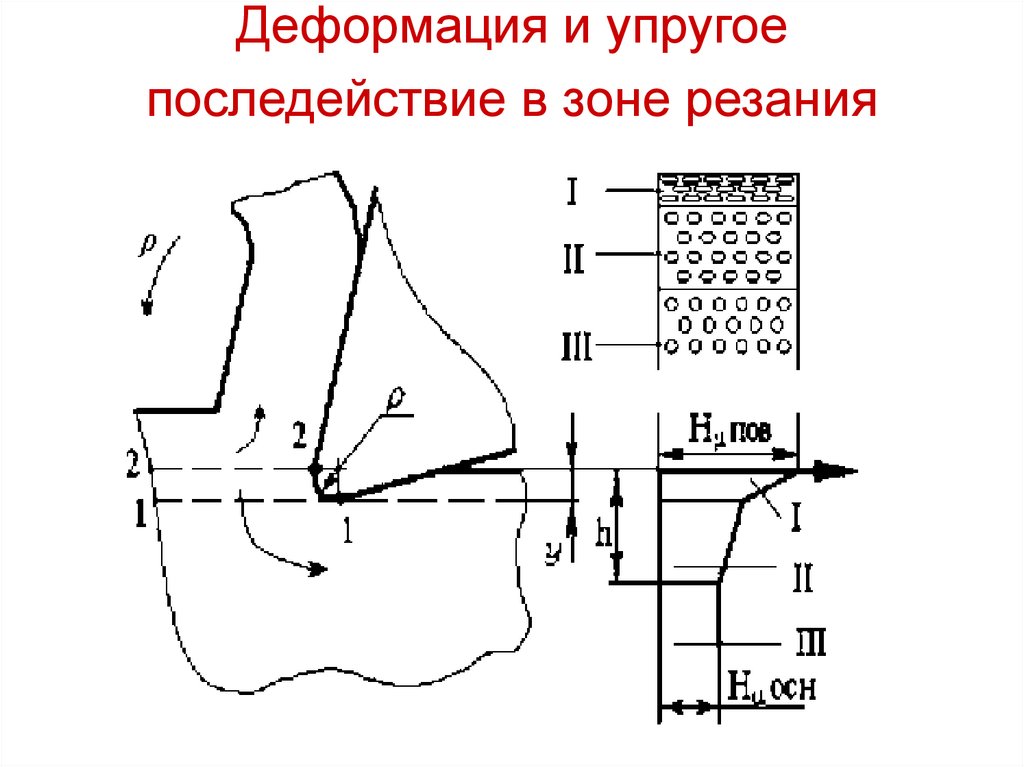

89. Деформация и упругое последействие в зоне резания

90. Деформация и упругое последействие в зоне резания

Кроме образования нароста при срезании стружки происходит деформация

материала под поверхностью резания. Обрабатываемый материал здесь

подвергается упругопластической деформации. Это происходит по двум причинам.

Во-первых, потому, что режущее лезвие всегда имеет какое-то округление радиусом

(рис. 5.6). По этой причине разделение металла происходит не по линии 1–1, а по

линии 2–2. Металл под линией 2–2 проволакивается под округленной частью

режущего лезвия и пластически деформируется.

Во-вторых, поскольку пластической деформации предшествует упругая деформация,

восстанавливающаяся после прохождения инструмента, имеет место подъем

поверхности резания на величину упругого последствия «Y». Прижатый к задней

поверхности материал трется об нее и еще раз пластически деформируется.

В силу этих причин материал под поверхностью резания оказывается пластически

деформированным, в нем появляются остаточные напряжения,

уравновешивающиеся внутри объема металла под поверхностью резания.

Верхние слои металла оказываются сильно разрушенными. Анализ состояния

металла под поверхностью резания (см. рис.5.6) показывает, что там

обнаруживаются 3 зоны: I – зона больших пластических деформаций; II – зона

наклепанного металла; III – зона исходного металла. Состояние материала под

поверхностью резания в целом оценивается: 1-глубиной проникновения

пластической деформации h и степенью упрочнения его поверхностных слоев C.

Степенью упрочнения называется отношение твердости упрочненного

поверхностного слоя к твердости основного (недеформированного) металла:

Степень упрочнения и глубина деформации зависят от толщины среза, скорости

резания, геометрии режущего инструмента, свойств обрабатываемого материала и

других факторов.

industry

industry