Similar presentations:

Технология переработки панциря краба и креветок в удобрение

1.

Астрахань. ул. Ульянова, 67. Центр по сапропелютел. +7 927 586 38 26. e-mail: sapropex@mail.ru www.sapropex.ru

к.т.н. горный инженер, геотехнолог, гидрогеолог

Н.Д.Бычек

Технология переработки панциря краба и креветок в удобрение с NPK 2:3:0

Исходное сырье: Панцири крабов, креветок, смешанные отходы крабового производства.

Целевой продукт: Органоминеральное удобрение (ОМУ) в виде гранул или порошка с

составом N (общий) - 2%, P₂O₅ - 3%, K₂O - 0%, Ca - ~20-25%, хитин/хитозан - ~1015%.

Обоснование состава: Калий (K) в панцирях отсутствует, поэтому для достижения

баланса потребуется добавление фосфорных компонентов. Основная ценность продукта –

не только NPK, но и высокое содержание кальция и хитина, которые улучшают структуру

почвы и борются с болезнями.

1. Технологическая схема (3 основных этапа)

Этап 1: Подготовительный

2.

1. Приемка и складирование сырья. Сырье поступает с рыбоперерабатывающихкомбинатов. Необходимо хранение в охлаждаемом складе (-5°C) для предотвращения

порчи.

2. Сортировка и мойка. Удаление посторонних включений (пластик, остатки мяса). Мойка

в проточной воде для удаления солей, остатков органики и снижения содержания хлорида

натрия.

3. Измельчение. Панцири подаются в промышленный шредер или дробилку для

получения частиц размером 5-10 мм. Это увеличивает площадь поверхности и ускоряет

последующие процессы.

Этап 2: Основная переработка (Деминерализация и Сушка)

Для получения высокодоступного фосфора и кальция необходимо разрушить карбонатнофосфатную матрицу панциря.

4. Деминерализация (химическая обработка).

Процесс: Измельченный панцирь обрабатывается слабым раствором соляной кислоты

(HCl) концентрацией 2-5%. Соотношение "сырье : кислота" = 1:2. Процесс длится 2-4 часа

при комнатной температуре с перемешиванием.

o Цель: Удаление солей кальция (в основном карбоната кальция - CaCO₃). Это приводит к

выделению CO₂ и обогащению массы фосфатами, которые плохо растворяются в кислоте.

Происходит концентрирование фосфора.

o Реакция: CaCO₃ + 2HCl → CaCl₂ + H₂O + CO₂↑

o Оборудование: Химически стойкий реактор-смеситель с мешалкой и системой

вентиляции для отвода CO₂.

5. Промывка и нейтрализация.

o

После кислотной обработки масса промывается водой до нейтрального pH.

Для окончательной нейтрализации возможна обработка слабым раствором щелочи

(например, гидроксидом калия KOH, но это добавит калий, что не требуется для нашего

состава) или аммиачной водой (NH₄OH), что добавит азот.

6. Сушка.

o

o

o

o

Промытая масса (влажность ~70-80%) подается в ленточная сушилка или сушилка

аэродинамического типа. Это энергоэффективные установки для сушки пастообразных

материалов.

Цель: Снизить влажность до 10-12%. Температура сушки не должна превышать 80-90°C

для сохранения хитина.

Этап 3: Формирование товарного продукта

7. Дозирование и смешивание.

Для точного достижения соотношения NPK 2:3:0 необходимо провести химический

анализ полученного полуфабриката.

o На основе анализа в смесь добавляются корректирующие добавки. Для увеличения

содержания азота (N) добавляется мочевина (карбамид) или аммонийная селитра. Для

увеличения содержания фосфора (P₂O₅) добавляется моноаммонийфосфат (MAP) или

суперфосфат. Калий не добавляем.

o Смешивание происходит в лопастном смесителе горизонтального или вертикального

типа.

8. Гранулирование.

o

3.

Смесь подается в гранулятор окатывания (дисковый гранулятор) или прессгранулятор. Для улучшения склеивания может добавляться пар или вода.o Цель: Получить прочные, однородные гранулы диаметром 3-5 мм для удобства

транспортировки и внесения в почву.

9. Фасовка и упаковка.

o

o

Готовые гранулы охлаждаются и фасуются в полипропиленовые мешки по 5, 10 или 25 кг

с помощью автоматического фасовочного станка.

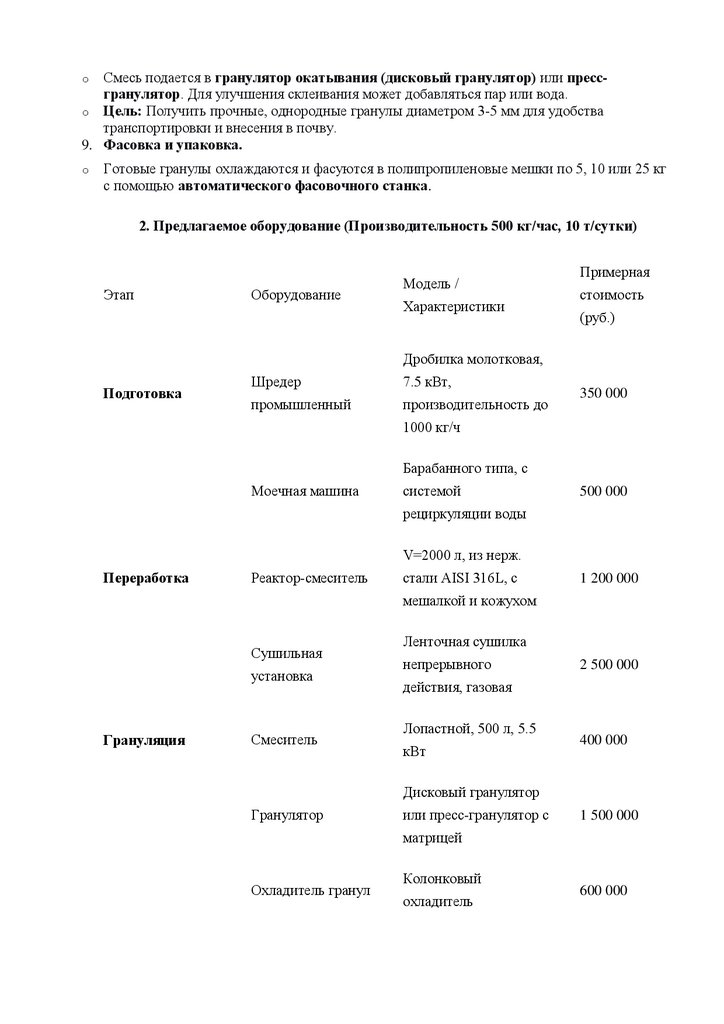

2. Предлагаемое оборудование (Производительность 500 кг/час, 10 т/сутки)

Этап

Оборудование

Модель /

Характеристики

Примерная

стоимость

(руб.)

Дробилка молотковая,

Подготовка

Шредер

7.5 кВт,

промышленный

производительность до

350 000

1000 кг/ч

Барабанного типа, с

Моечная машина

системой

500 000

рециркуляции воды

V=2000 л, из нерж.

Переработка

Реактор-смеситель

стали AISI 316L, с

1 200 000

мешалкой и кожухом

Сушильная

установка

Грануляция

Смеситель

Ленточная сушилка

непрерывного

2 500 000

действия, газовая

Лопастной, 500 л, 5.5

кВт

400 000

Дисковый гранулятор

Гранулятор

или пресс-гранулятор с

1 500 000

матрицей

Охладитель гранул

Колонковый

охладитель

600 000

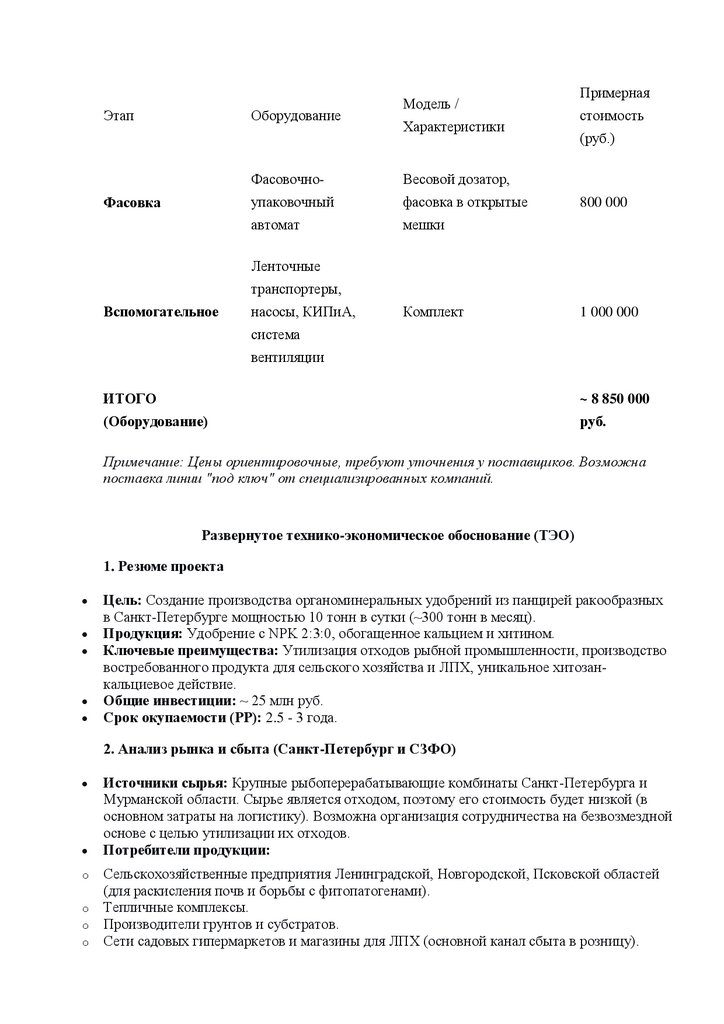

4.

ЭтапОборудование

Фасовка

Модель /

Характеристики

Фасовочно-

Весовой дозатор,

упаковочный

фасовка в открытые

автомат

мешки

Примерная

стоимость

(руб.)

800 000

Ленточные

транспортеры,

Вспомогательное

насосы, КИПиА,

Комплект

1 000 000

система

вентиляции

ИТОГО

~ 8 850 000

(Оборудование)

руб.

Примечание: Цены ориентировочные, требуют уточнения у поставщиков. Возможна

поставка линии "под ключ" от специализированных компаний.

Развернутое технико-экономическое обоснование (ТЭО)

1. Резюме проекта

Цель: Создание производства органоминеральных удобрений из панцирей ракообразных

в Санкт-Петербурге мощностью 10 тонн в сутки (~300 тонн в месяц).

Продукция: Удобрение с NPK 2:3:0, обогащенное кальцием и хитином.

Ключевые преимущества: Утилизация отходов рыбной промышленности, производство

востребованного продукта для сельского хозяйства и ЛПХ, уникальное хитозанкальциевое действие.

Общие инвестиции: ~ 25 млн руб.

Срок окупаемости (PP): 2.5 - 3 года.

2. Анализ рынка и сбыта (Санкт-Петербург и СЗФО)

o

o

o

o

Источники сырья: Крупные рыбоперерабатывающие комбинаты Санкт-Петербурга и

Мурманской области. Сырье является отходом, поэтому его стоимость будет низкой (в

основном затраты на логистику). Возможна организация сотрудничества на безвозмездной

основе с целью утилизации их отходов.

Потребители продукции:

Сельскохозяйственные предприятия Ленинградской, Новгородской, Псковской областей

(для раскисления почв и борьбы с фитопатогенами).

Тепличные комплексы.

Производители грунтов и субстратов.

Сети садовых гипермаркетов и магазины для ЛПХ (основной канал сбыта в розницу).

5.

Конкуренция: Прямых конкурентов, производящих удобрение из панциря с хитином, врегионе нет. Косвенные конкуренты – производители известняковой муки и

традиционных фосфорных удобрений.

3. Производственный план

Месторасположение: Промышленная зона в Санкт-Петербурге или ЛО (например, г.

Колпино, г. Кириши). Требования: площадь от 500 м², высота потолков от 6 м,

подведенные 380 В, вода, канализация (с возможностью нейтрализации стоков), хорошая

вентиляция.

Режим работы: 2 смены по 8 часов, 20 рабочих дней в месяц.

Производственная мощность: 10 т/сутки сырья → ~ 2.5 - 3 т/сутки готового продукта

(выход ~25-30% от массы сырья). ~ 60 тонн удобрений в месяц.

Персонал: Начальник производства (1), операторы линии (4 смены), разнорабочие (2),

лаборант-химик (1), менеджер по сбыту (1). Итого: ~ 9-10 человек.

4. Финансовый план

Инвестиционные затраты (CAPEX)

Оборудование и монтаж: 9.0 млн руб.

Запуск и пуско-наладка: 0.5 млн руб.

Ремонт и подготовка помещения (залог, коммуникации): 3.0 млн руб.

Организационные и непредвиденные расходы (15%): 1.5 млн руб.

ИТОГО CAPEX: ~ 14 млн руб.

Текущие затраты (OPEX) в месяц

Сырье (панцирь, логистика): 100 000 руб. (условно, может быть равно 0)

Корректирующие добавки (мочевина, MAP): 150 000 руб.

Реагенты (кислота, щелочь): 50 000 руб.

Электроэнергия (~500 кВт/сутки): 75 000 руб.

Газ (на сушку): 60 000 руб.

Аренда помещения: 150 000 руб.

ФОТ (с отчислениями): 700 000 руб.

Логистика, упаковка (мешки): 200 000 руб.

Накладные расходы (маркетинг, связь, АХО): 100 000 руб.

ИТОГО OPEX в месяц: ~ 1 585 000 руб.

Доходы и прибыль

Себестоимость 1 кг продукта: 1 585 000 руб. / 60 000 кг = ~ 26.4 руб./кг

Оптовая цена 1 кг: От 45 до 60 руб./кг (исходя из анализа цен на аналогичные ОМУ и

уникальности хитозан-кальциевой составляющей).

Расчетная выручка в месяц (при цене 50 руб./кг): 60 000 кг * 50 руб. = 3 000 000 руб.

Валовая прибыль в месяц: 3 000 000 - 1 585 000 = 1 415 000 руб.

Налог (УСН 15% "доходы-расходы"): ~ 212 000 руб.

Чистая прибыль в месяц: ~ 1 203 000 руб.

5. Показатели эффективности

Срок окупаемости (PP): 14 000 000 / 1 203 000 ≈ 11.6 месяцев. (С учетом рисков и

неполной загрузки можно говорить о 2-2.5 годах).

Рентабельность производства: (1 203 000 / 3 000 000) * 100% = 40.1%

6.

6. Риски и меры по их минимизацииСезонность спроса. Мера: Создание складских запасов, работа с тепличными

комплексами (круглогодичный спрос).

Колебание качества/поставок сырья. Мера: Заключение долгосрочных договоров с 3-4

крупными поставщиками.

Высокая влажность сырья. Мера: Оптимизация процесса сушки, поиск

энергоэффективных решений.

Запах при переработке. Мера: Установка современной системы вентиляции и очистки

воздуха (скруббер).

Экологические требования. Мера: Согласование технологии с Роспотребнадзором и

Росприроднадзором, строительство локальных очистных сооружений.

Заключение

Проект по переработке панцирей крабов и креветок в удобрения в Санкт-Петербурге

является высокорентабельным и социально-значимым. Он решает проблему утилизации

отходов и производит востребованный продукт для агрокомплекса. Уникальное сочетание

макроэлементов, кальция и хитина дает готовому продукту серьезное конкурентное

преимущество. При объеме инвестиций около 14-15 млн рублей проект может окупиться в

течение 2-3 лет и выйти на стабильную ежемесячную прибыль свыше 1 млн рублей.

industry

industry