Similar presentations:

Гуминовые удобрения из сырья Тимашевского месторождения леонардита в Краснодарском крае

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Гуминовые удобрения из сырья Тимашевского месторождения

леонардита в Краснодарском крае

Тимашевское месторождение леонардита расположено в Краснодарском крае и является

одним из значимых источников этого полезного ископаемого в России.

Основные характеристики месторождения:

1. Запасы – точные данные по запасам разведанного леонардита в открытых

источниках не всегда указываются, но месторождение считается перспективным

для промышленной добычи. Предварительная оценка от 5 до 10 млн. т. Требуется

доразведка месторождения.

2. Глубина залегания – леонардит залегает на относительно небольшой глубине (от

5 до 20 метров), что позволяет вести добычу открытым способом.

3. Мощность вскрышных пород – зависит от конкретного участка, но обычно

составляет от 2 до 10 метров.

4. Мощность полезного слоя – варьируется от 1 до 5 метров.

Свойства леонардита Тимашевского месторождения:

Леонардит – это окисленный бурый уголь, содержащий большое количество гуминовых

кислот (до 70-80%). Он обладает следующими свойствами:

Высокая биологическая активность;

Содержит органические кислоты, макро- и микроэлементы;

Хорошая водорастворимость (после обработки);

Способность улучшать структуру почвы и стимулировать рост растений.

Что можно производить из леонардита?

1. Гуминовые удобрения – повышают плодородие почвы, стимулируют рост

растений.

2. Стимуляторы роста – жидкие и сухие препараты на основе гуминовых кислот.

3. Биоактивные добавки для животноводства – улучшают усвоение кормов.

4. Сорбенты – для очистки воды и почвы от тяжелых металлов и нефтепродуктов.

5. Косметические и медицинские препараты – благодаря антиоксидантным

свойствам.

Тимашевское месторождение представляет интерес для сельского хозяйства и

экологических технологий. Добыча и переработка леонардита здесь могут быть

экономически выгодными из-за относительно легкой доступности сырья.

2.

Производство гуминовых удобрений из леонардита включает несколько этапов:экстракцию гуминовых веществ, модификацию и формование в нужный вид (жидкий,

гель, порошок, гранулы).

1. Общая схема переработки леонардита

Исходное сырье: Леонардит (содержание гуминовых кислот 50–80%).

Основные этапы:

Дробление и измельчение (до фракции 0,1–1 мм).

Щелочная экстракция (KOH, NaOH или аммиак) для перевода гуминовых кислот

в растворимую форму.

Фильтрация (удаление нерастворимого остатка).

Концентрация или сушка (в зависимости от формы выпуска).

Модификация (добавление микроэлементов, ПАВ, стабилизаторов).

2. Рецептуры удобрений из леонардита

2.1. Жидкое гуминовое удобрение (концентрат)

Состав:

Леонардит (измельченный) – 100 кг

Вода – 300–400 л

Гидроксид калия (KOH) или гидроксид натрия (NaOH) – 5–10 кг (pH 10–12)

Аммиачная вода (25%) – опционально (для обогащения азотом)

Микроэлементы (Fe, Zn, Cu, Mn, B, Mo) – 0,1–0,5 кг (в хелатной форме)

Технология:

1.

2.

3.

4.

Леонардит смешивают с водой и щелочью, нагревают до 60–80°C 1–2 часа.

Отстаивают или фильтруют (удаление осадка).

Добавляют микроэлементы и стабилизаторы.

Разбавляют водой перед применением (1:50–1:100).

Выход: ~500 л жидкого концентрата (5–10% гуминовых кислот).

2.2. Гуминовый гель (для листовых подкормок и гидропоники)

Состав:

Жидкий гумат (из предыдущего этапа) – 100 л

Загуститель (агар, каррагинан, ксантановая камедь) – 0,5–2 кг

Глицерин (для пластичности) – 1–3 кг

Консервант (бензоат натрия) – 0,1–0,3 кг

Технология:

1. Жидкий гумат смешивают с загустителем при нагреве до 50–60°C.

2. Добавляют глицерин и консервант.

3. Охлаждают до образования геля.

3.

Применение: Разведение 1:100–1:200 для опрыскивания.2.3. Порошкообразное гуминовое удобрение

Способ 1 (распылительная сушка):

Жидкий экстракт (10–15% гуминовых кислот) сушат в распылительной сушилке

при 150–200°C.

Добавляют наполнитель (торфяная пыль, лигнин) для сыпучести.

Способ 2 (механический):

Высушенный леонардит тонко измельчают (до 50–100 мкм).

Смешивают с золой или минеральными добавками (NPK).

Состав порошка:

Гуминовые кислоты – 30–60%

Азот (N) – 2–5% (если добавлен аммиак)

Калий (K₂O) – 5–10% (если использовался KOH)

Микроэлементы – 0,5–2%

Применение: 1–5 кг/га (в зависимости от культуры).

2.4. Гранулированные гуминовые удобрения

Состав:

Порошковый гумат – 70%

Наполнитель (торф, глина, целлюлоза) – 20%

Связующее (крахмал, лигносульфонат) – 5–10%

Минеральные добавки (NPK) – опционально

Технология гранулирования:

1. Сухую смесь увлажняют (5–10% воды).

2. Формируют гранулы в экструдере или барабанном грануляторе.

3. Сушат при 80–100°C.

Размер гранул: 2–5 мм.

Применение: Внесение в почву (50–200 кг/га).

3. Дополнительные модификации

Гуматы калия/натрия – используют KOH/NaOH вместо аммиака.

Органоминеральные удобрения – смешивают с NPK, золой, фосфоритами.

Хелатные формы микроэлементов – добавляют EDTA или лимонную кислоту.

Из леонардита можно производить все основные виды гуминовых удобрений. Жидкие и

гелевые формы удобны для листовых подкормок, порошки и гранулы – для почвенного

внесения. Оптимальный способ переработки зависит от требуемого состава и

оборудования.

4.

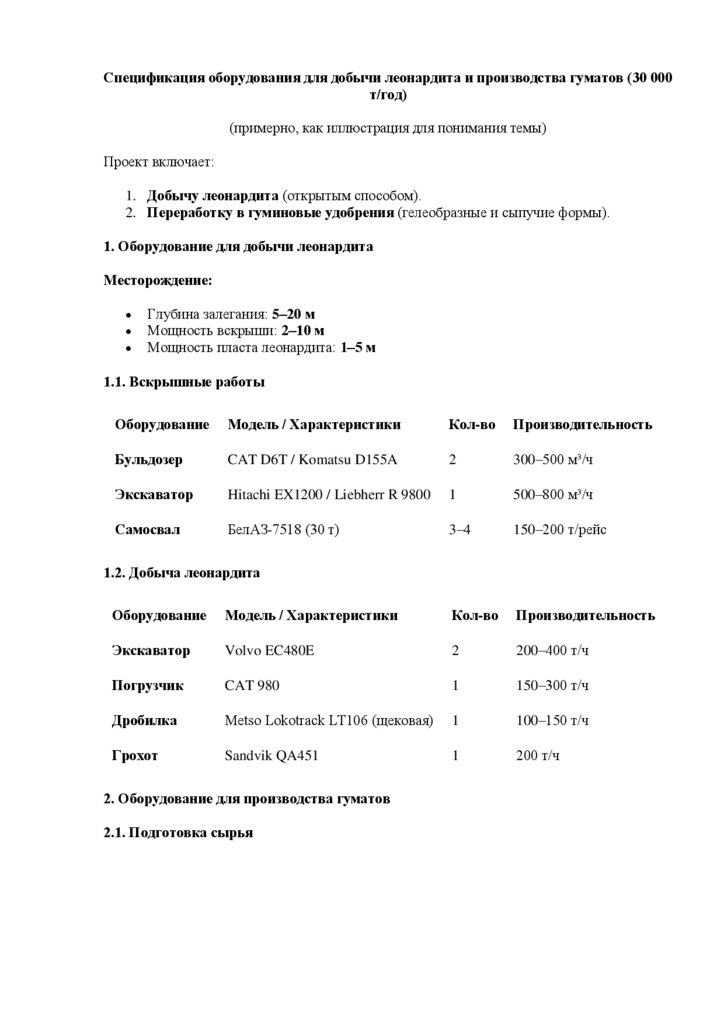

Спецификация оборудования для добычи леонардита и производства гуматов (30 000т/год)

(примерно, как иллюстрация для понимания темы)

Проект включает:

1. Добычу леонардита (открытым способом).

2. Переработку в гуминовые удобрения (гелеобразные и сыпучие формы).

1. Оборудование для добычи леонардита

Месторождение:

Глубина залегания: 5–20 м

Мощность вскрыши: 2–10 м

Мощность пласта леонардита: 1–5 м

1.1. Вскрышные работы

Оборудование

Модель / Характеристики

Кол-во

Производительность

Бульдозер

CAT D6T / Komatsu D155A

2

300–500 м³/ч

Экскаватор

Hitachi EX1200 / Liebherr R 9800

1

500–800 м³/ч

Самосвал

БелАЗ-7518 (30 т)

3–4

150–200 т/рейс

1.2. Добыча леонардита

Оборудование

Модель / Характеристики

Кол-во

Производительность

Экскаватор

Volvo EC480E

2

200–400 т/ч

Погрузчик

CAT 980

1

150–300 т/ч

Дробилка

Metso Lokotrack LT106 (щековая)

1

100–150 т/ч

Грохот

Sandvik QA451

1

200 т/ч

2. Оборудование для производства гуматов

2.1. Подготовка сырья

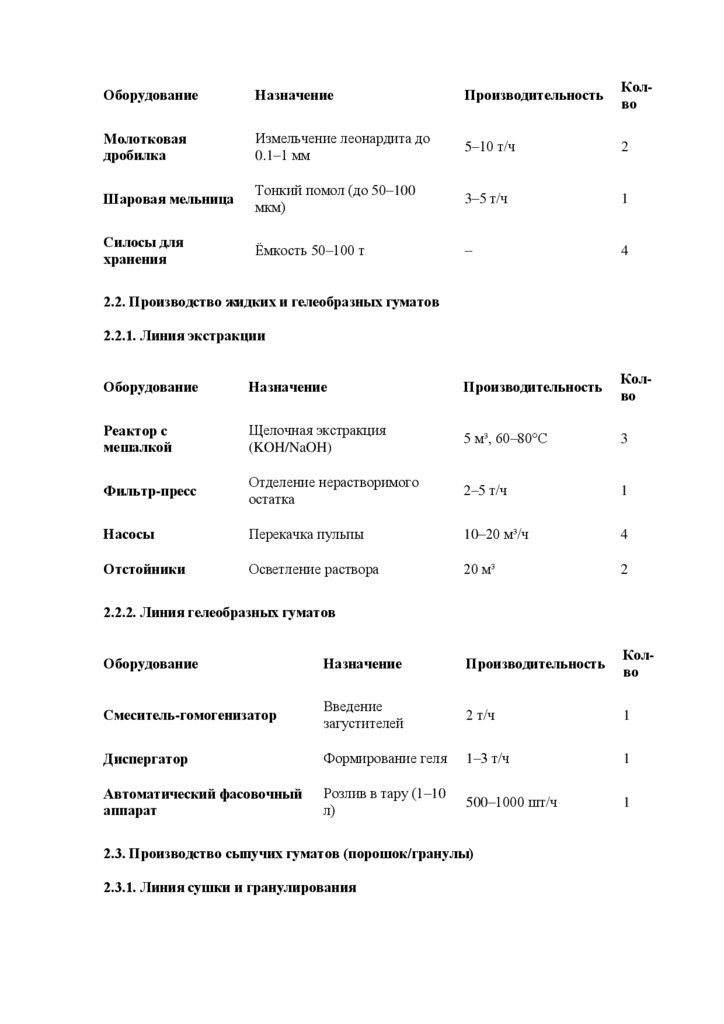

5.

ОборудованиеНазначение

Производительность

Колво

Молотковая

дробилка

Измельчение леонардита до

0.1–1 мм

5–10 т/ч

2

Шаровая мельница

Тонкий помол (до 50–100

мкм)

3–5 т/ч

1

Силосы для

хранения

Ёмкость 50–100 т

–

4

2.2. Производство жидких и гелеобразных гуматов

2.2.1. Линия экстракции

Оборудование

Назначение

Производительность

Колво

Реактор с

мешалкой

Щелочная экстракция

(KOH/NaOH)

5 м³, 60–80°C

3

Фильтр-пресс

Отделение нерастворимого

остатка

2–5 т/ч

1

Насосы

Перекачка пульпы

10–20 м³/ч

4

Отстойники

Осветление раствора

20 м³

2

2.2.2. Линия гелеобразных гуматов

Оборудование

Назначение

Производительность

Колво

Смеситель-гомогенизатор

Введение

загустителей

2 т/ч

1

Диспергатор

Формирование геля

1–3 т/ч

1

Автоматический фасовочный

аппарат

Розлив в тару (1–10

л)

500–1000 шт/ч

1

2.3. Производство сыпучих гуматов (порошок/гранулы)

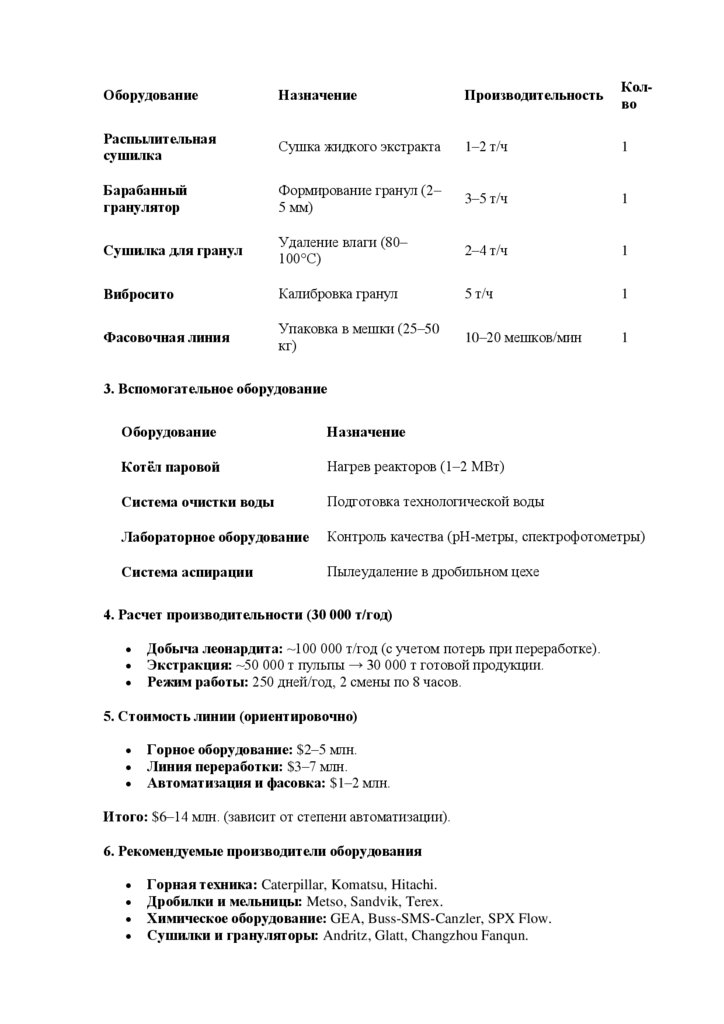

2.3.1. Линия сушки и гранулирования

6.

ОборудованиеНазначение

Производительность

Колво

Распылительная

сушилка

Сушка жидкого экстракта

1–2 т/ч

1

Барабанный

гранулятор

Формирование гранул (2–

5 мм)

3–5 т/ч

1

Сушилка для гранул

Удаление влаги (80–

100°C)

2–4 т/ч

1

Вибросито

Калибровка гранул

5 т/ч

1

Фасовочная линия

Упаковка в мешки (25–50

кг)

10–20 мешков/мин

1

3. Вспомогательное оборудование

Оборудование

Назначение

Котёл паровой

Нагрев реакторов (1–2 МВт)

Система очистки воды

Подготовка технологической воды

Лабораторное оборудование

Контроль качества (pH-метры, спектрофотометры)

Система аспирации

Пылеудаление в дробильном цехе

4. Расчет производительности (30 000 т/год)

Добыча леонардита: ~100 000 т/год (с учетом потерь при переработке).

Экстракция: ~50 000 т пульпы → 30 000 т готовой продукции.

Режим работы: 250 дней/год, 2 смены по 8 часов.

5. Стоимость линии (ориентировочно)

Горное оборудование: $2–5 млн.

Линия переработки: $3–7 млн.

Автоматизация и фасовка: $1–2 млн.

Итого: $6–14 млн. (зависит от степени автоматизации).

6. Рекомендуемые производители оборудования

Горная техника: Caterpillar, Komatsu, Hitachi.

Дробилки и мельницы: Metso, Sandvik, Terex.

Химическое оборудование: GEA, Buss-SMS-Canzler, SPX Flow.

Сушилки и грануляторы: Andritz, Glatt, Changzhou Fanqun.

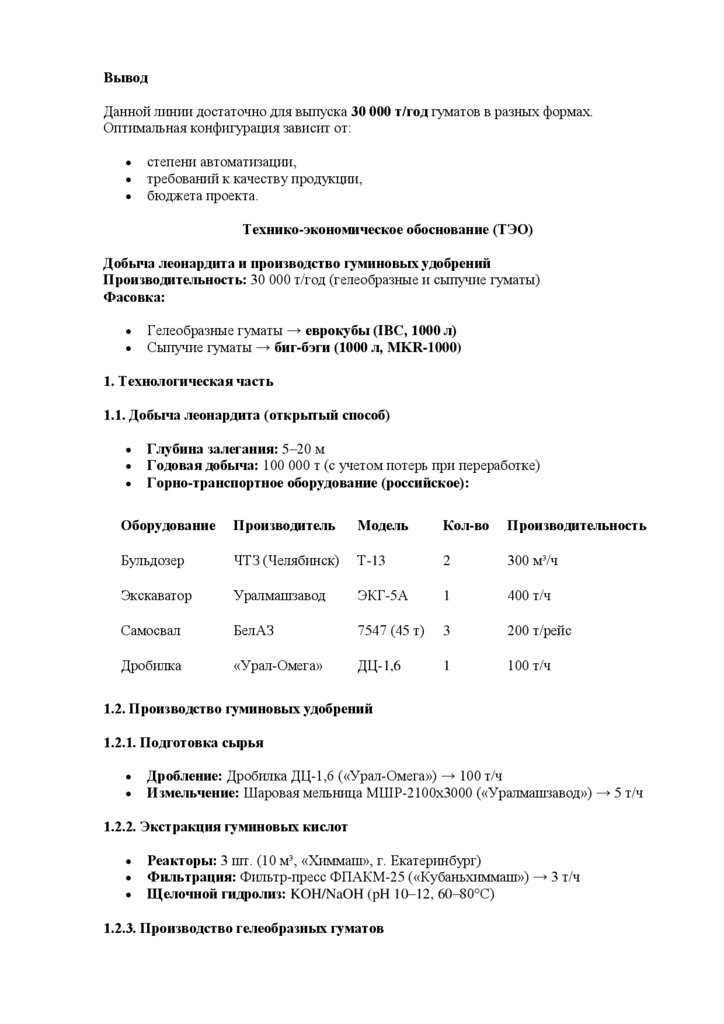

7.

ВыводДанной линии достаточно для выпуска 30 000 т/год гуматов в разных формах.

Оптимальная конфигурация зависит от:

степени автоматизации,

требований к качеству продукции,

бюджета проекта.

Технико-экономическое обоснование (ТЭО)

Добыча леонардита и производство гуминовых удобрений

Производительность: 30 000 т/год (гелеобразные и сыпучие гуматы)

Фасовка:

Гелеобразные гуматы → еврокубы (IBC, 1000 л)

Сыпучие гуматы → биг-бэги (1000 л, MKR-1000)

1. Технологическая часть

1.1. Добыча леонардита (открытый способ)

Глубина залегания: 5–20 м

Годовая добыча: 100 000 т (с учетом потерь при переработке)

Горно-транспортное оборудование (российское):

Оборудование

Производитель

Модель

Кол-во

Производительность

Бульдозер

ЧТЗ (Челябинск)

Т-13

2

300 м³/ч

Экскаватор

Уралмашзавод

ЭКГ-5А

1

400 т/ч

Самосвал

БелАЗ

7547 (45 т)

3

200 т/рейс

Дробилка

«Урал-Омега»

ДЦ-1,6

1

100 т/ч

1.2. Производство гуминовых удобрений

1.2.1. Подготовка сырья

Дробление: Дробилка ДЦ-1,6 («Урал-Омега») → 100 т/ч

Измельчение: Шаровая мельница МШР-2100х3000 («Уралмашзавод») → 5 т/ч

1.2.2. Экстракция гуминовых кислот

Реакторы: 3 шт. (10 м³, «Химмаш», г. Екатеринбург)

Фильтрация: Фильтр-пресс ФПАКМ-25 («Кубаньхиммаш») → 3 т/ч

Щелочной гидролиз: KOH/NaOH (pH 10–12, 60–80°C)

1.2.3. Производство гелеобразных гуматов

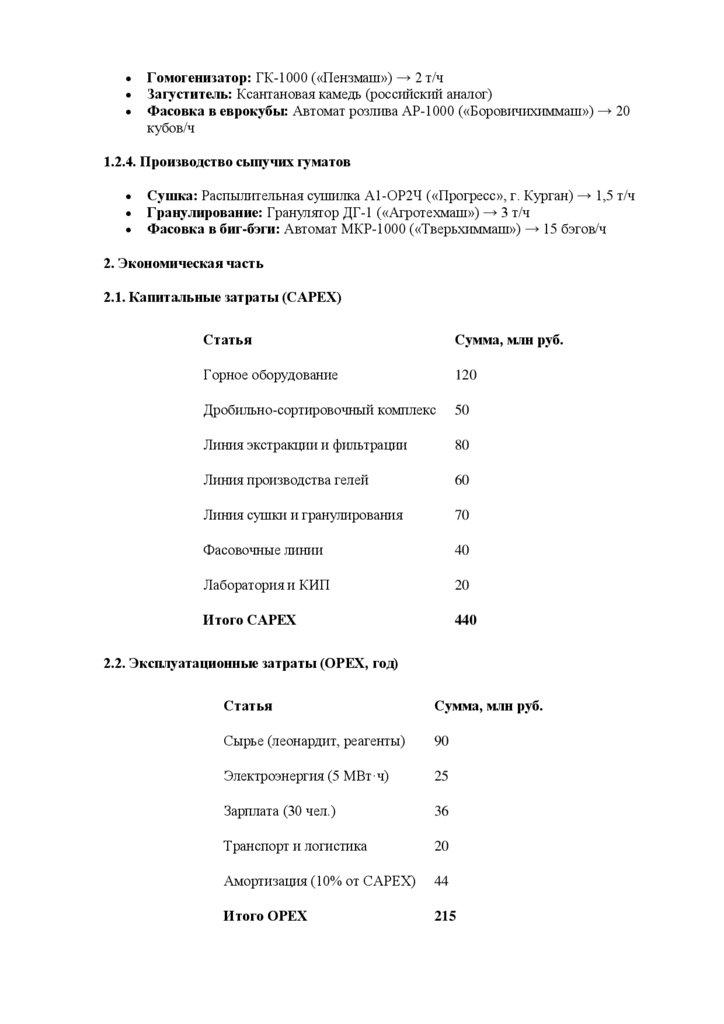

8.

Гомогенизатор: ГК-1000 («Пензмаш») → 2 т/чЗагуститель: Ксантановая камедь (российский аналог)

Фасовка в еврокубы: Автомат розлива АР-1000 («Боровичихиммаш») → 20

кубов/ч

1.2.4. Производство сыпучих гуматов

Сушка: Распылительная сушилка А1-ОР2Ч («Прогресс», г. Курган) → 1,5 т/ч

Гранулирование: Гранулятор ДГ-1 («Агротехмаш») → 3 т/ч

Фасовка в биг-бэги: Автомат МКР-1000 («Тверьхиммаш») → 15 бэгов/ч

2. Экономическая часть

2.1. Капитальные затраты (CAPEX)

Статья

Сумма, млн руб.

Горное оборудование

120

Дробильно-сортировочный комплекс

50

Линия экстракции и фильтрации

80

Линия производства гелей

60

Линия сушки и гранулирования

70

Фасовочные линии

40

Лаборатория и КИП

20

Итого CAPEX

440

2.2. Эксплуатационные затраты (OPEX, год)

Статья

Сумма, млн руб.

Сырье (леонардит, реагенты)

90

Электроэнергия (5 МВт·ч)

25

Зарплата (30 чел.)

36

Транспорт и логистика

20

Амортизация (10% от CAPEX)

44

Итого OPEX

215

9.

2.3. Доходы (при цене 50 руб./кг)Годовой оборот: 30 000 т × 50 000 руб./т = 1,5 млрд руб.

Прибыль до налогов: 1,5 млрд – 215 млн = 1,285 млрд руб.

Рентабельность: ~85% (при идеальных условиях месторождения и

технологического процесса)

3. График реализации проекта

Этап

Срок

Проектирование и согласования

6 мес.

Закупка оборудования

8 мес.

Монтаж и пусконаладка

6 мес.

Выход на полную мощность

3 мес.

Итого

23 мес.

4. Выводы

1. Срок окупаемости: 2–3 года (с учетом налогов).

2. Рынок сбыта:

o Сельское хозяйство (гуминовые удобрения),

o Производители органоминеральных смесей,

o Экспорт в СНГ и Азию.

3. Преимущества:

o Использование российского оборудования (минимизация логистики),

o Высокая рентабельность (>80%),

o Спрос на экологичные удобрения.

Рекомендации:

Заключить долгосрочные контракты на поставку KOH/NaOH («Каустик», г.

Волгоград).

Проработать экспортные поставки (Китай, Индия, Турция).

Привлечь авторские технологии переработки леонардита месторождения в

гуминовые удобрения (к.т.н. Н.Д.Бычек)

Для детализации – нужен Геологический отчет по запасам леонардита и ТЭО от

проектного института.

Предварительная подготовка Технологического регламента производства заявленной

проектной продукции разработана к.т.н. Бычеком Николаем Дмитриевичем.

industry

industry