Similar presentations:

Технология и оборудование для производства гуминовых цеолитовых субстратов

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Технология и оборудование для производства гуминовых цеолитовых

субстратов

Гуминовые цеолитовые субстраты – это комплексные органо-минеральные удобрения или

почвоулучшители, сочетающие гуминовые кислоты (из торфа, бурого угля, сапропеля,

леонардита) и природный цеолит. Они улучшают структуру почвы, повышают

влагоемкость и сорбционную способность, обогащают грунт микроэлементами.

1. Основные этапы производства

1.1. Подготовка сырья

Цеолит (природный или модифицированный) – дробление, сушка, активация

(термическая или химическая).

Гуминовые компоненты (торф, бурый уголь, сапропель, леонардит) –

измельчение, экстракция гуминовых кислот (щелочной гидролиз).

Дополнительные добавки – микроэлементы, биопрепараты (например,

азотфиксирующие бактерии).

1.2. Смешивание компонентов

Пропорции зависят от назначения субстрата (например, 50–70% цеолита, 20–30%

гуминового концентрата, 5–10% добавок).

Гомогенизация в смесителях.

1.3. Гранулирование (опционально)

Для удобства применения субстрат может гранулироваться (экструзия,

прессование).

1.4. Сушка и фасовка

Снижение влажности до 10–15%.

Упаковка в мешки или биг-беги.

2. Оборудование для производства

Этап

Оборудование

Дробление

Щековые или молотковые дробилки, мельницы (для цеолита и

угля/торфа)

2.

ЭтапОборудование

Сушка

Барабанные или ленточные сушилки, сушильные камеры

Экстракция

Реакторы с мешалками (для щелочной обработки гуминовых

веществ)

Смешивание

Лопастные, шнековые или планетарные смесители

Гранулирование

Экструдеры, валковые прессы, грануляторы

Фасовка

Автоматические весовые дозаторы, упаковочные машины

3. Преимущества технологии

Экологичность – используются природные компоненты.

Универсальность – можно адаптировать под разные культуры и типы почв.

Экономичность – цеолит и гуминовые вещества доступны и дешевы.

4. Применение

Сельское хозяйство (удобрение, мелиорация засоленных почв).

Гидропоника и тепличные комплексы.

Рекультивация земель.

Производство можно организовать как на крупных заводах, так и в малых форматах

(мини-линии для фермерских хозяйств).

Наиболее емкая технологическая операция процесса – активация цеолита.

Активация цеолита: методы, оборудование и технологические нюансы

Природный цеолит обладает высокой пористостью и ионообменной способностью, но для

усиления его сорбционных и каталитических свойств применяют активацию –

физическую или химическую обработку. Рассмотрим основные методы и оборудование.

1. Виды активации цеолита

1.1. Термическая активация (прокаливание)

Цель: Удаление влаги и органических примесей, увеличение пористости.

Процесс:

Нагрев до 300–600°C (иногда выше) в печах.

Выдержка 1–3 часа в зависимости от типа цеолита.

Эффект:

Улучшается адсорбционная способность.

Устраняются летучие загрязнители.

Оборудование:

3.

Муфельные печи (для лабораторных и малых объемов).Вращающиеся трубчатые печи (промышленные линии).

Печи кипящего слоя (для равномерного прогрева).

1.2. Химическая активация

Цель: Модификация поверхности, увеличение кислотности или щелочности, введение

дополнительных функциональных групп.

А) Кислотная обработка

Реагенты: HCl, H₂SO₄, HNO₃ (обычно 0.1–2 М растворы).

Процесс:

1. Промывка цеолита кислотой при 60–90°C (1–4 часа).

2. Нейтрализация и сушка.

Эффект: Удаление примесей (Ca, Mg, Fe), увеличение площади поверхности.

Оборудование:

Кислотостойкие реакторы с мешалками (из стекла, футерованные или

титановые).

Фильтр-прессы для отделения кислоты.

Б) Щелочная обработка

Реагенты: NaOH, KOH (1–5 М растворы).

Процесс:

1. Замачивание цеолита в щелочи при 80–100°C (1–3 часа).

2. Промывка водой до нейтрального pH.

Эффект: Частичное растворение алюмосиликатного каркаса, увеличение

пористости.

Оборудование:

Нержавеющие реакторы с термостатирующим кожухом.

В) Ионный обмен (модификация катионами)

Реагенты: Соли NH₄⁺, Cu²⁺, Zn²⁺, Ag⁺.

Процесс:

1. Пропитка цеолита раствором соли (например, NH₄Cl).

2. Сушка и термообработка для закрепления катионов.

Эффект: Изменение каталитических и антимикробных свойств.

Оборудование:

Магнитные мешалки с подогревом.

Центрифуги для отделения избытка раствора.

1.3. Механохимическая активация

4.

Цель: Измельчение и создание дефектов в кристаллической решетке.Метод: Интенсивное помол в мельницах-активаторах.

Эффект: Увеличение реакционной способности.

Оборудование:

Планетарные мельницы.

Аттриторы.

Вибрационные мельницы.

2. Выбор метода активации в зависимости от применения

Применение цеолита

Рекомендуемый метод активации

Сорбция тяжелых металлов

Кислотная + термическая

Катализ

Ионный обмен (NH₄⁺ → H⁺) + прокаливание

Удобрения

Щелочная или минимальная термическая

Очистка воды

Ионный обмен (Ag⁺, Cu²⁺) + термообработка

3. Промышленные линии активации цеолита

Для крупного производства используют комбинированные установки, например:

1. Дробление → Кислотная промывка → Сушка → Термоактивация.

2. Щелочная обработка → Гранулирование → Прокаливание.

Пример оборудования:

Вращающаяся печь (для термической активации).

Каскадные реакторы (для химической обработки).

Ленточные сушилки (для удаления влаги).

4. Контроль качества активированного цеолита

BET-анализ (удельная поверхность).

Рентгенофазовый анализ (XRD) – сохранение кристаллической структуры.

ИК-спектроскопия – наличие функциональных групп.

Вывод

Активация цеолита позволяет значительно улучшить его свойства. В сельском хозяйстве

чаще применяют термическую и щелочную обработку, в промышленности

– кислотную и ионный обмен. Оборудование подбирается исходя из масштабов

производства и требуемых характеристик продукта.

Технология и рецептуры производства гуминовых цеолитовых субстратов

(Детализированный практический разбор с оборудованием и рецептами)

5.

1. Подготовка сырья1.1. Цеолит

Требования:

Фракция 0.1–5 мм (для субстратов оптимально 1–3 мм).

Содержание клиноптилолита >70%.

Оборудование для подготовки:

Этап

Оборудование

Технические параметры

Дробление

Щековая дробилка

(например, СМД-108)

Производительность: 5–15 т/ч

Просеивание

Вибрационный грохот (ГИС-42)

Фракционирование на 2–3 класса

Активация

Вращающаяся печь (ПВТ-600)*

Температура: 350–450°C,

время: 1–2 ч

*Примечание: Для небольших производств подходят муфельные печи SNOL (30–100 л).

1.2. Гуминовые компоненты

Источники предпочтительные:

Торф (низинный, степень разложения >30%).

Бурый уголь (марка Б, зольность <25%).

Леонардит (содержание гуминовых кислот >50%).

Оборудование для экстракции:

Реактор с мешалкой (например, РОМ-1,2 из нержавеющей стали):

o Объем: 1–5 м³.

o Нагрев: термомасляный рубашечный.

Фильтр-пресс (например, ФПАКМ-25) для отделения гуминового экстракта.

Рецепт щелочной экстракции (на 1 тонну субстрата):

Компонент

Количество

Параметры обработки

Торф/уголь (измельченный)

200 кг

Фракция <0.5 мм

Вода

800 л

Температура 60–80°C

NaOH (10% раствор)

50 кг

pH 10–11, время 3–4 часа

2. Смешивание компонентов

6.

2.1. Базовые рецептуры(Дозировка на 1 тонну готового субстрата)

Вариант 1: Универсальный почвоулучшитель

Компонент

%

Количество (кг)

Активированный цеолит

60%

600

Гуминовый концентрат*

25%

250

Биогумус

10%

100

Фосфоритная мука

5%

50

*Гуминовый концентрат: сухой остаток после выпаривания экстракта (влажность <15%).

Вариант 2: Антистрессовый субстрат для теплиц

Компонент

%

Количество (кг)

Цеолит (фракция 2–5 мм)

50%

500

Гумат калия (жидкий)

20%

200

Перлит

15%

150

Цинк/бор (микроэлементы)

1%

10

Вода (для увлажнения)

14%

140

2.2. Оборудование для смешивания

Лопастной смеситель СЛ-200 (объем 0.5–2 м³):

o Время смешивания: 10–15 мин.

o Мощность: 5.5 кВт.

Шнековый смеситель (для порошковых компонентов).

3. Гранулирование (опционально)

Цель: Удобство внесения, снижение пыления.

3.1. Рецептура связующего

Меласса (2–3% от массы смеси).

Лигносульфонаты (1–2%).

3.2. Оборудование

7.

Гранулятор ОГМ-1,5 (производительность 1.5 т/ч):o Диаметр гранул: 3–6 мм.

o Влажность шихты: 12–15%.

Сушилка АС-3 (ленточная, температура 80–100°C).

4. Контроль качества

Параметры готового продукта:

Влажность: <15%.

pH: 6.0–7.5.

Содержание гуминовых кислот: >8%.

Лабораторное оборудование:

**pH-метр HI98103 (Hanna Instruments).

Спектрофотометр для анализа гуминовых веществ.

5. Пример мини-линии (производительность 500 кг/ч)

1.

2.

3.

4.

5.

Дробилка ДКУ-1 (измельчение угля/торфа).

Реактор РОМ-0,5 (экстракция гуминовых кислот).

Смеситель СЛ-100 (объем 100 л).

Сушилка ШБ-1 (шахтная, 50 кг/цикл).

Фасовочный автомат АФ-5 (мешки 5–25 кг).

Стоимость линии: ~1.2–2 млн руб. (без учета монтажа).

6. Важные нюансы

Для активации цеолита в полевых условиях можно использовать бочку с газовой

горелкой (температура контролируется пирометром).

Гуминовый экстракт можно сушить на вакуум-выпарных установках для

сохранения активности.

Биодобавки (например, Bacillus subtilis) вносятся в последнюю очередь при

температуре <40°C.

Адаптированные рецептуры гуминово-цеолитовых субстратов для различных

культур

Каждая культура имеет свои требования к pH, влагоемкости, содержанию микроэлементов

и структуре субстрата. Ниже приведены оптимизированные составы на основе цеолита

и гуминовых компонентов.

1. Виноград

Требования:

pH 6.0–7.0

Высокая воздухопроницаемость

Усиленное питание калием и кальцием

8.

Рецептура (на 1 тонну):Компонент

%

Количество (кг)

Активированный цеолит (2–5 мм)

50%

500

Гумат калия (сухой)

15%

150

Биогумус

20%

200

Доломитовая мука (Ca, Mg)

10%

100

Калимагнезия (K, Mg)

5%

50

Дополнение:

Внести бор (0.1%) и цинк (0.05%) для профилактики хлороза.

2. Финиковые пальмы

Требования:

pH 7.0–8.0 (любят слабощелочную среду)

Высокая влагоемкость + дренаж

Магний и железо для профилактики пожелтения листьев

Рецептура (на 1 тонну):

Компонент

%

Количество (кг)

Цеолит (3–7 мм)

60%

600

Гуминовый экстракт торфа

10%

100

Песок (крупнозернистый)

15%

150

Вермикулит

10%

100

Сульфат магния (MgSO₄)

3%

30

Хелат железа (Fe-EDTA)

2%

20

3. Томаты

Требования:

pH 5.8–6.5

Высокое содержание фосфора и калия

Хорошая аэрация

9.

Рецептура (на 1 тонну):Компонент

%

Количество (кг)

Цеолит (1–3 мм)

50%

500

Гумат натрия

10%

100

Биогумус

20%

200

Суперфосфат (P₂O₅)

10%

100

Древесная зола (K, Ca)

8%

80

Перлит (аэрация)

2%

20

Дополнение:

Добавить 0.05% молибдена для улучшения цветения.

4. Огурцы

Требования:

pH 6.0–6.8

Высокая влагоемкость

Азот в легкодоступной форме

Рецептура (на 1 тонну):

Компонент

%

Количество (кг)

Цеолит (1–3 мм)

40%

400

Гуминовый экстракт + биогумус

30%

300

Кокосовый субстрат

15%

150

Мочевина (N)

5%

50

Сульфат калия (K₂SO₄)

5%

50

Микроэлементы (B, Zn, Mn)

1%

10

5. Кофе (арабика/робуста)

Требования:

pH 5.5–6.5 (слабокислая среда)

10.

Высокое содержание органикиМагний и сера для аромата

Рецептура (на 1 тонну):

Компонент

%

Количество (кг)

Цеолит (2–5 мм)

40%

400

Компост (листовой перегной)

30%

300

Гумат калия

10%

100

Сульфат магния (MgSO₄)

10%

100

Костная мука (P, Ca)

8%

80

Торф верховой (кислый)

2%

20

6. Баклажаны и Перец

Требования:

pH 6.0–6.8

Высокое содержание калия и фосфора

Хороший дренаж

Рецептура (на 1 тонну):

Компонент

%

Количество (кг)

Цеолит (1–3 мм)

50%

500

Гумат калия

15%

150

Биогумус

20%

200

Суперфосфат (P₂O₅)

8%

80

Древесная зола (K)

5%

50

Перлит

2%

20

Дополнение:

Вывод

Добавить 0.1% бора для улучшения завязываемости плодов.

11.

Все рецептуры можно корректировать в зависимости от:Типа почвы (песчаная/глинистая).

Способа выращивания (открытый грунт/теплица/гидропоника).

Фазы роста (рассада/цветение/плодоношение).

Для гидропоники лучше использовать гранулированный цеолит (4–8 мм) и снизить

долю органики.

Авторская технология и спецификация оборудования для малого бизнеса по производству

гуминовых цеолитовых субстратов предложена к.т.н. Николаем Дмитриевичем Бычеком

(Россия, Астрахань. e-mail: sapropex@mail.ru)

Технико-экономическое обоснование (ТЭО) производства гуминово-цеолитового

субстрата

Производительность: 500 кг/ч (3 т/смена, 60 т/мес. при 20 рабочих днях)

Фасовка: клапанные мешки по 15 кг с этикеткой

Регион: Центральный федеральный округ (ЦФО), Россия

1. Технологическая схема производства

1.1. Основные этапы

1. Подготовка сырья:

o Дробление цеолита и угля/торфа.

o Активация цеолита (термическая/химическая).

o Экстракция гуминовых кислот.

2. Смешивание компонентов по рецептуре.

3. Гранулирование (опционально).

4. Сушка (если влажность >15%).

5. Фасовка в мешки + нанесение этикетки.

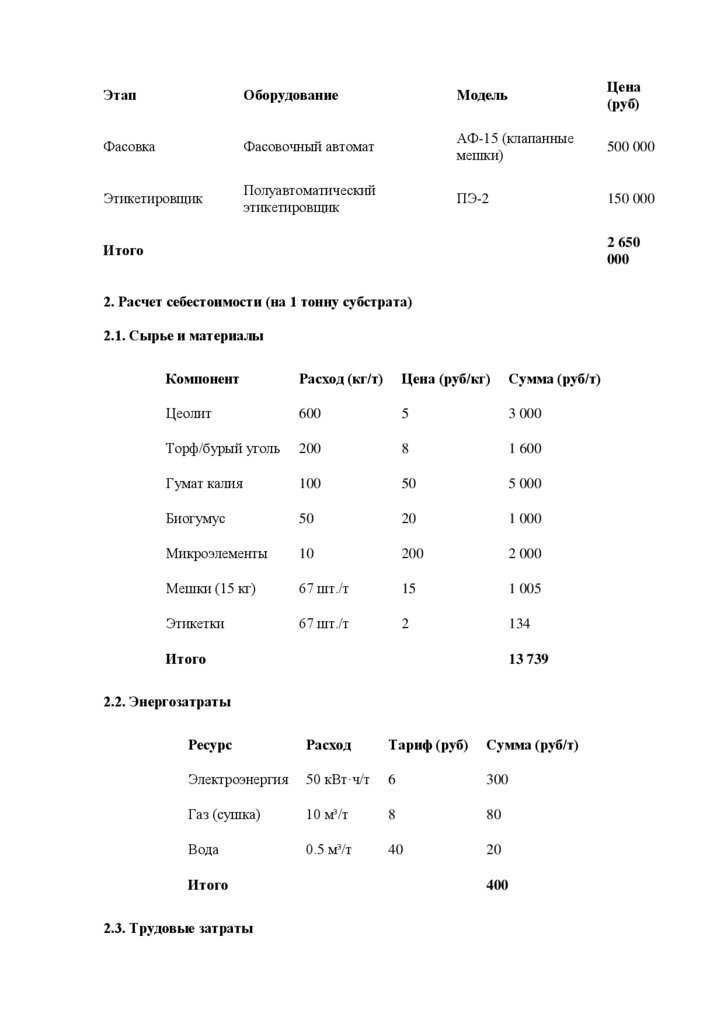

1.2. Оборудование (линия 500 кг/ч)

Этап

Оборудование

Модель

Цена

(руб)

Дробление

Щековая дробилка

ДКУ-1М

250 000

Просеивание

Вибрационный грохот

ГИС-32

180 000

Сушка/активация

Барабанная сушилка

СБ-1,5

400 000

Экстракция

гуминов

Реактор с мешалкой

РОМ-0,5 (500 л)

350 000

Смешивание

Лопастной смеситель

СЛ-200

220 000

Гранулирование

Гранулятор ОГМ-0,8

ОГМ-0,8

600 000

12.

ЭтапОборудование

Модель

Цена

(руб)

Фасовка

Фасовочный автомат

АФ-15 (клапанные

мешки)

500 000

Этикетировщик

Полуавтоматический

этикетировщик

ПЭ-2

150 000

2 650

000

Итого

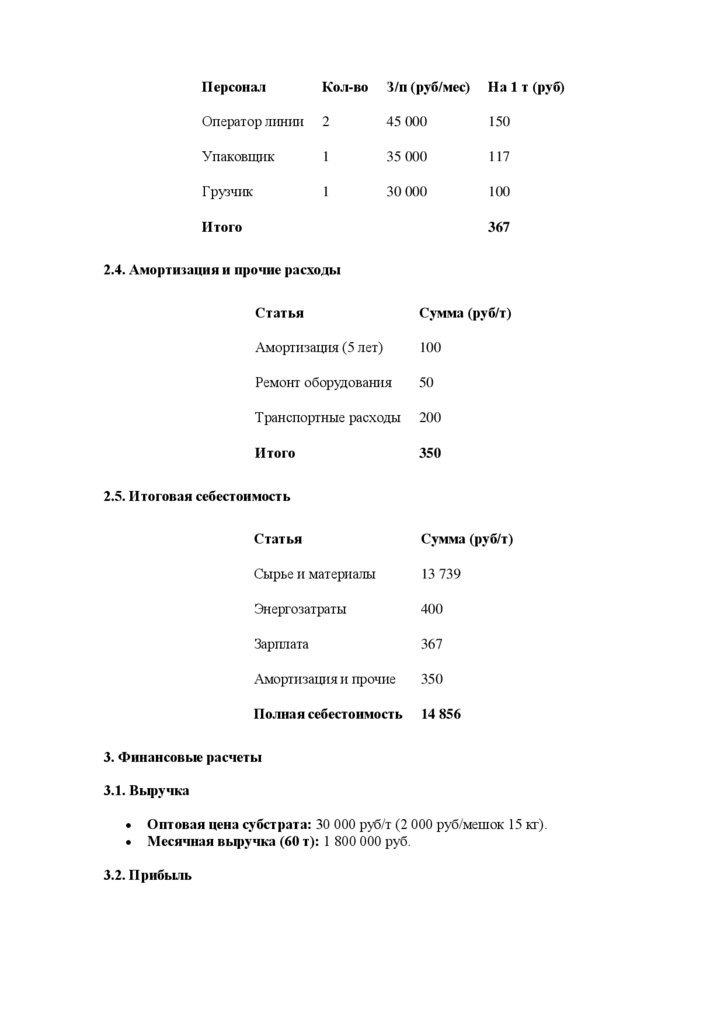

2. Расчет себестоимости (на 1 тонну субстрата)

2.1. Сырье и материалы

Компонент

Расход (кг/т)

Цена (руб/кг)

Сумма (руб/т)

Цеолит

600

5

3 000

Торф/бурый уголь

200

8

1 600

Гумат калия

100

50

5 000

Биогумус

50

20

1 000

Микроэлементы

10

200

2 000

Мешки (15 кг)

67 шт./т

15

1 005

Этикетки

67 шт./т

2

134

Итого

13 739

2.2. Энергозатраты

Ресурс

Расход

Тариф (руб)

Сумма (руб/т)

Электроэнергия

50 кВт·ч/т

6

300

Газ (сушка)

10 м³/т

8

80

Вода

0.5 м³/т

40

20

Итого

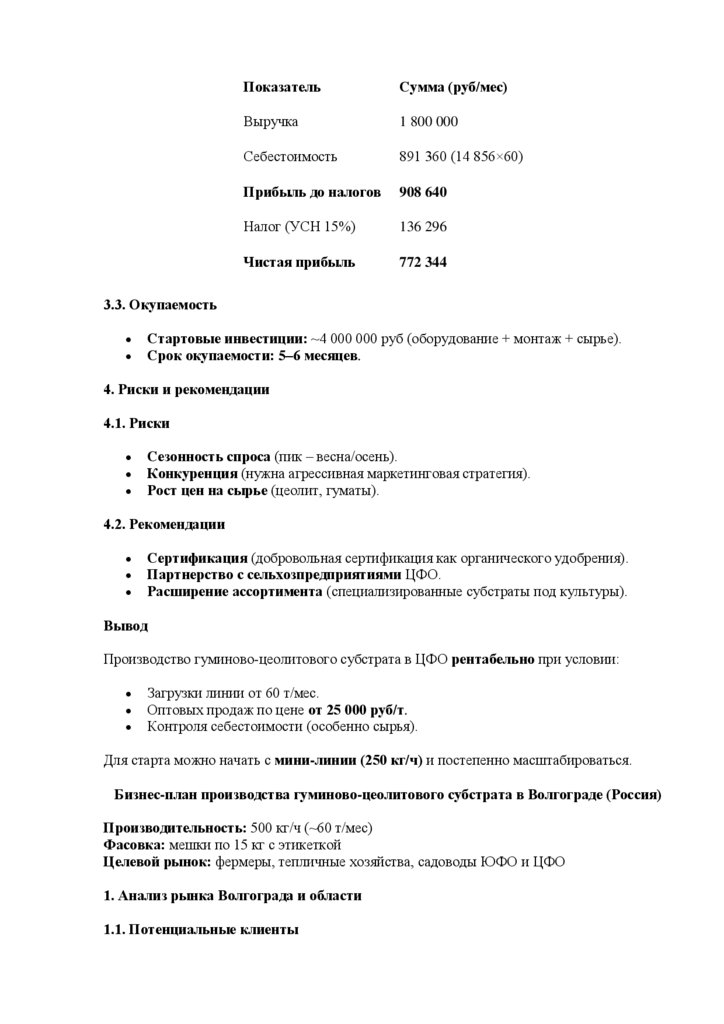

2.3. Трудовые затраты

400

13.

ПерсоналКол-во

З/п (руб/мес)

На 1 т (руб)

Оператор линии

2

45 000

150

Упаковщик

1

35 000

117

Грузчик

1

30 000

100

Итого

367

2.4. Амортизация и прочие расходы

Статья

Сумма (руб/т)

Амортизация (5 лет)

100

Ремонт оборудования

50

Транспортные расходы

200

Итого

350

2.5. Итоговая себестоимость

Статья

Сумма (руб/т)

Сырье и материалы

13 739

Энергозатраты

400

Зарплата

367

Амортизация и прочие

350

Полная себестоимость

14 856

3. Финансовые расчеты

3.1. Выручка

Оптовая цена субстрата: 30 000 руб/т (2 000 руб/мешок 15 кг).

Месячная выручка (60 т): 1 800 000 руб.

3.2. Прибыль

14.

ПоказательСумма (руб/мес)

Выручка

1 800 000

Себестоимость

891 360 (14 856×60)

Прибыль до налогов

908 640

Налог (УСН 15%)

136 296

Чистая прибыль

772 344

3.3. Окупаемость

Стартовые инвестиции: ~4 000 000 руб (оборудование + монтаж + сырье).

Срок окупаемости: 5–6 месяцев.

4. Риски и рекомендации

4.1. Риски

Сезонность спроса (пик – весна/осень).

Конкуренция (нужна агрессивная маркетинговая стратегия).

Рост цен на сырье (цеолит, гуматы).

4.2. Рекомендации

Сертификация (добровольная сертификация как органического удобрения).

Партнерство с сельхозпредприятиями ЦФО.

Расширение ассортимента (специализированные субстраты под культуры).

Вывод

Производство гуминово-цеолитового субстрата в ЦФО рентабельно при условии:

Загрузки линии от 60 т/мес.

Оптовых продаж по цене от 25 000 руб/т.

Контроля себестоимости (особенно сырья).

Для старта можно начать с мини-линии (250 кг/ч) и постепенно масштабироваться.

Бизнес-план производства гуминово-цеолитового субстрата в Волгограде (Россия)

Производительность: 500 кг/ч (~60 т/мес)

Фасовка: мешки по 15 кг с этикеткой

Целевой рынок: фермеры, тепличные хозяйства, садоводы ЮФО и ЦФО

1. Анализ рынка Волгограда и области

1.1. Потенциальные клиенты

15.

Сельхозпредприятия:o Теплицы (томаты, огурцы) – Агрохолдинг "Волгоградский", КФХ

"Зеленый дом".

o Виноградники (Волгоградская область – >10 тыс. га виноградников).

Магазины для садоводов: "Дачник", "Агротех", "Зеленая грядка".

Онлайн-продажи: Wildberries, Ozon, собственный сайт.

1.2. Конкуренция

Основные конкуренты:

o "Фаско" (Москва) – цена 35–50 руб/кг.

o "Буйские удобрения" – 30–45 руб/кг.

Преимущества нашего продукта:

o Локальное производство (экономия на логистике).

o Натуральный состав (цеолит + гумус).

2. Инвестиции и стартовые затраты

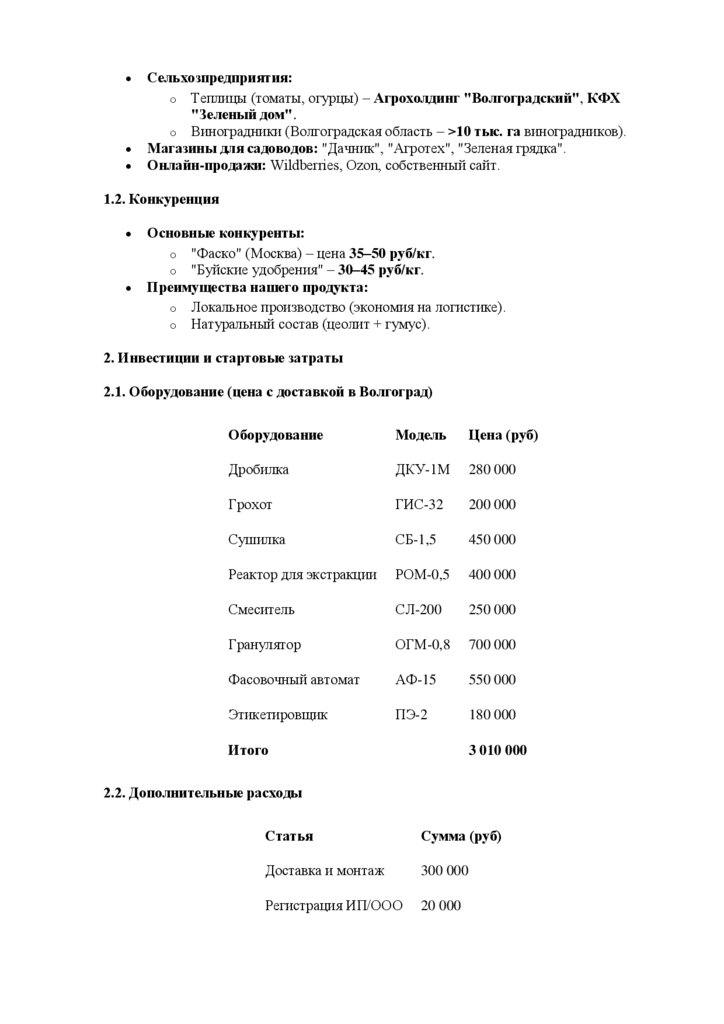

2.1. Оборудование (цена с доставкой в Волгоград)

Оборудование

Модель

Цена (руб)

Дробилка

ДКУ-1М

280 000

Грохот

ГИС-32

200 000

Сушилка

СБ-1,5

450 000

Реактор для экстракции

РОМ-0,5

400 000

Смеситель

СЛ-200

250 000

Гранулятор

ОГМ-0,8

700 000

Фасовочный автомат

АФ-15

550 000

Этикетировщик

ПЭ-2

180 000

Итого

3 010 000

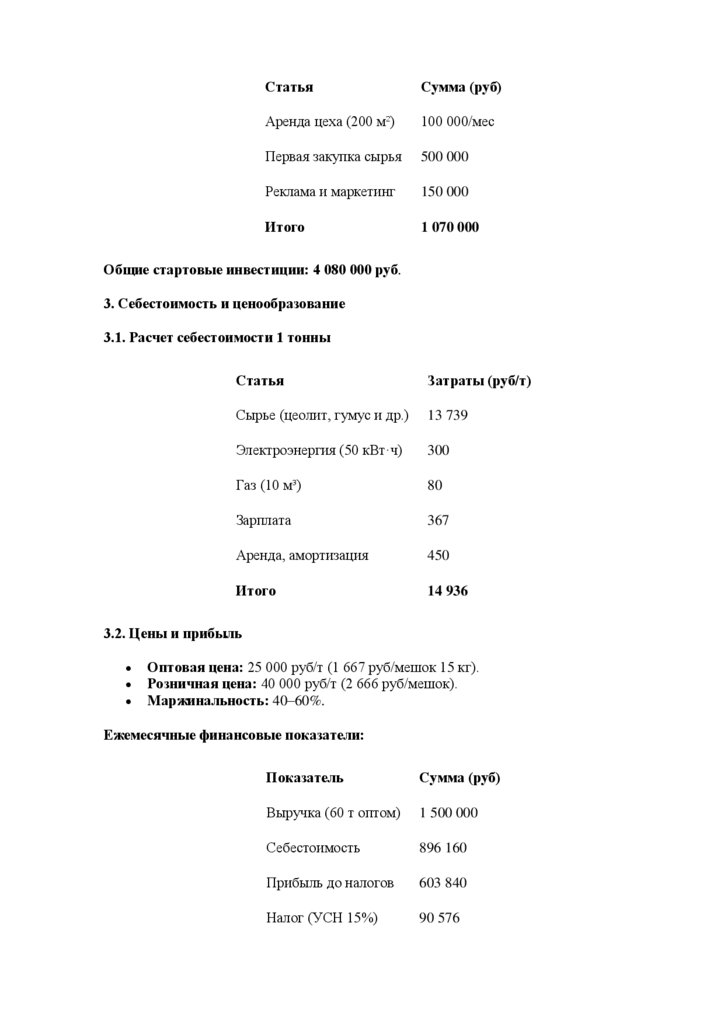

2.2. Дополнительные расходы

Статья

Сумма (руб)

Доставка и монтаж

300 000

Регистрация ИП/ООО

20 000

16.

СтатьяСумма (руб)

Аренда цеха (200 м²)

100 000/мес

Первая закупка сырья

500 000

Реклама и маркетинг

150 000

Итого

1 070 000

Общие стартовые инвестиции: 4 080 000 руб.

3. Себестоимость и ценообразование

3.1. Расчет себестоимости 1 тонны

Статья

Затраты (руб/т)

Сырье (цеолит, гумус и др.)

13 739

Электроэнергия (50 кВт·ч)

300

Газ (10 м³)

80

Зарплата

367

Аренда, амортизация

450

Итого

14 936

3.2. Цены и прибыль

Оптовая цена: 25 000 руб/т (1 667 руб/мешок 15 кг).

Розничная цена: 40 000 руб/т (2 666 руб/мешок).

Маржинальность: 40–60%.

Ежемесячные финансовые показатели:

Показатель

Сумма (руб)

Выручка (60 т оптом)

1 500 000

Себестоимость

896 160

Прибыль до налогов

603 840

Налог (УСН 15%)

90 576

17.

ПоказательСумма (руб)

Чистая прибыль

513 264

Срок окупаемости: 8–10 месяцев.

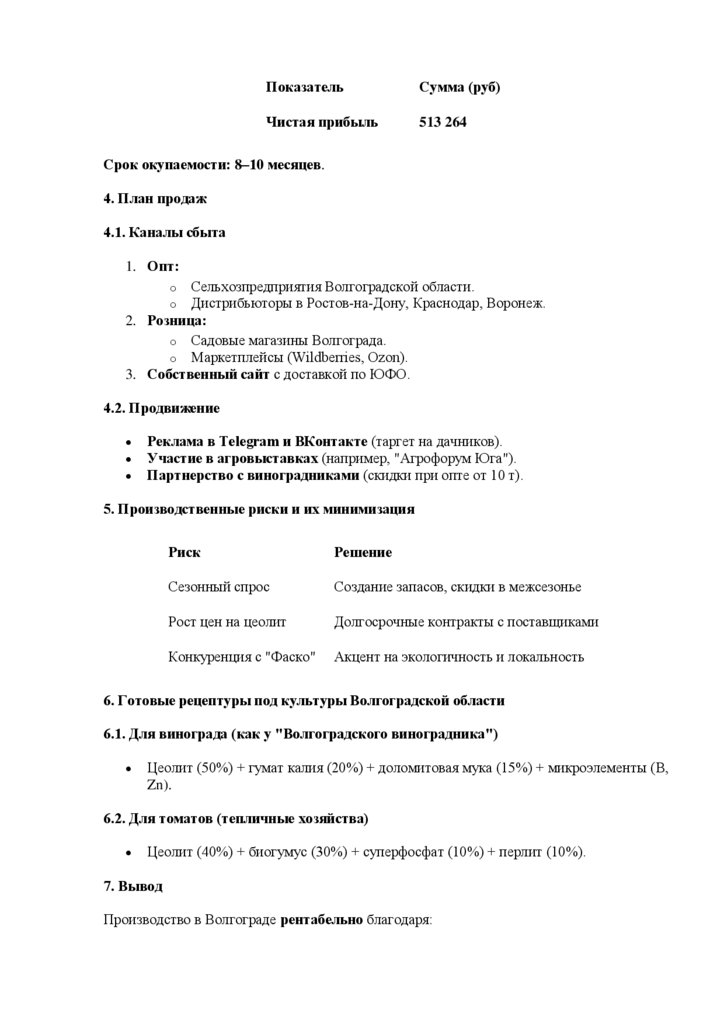

4. План продаж

4.1. Каналы сбыта

1. Опт:

Сельхозпредприятия Волгоградской области.

Дистрибьюторы в Ростов-на-Дону, Краснодар, Воронеж.

2. Розница:

o Садовые магазины Волгограда.

o Маркетплейсы (Wildberries, Ozon).

3. Собственный сайт с доставкой по ЮФО.

o

o

4.2. Продвижение

Реклама в Telegram и ВКонтакте (таргет на дачников).

Участие в агровыставках (например, "Агрофорум Юга").

Партнерство с виноградниками (скидки при опте от 10 т).

5. Производственные риски и их минимизация

Риск

Решение

Сезонный спрос

Создание запасов, скидки в межсезонье

Рост цен на цеолит

Долгосрочные контракты с поставщиками

Конкуренция с "Фаско"

Акцент на экологичность и локальность

6. Готовые рецептуры под культуры Волгоградской области

6.1. Для винограда (как у "Волгоградского виноградника")

Цеолит (50%) + гумат калия (20%) + доломитовая мука (15%) + микроэлементы (B,

Zn).

6.2. Для томатов (тепличные хозяйства)

Цеолит (40%) + биогумус (30%) + суперфосфат (10%) + перлит (10%).

7. Вывод

Производство в Волгограде рентабельно благодаря:

18.

Доступности сырья (цеолит из Кавказа, уголь – Донбасс).Высокому спросу на органические удобрения в ЮФО.

Низкой конкуренции среди локальных производителей.

Старт: Закупка оборудования → пробная партия (10 т) → переговоры с тепличными

хозяйствами.

Для запуска можно привлечь грант "Агростартап" (до 5 млн. руб).

industry

industry