Similar presentations:

Малое производство кошачьего туалета из сапропеля

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Малое производство кошачьего туалета из сапропеля

Кошачий туалет из сапропеля – это экологически чистый и безопасный наполнитель,

который обладает хорошими впитывающими свойствами и нейтрализует запахи.

Производство кошачьего туалета из сапропеля

Процесс включает несколько этапов:

1. Добыча сапропеля

o Сапропель добывают со дна пресноводных озёр с помощью земснарядов

или гидромеханизированных способов.

o Важно, чтобы сырьё было чистым, без примесей песка, глины или

органического мусора.

2. Очистка и обезвоживание

o Добытый сапропель фильтруют, удаляя крупные включения.

o Затем его обезвоживают (методами центрифугирования, прессования или

искуственной/естественной сушки).

3. Гранулирование или измельчение

o В зависимости от желаемой формы наполнителя сапропель может:

Прессоваться в гранулы (удобные для комкования).

Измельчаться в порошок (для рассыпчатого варианта).

2.

4. Термическая обработка (кальцинация)o Для повышения впитывающих свойств и дезодорации сапропель иногда

прокаливают при температуре 300–500°C.

o Это также уничтожает бактерии и паразитов.

5. Добавление ароматизаторов (опционально)

o В некоторые наполнители вводят натуральные ароматические добавки

(например, эфирные масла).

6. Фасовка

o Готовый продукт упаковывают в герметичные мешки или коробки.

Какой сапропель подходит для производства?

Для кошачьего туалета подходит пресноводный сапропель с такими характеристиками:

Низкая зольность (менее 30%) – чем меньше минеральных примесей, тем лучше

впитываемость.

Высокое содержание органики (40–70%) – обеспечивает абсорбцию влаги и

запаха.

Отсутствие токсичных веществ (тяжёлых металлов, сероводорода).

Мелкодисперсная структура – для лучшего комкования.

Преимущества сапропелевого наполнителя

✅ Экологичность (разлагается быстрее, чем глиняные или синтетические наполнители).

✅ Хорошая впитываемость (в 3–5 раз больше собственного веса).

✅ Антибактериальные свойства (сапропель содержит природные биологически активные

вещества).

✅ Отсутствие пыли (в отличие от некоторых минеральных наполнителей).

Недостатки

❌ Может быть дороже обычных наполнителей из-за сложности добычи и обработки.

❌ Не все виды сапропеля подходят (некоторые имеют высокую зольность или плохо

гранулируются).

Вывод

Кошачий туалет из сапропеля – перспективный биоразлагаемый вариант, особенно для

владельцев, которые ценят натуральность и эффективность. Однако качество сильно

зависит от исходного сырья и технологии обработки.

Технология сушки и гранулирования сапропеля для кошачьего туалета

Производство сапропелевого наполнителя требует тщательной обработки сырья, чтобы

обеспечить высокую впитываемость, комкование и отсутствие пыли. Основные этапы

– сушка и гранулирование – играют ключевую роль в формировании свойств конечного

продукта.

1. Сушка сапропеля

3.

Перед гранулированием сапропель необходимо обезводить, так как свежедобытое сырьесодержит 70–90% влаги.

Методы сушки:

А) Естественная сушка (солнечная, ветровая)

Сапропель раскладывают на открытых площадках тонким слоем (10–20 см).

Процесс медленный (зависит от погоды, занимает от 2 недель до нескольких

месяцев).

Недостатки: риск загрязнения, зависимость от климата, большие площади.

Б) Механическое обезвоживание (прессование, центрифугирование)

Ленточные или камерные фильтр-прессы – удаляют до 50–60% воды.

Декантерные центрифуги – сепарируют воду, снижая влажность до 40–50%.

Недостатки: требует дополнительной термической сушки.

В) Термическая сушка (наиболее эффективная)

Применяют промышленные сушильные установки:

Барабанные сушилки – сапропель подаётся во вращающийся барабан с горячим

воздухом (150–300°C), влажность снижается до 8–15%.

Распылительные сушилки (для мелкодисперсного порошка) – жидкий

сапропель распыляется в потоке горячего воздуха.

Ленточные сушилки – сапропель движется на конвейере через зоны подогрева.

Оптимальная влажность после сушки: 10–20% (для гранулирования).

2. Гранулирование сапропеля

После сушки сырьё превращают в гранулы, которые лучше впитывают влагу и

комкуются.

Методы гранулирования:

А) Прессование (экструзия, пеллетирование)

Грануляторы с кольцевой матрицей – сапропель продавливается через отверстия

под высоким давлением, образуя цилиндрические гранулы (диаметр 3–8 мм).

Вальцовые прессы – сырьё сжимается между вращающимися валками, формируя

гранулы.

Температура: может применяться холодное прессование (без нагрева)

или термопрессование (100–150°C для лучшей связки).

Б) Комкование (агломерация)

Мелкодисперсный сапропель увлажняется и перемешивается, образуя рыхлые

комки.

Используется вращающийся барабан или смеситель-гранулятор.

4.

В) Дробление и калибровкаКрупные гранулы могут дробиться и просеиваться для однородности.

Вибрационные сита разделяют гранулы по фракциям (например, 2–5 мм для

кошачьего туалета).

3. Дополнительная обработка

Кальцинация (обжиг) – при 300–500°C для повышения пористости и

стерильности.

Пропитка связующими (натуральные крахмалы, целлюлоза) – улучшает

прочность гранул.

Ароматизация – добавление безопасных эфирных масел (лаванда, цитрус).

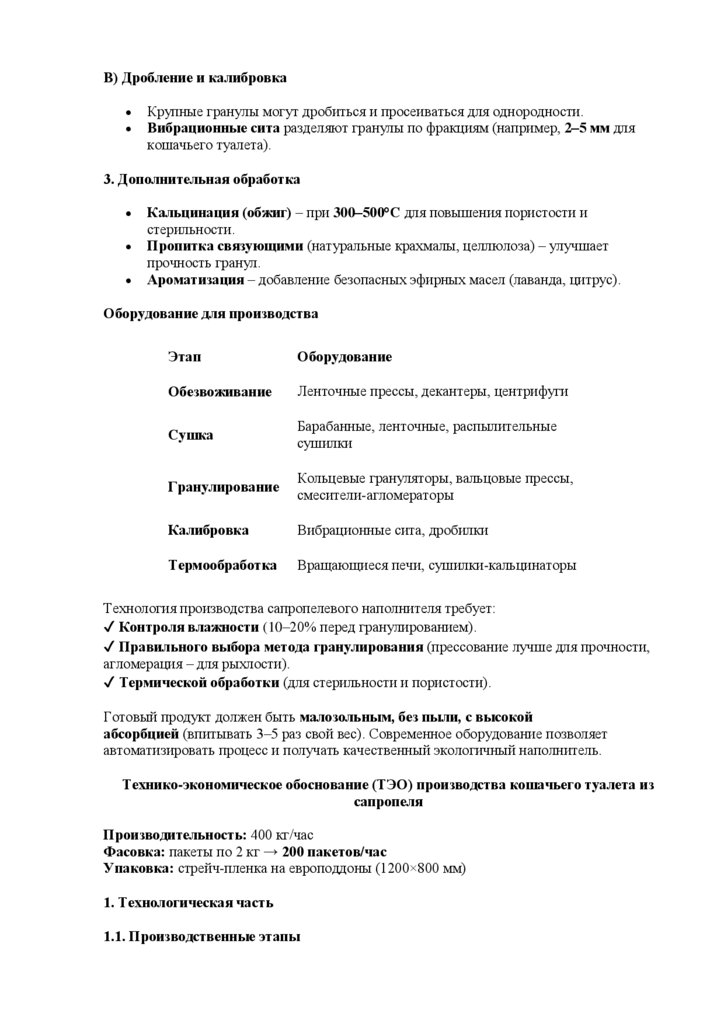

Оборудование для производства

Этап

Оборудование

Обезвоживание

Ленточные прессы, декантеры, центрифуги

Сушка

Барабанные, ленточные, распылительные

сушилки

Гранулирование

Кольцевые грануляторы, вальцовые прессы,

смесители-агломераторы

Калибровка

Вибрационные сита, дробилки

Термообработка

Вращающиеся печи, сушилки-кальцинаторы

Технология производства сапропелевого наполнителя требует:

✔ Контроля влажности (10–20% перед гранулированием).

✔ Правильного выбора метода гранулирования (прессование лучше для прочности,

агломерация – для рыхлости).

✔ Термической обработки (для стерильности и пористости).

Готовый продукт должен быть малозольным, без пыли, с высокой

абсорбцией (впитывать 3–5 раз свой вес). Современное оборудование позволяет

автоматизировать процесс и получать качественный экологичный наполнитель.

Технико-экономическое обоснование (ТЭО) производства кошачьего туалета из

сапропеля

Производительность: 400 кг/час

Фасовка: пакеты по 2 кг → 200 пакетов/час

Упаковка: стрейч-пленка на европоддоны (1200×800 мм)

1. Технологическая часть

1.1. Производственные этапы

5.

1.2.

3.

4.

Подготовка сырья (сушка, гранулирование).

Фасовка в пакеты (автоматические весовые дозаторы + упаковочные машины).

Маркировка (нанесение этикеток).

Паллетизация (укладка на поддоны и обмотка стрейч-пленкой).

1.2. Оборудование

Этап

Оборудование

Производительность

Стоимость

(€)

Сушка и

гранулирование

Барабанная сушилка +

гранулятор

400–500 кг/ч

80 000–120

000

Фасовка

Автоматический

фасовочный аппарат

(дозатор + упаковщик)

200–250 пакетов/ч

50 000–80

000

Маркировка

Этикетировочная машина

200–300 шт/ч

10 000–20

000

Паллетизация

Полуавтоматический

паллетайзер + стрейчмашина

50–100

поддонов/смену

25 000–40

000

Конвейеры

Рольганги, транспортеры

–

10 000–15

000

Итого (новое

оборудование)

175 000–

275 000

Примечание: Можно снизить затраты, купив б/у оборудование (на 30–50% дешевле).

2. Экономическая часть

2.1. Капитальные затраты (€)

Статья

Сумма

Оборудование

200 000

Монтаж и пусконаладка

20 000

Ремонт помещения, коммуникации

30 000

Лицензии, сертификация

10 000

Итого

260 000

2.2. Переменные затраты (на 1 тонну продукции)

6.

СтатьяСумма (€)

Сапропель (сырье, 1 т)

50–100

Полипропиленовые пакеты (500 шт. × 0,05 €)

25

Этикетки (500 шт. × 0,02 €)

10

Стрейч-пленка (1 рулон на 20 поддонов)

5

Электроэнергия (100 кВт·ч × 0,15 €)

15

Зарплата (2 оператора × 8 ч)

40

Итого на 1 тонну

145–195

2.3. Постоянные затраты (в месяц)

Статья

Сумма (€)

Аренда цеха (200 м²)

2 000

Зарплата (4 рабочих + 1 технолог)

6 000

Налоги, страховки

2 000

Маркетинг, логистика

1 500

Итого в месяц

11 500

7.

3. Расчет рентабельности3.1. Производственные показатели

Производительность: 400 кг/час → 6,4 т/смену (16 ч) → 128 т/мес (20 смен).

Годовая мощность: 1 536 т/год.

3.2. Себестоимость и цена

Себестоимость 1 т: 150–200 € (в зависимости от сырья).

Рыночная цена оптом: 400–600 €/т (2 кг пакет = 0,8–1,2 € в рознице).

3.3. Выручка и прибыль

Показатель

€/мес

€/год

Выручка (128 т × 400 €)

51 200

614 400

Переменные затраты (128 т × 170 €)

21 760

261 120

Постоянные затраты

11 500

138 000

Прибыль до налогов

17 940

215 280

Рентабельность

~35%

3.4. Окупаемость

Чистая прибыль в год: ~180 000 € (после налогов).

Срок окупаемости: 1,5–2 года.

4. Вывод

✅ Производство кошачьего туалета из сапропеля рентабельно при правильной

организации.

✅ Основные затраты: оборудование (~200 000 €) и сырье (50–100 €/т).

✅ Прибыльность: от 17 000 €/мес при оптовых продажах.

✅ Окупаемость: 1,5–2 года.

Рекомендации:

Начинать с малых партий и тестировать рынок.

Использовать б/у оборудование для снижения стартовых затрат.

Развивать экобренд (спрос на биоразлагаемые наполнители растет).

Этот бизнес подходит для малого и среднего производства с перспективой

масштабирования.

8.

АннотацияПроизводство кошачьего туалета из сапропеля – перспективное направление в

сегменте экологичных товаров для животных. Наполнитель из сапропеля обладает

высокой впитываемостью (до 300–500% от собственного веса), отличными

дезодорирующими свойствами и полной биоразлагаемостью, что делает его

конкурентоспособной альтернативой глиняным и синтетическим аналогам.

Технология производства включает добычу и очистку сапропеля, сушку,

гранулирование, фасовку в пакеты (2–5 кг) и паллетизацию.

Ключевое оборудование: сушильные установки, грануляторы, фасовочные автоматы и

паллетайзеры. Стартовые инвестиции составляют €200 000–300 000 при окупаемости 1,5–

2 года.

Преимущества бизнеса:

Растущий спрос на экологичные товары для животных.

Низкая себестоимость сырья (сапропель – возобновляемый ресурс).

Высокая рентабельность (30–35%).

Проект подходит для малого и среднего бизнеса с возможностью масштабирования.

Ключевые слова: кошачий туалет, сапропель, экологичный наполнитель,

биоразлагаемый, производство, ТЭО, рентабельность, технология, оборудование, малый

бизнес, открыть предприятие

industry

industry