Similar presentations:

Непрерывные материалы. AБС-пластик

1.

НЕПРЕРЫВНЫЕМАТЕРИАЛЫ

2.

AБC-ПЛАСТИК (АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛ)Термопластичный аморфный полимер

Получение – эмульсионная сополимеризация

5–30 %

15–35 %

40–60 %

Непрозрачный материал желтоватого оттенка

Выпускается в виде гранул размером от 2 мм до 5 мм

неокрашенным или окрашенным

Методом экструзии получают окрашенные филаменты

Диаметр нити 1,75 и 2,85 мм

Допуск диаметра: +/- 0,02 мм

Международный универсальный код переработки

3.

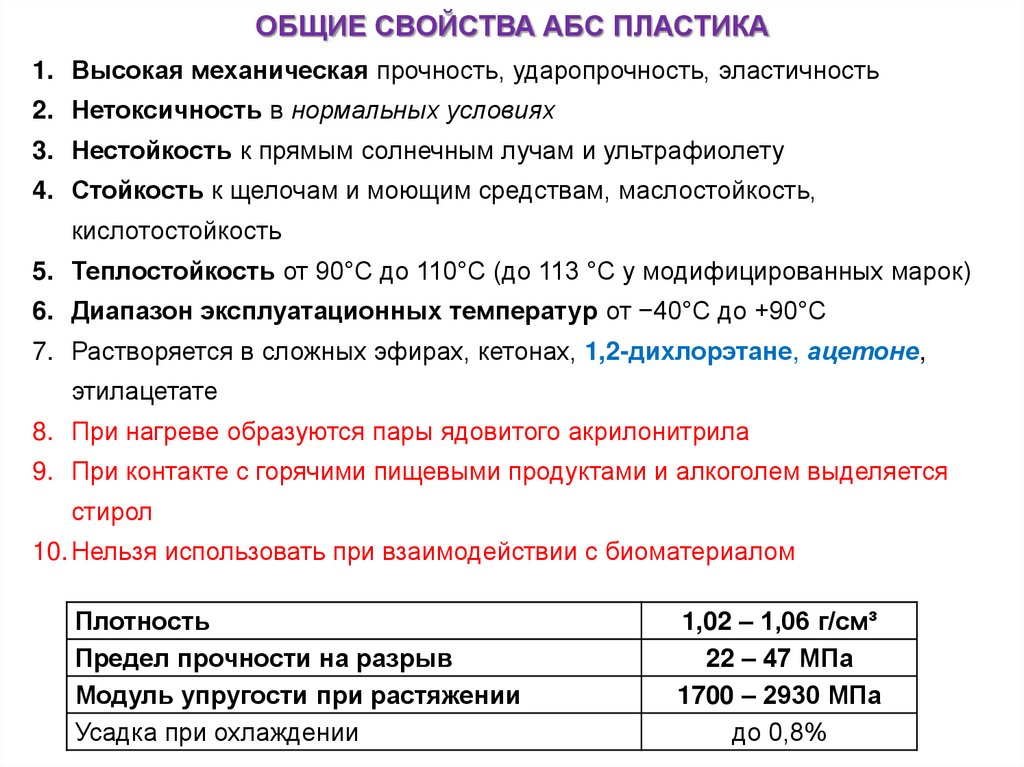

ОБЩИЕ СВОЙСТВА АБС ПЛАСТИКА1. Высокая механическая прочность, ударопрочность, эластичность

2. Нетоксичность в нормальных условиях

3. Нестойкость к прямым солнечным лучам и ультрафиолету

4. Стойкость к щелочам и моющим средствам, маслостойкость,

кислотостойкость

5. Теплостойкость от 90°С до 110°С (до 113 °С у модифицированных марок)

6. Диапазон эксплуатационных температур от −40°С до +90°С

7. Растворяется в сложных эфирах, кетонах, 1,2-дихлорэтане, ацетоне,

этилацетате

8. При нагреве образуются пары ядовитого акрилонитрила

9. При контакте с горячими пищевыми продуктами и алкоголем выделяется

стирол

10. Нельзя использовать при взаимодействии с биоматериалом

Плотность

Предел прочности на разрыв

Модуль упругости при растяжении

Усадка при охлаждении

1,02 – 1,06 г/см³

22 – 47 МПа

1700 – 2930 МПа

до 0,8%

4.

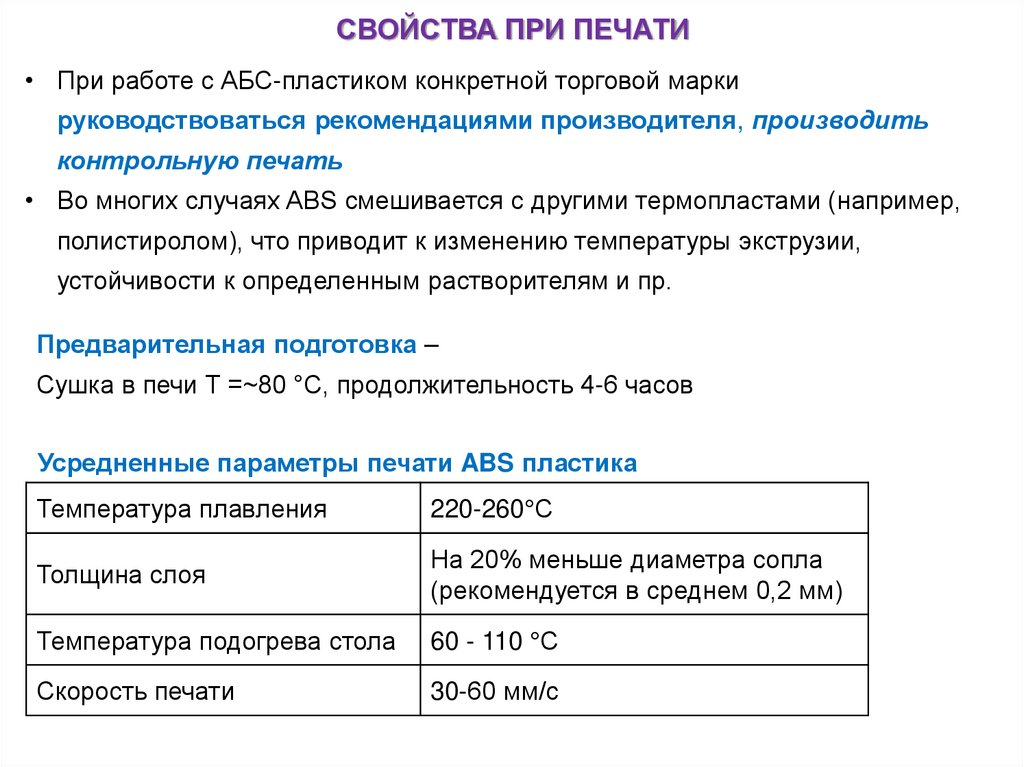

СВОЙСТВА ПРИ ПЕЧАТИ• При работе с АБС-пластиком конкретной торговой марки

руководствоваться рекомендациями производителя, производить

контрольную печать

• Во многих случаях ABS смешивается с другими термопластами (например,

полистиролом), что приводит к изменению температуры экструзии,

устойчивости к определенным растворителям и пр.

Предварительная подготовка –

Сушка в печи Т =~80 °C, продолжительность 4-6 часов

Усредненные параметры печати ABS пластика

Температура плавления

220-260 С

Толщина слоя

На 20% меньше диаметра сопла

(рекомендуется в среднем 0,2 мм)

Температура подогрева стола

60 - 110 С

Скорость печати

30-60 мм/с

5.

СВОЙСТВА ПРИ ПЕЧАТИ• Большой процент усадки и,

следовательно, расслоение и деформация

• Плохая связь между слоями (когезия)

• Плохая адгезия к платформе

Способы повышения адгезии к столику

• фирменный скотч 3М («синяя лента»)

• использование «ABS сока» - ABS пластик

растворённый в ацетоне

• клей для 3D-печати

• клей-карандаш

• клей БФ-2

• при печати деталей с габаритами выше

средних необходимо использовать

«бримы» - дополнительные слои

материала

6.

ПОСТОБРАБОТКА1.Механическая обработка: шлифование, полировка,

сверление и др.

2.Химическая обработка: сглаживает внешние

поверхности и позволяет достигать полной

герметичности, необходимо учитывать толщину стенок

моделей

Погружение в ацетон - выдержка модели в

неразбавленном ацетоне около 10 секунд с

последующей выдержкой на воздухе до испарения

ацетона с поверхности. Сложно регулировать

процесс (возможно растворение материала,

изменение формы, потеря мелких деталей)

Обработка парами ацетона (НЕ КИПЯТИТЬ),

температура не выше 56°C, выдержка зависит от

желаемого результата

3.Склеивание - производство достаточно

крупногабаритные модели из составных частей

(использование ацетона для растворения полимера –

химическая склейка)

7.

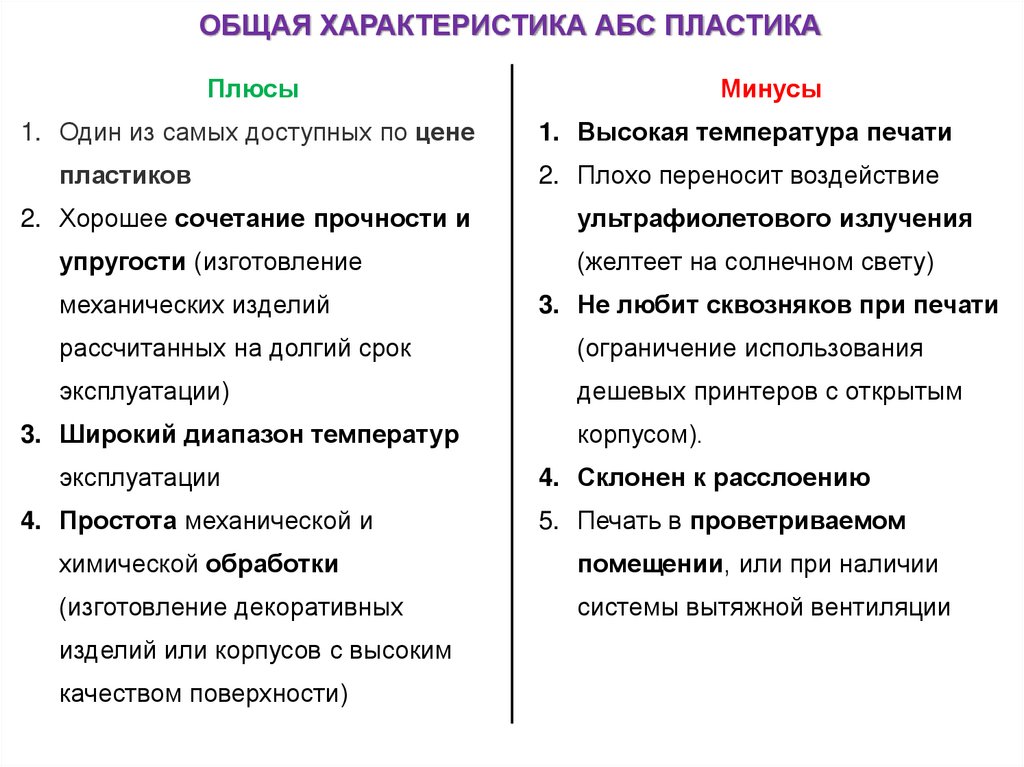

ОБЩАЯ ХАРАКТЕРИСТИКА АБС ПЛАСТИКАПлюсы

1. Один из самых доступных по цене

пластиков

2. Хорошее сочетание прочности и

Минусы

1. Высокая температура печати

2. Плохо переносит воздействие

ультрафиолетового излучения

упругости (изготовление

(желтеет на солнечном свету)

механических изделий

3. Не любит сквозняков при печати

рассчитанных на долгий срок

(ограничение использования

эксплуатации)

дешевых принтеров с открытым

3. Широкий диапазон температур

эксплуатации

4. Простота механической и

корпусом).

4. Склонен к расслоению

5. Печать в проветриваемом

химической обработки

помещении, или при наличии

(изготовление декоративных

системы вытяжной вентиляции

изделий или корпусов с высоким

качеством поверхности)

8.

ПРИМЕНЕНИЕ АБС-ПЛАСТИКАФункциональные объекты

Мелкосерийная печать корпусов

и комплектующих

Механические изделия

Запчасти

Сувенирная

и дизайнерская продукция

Прототипы

Макеты

software

software