Similar presentations:

Основы бережливого производства

1.

ОСНОВЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВАТренинг

2021, версия 8.2

2.

ЗАДАЧИ ОБУЧЕНИЯПознакомиться с основами производственной системы

и ее инструментами

ВЫ УЗНАЕТЕ:

что такое

производственная

система, какие выгоды она

дает предприятию и

сотрудникам

как за счет инструментов

ПС повысить

конкурентоспособность

предприятия

ВЫ НАУЧИТЕСЬ:

находить и устранять

потери в работе

быстро определять

коренные причины

проблем и внедрять

контрмеры

производить балансировку

процесса по времени такта

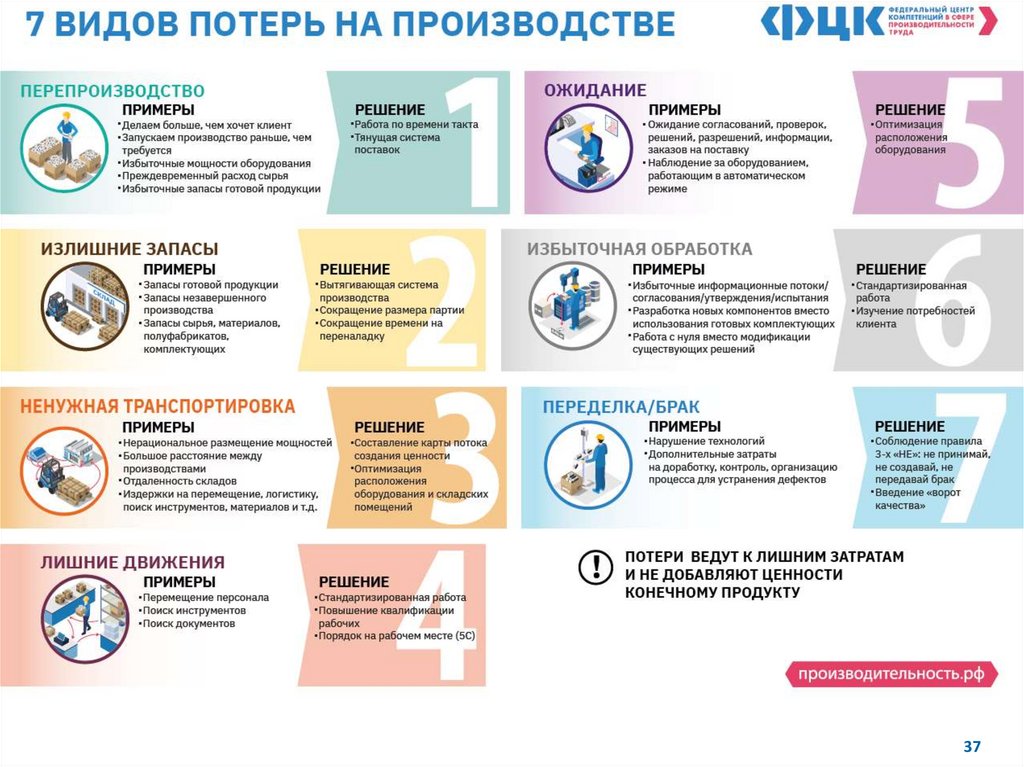

что такое 7 видов потерь

инструменты ПС

2

3.

ДОГОВОРИМСЯ О ПРАВИЛАХ ОБУЧЕНИЯВЗАИМОУВАЖЕНИЕ

ПРОЯСНЕНИЕ И

ОБМЕН ОПЫТОМ

АКТИВНОСТЬ

2

4.

1 ПРЕДСТАВЬТЕСЬимя, должность

2 РАССКАЖИТЕ

о своем опыте во внедрении производственных систем

3 ЗАПИШИТЕ

на стикере продолжение фразы:

«Этот тренинг будет для меня эффективным, если…

3

5.

НАЦИОНАЛЬНЫЙ ПРОЕКТ«ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА»

4

6.

67.

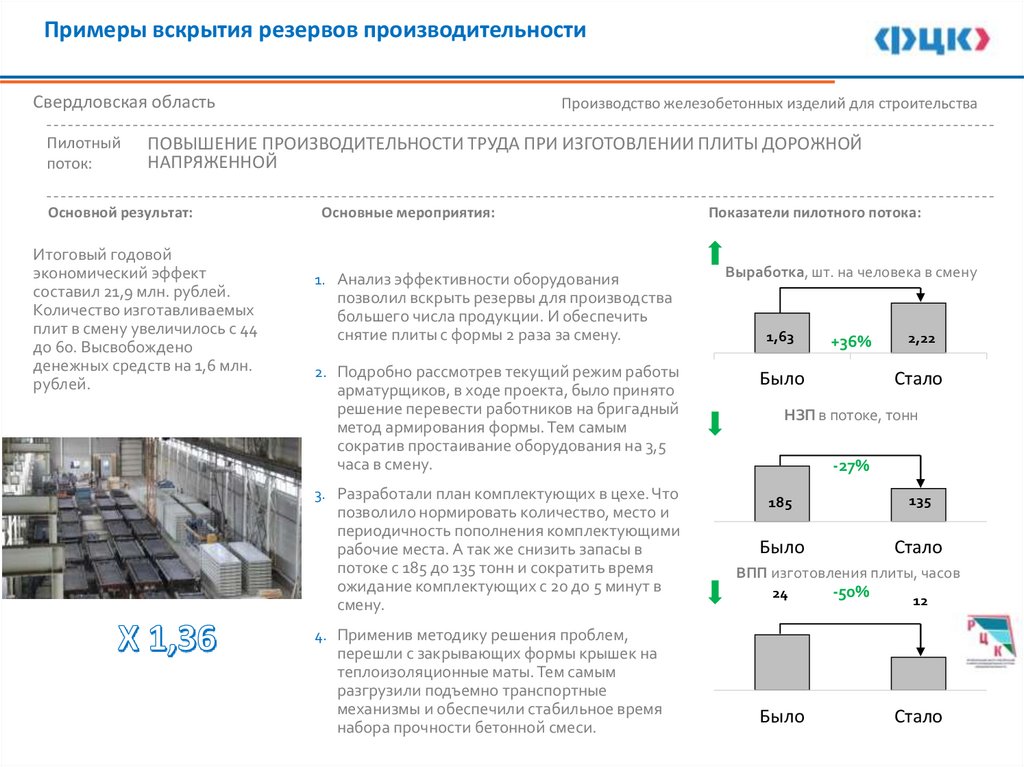

Примеры вскрытия резервов производительностиСвердловская область

Пилотный

поток:

Производство железобетонных изделий для строительства

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА ПРИ ИЗГОТОВЛЕНИИ ПЛИТЫ ДОРОЖНОЙ

НАПРЯЖЕННОЙ

Основной результат:

Итоговый годовой

экономический эффект

составил 21,9 млн. рублей.

Количество изготавливаемых

плит в смену увеличилось с 44

до 60. Высвобождено

денежных средств на 1,6 млн.

рублей.

Основные мероприятия:

1. Анализ эффективности оборудования

позволил вскрыть резервы для производства

большего числа продукции. И обеспечить

снятие плиты с формы 2 раза за смену.

2. Подробно рассмотрев текущий режим работы

арматурщиков, в ходе проекта, было принято

решение перевести работников на бригадный

метод армирования формы. Тем самым

сократив простаивание оборудования на 3,5

часа в смену.

3. Разработали план комплектующих в цехе. Что

позволило нормировать количество, место и

периодичность пополнения комплектующими

рабочие места. А так же снизить запасы в

потоке с 185 до 135 тонн и сократить время

ожидание комплектующих с 20 до 5 минут в

смену.

Показатели пилотного потока:

Выработка, шт. на человека в смену

1,63

+36%

Было

2,22

Стало

НЗП в потоке, тонн

-27%

185

135

Было

Стало

ВПП изготовления плиты, часов

24

-50%

12

4. Применив методику решения проблем,

перешли с закрывающих формы крышек на

теплоизоляционные маты. Тем самым

разгрузили подъемно транспортные

механизмы и обеспечили стабильное время

набора прочности бетонной смеси.

Было

Стало

8.

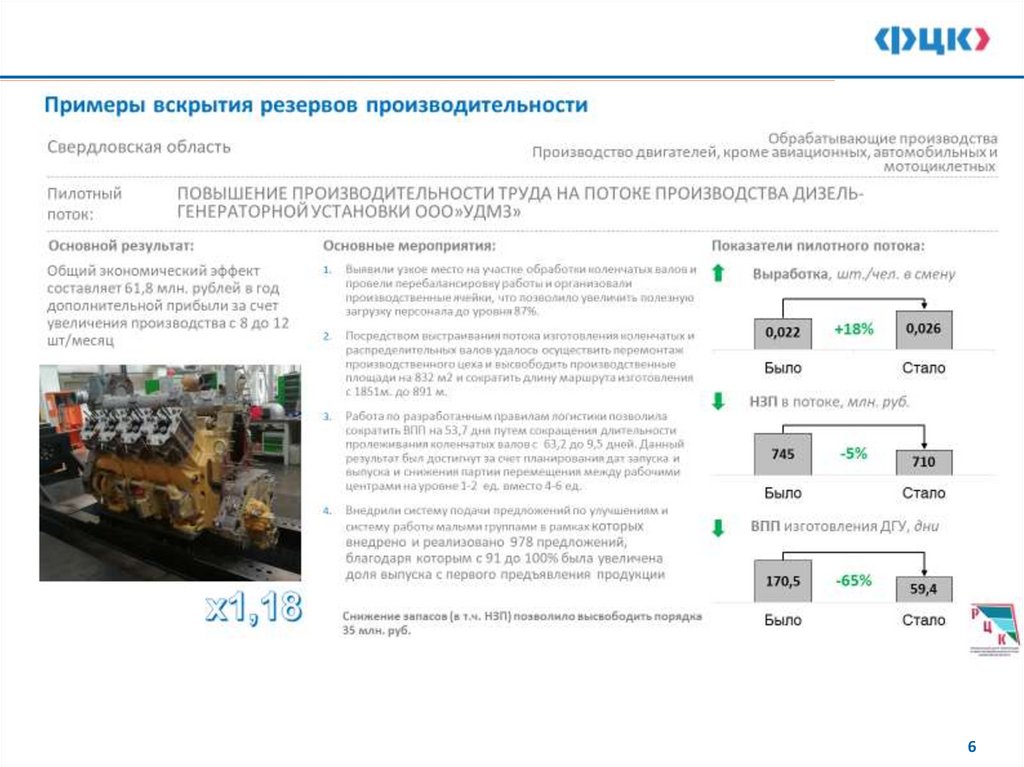

Примеры вскрытия резервов производительностиСвердловская область

Пилотный

поток:

Производство изделий из бетона для использования в строительстве

ОПТИМИЗАЦИЯ ПРОЦЕССА ПРОИЗВОДСТВА ПЛИТЫ ДОРОЖНОЙ НАПРЯЖЕННОЙ

Основной результат:

Проект позволил предприятию

обеспечить выполнение

стратегически важных заказов

на крупнейших

месторождениях.

Годовой экономический эффект

45,9 млн руб.

Высвобожденные средства 29,3

млн руб.

Основные мероприятия:

1.Провели стандартизированную работу.

Увеличили загрузку сотрудников на 18%

Показатели пилотного потока:

Выработка, плит /чел*неделя

2.Организовали системное решение

проблем на предприятии.

22,9

3.Реализовали контроль основных

производственных и экономических

показателей с помощью

информационных центров цеха и

предприятия.

4.Разработали прозрачную систему

мотивации сотрудников.

5.Наладили процесс поставки

комплектующих из арматурного цеха в

формовочный.

6.За счет планирования загрузки

сократили количество незавершенной

продукции в потоке в 2,2 раза, разгрузили

склад готовой продукции.

7.Организовали удобные рабочие места,

повысили культуру производства.

+18%

Было

27,1

Стало

НЗП в потоке, компл. плиты

-54%

4283

1962

Было

Стало

ВПП изготовления продукции, мин.

-54%

7474

Было

3481

Стало

9.

910.

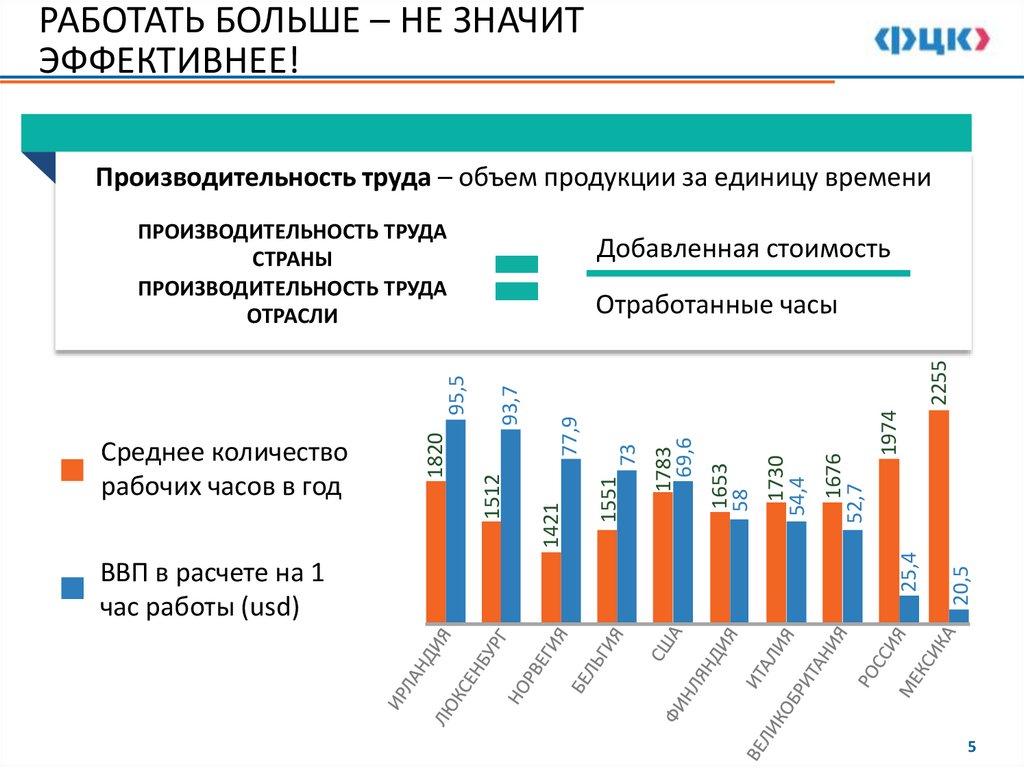

РАБОТАТЬ БОЛЬШЕ – НЕ ЗНАЧИТЭФФЕКТИВНЕЕ!

Производительность труда – объем продукции за единицу времени

2255

20,5

1974

1676

52,7

1730

54,4

1653

58

1783

69,6

73

1551

77,9

1421

93,7

Отработанные часы

25,4

ВВП в расчете на 1

час работы (usd)

Добавленная стоимость

1512

Среднее количество

рабочих часов в год

1820

95,5

ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА

СТРАНЫ

ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА

ОТРАСЛИ

5

11.

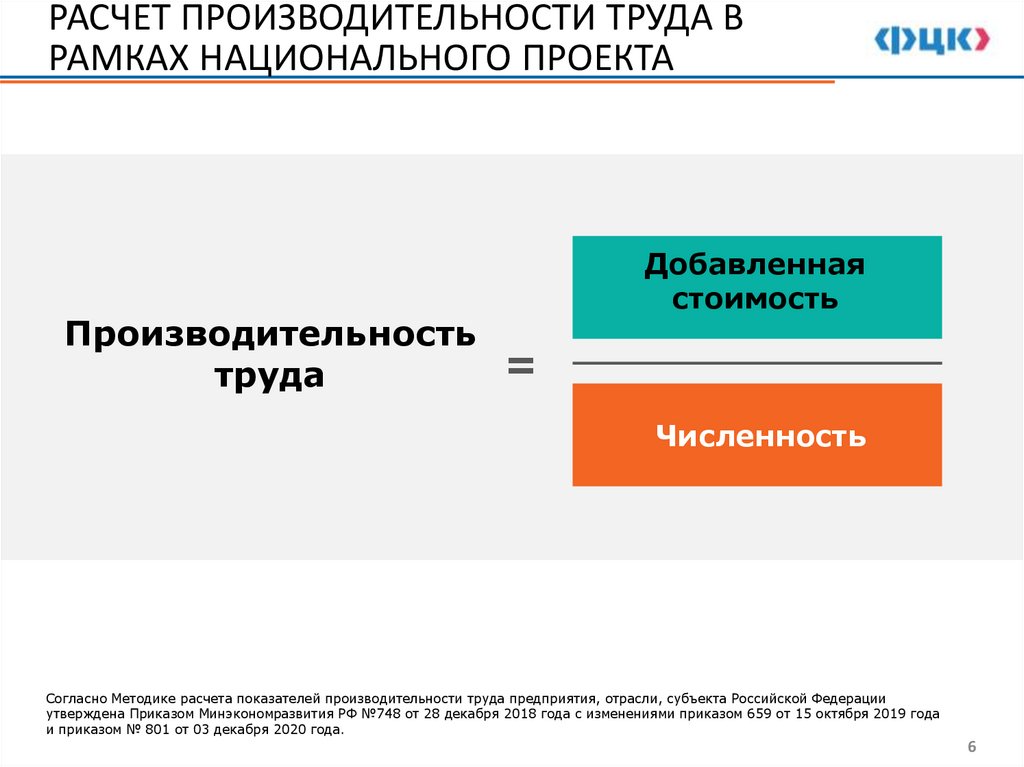

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ТРУДА ВРАМКАХ НАЦИОНАЛЬНОГО ПРОЕКТА

Производительность

=

труда

Добавленная

стоимость

Численность

Согласно Методике расчета показателей производительности труда предприятия, отрасли, субъекта Российской Федерации

утверждена Приказом Минэкономразвития РФ №748 от 28 декабря 2018 года с изменениями приказом 659 от 15 октября 2019 года

и приказом № 801 от 03 декабря 2020 года.

6

12.

ЦЕЛИ ПРОЕКТАДля предприятий со стандартной поддержкой

+5%

Добавленная

стоимость

=

Рост ПТ ежегодно за первые три

года участия в проекте

Численность

Для предприятий со расширенной поддержкой

+10%

Добавленная

стоимость

=

Рост ПТ ежегодно за первые три

года участия в проекте

Численность

7

13.

ЧИСЛЕННОСТЬКоличество работников, за

которых предприятие производит

уплату страховых взносов в

государственные внебюджетные

фонды

8

14.

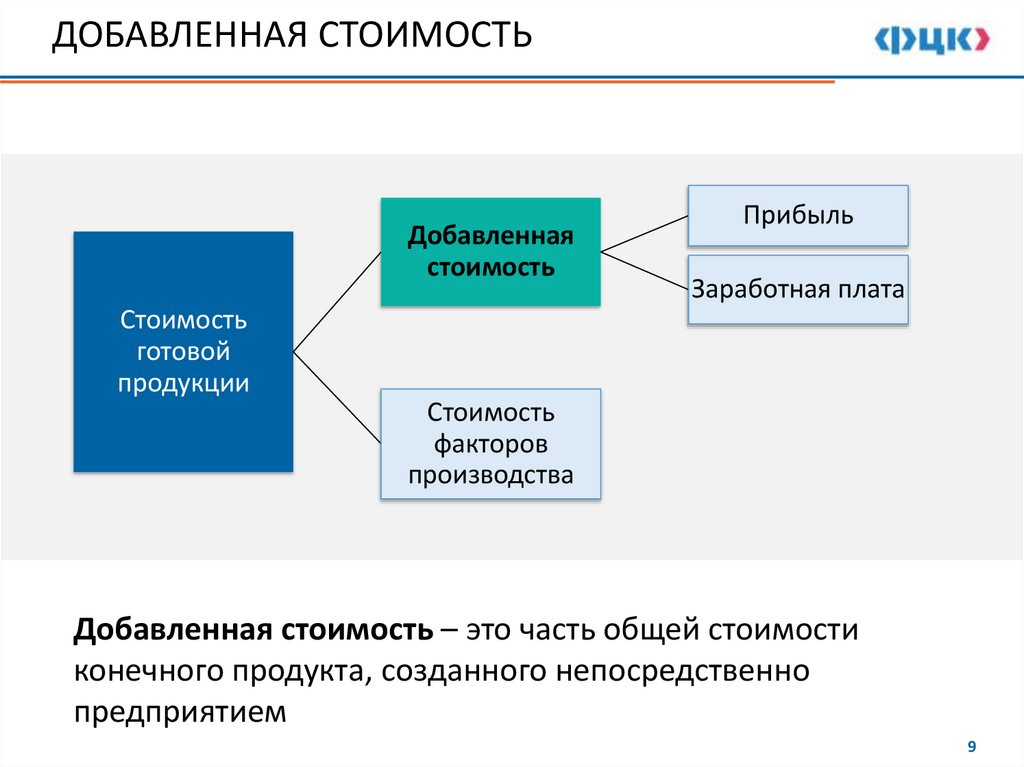

ДОБАВЛЕННАЯ СТОИМОСТЬДобавленная

стоимость

Прибыль

Заработная плата

Стоимость

готовой

продукции

Стоимость

факторов

производства

Добавленная стоимость – это часть общей стоимости

конечного продукта, созданного непосредственно

предприятием

9

15.

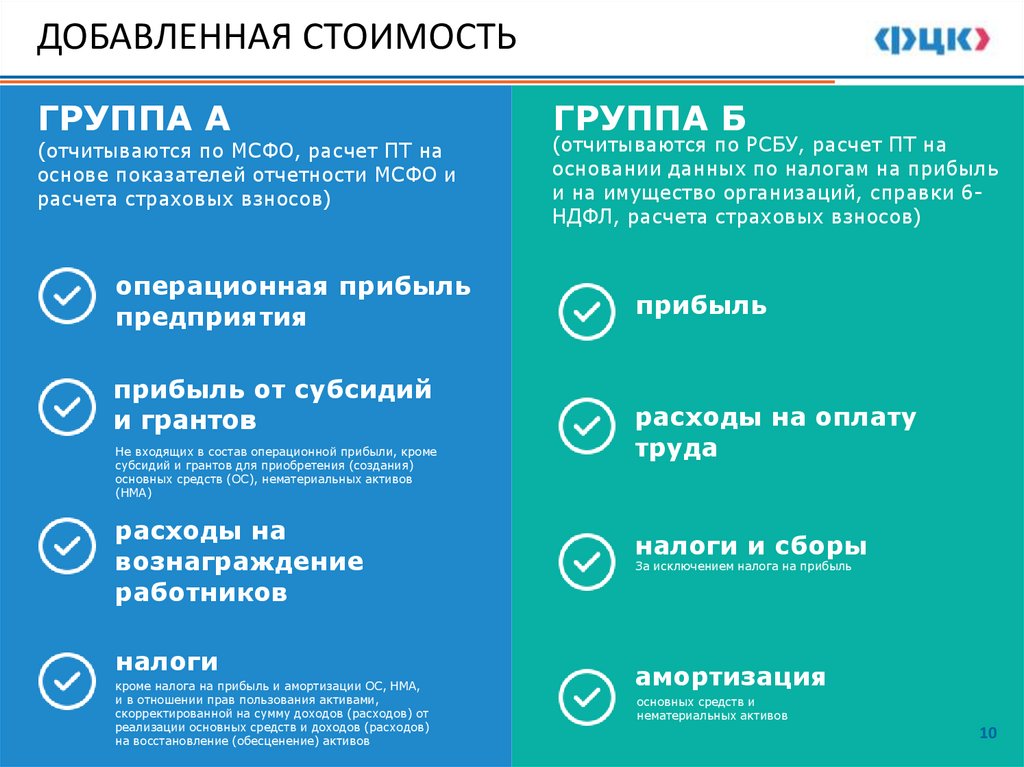

ДОБАВЛЕННАЯ СТОИМОСТЬГРУППА А

(отчитываются по МСФО, расчет ПТ на

основе показателей отчетности МСФО и

расчета страховых взносов)

операционная прибыль

предприятия

прибыль от субсидий

и грантов

Не входящих в состав операционной прибыли, кроме

субсидий и грантов для приобретения (создания)

основных средств (ОС), нематериальных активов

(НМА)

расходы на

вознаграждение

работников

налоги

кроме налога на прибыль и амортизации ОС, НМА,

и в отношении прав пользования активами,

скорректированной на сумму доходов (расходов) от

реализации основных средств и доходов (расходов)

на восстановление (обесценение) активов

ГРУППА Б

(отчитываются по РСБУ, расчет ПТ на

основании данных по налогам на прибыль

и на имущество организаций, справки 6НДФЛ, расчета страховых взносов)

прибыль

расходы на оплату

труда

налоги и сборы

За исключением налога на прибыль

амортизация

основных средств и

нематериальных активов

10

16.

ЗАРАБАТЫВАТЬ БОЛЬШЕ? ДА!СПОСОБ 1

ПОВЫШЕНИЕ ЦЕНЫ ПРОДАЖИ

НЕТ

ПРИБЫЛЬ

цена

продажи

ПРИБЫЛЬ

цена

продажи

СЕБЕСТОИМОСТЬ

СЕБЕСТОИМОСТЬ

СПОСОБ 2

СНИЖЕНИЕ СЕБЕСТОИМОСТИ

ДА

ПРИБЫЛЬ

ПРИБЫЛЬ

цена

продажи

СЕБЕСТОИМОСТЬ

Цену

продажи

определяет

рынок

цена

продажи

СЕБЕСТОИ

МОСТЬ

Дает

необходимый

эффект

11

17.

ПРЕДПРИЯТИЯ-УЧАСТНИКИНАЦИОНАЛЬНОГО ПРОЕКТА

АО «ОЗНА-Измерительные

системы»

ООО ЗПИ «Альтернатива»

ООО НПП «БАСЭТ»

ОАО «Полема»

OOO «АК БАРС МЕТАЛЛ»

АО «Средне-Волжский

Механический Завод»

АО «ИСКОЖ»

ПАО «Акционерная компания

Востокнефтезаводмонтаж»

АО «УралтехностройТуймазыхиммаш»

ООО «Компания «Грайн»

АО «Стеклонит»

ООО «Аэрозоль

Новомосковск»

17

18.

15 мин.СОСТАВЬТЕ

список выгод, которые дает предприятию и

сотрудникам внедрение Производственной системы

18

19.

ОСНОВНЫЕ НАПРАВЛЕНИЯ ПОВЫШЕНИЯЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА В РАМКАХ ПРОЕКТА

ТИПИЧНЫЙ ПРОЦЕСС ПРОИЗВОДСТВА ИЗДЕЛИЯ

Т1

Т2

Т3

Т4

Т5

Т6

ВПП

СКЛАД

ГОТОВОЙ

ПРОДУКЦИИ

СКЛАД

СЫРЬЯ

нзп

ВПП

Т7

нзп

нзп

нзп

Снижаем время протекания

процесса в 2 раза

Повышаем загрузку

оборудования до 85 %

Сокращаем запасы не

менее чем на 50 %

Снижаем количество

транспортировок и

перемещений на 30 %

Повышаем загрузку

персонала в среднем до 85 %

Уменьшаем объем партий не

менее чем в 4 раза

19

20.

ВЫЖИВАЕТ СИЛЬНЕЙШИЙ,,

Уильям Эдвардс Деминг

«Вы можете не

изменяться.

Выживание не является

обязанностью»

20

21.

ВВЕДЕНИЕ В БЕРЕЖЛИВОЕПРОИЗВОДСТВО

21

22.

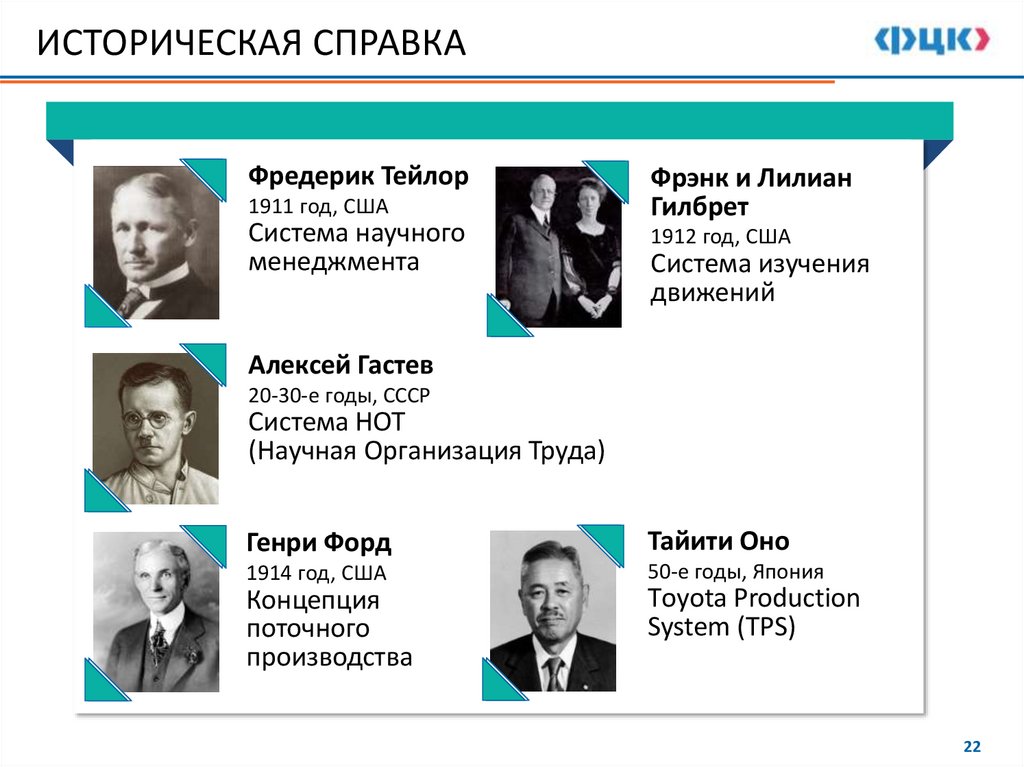

ИСТОРИЧЕСКАЯ СПРАВКАФредерик Тейлор

1911 год, США

Система научного

менеджмента

Фрэнк и Лилиан

Гилбрет

1912 год, США

Система изучения

движений

Алексей Гастев

20-30-е годы, СССР

Система НОТ

(Научная Организация Труда)

Генри Форд

Тайити Оно

1914 год, США

50-е годы, Япония

Концепция

поточного

производства

Тoyota Production

System (TPS)

22

23.

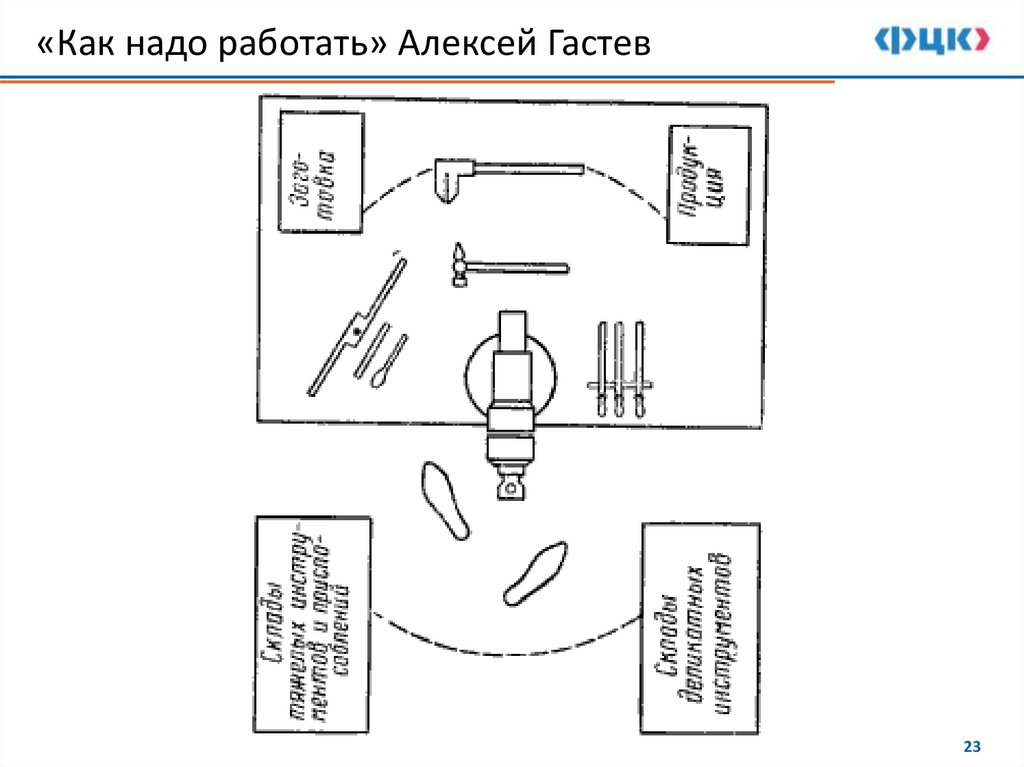

«Как надо работать» Алексей Гастев23

24.

ЧТО ТАКОЕ ПРОИЗВОДСТВЕННАЯСИСТЕМА?

Производственная система – это культура бережливого производства

и система непрерывного совершенствования процессов для

обеспечения конкурентного преимущества на рынке

От стараний

одного человека не

будет продвижения

вперед, а лишь

опоздание

Если все будут

грести с одинаковой

скоростью, лодка

будет продвигаться

прямо

(синхронизация)

23

25.

ЧТО НУЖНО КЛИЕНТУ?ПРИВЛЕКАТЕЛЬНАЯ

ЦЕНА

КАЧЕСТВЕННАЯ

ПРОДУКЦИЯ

ПРОДУКЦИЯ

В СРОК

КЛИЕНТ

24

26.

ДЕЛОВАЯ ИГРА«ПРОИЗВОДСТВО ШТЕПСЕЛЬНЫХ

ВИЛОК»

25

27.

ЗАДАЧИ ДЕЛОВОЙ ИГРЫ1

Построить эффективный

игровой производственный

процесс, ориентированный

на Клиента

2

3

Организовать

логистику в

процессе

Осуществить поставку

готовой продукции

Заказчику в срок и

надлежащего качества

26

28.

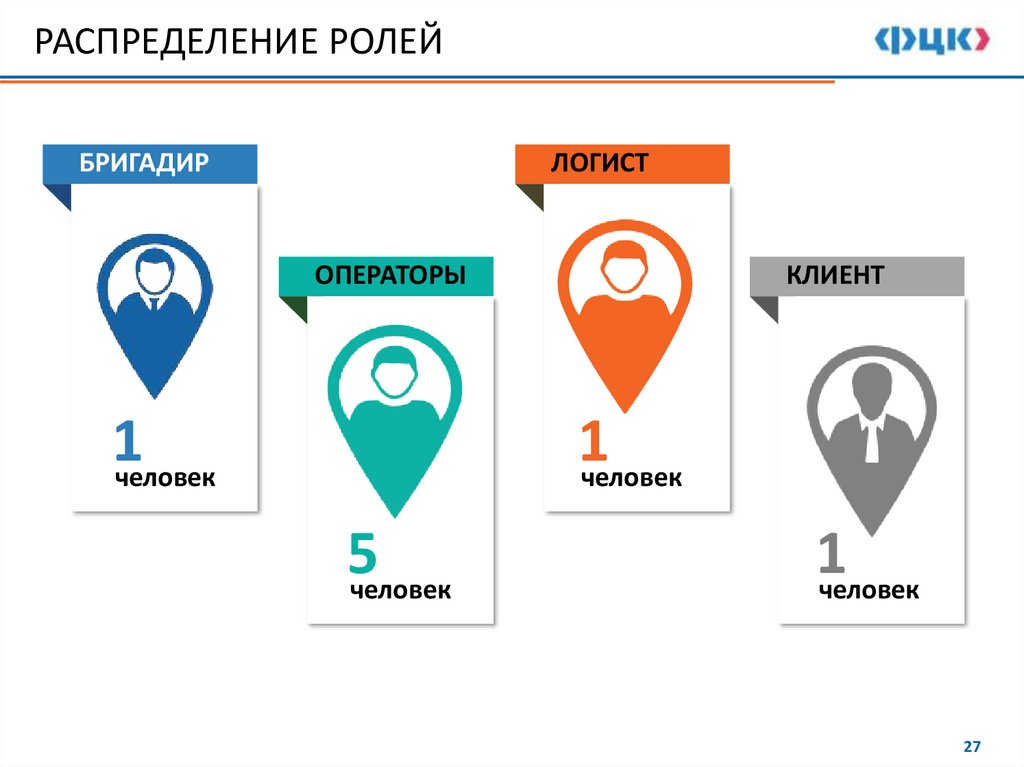

РАСПРЕДЕЛЕНИЕ РОЛЕЙБРИГАДИР

ЛОГИСТ

ОПЕРАТОРЫ

1человек

КЛИЕНТ

1человек

5человек

1человек

27

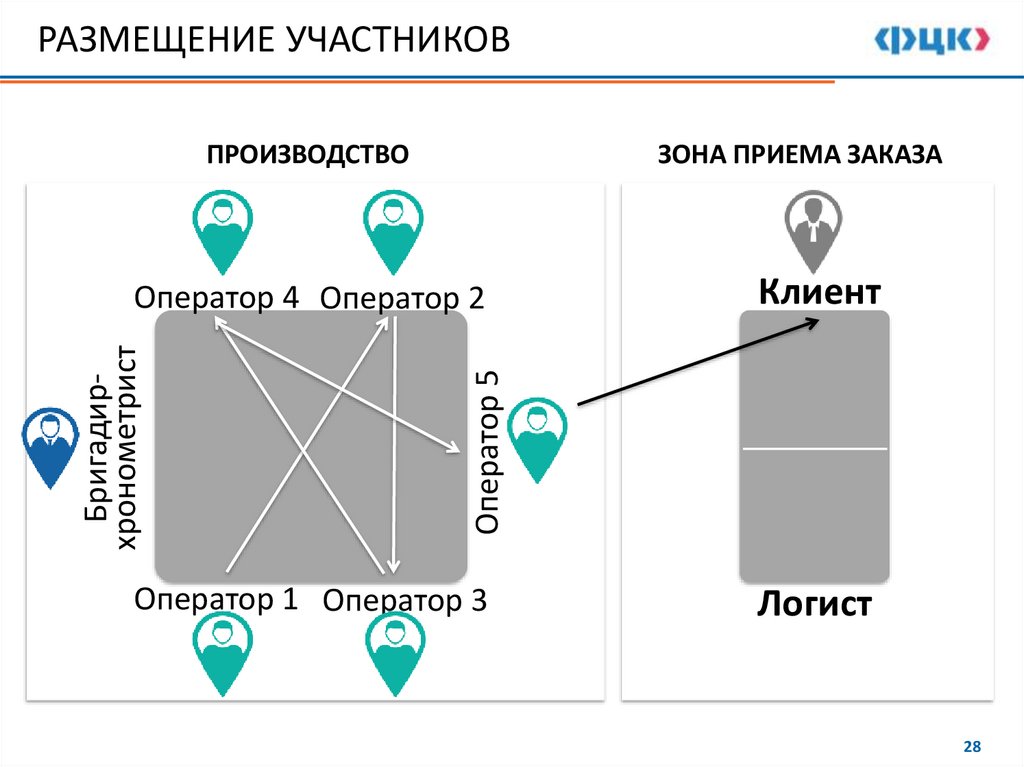

29.

РАЗМЕЩЕНИЕ УЧАСТНИКОВОператор 4 Оператор 2

Клиент

Оператор 5

ЗОНА ПРИЕМА ЗАКАЗА

Бригадирхронометрист

ПРОИЗВОДСТВО

Оператор 1 Оператор 3

Логист

28

30.

1 ИЗУЧИТЕИнструкцию к своей роли

2 ПРОИЗВЕДИТЕ

пробную сборку изделия в соответствии с инструкцией

29

31.

ПРАВИЛА ИГРЫ1

Длительность раунда – 10 минут

2

Передавать заготовки в 1 раунде

только партиями по 5 штук

3

Каждый выполняет

только свою работу

4

Соблюдение техники безопасности

обязательно

30

32.

ОБЪЕМ ЗАКАЗА В 1 РАУНДЕУсловия поставки:

Бланк заказа

Время производства –

10 минут

Отгрузка партиями

по 5 штук

Отсутствие брака

3 ампер

7 шт.

5 ампер

8 шт.

13 ампер

20 шт.

Итого

35 шт.

31

33.

Количество произведенных изделий?1

2

Количество изделий с браком, без брака?

3

Общее впечатление от качества

производственного процесса?

32

34.

СБОРКА ШТЕПСЕЛЬНЫХ ВИЛОКБЛОК СХЕМА К 1 РАУНДУ

СКЛАД

ОПЕРАЦИЯ

ОПЕРАЦИЯ

ОПЕРАЦИЯ

ОПЕРАЦИЯ

ОПЕРАЦИЯ

1

2

3

4

5

КЛИЕНТ

33

35.

15 мин.1 ЗАПИШИТЕ

на стикерах проблемы, с которыми лично вы

столкнулись в процессе работы.

На 1 карточке – 1 проблема

2 СОБЕРИТЕ

общий банк проблем от своего предприятия

34

36.

7 ВИДОВ ПОТЕРЬ35

37.

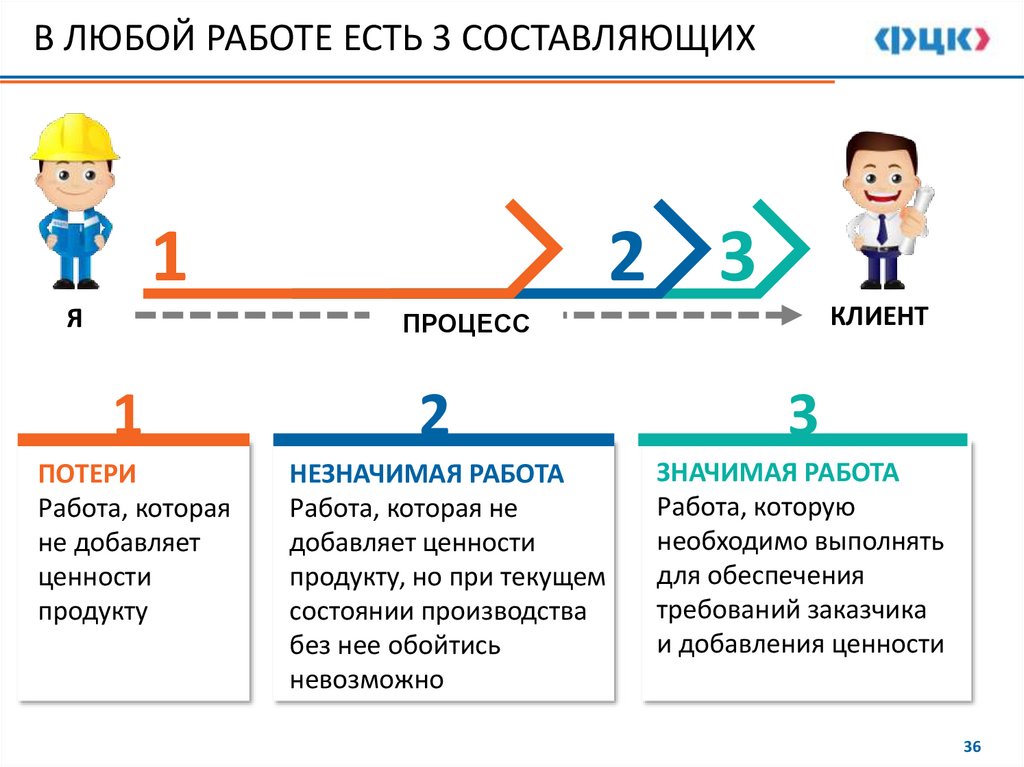

В ЛЮБОЙ РАБОТЕ ЕСТЬ 3 СОСТАВЛЯЮЩИХ1

Я

2 3

КЛИЕНТ

ПРОЦЕСС

1

2

3

ПОТЕРИ

Работа, которая

не добавляет

ценности

продукту

НЕЗНАЧИМАЯ РАБОТА

Работа, которая не

добавляет ценности

продукту, но при текущем

состоянии производства

без нее обойтись

невозможно

ЗНАЧИМАЯ РАБОТА

Работа, которую

необходимо выполнять

для обеспечения

требований заказчика

и добавления ценности

36

38.

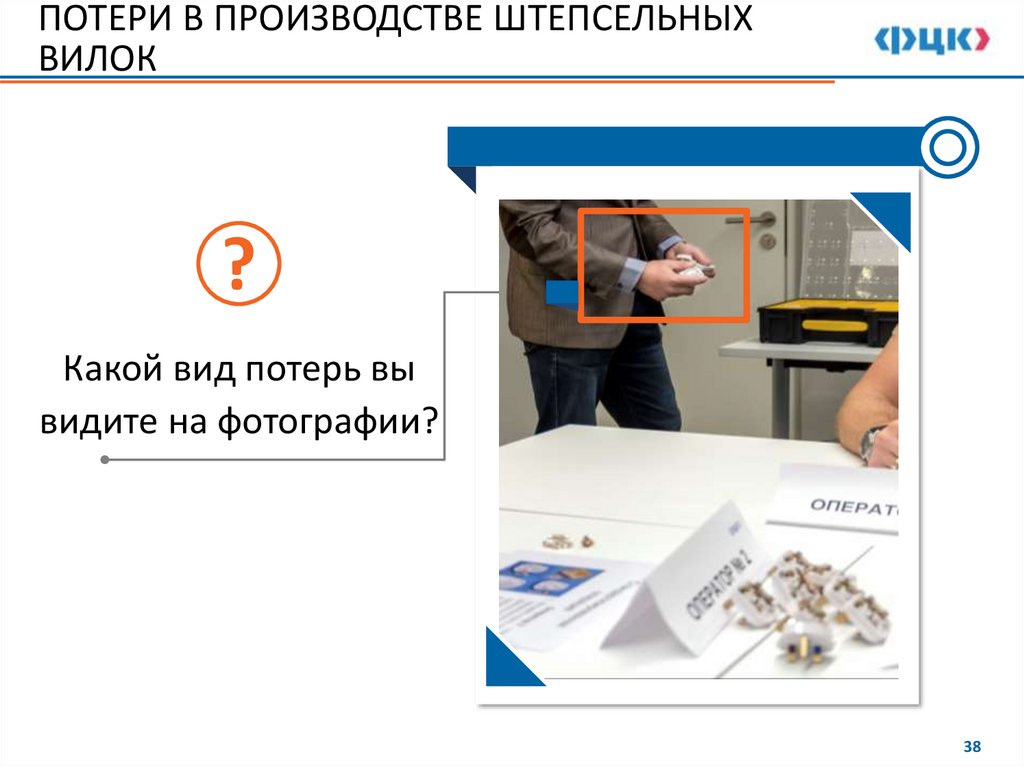

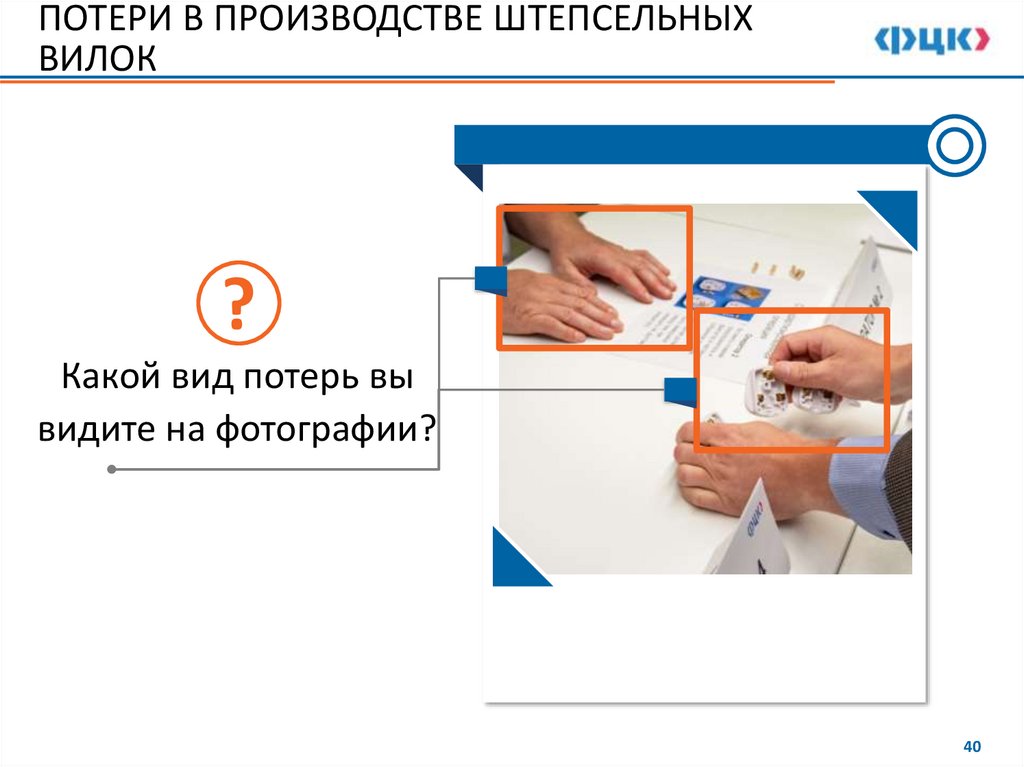

3739.

ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХВИЛОК

?

Какой вид потерь вы

видите на фотографии?

38

40.

ИЗЛИШНЯЯ ТРАНСПОРТИРОВКА НАПРОИЗВОДСТВЕ

Большой парк средств

транспортировки

Большой объем и

пробег

транспортировки

39

41.

ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХВИЛОК

?

Какой вид потерь вы

видите на фотографии?

40

42.

ИЗЛИШНИЕ ЗАПАСЫ В ПРОИЗВОДСТВЕ41

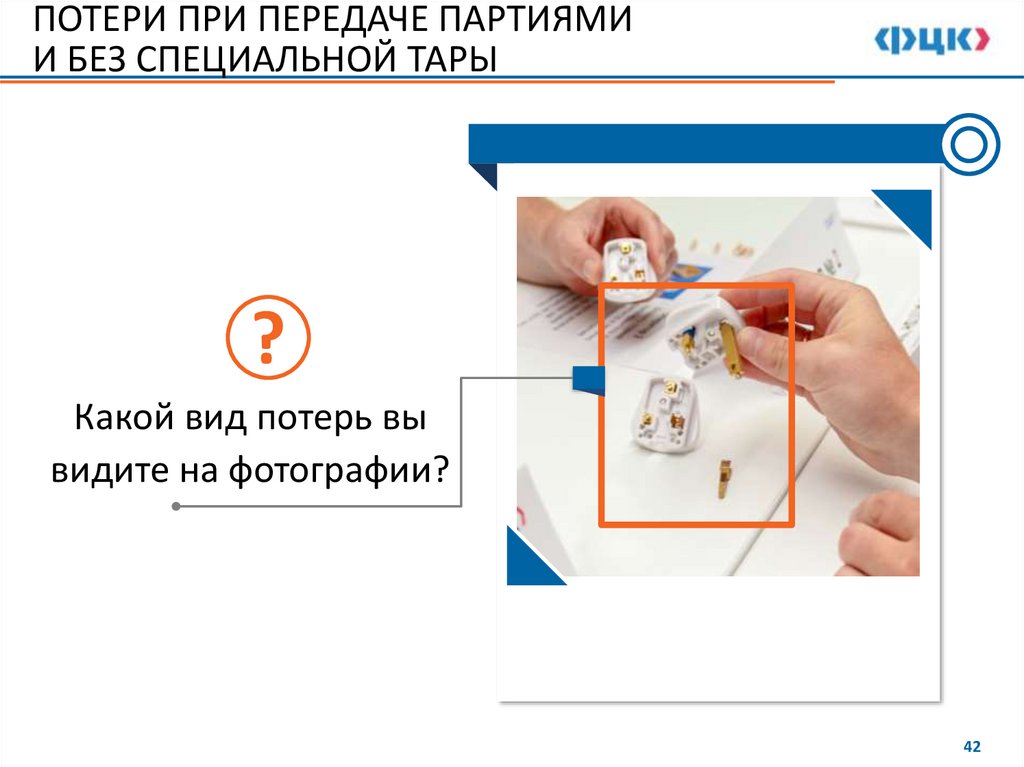

43.

ПОТЕРИ ПРИ ПЕРЕДАЧЕ ПАРТИЯМИИ БЕЗ СПЕЦИАЛЬНОЙ ТАРЫ

?

Какой вид потерь вы

видите на фотографии?

42

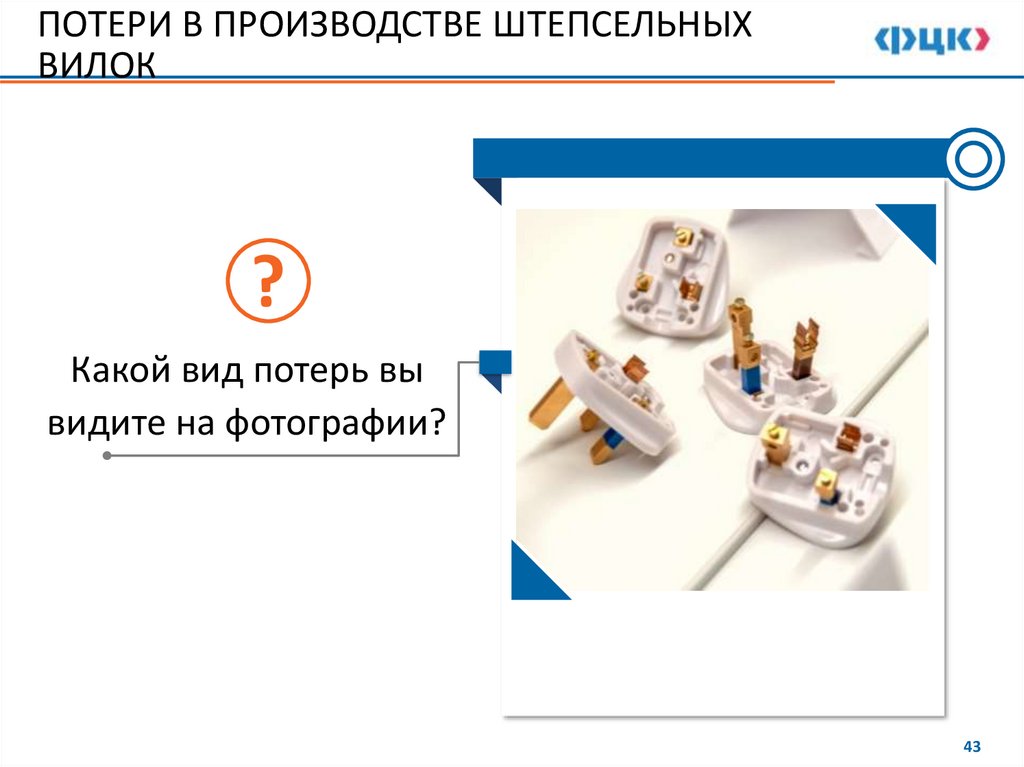

44.

ПОТЕРИ В ПРОИЗВОДСТВЕ ШТЕПСЕЛЬНЫХВИЛОК

?

Какой вид потерь вы

видите на фотографии?

43

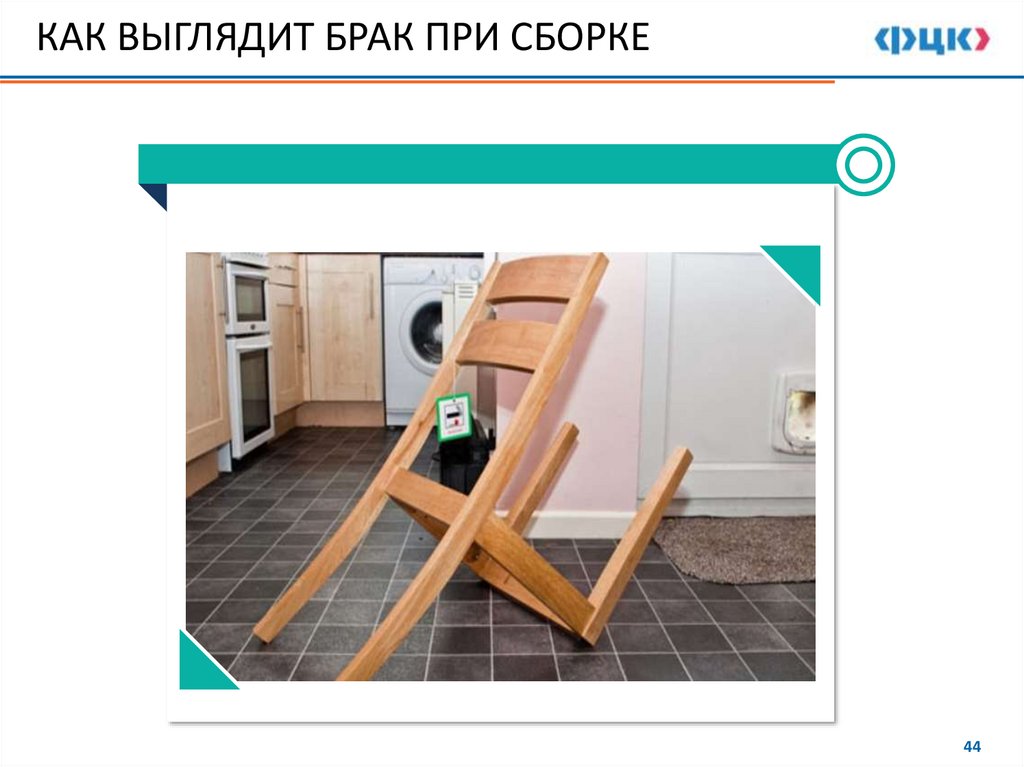

45.

КАК ВЫГЛЯДИТ БРАК ПРИ СБОРКЕ44

46.

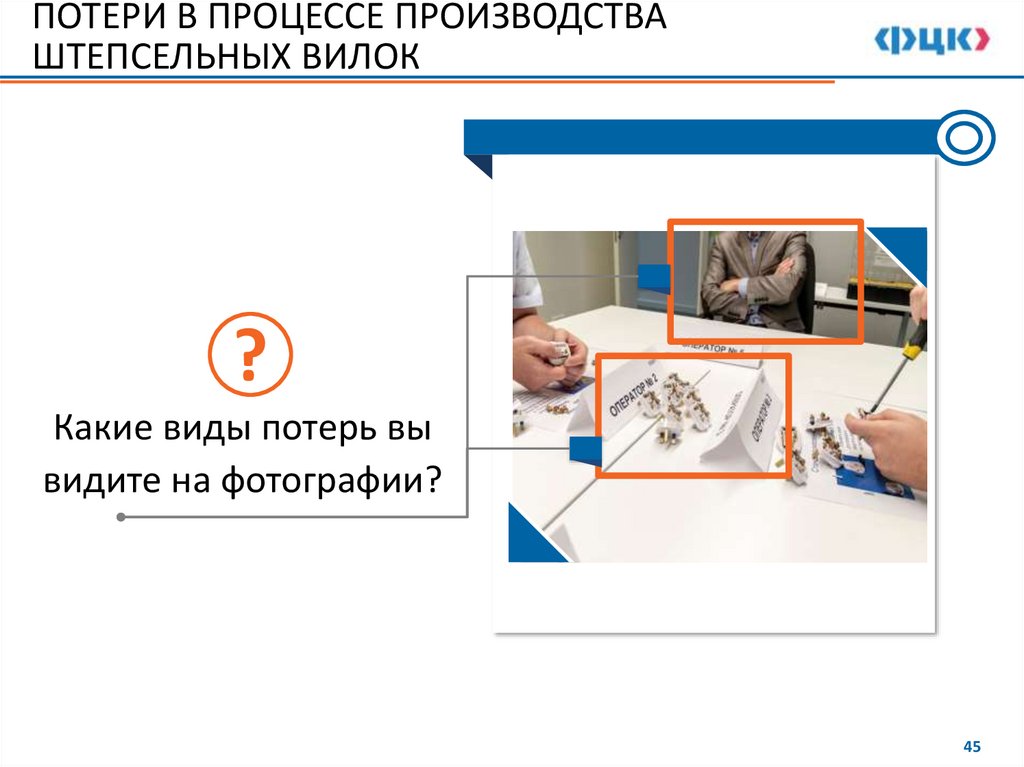

ПОТЕРИ В ПРОЦЕССЕ ПРОИЗВОДСТВАШТЕПСЕЛЬНЫХ ВИЛОК

?

Какие виды потерь вы

видите на фотографии?

45

47.

ОЖИДАНИЕ НА ПРОИЗВОДСТВЕ46

48.

ПЕРЕПРОИЗВОДСТВО/ЗАПАСЫ47

49.

МЕТОД РЕШЕНИЯПРОБЛЕМ

«

5 ПОЧЕМУ»

48

50.

6 ШАГОВ РЕШЕНИЯ ПРОБЛЕМ1

ОПИСАТЬ ПРОБЛЕМУ

Определить и

сформулировать

суть проблемы

3

НАЙТИ КОРЕННУЮ ПРИЧИНУ ПРОБЛЕМЫ

2

Анализ «5 ПОЧЕМУ?»

ВЫБРАТЬ СПОСОБ РЕШЕНИЯ ПРОБЛЕМЫ

Выбрать способ решения

проблемы

5

ВНЕДРИТЬ КОНТРМЕРУ

КОНТРОЛИРОВАТЬ РЕЗУЛЬТАТ

Составить график

отслеживания

результатов

4

Разработать план действий (Кто?

Что? Как? Где? Когда?)

СОЗДАТЬ/ИЗМЕНИТЬ СТАНДАРТ

6

Создать новый стандарт

или внести поправки в

старый

49

51.

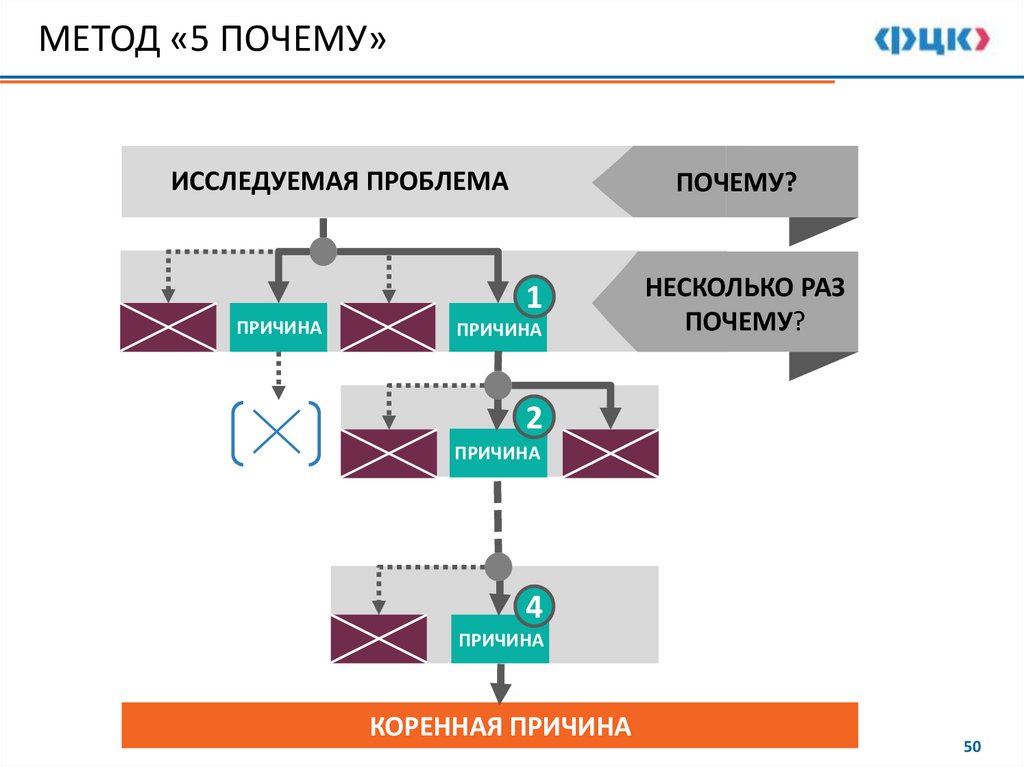

МЕТОД «5 ПОЧЕМУ»ИССЛЕДУЕМАЯ ПРОБЛЕМА

ПОЧЕМУ?

1

ПРИЧИНА

ПРИЧИНА

НЕСКОЛЬКО РАЗ

ПОЧЕМУ?

2

ПРИЧИНА

4

ПРИЧИНА

КОРЕННАЯ ПРИЧИНА

50

52.

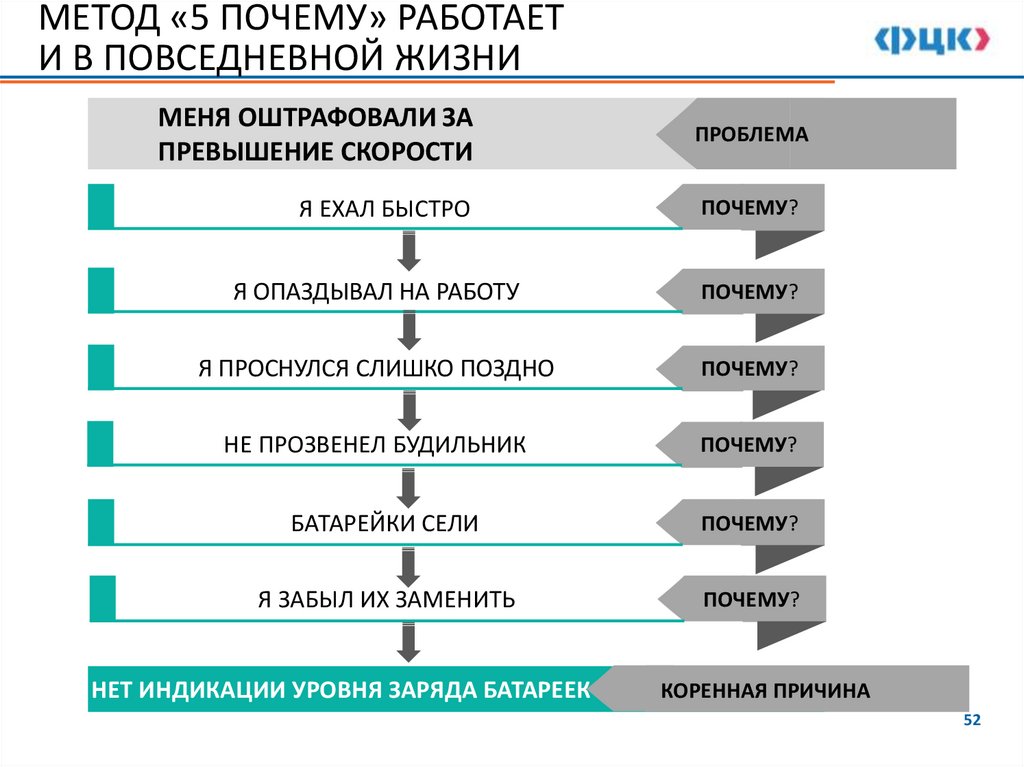

МЕТОД «5 ПОЧЕМУ» РАБОТАЕТИ В ПОВСЕДНЕВНОЙ ЖИЗНИ

МЕНЯ ОШТРАФОВАЛИ ЗА

ПРЕВЫШЕНИЕ СКОРОСТИ

ПРОБЛЕМА

Я ЕХАЛ БЫСТРО

ПОЧЕМУ?

Я ОПАЗДЫВАЛ НА РАБОТУ

ПОЧЕМУ?

Я ПРОСНУЛСЯ СЛИШКО ПОЗДНО

ПОЧЕМУ?

НЕ ПРОЗВЕНЕЛ БУДИЛЬНИК

ПОЧЕМУ?

БАТАРЕЙКИ СЕЛИ

ПОЧЕМУ?

Я ЗАБЫЛ ИХ ЗАМЕНИТЬ

ПОЧЕМУ?

Я ЗАБЫЛ ИХ ЗАМЕНИТЬ

НЕТ ИНДИКАЦИИ УРОВНЯ ЗАРЯДА БАТАРЕЕК

КОРЕННАЯ ПРИЧИНА

52

53.

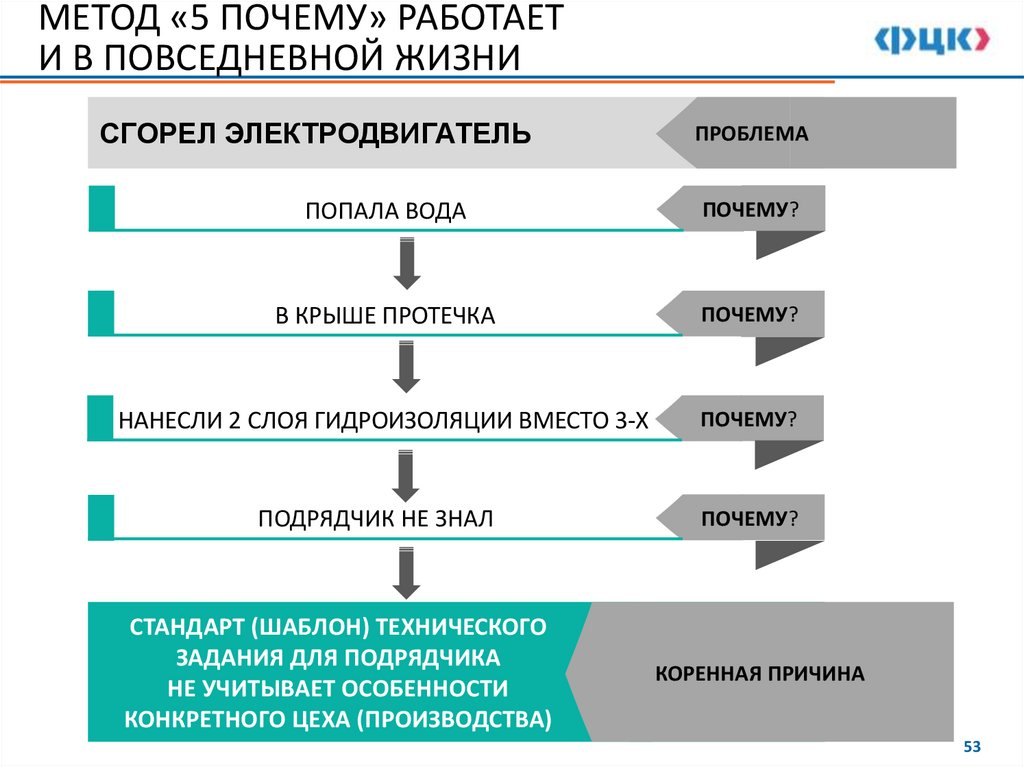

МЕТОД «5 ПОЧЕМУ» РАБОТАЕТИ В ПОВСЕДНЕВНОЙ ЖИЗНИ

СГОРЕЛ ЭЛЕКТРОДВИГАТЕЛЬ

ПРОБЛЕМА

ПОПАЛА ВОДА

ПОЧЕМУ?

В КРЫШЕ ПРОТЕЧКА

ПОЧЕМУ?

НАНЕСЛИ 2 СЛОЯ ГИДРОИЗОЛЯЦИИ ВМЕСТО 3-Х

ПОЧЕМУ?

ПОДРЯДЧИК НЕ ЗНАЛ

ПОЧЕМУ?

СТАНДАРТ (ШАБЛОН) ТЕХНИЧЕСКОГО

ЗАДАНИЯ ДЛЯ ПОДРЯДЧИКА

НЕ УЧИТЫВАЕТ ОСОБЕННОСТИ

КОНКРЕТНОГО ЦЕХА (ПРОИЗВОДСТВА)

КОРЕННАЯ ПРИЧИНА

53

54.

1 НАЙДИТЕкоренные причины проблем, которые вы выявили на

своем производстве штепсельных вилок в раунде 1

2 РАЗРАБОТАЙТЕ

и запишите контрмеру по решению проблемы

53

55.

ОСНОВЫКАРТИРОВАНИЯ

54

56.

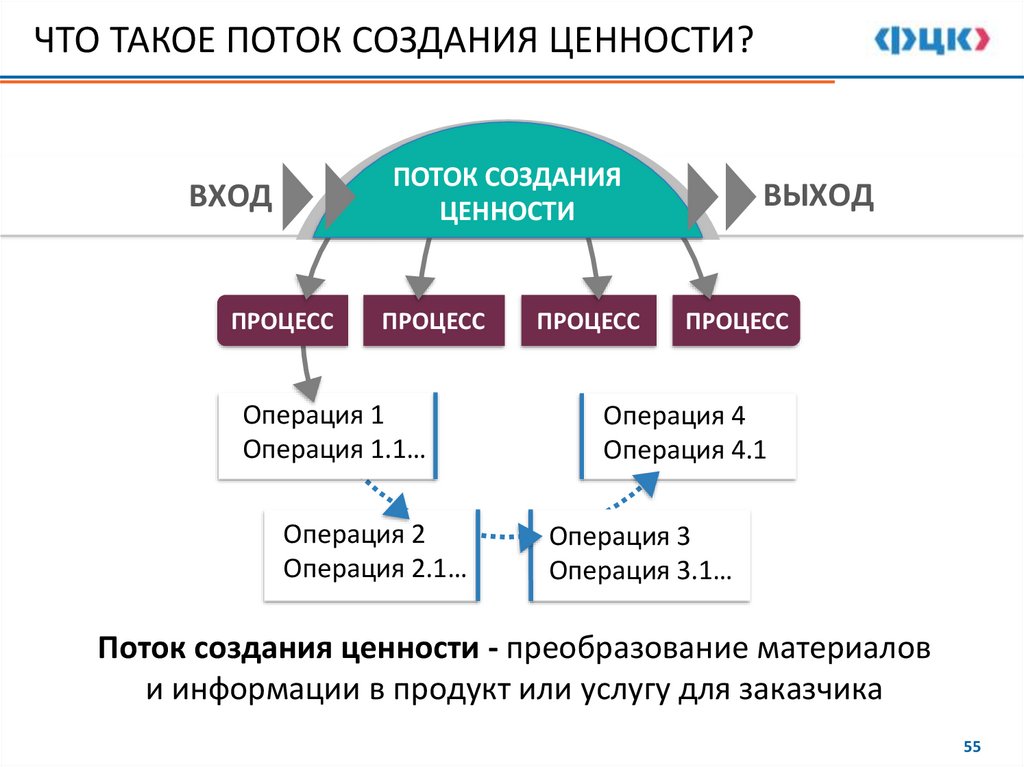

ЧТО ТАКОЕ ПОТОК СОЗДАНИЯ ЦЕННОСТИ?ПОТОК СОЗДАНИЯ

ЦЕННОСТИ

ВХОД

ПРОЦЕСС

ПРОЦЕСС

Операция 1

Операция 1.1…

Операция 2

Операция 2.1…

ПРОЦЕСС

ВЫХОД

ПРОЦЕСС

Операция 4

Операция 4.1

Операция 3

Операция 3.1…

Поток создания ценности - преобразование материалов

и информации в продукт или услугу для заказчика

55

57.

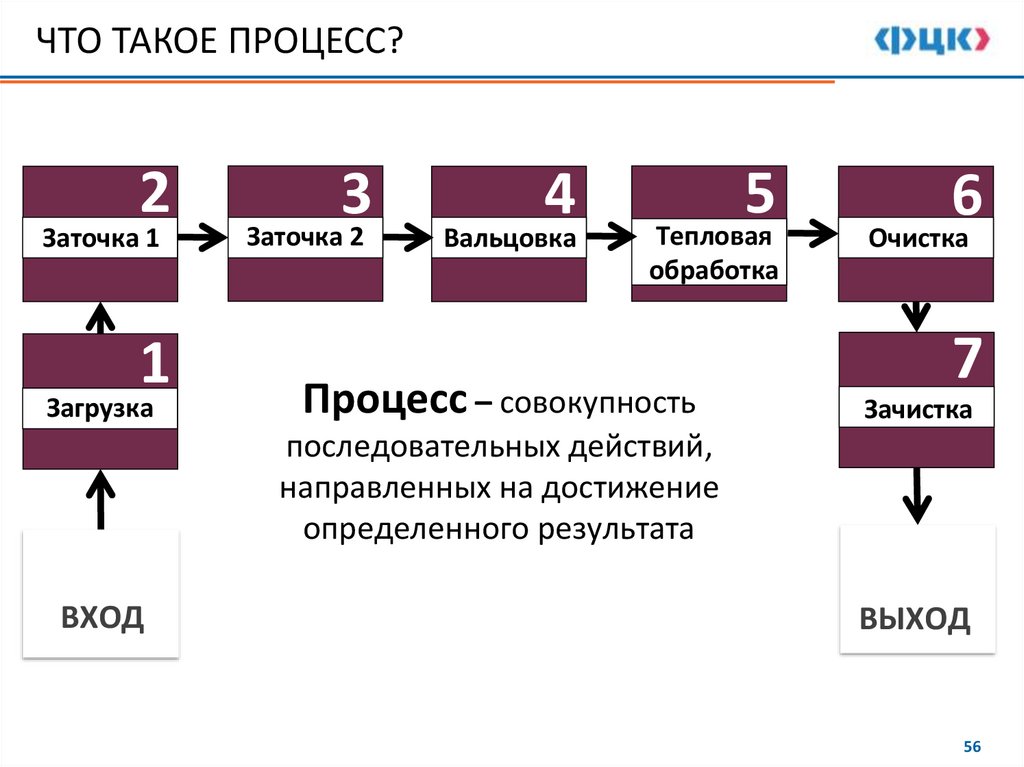

ЧТО ТАКОЕ ПРОЦЕСС?2

Заточка 1

1

Загрузка

3

Заточка 2

4

Вальцовка

5

Тепловая

обработка

Процесс – совокупность

6

Очистка

7

Зачистка

последовательных действий,

направленных на достижение

определенного результата

ВХОД

ВЫХОД

56

58.

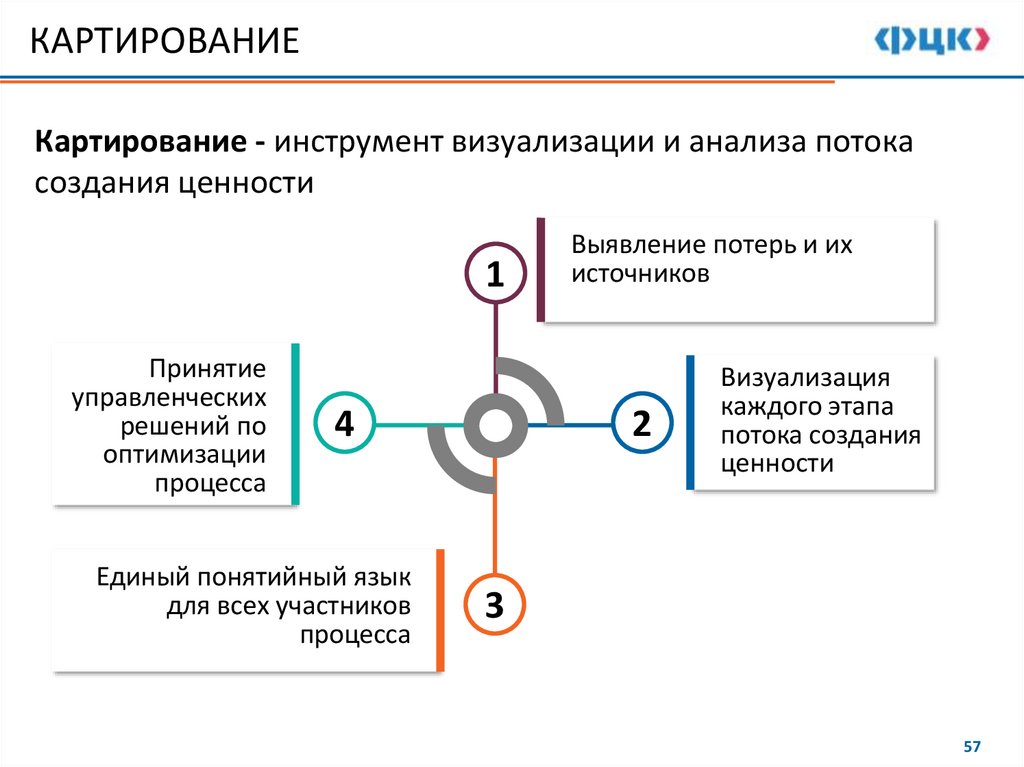

КАРТИРОВАНИЕКартирование - инструмент визуализации и анализа потока

создания ценности

1

Принятие

управленческих

решений по

оптимизации

процесса

4

Единый понятийный язык

для всех участников

процесса

Выявление потерь и их

источников

2

Визуализация

каждого этапа

потока создания

ценности

3

57

59.

ОСОБЕННОСТИ КАРТИРОВАНИЯПРОЦЕСС

на первый взгляд…

Картирование позволяет

понять:

Процесс в целом

на самом деле

Требования к входным

операциям для исключения

ошибок внутри процесса

Взаимодействие

участников в процессе

Результат каждого

процесса и показатель его

эффективности

58

60.

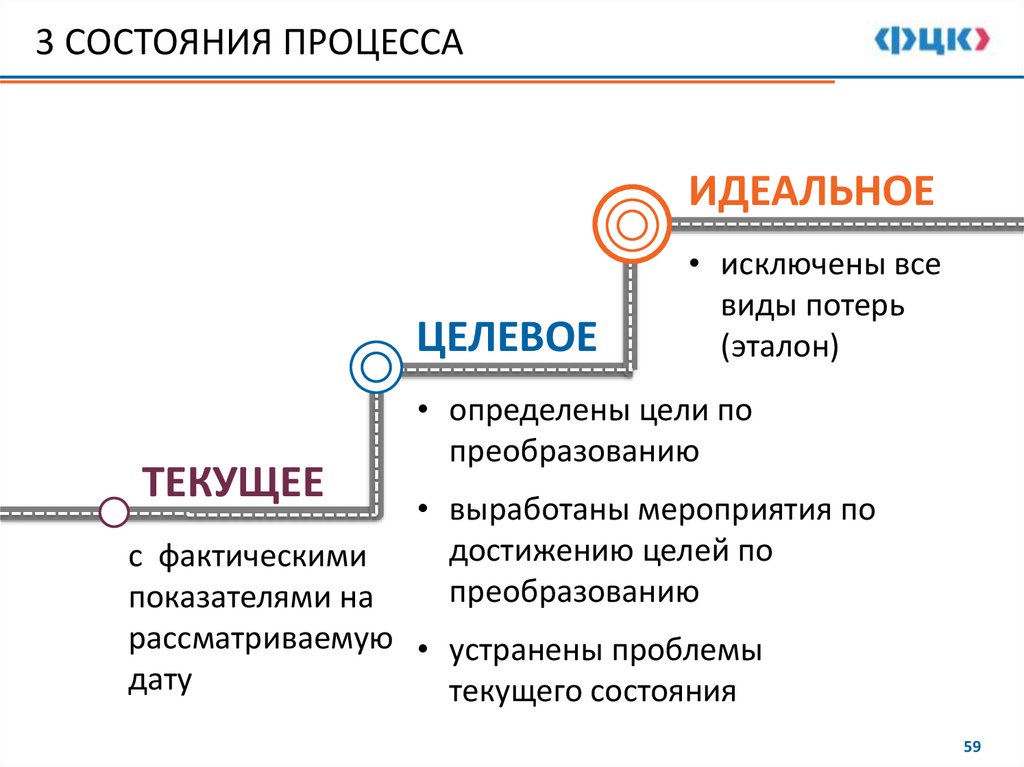

3 СОСТОЯНИЯ ПРОЦЕССАИДЕАЛЬНОЕ

ЦЕЛЕВОЕ

ТЕКУЩЕЕ

• исключены все

виды потерь

(эталон)

• определены цели по

преобразованию

• выработаны мероприятия по

достижению целей по

преобразованию

с фактическими

показателями на

рассматриваемую • устранены проблемы

дату

текущего состояния

59

61.

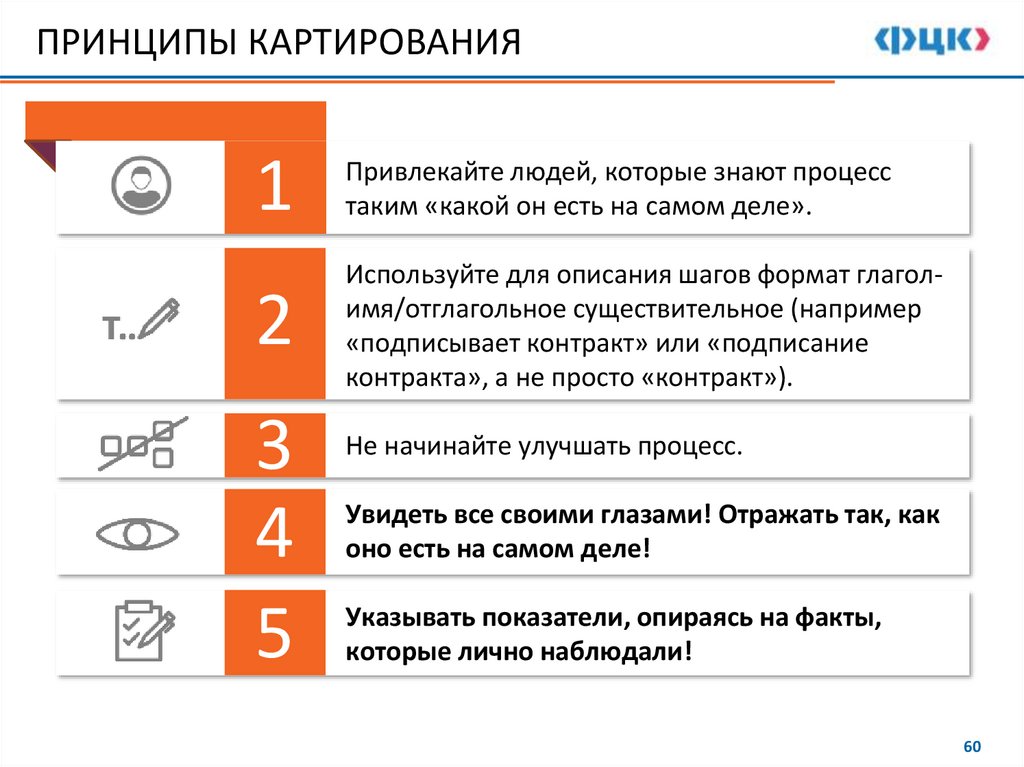

ПРИНЦИПЫ КАРТИРОВАНИЯ1

Привлекайте людей, которые знают процесс

таким «какой он есть на самом деле».

2

Используйте для описания шагов формат глаголимя/отглагольное существительное (например

«подписывает контракт» или «подписание

контракта», а не просто «контракт»).

3

4

5

Не начинайте улучшать процесс.

Увидеть все своими глазами! Отражать так, как

оно есть на самом деле!

Указывать показатели, опираясь на факты,

которые лично наблюдали!

60

62.

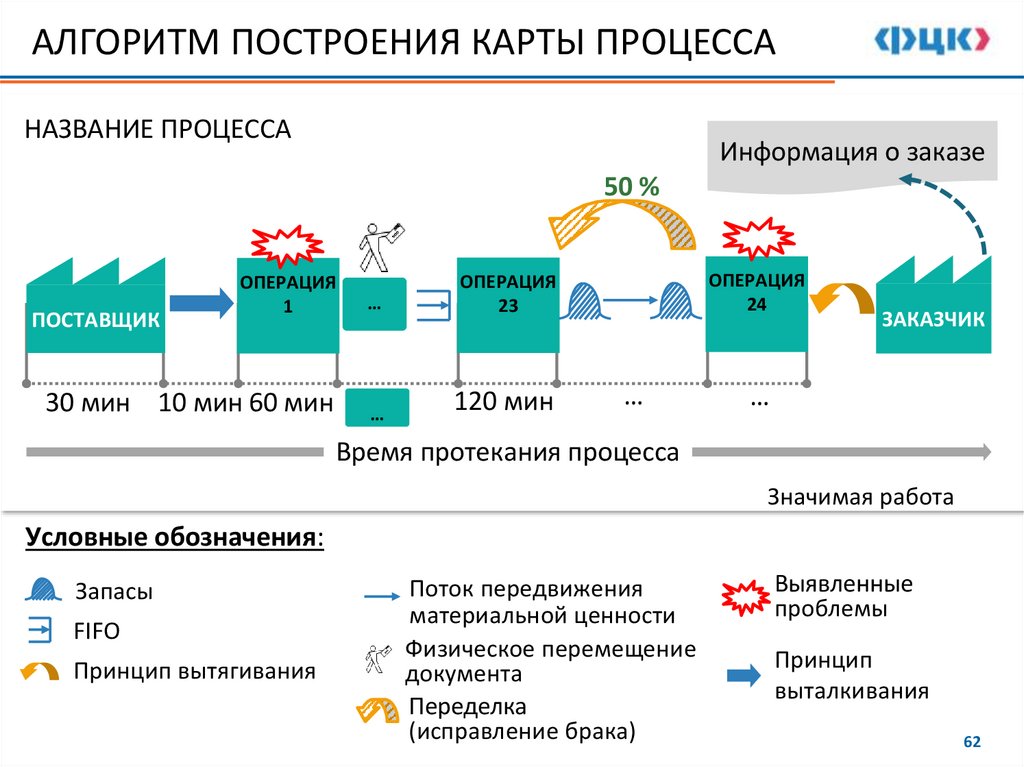

АЛГОРИТМ ПОСТРОЕНИЯ КАРТЫ ПРОЦЕССАНАЗВАНИЕ ПРОЦЕССА

Информация о заказе

50 %

ПОСТАВЩИК

ОПЕРАЦИЯ

1

…

ОПЕРАЦИЯ

24

ОПЕРАЦИЯ

23

14 шт

30 мин 10 мин 60 мин

ЗАКАЗЧИК

10 т

…

120 мин

…

…

Время протекания процесса

Значимая работа

Условные обозначения:

Запасы

FIFO

Принцип вытягивания

Поток передвижения

материальной ценности

Физическое перемещение

документа

Переделка

(исправление брака)

Выявленные

проблемы

Принцип

выталкивания

62

63.

ДЕЛОВАЯ ИГРАРАУНД 2

62

64.

1 ДОПОЛНИТЕсписок решений по улучшению процесса во 2-м

раунде игры

2 ПРОВЕДИТЕ ПОДГОТОВКУ

ко 2-му раунду игры

64

65.

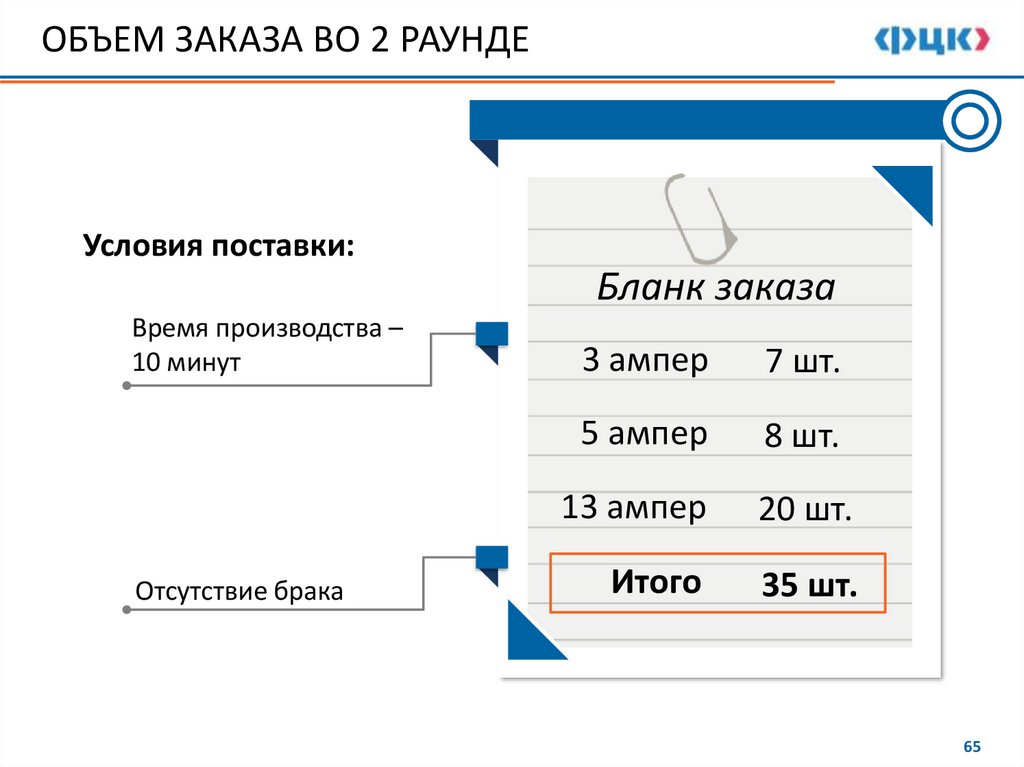

ОБЪЕМ ЗАКАЗА ВО 2 РАУНДЕУсловия поставки:

Бланк заказа

Время производства –

10 минут

Отсутствие брака

3 ампер

7 шт.

5 ампер

8 шт.

13 ампер

20 шт.

Итого

35 шт.

65

66.

1Количество произведенных изделий (с браком, без брака?)

2

Какие улучшения были проведены? Как они сработали?

3

Какие потери были исключены? Какие остались?

4

С какими проблемами столкнулись?

66

67.

БАЛАНСИРОВКАПРОЦЕССА

67

68.

ВРЕМЯ ТАКТА И ВРЕМЯ ЦИКЛАфактический интервал времени

периодически повторяющейся

технологической операции (определяется

прямым наблюдением – хронометражем)

ВРЕМЯ

Время цикла

Время такта

расчетный интервал

времени,

с которой следует

производить единицу

продукции, чтобы

соответствовать

требованиям заказчика

КОЛИЧЕСТВО ОПЕРАТОРОВ

Время такта

Время такта

Время цикла

Время цикла

ОЖИДАНИЕ,

ПЕРЕПРОИЗВОДСТВО

НЕВЫПОЛНЕНИЕ

ЗАКАЗА

68

69.

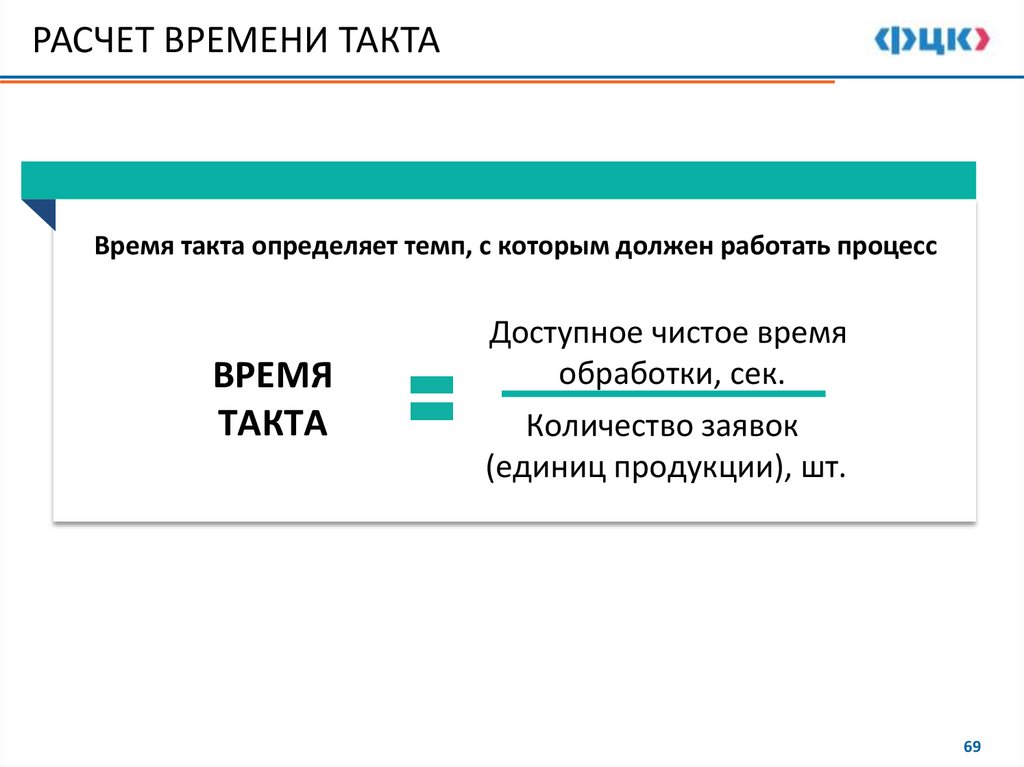

РАСЧЕТ ВРЕМЕНИ ТАКТАВремя такта определяет темп, с которым должен работать процесс

ВРЕМЯ

ТАКТА

Доступное чистое время

обработки, сек.

Количество заявок

(единиц продукции), шт.

69

70.

ПРИМЕР РАСЧЕТА ВРЕМЕНИ ТАКТАДАНО:

• Рабочая смена с 7:00 до 15:40.

• Плановые перерывы – 65 минут (обед – 40 минут и

регламентированные перерывы – 25 минут)

• Таким образом, чистое время обработки:

7 часов 35 минут или 27 300 секунд.

• Заказ на производство: 22 изделия

РЕШЕНИЕ:

27 300 сек

ВРЕМЯ ТАКТА

22 изделия

1241

секунд/изделие

70

71.

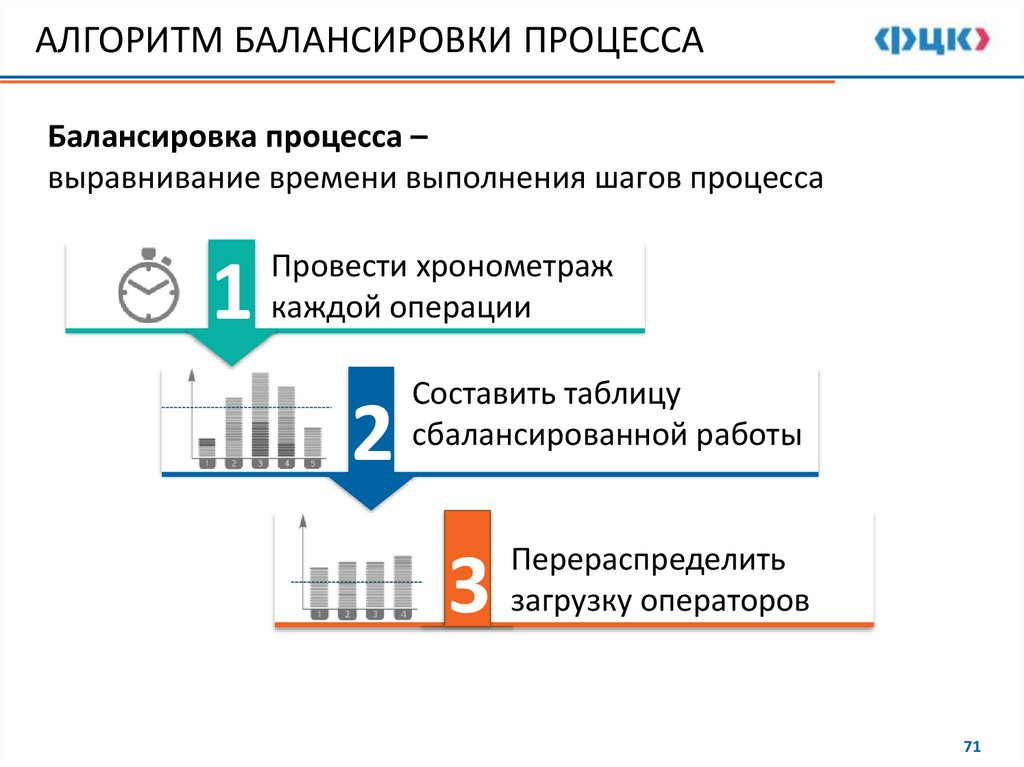

АЛГОРИТМ БАЛАНСИРОВКИ ПРОЦЕССАБалансировка процесса –

выравнивание времени выполнения шагов процесса

1

Провести хронометраж

каждой операции

2

Составить таблицу

сбалансированной работы

3

Перераспределить

загрузку операторов

71

72.

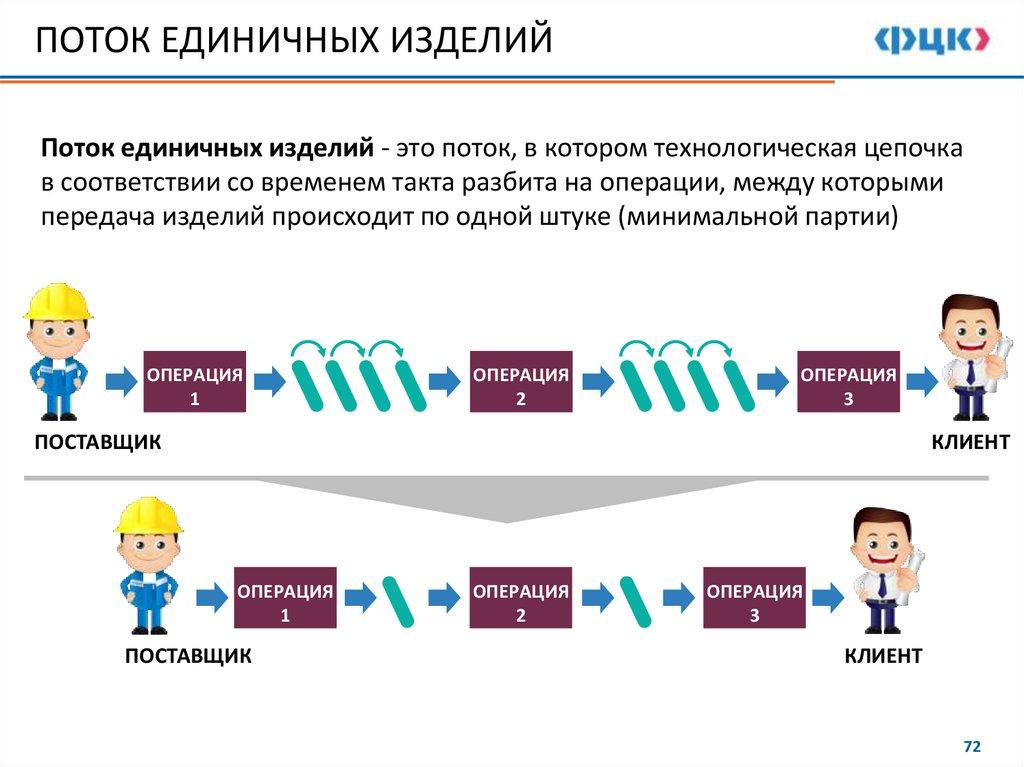

ПОТОК ЕДИНИЧНЫХ ИЗДЕЛИЙПоток единичных изделий - это поток, в котором технологическая цепочка

в соответствии со временем такта разбита на операции, между которыми

передача изделий происходит по одной штуке (минимальной партии)

ОПЕРАЦИЯ

1

ОПЕРАЦИЯ

2

ОПЕРАЦИЯ

3

ПОСТАВЩИК

КЛИЕНТ

ОПЕРАЦИЯ

1

ПОСТАВЩИК

ОПЕРАЦИЯ

2

ОПЕРАЦИЯ

3

КЛИЕНТ

72

73.

1 РАССЧИТАЙТЕвремя такта и время цикла в производстве

штепсельных вилок

2 СОСТАВЬТЕ

таблицу сбалансированной работы операторов

на основании карт хронометража

3 СОСТАВЬТЕ

загрузку операторов

73

74.

ДЕЛОВАЯ ИГРАРАУНД 3

74

75.

1 РЕШИТЕкакие улучшения процесса вы будете внедрять в 3

раунде игры

2 ПРОВЕДИТЕ

необходимую подготовку

75

76.

ОБЪЕМ ЗАКАЗА В 3 РАУНДЕУсловия поставки:

Бланк заказа

Время производства –

10 минут

Отсутствие брака

3 ампер

7 шт.

5 ампер

8 шт.

13 ампер

20 шт.

Итого

35 шт.

76

77.

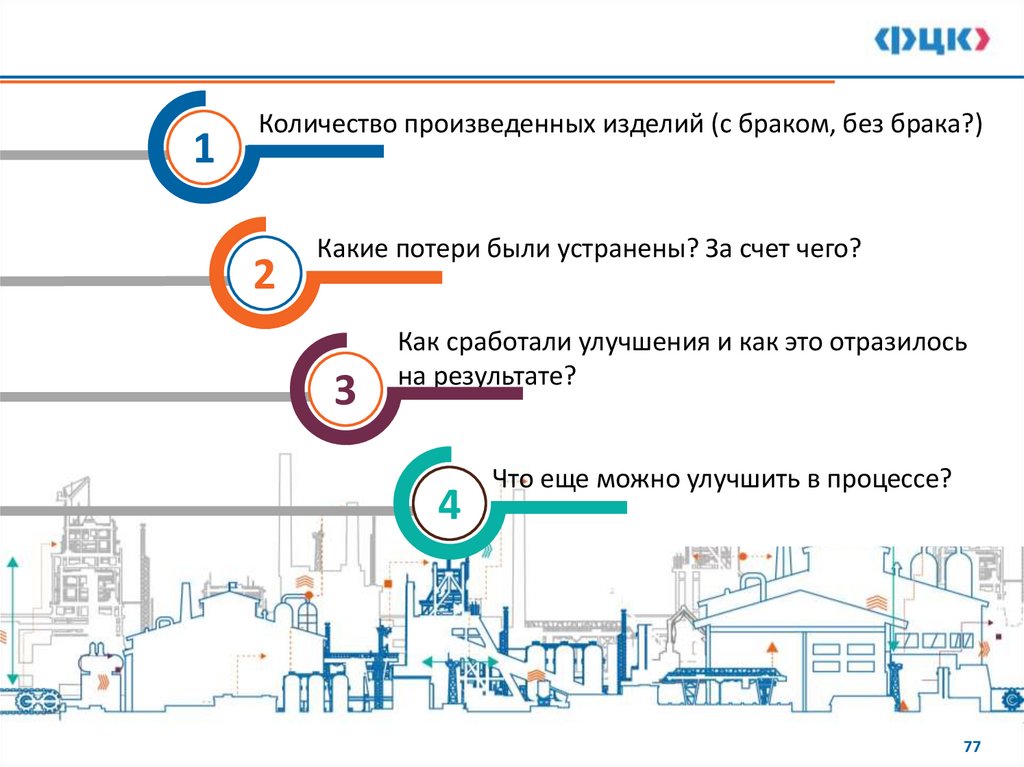

1Количество произведенных изделий (с браком, без брака?)

2

Какие потери были устранены? За счет чего?

3

Как сработали улучшения и как это отразилось

на результате?

4

Что еще можно улучшить в процессе?

77

78.

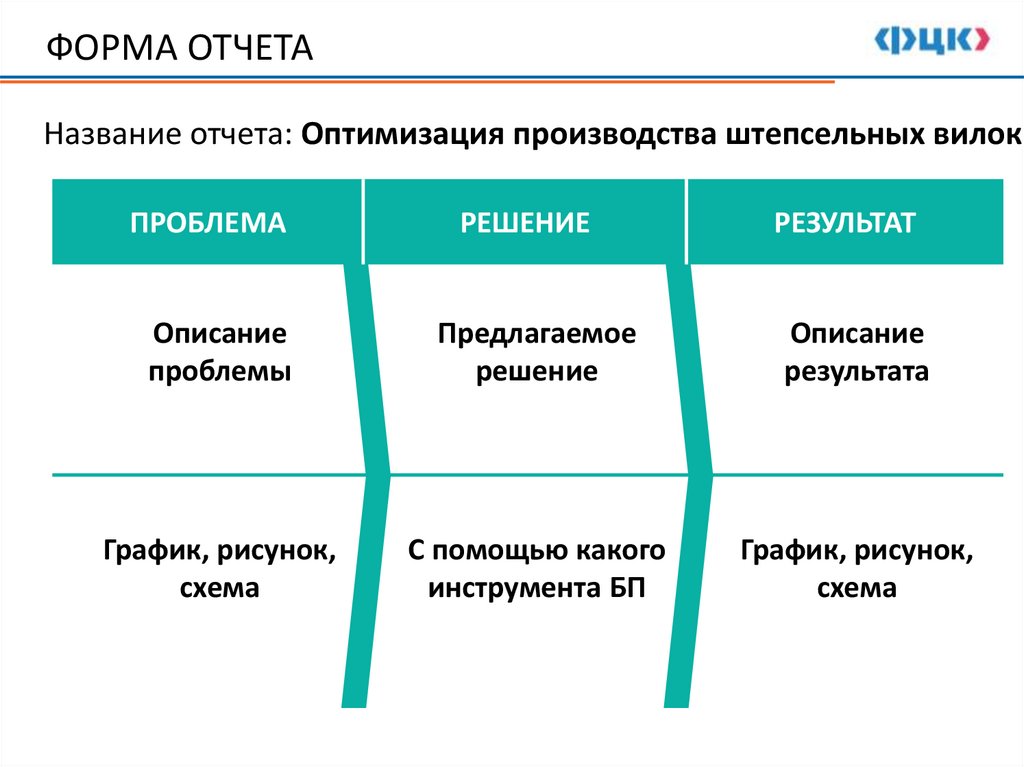

1 ПОДГОТОВЬТЕотчет по предприятию о реализованных улучшениях

процесса производства штепсельных вилок

2 УКАЖИТЕ,

какие инструменты ПС вы использовали и каких

результатов добились

78

79.

ФОРМА ОТЧЕТАНазвание отчета: Оптимизация производства штепсельных вилок

ПРОБЛЕМА

РЕШЕНИЕ

РЕЗУЛЬТАТ

Описание

проблемы

Предлагаемое

решение

Описание

результата

График, рисунок,

схема

С помощью какого

инструмента БП

График, рисунок,

схема

80.

КУЛЬТУРА НЕПРЕРЫВНЫХУЛУЧШЕНИЙ

80

81.

ПРИНЦИПЫ КУЛЬТУРЫ НЕПРЕРЫВНЫХУЛУЧШЕНИЙ

1

2

Вовлечение в совершенствование

процессов компании всех сотрудников

Стремление не только к крупным улучшениям, гораздо

важнее непрерывность реализации небольших

усовершенствований

НЕПРЕРЫВНЫЕ УЛУЧШЕНИЯ

Значительные

технические

улучшения

ЭФФЕКТИВНОСТЬ

ПРОИЗВОДСТВА

ЭФФЕКТИВНОСТЬ

ПРОИЗВОДСТВА

КЛАССИЧЕСКАЯ МОДЕЛЬ

Периоды

застоя

t

Небольшие

постоянные

улучшения

Периоды застоя

81

82.

ИНСТРУМЕНТЫ ПС ДЛЯ ПОСТОЯННЫХУЛУЧШЕНИЙ НА ПРОИЗВОДСТВЕ

5С Система 5С

Быстрая переналадка

Поток создания

ценности

Стандартизированная

работа

Картирование потока

создания ценности

Решение проблем

Методом «5 Почему?»

Поток единичных

изделий

Визуальное управление

Всеобщее обслуживание

оборудования

Производственный

анализ

82

83.

1 СОСТАВЬТЕсвой индивидуальный план действий по внедрению

инструментов бережливого производства на

рабочем месте

To Do List

1._________________

2._________________

3._________________

4._________________

5.__________

83

84.

РЕКОМЕНДУЕМ ЭЛЕКТРОННЫЕ КУРСЫЗАРЕГИСТРИРУЙТЕСЬ И ПОЛУЧИТЕ

ДОСТУП К МАТЕРИАЛАМ ПОРТАЛА

ПРОИЗВОДИТЕЛЬНОСТЬ.РФ

НАВИГАТОР ПО ИТ-ПЛАТФОРМЕ ДОСТУПЕН ПО ССЫЛКЕ:

https://clck.ru/dxcqX

85.

СЕРТИФИКАТо прохождении

обучения в ФЦК

сотрудникам предприятия

прошедших очное обучение

на тренинге

86.

РЕКОМЕНДУЕМ ЭЛЕКТРОННЫЕ КУРСЫСЕМЬ ВИДОВ ПОТЕРЬ

Вы узнаете, что такое

потери, какие виды

потерь снижают

результаты вашей работы

КАК ПРОВОДИТЬ

ХРОНОМЕТРАЖ

Вы познакомитесь с

правилами и

последовательностью

проведения хронометража

ДИАГРАММА СПАГЕТТИ

Визуализация

перемещения объектов для

оценки оптимальности

маршрутов и выявления

потенциала улучшений

5С НА ПРОИЗВОДСТВЕ

Применение принципов 5С

минимизирует потери,

снижает риск случайного

брака и помогает

рационально организовать

рабочее пространство

КАРТИРОВАНИЕ НА

ПРОИЗВОДСТВЕ

Визуализация

производственных

процессов - особенности

применения картирования

на производстве

ПОТОК ЕДИНИЧНЫХ

ИЗДЕЛИЙ

Преимущества потока

единичных изделий,

рекомендации по организации

последовательности операций

и движения потока

86

87.

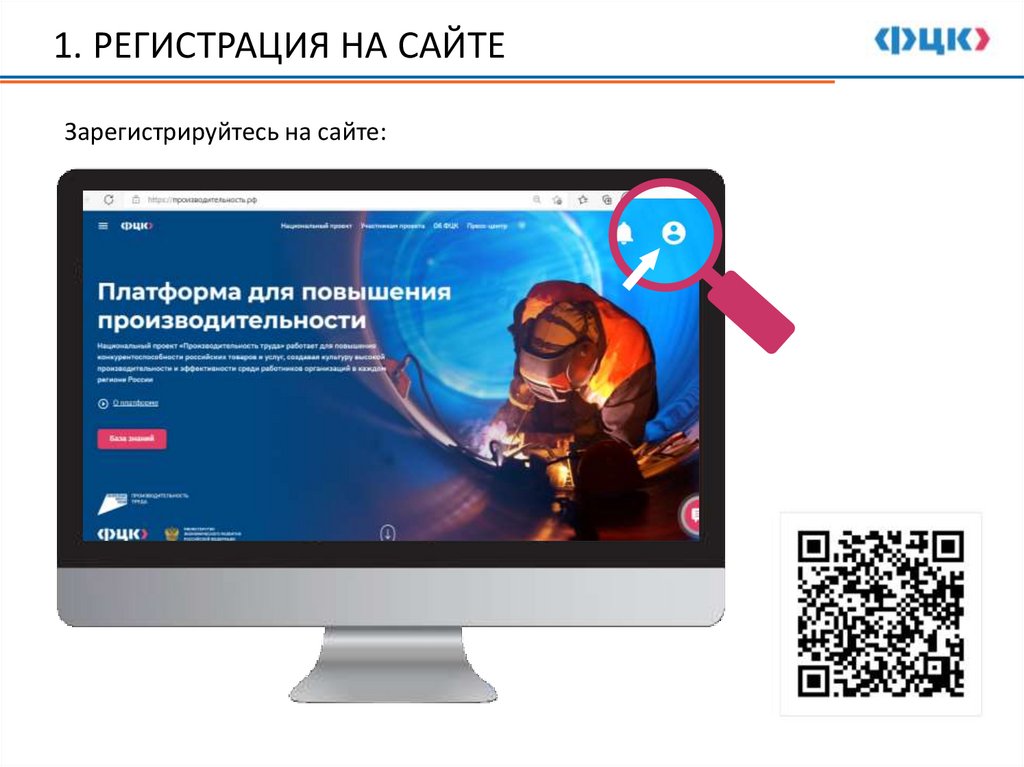

1. РЕГИСТРАЦИЯ НА САЙТЕЗарегистрируйтесь на сайте:

88.

2. БАЗА ЗНАНИЙВойдите в базу знаний:

1. Лучшие практики

2. Нормативная документация

3. Методические материалы

89.

3. МЕТОДИЧЕСКИЕ МАТЕРИАЛЫВыберите «Реестр методических

рекомендаций»

1.

90.

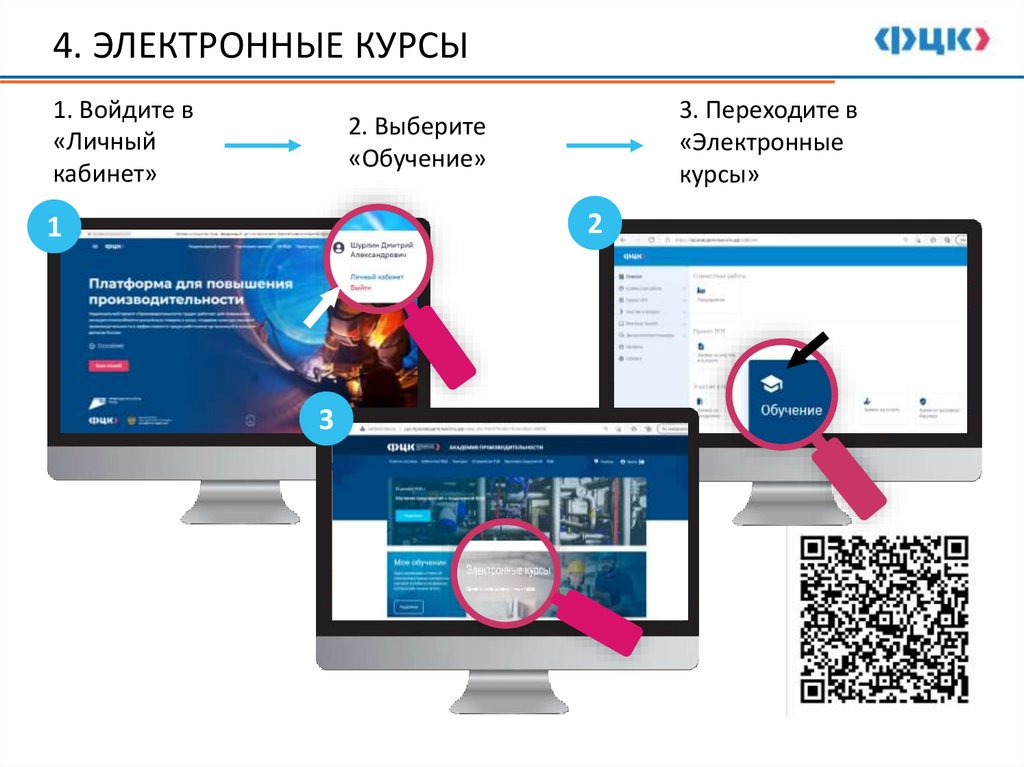

4. ЭЛЕКТРОННЫЕ КУРСЫ1. Войдите в

«Личный

кабинет»

3. Переходите в

«Электронные

курсы»

2. Выберите

«Обучение»

2

1

3

91.

УСТРАНИТЕ ПОТЕРИ ПРЯМО СЕЙЧАС !Вы инвестировали Ваше

время в развитие, это

замечательно!

Есть

возможность

устранить

потери в

обеспечивающих

процессах прямо

сейчас

02

Завтра обучение

продолжится, для этого

создаются необходимые

условия: наши

сотрудники готовят

аудиторию

91

01

03

Примените навыки

устранения потерь на

практике!

06

05

04

Сделав это

самостоятельно, вы

сократите потери

наших сотрудников

на 15*4*52*4 =

12.480 минут в год

На подготовку одной

аудитории уходит до 30ти минут, из них 15 –

превратить такие

рабочие места в готовые

к следующей группе

management

management