Similar presentations:

Производственная система Росатома. Основы

1.

ПРОИЗВОДСТВЕННАЯСИСТЕМА РОСАТОМА.

ОСНОВЫ

ТРЕНИНГ

МОСКВА, 2022

2.

Цели и задачи тренингаПознакомиться с Производственной системой Росатома

и её базовыми инструментами, которые позволяют

повысить эффективность текущей деятельности

Познакомиться с понятием и принципами Производственной

системы Росатома

Узнать базовые инструменты Производственной системы

Росатома

Получить опыт оптимизации процесса на примере деловой

игры

2

3.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

3

4.

Правила работыУчаствуют все –

говорит один

Пунктуальность

Виброрежим

Все вопросы

приветствуются

Позитив и уважение

Активность –

залог успешного обучения

4

5.

Знакомство и сбор ожиданийФамилия и имя

Должность и предприятие/подразделение

Экспертиза по теме – владение теорией и практический

опыт

Актуальные вопросы и ожидания от тренинга

5

6.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

6

7.

Предприятия, внедряющие производственные системы иподходы бережливого производства

7

8.

Историческая справкаГенри Форд

США

1914 г.

Концепция поточного

(конвейерного) производства

Алексей

Капитонович

Гастев

СССР

20—30-е

гг.

Система НОТ (Научная

Организация Труда)

Тайити Оно

Япония

50-е гг.

Бережливое производство,

Тoyota Production System

(TPS)

8

9.

Стратегические цели РосатомаПОВЫШЕНИЕ ДОЛИ

НА МЕЖДУНАРОДНЫХ

РЫНКАХ

СНИЖЕНИЕ СЕБЕСТОИМОСТИ

ПРОДУКЦИИ И СРОКОВ

ПРОТЕКАНИЯ ПРОЦЕССОВ

Лидерство на мировом

рынке атомной

энергетики

Создание самого

конкурентоспособного

продукта

HОВЫЕ ПРОДУКТЫ ДЛЯ

РОССИЙСКОГО

И МЕЖДУНАРОДНЫХ РЫНКОВ

Использование знаний

и технологий "атомного

проекта"

в гражданских отраслях

9

10.

Понятие Производственной системы Росатома– это культура бережливого производства и система непрерывного

совершенствования

процессов

для

обеспечения

конкурентного

преимущества на мировом уровне

10

11.

Принципы Производственной системы Росатома1.

Будь внимателен

к требованиям заказчика

2.

Решай проблемы

в месте их возникновения

3.

Встраивай качество в процесс

4.

Выстраивай поток создания

ценности

5.

Будь примером для коллег

11

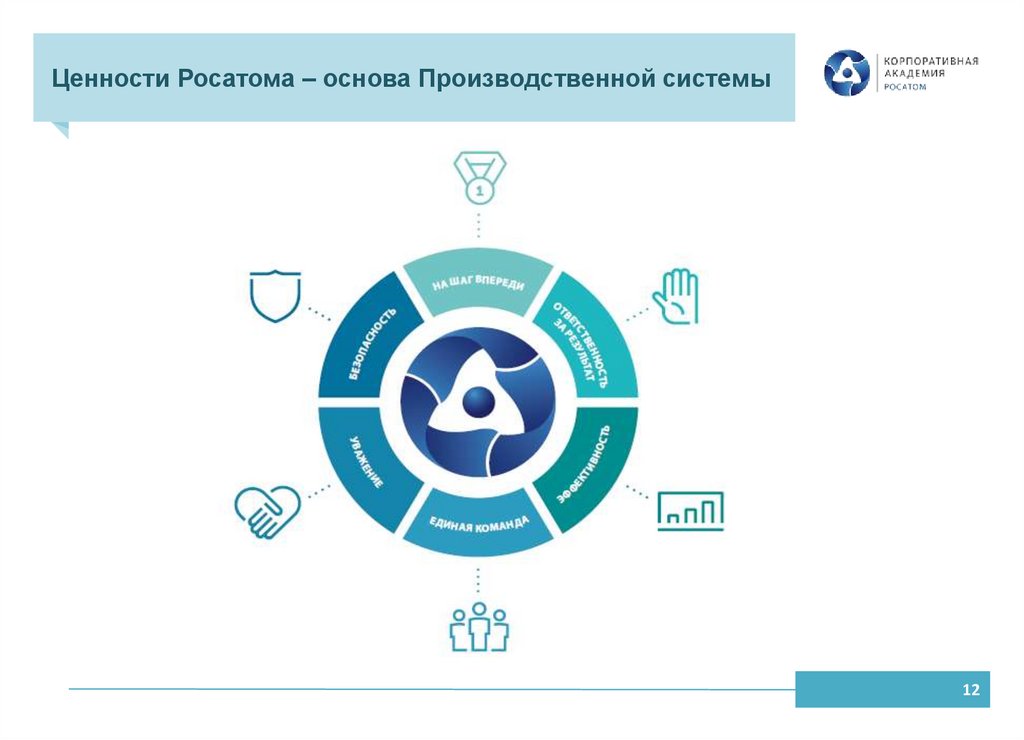

12.

Ценности Росатома – основа Производственной системы12

13.

Деловая игра. Что такое ФГУП «Атомштепсель»?Компания ФГУП «Атомштепсель» занимается

производством штепсельных вилок

Цель ФГУП «Атомштепсель»: стать лидером на

российском рынке по производству штепсельных

вилок

13

14.

Деловая игра. Задачи на игру1. Построить эффективный производственный

процесс, ориентированный на заказчика

2. Организовать логистику в процессе

3. Осуществить поставку готовой продукции заказчику

в полном объеме, в срок и надлежащего

качества

14

15.

Деловая игра. Правила 1-го раунда1. Три раунда деловой игры, каждый

продолжительностью 10 минут

2. Передавать заготовки в 1-м раунде деловой

игры следует строго по 5 штук

3. Важно! Соблюдайте технику безопасности при

работе с ручным инструментом

15

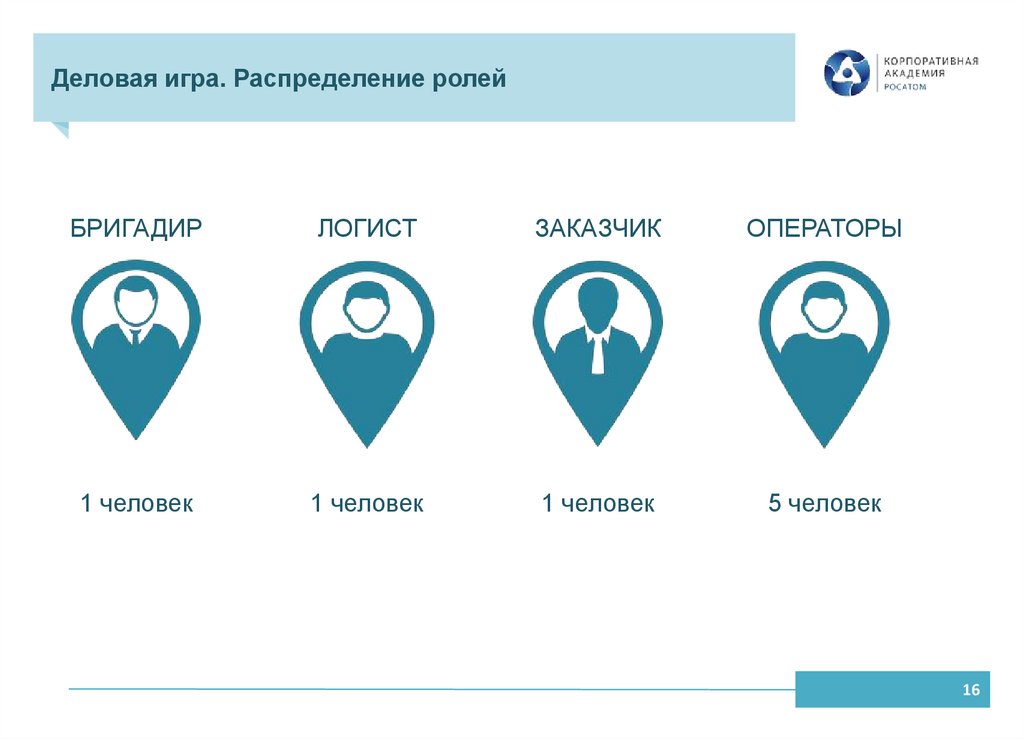

16.

Деловая игра. Распределение ролейБРИГАДИР

ЛОГИСТ

ЗАКАЗЧИК

ОПЕРАТОРЫ

1 человек

1 человек

1 человек

5 человек

16

17.

Зоны ответственности участниковБригадир: координирует работу сотрудников, управляет

процессом, проводит хронометраж операций

Логист: осуществляет доставку деталей операторам и

готовой продукции Заказчику

Заказчик: осуществляет приемку выполненных работ

и контроль качества

17

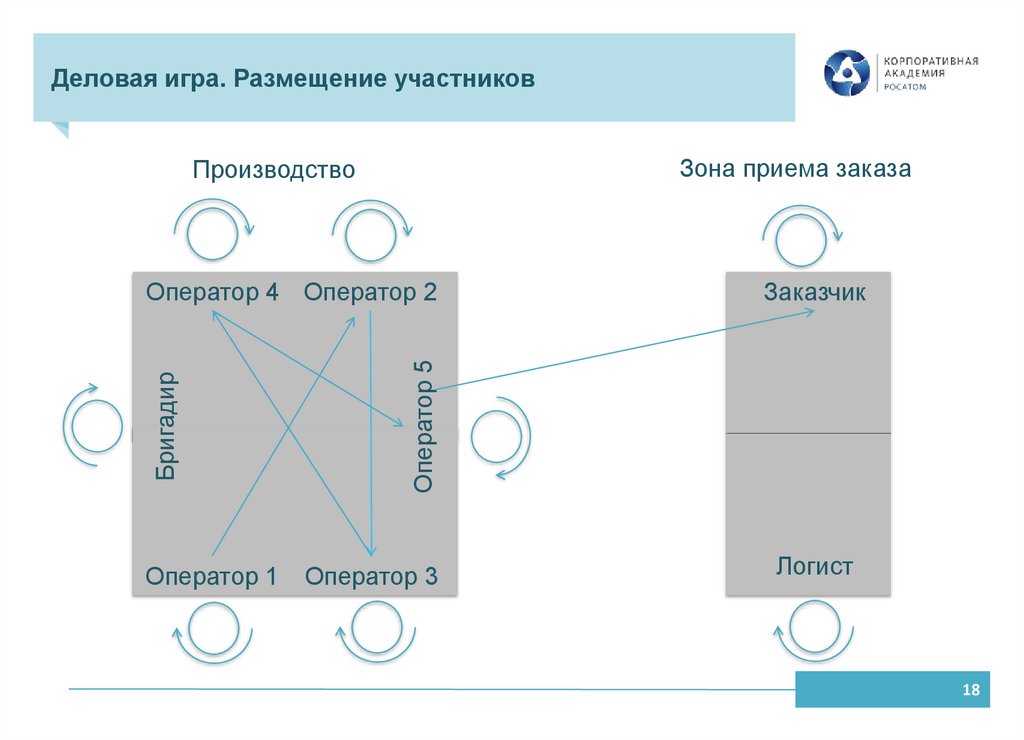

18.

Деловая игра. Размещение участниковЗона приема заказа

Производство

Оператор 1

Заказчик

Оператор 5

Бригадир

Оператор 4 Оператор 2

Оператор 3

Логист

18

19.

Деловая игра. Пробная сборка изделия1. Изучите инструкции к ролям

2. Проведите пробную сборку

штепсельной вилки

Работа в командах

– 5 минут

19

20.

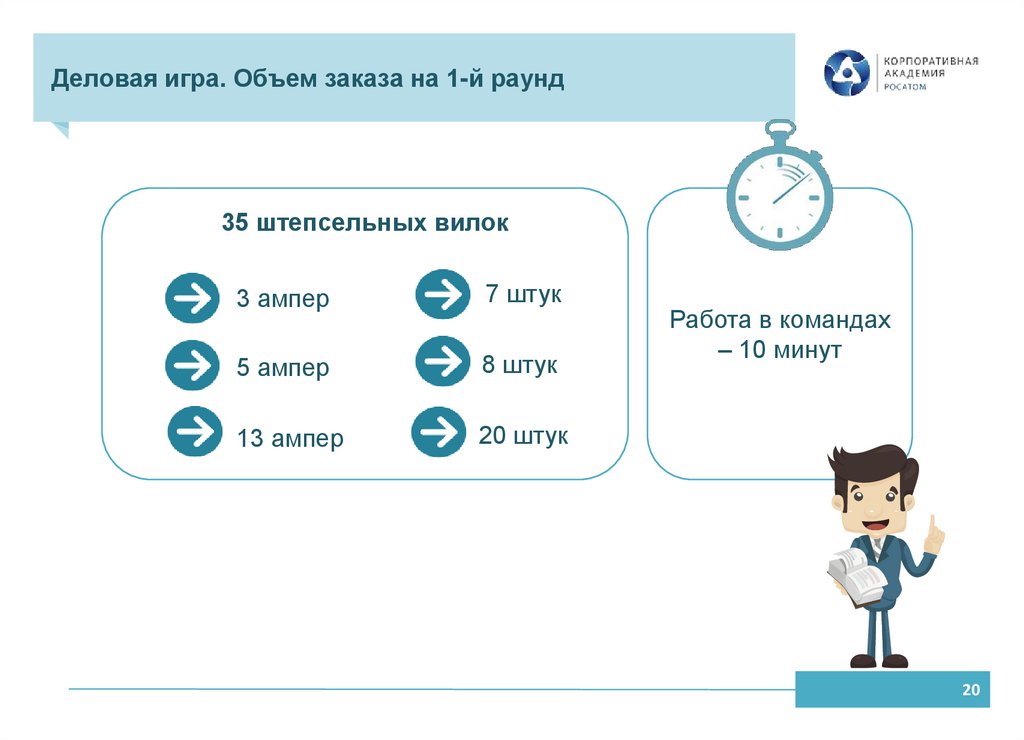

Деловая игра. Объем заказа на 1-й раунд35 штепсельных вилок

3 ампер

7 штук

5 ампер

8 штук

13 ампер

20 штук

Работа в командах

– 10 минут

20

21.

Деловая игра. Анализ результатов 1-го раундаОбщее количество изделий, с браком, без брака?

На чем теряли больше всего времени?

Какие возникали сложности?

21

22.

Кофе-брейк22

23.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

23

24.

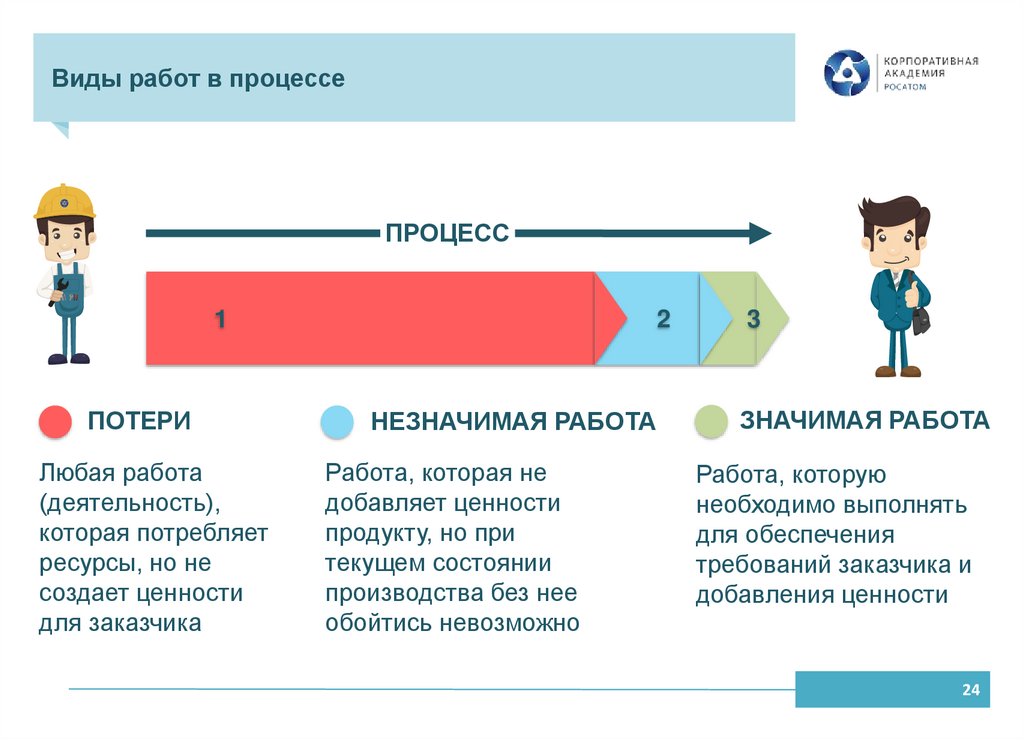

Виды работ в процессеПРОЦЕСС

1

ПОТЕРИ

Любая работа

(деятельность),

которая потребляет

ресурсы, но не

создает ценности

для заказчика

2

НЕЗНАЧИМАЯ РАБОТА

Работа, которая не

добавляет ценности

продукту, но при

текущем состоянии

производства без нее

обойтись невозможно

3

ЗНАЧИМАЯ РАБОТА

Работа, которую

необходимо выполнять

для обеспечения

требований заказчика и

добавления ценности

24

25.

Виды потерьПотери – любая работа (деятельность), которая потребляет ресурсы,

но не создает ценности для заказчика

Ценность определяется заказчиком как верное и ожидаемое качество,

количество, цена и срок выполнения

25

26.

ПерепроизводствоПроизводство изделий и услуг больше, чем востребовано заказчиком,

отгрузка продукции и оказание услуг раньше установленного срока

• Конечные продукты,

комплектующие, произведённые

в большем количестве, чем

необходимо или раньше

требуемого срока

• Производство большего

количества копий, чем нужно

• Дублирование информации в

разных документах, поручениях

26

27.

Лишние движенияДвижения человека в процессе производственной

деятельности, которые не добавляют ценности

• Поиск необходимых инструментов,

документов

• Перелистывание объемных

документов

• Повороты, наклоны, переходы

27

28.

Ненужная транспортировкаПеремещение изделий сверх минимально необходимого для

организации производства по принципу «точно вовремя»

• Перемещение/перевозка изделий,

комплектующих с места на место

• Передача документов вручную

• Перекладывание ТМЦ/документов

28

29.

Излишние запасыХранение большего объема запасов, чем необходимо для

работы по принципу «точно вовремя»

• Излишние межоперационные запасы

• Залежи канцтоваров, бумаги

• Хранение неиспользуемых документов

29

30.

Избыточная обработкаВыполнение работы сверх той, которая требуется заказчику/неэффективное

использование материала в процессе изготовления/ обработки

• Дублирующий контроль изделий

• Избыточные согласования,

утверждения, испытания, проверки

• Наполнение презентаций, отчетов

ненужной заказчику информацией

30

31.

ОжиданиеВремя, которое оборудование либо персонал проводит в бездействии, т. е. не

создавая ценность

• Ожидание завершения работы

оборудования

• Ожидание поставки комплектующих

• Ожидание согласований, проверок,

решений, разрешений, информации,

заказов на поставку

• Ожидание опоздавших

31

32.

Переделка/бракПроизводство дефектных деталей, ошибки в документации и их

исправление

• Механические повреждения при

производстве продукции

• Замечания, ошибки после

согласований, проверок, требующие

устранения

32

33.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

33

34.

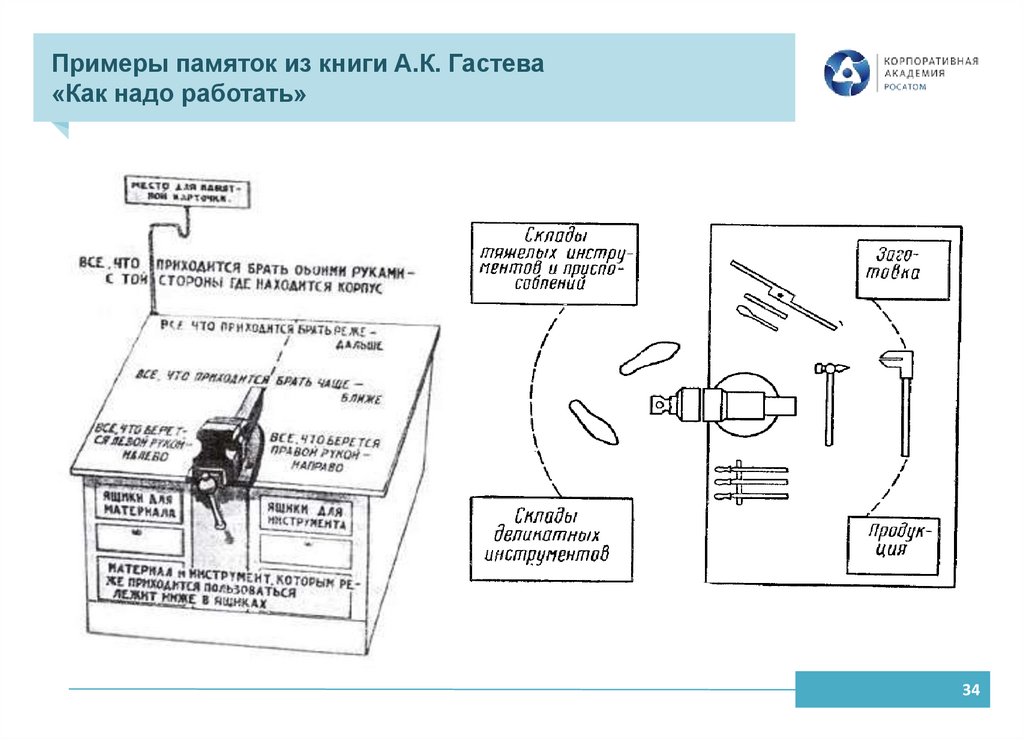

Примеры памяток из книги А.К. Гастева«Как надо работать»

34

35.

Понятие и шаги системы 5С5С — система организации рабочего

пространства, обеспечивающая

безопасное и эффективное выполнение

работ

Шаги системы 5С:

1. Сортировка — удаление ненужного

2. Соблюдение порядка — определение

для каждой вещи своего места

3. Содержание в чистоте —

систематическая уборка, проверка

4. Стандартизация процессов

и операций

5. Совершенствование порядка

и самодисциплина

35

36.

Знакомая ситуация?Состояние рабочих мест на производстве

36

37.

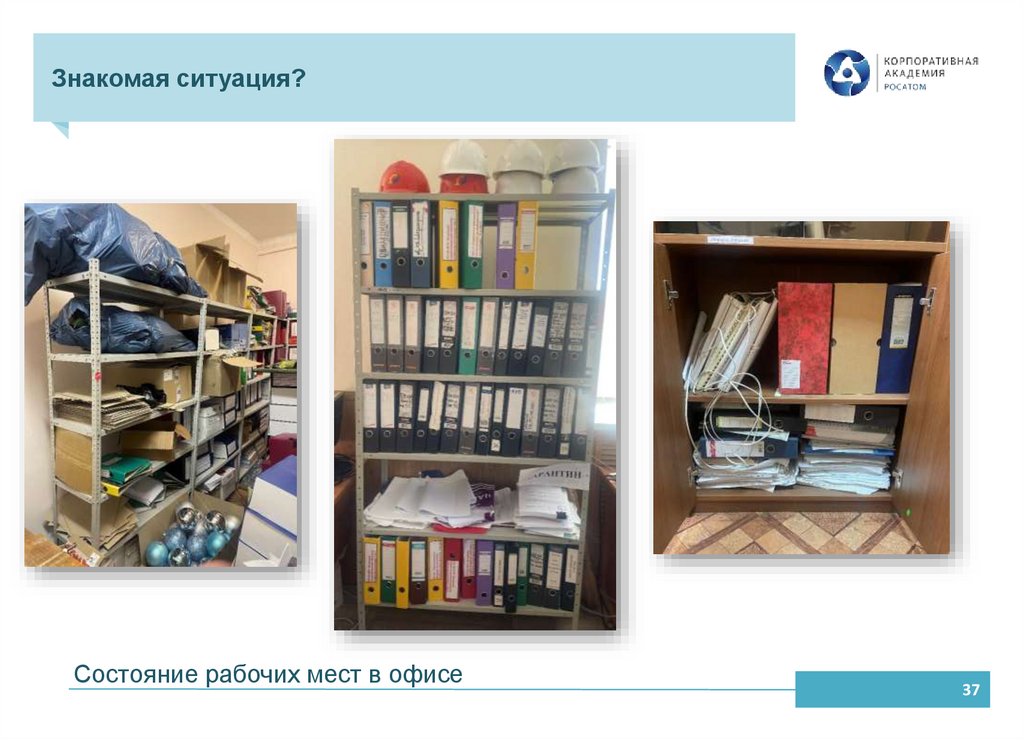

Знакомая ситуация?Состояние рабочих мест в офисе

37

38.

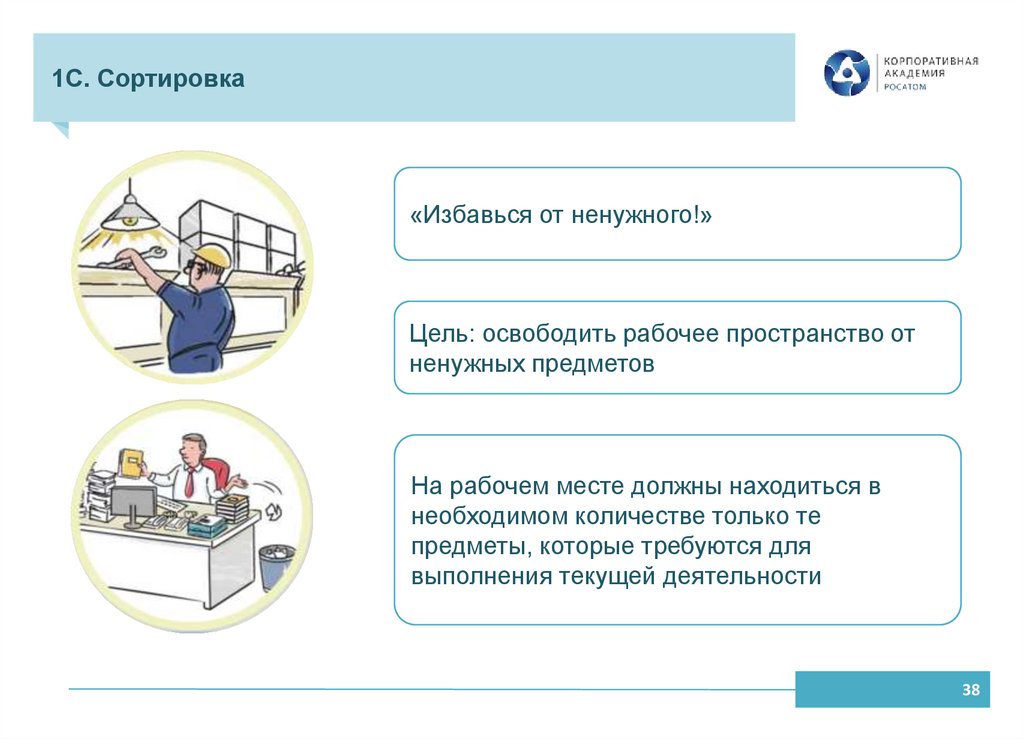

1С. Сортировка«Избавься от ненужного!»

Цель: освободить рабочее пространство от

ненужных предметов

На рабочем месте должны находиться в

необходимом количестве только те

предметы, которые требуются для

выполнения текущей деятельности

38

39.

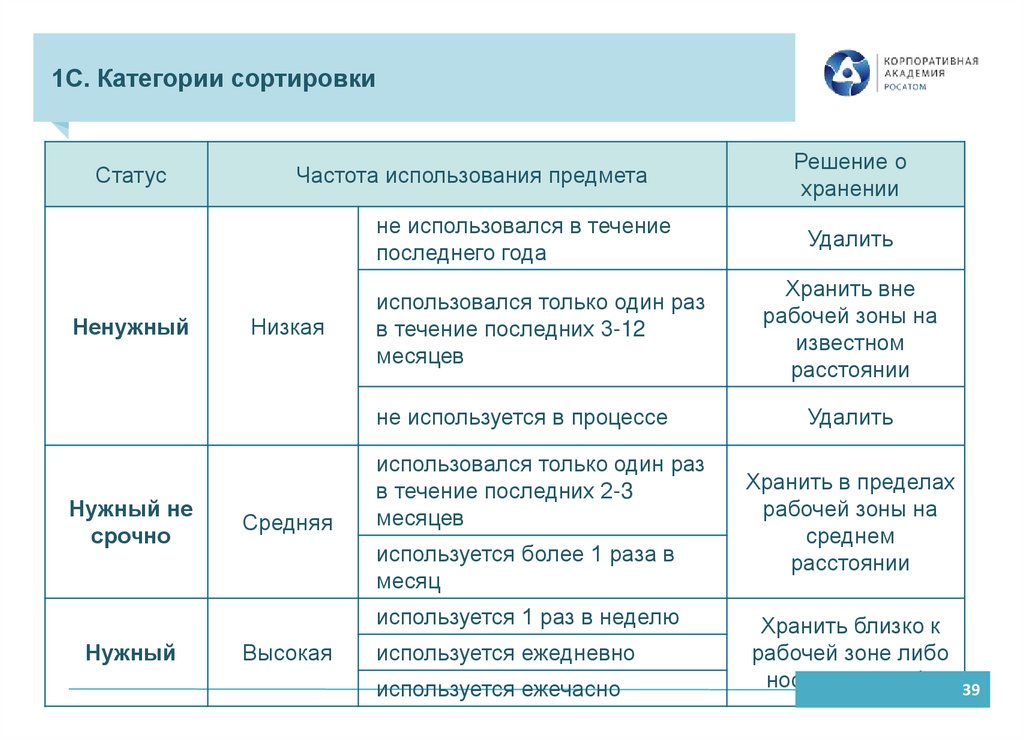

1С. Категории сортировкиСтатус

Частота использования предмета

не использовался в течение

последнего года

Ненужный

Низкая

использовался только один раз

в течение последних 3-12

месяцев

не используется в процессе

Нужный не

срочно

Средняя

использовался только один раз

в течение последних 2-3

месяцев

используется более 1 раза в

месяц

используется 1 раз в неделю

Нужный

Высокая

используется ежедневно

используется ежечасно

Решение о

хранении

Удалить

Хранить вне

рабочей зоны на

известном

расстоянии

Удалить

Хранить в пределах

рабочей зоны на

среднем

расстоянии

Хранить близко к

рабочей зоне либо

носить при себе 39

40.

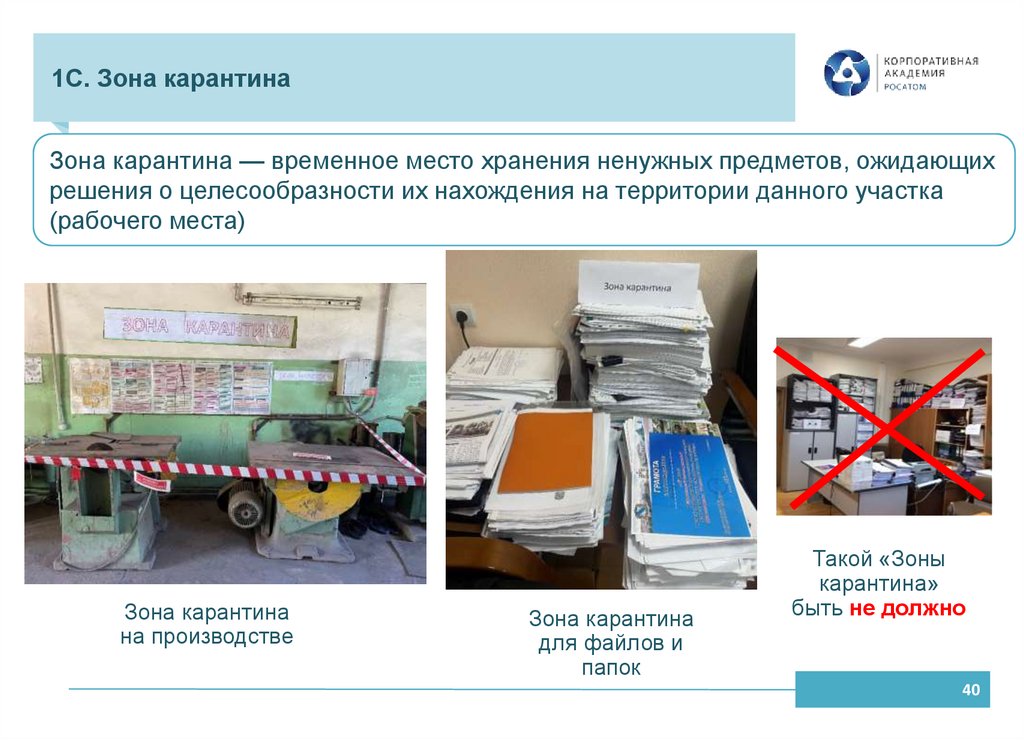

1С. Зона карантинаЗона карантина — временное место хранения ненужных предметов, ожидающих

решения о целесообразности их нахождения на территории данного участка

(рабочего места)

Зона карантина

на производстве

Зона карантина

для файлов и

папок

Такой «Зоны

карантина»

быть не должно

40

41.

1С. Сортировка. Производственное помещениеДо

После

41

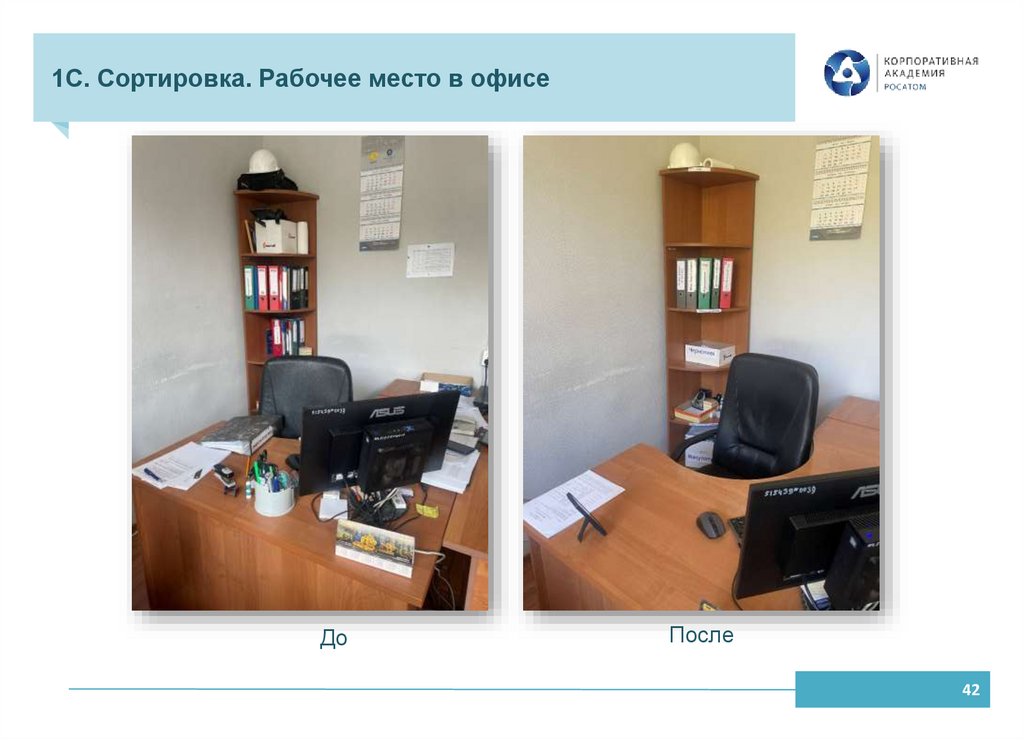

42.

1С. Сортировка. Рабочее место в офисеДо

После

42

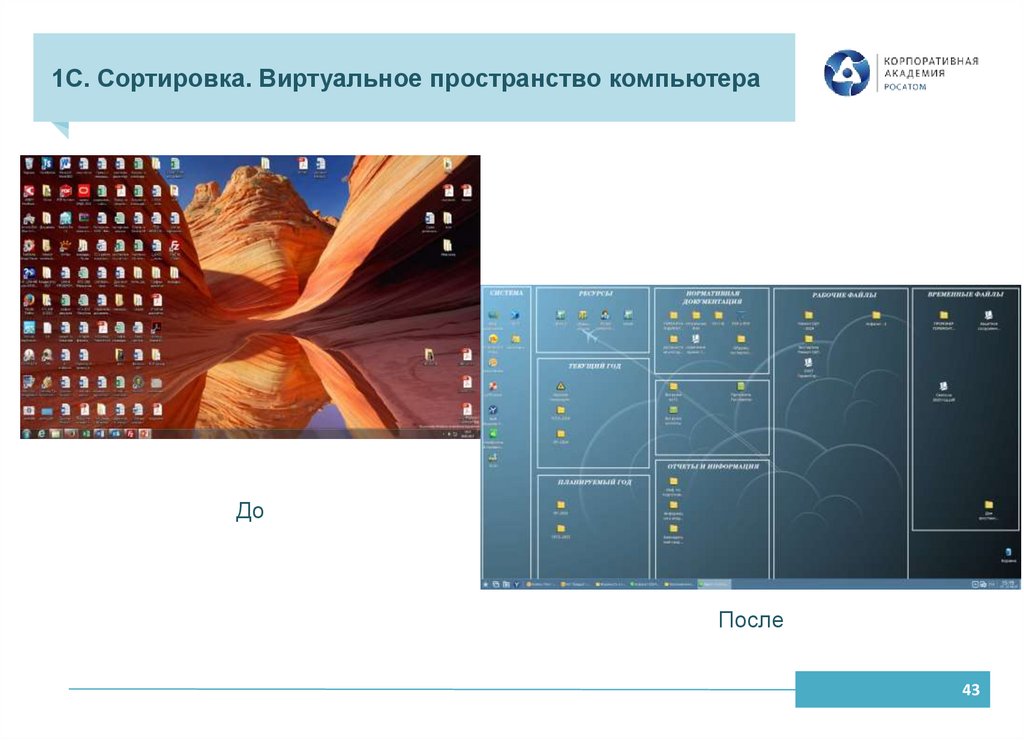

43.

1С. Сортировка. Виртуальное пространство компьютераДо

После

43

44.

2С. Соблюдение порядка«Каждая вещь на своем месте!»

Цель: рационально разместить предметы,

используя средства визуального управления

Рациональное расположение

предусматривает применение средств

визуального управления для

информирования о местонахождении

предметов

44

45.

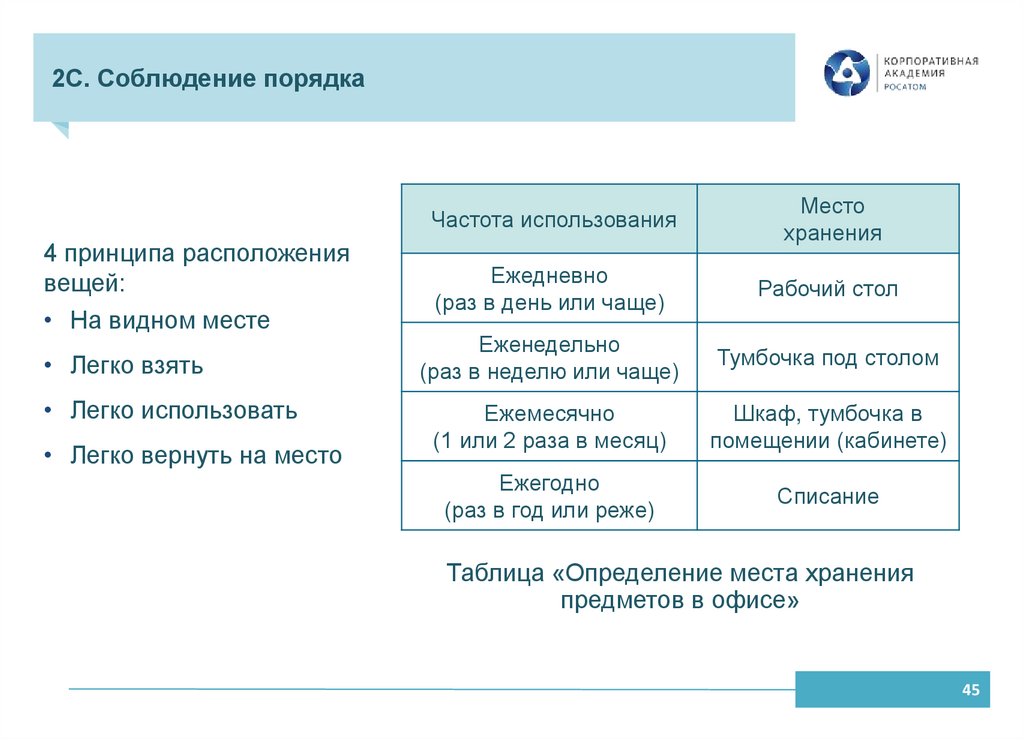

2С. Соблюдение порядка4 принципа расположения

вещей:

• На видном месте

• Легко взять

• Легко использовать

• Легко вернуть на место

Частота использования

Место

хранения

Ежедневно

(раз в день или чаще)

Рабочий стол

Еженедельно

(раз в неделю или чаще)

Тумбочка под столом

Ежемесячно

(1 или 2 раза в месяц)

Шкаф, тумбочка в

помещении (кабинете)

Ежегодно

(раз в год или реже)

Списание

Таблица «Определение места хранения

предметов в офисе»

45

46.

2С. Соблюдение порядка. Примеры в офисе46

47.

2С. Соблюдение порядка на производствеМесто хранения

хоз. инвентаря

Место хранения

ключей

Место хранения

рабочих перчаток

47

48.

2С. Соблюдение порядка. АрхивДо

После

48

49.

3С. Содержание в чистоте«Уборка — значит проверка!»

Цель: содержание рабочих,

производственных и офисных помещений

в полной чистоте, устранение

неисправностей

Уборка — это не только поддержание

порядка и чистоты, но и проверка рабочих

зон и оборудования

49

50.

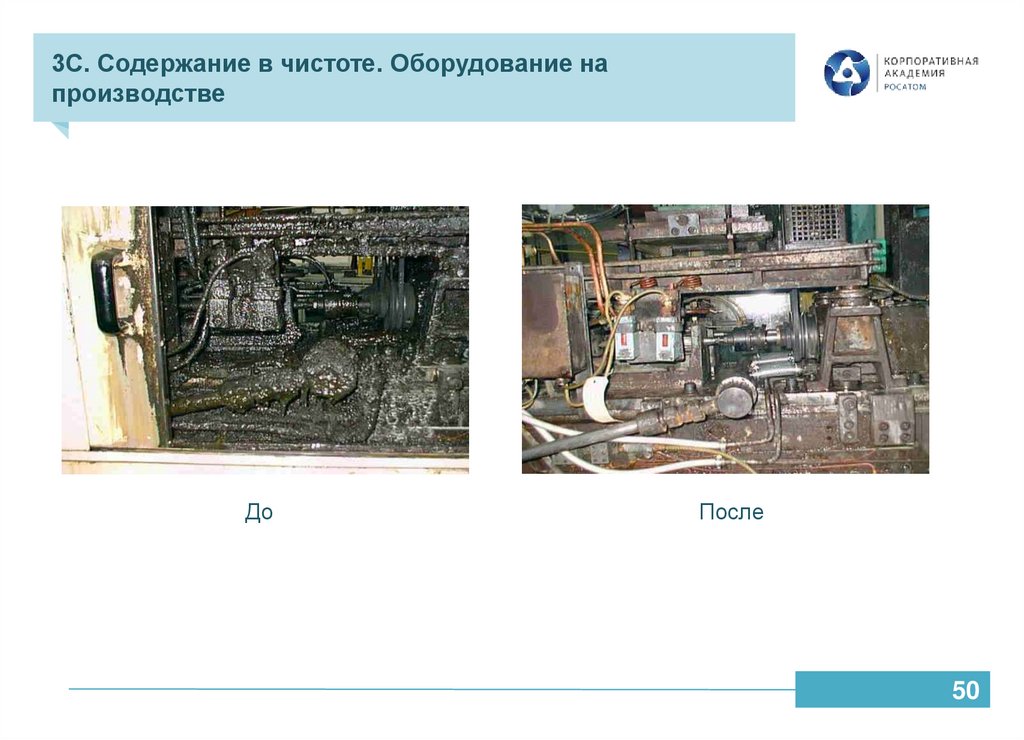

3С. Содержание в чистоте. Оборудование напроизводстве

До

После

50

51.

4С. Стандартизация«Создай стандарт рабочего места, операции!»

Цель: зафиксировать достижения и

предотвратить откат к предыдущей ситуации

Стандартизация — это закрепление процедур

сортировки, рационального расположения

и уборки как ежедневных правил работы

51

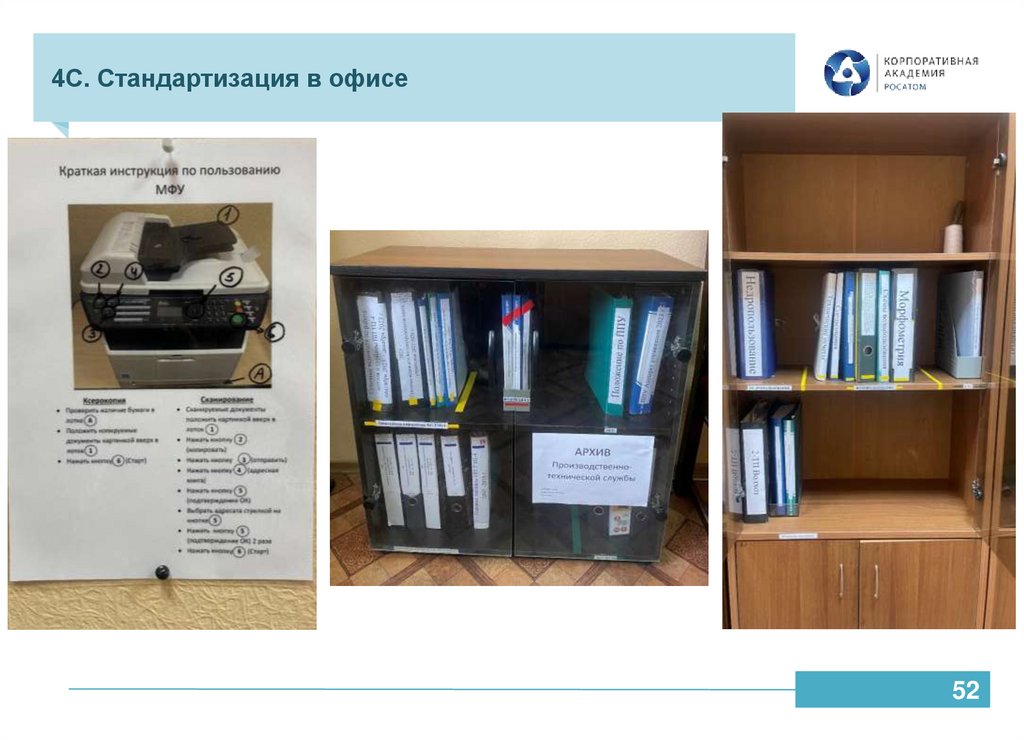

52.

4С. Стандартизация в офисе52

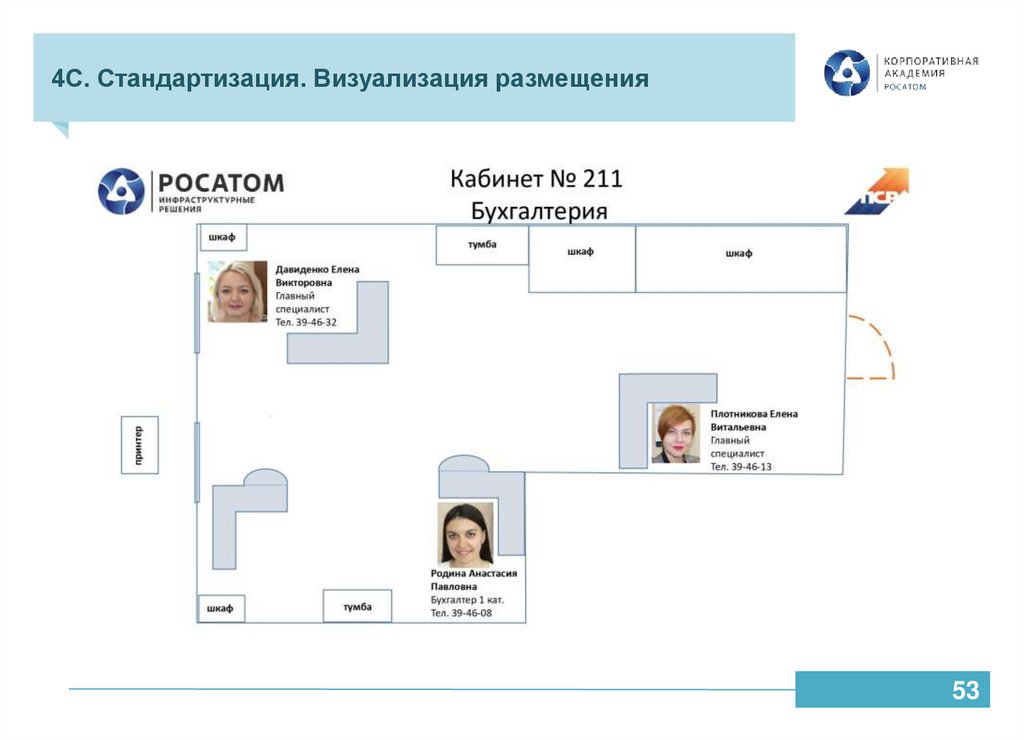

53.

4С. Стандартизация. Визуализация размещения53

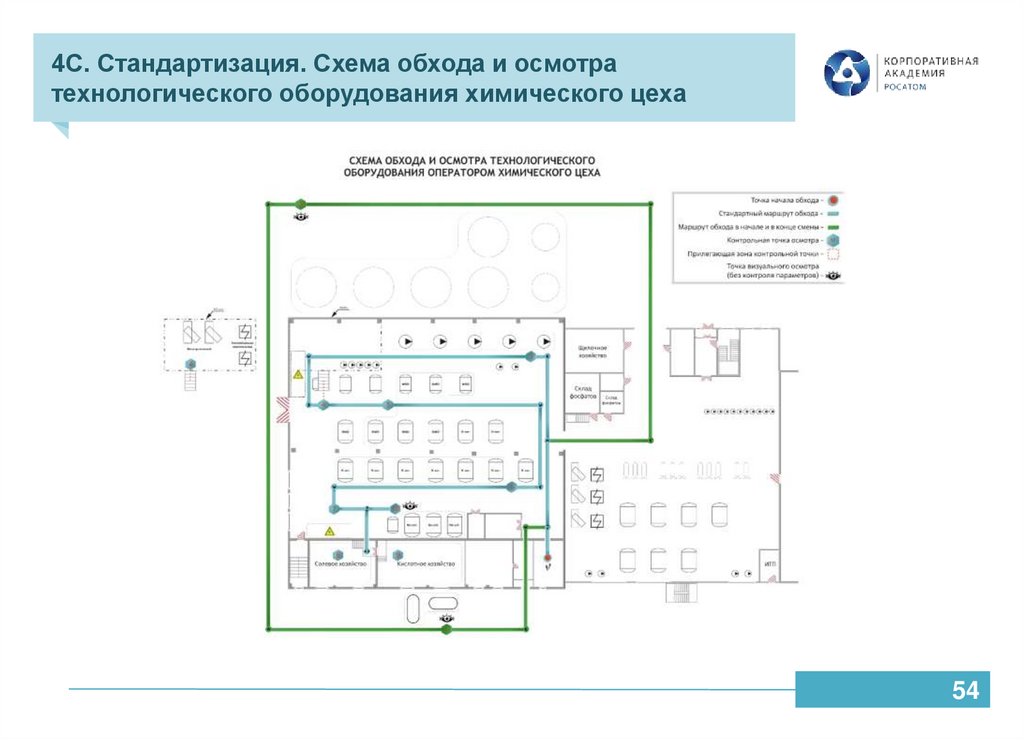

54.

4С. Стандартизация. Схема обхода и осмотратехнологического оборудования химического цеха

54

55.

5С. Совершенствование«Постоянно совершенствуй свое рабочее

место!»

Цель: сделать так, чтобы сотрудники

применяли систему 5С автоматически

Выполнение процедур 5С должно

превратиться в привычку

55

56.

5С. Совершенствование. ПравилаПравила совершенствования:

• Соблюдай дисциплину

• Ежедневно применяй принципы 5С

• Непрерывно проверяй соблюдение стандартов

• Улучшай разработанные стандарты

56

57.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

57

58.

Понятие процессаПроцесс — совокупность последовательных действий, направленных

на достижение определенного результата

Пример процесса «Изготовление патрубка»

Термообработка 3

2

Штамповка

1

Нарезка

Вход

Механообработка 4

Подсборка

5

Сборка

6

Контроль

7

Выход

58

59.

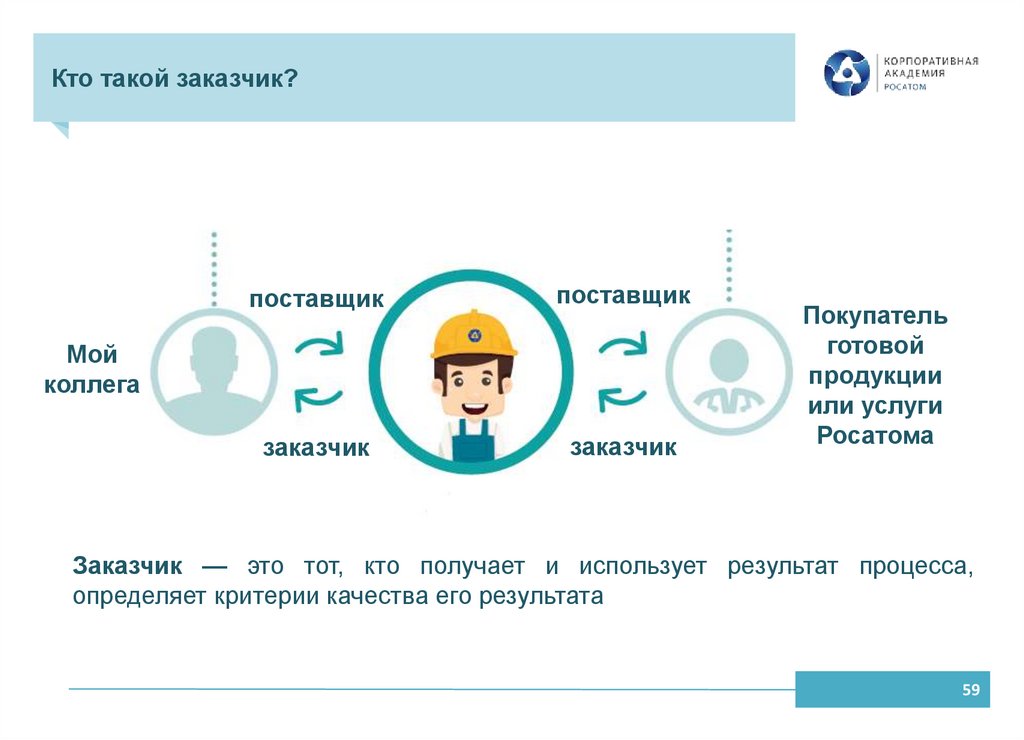

Кто такой заказчик?поставщик

поставщик

заказчик

заказчик

Мой

коллега

Покупатель

готовой

продукции

или услуги

Росатома

Заказчик — это тот, кто получает и использует результат процесса,

определяет критерии качества его результата

59

60.

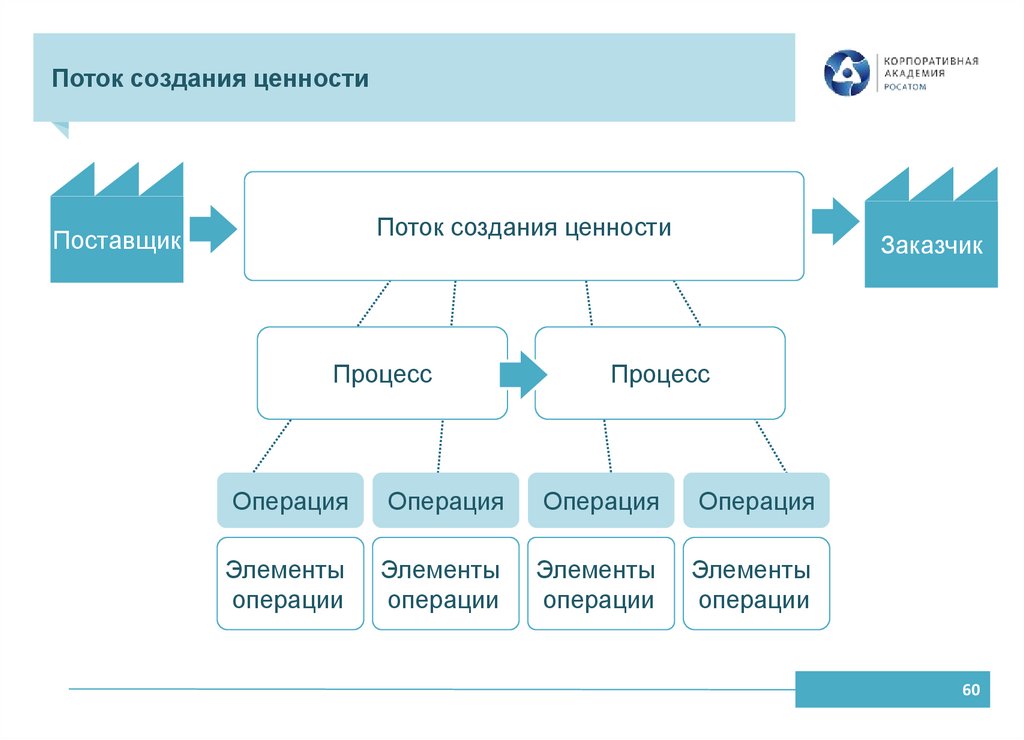

Поток создания ценностиПоток создания ценности

Поставщик

Процесс

Заказчик

Процесс

Операция

Операция

Операция

Операция

Элементы

операции

Элементы

операции

Элементы

операции

Элементы

операции

60

61.

Понятие картированияКартирование — инструмент визуализации и анализа

материального и информационного потоков в процессе создания

ценности от поставщика до заказчика

«Где бы ни существовала

продукция для потребителя, всегда

существует поток создания

ценности.

Задача заключается в наблюдении

за ним…»

Джеймс П. Вумек

61

62.

Картирование. Цели примененияНеобходимо для:

• Выявления потерь и их источников

• Отображения каждого этапа движения

потоков материалов и информации

• Выработки единого понятийного языка

для всех участников процесса

• Принятия правильных управленческих

решений для оптимизации процесса

62

63.

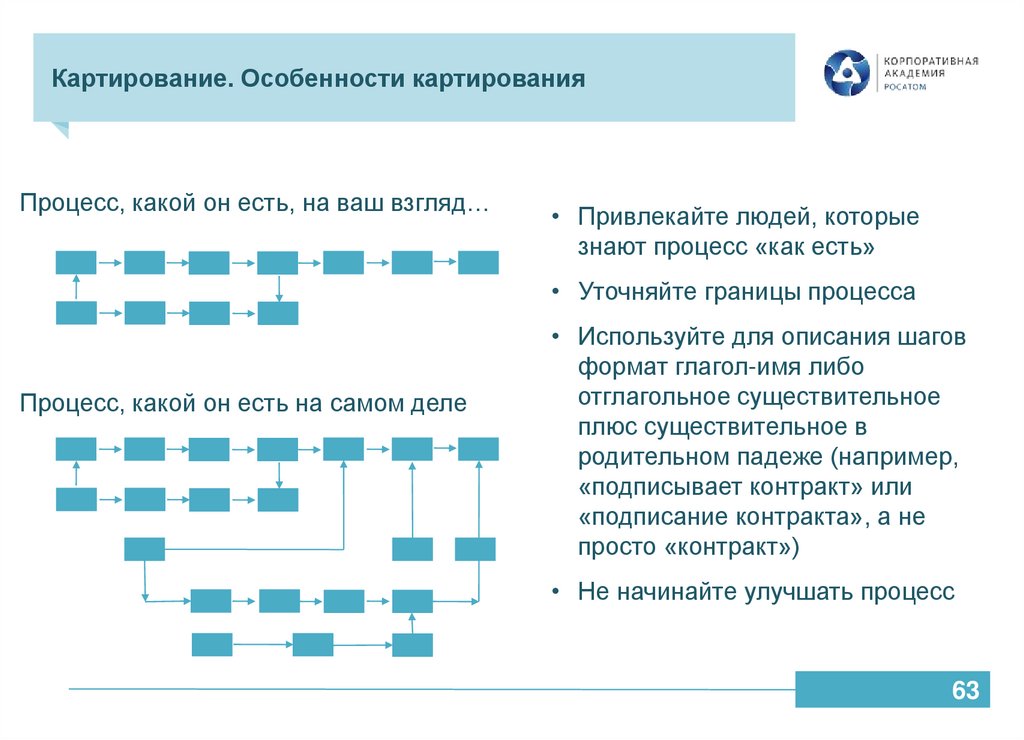

Картирование. Особенности картированияПроцесс, какой он есть, на ваш взгляд…

• Привлекайте людей, которые

знают процесс «как есть»

• Уточняйте границы процесса

Процесс, какой он есть на самом деле

• Используйте для описания шагов

формат глагол-имя либо

отглагольное существительное

плюс существительное в

родительном падеже (например,

«подписывает контракт» или

«подписание контракта», а не

просто «контракт»)

• Не начинайте улучшать процесс

63

64.

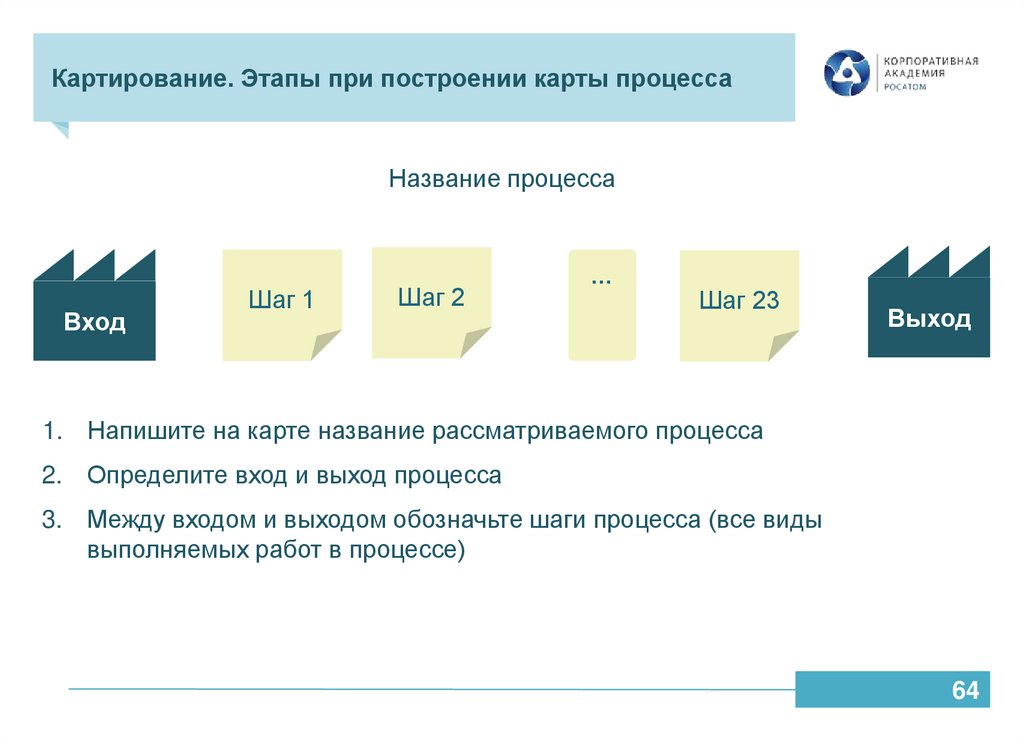

Картирование. Этапы при построении карты процессаНазвание процесса

Вход

Шаг 1

Шаг 2

…

Шаг 23

Выход

1. Напишите на карте название рассматриваемого процесса

2. Определите вход и выход процесса

3. Между входом и выходом обозначьте шаги процесса (все виды

выполняемых работ в процессе)

64

65.

Картирование. Этапы при построении карты процессаНазвание процесса

50 %

Вход

Шаг 1

…

Шаг 2

Шаг 23

Заявка

Выход

15 шт.

4. Нанесите все необходимые обозначения о способах передачи

материалов/информации, очередности поступления в обработку, повторной

обработке, количестве незавершенного производства

5. Добавьте измеримые показатели, необходимые для анализа (ед., шт.,

упаковки, комплекты и т.д.)

65

66.

Картирование. Этапы при построении карты процессаНазвание процесса

50 %

Вход

Шаг 1

…

Шаг 2

Шаг 23

Заявка

Выход

15 шт.

60

мин

30

мин

10

мин

…

45

мин

Время протекания процесса

6. На временную шкалу нанесите время каждого шага и время ожидания

между шагами, определите общее время протекания процесса

7. Определите, к какой работе относится каждый этап: значимая, незначимая

работа или потери

8. Обозначьте выявленные проблемы

66

67.

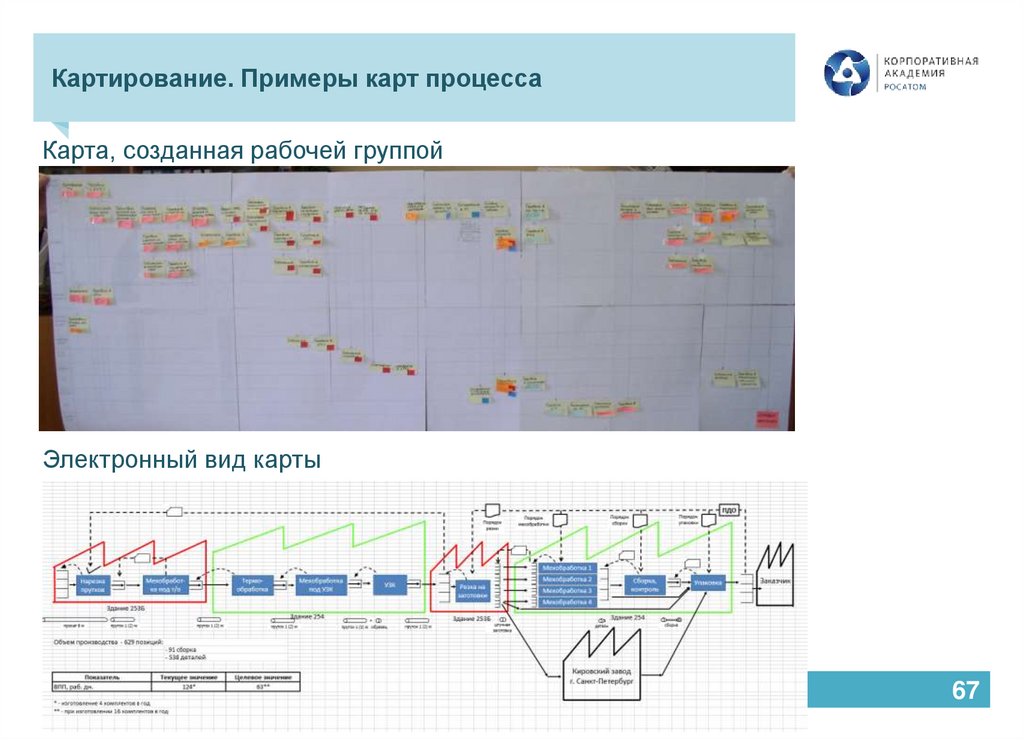

Картирование. Примеры карт процессаКарта, созданная рабочей группой

Электронный вид карты

67

68.

Практическое задание № 3 «Построение карты процессатекущего состояния»

1. Проведите анализ процесса сборки

штепсельных вилок

2. Представьте графически на листе

флипчарта с помощью стикеров карту

процесса текущего состояния

Работа в малых

группах – 20 минут

3. Презентуйте результаты работы

68

69.

Обед69

70.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

70

71.

Метод «5 Почему»• Позволяет углубиться в проблему и

найти ее коренную причину

• Требует

достаточного

информации

для

построения цепочки

количества

правильного

• Требует осторожности и вдумчивости

при ответе на каждое «Почему?»,

чтобы не уйти за границы зоны влияния

Сакичи

Тойода

• Требует

постоянной

логических связей

проверки

71

72.

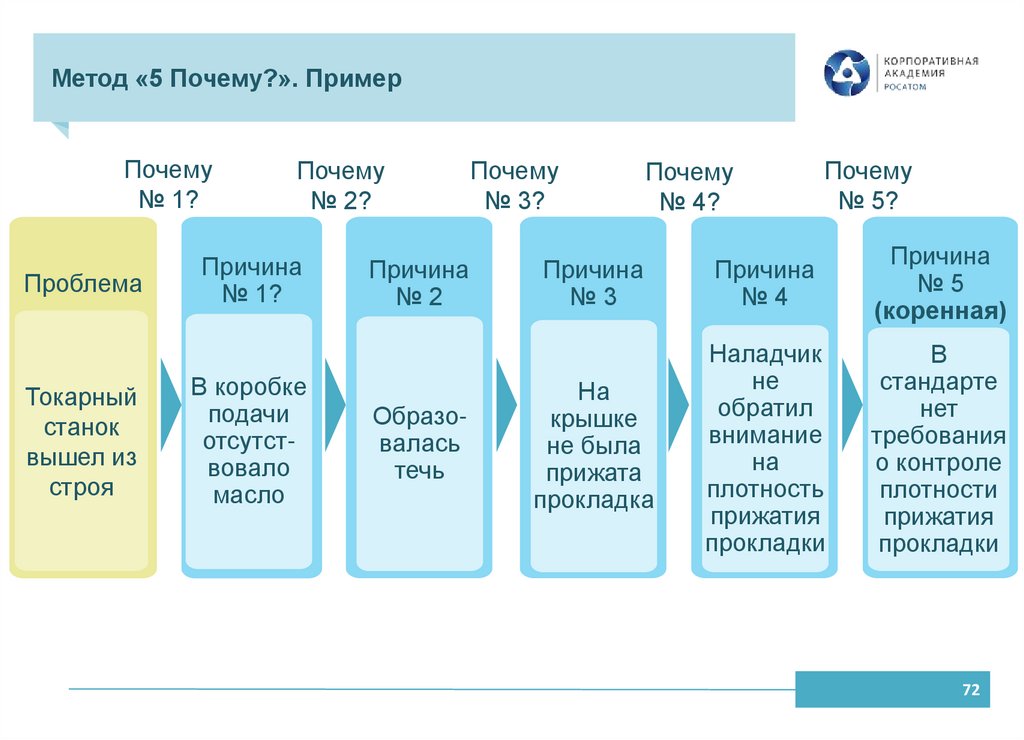

Метод «5 Почему?». ПримерПочему

№ 1?

Проблема

Токарный

станок

вышел из

строя

Почему

№ 2?

Причина

№ 1?

В коробке

подачи

отсутствовало

масло

Причина

№2

Образовалась

течь

Почему

№ 3?

Почему

№ 4?

Почему

№ 5?

Причина

№3

Причина

№4

Причина

№5

(коренная)

На

крышке

не была

прижата

прокладка

Наладчик

не

обратил

внимание

на

плотность

прижатия

прокладки

В

стандарте

нет

требования

о контроле

плотности

прижатия

прокладки

72

73.

Метод «5 Почему?». Причинно-следственная связьТокарный станок

вышел из строя

Почему?

В коробке подачи

отсутствовало масло

Поэтому

Токарный станок

вышел из строя

Почему?

Образовалась течь

Поэтому

73

74.

Практическое задание № 4 «Поиск коренных причинпроблемы с использованием метода «5 Почему?»

1. Определите и зафиксируйте на

флипчарте причины невыполнения

требований заказчика

2. Составьте цепочки поиска коренных

причин этой проблемы с использованием

метода «5 Почему?»

Работа в малых

группах – 10 минут

3. Презентуйте результаты

74

75.

Деловая игра. Подготовка ко 2-му раунду1. Представьте графически на листе

флипчарта с помощью стикеров карту

целевого состояния процесса

2. Выработайте решения по достижению

целевого состояния

Время на

подготовку –

30 мин

3. Реорганизуйте рабочее пространство

4. Представьте результаты

75

76.

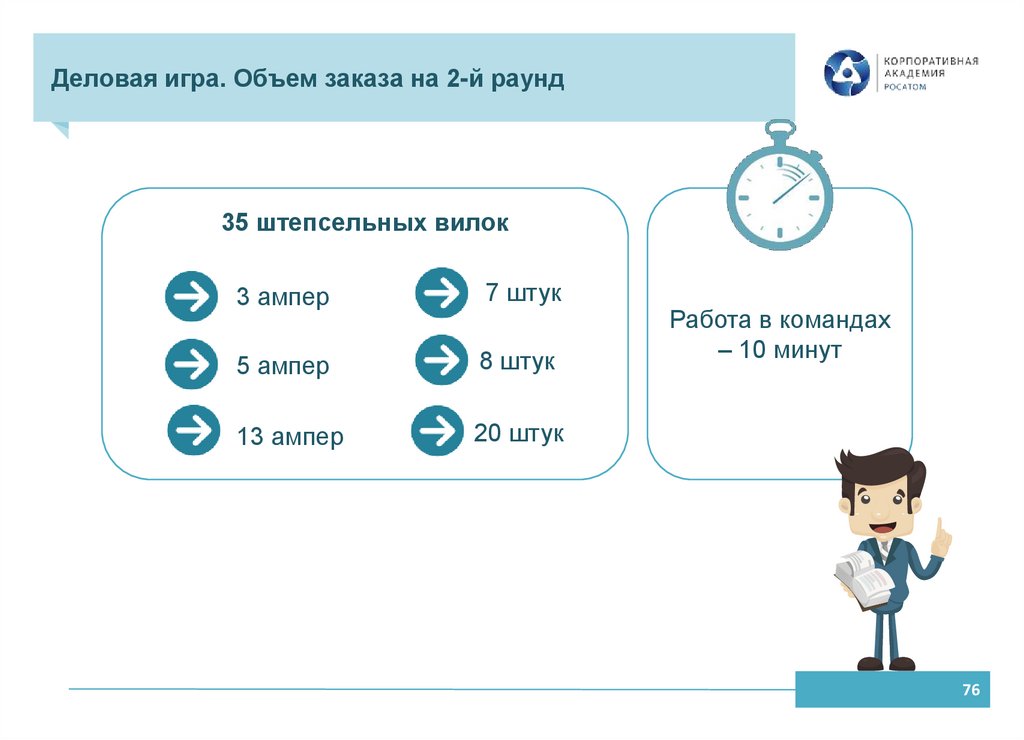

Деловая игра. Объем заказа на 2-й раунд35 штепсельных вилок

3 ампер

7 штук

5 ампер

8 штук

13 ампер

20 штук

Работа в командах

– 10 минут

76

77.

Деловая игра. Анализ результатов 2-го раундаОбщее количество изделий, с браком, без брака?

Как сработали улучшения?

Какова загрузка операторов?

Каковы ожидания заказчика?

77

78.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

78

79.

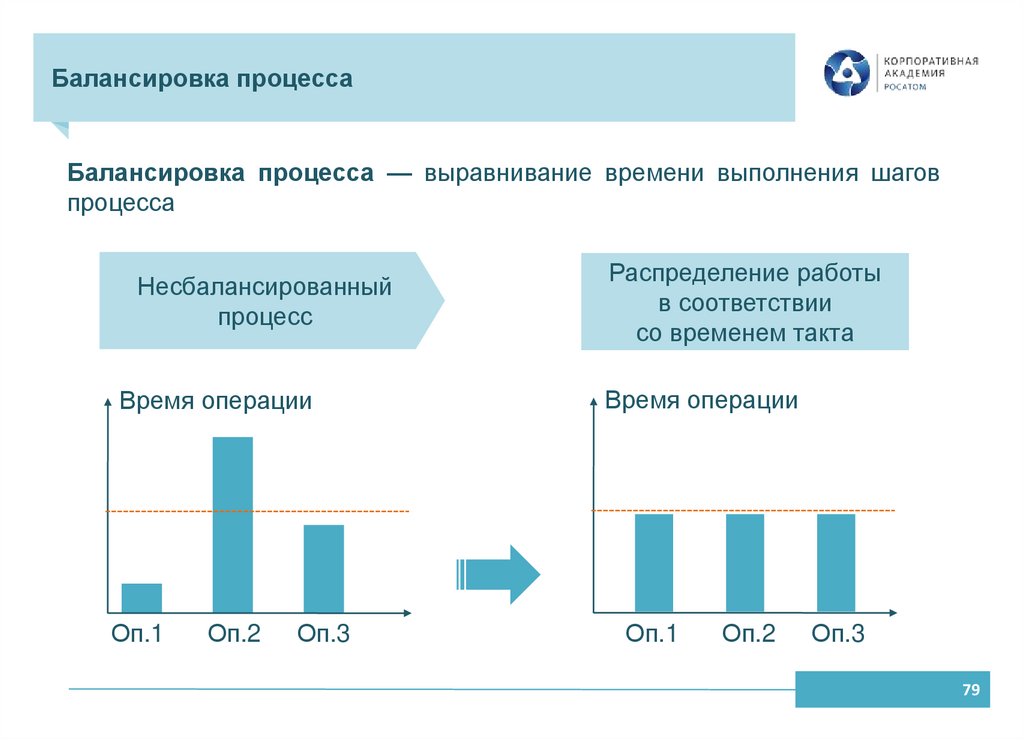

Балансировка процессаБалансировка процесса — выравнивание времени выполнения шагов

процесса

Несбалансированный

процесс

Время операции

Оп.1

Оп.2

Оп.3

Распределение работы

в соответствии

со временем такта

Время операции

Оп.1

Оп.2

Оп.3

79

80.

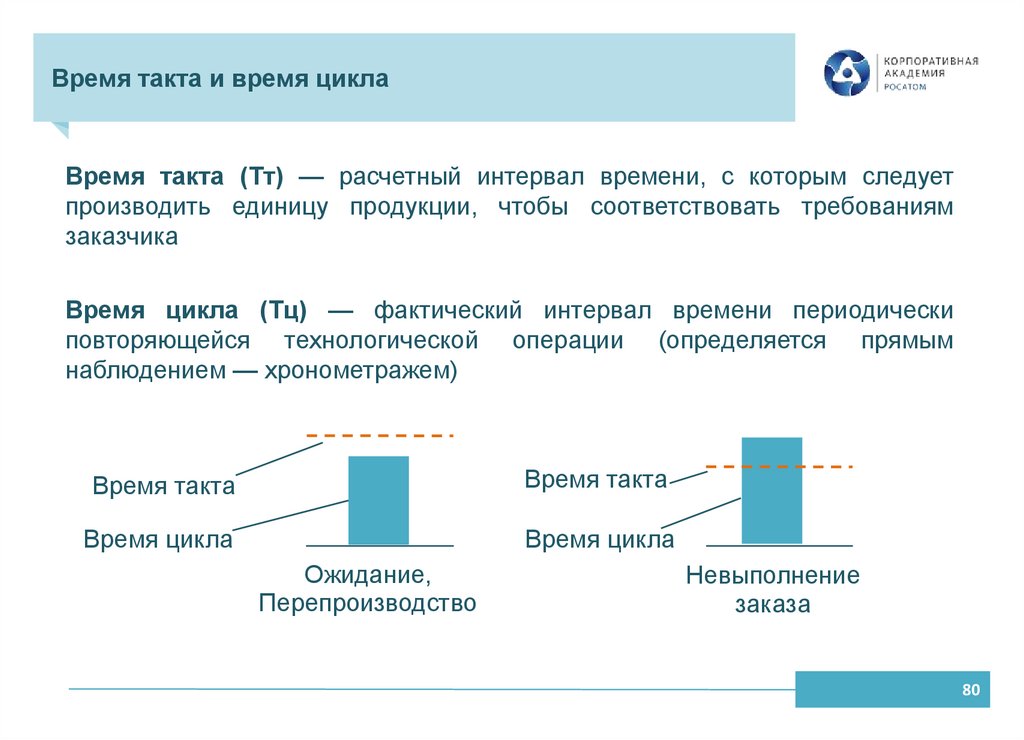

Время такта и время циклаВремя такта (Тт) — расчетный интервал времени, с которым следует

производить единицу продукции, чтобы соответствовать требованиям

заказчика

Время цикла (Тц) — фактический интервал времени периодически

повторяющейся технологической операции (определяется прямым

наблюдением — хронометражем)

Время такта

Время такта

Время цикла

Время цикла

Ожидание,

Перепроизводство

Невыполнение

заказа

80

81.

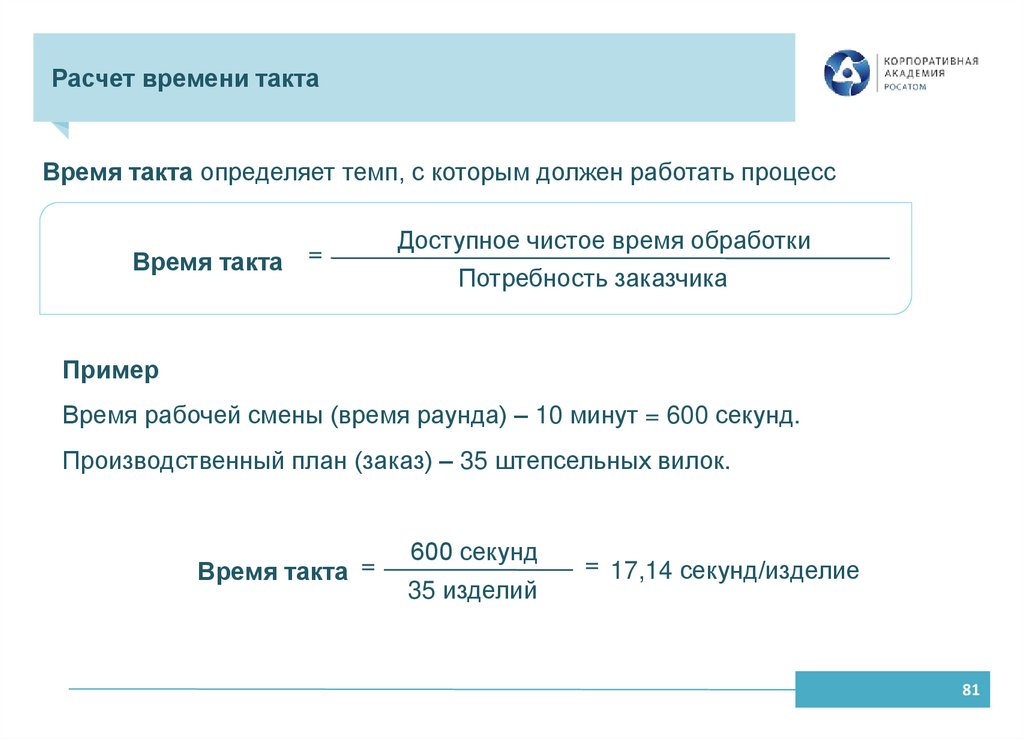

Расчет времени тактаВремя такта определяет темп, с которым должен работать процесс

=

Время такта

Доступное чистое время обработки

Потребность заказчика

Пример

Время рабочей смены (время раунда) – 10 минут = 600 секунд.

Производственный план (заказ) – 35 штепсельных вилок.

35 изделий

=

=

Время такта

600 секунд

17,14 секунд/изделие

81

82.

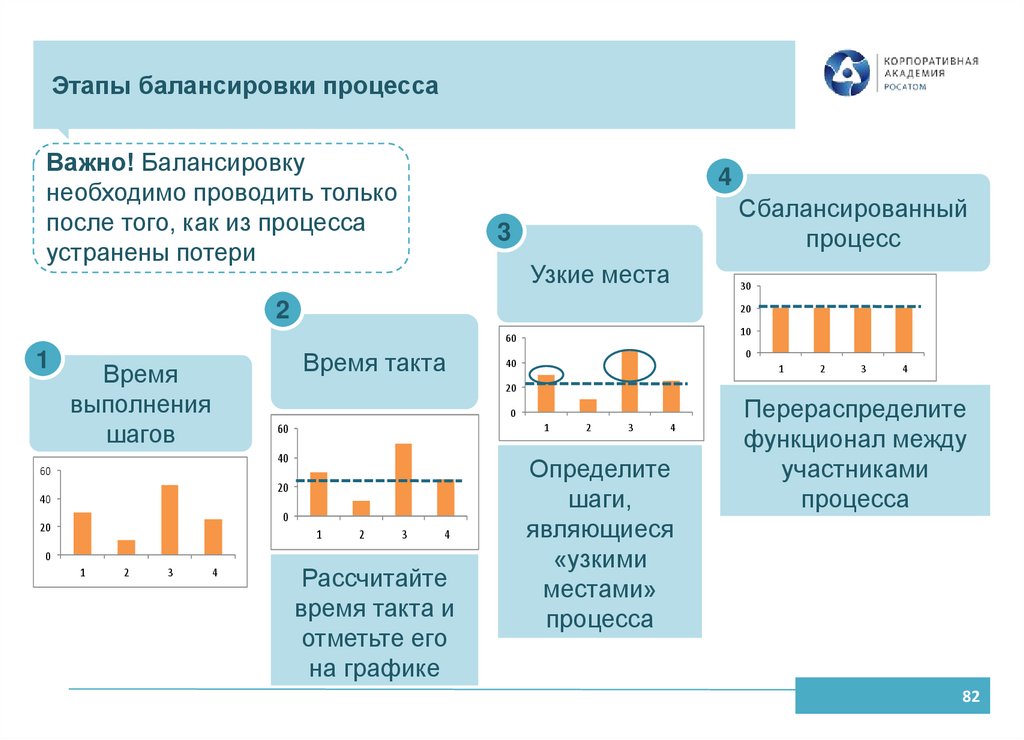

Этапы балансировки процессаВажно! Балансировку

необходимо проводить только

после того, как из процесса

устранены потери

4

Сбалансированный

процесс

3

Узкие места

30

2

20

10

60

1

Время такта

Время

выполнения

шагов

0

1

60

40

20

40

0

20

1

2

3

4

0

2

3

1

2

3

4

20

60

1

0

40

4

Рассчитайте

время такта и

отметьте его

на графике

2

3

4

Определите

шаги,

являющиеся

«узкими

местами»

процесса

Перераспределите

функционал между

участниками

процесса

82

83.

Рекомендации при проведении балансировки процесса1

Исключите потери ДО момента проведения балансировки

2

Перераспределите шаги процесса между участниками процесса

3

Перераспределите объемы работ между шагами процесса

4

Введите параллельное исполнение шагов процесса (при

необходимости)

5

При перераспределении работ не забудьте об обучении сотрудников

83

84.

СодержаниеПонятие и принципы ПСР

Виды потерь

Система 5С

Поток создания ценности. Картирование

Метод «5 Почему?»

Балансировка процесса

Поток единичных изделий

84

85.

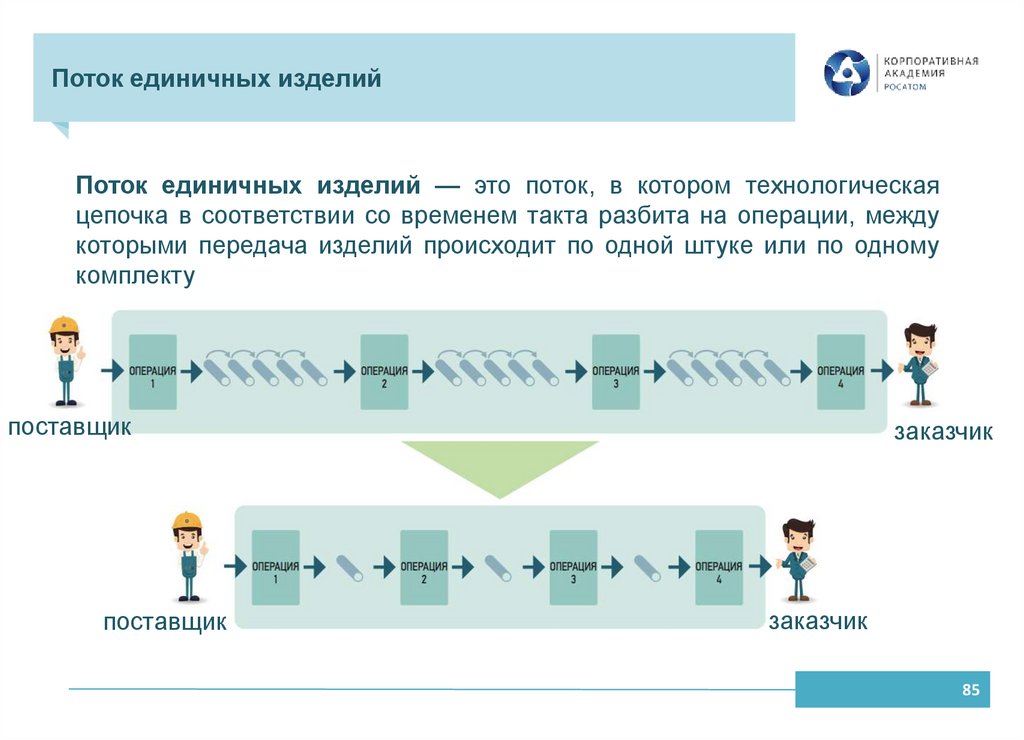

Поток единичных изделийПоток единичных изделий — это поток, в котором технологическая

цепочка в соответствии со временем такта разбита на операции, между

которыми передача изделий происходит по одной штуке или по одному

комплекту

поставщик

поставщик

заказчик

заказчик

85

86.

Кофе-брейк86

87.

Деловая игра. Подготовка к 3-му раунду1. Подумайте, каким образом вы можете

повысить удовлетворенность

заказчика?

2. Выработайте предложения по

повышению эффективности процесса

3. Проведите балансировку процесса

4. Реорганизуйте рабочее пространство

5. Презентуйте результаты

Время на

подготовку –

30 мин

87

88.

Деловая игра. Объем заказа на 3-й раунд35 штепсельных вилок

3 ампер

7 штук

5 ампер

8 штук

13 ампер

20 штук

Работа в командах

– 10 минут

88

89.

Деловая игра. Анализ результатов 3-го раундаОбщее количество изделий, с браком, без брака?

Как сработали улучшения и как это отразилось на

результате?

Что еще можно улучшить в производственном

процессе?

89

management

management