Similar presentations:

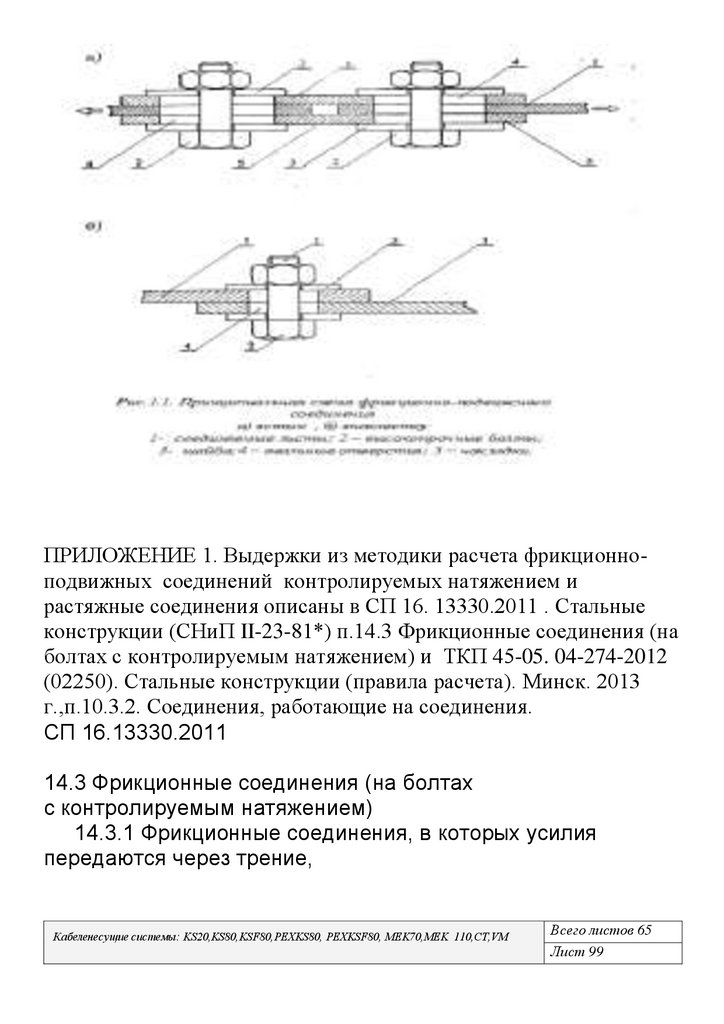

ПКТИ - Строй-ТЕСТ

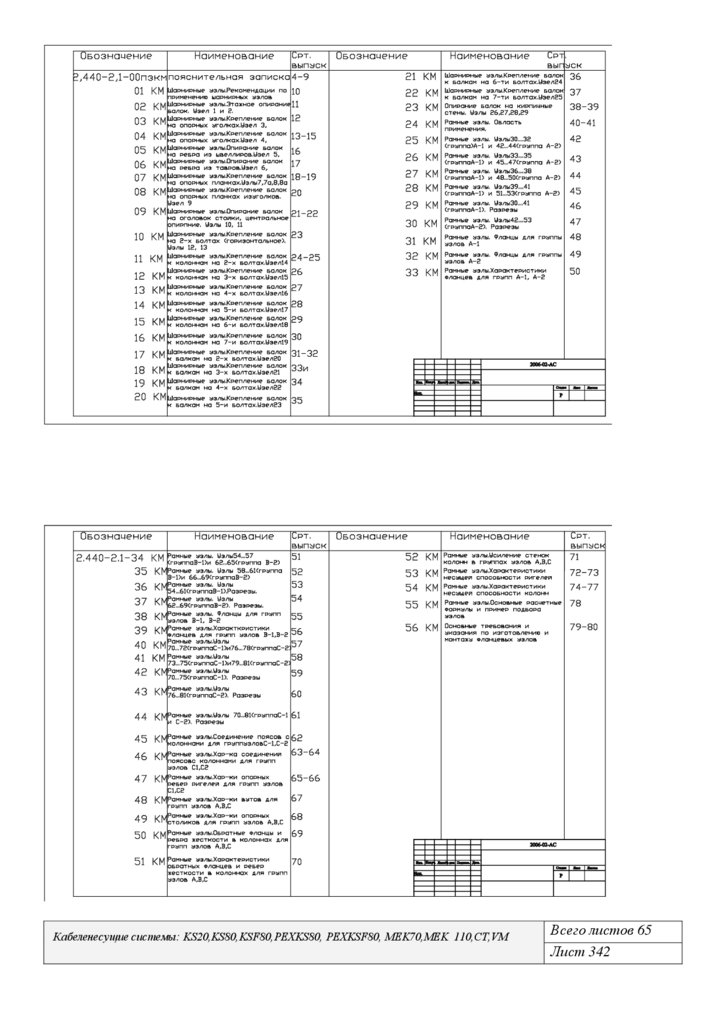

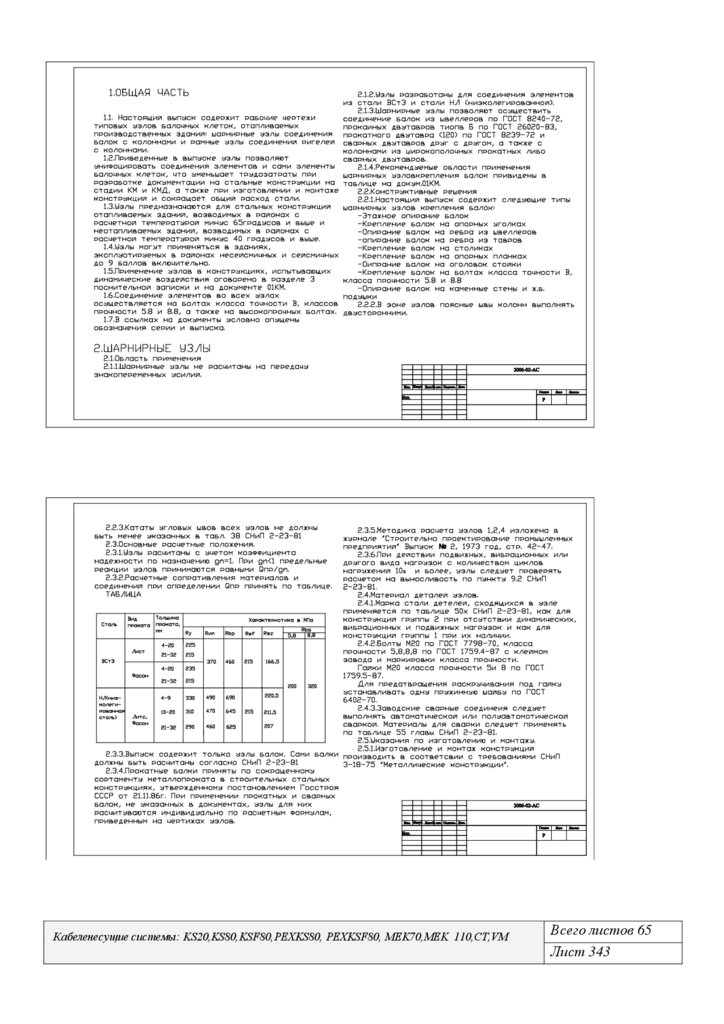

1.

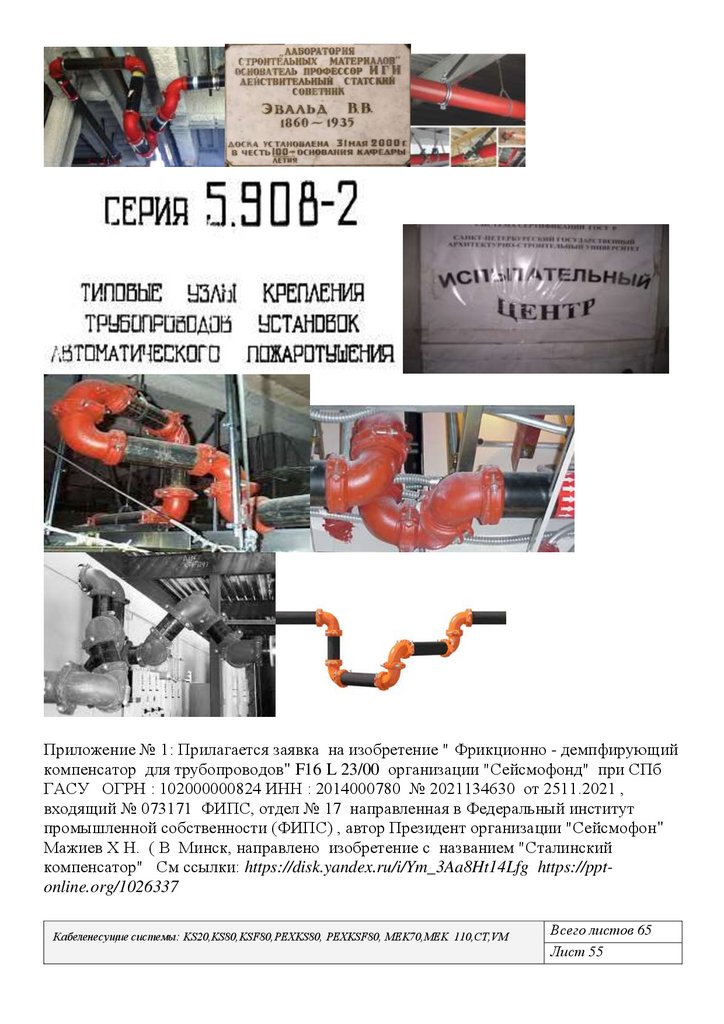

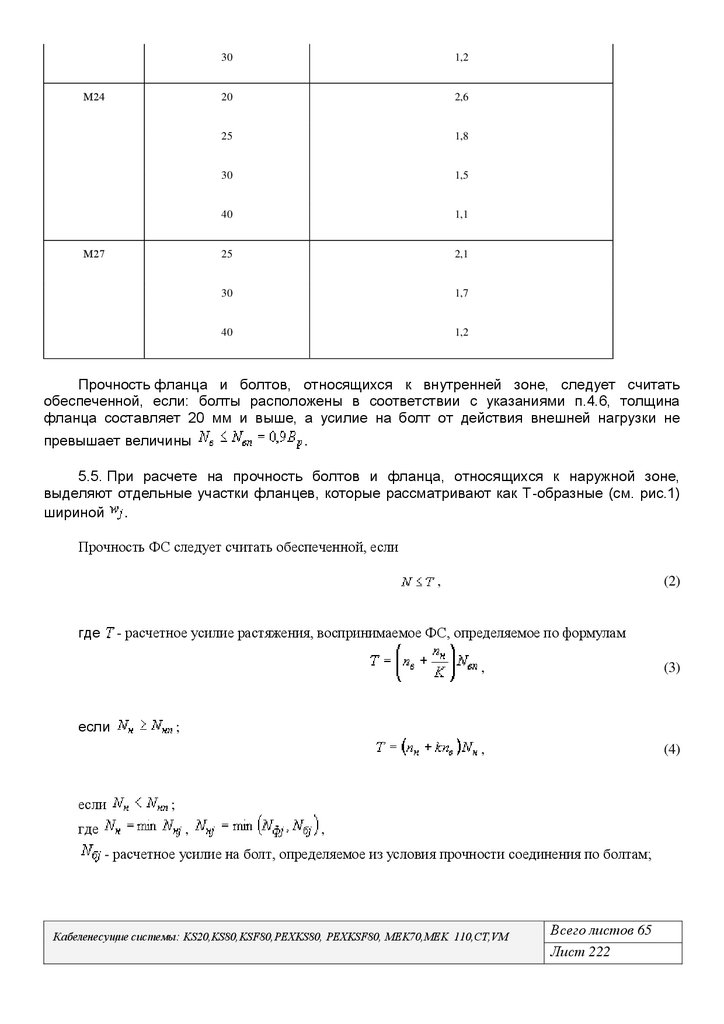

Испытательного центра СПбГАСУ, аккредитован Федеральной службой по аккредитации (аттестат№ RA.RU.21СТ39, выд. 27.05.2015), организация"Сейсмофонд" при СПб ГАСУ ОГРН: 1022000000824

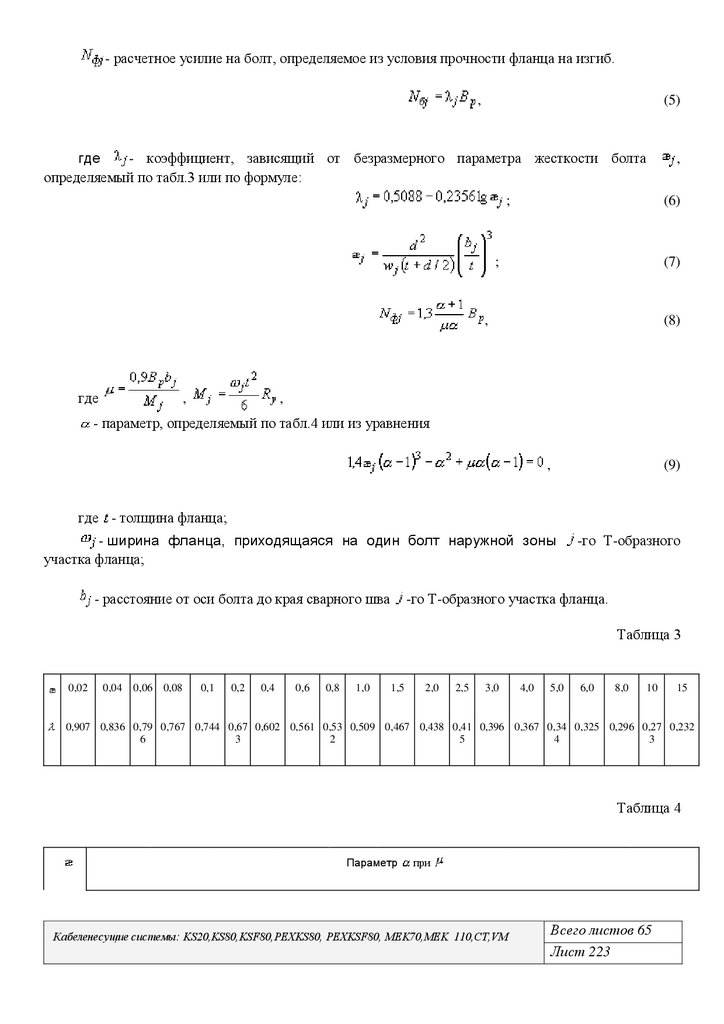

ФГБОУ СПб ГАСУ № RA.RU.21СТ39 от 27.05.2015, 190005, СПб, 2-я

Красноармейская ул.,д. 4, ИЦ «ПКТИ - Строй-ТЕСТ», «Сейсмофонд»

при СПб ГАСУ ИНН: 2014000780 [email protected]

[email protected] (951) 644-16-48, (994) 434-44-70, (812) 694-78-10

ООО «МЕКА» ИНН 7802719681. Адрес: 194292, г. Санкт-Петербург, ул.

Домостроительная, д. 16. Телефон 8 (812) 3 133144, факс 8 (812) 3133145.

Всего : 64 стр

Испытания на соответствие требованиям (тех. регламент , ГОСТ, тех.

условия)1. ГОСТ 56728-2015 Ветровой район – VII, 2. ГОСТ Р ИСО 43552016 Снеговой район – VIII, 3. ГОСТ 30546.1-98, ГОСТ 30546.2-98, ГОСТ

30546.3-98 (сейсмостойкость - 9 баллов). (812) 694-78-10, (921) 962-67-78

«УТВЕРЖДАЮ»

Президент «Сейсмофонд» при СПб ГАСУ /Мажиев Х.Н. 23.06.2022

2.

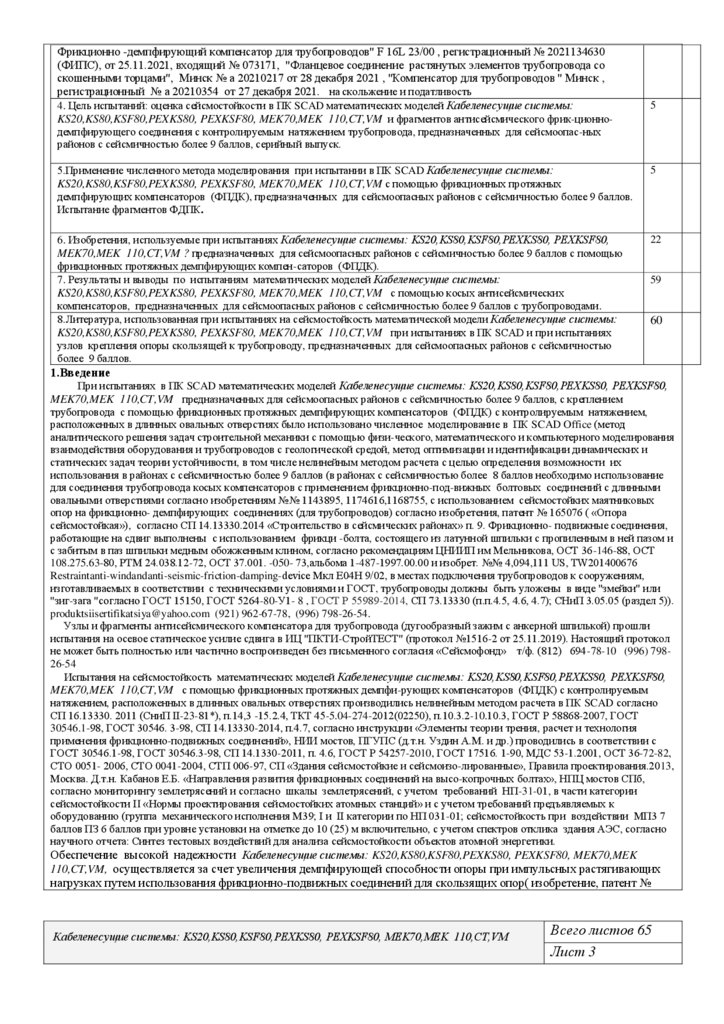

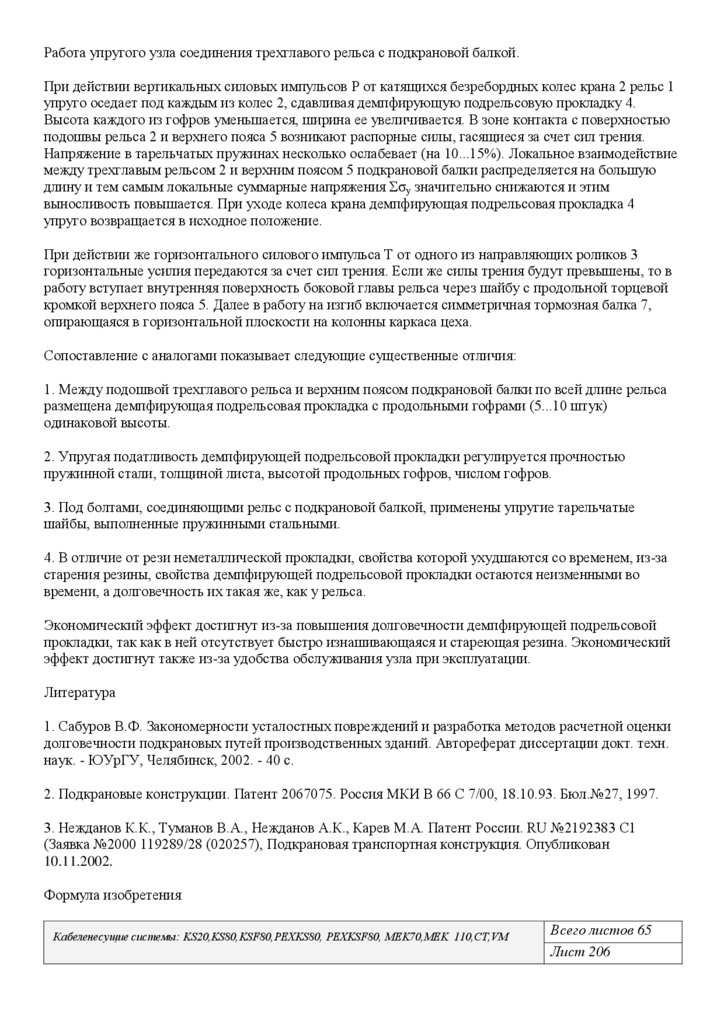

ПРОТОКОЛ № 565 от 16.06.2022оценка сейсмостойкости в ПК SCAD Кабеленесущие системы:KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM выполненные из горячеоцинкованной листовой стали,

оцинкованные методом погружения после изготовления, из нержавеющей стали, и окрашенные РЕХ, крепѐж, аксессуары,

монтажные принадлежности согласно приложению на 3 листах (бланки №№ 0822157, 0822158, 0822159). Серийный

выпуск, предназначенные для сейсмоопасных районов с сейсмичностью до 9 баллов, В районах с сейсмичностью более 9

баллов при динамических, импульсных растягивающих нагрузках для поглощения сейсмической энергии необходимо

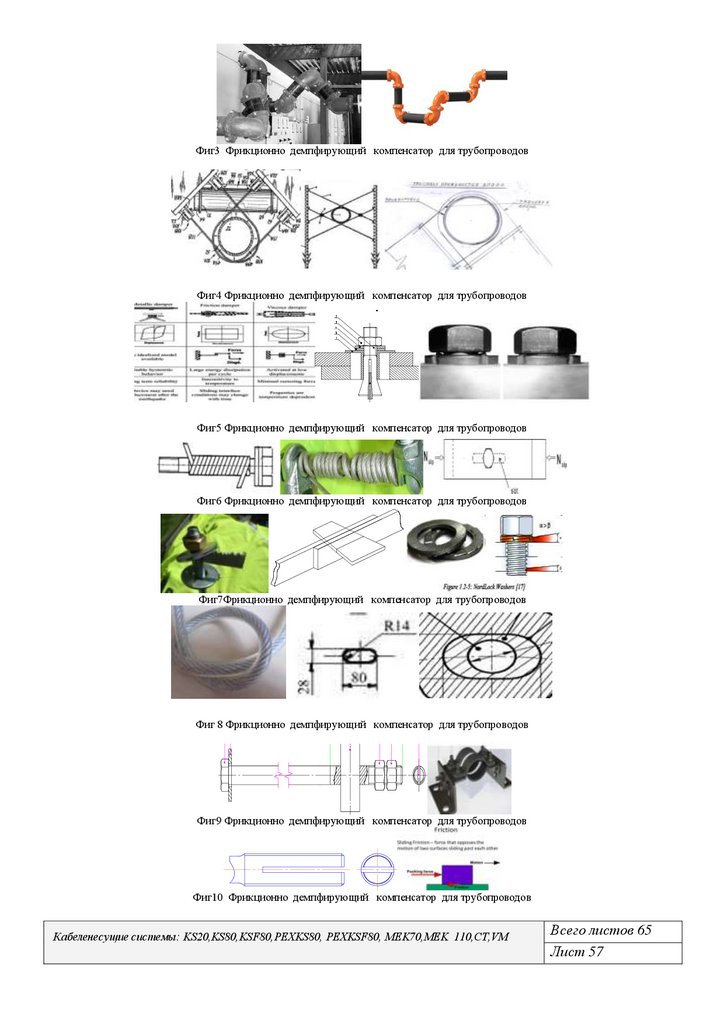

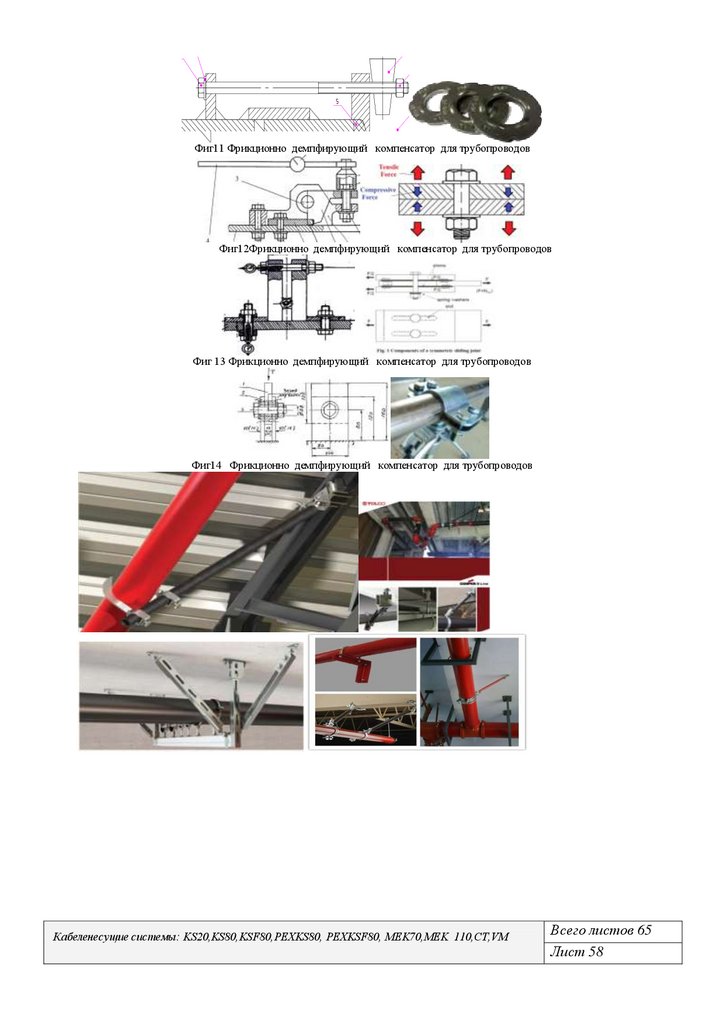

использование фрикционно-демпфирующих компенсаторов, соединенных с кабеленесущими системами с помощью

фланцевых фрикционно-подвижных демпфирующих компенсаторов (с учетом сдвиговой прочности), согласно заявки на

изобретение: " Фрикционно -демпфирующий компенсатор для трубопроводов" F 16L 23/00 , регистрационный № 2021134630

(ФИПС), от 25.11.2021, входящий № 073171, "Фланцевое соединение растянутых элементов трубопровода со скошенными

торцами", Минск № а 20210217 от 28 декабря 2021 , "Компенсатор для трубопроводов " Минск , регистрационный № а

20210354 от 27 декабря 2021, изготовленные согласно изобретениям патенты №№ 165076 ("Опора сейсмостойкая"),

2010136746, 1143895, 1168755, 1174616, 2550777, предназначенных для сейсмоопасных районов с сейсмичностью

более 9 баллов (в районах с сейсмичностью более 8 баллов необходимо использование демпфирующих опор на

фрикционно-подвижных соединениях и для соединения кабеленсущих систем с демпфирующими компенсаторами с

болтовыми соединениями, расположенными в длинных овальных отверстиях с целью обеспечения многокаскадного

демпфирования при динамических нагрузках). Испытания проводились на соответствие группам механической

прочности на вибрационные ударные воздействия: М5-М7, М38-М39 методом численного моделирования на

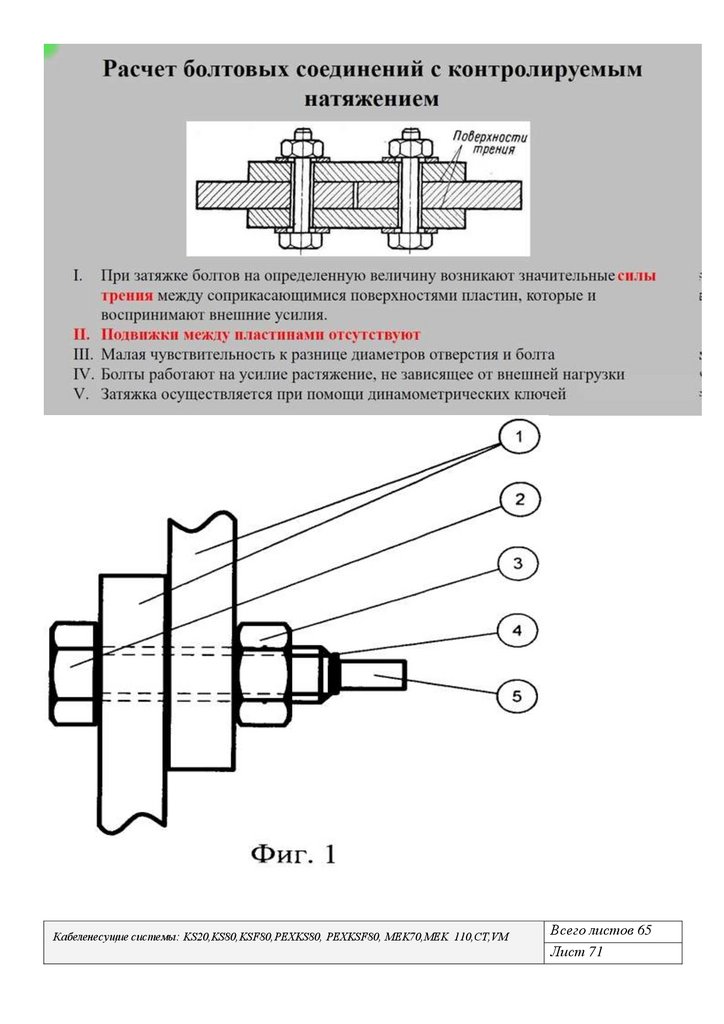

взаимодействие опор скользящих и трубопровода с геологической средой в ПК SСАD. Фрикционно-подвижные

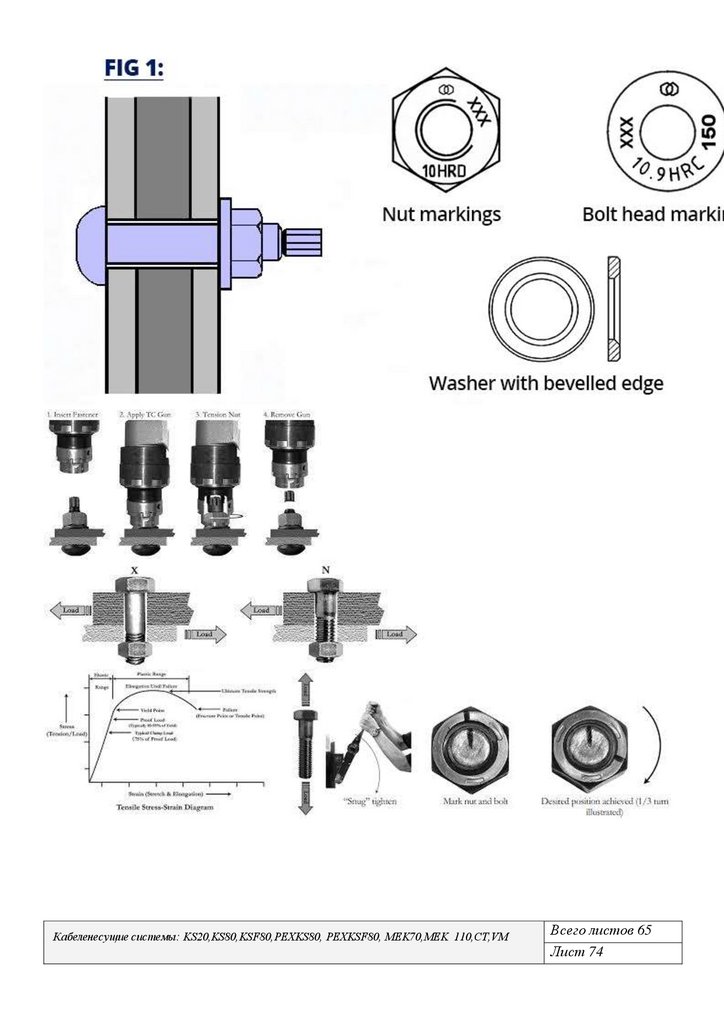

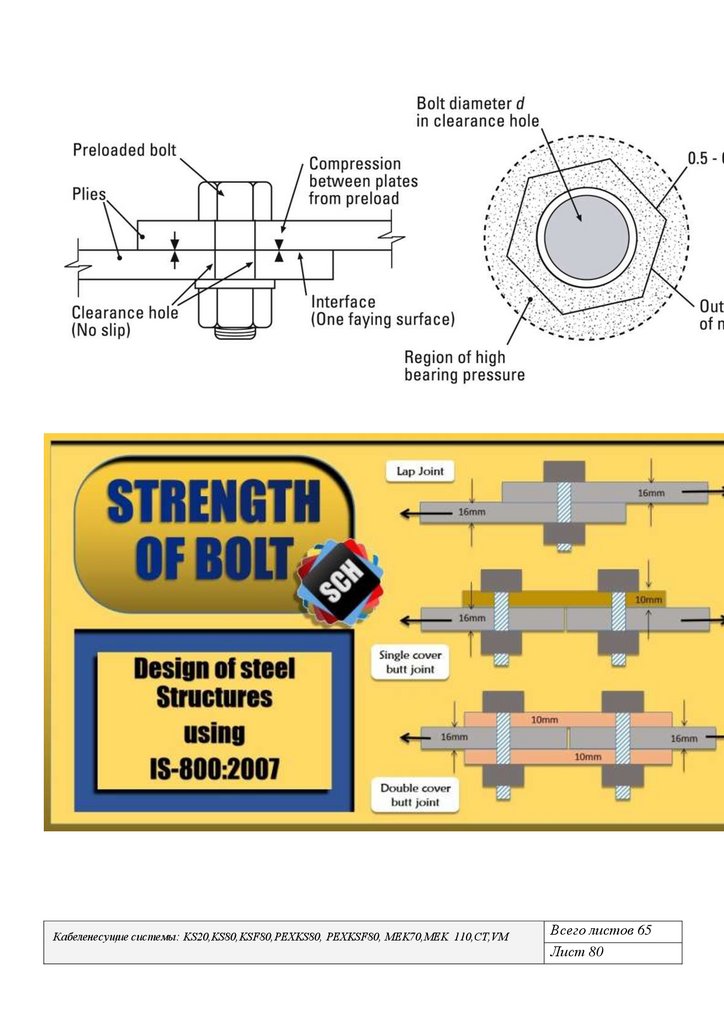

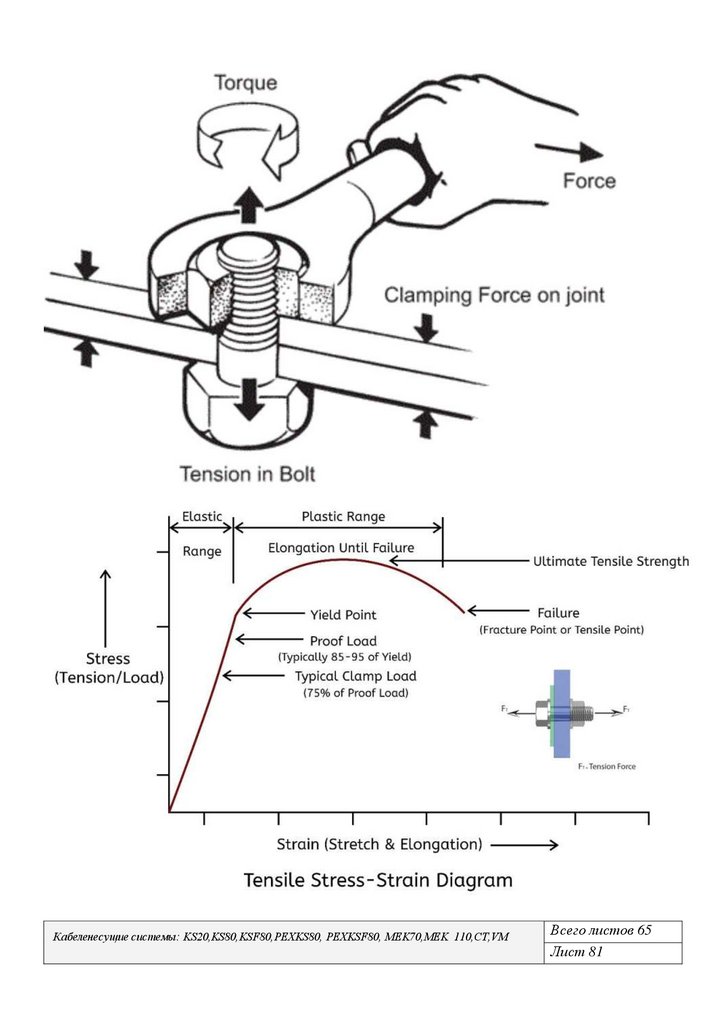

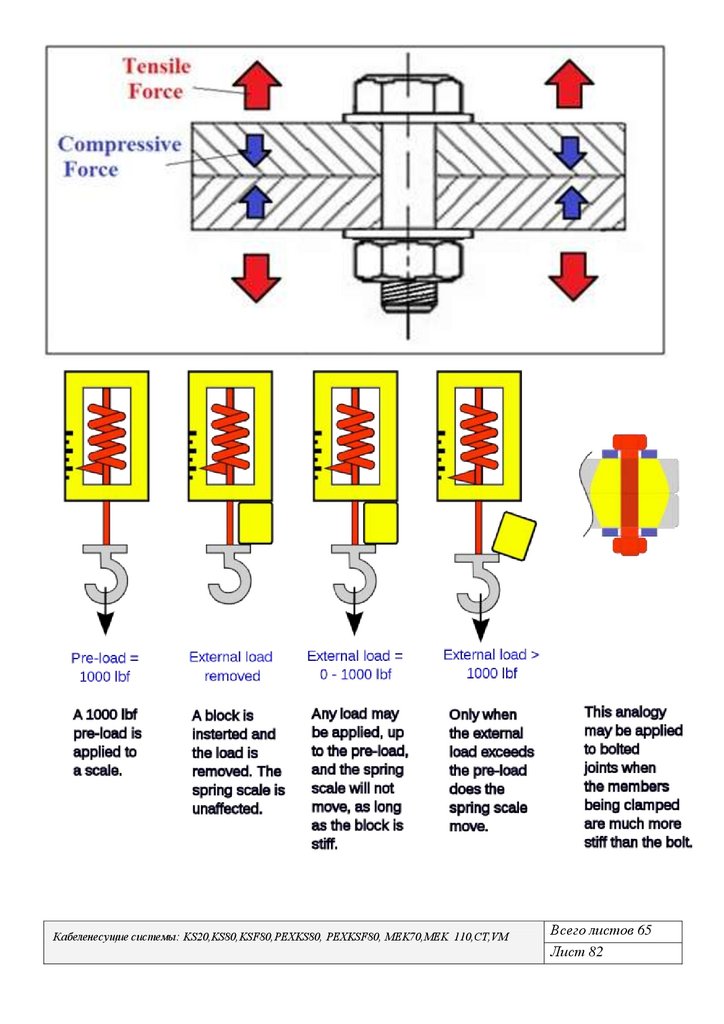

демпфирующие соединения выполнены в виде болтовых соединений с контролируемым натяжением, расположенных

в длинных овальных отверстиях согласно СП 14.13330.2014 «Строительство в сейсмических районах» п. 9.2).

1. Введение

1

2. Место проведения испытаний СПб ГАСУ 190005, СПб, 2-я Красноармейская ул, д. 4 [email protected]

3.Испытательное оборудование и измерительные приборы. Условия проведения испытания узлов крепления

3

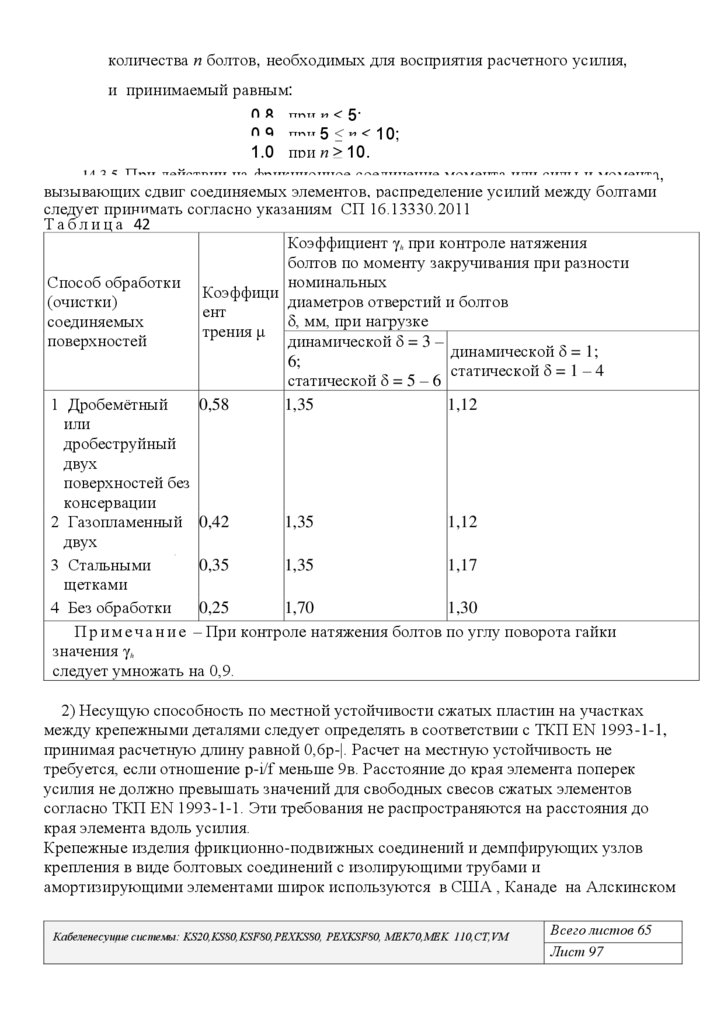

4

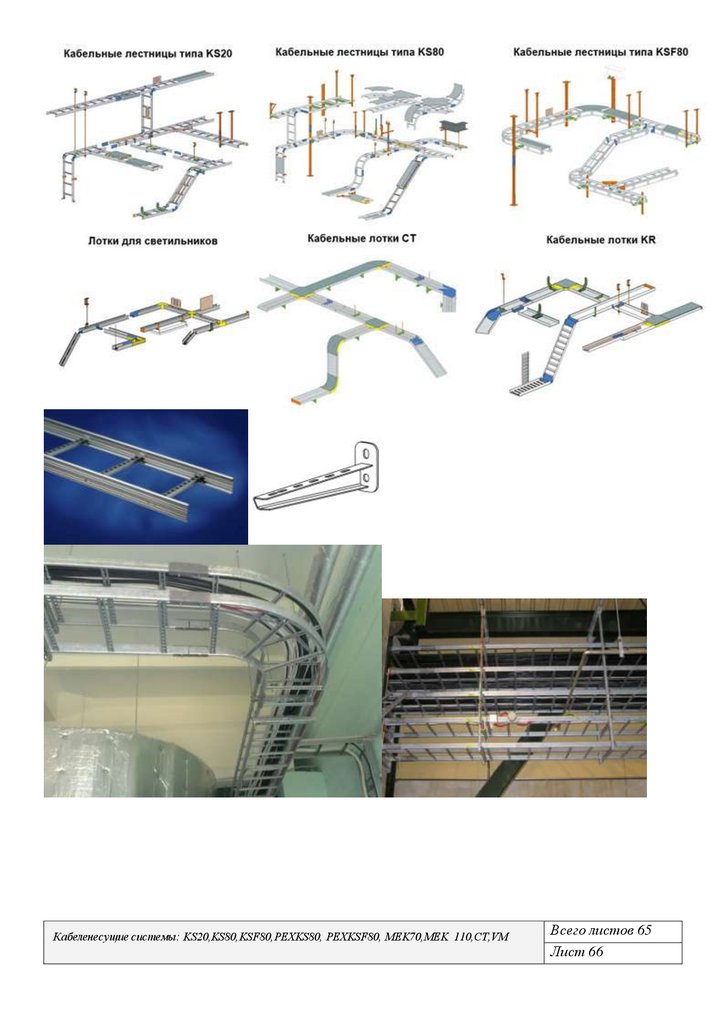

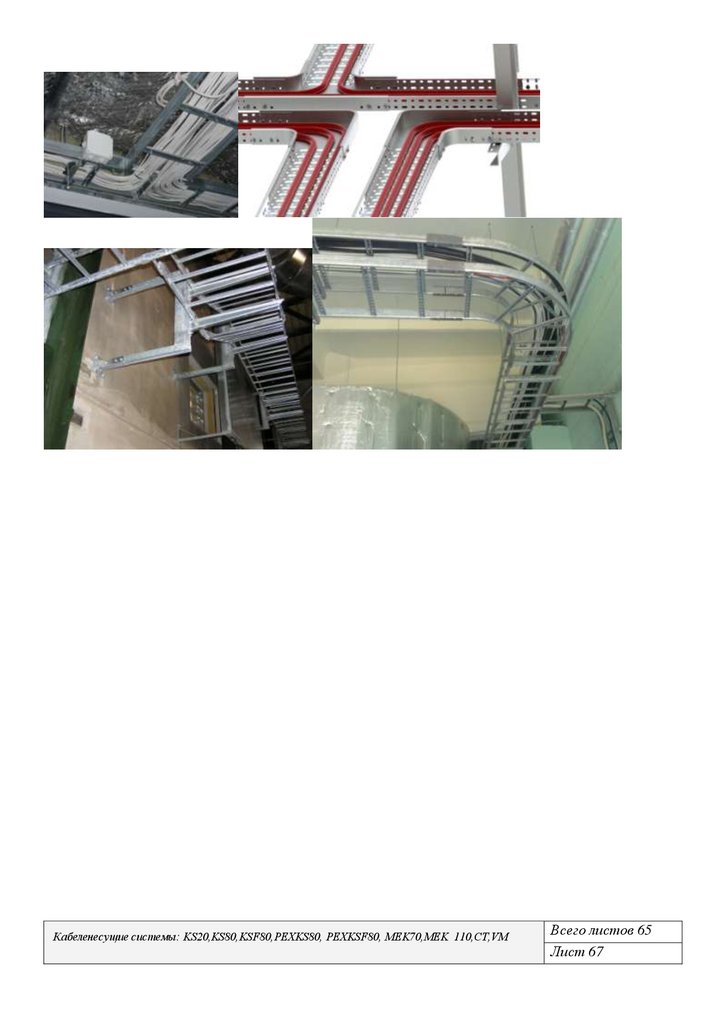

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM выполненные из

горячеоцинкованной листовой стали, оцинкованные методом погружения после изготовления, из нержавеющей

стали, и окрашенные РЕХ, крепѐж, аксессуары, монтажные принадлежности согласно приложению на 3 листах

(бланки №№ 0822157, 0822158, 0822159). Серийный выпуск, предназначенные для сейсмоопасных районов с

сейсмичностью до 9 баллов, В районах с сейсмичностью более 9 баллов при динамических, импульсных

растягивающих нагрузках для поглощения сейсмической энергии необходимо использование фрикционнодемпфирующих компенсаторов, соединенных с кабеленесущими системами с помощью фланцевых фрикционноподвижных демпфирующих компенсаторов (с учетом сдвиговой прочности), согласно заявки на изобретение: "

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 2

3.

Фрикционно -демпфирующий компенсатор для трубопроводов" F 16L 23/00 , регистрационный № 2021134630(ФИПС), от 25.11.2021, входящий № 073171, "Фланцевое соединение растянутых элементов трубопровода со

скошенными торцами", Минск № а 20210217 от 28 декабря 2021 , "Компенсатор для трубопроводов " Минск ,

регистрационный № а 20210354 от 27 декабря 2021. на скольжение и податливость

4. Цель испытаний: оценка сейсмостойкости в ПК SCAD математических моделей Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM и фрагментов антисейсмического фрик-ционно-

5

демпфирующего соединения с контролируемым натяжением трубопровода, предназначенных для сейсмоопас-ных

районов с сейсмичностью более 9 баллов, серийный выпуск.

5.Применение численного метода моделирования при испытании в ПК SCAD Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM с помощью фрикционных протяжных

демпфирующих компенсаторов (ФПДК), предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов.

Испытание фрагментов ФДПК.

5

6. Изобретения, используемые при испытаниях Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM ? предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов с помощью

фрикционных протяжных демпфирующих компен-саторов (ФПДК).

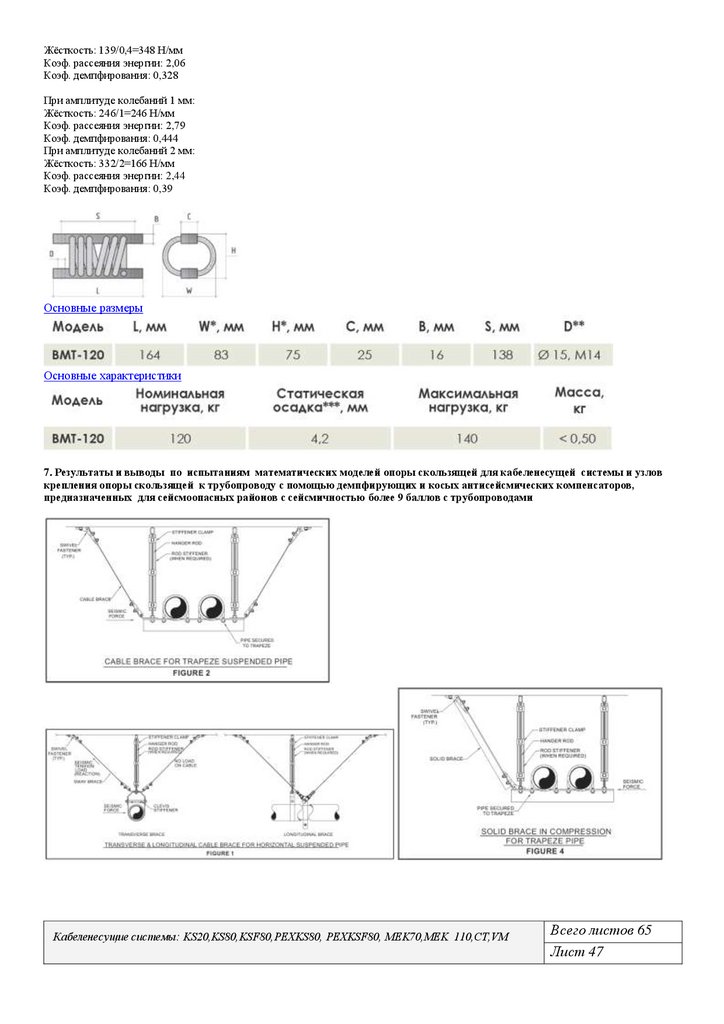

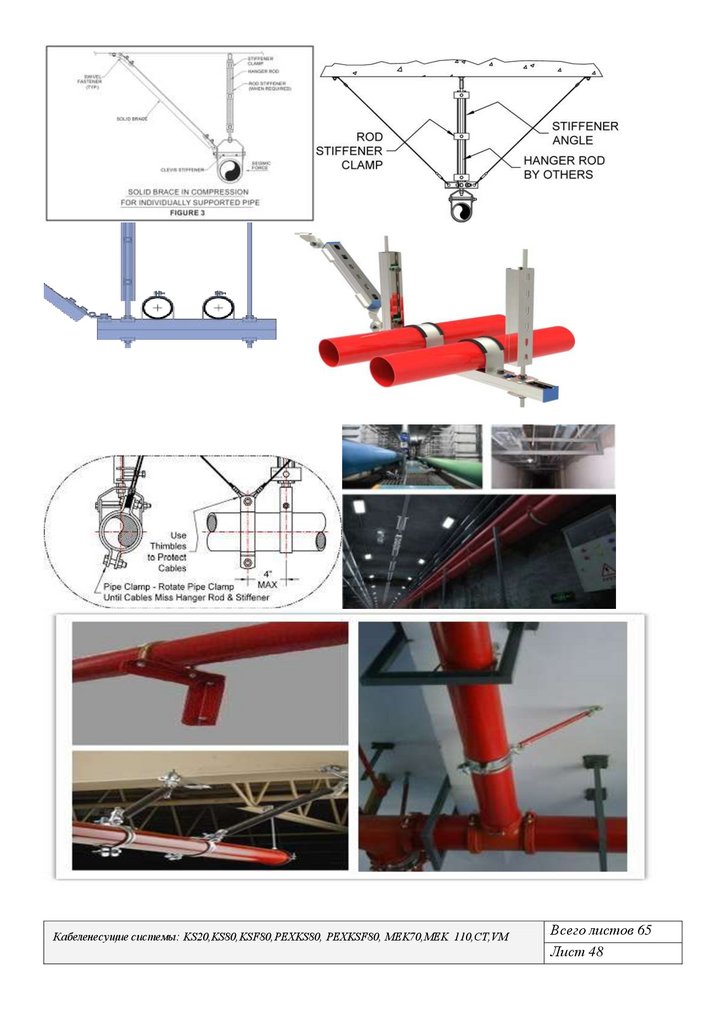

7. Результаты и выводы по испытаниям математических моделей Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM с помощью косых антисейсмических

компенсаторов, предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов с трубопроводами.

8.Литература, использованная при испытаниях на сейсмостойкость математической модели Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM при испытаниях в ПК SCAD и при испытаниях

узлов крепления опоры скользящей к трубопроводу, предназначенных для сейсмоопасных районов с сейсмичностью

более 9 баллов.

22

59

60

1.Введение

При испытаниях в ПК SCAD математических моделей Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов, с креплением

трубопровода с помощью фрикционных протяжных демпфирующих компенсаторов (ФПДК) с контролируемым натяжением,

расположенных в длинных овальных отверстиях было использовано численное моделирование в ПК SCAD Office (метод

аналитического решения задач строительной механики с помощью физи-ческого, математического и компьютерного моделирования

взаимодействия оборудования и трубопроводов с геологической средой, метод оптимизации и идентификации динамических и

статических задач теории устойчивости, в том числе нелинейным методом расчета с целью определения возможности их

использования в районах с сейсмичностью более 9 баллов (в районах с сейсмичностью более 8 баллов необходимо использование

для соединения трубопровода косых компенсаторов с применением фрикционно-под-вижных болтовых соединений с длинными

овальными отверстиями согласно изобретениям №№ 1143895, 1174616,1168755, с использованием сейсмостойких маятниковых

опор на фрикционно- демпфирующих соединениях (для трубопроводов) согласно изобретения, патент № 165076 ( «Опора

сейсмостойкая»), согласно СП 14.13330.2014 «Строительство в сейсмических районах» п. 9. Фрикционно- подвижные соединения,

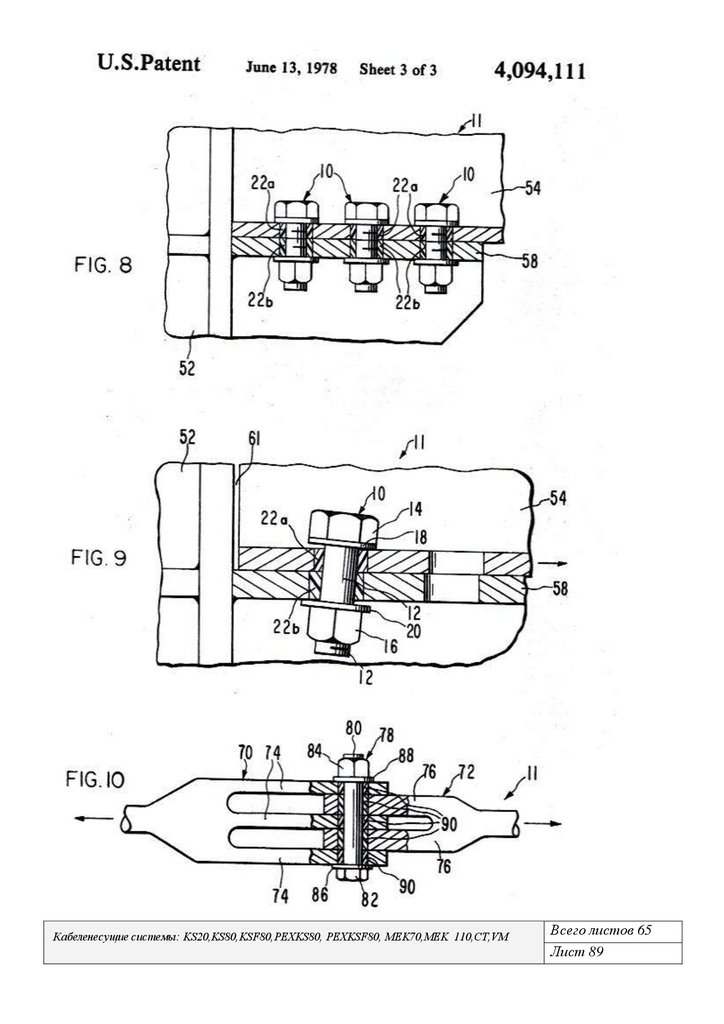

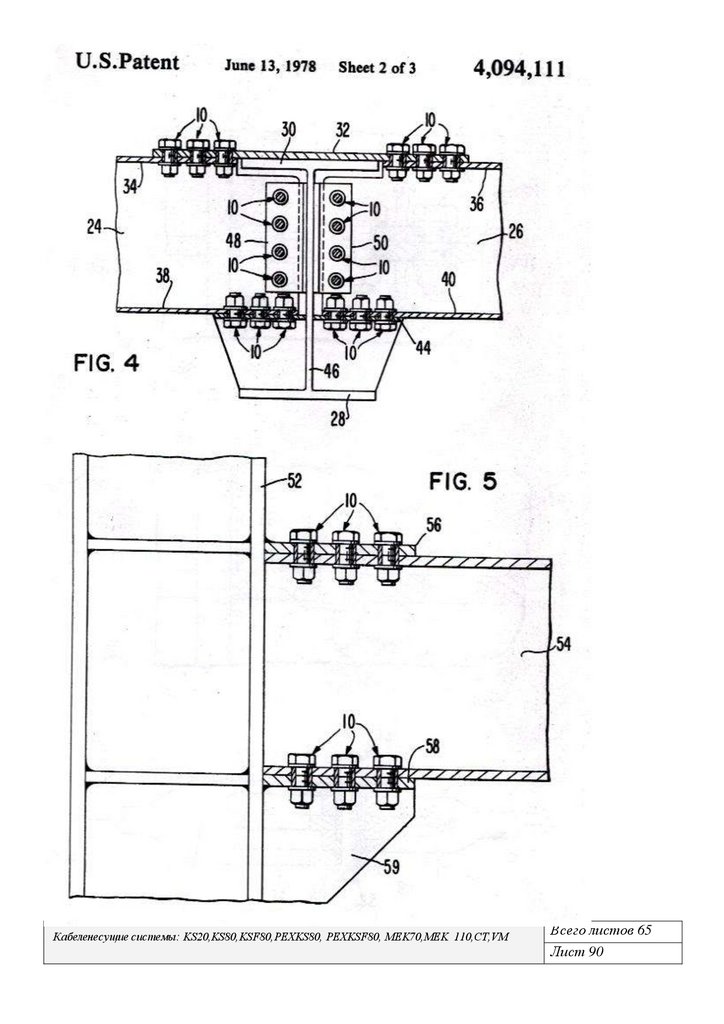

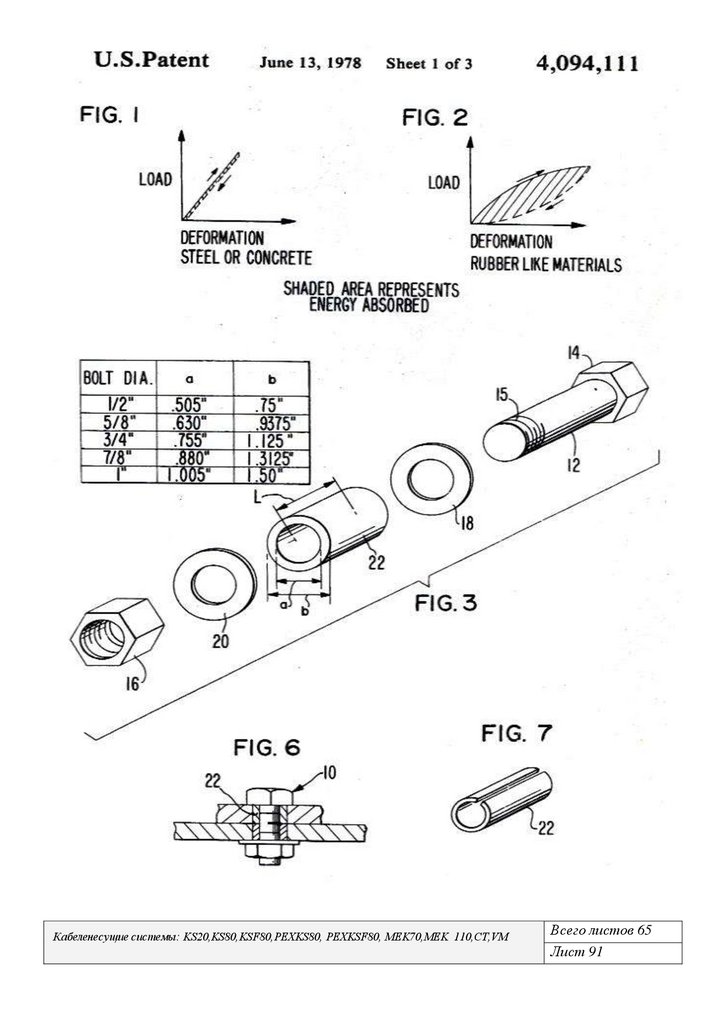

работающие на сдвиг выполнены с использованием фрикци -болта, состоящего из латунной шпильки с пропиленным в ней пазом и

с забитым в паз шпильки медным обожженным клином, согласно рекомендациям ЦНИИП им Мельникова, ОСТ 36-146-88, ОСТ

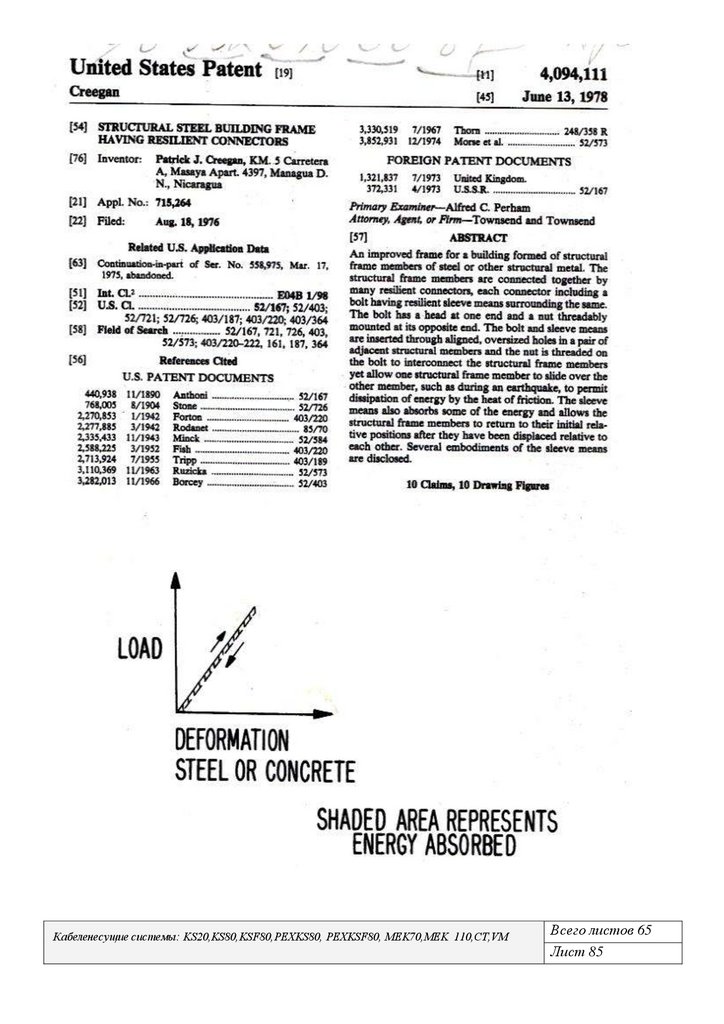

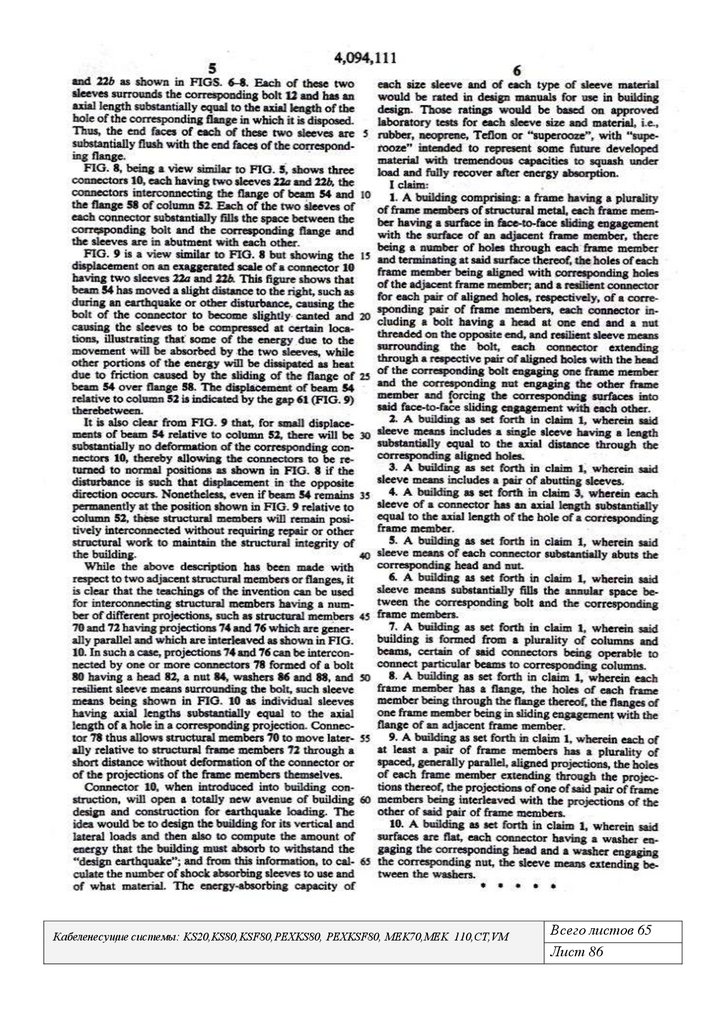

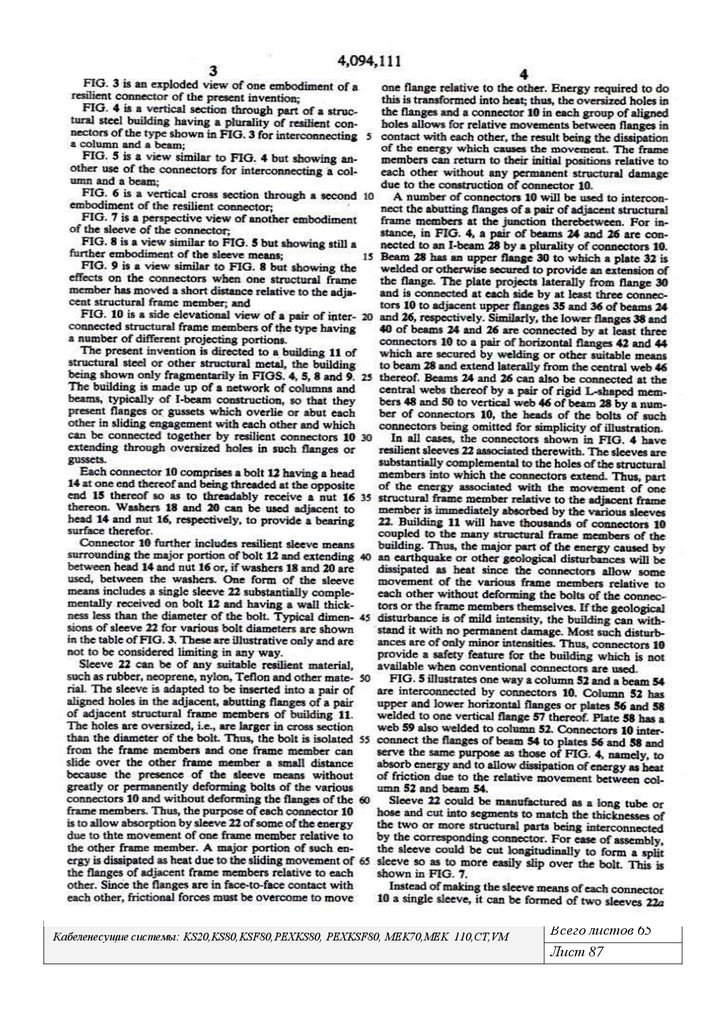

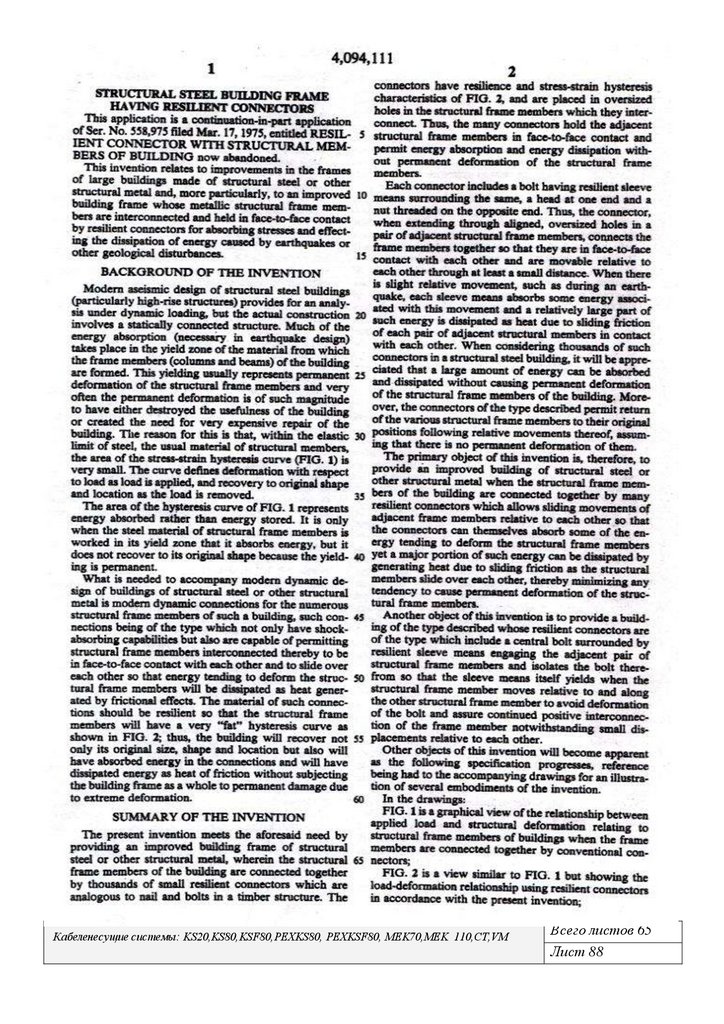

108.275.63-80, РТМ 24.038.12-72, ОСТ 37.001. -050- 73,альбома 1-487-1997.00.00 и изобрет. №№ 4,094,111 US, TW201400676

Restraintanti-windandanti-seismic-friction-damping-device Мкл E04H 9/02, в местах подключения трубопроводов к сооружениям,

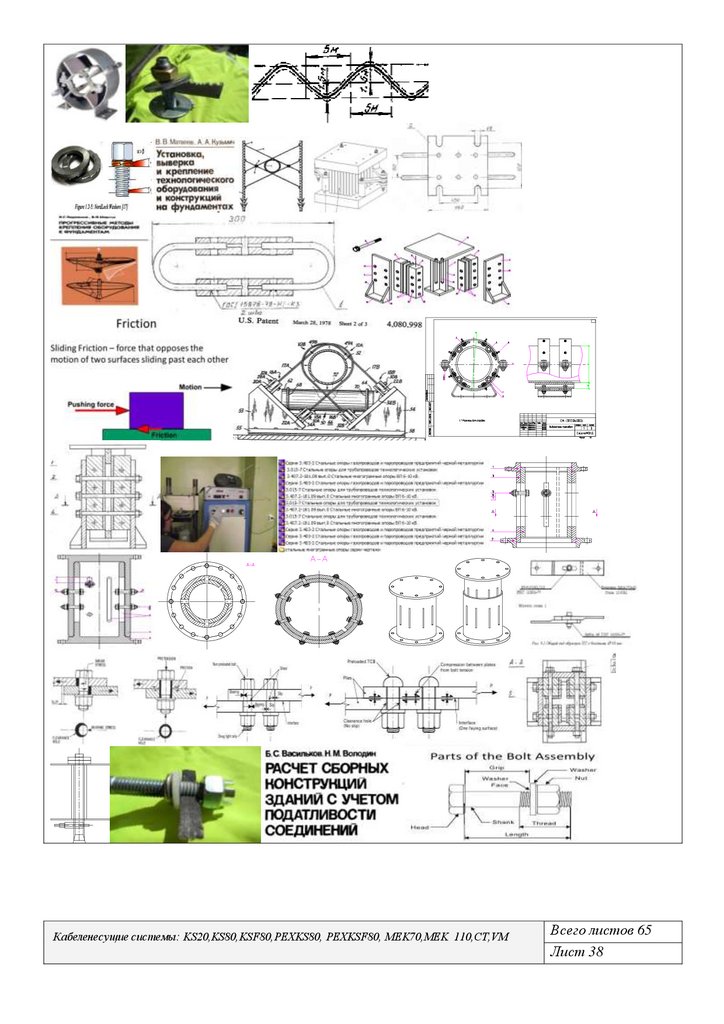

изготавливаемых в соответствии с техническими условиями и ГОСТ, трубопроводы должны быть уложены в виде "змейки" или

"зиг-зага "согласно ГОСТ 15150, ГОСТ 5264-80-У1- 8 , ГОСТ Р 55989-2014, СП 73.13330 (п.п.4.5, 4.6, 4.7); СНиП 3.05.05 (раздел 5)).

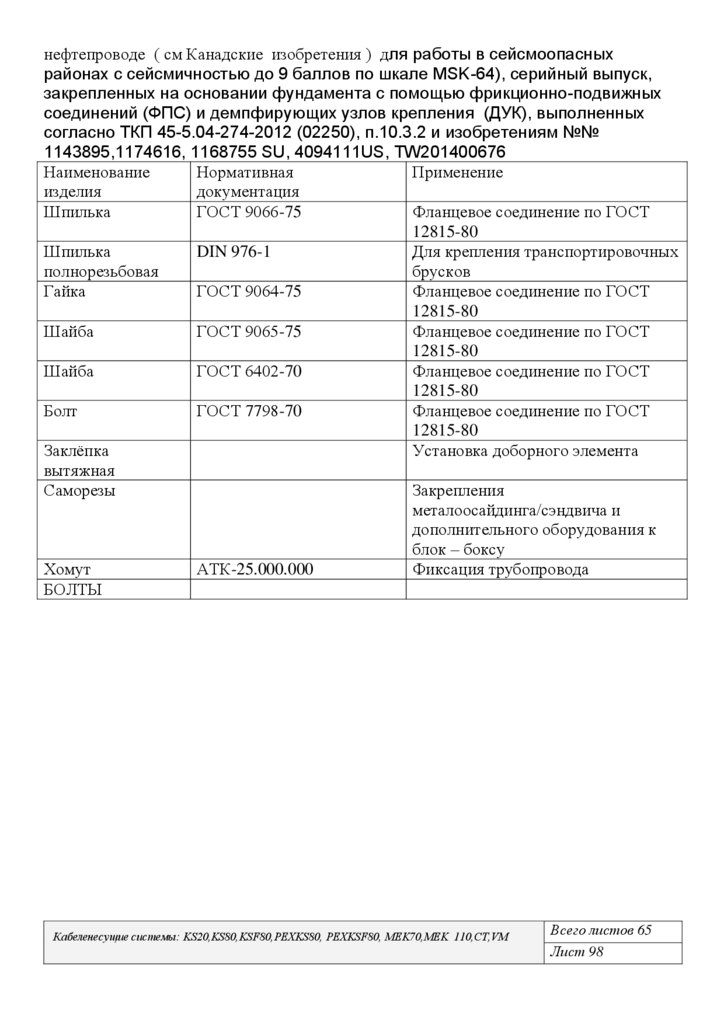

[email protected] (921) 962-67-78, (996) 798-26-54.

Узлы и фрагменты антисейсмического компенсатора для трубопровода (дугообразный зажим с анкерной шпилькой) прошли

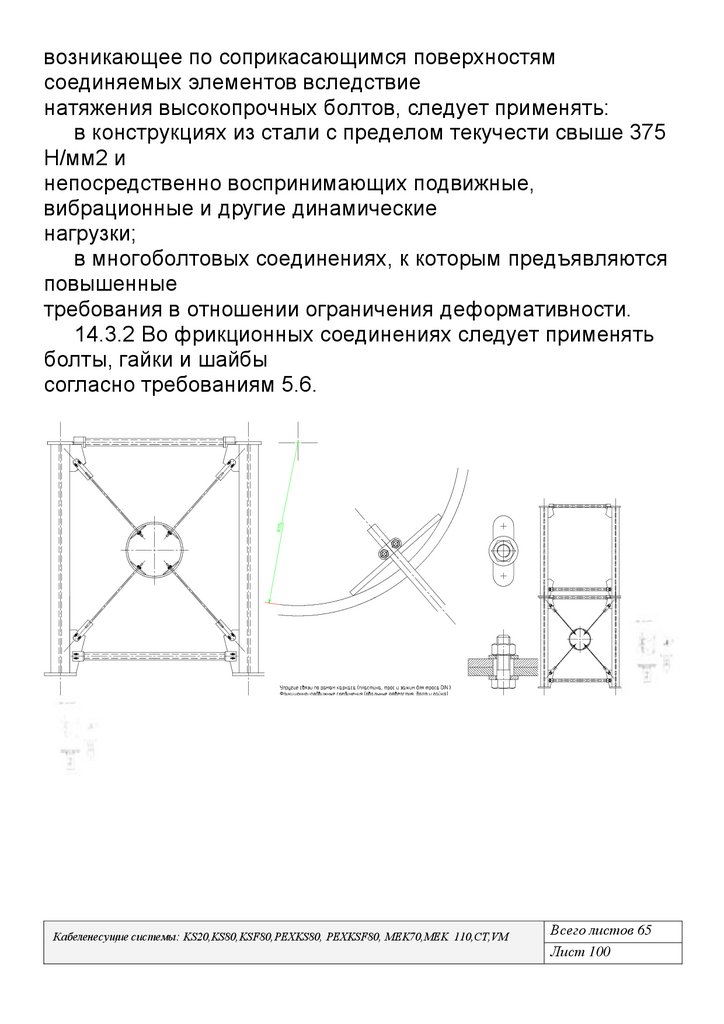

испытания на осевое статическое усилие сдвига в ИЦ "ПКТИ-СтройТЕСТ" (протокол №1516-2 от 25.11.2019). Настоящий протокол

не может быть полностью или частично воспроизведен без письменного согласия «Сейсмофонд» т/ф. (812) 694-78-10 (996) 79826-54

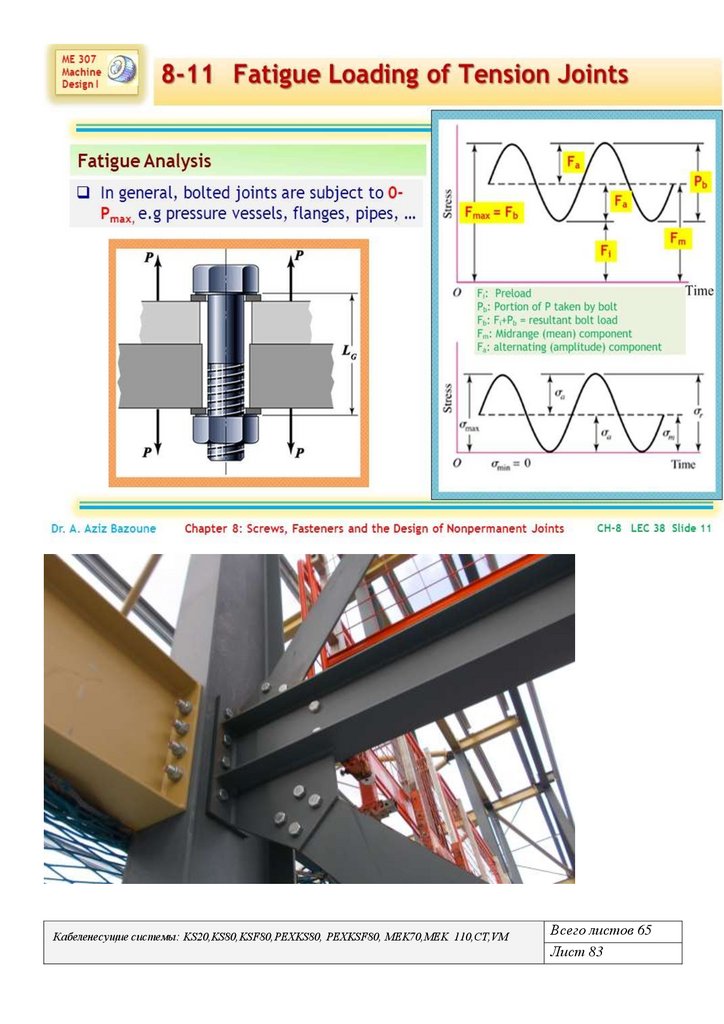

Испытания на сейсмостойкость математических моделей Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM с помощью фрикционных протяжных демпфи-рующих компенсаторов (ФПДК) с контролируемым

натяжением, расположенных в длинных овальных отверстиях производились нелинейным методом расчета в ПК SCAD согласно

СП 16.13330. 2011 (СниП II-23-81*), п.14,3 -15.2.4, ТКТ 45-5.04-274-2012(02250), п.10.3.2-10.10.3, ГОСТ Р 58868-2007, ГОСТ

30546.1-98, ГОСТ 30546. 3-98, СП 14.13330-2014, п.4.7, согласно инструкции «Элементы теории трения, расчет и технология

применения фрикционно-подвижных соединений», НИИ мостов, ПГУПС (д.т.н. Уздин А.М. и др.) проводились в соответствии с

ГОСТ 30546.1-98, ГОСТ 30546.3-98, СП 14.1330-2011, п. 4.6, ГОСТ Р 54257-2010, ГОСТ 17516. 1-90, МДС 53-1.2001, ОСТ 36-72-82,

СТО 0051- 2006, СТО 0041-2004, СТП 006-97, СП «Здания сейсмостойкие и сейсмоизо-лированные», Правила проектирования.2013,

Москва. Д.т.н. Кабанов Е.Б. «Направления развития фрикционных соединений на высо-копрочных болтах», НПЦ мостов СПб,

согласно мониторингу землетрясений и согласно шкалы землетрясений, с учетом требований НП-31-01, в части категории

сейсмостойкости II «Нормы проектирования сейсмостойких атомных станций» и с учетом требований предъявляемых к

оборудованию (группа механического исполнения М39; I и II категории по НП 031-01; сейсмостойкость при воздействии МП3 7

баллов ПЗ 6 баллов при уровне установки на отметке до 10 (25) м включительно, с учетом спектров отклика здания АЭС, согласно

научного отчета: Синтез тестовых воздействий для анализа сейсмостойкости объектов атомной энергетики.

Обеспечение высокой надежности Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK

110,CT,VM, осуществляется за счет увеличения демпфирующей способности опоры при импульсных растягивающих

нагрузках путем использования фрикционно-подвижных соединений для скользящих опор( изобретение, патент №

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 3

4.

165076 "Опора сейсмостойкая") и согласно изобретениям патенты №№ 1143895, 1168755, 1174616, автор проф.д.т.н.ПГУПС А.М.Уздин, и использования Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK

110,CT,VM для демпфирующих компенсаторов (заявка № а 20210217 от 15.07.21 "Фланцевое соединение растянутых

элементов трубопровода со скошенными торцами" Минск ).

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 4

5.

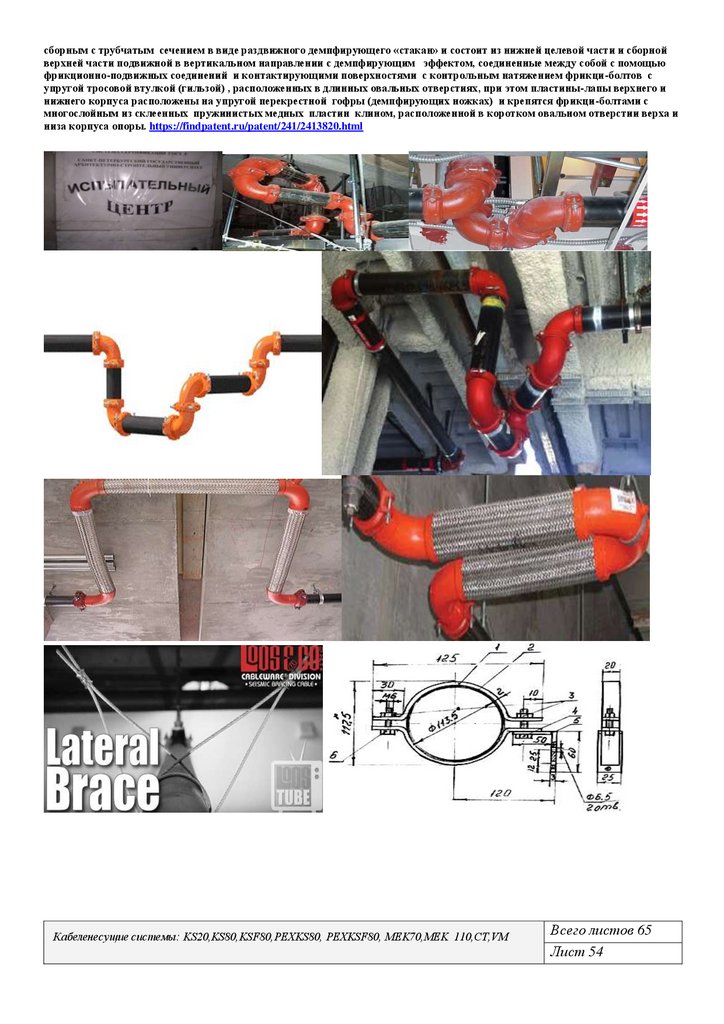

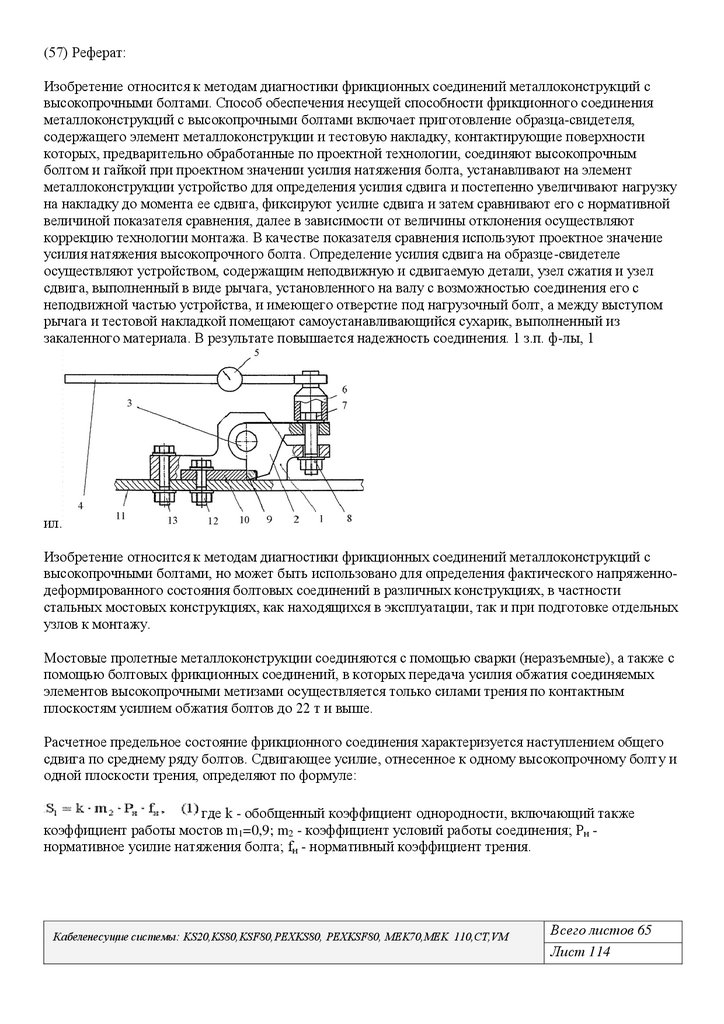

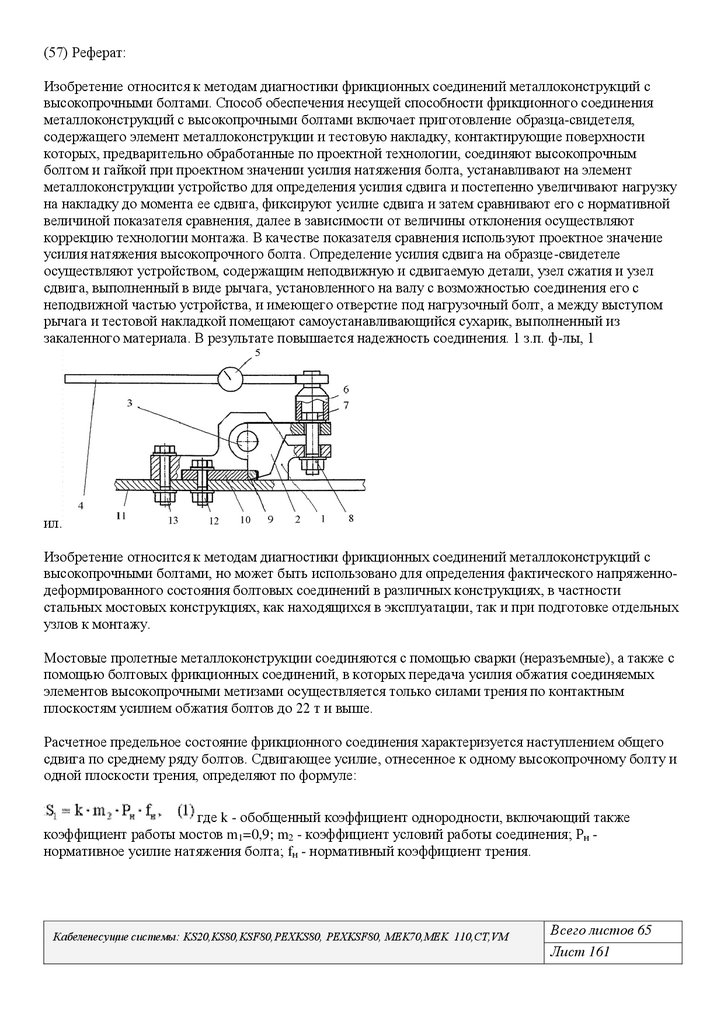

Рис.К протоколу лабораторных испытаний прилагаются чертежи, фигуры, описание изобретения, формула изобретения, рефератк направленной заявке на полезную модель от 19 ноября 2021–«Фрикционно – демпфирующий ком-пенсатор для трубопроводов»,

(МПК F0416L)для крепления трубопровода на опорах скользящих для Кабеленесущей системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM Адрес отправления заявки на изобретение: Федеральная служба по интеллектуальной

собственности, Бережковская наб., 30, корп.1, Москва, Г-59, ГСП-3, 125993 Российская Федерация

2. Место проведения испытаний.

Испытания на сейсмостойкость математических моделей опоры скользящей с трубопроводом для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, с помощью фрикционных протяжных демпфи-рующих

компенсаторов (ФПДК) с контролируемым натяжением, расположенных в длинных овальных отверстиях производились

нелинейным методом расчета в ПК SCAD в соответствии с ГОСТ 30546.1-98, ГОСТ 30546.3-98, СП 14.1330-2011, п. 4.6, ГОСТ Р

54257-2010, ГОСТ 17516. 1-90, МДС 53-1.2001, ОСТ 36-72-82, СТО 0051- 2006, СТО 0041-2004, СТП 006-97, СП «Здания сейсмостойкие и сейсмоизолированные», Правила проектирования.2013, Москва. Д.т.н. Кабанов Е.Б. «Направления развития фрикционных

соединений на высокопрочных болтах», НПЦ мостов СПб, согласно мониторингу землетрясений и согласно шкалы землетрясений,

с учетом требований НП-31-01, в части категории сейсмостойкости II «Нормы проектирования сейсмостойких атомных станций» и

с учетом требований предъявляемых к оборудованию (группа механического исполнения М39; I и II категории по НП 031-01;

сейсмостойкость при воздействии МП3 7 баллов ПЗ 6 баллов при уровне установки на отметке до 10 (25) м включительно, с

учетом спектров отклика здания АЭС.

Испытания фрагментов антисейсмического фрикционно- демпфирующего соединения трубопроводов, выполненного в виде

болтового соединения (латунная шпилька с пропиленным пазом, с забитым в паз шпильки медным обожженным энергопоглощающим клином, свинцовые шайбы), расположенного в длинных овальных отверстиях, с контролируемым натяжением для обеспечения многокаскадного демпфирования при динамических нагрузках, преимущественно при импульсных растягивающих нагрузках, предназначенного для трубопроводов опоры скользящей для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов

производились в ИЦ «ПКТИ-СтройТЕСТ».

В качестве объекта исследования были выбраны фрагменты антисейсмического фрикционно- демпфирующего компен-сатора

трубопроводов, предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов .

Испытания производились на вибростойкость (на осевое статическое усилие сдвига по линии нагрузки соединений) фрикционно-

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 5

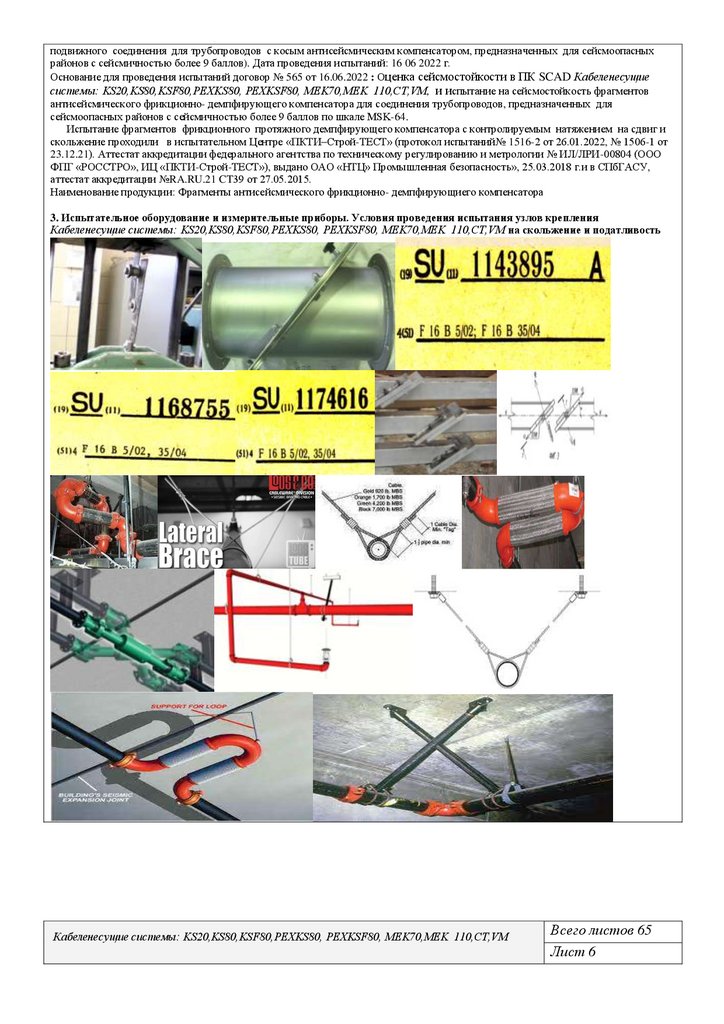

6.

подвижного соединения для трубопроводов с косым антисейсмическим компенсатором, предназначенных для сейсмоопасныхрайонов с сейсмичностью более 9 баллов). Дата проведения испытаний: 16 06 2022 г.

Основание для проведения испытаний договор № 565 от 16.06.2022 : Оценка сейсмостойкости в ПК SCAD Кабеленесущие

системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, и испытание на сейсмостойкость фрагментов

антисейсмического фрикционно- демпфирующего компенсатора для соединения трубопроводов, предназначенных для

сейсмоопасных районов с сейсмичностью более 9 баллов по шкале MSK-64.

Испытание фрагментов фрикционного протяжного демпфирующего компенсатора с контролируемым натяжением на сдвиг и

скольжение проходили в испытательном Центре «ПКТИ–Строй-ТЕСТ» (протокол испытаний№ 1516-2 от 26.01.2022, № 1506-1 от

23.12.21). Аттестат аккредитации федерального агентства по техническому регулированию и метрологии № ИЛ/ЛРИ-00804 (ООО

ФПГ «РОССТРО», ИЦ «ПКТИ-Строй-ТЕСТ»), выдано ОАО «НТЦ» Промышленная безопасность», 25.03.2018 г.и в СПбГАСУ,

аттестат аккредитации №RA.RU.21 CT39 от 27.05.2015.

Наименование продукции: Фрагменты антисейсмического фрикционно- демпфирующиего компенсатора

3. Испытательное оборудование и измерительные приборы. Условия проведения испытания узлов крепления

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM на скольжение и податливость

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 6

7.

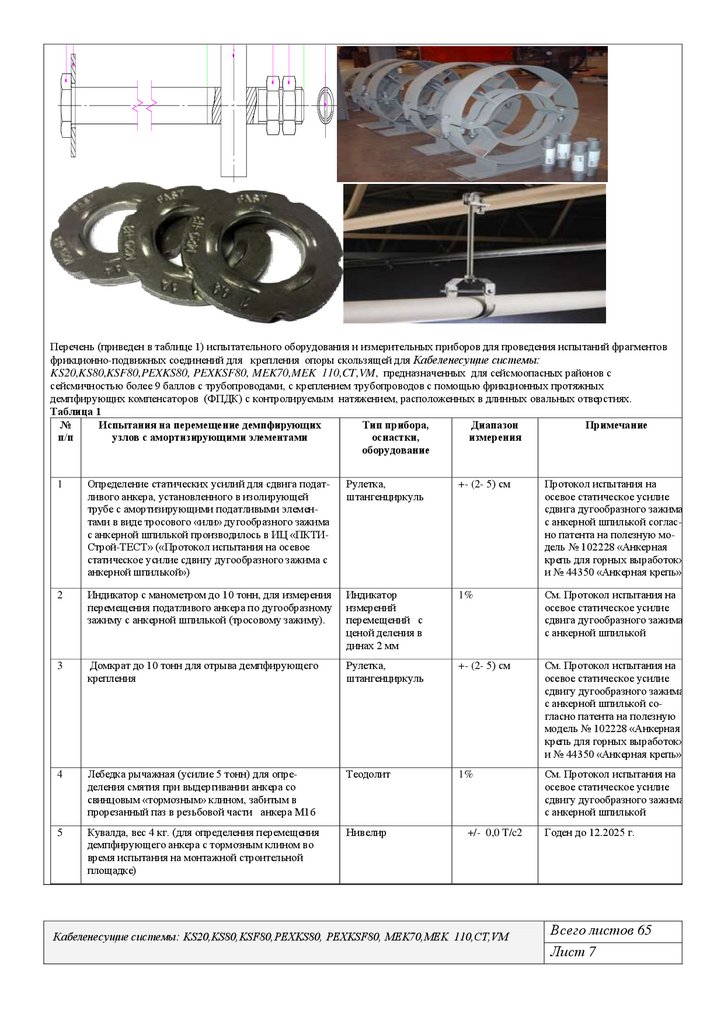

Перечень (приведен в таблице 1) испытательного оборудования и измерительных приборов для проведения испытаний фрагментовфрикционно-подвижных соединений для крепления опоры скользящей для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с

сейсмичностью более 9 баллов с трубопроводами, с креплением трубопроводов с помощью фрикционных протяжных

демпфирующих компенсаторов (ФПДК) с контролируемым натяжением, расположенных в длинных овальных отверстиях.

Таблица 1

№

Испытания на перемещение демпфирующих

Тип прибора,

Диапазон

Примечание

п/п

узлов с амортизирующими элементами

оснастки,

измерения

оборудование

1

Определение статических усилий для сдвига податливого анкера, установленного в изолирующей

трубе с амортизирующими податливыми элементами в виде тросового «или» дугообразного зажима

с анкерной шпилькой производилось в ИЦ «ПКТИСтрой-ТЕСТ» («Протокол испытания на осевое

статическое усилие сдвигу дугообразного зажима с

анкерной шпилькой»)

Рулетка,

штангенциркуль

+- (2- 5) см

Протокол испытания на

осевое статическое усилие

сдвига дугообразного зажима

с анкерной шпилькой согласно патента на полезную модель № 102228 «Анкерная

крепь для горных выработок»

и № 44350 «Анкерная крепь».

2

Индикатор с манометром до 10 тонн, для измерения

перемещения податливого анкера по дугообразному

зажиму с анкерной шпилькой (тросовому зажиму).

Индикатор

измерений

перемещений с

ценой деления в

динах 2 мм

1%

См. Протокол испытания на

осевое статическое усилие

сдвига дугообразного зажима

с анкерной шпилькой

3

Домкрат до 10 тонн для отрыва демпфирующего

крепления

Рулетка,

штангенциркуль

+- (2- 5) см

См. Протокол испытания на

осевое статическое усилие

сдвигу дугообразного зажима

с анкерной шпилькой согласно патента на полезную

модель № 102228 «Анкерная

крепь для горных выработок»

и № 44350 «Анкерная крепь»

4

Лебедка рычажная (усилие 5 тонн) для определения смятия при выдергивании анкера со

свинцовым «тормозным» клином, забитым в

прорезанный паз в резьбовой части анкера М16

Теодолит

1%

См. Протокол испытания на

осевое статическое усилие

сдвигу дугообразного зажима

с анкерной шпилькой

5

Кувалда, вес 4 кг. (для определения перемещения

демпфирующего анкера с тормозным клином во

время испытания на монтажной строительной

площадке)

Нивелир

+/- 0,0 T/c2

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Годен до 12.2025 г.

Всего листов 65

Лист 7

8.

6Лабораторный механический манометр для

измерения перемещения анкера М16 ГОСТ 24376.1

на податливость

Штатив с

манометром

0,01 мм – 1000

мм

Свид. №1 до 12.2023 г.

7

Аналогично вибростенду ES -180-590

использовалась испытательная машина ZD-10/90 на

сдвиг, скольжение и податливость согласно ГОСТ

53166-2008 «Землетрясения»

Усилия

выдергивания

шкала 100 кгс.

Заводской №

66/79

(сертификат о

калибровке №

143-1371 от

28.08.2013г.)

Годен до 12.2022 г.

8

Ключ динамометрический

Нивелир

+/- 0,0 T/c2

Годен до 12.2022 г.

9

Нивелир

Штатив с

манометром

0,01 мм. – 1000

мм.

Свид. № 1 до 12.2023 г.

10

Домкрат 5 т

Усилия

выдергивания

шкала 5 тонн

Заводской № 1

(сертификат №

14 от

18.09.2013г.)

Годен до 12.2022 г.

11

Лебедка 5 тонная

Для определения

сдвига или

скольжение анкера в

изолированной

трубе

5%

Годен до 12.2023 г.

12

Болгарка для простукивания пазов в анкерных

болтах для забивки стопорного свинцового клина

Болгарка дисковая

пила

Паз пропила 2

мм

Свидетельство № 3 до

01.12.2023 г.

13

Гайковерт ИП-3128 исползовался при испыта-ниях

на фрагментах, деталях сдвигоустойчи-вых

скользящих сейсмостойких и взрывостой-ких узлах

крепления.

При испытаниях на

демпфирован-ность

и сдвигоустойчивость, допускает настройку

величины крутя-щих

моментов от 80до

150 кгс

Заводской № 1

№ 19 от 18.09.

2013г.)

Годен до 12.2023

Условия проведения испытания узлов крепления опоры скользящей для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM , на скольжение и податливость -согласно нормативным документам, действующим на 09.11

2021 г., действующим ГОСТ Р и специальным техническим условиям (СТУ).

4. Цель испытаний на сейсмостойкость в ПК SCAD математических моделей опоры скользящей с трубопроводом для

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 8

9.

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, и фрагментовантисейсмического фрикционно- демпфирующего соединения с контролируемым натяжением трубопровода,

предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов, серийный выпуск.

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 9

10.

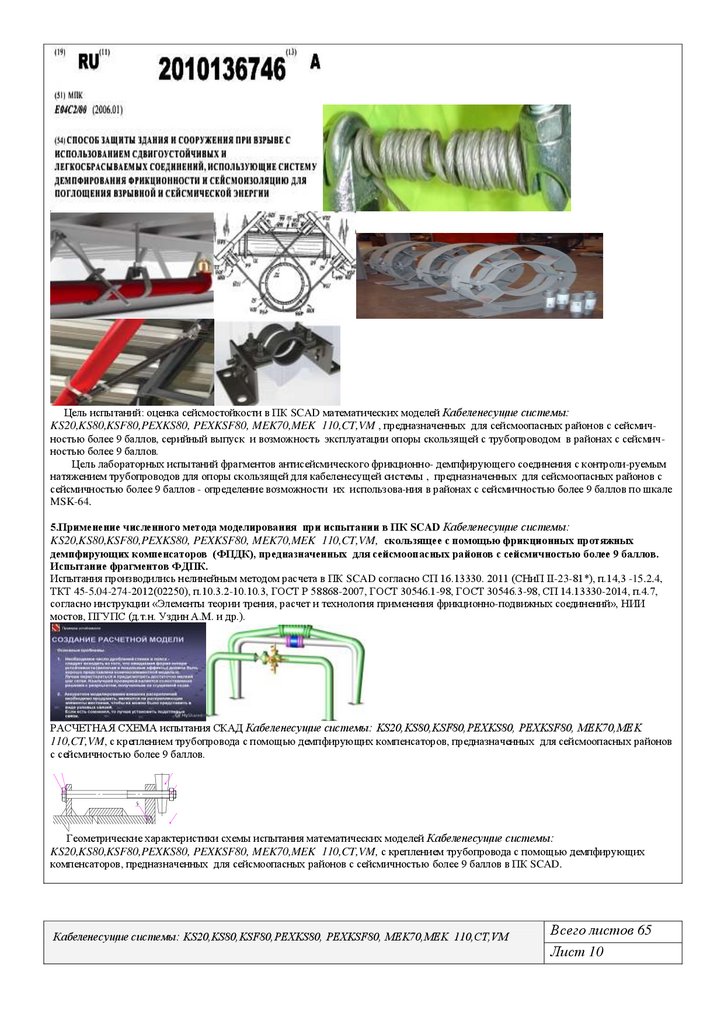

Цель испытаний: оценка сейсмостойкости в ПК SCAD математических моделей Кабеленесущие системы:KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM , предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов, серийный выпуск и возможность эксплуатации опоры скользящей с трубопроводом в районах с сейсмичностью более 9 баллов.

Цель лабораторных испытаний фрагментов антисейсмического фрикционно- демпфирующего соединения с контроли-руемым

натяжением трубопроводов для опоры скользящей для кабеленесущей системы , предназначенных для сейсмоопасных районов с

сейсмичностью более 9 баллов - определение возможности их использова-ния в районах с сейсмичностью более 9 баллов по шкале

MSK-64.

5.Применение численного метода моделирования при испытании в ПК SCAD Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, скользящее с помощью фрикционных протяжных

демпфирующих компенсаторов (ФПДК), предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов.

Испытание фрагментов ФДПК.

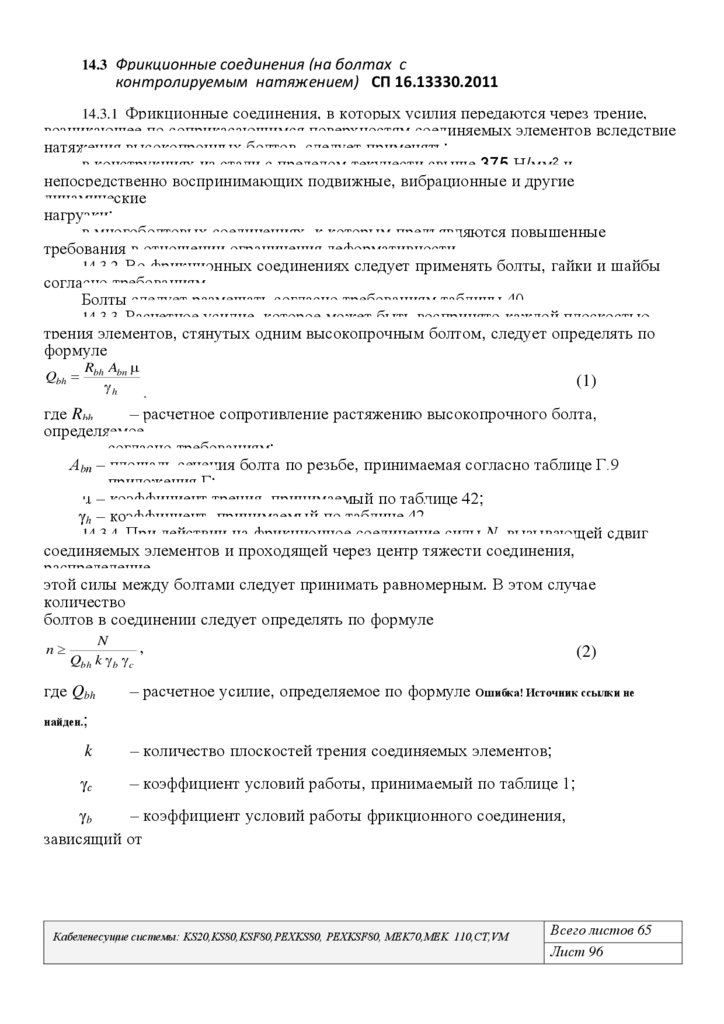

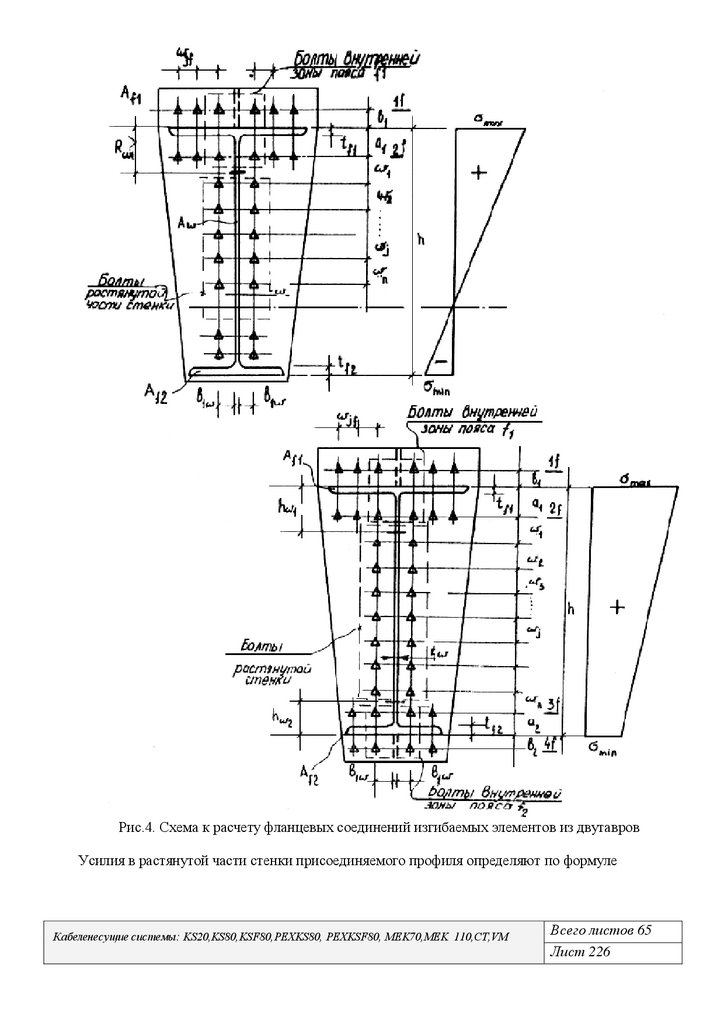

Испытания производились нелинейным методом расчета в ПК SCAD согласно СП 16.13330. 2011 (СНиП II-23-81*), п.14,3 -15.2.4,

ТКТ 45-5.04-274-2012(02250), п.10.3.2-10.10.3, ГОСТ Р 58868-2007, ГОСТ 30546.1-98, ГОСТ 30546.3-98, СП 14.13330-2014, п.4.7,

согласно инструкции «Элементы теории трения, расчет и технология применения фрикционно-подвижных соединений», НИИ

мостов, ПГУПС (д.т.н. Уздин А.М. и др.).

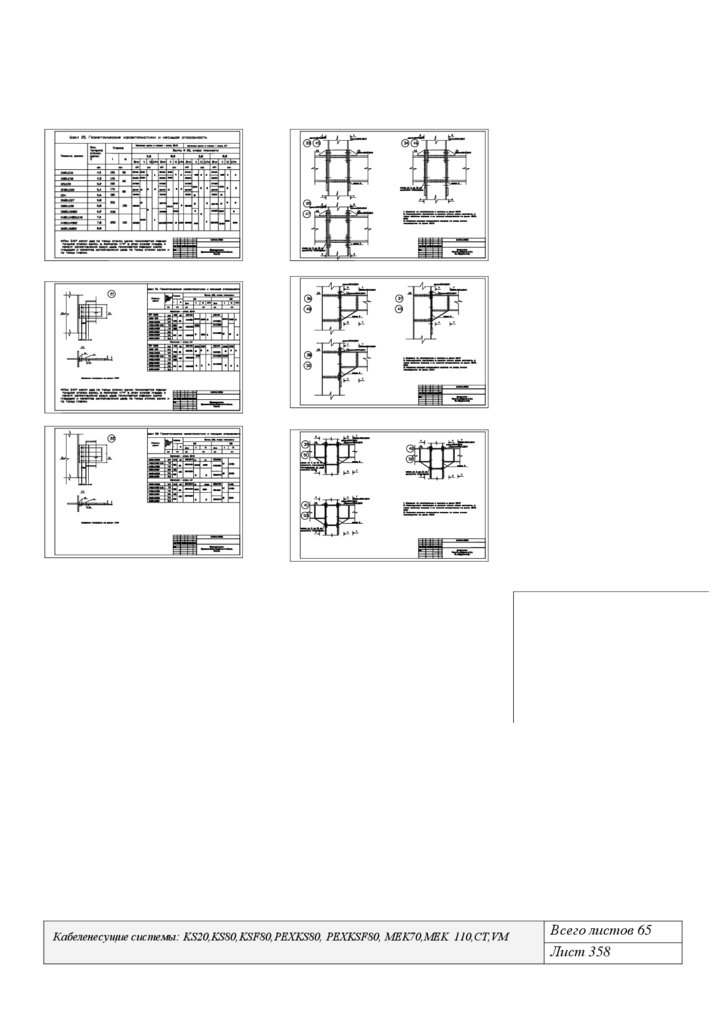

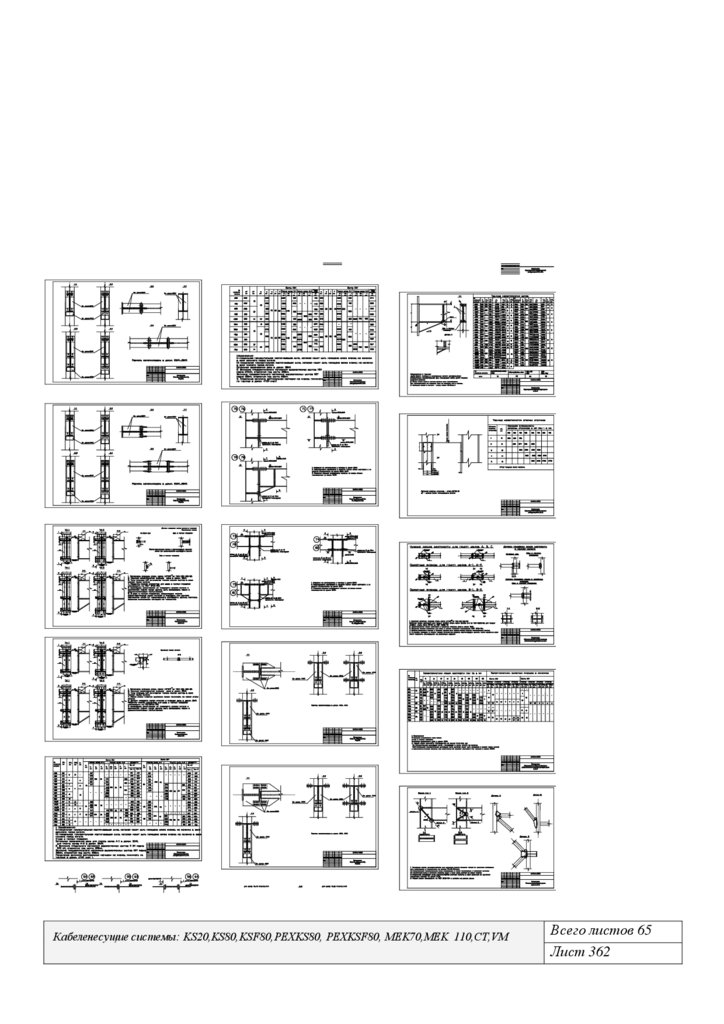

РАСЧЕТНАЯ СХЕМА испытания СКАД Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK

110,CT,VM, с креплением трубопровода с помощью демпфирующих компенсаторов, предназначенных для сейсмоопасных районов

с сейсмичностью более 9 баллов.

Геометрические характеристики схемы испытания математических моделей Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, с креплением трубопровода с помощью демпфирующих

компенсаторов, предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов в ПК SCAD.

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 10

11.

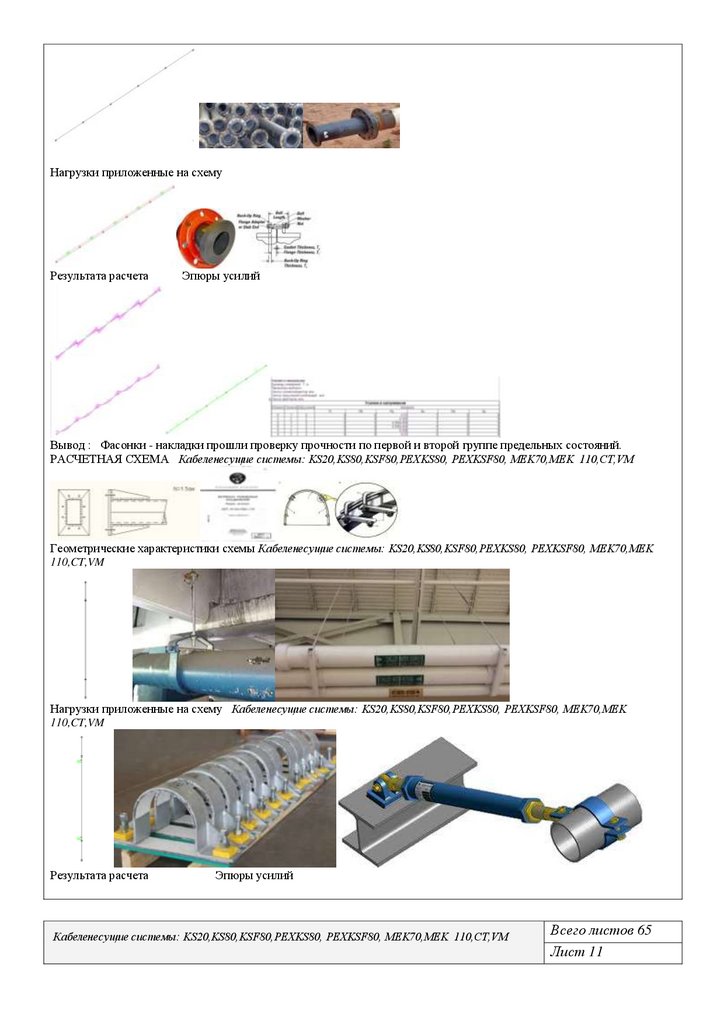

Нагрузки приложенные на схемуРезультата расчета

Эпюры усилий

Вывод : Фасонки - накладки прошли проверку прочности по первой и второй группе предельных состояний.

РАСЧЕТНАЯ СХЕМА Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Геометрические характеристики схемы Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK

110,CT,VM

Нагрузки приложенные на схему Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK

110,CT,VM

Результата расчета

Эпюры усилий

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 11

12.

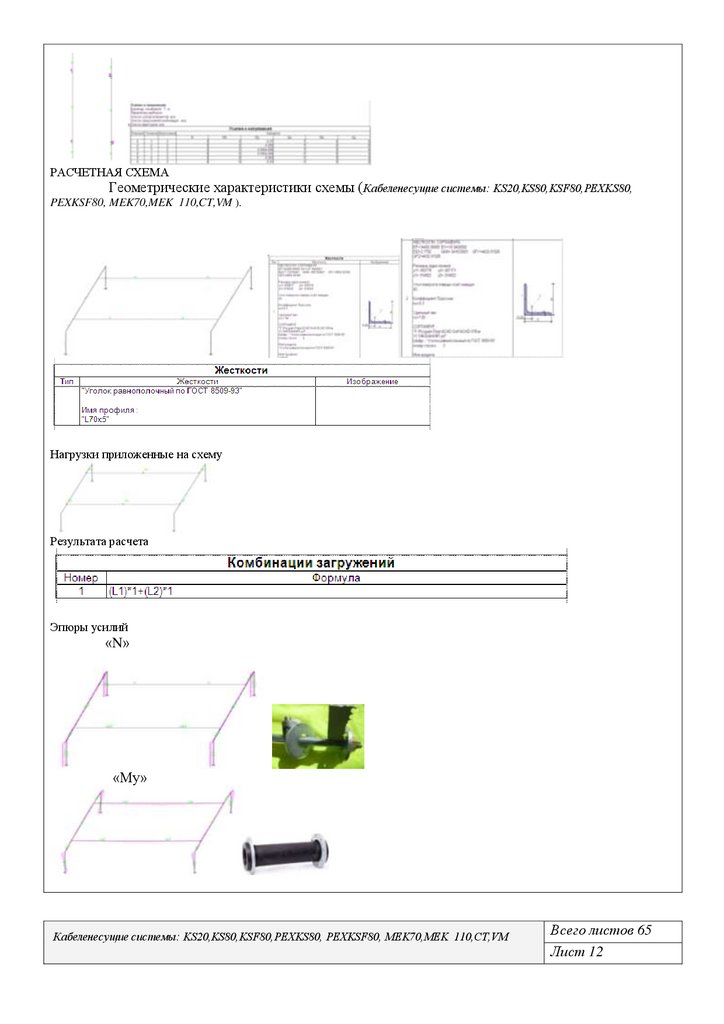

РАСЧЕТНАЯ СХЕМАГеометрические характеристики схемы (Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM ).

Нагрузки приложенные на схему

Результата расчета

Эпюры усилий

«N»

«Му»

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 12

13.

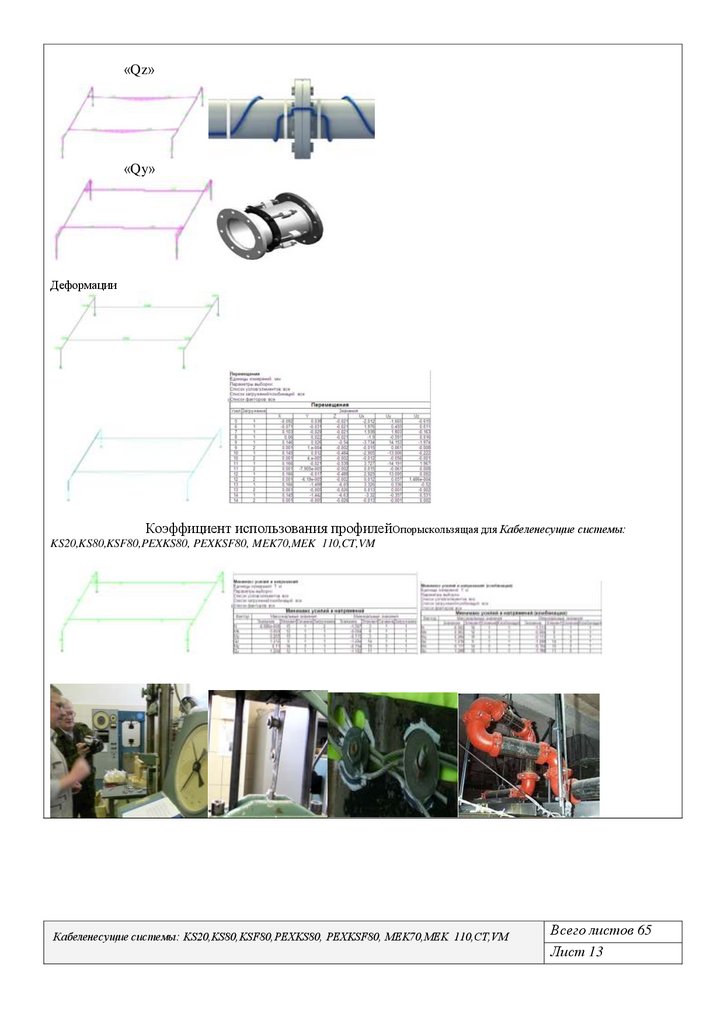

«Qz»«Qy»

Деформации

Коэффициент использования профилейОпорыскользящая для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 13

14.

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VMВсего листов 65

Лист 14

15.

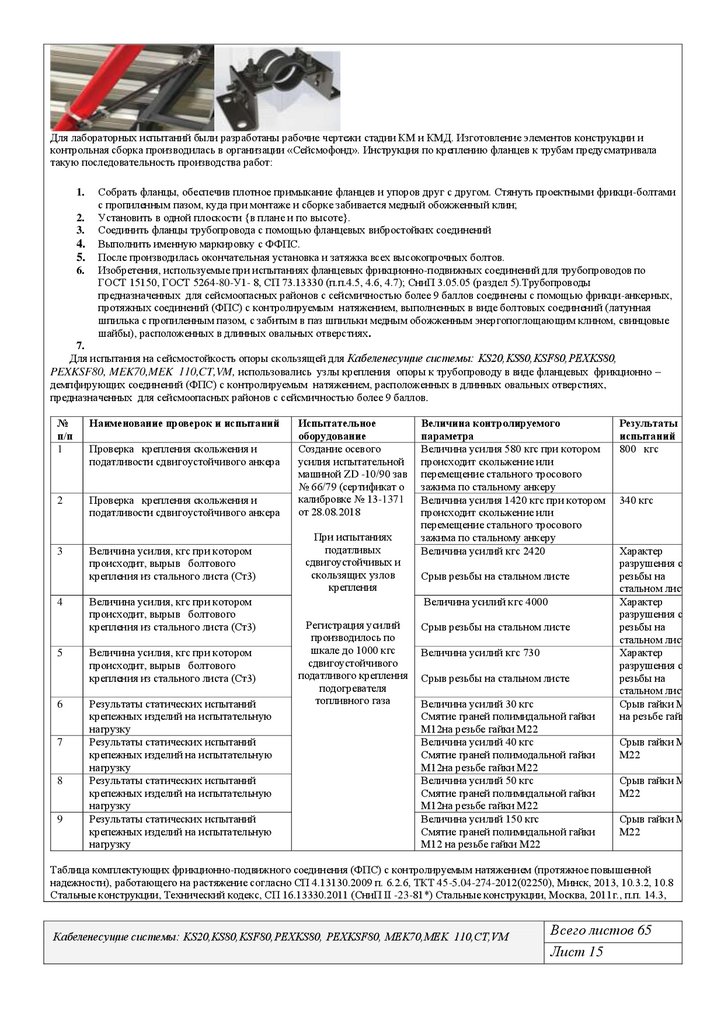

Для лабораторных испытаний были разработаны рабочие чертежи стадии КМ и КМД. Изготовление элементов конструкции иконтрольная сборка производилась в организации «Сейсмофонд». Инструкция по креплению фланцев к трубам предусматривала

такую последовательность производства работ:

1.

2.

3.

4.

5.

6.

Cобрать фланцы, обеспечив плотное примыкание фланцев и упоров друг с другом. Стянуть проектными фрикци-болтами

с пропиленным пазом, куда при монтаже и сборке забивается медный обожженный клин;

Установить в одной плоскости {в плане и по высоте}.

Соединить фланцы трубопровода с помощью фланцевых вибростойких соединений

Выполнить именную маркировку с ФФПС.

После производилась окончательная установка и затяжка всех высокопрочных болтов.

Изобретения, используемые при испытаниях фланцевых фрикционно-подвижных соединений для трубопроводов по

ГОСТ 15150, ГОСТ 5264-80-У1- 8, СП 73.13330 (п.п.4.5, 4.6, 4.7); СниП 3.05.05 (раздел 5).Трубопроводы

предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов соединены с помощью фрикци-анкерных,

протяжных соединений (ФПС) с контролируемым натяжением, выполненных в виде болтовых соединений (латунная

шпилька с пропиленным пазом, с забитым в паз шпильки медным обожженным энергопоглощающим клином, свинцовые

шайбы), расположенных в длинных овальных отверстиях.

7.

Для испытания на сейсмостойкость опоры скользящей для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM, использовались узлы крепления опоры к трубопроводу в виде фланцевых фрикционно –

демпфирующих соединений (ФПС) с контролируемым натяжением, расположенных в длинных овальных отверстиях,

предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов.

№

п/п

1

Наименование проверок и испытаний

2

Проверка крепления скольжения и

податливости сдвигоустойчивого анкера

3

Величина усилия, кгс при котором

происходит, вырыв болтового

крепления из стального листа (Ст3)

4

5

6

7

8

9

Проверка крепления скольжения и

податливости сдвигоустойчивого анкера

Величина усилия, кгс при котором

происходит, вырыв болтового

крепления из стального листа (Ст3)

Величина усилия, кгс при котором

происходит, вырыв болтового

крепления из стального листа (Ст3)

Результаты статических испытаний

крепежных изделий на испытательную

нагрузку

Результаты статических испытаний

крепежных изделий на испытательную

нагрузку

Результаты статических испытаний

крепежных изделий на испытательную

нагрузку

Результаты статических испытаний

крепежных изделий на испытательную

нагрузку

Испытательное

оборудование

Создание осевого

усилия испытательной

машиной ZD -10/90 зав

№ 66/79 (сертификат о

калибровке № 13-1371

от 28.08.2018

При испытаниях

податливых

сдвигоустойчивых и

скользящих узлов

крепления

Величина контролируемого

параметра

Величина усилия 580 кгс при котором

происходит скольжение или

перемещение стального тросового

зажима по стальному анкеру

Величина усилия 1420 кгс при котором

происходит скольжение или

перемещение стального тросового

зажима по стальному анкеру

Величина усилий кгс 2420

Срыв резьбы на стальном листе

Величина усилий кгс 4000

Регистрация усилий

производилось по

шкале до 1000 кгс

сдвигоустойчивого

податливого крепления

подогревателя

топливного газа

Срыв резьбы на стальном листе

Величина усилий кгс 730

Срыв резьбы на стальном листе

Величина усилий 30 кгс

Смятие граней полимидальной гайки

М12на резьбе гайки М22

Величина усилий 40 кгс

Смятие граней полимодальной гайки

М12на резьбе гайки М22

Величина усилий 50 кгс

Смятие граней полимидальной гайки

М12на резьбе гайки М22

Величина усилий 150 кгс

Смятие граней полимидальной гайки

М12 на резьбе гайки М22

Результаты

испытаний

800 кгс

340 кгс

Характер

разрушения срыв

резьбы на

стальном листе

Характер

разрушения срыв

резьбы на

стальном листе

Характер

разрушения срыв

резьбы на

стальном листе

Срыв гайки М10

на резьбе гайки

Срыв гайки М12,

М22

Срыв гайки М14,

М22

Срыв гайки М16,

М22

Таблица комплектующих фрикционно-подвижного соединения (ФПС) с контролируемым натяжением (протяжное повышенной

надежности), работающего на растяжение согласно СП 4.13130.2009 п. 6.2.6, ТКТ 45-5.04-274-2012(02250), Минск, 2013, 10.3.2, 10.8

Стальные конструкции, Технический кодекс, СП 16.13330.2011 (СниП II -23-81*) Стальные конструкции, Москва, 2011г., п.п. 14.3,

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 15

16.

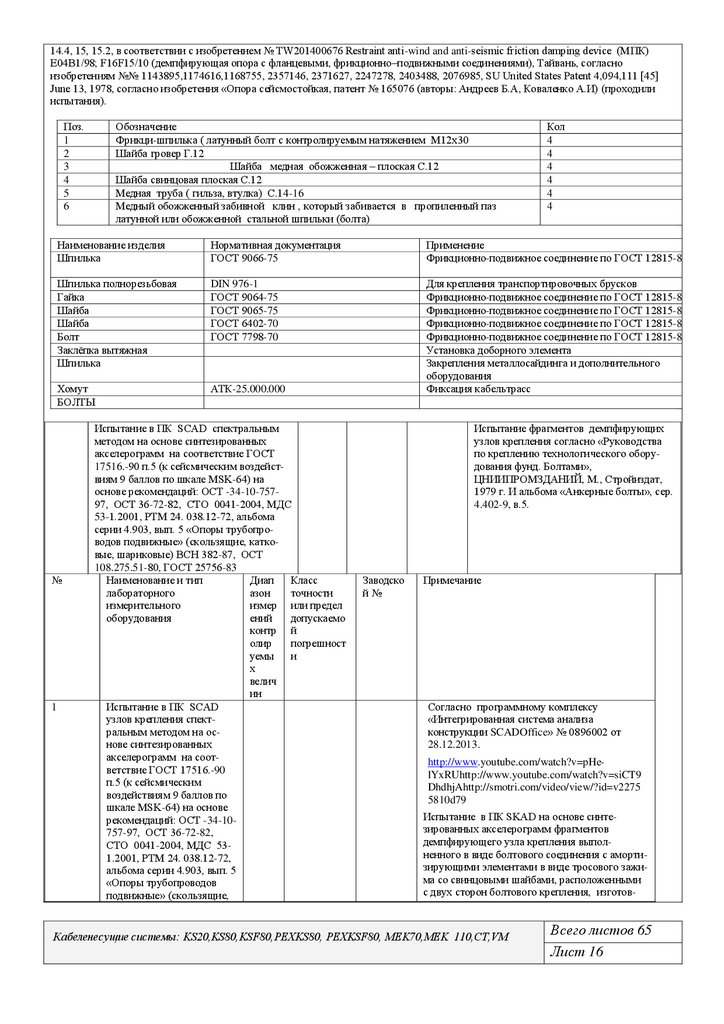

14.4, 15, 15.2, в соответствии с изобретением № TW201400676 Restraint anti-wind and anti-seismic friction damping device (МПК)E04B1/98; F16F15/10 (демпфирующая опора с фланцевыми, фрикционно–подвижными соединениями), Тайвань, согласно

изобретениям №№ 1143895,1174616,1168755, 2357146, 2371627, 2247278, 2403488, 2076985, SU United States Patent 4,094,111 [45]

June 13, 1978, согласно изобретения «Опора сейсмостойкая, патент № 165076 (авторы: Андреев Б.А, Коваленко А.И) (проходили

испытания).

Поз.

1

2

3

4

5

6

Кол

4

4

4

4

4

4

Наименование изделия

Шпилька

Нормативная документация

ГОСТ 9066-75

Применение

Фрикционно-подвижное соединение по ГОСТ 12815-80

Шпилька полнорезьбовая

Гайка

Шайба

Шайба

Болт

Заклѐпка вытяжная

Шпилька

DIN 976-1

ГОСТ 9064-75

ГОСТ 9065-75

ГОСТ 6402-70

ГОСТ 7798-70

Хомут

БОЛТЫ

АТК-25.000.000

Для крепления транспортировочных брусков

Фрикционно-подвижное соединение по ГОСТ 12815-80

Фрикционно-подвижное соединение по ГОСТ 12815-80

Фрикционно-подвижное соединение по ГОСТ 12815-80

Фрикционно-подвижное соединение по ГОСТ 12815-80

Установка доборного элемента

Закрепления металлосайдинга и дополнительного

оборудования

Фиксация кабельтрасс

№

1

Обозначение

Фрикци-шпилька ( латунный болт с контролируемым натяжением М12x30

Шайба гровер Г.12

Шайба медная обожженная – плоская С.12

Шайба свинцовая плоская С.12

Медная труба ( гильза, втулка) С.14-16

Медный обожженный забивной клин , который забивается в пропиленный паз

латунной или обожженной стальной шпильки (болта)

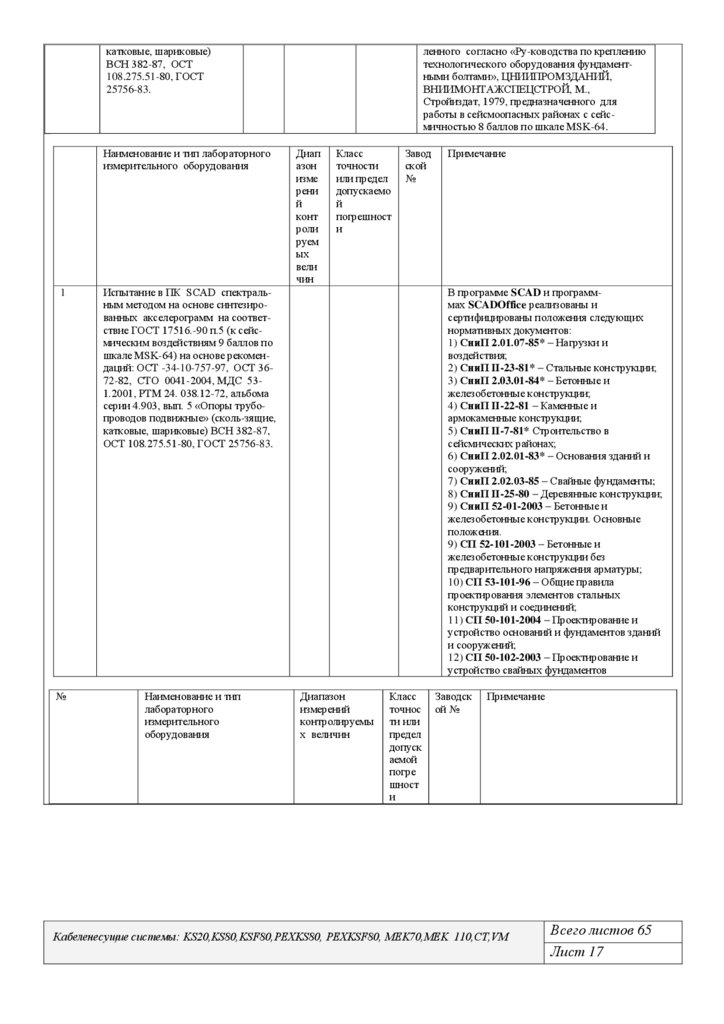

Испытание в ПК SCAD спектральным

методом на основе синтезированных

акселерограмм на соответствие ГОСТ

17516.-90 п.5 (к сейсмическим воздействиям 9 баллов по шкале MSK-64) на

основе рекомендаций: ОСТ -34-10-75797, ОСТ 36-72-82, СТО 0041-2004, МДС

53-1.2001, РТМ 24. 038.12-72, альбома

серии 4.903, вып. 5 «Опоры трубопроводов подвижные» (скользящие, катковые, шариковые) ВСН 382-87, ОСТ

108.275.51-80, ГОСТ 25756-83

Наименование и тип

Диап

Класс

лабораторного

азон

точности

измерительного

измер или предел

оборудования

ений

допускаемо

контр й

олир

погрешност

уемы

и

х

велич

ин

Испытание в ПК SCAD

узлов крепления спектральным методом на основе синтезированных

акселерограмм на соответствие ГОСТ 17516.-90

п.5 (к сейсмическим

воздействиям 9 баллов по

шкале MSK-64) на основе

рекомендаций: ОСТ -34-10757-97, ОСТ 36-72-82,

СТО 0041-2004, МДС 531.2001, РТМ 24. 038.12-72,

альбома серии 4.903, вып. 5

«Опоры трубопроводов

подвижные» (скользящие,

Испытание фрагментов демпфирующих

узлов крепления согласно «Руководства

по креплению технологического оборудования фунд. Болтами»,

ЦНИИПРОМЗДАНИЙ, М., Стройиздат,

1979 г. И альбома «Анкерные болты», сер.

4.402-9, в.5.

Заводско

й№

Примечание

Согласно программному комплексу

«Интегрированная система анализа

конструкции SCADOffice» № 0896002 от

28.12.2013.

http://www.youtube.com/watch?v=pHelYxRUhttp://www.youtube.com/watch?v=siCT9

DhdhjAhttp://smotri.com/video/view/?id=v2275

5810d79

Испытание в ПК SKAD на основе синтезированных акселерограмм фрагментов

демпфирующего узла крепления выполненного в виде болтового соединения с амортизирующими элементами в виде тросового зажима со свинцовыми шайбами, расположенными

с двух сторон болтового крепления, изготов-

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 16

17.

катковые, шариковые)ВСН 382-87, ОСТ

108.275.51-80, ГОСТ

25756-83.

Наименование и тип лабораторного

измерительного оборудования

1

Испытание в ПК SCAD спектральным методом на основе синтезированных акселерограмм на соответствие ГОСТ 17516.-90 п.5 (к сейсмическим воздействиям 9 баллов по

шкале MSK-64) на основе рекомендаций: ОСТ -34-10-757-97, ОСТ 3672-82, СТО 0041-2004, МДС 531.2001, РТМ 24. 038.12-72, альбома

серии 4.903, вып. 5 «Опоры трубопроводов подвижные» (сколь-зящие,

катковые, шариковые) ВСН 382-87,

ОСТ 108.275.51-80, ГОСТ 25756-83.

№

Наименование и тип

лабораторного

измерительного

оборудования

ленного согласно «Ру-ководства по креплению

технологического оборудования фундаментными болтами», ЦНИИПРОМЗДАНИЙ,

ВНИИМОНТАЖСПЕЦСТРОЙ, М.,

Стройиздат, 1979, предназначенного для

работы в сейсмоопасных районах с сейсмичностью 8 баллов по шкале MSK-64.

Диап

азон

изме

рени

й

конт

роли

руем

ых

вели

чин

Класс

точности

или предел

допускаемо

й

погрешност

и

Завод

ской

№

Примечание

В программе SCAD и программмах SCADOffice реализованы и

сертифицированы положения следующих

нормативных документов:

1) СниП 2.01.07-85* – Нагрузки и

воздействия;

2) СниП II-23-81* – Стальные конструкции;

3) СниП 2.03.01-84* – Бетонные и

железобетонные конструкции;

4) СниП II-22-81 – Каменные и

армокаменные конструкции;

5) СниП II-7-81* Строительство в

сейсмических районах;

6) СниП 2.02.01-83* – Основания зданий и

сооружений;

7) СниП 2.02.03-85 – Свайные фундаменты;

8) СниП II-25-80 – Деревянные конструкции;

9) СниП 52-01-2003 – Бетонные и

железобетонные конструкции. Основные

положения.

9) СП 52-101-2003 – Бетонные и

железобетонные конструкции без

предварительного напряжения арматуры;

10) СП 53-101-96 – Общие правила

проектирования элементов стальных

конструкций и соединений;

11) СП 50-101-2004 – Проектирование и

устройство оснований и фундаментов зданий

и сооружений;

12) СП 50-102-2003 – Проектирование и

устройство свайных фундаментов

Диапазон

измерений

контролируемы

х величин

Класс

точнос

ти или

предел

допуск

аемой

погре

шност

и

Заводск

ой №

Примечание

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 17

18.

1Испытание в ПК SCAD

спектральным методом на

основе синтезированных

акселерограмм на соответствие ГОСТ 17516.-90 п.5 (к

сейсмическим воздействиям 9

баллов по шкале MSK-64) на

основе рекомендаций: ОСТ 34-10-757-97, ОСТ 36-72-82,

СТО 0041-2004, МДС 531.2001, РТМ 24. 038.12-72,

альбома серии 4.903, вып. 5

«Опоры трубопроводов

подвижные» (скользящие,

катковые, шариковые) ВСН

382-87, ОСТ 108.275.51-80,

ГОСТ 25756-83

1)

ДБН В.1.2-2:2006 – Нагрузки и

воздействия (Украина);

2) СП 31-114-2004 –

Строительство в сейсмических

районах (Россия);

3) СниП В1.2-1-98 –

Строительство в сейсмических

районах (Казахстан);

4) СниП РК 2.03-30-2006 –

Строительство в сейсмических

районах. Нормы

проектирования (Казахстан);

5) СНРА ІІ-2.02-94 –

Сейсмостойкое строительство.

Нормы проектирования

(Армения);

6) МГСН 4-19-2005 –

Временные нормы и правила

проектирования многофункциональных высотных зданий и

зданий-комплексов в городе

Москве.

НОРМЫ ПРОЕКТИРОВАНИЯ

СЕЙСМОСТОЙКИХ АТОМНЫХ

СТАНЦИЙ НП-031-01 УДК

621.039 Введены в действие с 1 января

2002 г. Утверждены постановлением

Госатомнадзора России от 19 октября

2001 г. № 9

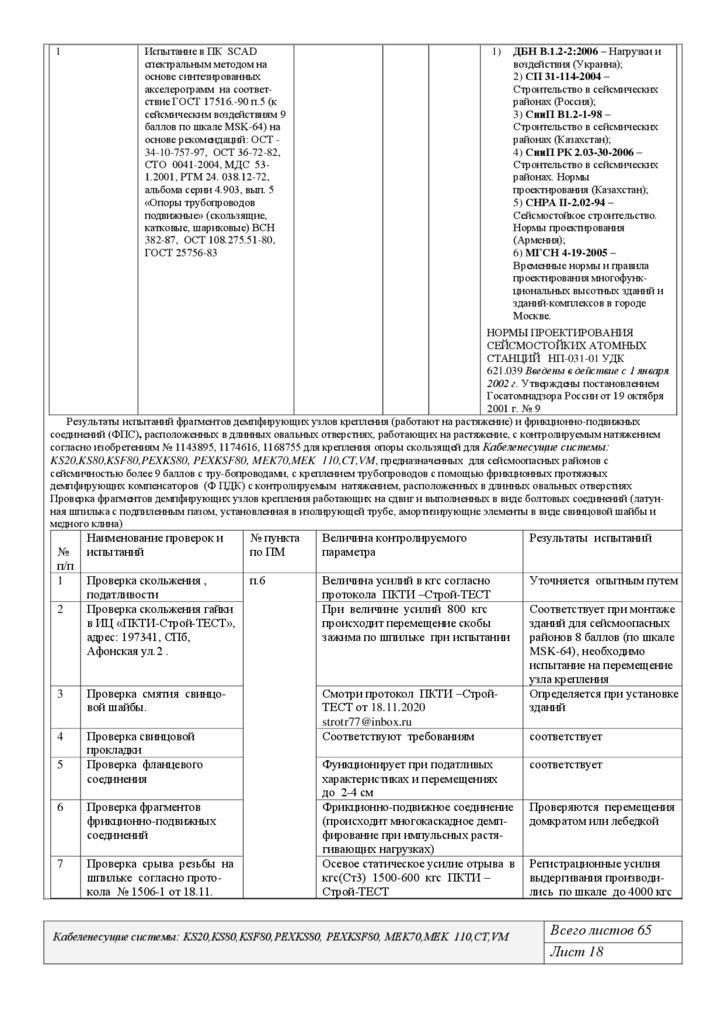

Результаты испытаний фрагментов демпфирующих узлов крепления (работают на растяжение) и фрикционно-подвижных

соединений (ФПС), расположенных в длинных овальных отверстиях, работающих на растяжение, с контролируемым натяжением

согласно изобретениям № 1143895, 1174616, 1168755 для крепления опоры скользящей для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с

сейсмичностью более 9 баллов с тру-бопроводами, с креплением трубопроводов с помощью фрикционных протяжных

демпфирующих компенсаторов (Ф ПДК) с контролируемым натяжением, расположенных в длинных овальных отверстиях

Проверка фрагментов демпфирующих узлов крепления работающих на сдвиг и выполненных в виде болтовых соединений (латунная шпилька с подпиленным пазом, установленная в изолирующей трубе, амортизирующие элементы в виде свинцовой шайбы и

медного клина)

Наименование проверок и

испытаний

№ пункта

по ПМ

Величина контролируемого

параметра

Результаты испытаний

п.6

Величина усилий в кгс согласно

протокола ПКТИ –Строй-ТЕСТ

При величине усилий 800 кгс

происходит перемещение скобы

зажима по шпильке при испытании

Уточняется опытным путем

2

Проверка скольжения ,

податливости

Проверка скольжения гайки

в ИЦ «ПКТИ-Строй-ТЕСТ»,

адрес: 197341, СПб,

Афонская ул.2 .

3

Проверка смятия свинцовой шайбы.

4

Проверка свинцовой

прокладки

Проверка фланцевого

соединения

№

п/п

1

5

6

Проверка фрагментов

фрикционно-подвижных

соединений

7

Проверка срыва резьбы на

шпильке согласно протокола № 1506-1 от 18.11.

Смотри протокол ПКТИ –СтройТЕСТ от 18.11.2020

[email protected]

Соответствуют требованиям

Функционирует при податливых

характеристиках и перемещениях

до 2-4 см

Фрикционно-подвижное соединение

(происходит многокаскадное демпфирование при импульсных растягивающих нагрузках)

Осевое статическое усилие отрыва в

кгс(Ст3) 1500-600 кгс ПКТИ –

Строй-ТЕСТ

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Соответствует при монтаже

зданий для сейсмоопасных

районов 8 баллов (по шкале

MSK-64), необходимо

испытание на перемещение

узла крепления

Определяется при установке

зданий

соответствует

соответствует

Проверяются перемещения

домкратом или лебедкой

Регистрационные усилия

выдергивания производились по шкале до 4000 кгс

Всего листов 65

Лист 18

19.

89

2020

Проверка соединения латунной гайки и полиамидальной гайки

Маркировка, таблички, надписи

соответствуют требованиям КД

Величина усилия кгс (при котором

происходит перемещение гайки в

узле крепления)

После испытаний фрагменты демпфирующих узлов крепления и

фрикционно-подвижных соединений

для объектов проходят проверку на

соответствие Инструкции "Элементы теории трения, расчет и технология применения фрикционноподвижных соединений".

Проверка гайки М12 с

пазом

Происходит пере-мещение

гайки при 30-150 кгс,

уточняется при монтаже

Соответствует после

испытания фрагментов

демпфирующих узлов

крепления, фланцевых

соединений и фрикционноподвижных сое-динений для

объ-ектов для сейсмоопасных районов 8 баллов

по шкале MSK-64.

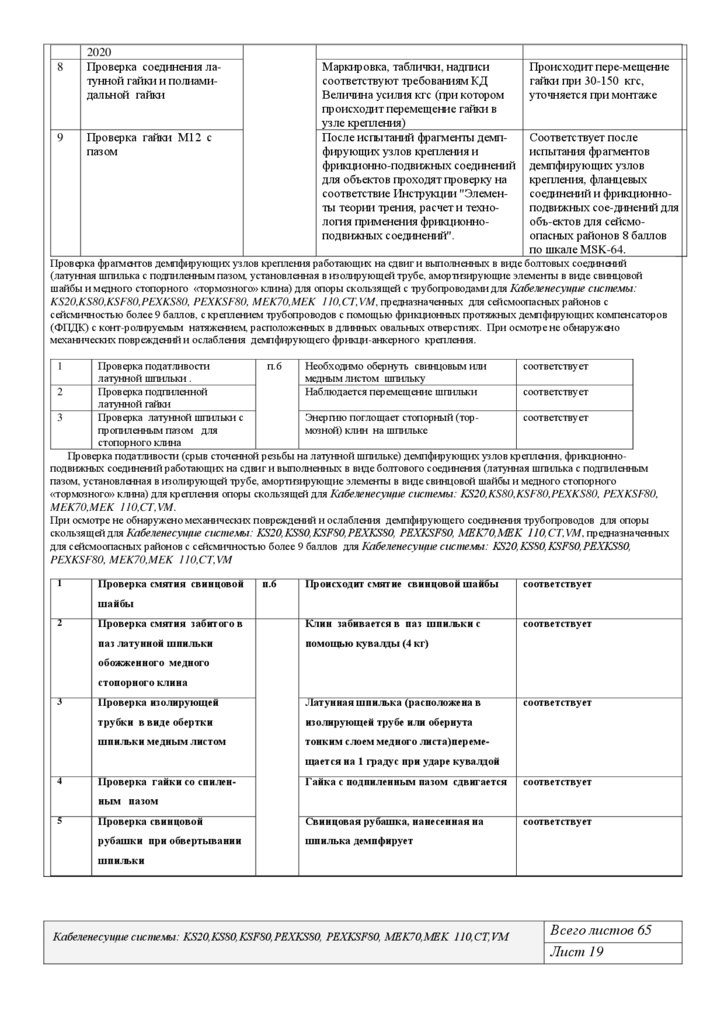

Проверка фрагментов демпфирующих узлов крепления работающих на сдвиг и выполненных в виде болтовых соединений

(латунная шпилька с подпиленным пазом, установленная в изолирующей трубе, амортизирующие элементы в виде свинцовой

шайбы и медного стопорного «тормозного» клина) для опоры скользящей с трубопроводами для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с

сейсмичностью более 9 баллов, с креплением трубопроводов с помощью фрикционных протяжных демпфирующих компенсаторов

(ФПДК) с конт-ролируемым натяжением, расположенных в длинных овальных отверстиях. При осмотре не обнаружено

механических повреждений и ослабления демпфирующего фрикци-анкерного крепления.

Проверка податливости

п.6

Необходимо обернуть свинцовым или

соответствует

латунной шпильки .

медным листом шпильку

2

Проверка подпиленной

Наблюдается перемещение шпильки

соответствует

латунной гайки

3

Проверка латунной шпильки с

Энергию поглощает стопорный (торсоответствует

пропиленным пазом для

мозной) клин на шпильке

стопорного клина

Проверка податливости (срыв сточенной резьбы на латунной шпильке) демпфирующих узлов крепления, фрикционноподвижных соединений работающих на сдвиг и выполненных в виде болтового соединения (латунная шпилька с подпиленным

пазом, установленная в изолирующей трубе, амортизирующие элементы в виде свинцовой шайбы и медного стопорного

«тормозного» клина) для крепления опоры скользящей для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM.

При осмотре не обнаружено механических повреждений и ослабления демпфирующего соединения трубопроводов для опоры

скользящей для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных

для сейсмоопасных районов с сейсмичностью более 9 баллов для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

1

PEXKSF80, MEK70,MEK 110,CT,VM

1

Проверка смятия свинцовой

п.6

Происходит смятие свинцовой шайбы

соответствует

Проверка смятия забитого в

Клин забивается в паз шпильки с

соответствует

паз латунной шпильки

помощью кувалды (4 кг)

шайбы

2

обожженного медного

стопорного клина

3

Проверка изолирующей

Латунная шпилька (расположена в

трубки в виде обертки

изолирующей трубе или обернута

шпильки медным листом

тонким слоем медного листа)переме-

соответствует

щается на 1 градус при ударе кувалдой

4

Проверка гайки со спилен-

Гайка с подпиленным пазом сдвигается

соответствует

Проверка свинцовой

Свинцовая рубашка, нанесенная на

соответствует

рубашки при обвертывании

шпилька демпфирует

ным пазом

5

шпильки

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 19

20.

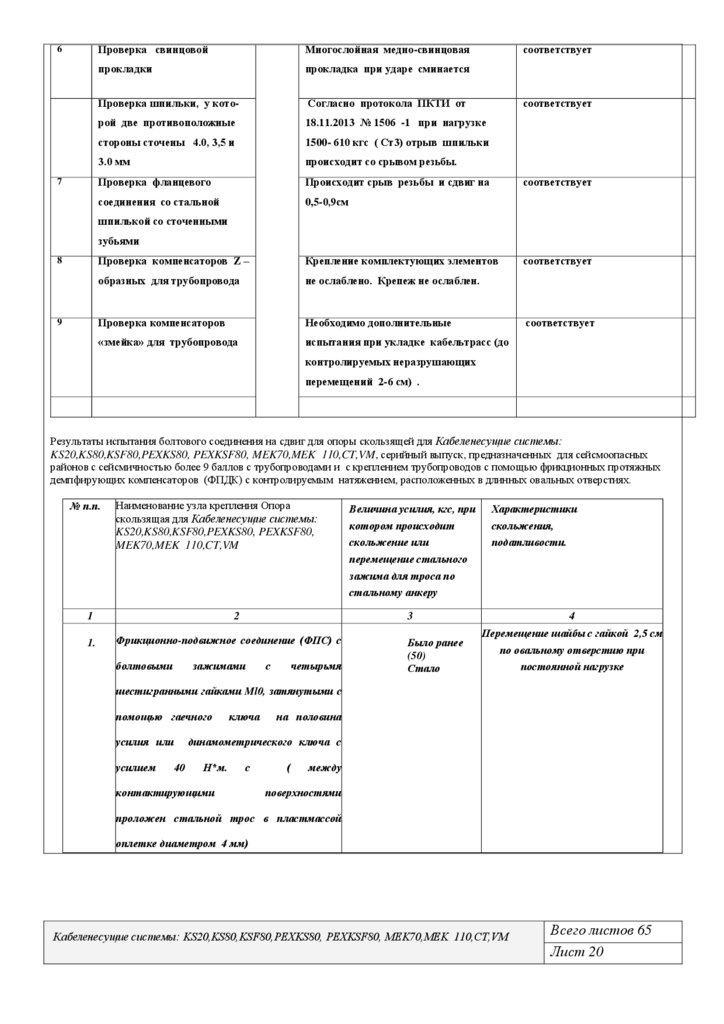

67

Проверка свинцовой

Многослойная медно-свинцовая

соответствует

прокладки

прокладка при ударе сминается

Проверка шпильки, у кото-

Согласно протокола ПКТИ от

рой две противоположные

18.11.2013 № 1506 -1 при нагрузке

стороны сточены 4.0, 3,5 и

1500- 610 кгс ( Ст3) отрыв шпильки

3.0 мм

происходит со срывом резьбы.

Проверка фланцевого

Происходит срыв резьбы и сдвиг на

соединения со стальной

0,5-0,9см

соответствует

соответствует

шпилькой со сточенными

зубьями

8

9

Проверка компенсаторов Z –

Крепление комплектующих элементов

соответствует

образных для трубопровода

не ослаблено. Крепеж не ослаблен.

Проверка компенсаторов

Необходимо дополнительные

«змейка» для трубопровода

испытания при укладке кабельтрасс (до

соответствует

контролируемых неразрушающих

перемещений 2-6 см) .

Результаты испытания болтового соединения на сдвиг для опоры скользящей для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, серийный выпуск, предназначенных для сейсмоопасных

районов с сейсмичностью более 9 баллов с трубопроводами и с креплением трубопроводов с помощью фрикционных протяжных

демпфирующих компенсаторов (ФПДК) с контролируемым натяжением, расположенных в длинных овальных отверстиях.

№ п.п.

Наименование узла крепления Опора

скользящая для Кабеленесущие системы:

Величина усилия, кгс, при

Характеристики

KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM

котором происходит

скольжения,

скольжение или

податливости.

перемещение стального

зажима для троса по

стальному анкеру

1

1.

2

3

Фрикционно-подвижное соединение (ФПС) с

болтовыми

зажимами

с

четырьмя

Было ранее

(50)

Стало

4

Перемещение шайбы с гайкой 2,5 см

по овальному отверстию при

постоянной нагрузке

шестигранными гайками Ml0, затянутыми с

помощью гаечного

усилия или

усилием

ключа

на половина

динамометрического ключа с

40

Н*м.

с

контактирующими

(

между

поверхностями

проложен стальной трос в пластмассой

оплетке диаметром 4 мм)

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 20

21.

2.Фрикционно –подвижное соединение

с

Было 90-150

четырьмя гайками с двух сторон затянуты

гаечным ключом на максимальную нагрузку

двумя

шестигранными

гайками

М10,

Перемещение шайбы с гайком 3,54.0 см по условному овальному

отверстию при постоянной

Стало

нагрузке

_______

затянутыми с помощью гаечного ключа или

динамометрического ключа с усилием 20

Н*м.

( между контактирующими поверхностями

проложен

стальной

трос

впластмассой

оплетке диаметром 4 мм)

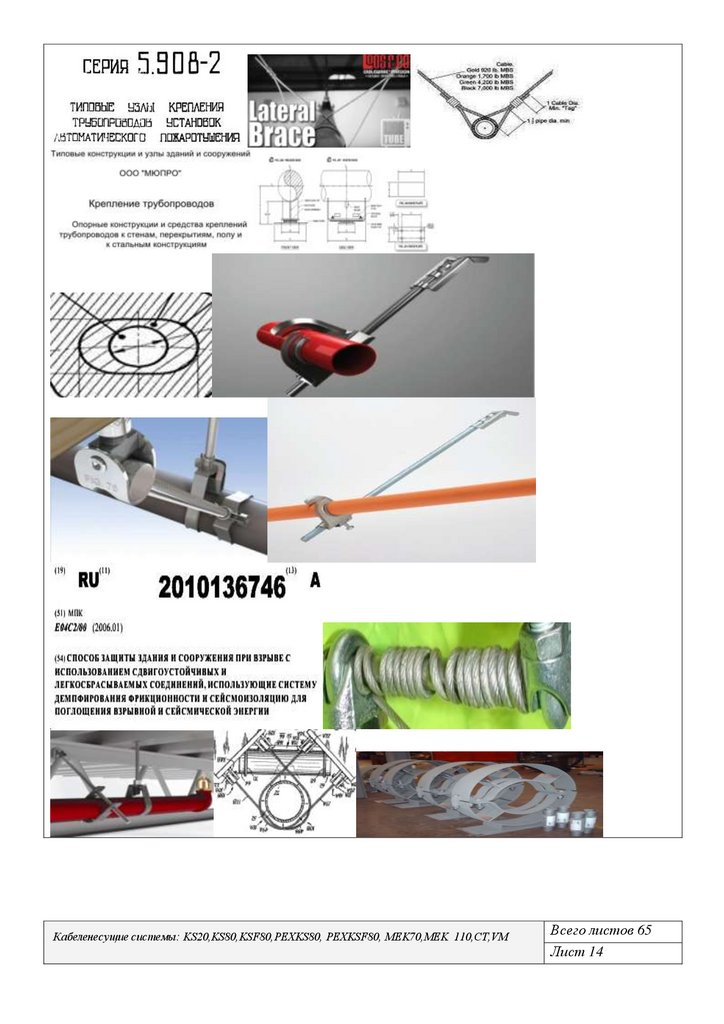

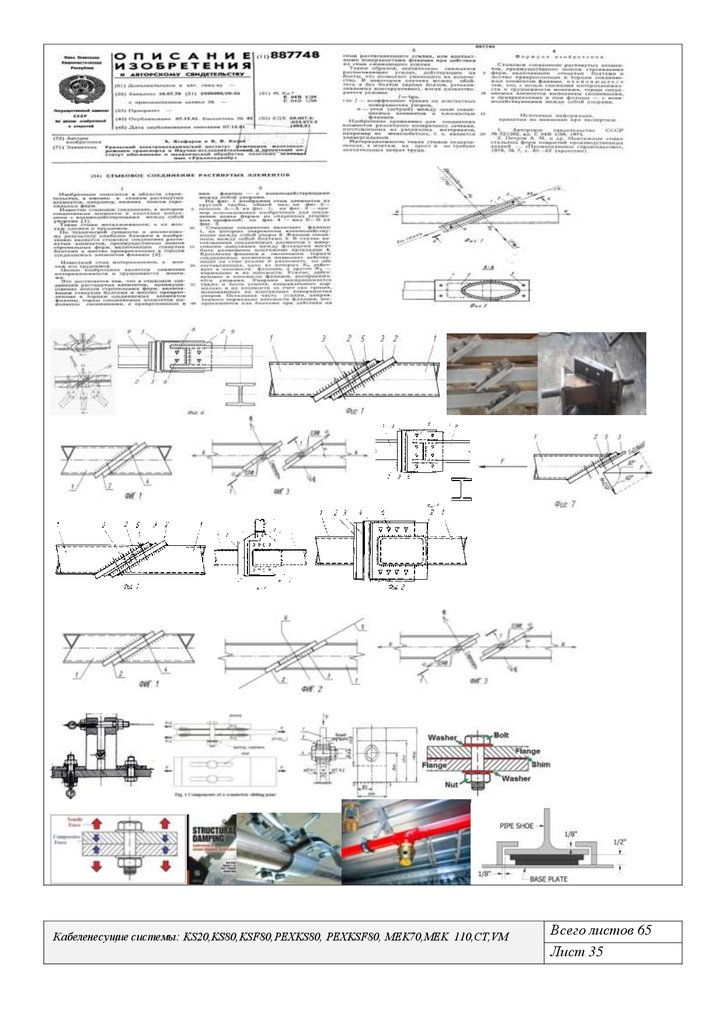

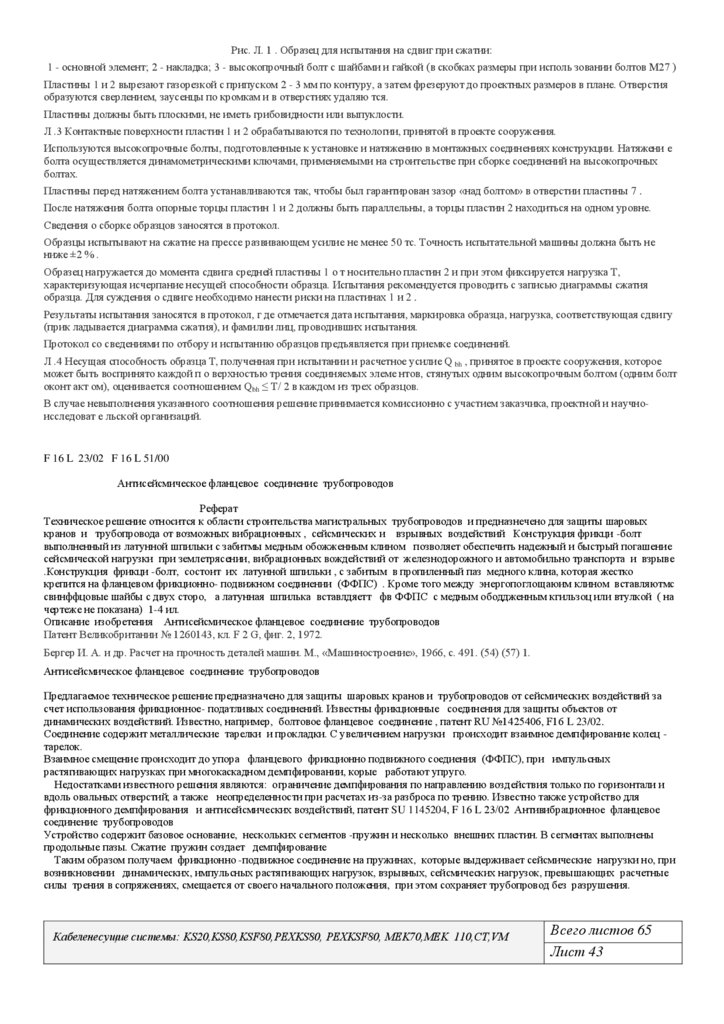

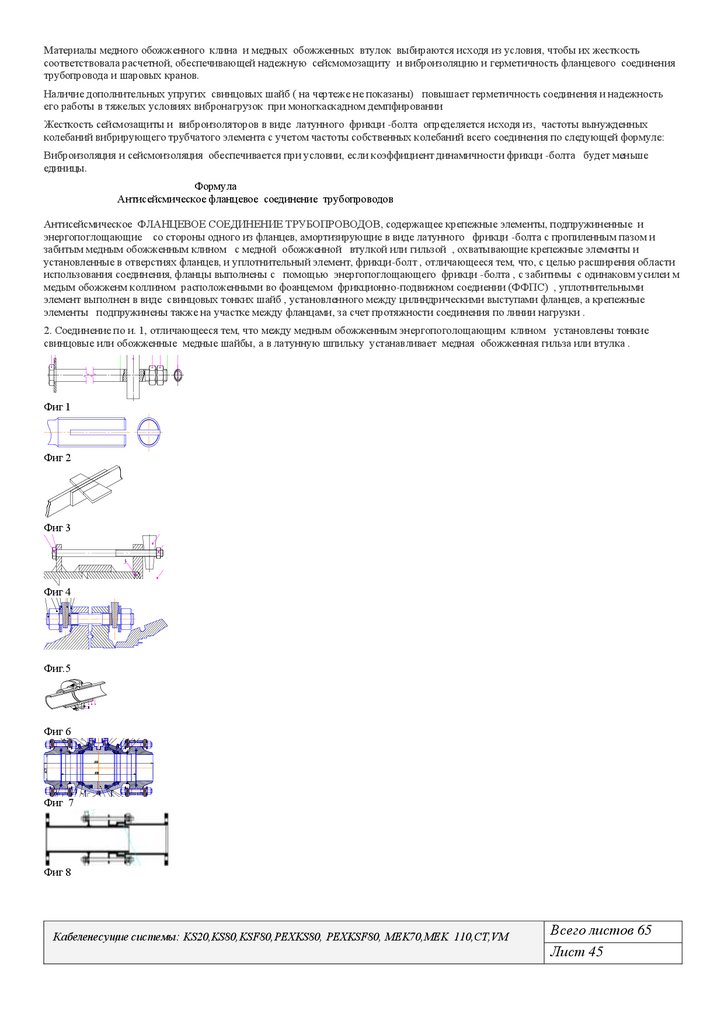

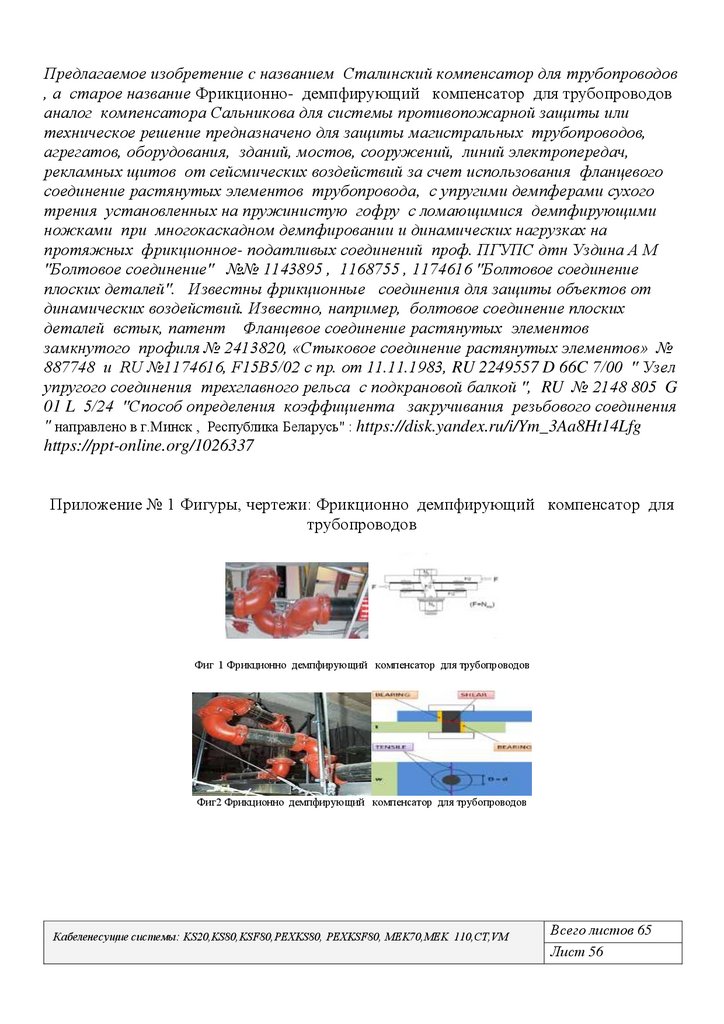

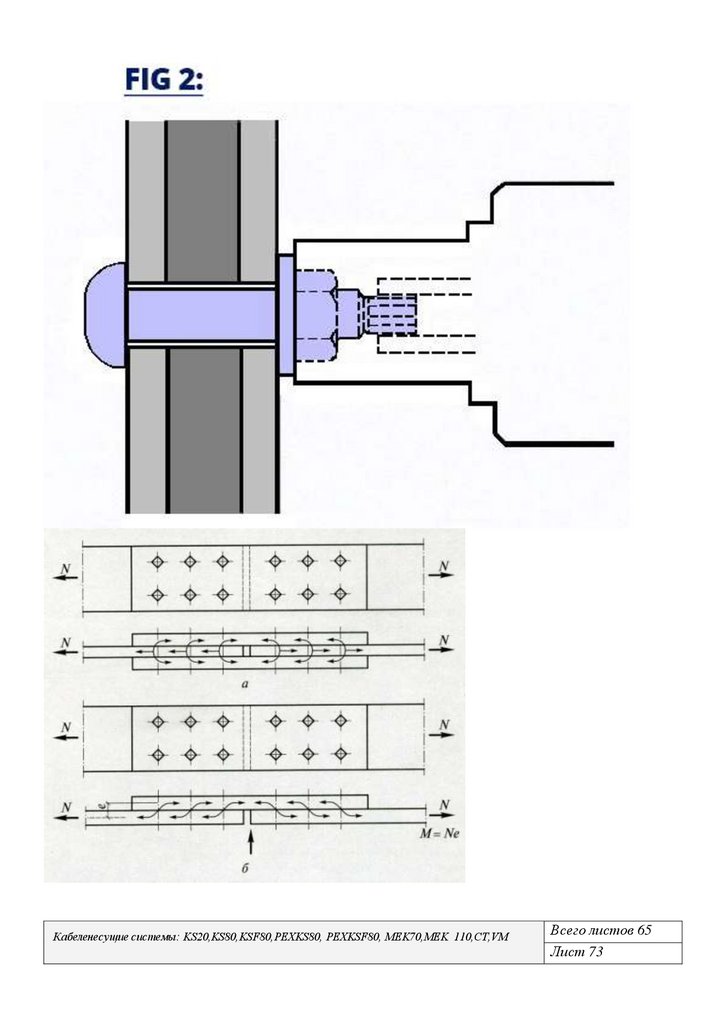

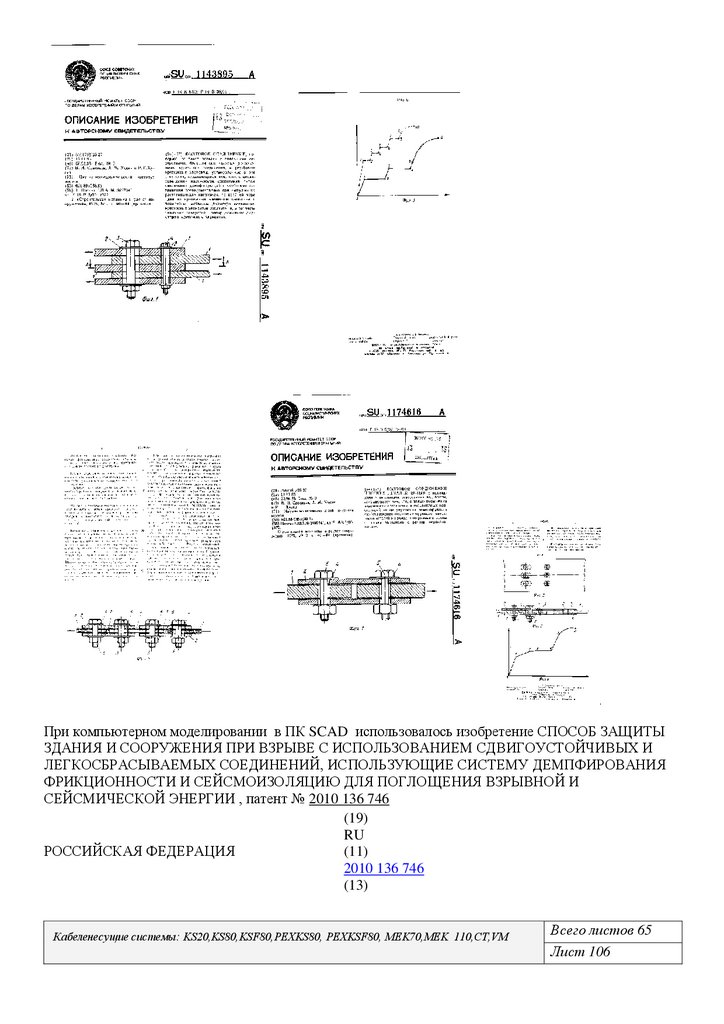

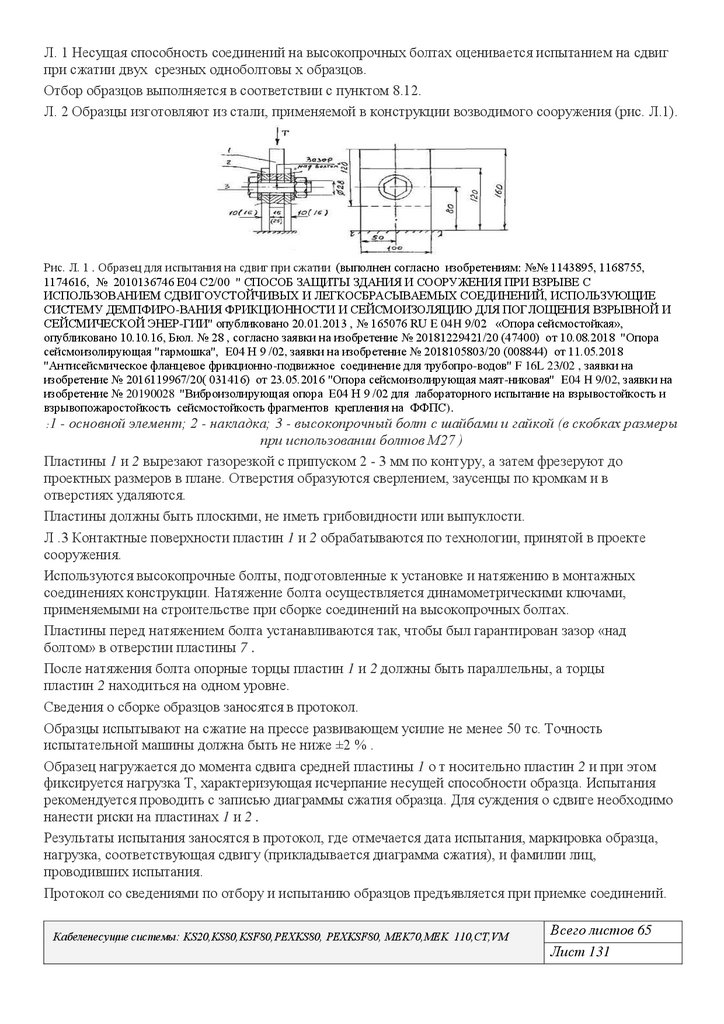

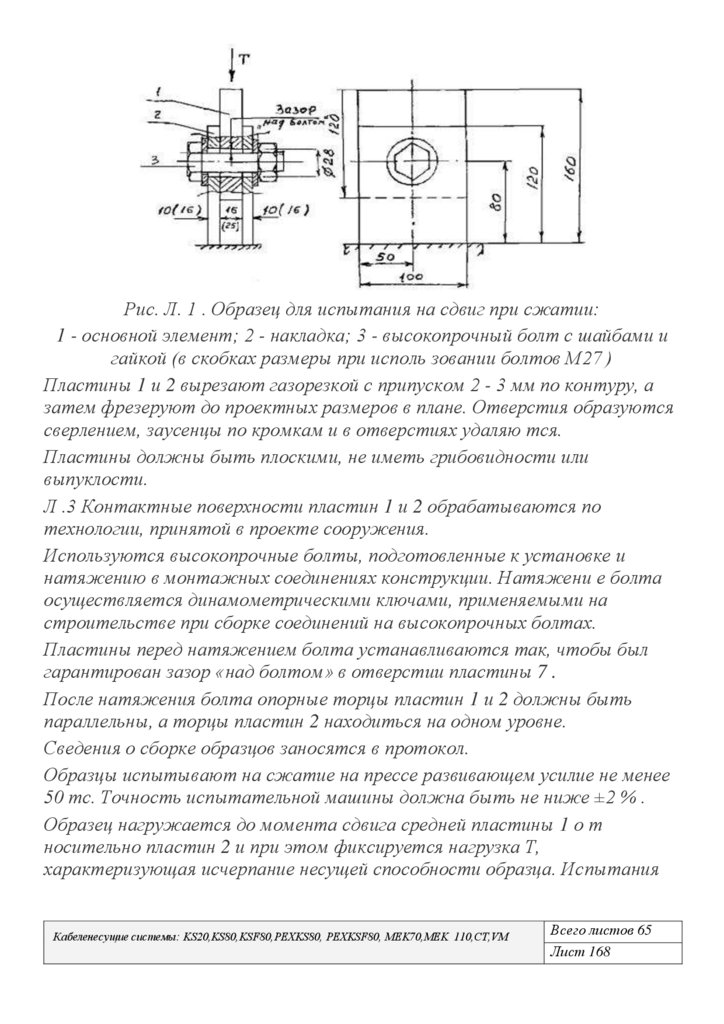

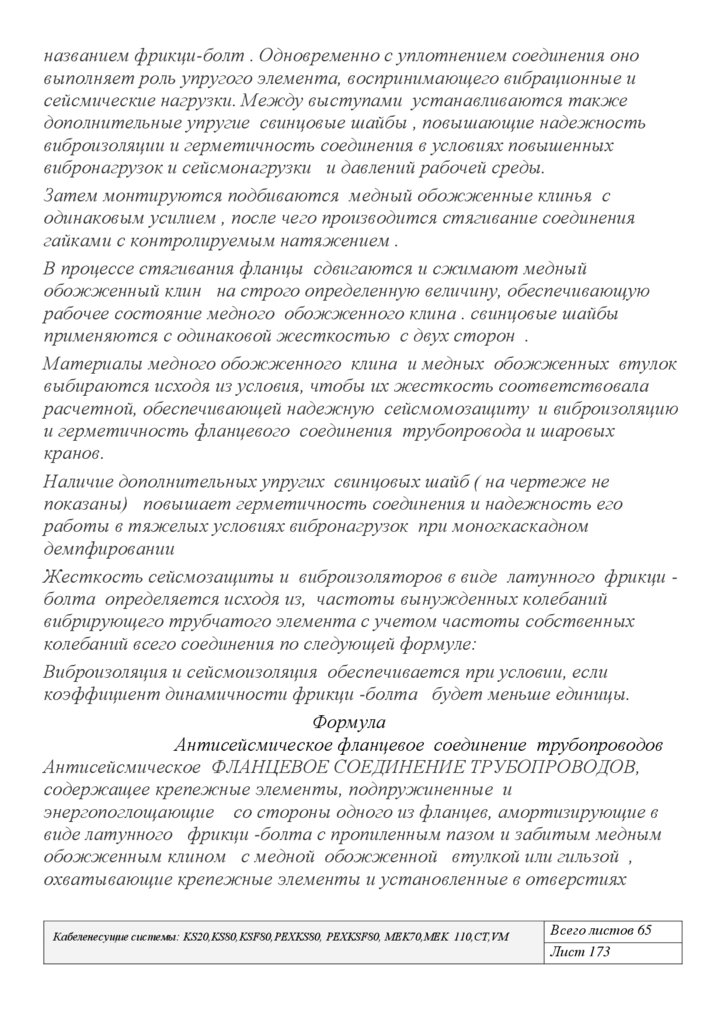

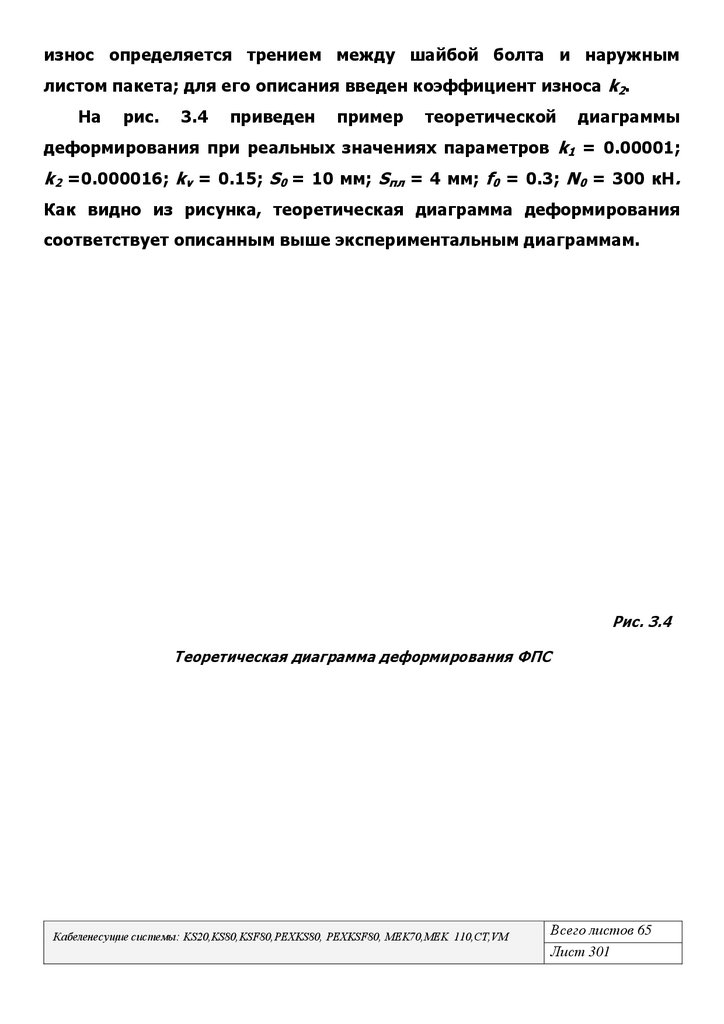

Рис. Общий вид образцов и узлов при лабораторных испытаниях опоры скользящей для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM ,согласно изобретения № 165076 RU E 04H 9/02 «Опора

сейсмостойкая», изобретения № 2010136746 от 20.01.201 «Способ защиты зданий и сооружений при взрыве с использованием

сдвигоустойчивых и легко сбрасываемых соединений, использующие систему демпфирования фрикционности и сейсмоизоляцию

для поглощения взрывной и сейсмической энергии», заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора

сейсмоизолирующая «гармошка», заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов» F 16L 23/02 , испытываемых на сдвиг с болтами ( шпилькой) М 10 с

тросом в оплетке и без оплетки со стальным тросом М 2 мм. Образец № 1 ГОСТ 22353- 77 с платиной 260 мм Х 40 Х 3 мм

Сталь 10 ХСНД

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 21

22.

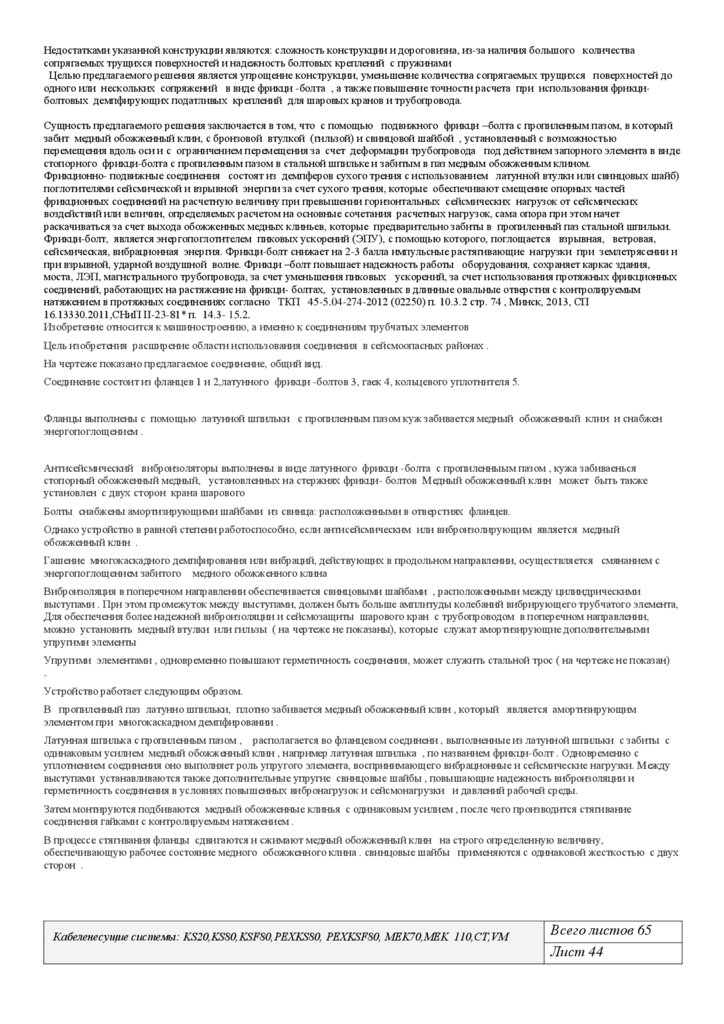

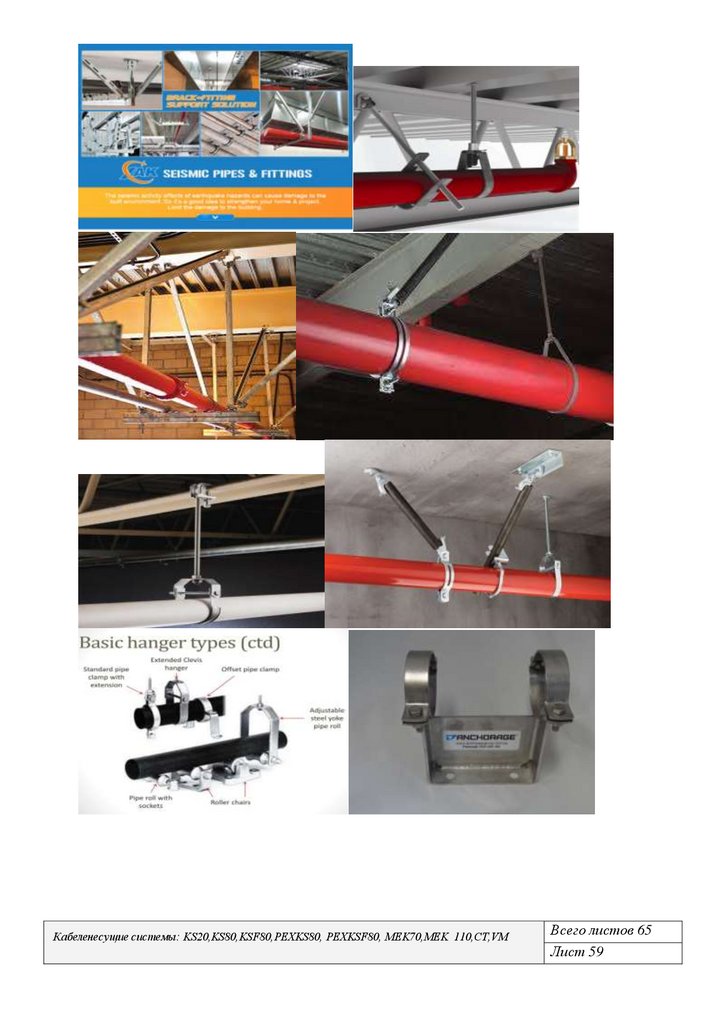

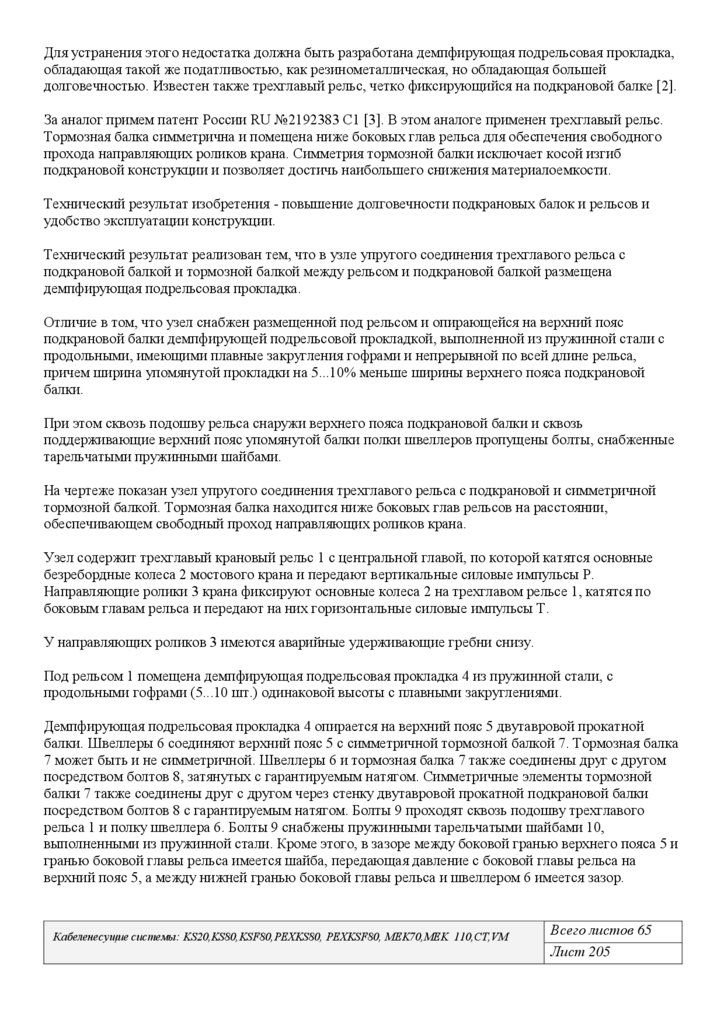

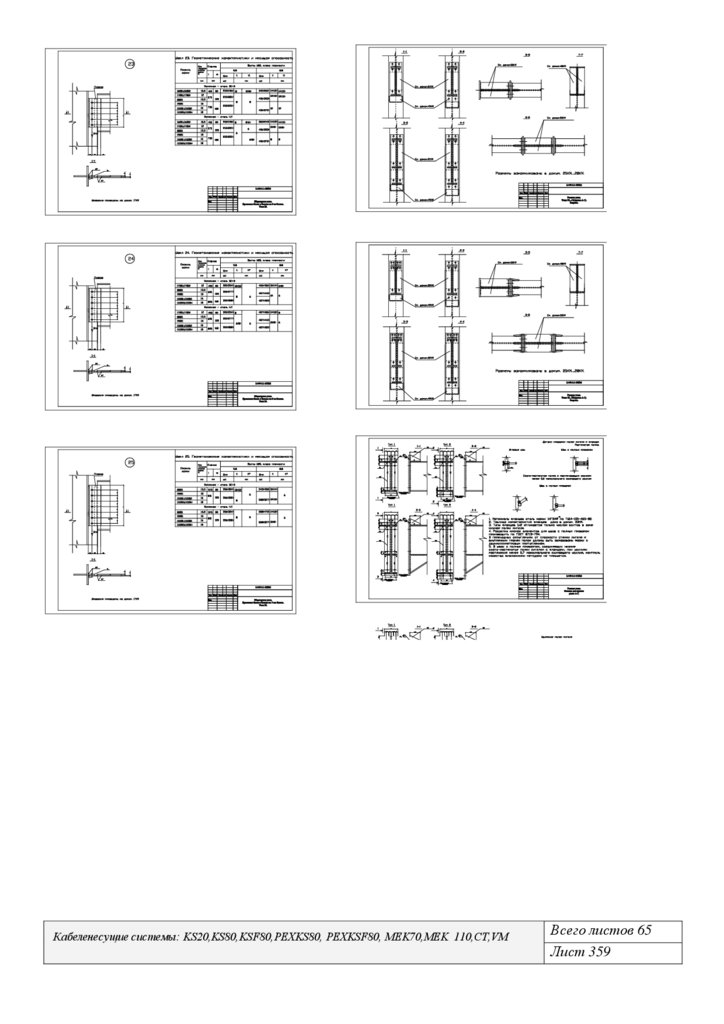

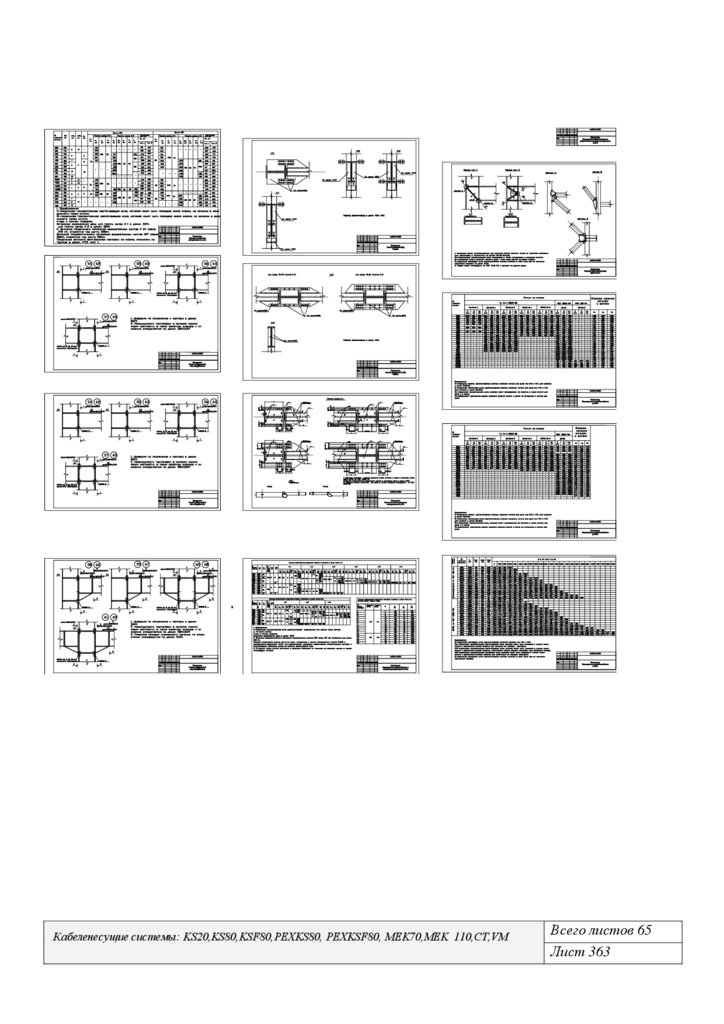

Рис. Варианты конструктивного решения сейсмозащиты элементов скользящих опор для Кабеленесущие системы:KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

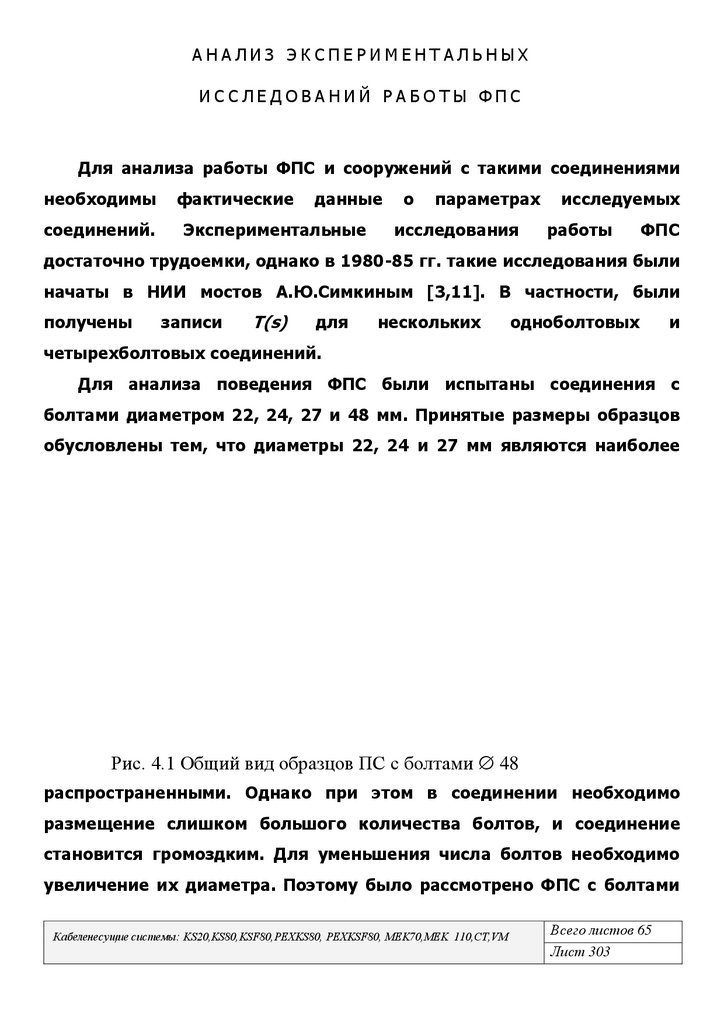

Рис.Испытанияфрагментов фрикционного протяжного демпфирующего компенсатора с контролируемым натяжением на сдвиг и

скольжение проходили в испытательном Центре «ПКТИ–Строй-ТЕСТ» (протокол испытаний№ 1516-2 от 22.12.2020). Аттестат

аккредитации федерального агентства по техническому регулированию и метрологии № ИЛ/ЛРИ-00804 (ООО ФПГ «РОССТРО»,

ИЦ «ПКТИ-Строй-ТЕСТ»), выдано ОАО «НТЦ» Промышленная безопасность»

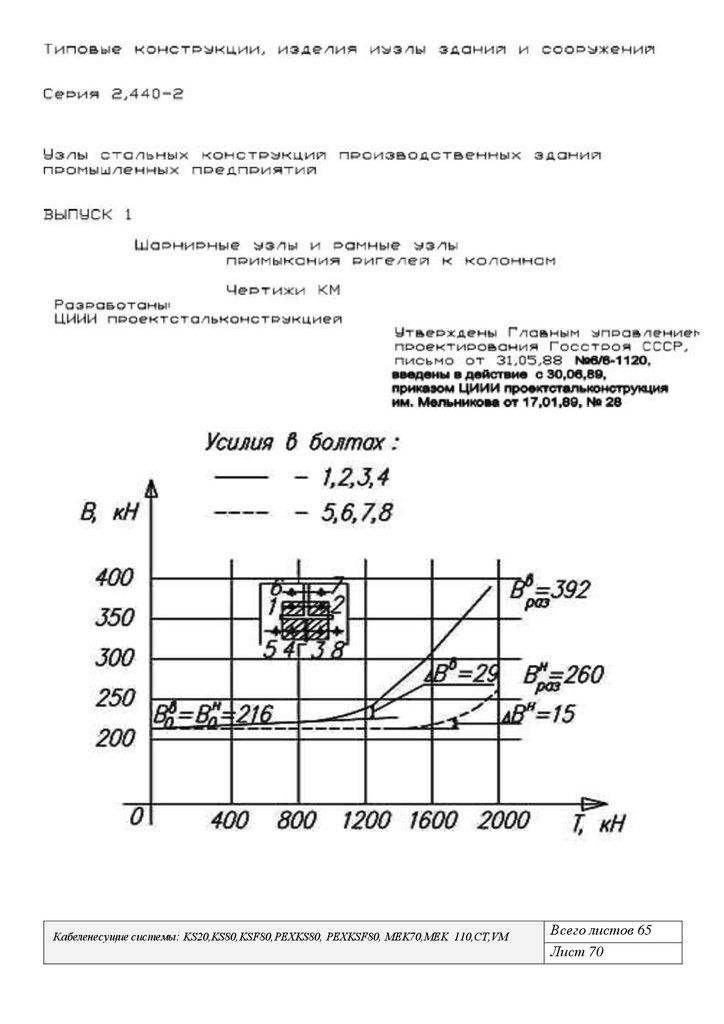

Типовые альбомы, используемые при испытаниях фрагментов антисейсмического компенсатора для опор скользящих для

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

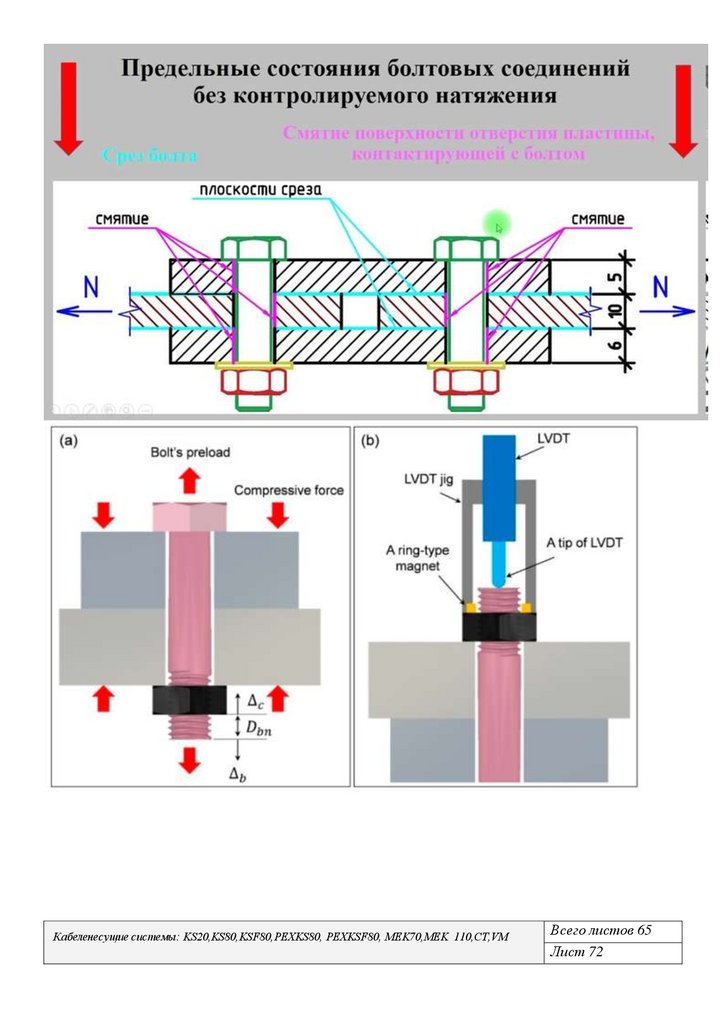

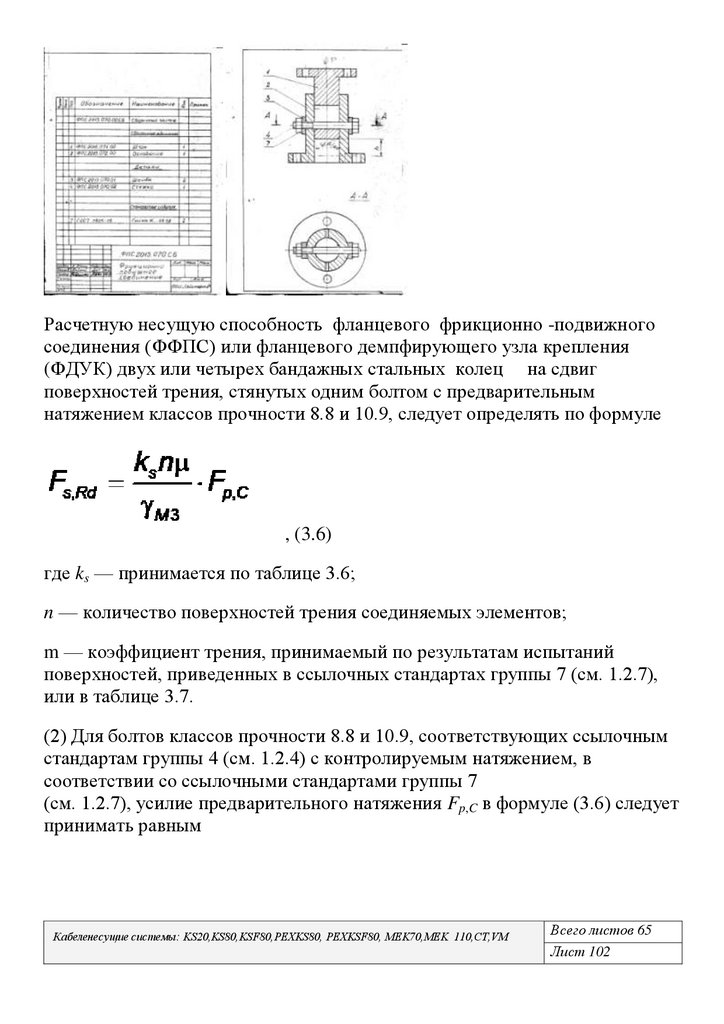

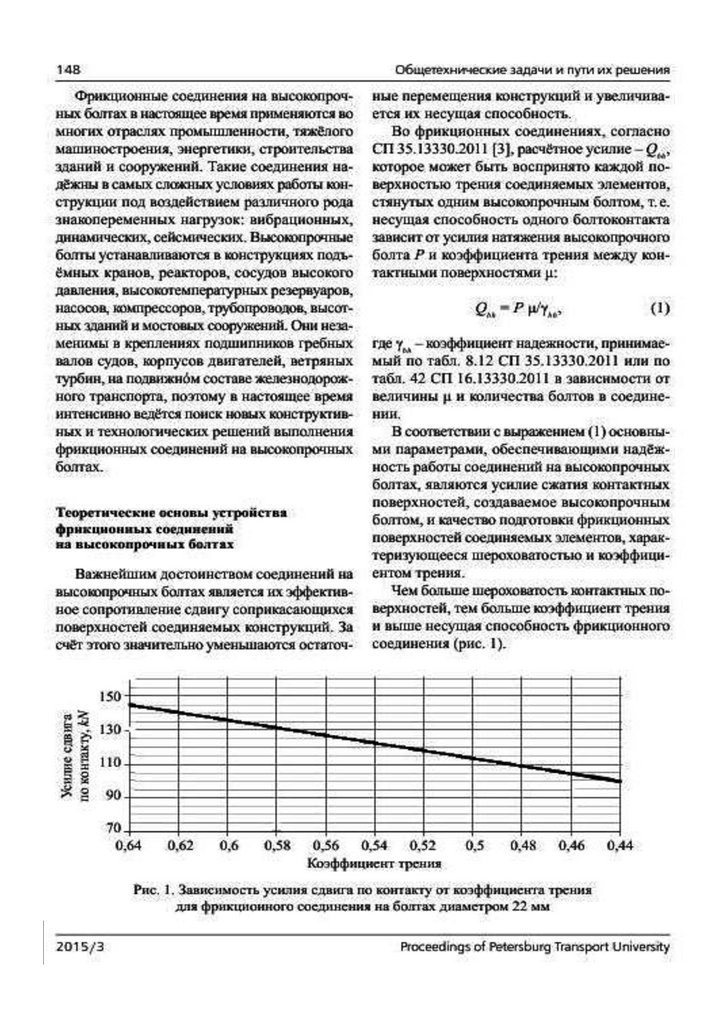

При испытаниях математических моделей опор скользящих для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM , предназначенных для сейсмоопасных районов с сейсмичностью более 9 баллов, серийный

выпуск с трубопровода-ми с использованием для соединения трубопровода косых компенсаторов, работающих на сдвиг расчетным

способом определялась расчетная несущая способность узлов податливых креплений, стянутых одним болтом с предварительным

натяжением классов прочности 8.8 и 10.9,

, (3.6)

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 22

23.

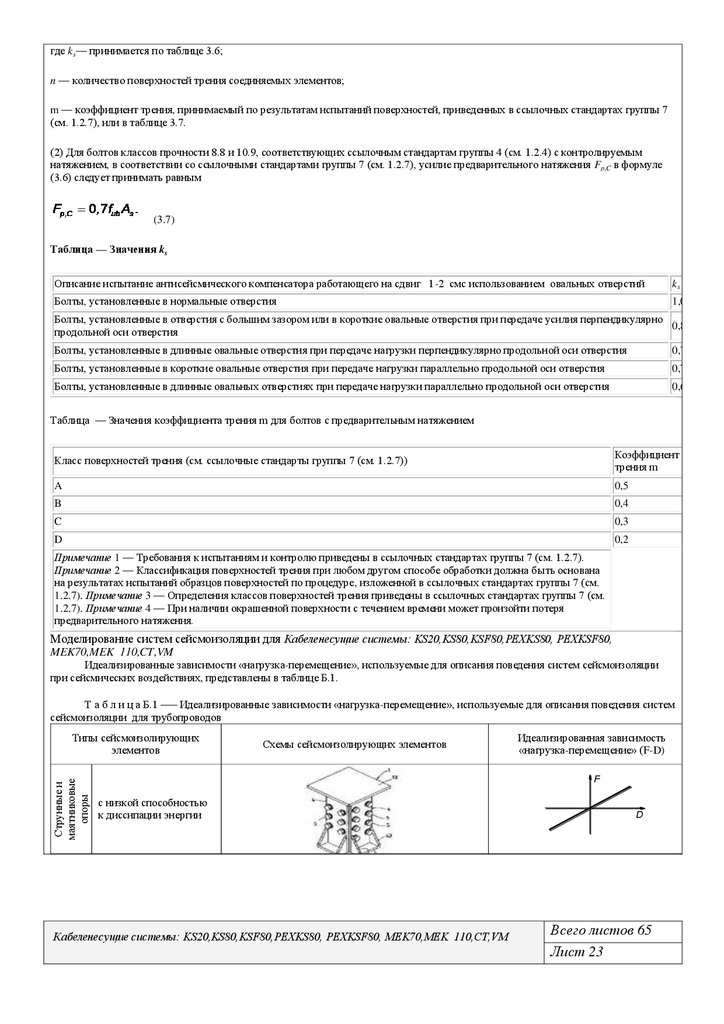

где ks— принимается по таблице 3.6;n — количество поверхностей трения соединяемых элементов;

m — коэффициент трения, принимаемый по результатам испытаний поверхностей, приведенных в ссылочных стандартах группы 7

(см. 1.2.7), или в таблице 3.7.

(2) Для болтов классов прочности 8.8 и 10.9, соответствующих ссылочным стандартам группы 4 (см. 1.2.4) с контролируемым

натяжением, в соответствии со ссылочными стандартами группы 7 (см. 1.2.7), усилие предварительного натяжения Fp,C в формуле

(3.6) следует принимать равным

(3.7)

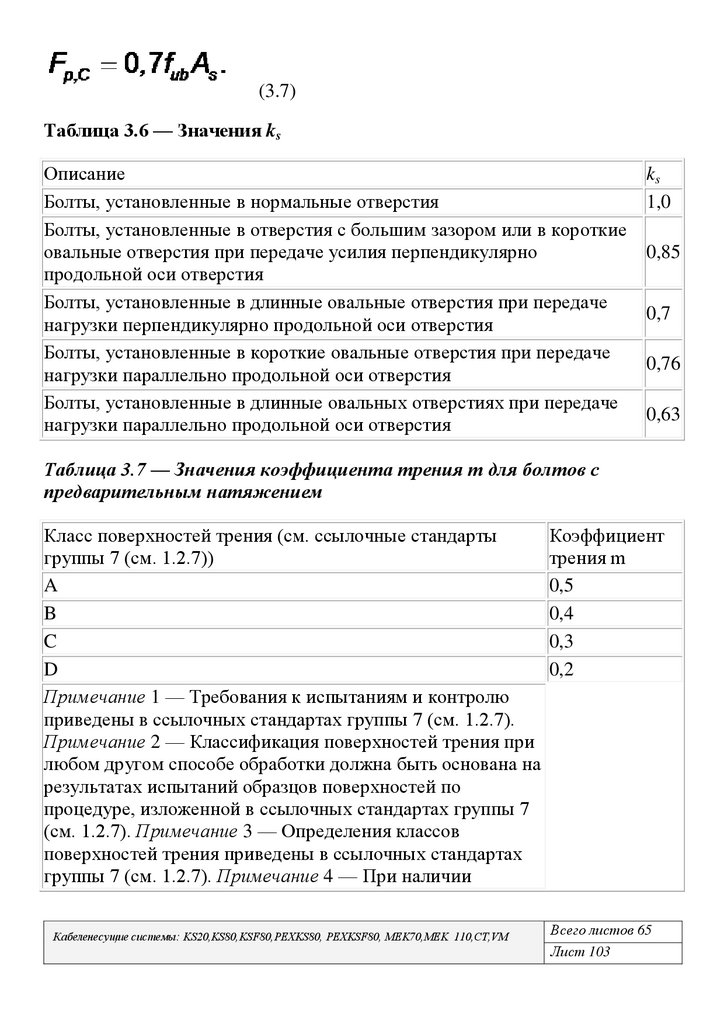

Таблица — Значения ks

Описание испытание антисейсмического компенсатора работающего на сдвиг 1-2 смс использованием овальных отверстий

ks

Болты, установленные в нормальные отверстия

1,0

Болты, установленные в отверстия с большим зазором или в короткие овальные отверстия при передаче усилия перпендикулярно

0,85

продольной оси отверстия

Болты, установленные в длинные овальные отверстия при передаче нагрузки перпендикулярно продольной оси отверстия

0,7

Болты, установленные в короткие овальные отверстия при передаче нагрузки параллельно продольной оси отверстия

0,76

Болты, установленные в длинные овальных отверстиях при передаче нагрузки параллельно продольной оси отверстия

0,63

Таблица — Значения коэффициента трения m для болтов с предварительным натяжением

Класс поверхностей трения (см. ссылочные стандарты группы 7 (см. 1.2.7))

Коэффициент

трения m

A

0,5

B

0,4

C

0,3

D

0,2

Примечание 1 — Требования к испытаниям и контролю приведены в ссылочных стандартах группы 7 (см. 1.2.7).

Примечание 2 — Классификация поверхностей трения при любом другом способе обработки должна быть основана

на результатах испытаний образцов поверхностей по процедуре, изложенной в ссылочных стандартах группы 7 (см.

1.2.7). Примечание 3 — Определения классов поверхностей трения приведены в ссылочных стандартах группы 7 (см.

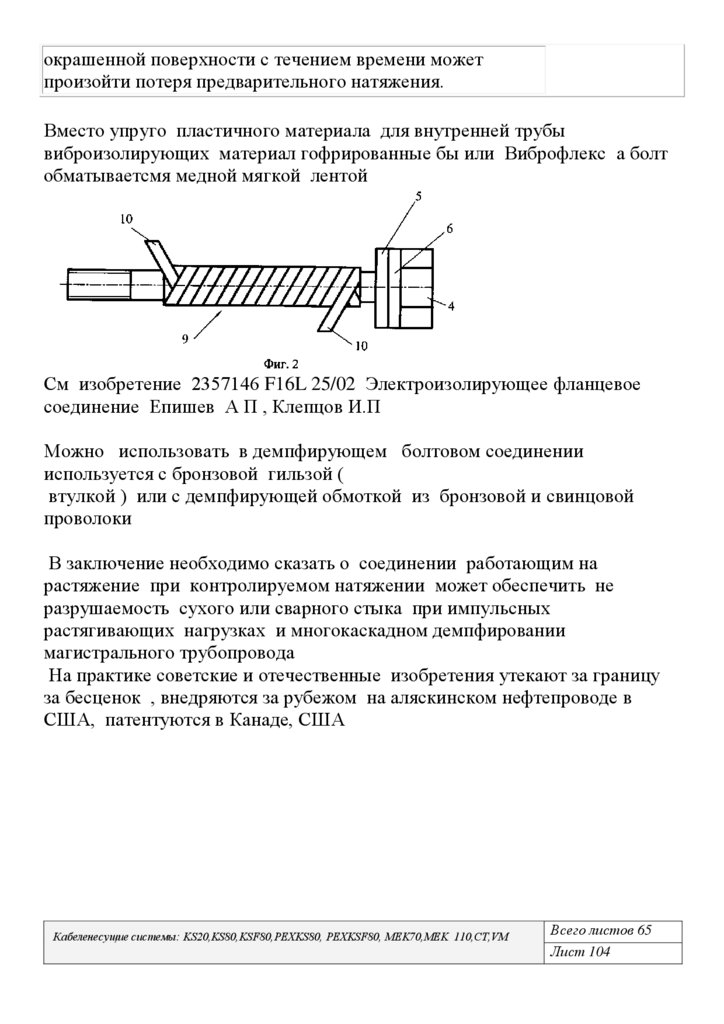

1.2.7). Примечание 4 — При наличии окрашенной поверхности с течением времени может произойти потеря

предварительного натяжения.

Моделирование систем сейсмоизоляции для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80,

MEK70,MEK 110,CT,VM

Идеализированные зависимости «нагрузка-перемещение», используемые для описания поведения систем сейсмоизоляции

при сейсмических воздействиях, представлены в таблице Б.1.

Т а б л и ц а Б.1 —– Идеализированные зависимости «нагрузка-перемещение», используемые для описания поведения систем

сейсмоизоляции для трубопроводов

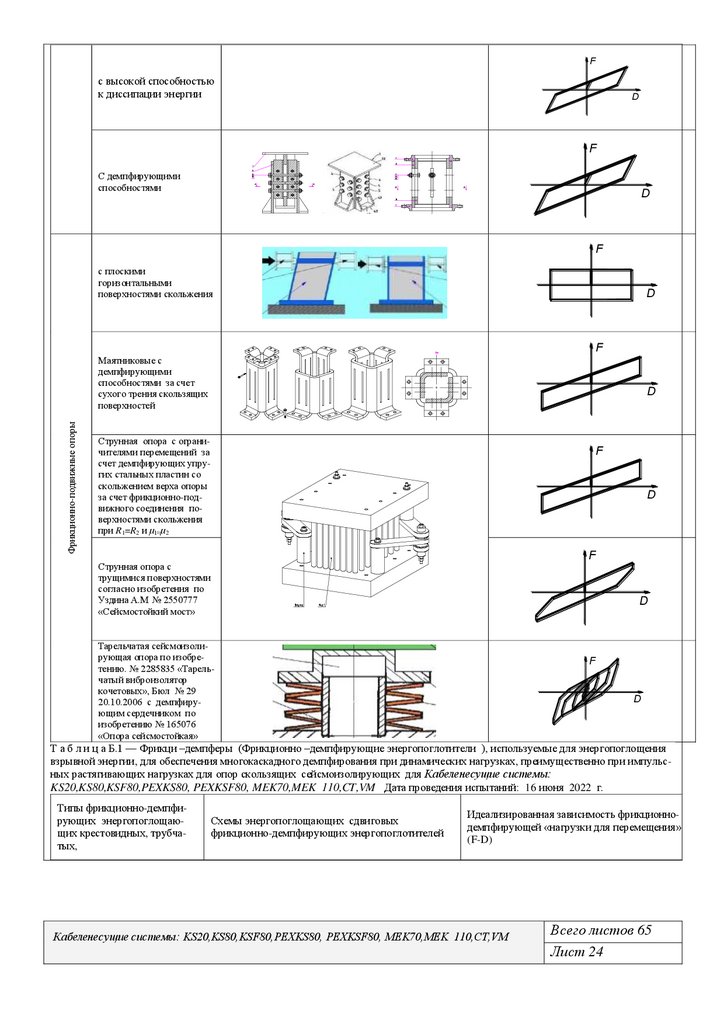

Струнные и

маятниковые

опоры

Типы сейсмоизолирующих

элементов

Схемы сейсмоизолирующих элементов

Идеализированная зависимость

«нагрузка-перемещение» (F-D)

F

с низкой способностью

к диссипации энергии

D

F

D

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

F

Лист 23

D

24.

DFF

FF

F

DD

с высокой способностью

к диссипации энергии

D

DD

F

FF

FF

D

С демпфирующими

способностями

DD

D

DD

F

F

FF

FF

DD

с плоскими

горизонтальными

поверхностями скольжения

DD

D

F

F

FF

F

F

Фрикционно-подвижные опоры

Маятниковые с

демпфирующими

способностями за счет

сухого трения скользящих

поверхностей

DD

F

DD

D

D

F

D

D

Струнная опора с ограничителями перемещений за

счет демпфирующих упругих стальных пластин со

скольжением верха опоры

за счет фрикционно-подвижного соединения поверхностями скольжения

при R1=R2 и μ1≈μ2

F

FF

F

F

F

D

DD

DD

D

FF

FF

F

Струнная опора с

трущимися поверхностями

согласно изобретения по

Уздина А.М № 2550777

«Сейсмостойкий мост»

F

D

D

DD

DD

Тарельчатая сейсмоизолирующая опора по изобретению. № 2285835 «Тарельчатый виброизолятор

кочетовых», Бюл № 29

20.10.2006 с демпфирующим сердечником по

изобретению № 165076

«Опора сейсмостойкая»

F

FFFF

F

D

D

DDD

D

Т а б л и ц а Б.1 — Фрикци –демпферы (Фрикционно –демпфирующие энергопоглотители ), используемые для энергопоглощения

F

взрывной энергии, для обеспечения многокаскадного демпфирования при динамических нагрузках, преимущественно при импульсF

ных растягивающих нагрузках для опор скользящих сейсмоизолирующих для Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM Дата проведения испытаний: 16 июня 2022 г.

Типы фрикционно-демпфирующих энергопоглощающих крестовидных, трубчатых,

D

Схемы энергопоглощающих сдвиговых

фрикционно-демпфирующих энергопоглотителей

Идеализированная зависимость фрикционноD

демпфирующей «нагрузки для перемещения»

(F-D)

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 24

25.

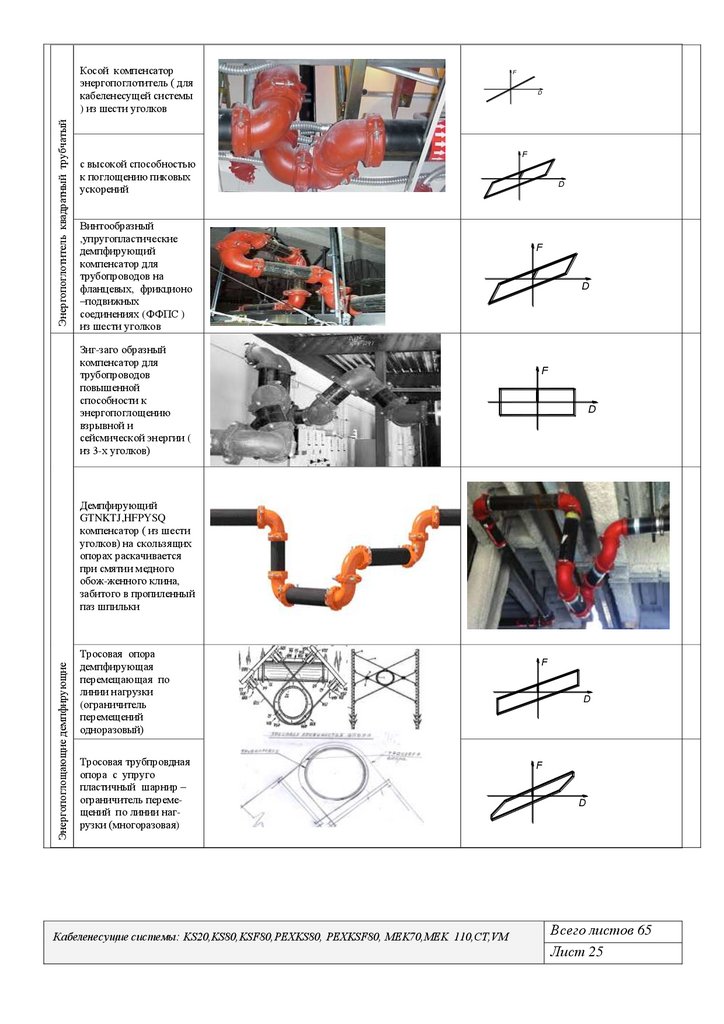

Энергопоглотитель квадратный трубчатыйКосой компенсатор

энергопоглотитель ( для

кабеленесущей системы

) из шести уголков

F

F

D

F

D

F

с высокой способностью

к поглощению пиковых

ускорений

F

F

D

F

D

D

F

Винтообразный

,упругопластические

демпфирующий

компенсатор для

трубопроводов на

фланцевых, фрикционо

–подвижных

соединениях (ФФПС )

из шести уголков

Зиг-заго образный

компенсатор для

трубопроводов

повышенной

способности к

энергопоглощению

взрывной и

сейсмической энергии (

из 3-х уголков)

Демпфирующий

GTNKTJ,HFPYSQ

компенсатор ( из шести

уголков) на скользящих

опорах раскачивается

при смятии медного

обож-женного клина,

забитого в пропиленный

паз шпильки

F

Тросовая опора

демпфирующая

перемещающая по

линии нагрузки

(ограничитель

перемещений

одноразовый)

D

D

F

F

D

F

D

D

F

D

F

F

F

FD

F

F

D

D

D

D

D

F

F

D

D

F

F

F

F

F

D

F

F

D

D

D

D

D

F

F

F

D

D

F

D

D

D

F

F

F

F

F

Энергопоглощающие демпфирующие

D

D

F

D

D

D

D

D

F

F

F

F

D

D

D

D

F

Тросовая трубпровдная

опора с упруго

пластичный шарнир –

ограничитель перемещений по линии нагрузки (многоразовая)

F

F

D

D

D

D

F

F

D

D

F

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

ЛистD25

26.

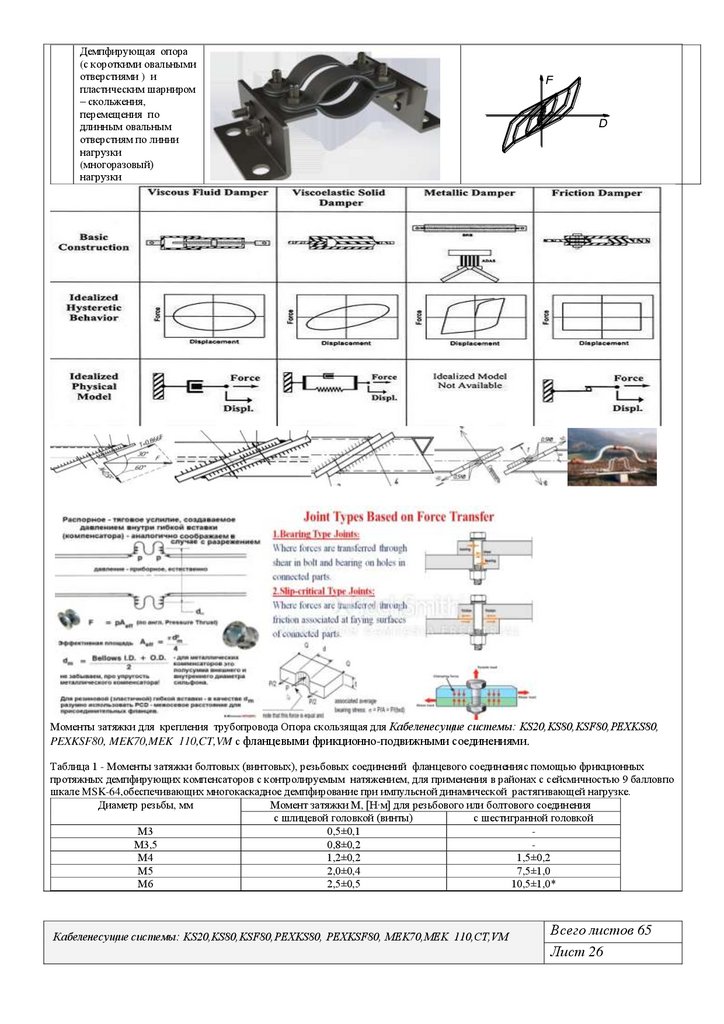

DДемпфирующая опора

(с короткими овальными

отверстиями ) и

пластическим шарниром

– скольжения,

перемещения по

длинным овальным

отверстиям по линии

нагрузки

(многоразовый)

нагрузки

F

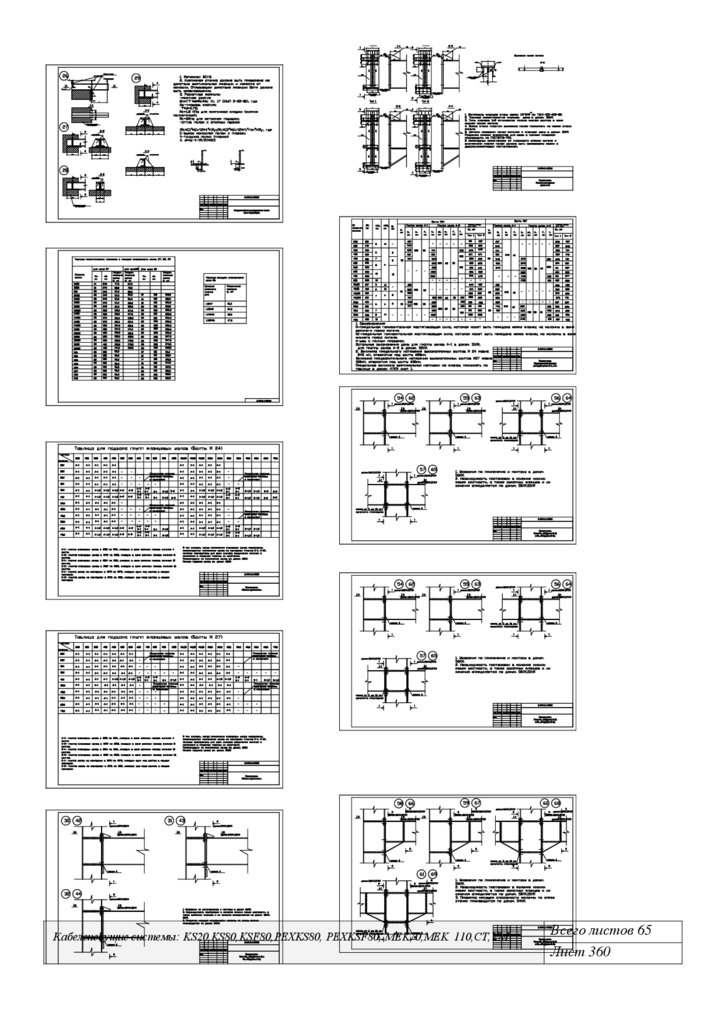

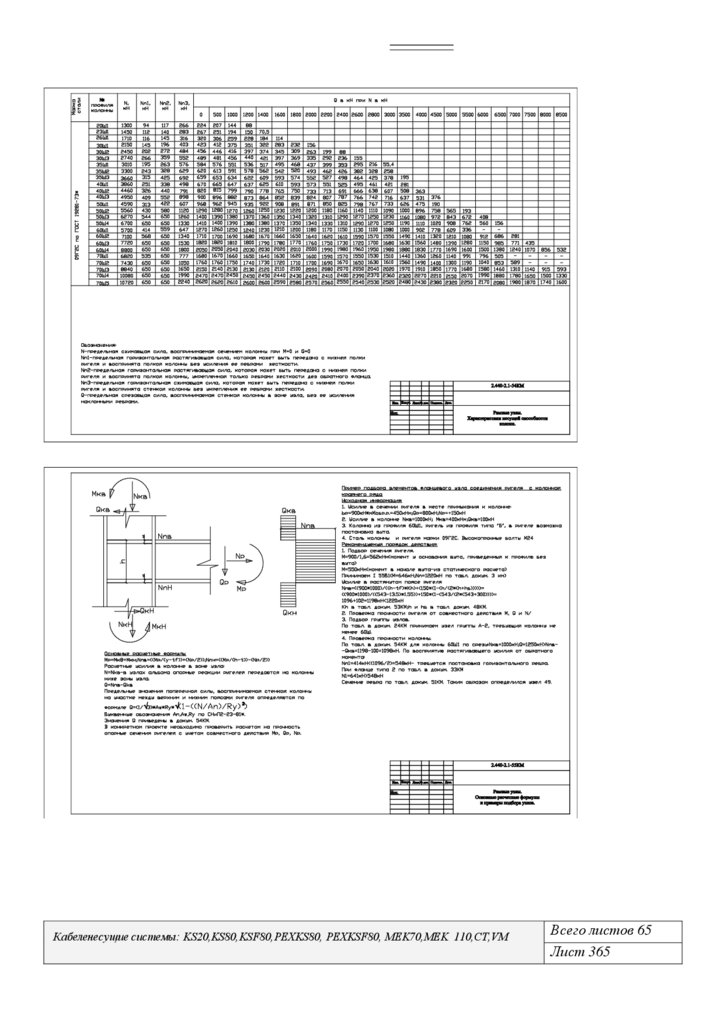

D

Моменты затяжки для крепления трубопровода Опора скользящая для Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80,

PEXKSF80, MEK70,MEK 110,CT,VM с фланцевыми фрикционно-подвижными соединениями.

Таблица 1 - Моменты затяжки болтовых (винтовых), резьбовых соединений фланцевого соединенияс помощью фрикционных

протяжных демпфирующих компенсаторов с контролируемым натяжением, для применения в районах с сейсмичностью 9 балловпо

шкале MSK-64,обеспечивающих многокаскадное демпфирование при импульсной динамической растягивающей нагрузке.

Диаметр резьбы, мм

Момент затяжки М, [H∙м] для резьбового или болтового соединения

с шлицевой головкой (винты)

с шестигранной головкой

М3

0,5±0,1

М3,5

0,8±0,2

М4

1,2±0,2

1,5±0,2

М5

2,0±0,4

7,5±1,0

М6

2,5±0,5

10,5±1,0*

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 26

27.

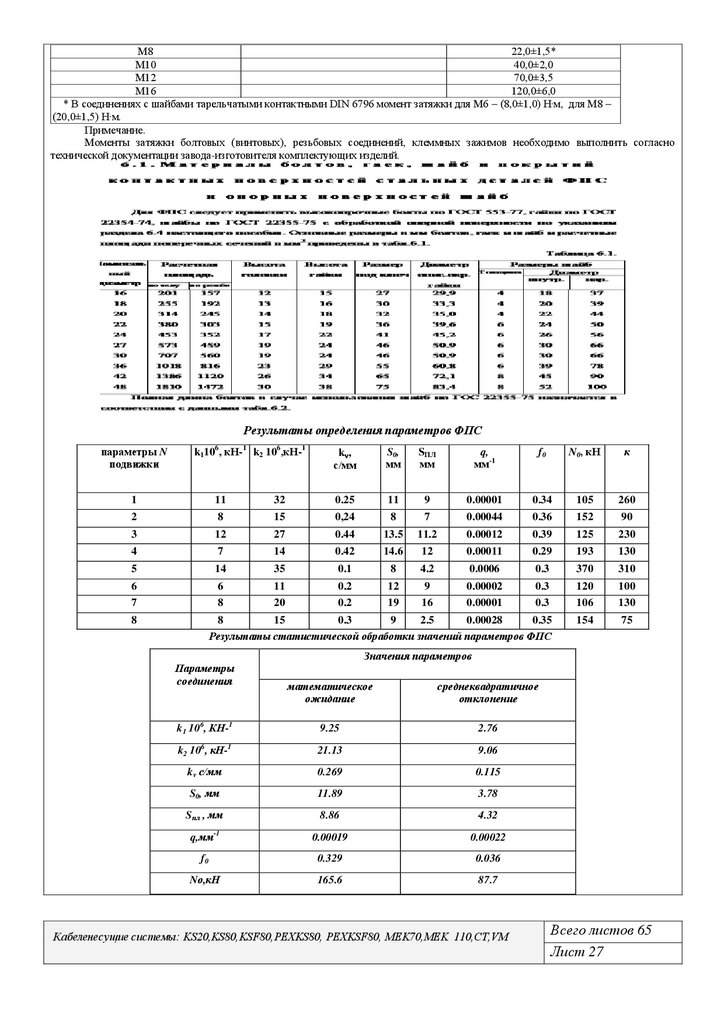

М822,0±1,5*

М10

40,0±2,0

М12

70,0±3,5

М16

120,0±6,0

* В соединениях с шайбами тарельчатыми контактными DIN 6796 момент затяжки для М6 – (8,0±1,0) H∙м, для М8 –

(20,0±1,5) H∙м.

Примечание.

Моменты затяжки болтовых (винтовых), резьбовых соединений, клеммных зажимов необходимо выполнить согласно

технической документации завода-изготовителя комплектующих изделий.

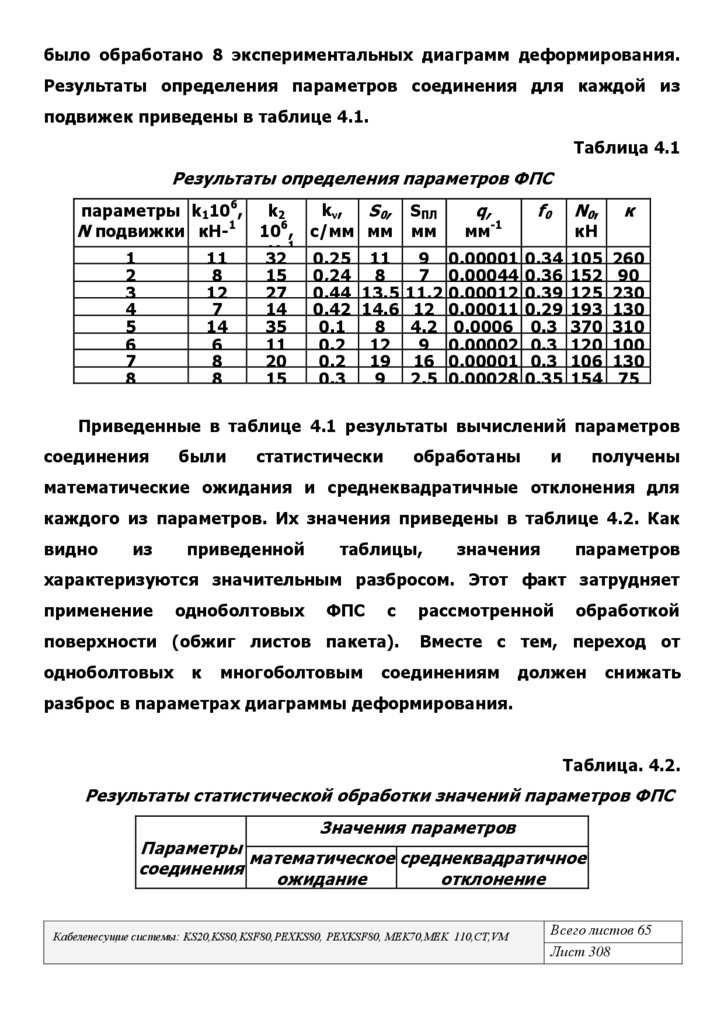

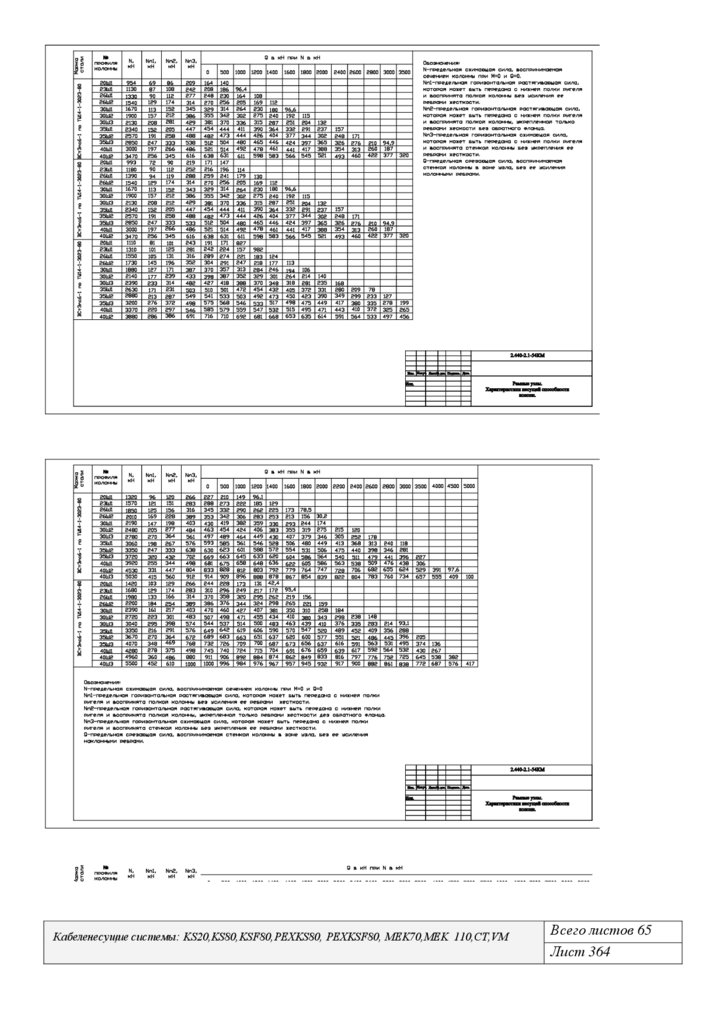

Результаты определения параметров ФПС

6

k2 106,кН-1

k ,

с/мм

S0,

мм

SПЛ

мм

q,

мм-1

f0

N0, кН

к

11

32

0.25

11

9

0.00001

0.34

105

260

8

15

0,24

8

7

0.00044

0.36

152

90

3

12

27

0.44

13.5

11.2

0.00012

0.39

125

230

4

7

14

0.42

14.6

12

0.00011

0.29

193

130

5

14

35

0.1

8

4.2

0.0006

0.3

370

310

6

7

6

8

11

20

0.2

0.2

12

19

9

16

0.00002

0.00001

0.3

0.3

120

106

100

130

8

15

0.3

9

2.5

0.00028

0.35

Результаты статистической обработки значений параметров ФПС

154

75

параметры N

подвижки

k110 , кН-

1

2

8

1

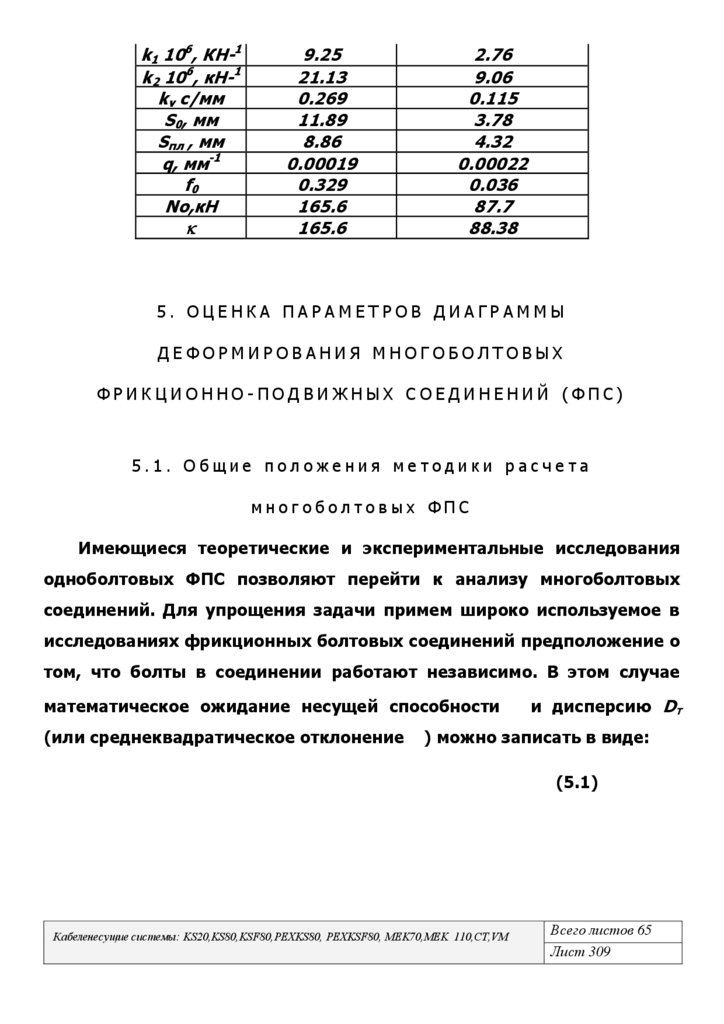

Значения параметров

Параметры

соединения

математическое

ожидание

среднеквадратичное

отклонение

k1 106, КН-1

9.25

2.76

6

21.13

9.06

kv с/мм

0.269

0.115

S0, мм

11.89

3.78

Sпл , мм

8.86

4.32

0.00019

0.00022

f0

0.329

0.036

Nо,кН

165.6

87.7

k2 10 , кН-

q,мм

-1

1

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 27

28.

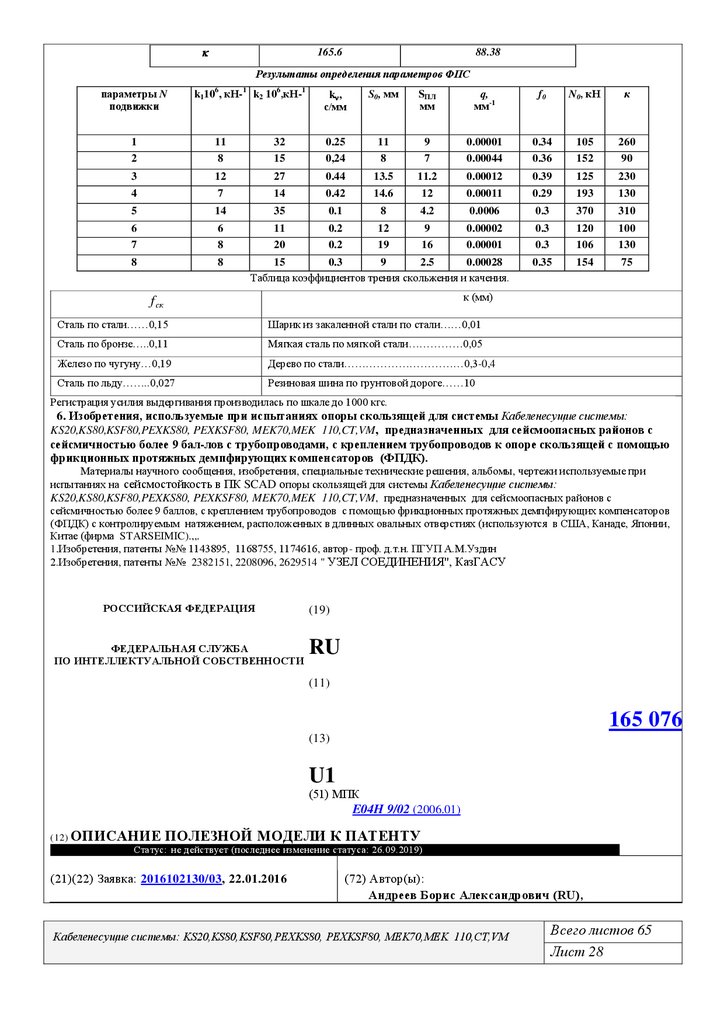

165.688.38

Результаты определения параметров ФПС

6

k2 106,кН-1

k ,

с/мм

S0, мм

SПЛ

мм

q,

мм-1

f0

N0, кН

к

11

32

0.25

11

9

0.00001

0.34

105

260

2

8

15

0,24

8

7

0.00044

0.36

152

90

3

12

27

0.44

13.5

11.2

0.00012

0.39

125

230

4

7

14

0.42

14.6

12

0.00011

0.29

193

130

5

14

35

0.1

8

4.2

0.0006

0.3

370

310

6

7

6

8

11

20

0.2

0.2

12

19

9

16

0.00002

0.00001

0.3

0.3

120

106

100

130

8

8

0.35

154

75

параметры N

подвижки

k110 , кН-

1

1

15

0.3

9

2.5

0.00028

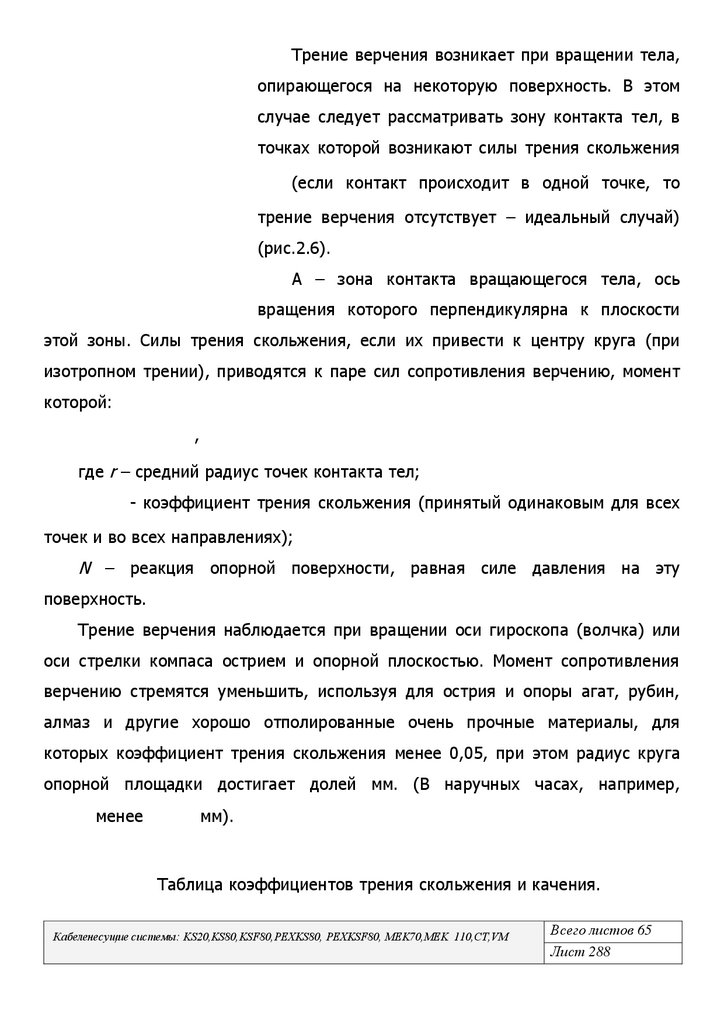

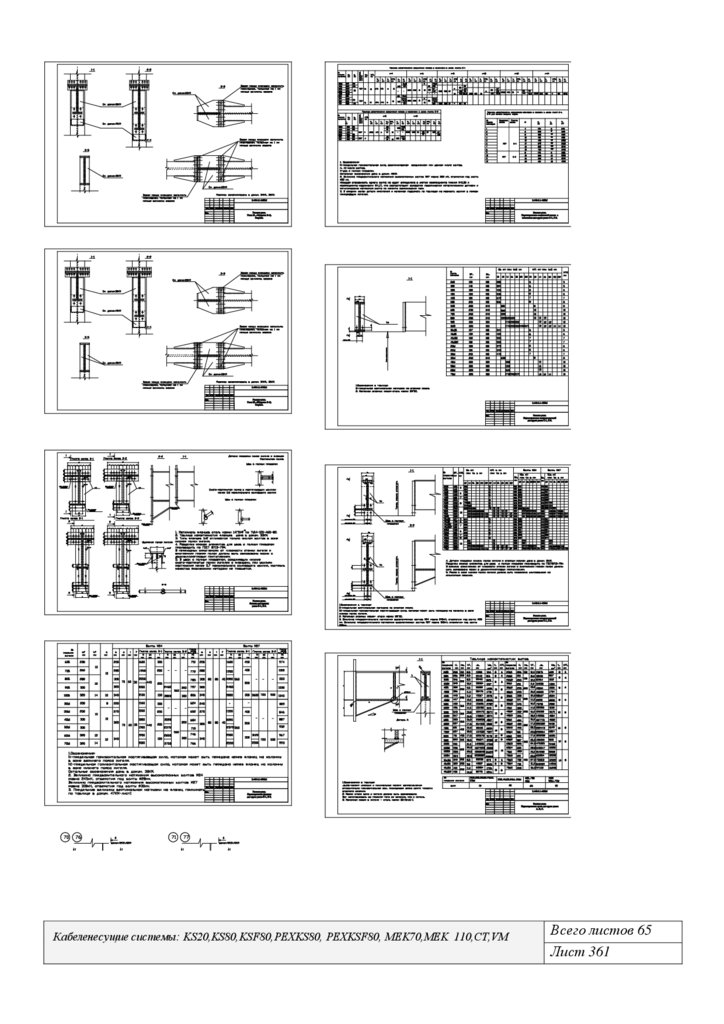

Таблица коэффициентов трения скольжения и качения.

к (мм)

f ск

Сталь по стали……0,15

Шарик из закаленной стали по стали……0,01

Сталь по бронзе…..0,11

Мягкая сталь по мягкой стали……………0,05

Железо по чугуну…0,19

Дерево по стали……………………………0,3-0,4

Сталь по льду……..0,027

Резиновая шина по грунтовой дороге……10

Регистрация усилия выдергивания производилась по шкале до 1000 кгс.

6. Изобретения, используемые при испытаниях опоры скользящей для системы Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с

сейсмичностью более 9 бал-лов с трубопроводами, с креплением трубопроводов к опоре скользящей с помощью

фрикционных протяжных демпфирующих компенсаторов (ФПДК).

Материалы научного сообщения, изобретения, специальные технические решения, альбомы, чертежи используемые при

испытаниях на сейсмостойкость в ПК SCAD опоры скользящей для системы Кабеленесущие системы:

KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM, предназначенных для сейсмоопасных районов с

сейсмичностью более 9 баллов, с креплением трубопроводов с помощью фрикционных протяжных демпфирующих компенсаторов

(ФПДК) с контролируемым натяжением, расположенных в длинных овальных отверстиях (используются в США, Канаде, Японии,

Китае (фирма STARSEIMIC).,,.

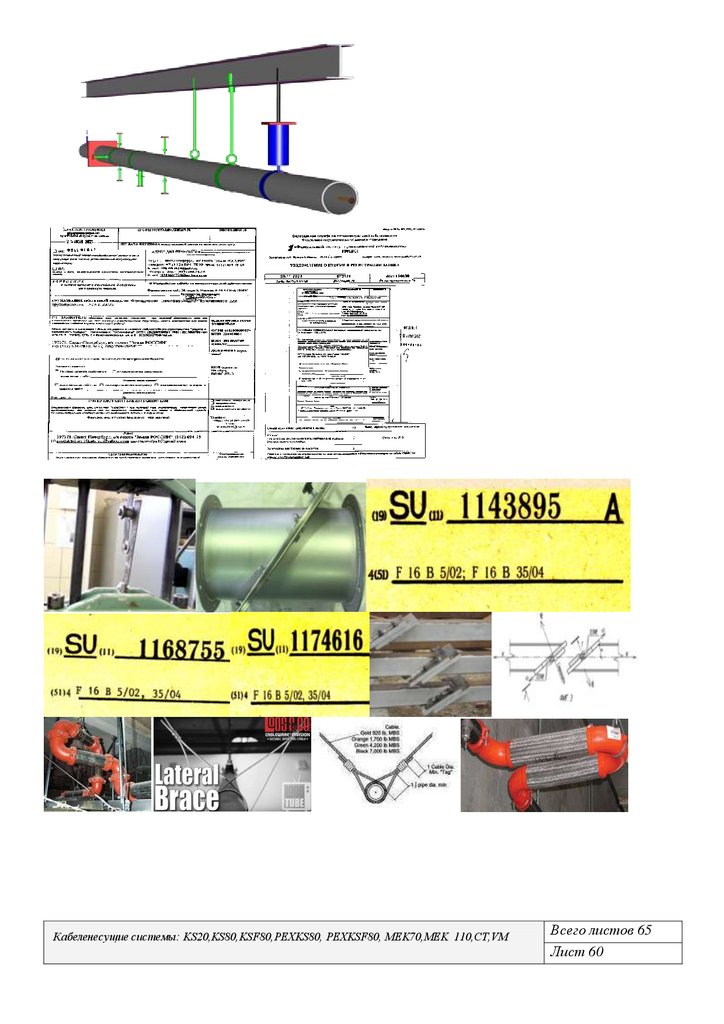

1.Изобретения, патенты №№ 1143895, 1168755, 1174616, автор- проф. д.т.н. ПГУП А.М.Уздин

2.Изобретения, патенты №№ 2382151, 2208096, 2629514 " УЗЕЛ СОЕДИНЕНИЯ", КазГАСУ

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

RU

(11)

165 076

(13)

U1

(51) МПК

E04H 9/02 (2006.01)

(12) ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 26.09.2019)

(21)(22) Заявка: 2016102130/03, 22.01.2016

(72) Автор(ы):

Андреев Борис Александрович (RU),

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 28

29.

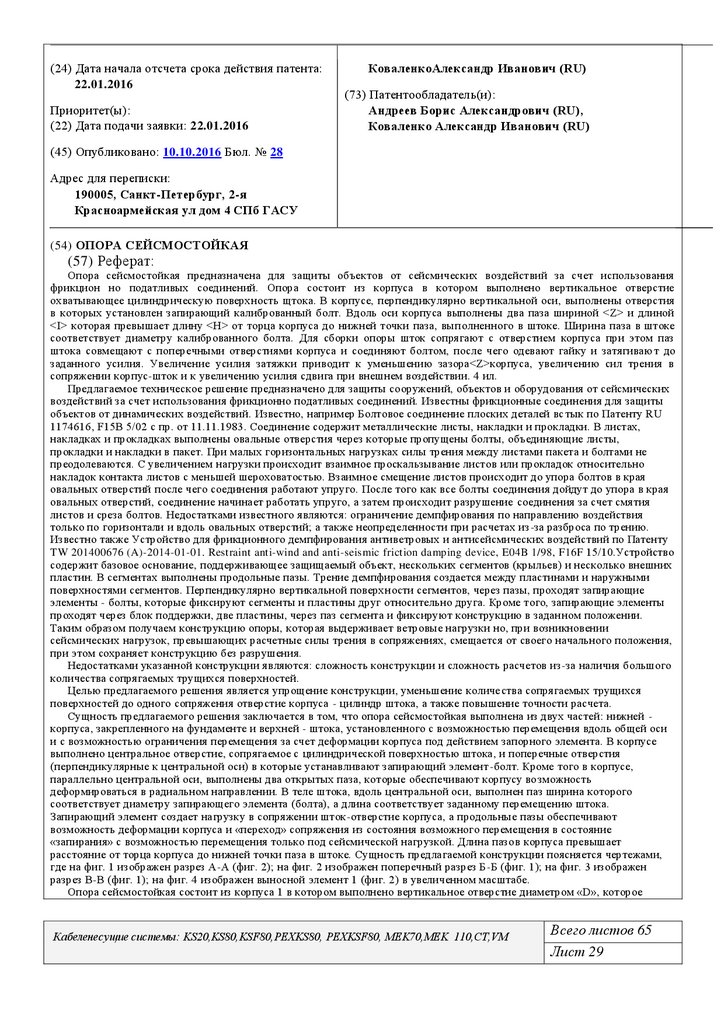

(24) Дата начала отсчета срока действия патента:22.01.2016

Приоритет(ы):

(22) Дата подачи заявки: 22.01.2016

КоваленкоАлександр Иванович (RU)

(73) Патентообладатель(и):

Андреев Борис Александрович (RU),

Коваленко Александр Иванович (RU)

(45) Опубликовано: 10.10.2016 Бюл. № 28

Адрес для переписки:

190005, Санкт-Петербург, 2-я

Красноармейская ул дом 4 СПб ГАСУ

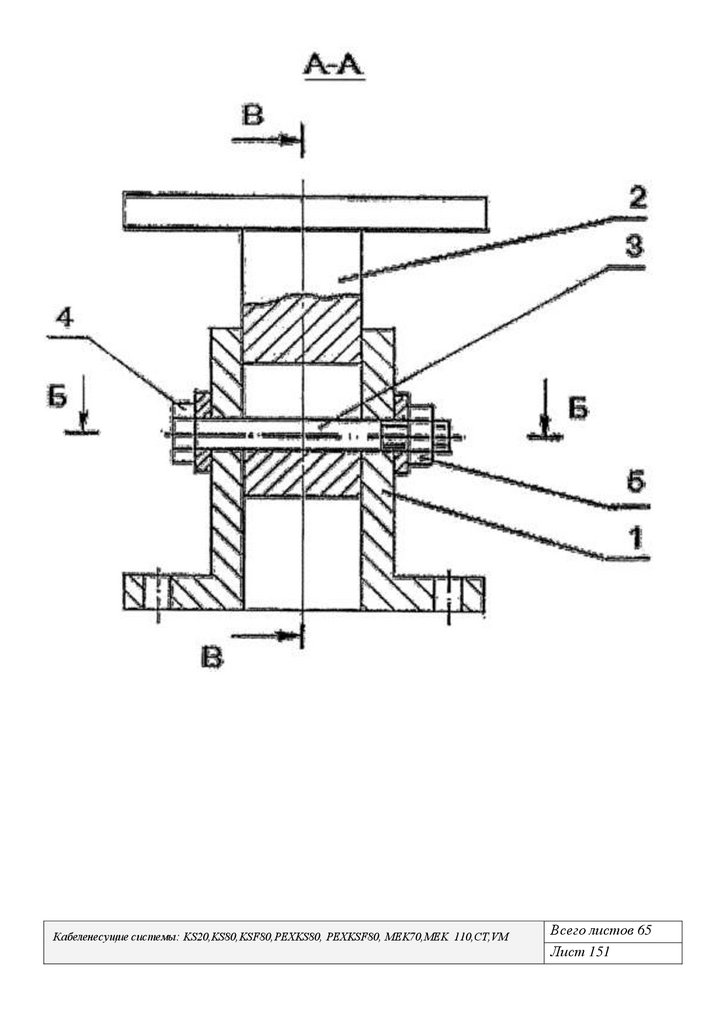

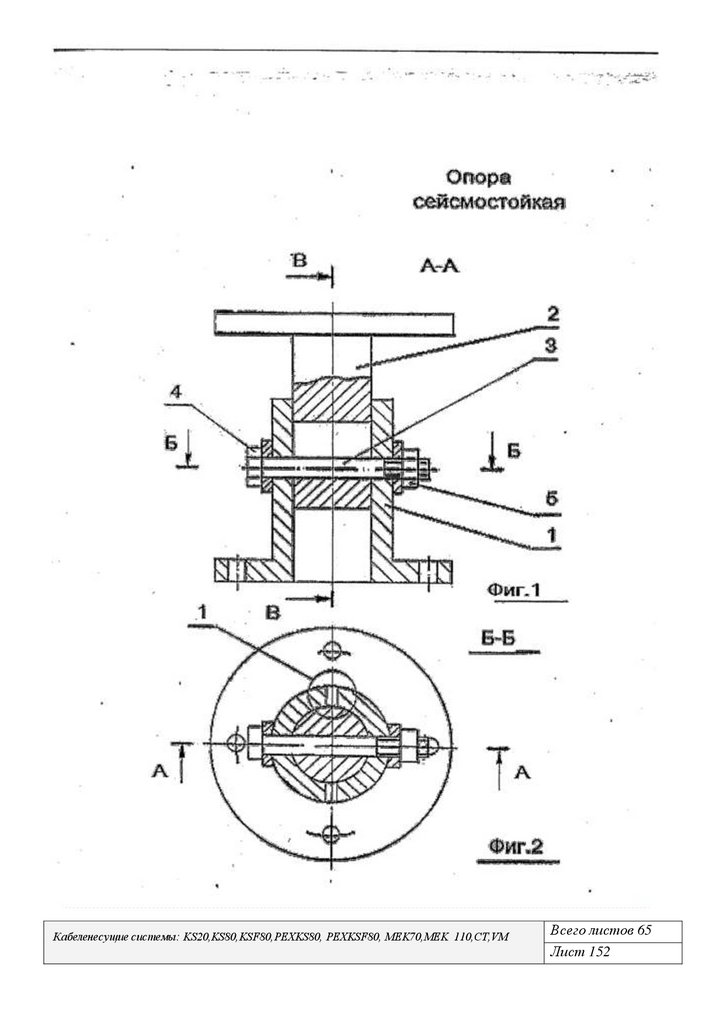

(54) ОПОРА СЕЙСМОСТОЙКАЯ

(57) Реферат:

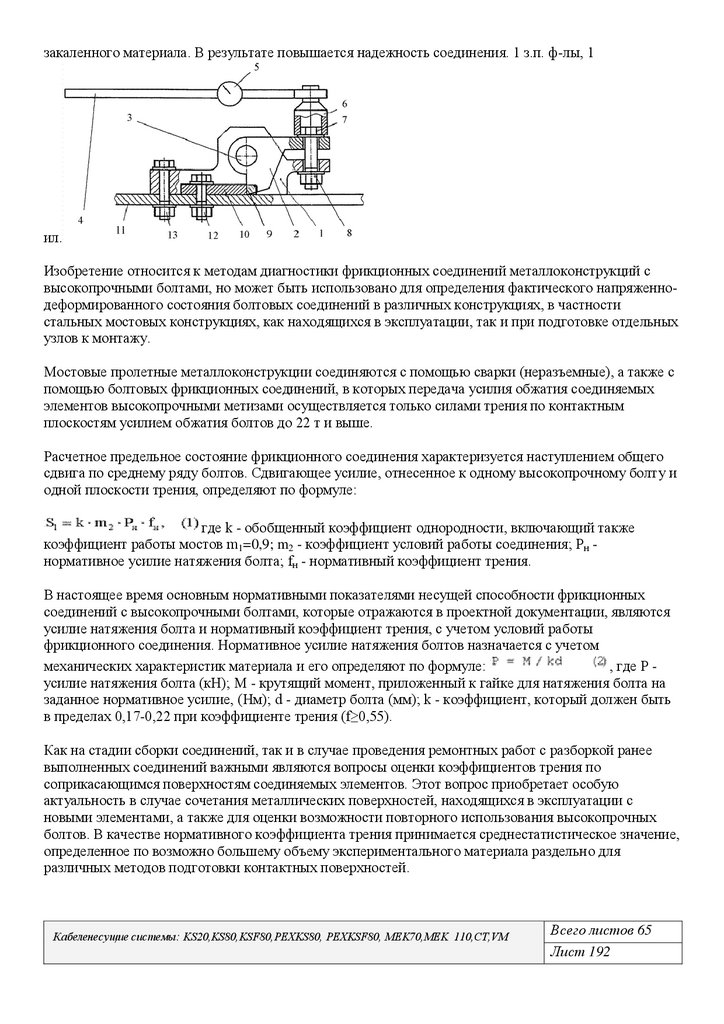

Опора сейсмостойкая предназначена для защиты объектов от сейсмических воздействий за счет использования

фрикцион но податливых соединений. Опора состоит из корпуса в котором выполнено вертикальное отверстие

охватывающее цилиндрическую поверхность щтока. В корпусе, перпендикулярно вертикальной оси, выполнены отверстия

в которых установлен запирающий калиброванный болт. Вдоль оси корпуса выполнены два паза шириной <Z> и длиной

<I> которая превышает длину <Н> от торца корпуса до нижней точки паза, вып олненного в штоке. Ширина паза в штоке

соответствует диаметру калиброванного болта. Для сборки опоры шток сопрягают с отверстием корпуса при этом паз

штока совмещают с поперечными отверстиями корпуса и соединяют болтом, после чего одевают гайку и затягиваю т до

заданного усилия. Увеличение усилия затяжки приводит к уменьшению зазора<Z>корпуса, увеличению сил трения в

сопряжении корпус-шток и к увеличению усилия сдвига при внешнем воздействии. 4 ил.

Предлагаемое техническое решение предназначено для защиты сооружений, объектов и оборудования от сейсмических

воздействий за счет использования фрикционно податливых соединений. Известны фрикционные соединения для защиты

объектов от динамических воздействий. Известно, например Болтовое соединение плоских деталей вс тык по Патенту RU

1174616, F15B 5/02 с пр. от 11.11.1983. Соединение содержит металлические листы, накладки и прокладки. В листах,

накладках и прокладках выполнены овальные отверстия через которые пропущены болты, объединяющие листы,

прокладки и накладки в пакет. При малых горизонтальных нагрузках силы трения между листами пакета и болтами не

преодолеваются. С увеличением нагрузки происходит взаимное проскальзывание листов или прокладок относительно

накладок контакта листов с меньшей шероховатостью. Взаимное смещение листов происходит до упора болтов в края

овальных отверстий после чего соединения работают упруго. После того как все болты соединения дойдут до упора в края

овальных отверстий, соединение начинает работать упруго, а затем происходит разрушение соединения за счет смятия

листов и среза болтов. Недостатками известного являются: ограничение демпфирования по направлению воздействия

только по горизонтали и вдоль овальных отверстий; а также неопределенности при расчетах из -за разброса по трению.

Известно также Устройство для фрикционного демпфирования антиветровых и антисейсмических воздействий по Патенту

TW 201400676 (A)-2014-01-01. Restraint anti-wind and anti-seismic friction damping device, E04B 1/98, F16F 15/10.Устройство

содержит базовое основание, поддерживающее защищаемый объект, нескольких сегментов (крыльев) и несколько внешних

пластин. В сегментах выполнены продольные пазы. Трение демпфирования создается между пластинами и наружными

поверхностями сегментов. Перпендикулярно вертикальной поверхн ости сегментов, через пазы, проходят запирающие

элементы - болты, которые фиксируют сегменты и пластины друг относительно друга. Кроме того, запирающие элементы

проходят через блок поддержки, две пластины, через паз сегмента и фиксируют конструкцию в задан ном положении.

Таким образом получаем конструкцию опоры, которая выдерживает ветровые нагрузки но, при возникновении

сейсмических нагрузок, превышающих расчетные силы трения в сопряжениях, смещается от своего начального положения,

при этом сохраняет конструкцию без разрушения.

Недостатками указанной конструкции являются: сложность конструкции и сложность расчетов из -за наличия большого

количества сопрягаемых трущихся поверхностей.

Целью предлагаемого решения является упрощение конструкции, уменьшение количества сопрягаемых трущихся

поверхностей до одного сопряжения отверстие корпуса - цилиндр штока, а также повышение точности расчета.

Сущность предлагаемого решения заключается в том, что опора сейсмостойкая выполнена из двух частей: нижней корпуса, закрепленного на фундаменте и верхней - штока, установленного с возможностью перемещения вдоль общей оси

и с возможностью ограничения перемещения за счет деформации корпуса под действием запорного элемента. В корпусе

выполнено центральное отверстие, сопрягаемое с цилиндрической поверхностью штока, и поперечные отверстия

(перпендикулярные к центральной оси) в которые устанавливают запирающий элемент -болт. Кроме того в корпусе,

параллельно центральной оси, выполнены два открытых паза, которые обеспечивают корпусу во зможность

деформироваться в радиальном направлении. В теле штока, вдоль центральной оси, выполнен паз ширина которого

соответствует диаметру запирающего элемента (болта), а длина соответствует заданному перемещению штока.

Запирающий элемент создает нагрузку в сопряжении шток-отверстие корпуса, а продольные пазы обеспечивают

возможность деформации корпуса и «переход» сопряжения из состояния возможного перемещения в состояние

«запирания» с возможностью перемещения только под сейсмической нагрузкой. Длина пазо в корпуса превышает

расстояние от торца корпуса до нижней точки паза в штоке. Сущность предлагаемой конструкции поясняется чертежами,

где на фиг. 1 изображен разрез А-А (фиг. 2); на фиг. 2 изображен поперечный разрез Б-Б (фиг. 1); на фиг. 3 изображен

разрез В-В (фиг. 1); на фиг. 4 изображен выносной элемент 1 (фиг. 2) в увеличенном масштабе.

Опора сейсмостойкая состоит из корпуса 1 в котором выполнено вертикальное отверстие диаметром «D», которое

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 29

30.

охватывает цилиндрическую поверхность штока 2 например по подвижной посадке H7/f7. В стенке корпусаперпендикулярно его оси, выполнено два отверстия в которых установлен запирающий элемент - калиброванный болт 3.

Кроме того, вдоль оси отверстия корпуса, выполнены два паза шириной «Z» и длиной «I». В теле штока вд оль оси

выполнен продольный глухой паз длиной «h» (допустмый ход штока) соответствующий по ширине диаметру

калиброванного болта, проходящего через этот паз. При этом длина пазов «I» всегда больше расстояния от торца корпуса

до нижней точки паза «Н». В нижней части корпуса 1 выполнен фланец с отверстиями для крепления на фундаменте, а в

верхней части штока 2 выполнен фланец для сопряжения с защищаемым объектом. Сборка опоры заключается в том, что

шток 2 сопрягается с отверстием «D» корпуса по подвижной посад ке. Паз штока совмещают с поперечными отверстиями

корпуса и соединяют калиброванным болтом 3, с шайбами 4, с предварительным усилием (вручную) навинчивают гайку 5,

скрепляя шток и корпус в положении при котором нижняя поверхность паза штока контактирует с поверхностью болта

(высота опоры максимальна). После этого гайку 5 затягивают тарировочным ключом до заданного усилия. Увеличение

усилия затяжки гайки (болта) приводит к деформации корпуса и уменьшению зазоров от «Z» до «Z1» в корпусе, что в свою

очередь приводит к увеличению допустимого усилия сдвига (усилия трения) в сопряжении отверстие корпуса - цилиндр

штока. Величина усилия трения в сопряжении корпус-шток зависит от величины усилия затяжки гайки (болта) и для

каждой конкретной конструкции (компоновки, габаритов, материалов, шероховатости поверхностей, направления нагрузок

и др.) определяется экспериментально. При воздействии сейсмических нагрузок превышающих силы трения в сопряжении

корпус-шток, происходит сдвиг штока, в пределах длины паза выполненного в теле штока, без разрушения конструкции.

Формула полезной модели

Опора сейсмостойкая, содержащая корпус и сопряженный с ним подвижный узел, закрепленный запорным элементом,

отличающаяся тем, что в корпусе выполнено центральное вертикальное отверстие, со пряженное с цилиндрической

поверхностью штока, при этом шток зафиксирован запорным элементом, выполненным в виде калиброванного болта,

проходящего через поперечные отверстия корпуса и через вертикальный паз, выполненный в теле штока и закрепленный

гайкой с заданным усилием, кроме того вкорпусе, параллельно центральной оси, выполнено два открытых паза, длина

которых, от торца корпуса, больше расстояния до нижней точки паза штока.

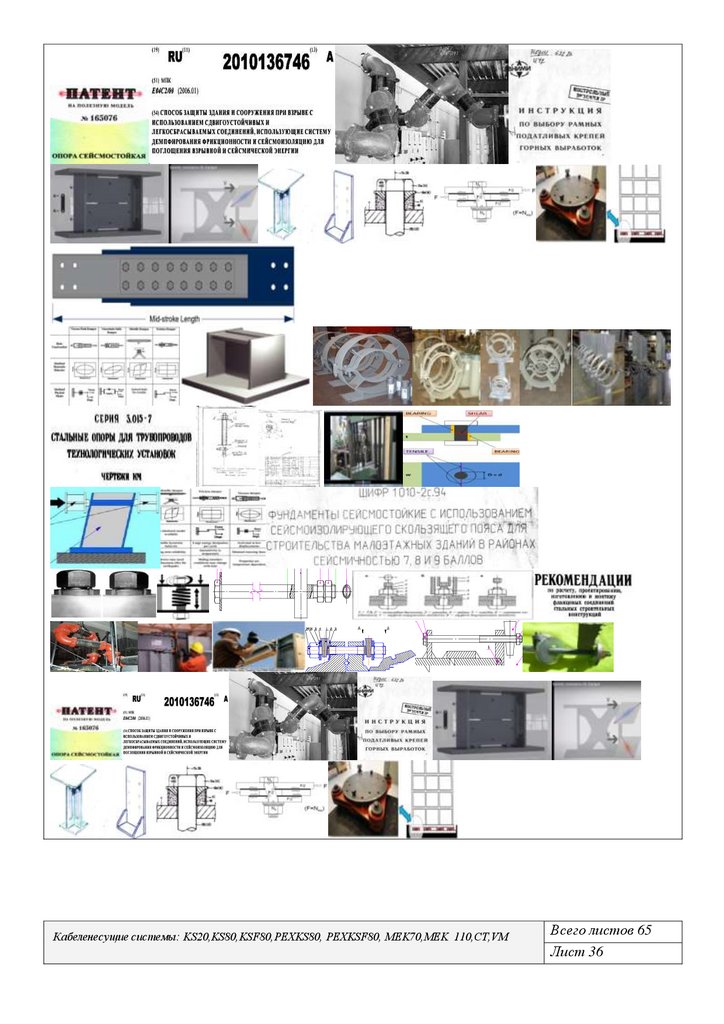

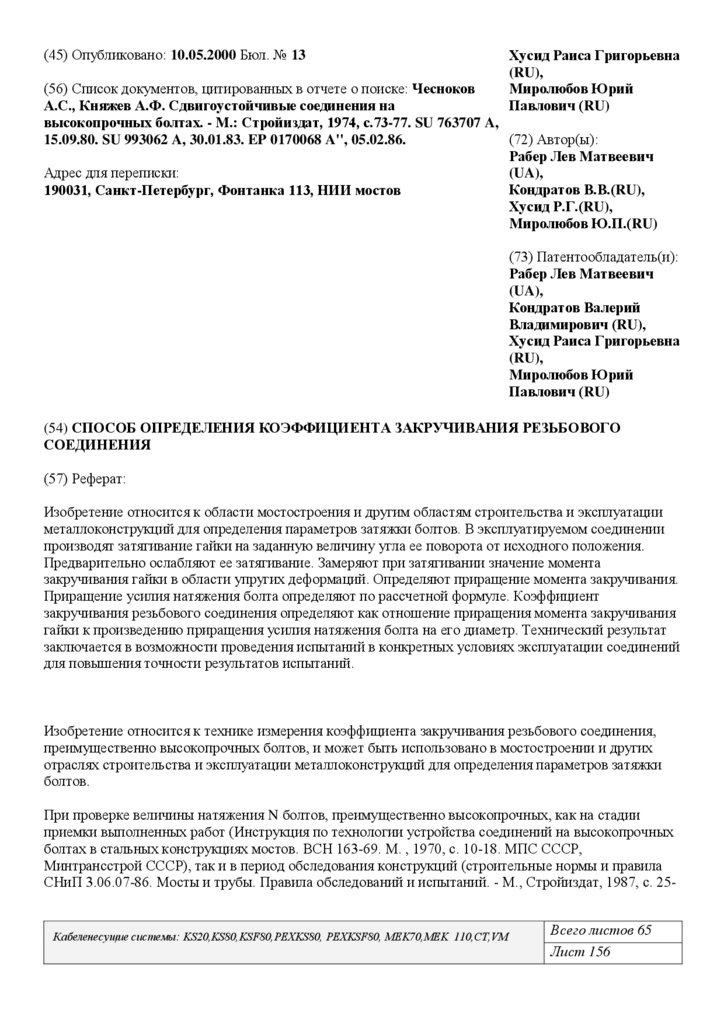

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU 2010136746

(11)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

(13)

A

Кабеленесущие системы: KS20,KS80,KSF80,PEXKS80, PEXKSF80, MEK70,MEK 110,CT,VM

Всего листов 65

Лист 30

31.

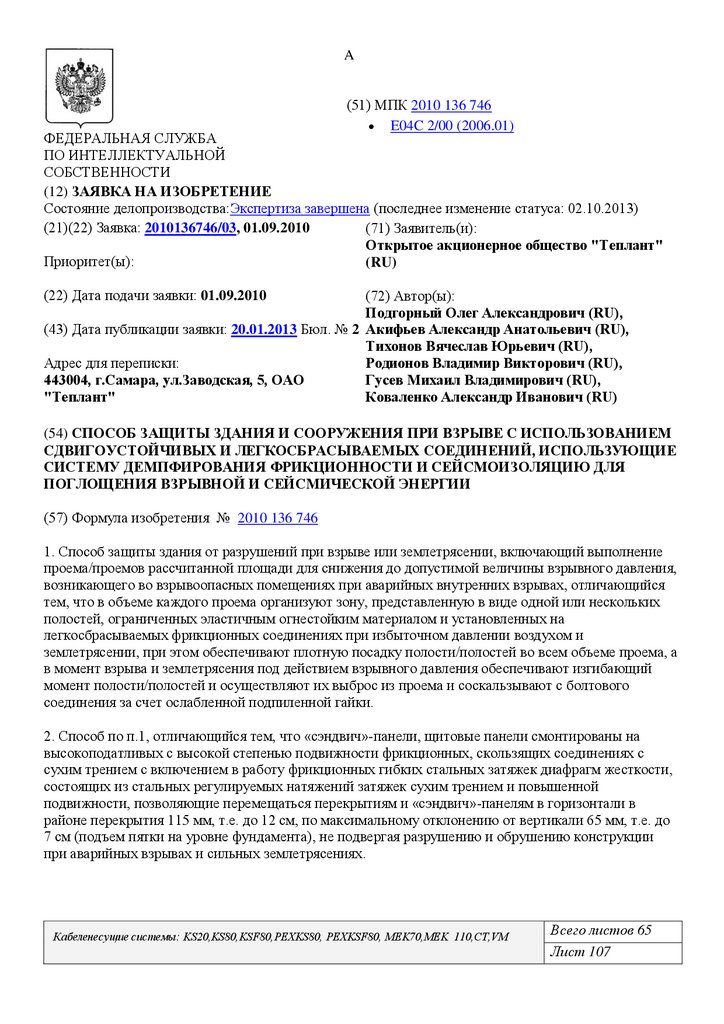

(51) МПК(12)

E04C 2/00 (2006.01)

ЗАЯВКА НА ИЗОБРЕТЕНИЕ

Состояние делопроизводства:

Экспертиза завершена (последнее изменение статуса: 02.10.2013)

(21)(22) Заявка: 2010136746/03, 01.09.2010

(71) Заявитель(и):

Открытое акционерное общество "Теп

Приоритет(ы):

(22) Дата подачи заявки: 01.09.2010

(72) Автор(ы):

(43) Дата публикации заявки: 20.01.2013 Бюл. № 2

Адрес для переписки:

Подгорный Олег Александрович (RU),

Акифьев Александр Анатольевич (RU)

Тихонов Вячеслав Юрьевич (RU),

443004, г.Самара, ул.Заводская, 5, ОАО "Теплант"

Родионов Владимир Викторович (RU),

Гусев Михаил Владимирович (RU),

Коваленко Александр Иванович (RU)

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ

ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий выполнение проема/проемов

рассчитанной площади для снижения до допустимой величины взрывного давления, возникающего во взрывоопасных

помещениях при аварийных внутренних взрывах, отличающийся тем, что в объеме каждого проема организуют зону,

представленную в виде одной или нескольких полостей, ограниченных эластичным огнестойким материалом и

установленных на легкосбрасываемых фрикционных соединениях при избыточном давлении воздухом и землетрясении,

при этом обеспечивают плотную посадку полости/полостей во всем объеме проема, а в момент взрыва и землетрясения под

действием взрывного давления обеспечивают изгибающий момент полости/полостей и осуществляют их выброс из проема

и соскальзывают с болтового соединения за счет ослабленной подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы на высокоподат ливых с

высокой степенью подвижности фрикционных, скользящих соединениях с сухим трением с включением в работу

фрикционных гибких стальных затяжек диафрагм жесткости, состоящих из стальных регулируемых натяжений затяжек

сухим трением и повышенной подвижности, позволяющие перемещаться перекрытиям и «сэндвич»-панелям в горизонтали

в районе перекрытия 115 мм, т.е. до 12 см, по максимальному отклонению от вертикали 65 мм, т.е. до 7 см (подъем пятки

на уровне фундамента), не подвергая разрушению и обрушению конструкции при аварийных взрывах и сильных

землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на сдвигоустойчивых соединениях со

свинцовой, медной или зубчатой шайбой, которая распределяет одинаковое напряжение на все четыре-восемь гаек и

способствует одновременному поглощению сейсмической и взрывной энергии, не позволяя разрушиться основным

несущим конструкциям здания, уменьшая вес здания и амплитуду колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого податливого соединения на

шарнирных узлах и гибких диафрагмах «сэндвич»-панели могут монтироваться как самонесущие без стального каркаса для

малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и поглощения сейсмической

энергии может определить величину горизонтального и вертикального перемещения «сэндвич» -панели и определить ее

несущую способность при землетрясении или взрыве прямо на строительной площадке, пригрузив «сэндвич»-панель и

создавая расчетное перемещение по вертикали лебедкой с испытанием на сдвиг и перемещение до землетрясения и

аварийного взрыва прямо при монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения о пределяются, проверяются и затем

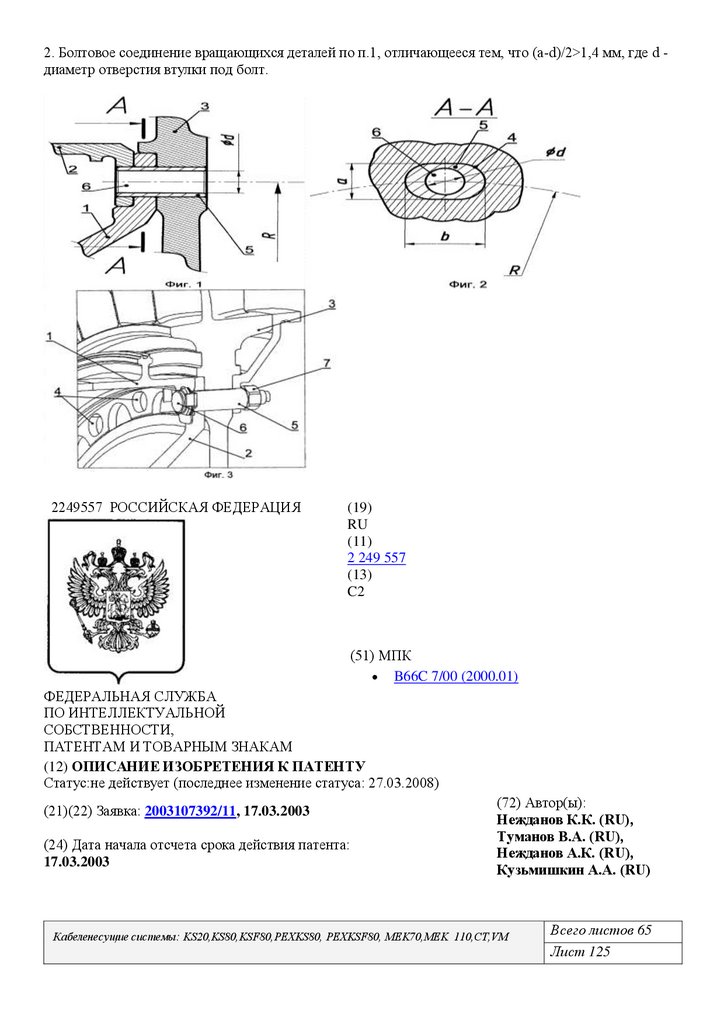

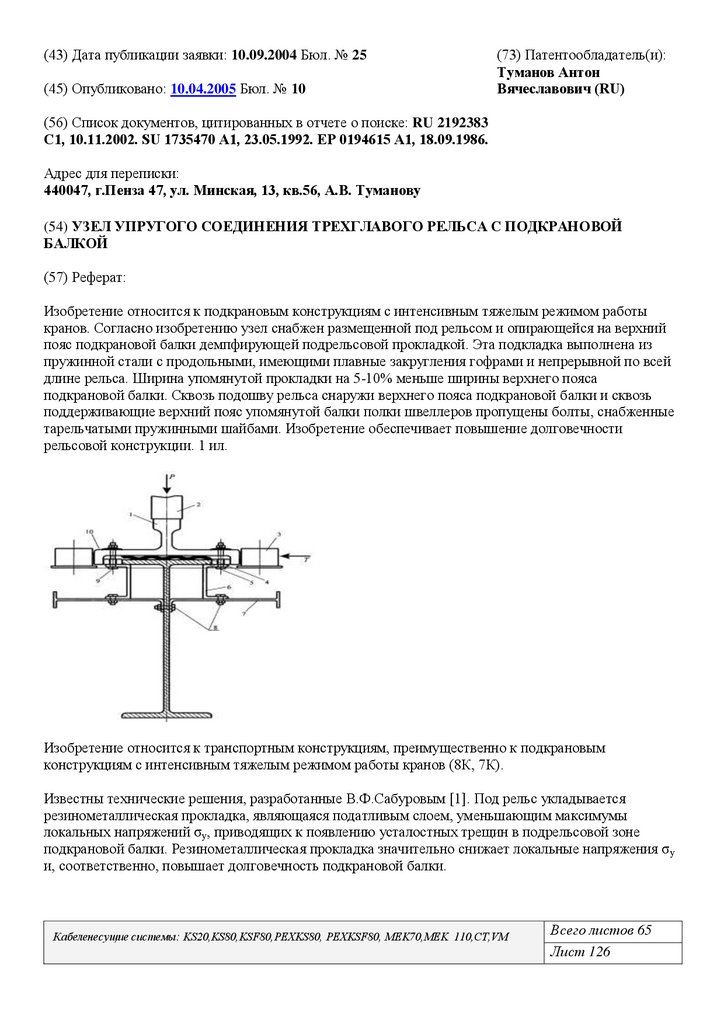

испытываются на программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2, ANSYS, PLAKSIS, STARK ES