Similar presentations:

Деструктивные процессы переработки нефти. Термические процессы

1. Деструктивные процессы переработки нефти

1. Термические процессы2.

Первичные процессы переработки нефти не могутудовлетворять потребителей в количестве и

качестве светлых нефтепродуктов.

Выход бензина в этом случае не превышает 25 % от

исходного сырья.

Увеличение количества и качества светлых

нефтепродуктов можно достичь только при

широком использовании вторичных

(деструктивных) процессов.

2

3.

Нефть перерабатывается на топлива и маслафизическими и химическими методами.

При физических методах переработки нефти не

происходит изменения природного химического

состава нефти, изменяется количество фракций

нефти.

При химических методах вследствие термических или

каталитических воздействий происходит изменение

химического состава перерабатываемых фракций нефти и

получение новых продуктов с новыми свойствами.

3

4.

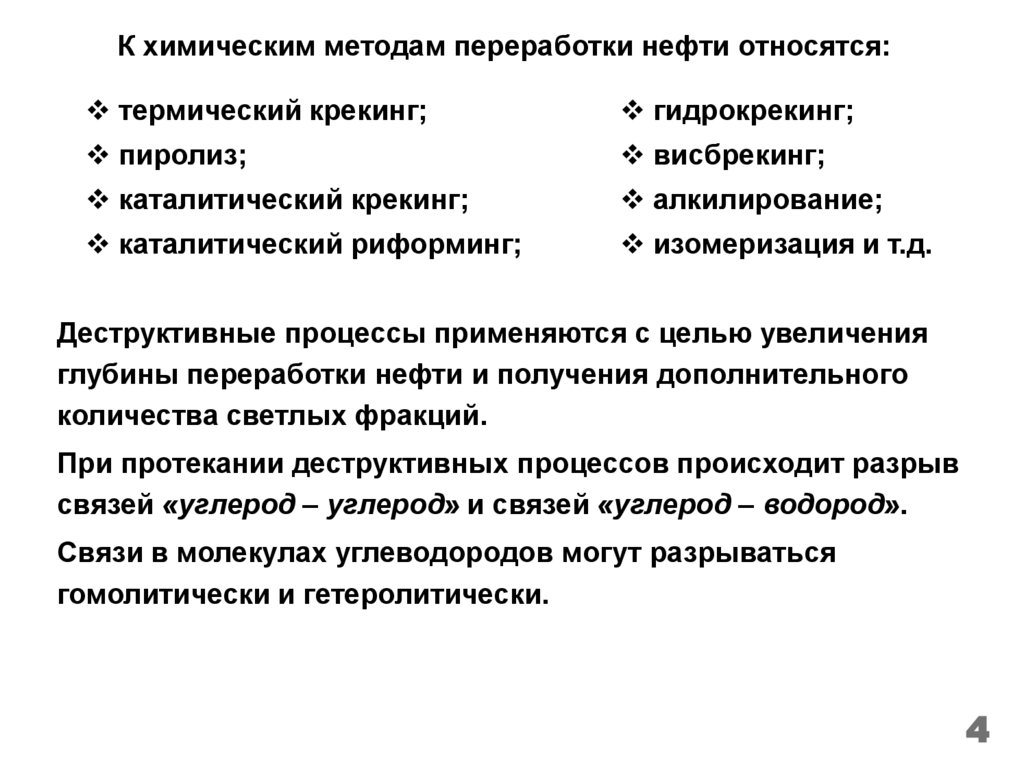

К химическим методам переработки нефти относятся:термический крекинг;

гидрокрекинг;

пиролиз;

висбрекинг;

каталитический крекинг;

алкилирование;

каталитический риформинг;

изомеризация и т.д.

Деструктивные процессы применяются с целью увеличения

глубины переработки нефти и получения дополнительного

количества светлых фракций.

При протекании деструктивных процессов происходит разрыв

связей «углерод – углерод» и связей «углерод – водород».

Связи в молекулах углеводородов могут разрываться

гомолитически и гетеролитически.

4

5.

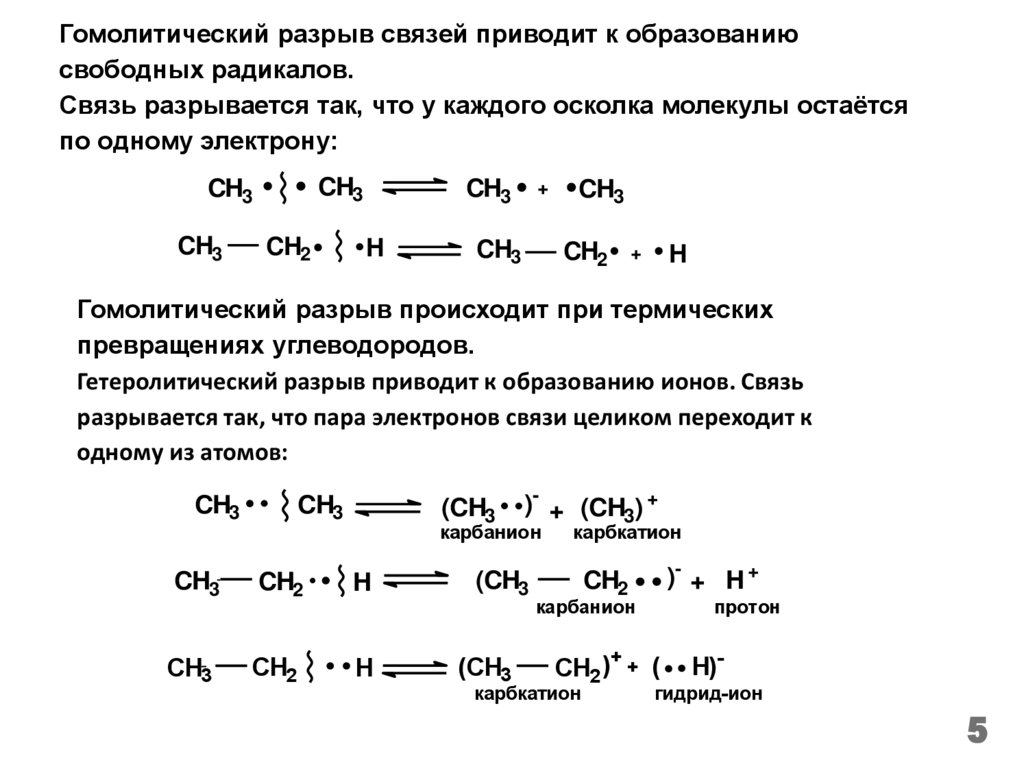

Гомолитический разрыв связей приводит к образованиюсвободных радикалов.

Связь разрывается так, что у каждого осколка молекулы остаётся

по одному электрону:

CH3

CH3

CH3

CH2

CH3

H

+

CH3

CH3

CH2

H

+

Гомолитический разрыв происходит при термических

превращениях углеводородов.

Гетеролитический разрыв приводит к образованию ионов. Связь

разрывается так, что пара электронов связи целиком переходит к

одному из атомов:

CH3

CH3

CH3

CH3

(CH3

)- + (CH3) +

карбанион

CH2

H

CH2

H

(CH3

(CH3

карбкатион

)- + H +

CH2

карбанион

+

CH2 )

карбкатион

+

протон

(

H)-

гидрид-ион

5

6.

Гетеролитический разрыв связей происходит только прикаталитических превращениях углеводородов.

Гомолитический разрыв связей требует меньше энергии, чем

гетеролитический.

При гетеролитическом разрыве связей необходимо преодолеть

электростатическое взаимодействие ионов.

Углеводородные радикалы и ионы являются промежуточными

частицами в термокаталитических процессах.

Они обладают высокой реакционной способностью.

Энергия разрыва связи «углерод – углерод» изменяется при

увеличении длины углеводородной цепи.

Энергия разрыва связи «углерод – водород» зависит от характера

углеродного атома – первичный, вторичный, третичный.

6

7.

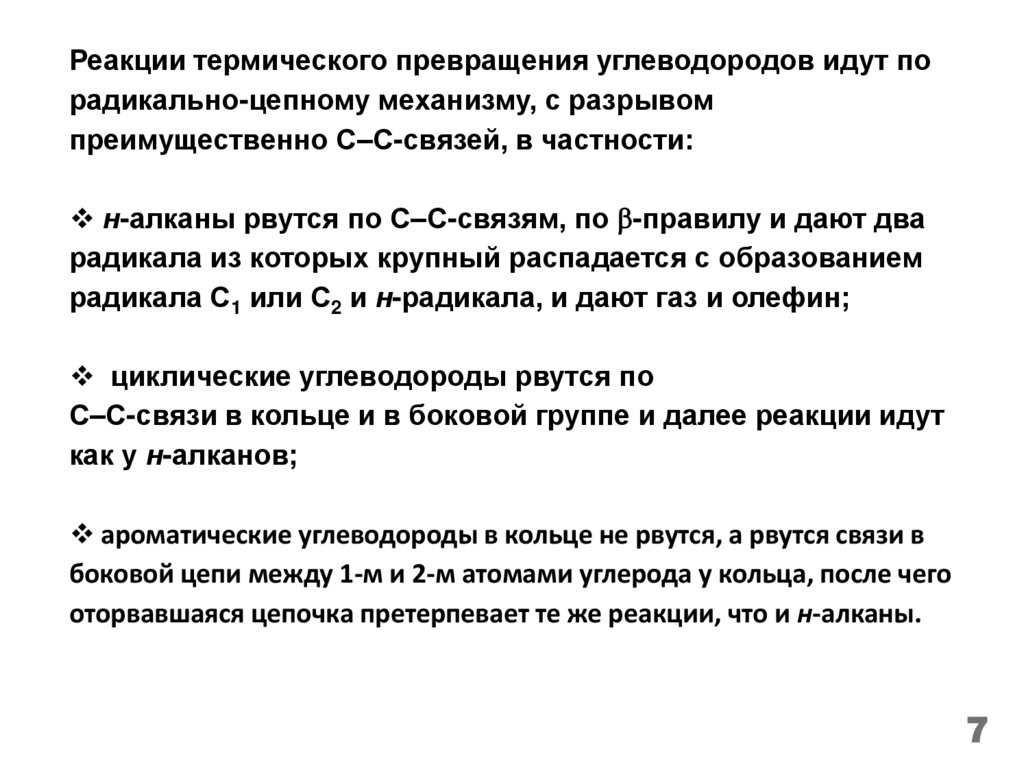

Реакции термического превращения углеводородов идут порадикально-цепному механизму, с разрывом

преимущественно С–С-связей, в частности:

н-алканы рвутся по С–С-связям, по -правилу и дают два

радикала из которых крупный распадается с образованием

радикала С1 или С2 и н-радикала, и дают газ и олефин;

циклические углеводороды рвутся по

С–С-связи в кольце и в боковой группе и далее реакции идут

как у н-алканов;

ароматические углеводороды в кольце не рвутся, а рвутся связи в

боковой цепи между 1-м и 2-м атомами углерода у кольца, после чего

оторвавшаяся цепочка претерпевает те же реакции, что и н-алканы.

7

8.

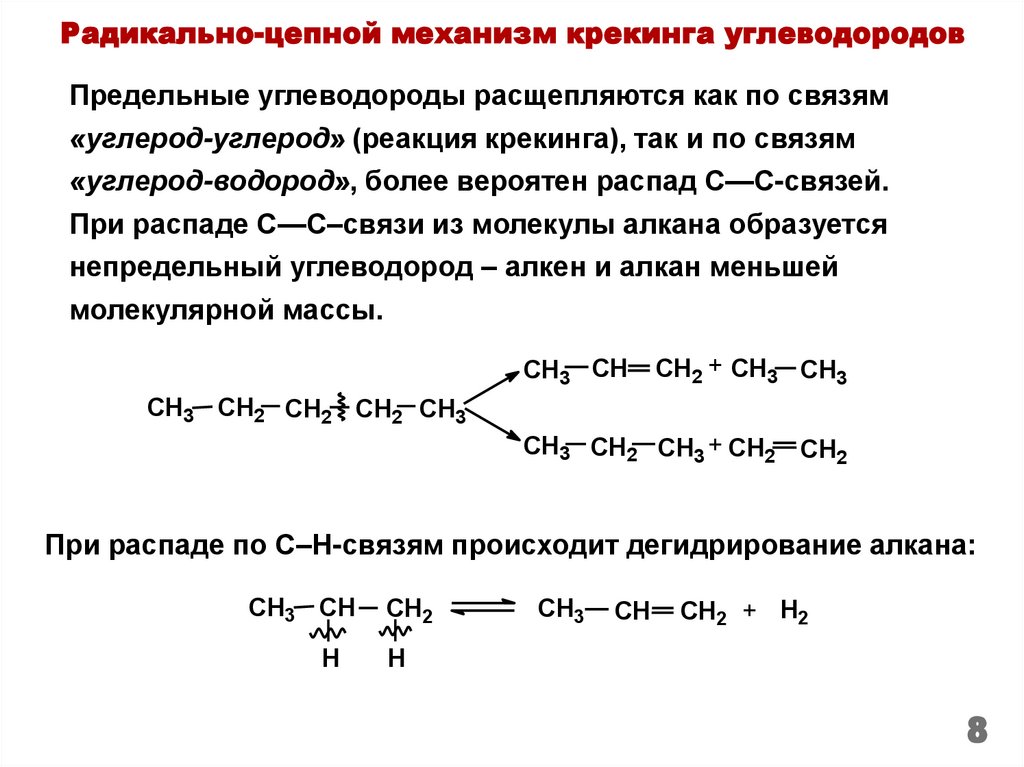

Радикально-цепной механизм крекинга углеводородовПредельные углеводороды расщепляются как по связям

«углерод-углерод» (реакция крекинга), так и по связям

«углерод-водород», более вероятен распад С—С-связей.

При распаде С—С–связи из молекулы алкана образуется

непредельный углеводород – алкен и алкан меньшей

молекулярной массы.

СН3 СН

СН2 + СН3 СН3

СН3 СН2 СН2 СН2 СН3

СН3 СН2 СН3 + СН2 СН2

При распаде по С–Н-связям происходит дегидрирование алкана:

СН3 СН

Н

СН2

СН3

СН

СН2 + Н2

Н

8

9.

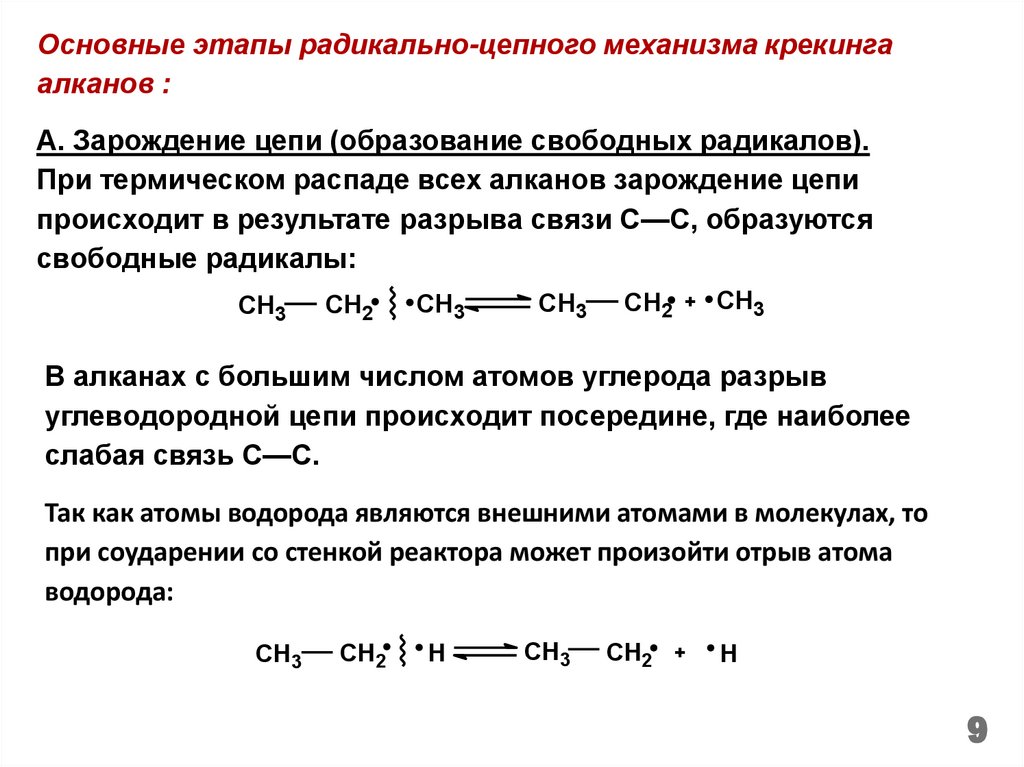

Основные этапы радикально-цепного механизма крекингаалканов :

А. Зарождение цепи (образование свободных радикалов).

При термическом распаде всех алканов зарождение цепи

происходит в результате разрыва связи С—С, образуются

свободные радикалы:

CH3

CH2

CH3

CH3

CH2

+

CH3

В алканах с большим числом атомов углерода разрыв

углеводородной цепи происходит посередине, где наиболее

слабая связь С—С.

Так как атомы водорода являются внешними атомами в молекулах, то

при соударении со стенкой реактора может произойти отрыв атома

водорода:

CH3

CH2

H

CH3

CH2

+

H

9

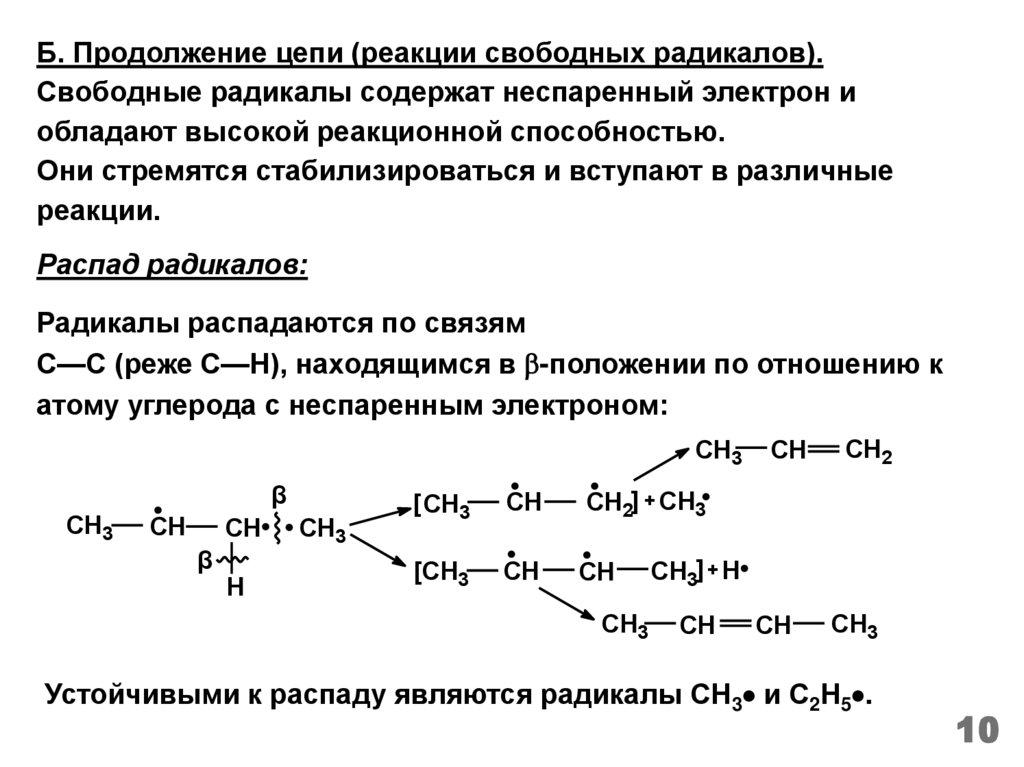

10.

Б. Продолжение цепи (реакции свободных радикалов).Свободные радикалы содержат неспаренный электрон и

обладают высокой реакционной способностью.

Они стремятся стабилизироваться и вступают в различные

реакции.

Распад радикалов:

Радикалы распадаются по связям

С—С (реже С—Н), находящимся в -положении по отношению к

атому углерода с неспаренным электроном:

CH3

β

CH3

CH

CH

β

H

CH3

[ CH3

CH

CH2] + CH3

[CH3

CH

CH

CH3

CH

CH2

CH3] + H

CH

CH

CH3

Устойчивыми к распаду являются радикалы СН3 и С2Н5 .

10

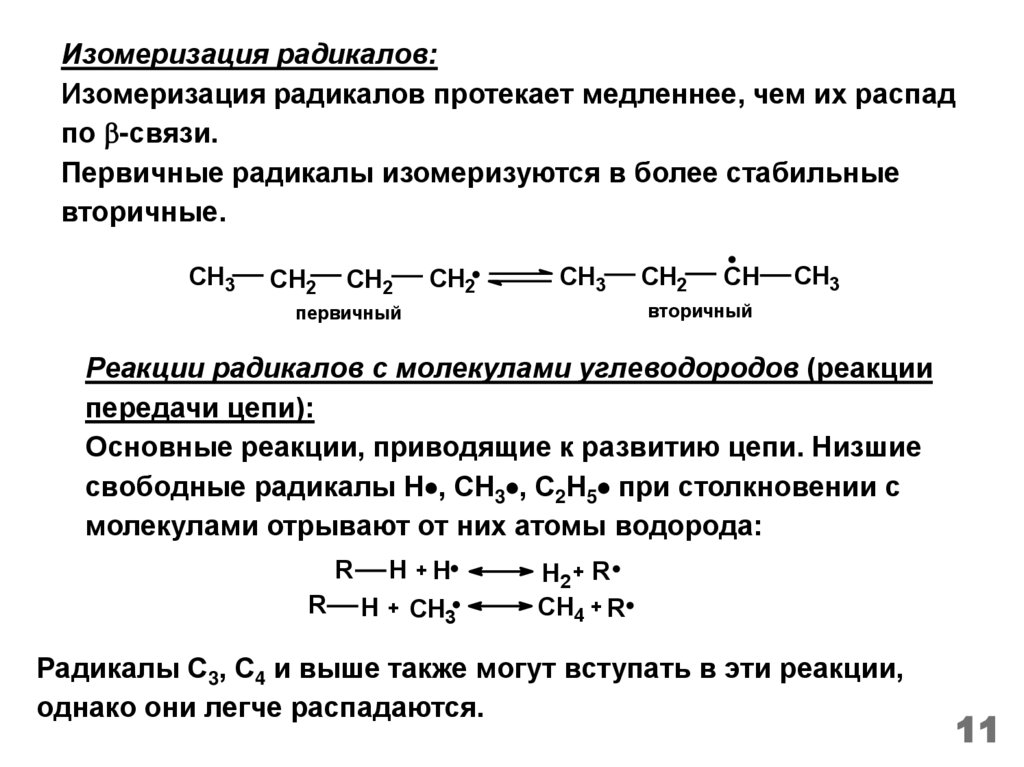

11.

Изомеризация радикалов:Изомеризация радикалов протекает медленнее, чем их распад

по -связи.

Первичные радикалы изомеризуются в более стабильные

вторичные.

CH3

CH2

CH2

CH2

CH3

CH2

CH

CH3

вторичный

первичный

Реакции радикалов с молекулами углеводородов (реакции

передачи цепи):

Основные реакции, приводящие к развитию цепи. Низшие

свободные радикалы Н , СН3 , С2Н5 при столкновении с

молекулами отрывают от них атомы водорода:

R

R

H

H

+H

+

CH3

H2 + R

CH4 + R

Радикалы С3, С4 и выше также могут вступать в эти реакции,

однако они легче распадаются.

11

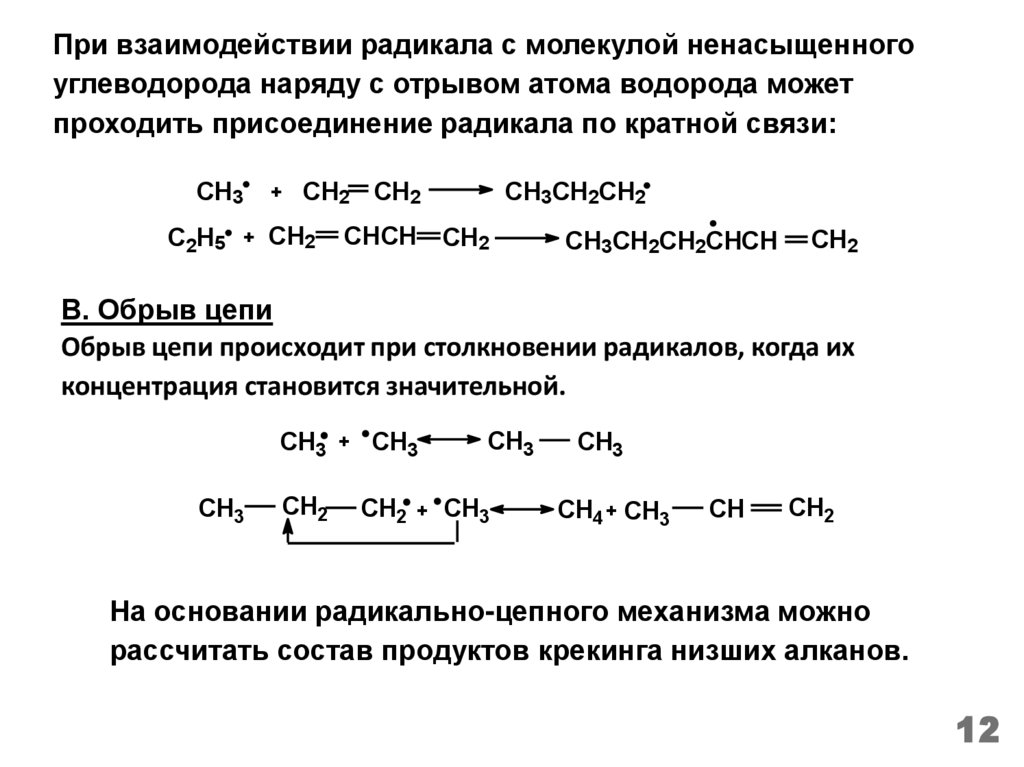

12.

При взаимодействии радикала с молекулой ненасыщенногоуглеводорода наряду с отрывом атома водорода может

проходить присоединение радикала по кратной связи:

CH3

C2H5

+

+

CH2 CH2

CH2

CH3CH2CH2

CHCH CH2

CH3CH2CH2CHCH

CH2

В. Обрыв цепи

Обрыв цепи происходит при столкновении радикалов, когда их

концентрация становится значительной.

CH3

CH3

CH2

+

CH3

CH2

+

CH3

CH3

CH3

CH4 + CH3

CH

CH2

На основании радикально-цепного механизма можно

рассчитать состав продуктов крекинга низших алканов.

12

13.

Термические процессы переработки нефтиТермодинамическая стабильность углеводородов снижается с

повышением температуры.

В одном гомологическом ряду стабильность падает с

повышением молекулярной массы.

Термические процессы переработки нефтяного сырья – это

некаталитические процессы, протекающие по радикальноцепному механизму.

термический крекинг;

висбрекинг;

пиролиз;

коксование

13

14.

Термический крекинг жидкого сырья проводят притемпературе 480-540 °С под высоким давлением 2-4 МПа.

Из остаточного сырья (мазуты, гудроны, полугудроны),

из дистиллятного сырья (тяжёлые газойли каталитического

крекинга, пиролизная смола, экстракты селективной очистки

масел) получают дополнительные количества светлых

фракций.

Выход бензина при термическом крекинге составляет 25-30 %.

В полученном бензине содержится много непредельных

углеводородов, поэтому для него характерны низкие

стабильность (при хранении накапливается много смол) и

детонационные свойства. Октановое число бензина

термического крекинга 60-65.

14

15.

Доля бензина термического крекинга в товарных бензинахсокращается.

Основными целевыми продуктами являются:

термогазойль (фракция 200-480 °С);

дистиллятный крекинг-остаток – сырьё установок

замедленного коксования с целью получения

высококачественного кокса;

газ;

бензиновая фракция.

При однократном крекинге не удаётся достичь требуемой глубины

термолиза тяжёлого сырья из-за опасности закоксовывания

змеевиков печи и выносных реакционных аппаратов.

15

16.

Используются двухпечные системы термического крекинга:в одной из печей проводится мягкий крекинг легко

крекируемого исходного сырья;

во второй – жёсткий крекинг более термостойких средних

фракций термолиза.

На современных установках термического крекинга

дистиллятного сырья сохранен принцип двухкратного

селективного крекинга исходного сырья и рециркулируемых

средних фракций крекинга, что позволяет достичь требуемой

глубины ароматизации термогазойля.

16

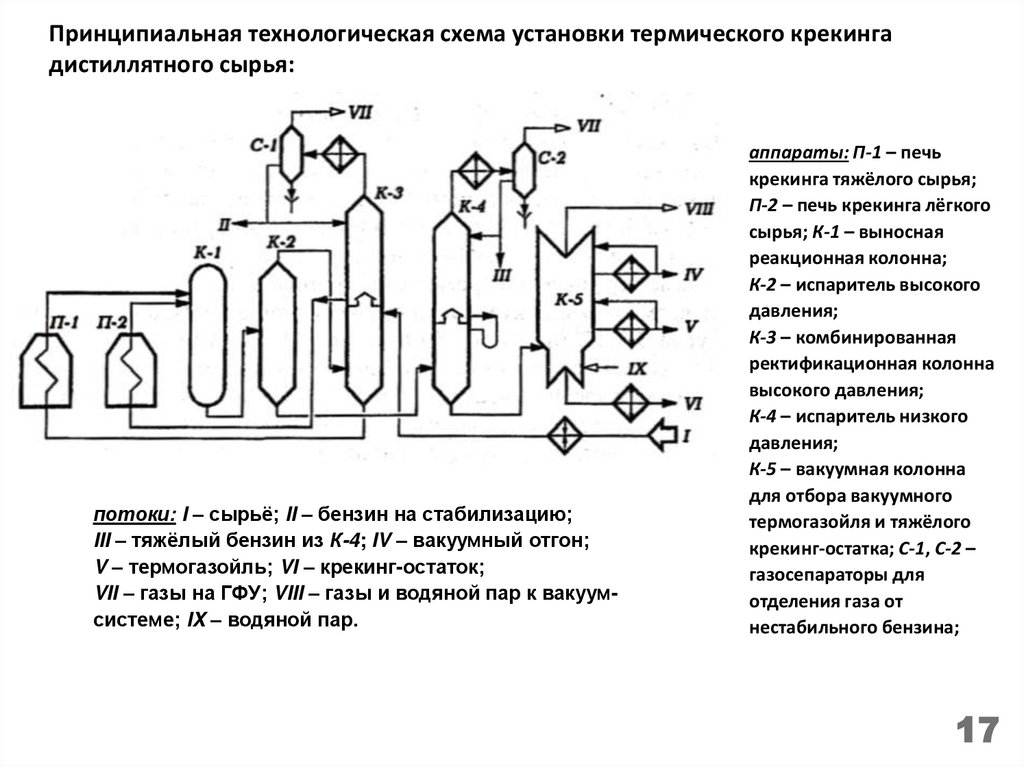

17.

Принципиальная технологическая схема установки термического крекингадистиллятного сырья:

потоки: I – сырьё; II – бензин на стабилизацию;

III – тяжёлый бензин из К-4; IV – вакуумный отгон;

V – термогазойль; VI – крекинг-остаток;

VII – газы на ГФУ; VIII – газы и водяной пар к вакуумсистеме; IX – водяной пар.

аппараты: П-1 – печь

крекинга тяжёлого сырья;

П-2 – печь крекинга лёгкого

сырья; К-1 – выносная

реакционная колонна;

К-2 – испаритель высокого

давления;

К-3 – комбинированная

ректификационная колонна

высокого давления;

К-4 – испаритель низкого

давления;

К-5 – вакуумная колонна

для отбора вакуумного

термогазойля и тяжёлого

крекинг-остатка; С-1, С-2 –

газосепараторы для

отделения газа от

нестабильного бензина;

17

18.

Исходное сырьё после нагрева в теплообменниках поступает внижнюю секцию колонны К-3. Она разделена на две секции

полуглухой тарелкой, которая позволяет перейти в верхнюю секцию

только парам. Продукты конденсации паров крекинга в верхней

секции накапливаются в аккумуляторе (кармане) внутри колонны.

Потоки тяжёлого и лёгкого сырья, отбираемые соответственно с низа

и из аккумулятора К-3, подаются в змеевики трубчатых печей П-1 и П2, где нагреваются до температуры 500-550 °С и далее поступают для

углубления крекинга в выносную реакционную камеру К-1. Продукты

крекинга направляются в испаритель высокого давления К-2.

Крекинг-остаток и термогазойль через редукционный клапан

поступают в испаритель низкого давления К-4, а газы и пары бензинокеросиновых фракций – в колонну К-3.

18

19.

Уходящие с верха К-3 и К-4 газы и пары бензиновойфракции охлаждаются в конденсаторе-холодильнике и

поступают в газосепараторы С-1 и С-2.

Газы поступают на разделение на ГФУ, а балансовое

количество бензинов направляется на стабилизацию.

Крекинг-остаток, выводимый с низа К-4, подвергается

вакуумной разгонке в колонне К-5 на вакуумный

термогазойль и вакуумотогнанный дистиллятный

крекинг-остаток.

19

20.

Висбрекинг позволяет за счёт уменьшения выходанизкокачественного бензина увеличить выход дизельной

фракции (150-350 ºС) и получить большое количество вакуумного

газойля для каталитического крекинга и гидрокрекинга.

Висбрекинг осуществляют в нагревательно-реакционной печи при

давлении 1,5-3 МПа и температуре 430-500ºС.

Висбрекинг используют для снижения вязкости тяжёлых

нефтяных остатков (гудрон, мазут) с целью получения

компонента стабильного котельного топлива, что позволяет

экономить дорогие дистиллятные разбавители.

Конверсия сырья в печи невысокая (14-30 % исходного сырья),

отбор светлых фракций из гудрона не превышает 5-20 %, из

мазута 16-22 %.

20

21.

Продукция процессов термического крекинга и висбрекинга:газ, содержащий непредельные и предельные углеводороды, может быть

использован как сырье газофракционирующих установок или в качестве топливного

газа;

бензин – характеристика: октановое число 66-72 (моторный метод), содержание

серы при переработке остатков из сернистых нефтей – 0,5-1,2 %; в бензине

термического крекинга содержится до 25 % непредельных углеводородов (алкенов и

алкадиенов), поэтому он обладает низкой химической стабильностью. Может быть

использован в качестве сырья риформинга или компонента товарного бензина после

процесса гидрооблагораживания. При использовании бензина термического крекинга в

качестве компонента товарного бензина добавляют ингибиторы окисления;

керосино-газойлевая фракция – ценный компонент флотского мазута; после

гидроочистки может применяться как компонент дизельных топлив;

крекинг-остаток – используется как котельное топливо, имеет более высокую

теплоту сгорания, более низкую температуру застывания и вязкость, чем

прямогонный мазут.

22.

Пиролиз:Сырьё – прямогонный бензин, керосино-газойлевые фракции,

природные и попутные газы.

Получают газообразные олефины: этилен и пропилен.

Наряду с газом в процессе образуется пиролизная смола, содержащая

моноциклические (бензол, толуол, ксилолы) и полициклические

(нафталин, антрацен) углеводороды.

Пиролиз протекает при небольшом давлении ~ 0,1 МПа и температуре 700900ºС. Продолжительность процесса колеблется от долей секунды до 1,52 с в зависимости от вида сырья и температуры.

Получаемый при пиролизе этилен используется для производства

оксида этилена, этилового спирта, полимеров (полиэтилена), стирола,

пластмасс.

Смола пиролиза направляется на получение бензола и других

ароматических углеводородов, нефтеполимерных смол, как компонент

котельных топлив, сырьё для производства технического углерода,

пеков, высококачественных коксов.

22

23.

Коксование:Сырьё нефтяные остатки – гудроны, мазуты, смолы пиролиза,

крекинг-остатки.

Жёсткий термический крекинг с целью получения дополнительного

количества светлых фракций и нефтяного кокса.

Осуществляют при атмосферном давлении, температуре 480-560ºС в

замедленном режиме, чтобы избежать закоксуемости змеевиков печи.

При коксовании гудрона образуется 24 % кокса, 16 % бензина, 26 %

керосиново-газойлевой фракции и 23 % тяжёлого газойля.

Все эти дистилляты нестабильны и нуждаются в облагораживании.

Получаемый в процессе коксования бензин обладает низкой

детонационной стойкостью.

24

24.

Средний выход кокса 10-40 % в зависимости от сырья.Образуется газ (выход 10-20 %), содержащий непредельные

углеводороды, в дальнейшем используется в процессах

алкилирования и полимеризации.

Дистилляты коксования (выход 50-70 %) имеют невысокие

эксплуатационные показатели из-за содержания непредельных и

сернистых соединений. В дальнейшем подвергаются

термокаталитической обработке и добавляются в товарные топлива.

23

industry

industry