Similar presentations:

Введение в технологические процессы переработки нефти

1. Введение в технологические процессы переработки нефти

2. План лекции

1. Классификация товарнных нефтепродуктов2. Направления переработки нефти

3. Технологические установки НПЗ

3. КЛАССИФИКАЦИЯ ТОВАРНЫХ НЕФТЕПРОДУКТОВ

Категории нефтепродуктов. Промышленностью вырабатывается исключительноширокий ассортимент из более 500 наименований нефтепродуктов: твердых, жидких

и газообразных. Их весьма разнообразные характеристики определяют также и

регулярно изменяющиеся условия их использования.

Требования к качеству нефтепродуктов диктуются потребителями, поэтому и

классифицируют их по назначению и направлениям их применения и эксплуатации.

Соответственно выделяют нижеследующие категории нефтепродуктов:

1. Моторное топливо.

2. Энергетическое топливо.

3. Нефтяные масла.

4. Вяжущие и углеродные материалы.

5. Сырье для нефтехимии.

6. Специальные нефтепродукты.

4. КЛАССИФИКАЦИЯ ТОВАРНЫХ НЕФТЕПРОДУКТОВ

Моторное топливо разделяют в соответствии с принципом работыдвигателя на:

1. Бензины (автомобильные и авиационные).

2. Дизельные топлива.

3. Реактивные топлива.

Энергетическое топливо используют в газотурбинах и котельных.

Нефтяные масла используют для смазывания различных устройств и

механизмов.

Вяжущие и углеродные материалы используют в строительстве и для

получения кокса.

Сырье для нефтехимии. К этой группе относят:

- ароматические углеводороды (бензол, толуол, ксилолы).

- олефиновые углеводороды (этилен, пропилен, бутилены).

Специальные нефтепродукты включают:

Термогазойль сырье для получения сажи (технический углерод).

Сера элементная гранулированная.

Водородсодержащий газ (ВСГ).

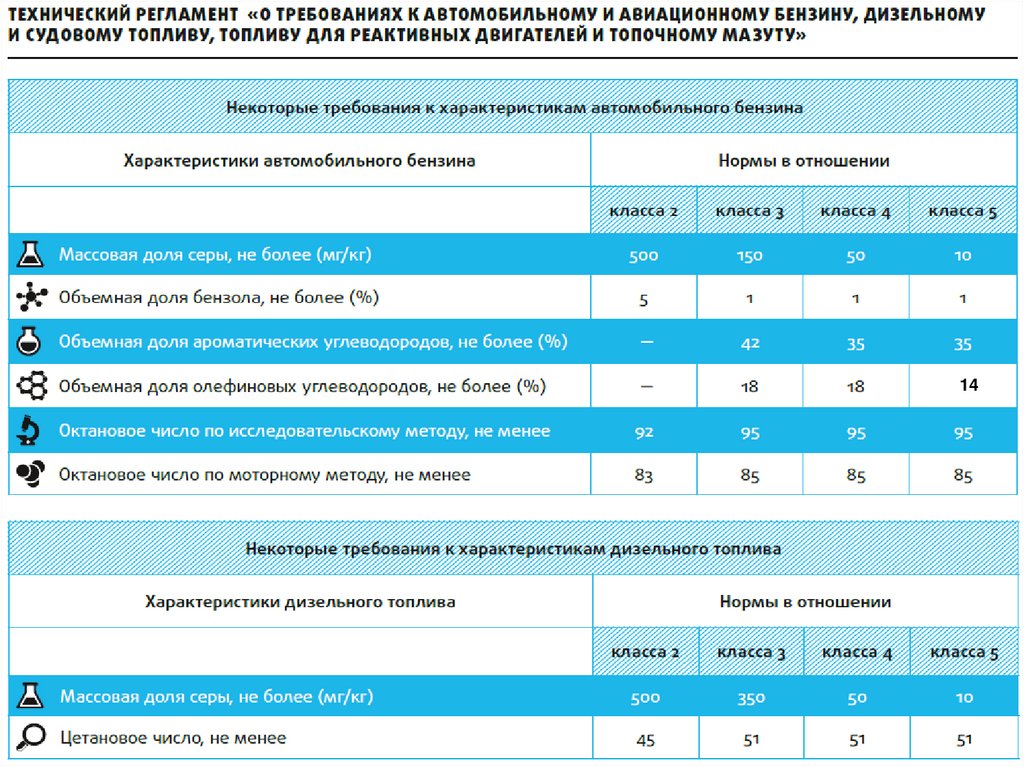

5. КЛАССИФИКАЦИЯ ТОВАРНЫХ НЕФТЕПРОДУКТОВ

В последние десятилетия развитые страны уделяют очень большое значениепоказателям экологичности выпускаемых моторных топлив. Это связано с

вопросами загрязнения окружающей среды и направлено на уменьшение

содержания вредных веществ в автомобильных выхлопных газах.

Экологичные, или реформулированные автобензины, имеют ограничения по

суммарному содержанию ароматики (не более 35 %), бензолу (не более 1

%), олефинам (не более 14 %) и сере (не более 0,01%), а экологичные

дизельные топлива должны иметь сверхнизкое содержание серы (не более

0,01%).

Термины для экологических классов от К2 до К5 и требования к

безопасности различных топлив формулируются специальным техническим

регламентом Таможенного союза, приведенным в табл..

6.

147. Бензины

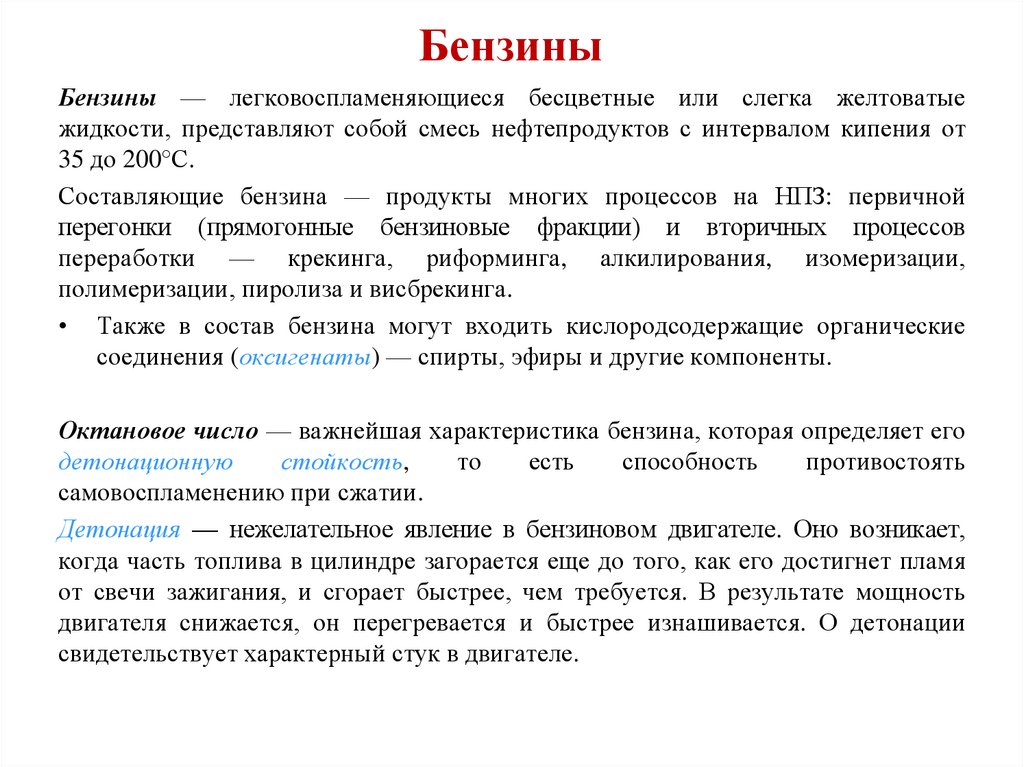

Бензины — легковоспламеняющиеся бесцветные или слегка желтоватыежидкости, представляют собой смесь нефтепродуктов с интервалом кипения от

35 до 200°С.

Составляющие бензина — продукты многих процессов на НПЗ: первичной

перегонки (прямогонные бензиновые фракции) и вторичных процессов

переработки — крекинга, риформинга, алкилирования, изомеризации,

полимеризации, пиролиза и висбрекинга.

• Также в состав бензина могут входить кислородсодержащие органические

соединения (оксигенаты) — спирты, эфиры и другие компоненты.

Октановое число — важнейшая характеристика бензина, которая определяет его

детонационную

стойкость,

то

есть

способность

противостоять

самовоспламенению при сжатии.

Детонация — нежелательное явление в бензиновом двигателе. Оно возникает,

когда часть топлива в цилиндре загорается еще до того, как его достигнет пламя

от свечи зажигания, и сгорает быстрее, чем требуется. В результате мощность

двигателя снижается, он перегревается и быстрее изнашивается. О детонации

свидетельствует характерный стук в двигателе.

8. Бензины

Октановое число (ОЧ) — условныйпоказатель, характеристика детонационной

стойкости бензина в сравнении с модельной

смесью двух веществ — н-гептана и

изооктана.

Определение октановых чисел бензинов и их

компонентов по моторному методу (ММ) и

исследовательскому (ИМ) согласно ГОСТ 822682, ГОСТ 511-82, ГОСТ Р51105-97

Одноцилиндровый двигатель с переменной

степенью сжатия

Частота вращения

вала, мин-1

ММ

900

ИМ

600

Н-гептан самовоспламеняется даже при

небольшом сжатии и его ОЧ — 0.

Изомер октана – 2,2,4,-триметилпентан

детонирует с трудом даже при высоких

степенях сжатия и его ОЧ — 100.

ОЧ

соответствует

процентному

содержанию

в

модельной

смеси

изооктана. Если ОЧ бензина равно 95,

это означает, что он детонирует, как

смесь 95% изооктана и 5% гептана.

9. Бензины

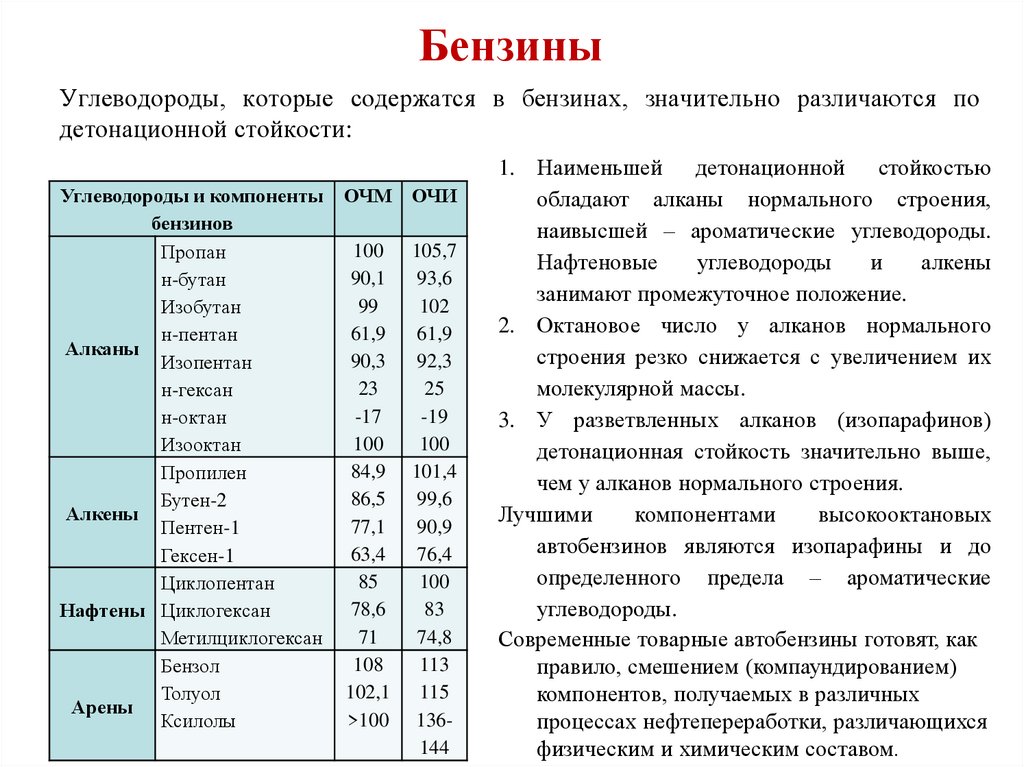

Углеводороды, которые содержатся в бензинах, значительно различаются подетонационной стойкости:

Углеводороды и компоненты

бензинов

Пропан

н-бутан

Изобутан

н-пентан

Алканы

Изопентан

н-гексан

н-октан

Изооктан

Пропилен

Бутен-2

Алкены

Пентен-1

Гексен-1

Циклопентан

Нафтены Циклогексан

Метилциклогексан

Бензол

Толуол

Арены

Ксилолы

ОЧМ ОЧИ

100

90,1

99

61,9

90,3

23

-17

100

84,9

86,5

77,1

63,4

85

78,6

71

108

102,1

>100

105,7

93,6

102

61,9

92,3

25

-19

100

101,4

99,6

90,9

76,4

100

83

74,8

113

115

136144

1. Наименьшей детонационной стойкостью

обладают алканы нормального строения,

наивысшей – ароматические углеводороды.

Нафтеновые

углеводороды

и

алкены

занимают промежуточное положение.

2. Октановое число у алканов нормального

строения резко снижается с увеличением их

молекулярной массы.

3. У разветвленных алканов (изопарафинов)

детонационная стойкость значительно выше,

чем у алканов нормального строения.

Лучшими

компонентами

высокооктановых

автобензинов являются изопарафины и до

определенного предела – ароматические

углеводороды.

Современные товарные автобензины готовят, как

правило, смешением (компаундированием)

компонентов, получаемых в различных

процессах нефтепереработки, различающихся

физическим и химическим составом.

10. Дизельное топливо

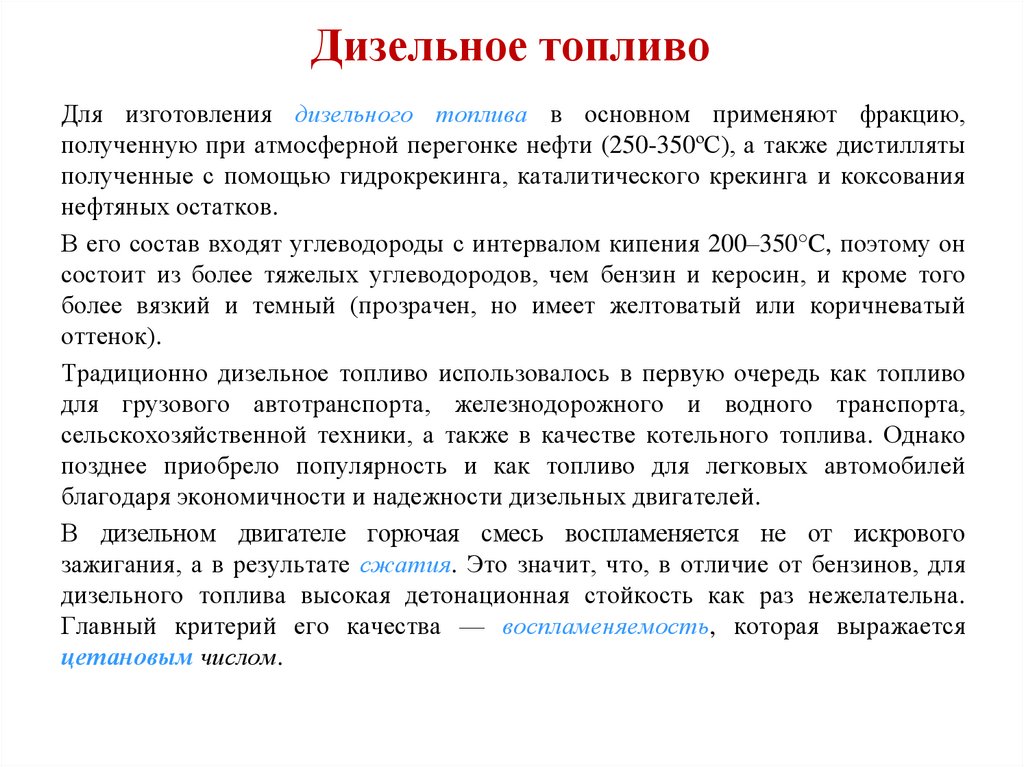

Для изготовления дизельного топлива в основном применяют фракцию,полученную при атмосферной перегонке нефти (250-350ºС), а также дистилляты

полученные с помощью гидрокрекинга, каталитического крекинга и коксования

нефтяных остатков.

В его состав входят углеводороды с интервалом кипения 200–350°C, поэтому он

состоит из более тяжелых углеводородов, чем бензин и керосин, и кроме того

более вязкий и темный (прозрачен, но имеет желтоватый или коричневатый

оттенок).

Традиционно дизельное топливо использовалось в первую очередь как топливо

для грузового автотранспорта, железнодорожного и водного транспорта,

сельскохозяйственной техники, а также в качестве котельного топлива. Однако

позднее приобрело популярность и как топливо для легковых автомобилей

благодаря экономичности и надежности дизельных двигателей.

В дизельном двигателе горючая смесь воспламеняется не от искрового

зажигания, а в результате сжатия. Это значит, что, в отличие от бензинов, для

дизельного топлива высокая детонационная стойкость как раз нежелательна.

Главный критерий его качества — воспламеняемость, которая выражается

цетановым числом.

11. Дизельное топливо

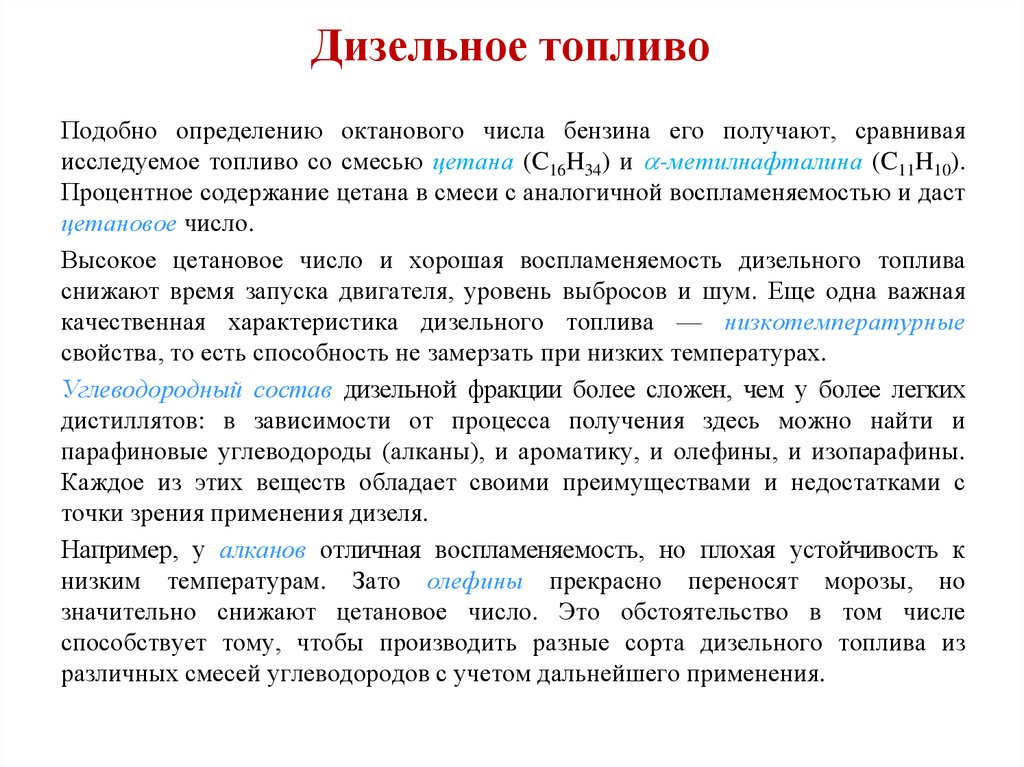

Подобно определению октанового числа бензина его получают, сравниваяисследуемое топливо со смесью цетана (C16H34) и -метилнафталина (C11H10).

Процентное содержание цетана в смеси с аналогичной воспламеняемостью и даст

цетановое число.

Высокое цетановое число и хорошая воспламеняемость дизельного топлива

снижают время запуска двигателя, уровень выбросов и шум. Еще одна важная

качественная характеристика дизельного топлива — низкотемпературные

свойства, то есть способность не замерзать при низких температурах.

Углеводородный состав дизельной фракции более сложен, чем у более легких

дистиллятов: в зависимости от процесса получения здесь можно найти и

парафиновые углеводороды (алканы), и ароматику, и олефины, и изопарафины.

Каждое из этих веществ обладает своими преимуществами и недостатками с

точки зрения применения дизеля.

Например, у алканов отличная воспламеняемость, но плохая устойчивость к

низким температурам. Зато олефины прекрасно переносят морозы, но

значительно снижают цетановое число. Это обстоятельство в том числе

способствует тому, чтобы производить разные сорта дизельного топлива из

различных смесей углеводородов с учетом дальнейшего применения.

12. Дизельное топливо

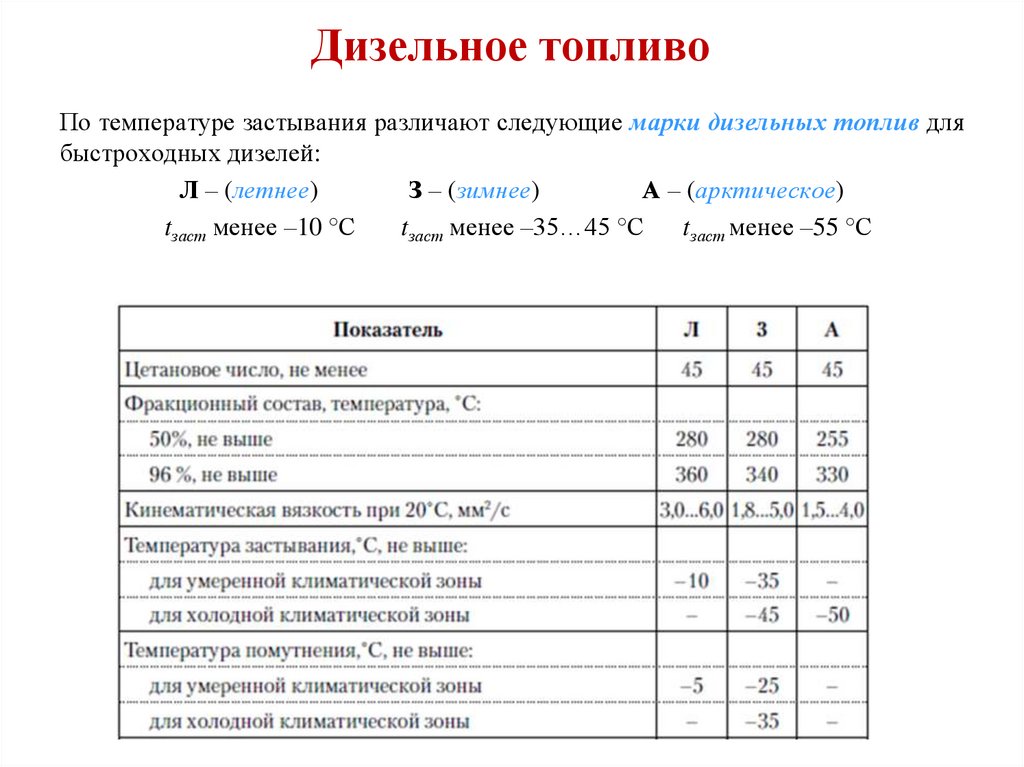

По температуре застывания различают следующие марки дизельных топлив длябыстроходных дизелей:

Л – (летнее)

З – (зимнее)

А – (арктическое)

tзаст менее –10 °С

tзаст менее –35…45 °С tзаст менее –55 °С

13. Дизельное топливо

Для улучшения низкотемпературных свойств дизельных топлив применимыследующие 3 способа:

1) депарафинизация: удаление нормальных парафинов;

2) облегчение фракционного состава путем снижения температуры конца кипения

топлива;

3) добавление к топливам депрессорных присадок, которые эффективно снижают

их температуры застывания.

Гидроочистка — обязательный процесс при получении качественного

дизельного топлива

— в средних и тяжелых дистиллятах скапливается

максимальное количество серы и других примесей из исходного сырья.

14. Реактивное топливо

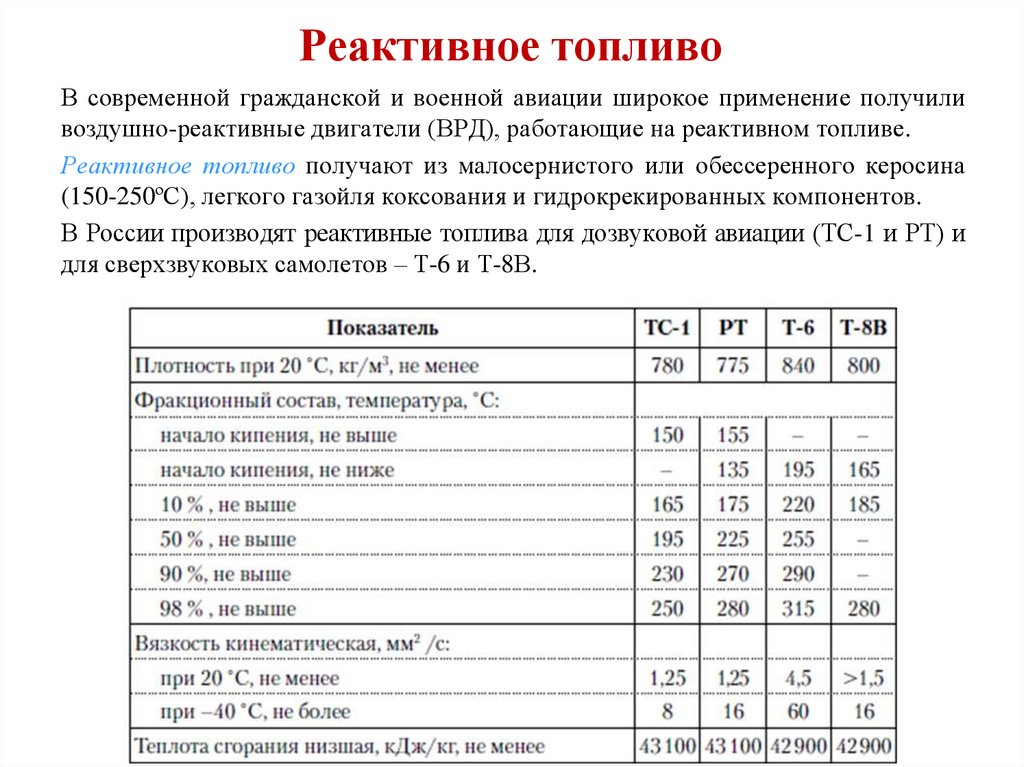

В современной гражданской и военной авиации широкое применение получиливоздушно-реактивные двигатели (ВРД), работающие на реактивном топливе.

Реактивное топливо получают из малосернистого или обессеренного керосина

(150-250ºС), легкого газойля коксования и гидрокрекированных компонентов.

В России производят реактивные топлива для дозвуковой авиации (ТС-1 и РТ) и

для сверхзвуковых самолетов – Т-6 и Т-8В.

15. НАПРАВЛЕНИЯ ПЕРЕРАБОТКИ НЕФТИ

Нефтеперерабатывающая промышленность – отрасль тяжелой промышленности,охватывающая переработку нефти и производство товарных нефтепродуктов:

моторных и энергетических топлив, смазочных маcел, битумов, нефтяного кокса,

парафинов, растворителей, элементной серы, нефтехимического сырья.

Промышленная переработка нефти на современных нефтеперерабатывающих

заводах (НПЗ) осуществляется путем сложной многоступенчатой физической и

химической переработки на отдельных или комбинированных крупнотоннажных

технологических процессах (установках, цехах), предназначенных для получения

различных компонентов или ассортиментов товарных нефтепродуктов.

Существует три основных направления переработки нефти

• — топливное;

• — топливно-масляное;

• — нефтехимическое или комплексное (топливно-нефтехимическое или

топливно-масляно-нефтехимическое).

16. НАПРАВЛЕНИЯ ПЕРЕРАБОТКИ НЕФТИ

При топливном направлении нефть в основном перерабатываются на моторные икотельные топлива. Переработка нефти на НПЗ топливного профиля может быть

глубокой и неглубокой.

В качестве характеристики технологической и экономической эффективности

нефтеперерабатывающих предприятий и для возможности их сравнения часто

используют оценочный показатель - глубина переработки нефти.

Глубина переработки нефти Г рассчитывается по формуле:

Г = (П – М – Т – п) / П * 100 % ,

где П – количество переработанной нефти, М – количество произведенного мазута,

Т– количество топлива, затраченного на нужды предприятия, п – потери.

Этот показатель представляет собой процент массовый выхода всех

нефтепродуктов на нефть (моторных топлив, сырья для нефтехимии, масел, битума,

кокса и др.), за исключением выхода топочного мазута и величины безвозвратных

потерь.

Технологическая схема НПЗ с неглубокой переработкой отличается небольшим

числом технологических процессов и небольшим ассортиментом нефтепродуктов.

Выход моторных топлив по этой схеме не превышает 55…60 %. При глубокой

переработке стремятся получить максимально высокий выход высококачественных

моторных топлив путем вовлечения в их производство остатков атмосферной и

вакуумной перегонок, а также нефтезаводских газов. Глубина переработки нефти

при этом достигает до 80…90 %.

17. НАПРАВЛЕНИЯ ПЕРЕРАБОТКИ НЕФТИ

По топливно-масляному варианту переработки нефти наряду с моторнымитопливами получают различные сорта смазочных масел. Для производства

последних подбирают обычно нефти с высоким потенциальным содержанием

масляных фракций с учетом их качества.

Нефтехимическая и комплексная переработка нефти предусматривает наряду с

топливами и маслами производство сырья для нефтехимии (ароматические

углеводороды, олефины), а в ряде случаев – выпуск товарной продукции

нефтехимического синтеза.

Выбор конкретного направления, соответственно, схем переработки нефтяного

сырья и ассортимента выпускаемых нефтепродуктов обусловливается прежде

всего качеством нефти, ее отдельных топливных и масляных фракций,

требованиями к качеству товарных нефтепродуктов, а также потребностями в них

данного экономического района.

18.

Классификация процессов переработки нефтиПроцессы переработки нефти можно разделить на следующие группы:

1. Процессы первичной переработки нефти, где происходит разделение нефти на

составляющие компоненты (топливные и масляные фракции) без химических

превращений и удаление (извлечение) из фракций нефти, нефтяных остатков,

масляных фракций, газоконденсатов и газов нежелательных компонентов

(полициклических ароматических углеводородов, асфальтенов, тугоплавких

парафинов), неуглеводородных соединений.

2. Процессы, углубляющие переработку нефти (а также увеличивающие отбор

светлых фракций, выкипающих до 360ºС) – каталитический крекинг, гидрокрекинг и

различные термические процессы (термический крекинг, висбрекинг, коксование,

пиролиз и др.).

3. Облагораживающие процессы, повышающие качество вырабатываемой продукции

– гидроочистка и гидрооблагораживание моторных топлив, котельных топлив и

промежуточных продуктов (например, сырья каталитического крекинга),

каталитический риформинг, изомеризация, процессы алкилирования, производство

оксигенатов.

19.

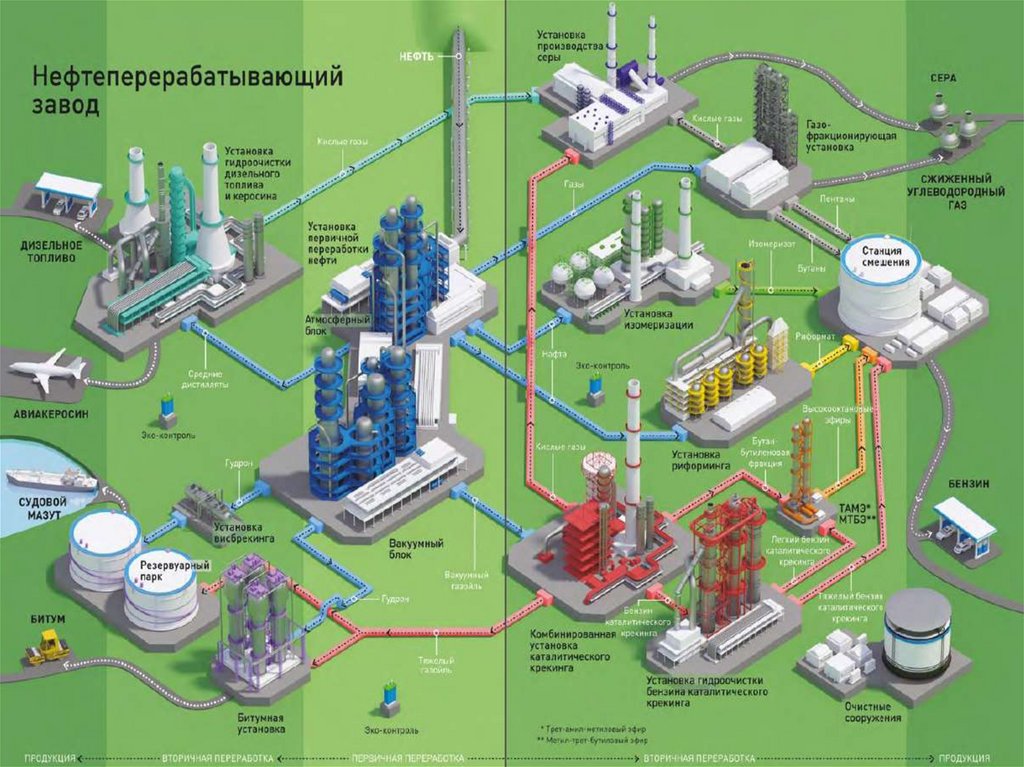

20. Технологические установки НПЗ

Атмосферная трубчатка (АТ)

Вакуумная трубчатка (ВТ)

АВТ

ЭЛОУ

Гидроочистка

Гидрокрекинг

Каталитический крекинг

Риформинг

Изомеризация

Алкилирование

КПА

Пиролиз

УПНК

ГФУ

УПВ

УПС

Смешение бензинов

Смешение дизельных топлив

21.

С чего начинается переработка нефти?Первым делом из нефти на НПЗ необходимо удалить остатки механических

примесей, воды и солей по следующим причинам:

• при перегонке вода из-за резкого испарения при нагреве до 350oC способна

повреждать оборудование;

• гидролиз

солей

приводит

к

образованию

сильных

кислот

(HCl),

способствующих усилению коррозии оборудования;

• создаваемые

механическими

примесями

производительность оборудования.

осадки

и

слои

снижают

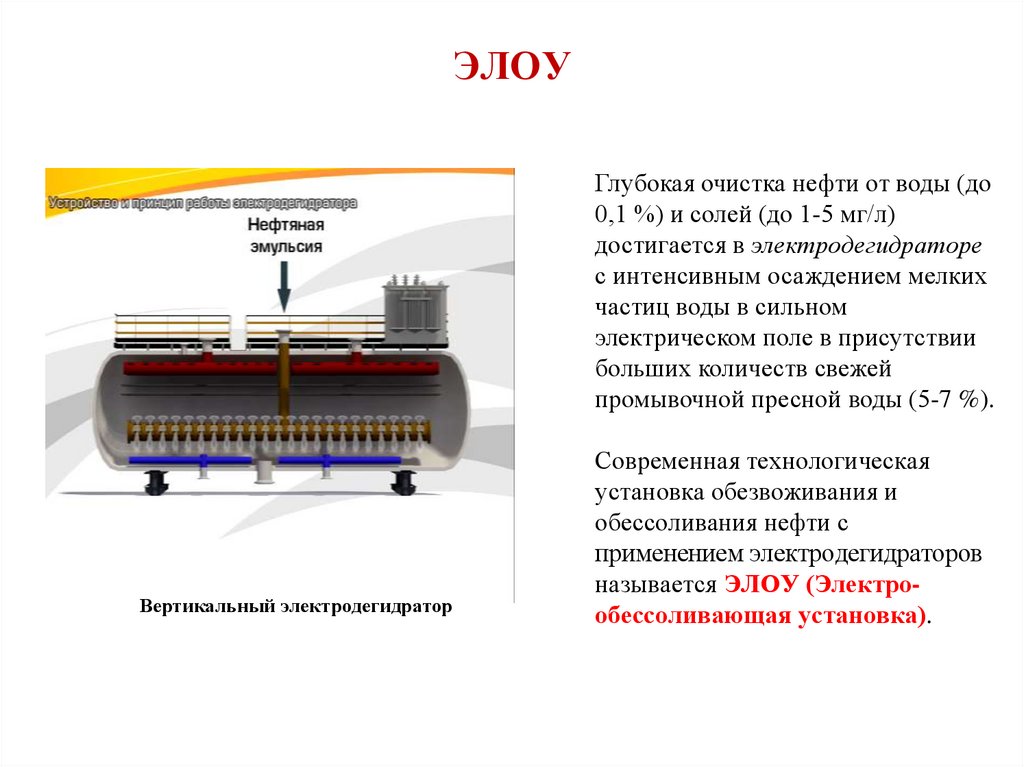

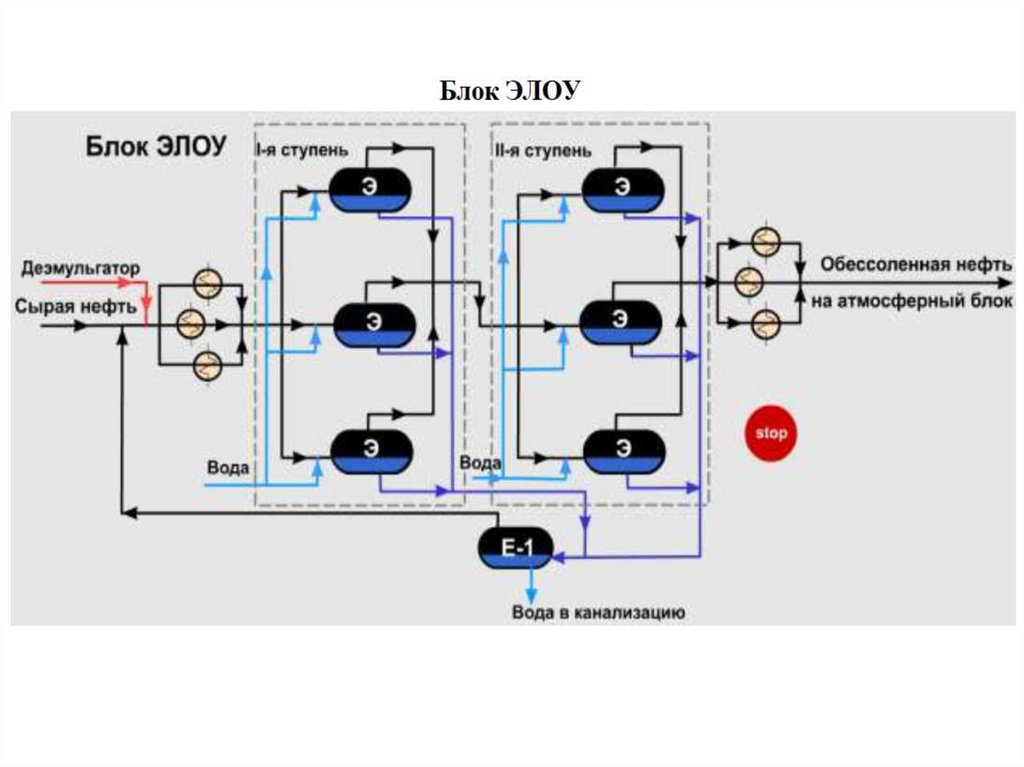

22. ЭЛОУ

Глубокая очистка нефти от воды (до0,1 %) и солей (до 1-5 мг/л)

достигается в электродегидраторе

с интенсивным осаждением мелких

частиц воды в сильном

электрическом поле в присутствии

больших количеств свежей

промывочной пресной воды (5-7 %).

Вертикальный электродегидратор

Современная технологическая

установка обезвоживания и

обессоливания нефти с

применением электродегидраторов

называется ЭЛОУ (Электрообессоливающая установка).

23.

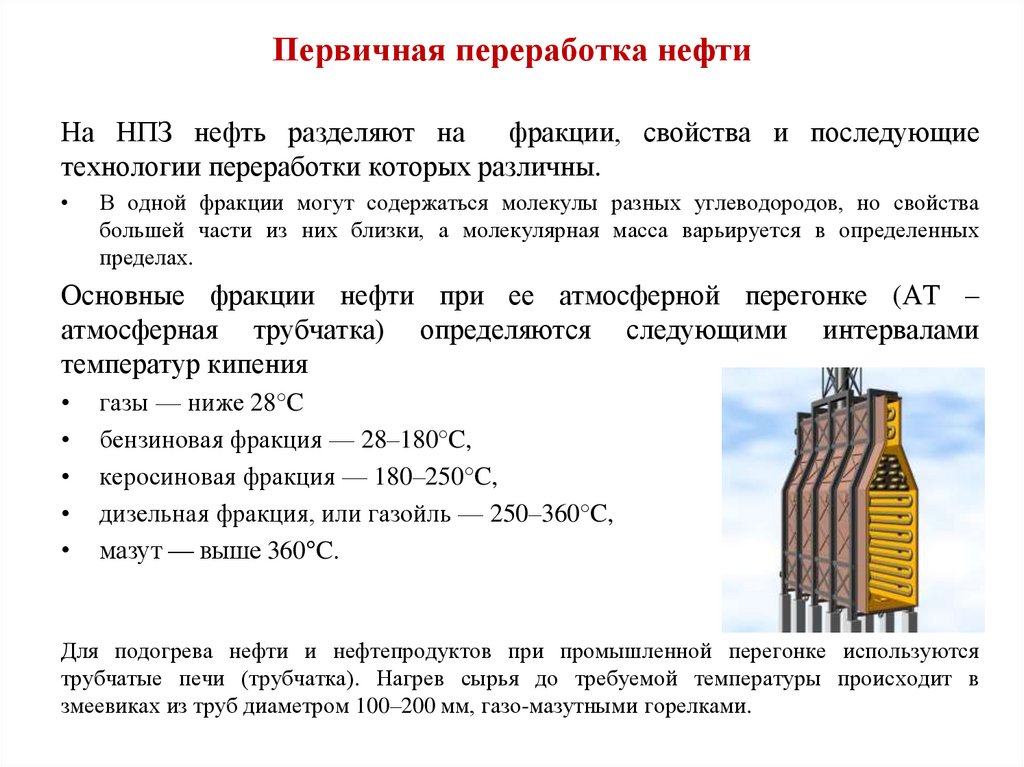

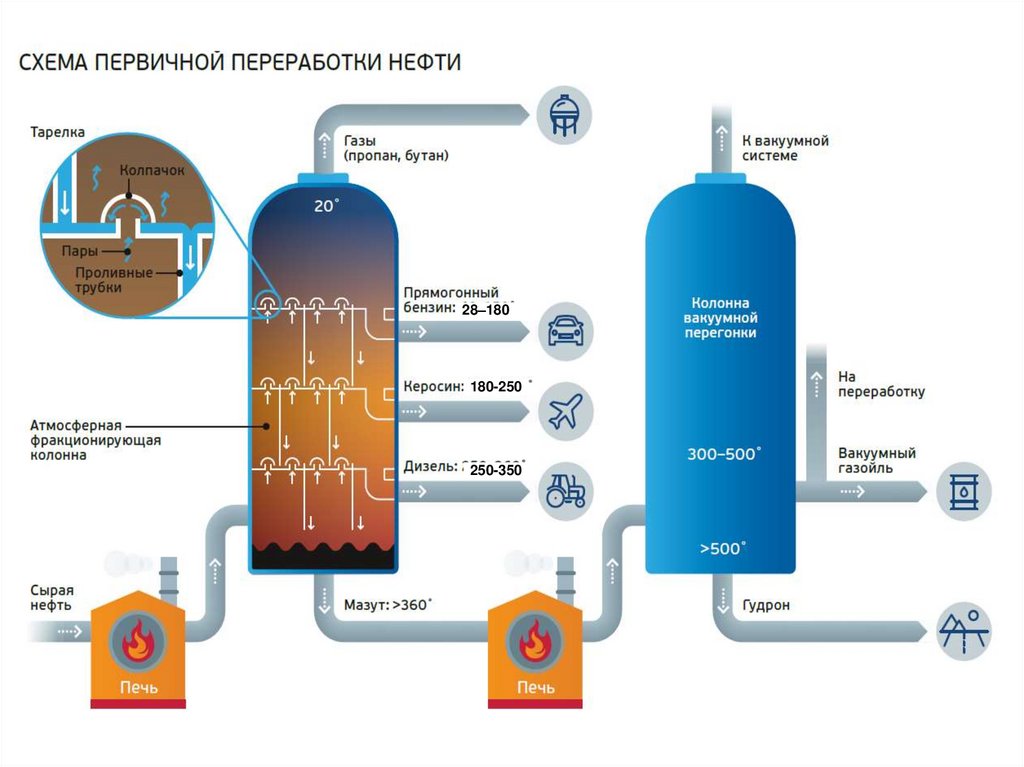

24. Первичная переработка нефти

На НПЗ нефть разделяют нафракции, свойства и последующие

технологии переработки которых различны.

В одной фракции могут содержаться молекулы разных углеводородов, но свойства

большей части из них близки, а молекулярная масса варьируется в определенных

пределах.

Основные фракции нефти при ее атмосферной перегонке (АТ –

атмосферная трубчатка) определяются следующими интервалами

температур кипения

газы — ниже 28°C

бензиновая фракция — 28–180°C,

керосиновая фракция — 180–250°C,

дизельная фракция, или газойль — 250–360°C,

мазут — выше 360°C.

Для подогрева нефти и нефтепродуктов при промышленной перегонке используются

трубчатые печи (трубчатка). Нагрев сырья до требуемой температуры происходит в

змеевиках из труб диаметром 100–200 мм, газо-мазутными горелками.

25.

28–180180-250

250-350

26. Первичная переработка нефти

Получаемая на атмосферном блоке бензиновая фракция содержит газы (восновном пропан и бутан) в объёме, превышающем требования по качеству, и не

может использоваться ни в качестве компонента автобензина, ни в качестве

товарного прямогонного бензина.

Кроме того, процессы нефтепереработки, направленные на повышение октанового

числа бензина и производства ароматических углеводородов в качестве сырья

используют узкие бензиновые фракции. Этим обусловлено включение в

технологическую схему переработки нефти процесса стабилизации и вторичной

перегонки бензина, при котором от бензиновой фракции отгоняются сжиженные

газы, и осуществляется её разгонка на 2-5 узких фракций на соответствующем

количестве колонн.

Современные установки

первичной

переработки

зачастую

являются

комбинированными и могут включать в себя вышеперечисленные процессы в

различной конфигурации. Мощность таких установок составляет от 3 до 6 млн.

тонн по сырой нефти в год.

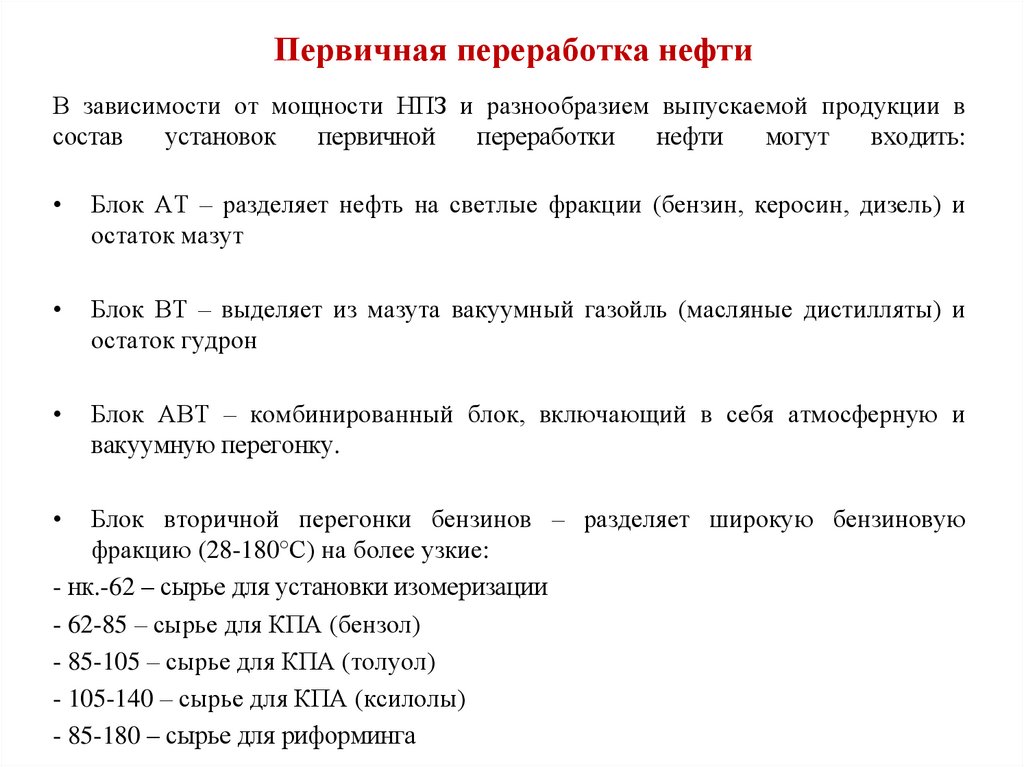

27. Первичная переработка нефти

В зависимости от мощности НПЗ и разнообразием выпускаемой продукции всостав

установок

первичной

переработки

нефти

могут

входить:

Блок АТ – разделяет нефть на светлые фракции (бензин, керосин, дизель) и

остаток мазут

Блок ВТ – выделяет из мазута вакуумный газойль (масляные дистилляты) и

остаток гудрон

Блок АВТ – комбинированный блок, включающий в себя атмосферную и

вакуумную перегонку.

Блок вторичной перегонки бензинов – разделяет широкую бензиновую

фракцию (28-180°С) на более узкие:

- нк.-62 – сырье для установки изомеризации

- 62-85 – сырье для КПА (бензол)

- 85-105 – сырье для КПА (толуол)

- 105-140 – сырье для КПА (ксилолы)

- 85-180 – сырье для риформинга

28.

29.

Продукты первичной переработки нефтиНаименование

Интервалы кипения

(состав)

Где отбирается

Где используется

(в порядке приоритета)

Пропан, бутан

Блок стабилизации

Газофракционирование

Стабильный прямогонный

бензин

н.к.-180

Вторичная перегонка

бензина

Смешение бензина, товарная

продукция

Стабильная легкая

бензиновая

н.к.-62

Блок стабилизации

Изомеризация, смешение

бензина, товарная продукция

Бензольная

62-85

Вторичная перегонка

Производство ароматики

Толуольная

85-105

Вторичная перегонка

Ксилольная

105-140

Вторичная перегонка

Сырьё риформинга

85-180

Вторичная перегонка

Каталитический риформинг

Тяжелая бензиновая

140-180

Вторичная перегонка

Смешение керосина, зимнего

дизтоплива, риформинг

Компонент керосина

150-250

Атмосферная

перегонка

Смешение керосина, дизельных

топлив

Дизельная

250-360

Атмосферная

перегонка

Гидроочистка, смешение

дизтоплив, мазутов

Мазут

360-к.к.

Атмосферная

перегонка (остаток)

Вакуумная перегонка,

гидрокрекинг, смешение мазутов

Вакуумный газойль

360-520

Вакуумная перегонка

Каталитический крекинг,

гидрокрекинг, товарная продукция

Гудрон

520-к.к.

Вакуумная перегонка

(остаток)

Коксование, гидрокрекинг,

смешение мазутов.

Жирный газ

30.

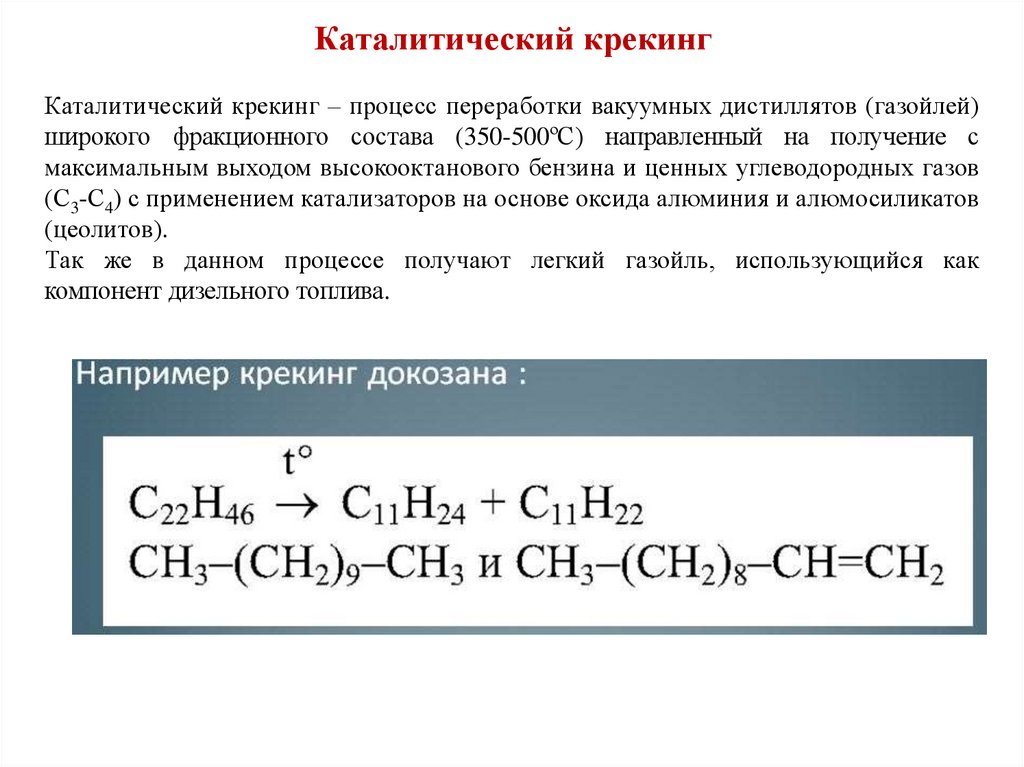

Каталитический крекингКаталитический крекинг – процесс переработки вакуумных дистиллятов (газойлей)

широкого фракционного состава (350-500ºС) направленный на получение с

максимальным выходом высокооктанового бензина и ценных углеводородных газов

(С3-С4) с применением катализаторов на основе оксида алюминия и алюмосиликатов

(цеолитов).

Так же в данном процессе получают легкий газойль, использующийся как

компонент дизельного топлива.

31.

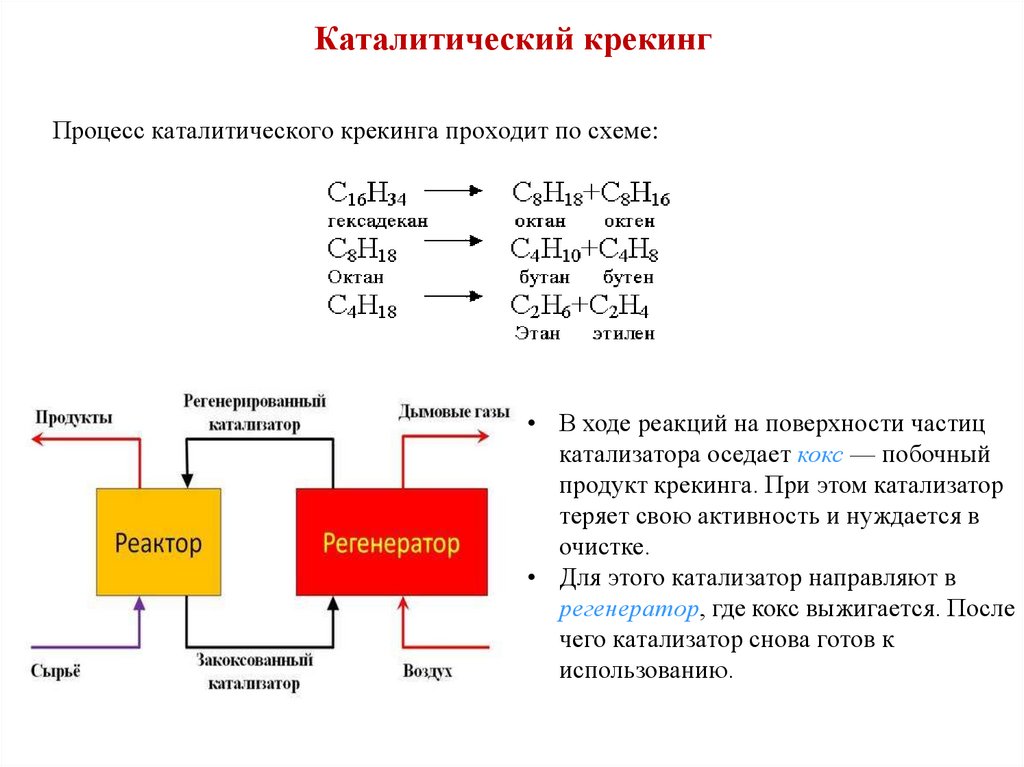

Каталитический крекингПроцесс каталитического крекинга проходит по схеме:

• В ходе реакций на поверхности частиц

катализатора оседает кокс — побочный

продукт крекинга. При этом катализатор

теряет свою активность и нуждается в

очистке.

• Для этого катализатор направляют в

регенератор, где кокс выжигается. После

чего катализатор снова готов к

использованию.

32.

Каталитический крекингГазообразные продукты каталитического крекинга обладают очень ценными

свойствами.

Главным образом это олефины, являющиеся основным сырьем для процессов

нефтехимии.

В процессе выделяют следующие газообразные фракции:

- ППФ (пропан-пропиленовая фракция)

- ББФ (бутан-бутиленовая фракция)

33.

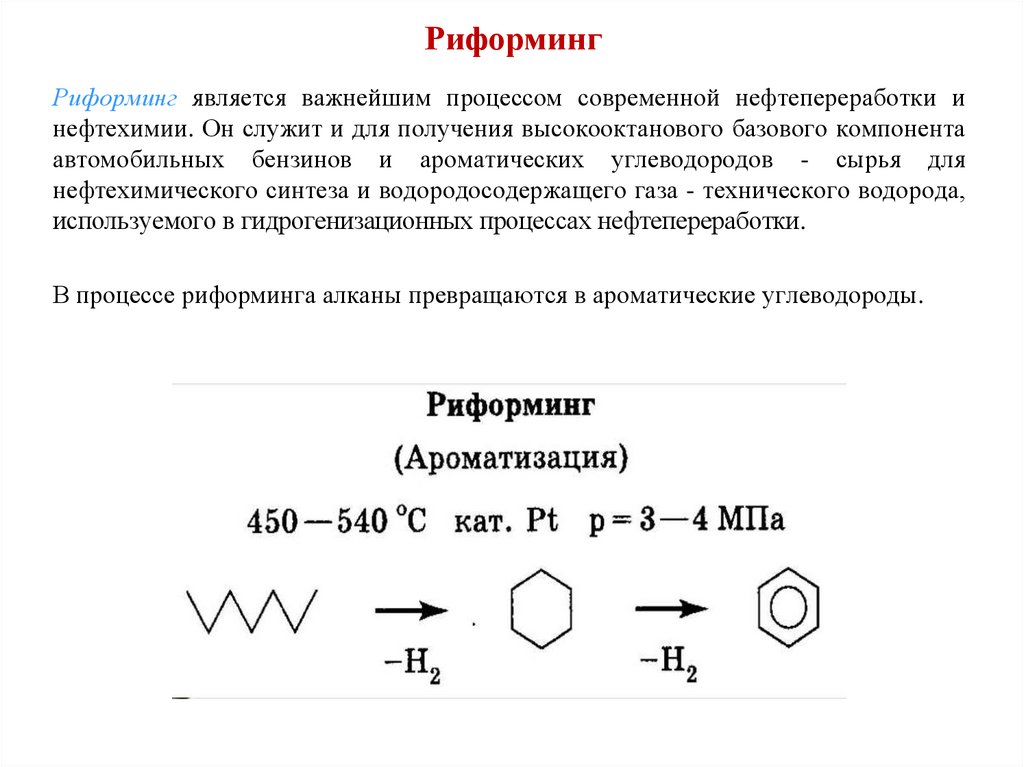

РиформингРиформинг является важнейшим процессом современной нефтепереработки и

нефтехимии. Он служит и для получения высокооктанового базового компонента

автомобильных бензинов и ароматических углеводородов - сырья для

нефтехимического синтеза и водородосодержащего газа - технического водорода,

используемого в гидрогенизационных процессах нефтепереработки.

В процессе риформинга алканы превращаются в ароматические углеводороды.

34.

РиформингРиформинг является в настоящее время наиболее распространенным методом

каталитического облагораживания прямогонных бензинов (низкое октановое

число) 85-180ºС.

Компонент бензинов

Октановые

числа

М. м.

И. м.

Компонент бензинов

Бензин прямогонный

65

70

Бензин замедленного

коксования гудрона

Бензин термокрекинга

мазута

Изомеризат

62.1

68.2

61.2

Бензин риформинга

жесткого режима

84...91 Бензин риформинга

мягкого режима

79...85

71.2

Бензин каталитического

крекинга

Бензин гидрокрекинга

Октановые

числа

М. м.

И. м.

74.9

82.6

71

75

86

96.6

77

83.6

Подготовка сырья обязательно включает в себя гидроочистку – процесс удаления

примесей (сера, азот и др.), отравляющие канализаторы риформинга.

35.

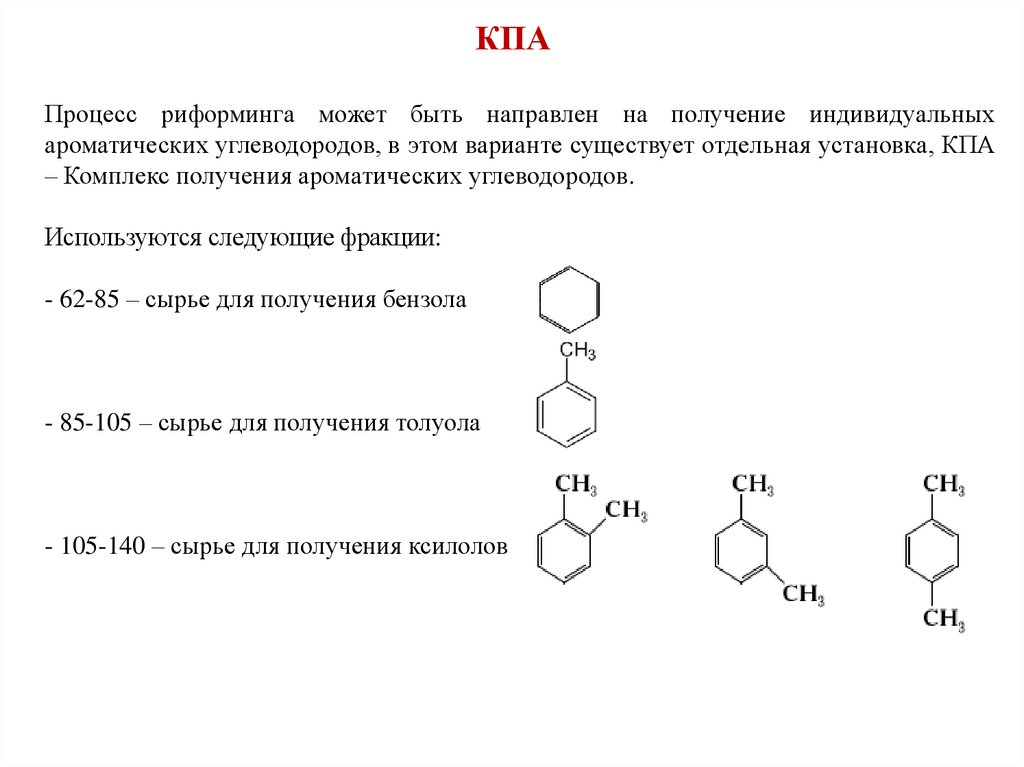

КПАПроцесс риформинга может быть направлен на получение индивидуальных

ароматических углеводородов, в этом варианте существует отдельная установка, КПА

– Комплекс получения ароматических углеводородов.

Используются следующие фракции:

- 62-85 – сырье для получения бензола

- 85-105 – сырье для получения толуола

- 105-140 – сырье для получения ксилолов

36.

ГидроочисткаГидроочистка — простейший гидропроцесс. Она применяется для удаления из

нефтепродуктов соединений, содержащих серу, азот и кислород и некоторых других

компонентов. Гидроочистке подвергаются бензиновые и керосиновые фракции,

дизельное топливо, вакуумный газойль и фракции масел.

Гетероатомы удаляются из сырья гидроочистки в виде

-Сероводорода

-Аммиака

-Воды

Легче всего удаляется сера, затем кислород, наиболее устойчив азот

Кроме удаление гетероатомных соединений происходит насыщение непредельных

углеводородов (алкенов, алкадиенов и, частично, ароматических углеводородов).

RSH+H2 = RН+H2S

H2C

CH2

H2C

CH2

S

+ 2H2 CH3 CH2 CH2 CH3 + H2S;

37.

ГидрокрекингПроцесс гидрокрекинга направлен на углубление переработки нефти, удаление

гетероатомных соединений (сера, азот, кислород) и получение дополнительного

количества дистиллятных фракций из тяжелого нефтяного сырья.

Гидрокрекинг позволяет получать с высокими выходами широкий ассортимент

высококачественных продуктов (сжиженных газов С3-С4, бензина, реактивного и

дизельного топлив, компонентов масел) практически из любого нефтяного сырья

(бензиновые фракции, керосиновые, дизельные).

В процессе гидрокрекинга происходит одновременно расщепление и гидрирование

сырья. Отличительная черта гидрокрекинга – получение продуктов значительно

меньшей молекулярной массы, чем исходное сырье. С этой точки зрения процесс

гидрокрекинга имеет много общего с каталитическим крекингом, но его основное

отличие – присутствие водорода, тормозящее реакции, протекающие по цепному

механизму. В результате в продуктах гидрокрекинга практически отсутствуют или

содержатся в небольших количествах низшие углеводороды – метан и этан.

Гидрокрекингу присущи также все основные реакции гидроочистки.

Таким образом, гидрокрекинг представляет собой как бы сочетание процессов

каталитического крекинга и гидроочистки.

38.

ГидрокрекингПо целевому назначению в промышленности реализованы различные

варианты гидрокрекинга, которые можно классифицировать следующим

образом:

1) гидрокрекинг тяжелых бензиновых фракций с получением сжиженного

газа,

2) гидрокрекинг средних дистиллятов (прямогонных и вторичных) с

температурным пределом выкипания 200–350 оС,

3) гидрокрекинг атмосферного и вакуумного газойлей, газойлей

коксования и каталитического крекинга для получения бензина,

реактивного и дизельного топлив,

4) гидрокрекинг тяжелых нефтяных дистиллятов с получением реактивного и дизельных топлив,

5) селективный гидрокрекинг бензинов с целью повышения их октанового

числа,

6) гидродеароматизация керосиновых фракций из прямогонного и вторичного сырья.

39.

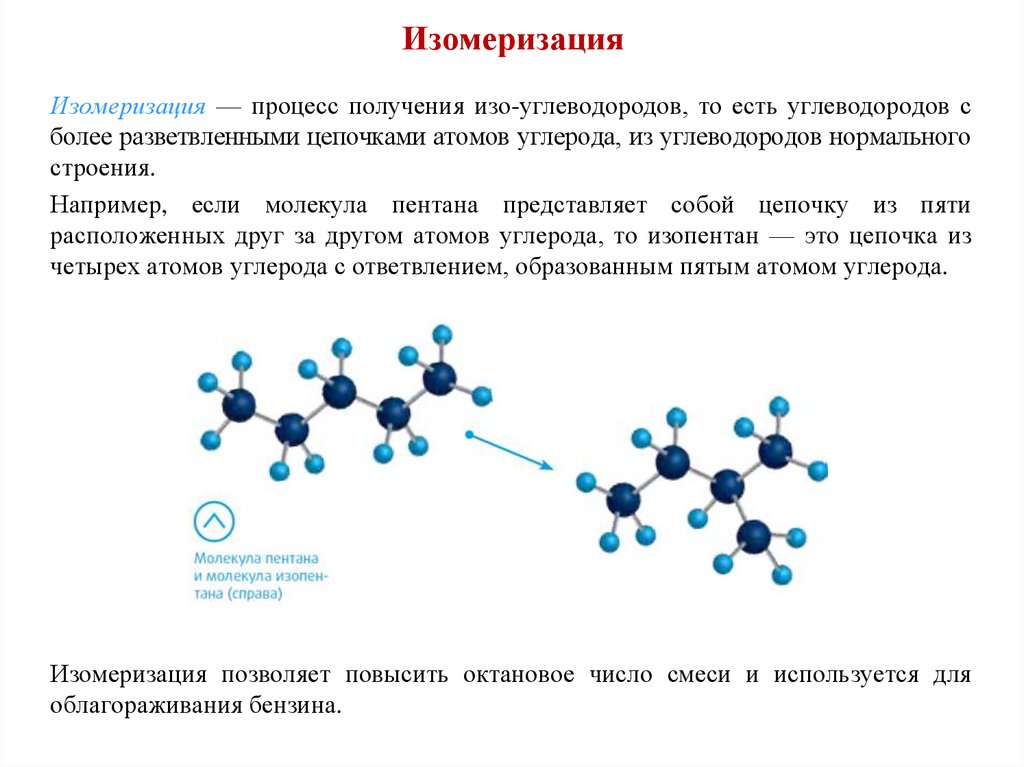

ИзомеризацияИзомеризация — процесс получения изо-углеводородов, то есть углеводородов с

более разветвленными цепочками атомов углерода, из углеводородов нормального

строения.

Например, если молекула пентана представляет собой цепочку из пяти

расположенных друг за другом атомов углерода, то изопентан — это цепочка из

четырех атомов углерода с ответвлением, образованным пятым атомом углерода.

Изомеризация позволяет повысить октановое число смеси и используется для

облагораживания бензина.

40.

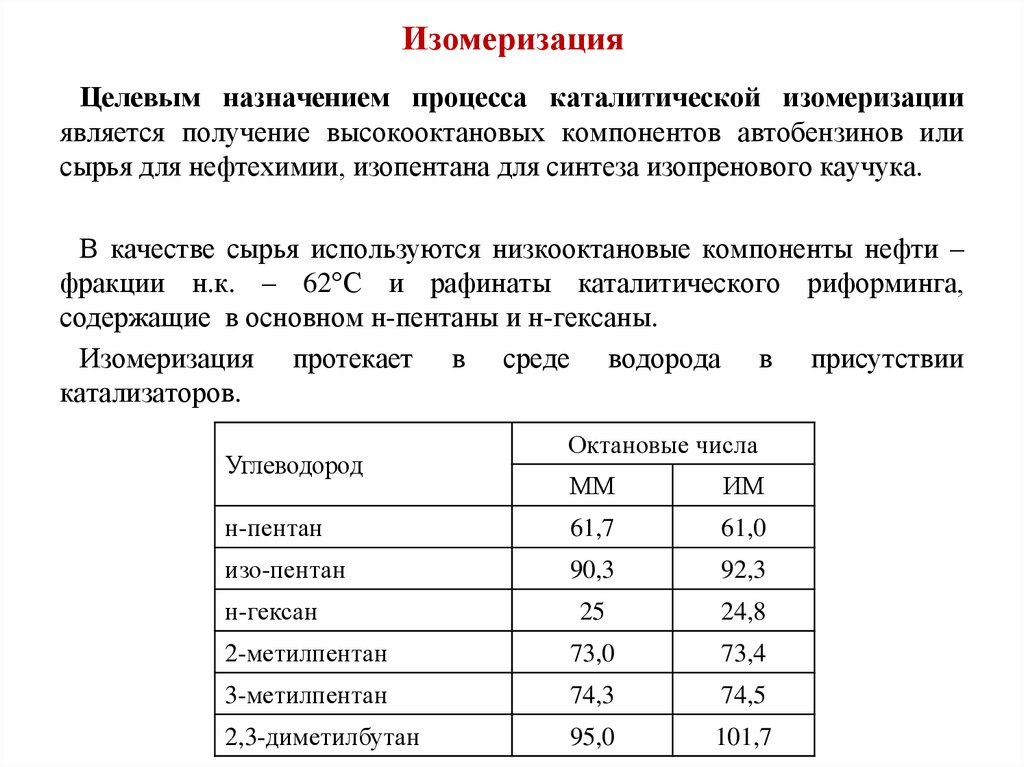

ИзомеризацияЦелевым назначением процесса каталитической изомеризации

является получение высокооктановых компонентов автобензинов или

сырья для нефтехимии, изопентана для синтеза изопренового каучука.

В качестве сырья используются низкооктановые компоненты нефти –

фракции н.к. – 62°С и рафинаты каталитического риформинга,

содержащие в основном н-пентаны и н-гексаны.

Изомеризация протекает в среде водорода в присутствии

катализаторов.

Углеводород

Октановые числа

ММ

ИМ

н-пентан

61,7

61,0

изо-пентан

90,3

92,3

н-гексан

25

24,8

2-метилпентан

73,0

73,4

3-метилпентан

74,3

74,5

2,3-диметилбутан

95,0

101,7

41.

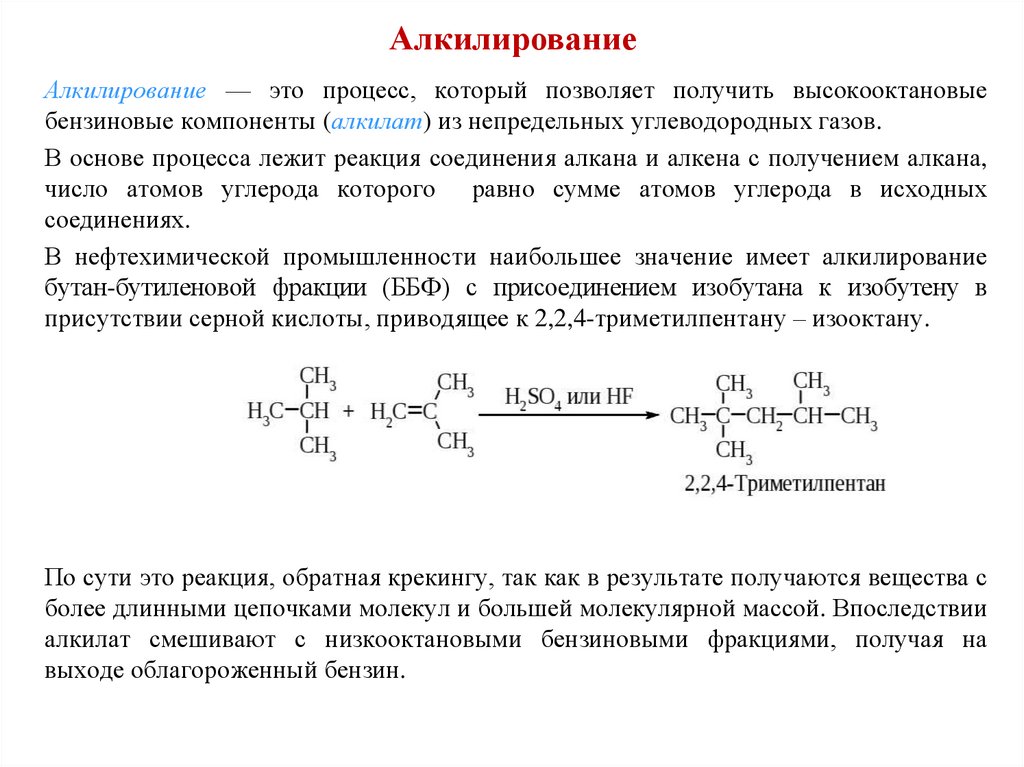

АлкилированиеАлкилирование — это процесс, который позволяет получить высокооктановые

бензиновые компоненты (алкилат) из непредельных углеводородных газов.

В основе процесса лежит реакция соединения алкана и алкена с получением алкана,

число атомов углерода которого равно сумме атомов углерода в исходных

соединениях.

В нефтехимической промышленности наибольшее значение имеет алкилирование

бутан-бутиленовой фракции (ББФ) с присоединением изобутана к изобутену в

присутствии серной кислоты, приводящее к 2,2,4-триметилпентану – изооктану.

По сути это реакция, обратная крекингу, так как в результате получаются вещества с

более длинными цепочками молекул и большей молекулярной массой. Впоследствии

алкилат смешивают с низкооктановыми бензиновыми фракциями, получая на

выходе облагороженный бензин.

42.

ПиролизПиролиз используется для получения углеводородного газа, содержащего такие

вещества, как этилен, пропилен и дивинил — сырье для нефтехимической

промышленности.

В нефтепереработке пиролиз — самый «горячий» процесс. Он протекает при

температурах 700–900°C и давлениях, близких к атмосферному. В результате

такой сильной термической обработки молекулы исходного вещества

расщепляются на менее длинные — углеводородные цепочки алканов становятся

короче, а заодно и теряют в процессе часть молекул водорода. Например, из

бутана (С4Н10) получается пропилен (С3Н6) и метан (СН4).

Помимо пропилена и этилена, пиролиз позволяет получить ароматические

углеводороды.

43.

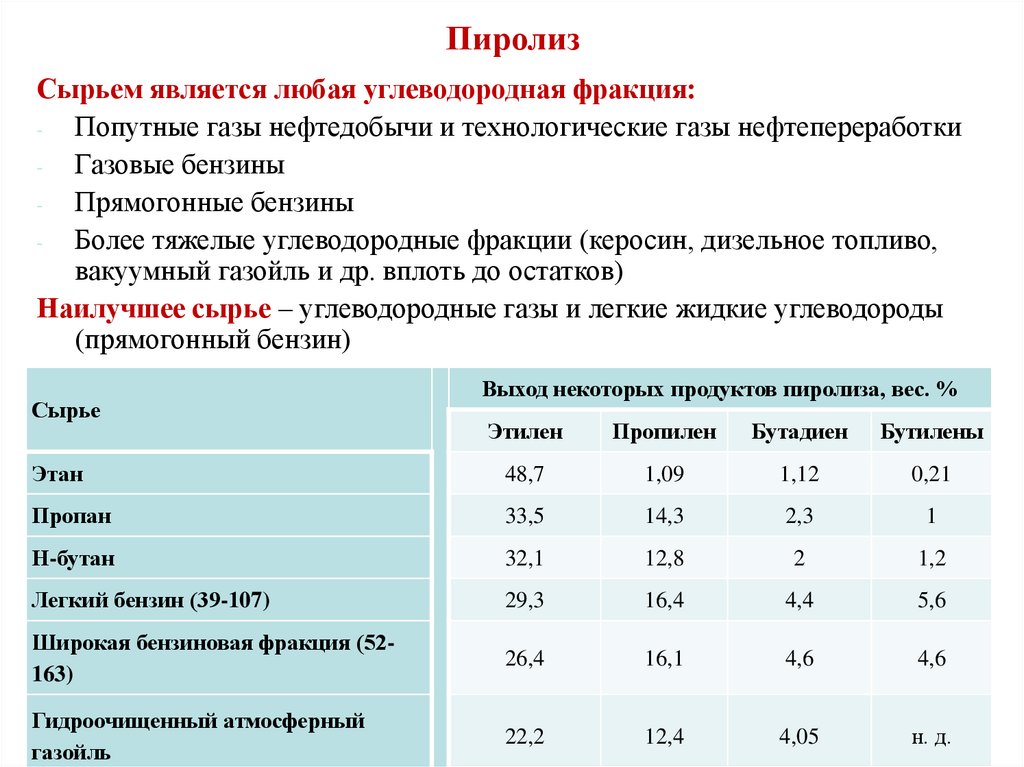

ПиролизСырьем является любая углеводородная фракция:

Попутные газы нефтедобычи и технологические газы нефтепереработки

Газовые бензины

Прямогонные бензины

Более тяжелые углеводородные фракции (керосин, дизельное топливо,

вакуумный газойль и др. вплоть до остатков)

Наилучшее сырье – углеводородные газы и легкие жидкие углеводороды

(прямогонный бензин)

Сырье

Выход некоторых продуктов пиролиза, вес. %

Этилен

Пропилен

Бутадиен

Бутилены

Этан

48,7

1,09

1,12

0,21

Пропан

33,5

14,3

2,3

1

Н-бутан

32,1

12,8

2

1,2

Легкий бензин (39-107)

29,3

16,4

4,4

5,6

Широкая бензиновая фракция (52163)

26,4

16,1

4,6

4,6

Гидроочищенный атмосферный

газойль

22,2

12,4

4,05

н. д.

44.

УПНКУстановка производства нефтяного кокса (УПНК).

Коксование – длительный процесс термолиза тяжелых остатков или

ароматизированных высококипящих дистиллятов при невысоком давлении и

температурах 470-540 °С.

Основное целевое назначение коксования – производство нефтяных коксов

различных марок в зависимости от качества перерабатываемого сырья. Побочные

продукты коксования – малоценный газ, бензины низкого качества и газойли.

Газы коксования используют в качестве технологического топлива или направляют

на ГФУ для разделения.

Нефтяной кокс используется для изготовления анодов и электродов применяемых

в металлургии.

Сырьем являются остатки перегонки нефти – мазуты и гудроны, крекинг-остатки,

тяжелая смола пиролиза, тяжелый газойль каталитического крекинга.

45.

ГФУГазофракционирующая установка (ГФУ) предназначена для получения из

нефтезаводских газов индивидуальных низкомолекулярных углеводородов С1-С6

(как предельных, так и непредельных, нормального или изостроения) или

фракций высокой чистоты, являющихся компонентами высокооктановых

автобензинов, ценным нефтехимическим сырьем, а также сырьем для процессов

алкилирования и производства метилтретбутилового эфира.

Источником углеводородных газов на НПЗ являются газы, выделяющиеся из

нефти на установках АТ, АВТ и образующиеся в термодеструктивных или

каталитических процессах переработки нефтяного сырья, а также газы

стабилизации нестабильных бензинов.

В зависимости от химического состава различают предельные и непредельные

газы. Предельные углеводородные газы получаются на установках перегонки

нефти и гидрокаталитической переработки (каталитического риформинга,

гидроочистки, гидрокрекинга) нефтяного сырья. В состав непредельныз газов,

получающихся при термодеструктивной и термокаталитической переработки

нефтяного сырья (в процессах каталитического крекинга, пиролиза, коксования),

входят низкомолекулярные моно-, иногда диолефины, как нормального, так и

изостроения

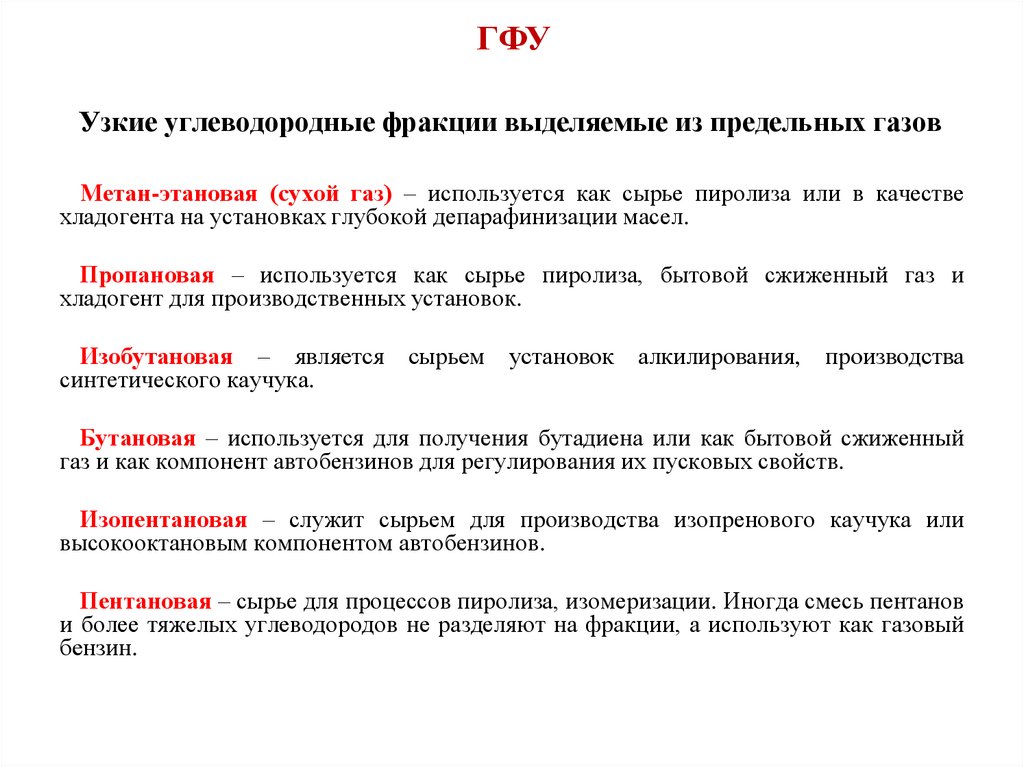

46. Узкие углеводородные фракции выделяемые из предельных газов

ГФУУзкие углеводородные фракции выделяемые из предельных газов

Метан-этановая (сухой газ) – используется как сырье пиролиза или в качестве

хладогента на установках глубокой депарафинизации масел.

Пропановая – используется как сырье пиролиза, бытовой сжиженный газ и

хладогент для производственных установок.

Изобутановая – является

синтетического каучука.

сырьем

установок

алкилирования,

производства

Бутановая – используется для получения бутадиена или как бытовой сжиженный

газ и как компонент автобензинов для регулирования их пусковых свойств.

Изопентановая – служит сырьем для производства изопренового каучука или

высокооктановым компонентом автобензинов.

Пентановая – сырье для процессов пиролиза, изомеризации. Иногда смесь пентанов

и более тяжелых углеводородов не разделяют на фракции, а используют как газовый

бензин.

47. Фракции выделяемые из олефинсодержащих газов

ГФУФракции выделяемые из олефинсодержащих газов

Пропан-пропиленовая – сырье для процессов

алкилирования, нефтехимических производств.

полимеризации

и

Бутан-бутиленовая – сырье установок алкилирования для производств

мтилэтилкетона, полиизобутилена, синтетического каучука.

Этан-этиленовая и пентан-амиленовая – используются как нефтехимическое

сырье.

До фракционирования углеводородные газы направляются вначале в

блоки очистки от сероводорода и осушки.

48.

УПВУстановка производства водорода (УПВ) предназначена для получения водорода,

необходимого для обеспечения нормальной работы установок НПЗ, являющихся

потребителями водорода. К их числу относятся установки гидроочистки,

гидрокрекинга, изомеризации.

В отсутствии установок гидрокрекинга на НПЗ достаточное количество водорода

получается каталитическим риформингом.

Одним из распространенных способов получения водорода является проведение

парового риформинга легких алканов.

СН4 + Н2О = СО + 3Н2

В качестве сырья используется природный газ, основным компонентом которого

является метан.

Получаемый водород имеет высокую степень чистоты (99,9%).

49.

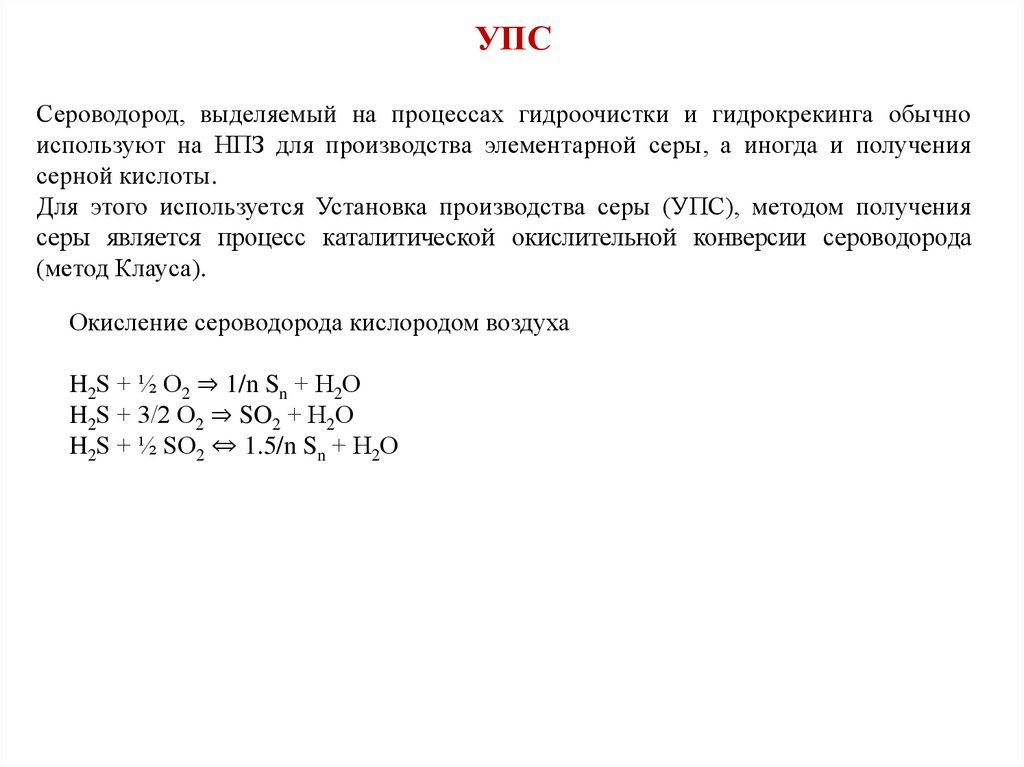

УПССероводород, выделяемый на процессах гидроочистки и гидрокрекинга обычно

используют на НПЗ для производства элементарной серы, а иногда и получения

серной кислоты.

Для этого используется Установка производства серы (УПС), методом получения

серы является процесс каталитической окислительной конверсии сероводорода

(метод Клауса).

Окисление сероводорода кислородом воздуха

H2S + ½ О2 ⇒ 1/n Sn + Н2О

H2S + 3/2 О2 ⇒ SO2 + Н2О

H2S + ½ SО2 ⇔ 1.5/n Sn + Н2О

50.

Смешение бензиновСовременные товарные автобензины готовят, как правило, смешением

(компаундированием) компонентов, получаемых в различных процессах

нефтепереработки, различающихся физическим и химическим составом.

Установлено, что детонационная стойкость смеси компонентов не является

аддитивным свойством. Октановое число компонента в смеси может отличаться от

этого показателя чистом виде. Каждый компонент имеет свою смесительную

характеристику или, как принято называть, октановое число смешения (ОЧС). ОСЧ

парафиновых углеводородов как нормального, так и изостроения близки к их ОЧ в

чистом виде. ОЧС ароматических углеводородов, как правило, ниже, чем ОЧ их в

чистом виде: эта разница достигает до 30 и более. Например, бензол, имеющий в

чистом виде ОЧ 113 единиц, при его содержании 10% в смеси бензина обладает

ОЧС всего 86 пунктов. Бензиновые фракции каталитических процессов

алкилирования, изомеризации и полимеризации имеют, наоборот, ОЧС несколько

выше, чем ОЧ их в чистом виде.

51.

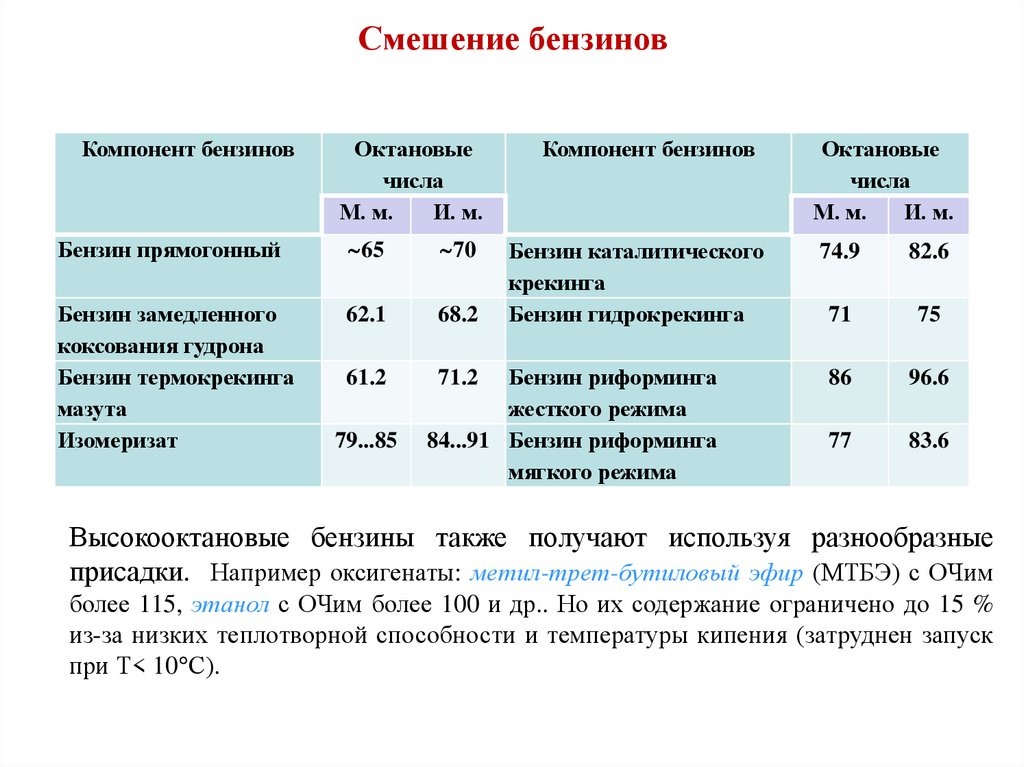

Смешение бензиновКомпонент бензинов

Октановые

числа

М. м.

И. м.

Компонент бензинов

Бензин прямогонный

65

70

Бензин замедленного

коксования гудрона

Бензин термокрекинга

мазута

Изомеризат

62.1

68.2

61.2

Бензин риформинга

жесткого режима

84...91 Бензин риформинга

мягкого режима

79...85

71.2

Бензин каталитического

крекинга

Бензин гидрокрекинга

Октановые

числа

М. м.

И. м.

74.9

82.6

71

75

86

96.6

77

83.6

Высокооктановые бензины также получают используя разнообразные

присадки. Например оксигенаты: метил-трет-бутиловый эфир (МТБЭ) с ОЧим

более 115, этанол с ОЧим более 100 и др.. Но их содержание ограничено до 15 %

из-за низких теплотворной способности и температуры кипения (затруднен запуск

при Т< 10 С).

52.

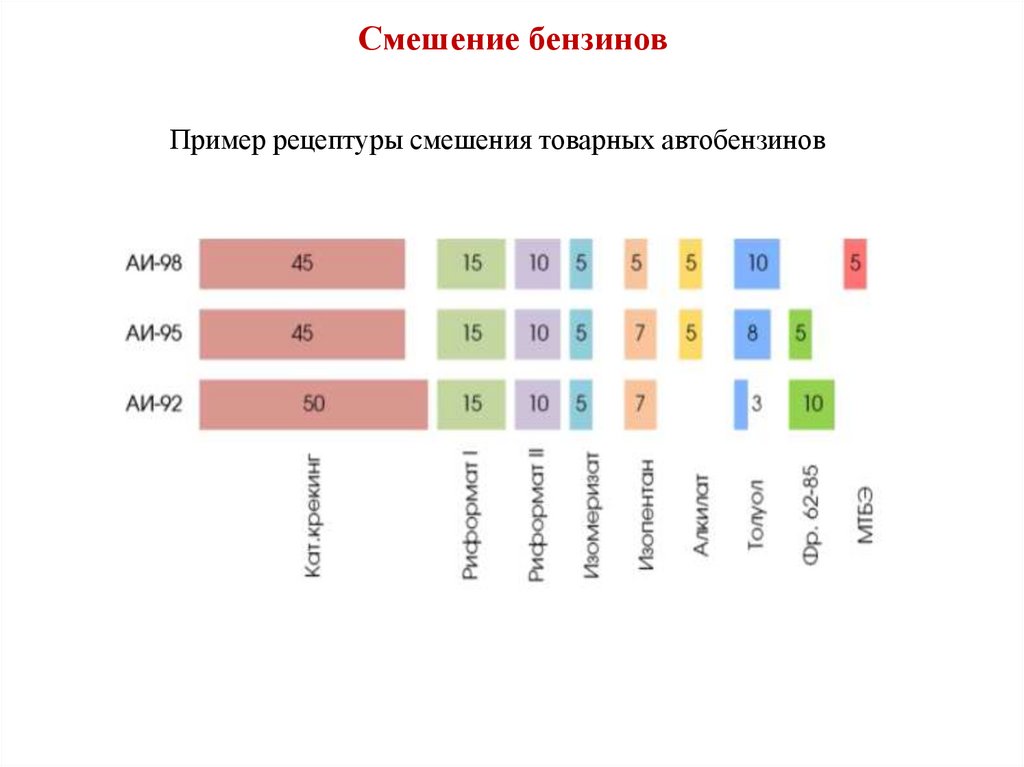

Смешение бензиновПример рецептуры смешения товарных автобензинов

53.

Смешение дизельных топливЛетнее дизельное топливо: Плотность: не более 860 кг/м³. Температура вспышки:

62 °C. Температура застывания: −5 °C. Получается смешением прямогонных, гидроочищенных и

вторичного происхождения углеводородных фракций с температурой выкипания 180—360 °C.

Рост температуры конца выкипания приводит к усиленному закоксовыванию форсунок и

дымности.

Зимнее дизельное топливо: Плотность: не более 840 кг/м³. Температура вспышки:

40 °C. Температура застывания: −35 °C. Получается смешением прямогонных, гидроочищенных и

вторичного происхождения углеводородных фракций с температурой выкипания 180—340 °C.

Также зимнее дизельное топливо получается из летнего дизельного топлива добавлением

депрессорной присадки, которая снижает температуру застывания топлива, однако слабо меняет

температуру предельной фильтруемости.

Арктическое дизельное топливо: Плотность: не более 830 кг/м³. Температура вспышки:

35 °C. Температура застывания: −55 °C. Получается смешением прямогонных, гидроочищенных и

вторичного происхождения углеводородных фракций с температурой выкипания 180—320 °C.

Пределы кипения арктического топлива примерно соответствуют пределам выкипания

керосиновых фракций, поэтому данное топливо — по сути утяжелённый керосин. Однако чистый

керосин имеет низкое цетановое число 35-40 и недостаточные смазывающие свойства.

industry

industry