Similar presentations:

Производство исходного сырья для процессов органического синтеза

1.

ПРОИЗВОДСТВОИСХОДНОГО СЫРЬЯ

ДЛЯ ПРОЦЕССОВ

ОРГАНИЧЕСКОГО

СИНТЕЗА

Преподаватель:

к.т.н., доцент кафедры ХТТ

Черниговская

Марина Алексеевна

2.

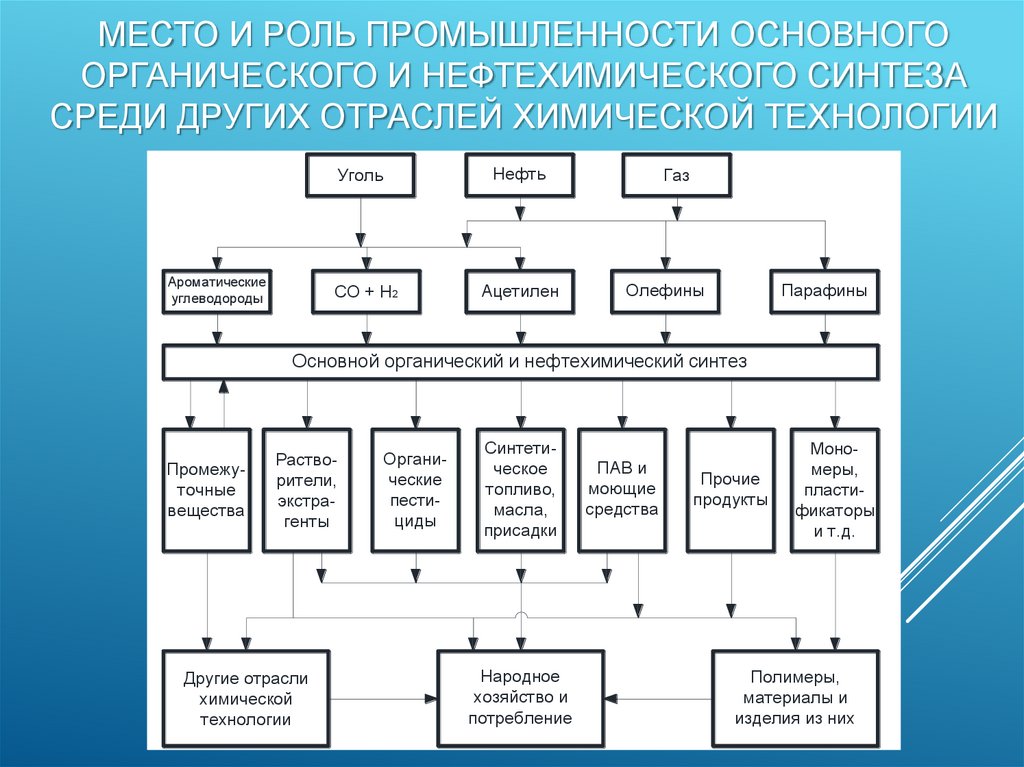

МЕСТО И РОЛЬ ПРОМЫШЛЕННОСТИ ОСНОВНОГООРГАНИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО СИНТЕЗА

СРЕДИ ДРУГИХ ОТРАСЛЕЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Ароматические

углеводороды

Уголь

Нефть

Газ

СО + Н2

Ацетилен

Олефины

Парафины

Основной органический и нефтехимический синтез

Промежуточные

вещества

Растворители,

экстрагенты

Другие отрасли

химической

технологии

Органические

пестициды

Синтетическое

топливо,

масла,

присадки

Народное

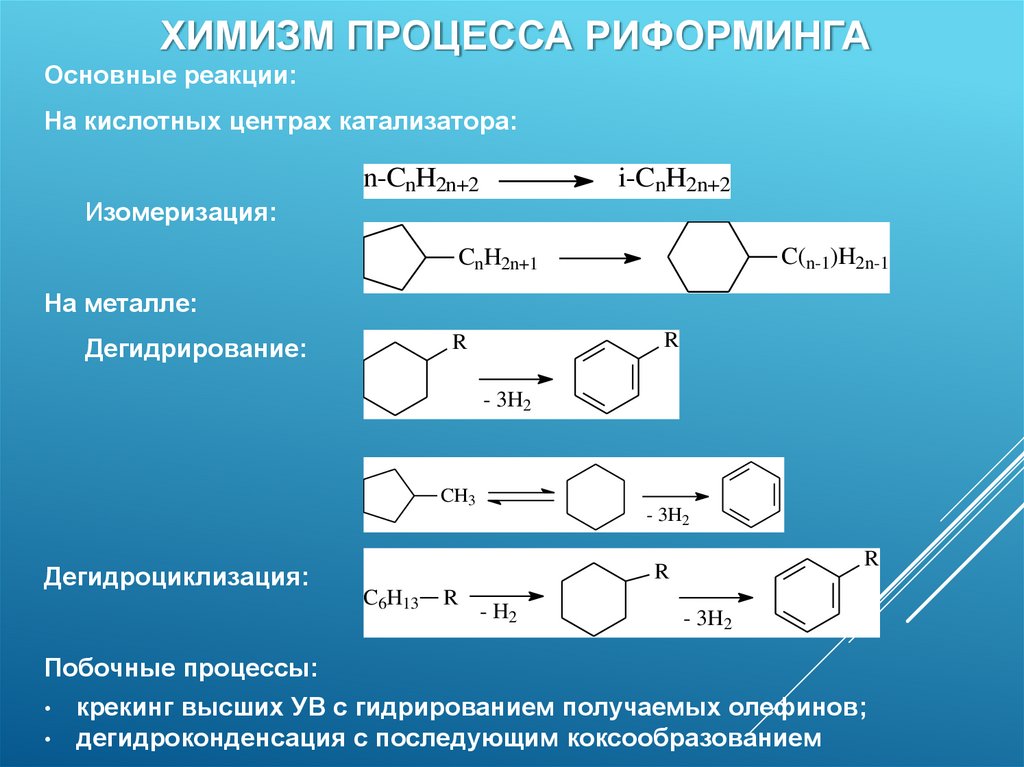

хозяйство и

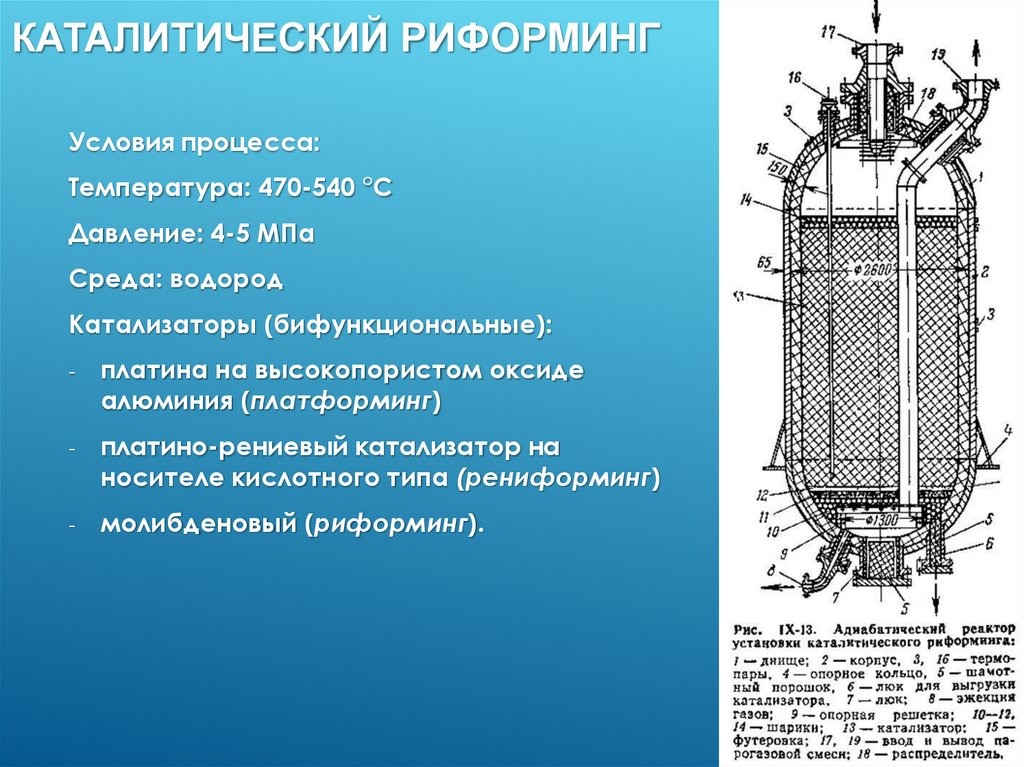

потребление

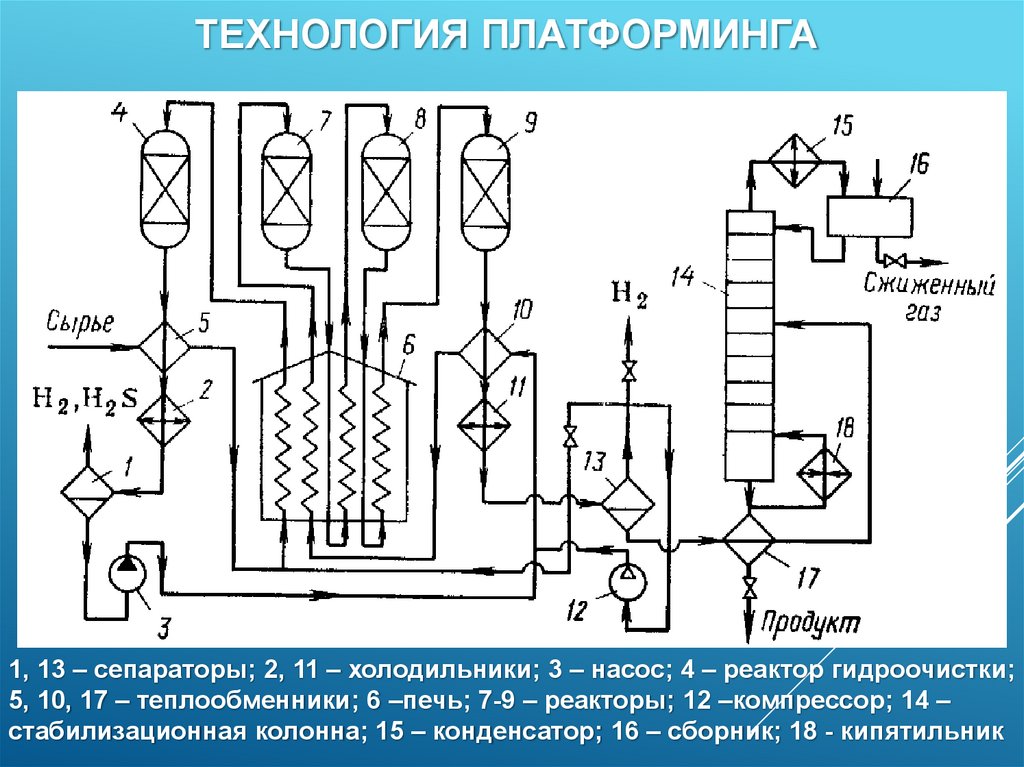

ПАВ и

моющие

средства

Прочие

продукты

Мономеры,

пластификаторы

и т.д.

Полимеры,

материалы и

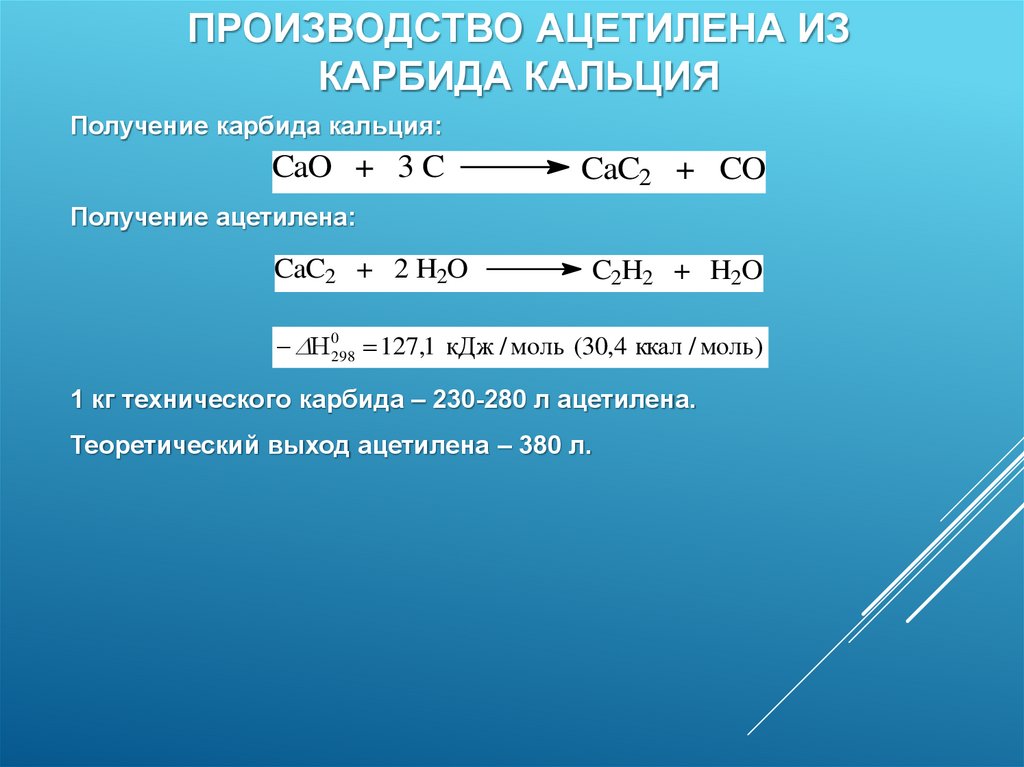

изделия из них

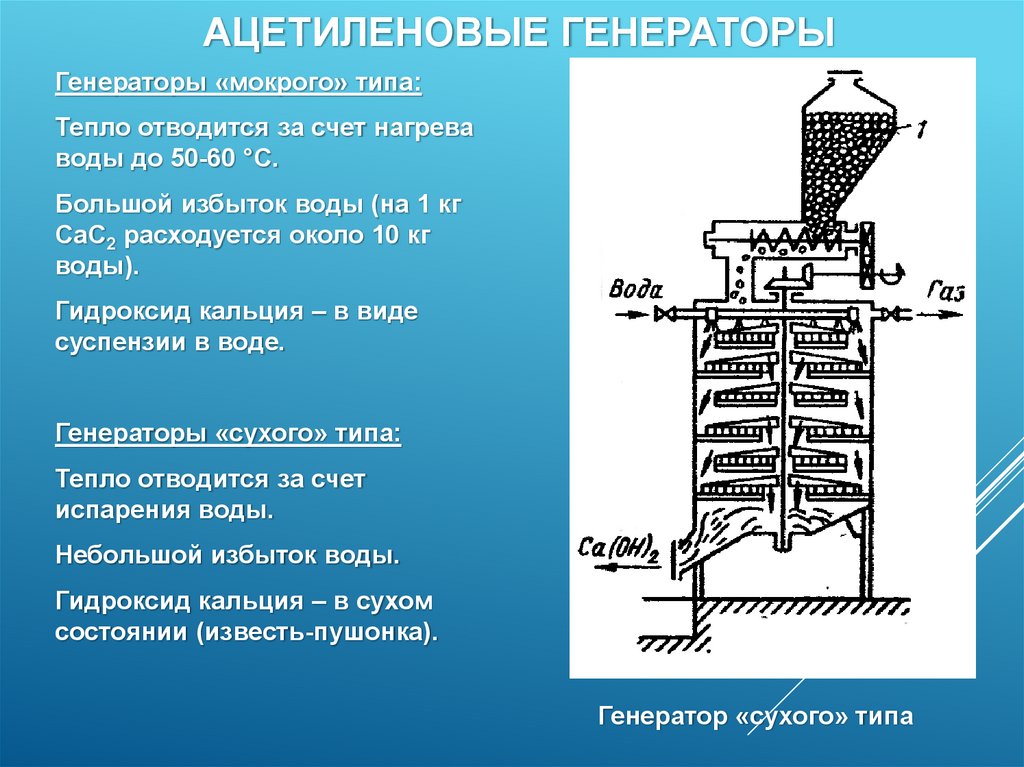

3.

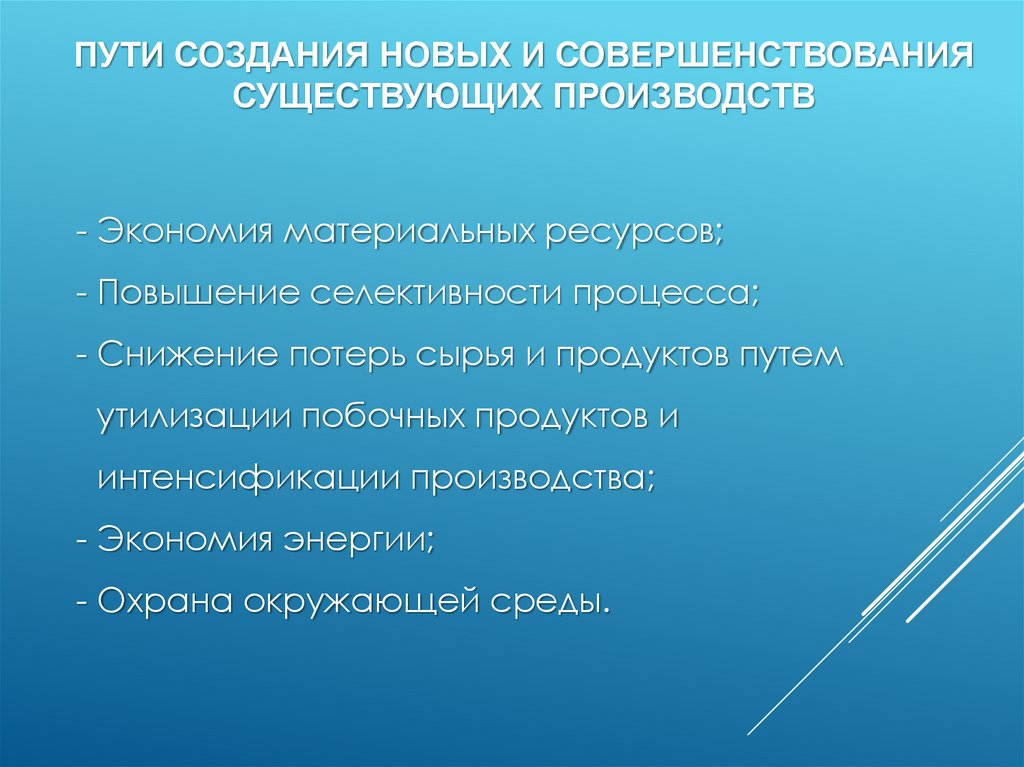

ПУТИ СОЗДАНИЯ НОВЫХ И СОВЕРШЕНСТВОВАНИЯСУЩЕСТВУЮЩИХ ПРОИЗВОДСТВ

- Экономия материальных ресурсов;

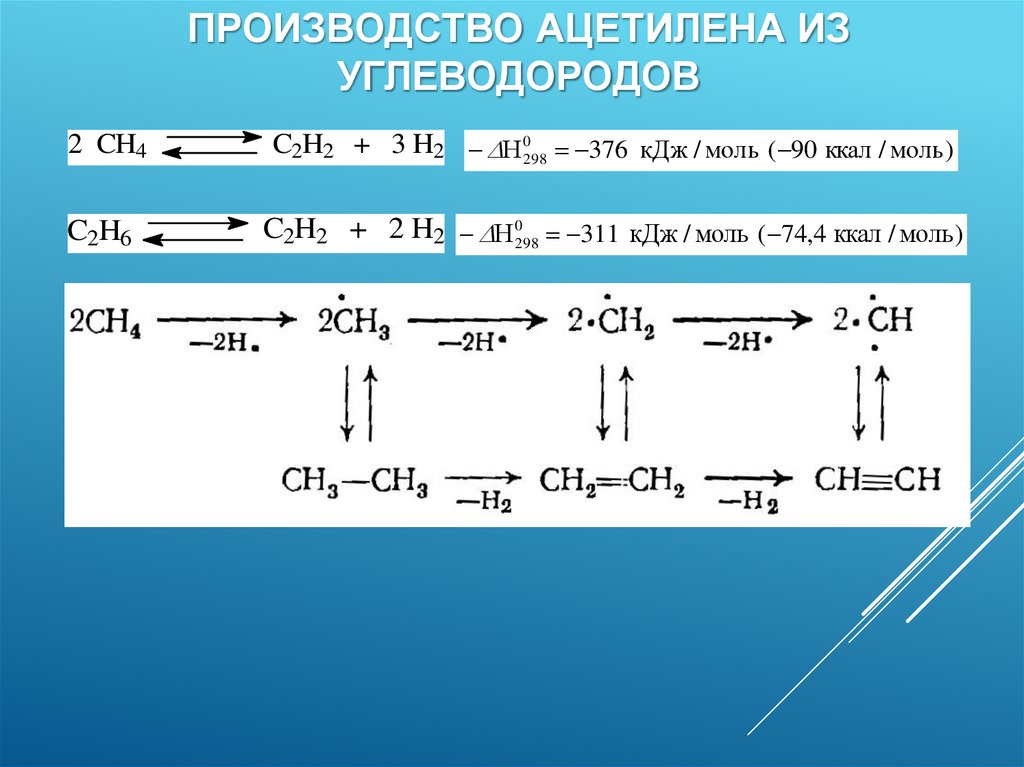

- Повышение селективности процесса;

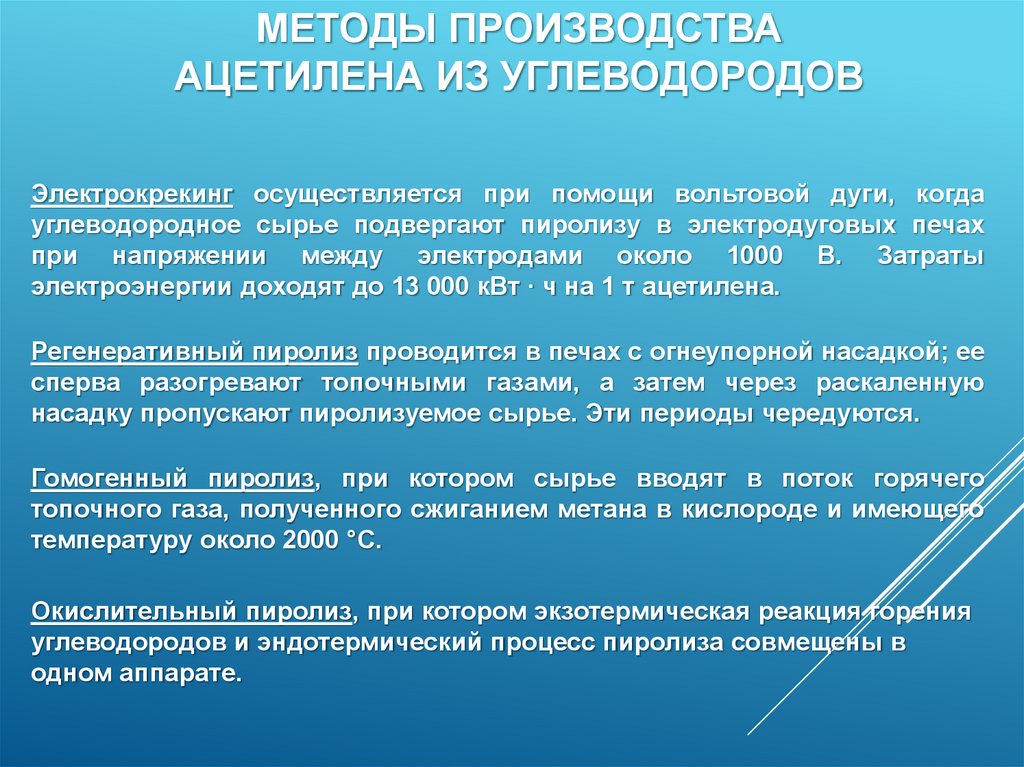

- Снижение потерь сырья и продуктов путем

утилизации побочных продуктов и

интенсификации производства;

- Экономия энергии;

- Охрана окружающей среды.

4.

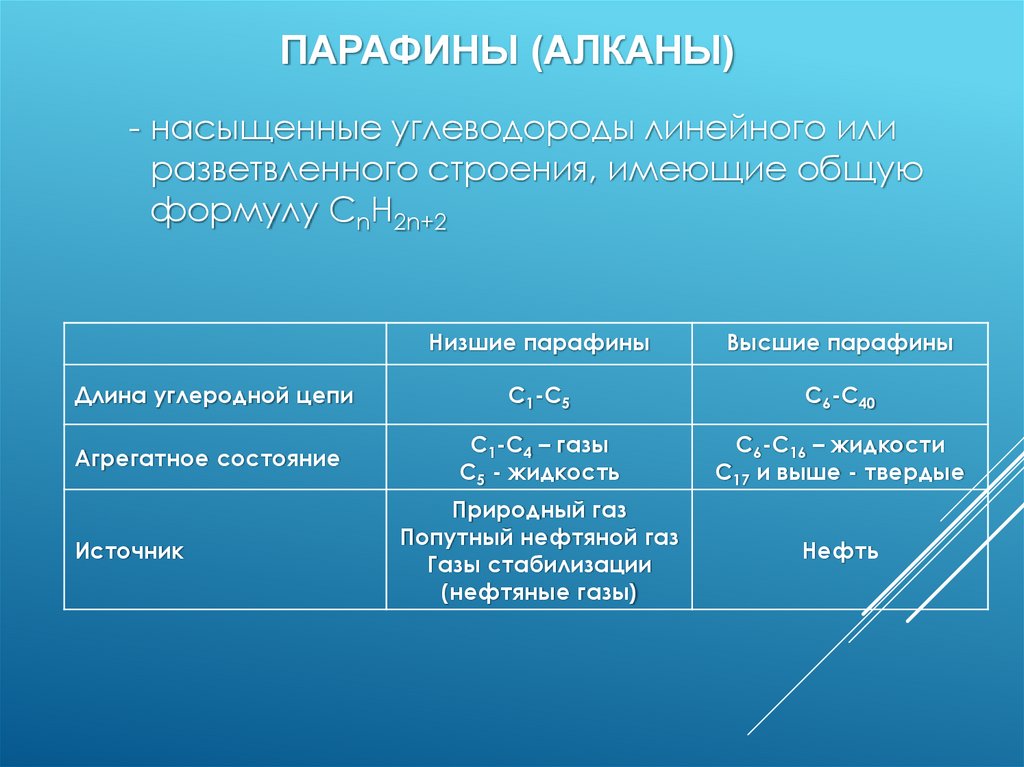

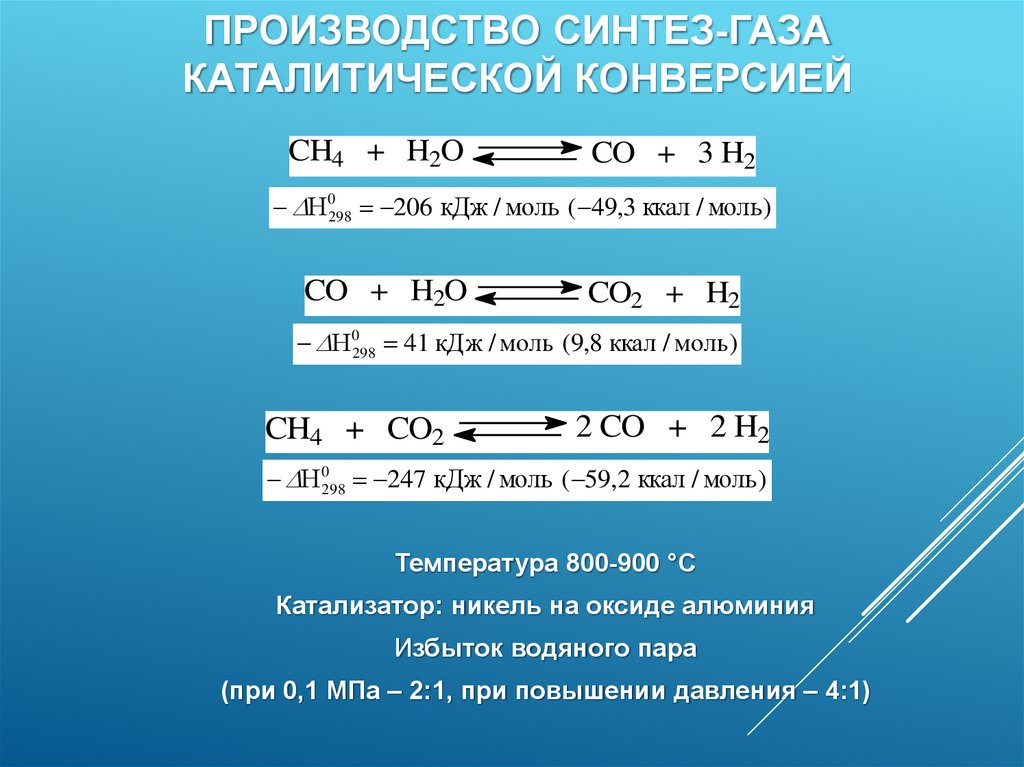

ПАРАФИНЫ (АЛКАНЫ)- насыщенные углеводороды линейного или

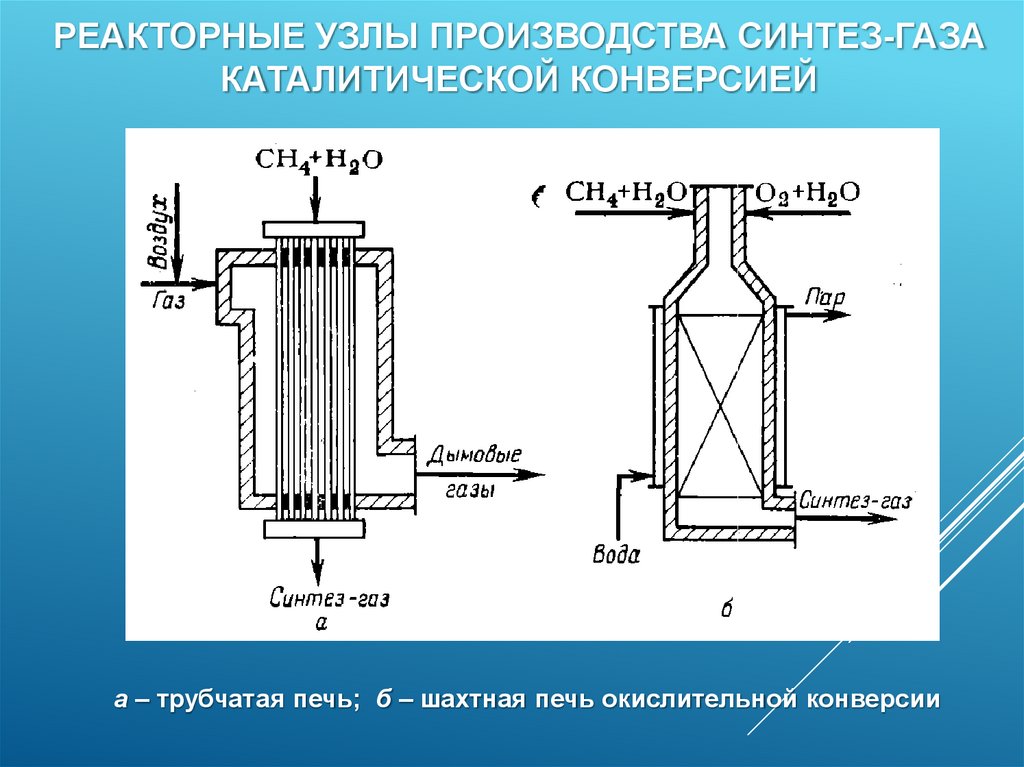

разветвленного строения, имеющие общую

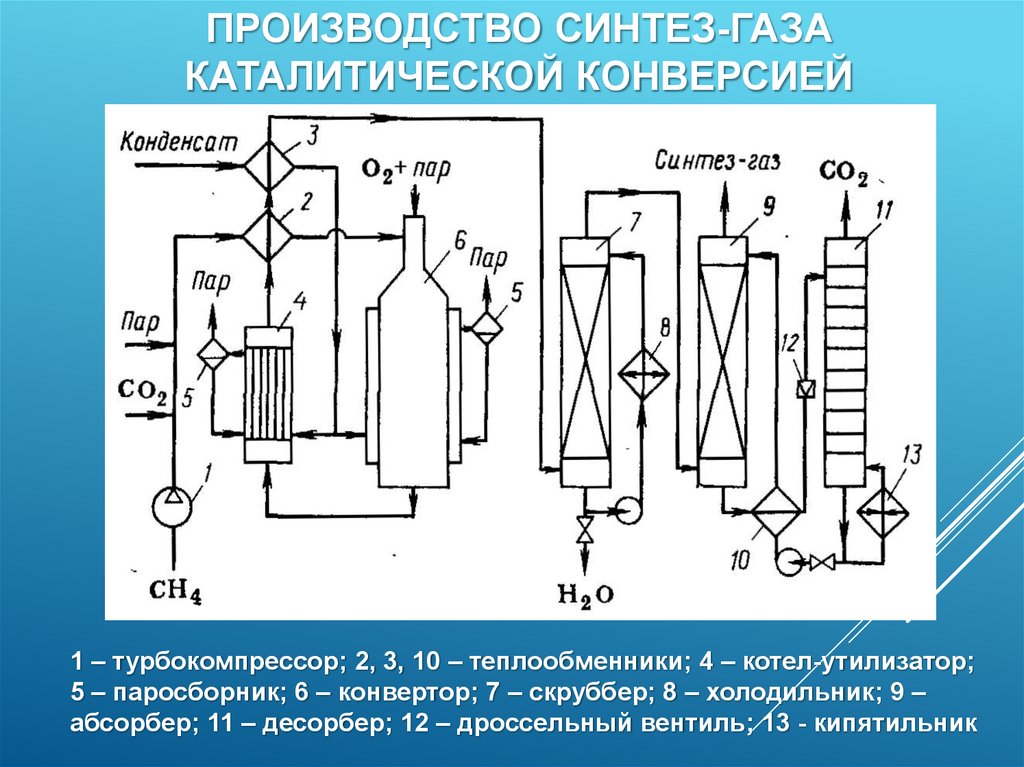

формулу СnH2n+2

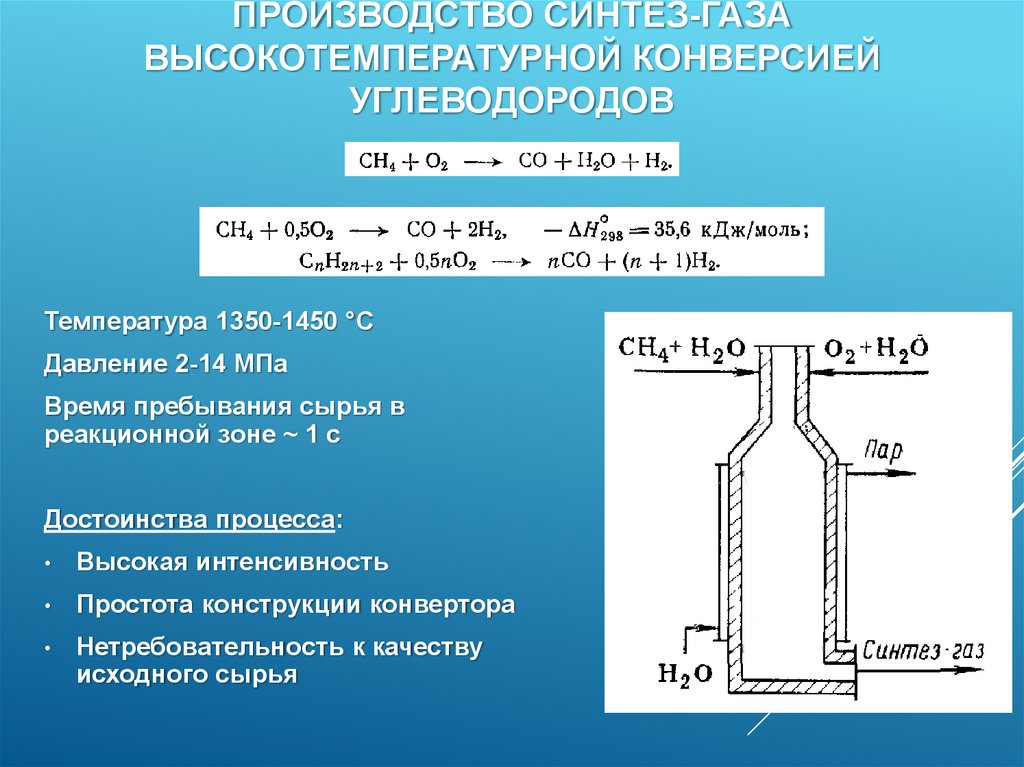

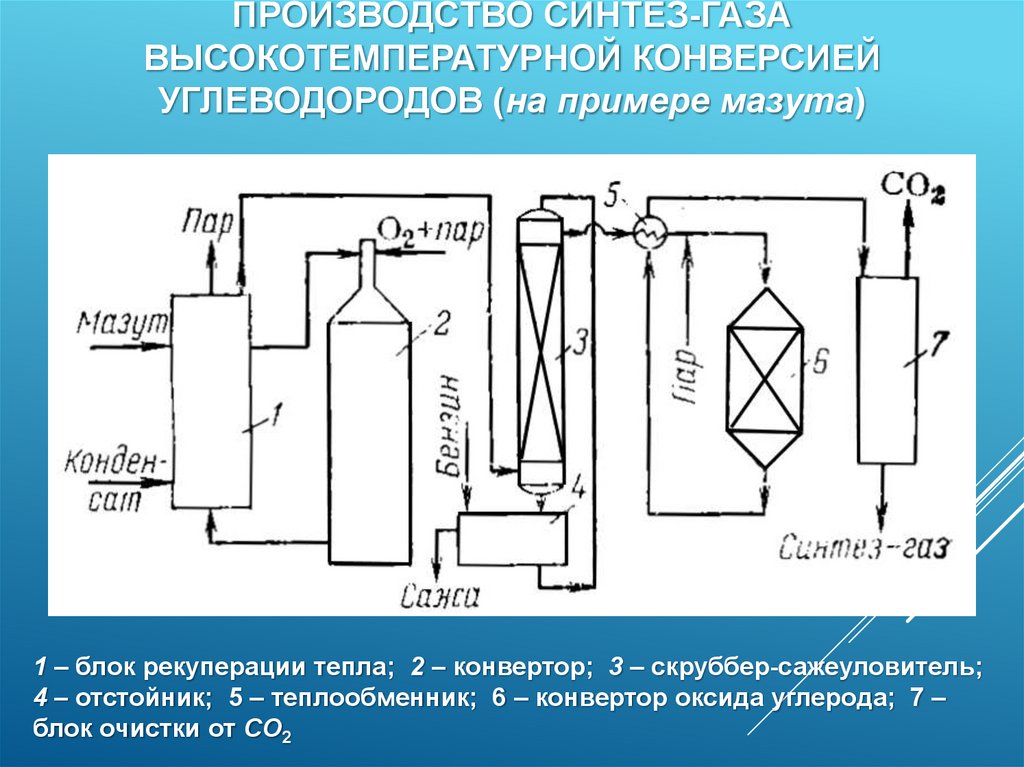

Низшие парафины

Высшие парафины

Длина углеродной цепи

С1-С5

С6-С40

Агрегатное состояние

С1-С4 – газы

С5 - жидкость

С6-С16 – жидкости

С17 и выше - твердые

Природный газ

Попутный нефтяной газ

Газы стабилизации

(нефтяные газы)

Нефть

Источник

5.

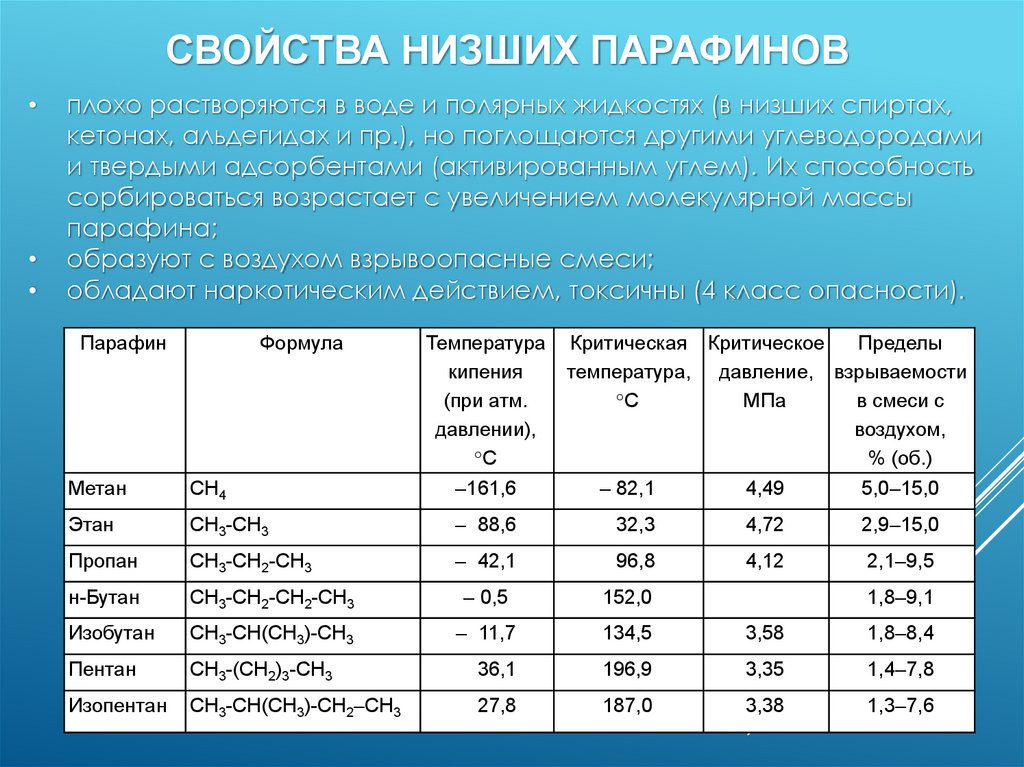

СВОЙСТВА НИЗШИХ ПАРАФИНОВплохо растворяются в воде и полярных жидкостях (в низших спиртах,

кетонах, альдегидах и пр.), но поглощаются другими углеводородами

и твердыми адсорбентами (активированным углем). Их способность

сорбироваться возрастает с увеличением молекулярной массы

парафина;

образуют с воздухом взрывоопасные смеси;

обладают наркотическим действием, токсичны (4 класс опасности).

Парафин

Формула

Температура

кипения

(при атм.

давлении),

°С

–161,6

Критическая Критическое

Пределы

температура, давление, взрываемости

°С

МПа

в смеси с

воздухом,

% (об.)

– 82,1

4,49

5,0–15,0

Метан

СН4

Этан

СН3-СН3

– 88,6

32,3

4,72

2,9–15,0

Пропан

СН3-СН2-СН3

– 42,1

96,8

4,12

2,1–9,5

н-Бутан

СН3-СН2-СН2-СН3

– 0,5

152,0

Изобутан

СН3-СН(СН3)-СН3

– 11,7

134,5

3,58

1,8–8,4

Пентан

СН3-(СН2)3-СН3

36,1

196,9

3,35

1,4–7,8

Изопентан

СН3-СН(СН3)-СН2–СН3

27,8

187,0

3,38

1,3–7,6

1,8–9,1

6.

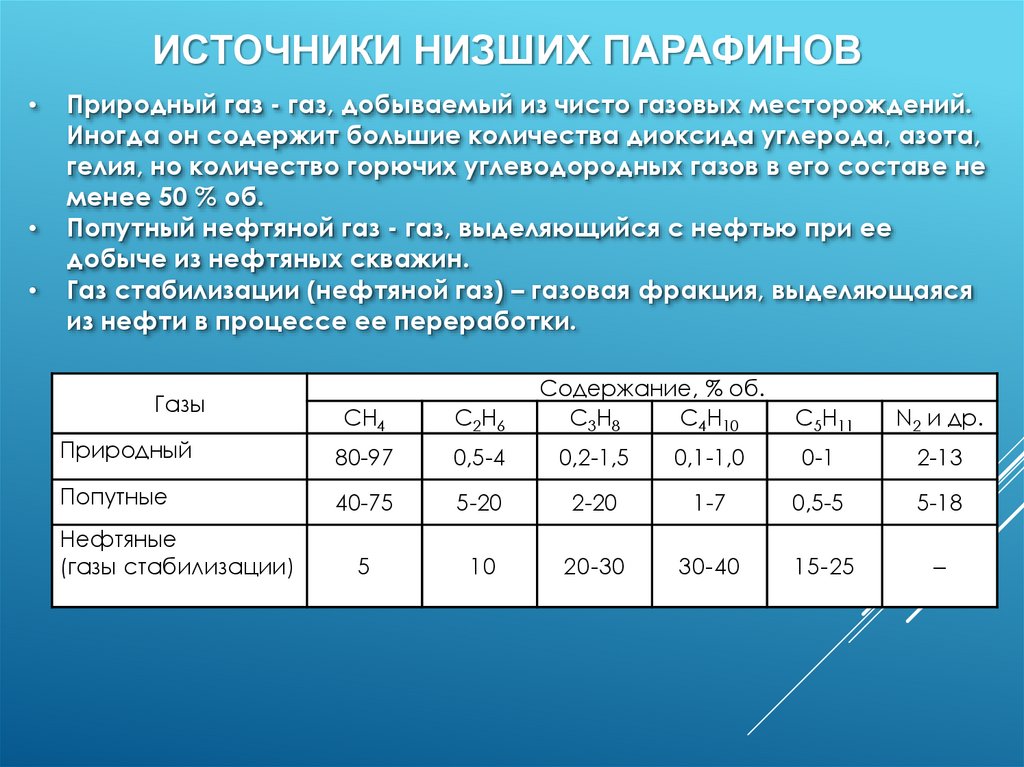

ИСТОЧНИКИ НИЗШИХ ПАРАФИНОВПриродный газ - газ, добываемый из чисто газовых месторождений.

Иногда он содержит большие количества диоксида углерода, азота,

гелия, но количество горючих углеводородных газов в его составе не

менее 50 % об.

Попутный нефтяной газ - газ, выделяющийся с нефтью при ее

добыче из нефтяных скважин.

Газ стабилизации (нефтяной газ) – газовая фракция, выделяющаяся

из нефти в процессе ее переработки.

Газы

Содержание, % об.

С3Н8

С4Н10

СН4

С2Н6

Природный

80-97

0,5-4

0,2-1,5

Попутные

40-75

5-20

5

10

Нефтяные

(газы стабилизации)

С5Н11

N2 и др.

0,1-1,0

0-1

2-13

2-20

1-7

0,5-5

5-18

20-30

30-40

15-25

–

7.

СПОСОБЫ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ С3-С5ИЗ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ

Конденсационно-ректификационный (низкотемпературная

ректификация);

Адсорбционно-ректификационный (гиперсорбция

активированным углем с последующей десорбцией и

ректификацией);

Абсорбционно-ректификационный (поглощение

углеводородов С3-С5 с последующей десорбцией и

ректификацией).

8.

АБСОРБЦИОННОЕ РАЗДЕЛЕНИЕ ПОПУТНОГО ГАЗА1 – компрессор; 2, 12 – холодильники; 3 – сепаратор; 4 – абсорбционно-отпарная колонна;

5 – теплообменник; 6, 9 – десорберы; 7, 10 – конденсаторы; 8 – сборник пропан-бутановой

фракции; 11 – сборник газового бензина; 13 – дроссели; 14 - насосы.

9.

СПОСОБЫ ВЫДЕЛЕНИЯ ВЫСШИХ ПАРАФИНОВИЗ НЕФТИ И НЕФТЯНЫХ ФРАКЦИЙ

Ректификация (первичная перегонка нефти с многократным

испарением и конденсацией);

Кристаллизация с растворителем и без (отделение

парафинов в виде твердой фазы после охлаждения);

Карбамидная депарафинизация (отделение линейных

парафинов в виде кристаллических аддуктов мочевины);

Сорбция на цеолитах (выделение линейных парафинов путем

адсорбции на цеолитах).

10.

НИЗКОТЕМПЕРАТУРНАЯ ДЕПАРАФИНИЗАЦИЯНЕФТЕПРОДУКТОВ

1, 5 – отпарные колонны; 2 – кристаллизатор; 3 – фильтр; 4 – сборник растворителя.

11.

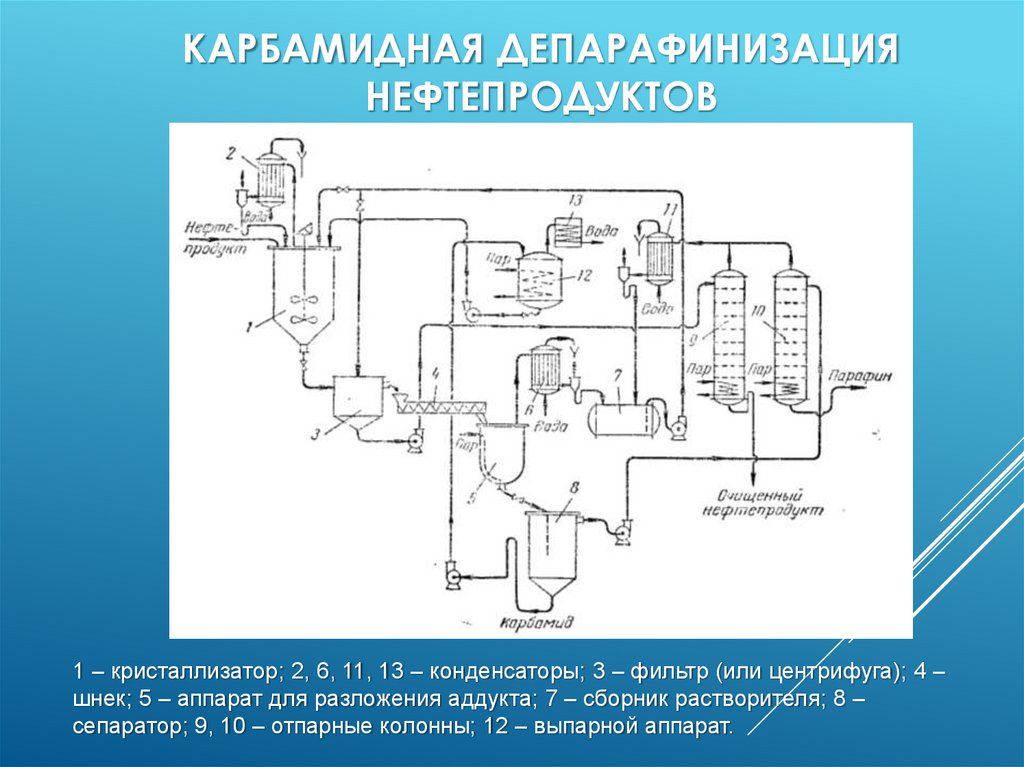

КАРБАМИДНАЯ ДЕПАРАФИНИЗАЦИЯНЕФТЕПРОДУКТОВ

1 – кристаллизатор; 2, 6, 11, 13 – конденсаторы; 3 – фильтр (или центрифуга); 4 –

шнек; 5 – аппарат для разложения аддукта; 7 – сборник растворителя; 8 –

сепаратор; 9, 10 – отпарные колонны; 12 – выпарной аппарат.

12.

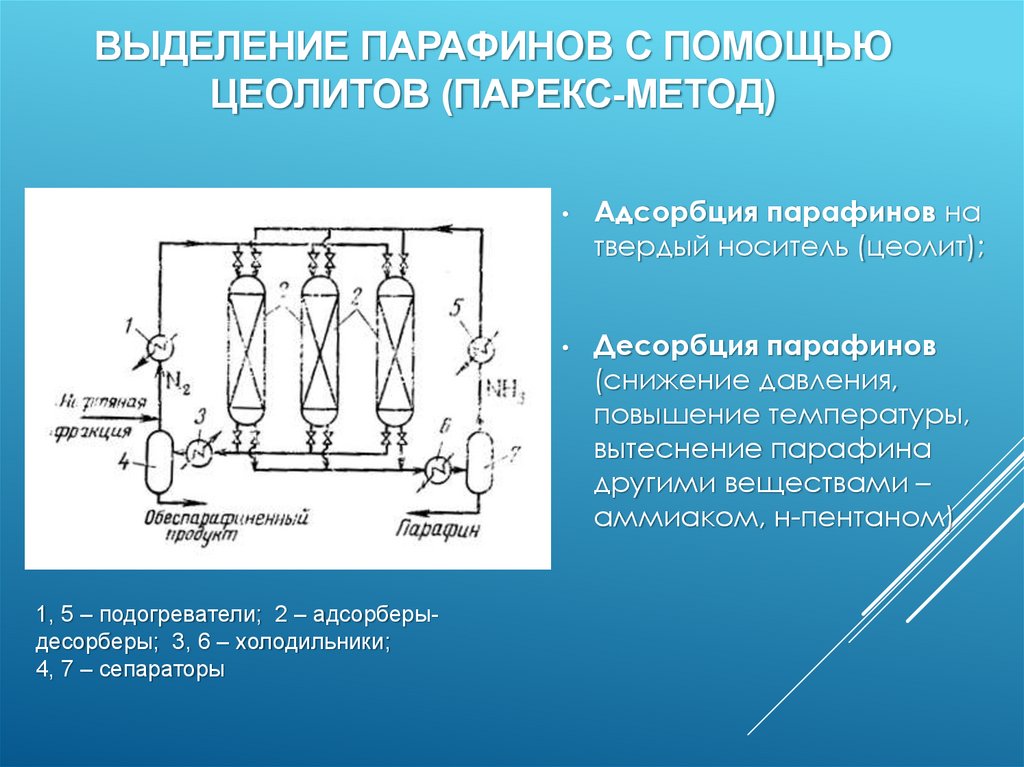

ВЫДЕЛЕНИЕ ПАРАФИНОВ С ПОМОЩЬЮЦЕОЛИТОВ (ПАРЕКС-МЕТОД)

1, 5 – подогреватели; 2 – адсорберыдесорберы; 3, 6 – холодильники;

4, 7 – сепараторы

Адсорбция парафинов на

твердый носитель (цеолит);

Десорбция парафинов

(снижение давления,

повышение температуры,

вытеснение парафина

другими веществами –

аммиаком, н-пентаном)

13.

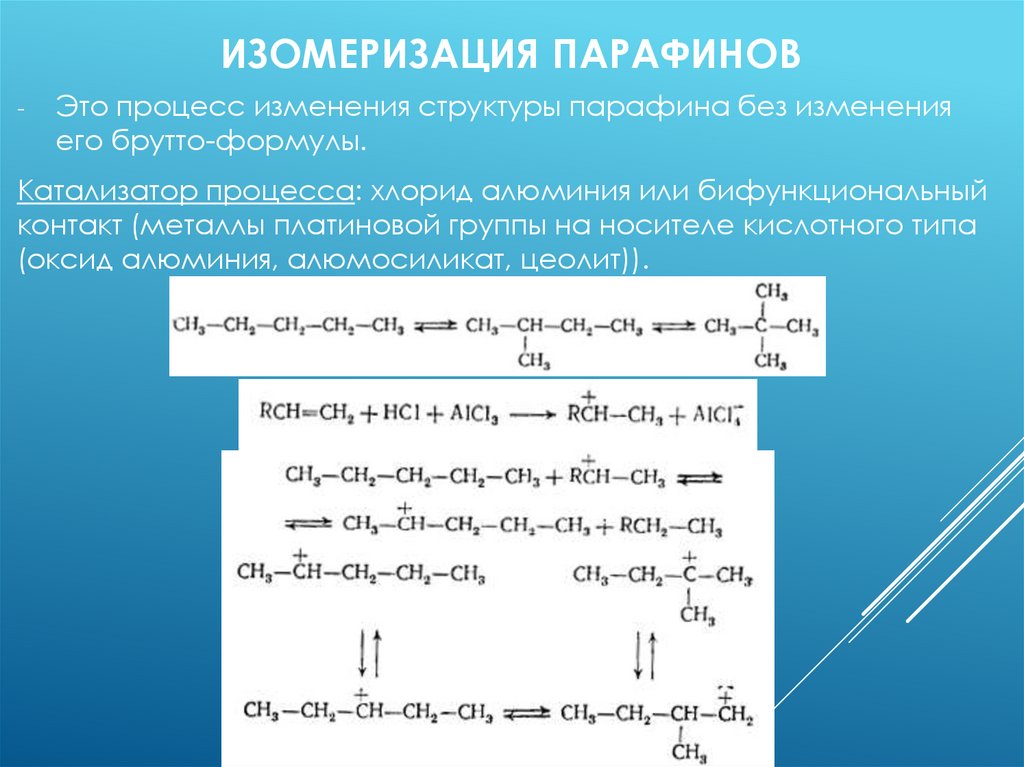

ИЗОМЕРИЗАЦИЯ ПАРАФИНОВ-

Это процесс изменения структуры парафина без изменения

его брутто-формулы.

Катализатор процесса: хлорид алюминия или бифункциональный

контакт (металлы платиновой группы на носителе кислотного типа

(оксид алюминия, алюмосиликат, цеолит)).

14.

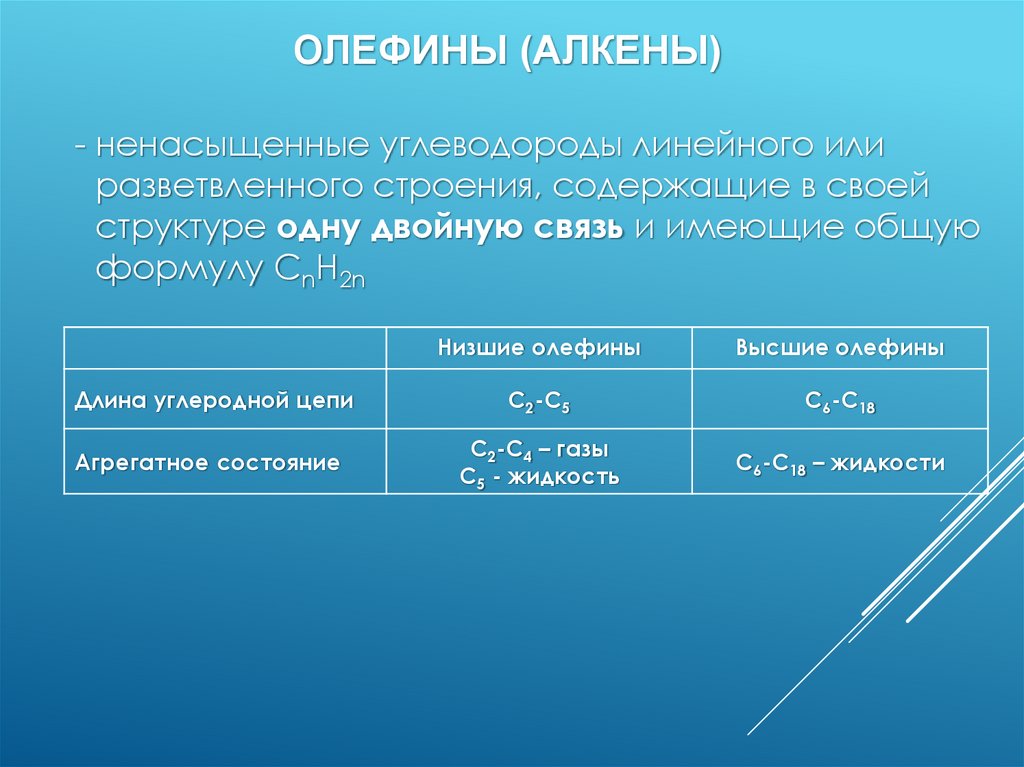

ОЛЕФИНЫ (АЛКЕНЫ)- ненасыщенные углеводороды линейного или

разветвленного строения, содержащие в своей

структуре одну двойную связь и имеющие общую

формулу СnH2n

Низшие олефины

Высшие олефины

Длина углеродной цепи

С2-С5

С6-С18

Агрегатное состояние

С2-С4 – газы

С5 - жидкость

С6-С18 – жидкости

15.

ПОЛУЧЕНИЕ ОЛЕФИНОВ- Термические методы – направлены на получение

олефинов (пиролиз и термический крекинг парафина);

- Каталитические методы – направлены на получение

бензинов, а олефины являются побочным продуктом

(каталитический крекинг);

- Дегидрирование парафинов;

- Реакции взаимного превращения олефинов

(олигомеризация и диспропорционирование).

16.

МЕТОДЫ ПОЛУЧЕНИЯ ОЛЕФИНОВПиролиз

Термический

крекинг

Каталитический

крекинг

Сырьё

Легкие нефтяные

фракции,

углеводородные

газы

Тяжелые

углеводороды

Тяжелые

углеводороды

Продукты

Газ пиролиза

Смола пиролиза

Сажа

Крекинг-газ

Бензин

Крекинг-остаток

Кокс

Газ

Бензин

Газойль

Кокс

Механизм

Температура

Радикально-цепной

800-900 °С

500-550 °С

Ионнокаталитический

550-600 °С

17.

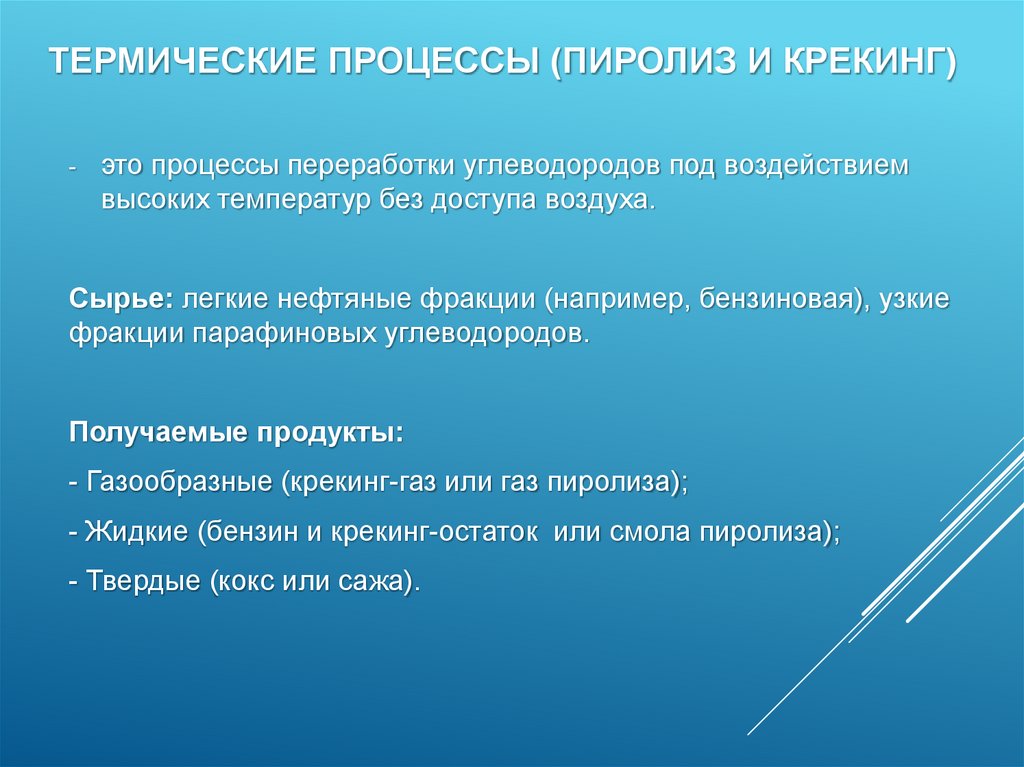

ТЕРМИЧЕСКИЕ ПРОЦЕССЫ (ПИРОЛИЗ И КРЕКИНГ)-

это процессы переработки углеводородов под воздействием

высоких температур без доступа воздуха.

Сырье: легкие нефтяные фракции (например, бензиновая), узкие

фракции парафиновых углеводородов.

Получаемые продукты:

- Газообразные (крекинг-газ или газ пиролиза);

- Жидкие (бензин и крекинг-остаток или смола пиролиза);

- Твердые (кокс или сажа).

18.

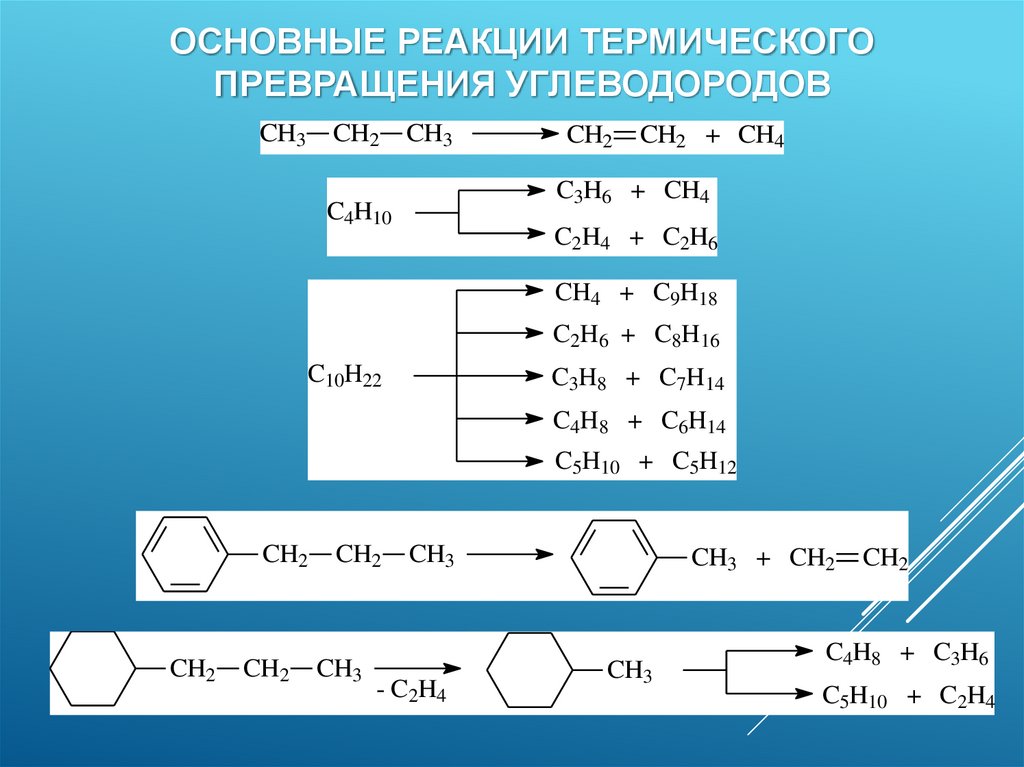

ОСНОВНЫЕ РЕАКЦИИ ТЕРМИЧЕСКОГОПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ

CH3

CH2

CH3

CH2

CH2 + CH4

C3H6 + CH4

C4H10

C2H4 + C2H6

CH4 + C9H18

C2H6 + C8H16

C10H22

C3H8 + C7H14

C4H8 + C6H14

C5H10 + C5H12

CH2

CH2

CH2

CH2

CH3

CH3

- C2H4

CH3 + CH2

CH3

CH2

C4H8 + C3H6

C5H10 + C2H4

19.

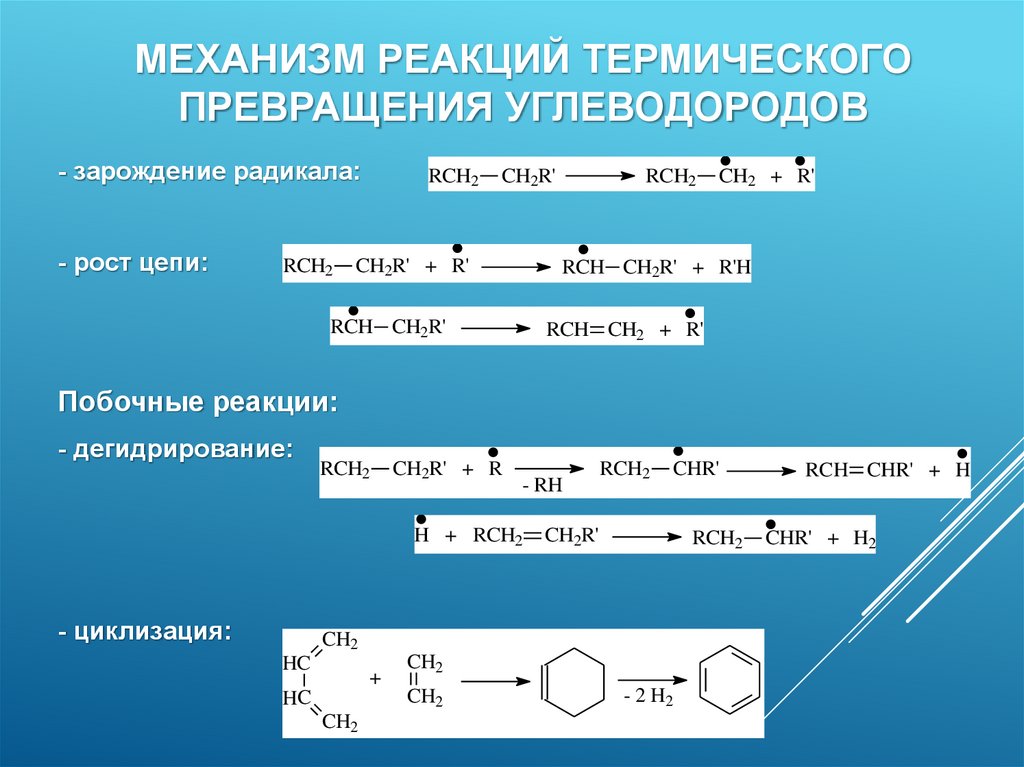

МЕХАНИЗМ РЕАКЦИЙ ТЕРМИЧЕСКОГОПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ

- зарождение радикала:

- рост цепи:

RCH2

RCH2

CH2R'

CH2R' + R'

RCH2

CH2 + R'

RCH CH2R' + R'H

RCH CH2R'

RCH CH2 + R'

Побочные реакции:

- дегидрирование:

RCH2

CH2R' + R

- RH

H + RCH2

- циклизация:

RCH2

CHR'

CH2R'

RCH2

CH2

HC

+

CH2

CH2

HC

CH2

- 2 H2

RCH CHR' + H

CHR' + H2

20.

ПИРОЛИЗ ЖИДКИХ НЕФТЕПРОДУКТОВ ИУГЛЕВОДОРОДНЫХ ГАЗОВ

Условия процесса:

Температура: 800-900 °С;

Время контакта: 0,2-0,5 с.

Расход водного конденсата

0,3-0,6 кг/кг углеводородов

Печь пиролиза бензина:

1 – топочная камера;

2 – беспламенная панельная горелка;

3 – трубы радиантной секции;

4 – корпус;

5 – конвекционная камера.

21.

ПИРОЛИЗ ЖИДКИХ НЕФТЕПРОДУКТОВ ИУГЛЕВОДОРОДНЫХ ГАЗОВ

1 – трубчатая печь; 2, 3, 4 – теплообменники; 5 – закалочно-испарительный

аппарат; 6 – котел-утилизатор; 7 – napocбopник; 8 – колонна отгонки «среднего»

масла; 9 – парогенератор; 10, 13 – циркуляционные насосы; 11 – водяной

скруббер; 12 – сепаратор; 14 – холодильник; 15 – система утилизации тепла.

22.

ТЕХНОЛОГИЯ ТЕРМИЧЕСКОГО КРЕКИНГА(ДВУХПЕЧНОЙ КРЕКИНГ МАЗУТА)

1 - печь лёгкого крекинга; 2 - печь глубокого крекинга; 3 - реакционная камера;

4 - эвапоратор; 5 - ректификационная колонна; 6 - доиспарительная колонна

крекинг-остатка; 7, 8 - газосепараторы; 9 - холодильники; 10 - редукционный клапан;

11, 12 - насосы; 13 - теплообменник.

23.

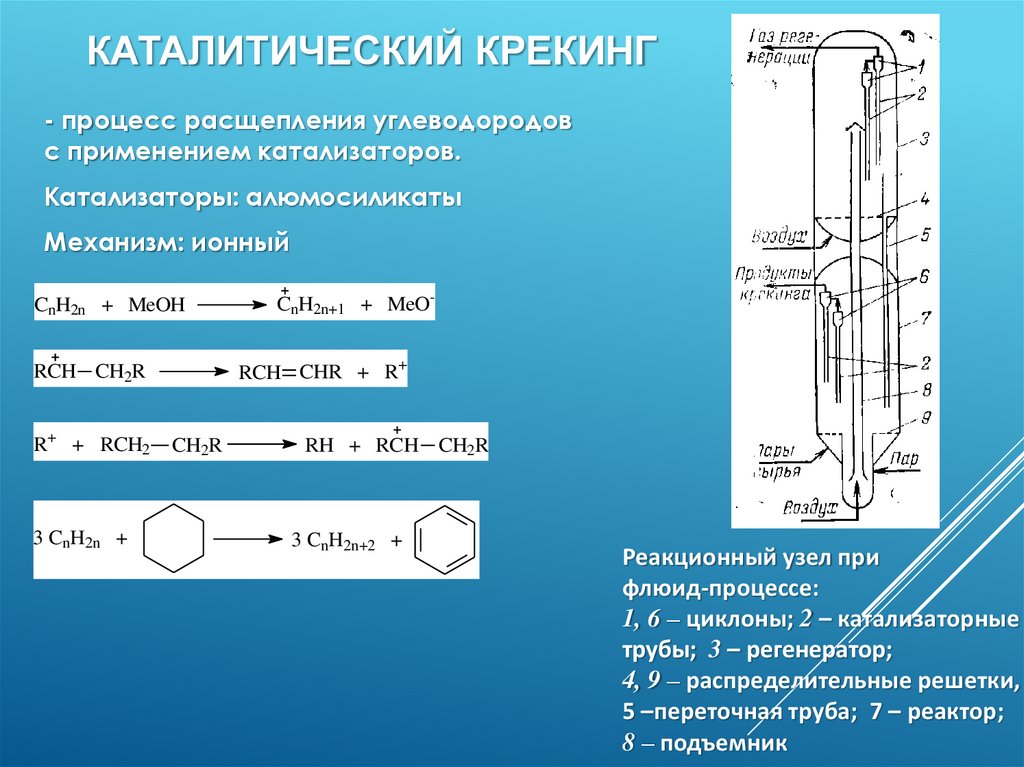

КАТАЛИТИЧЕСКИЙ КРЕКИНГ- процесс расщепления углеводородов

с применением катализаторов.

Катализаторы: алюмосиликаты

Механизм: ионный

CnH2n + MeOH

RCH CHR + R+

RCH CH2R

R+ + RCH2

3 CnH2n +

CnH2n+1 + MeO-

CH2R

RH + RCH CH2R

3 CnH2n+2 +

Реакционный узел при

флюид-процессе:

1, 6 – циклоны; 2 – катализаторные

трубы; 3 – регенератор;

4, 9 – распределительные решетки,

5 –переточная труба; 7 – реактор;

8 – подъемник

24.

ТЕХНОЛОГИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА1 - топка под давлением; 2 - зона псевдоожижения регенератора; 3 - отстойная зона

(дожига СО) регенератора; 4 - котёл-утилизатор; 5 - зона десорбции; 6, 7 - наклонные

стояки для транспорта катализатора; 8 - узел ввода сырья; 9 - реактор-сепаратор; 10 циклоны; 11 - отпарная зона; 12 - лифт-реактор; 13 - эжектор; 14 - печь; 15 ректификационная колонна; 16 - конденсатор-холодильник; 17 - отпарная колонна; 18 газосепаратор.

25.

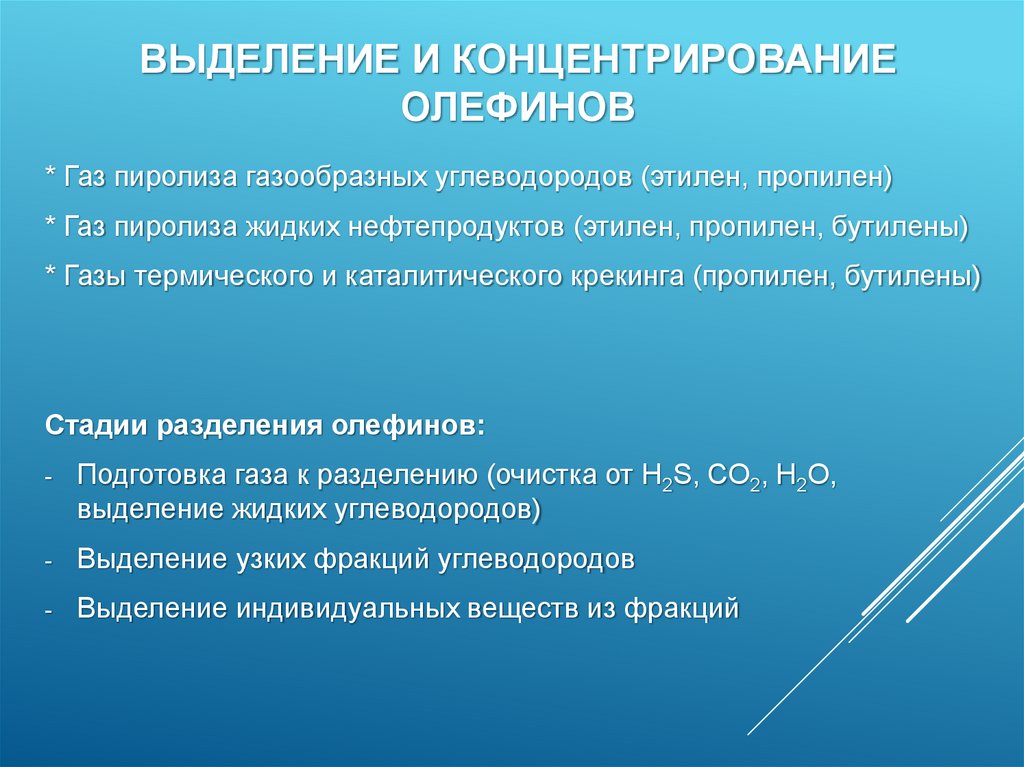

ВЫДЕЛЕНИЕ И КОНЦЕНТРИРОВАНИЕОЛЕФИНОВ

* Газ пиролиза газообразных углеводородов (этилен, пропилен)

* Газ пиролиза жидких нефтепродуктов (этилен, пропилен, бутилены)

* Газы термического и каталитического крекинга (пропилен, бутилены)

Стадии разделения олефинов:

-

Подготовка газа к разделению (очистка от H2S, СО2, Н2О,

выделение жидких углеводородов)

-

Выделение узких фракций углеводородов

-

Выделение индивидуальных веществ из фракций

26.

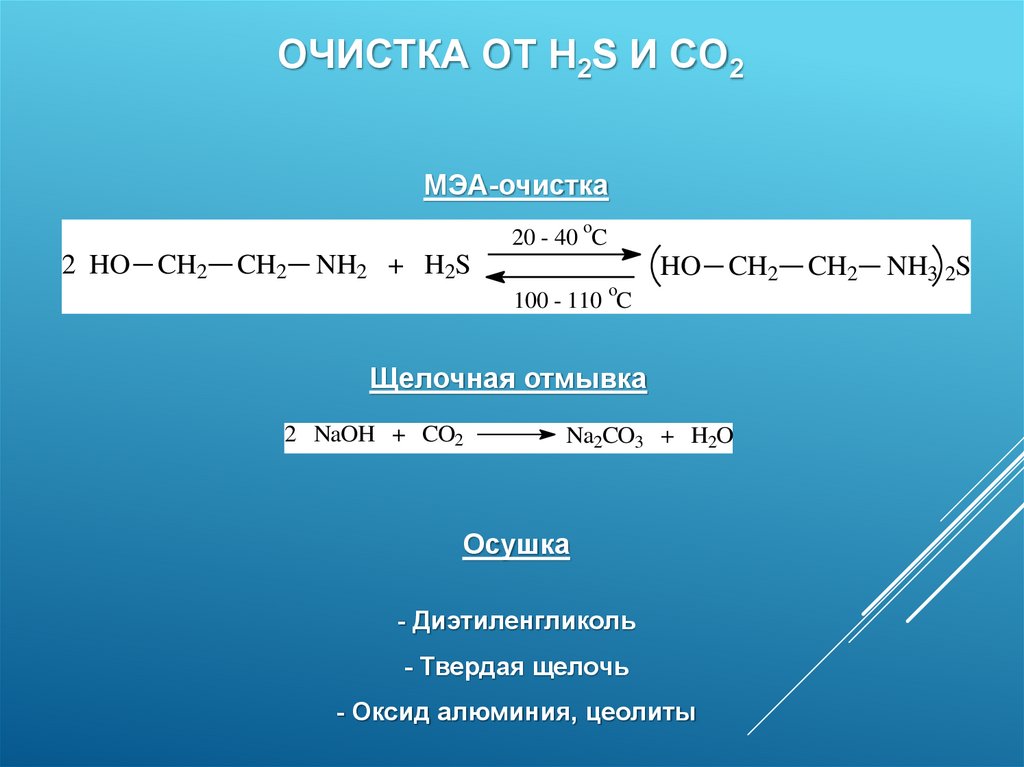

ОЧИСТКА ОТ H2S И CO2МЭА-очистка

o

20 - 40 C

2 HO CH2

CH2

NH2 + H2S

o

HO CH2

100 - 110 C

Щелочная отмывка

2 NaOH + CO2

Na2CO3 + H2O

Осушка

- Диэтиленгликоль

- Твердая щелочь

- Оксид алюминия, цеолиты

CH2

NH3 2S

27.

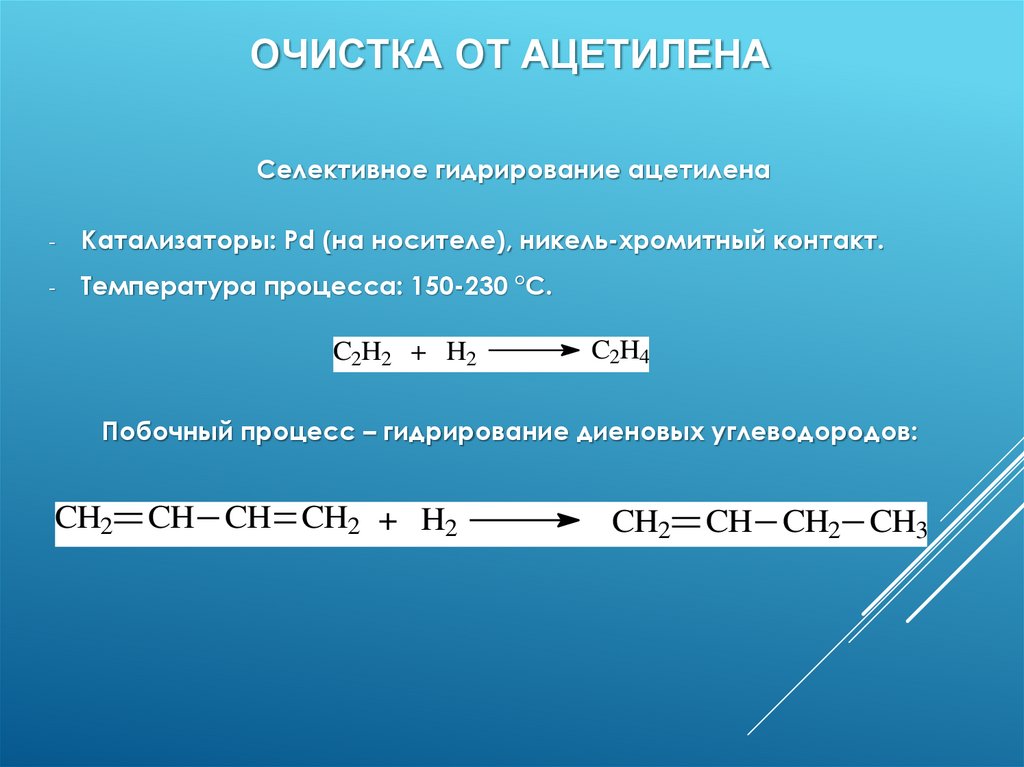

ОЧИСТКА ОТ АЦЕТИЛЕНАСелективное гидрирование ацетилена

-

Катализаторы: Pd (на носителе), никель-хромитный контакт.

-

Температура процесса: 150-230 °С.

C2H2 + H2

C2H4

Побочный процесс – гидрирование диеновых углеводородов:

CH2

CH CH CH2 + H2

CH2

CH CH2 CH3

28.

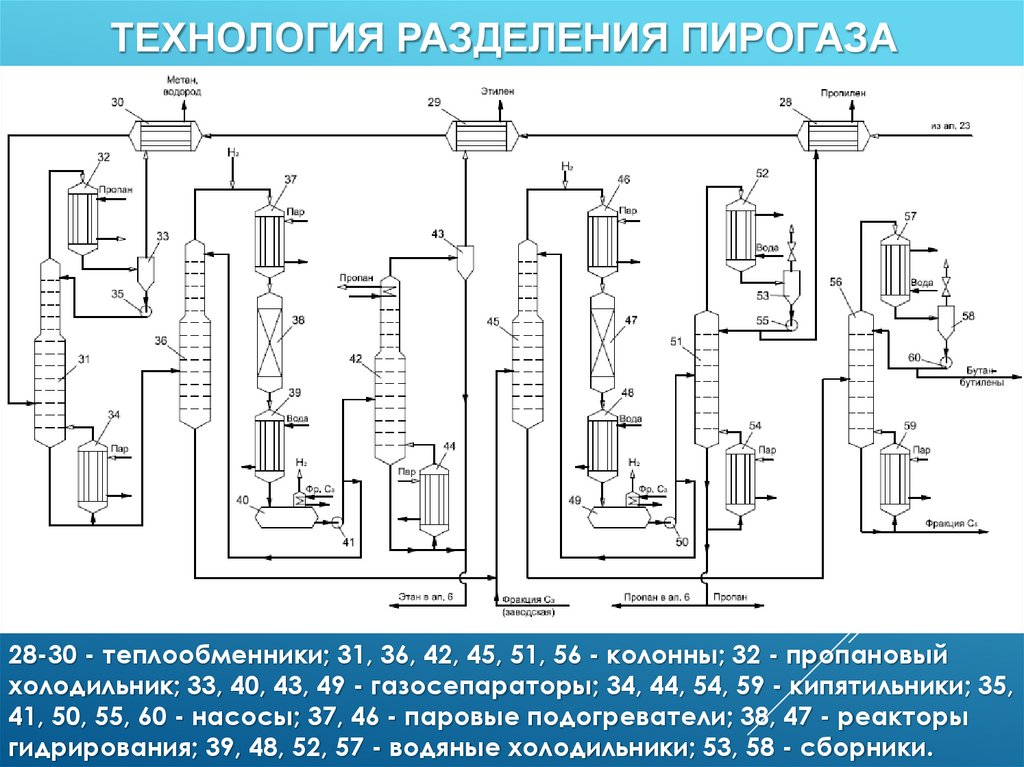

ТЕХНОЛОГИЯ РАЗДЕЛЕНИЯ ПИРОГАЗА28-30 - теплообменники; 31, 36, 42, 45, 51, 56 - колонны; 32 - пропановый

холодильник; 33, 40, 43, 49 - газосепараторы; 34, 44, 54, 59 - кипятильники; 35,

41, 50, 55, 60 - насосы; 37, 46 - паровые подогреватели; 38, 47 - реакторы

гидрирования; 39, 48, 52, 57 - водяные холодильники; 53, 58 - сборники.

29.

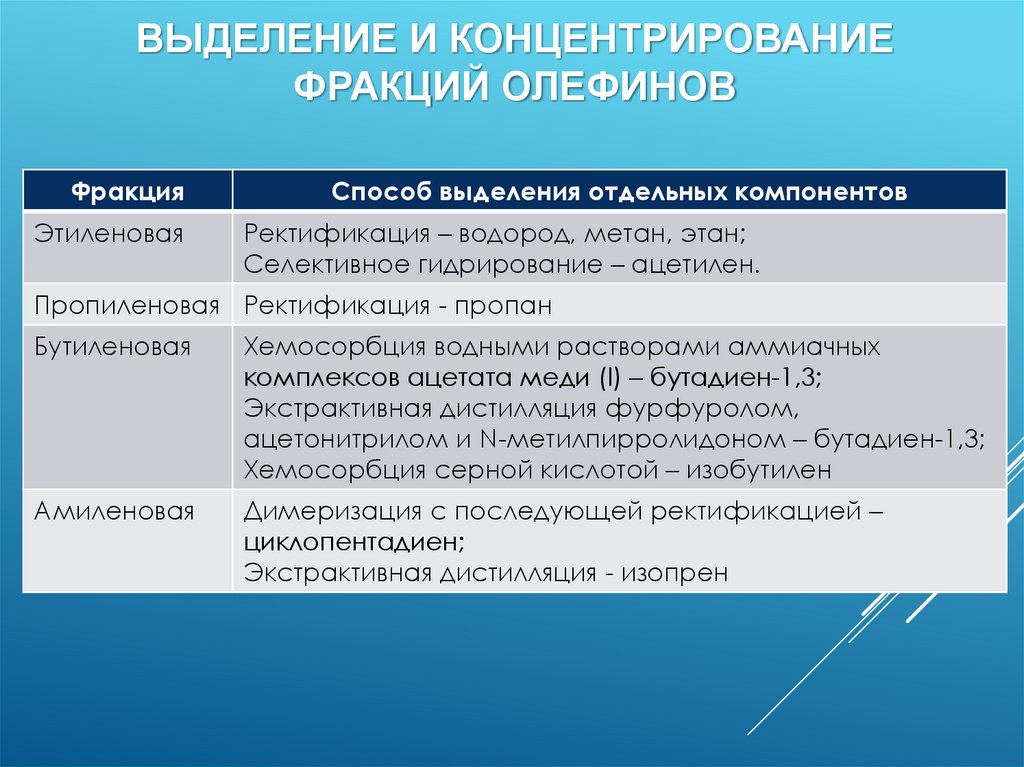

ВЫДЕЛЕНИЕ И КОНЦЕНТРИРОВАНИЕФРАКЦИЙ ОЛЕФИНОВ

Фракция

Этиленовая

Способ выделения отдельных компонентов

Ректификация – водород, метан, этан;

Селективное гидрирование – ацетилен.

Пропиленовая Ректификация - пропан

Бутиленовая

Хемосорбция водными растворами аммиачных

комплексов ацетата меди (I) – бутадиен-1,3;

Экстрактивная дистилляция фурфуролом,

ацетонитрилом и N-метилпирролидоном – бутадиен-1,3;

Хемосорбция серной кислотой – изобутилен

Амиленовая

Димеризация с последующей ректификацией –

циклопентадиен;

Экстрактивная дистилляция - изопрен

30.

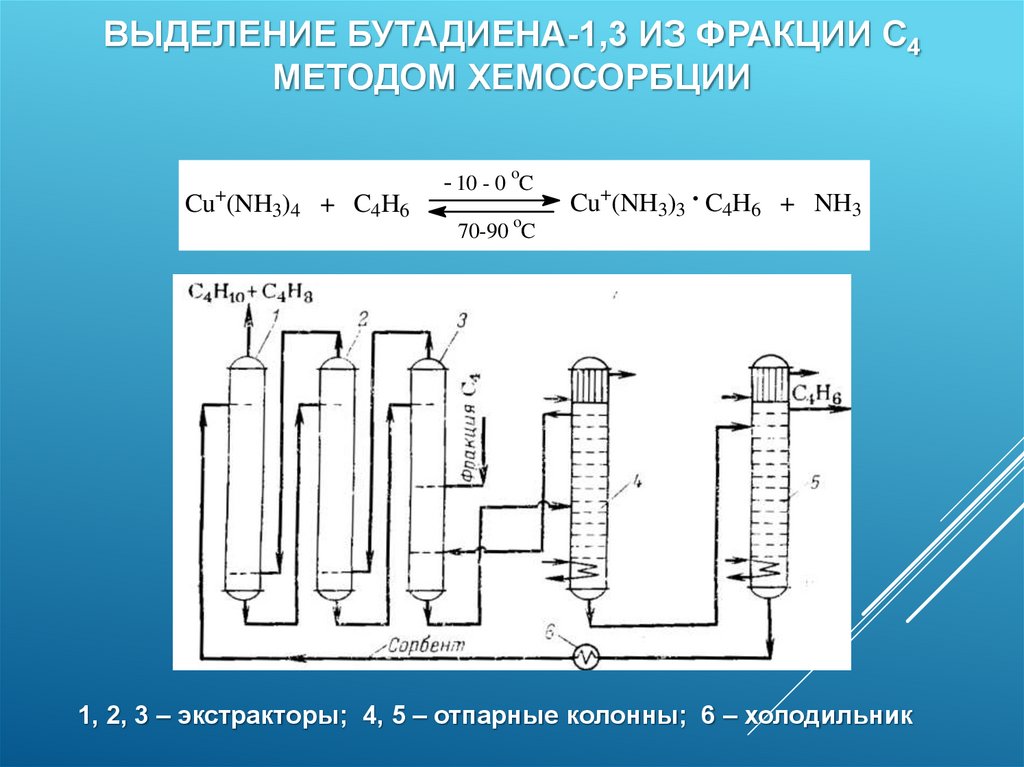

ВЫДЕЛЕНИЕ БУТАДИЕНА-1,3 ИЗ ФРАКЦИИ С4МЕТОДОМ ХЕМОСОРБЦИИ

Cu+(NH3)4 + C4H6

- 10 - 0 oC

o

Cu+(NH3)3 . C4H6 + NH3

70-90 C

1, 2, 3 – экстракторы; 4, 5 – отпарные колонны; 6 – холодильник

31.

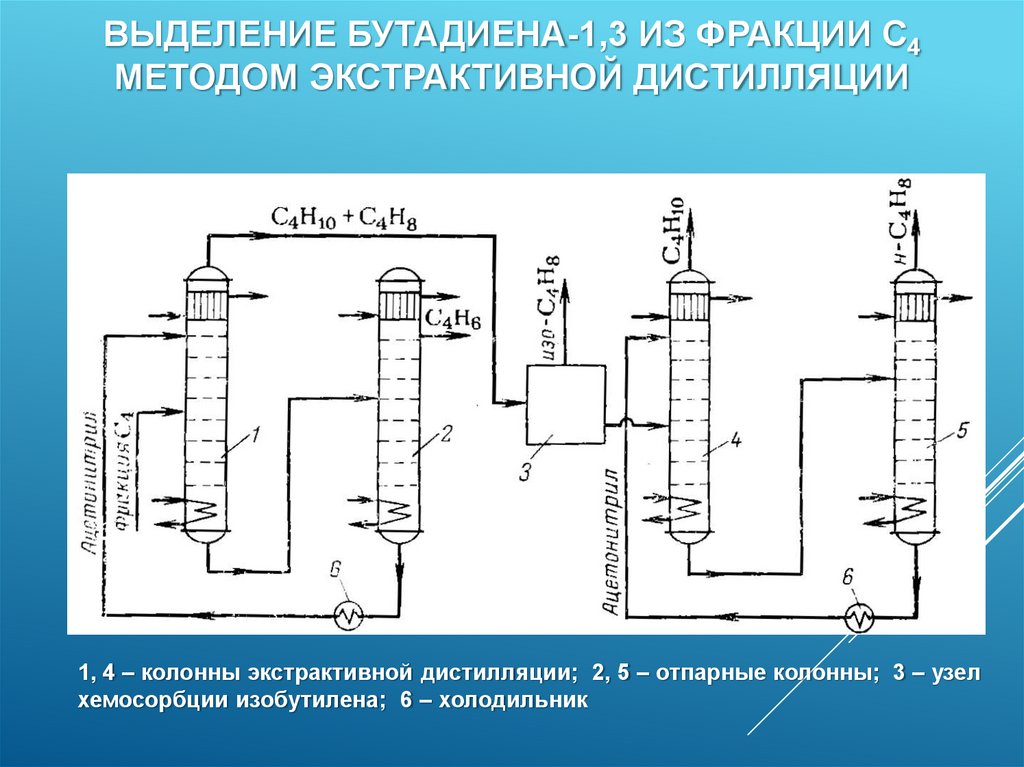

ВЫДЕЛЕНИЕ БУТАДИЕНА-1,3 ИЗ ФРАКЦИИ С4МЕТОДОМ ЭКСТРАКТИВНОЙ ДИСТИЛЛЯЦИИ

1, 4 – колонны экстрактивной дистилляции; 2, 5 – отпарные колонны; 3 – узел

хемосорбции изобутилена; 6 – холодильник

32.

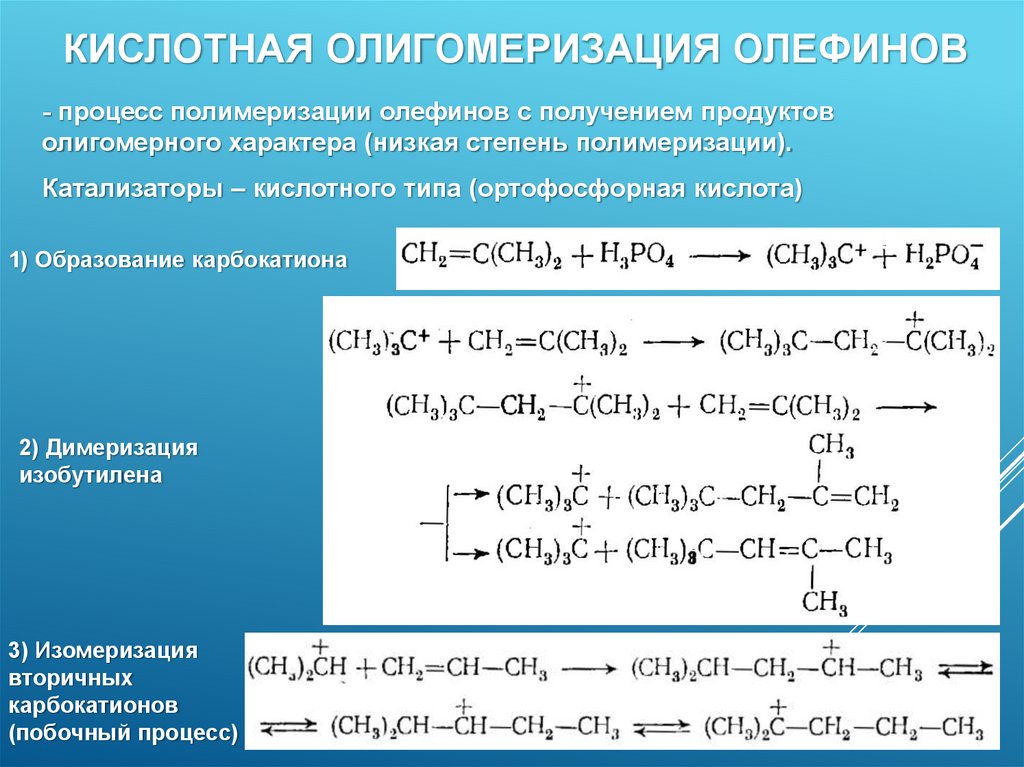

КИСЛОТНАЯ ОЛИГОМЕРИЗАЦИЯ ОЛЕФИНОВ- процесс полимеризации олефинов с получением продуктов

олигомерного характера (низкая степень полимеризации).

Катализаторы – кислотного типа (ортофосфорная кислота)

1) Образование карбокатиона

2) Димеризация

изобутилена

3) Изомеризация

вторичных

карбокатионов

(побочный процесс)

33.

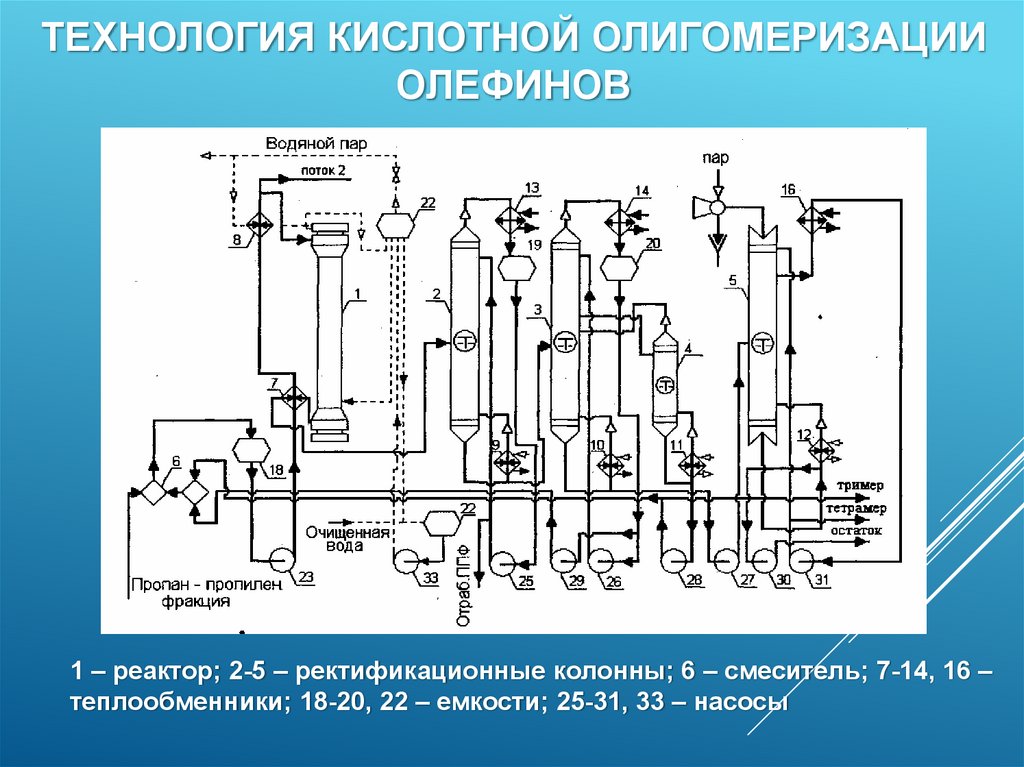

ТЕХНОЛОГИЯ КИСЛОТНОЙ ОЛИГОМЕРИЗАЦИИОЛЕФИНОВ

1 – реактор; 2-5 – ректификационные колонны; 6 – смеситель; 7-14, 16 –

теплообменники; 18-20, 22 – емкости; 25-31, 33 – насосы

34.

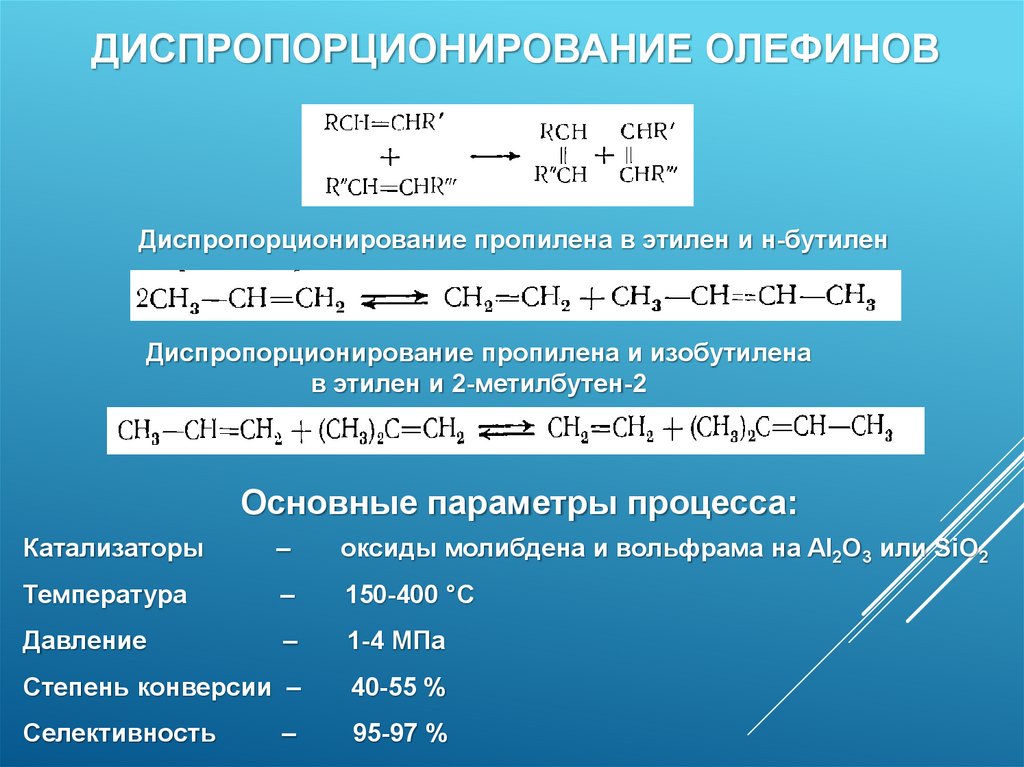

ДИСПРОПОРЦИОНИРОВАНИЕ ОЛЕФИНОВДиспропорционирование пропилена в этилен и н-бутилен

Диспропорционирование пропилена и изобутилена

в этилен и 2-метилбутен-2

Основные параметры процесса:

Катализаторы

–

оксиды молибдена и вольфрама на Al2O3 или SiO2

Температура

–

150-400 °С

Давление

–

1-4 МПа

Степень конверсии –

40-55 %

Селективность

95-97 %

–

35.

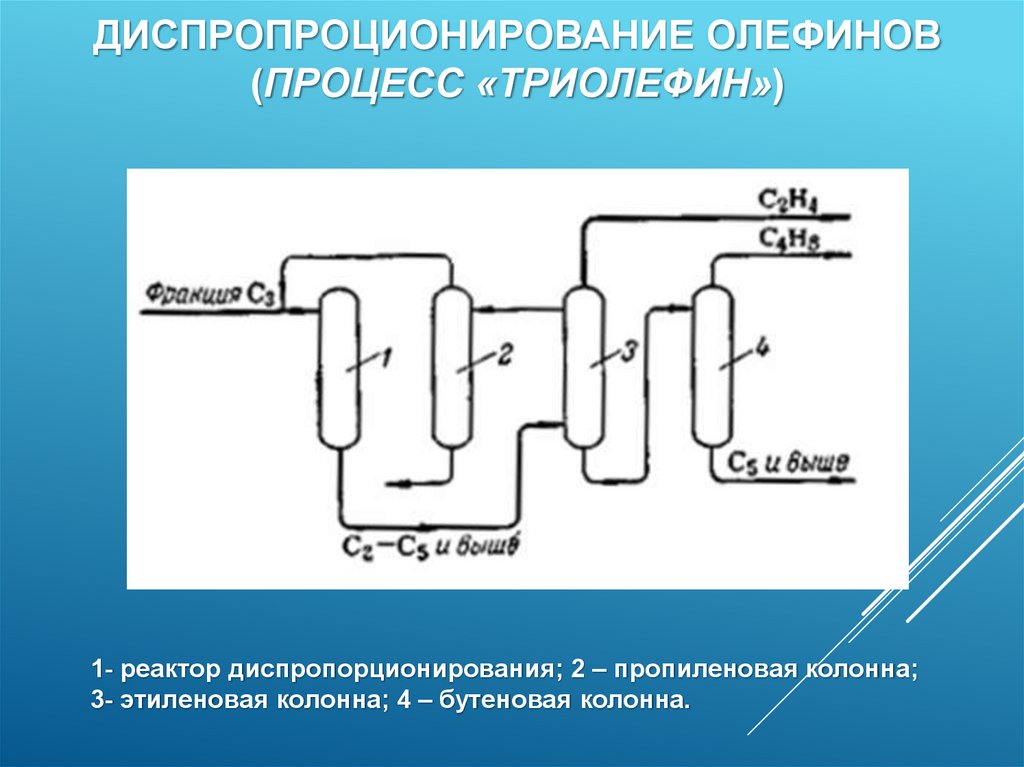

ДИСПРОПРОЦИОНИРОВАНИЕ ОЛЕФИНОВ(ПРОЦЕСС «ТРИОЛЕФИН»)

1- реактор диспропорционирования; 2 – пропиленовая колонна;

3- этиленовая колонна; 4 – бутеновая колонна.

36.

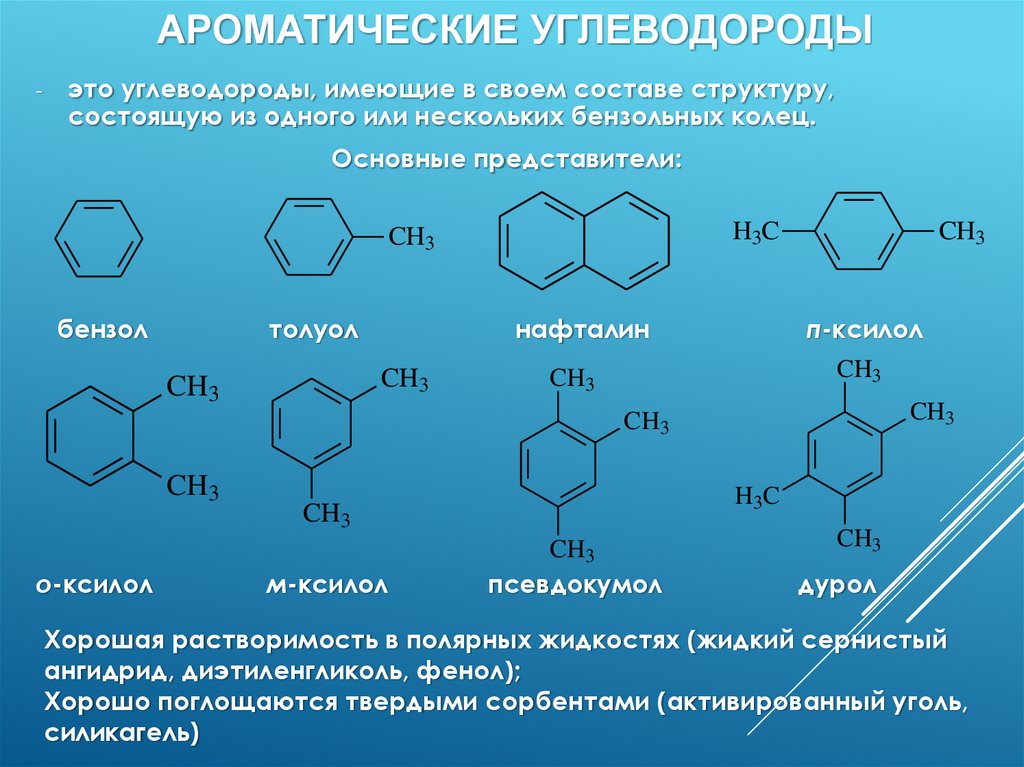

АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ-

это углеводороды, имеющие в своем составе структуру,

состоящую из одного или нескольких бензольных колец.

Основные представители:

H3C

CH3

бензол

толуол

CH3

CH3

CH3

нафталин

п-ксилол

CH3

CH3

CH3

CH3

CH3

о-ксилол

H3C

CH3

м-ксилол

CH3

псевдокумол

CH3

дурол

Хорошая растворимость в полярных жидкостях (жидкий сернистый

ангидрид, диэтиленгликоль, фенол);

Хорошо поглощаются твердыми сорбентами (активированный уголь,

силикагель)

37.

АРОМАТИЗАЦИЯ НЕФТЕПРОДУКТОВОсновные виды процессов:

-

Пиролиз нефтепродуктов (ароматизация

углеводородов с прямой цепью) – бензол,

толуол, ксилолы

-

Каталитический риформинг нефтепродуктов

-

Коксование каменного угля

38.

ХИМИЗМ ПРОЦЕССА РИФОРМИНГАОсновные реакции:

На кислотных центрах катализатора:

n-CnH2n+2

i-CnH2n+2

Изомеризация:

C(n-1)H2n-1

CnH2n+1

На металле:

R

R

Дегидрирование:

- 3H2

CH3

Дегидроциклизация:

- 3H2

R

R

C6H13

R

- H2

- 3H2

Побочные процессы:

крекинг высших УВ с гидрированием получаемых олефинов;

дегидроконденсация с последующим коксообразованием

39.

КАТАЛИТИЧЕСКИЙ РИФОРМИНГУсловия процесса:

Температура: 470-540 °С

Давление: 4-5 МПа

Среда: водород

Катализаторы (бифункциональные):

-

платина на высокопористом оксиде

алюминия (платформинг)

-

платино-рениевый катализатор на

носителе кислотного типа (рениформинг)

-

молибденовый (риформинг).

40.

ТЕХНОЛОГИЯ ПЛАТФОРМИНГА1, 13 – сепараторы; 2, 11 – холодильники; 3 – насос; 4 – реактор гидроочистки;

5, 10, 17 – теплообменники; 6 –печь; 7-9 – реакторы; 12 –компрессор; 14 –

стабилизационная колонна; 15 – конденсатор; 16 – сборник; 18 - кипятильник

41.

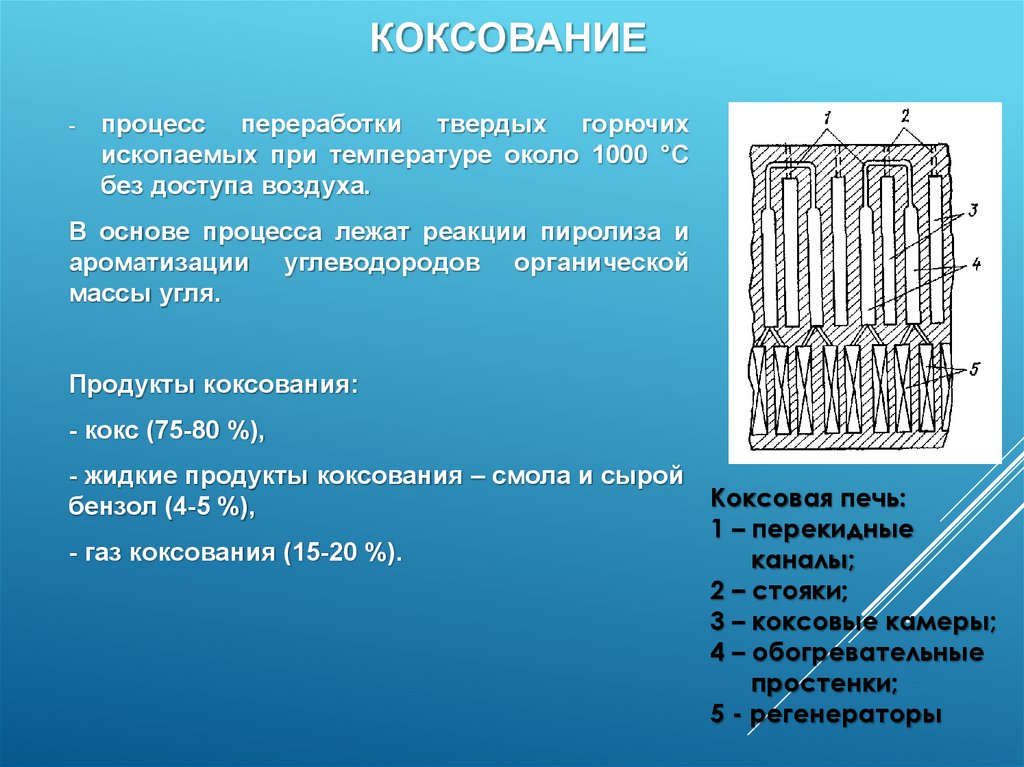

КОКСОВАНИЕ-

процесс переработки твердых горючих

ископаемых при температуре около 1000 °С

без доступа воздуха.

В основе процесса лежат реакции пиролиза и

ароматизации углеводородов органической

массы угля.

Продукты коксования:

- кокс (75-80 %),

- жидкие продукты коксования – смола и сырой

бензол (4-5 %),

- газ коксования (15-20 %).

Коксовая печь:

1 – перекидные

каналы;

2 – стояки;

3 – коксовые камеры;

4 – обогревательные

простенки;

5 - регенераторы

42.

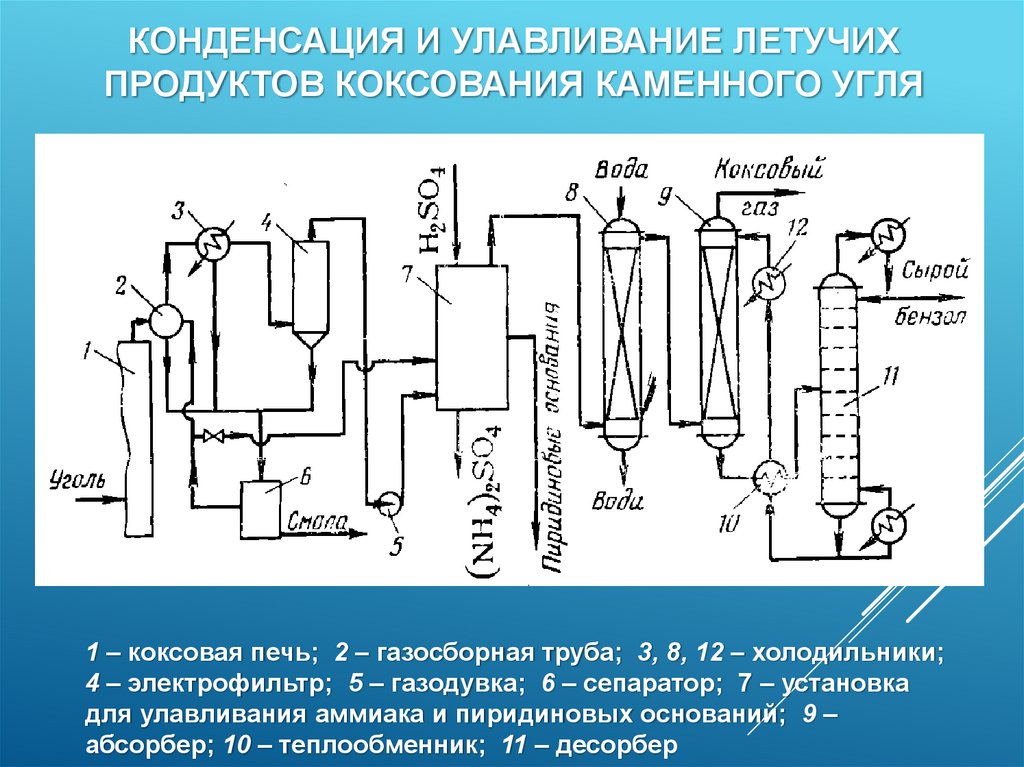

КОНДЕНСАЦИЯ И УЛАВЛИВАНИЕ ЛЕТУЧИХПРОДУКТОВ КОКСОВАНИЯ КАМЕННОГО УГЛЯ

1 – коксовая печь; 2 – газосборная труба; 3, 8, 12 – холодильники;

4 – электрофильтр; 5 – газодувка; 6 – сепаратор; 7 – установка

для улавливания аммиака и пиридиновых оснований; 9 –

абсорбер; 10 – теплообменник; 11 – десорбер

43.

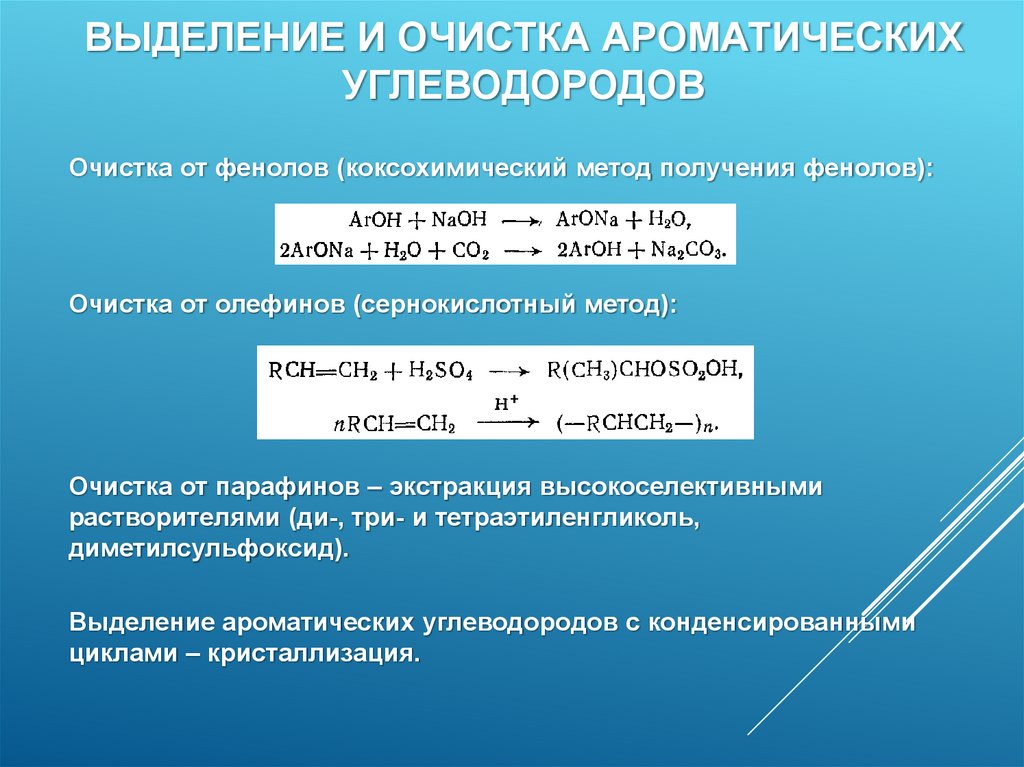

ВЫДЕЛЕНИЕ И ОЧИСТКА АРОМАТИЧЕСКИХУГЛЕВОДОРОДОВ

Очистка от фенолов (коксохимический метод получения фенолов):

Очистка от олефинов (сернокислотный метод):

Очистка от парафинов – экстракция высокоселективными

растворителями (ди-, три- и тетраэтиленгликоль,

диметилсульфоксид).

Выделение ароматических углеводородов с конденсированными

циклами – кристаллизация.

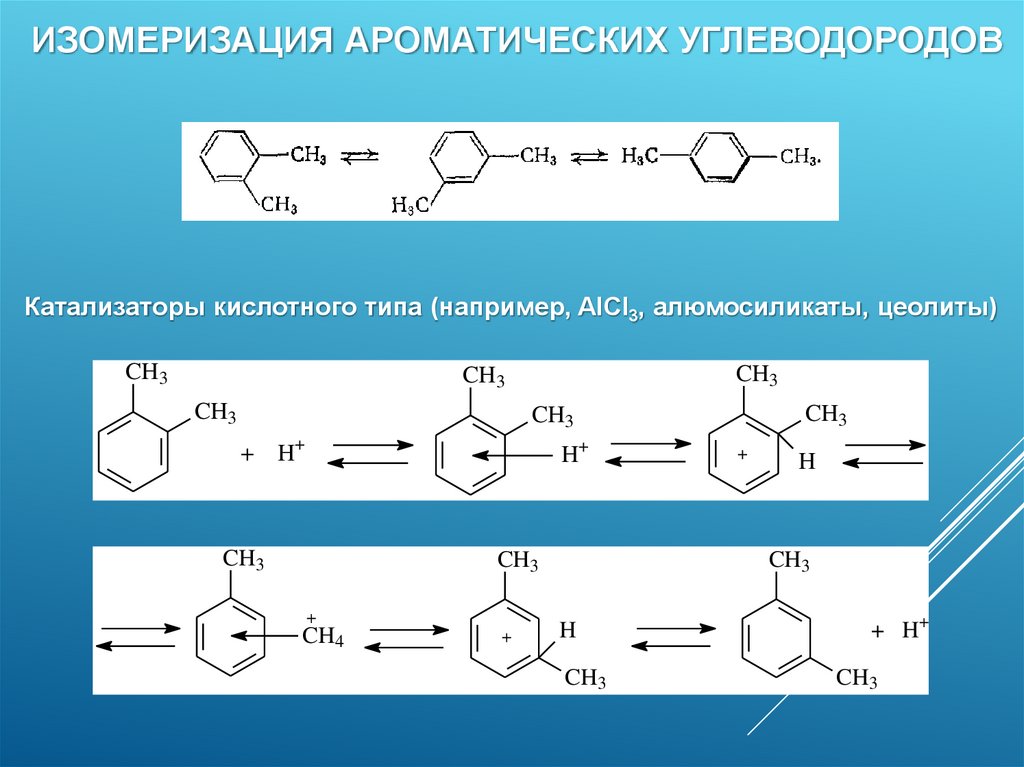

44.

ВЫДЕЛЕНИЕ АРОМАТИЧЕСКИХУГЛЕВОДОРОДОВ ЭКСТРАКЦИЕЙ

1 – экстрактор; 2 – скруббер; 3 – теплообменник; 4 – колонна экстрактивной

перегонки; 5 – сепаратор; 6 – колонна рекуперации экстрагента

45.

ИЗОМЕРИЗАЦИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВКатализаторы кислотного типа (например, AlCl3, алюмосиликаты, цеолиты)

CH3

CH3

CH3

CH3

CH3

CH3

+ H+

H+

CH3

CH3

+

CH4

+

+

H

CH3

H

CH3

+ H+

CH3

46.

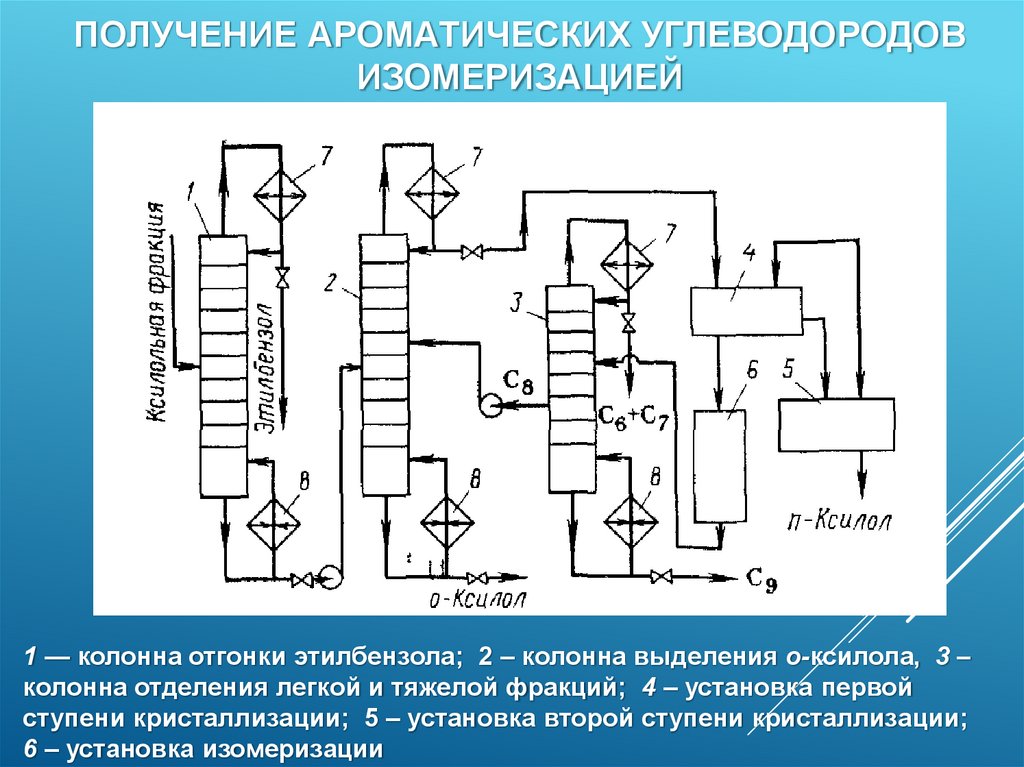

ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВИЗОМЕРИЗАЦИЕЙ

1 — колонна отгонки этилбензола; 2 – колонна выделения о-ксилола, 3 –

колонна отделения легкой и тяжелой фракций; 4 – установка первой

ступени кристаллизации; 5 – установка второй ступени кристаллизации;

6 – установка изомеризации

47.

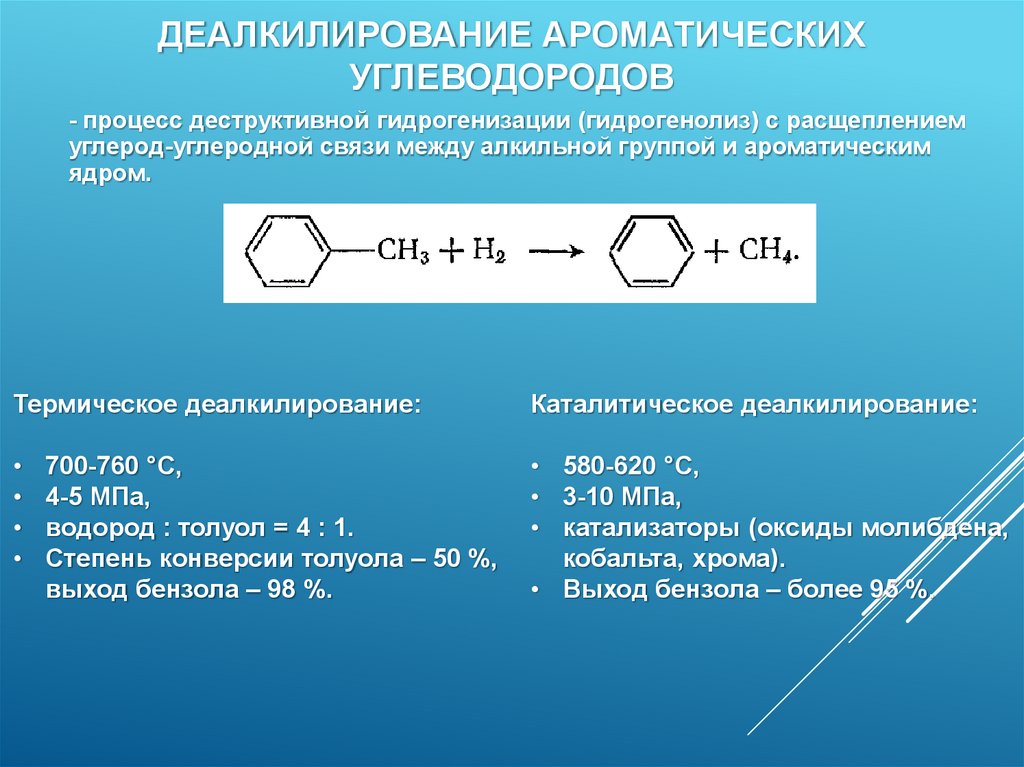

ДЕАЛКИЛИРОВАНИЕ АРОМАТИЧЕСКИХУГЛЕВОДОРОДОВ

- процесс деструктивной гидрогенизации (гидрогенолиз) с расщеплением

углерод-углеродной связи между алкильной группой и ароматическим

ядром.

Термическое деалкилирование:

Каталитическое деалкилирование:

• 580-620 °С,

• 3-10 МПа,

• катализаторы (оксиды молибдена,

кобальта, хрома).

• Выход бензола – более 95 %.

700-760 °С,

4-5 МПа,

водород : толуол = 4 : 1.

Степень конверсии толуола – 50 %,

выход бензола – 98 %.

48.

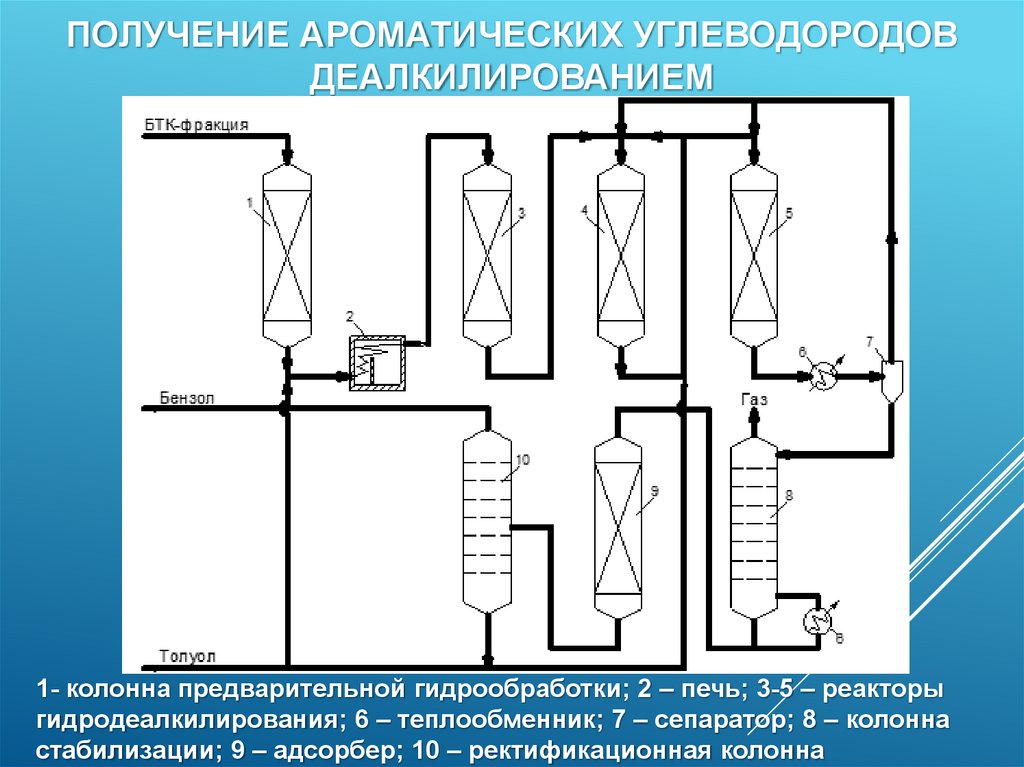

ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВДЕАЛКИЛИРОВАНИЕМ

1- колонна предварительной гидрообработки; 2 – печь; 3-5 – реакторы

гидродеалкилирования; 6 – теплообменник; 7 – сепаратор; 8 – колонна

стабилизации; 9 – адсорбер; 10 – ректификационная колонна

49.

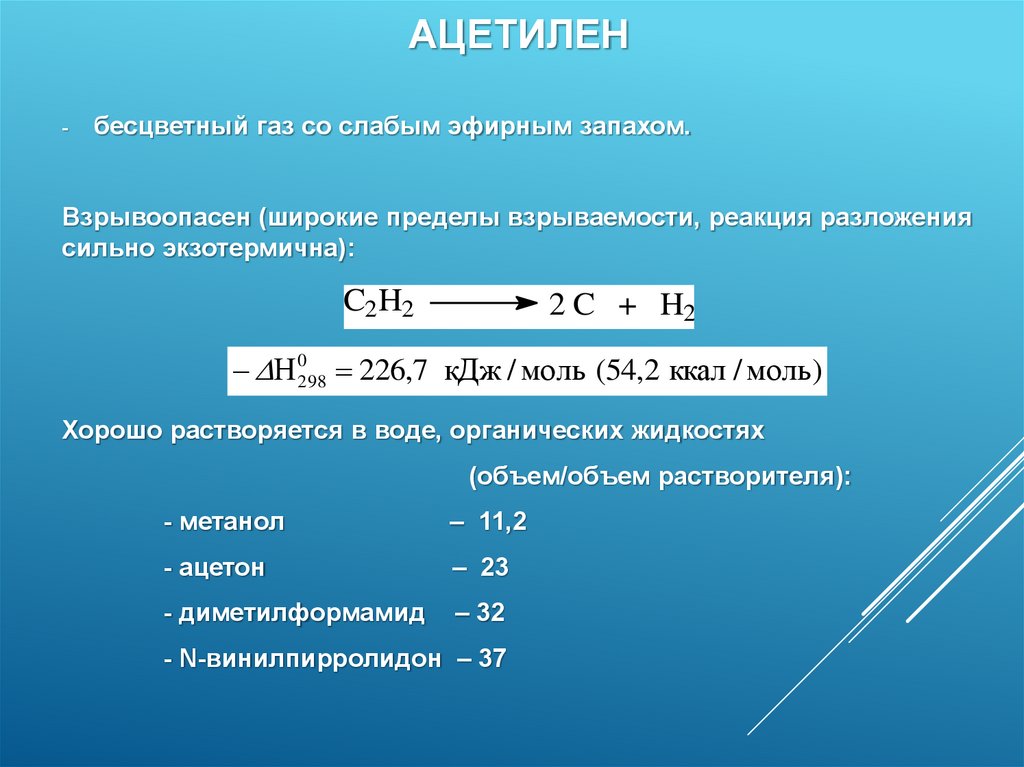

АЦЕТИЛЕН-

бесцветный газ со слабым эфирным запахом.

Взрывоопасен (широкие пределы взрываемости, реакция разложения

сильно экзотермична):

C2H2

2 C + H2

Н 0298 226,7 кДж / моль (54,2 ккал / моль)

Хорошо растворяется в воде, органических жидкостях

(объем/объем растворителя):

- метанол

– 11,2

- ацетон

– 23

- диметилформамид

– 32

- N-винилпирролидон – 37

50.

ПРОИЗВОДСТВО АЦЕТИЛЕНА ИЗКАРБИДА КАЛЬЦИЯ

Получение карбида кальция:

CaO + 3 C

CaC2 + CO

Получение ацетилена:

CaC2 + 2 H2O

C2H2 + H2O

Н 0298 127,1 кДж / моль (30,4 ккал / моль)

1 кг технического карбида – 230-280 л ацетилена.

Теоретический выход ацетилена – 380 л.

51.

АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫГенераторы «мокрого» типа:

Тепло отводится за счет нагрева

воды до 50-60 °С.

Большой избыток воды (на 1 кг

СаС2 расходуется около 10 кг

воды).

Гидроксид кальция – в виде

суспензии в воде.

Генераторы «сухого» типа:

Тепло отводится за счет

испарения воды.

Небольшой избыток воды.

Гидроксид кальция – в сухом

состоянии (известь-пушонка).

Генератор «сухого» типа

52.

АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ МОКРОГО ТИПАа – «карбид в воду», б – «вода на карбид», в – «вода на карбид с сухим разложением

карбида», г – «контактный с вытеснением воды», д – комбинированная система «вода на

карбид» и «вытеснения»

1 – бункер или барабан с карбидом кальция, 2 – реторта, 3 – система подачи воды, 4 –

газосборник, 5 – спуск ила, 6 – отбор газа

53.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АЦЕТИЛЕНАКАРБИДНЫМ МЕТОДОМ

3 – напорный бак; 4, 7 – холодильники; 5 –отстойник; 6 – ацетиленовый

генератор; 8, 9, 10 – скрубберы очистки ацетилена; 11 – мокрый

газгольдер; 12 – огнепреградитель; 13 – компрессор

54.

ПРОИЗВОДСТВО АЦЕТИЛЕНА ИЗУГЛЕВОДОРОДОВ

2 CH4

C2H2 + 3 H2 Н 0298 376 кДж / моль ( 90 ккал / моль)

C2H6

C2H2 + 2 H2 Н 0298 311 кДж / моль ( 74,4 ккал / моль)

55.

МЕТОДЫ ПРОИЗВОДСТВААЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ

Электрокрекинг осуществляется при помощи вольтовой дуги, когда

углеводородное сырье подвергают пиролизу в электродуговых печах

при напряжении между электродами около 1000 В. Затраты

электроэнергии доходят до 13 000 кВт ∙ ч на 1 т ацетилена.

Регенеративный пиролиз проводится в печах с огнеупорной насадкой; ее

сперва разогревают топочными газами, а затем через раскаленную

насадку пропускают пиролизуемое сырье. Эти периоды чередуются.

Гомогенный пиролиз, при котором сырье вводят в поток горячего

топочного газа, полученного сжиганием метана в кислороде и имеющего

температуру около 2000 °С.

Окислительный пиролиз, при котором экзотермическая реакция горения

углеводородов и эндотермический процесс пиролиза совмещены в

одном аппарате.

56.

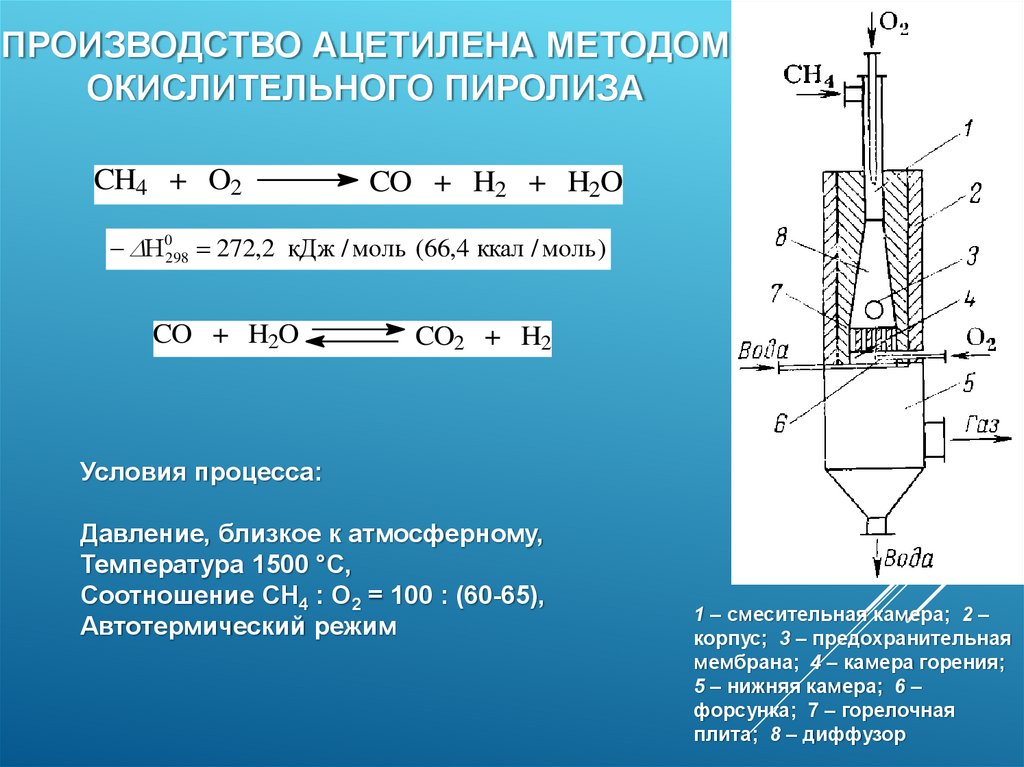

ПРОИЗВОДСТВО АЦЕТИЛЕНА МЕТОДОМОКИСЛИТЕЛЬНОГО ПИРОЛИЗА

CH4 + O2

CO + H2 + H2O

Н 0298 272,2 кДж / моль (66,4 ккал / моль)

CO + H2O

CO2 + H2

Условия процесса:

Давление, близкое к атмосферному,

Температура 1500 °С,

Соотношение СН4 : О2 = 100 : (60-65),

Автотермический режим

1 – смесительная камера; 2 –

корпус; 3 – предохранительная

мембрана; 4 – камера горения;

5 – нижняя камера; 6 –

форсунка; 7 – горелочная

плита; 8 – диффузор

57.

ТЕХНОЛОГИЯ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА1, 2 – трубчатые печи; 3 – ацетиленовый реактор; 4 – скруббер-сажеуловитель; 5 –

мокрый электрофильтр; 6 – холодильник; 7 – форабсорбер; 8 – газгольдер; 9 –

сажеотстойник; 10 – компрессор; 11 – абсорбер; 12, 15 – водные скрубберы; 13 –

дроссель; 14, 18 – десорберы; 16 – огнепреградитель; 17 – теплообменник

58.

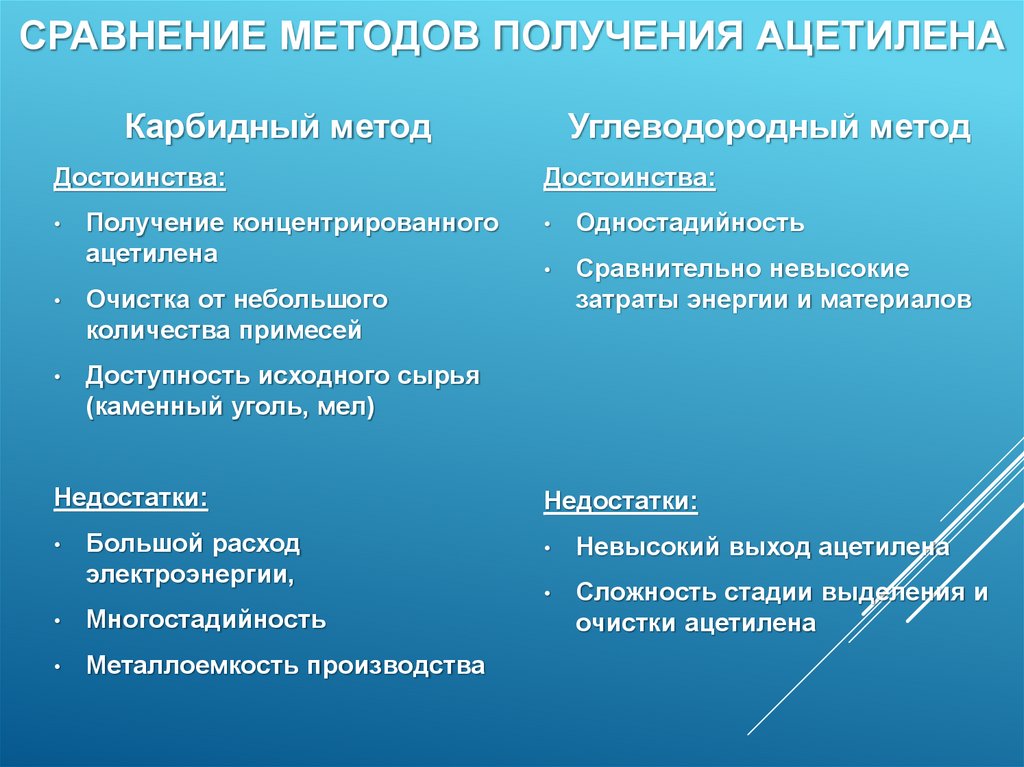

СРАВНЕНИЕ МЕТОДОВ ПОЛУЧЕНИЯ АЦЕТИЛЕНАКарбидный метод

Достоинства:

Получение концентрированного

ацетилена

Очистка от небольшого

количества примесей

Доступность исходного сырья

(каменный уголь, мел)

Недостатки:

Большой расход

электроэнергии,

Многостадийность

Металлоемкость производства

Углеводородный метод

Достоинства:

Одностадийность

Сравнительно невысокие

затраты энергии и материалов

Недостатки:

Невысокий выход ацетилена

Сложность стадии выделения и

очистки ацетилена

59.

СИНТЕЗ-ГАЗ-

смесь оксида углерода и водорода, чаще всего

применяется в объемном отношении от 1 : 1 до

(2-2,3) : 1

Основные способы получения:

1.

Газификация твердых топлив (каменный уголь)

2.

Паровая конверсия – высокотемпературная и

каталитическая (метан, природный и попутный

газы, газы переработки нефти, жидкие фракции

нефти)

60.

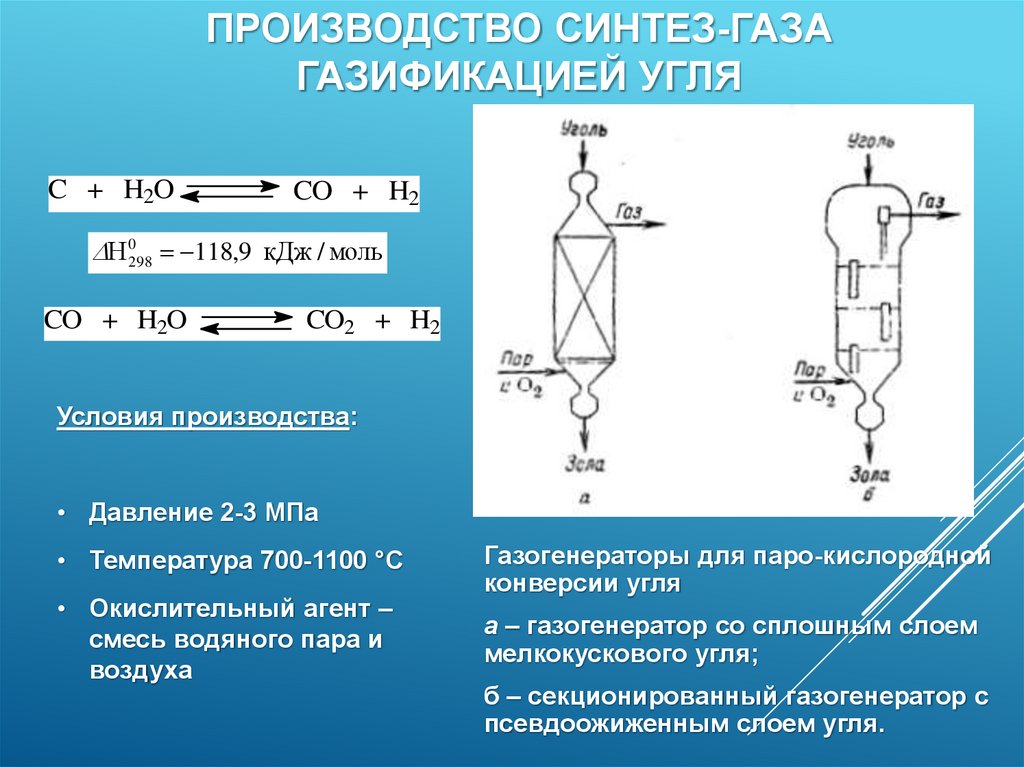

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗАГАЗИФИКАЦИЕЙ УГЛЯ

C + H2O

CO + H2

Н 0298 118,9 кДж / моль

CO + H2O

CO2 + H2

Условия производства:

• Давление 2-3 МПа

• Температура 700-1100 °С

• Окислительный агент –

смесь водяного пара и

воздуха

Газогенераторы для паро-кислородной

конверсии угля

а – газогенератор со сплошным слоем

мелкокускового угля;

б – секционированный газогенератор с

псевдоожиженным слоем угля.

61.

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗАКАТАЛИТИЧЕСКОЙ КОНВЕРСИЕЙ

CH4 + H2O

CO + 3 H2

Н 0298 206 кДж / моль ( 49,3 ккал / моль)

CO + H2O

CO2 + H2

Н 0298 41 кДж / моль (9,8 ккал / моль)

CH4 + CO2

2 CO + 2 H2

Н 0298 247 кДж / моль ( 59,2 ккал / моль)

Температура 800-900 °С

Катализатор: никель на оксиде алюминия

Избыток водяного пара

(при 0,1 МПа – 2:1, при повышении давления – 4:1)

62.

РЕАКТОРНЫЕ УЗЛЫ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗАКАТАЛИТИЧЕСКОЙ КОНВЕРСИЕЙ

а – трубчатая печь; б – шахтная печь окислительной конверсии

63.

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗАКАТАЛИТИЧЕСКОЙ КОНВЕРСИЕЙ

1 – турбокомпрессор; 2, 3, 10 – теплообменники; 4 – котел-утилизатор;

5 – паросборник; 6 – конвертор; 7 – скруббер; 8 – холодильник; 9 –

абсорбер; 11 – десорбер; 12 – дроссельный вентиль; 13 - кипятильник

64.

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗАВЫСОКОТЕМПЕРАТУРНОЙ КОНВЕРСИЕЙ

УГЛЕВОДОРОДОВ

Температура 1350-1450 °С

Давление 2-14 МПа

Время пребывания сырья в

реакционной зоне ~ 1 c

Достоинства процесса:

Высокая интенсивность

Простота конструкции конвертора

Нетребовательность к качеству

исходного сырья

65.

ПРОИЗВОДСТВО СИНТЕЗ-ГАЗАВЫСОКОТЕМПЕРАТУРНОЙ КОНВЕРСИЕЙ

УГЛЕВОДОРОДОВ (на примере мазута)

1 – блок рекуперации тепла; 2 – конвертор; 3 – скруббер-сажеуловитель;

4 – отстойник; 5 – теплообменник; 6 – конвертор оксида углерода; 7 –

блок очистки от СО2

chemistry

chemistry industry

industry