Similar presentations:

Основы автоматизированной конструкторско-технологической подготовки в машиностроении

1.

Основы автоматизированнойконструкторско-технологической

подготовки в машиностроении

(О К Т П М)

1

2.

Место КТПП в жизненном цикле изделиямаркетинговые

исследования

подготовка

производства

изделия

собственно

производство

и сбыт

эксплуатация

изделий

утилизация

изделий

ТЕХНИЧЕСКАЯ ПОДГОТОВКА

ПРОИЗВОДСТВА (КТПП)

1. Проектирование изделия –

Конструкторская подготовка

производства (КПП)

2. Технологическая

подготовка производства

(ТПП)

ПРОЕКТИРОВАНИЕ

На этапах проектирования и технологической подготовки производства

циркулирует самый мощный в ЖЦ информационный поток

и выпускается основной объем технической и сопроводительной документации.

2

3.

Цели и задачипоэтапной автоматизации подготовки

производства и средства их достижения

1. Анализ проектной деятельности подлежащих автоматизации подразделений

предприятия (что проектируется, как, в чем проблемы, цели и причины

автоматизации).

2. Поиск возможностей сохранения имеющихся автоматизированных рабочих

мест в будущем комплексе (сохранение предыдущих затрат).

3. Проектирование комплекса с максимумом эффективности и минимальной

стоимостью.

4. Определение последовательности выполнения проекта (этапов

автоматизации).

5. Проектирование интрасети предприятия (при необходимости).

6. Поставка и установка программного и аппаратного обеспечения в

соответствии с п. 4.

7. Обучение персонала.

8. Сопровождение и консультации.

3

4.

Конструкторская подготовка производства(КПП)

КПП включает проектирование новых изделий (продукции),

модернизацию и совершенствование имеющихся и ранее

производившихся, с высокими параметрами качества в заданные

сроки и с наименьшими затратами.

Проектирование новой продукции осуществляется проектнотехнологическими и научно-исследовательскими институтами,

научно-технологическими центрами, а также конструкторскими

отделами и лабораториями предприятий.

В процессе проектирования определяется характер продукции, ее конструкция, физикохимические свойства, внешний вид, технико-экономические и другие показатели.

Результаты конструкторской подготовки оформляются в виде технической документации чертежей деталей и узлов, спецификаций, ведомостей материалов, технических паспортов,

образцов готовой продукции и т.п.

4

5.

Задачи конструкторской подготовкиВ ходе конструкторской подготовки производства обеспечивается:

• непрерывное совершенствование качества продукции;

• повышение уровня технологичности конструкции, под которой

понимается облегчение приемов изготовления продукции и возможность

применения прогрессивных методов изготовления. Это обеспечивает

лучшее использование производственных ресурсов при изготовлении

продукции;

• снижение себестоимости новой продукции за счет изготовления и

совершенствования конструкции изделия, уменьшения расхода

материалов на единицу продукции, снижения эксплуатационных затрат,

связанных с использованием продукции;

• использование при проектировании продукции существующих

стандартов и унифицированных полуфабрикатов;

• обеспечение охраны труда и техники безопасности, а также удобств при

эксплуатации и ремонте новых изделий.

5

6.

7Структура работы современного

инженера-конструктора

1. Создание проекта в базе данных PDM-системы.

2. Построение твердотельной геометрической модели

детали с помощью CAD- системы.

3. Расчет ее в CAE-системе (с возможным

последующим изменением конструкции детали в

CAD-системе).

4. Передача сконструированной детали в CAPP- или

CAM-систему для организации разработки

технологических процессов (сборочные операции,

разработка программы для станков с ЧПУ).

7.

ПРОЕКТИРОВАНИЕ СПЕЦИФИКАЦИЙ8

8.

ПРОЕКТИРОВАНИЕ СПЕЦИФИКАЦИЙ9

9.

РАЗРАБОТКА АССОЦИАТИВНОЙ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ10

10.

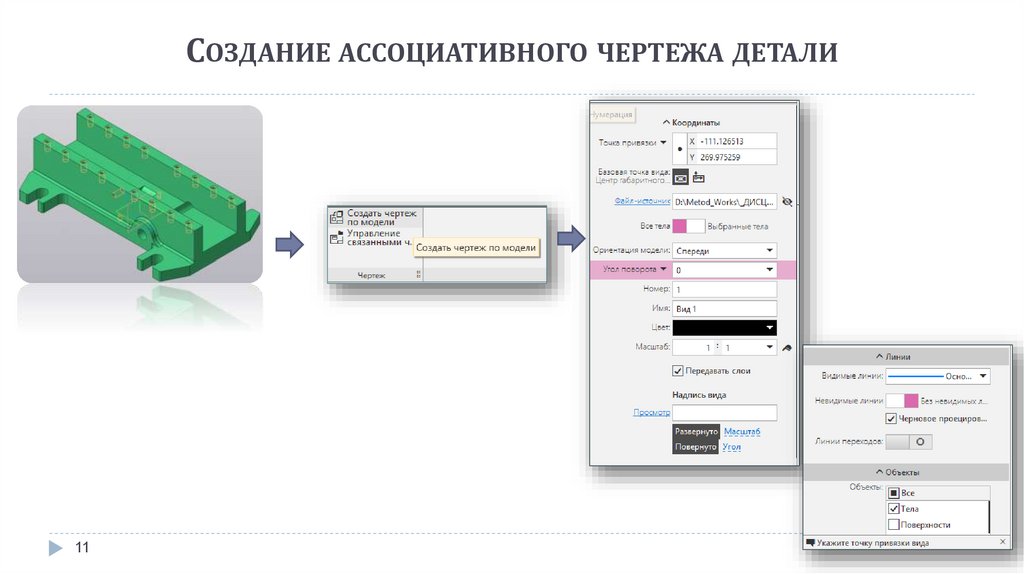

СОЗДАНИЕ АССОЦИАТИВНОГО ЧЕРТЕЖА ДЕТАЛИ11

11.

СОЗДАНИЕ АССОЦИАТИВНОГО ЧЕРТЕЖА ДЕТАЛИ12

12.

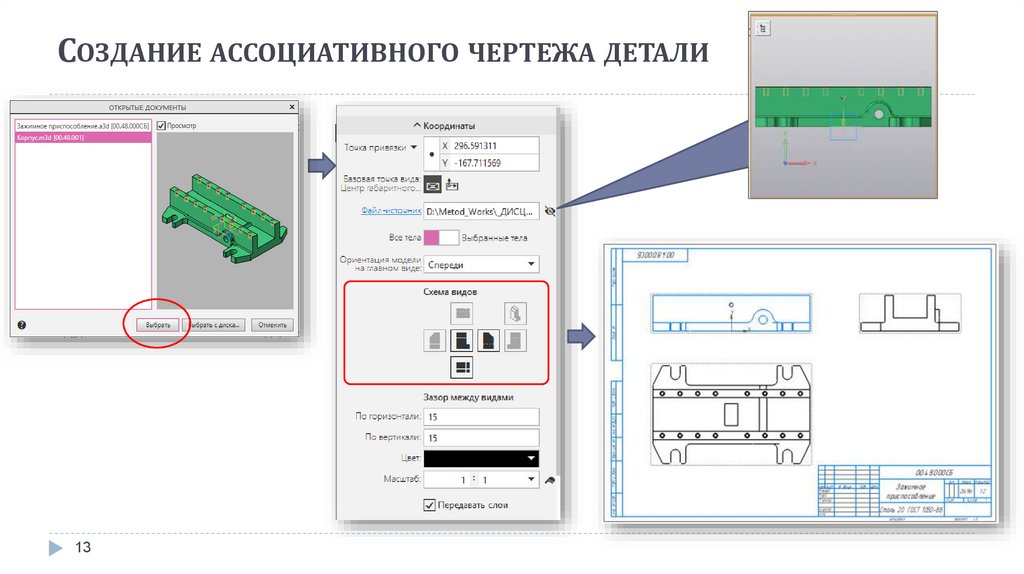

СОЗДАНИЕ АССОЦИАТИВНОГО ЧЕРТЕЖА ДЕТАЛИ13

13.

СОЗДАНИЕ АССОЦИАТИВНОГО ЧЕРТЕЖА ДЕТАЛИ14

14.

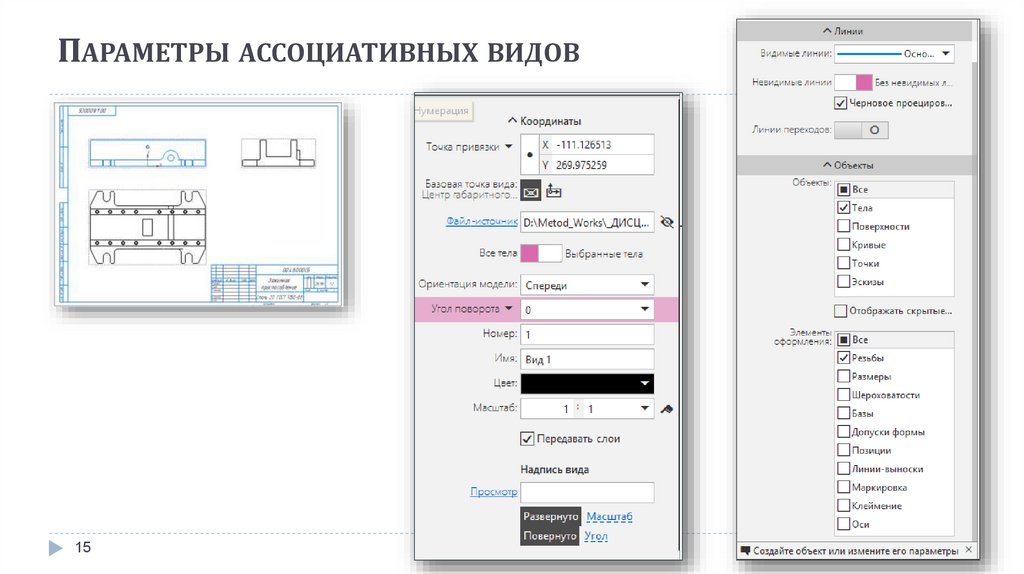

ПАРАМЕТРЫ АССОЦИАТИВНЫХ ВИДОВ15

15.

РАБОТА С ВИДАМИ16

16.

РАБОТА С ОБОЗНАЧЕНИЯМИ В АССОЦИАТИВНОМ ЧЕРТЕЖЕ17

17.

ПРОЕКТИРОВАНИЕ МОДЕЛЕЙ ДЕТАЛЕЙВ NX CAD

18

18.

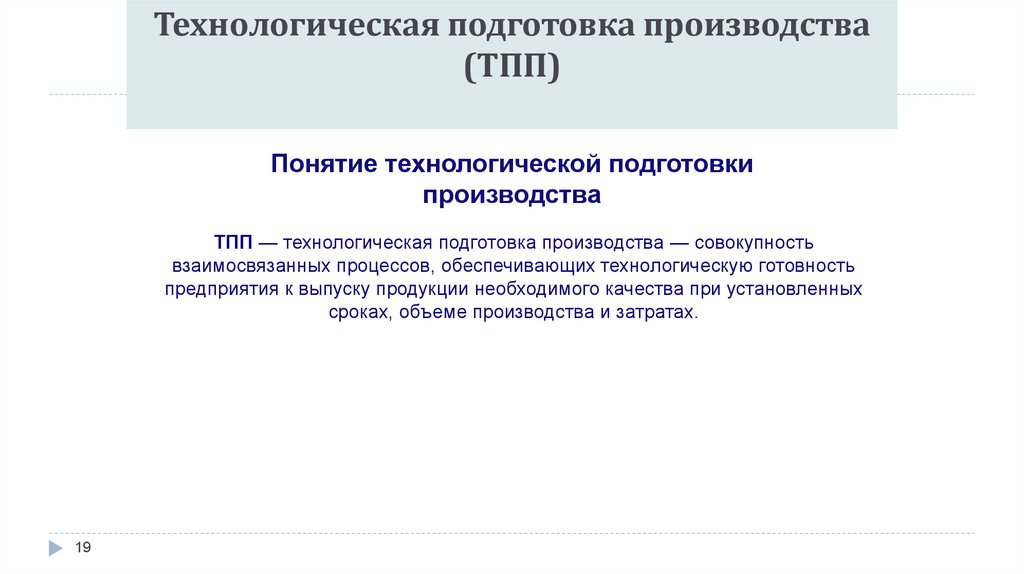

Технологическая подготовка производства(ТПП)

Понятие технологической подготовки

производства

ТПП — технологическая подготовка производства — совокупность

взаимосвязанных процессов, обеспечивающих технологическую готовность

предприятия к выпуску продукции необходимого качества при установленных

сроках, объеме производства и затратах.

19

19.

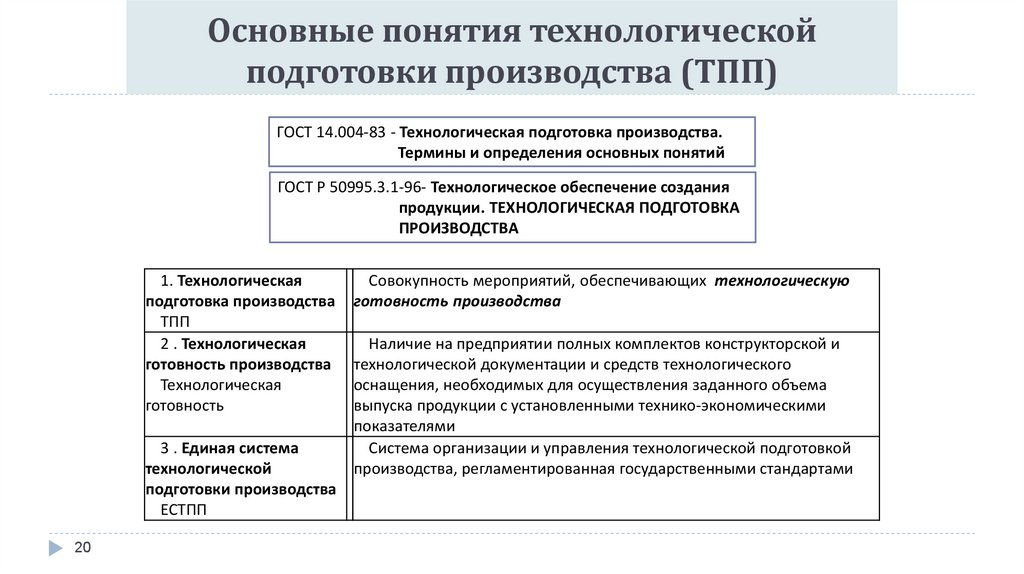

Основные понятия технологическойподготовки производства (ТПП)

ГОСТ 14.004-83 - Технологическая подготовка производства.

Термины и определения основных понятий

ГОСТ Р 50995.3.1-96- Технологическое обеспечение создания

продукции. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

ПРОИЗВОДСТВА

1. Технологическая

подготовка производства

ТПП

2 . Технологическая

готовность производства

Технологическая

готовность

3 . Единая система

технологической

подготовки производства

ЕСТПП

20

Совокупность мероприятий, обеспечивающих технологическую

готовность производства

Наличие на предприятии полных комплектов конструкторской и

технологической документации и средств технологического

оснащения, необходимых для осуществления заданного объема

выпуска продукции с установленными технико-экономическими

показателями

Система организации и управления технологической подготовкой

производства, регламентированная государственными стандартами

20.

Нормативные документы единой системытехнологической подготовки производства

В стандартах ЕС ТПП особое внимание уделено автоматизации технологической подготовки

производства

ЕС ТПП регламентируется следующими ГОСТами:

ГОСТ 14001-73 – общие положения ТПП

ГОСТ 14004-83 – термины и определения ТПП

ГОСТ 14201-83 – общие правила обеспечения технологичности

ГОСТ 14205-83 – технологичность, термины и определения

ГОСТ 14206-73 – технологический контроль конструкторской документации

ГОСТ 14301-83 – общие правила разработки технологических процессов

ГОСТ 14303-73 – правила разработки и применения типовых технологических процессов

ГОСТ 14312-74 – основные формы организации технологического процесса

ГОСТ 14323-84, ГОСТ 14324-84 - роботизация технологических процессов

ГОСТ 14401-73 – правила организации работ по автоматизации инженерно-технических задач

ГОСТ 14402-83, ГОСТ 14407-75, ГОСТ 14408-83, ГОСТ 14409-75, ГОСТ 14411-77, ГОСТ 14412-79, ГОСТ

14413-80, ГОСТ

14414-79, ГОСТ 14415-81, ГОСТ 14416-83, ГОСТ 14418-84, ГОСТ 14419-84 - автоматизированные системы

ТПП.

21

21.

Функции технологической подготовкипроизводства ТПП

В соответствии с решаемыми задачами

технологическая подготовка производства реализует

(группируется) следующие функции:

• обеспечение технологичности конструкции изделия,

• проектирование технологических процессов,

• проектирование и изготовление средств технологического

оснащения (технологической оснастки),

• подготовка заготовок и разработка управляющих программ

для оборудования.

• контроль и управление технологическими процессами

22

22.

Стадии (этапы) ТПП1) Технологический анализ рабочих чертежей и их контроль на

предмет технологичности конструкции деталей и сборочных

единиц;

2) Разработка прогрессивных технологических процессов;

3) Проектирование специальных инструментов, технологической

оснастки и оборудования для изготовления нового изделия;

4) Выполнение планировок цехов и производственных участков

с расстановкой оборудования согласно разработанным

технологическим маршрутам;

5) Проверка, отладка и внедрение технологических процессов;

6) Расчеты производственной мощности предприятия,

нормативов расхода материалов и энергоресурсов.

23

23.

ПО АТППCAM

Computer-aided manufacturing

CAPP

Computer-Aided Process Planning

СПРУТ-ТП - автоматизированное

SolidCAM – (компания SolidCAM Ltd)

проектирование и нормирование

технологических процессов для любых

типов производств

InventorCAM – (компания SolidCAM Ltd)

ADEM - автоматизированное

SprutCAM – (ЗАО «СПРУТ-Технология»)

проектирование в различных областях

машиностроения

PowerMill – (Компания Delcam (Кембридж))

T-FLEX - Компания "Топ Системы"

EdgeCAM – (Planit Holdings Plc (Британия))

САПР ТП ВЕРТИКАЛЬ - SDI Solution

24

24.

ПО АТППИнтегрированные системы АТПП

Siemens PLM Software

SDRC

РТS (США), ООО «ПТС»

CV

SIEMENS

Unigraphics

I-DIAS

DASSAULT SYSTÈMES

IBM

Pro/Engineer

CADDS 5

CATIA v4

CREO

САх - NX

САх - Pro/Engineer => Creo,

САх – CATIA

PDM - Teamcenter

Engineering,

PDM - WINDCHILL, Intralink

PDM - ENOVIA VPLM,

САM - Tecnomatix,

Solid Edge.

CAM - Creo Complete

Machining, Creo Prismatic and

Multi-surface Milling

ENOVIA MatrixOne,

ENOVIA SmarTeam,

САM - DELMIA,

САE - SIMULIA

25

25.

Основные требования к применяемым(внедряемым) комплексам КТПП

1. В комплексе должны быть задействованы САПР, занимающие лидирующие позиции

на рынке.

2. Системы комплекса должны быть взаимосвязаны, что позволяет постепенно

наращивать количество рабочих мест и объединять их в единый комплекс.

3. Комплекс должен иметь минимальную стоимость, при условии обеспечения всех

необходимых предприятию функций.

4. Возможность реализации параметризованных конструкций и методов параллельного

проектирования и производства, быстрой оценки затрат и сроков подготовки

производства.

5. Сохранение предыдущих затрат и накопленного опыта, возможность задействовать в

комплексе имеющиеся на предприятии компьютеры, чертежи, выполненные в других

системах, и отлаженные расчетные программы.

6. Обеспечение обучения, оперативных консультаций и документацией на русском

языке.

26

26.

Критерии выбора ПО дляавтоматизации КТПП

соответствие функциональных возможностей САПР этапам подготовки основного и

вспомогательного производства на конкретном предприятии;

1

4

27

2

возможность безбумажного обмена информацией между компонентами

комплекса САПР (в том числе от конструкторов к технологам) без потерь или

искажения данных;

3

невысокая стоимость комплекса и сохранение предыдущих затрат на

автоматизированное проектирование подобных изделий и на средства САПР, (то

есть максимальное использование возможностей САПР среднего и нижнего

уровня на персональных компьютерах, а также параметризация данных по

предыдущим проектам и восстановление объемных моделей);

простота внедрения и освоения комплекса (минимум типов систем и оборудования,

обучение и полная документация на русском языке).

27.

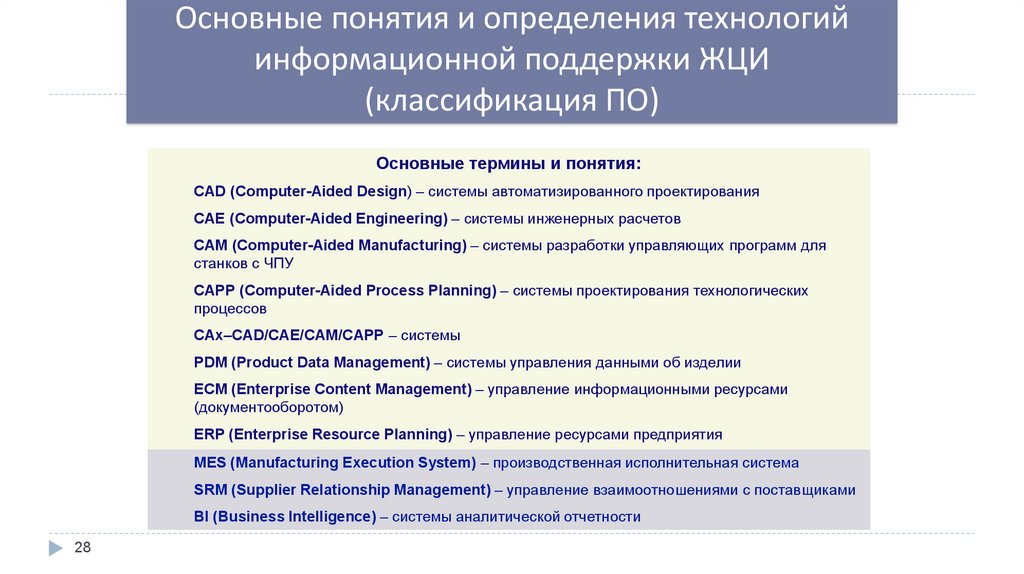

Основные понятия и определения технологийинформационной поддержки ЖЦИ

(классификация ПО)

Основные термины и понятия:

CAD (Computer-Aided Design) – системы автоматизированного проектирования

CAE (Computer-Aided Engineering) – системы инженерных расчетов

CAM (Computer-Aided Manufacturing) – системы разработки управляющих программ для

станков с ЧПУ

CAPP (Computer-Aided Process Planning) – системы проектирования технологических

процессов

CAx–CAD/CAE/CAM/CAPP – системы

PDM (Product Data Management) – системы управления данными об изделии

ECM (Enterprise Content Management) – управление информационными ресурсами

(документооборотом)

ERP (Enterprise Resource Planning) – управление ресурсами предприятия

MES (Manufacturing Execution System) – производственная исполнительная система

SRM (Supplier Relationship Management) – управление взаимоотношениями с поставщиками

BI (Business Intelligence) – системы аналитической отчетности

28

28.

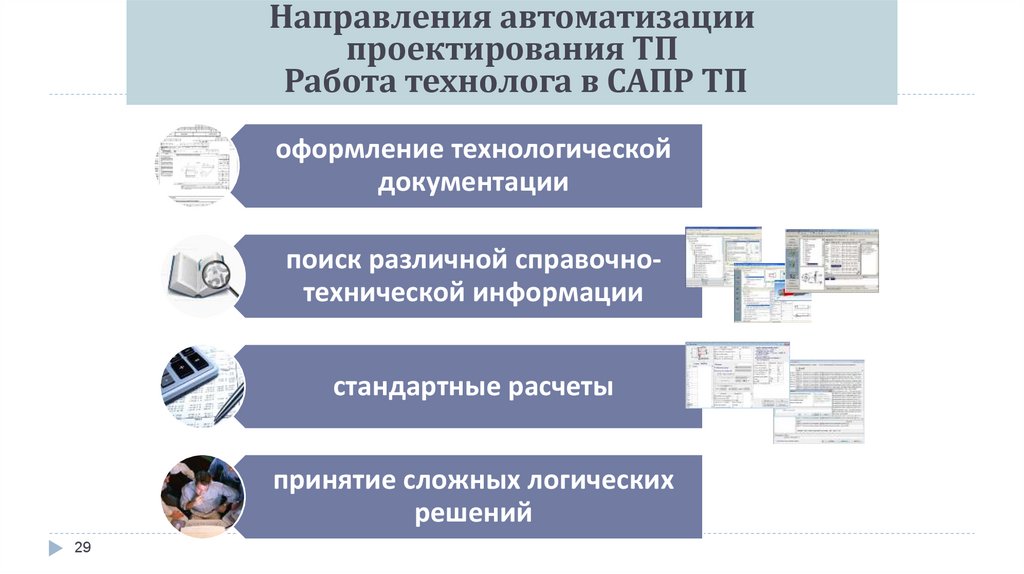

Направления автоматизациипроектирования ТП

Работа технолога в САПР ТП

оформление технологической

документации

поиск различной справочнотехнической информации

стандартные расчеты

принятие сложных логических

решений

29

29.

Организация структуры ТП в САПР.Уровни представления информации

Уровень 1:

Деталь,

Сборочная

единица

Уровень 2:

Операция

Уровень 3:

Переходы

Уровень 4:

Дополнительная

информация

30

30.

Организация структуры ТП в САПР.Уровни представления информации

Уровень 1:

Деталь,

Сборочная

единица

Уровень 2:

Операция

Таблица атрибутов ДСЕ: наименование и код

детали, марка материала, чистый вес,

габариты и др.;

Комментарии к технологическому процессу;

Данные по основному материалу детали;

Результаты расчетов по нормированию

заготовки…

Уровень 3:

Переходы

Уровень 4:

Дополнительная

информация

31

31.

Организация структуры ТП в САПР.Уровни представления информации

Уровень 1:

Деталь,

Сборочная

единица

Уровень 2:

Операция

Уровень 3:

Переходы

Операционный ТП;

Полный текст операции;

Таблица атрибутов операции: номер,

наименование и код операции, модель

станка, номер цеха и др.;

Перечень карт трудового нормирования

по укрупненным нормам времени, по

которым проводилось нормирование

операции;

Технологический эскиз

Уровень 4:

Дополнительная

информация

32

32.

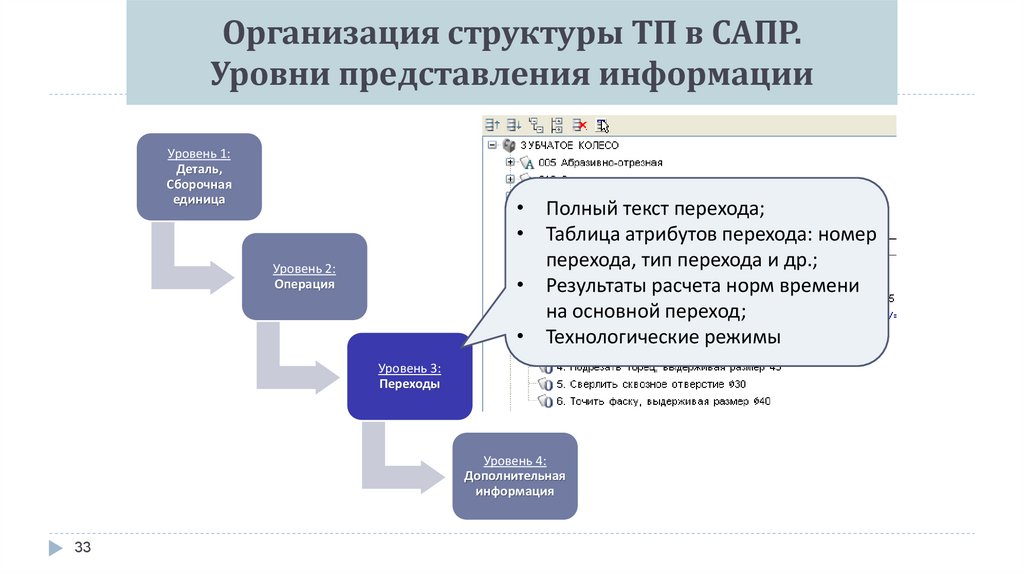

Организация структуры ТП в САПР.Уровни представления информации

Уровень 1:

Деталь,

Сборочная

единица

• Полный текст перехода;

• Таблица атрибутов перехода: номер

перехода, тип перехода и др.;

• Результаты расчета норм времени

на основной переход;

• Технологические режимы

Уровень 2:

Операция

Уровень 3:

Переходы

Уровень 4:

Дополнительная

информация

33

33.

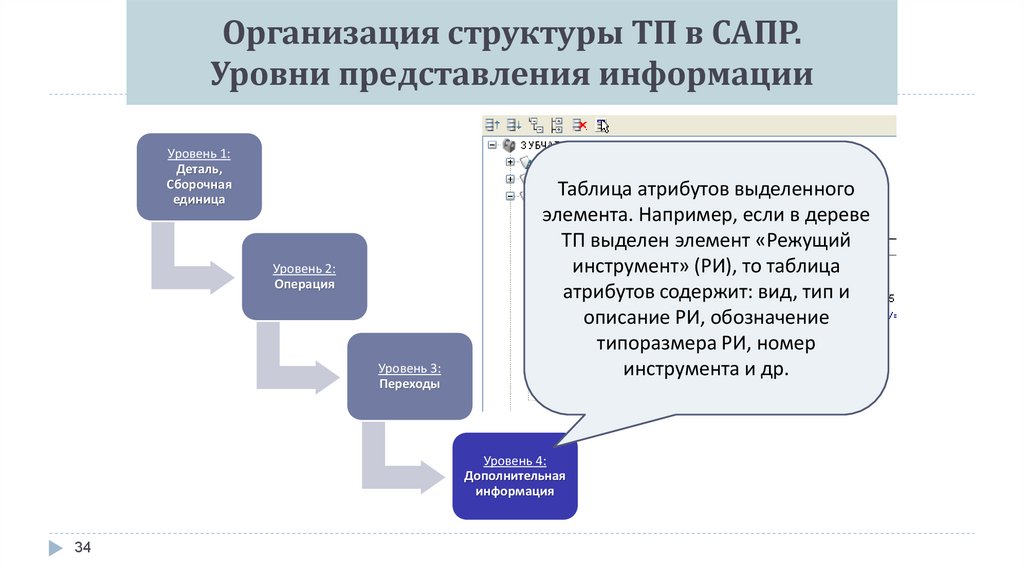

Организация структуры ТП в САПР.Уровни представления информации

Уровень 1:

Деталь,

Сборочная

единица

Уровень 2:

Операция

Уровень 3:

Переходы

Таблица атрибутов выделенного

элемента. Например, если в дереве

ТП выделен элемент «Режущий

инструмент» (РИ), то таблица

атрибутов содержит: вид, тип и

описание РИ, обозначение

типоразмера РИ, номер

инструмента и др.

Уровень 4:

Дополнительная

информация

34

34.

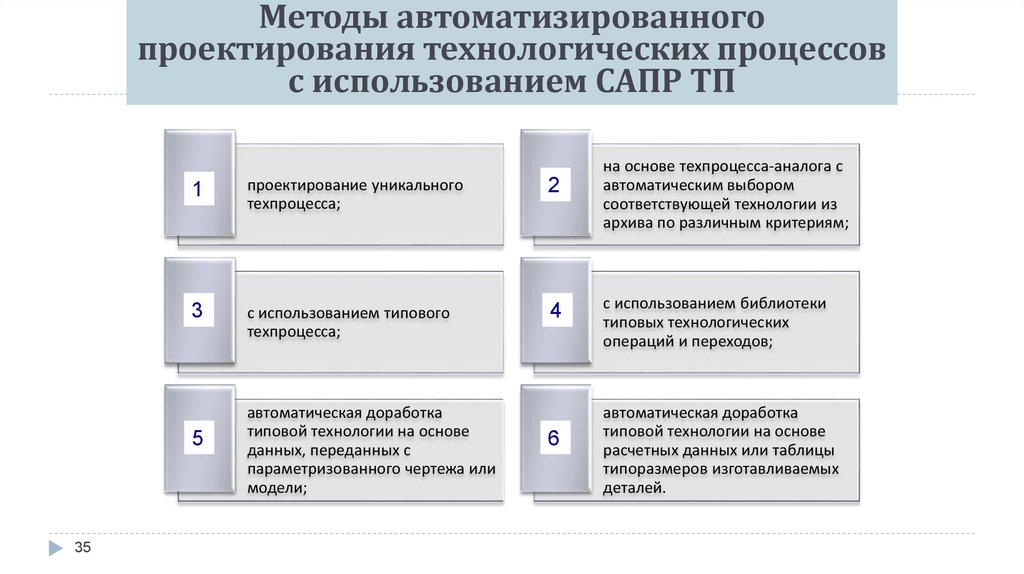

Методы автоматизированногопроектирования технологических процессов

с использованием САПР ТП

1

проектирование уникального

техпроцесса;

2

3

с использованием типового

техпроцесса;

4

5

35

автоматическая доработка

типовой технологии на основе

данных, переданных с

параметризованного чертежа или

модели;

6

на основе техпроцесса-аналога с

автоматическим выбором

соответствующей технологии из

архива по различным критериям;

с использованием библиотеки

типовых технологических

операций и переходов;

автоматическая доработка

типовой технологии на основе

расчетных данных или таблицы

типоразмеров изготавливаемых

деталей.

35.

Современные САПР ТП (CAPP)36

36.

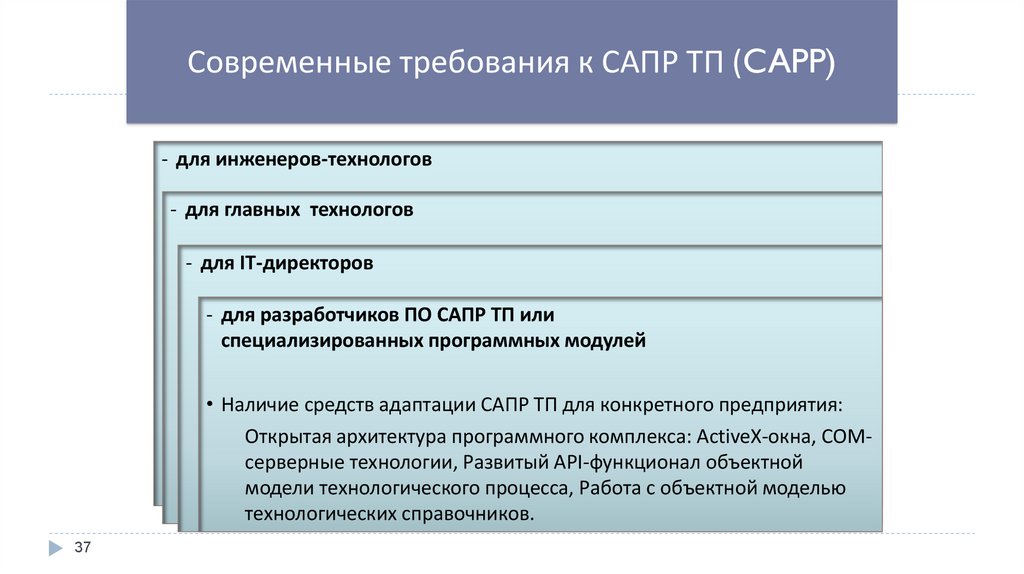

Современные требования к САПР ТП (CAPP)- для инженеров-технологов

- для главных технологов

• Наглядное представление конструкторской и технологической информации

(в окне одной программы).

- для IT-директоров

Возможность

хранения

технологических

процессов

как локально,

так и в

• Навигация

по тексту

технологии

с использованием

3D-модели

или чертежа.

средесвязь

любой

PDM-системы. и технологических данных.

Тесная

конструкторских

- для разработчиков ПО САПР ТП или

• Тесная интеграция

с PDM-,любых

ERP-, CAD-,

CAM- системами, возможность

• Возможность

использования

существующих

• Наличие

библиотек

часто повторяемых

технологических

решений.

специализированных

программных

модулей на предприятии

интеграции

справочников

и

баз

данных

САПР

ТП.

технологических баз данных.

• Автоматизированное проектирование техпроцессов с использованием

• Гибкостьмеханизмы

системы, развитые

средства

• Различные

быстрого

доступа администрирования.

к(КТЭ).

необходимой информации,

конструкторско-технологических

элементов

• Наличие

средств адаптации

САПР ТП для

конкретного предприятия:

проверка

и утверждение

ТП за считанные

минуты.

• Быстрый

поиск необходимой

информации,

автоматический

подбор данных

Открытая

архитектура

программного

комплекса:

ActiveX-окна,

СОМ•при

Возможность

накапливать

и

использовать

технологический

опыт

при

проектировании

ТП.

серверные

технологии,

Развитый API-функционал объектной

работе в системе.

• Автоматизированный

расчет временных

и материальных

затрат.моделью

модели технологического

процесса,

Работа с объектной

• Различные

варианты защиты

информации. Разграничение прав доступа.

технологических

справочников.

37

37.

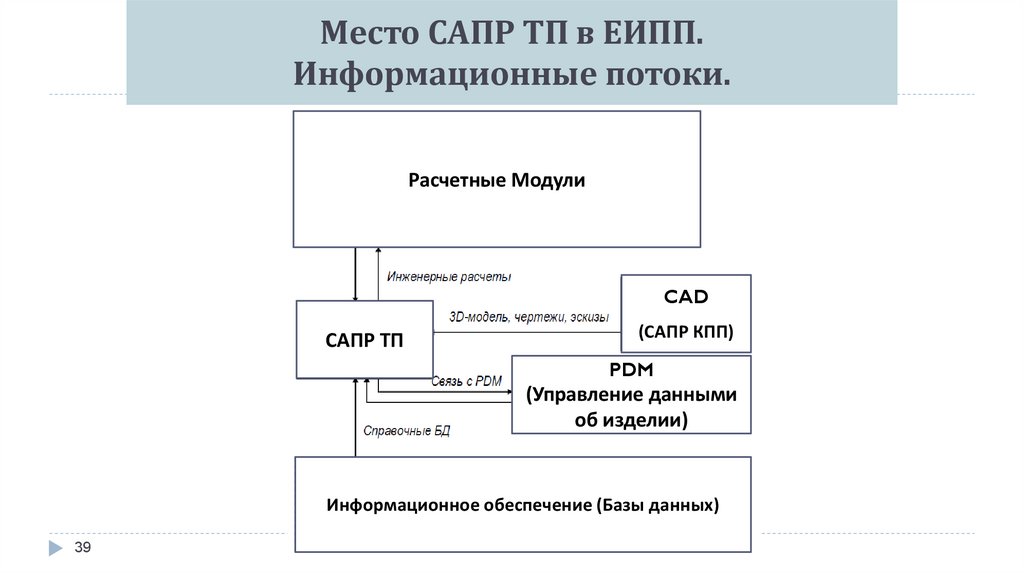

Место САПР ТП в ЕИПП.Информационные потоки.

Расчетные Модули

CAD

САПР ТП

(САПР КПП)

PDM

(Управление данными

об изделии)

Информационное обеспечение (Базы данных)

39

38.

Место САПР ТП в ЕИПП.Информационные потоки.

Стандартные изделия

40

39.

Информационное обеспечение САПР ТПБазы данных САПР ТП

— Фактографическая база данных

— Документальная база данных

41

40.

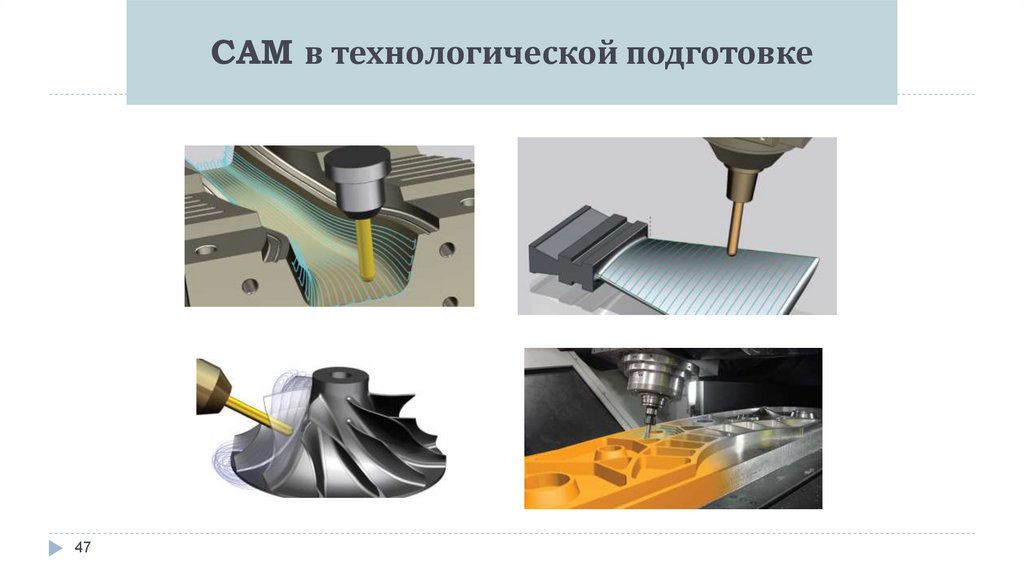

CAM в технологической подготовкеCAM (Computer-aided manufacturing) –

компьютерная поддержка изготовления

42

41.

CAM в технологической подготовкеCAM (Computer-aided manufacturing) –

компьютерная поддержка изготовления

Назначение систем:

Основные функции CAM-систем:

разработка технологических

процессов, синтез управляющих

программ для технологического

оборудования с ЧПУ, моделирование

процессов обработки, включая

построение траекторий

относительного движения

инструмента и заготовки в процессе

обработки, генерация

постпроцессоров для конкретных

типов оборудования с ЧПУ, расчет

норм времени обработки.

43

42.

CAM в технологической подготовкеCAM (Computer-aided manufacturing) –

компьютерная поддержка изготовления

Виды обработки:

44

2,5-координатная фрезерная обработка

3-координатная фрезерная обработка

Ротационная обработка

Многокоординатная индексная обработка

5-координатная непрерывная обработка

Токарная обработка

Токарно-фрезерная обработка

Обработка на мультизадачных станках

Электроэрозионная обработка

Резка

43.

CAM в технологической подготовкеКрупнейшими вендорами на рынке CAM являются компании:

Dassault Systemes,

Siemens PLM Software,

Delcam,

Planit Holdings,

PTC,

CNC Software,

СПРУТ-Технология

ADEM

НИП-Информатика

НТЦ ГеММа

45

система CATIA

система NX

система PowerMILL

система Edgecam

система Pro/ENGINEER

система Mastercam

система SprutCAM

система ADEM

система Техтран

система ГеММа-3D

44.

CAM в технологической подготовкеОбработка деталей сложной формы

46

45.

CAM в технологической подготовке47

46.

CAM в технологической подготовкеЭтапы разработки управляющих программ (на примере NX CAM)

НАСТРОЙКА

ПРОГРАММИРОВАНИЕ

ВЫВОД

48

47.

CAM в технологической подготовкеЭтапы разработки управляющих программ (на примере NX CAM)

Выбор окружения обработки (инициализация)

Анализ геометрии

НАСТРОЙКА

Подготовка модели к производству

Создание/редактирование родительских групп

Создание/редактирование операций

программа

ПРОГРАММИРОВАНИЕ

инструмент

геометрия

метод

Генерирование траектории

Проверка траектории

ВЫВОД

49

Постпроцессирование, Цеховая документация

48.

CAM в технологической подготовкеПОСТОБРАБОТКА

Постпроцессор (postprocessor (pps)) - это приложение к CAM-программе (программный

модуль), предназначенный для преобразования траектории обработки, в G-код

(управляющую программу) для определенной системы управления (стойки) конкретного

станка с ЧПУ.

Постпроцессор преобразует

универсальные внутренние данные о

траектории инструмента в формат,

совместимый с заданной комбинацией

станка/системы ЧПУ. Для вывода на

постпроцессор нужно иметь

траекторию инструмента и

постпроцессор.

Постпроцессоры бывают нескольких типов

Внешний постпроцессор

50

Встроенный постпроцессор

49.

CAM в технологической подготовкеПОСТОБРАБОТКА

Системы (стойки) ЧПУ (2009):

Fagor Automation — 8037, 8055, 8060, 8065,

8070;

Fanuc — 0i-MD, 0i-TD, 0i-PD, 0i Mate-MD, 0i

Mate-TD, 30i-MODEL B.

Fidis — nC 12R, nC 15, C10, C20, C40;

Heidenhain — TNC 128, TNC 320, TNC 620,

TNC 640, MANUALpus 620, CNC PILOT 640;

Mitsubishi Electric — C70, M70V, M700V;

Bosch Rexroth — IndraMotion MTX micro,

IndraMotion MTX standard, IndraMotion MTX

performance, IndraMotion MTX advanced;

Siemens — Sinumerik 802D, 808D, 810D,

840D.

51

50.

CAM - Фрезерная обработкаЗадание геометрии (виды геометрических объектов)

52

51.

CAM – Виды обработкиmill_planar — 2,5 осевое фрезерование плоской поверхности (плоского контура)

mill_contour — 3 осевое фрезерование любого типа поверхности с неизменной

осью инструмента

mill_multi-axis — 4 и 5 осевое фрезерование с переменным наклоном

инструмента по 1 или 2 осям

drill — обработка отверстий (сверление, зенкование, нарезание резьбы)

hole_making — расширенная обработка отверстий (растачивание расточными

головками, фрезерование отверстий)

turning — токарная обработка, включая все возможные операции на токарных

станках.

wire_edm — проволочная эрозионная обработка.

53

52.

CAM - Фрезерная обработкаТипы операций mill_contour

1 2 3 4

54

53.

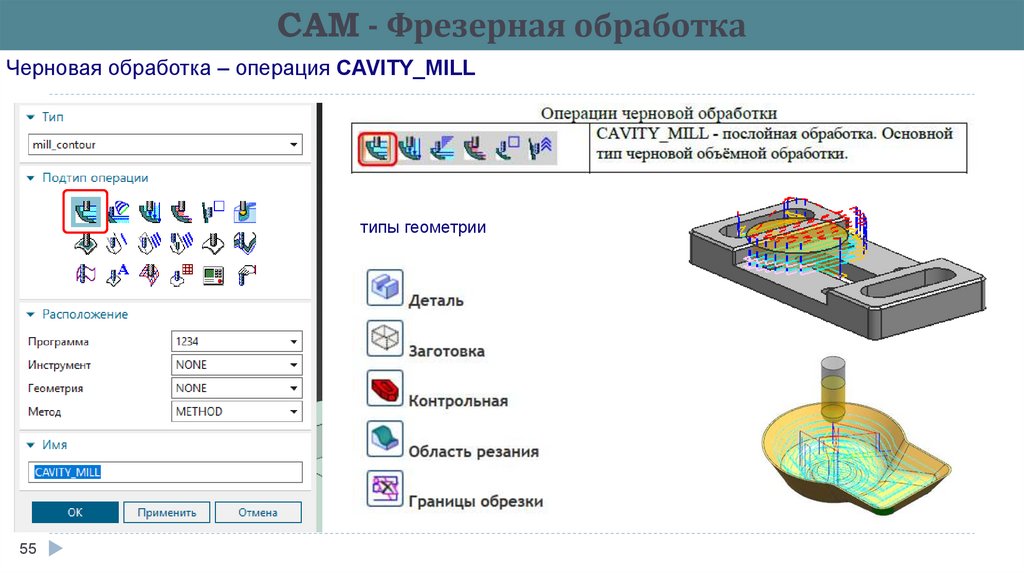

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL

типы геометрии

55

54.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL

1

4

2

3

5

6

7

8

56

55.

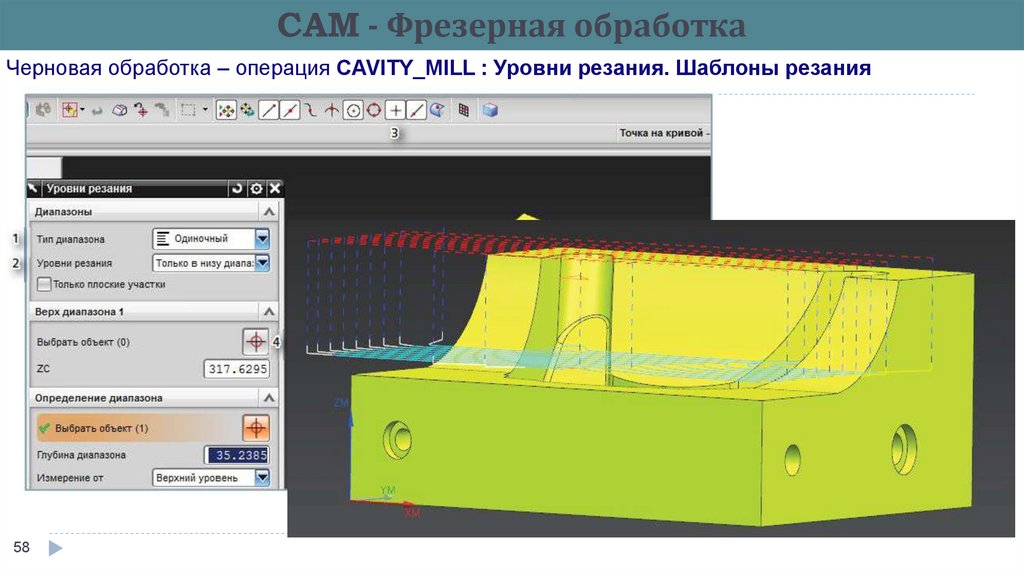

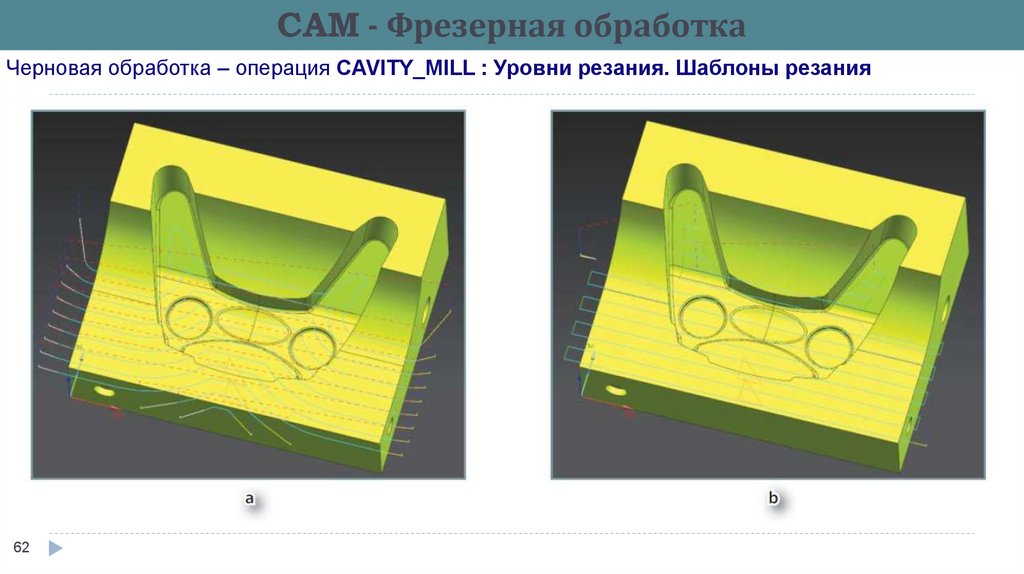

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

5

57

56.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

58

57.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

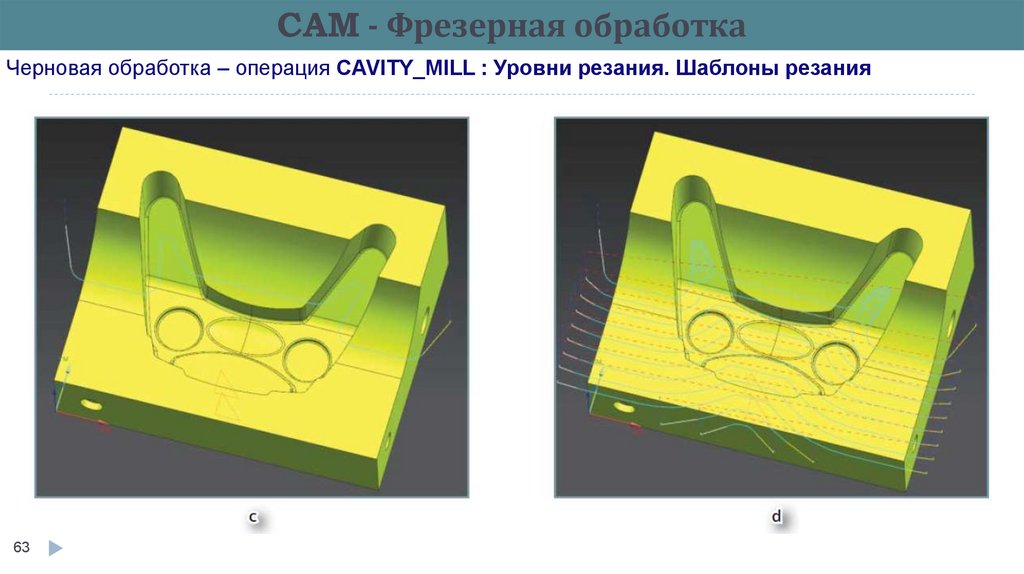

59

58.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

60

59.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

61

60.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

62

61.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

63

62.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL : Уровни резания. Шаблоны резания

64

63.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Параметры резания - Стратегия

6

65

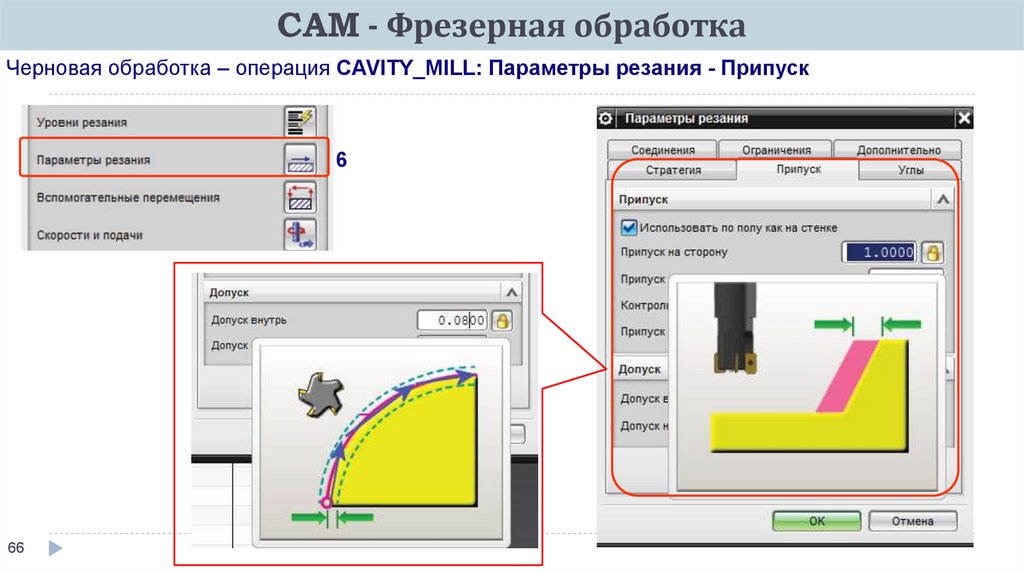

64.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Параметры резания - Припуск

6

66

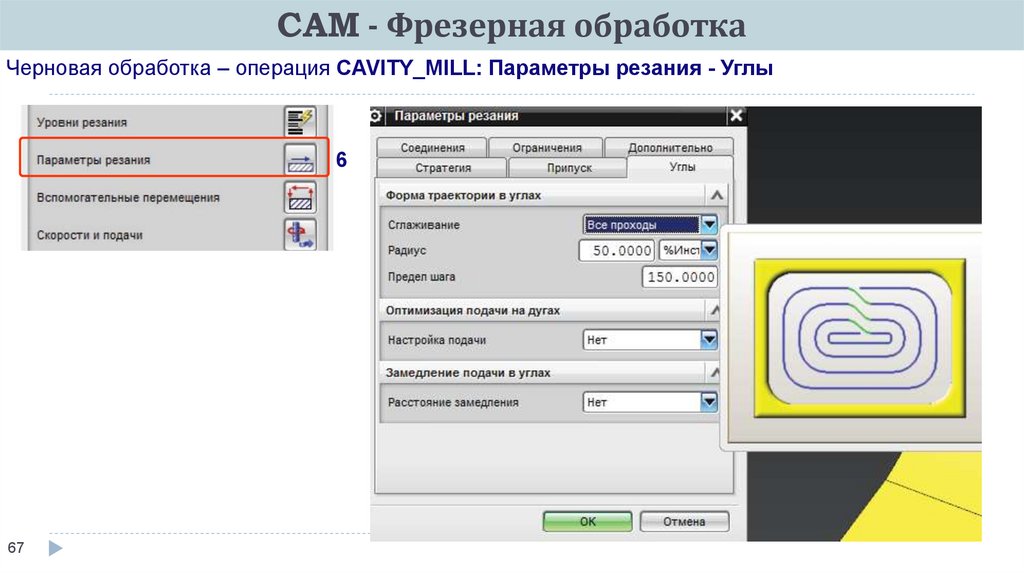

65.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Параметры резания - Углы

6

67

66.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Параметры резания - Ограничения

6

68

67.

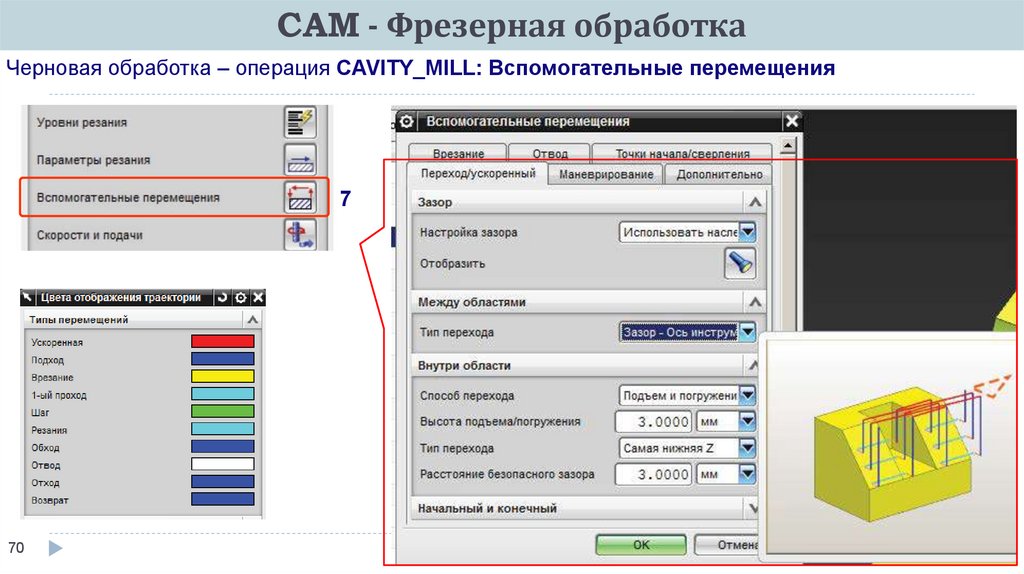

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Вспомогательные перемещения

7

69

68.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Вспомогательные перемещения

7

70

69.

CAM - Фрезерная обработкаЧерновая обработка – операция CAVITY_MILL: Вспомогательные перемещения

8

71

70.

CAM - Фрезерная обработкаПлоское фрезерование

типы геометрии

72

71.

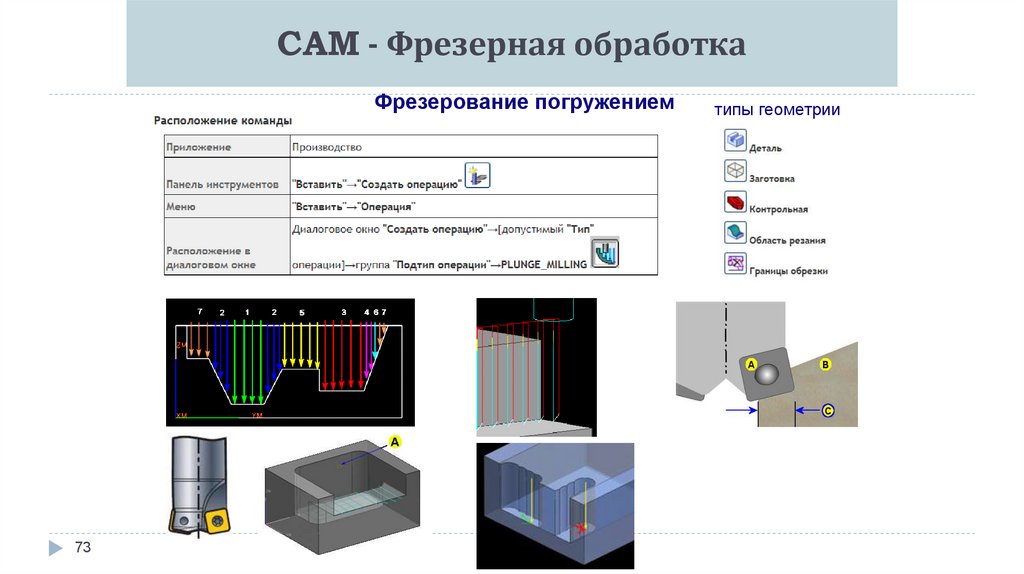

CAM - Фрезерная обработкаФрезерование погружением

73

типы геометрии

72.

CAM - Фрезерная обработкаФрезерование по уровням

74

типы геометрии

73.

CAM - Фрезерная обработкаФрезерование граней

75

типы геометрии

74.

CAM - Фрезерная обработкаФрезерование граней

Распознавание припуска на стенке и геометрии стенок

76

75.

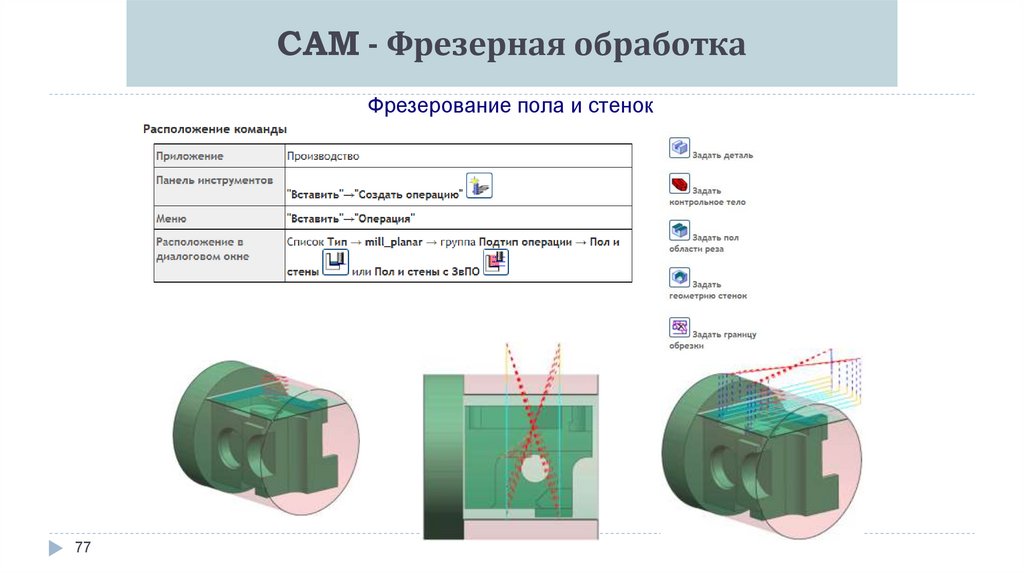

CAM - Фрезерная обработкаФрезерование пола и стенок

77

76.

CAM - Фрезерная обработкаФрезерный инструмент

78

77.

Контроль деталей настанках с ЧПУ и КИМ

79

78.

CAM/CAI (Computer-aided inspection) в ТППЭтапы выполнения контроля в ТПП

80

измерение и установка заготовки с заданным

ориентированием ее относительно осей станка (привязка

заготовки)

измерение и установка инструмента в рабочий орган

станка, а также его привязка

предварительная обработка детали

промежуточный контроль состояния и размеров

инструмента

промежуточный контроль размеров детали

ввод корректив по результатам промежуточного контроля

окончательная обработка с учетом корректив

измерение размеров готовой детали с выводом о ее

соответствии требованиям чертежа

79.

CAM/CAI (Computer-aided inspection)в ТППТипы систем контроля на станке

Система измерения и контроля

инструмента (Сontrol and tool setting)

81

Система измерения и контроля детали

(Touch Probes)

80.

CAM/CAI (Computer-aided inspection)в ТППСистема измерения и контроля инструмента

• Наладка инструмента

• и Обнаружение неисправного инструмента

Наладка инструмента

Неподвижный или вращающийся инструмент подводится к щупу датчика и касается его

наконечника:

• Наладка по длине неподвижного инструмента (метчики, сверла и т.п.)

• Наладка по длине вращающихся торцевых фрез и другого крупногабаритного режущего

инструмента

• Наладка вращающегося инструмента (шпоночные фрезы, расточные оправки и т.п.) по

диаметру

Контроль инструмента

Контроль длины и диаметра режущего инструмента перед началом обработки, для того

чтобы исключить ошибки при выборе инструмента.

Определение поломки инструмента

Быстрая проверка режущего инструмента на предмет поломки (изменения длины) после

окончания обработки.

82

81.

CAM/CAI (Computer-aided inspection)в ТППСистема измерения и контроля детали

• Установка заготовки

• и Контроль детали в процессе ее изготовления

Привязка к системе координат станка

• идентификации заготовок при использовании гибких производственных систем

• определения положения заготовки, а также обнаружения ее неправильной загрузки с целью

исключения брака.

• распределения припусков на обработку с тем, чтобы быстро и безопасно подвести режущий

инструмент к заготовке.

Контроль первой детали

При изготовлении партии одинаковых изделий контроль первой детали непосредственно на

станке позволяет:

• снизить время простоя станка, связанное с ожиданием результатов проверки на дополнительном

устройстве вне станка.

• производить автоматическую коррекцию любых ошибок.

Контроль внутри технологического процесса

Измерение параметров деталей после предварительной обработки с тем, чтобы:

• обеспечить необходимую точность финишной обработки.

• выявить ошибки, прежде чем они приведут к появлению бракованного изделия.

Периодичность измерений определяется стоимостью изготавливаемой детали и степенью

уверенности в неизменности характеристик станка на протяжении всего процесса обработки.

Проверять основные параметры изделия в процессе автоматической обработки обычно

приходится при изготовлении дорогостоящих деталей.

Окончательный контроль

Контроль детали на соответствие заданным допускам по окончании обработки позволяет:

• убедиться в том, что изготовленное изделие соответствует заданным техническим требованиям.

• получать размеры обработанных изделий для статистического мониторинга процесса обработки.

83

82.

CAM система - контрольФУНКЦИИ. ВОЗМОЖНОСТИ

•Позволяет добавить в УП команды управления

измерительным щупом

•Поддерживает циклы для калибровки и измерения

•Визуализация и симуляция движений щупа с

контролем столкновений

Возможные области применения:

•Присутствие детали

•Идентификация детали

•Установка нулевой точки

•Измерение детали, изменение величины коррекции

инструмента

•Адаптивная обработка

•Контроль инструмента

84

83.

CAM системы - контрольИЗМЕРИТЕЛЬНЫЕ ЦИКЛЫ. ПРИМЕРЫ

Цикл поиска центра прямоугольника XY

для базирования детали

Компенсация положения заготовки

Определение линейных и угловых размеров

Межоперационный

контроль изделия

85

84.

CAM системы - контрольИзмерение наружного

диаметра

ИЗМЕРИТЕЛЬНЫЕ ЦИКЛЫ. ПРИМЕРЫ

Измерение внутреннего

диаметра по трем точкам

Измерение ширины паза в

направлении одной оси

Примеры стандартных измерительных циклов

86

85.

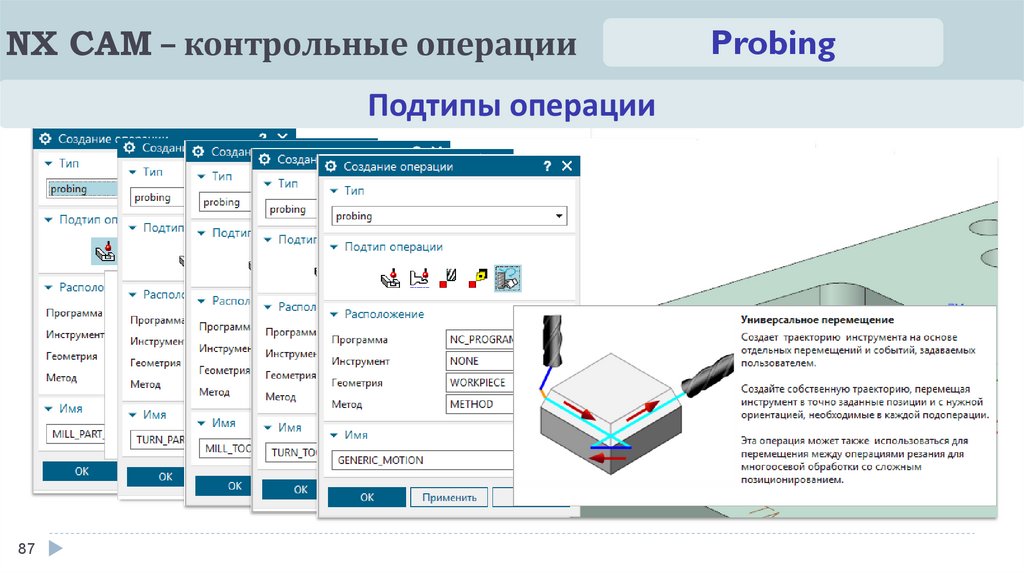

NX CAM – контрольные операцииПодтипы операции

87

Probing

86.

NX CAM – контрольные операцииПодтипы операции

88

Probing

87.

NX CAM – контрольные операцииИзмерение цилиндра

89

Probing

88.

CAI –системы (Computer-aided inspection)ВОЗМОЖНОСТИ СИСТЕМ (ТРЕБОВАНИЯ)

•Программирование

непосредственно по

конструкторским и технологическим

требованиям (CAD модель и PMI)

•Импорт 3D геометрии через

различные трансляторы

•Программирование с учетом

особенностей КИМ (в контексте

сборки)

•Использование широкого ряда

элементов контроля и типов

допусков

•Автоматическое обновление

программ за счет ассоциативности

90

PMI (Product and Manufacturing Information) - информации об изделии и производстве

89.

Автоматизированной контрольна станках с ЧПУ

CAI-система PowerNSPECT OMV

компании Delcam

www.powerinspect.com

CAI-системы Inspection Plus, MODUS

компании Renishaw

http://renishaw.ru

NX CMM Inspection Programming

91

90.

CAI в технологической подготовкеКОНТРОЛЬ

Видео «контроль»

Измерения на станке с ЧПУ,

оснащенном измерительной головкой

Машина с ЧПУ для проведения контроля

геометрических размеров деталей вне станка на

примере Renishaw Equator (КИМ)

Видео «контроль»

Видео «контроль»

ещё Современные технологии измерений

Видео «контроль»

92

Видео «контроль»

91.

PDM системы как основа PLMЖизненный цикл

продукта – это

совокупность процессов,

выполняемых от момента

выявления потребностей

общества в

определенной продукции

до момента

удовлетворения этих

потребностей и

утилизации продукта.

•Маркетинговые исследования

•Проектирование

•Испытания

•Планирование и технологическая проработка процессов изготовления

•Закупка материалов и комплектующих изделий

•Изготовление

•Приёмка

•Упаковка и хранение

•Продажа и распределение

•Монтаж и наладка

•Использование по назначению

•Техническое обслуживание и ремонт

•Послепродажная техническая поддержка (послепродажное обслуживание)

•Утилизация и (или) переработка

Основная идея заключается в создании электронного описания и сопровождения изделия на всех этапах

его жизненного цикла. Электронное описание должно соответствовать принятым отечественным и

международным стандартам в данной предметной области. Это технология информационного

сопровождения создания изделия.

93

92.

PDM системы как основа PLM94

93.

Основные понятия и определения технологий поддержки иуправления ЖЦИ

PLM (Product Lifecycle Management - управление жизненным циклом изделия) Стратегия развития промышленного бизнеса, основанная на объединении в едином информационном

пространстве методов и средств поддержки коллективного процесса разработки, управления, передачи и

использования информации об изделии на всех этапах его жизненного цикла в рамках расширенного

предприятия, реализованного путем интеграции исполнителей, процессов и информации.

В отличие от термина CALS/ИПИ, который стандартом определяется исключительно как методология, аббревиатура PLM используется

производителями САПР и для обозначения методики (это так называемое расширенное определение PLM), и для обозначения конкретной

автоматизированной системы, разработанной для определенного предприятия.

PDM-система (англ. Product Data Management — система управления данными об изделии) —

это организационно-техническая система, обеспечивающая управление всей информацией об

изделии. При этом в качестве изделий могут рассматриваться различные сложные

технические объекты (корабли и автомобили, самолёты и ракеты, компьютерные сети и др.).

PDM-систему часто рассматривают как часть PLM-системы.

95

94.

PDM системы в КТППУправление данными продукта. PLM технологии

CAD1

CAD2

СAE

PDM

(Customer Relationship Management Управление отношениями с

клиентами)

CAM

CRM

ERP

SCM

SCM (Supply Chain Management) управление цепочками поставок

(управление запасами)

96

ERP (Enterprise Resource Planning Управление ресурсами предприятия)

Цифровые макеты (Digital Mock-Up - DMU)

95.

PDM системы в КТППВ PDM-системах обобщены такие технологии, как:

• управление инженерными данными (engineering data management — EDM);

• управление информацией об изделии (product information management — PIM);

• управление техническими данными (technical data management — TDM);

• управление технической информацией (technical information management — TIM);

• управление изображениями и манипулирование информацией, всесторонне определяющей

конкретное изделие;

Базовые функциональные возможности PDM-систем охватывают следующие основные

направления:

• управление хранением данных и документами;

• управление потоками работ и процессами;

• управление структурой продукта;

• автоматизация генерации выборок и отчетов;

• механизм авторизации.

97

96.

PDM системы. ФункииФункциональная структура PDM систем

PIM

В PDM-системах объединены сразу несколько

технологий:

EDM (engineering data management) — управление

инженерными данными;

PIM (product information management) — управление

информацией об изделии;

EDM

PDM

TDM (technical data management) — управление

техническими данными;

TIM (technical information management) — управление

технической информацией;

98

TIM

TDM

97.

Цели внедрения PDM системУменьшение себестоимости разрабатываемой продукции;

Сокращение времени выхода на рынок новых изделий;

Эти цели достигаются при внедрении PDM за счет:

• Снижение непроизводственных затрат конструкторов и технологов при подготовке КТД

• Уменьшение стоимости разработки за счет повышение доли заимствованных деталей и узлов

• Упорядочивание (архив) КТД

• Ускорение процесса разработки изделий

• Повышение управляемости и прозрачности работы конструкторских и технологических подразделений

• Формализация процесса разработки КТД

• Организация совместной работы распределенных коллективов

99

98.

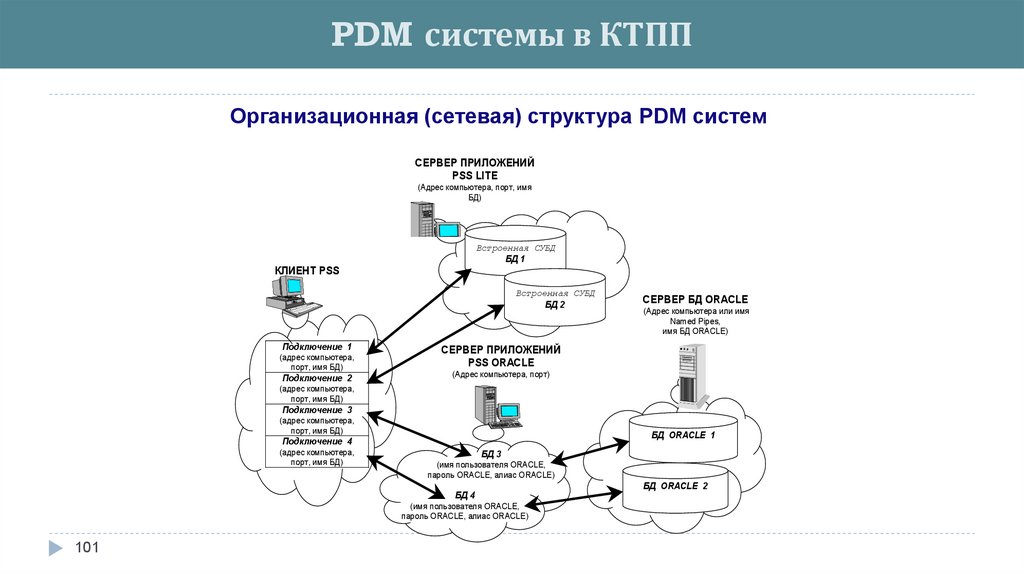

PDM системы в КТППОрганизационная (сетевая) структура PDM систем

100

99.

PDM системы в КТППОрганизационная (сетевая) структура PDM систем

СЕРВЕР ПРИЛОЖЕНИЙ

PSS LITE

(Адрес компьютера, порт, имя

БД)

Встроенная СУБД

БД 1

КЛИЕНТ PSS

Встроенная СУБД

БД 2

Подключение 1

(адрес компьютера,

порт, имя БД)

Подключение 2

СЕРВЕР БД ORACLE

(Адрес компьютера или имя

Named Pipes,

имя БД ORACLE)

СЕРВЕР ПРИЛОЖЕНИЙ

PSS ORACLE

(Адрес компьютера, порт)

(адрес компьютера,

порт, имя БД)

Подключение 3

(адрес компьютера,

порт, имя БД)

БД ORACLE 1

Подключение 4

(адрес компьютера,

порт, имя БД)

БД 3

(имя пользователя ORACLE,

пароль ORACLE, алиас ORACLE)

БД 4

(имя пользователя ORACLE,

пароль ORACLE, алиас ORACLE)

101

БД ORACLE 2

100.

PDM системы в КТПП.Схема работы современного инженера

1.

2.

3.

4.

5.

6.

Создание проекта в базе данных PDM-системы.

Построение твердотельной геометрической модели

детали с помощью CAD- системы.

Расчет ее в CAE-системе (с возможным последующим

изменением конструкции детали в CAD-системе).

Передача сконструированной детали в ТП

Разработка технологических процессов (сборочные

операции, операции изготовления изделий, разработка

программы для станков с ЧПУ) в CAPP и CAM-систему

для организации.

Внедрение технологических процессов в производство.

Изготовление.

102

101.

PDM системы в КТПП103

102.

PDM системы в КТППPLM — Product Lifecycle Management

104

software

software