Similar presentations:

Cals-технологии в САПР

1. САПР ТП

1.2.

3.

4.

Cals-технологии в САПР

ЕИП

Системный подход к проектированию ТП

Типовая последовательность проектирования ТП

2.

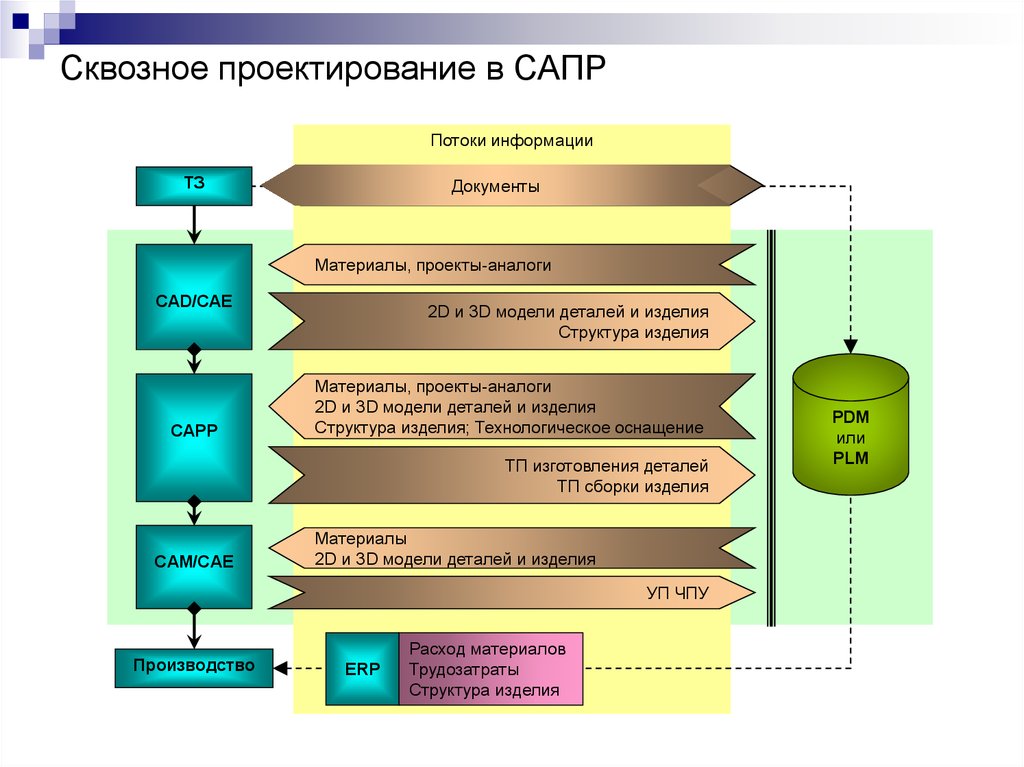

Сквозное проектирование в САПРПотоки информации

ТЗ

Документы

Документы

Материалы, проекты-аналоги

CAD/CAE

CAPP

2D и 3D модели деталей и изделия

Структура изделия

Материалы, проекты-аналоги

2D и 3D модели деталей и изделия

Структура изделия; Технологическое оснащение

ТП изготовления деталей

ТП сборки изделия

CAM/CAE

Материалы

2D и 3D модели деталей и изделия

УП ЧПУ

Производство

ERP

Расход материалов

Трудозатраты

Структура изделия

PDM

или

PLM

3.

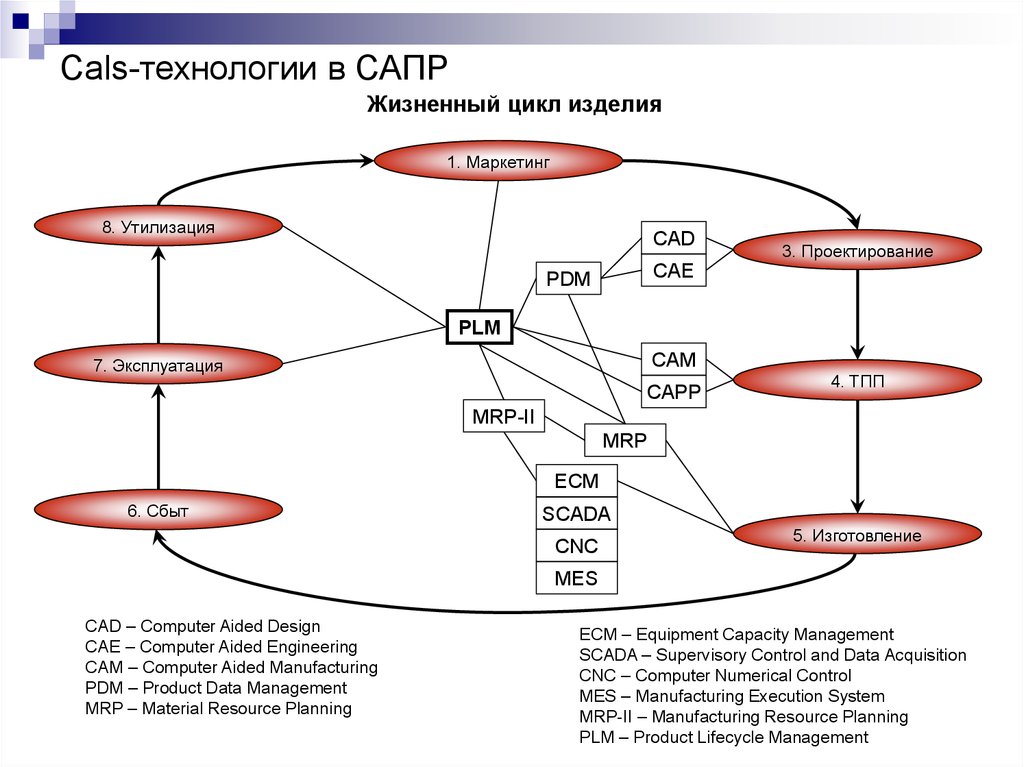

Cals-технологии в САПРЖизненный цикл изделия

1. Маркетинг

8. Утилизация

CAD

3. Проектирование

CAE

PDM

PLM

CAM

7. Эксплуатация

CAPP

4. ТПП

MRP-II

MRP

ECM

6. Сбыт

SCADA

CNC

5. Изготовление

MES

CAD – Computer Aided Design

CAE – Computer Aided Engineering

CAM – Computer Aided Manufacturing

PDM – Product Data Management

MRP – Material Resource Planning

ECM – Equipment Capacity Management

SCADA – Supervisory Control and Data Acquisition

CNC – Computer Numerical Control

MES – Manufacturing Execution System

MRP-II – Manufacturing Resource Planning

PLM – Product Lifecycle Management

4.

Cals-технологии в САПРCALS - Continuous Acquisition and Life cycle Support

1985 г, министерство обороны США

Цели использования CALS-технологий:

сокращение затрат (10-30%) и трудоемкости (40-60%) процессов технической подготовки и

освоения производства новых изделий;

сокращение сроков вывода (25-75%) на рынок новых конкурентоспособных изделий;

сокращение брака (20-70%) и затрат, связанных с внесением изменений в конструкцию;

увеличение объемов продаж изделий, снабженных электронной технической документацией (в

частности, эксплуатационной), составленной в соответствии с требованиями международных

стандартов;

сокращение затрат на эксплуатацию (<30%), обслуживание и ремонт изделий ("затрат на

владение").

Основные принципы при реализации целей:

•информационная поддержка всех этапов ЖЦИ;

•единство преставления и интерпретации данных в процессах информационного обмена между

АС и их подсистемами;

•доступность информации для всех участников ЖЦИ в любое время и в любом месте;

•унификация и стандартизация средств взаимодействия АС и их подсистем;

•Поддержка процедур совещенного (параллельного) проектирования систем.

5.

Cals-технологии в САПРCals-стандарты

Функциональные

Технические

Информационные

ISO 10303

STEP (STandart for

Exchange of Product

model data)

XML (eXtensible

Markup Languae)

технология –

этапы ЖЦ –

описание свойств –

изделий

механообработка и

электроника;

этап проектирования;

геометрия

(форма и размеры)

Язык Express;

Стандартные решения – структура

физического ASCII-файла для хранения

модели;

Базовые информационные модели – готовые

Express схемы для различных прикладных

областей.

ISO-10303-21;

HEADER;

FILE_DESCRIPTION((),'2;1');

FILE_NAME('model_1','2006-02-26T15:27:12',('ANONYMOUS USER'),('ANONYMOUS ORGANISATION'),

'EXPRESS Data Manager version 20050406',$,$);

FILE_SCHEMA(('DETAIL'));

ENDSEC;

DATA;

#1= POINT(0.,0.);

#2= POINT(30.,0.);

#3= POINT(0.,16.);

#4= POINT(30.,16.);

#5= POINT(18.,9.);

#6= LINE(#1,#2);

#7= LINE(#1,#3);

#8= LINE(#2,#4);

#9= LINE(#3,#4);

#10= CYCLE(#5,5.);

ENDSEC;

END-ISO-10303-21;

6.

ЕИПЕИП (IMS)

ERP

MRP II

CAD/CAM/CAE

MRP

План

продаж

BOM

PLM

(PDM)

Остатки

материалов

Планирование

материалов

CNC

ECM

MES

BOM – Bill of Material

FIM – Financial Management

HRM – Human Resource Management

SCADA

FIM

HRM

CRM

SCM

CRM – Customer Relationship Management

SCM – Supply Chain Management

ERP – Enterprise Resource Planning

IMS – Information Management System

7.

Системный подход процессу проектирования ТПФункция системного объекта (процесса):

Q={S, F, Z, H},

S – структура объекта; F – функция частей и всего объекта;

Z – свойства частей и их взаимодействия; H – связь с внешней средой.

Принципы системного проектирования:

1. Использование системного подхода:

а) S={V, C} - структура технологического процесса: V={v1,v2,…,vn}; C={c1,c2,…,cn}

б) процесс проектирования ТП структурирован

в) рациональное разбиение процесса проектирования на части

г) оптимальное проектирование

2. рационального сочетания традиционных (иногда «ручных») методов

проектирования и достижений теории множеств, теории графов, теории оптимизации

и других современных системных наук, ориентированных на использование ЭВМ

8.

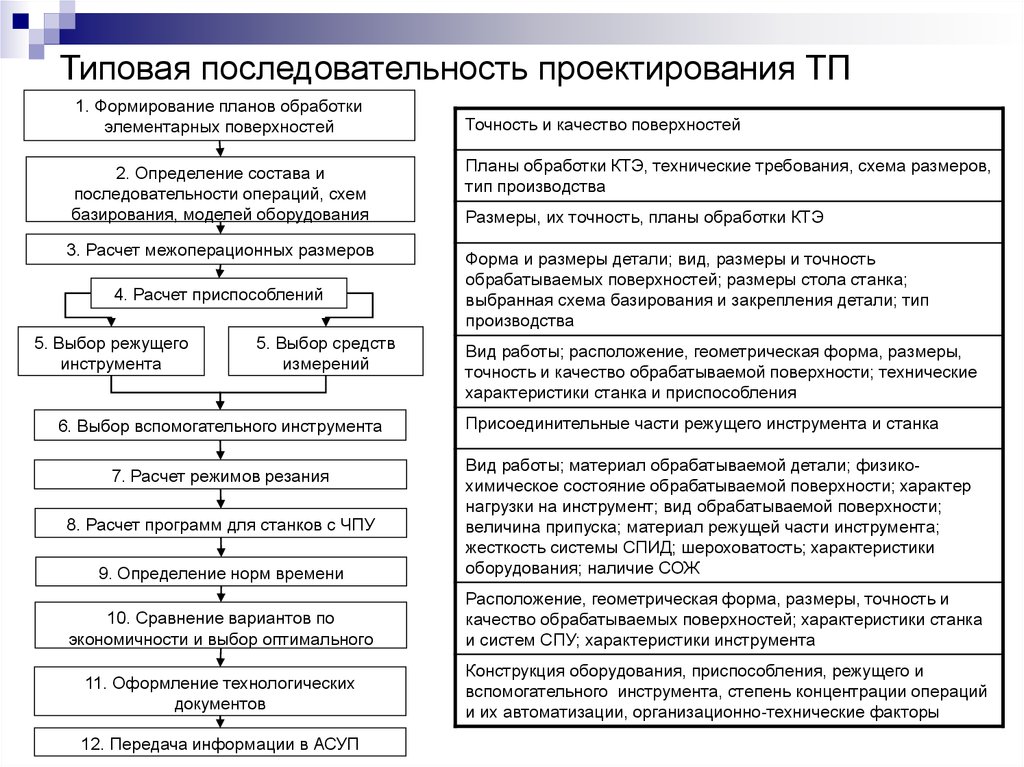

Типовая последовательность проектирования ТП1. Формирование планов обработки

элементарных поверхностей

2. Определение состава и

последовательности операций, схем

базирования, моделей оборудования

3. Расчет межоперационных размеров

4. Расчет приспособлений

5. Выбор режущего

инструмента

5. Выбор средств

измерений

6. Выбор вспомогательного инструмента

7. Расчет режимов резания

8. Расчет программ для станков с ЧПУ

9. Определение норм времени

Точность и качество поверхностей

Планы обработки КТЭ, технические требования, схема размеров,

тип производства

Размеры, их точность, планы обработки КТЭ

Форма и размеры детали; вид, размеры и точность

обрабатываемых поверхностей; размеры стола станка;

выбранная схема базирования и закрепления детали; тип

производства

Вид работы; расположение, геометрическая форма, размеры,

точность и качество обрабатываемой поверхности; технические

характеристики станка и приспособления

Присоединительные части режущего инструмента и станка

Вид работы; материал обрабатываемой детали; физикохимическое состояние обрабатываемой поверхности; характер

нагрузки на инструмент; вид обрабатываемой поверхности;

величина припуска; материал режущей части инструмента;

жесткость системы СПИД; шероховатость; характеристики

оборудования; наличие СОЖ

10. Сравнение вариантов по

экономичности и выбор оптимального

Расположение, геометрическая форма, размеры, точность и

качество обрабатываемых поверхностей; характеристики станка

и систем СПУ; характеристики инструмента

11. Оформление технологических

документов

Конструкция оборудования, приспособления, режущего и

вспомогательного инструмента, степень концентрации операций

и их автоматизации, организационно-технические факторы

12. Передача информации в АСУП

software

software