Similar presentations:

Контроль технологии сварки. Конструкторская и производственно-технологическая документация по сварке

1.

КОНТРОЛЬ ТЕХНОЛОГИИ СВАРКИ.КОНСТРУКТОРСКАЯ И

ПРОИЗВОДСТВЕННОТЕХНОЛОГИЧЕСКАЯ

ДОКУМЕНТАЦИЯ ПО СВАРКЕ.

Автор Максимова О.В.

2.

Цель: изучить конструкторскую и производственнотехнологическую документацию по сварке.Задачи:

Образовательная: дать общие знания о

контроль технологии сварки.

Развивающая: повысить интерес к обучению.

Воспитательная: привить обучающимся

уважение к профессии.

3.

ЭТАПЫ КОНТРОЛЯКАЧЕСТВА СВАРОЧНЫХ

РАБОТ:

• 1 этап. Проверка квалификации

сварщиков.

• 2 этап. Контроль качества свариваемых

материалов

• 3 этап. Пооперационная проверка и

контроль соблюдения технологии сварки

• 4 этап. Контроль качества стыков:

визуальный, физическими и механическими

испытаниями.

• 5 этап. Гидравлические и пневматические

испытания.

4.

Проверка технологии сварки является важнымзвеном в системе предупредительного

контроля.

Производиться она должна шире, чем это

подразумевает понятие «технология сварки»,

так как на данном этапе контролируются

собственно технология сварки, сварочные

материалы, оборудование, инструмент

сварщика и его квалификация.

5.

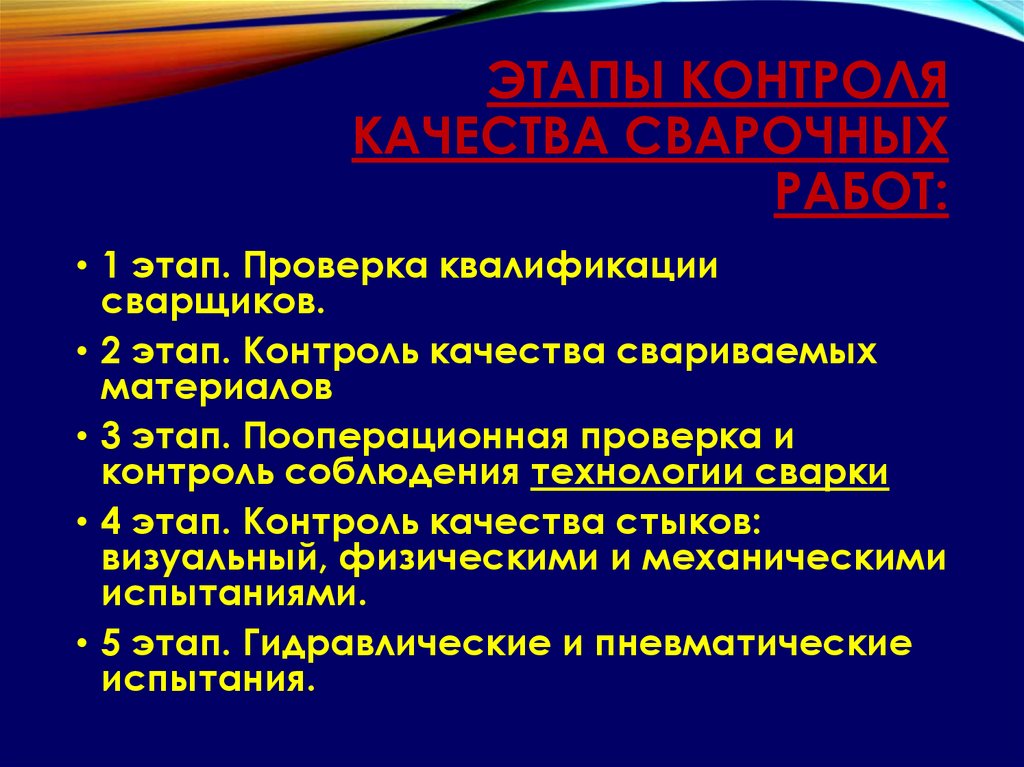

ВО ВРЕМЯ ПООПЕРАЦИОННОГО КОНТРОЛЯТЕХНОЛОГИИ СВАРКИ ПРОВОДИТСЯ ПРОВЕРКА:

• правильности сборки стыков под сварку;

• сварочного тока и напряжения;

• технологии выполнения отдельных слоев

шва

• качество очистки от окалин, шлаков и т.д.

перед нанесением следующего слоя

сварки.

6.

ПОДГОТОВКА ИЗДЕЛИЙ ПОД СВАРКУ ОКАЗЫВАЕТСУЩЕСТВЕННОЕ ВЛИЯНИЕ НА КАЧЕСТВО

ВЫПОЛНЯЕМОГО СВАРНОГО СОЕДИНЕНИЯ.

• Основными этапами проверки являются

контроль чистоты поверхности, геометрических

размеров разделки шва и качества прихваток.

• Недопустимо наличие в разделке шва и на

прилегающей к ней поверхности масла, грязи,

ржавчины, окалины, а также наличие грязи и

мусора на участках изделия, подвергаемых

после сборки кантовке, поскольку при кантовке

загрязнения могут попасть в разделку шва.

7.

При проверке разделки шва под сваркуосновными контролируемыми размерами

являются:

• зазор между кромками, притупление и угол

раскрытия разделки (для стыковых швов);

• ширина нахлестки и зазор между листами (для

нахлесточных соединений);

• угол и зазор между свариваемыми деталями,

притупление и угол скоса кромок (для тавровых

соединений);

• зазор между свариваемыми деталями и угол

между ними (для угловых соединений).

8.

• От качества подготовки и геометрических размеровразделки шва зависят качество сварного соединения

и производительность сварочных работ.

• В результате завышения угла скоса кромок

происходит перерасход электродного материала,

возрастают деформации и коробления свариваемых

элементов.

• Уменьшенный угол скоса затрудняет проплавление

вершины угла разделки и приводит к непровару в

корне шва.

• Увеличение размера притупления кромок приводит к

непровару, а его уменьшение — к прожогам.

• Отклонение размера зазора от нормального

происходит вследствие неточной сборки, смещения

деталей под действием напряжений швов и неточной

разделки кромок. Уменьшение зазора обычно

приводит к непровару, а чрезмерное его увеличение

— к прожогам.

9.

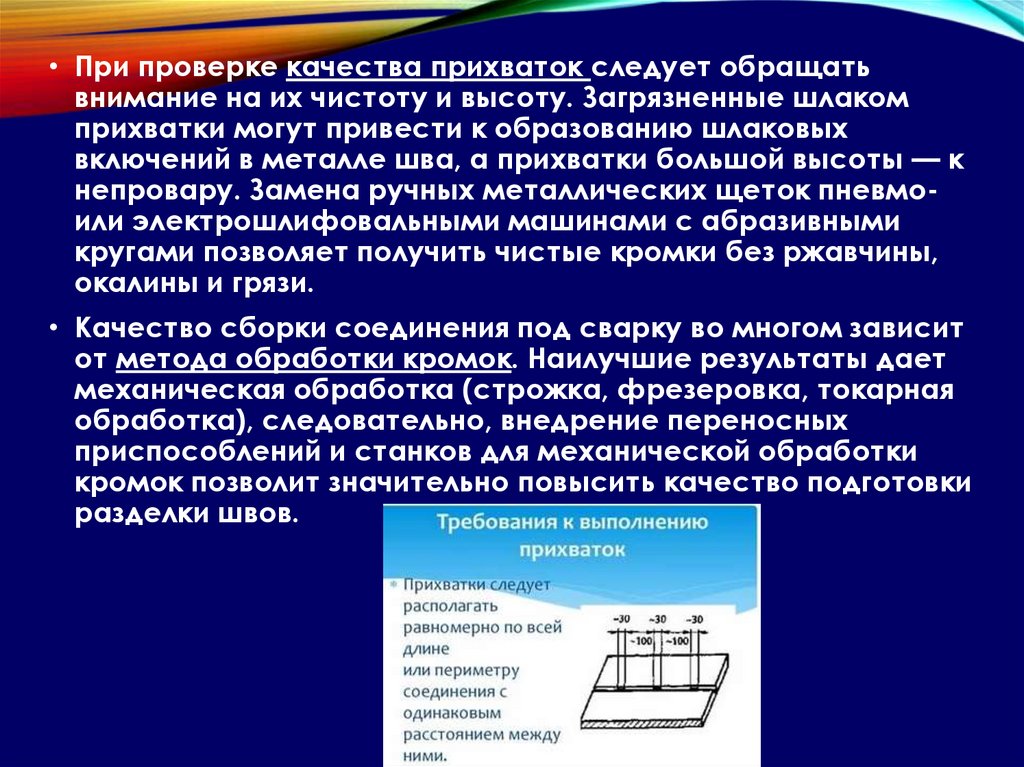

• При проверке качества прихваток следует обращатьвнимание на их чистоту и высоту. Загрязненные шлаком

прихватки могут привести к образованию шлаковых

включений в металле шва, а прихватки большой высоты — к

непровару. Замена ручных металлических щеток пневмоили электрошлифовальными машинами с абразивными

кругами позволяет получить чистые кромки без ржавчины,

окалины и грязи.

• Качество сборки соединения под сварку во многом зависит

от метода обработки кромок. Наилучшие результаты дает

механическая обработка (строжка, фрезеровка, токарная

обработка), следовательно, внедрение переносных

приспособлений и станков для механической обработки

кромок позволит значительно повысить качество подготовки

разделки швов.

10.

• При проверке технологии сварки в зависимости отвыбранного метода сварки контролируется целый

ряд показателей:

• марка и диаметр электрода, приемы работы (при

ручной сварке);

• скорость сварки, марка и диаметр присадочной

проволоки (при механизированной сварке);

• марка флюса и вид защитных газов, род сварочного

тока, его значение, напряжение и полярность (при

сварке на постоянном токе);

• вылет электрода, число валиков в сварном шве и

порядок их наложения, режимы термической

обработки.

11.

• Проверка технологии сварки начинается со сваркиконтрольных образцов (катушек для

трубопроводов и пластин для металлоконструкций

и оборудования).

• При этом проверяются правильность

рекомендованных режимов и механические

свойства сварного соединения.

• В случае необходимости проверяются показатели

наплавленного металла, а также проводятся

коррозионные и металлографические

исследования металла сварного соединения.

Непосредственно в процессе сварки проверяются

элементы ее технологии (контроль сварочных

материалов, проверка состояния инструмента

сварщика и сварочного оборудования, контроль

квалификации сварщиков).

12.

КОНСТРУКТОРСКАЯ ИПРОИЗВОДСТВЕННОТЕХНОЛОГИЧЕСКАЯ

ДОКУМЕНТАЦИЯ ПО СВАРКЕ.

Классификация видов нормативных

документов.

Различают основные и вспомогательные документы.

Основные документы полностью и однозначно

определяют ТП (операцию) изготовления изделий и

содержат информацию, необходимую и

достаточную для решения инженерно-технических,

планово-экономических и организационных задач.

Основные документы бывают общего и специального

назначения.

13.

• Вспомогательные документы применяют приразработке, внедрении и функционировании

ТП (операции).

• Общие правила заполнения НД установлены

ГОСТ 3.1705—81.

• Документы общего назначения применяют в

отдельности или в комплекте на ТП вне

зависимости от методов изготовления изделий.

К ним относятся титульный лист (ТЛ), карта

эскизов (КЭ), технологическая инструкция (ТИ).

14.

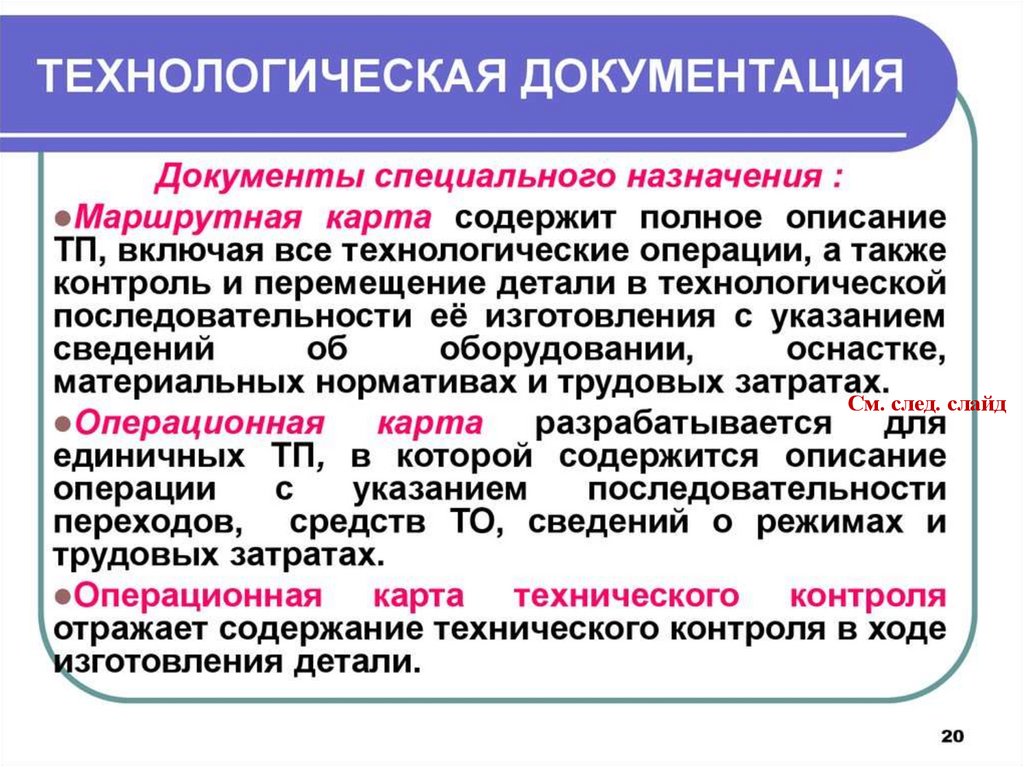

15.

Документы специального назначенияприменяют при описании ТП (операции) в

зависимости от видов процессов изготовления

изделий, типа и вида производства. К ним

относятся:

• маршрутная карта (МК);

• карта технологического процесса (КТП);

• карта типового технологического процесса (КТТП);

• универсальная карта типового технологического процесса

(КТТП/У);

• операционная карта (ОК);

• карта типовой операции (КТО);

• комплектовочная карта (КК);

• технико-нормировочная карта (ТНК);

• карта кодирования информации (ККИ);

• ведомость технологических маршрутов (ВТМ);

• ведомость оснастки (ВО); • ведомость оборудования

(ВОБ);

• ведомость материалов (ВМ) и др.

16.

См. след. слайд*ТП- технологический процесс

*ТО – технологическая оснастка

17.

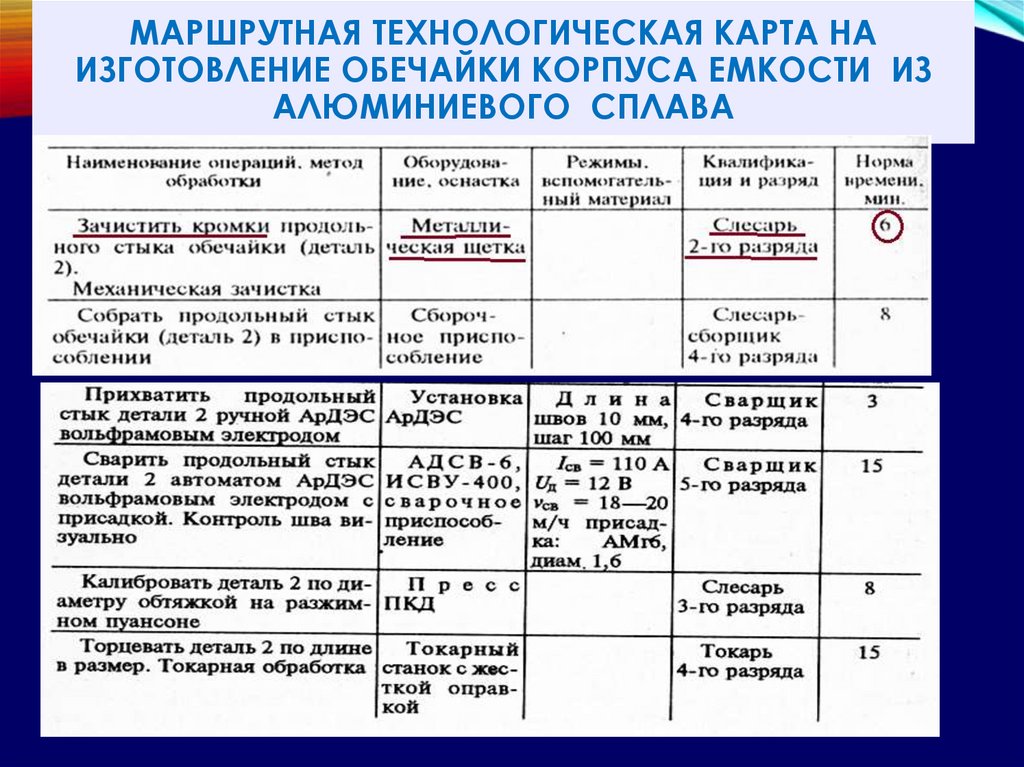

МАРШРУТНАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НАИЗГОТОВЛЕНИЕ ОБЕЧАЙКИ КОРПУСА ЕМКОСТИ ИЗ

АЛЮМИНИЕВОГО СПЛАВА

18.

• Каждая из операций маршрутной технологииоформляется в виде отдельного технического

документа - операционной технологической

карты.

• В единичном, мелкосерийном производстве такие карты обычно

не оформляют, а детализируют маршрутную технологию.

19.

ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА20.

Чертежи и ТУ содержат данные о материалахзаготовок, их конфигурации, размерах, типах

сварных соединений, требованиях, предъявляемых к

материалам и оборудованию, к выполнению

технологических и контрольных операций, а также

критерии качества сварных соединений.

21.

РЕФЛЕКСИЯ «ПРОДОЛЖИТЬ СЛОВО»С……………………

В……………………

А……………………

Р……………………

К……………………

А……………………

Найдите слова на данные

буквы, отражающие то, чем

вы занимались на уроке!

22.

ДОМАШНЕЕ ЗАДАНИЕСоставить

схему методов

технологии

сварки.

Составить

схему контроля

методов

контроля

технологии сварки.

САМОСТОЯТЕЛЬНАЯ РАБОТА

Самост. изучение темы « Конструкторская и

производственно-технологическая документация

по сварке»

industry

industry