Similar presentations:

Разработка конструкторской и технологической документации на изготовление левой части переборки в районе 77

1. Министерство профессионального образования и занятости населения Приморского края Краевое государственное автономное

профессиональное образовательное учреждение«Дальневосточный судостроительный колледж»

ВОРОБЬЁВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ

ДИПЛОМНЫЙ ПРОЕКТ по основной профессиональной образовательной программе

среднего профессионального образования по специальности

26.02.02 «Судостроение» базовой подготовки на тему РАЗРАБОТКА КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ НА ИЗГОТОВЛЕНИЕ ЛЕВОЙ ЧАСТИ ПЕРЕБОРКИ В

РАЙОНЕ 77 ШП. ССН 130-001

на тему РАЗРАБОТКА КОНСТРУКТОРСКОЙ И ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ НА

ИЗГОТОВЛЕНИЕ ЛЕВОЙ ЧАСТИ ПЕРЕБОРКИ В РАЙОНЕ 77 ШП. ССН 130-001

Большой Камень 2025

2. Содержание

ВВЕДЕНИЕ …………………………………………………………….. ………………………………………………………1 ОБЩАЯ ЧАСТЬ……………………………………………………………………………………………………………………

1.1 Описание конструкции …………………………………......……………………………………………

1.2 Материалы, применяемые для изготовления секции ……………………..……………………………

2 РАСЧЁТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ………………………….. …………………..…………………………

2.1 Разбивка секции на сборочные единицы………………………. …………………..…………………

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ……………………………………… …………………..………………………………………………………….

3.1 Разработка технологии изготовления секции …………………. …………………..………………………….

3.1.1 Изготовление деталей секции………………………….. …………………..…………………………………

3.1.2 Сборочно-сварочные работы ………………………….. …………………..………………………………

3.1.3 Оборудование и оснастка………………………………. …………………..………………………………

3.1.4 Схема сборочного участка…………………………...... …………………..……………………………

3.1.5 Монтаж секции на стапеле

3.2 Расчет нормируемой трудоемкости изготовления секции……. …………………..……………

3.2.1 Изготовление деталей…………………………............... …………………..……………

3.2.2 Сборка конструкции…………………………….. …………………..…………

3.2.3 Сварка конструкции…………………………... ……………………………………………………………….. ……………

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ………………………………………….. …………………..………

4.1 Расчет затрат на основные и вспомогательные материалы…... …………………..……………………

4.2 Расчет затрат на оплату труда основных рабочих……………. …………………..……………………

4.3 Расчет полной себестоимости изготовления секции ……,…… …………………..……………………….

5 ОХРАНА ТРУДА………………………………………………………… …………………..……………………

5.1 Техника безопасности на сборочном участке…………………. …………………..………………………….

5.2 Противопожарная безопасность………………………………... …………………..……………….

ЗАКЛЮЧЕНИЕ……………………………………………………………………….

3. Введение

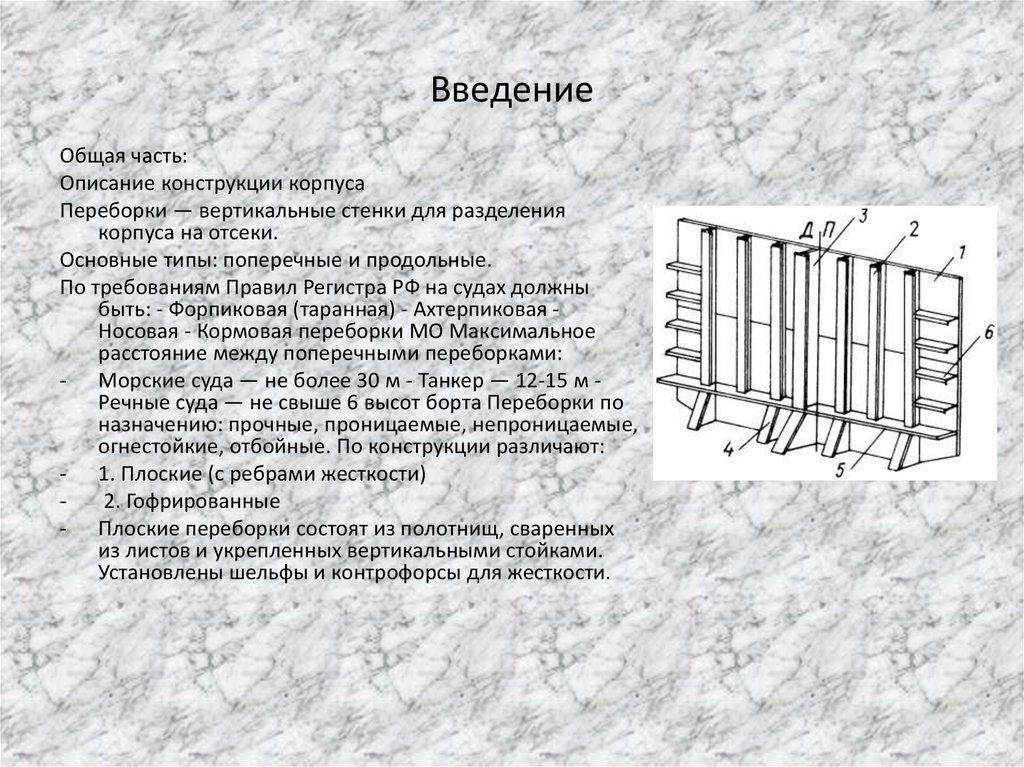

Общая часть:Описание конструкции корпуса

Переборки — вертикальные стенки для разделения

корпуса на отсеки.

Основные типы: поперечные и продольные.

По требованиям Правил Регистра РФ на судах должны

быть: - Форпиковая (таранная) - Ахтерпиковая Носовая - Кормовая переборки МО Максимальное

расстояние между поперечными переборками:

- Морские суда — не более 30 м - Танкер — 12-15 м Речные суда — не свыше 6 высот борта Переборки по

назначению: прочные, проницаемые, непроницаемые,

огнестойкие, отбойные. По конструкции различают:

- 1. Плоские (с ребрами жесткости)

2. Гофрированные

- Плоские переборки состоят из полотнищ, сваренных

из листов и укрепленных вертикальными стойками.

Установлены шельфы и контрофорсы для жесткости.

4.

Гофры на поперечных переборках судна располагаютвертикально, на продольных — горизонтально.

Продольные переборки образуют отсеки и

обеспечивают непотопляемость, участвуя в общей

прочности корпуса. Они бывают непромокаемыми и

проницаемыми. Поперечные переборки

разграничивают МКО, грузовые трюмы и топливные

бункеры. Количество поперечных переборок должно

соответствовать требованиям Регистра, длина отсека

— не более 30 м (на танкерах — не более 0,2L).

Главные поперечные переборки устанавливаются: - на

судах без двойного дна — на наружную обшивку; на судах с двойным дном — на настил второго дна с

непромокаемым флором.

Главные продольные переборки на танкерах

располагаются на днищевой обшивке, обычно на

расстоянии 0,6 ширины судна. Они доводятся до

палубы переборок. Поперечные переборки состоят

из полотнища и набора, где полотнище из стальных

листов располагается горизонтально с убывающей

толщиной от дна к верху.

5.

Соединенные кромки обшивки и наборазакрепляют для сварки с помощью

электроприхваток или эластичных

креплений.

По концам стыкуемых листов ставят 2-3

усиленных электроприхватки длиной 5070 мм на расстоянии 100-150 мм друг от

друга.

Гребенки устанавливают параллельно со

стороны, обратной первому проходу

сварного шва:

- Прямолинейные соединения —

прямоугольные гребенки.

- Криволенейные соединения — гребенки

со скошенной кромкой.

- Угловые соединения — косынки с

подрезанными углами.

6.

1.2 Сварочное оборудование и оснасткаАвтоматическая сварка листов наружной обшивки по ГОСТ 8713-70

Тип сварки: стыковая, односторонняя, с скосом одной кромки.

- Применение: для высококачественных швов с высокой скоростью.

- Особенности:

- Малый вылет электрода и отсутствие покрытия.

- Увеличенная скорость подачи электродной проволоки.

- Высокий сварочный ток — ускоряет плавление и увеличивает глубину

проплавления.

- Преимущества:

- Надежная защита шва от воздуха с помощью расплавленного шлака. Меньше пор, неметаллических включений.

- Стабильность формы и размеров шва.

- Постоянство химического состава по всей длине.

7.

Экономичность сварочного процесса- Снижение расхода материалов за счет уменьшения потерь металла

(угар, разбрызгивание, огарки).

- - Использование тепла дуги при сварке под флюсом уменьшает

расход электроэнергии на 30-40%.

- - Снижение трудоемкости — меньше разделки кромок и очистки

швов. Оборудование и методика:

- Сварка листов наружной обшивки днища — автоматом тракторного

типа ТС-32.

- Сварочный автомат подает электрод и флюс, перемещает дугу по

шву. - Толщина флюса: 30-50 мм.

- Источник питания — сварочный выпрямитель ВДУ с широким

диапазоном регулировки.

- Сварка в среде защитного газа: - Вертикальные швы (киль,

стрингеры, пояски) — с использованием СО2.

- - Высокопроизводительный процесс, подходит для любых

положений и толщин металла. - Оборудование — полуавтомат

«Гранит 2»

8.

Основные компоненты сварочного комплекса:- Сварочный преобразователь ПСГ500-1

- Газоэлектрическая горелка

- - Механизм подачи электродной проволоки

- - Аппаратный шкаф, баллон с CO₂

- Осушитель, подогреватель, редуктор, расходомер

- Работа горелки: Подвод газа и электродной проволоки, подача

сварочного тока.

Преимущества:

- Универсальность и простота

- - Возможность сварки в любом положении и труднодоступных

местах Недостатки: - Низкая производительность

- - Основывается на ручном труде, металл формируется за счет

электродного металла Оборудование и режимы:

- - Источники питания — сварочные трансформаторы с падающей

характеристикой - Регулировка сварочного тока — реостаты РБ-200,

РБ-300

Применение: - Приварка скуловых книц к балкам борта, швы любых

типов - Можно использовать для сварки углеродистых сталей

электродами УОНИИ-13/45 при обратной полярности

9.

1.2 Материалы, применяемые для изготовленияСовременное судостроение и сталь РСА

- Используют цельносварные корпуса из стали повышенной прочности.

Требования к стали: химический состав, механические свойства,

деформационная способность, стойкость к коррозии, свариваемость.

- Для секций переборки применяют сталь РСА — хорошо

сваривающаяся.

- В сварке важно обеспечить равнопрочность и отсутствие дефектов

(трещин, пор, непроваров). - Качество углекислого газа влияет:

водяные пары вызывают поры, при использовании правильных газов

поры не образуются.

- Для устойчивого горения дуги ток свыше 100 А/мм².

10.

2 РАСЧЁТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ2.1 Разбивка секции на сборочные единицы

Разбивка секции на сборочные единицы — деление крупной

секции судна на меньшие части для удобства изготовления,

транспортировки и сборки.

Основные причины и преимущества:

- Удобство изготовления: меньшие части проще производить и

контролировать. - Транспортировка: легче доставлять на место

сборки.

- - Сборка: проще и быстрее соединять в готовое судно. Контроль качества: легче выявлять и устранять дефекты

11.

2.2 Расчет конструктивных элементов секции по Правилам РСРасчет конструктивных элементов секции по Правилам РС — это

проверка прочности, жесткости и долговечности элементов

секции судна (балки, стойки, плиты) согласно нормативам.

Основные моменты:

- Учитываем нагрузки: статические, динамические,

эксплуатационные.

- Проверяем прочность по пределам прочности металла.

- Оцениваем деформации и устойчивость. - Соблюдаем

требования по сварке и материалам.

12.

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ3.1 Разработка технологии изготовления секции

Разработка технологии изготовления секции — это создание

последовательности процессов для производства секции судна,

включая выбор материалов, методов сварки, монтажных операций и

контроля качества.

- Определение технологического процесса (сварка, сборка,

обработка).

- - Разработка технологической схемы. - Выбор оборудования и

материалов. - Планирование последовательности операций.

- - Учет требований по безопасности и качеству.

13.

3.1.1 Изготовление деталей секцииОбщее описание:

Это этап, на котором изготавливаются все необходимые элементы для сборки

секции судна: балки, листы, приварные узлы, стойки, крепежи и прочие

детали.

Всё должно соответствовать проектным чертежам и стандартам качества.

--- Основные этапы изготовления деталей:

1. Подготовка заготовок

Выбор материала: сталь, алюминий или композиты, в зависимости от

функции детали.

- Обработка поверхности: очистка от окислов, обезжиривание.

2. Формование и механическая обработка - Гибка, штамповка, прокатка —

для создания сложных форм.

- Токарные, фрезерные и сверлильные работы для точных размеров. Установка отверстий, резьбовых вставок и монтажных пазов.

3. Сварочные операции - Соединение элементов с помощью дуговой или

автоматической сварки. - Использование приспособлений для точной

сборки. - Контроль сварных швов (визуальный, ультразвуковой,

радиографический).

4. Термическая обработка и защита - Отпуск, закалка, нанесение

антикоррозийных покрытий. - Покрытия для защиты от коррозии и

повышения стойкости.

5. Контроль качества - Точное измерение размеров по чертежам.

- Проверка сварных швов и соединений.

14.

3.1.2 Сборочно-сварочные работыСборочно-сварочные работы - это комплекс

технологических операций, включающий в себя

сборку отдельных элементов конструкции в единое

целое и их соединение с помощью сварки.

1.Подготовка:

Очистка, проверка размеров и подготовка кромок

свариваемых деталей.

2. Сборка: Соединение деталей в соответствии с

чертежами и фиксация с помощью прихваток или

сборочных приспособлений.

3. Сварка: Выполнение сварных швов в соответствии с

технологической картой и требованиями к качеству.

4. Контроль качества: Проверка геометрических

размеров, качества сварных швов и соответствия

требованиям нормативной документации.

Основные виды сварки, используемые в сборочносварочных работах:

- Ручная дуговая сварка (РДС) - Полуавтоматическая

сварка в защитных газах (GMAW/MIG/MAG)

- Автоматическая сварка под флюсом (SAW) Аргонодуговая сварка (GTAW/TIG)

15.

3.1.3 Оборудование и оснасткаИспользуется сварочное

оборудование,специальные

станы и приспособления для

ускорения процесса и повышения

точности.

16.

3.1.4 Схема сборочного участкаНа схеме отображены основные

рабочие места,

последовательность операций и

логистика.

17.

3.1.5 Монтаж секции на стапелеМонтаж осуществляется на

специальном стапеле, что

позволяет обеспечить точность

соединений и безопасность

работ.

18.

3.2 Расчет нормируемой трудоемкостиизготовления секции

Определены нормативные показатели

времени на изготовление и сборку

каждого элемента, что позволяет

планировать производственный

график.

19.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ4.1 Расчет затрат на основные и

вспомогательные материалы

Произведен расчет стоимости

материалов, включая сталь,

сварочные прутки и

электроэнергию.

20.

4.2 Расчет затрат наоплату труда основных

рабочих

Определены трудозатраты и

зарплата рабочих,

задействованных в

производстве.

21.

4.3 Расчет полной себестоимостиизготовления секции

Общая себестоимость включает

материалы, оплату труда,

энергию и амортизацию

оборудования.

22.

5 ОХРАНА ТРУДА5.1 Техника безопасности

на сборочном участке

Обеспечивается

использование средств

индивидуальной защиты,

соблюдение правил

работы с сварочным

оборудованием.

23.

5.2 Противопожарнаябезопасность

На рабочем месте

установлены

противопожарные

средства, проводится

обучение персонала

по пожарной

безопасности

industry

industry