Similar presentations:

Технология выполнения карнизов кирпичного здания. Технологический процесс сварки дымовой трубы ручной дуговой сваркой

1.

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТАТехнология выполнения карнизов

кирпичного здания

Технологический процесс сварки

дымовой трубы ручной дуговой сваркой.

Выпускник Мингалев Александр Олегович

Профессия по СПО: 08.01.07 Мастер общестроительных работ

Профессия ОК 016- 94: Каменщик. Электросварщик ручной сварки

Группа № 53

Срок обучения 2,10 года

2. Элементы кладки

Ложковый ряд — ряд кирпичей, уложенных длинной гранью вдоль стены.Тычковый ряд — ряд кирпичей, уложенных короткой гранью вдоль стены.

Перевязка вертикальных швов — чередование ложковых и тычковых рядов с

одновременным смещением вертикального шва в каждом ряду на 1Л длины кирпича.

Вертикальная перевязка необходима для обеспечения прочности кладки.

3. Материалы для кладки стен

Кирпич керамическийКирпич силикатный

Кирпич является лидером среди

строительных материалов. На мировом

рынке кирпич занял вершину с давних

времен и не падает в спросе до

сегодняшнего дня. Сейчас

разновидность кирпича заметно

расширилась, включив в свой

ассортимент новую цветовую гамму и

размеры.

Размеры керамического кирпича

следующие:

Одинарный: 250 мм * 120 мм * 65 мм

Полуторный: 250 мм * 120 мм * 88 мм

Двойной: 250 мм * 120 мм * 138 мм

Свойства кирпича:

-морозостойкость - это способность материала в

насыщенном водой состоянии выдерживать многократное

замораживание и оттаивание без снижения прочности и

массы, а также без появления трещин, расслаивания,

крошения.

- водопоглощение - способность материала впитывать и

удерживать в своих порах влагу. По объему

водопоглощение всегда меньше 100%, а по массе может

быть и более 100%.

- прочность - основная характеристика кирпича способность материала сопротивляться внутренним

напряжениям и деформациям, не разрушаясь. В

зависимости от предела прочности при сжатии (в кгс/кв.

см или МПа) кирпич подразделяют на марки 75, 100, 125,

150, 200, 250, 300.

-марка - показатель прочности, обозначается буквой "М"

с цифровым значением. Цифры показывают, какую

нагрузку на 1 кв. см может выдержать кирпич. Например,

марка 100 (М100) обозначает, что кирпич гарантированно

выдерживает нагрузку в 100 кг на 1 кв. см.

4. Инструменты для кладки и ремонта

Кельма - отшлифованная с обеих сторон стальнаялопатка с деревянной ручкой. Предназначена для

разравнивания раствора по кладке, заполнения

раствором вертикальных швов и подрезки в швах

лишнего раствора.

Растворная лопата - предназначена для подачи и

расстилания раствора на стене. Лопатой также

перемешивают раствор в ящике и разравнивают

его между верстами под забутку.

Молоток-кирочка - применяется для рубки

целого кирпича на половинки, четвертинки и т. д.,

а также для обтесывания кирпича.

Расшивки - служат для обработки швов - с их

помощью швам придают определенную форму.

Профиль поперечного сечения и размеры

расшивок должны соответствовать заданной

форме и толщине швов.

Швабровка - предназначена для очистки

вентиляционных каналов от выступившего из

швов раствора, а также для более полного

заполнения швов раствором и заглаживания их.

Отвес - инструмент для проверки

вертикальности стен.

Деревянная порядовка - рейка сечением

50x50 или 70x70 мм длиной около 2 м для

фиксации и разметки рядов кладки.

Шнур-причалка - используется как

ориентир для обеспечения

прямолинейности и горизонтальности

рядов кладки.

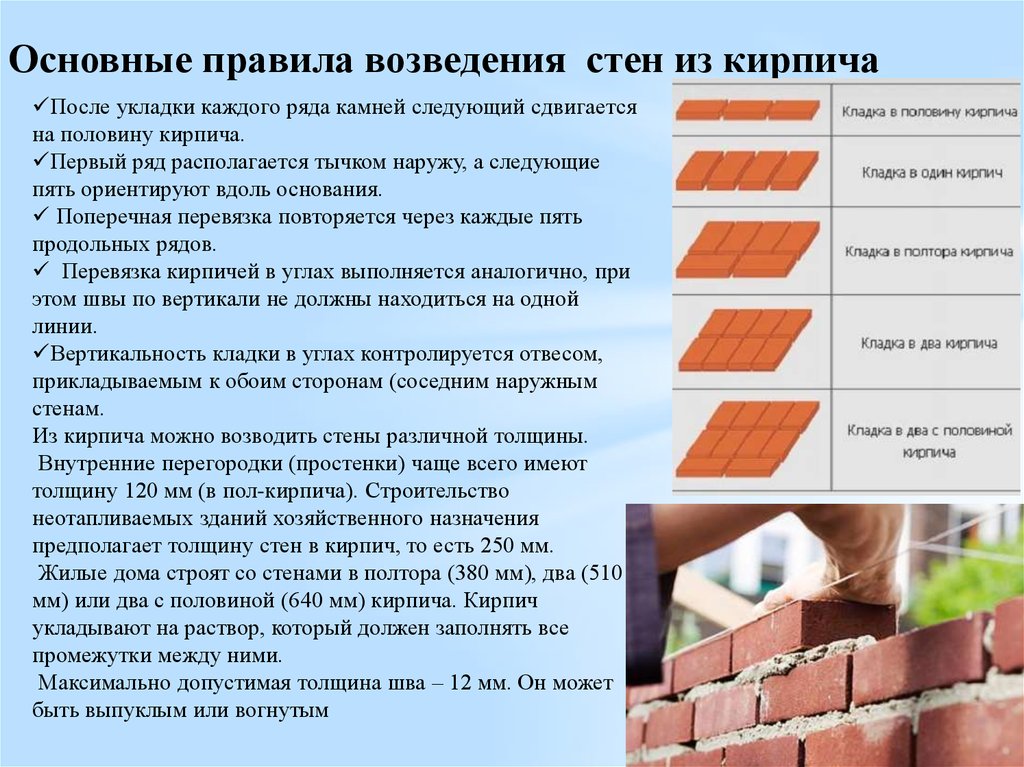

5. Основные правила возведения стен из кирпича

После укладки каждого ряда камней следующий сдвигаетсяна половину кирпича.

Первый ряд располагается тычком наружу, а следующие

пять ориентируют вдоль основания.

Поперечная перевязка повторяется через каждые пять

продольных рядов.

Перевязка кирпичей в углах выполняется аналогично, при

этом швы по вертикали не должны находиться на одной

линии.

Вертикальность кладки в углах контролируется отвесом,

прикладываемым к обоим сторонам (соседним наружным

стенам.

Из кирпича можно возводить стены различной толщины.

Внутренние перегородки (простенки) чаще всего имеют

толщину 120 мм (в пол-кирпича). Строительство

неотапливаемых зданий хозяйственного назначения

предполагает толщину стен в кирпич, то есть 250 мм.

Жилые дома строят со стенами в полтора (380 мм), два (510

мм) или два с половиной (640 мм) кирпича. Кирпич

укладывают на раствор, который должен заполнять все

промежутки между ними.

Максимально допустимая толщина шва – 12 мм. Он может

быть выпуклым или вогнутым

6.

Последовательность операций кладкиПроцесс кладки состоит из рабочих операций, выполняемых в следующем порядке:

установка порядовок; натягивание причалок для обеспечения правильности укладки

кирпичей и рядов; подача и раскладка кирпичей на стене; перемешивание лопатой

раствора в ящике; подача раствора на стену и расстилание его под наружную версту;

укладка наружной версты; расстилание раствора под внутреннюю версту; укладка

внутренней версты; расстилание раствора под забутку; укладка забутки; проверка

правильности выложенного ряда кладки

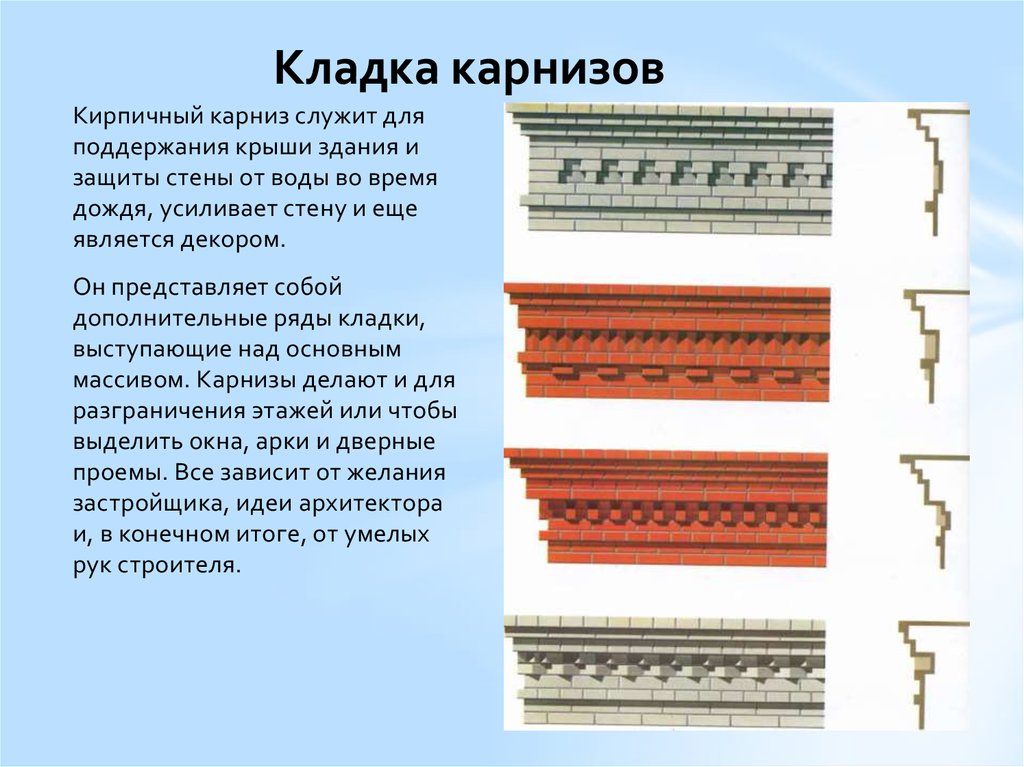

7. Кладка карнизов

Кирпичный карниз служит дляподдержания крыши здания и

защиты стены от воды во время

дождя, усиливает стену и еще

является декором.

Он представляет собой

дополнительные ряды кладки,

выступающие над основным

массивом. Карнизы делают и для

разграничения этажей или чтобы

выделить окна, арки и дверные

проемы. Все зависит от желания

застройщика, идеи архитектора

и, в конечном итоге, от умелых

рук строителя.

8.

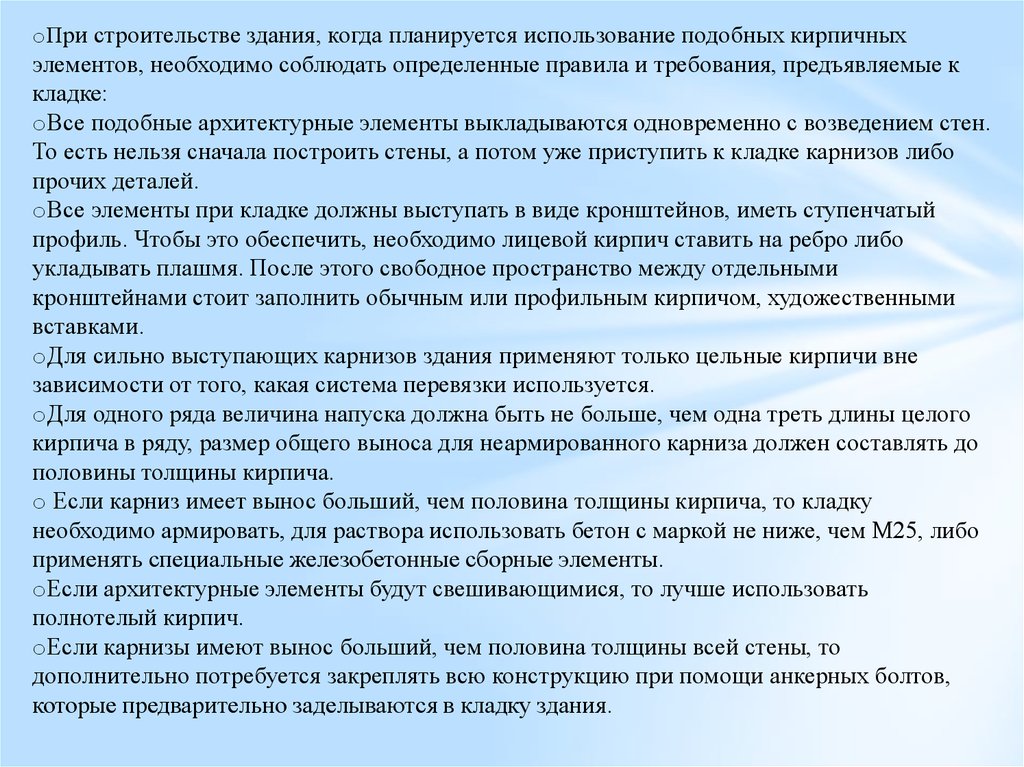

oПри строительстве здания, когда планируется использование подобных кирпичныхэлементов, необходимо соблюдать определенные правила и требования, предъявляемые к

кладке:

oВсе подобные архитектурные элементы выкладываются одновременно с возведением стен.

То есть нельзя сначала построить стены, а потом уже приступить к кладке карнизов либо

прочих деталей.

oВсе элементы при кладке должны выступать в виде кронштейнов, иметь ступенчатый

профиль. Чтобы это обеспечить, необходимо лицевой кирпич ставить на ребро либо

укладывать плашмя. После этого свободное пространство между отдельными

кронштейнами стоит заполнить обычным или профильным кирпичом, художественными

вставками.

oДля сильно выступающих карнизов здания применяют только цельные кирпичи вне

зависимости от того, какая система перевязки используется.

oДля одного ряда величина напуска должна быть не больше, чем одна треть длины целого

кирпича в ряду, размер общего выноса для неармированного карниза должен составлять до

половины толщины кирпича.

o Если карниз имеет вынос больший, чем половина толщины кирпича, то кладку

необходимо армировать, для раствора использовать бетон с маркой не ниже, чем М25, либо

применять специальные железобетонные сборные элементы.

oЕсли архитектурные элементы будут свешивающимися, то лучше использовать

полнотелый кирпич.

oЕсли карнизы имеют вынос больший, чем половина толщины всей стены, то

дополнительно потребуется закреплять всю конструкцию при помощи анкерных болтов,

которые предварительно заделываются в кладку здания.

9. Техника безопасности при производстве каменных работ

Выполнять кирпичную кладку каменщик должен только сподмостей или настила лесов, не вставая на стену.

Работать на стене (стоять на внутренней версте) можно в

том случае, если толщина стены равна трем кирпичам и

более; при этом следует обязательно применять

предохранительные пояса и привязываться к устойчивым

конструкциям.

Леса и подмости надо устанавливать на очищенные

выровненные поверхности. Особое внимание следует

уделять опиранию стоек трубчатых лесов на грунт. Для

равномерного распределения давления под стойки

перпендикулярно возводимой стене укладывают

деревянные подкладки (одна подкладка под две стойки).

Настилы на лесах и подмостях должны быть ровными и не

иметь щелей. Зазор между стеной строящегося здания и

рабочим настилом подмостей не должен превышать 5 см.

Этот зазор нужен для того, чтобы, опустив отвес ниже

подмостей, можно было проверить вертикальность

возводимой кладки.

За состоянием всех конструкций лесов и подмостей, в том

числе за состоянием соединений, настила и ограждений,

должно быть установлено систематическое наблюдение.

Состояние лесов и подмостей ежедневно перед началом

смены должен проверять мастер, руководящий

соответствующим участком работ на данном объекте, и

бригадир.

10.

К электроду и свариваемому изделию для образования и поддержания сварочной дугиот источников сварочного тока подводится постоянный или переменный сварочный ток.

Сварочная дуга горит между металлическим стержнем электрода и основным

металлом. Под действием тепла дуги металл дуги электрода, покрытие электрода и

основной металл расплавляется, образуя сварочную ванну. Капли жидкого металла с

торца расплавленного электродного стержня переносятся в ванну через дуговой

промежуток. Вместе со стержнем плавится покрытие электрода, образуя вокруг дуги

газовою защиту и жидкую шлаковую ванну. По мере движения дуги, металл сварочной

ванны затвердевает, образуется сварочный шов и шлаковую корка на поверхности шва.

11.

Оборудование сварочного поста12. Инструмент, принадлежности и спецодежда электросварщика

К инструментам и принадлежностям электросварщика относятся электрододержатель,щиток или маска, специальный молоток с зубилом, стальная щетка, металлические

клейма для маркировки сварных швов и ящик или сумка для хранения и переноски

электродов и инструмента.

Электрододержатель - один из основных инструментов электросварщика, от

которого во многом зависят производительность и безопасные условия труда.

Электрододержатель должен удовлетворять следующим требованиям: быть легким

(не более 0,5 кг) и удобным в обращении; иметь надежную изоляцию; не нагреваться

при работе и обеспечивать наиболее полное расплавление электрода; обеспечивать

быстрое и надежное закрепление электрода в удобном для сварки положении; его

зажимное устройство должно действовать без больших усилий как при закреплении

электрода, так и при его смене; присоединение сварочного провода к стержню

держателя должно быть прочным и обеспечивать надежный контакт.

13.

Источники питания сварочной дугиПереносной

инверторный источник

питания сварочной дуги

Сварочный трансформатор

Сварочный преобразователь

Сварочный выпрямитель

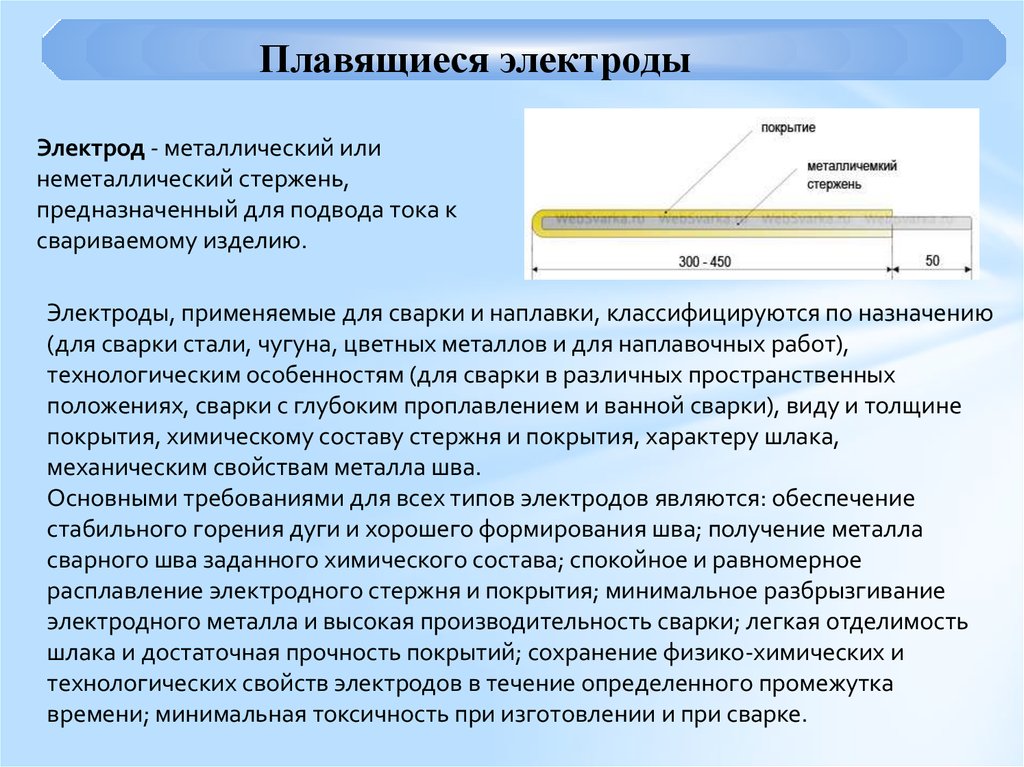

14. Плавящиеся электроды

Электрод - металлический илинеметаллический стержень,

предназначенный для подвода тока к

cвариваемому изделию.

Электроды, применяемые для сварки и наплавки, классифицируются по назначению

(для сварки стали, чугуна, цветных металлов и для наплавочных работ),

технологическим особенностям (для сварки в различных пространственных

положениях, сварки с глубоким проплавлением и ванной сварки), виду и толщине

покрытия, химическому составу стержня и покрытия, характеру шлака,

механическим свойствам металла шва.

Основными требованиями для всех типов электродов являются: обеспечение

стабильного горения дуги и хорошего формирования шва; получение металла

сварного шва заданного химического состава; спокойное и равномерное

расплавление электродного стержня и покрытия; минимальное разбрызгивание

электродного металла и высокая производительность сварки; легкая отделимость

шлака и достаточная прочность покрытий; сохранение физико-химических и

технологических свойств электродов в течение определенного промежутка

времени; минимальная токсичность при изготовлении и при сварке.

15. Типы сварных соединений

При сварке используются различные типы сварочных соединений. Ихдовольно много, одних только стыковых различают 32 вида. Однако основных

всего четыре: стыковое, угловое, тавровое, нахлесточное. При угловом и

тавровом соединениях кромки могут соединяться под любым углом друг к

другу.

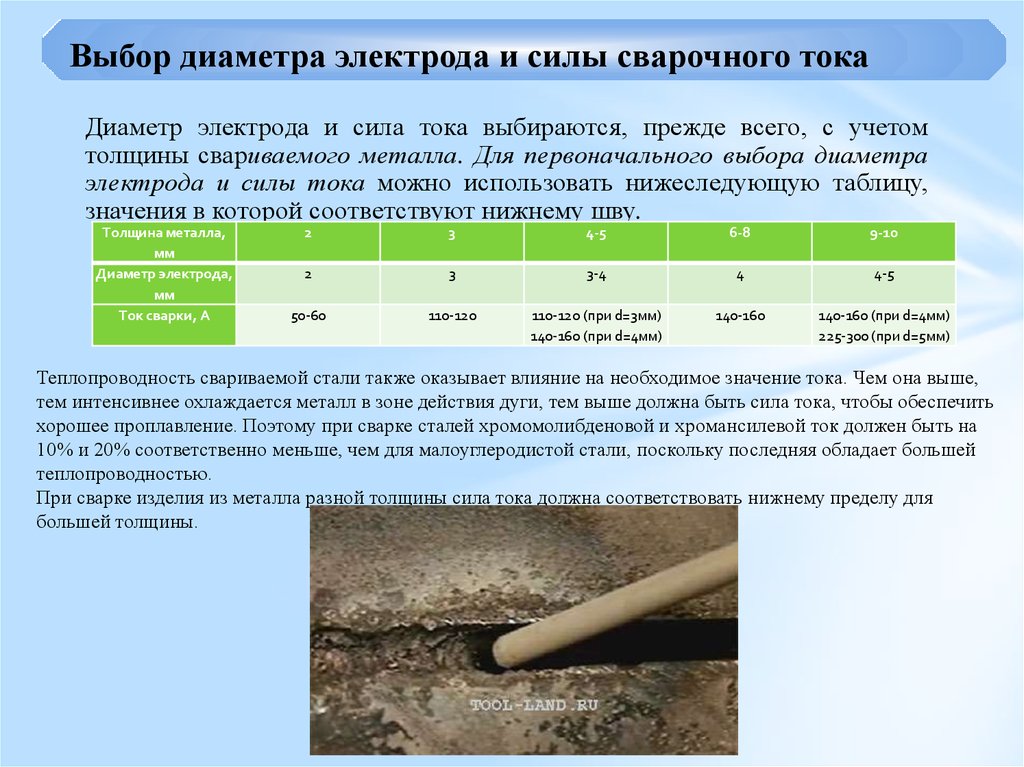

16. Выбор диаметра электрода и силы сварочного тока

Диаметр электрода и сила тока выбираются, прежде всего, с учетомтолщины свариваемого металла. Для первоначального выбора диаметра

электрода и силы тока можно использовать нижеследующую таблицу,

значения в которой соответствуют нижнему шву.

Толщина металла,

мм

Диаметр электрода,

мм

Ток сварки, А

2

3

4-5

6-8

9-10

2

3

3-4

4

4-5

50-60

110-120

110-120 (при d=3мм)

140-160 (при d=4мм)

140-160

140-160 (при d=4мм)

225-300 (при d=5мм)

Теплопроводность свариваемой стали также оказывает влияние на необходимое значение тока. Чем она выше,

тем интенсивнее охлаждается металл в зоне действия дуги, тем выше должна быть сила тока, чтобы обеспечить

хорошее проплавление. Поэтому при сварке сталей хромомолибденовой и хромансилевой ток должен быть на

10% и 20% соответственно меньше, чем для малоуглеродистой стали, поскольку последняя обладает большей

теплопроводностью.

При сварке изделия из металла разной толщины сила тока должна соответствовать нижнему пределу для

большей толщины.

17.

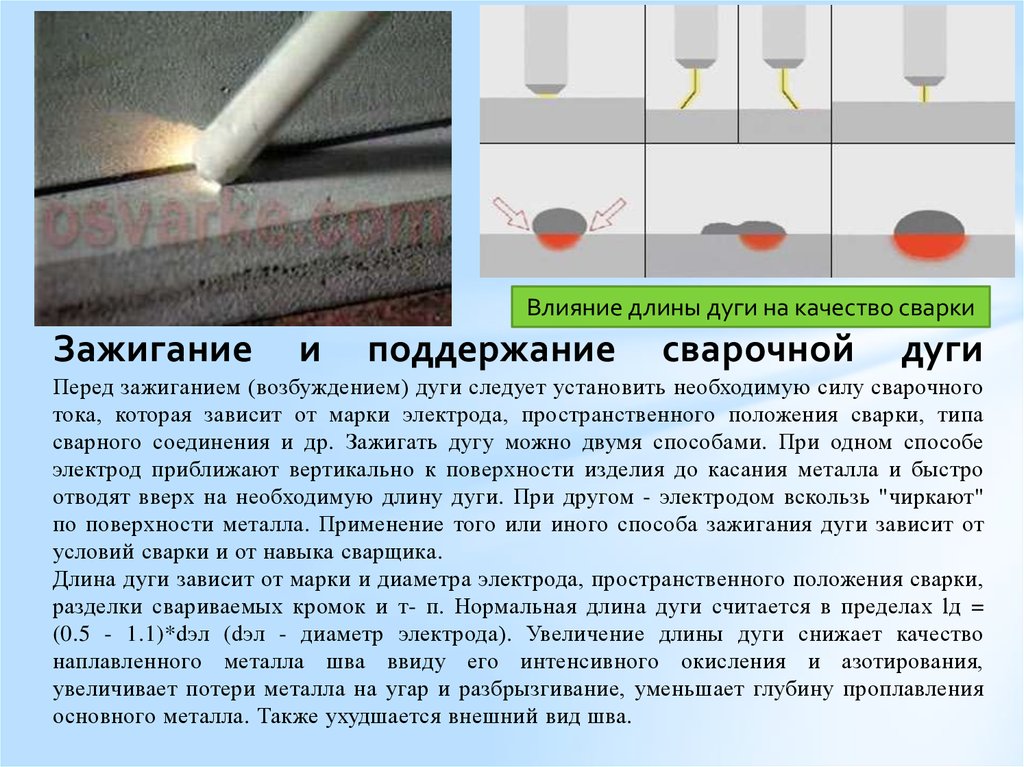

Влияние длины дуги на качество сваркиЗажигание

и

поддержание

сварочной

дуги

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного

тока, которая зависит от марки электрода, пространственного положения сварки, типа

сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе

электрод приближают вертикально к поверхности изделия до касания металла и быстро

отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают"

по поверхности металла. Применение того или иного способа зажигания дуги зависит от

условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки,

разделки свариваемых кромок и т- п. Нормальная длина дуги считается в пределах lд =

(0.5 - 1.1)*dэл (dэл - диаметр электрода). Увеличение длины дуги снижает качество

наплавленного металла шва ввиду его интенсивного окисления и азотирования,

увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления

основного металла. Также ухудшается внешний вид шва.

18.

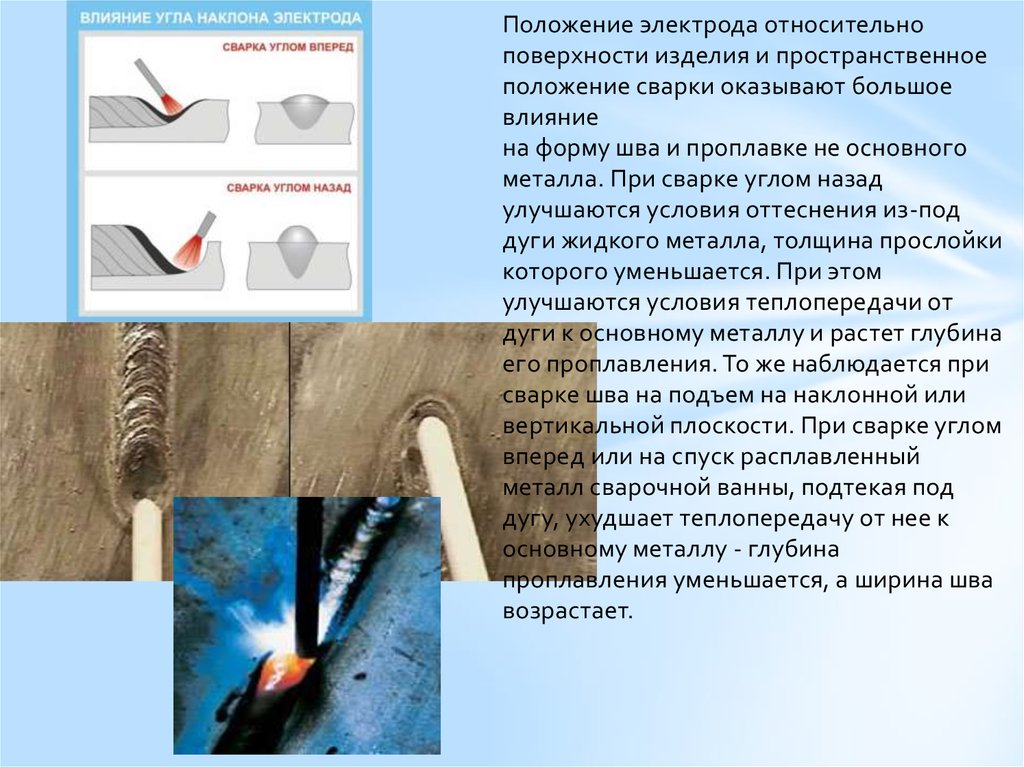

Положение электрода относительноповерхности изделия и пространственное

положение сварки оказывают большое

влияние

на форму шва и проплавке не основного

металла. При сварке углом назад

улучшаются условия оттеснения из-под

дуги жидкого металла, толщина прослойки

которого уменьшается. При этом

улучшаются условия теплопередачи от

дуги к основному металлу и растет глубина

его проплавления. То же наблюдается при

сварке шва на подъем на наклонной или

вертикальной плоскости. При сварке углом

вперед или на спуск расплавленный

металл сварочной ванны, подтекая под

дугу, ухудшает теплопередачу от нее к

основному металлу - глубина

проплавления уменьшается, а ширина шва

возрастает.

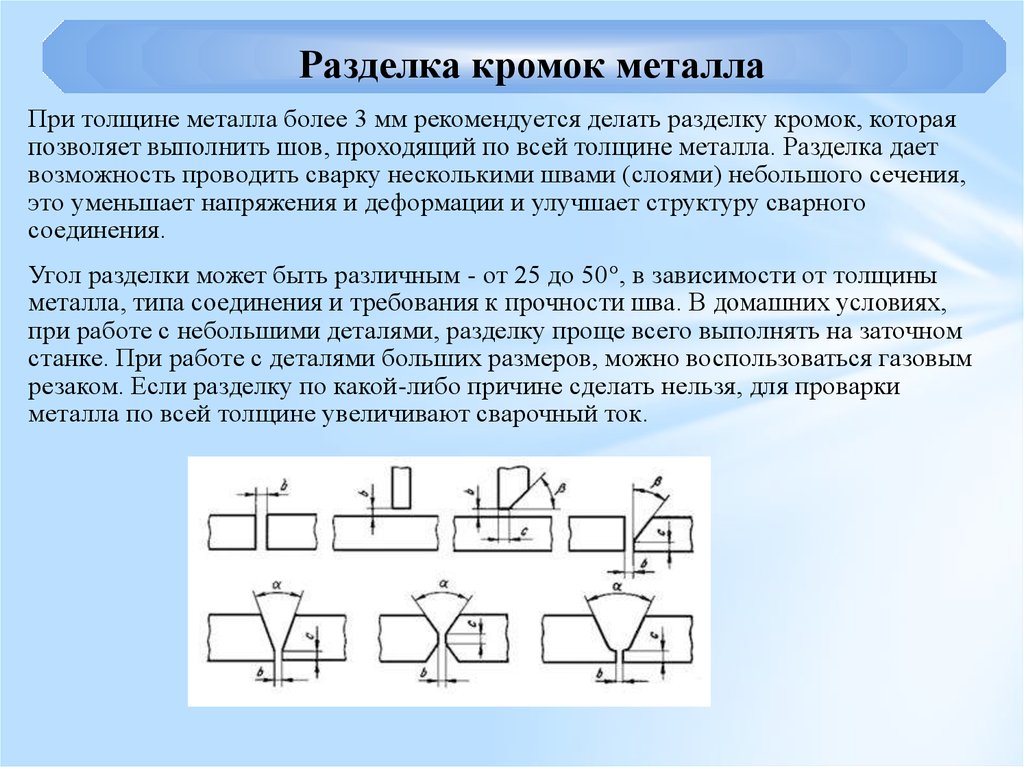

19. Разделка кромок металла

При толщине металла более 3 мм рекомендуется делать разделку кромок, котораяпозволяет выполнить шов, проходящий по всей толщине металла. Разделка дает

возможность проводить сварку несколькими швами (слоями) небольшого сечения,

это уменьшает напряжения и деформации и улучшает структуру сварного

соединения.

Угол разделки может быть различным - от 25 до 50°, в зависимости от толщины

металла, типа соединения и требования к прочности шва. В домашних условиях,

при работе с небольшими деталями, разделку проще всего выполнять на заточном

станке. При работе с деталями больших размеров, можно воспользоваться газовым

резаком. Если разделку по какой-либо причине сделать нельзя, для проварки

металла по всей толщине увеличивают сварочный ток.

20.

Сталь о9Г2Сталь 09г2с относят к одному из

самых востребованных видов

сырья, содержит 96-97% железа.

Обозначение 09г2с

расшифровывается просто: 09 –

процентное содержание углерода,

буква «Г» «сигнализирует» о

наличии 2% марганца, а «С» дает

понять, что в стали присутствует

около 1% кремния.

Сварные конструкции из данной

разновидности стали различной

сложности крайне востребованы.

Металл при любом способе сварки

не теряет свойств пластичности.

а

Заменитель:

Сталь 09Г2С.Кремнемарганцовистая сталь.

Сталь 09Г2 ,сталь 09Г2ДТ ,сталь 09Г2Т ,сталь 10Г2С

Классификация

Сталь конструкционная низколегированная для сварных

конструкций

Применение

различные детали и элементы сварных

металлоконструкций, работающих при температуре от -70

до +425°С под давлением.

Номенклатура и

общие нормы

ГОСТ 19281-89

Вид поставки

Сортовой и фасонный ГОСТ 2590-88 , ГОСТ 2591-88 , ГОСТ 8239-89, ГОСТ

прокат

8240-97

Лист толстый

ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74

Лист тонкий

ГОСТ 17066-94, ГОСТ 19903-74, ГОСТ 19904-90

Полоса

ГОСТ 103-76, ГОСТ 82-70

Поковки и кованые

заготовки

ГОСТ 1133-71

21.

Дымник, флюгарка, колпак – эти и другие термины относятся к устройству,которое венчает дымовую трубу.

Основные функции:

Увеличение тяги.

Улучшение показателя КПД

дымохода до 20%.

Предохранение от попадания

дождя, снега, мусора.

Укрепление кирпичной кладки.

Улучшение внешнего вида крыши.

22.

Дефекты сварных соединенийтрещины

Наплывы шва

В силу разных причин сварные соединения могут

иметь дефекты, влияющие на их прочность. Все виды

дефектов швов подразделяют на три группы:

наружные, к основным из которых относятся:

трещины, подрезы, наплывы, кратеры;

внутренние, среди которых чаще всего встречаются:

пористость, непровары и посторонние включения;

сквозные - трещины, прожоги.

Причинами возникновения дефектов могут быть

различные обстоятельства: низкое качество

свариваемого металла, неисправное или

некачественное оборудование, неверный выбор

сварочных материалов, нарушение технологии сварки

или неправильный выбор режима, недостаточная

квалификация сварщика.

подрезы

кратеры

пористость

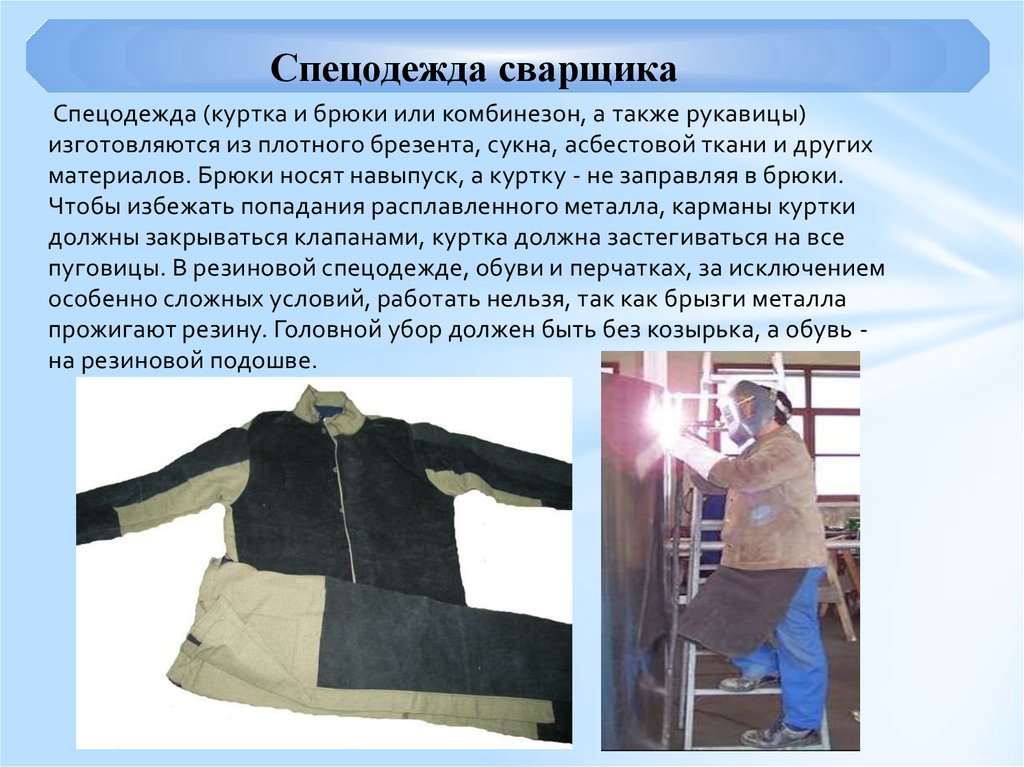

23. Спецодежда сварщика

Спецодежда (куртка и брюки или комбинезон, а также рукавицы)изготовляются из плотного брезента, сукна, асбестовой ткани и других

материалов. Брюки носят навыпуск, а куртку - не заправляя в брюки.

Чтобы избежать попадания расплавленного металла, карманы куртки

должны закрываться клапанами, куртка должна застегиваться на все

пуговицы. В резиновой спецодежде, обуви и перчатках, за исключением

особенно сложных условий, работать нельзя, так как брызги металла

прожигают резину. Головной убор должен быть без козырька, а обувь на резиновой подошве.

24. Техника безопасности при сварочных работах

Техника безопасности при сварочных работахНапряжение, при котором выполняют сварку, может быть опасным для человека.

Чтобы избежать поражения электрическим током при сварочных работах,

необходимо соблюдать следующие правила техники безопасности.

Корпуса сварочных машин, аппаратов и рубильников надо надежно заземлять.

Сварочный кабель, электрододержатель и ручку рубильника изолировать.

Не работать в дождливую погоду в открытых местах, а также в сырой одежде и

обуви.

Для защиты глаз и лица от световых и тепловых лучей сварочной дуги закрывать

лицо специальным щитком или шлемом с темными стеклами, уменьшающими

вредное воздействие тепловых и световых лучей; светофильтры выбирают по

таблицам.

Для предохранения темного стекла в щитке от брызг металла и случайных ударов

с наружной стороны необходимо вставлять обычное бесцветное стекло и менять

его по мере потери прозрачности.

Длина проводов между питающей сетью и передвижным сварочным агрегатом

для ручной дуговой сварки не должна превышать 15 м.

Во избежание механических повреждений провода рекомендуется помещать в

резиновый шланг.

Внутри замкнутых резервуаров и других листовых металлоконструкций работы

по электросварке можно выполнять только в диэлектрических галошах и на

резиновом коврике или на подстилке из изолирующих материалов.

industry

industry