Similar presentations:

Технология электрошлаковой сварки – ЭШС. Лекция 25

1.

Лекция 25. Технология электрошлаковойсварки – ЭШС.

2.

• Электрошлаковая сварка – сварка плавлением, прикоторой для нагрева металла используется теплота,

выделяющаяся при прохождении электрического

тока через расплавленный электропроводный

шлак. При электрошлаковой сварке почти вся

электрическая мощность передается шлаковой

ванне, а от нее – электроду и основному металлу.

• При этом расплавленный флюс служит защитой от

вредного воздействия окружающей среды и

средством металлургического воздействия на

расплавленный металл.

• Температура расплавленного шлака составляет

около 2000 °С, что обеспечивает плавление

основного и электродного металла.

Электрошлаковый процесс, как источник энергии

для сварки, характеризуется наибольшей

площадью нагрева и наименьшей

сосредоточенностью энергии в зоне нагрева.

3.

Классификация:- по виду электрода – проволочным

электродом, пластинчатым электродом,

плавящимся мундштуком;

- количеству электродов с общим

подводом сварочного тока – одно-,

двух- и многоэлектродная;

- наличию колебаний электрода – без

колебаний и с колебаниями.

4.

Схема ЭШСЭлектрод 1 и основной металл 2 связаны электрически через расплавленный шлак 3. За счет

теплоты, выделяемой в шлаковой ванне при прохождении электрического тока, металл электрода и

кромки основного металла оплавляются и стекают на дно расплава, образуя металлическую ванну 4. В

начале процесса сварки возбуждается электрическая дуга, после расплавления флюса под действием

дуги и образования шлаковой ванны жидкий флюс заливает и гасит дугу, и дуговой процесс переходит в

электрошлаковый.

Свариваемые детали собирают вертикально без скоса

кромок, с зазором 20–40 мм. Для формирования шва и

удержания жидкого металла и шлака от вытекания

применяют специальные формующие устройства –

подвижные или неподвижные медные ползуны 5,

охлаждаемые водой 6, или остающиеся пластины.

Кристаллизующийся в нижней части металлической ванны

расплавленный металл образует шов 7.

5.

• Преимущества ЭШС:- металл практически любой толщины можно

сваривать за один проход, поэтому

производительность сварки в 5–15 раз выше,

чем при многослойной автоматической сварке

под флюсом, при этом, как правило, не

требуется разделки кромок;

- вертикальное положение металлической

ванны, повышенная температура ее верхней

части и значительное время нахождения

метал-ла в расплавленном состоянии

способствуют удалению газов и

неметаллических включений из металла шва;

- малый расход флюса, обычно не более 5 %

от массы наплавленного металла.

Электрошлаковую сварку применяют для

сварки сталей, алюминиевых и титановых

сплавов.

Недостатки ЭШС:

значительный

перегрев

металла

околошовной зоны, что приводит к

снижению пластических свойств, поэтому

требуется, как правило, последующая

высокотемпературная

обработка

для

получения

требуемых

механических

свойств сварного соединения.

- электрошлаковая

сварка

технически

возможна при толщине металла более 16

мм и, как правило, экономически выгодна

при сварке металла толщиной более 25 мм.

- этот вид сварки позволяет выполнять

только вертикальные швы.

-

6.

Основные виды сварных соединений, выполняемыхэлектрошлаковой сваркой: а, б – стыковые, в, д –

тавровые, г – угловые, е – переменного сечения

Применение электрошлаковой

сварки вносит коренные изменения

в технологию производства

крупногабаритных изделий:

появляется возможность замены

крупных литых или кованых деталей

сварно-литыми или сварноковаными из более мелких деталей.

7.

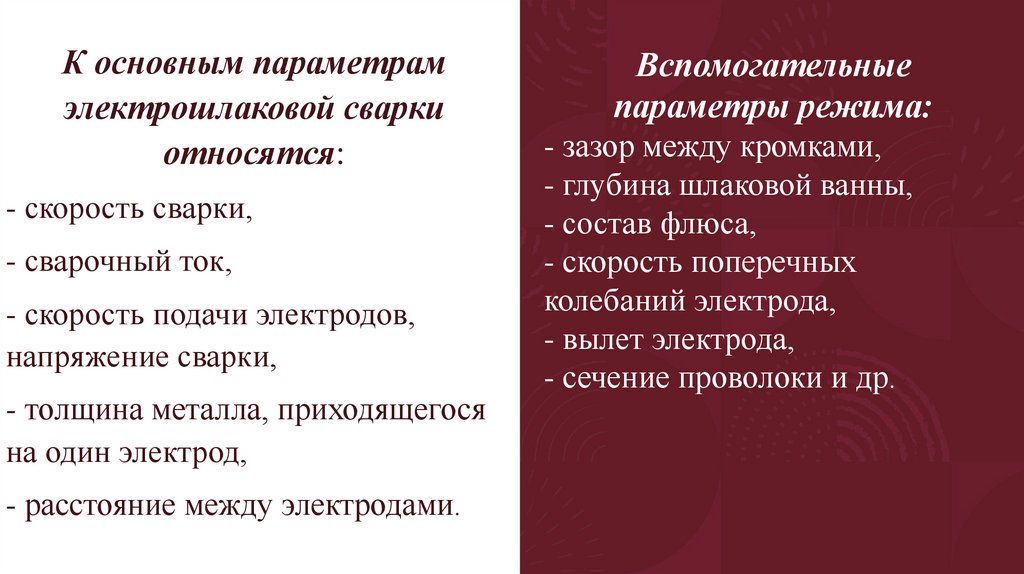

К основным параметрамэлектрошлаковой сварки

относятся:

- скорость сварки,

- сварочный ток,

- скорость подачи электродов,

напряжение сварки,

- толщина металла, приходящегося

на один электрод,

- расстояние между электродами.

Вспомогательные

параметры режима:

- зазор между кромками,

- глубина шлаковой ванны,

- состав флюса,

- скорость поперечных

колебаний электрода,

- вылет электрода,

- сечение проволоки и др.

8.

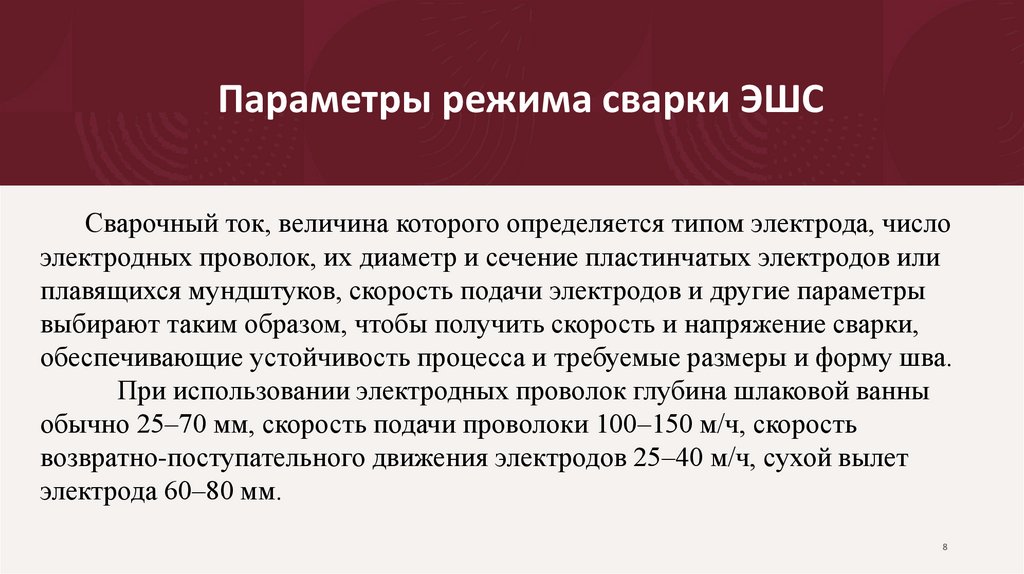

Параметры режима сварки ЭШССварочный ток, величина которого определяется типом электрода, число

электродных проволок, их диаметр и сечение пластинчатых электродов или

плавящихся мундштуков, скорость подачи электродов и другие параметры

выбирают таким образом, чтобы получить скорость и напряжение сварки,

обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

При использовании электродных проволок глубина шлаковой ванны

обычно 25–70 мм, скорость подачи проволоки 100–150 м/ч, скорость

возвратно-поступательного движения электродов 25–40 м/ч, сухой вылет

электрода 60–80 мм.

9.

Для электрошлаковой сваркииспользуют обычные флюсы,

например, АН-348А, ФЦ-7, а также

специальные флюсы, образующие

электропроводный расплав с

заданными технологическими

свойствами:

-вязкостью,

-электропроводностью,

-температурой плавления и т.д. (АН8, АН-22 и др.).

10.

Сваркупластинчатым

электродом

применяют для сравнительно коротких швов

высотой до 1,5 м.

Вместо

пластин

можно

применять

расходуемые электроды, т.е. стержни круглого,

квадратного и других сечений. В этом случае

значительно упрощается аппаратура для

сварки. Сварка плавящимся мундштуком как

бы объединяет способы сварки проволочными

и пластинчатыми электродами.

В пластинчатом электроде делают пазы или

к нему приваривают трубки для подачи

электродных проволок. При сварке пластина

остается неподвижной и является плавящимся

мундштуком, по которому подается проволока.

Этим способом можно сваривать швы

сложного криволинейного профиля.

11.

Заготовки под сварку собирают с зазором(обычно 30 мм), учитывая усадки стыка при

сварке и после нее. Для плотного прилегания

ползунов и формирующих устройств к

кромкам стыка последние зачищают от

заусенцев и окалины на ширину до 100 мм.

Для вывода за пределы шва усадочной

раковины в конце шва устанавливают

выходные планки, а для вывода непроваров в

начале шва – входные планки, которые после

сварки удаляются резкой. Для начала сварки в

карман, образованный входными планками,

засыпают флюс, возбуждается дуговой

процесс до получения шлаковой ванны

требуемой величины. После этого дуга

шунтируется шлаком, и процесс переходит в

бездуговой – электрошлаковый.

industry

industry