Similar presentations:

Технология мукомольного производства

1.

ТЕХНОЛОГИЯМУКОМОЛЬНОГО

ПРОИЗВОДСТВА

Лекция 15

Тема 4. Управление и контроль

эффективности технологического процесса

4.1. Баланс

4.2. Эффективность технологического оборудования

размольного отделения

4.3. Формирование готовой продукции

2.

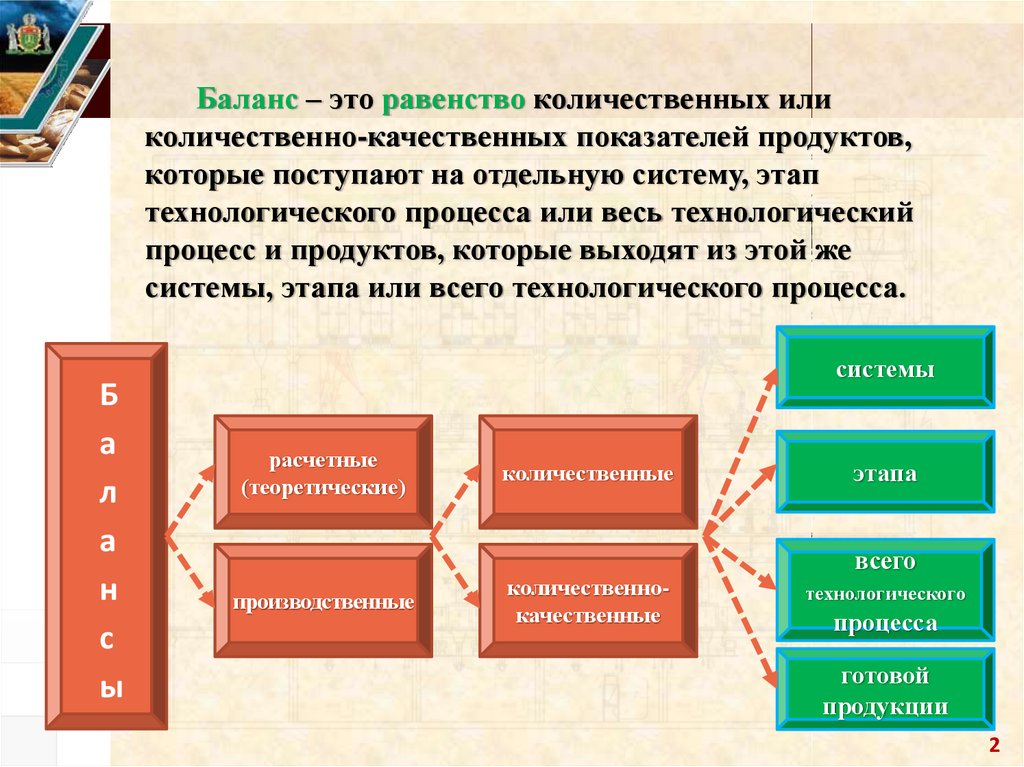

Баланс – это равенство количественных иликоличественно-качественных показателей продуктов,

которые поступают на отдельную систему, этап

технологического процесса или весь технологический

процесс и продуктов, которые выходят из этой же

системы, этапа или всего технологического процесса.

Б

а

л

а

н

с

ы

системы

расчетные

(теоретические)

количественные

этапа

всего

производственные

количественнокачественные

технологического

процесса

готовой

продукции

2

3.

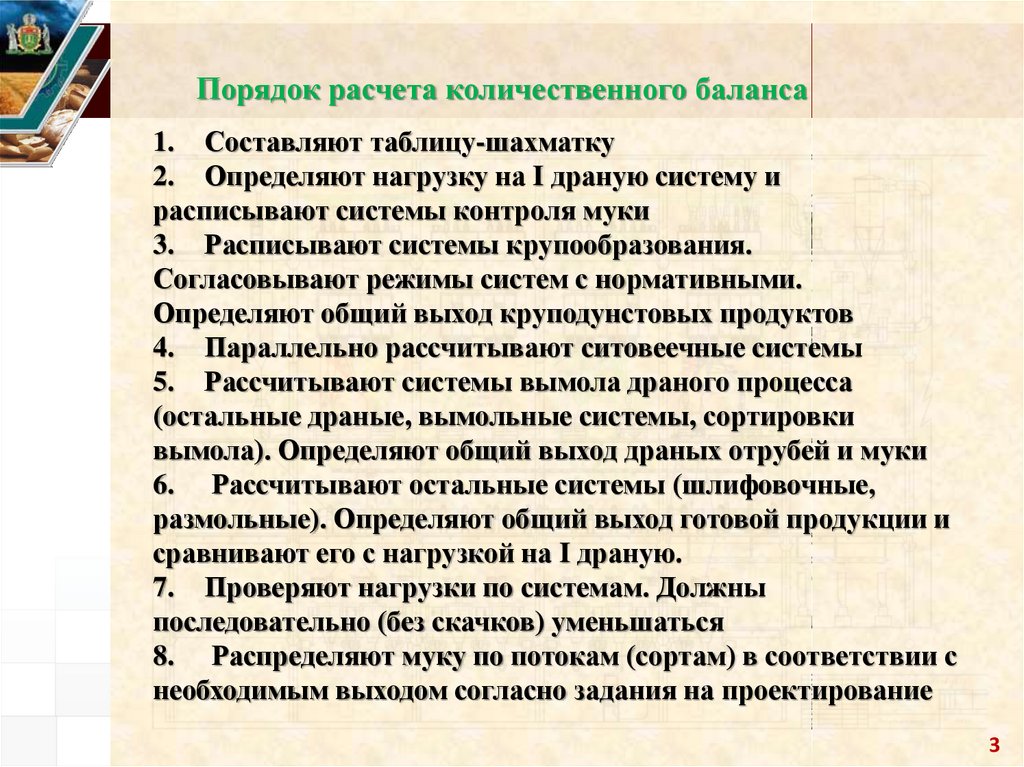

Порядок расчета количественного баланса1. Составляют таблицу-шахматку

2. Определяют нагрузку на I драную систему и

расписывают системы контроля муки

3. Расписывают системы крупообразования.

Согласовывают режимы систем с нормативными.

Определяют общий выход круподунстовых продуктов

4. Параллельно рассчитывают ситовеечные системы

5. Рассчитывают системы вымола драного процесса

(остальные драные, вымольные системы, сортировки

вымола). Определяют общий выход драных отрубей и муки

6. Рассчитывают остальные системы (шлифовочные,

размольные). Определяют общий выход готовой продукции и

сравнивают его с нагрузкой на I драную.

7. Проверяют нагрузки по системам. Должны

последовательно (без скачков) уменьшаться

8. Распределяют муку по потокам (сортам) в соответствии с

необходимым выходом согласно задания на проектирование

3

4.

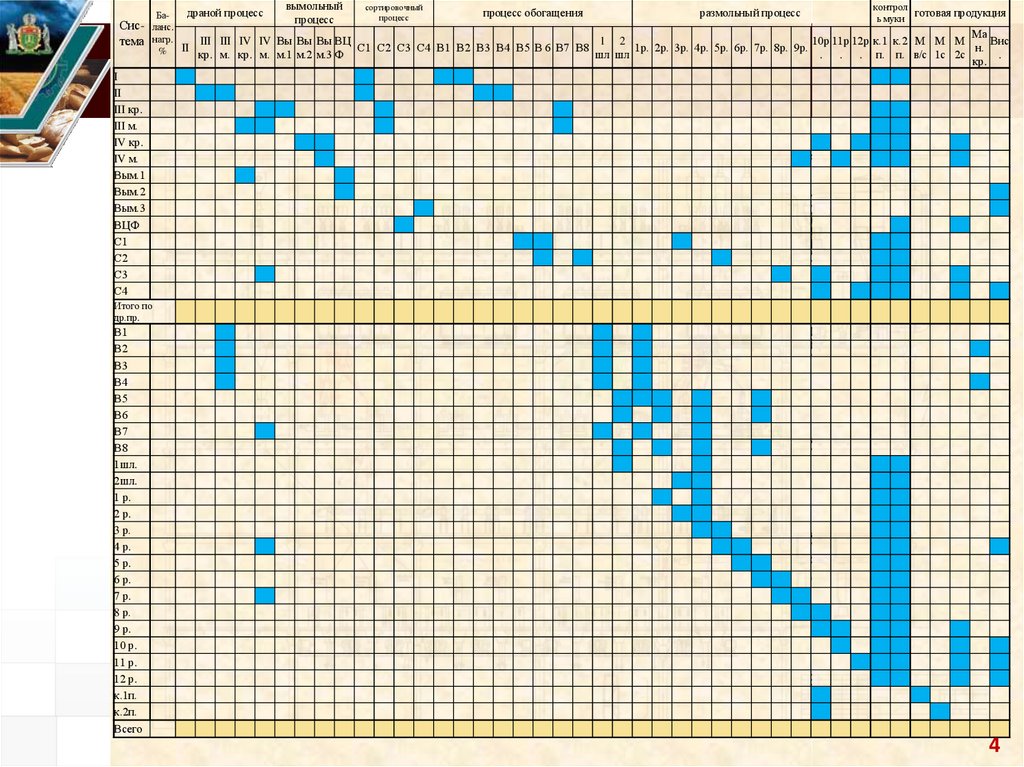

Системавымольный

контрол

сортировочный

драной процесс

процесс обогащения

размольный процесс

готовая продукция

Бапроцесс

ь муки

процесс

ланс.

Ма

нагр.

III III IV IV Вы Вы Вы ВЦ

1 2

10р 11р 12р к.1 к.2 М М М

Вис

II

С1 С2 С3 С4 В1 В2 В3 В4 В5 В 6 В7 В8

1р. 2р. 3р. 4р. 5р. 6р. 7р. 8р. 9р.

н.

%

кр. м. кр. м. м.1 м.2 м.3 Ф

шл шл

. . . п. п. в/с 1с 2с

.

кр.

I

II

III кр.

III м.

IV кр.

IV м.

Вым.1

Вым.2

Вым.3

ВЦФ

С1

С2

С3

С4

Итого по

др.пр.

В1

В2

В3

В4

В5

В6

В7

В8

1шл.

2шл.

1 р.

2 р.

3 р.

4 р.

5 р.

6 р.

7 р.

8 р.

9 р.

10 р.

11 р.

12 р.

к.1п.

к.2п.

Всего

4

5.

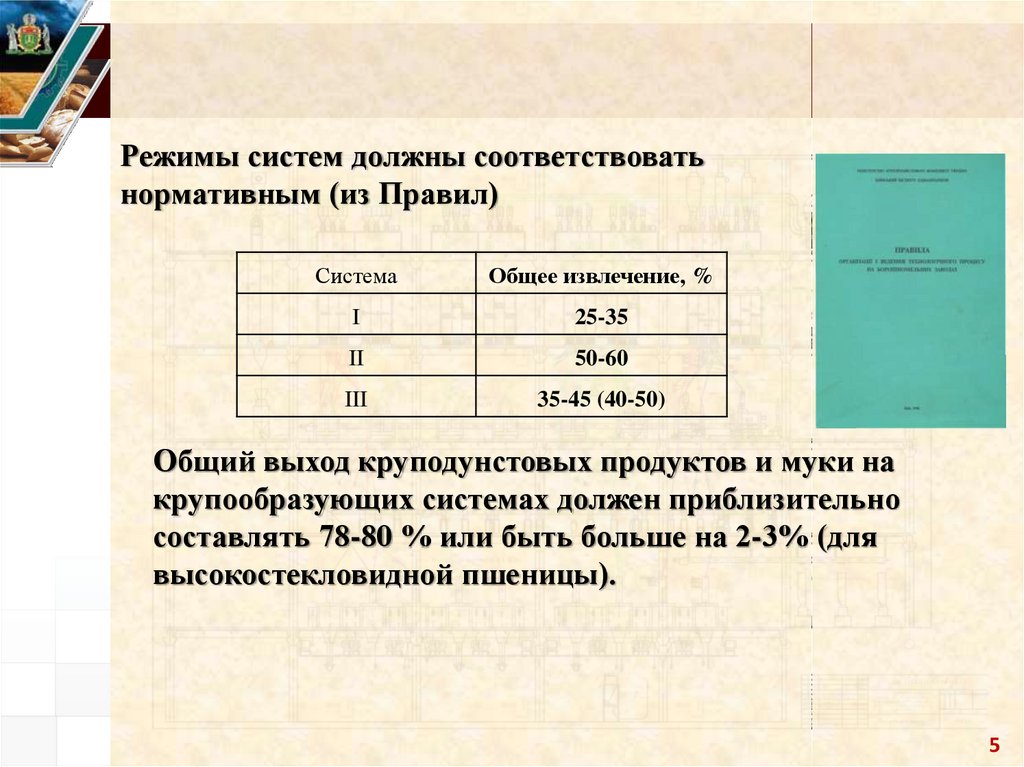

Режимы систем должны соответствоватьнормативным (из Правил)

Система

Общее извлечение, %

I

25-35

II

50-60

III

35-45 (40-50)

Общий выход круподунстовых продуктов и муки на

крупообразующих системах должен приблизительно

составлять 78-80 % или быть больше на 2-3% (для

высокостекловидной пшеницы).

5

6.

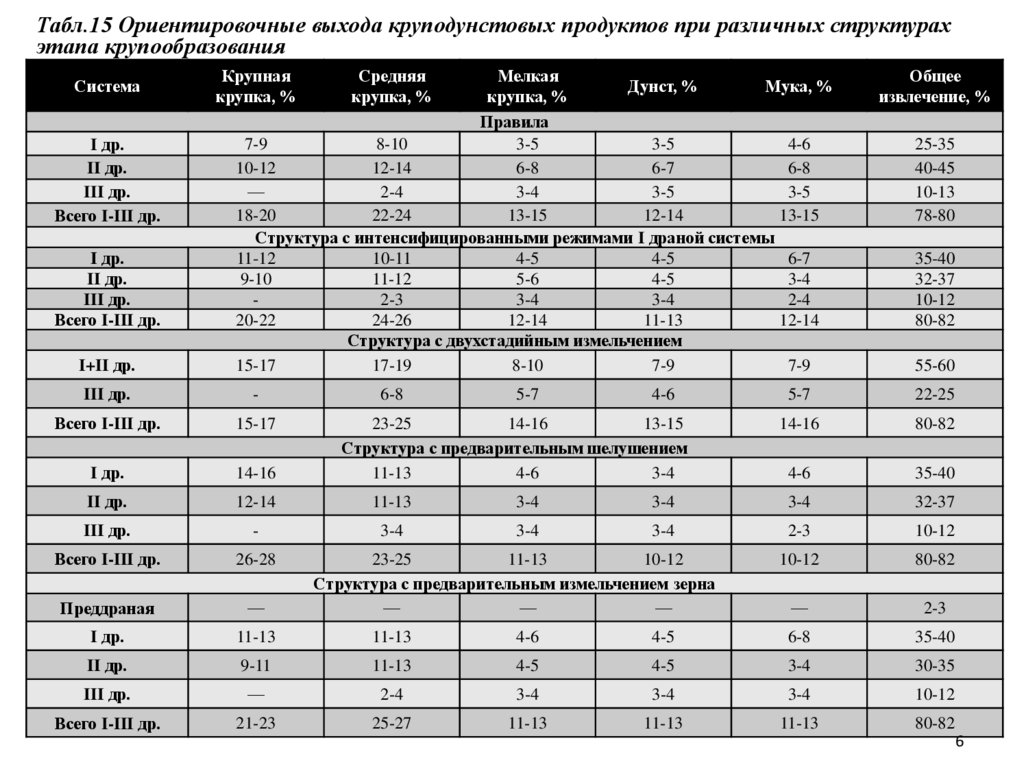

Табл.15 Ориентировочные выхода круподунстовых продуктов при различных структурахэтапа крупообразования

Система

I др.

II др.

III др.

Всего I-III др.

I др.

II др.

III др.

Всего I-III др.

I+II др.

Крупная

крупка, %

Средняя

крупка, %

Мелкая

Дунст, %

Мука, %

крупка, %

Правила

7-9

8-10

3-5

3-5

4-6

10-12

12-14

6-8

6-7

6-8

—

2-4

3-4

3-5

3-5

18-20

22-24

13-15

12-14

13-15

Структура с интенсифицированными режимами I драной системы

11-12

10-11

4-5

4-5

6-7

9-10

11-12

5-6

4-5

3-4

2-3

3-4

3-4

2-4

20-22

24-26

12-14

11-13

12-14

Структура с двухстадийным измельчением

15-17

17-19

8-10

7-9

7-9

III др.

-

Всего I-III др.

15-17

I др.

14-16

II др.

12-14

11-13

3-4

III др.

-

3-4

3-4

Всего I-III др.

26-28

Преддраная

—

I др.

11-13

11-13

4-6

II др.

9-11

11-13

III др.

—

Всего I-III др.

21-23

6-8

5-7

4-6

Общее

извлечение, %

25-35

40-45

10-13

78-80

35-40

32-37

10-12

80-82

55-60

5-7

22-25

14-16

80-82

4-6

35-40

3-4

3-4

32-37

3-4

2-3

10-12

10-12

80-82

—

2-3

4-5

6-8

35-40

4-5

4-5

3-4

30-35

2-4

3-4

3-4

3-4

10-12

25-27

11-13

11-13

11-13

80-82

23-25

14-16

13-15

Структура с предварительным шелушением

11-13

4-6

3-4

23-25

11-13

10-12

Структура с предварительным измельчением зерна

—

—

—

6

7.

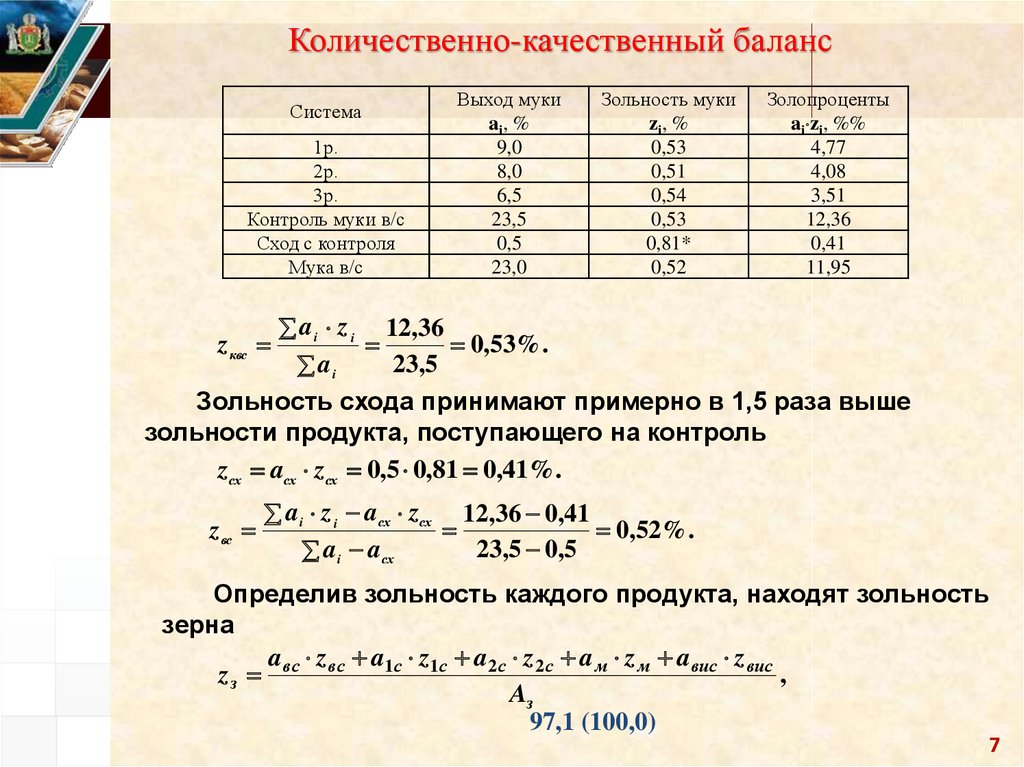

Количественно-качественный балансСистема

1р.

2р.

3р.

Контроль муки в/с

Сход с контроля

Мука в/с

Выход муки

a i, %

9,0

8,0

6,5

23,5

0,5

23,0

Зольность муки

zi , %

0,53

0,51

0,54

0,53

0,81*

0,52

Золопроценты

ai zi, %%

4,77

4,08

3,51

12,36

0,41

11,95

a i z i 12,36

z квс

0,53%.

23,5

ai

Зольность схода принимают примерно в 1,5 раза выше

зольности продукта, поступающего на контроль

zсх aсх zсх 0,5 0,81 0,41%.

z вс

a i z i aсх zсх 12,36 0,41

0,52%.

a

a

23

,

5

0

,

5

i

сх

Определив зольность каждого продукта, находят зольность

зерна

a z a1с z1с a 2с z 2с a м z м a вис z вис

z з вс вс

,

Aз

97,1 (100,0)

7

8.

Выход,%

Диаграмма зольности муки и ее выхода

8

9.

0,6565

нешелушенное

зерно

60

Белизна, ед.

Зольность, %

0,60

шелушенное

зерно

0,55

0,50

шелушенное

зерно

0,45

55

нешелушенное

зерно

50

45

40

0,40

0

20

40

60

80

100

Выход муки, %

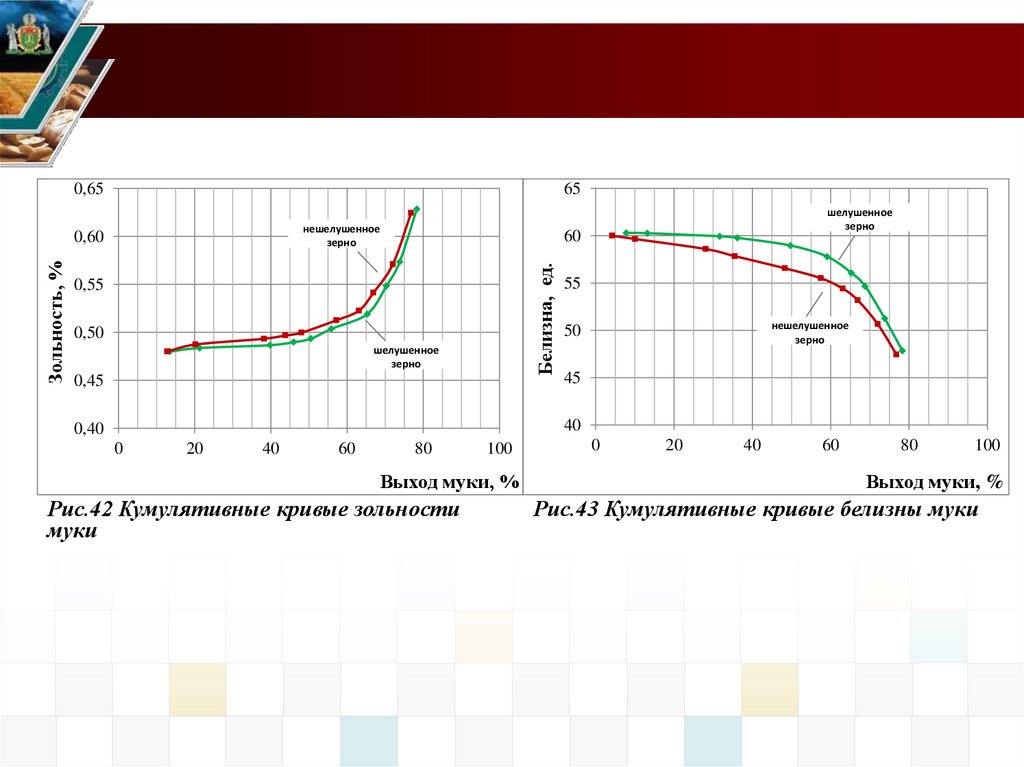

Рис.42 Кумулятивные кривые зольности

муки

0

20

40

60

80

100

Выход муки, %

Рис.43 Кумулятивные кривые белизны муки

10.

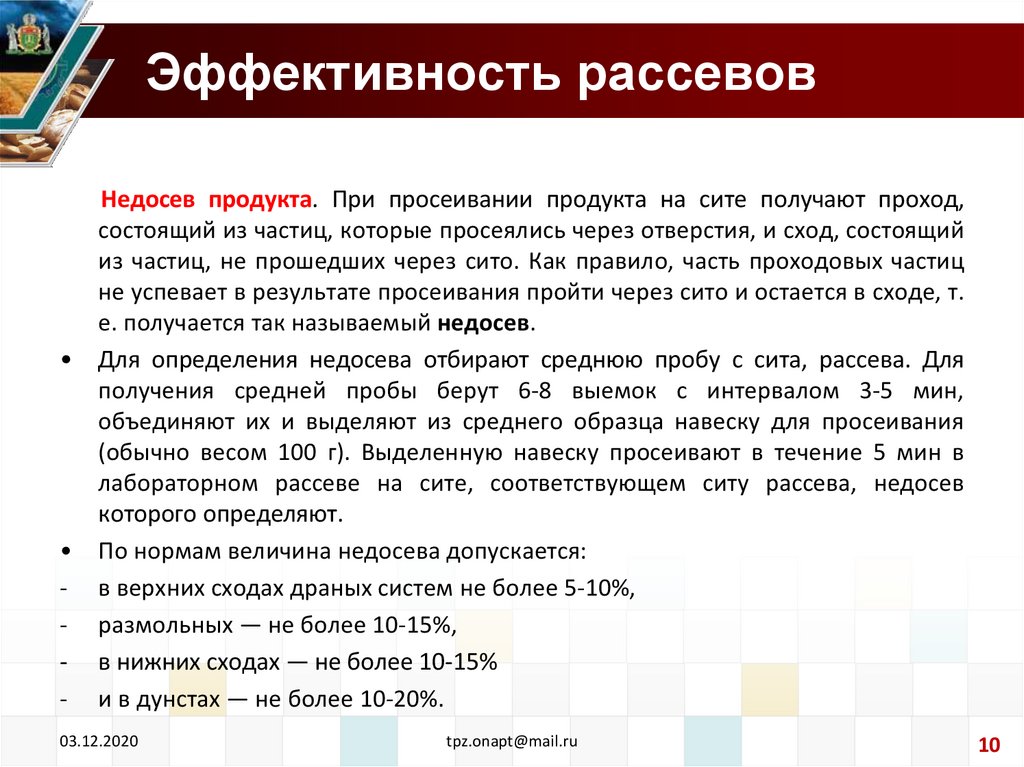

Эффективность рассевов-

Недосев продукта. При просеивании продукта на сите получают проход,

состоящий из частиц, которые просеялись через отверстия, и сход, состоящий

из частиц, не прошедших через сито. Как правило, часть проходовых частиц

не успевает в результате просеивания пройти через сито и остается в сходе, т.

е. получается так называемый недосев.

Для определения недосева отбирают среднюю пробу с сита, рассева. Для

получения средней пробы берут 6-8 выемок с интервалом 3-5 мин,

объединяют их и выделяют из среднего образца навеску для просеивания

(обычно весом 100 г). Выделенную навеску просеивают в течение 5 мин в

лабораторном рассеве на сите, соответствующем ситу рассева, недосев

которого определяют.

По нормам величина недосева допускается:

в верхних сходах драных систем не более 5-10%,

размольных — не более 10-15%,

в нижних сходах — не более 10-15%

и в дунстах — не более 10-20%.

03.12.2020

tpz.onapt@mail.ru

10

11.

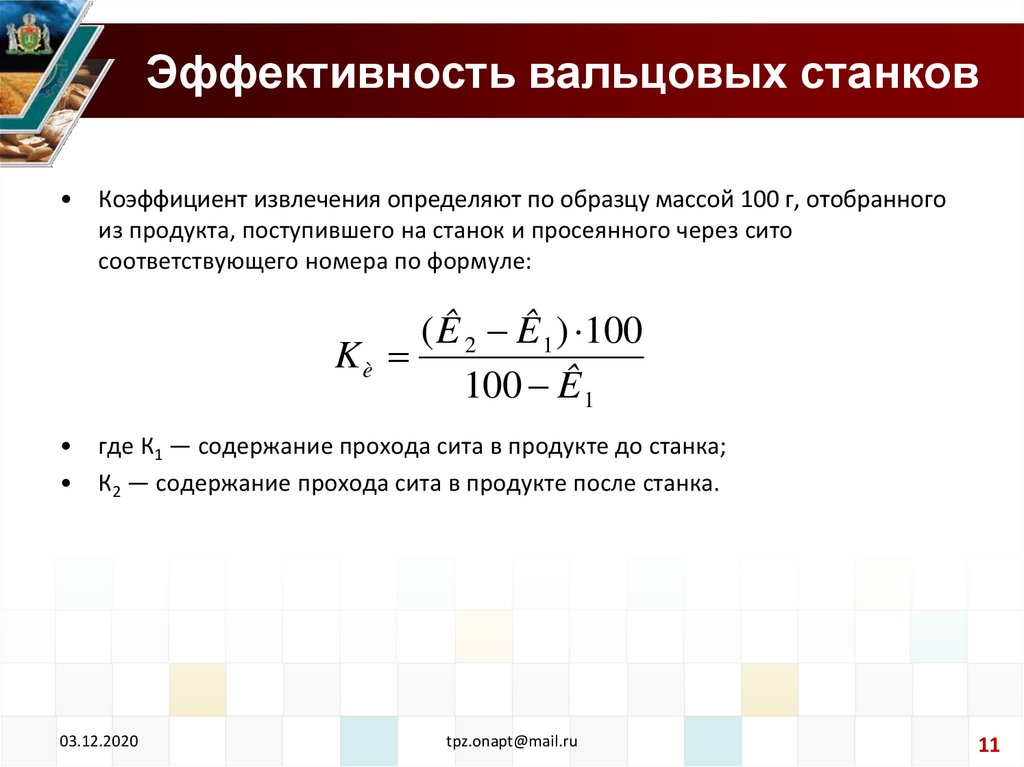

Эффективность вальцовых станковКоэффициент извлечения определяют по образцу массой 100 г, отобранного

из продукта, поступившего на станок и просеянного через сито

соответствующего номера по формуле:

( Ê 2 Ê 1 ) 100

Kè

100 Ê 1

где К1 — содержание прохода сита в продукте до станка;

К2 — содержание прохода сита в продукте после станка.

03.12.2020

tpz.onapt@mail.ru

11

12.

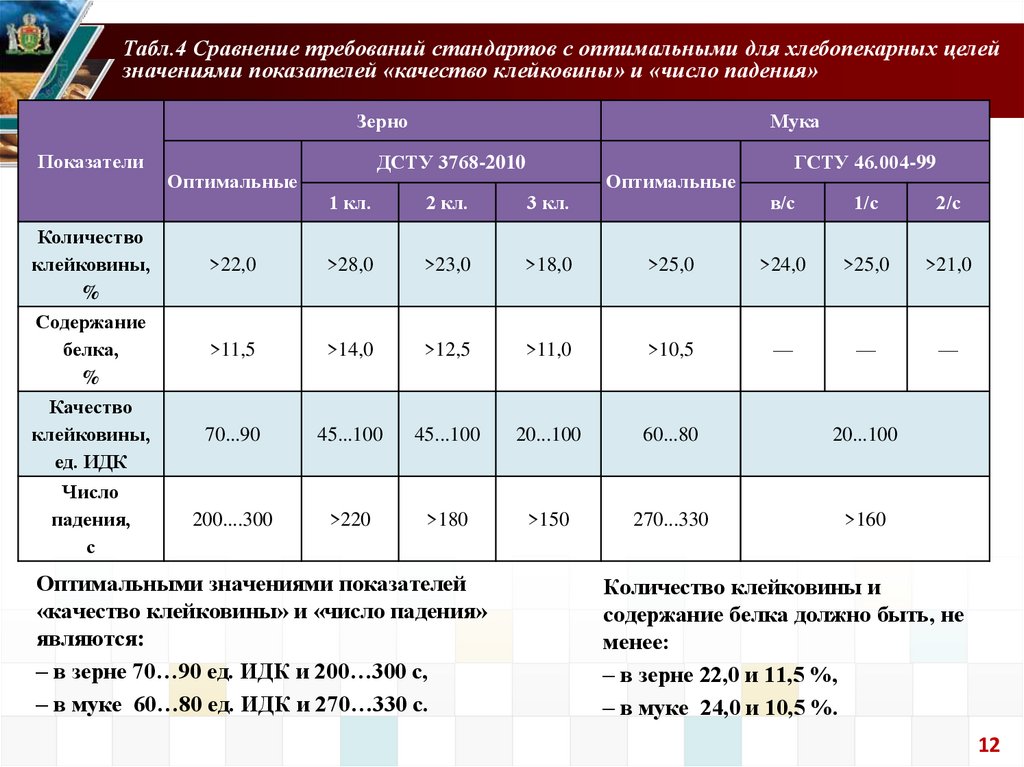

Табл.4 Сравнение требований стандартов с оптимальными для хлебопекарных целейзначениями показателей «качество клейковины» и «число падения»

Зерно

Показатели

Количество

клейковины,

%

Содержание

белка,

%

Качество

клейковины,

ед. ИДК

Число

падения,

с

Оптимальные

Мука

ДСТУ 3768-2010

1 кл.

2 кл.

3 кл.

>22,0

>28,0

>23,0

>18,0

>11,5

>14,0

>12,5

70...90

45...100

200....300

>220

Оптимальные

ГСТУ 46.004-99

в/с

1/с

2/с

>25,0

>24,0

>25,0

>21,0

>11,0

>10,5

—

—

—

45...100

20...100

60...80

20...100

>180

>150

270...330

>160

Оптимальными значениями показателей

«качество клейковины» и «число падения»

являются:

– в зерне 70…90 ед. ИДК и 200…300 с,

– в муке 60…80 ед. ИДК и 270…330 с.

Количество клейковины и

содержание белка должно быть, не

менее:

– в зерне 22,0 и 11,5 %,

– в муке 24,0 и 10,5 %.

12

13.

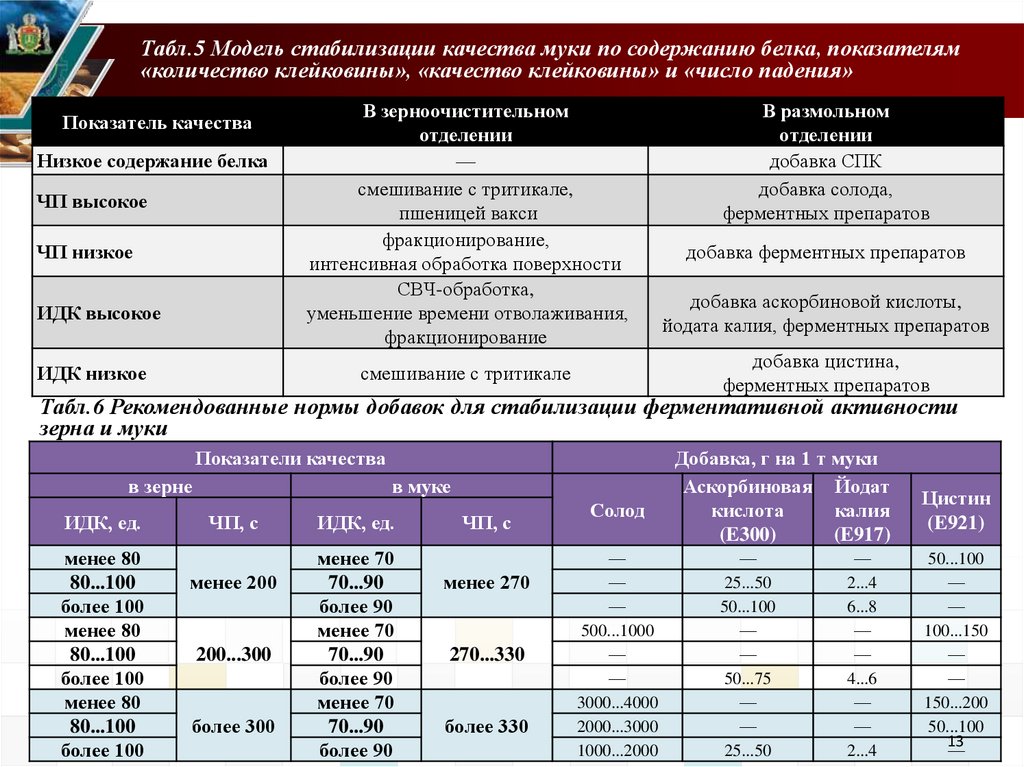

Табл.5 Модель стабилизации качества муки по содержанию белка, показателям«количество клейковины», «качество клейковины» и «число падения»

Показатель качества

Низкое содержание белка

ЧП высокое

ЧП низкое

ИДК высокое

ИДК низкое

В зерноочистительном

отделении

—

смешивание с тритикале,

пшеницей вакси

фракционирование,

интенсивная обработка поверхности

СВЧ-обработка,

уменьшение времени отволаживания,

фракционирование

В размольном

отделении

добавка СПК

добавка солода,

ферментных препаратов

добавка ферментных препаратов

добавка аскорбиновой кислоты,

йодата калия, ферментных препаратов

добавка цистина,

ферментных препаратов

смешивание с тритикале

Табл.6 Рекомендованные нормы добавок для стабилизации ферментативной активности

зерна и муки

Показатели качества

в зерне

ИДК, ед.

менее 80

80...100

более 100

менее 80

80...100

более 100

менее 80

80...100

более 100

в муке

ЧП, с

менее 200

200...300

более 300

ИДК, ед.

менее 70

70...90

более 90

менее 70

70...90

более 90

менее 70

70...90

более 90

ЧП, с

менее 270

270...330

более 330

Солод

—

—

—

500...1000

—

—

3000...4000

2000...3000

1000...2000

Добавка, г на 1 т муки

Аскорбиновая Йодат

кислота

калия

(E300)

(E917)

—

25...50

50...100

—

—

50...75

—

—

25...50

—

2...4

6...8

—

—

4...6

—

—

2...4

Цистин

(E921)

50...100

—

—

100...150

—

—

150...200

50...100

13

—

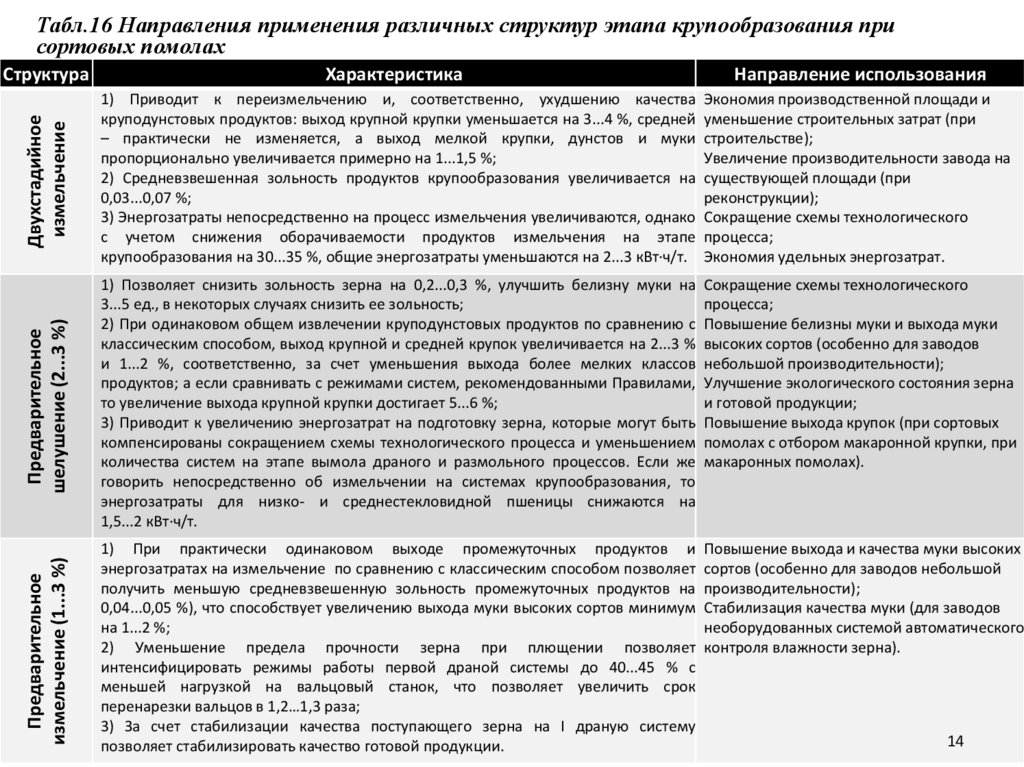

14.

СтруктураХарактеристика

Направление использования

Двухстадийное

измельчение

1) Приводит к переизмельчению и, соответственно, ухудшению качества

круподунстовых продуктов: выход крупной крупки уменьшается на 3...4 %, средней

– практически не изменяется, а выход мелкой крупки, дунстов и муки

пропорционально увеличивается примерно на 1...1,5 %;

2) Средневзвешенная зольность продуктов крупообразования увеличивается на

0,03...0,07 %;

3) Энергозатраты непосредственно на процесс измельчения увеличиваются, однако

с учетом снижения оборачиваемости продуктов измельчения на этапе

крупообразования на 30...35 %, общие энергозатраты уменьшаются на 2...3 кВт·ч/т.

Экономия производственной площади и

уменьшение строительных затрат (при

строительстве);

Увеличение производительности завода на

существующей площади (при

реконструкции);

Сокращение схемы технологического

процесса;

Экономия удельных энергозатрат.

Предварительное

шелушение (2...3 %)

1) Позволяет снизить зольность зерна на 0,2...0,3 %, улучшить белизну муки на

3...5 ед., в некоторых случаях снизить ее зольность;

2) При одинаковом общем извлечении круподунстовых продуктов по сравнению с

классическим способом, выход крупной и средней крупок увеличивается на 2...3 %

и 1...2 %, соответственно, за счет уменьшения выхода более мелких классов

продуктов; а если сравнивать с режимами систем, рекомендованными Правилами,

то увеличение выхода крупной крупки достигает 5...6 %;

3) Приводит к увеличению энергозатрат на подготовку зерна, которые могут быть

компенсированы сокращением схемы технологического процесса и уменьшением

количества систем на этапе вымола драного и размольного процессов. Если же

говорить непосредственно об измельчении на системах крупообразования, то

энергозатраты для низко- и среднестекловидной пшеницы снижаются на

1,5...2 кВт·ч/т.

Сокращение схемы технологического

процесса;

Повышение белизны муки и выхода муки

высоких сортов (особенно для заводов

небольшой производительности);

Улучшение экологического состояния зерна

и готовой продукции;

Повышение выхода крупок (при сортовых

помолах с отбором макаронной крупки, при

макаронных помолах).

Предварительное

измельчение (1...3 %)

Табл.16 Направления применения различных структур этапа крупообразования при

сортовых помолах

1) При практически одинаковом выходе промежуточных продуктов и

энергозатратах на измельчение по сравнению с классическим способом позволяет

получить меньшую средневзвешенную зольность промежуточных продуктов на

0,04...0,05 %), что способствует увеличению выхода муки высоких сортов минимум

на 1...2 %;

2) Уменьшение предела прочности зерна при плющении позволяет

интенсифицировать режимы работы первой драной системы до 40...45 % с

меньшей нагрузкой на вальцовый станок, что позволяет увеличить срок

перенарезки вальцов в 1,2…1,3 раза;

3) За счет стабилизации качества поступающего зерна на I драную систему

позволяет стабилизировать качество готовой продукции.

Повышение выхода и качества муки высоких

сортов (особенно для заводов небольшой

производительности);

Стабилизация качества муки (для заводов

необорудованных системой автоматического

контроля влажности зерна).

14

15.

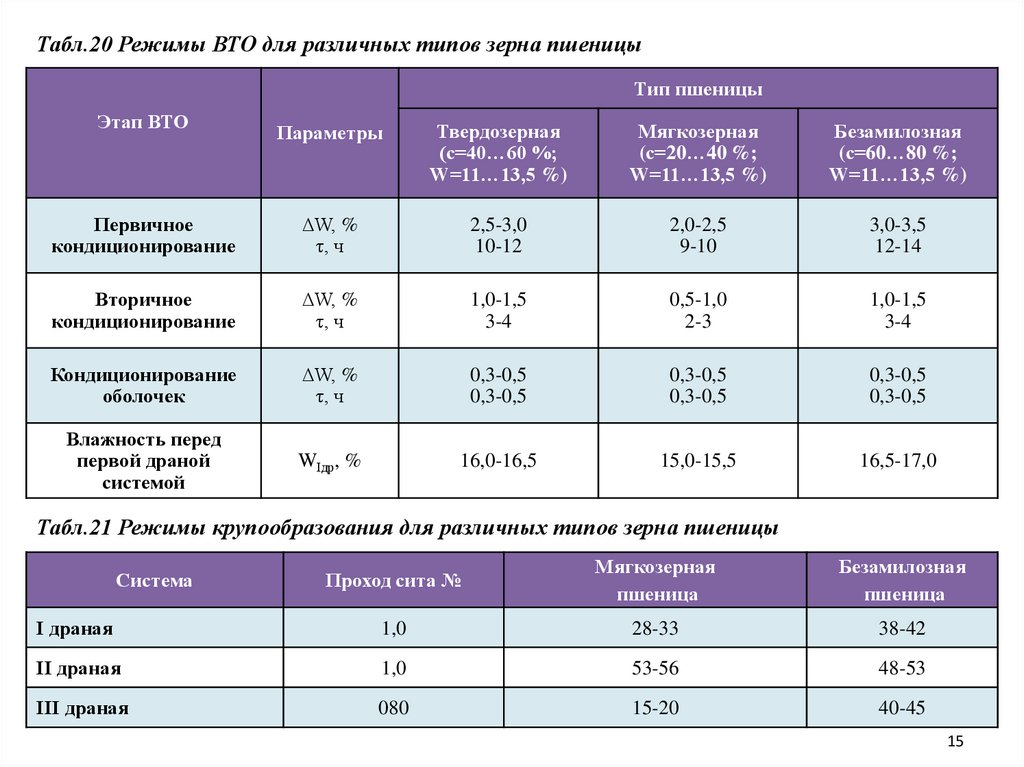

Табл.20 Режимы ВТО для различных типов зерна пшеницыТип пшеницы

Этап ВТО

Параметры

Твердозерная

(с=40…60 %;

W=11…13,5 %)

Мягкозерная

(с=20…40 %;

W=11…13,5 %)

Безамилозная

(с=60…80 %;

W=11…13,5 %)

Первичное

кондиционирование

ΔW, %

τ, ч

2,5-3,0

10-12

2,0-2,5

9-10

3,0-3,5

12-14

Вторичное

кондиционирование

ΔW, %

τ, ч

1,0-1,5

3-4

0,5-1,0

2-3

1,0-1,5

3-4

Кондиционирование

оболочек

ΔW, %

τ, ч

0,3-0,5

0,3-0,5

0,3-0,5

0,3-0,5

0,3-0,5

0,3-0,5

Влажность перед

первой драной

системой

WIдр, %

16,0-16,5

15,0-15,5

16,5-17,0

Табл.21 Режимы крупообразования для различных типов зерна пшеницы

Проход сита №

Мягкозерная

пшеница

Безамилозная

пшеница

I драная

1,0

28-33

38-42

II драная

1,0

53-56

48-53

III драная

080

15-20

40-45

Система

15

16.

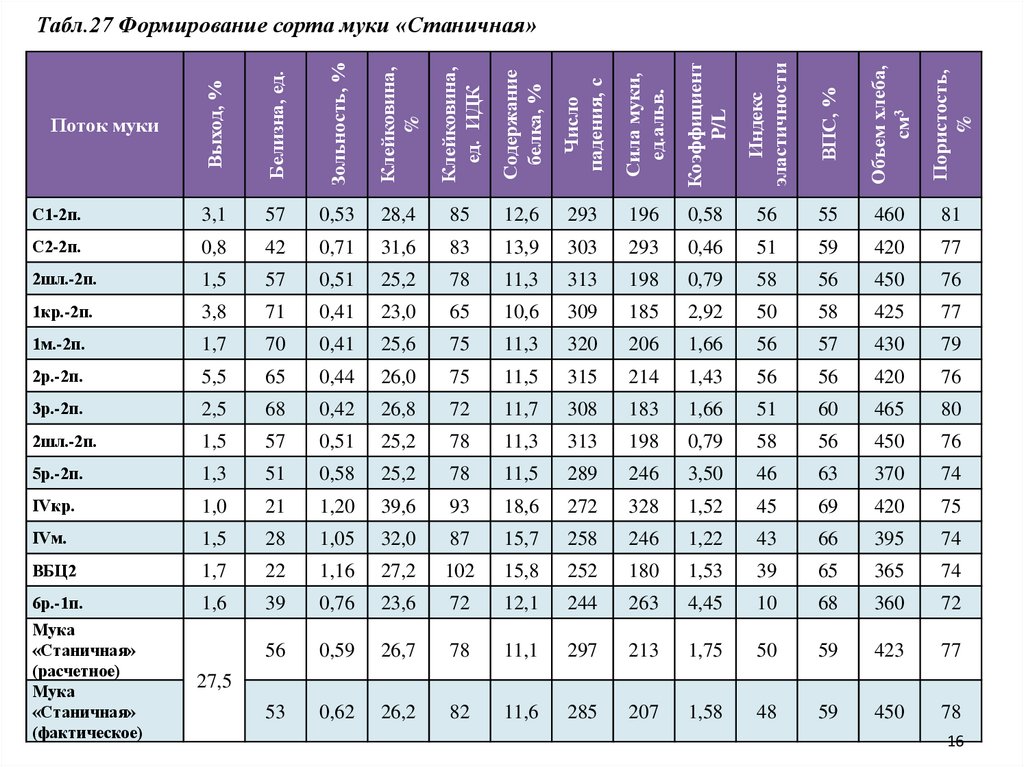

Выход, %Белизна, ед.

Зольность, %

Клейковина,

%

Клейковина,

ед. ИДК

Содержание

белка, %

Число

падения, с

Сила муки,

ед.альв.

Коэффициент

P/L

Индекс

эластичности

ВПС, %

Объем хлеба,

см3

Пористость,

%

Табл.27 Формирование сорта муки «Станичная»

С1-2п.

3,1

57

0,53

28,4

85

12,6

293

196

0,58

56

55

460

81

С2-2п.

0,8

42

0,71

31,6

83

13,9

303

293

0,46

51

59

420

77

2шл.-2п.

1,5

57

0,51

25,2

78

11,3

313

198

0,79

58

56

450

76

1кр.-2п.

3,8

71

0,41

23,0

65

10,6

309

185

2,92

50

58

425

77

1м.-2п.

1,7

70

0,41

25,6

75

11,3

320

206

1,66

56

57

430

79

2р.-2п.

5,5

65

0,44

26,0

75

11,5

315

214

1,43

56

56

420

76

3р.-2п.

2,5

68

0,42

26,8

72

11,7

308

183

1,66

51

60

465

80

2шл.-2п.

1,5

57

0,51

25,2

78

11,3

313

198

0,79

58

56

450

76

5р.-2п.

1,3

51

0,58

25,2

78

11,5

289

246

3,50

46

63

370

74

IVкр.

1,0

21

1,20

39,6

93

18,6

272

328

1,52

45

69

420

75

IVм.

1,5

28

1,05

32,0

87

15,7

258

246

1,22

43

66

395

74

ВБЦ2

1,7

22

1,16

27,2

102

15,8

252

180

1,53

39

65

365

74

6р.-1п.

1,6

39

0,76

23,6

72

12,1

244

263

4,45

10

68

360

72

56

0,59

26,7

78

11,1

297

213

1,75

50

59

423

77

53

0,62

26,2

82

11,6

285

207

1,58

48

59

450

78

Поток муки

Мука

«Станичная»

(расчетное)

Мука

«Станичная»

(фактическое)

27,5

16

17.

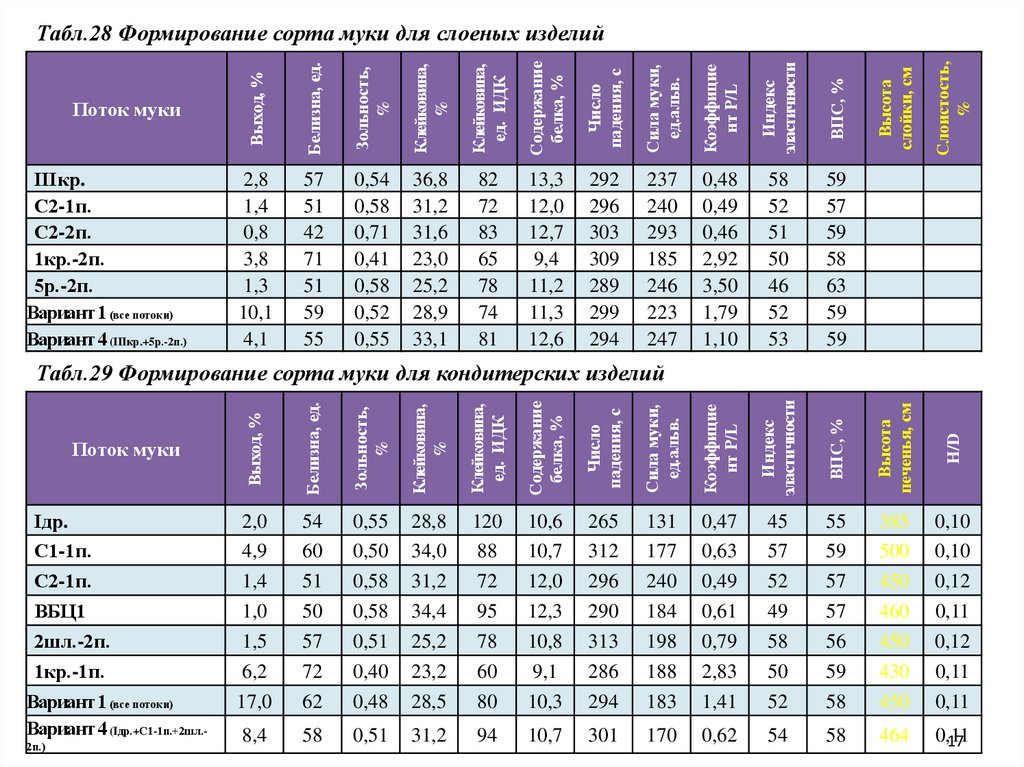

Клейковина,ед. ИДК

Содержание

белка, %

Число

падения, с

Сила муки,

ед.альв.

Коэффицие

нт P/L

Индекс

эластичности

ВПС, %

57

51

42

71

51

59

55

0,54

0,58

0,71

0,41

0,58

0,52

0,55

36,8

31,2

31,6

23,0

25,2

28,9

33,1

82

72

83

65

78

74

81

13,3

12,0

12,7

9,4

11,2

11,3

12,6

292

296

303

309

289

299

294

237

240

293

185

246

223

247

0,48

0,49

0,46

2,92

3,50

1,79

1,10

58

52

51

50

46

52

53

59

57

59

58

63

59

59

Слоистость,

%

Клейковина,

%

2,8

1,4

0,8

3,8

1,3

10,1

4,1

Высота

слойки, см

Зольность,

%

IIIкр.

С2-1п.

С2-2п.

1кр.-2п.

5р.-2п.

Вариант 1 (все потоки)

Вариант 4 (IIIкр.+5р.-2п.)

Белизна, ед.

Поток муки

Выход, %

Табл.28 Формирование сорта муки для слоеных изделий

Выход, %

Белизна, ед.

Зольность,

%

Клейковина,

%

Клейковина,

ед. ИДК

Содержание

белка, %

Число

падения, с

Сила муки,

ед.альв.

Коэффицие

нт P/L

Индекс

эластичности

ВПС, %

Высота

печенья, см

H/D

Табл.29 Формирование сорта муки для кондитерских изделий

Iдр.

2,0

54

0,55

28,8

120

10,6

265

131

0,47

45

55

385

0,10

С1-1п.

С2-1п.

4,9

1,4

60

51

0,50

0,58

34,0

31,2

88

72

10,7

12,0

312

296

177

240

0,63

0,49

57

52

59

57

500

450

0,10

0,12

ВБЦ1

1,0

50

0,58

34,4

95

12,3

290

184

0,61

49

57

460

0,11

2шл.-2п.

1,5

57

0,51

25,2

78

10,8

313

198

0,79

58

56

450

0,12

6,2

17,0

72

62

0,40

0,48

23,2

28,5

60

80

9,1

10,3

286

294

188

183

2,83

1,41

50

52

59

58

430

450

0,11

0,11

8,4

58

0,51

31,2

94

10,7

301

170

0,62

54

58

464

0,11

17

Поток муки

1кр.-1п.

Вариант 1 (все потоки)

Вариант 4 (Iдр.+С1-1п.+2шл.2п.)

18.

III

6-1,2

Сх

№1

II.

7-067

В1

6-040

В2

5-090

IIIдр.

6-060

В3

В5

5-58

В8

10-61

4–61

5-61

В6

4-49

В6

м1-2-3

Вис.

6-58

8-61

10р.

2-028

8

8

7

7

9

8

8

7

10

9

8

8

12р.

3-55

м 1-2

3р.

5р.

м1-2

В4 (ср.кр)

13

12

11

13

12

11

15

14

13

12

IIIдр.

7-55

м 1-2

м 1-2

9 р.

Сх

№2

4-67

8-70

м 1-2

м 2-3

10р.

11

10

В7 (ср.кр)

12

11

10

9

16

15

14

13

4р.

20

19

18

17

4р.

13

12

11

10

4р.

17

16

15

14

21

20

19

18

14

13

12

11

2 шл.

2 р.

Сх

№2

3р.

м 1-2

м 1-2

4р.

Сх

№3

Вис.

5р.

м 1-2

6-58

9-55

м1-2-3

10

9

8

11

11

10

9

5-0355

Отр.

4-040

IVм.

16 15 14 13

4р.

11р.

9-55

м1-2-3

м1-2-3

1 шл.

5-028

Сх

№2

7р.

м71-2

р.

9-61

м 1-2

м 1-2

м 1-2

5-0355

Вис.

м 1-2

5-70

м1-2-3

м1-2-3

3-028

м 1-2

м 1-2

8 р.

3р.

м 1-2

IVм.

Сх

№2

5-025

9р.

8-67

4-67

м 1-2

8-38

к.м. 2п.

14-38

10р.

Сх

№4

7-38

10р.

м1

м1

м2

10р.

5-61

м 1-2

8 р.

к.м. 1п.

8-43

Вис.

4-58

9-61

7-67

Сх

№4

6-67

6-67

12р.

7-61

8р.

9-61

4р.

6-040

4-58

5-040

Сх

№2

3-58

5-61

6р.

Сх

№2

2шл.

м 1-2

7р.

5-028

Сх

№2

6-58

4р.

8-61

6-38

Сх

№2

С3

2 шл.

3-58

6 р.

6р.

5р.с.

0,25

м 2-3

6-55

2 шл.

2-61

3-028

Вис.

4-49

ВЦФ

Вим.1

Вим.2

6-040

2 р.

3-1,2

м 1-2

4-49

С4

IIIдр.

Сх

№2

12 р.

Сх

№2

2-55

10

7р.

5 р.

12-58

11р.

5-025

8

17 16 15 14

1 р.

4-55

9-58

8

15 14 13 12

1 шл.

4 р.

4-55

3-55

2 шл.

9

В8 (др.кр)

7р.

5-028

IIIдр.

9

Отр.

Ø 0,75

1 шл.

16

4р.

IVм.

IVкр.

1 р.

17

5-49

м1-2-3

12

18

м 1-2

Сх

№2

5-61

13

19

9-58

11р.

9

7р.

10р.

5-0355

10

13

5-0315

2р.

3-49

11

13

3 р.

Сх

№2

7-49

12

14

2 р.

Сх

№2

8

Вим.3

9р.

10р.

2 шл.

4р.

9

15

2 р.

.

5-045

10

IVдр.

1 шл.

1 р.

1 р.

11

Отр.

ВЦФ

В3 (кр.кр)

1 р.

В6 (дунсты)

В5 (др.кр)

10

14

м2-3

8р.

м1-2-3

1 шл.

1 р.

м 1-2

10р.

Ø 1,0

IVкр.

11р.

4-028

В2 (ср.кр)

IIIдр.

Вим.2

6-67

12р.

3-028

В1 (кр.кр)

5-040

4-67

4–49

С2

ВЦФ

6-61

8-61

IVкр.

Ø 1,25

Вим.3

6-040

Сх

№2

Вим.3

Вим.1

IIIм.

Вим.2

5-040

В7

м 1-2

IVдр.

Сх

№2

IVм.

6-1,0

Сх

№3

IVм.

С4

5-040

Сх

№2

4–58

IVкр.

4-58

С3

10-028

Сх

№2

С2

м 1-2

С2

8-028

В7

5-58

IVкр.

6-1,2

Сх

5-067

№1

7-040

IVм.

6-040

С1

С1

Вим.1

6-1,4

Сх

№1 5-063

В4

5-040

м 1-2

Сх

№2

IIIкр.

6-1,8

Сх

№1

С1

3-58

III м.

IIIкр.

м2

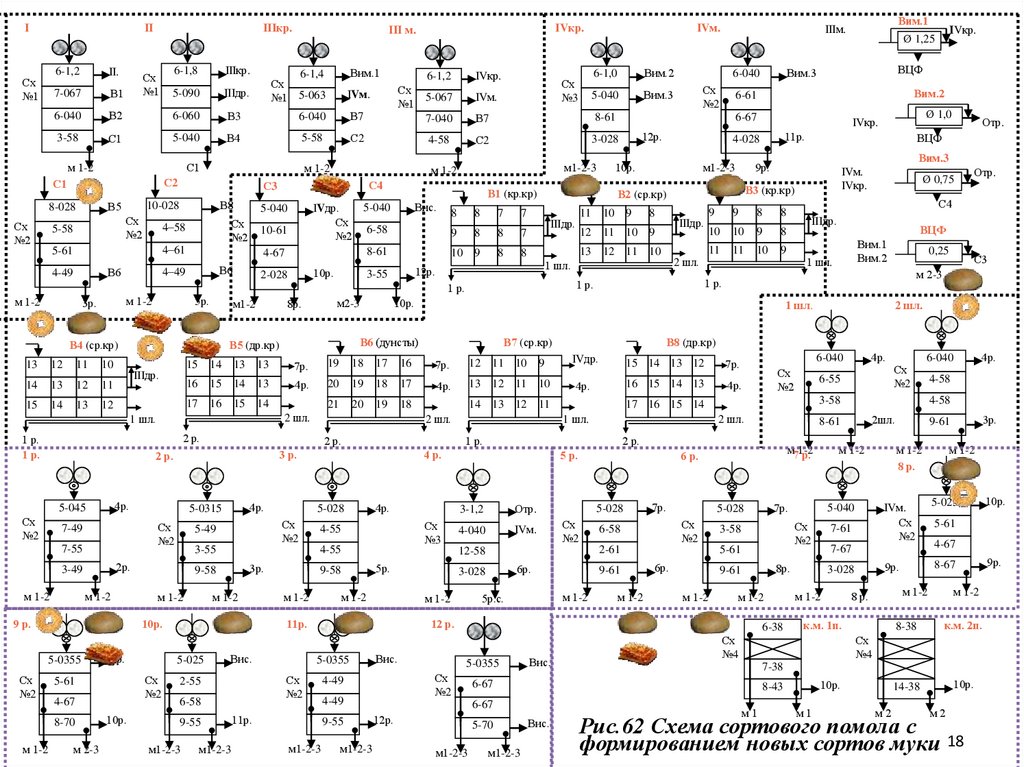

Рис.62 Схема сортового помола с

формированием новых сортов муки 18

9р.

19.

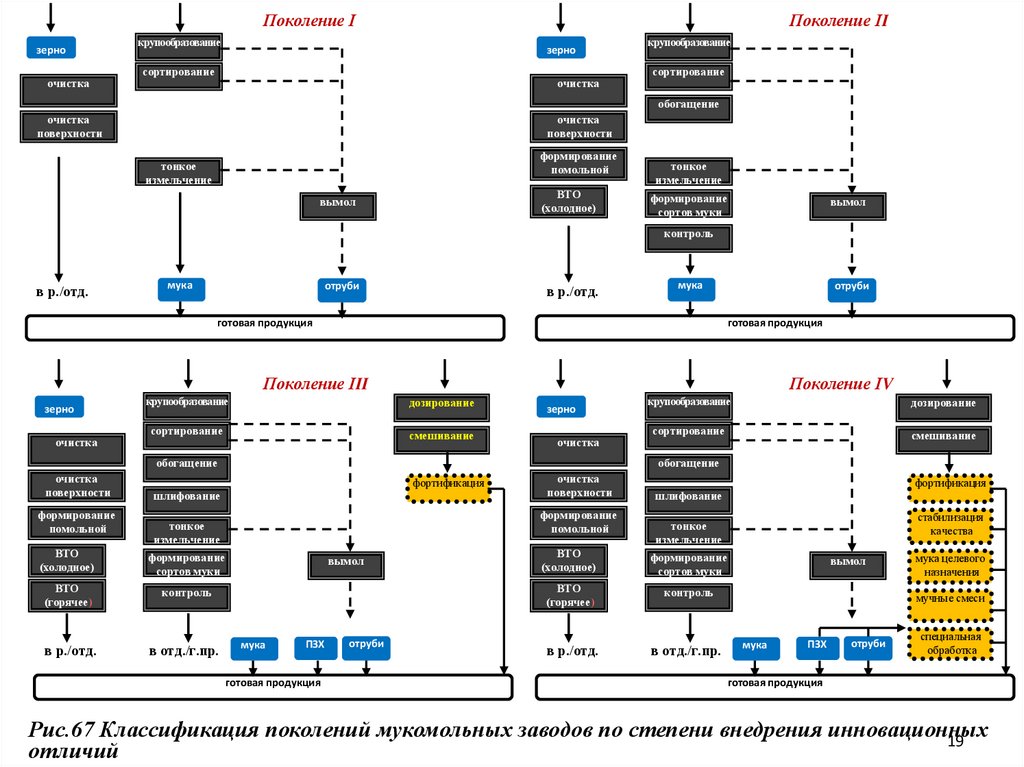

Поколение Iзерно

очистка

Поколение II

крупообразование

зерно

сортирование

очистка

крупообразование

сортирование

обогащение

очистка

поверхности

очистка

поверхности

формирование

помольной

партии

ВТО

(холодное)

тонкое

измельчение

вымол

тонкое

измельчение

формирование

сортов муки

вымол

контроль

в р./отд.

мука

отруби

в р./отд.

мука

готовая продукция

отруби

готовая продукция

Поколение III

зерно

очистка

Поколение IV

крупообразование

дозирование

сортирование

смешивание

зерно

очистка

обогащение

очистка

поверхности

формирование

помольной

партии

ВТО

(холодное)

шлифование

тонкое

измельчение

формирование

сортов муки

контроль

в р./отд.

в отд./г.пр.

дозирование

сортирование

смешивание

обогащение

фортификация

ВТО

(горячее)

крупообразование

вымол

мука

ПЗХ

готовая продукция

отруби

очистка

поверхности

формирование

помольной

партии

ВТО

(холодное)

фортификация

шлифование

стабилизация

качества

тонкое

измельчение

формирование

сортов муки

ВТО

(горячее)

контроль

в р./отд.

в отд./г.пр.

вымол

мука целевого

назначения

мучные смеси

мука

ПЗХ

отруби

специальная

обработка

готовая продукция

Рис.67 Классификация поколений мукомольных заводов по степени внедрения инновационных

19

отличий

industry

industry