Similar presentations:

Рассчет установки получения неонола марки АФ 9-15 оксиэтилированием алкиллфенолов окисью этилена мощностью 20 тысяч тонн в год

1. Тема: «Рассчитать и спроектировать установку получения неонола марки АФ 9-15 оксиэтилированием алкиллфенолов окисью этилена

мощностью 20 тысяч тонн в год»Выполнила: Ахсанова А.И.

Руководитель: Новожилова А.И.

2. Применение

НЕОНОЛЫДля производства

моющих средств

Как компонент в

составе смазочноохлаждающих

жидкостях

Для

интенсификации

добычи нефти

В текстильной,

целлюлознобумажной

промышленности

2

3. Сведения об отечественных и зарубежных производителях

КомпанияПАО Нижнекамскнежтехим

Компания

Общая характеристика

производства

Оксиэтирование алкилфенолов.

Сырье: алкилфенол, окись

этилена. Экспорт. Мощность

установки-260 000 т/год.

Город

Нижнекамск

Страна, город

Общая

Компания

характеристика

производства

DuPont

США, Wilmington

Мощность установки DuPont

120 000 т/год.

Shandong jincheng

Petrochemical

Китай, Shandong

Мощность установки Shandong jincheng

Petrochemical

70000 т/год

Henkel

Германия, Dusseldorf

Мощность установки Henkel

13 000 т/год.

3

4. Сравнительная характеристика методов производства

Основные характеристики процессаСпособ получения

НПАВ

(неионогенный)

ПАВ

(ионогенный)

Получение

оксиэтилированных

алкилфенолов

(неонолов) осуществляется присоединением окиси этилена

к алкилфенолам на основе тримеров пропилена, в

реакторах периодического действия при температуре 140190оС и давлении 0,15-0,7 МПа (1,5-7,0 кгс/см2). В качестве

катализатора используется едкий натр, предварительно

растворенный в алкилфенолах.

При полимеризации окиси этилена при температуре 120°С в

присутствии едкого калия в качестве катализатора были

получены первые продукты с длинной полигликолевой

цепью, так называемые карбоваксы. После получения

гликолей, карбовакса и этаноламинов начали выпускать

продукты

присоединения

окиси

этилена

к

низкомолекулярным соединениям, таким как глицерин,

фенолы, сорбит и др.

4

5. Химизм процесса

Целевая реакцияС9Н19 - С6Н4ОН + 4С2Н4О→С9Н19- С6Н4 -О- (С2Н4О)15Н

Побочные продукты

Образование моноэтиленгликоля

H

H

H

H- C - C-H

O

+ H 2O

H

H- C - C-H

Образование диэтиленгликоля

H

H

H

H- C - C -H +Н -С- С- Н

O

OH OH

H

OH OH

H

H

H

H

H- C- C-O -C -C -H

OH H

OH H

Сведения о выбранной технологии

Оптимальные технологические показатели

процесса

Достигаемые показатели процесса

-температура реакции: 120-190 0С;

- селективность – 98 %.

- давление процесса 0,15 - 0,7 МПа;

- выход неонола АФ 9-15 – 98 %;

- катализатор – NaOH;

- конверсия – 99 %

- время работы катализатра до окончания

реакции (гомогенный)

5

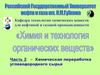

6. Требования к сырью, вспомогательным материалам и продуктам реакции

Наименование сырьяМоноалкилфенолы на

основе тримеров

пропилена С15Н23ОН

Этилена окись

Неонол АФ 9-15

Номер ГОСТа, ТУ,

Показатели качества обязательные

Норма (по ГОСТу, ОСТу, Назначение, область

стандарта

для проверки

стандарту предприятия)

применения

предприятия

ТУ

1 Внешний вид

Маслянистая

Сырье для

38.602-09-20-91

прозрачная

производства

2 Цветность, единицы йодной шкалы,

жидкость

неонолов

не более

10

3 Массовая доля моноалкилфенолов,

%, не менее

98,0

4 Массовая доля диалкилфенолов, %,

не более

1,0

Применяется для

ГОСТ 7568-88 1 Массовая доля этилена окиси, %, не

99,9

производства

менее

продуктов на

основе окиси

этилена; сырье для

производства

неонолов

ТУ 2483-07705766801-98

1.Внешний вид при 25 °С

2.Температура помутнения водного

раствора НПАВ концентрацией 10

г/дм3, °С АФ9-15

3. Массовая доля присоединенной

окиси этилена, % АФ9-15

Натр едкий технический

NaOH (раствор)

ГОСТ 2263-79

с изменениями

№1 и № 2

1. Внешний вид

2. Массовая доля гидроксида натрия,

%, не менее

3. Массовая доля железа в пересчете

на Fе2О3, %, не более

Прозрачная

маслянистая жидкость

от бесцветного до

желтоватого цвета

86±3

70,0±1,0

Являются

высокоэффективны

ми неионогенными

поверхностноактивными

веществами.

Бесцветная или слабо

окрашенная жидкость

42

Щелочной

катализатор

применяется для

процесса

оксиэтилирования

0,0015

6

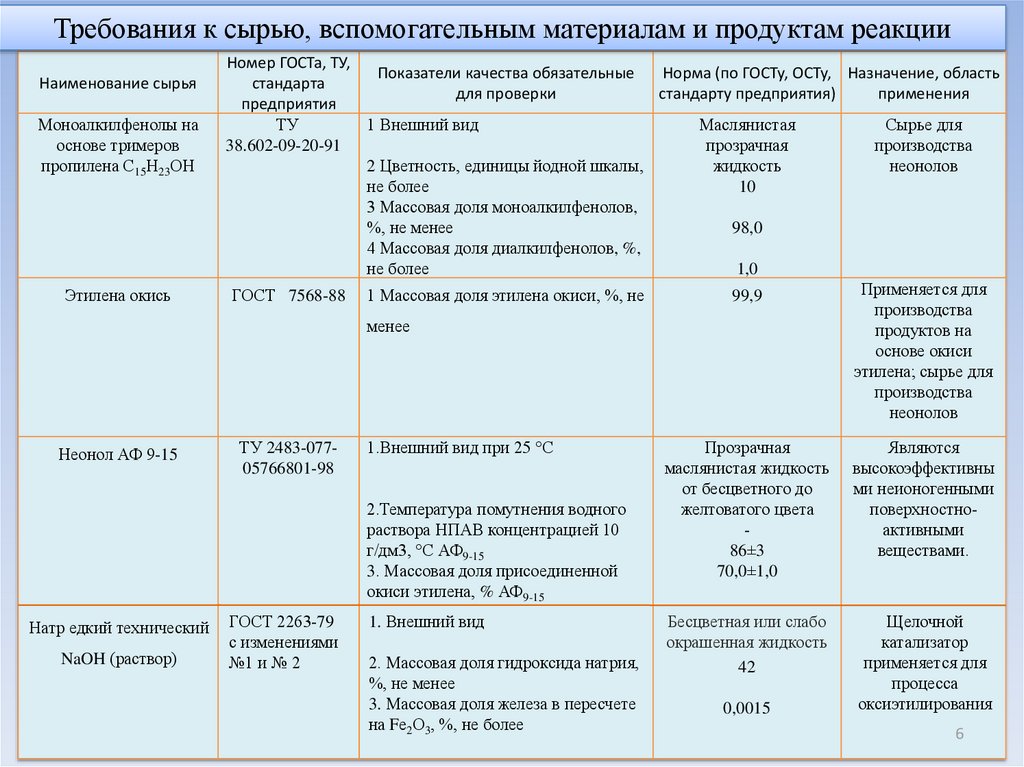

7. Основные стадии и технологические операции

Подготовка сырья• Подготовка сырья проводится на узле катализирования моноалкилфенолов, суть этой операция

сводится к следующему: в смеситель центробежным насосом подается моноалкилфенол, туда

же дозировочным насосом подается раствор щелочи, получаемый моноалкилфенола с

щелочью содержит 0,1-0,5 % масс. щелочи.

Химическое превращение

• Реакцию оксиэтилирования проводят в паровой фазе, в реакторах периодического действия,

таким образом, обеспечивается высокая конверсия и селективность.

Выделение целевого продукта

● Выделение целевого продукта происходит на узле деаэрации оксиэтилированных

алкилфенолов, где происходит очистка реакционной смеси от присутствующих в ней

нежелательных газовых примесей воды и органической фазы.

7

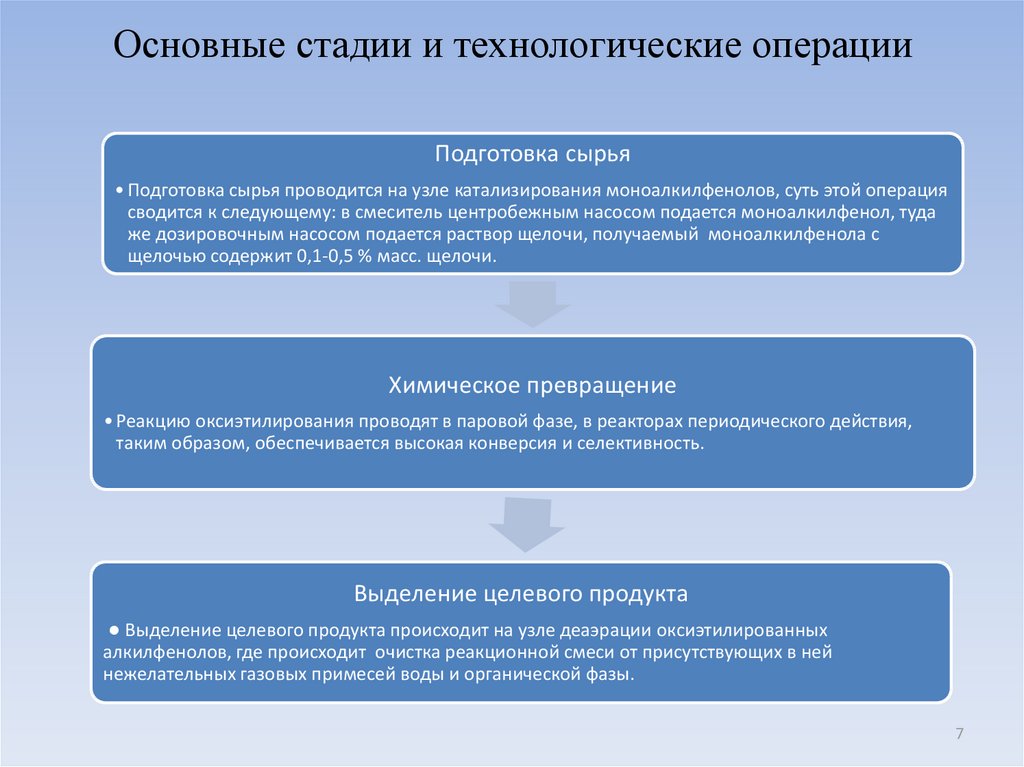

8. Технологическая схема

22к

28

29

30

31

33

2-8

4-3

11-5

2

29

29

31

28

2к

32

АТМ.

2

30

2

2

С-1

1-5

2к

2-5

3-5

5-3

Т-1

TE

11-1

30

LT

17-1

29

32

15-3

LT

16-1

29

28

32

32

17-5

28

32

2к

2

2к

30

14-3

LT

7-1

32

2

TE

9-1

32

32

Перечень технологических потоков

32

Р-1

LT

6-1

11-3

Обозначение

13-3

TE

8-1

2

2к

32

32

2

2к

2

Н-1 Б

Н-1 A

28

29

30

31

32

10-3

в SR-705

в

32

32

ТР-1 Б

Приборы и

аппаратура

по месту

Панель

барьеров

искро- безопасности

Измерительные

преобразователи

P,F.

12

4

5

FY

1-4

PY

2-4

PY

2-7

SY

1-6

9

7

8

8 14 13

15

9

10

11

17

12

20

13

14

15

18

21

16

17

TY

11-4

NS

12-2

18

19

19

22

24

20

16

23

21

22

23

FТ

3-1

PY

2-2

FY

1-3

6

SQ

SY

2-9

PY

2-3

PY

2-6

24

PТ

18-1

SQ

FY

3-2

1,5 МПа

3

3

PТ

2-1

SQ

FY

1-2

10

2580мм

2

FТ

1-1

Искробезопасные

электро-пневмо

позиционеры

Барьеры и/б

входные

Барьеры и/б

выходные

7

210 C

6

1

220 C

11

2080мм

4

3196 кг/ч

2

1,5 МПа

1

28000 т/г

5

2580мм

ТР-1 А

Наименование

технологических потоков

Пар

Конденсат пара

Окись этилена

Азот

Технологические сдувки

Моноалкилфенол

Реакционная масса

FY

3-4

NS

4-2

SY

3-6

SQ

NS

5-2

SY

4-4

FY

3-3

NS

4-1

SQ

SY

5-4

NS

5-1

NS

10-2

LY

6-2

LY

7-2

ТY

8-2

ТY

9-2

SQ

SY

10-4

NS

10-1

ТY

11-2

SQ

NS

13-2

SY

12-4

TY

11-3

NS

12-1

SQ

NS

14-2

SY

13-4

NS

13-1

SQ

NS

15-2

SY

14-4

NS

14-1

SY

15-4

NS

15-1

LY

17-4

SQ

LY

16-2

LY

17-2

PY

18-2

LY

17-3

Блок питания на 24 V

Система управления RS-3

Модуль ввода аналоговый

Модуль вывода аналоговый

Модуль ввода дискретный

Модуль вывода дискретный

Процессорный

блок

СУ

ПАЗ

Сигнализация

8

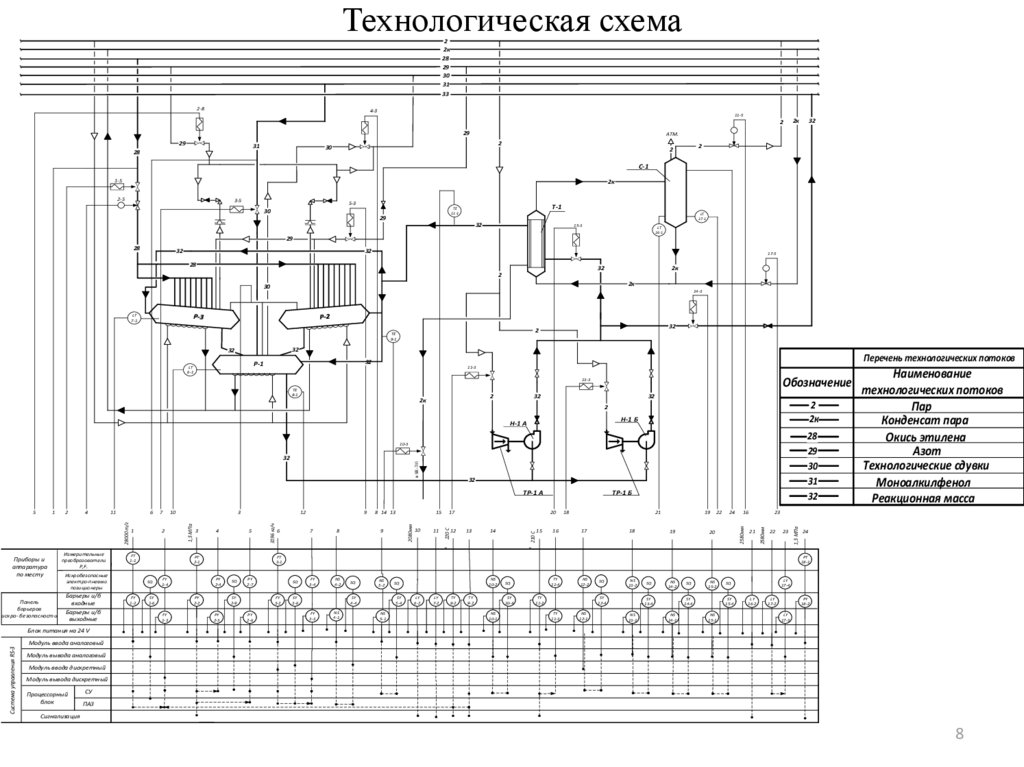

9. Реактор

3001,2

850

Г

ГОСТ 5264-800Н1-

Г

4

5

Е2

А К В Г Д

Е1

А-А

(1:10)

525

525

ОСТ 26-18-2-86-У12

1800

Л1

Расчетное давление

Рабочее давление

1,6 МПа

0,15-0,7 МПа

Расчетная температура

250 °С

А

Рецикл продукта

85

Рабочая температура

120-190 °С

Б

Выход продукта

270 2,5

Фланцы

шип-паз

нержавеющая

сталь

26,8 м3

В

Вакуумная линия

100 2,5

Г

Вход продукта

100 2,5

Д

Уравнительная линия

100 2,5

Материал аппарата

Объем аппарата

Внутренний диаметр

аппарата

Среда аппарата

БЖ

2600 мм

агрессивная,

коррозионностойкая

Д у, Р ,у

мм МПа

Наименование

2,5

Е1,2 Вход продукта

235 2,5

Ж

Дренаж

28

2,5

К

Для ППК

55

2,5

Л1,2 Люк

500 2,5

9

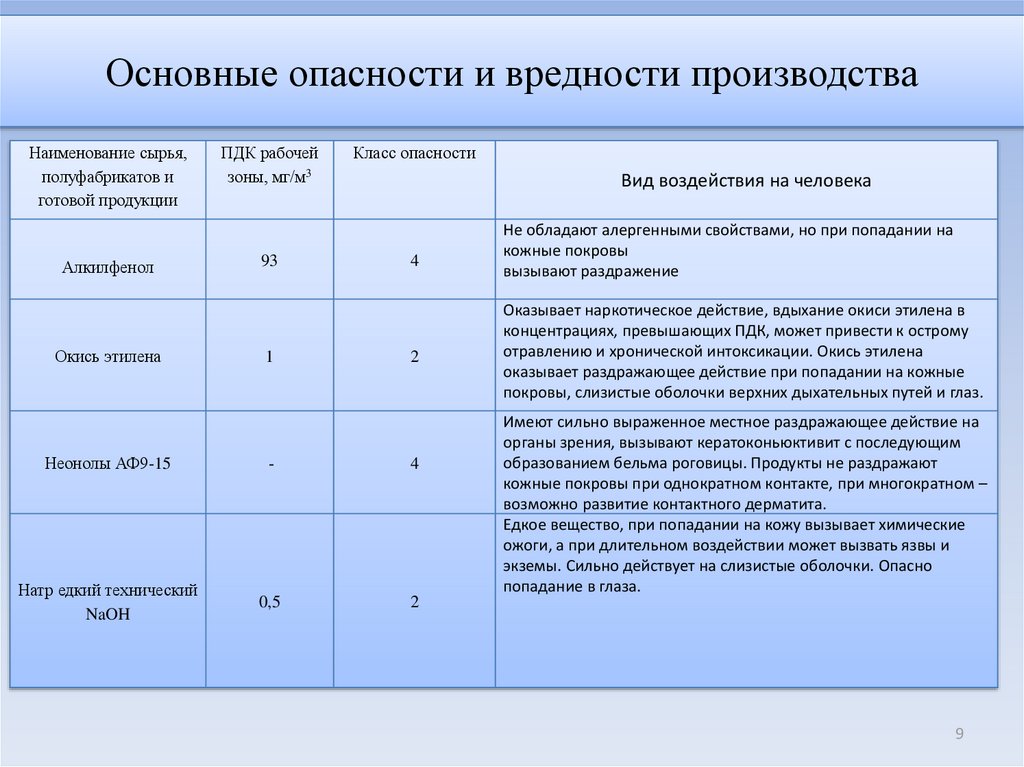

10. Основные опасности и вредности производства

Наименование сырья,полуфабрикатов и

готовой продукции

Алкилфенол

Окись этилена

ПДК рабочей

зоны, мг/м3

93

1

Класс опасности

Вид воздействия на человека

4

2

Неонолы АФ9-15

-

4

Натр едкий технический

NaOH

0,5

2

Не обладают алергенными свойствами, но при попадании на

кожные покровы

вызывают раздражение

Оказывает наркотическое действие, вдыхание окиси этилена в

концентрациях, превышающих ПДК, может привести к острому

отравлению и хронической интоксикации. Окись этилена

оказывает раздражающее действие при попадании на кожные

покровы, слизистые оболочки верхних дыхательных путей и глаз.

Имеют сильно выраженное местное раздражающее действие на

органы зрения, вызывают кератоконьюктивит с последующим

образованием бельма роговицы. Продукты не раздражают

кожные покровы при однократном контакте, при многократном –

возможно развитие контактного дерматита.

Едкое вещество, при попадании на кожу вызывает химические

ожоги, а при длительном воздействии может вызвать язвы и

экземы. Сильно действует на слизистые оболочки. Опасно

попадание в глаза.

9

11. Отходы производства

Наименованиеотходов

Моноэтиленгликолевый

раствор

абсорбента

Агрегатное

состояние

Количество

тонн в год

Периодичность

образования

Места

накопления

Условие

утилизации

Жидкость

930

периодически

заглубленная

емкость SR806

На

переработку в

цех №6710

Твердые отходы

Наименование

твердых отходов

Малогабаритный

металлолом

Промасленная

ветошь

Установленная

норма твердых

отходов

Количество

тонн в год

Периодичность

Место сброса

не нормируется

не нормируется

по мере

образования

Контейнер

не нормируется

4

1 раз в неделю

Закрытая тара из

негорюч. мат-ла

Количество тонн в год

Периодичность

Место сброса

362

1 раз в трое суток по

2м3

Колодец ХЗК

не нормируется

Периодически

Колодец ХЗК

Сточные воды

Наименование

источника выброса

Химзагрязненная вода

Условно-чистые стоки

при браковке

конденсата

Установленная норма

сточных вод

ХПК-не более 100

мгО2/дм3 РН-6,5-8,5

ХПК-не более 50 мг

О2/дм3 РН-6,5-8,5

нефтепродукты-не

более 0,3 мг/дм3

11

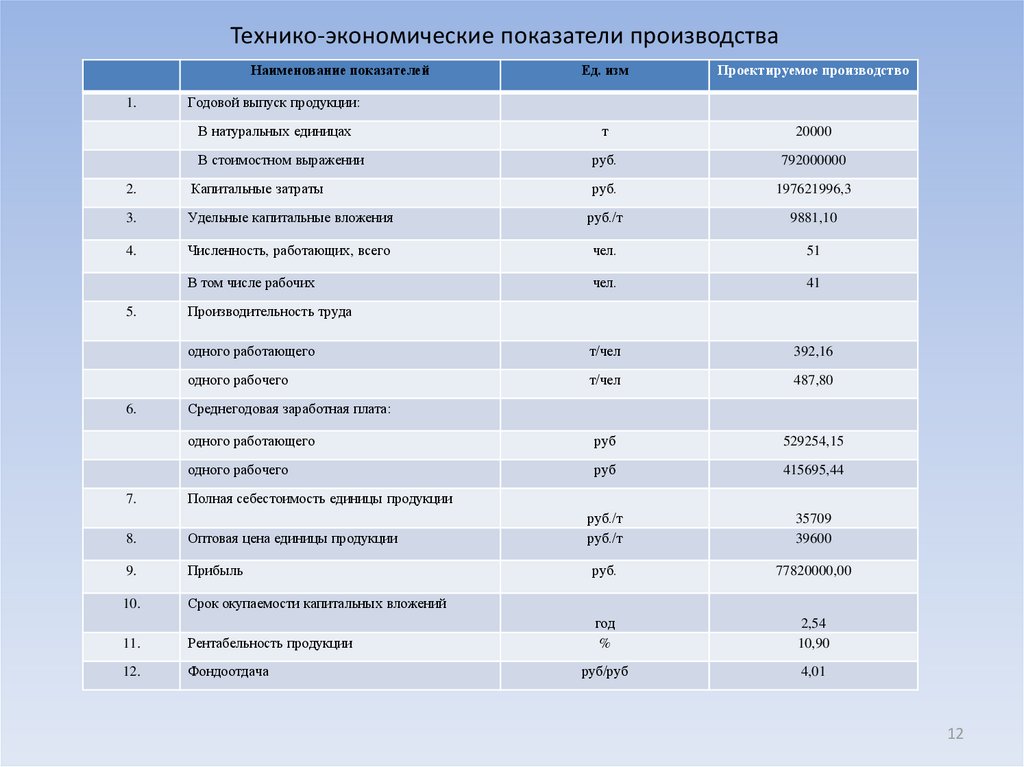

12. Технико-экономические показатели производства

Наименование показателей1.

Ед. изм

Проектируемое производство

т

20000

руб.

792000000

руб.

197621996,3

Годовой выпуск продукции:

В натуральных единицах

В стоимостном выражении

2.

Капитальные затраты

3.

Удельные капитальные вложения

руб./т

9881,10

4.

Численность, работающих, всего

чел.

51

В том числе рабочих

чел.

41

одного работающего

т/чел

392,16

одного рабочего

т/чел

487,80

одного работающего

руб

529254,15

одного рабочего

руб

415695,44

руб./т

руб./т

35709

39600

руб.

77820000,00

год

%

2,54

10,90

руб/руб

4,01

5.

6.

7.

Производительность труда

Среднегодовая заработная плата:

Полная себестоимость единицы продукции

8.

Оптовая цена единицы продукции

9.

Прибыль

10.

Срок окупаемости капитальных вложений

11.

Рентабельность продукции

12.

Фондоотдача

12

13. Выводы

В данном проекте рассчитана и спроектирована установка получениянеонолов АФ 9-15 оксиэтилированием алкилфенолов окисью этилена мощностью

20000 тонн в год

В ходе дипломного проектирования произведены технологические расчеты,

произведено моделирование технологического узла, механический расчет

основного аппарата и тепловой расчет реактора, дано описание устройства и

принципа действия основного аппарата, приведен физико – химический контроль

производства.

В производство внедрена система управления технологическими процессами

RS-3.

Были разработаны меры по обеспечению безопасности технологического

процесса

Экономическая часть дипломного проекта подтверждает эффективность

проектируемого производства из которой следует, что потребуется 197621996,3

руб. капитальных вложений, при уровне рентабельности продукции 10,90%

годовая сумма прибыли составит 77820000,00 руб., а капитальные вложения

окупятся за 2,54 года

Строительство данного объекта технически возможно и экономически

целесообразно

13

14.

Спасибо за внимание14

industry

industry