Similar presentations:

Литье под давлением термопластов

1. 5.3 ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ

12.

Литье под давлением – метод формования изделийиз полимерных материалов, заключающийся в нагревании

материала до вязкотекучего состояния и передавливании

его в закрытую форму, где материал приобретает

конфигурацию внутренней полости формы и переходит в

твердое состояние.

Оборудование: плунжерные и червячные

литьевые машины

2

3.

34. Основные стадии процесса литья под давлением

:Получение сырья

Растаривание и хранение

Входной контроль сырья

Подготовка сырья к переработке

Стадия формования

Промежуточный контроль качества изделий

Обработка отформованных изделий

(термическая, механическая)

Контроль готовой продукции

Упаковка продукции

Хранение продукции

4

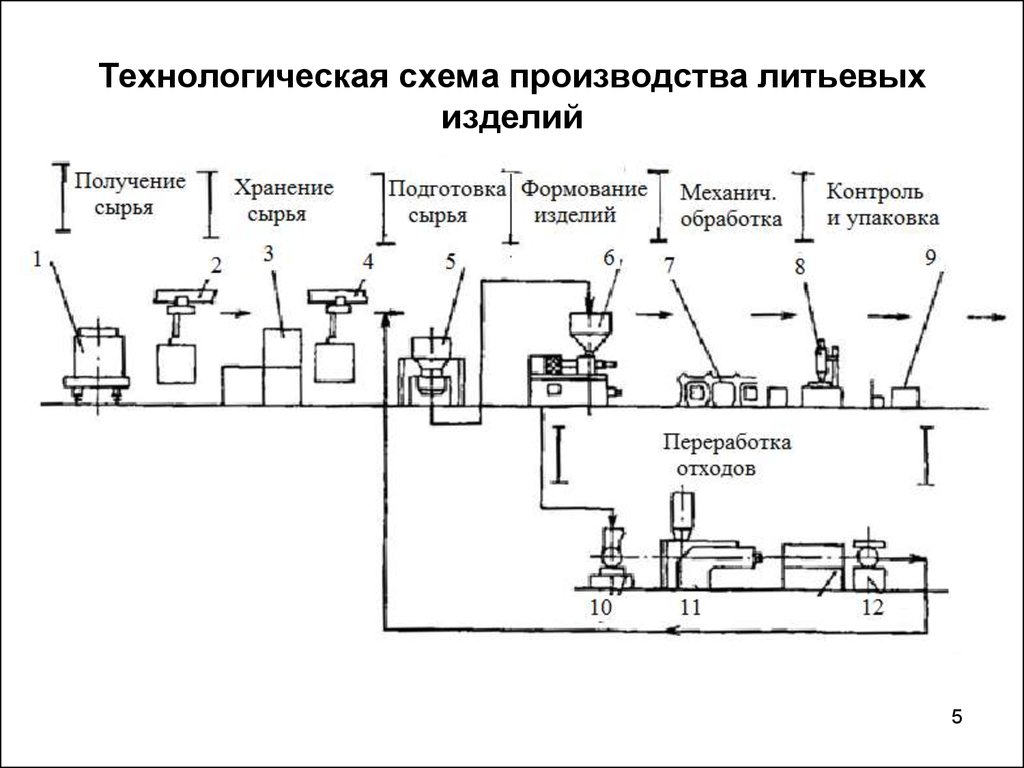

5. Технологическая схема производства литьевых изделий

56.

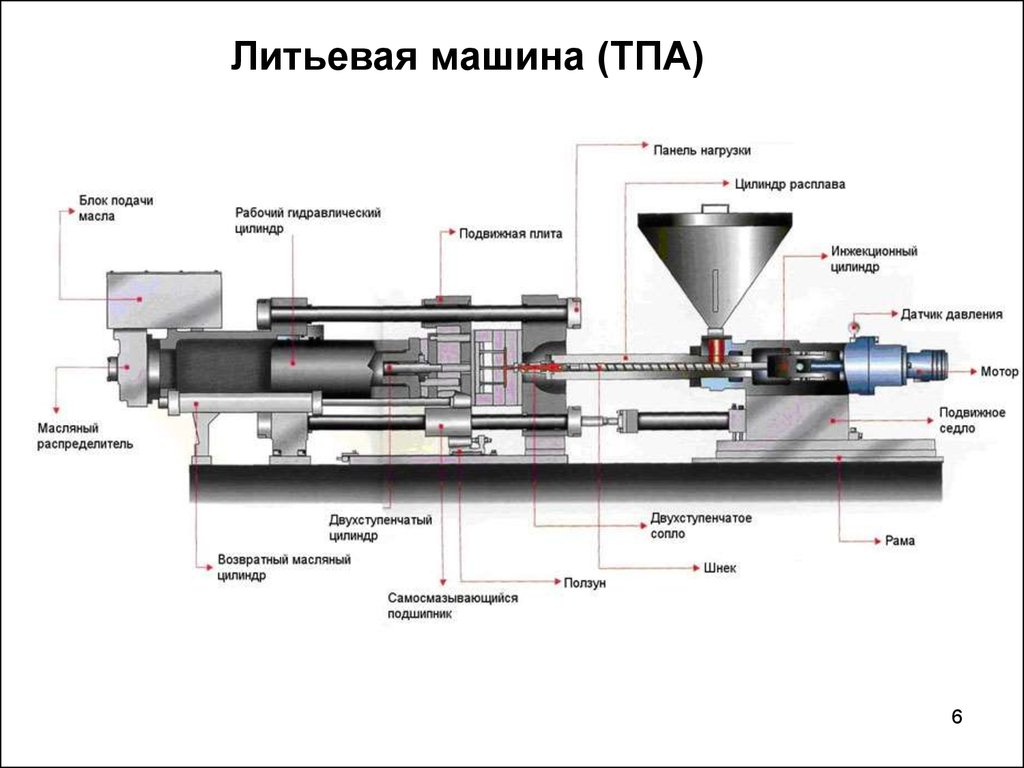

Литьевая машина (ТПА)6

7.

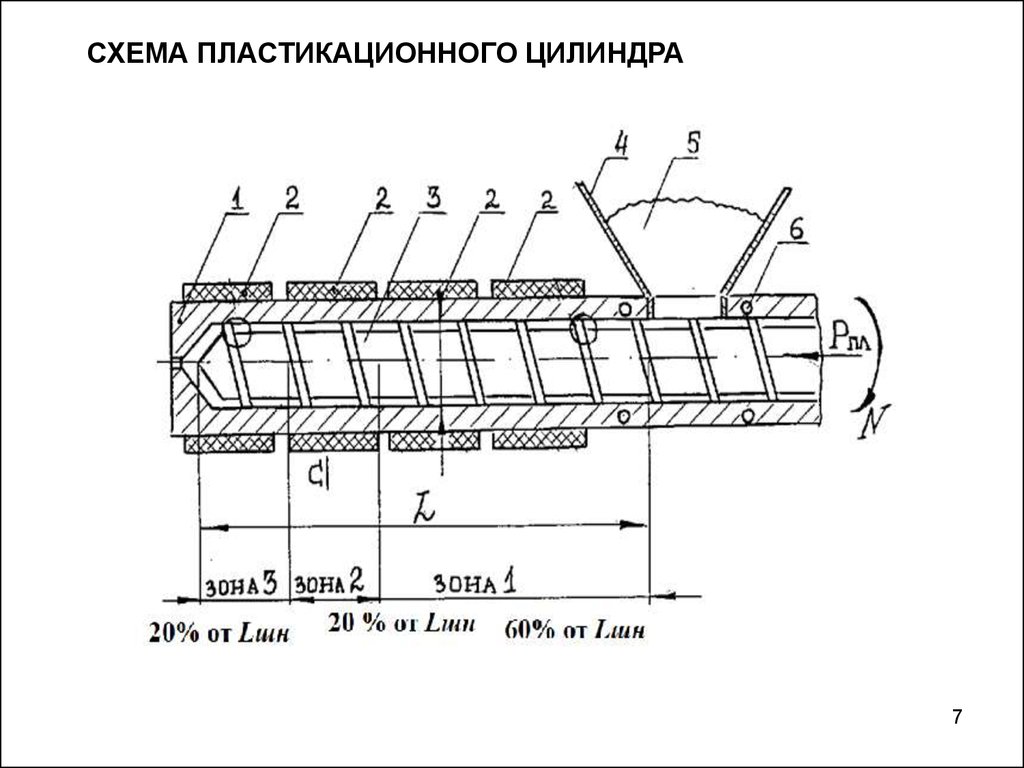

СХЕМА ПЛАСТИКАЦИОННОГО ЦИЛИНДРА7

8.

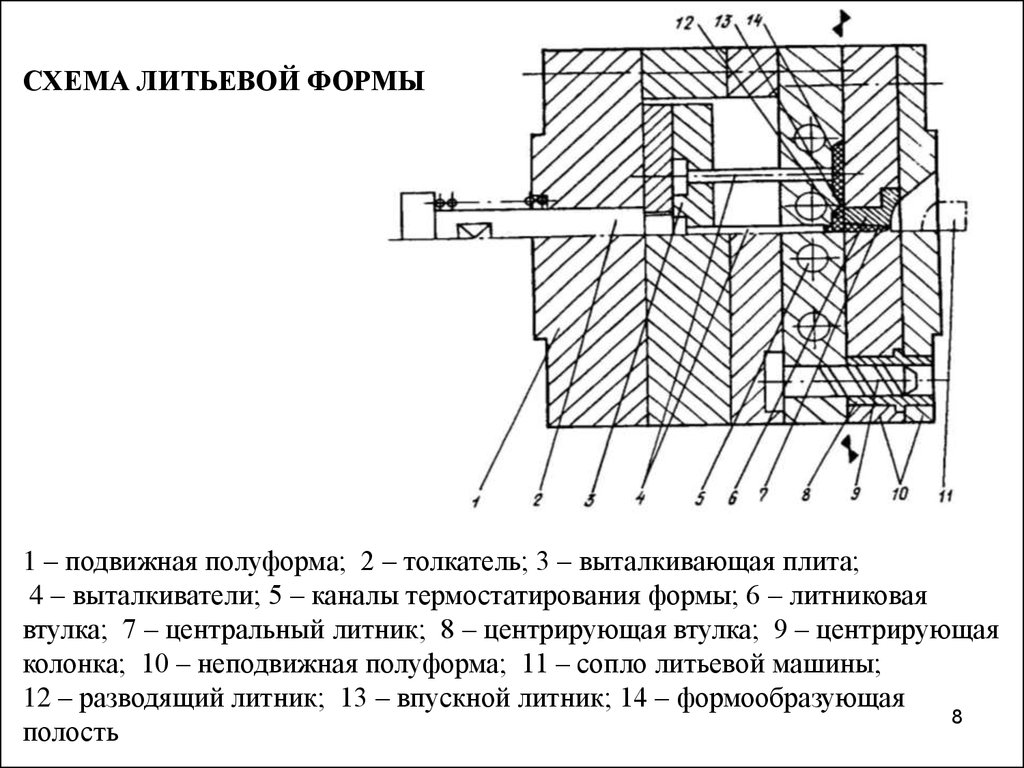

СХЕМА ЛИТЬЕВОЙ ФОРМЫ1 – подвижная полуформа; 2 – толкатель; 3 – выталкивающая плита;

4 – выталкиватели; 5 – каналы термостатирования формы; 6 – литниковая

втулка; 7 – центральный литник; 8 – центрирующая втулка; 9 – центрирующая

колонка; 10 – неподвижная полуформа; 11 – сопло литьевой машины;

12 – разводящий литник; 13 – впускной литник; 14 – формообразующая

8

полость

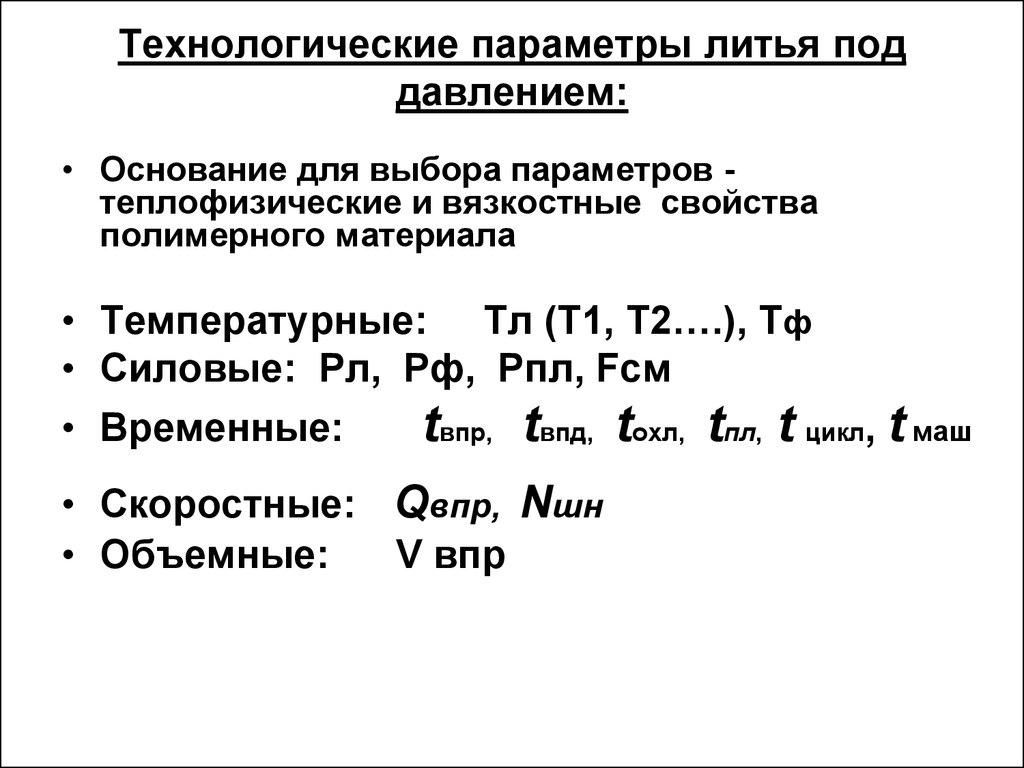

9. Технологические параметры литья под давлением:

• Основание для выбора параметров теплофизические и вязкостные свойстваполимерного материала

• Температурные: Тл (Т1, Т2….), Тф

• Силовые: Рл, Рф, Рпл, Fсм

• Временные:

tвпр, tвпд, tохл, tпл, t цикл, t маш

• Скоростные: Qвпр, Nшн

• Объемные:

V впр

10. ВЫБОР МАРКИ МАТЕРИАЛА

1011. Уровни вязкости базовых марок полимеров (Па*с)

η1η2

Самая

низковязкая

101

Очень

низковязкая

η3

η4

Низковязкая

Средневязкая

η5

Высоковязкая

101-102

102 - 103

103-5*103

5 *103 -104

ПТР2

ПТР 3

ПТР 4

ПТР 5

Волокна

η6

Очень

высоковязкая

Самая

высоковязкая

104 -5*104

5*104 106

ПТР 6

Выдувное фор

мование

Покры

тия

η7

Прессование

Каландрование

Литье под давлением

Экструзия

11

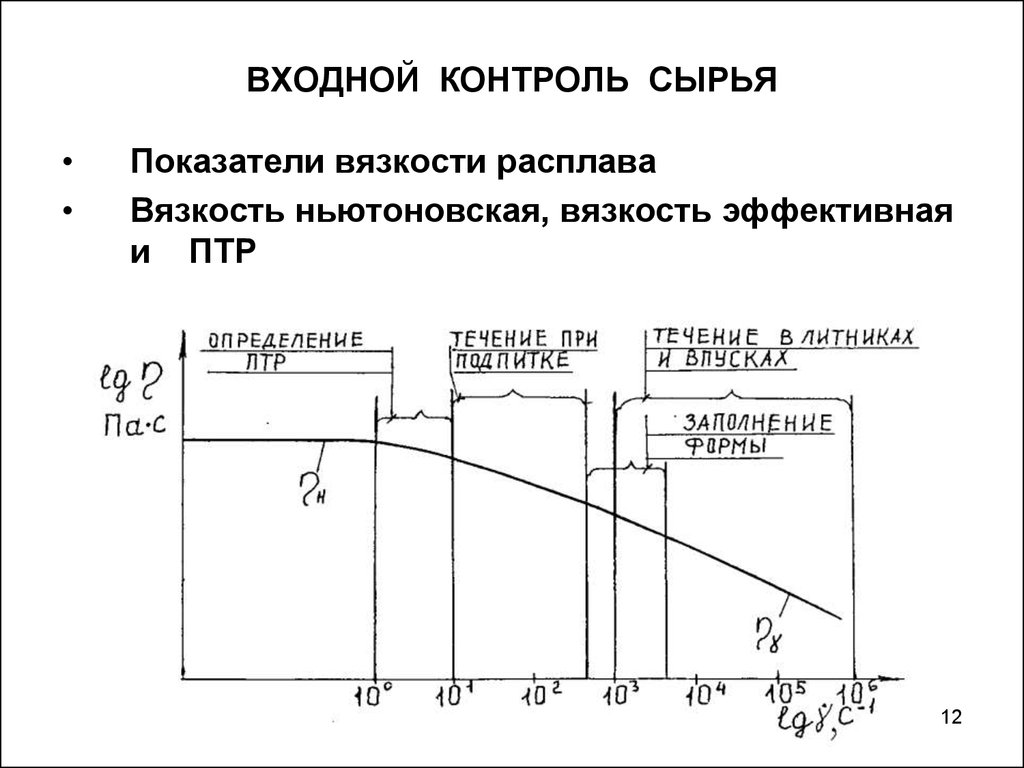

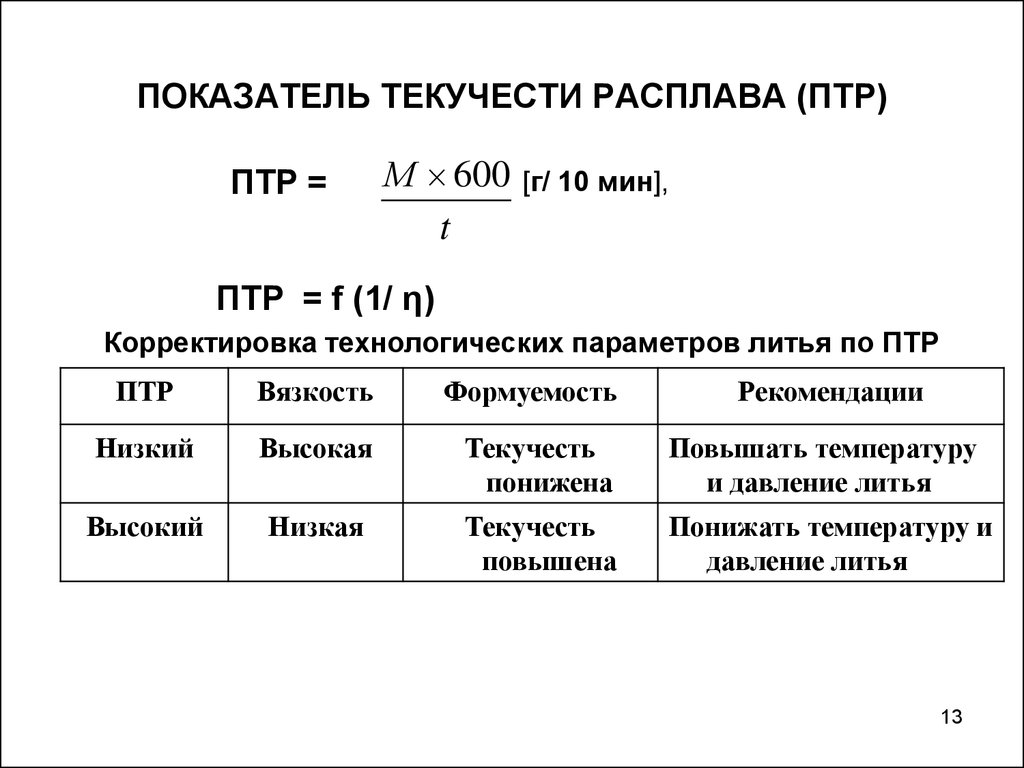

12. ВХОДНОЙ КОНТРОЛЬ СЫРЬЯ

Показатели вязкости расплава

Вязкость ньютоновская, вязкость эффективная

и ПТР

12

13. ПОКАЗАТЕЛЬ ТЕКУЧЕСТИ РАСПЛАВА (ПТР)

ПТР =М 600

t

[г/ 10 мин],

ПТР = f (1/ η)

Корректировка технологических параметров литья по ПТР

ПТР

Вязкость

Формуемость

Рекомендации

Низкий

Высокая

Текучесть

понижена

Повышать температуру

и давление литья

Высокий

Низкая

Текучесть

повышена

Понижать температуру и

давление литья

13

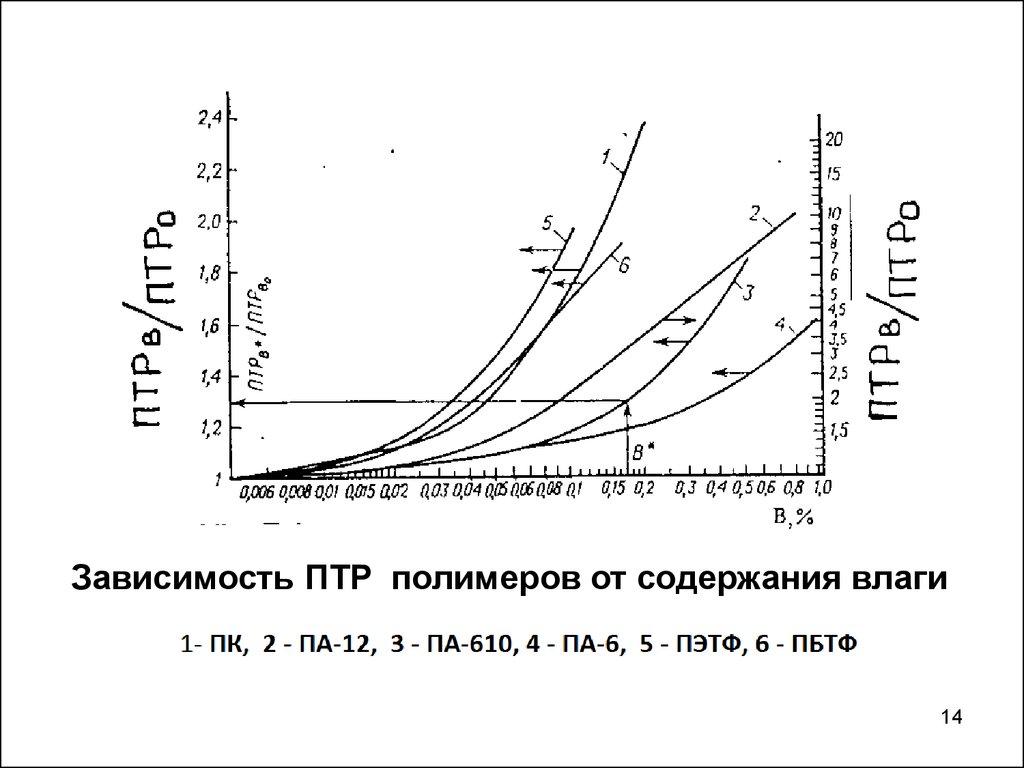

14.

Зависимость ПТР полимеров от содержания влаги14

15. Корректировка технологических параметров по термостабильности расплава

Показательстабильности

Термостабиль

ность

Рекомендации по

технологическим режимам

К

Более 30 мин

Хорошая

При необходимости можно

повышать Тл, Nшн, Рпл,

Qвпр, Тсушки, время сушки

20 - 30 мин

Удовлетворительная

Применяют средние Тл, Nшн,

Рпл, Qвпр, Тсушки

Менее 20 мин

Низкая

Понижают Тл, Nшн, Рпл,

Qвпр, Тсушки,

15

16.

• Подготовка полимера к переработке• Определяют влажность В, с которой полимер

поступил на переработку и сравнивают с

• допустимой влажностью материала перед

переработкой В, %

Температура сушки, Тс, оС

Продолжительность сушки, tc ( час)

Допустимое время пребывания сухого

материала вне герметичной тары, t увл (час)

16

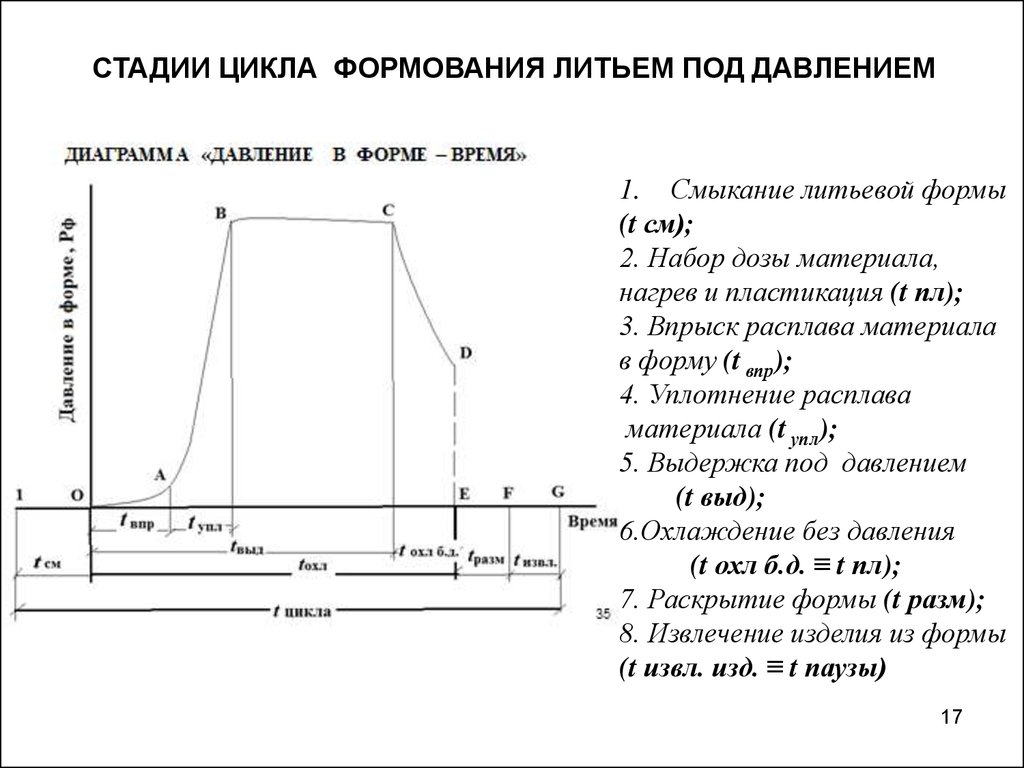

17.

СТАДИИ ЦИКЛА ФОРМОВАНИЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ1. Смыкание литьевой формы

(t см);

2. Набор дозы материала,

нагрев и пластикация (t пл);

3. Впрыск расплава материала

в форму (t впр);

4. Уплотнение расплава

материала (t упл);

5. Выдержка под давлением

(t выд);

6.Охлаждение без давления

(t охл б.д. ≡ t пл);

7. Раскрытие формы (t разм);

8. Извлечение изделия из формы

(t извл. изд. ≡ t паузы)

17

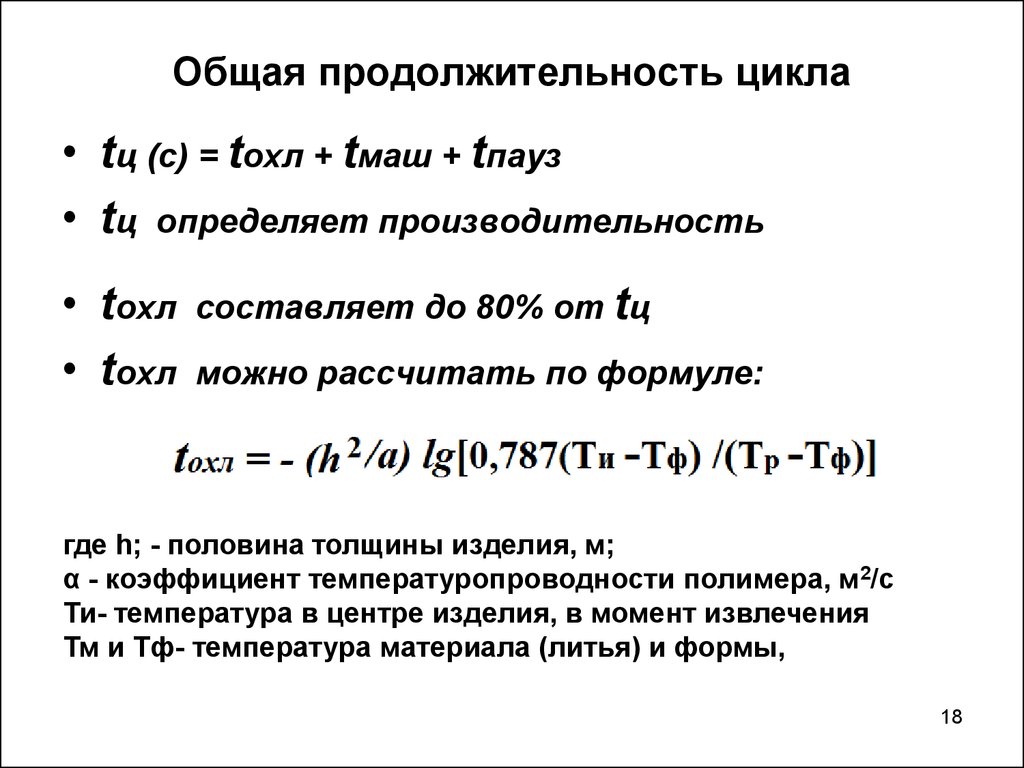

18. Общая продолжительность цикла

• tц (с) = tохл + tмаш + tпауз• tц определяет производительность

• tохл

• tохл

составляет до 80% от tц

можно рассчитать по формуле:

где h; - половина толщины изделия, м;

α - коэффициент температуропроводности полимера, м2/с

Ти- температура в центре изделия, в момент извлечения

Тм и Тф- температура материала (литья) и формы,

18

19.

ЗАГРУЗКА СЫРЬЯ В ПЛАСТИКАЦИОННЫЙ ЦИЛИНДРГранулы или порошок: Гранулы + ,

порошок -

0,3 h1 ≥Ф ≤ 0,85 h1 - хорошо

Ктр о шнек < Ктр о цилиндр

19

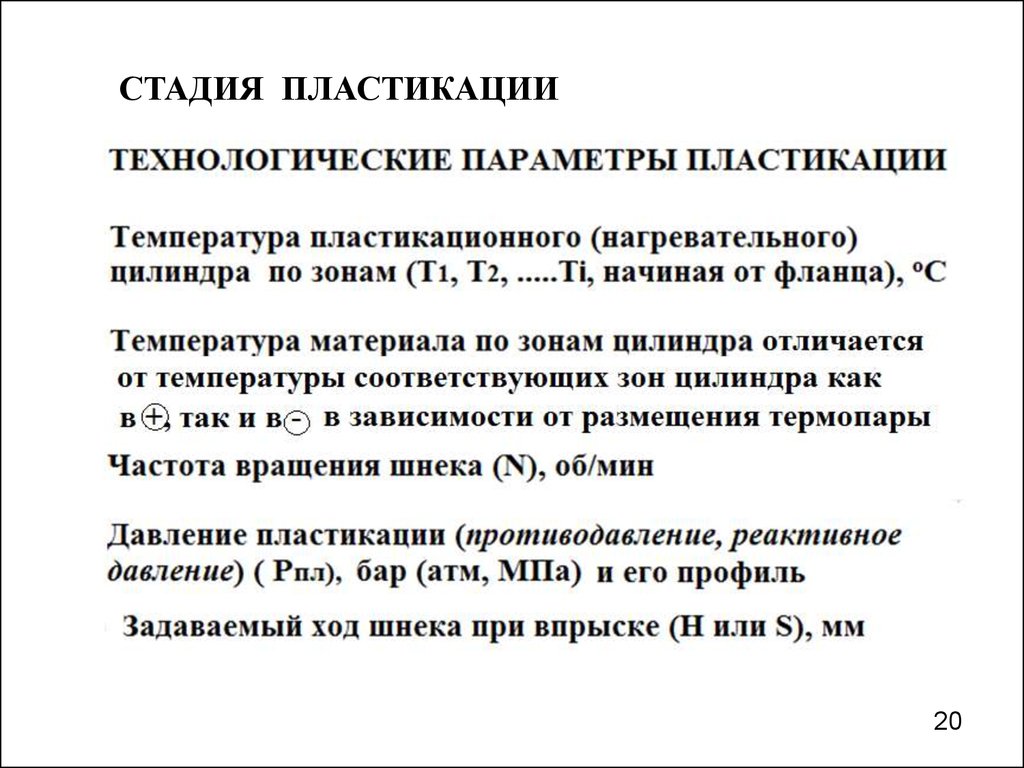

20.

СТАДИЯ ПЛАСТИКАЦИИ20

21.

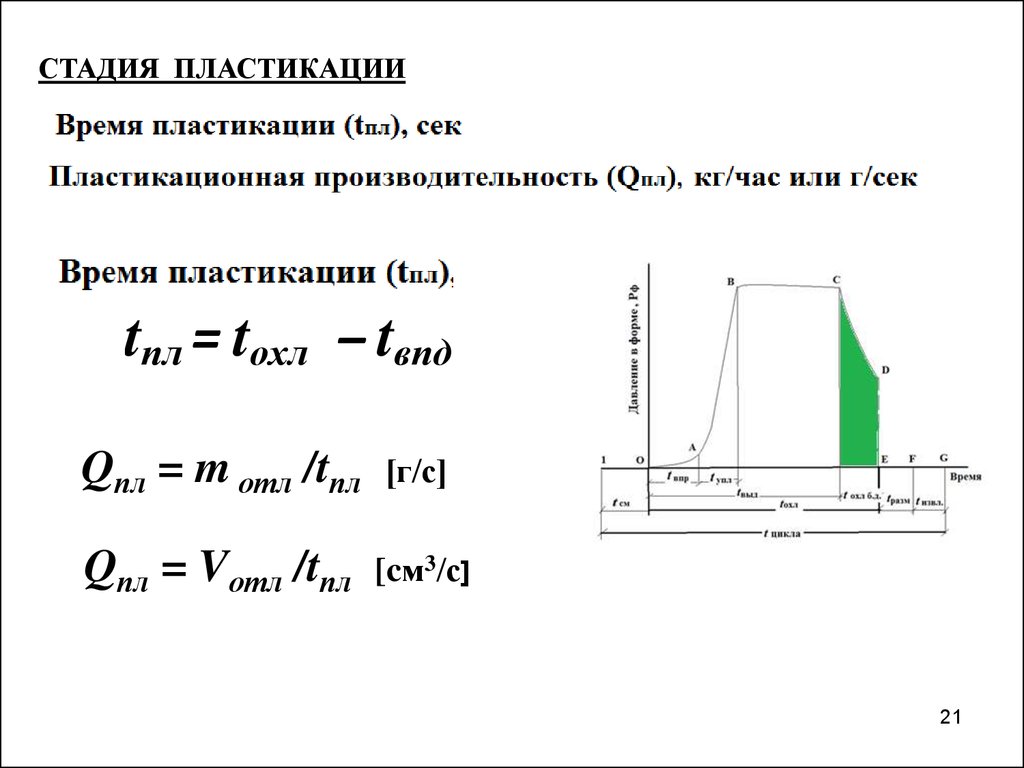

СТАДИЯ ПЛАСТИКАЦИИtпл = tохл – tвпд

Qпл = m отл /tпл

[г/с]

Qпл = Vотл /tпл

[cм3/с]

21

22.

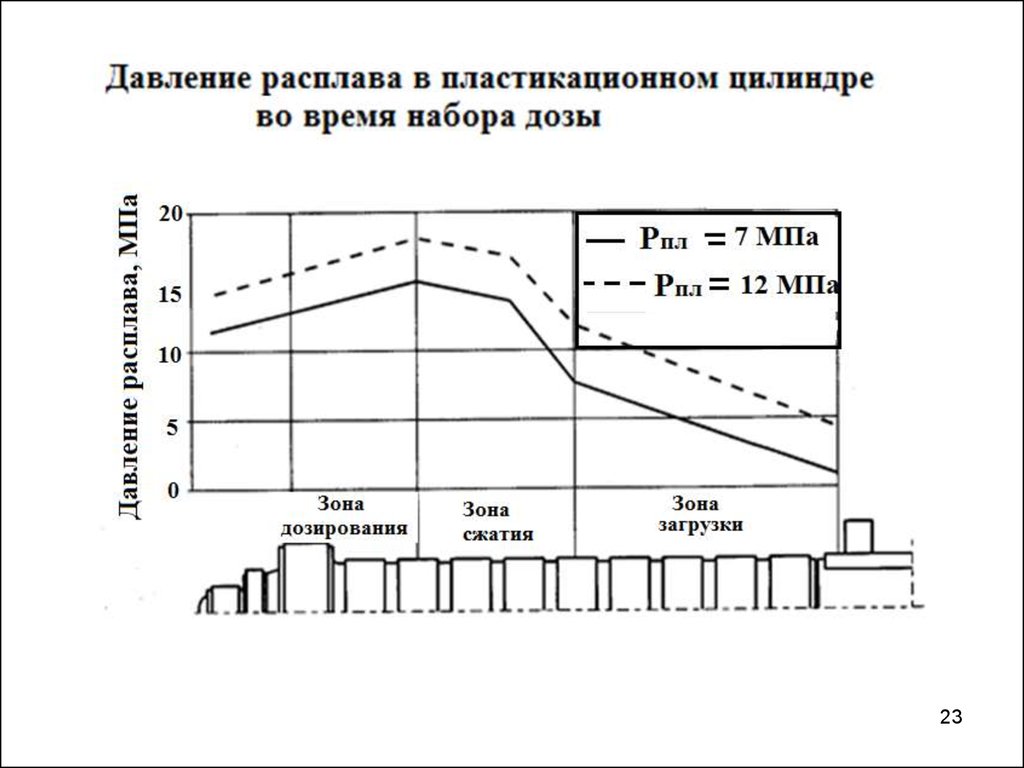

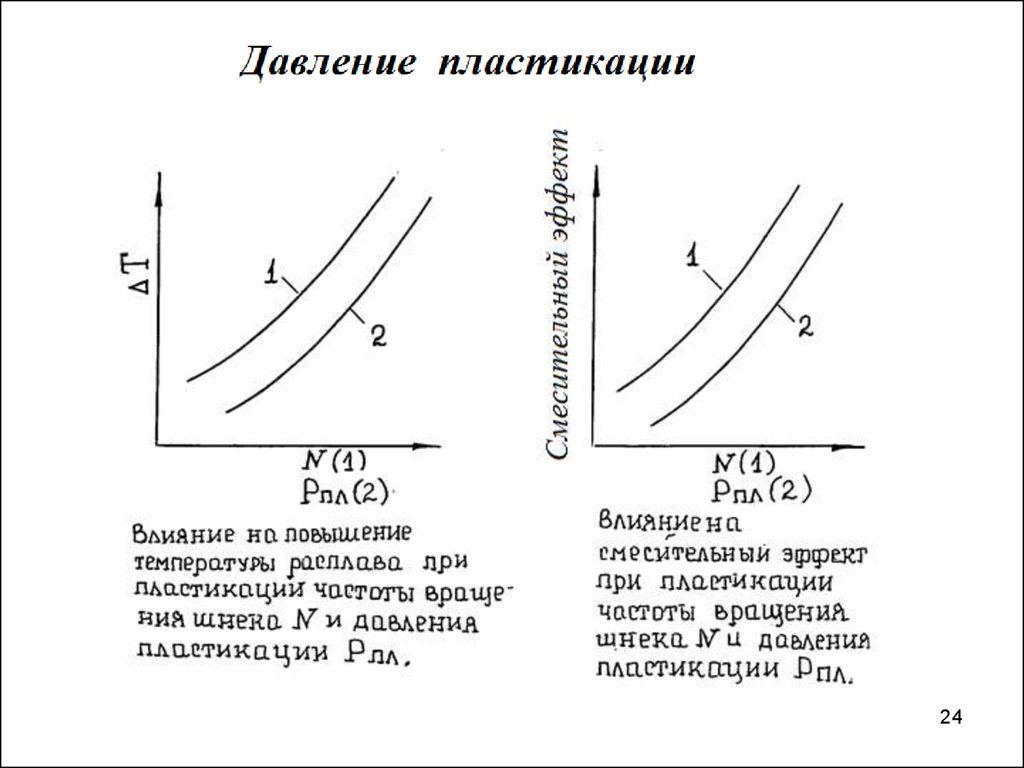

2223.

2324.

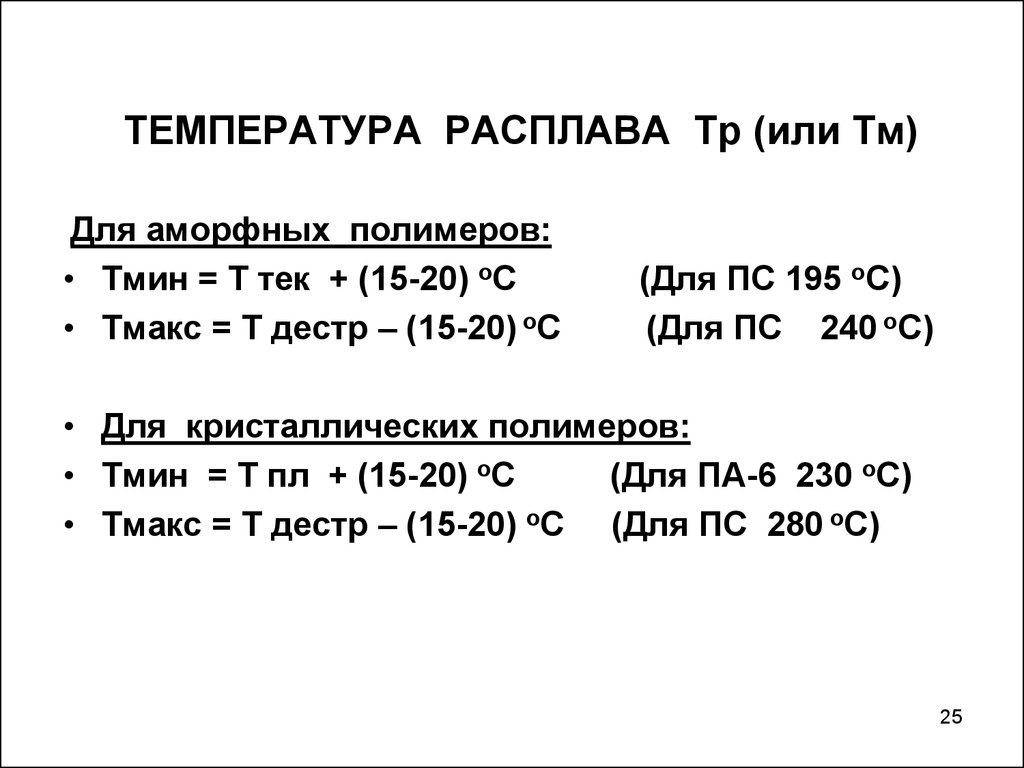

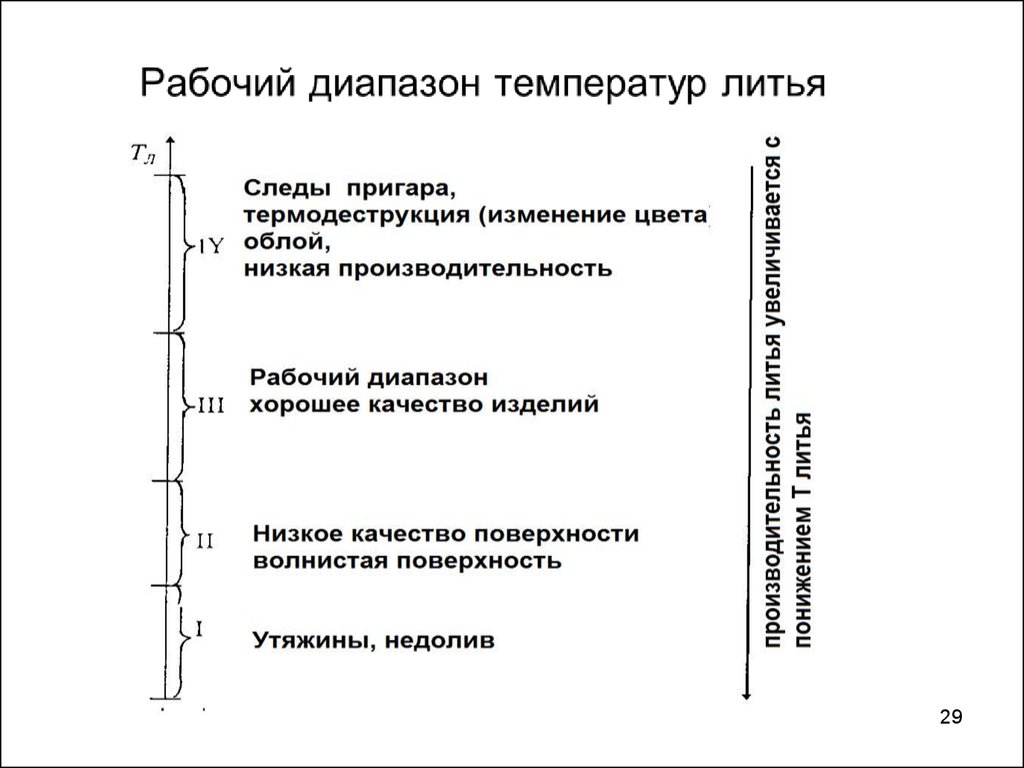

2425. ТЕМПЕРАТУРА РАСПЛАВА Тр (или Тм)

Для аморфных полимеров:• Тмин = Т тек + (15-20) оС

• Тмакс = Т дестр – (15-20) оС

(Для ПС 195 оС)

(Для ПС 240 оС)

• Для кристаллических полимеров:

• Тмин = Т пл + (15-20) оС

(Для ПА-6 230 оС)

• Тмакс = Т дестр – (15-20) оС (Для ПС 280 оС)

25

26.

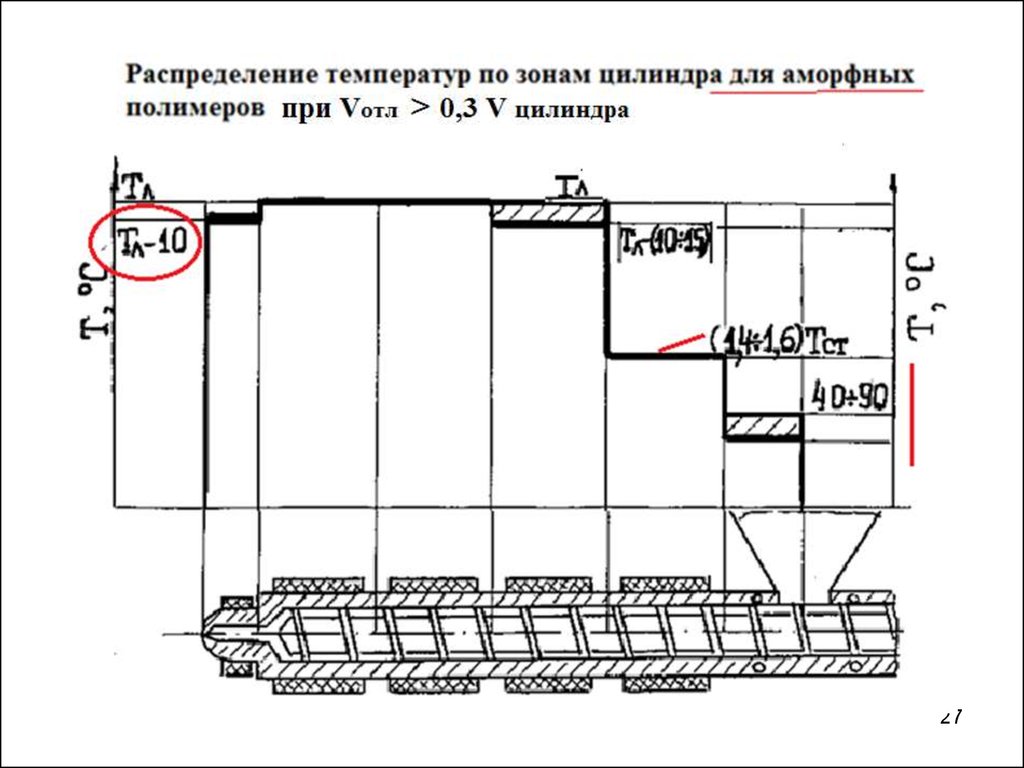

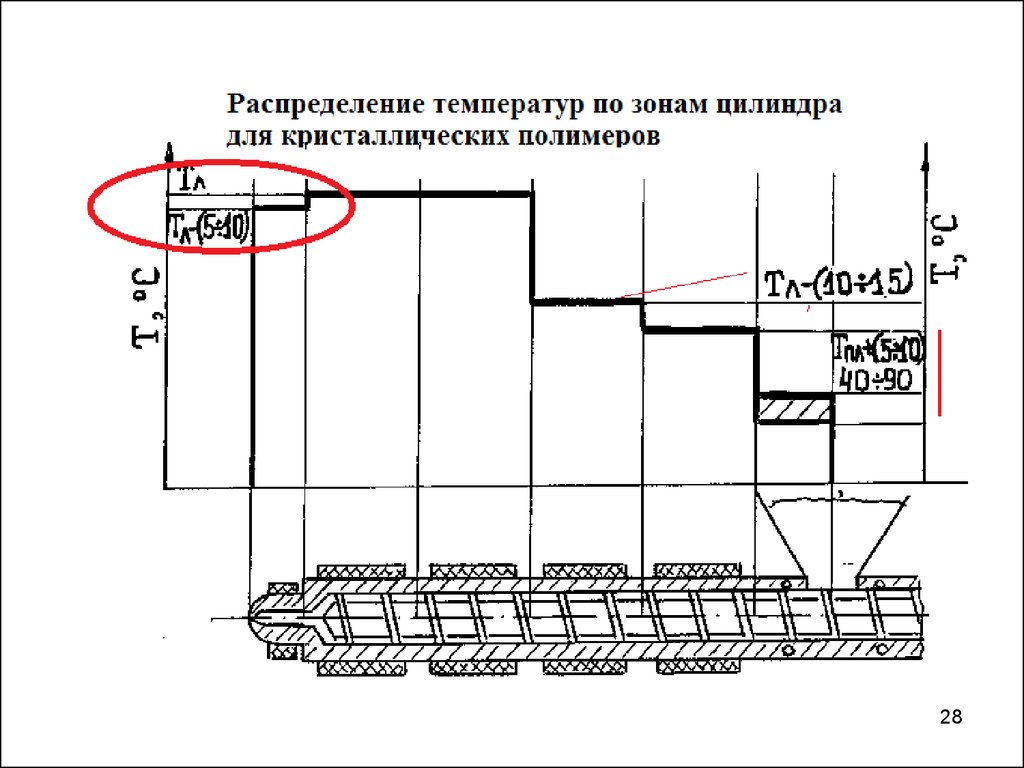

2627.

2728.

2829.

2930.

3031.

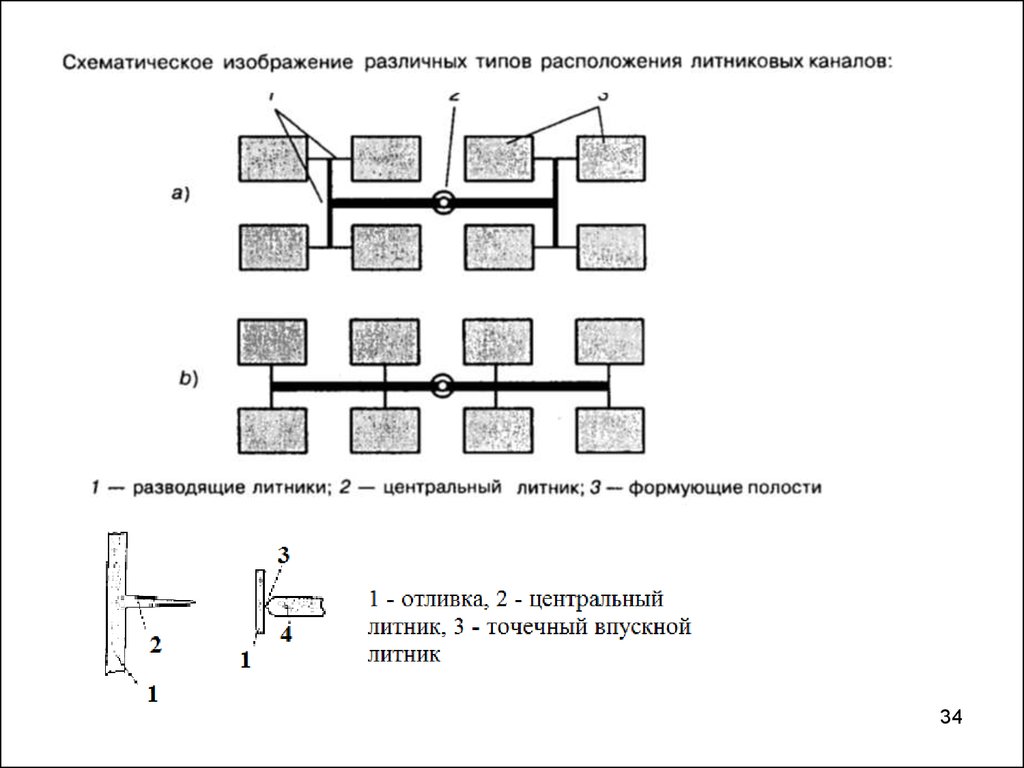

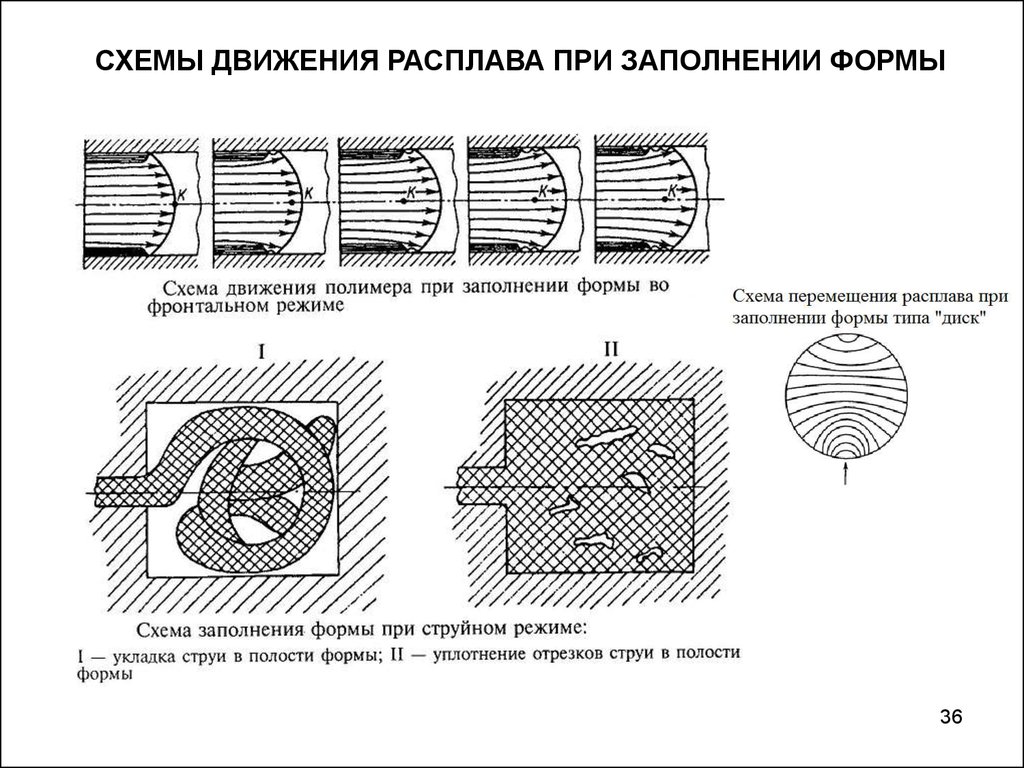

СТАДИЯ ЗАПОЛНЕНИЯ ФОРМЫ: Впрыск расплава + Заполнениеформующей полости

Технологические параметры впрыска

Объем дозы расплава (Vвпр), см3 или вес дозы расплава, г

Объемная скорость впрыска(Q), см3/с

Вес отливки G (в г) определяют по формуле:

Gотл = ρ23 С *Vизд23 С * n = ρТр * VиздТр *n

Вес отливки G и ход шнека Н связаны прямо пропорциональной

зависимостью: G *К = Н*Sш * ρТр ,

где К = 1,2 - 1,25, а Sш - площадь сечения наконечника шнека.

Ход шнека : Н = ( G К / (Sш * ρТр) ,

Ход шнека должен быть таким, чтобы после впрыска оставалась

«подушка» = 3 - 5% подготовленного объема расплава

Температура формы (Тф), о С

Давление литья (Рл), бар или МПа

Давление в формующей полости (Рф), бар или МПа

31

32.

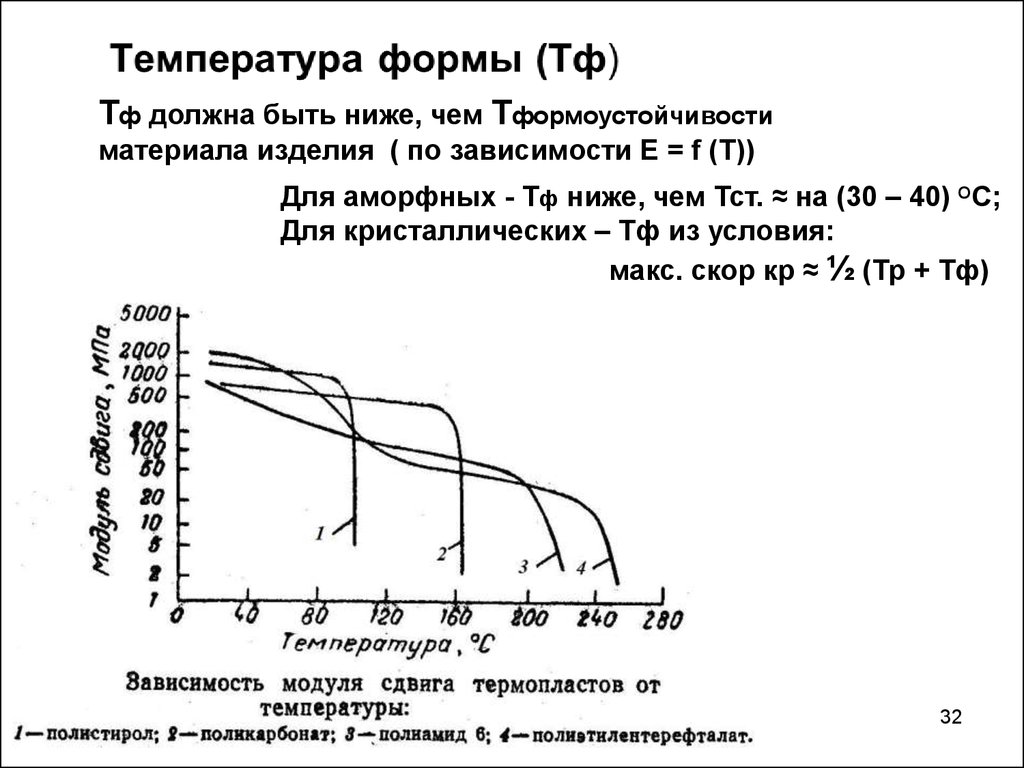

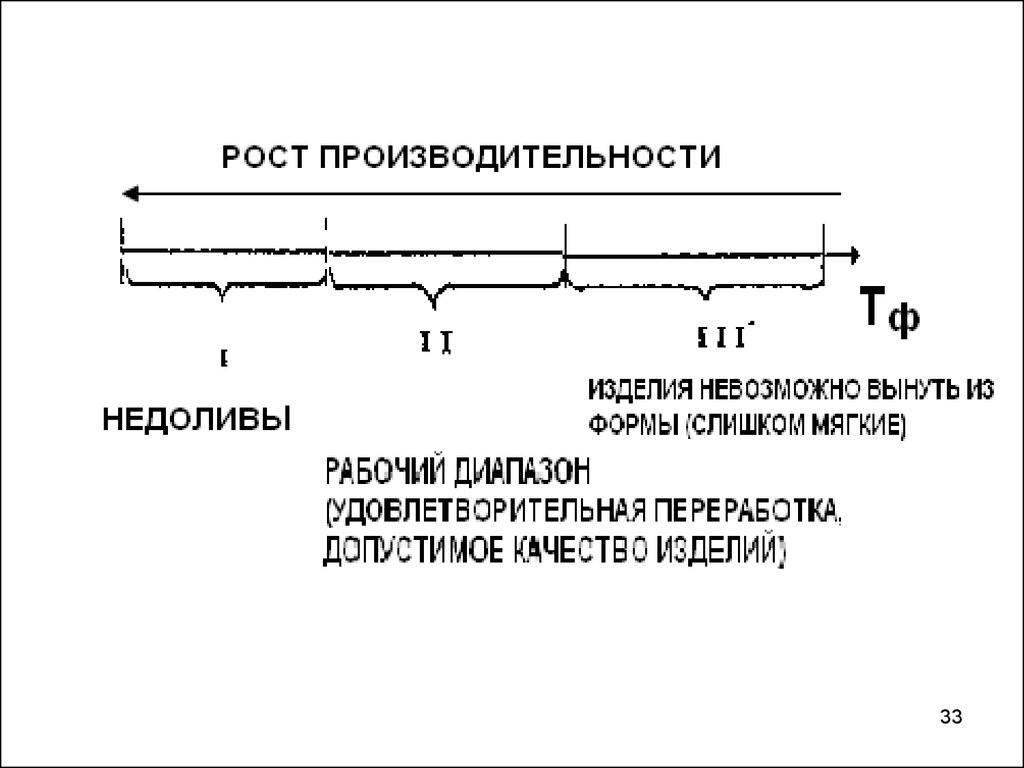

Тф должна быть ниже, чем Тформоустойчивостиматериала изделия ( по зависимости Е = f (T))

Для аморфных - Тф ниже, чем Тст. ≈ на (30 – 40) ОС;

Для кристаллических – Тф из условия:

макс. скор кр ≈ ½ (Тр + Тф)

32

33.

3334.

3435.

ДИАГРАММА «ДАВЛЕНИЕ В ФОРМЕ – ВРЕМЯ»35

36.

СХЕМЫ ДВИЖЕНИЯ РАСПЛАВА ПРИ ЗАПОЛНЕНИИ ФОРМЫ36

37.

3738.

3839.

3940.

Давление литья Рл ≥ (Σ∆ Рл.с. + ∆ Рф) + РфРф давление в форме на стадии выдержки, определяет

плотность полимера в изделии, бар или МПа

Давление литья Рл = f (вязкостных свойств

полимера, конфигурации и размеров изделия)

40

41.

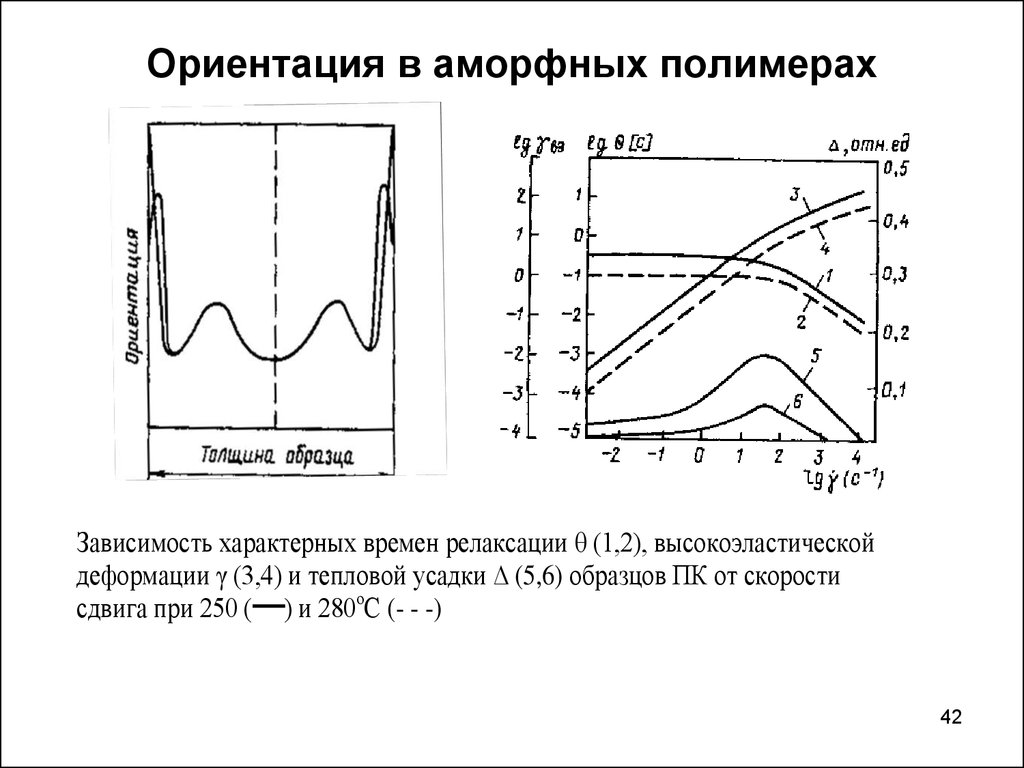

4142. Ориентация в аморфных полимерах

Зависимость характерных времен релаксации θ (1,2), высокоэластическойдеформации γ (3,4) и тепловой усадки ∆ (5,6) образцов ПК от скорости

сдвига при 250 ( ) и 280оС (- - -)

42

43.

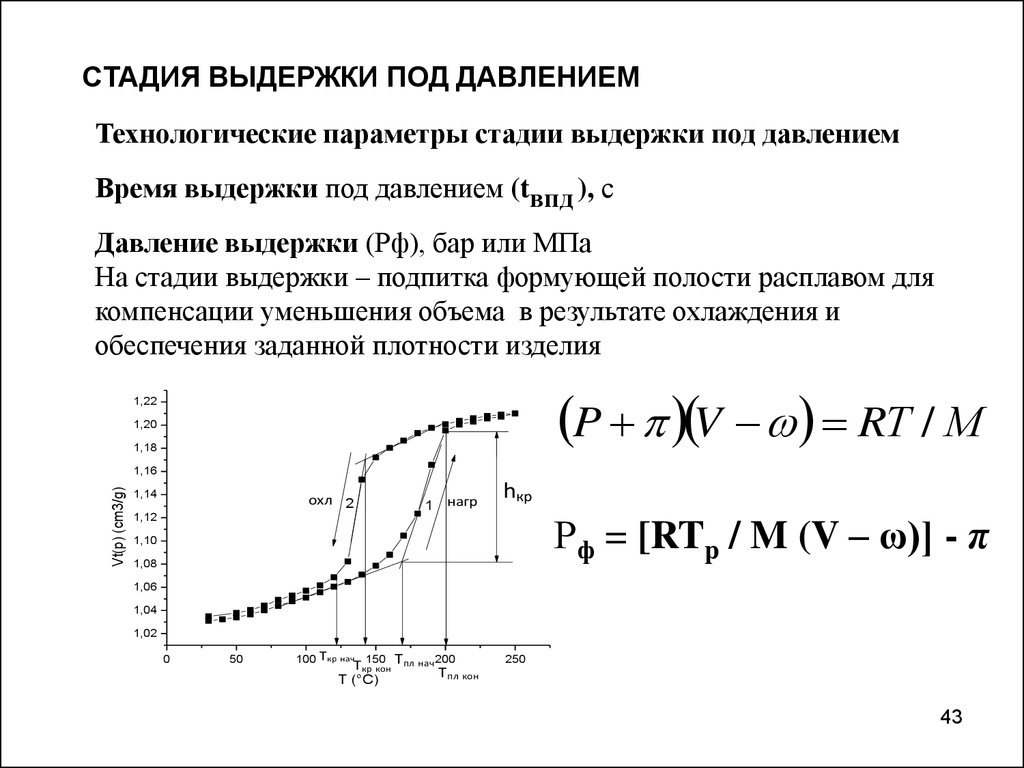

СТАДИЯ ВЫДЕРЖКИ ПОД ДАВЛЕНИЕМТехнологические параметры стадии выдержки под давлением

Время выдержки под давлением (tвпд ), с

Давление выдержки (Рф), бар или МПа

На стадии выдержки – подпитка формующей полости расплавом для

компенсации уменьшения объема в результате охлаждения и

обеспечения заданной плотности изделия

P V RТ / М

1,22

1,20

1,18

Vt(p) (cm3/g)

1,16

1,14

охл 2

1,12

1

нагр

hкр

Рф = [RTp / M (V – ω)] - π

1,10

1,08

1,06

1,04

1,02

0

50

100 Т кр нач 150

Ткр кон Тпл нач

Тпл кон

T (°C)

200

250

43

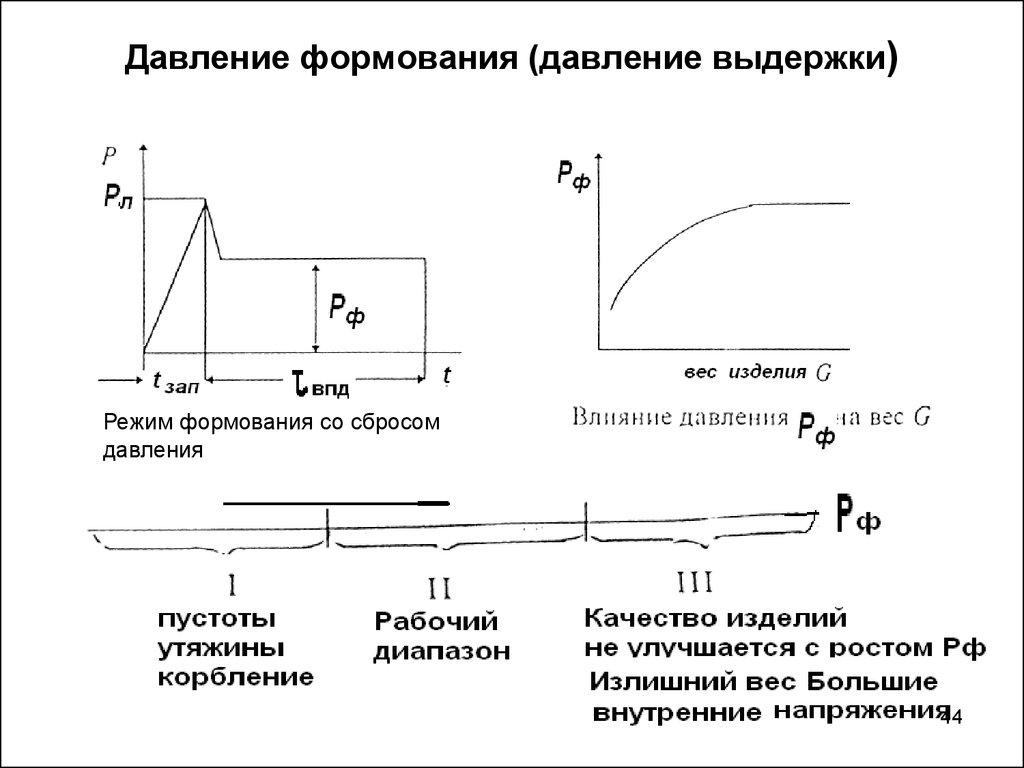

44. Давление формования (давление выдержки)

Режим формования со сбросомдавления

44

45. Время выдержки под давлением tвпд Для аморфных полимеров tвпд = (Ar2 / α) {В – ln [(Tр – Тф)/ (Tтек – Тф)] Для кристаллизующихся полимеров tвпд = (Ar2 / α)

{В – ln [(Tр – Тф)/ (Tкр – Тф)]45

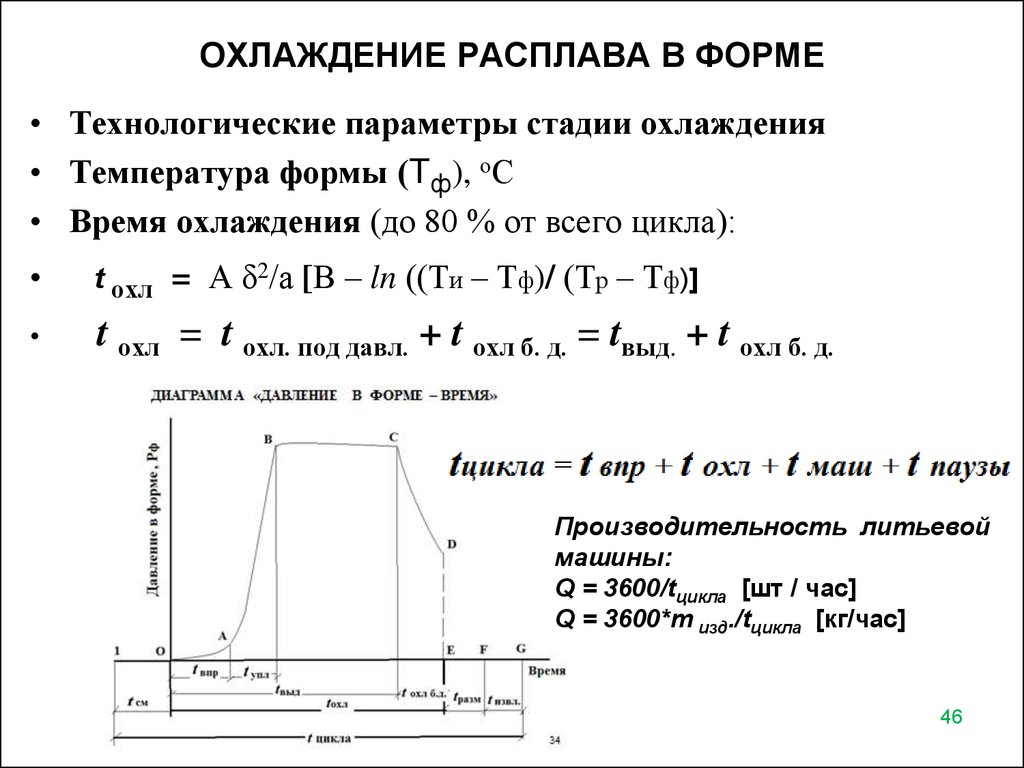

46. ОХЛАЖДЕНИЕ РАСПЛАВА В ФОРМЕ

• Технологические параметры стадии охлаждения• Температура формы (Тф), оС

• Время охлаждения (до 80 % от всего цикла):

t охл = А δ2/а [В – ln ((Ти – Тф)/ (Тр – Тф)]

t охл = t охл. под давл. + t охл б. д. = tвыд. + t охл б. д.

Производительность литьевой

машины:

Q = 3600/tцикла [шт / час]

Q = 3600*m изд./tцикла [кг/час]

46

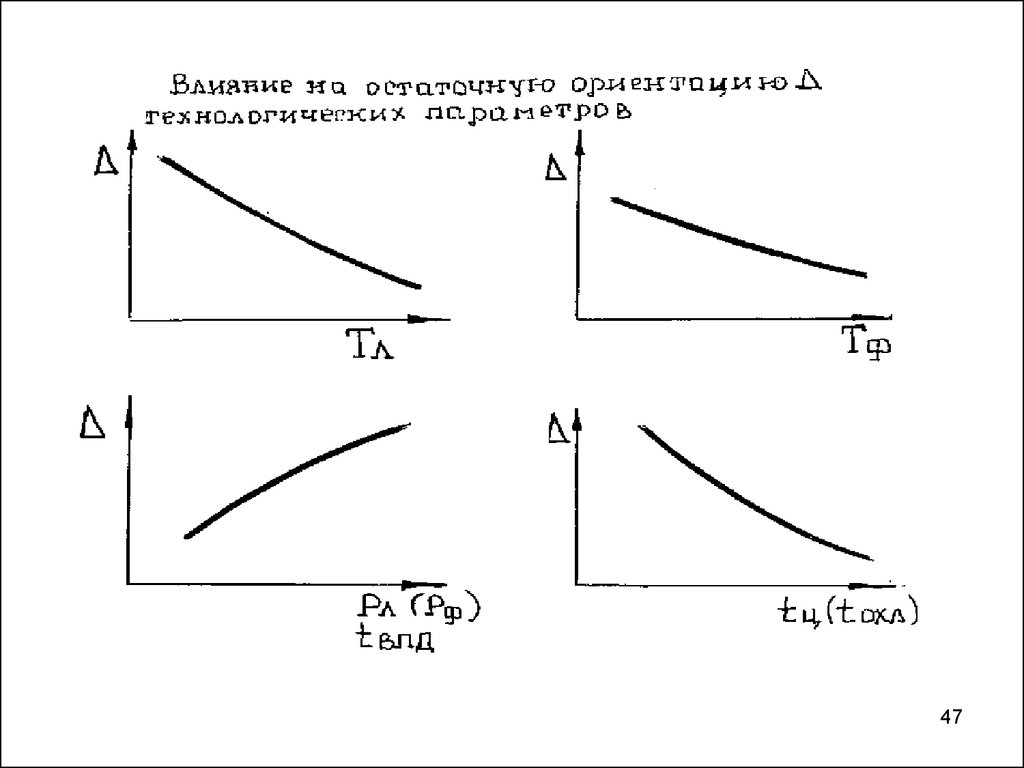

47.

4748.

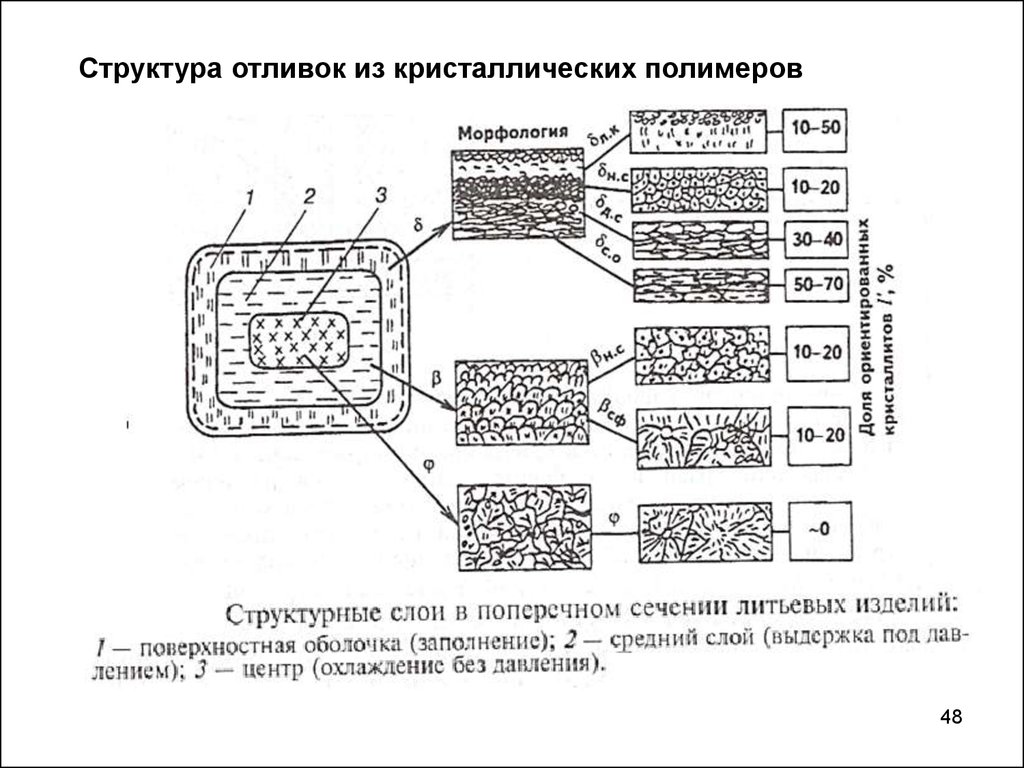

Структура отливок из кристаллических полимеров48

![Время выдержки под давлением tвпд Для аморфных полимеров tвпд = (Ar2 / α) {В – ln [(Tр – Тф)/ (Tтек – Тф)] Для кристаллизующихся полимеров tвпд = (Ar2 / α) Время выдержки под давлением tвпд Для аморфных полимеров tвпд = (Ar2 / α) {В – ln [(Tр – Тф)/ (Tтек – Тф)] Для кристаллизующихся полимеров tвпд = (Ar2 / α)](https://cf.ppt-online.org/files/slide/6/6NayGYOiJS7fZXtDRe3TKzAImLCcWuBhVUqEd5/slide-44.jpg)

chemistry

chemistry industry

industry