Similar presentations:

Фасонное литье. Литье в формы многократного использования

1. Фасонное литье

Литье в формы многократногоиспользования

1

2. Основы технологии производства отливок

1.Получение слитков

2.

Литье слитков в изложницы

Непрерывное и полунепрерывное литье слитков

Получение фасонных отливок

Литье в разовые формы

Литье в песчано-глинистые формы

Литье в оболочковые формы

Литье по выплавляемым моделям

Литье в кокиль

Литье под давлением

Центробежное литье

Другие способы литья

Литье в формы многократного использования

2

3. Многоразовые формы

ГипсовыеКаменные

Цементные

Металлические

До 200 заливок

Кокиль

Пресс-форма

3

4. Способы заливки расплава в металлические формы

Из ковша под действием силытяжести (литье в кокиль)

Под принудительным давлением

(литье под давлением,

центробежное, методом

вакуумного всасывания и др.)

4

5. Литье в кокиль

Кокúль –металлическая

форма,

предназначенная

для многократного

получения в ней

отливок методом

свободной заливки

расплава

5

6.

Особенности методаЗаполнение формы под действием

напора

Форма не податлива

Форма не газопроницаема

Большие скорости охлаждения

6

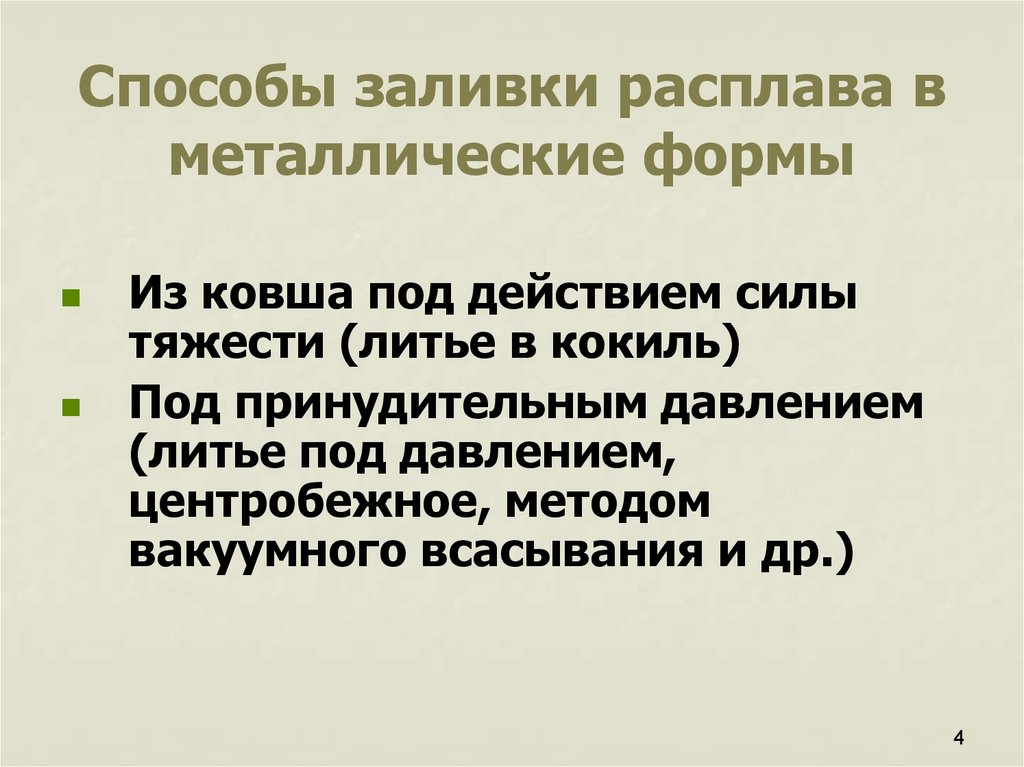

7. Схема технологического процесса литья в постоянные формы

78. Расположение отливок в кокилях

89. Вентиляция кокилей

910. Возможности литья в кокиль

Отливки из стали, чугуна и цветныхсплавов

Масса отливок от 10 г до 100 кг

Размер отливок до 1 м

Толщина стенки отливки более 5 мм

Максимальная толщина стенки – 10 см

Минимальный диаметр отверстия более

5 мм

Размерная точность – 4 – 5 класс

Чистота поверхности – R z до 20

10

11.

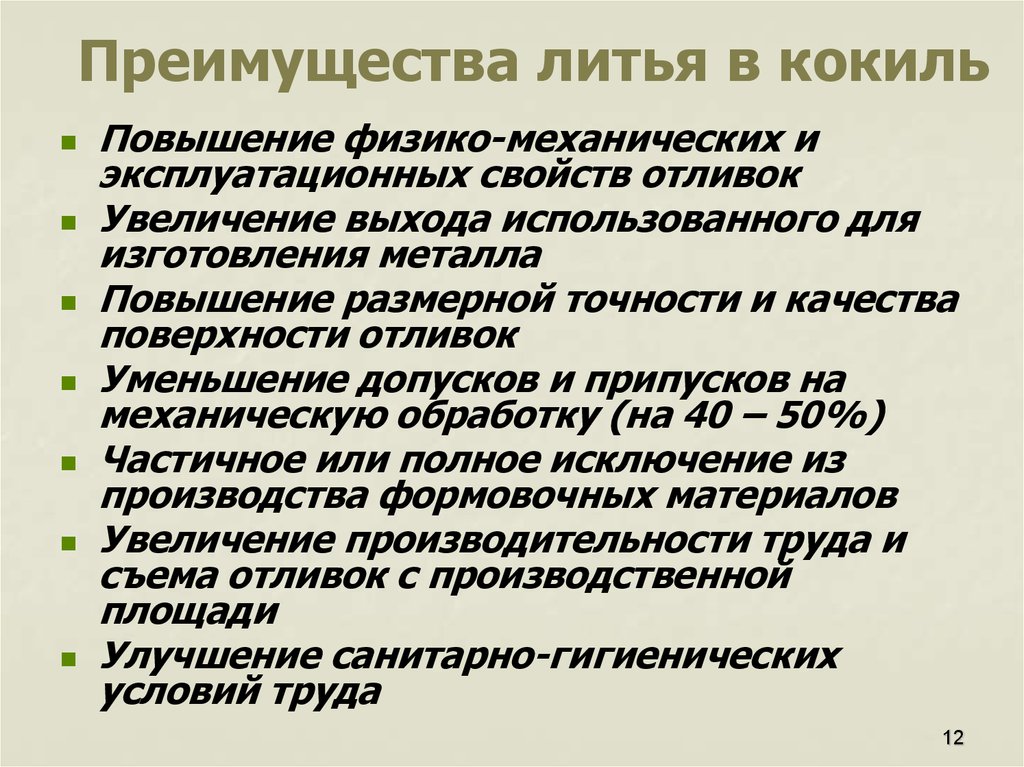

1112. Преимущества литья в кокиль

Повышение физико-механических иэксплуатационных свойств отливок

Увеличение выхода использованного для

изготовления металла

Повышение размерной точности и качества

поверхности отливок

Уменьшение допусков и припусков на

механическую обработку (на 40 – 50%)

Частичное или полное исключение из

производства формовочных материалов

Увеличение производительности труда и

съема отливок с производственной

площади

Улучшение санитарно-гигиенических

условий труда

12

13. Станина электродвигателя (а) и водоохлаждаемый кокиль для ее изготовления (б)

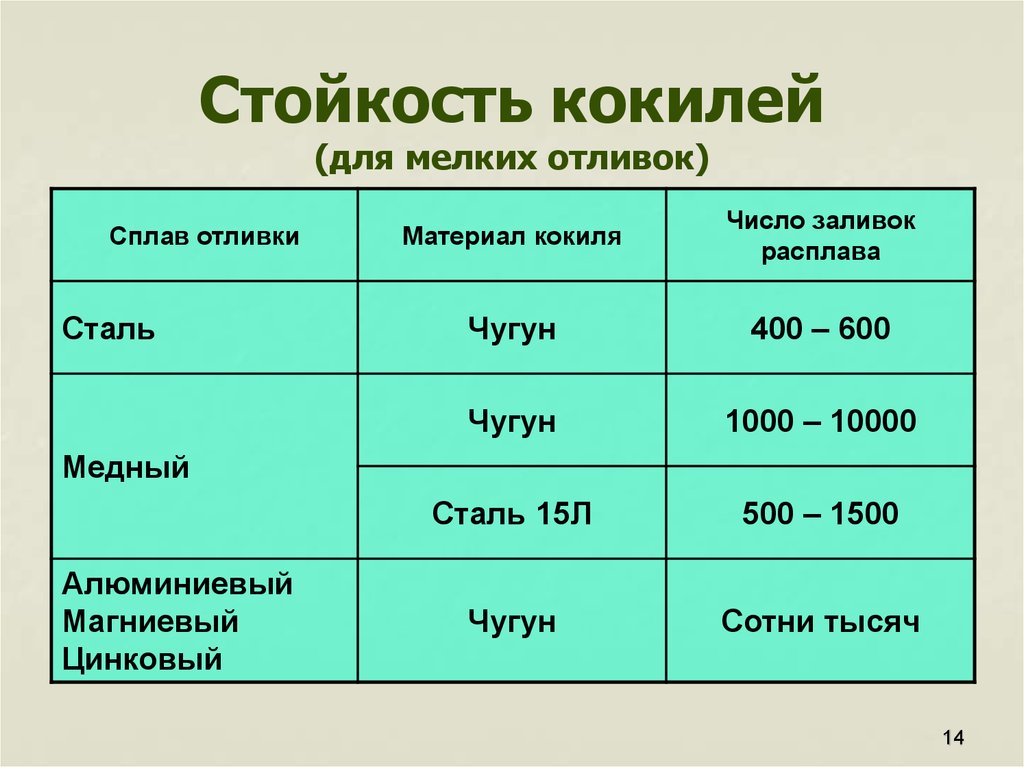

1314. Стойкость кокилей (для мелких отливок)

Сплав отливкиСталь

Материал кокиля

Число заливок

расплава

Чугун

400 – 600

Чугун

1000 – 10000

Сталь 15Л

500 – 1500

Чугун

Сотни тысяч

Медный

Алюминиевый

Магниевый

Цинковый

14

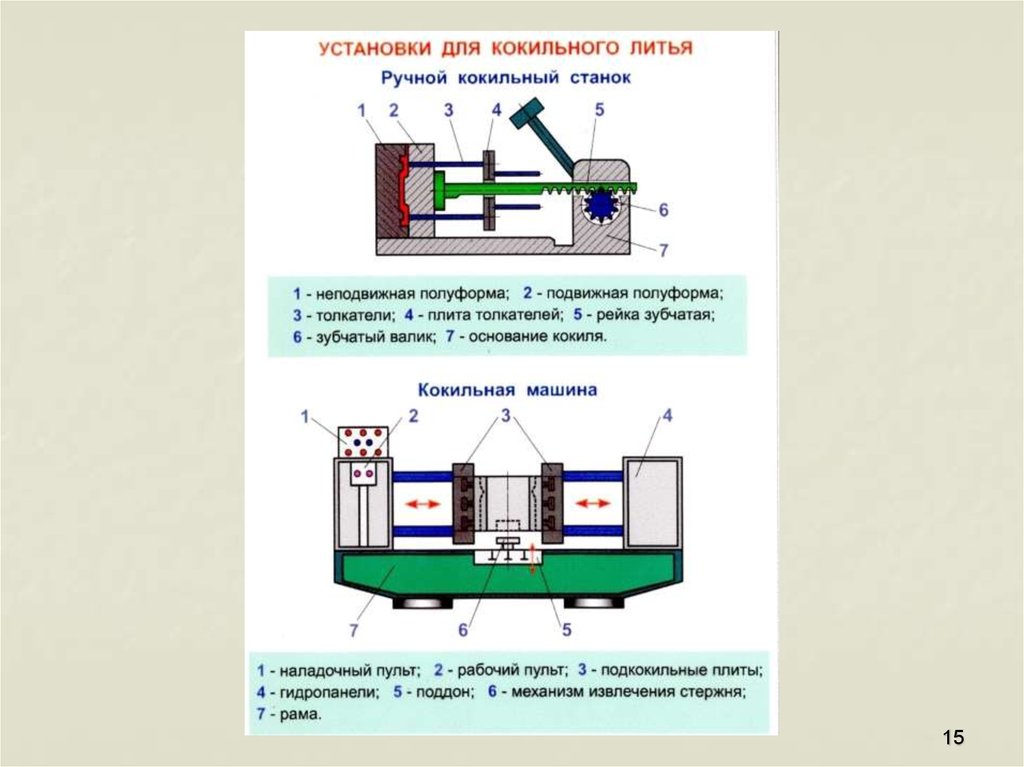

15.

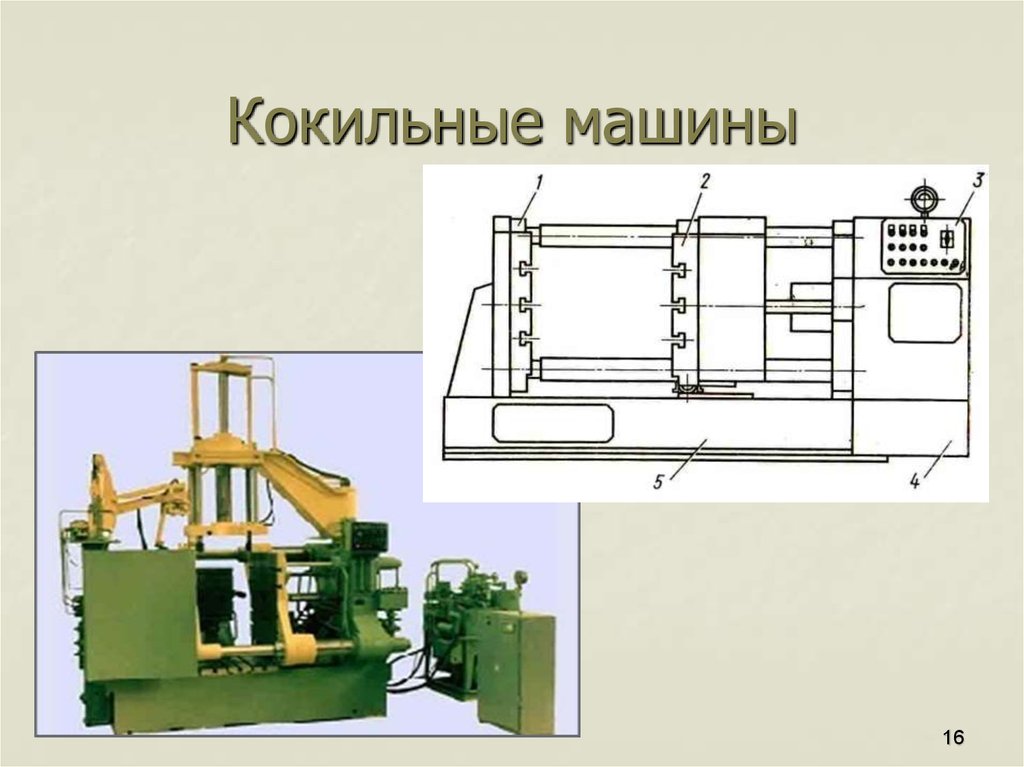

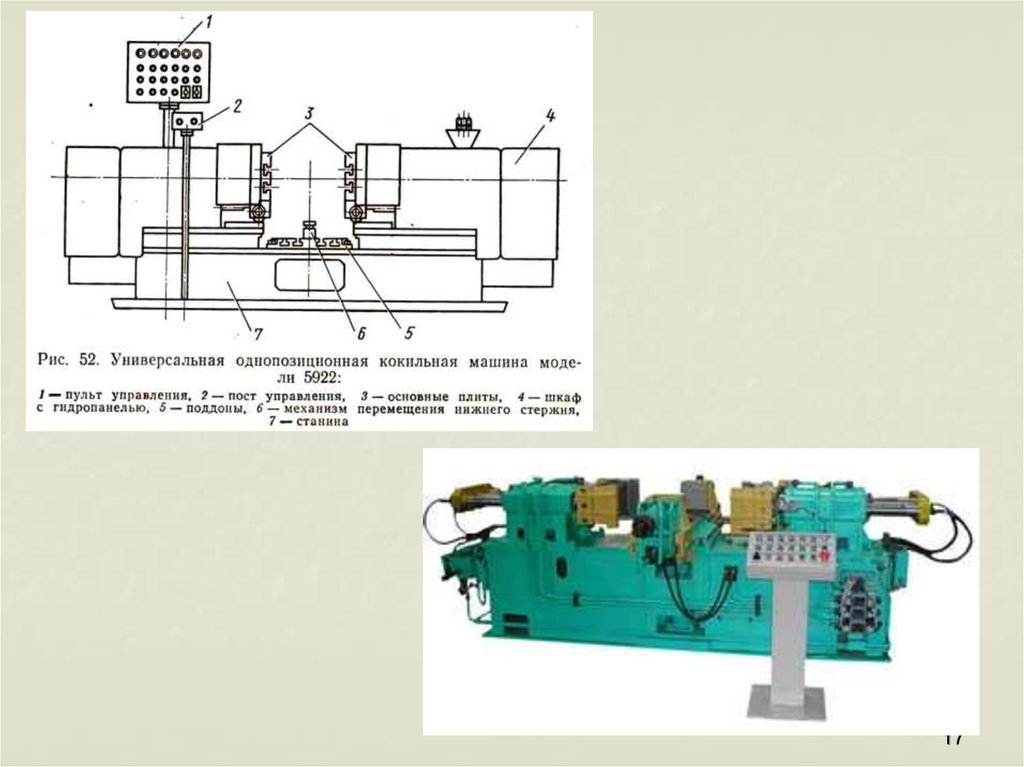

1516. Кокильные машины

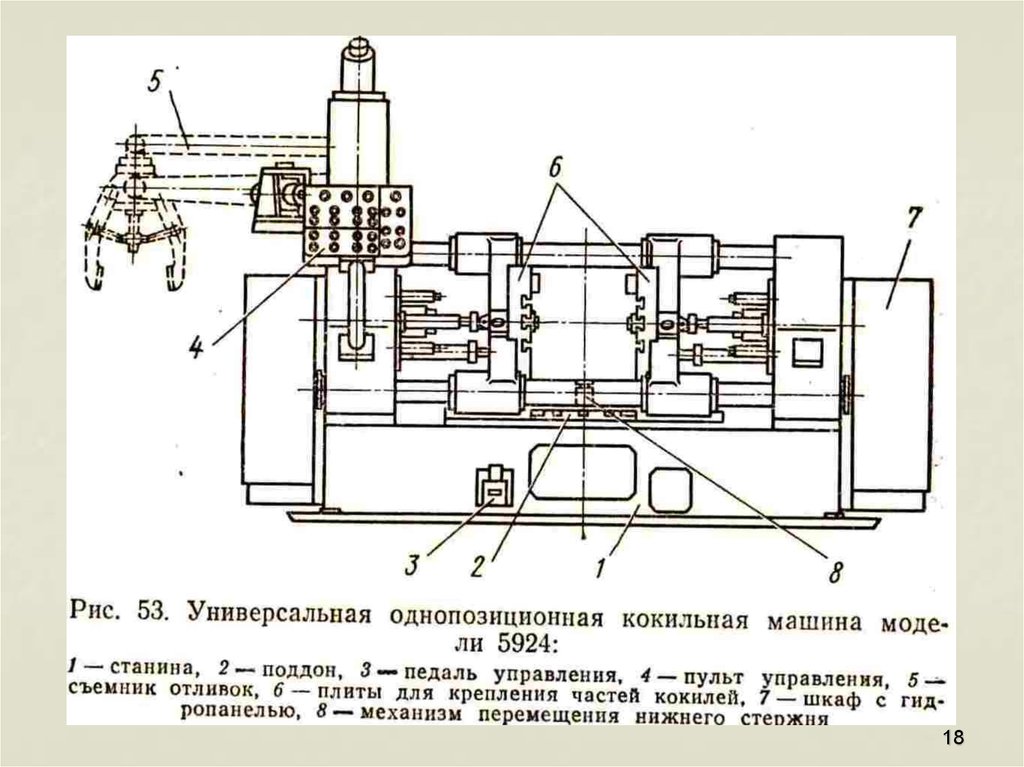

1617.

1718.

1819. Карусельная кокильная машина

1920. Недостатки литья в кокиль

Коробление формы при большихразмерах отливок

Высокая стоимость изготовления

форм

Трудность литья деталей сложной

конфигурации

20

21. Литье под давлением

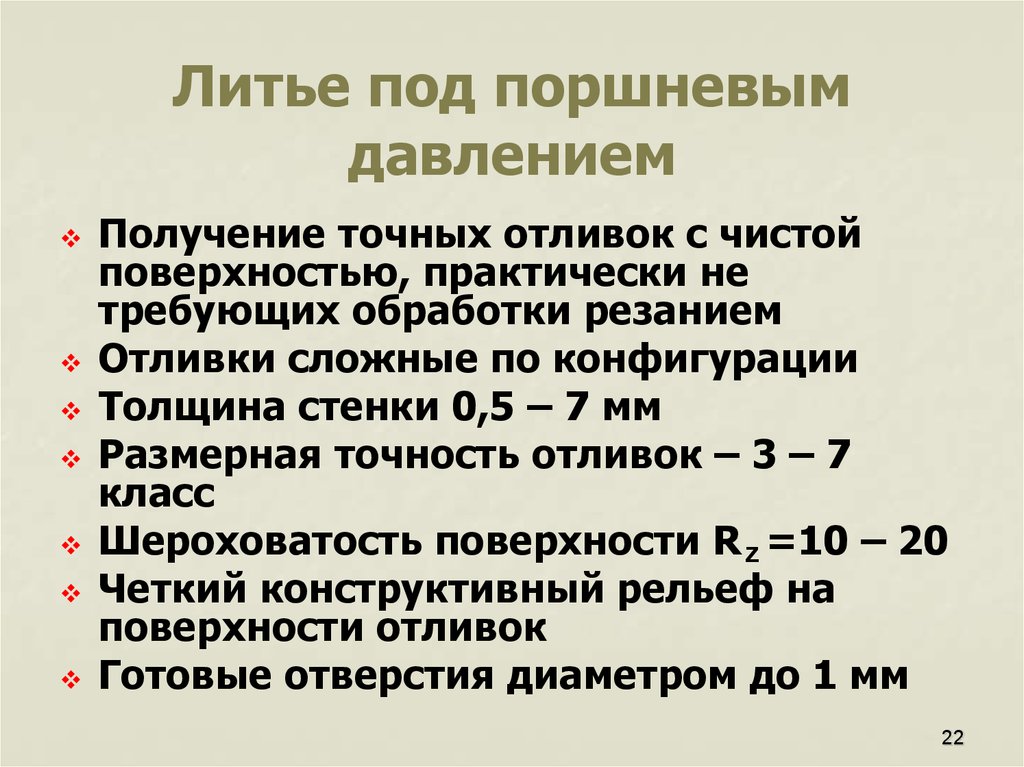

2122. Литье под поршневым давлением

Получение точных отливок с чистойповерхностью, практически не

требующих обработки резанием

Отливки сложные по конфигурации

Толщина стенки 0,5 – 7 мм

Размерная точность отливок – 3 – 7

класс

Шероховатость поверхности R z =10 – 20

Четкий конструктивный рельеф на

поверхности отливок

Готовые отверстия диаметром до 1 мм

22

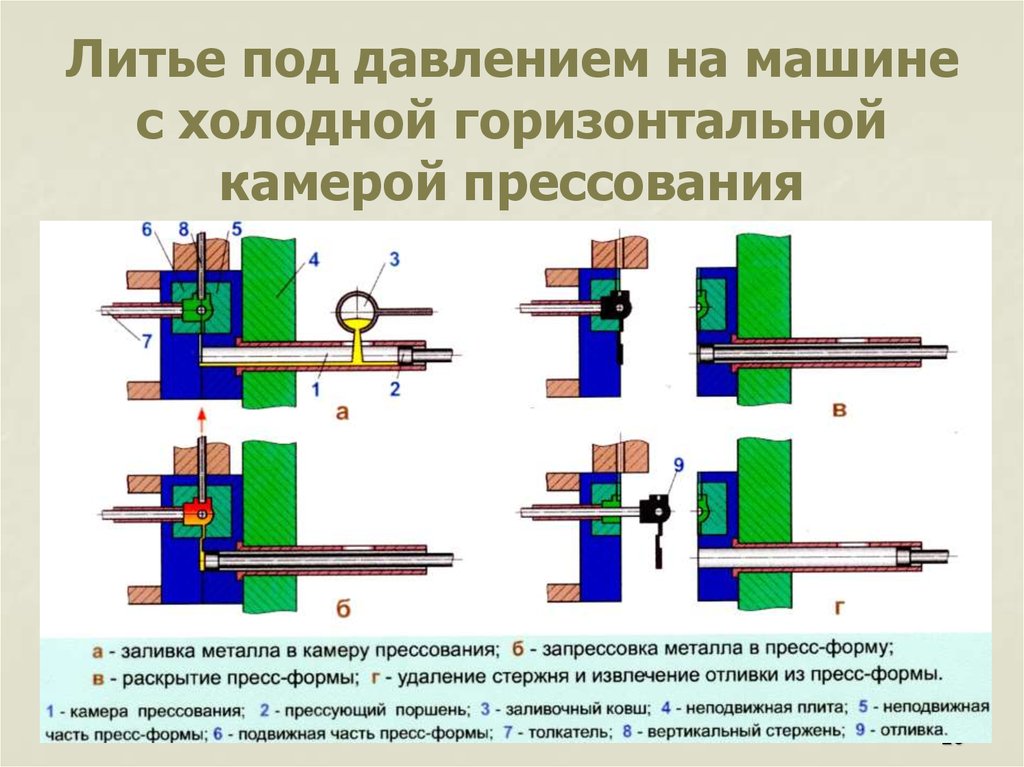

23. Литье под давлением на машине с холодной горизонтальной камерой прессования

2324. Формирование отливок при литье под поршневым давлением

Заполнение полости формырасплавом с большой скоростью

Гидравлический удар

Затвердевание отливки с большой

интенсивностью

24

25. Заполнение формы

Время заполнения формы – доли секундыСкорость движения расплава – до 60 м/с

Расплав фонтанирует

Из формы удаляется только до 30% газов

Образование воздушно-металлической

эмульсии

25

26. Гидравлический удар

Полезное действиеПрижимает металл к рабочей поверхности прессформы и способствует четкому оформлению

конфигурации отливки.

Увеличивается интенсивность теплообмена,

уменьшается время затвердевания отливки.

Поверхностный слой отливки (0,02 – 0,2 мм)

плотный, без воздушной пористости.

Вредное действие

Смещение подвижной части пресс-формы и

образование облоя по разъему

26

27. Схема литья под давлением на машине с холодной вертикальной камерой прессования

2728. Машина литья под давлением с холодной камерой прессования

2829. Литье под давлением на машине с горячей камерой прессования

2930. Машина литья под давлением с горячей камерой прессования

3031. Конструкция пресс-форм

3132. Пресс-форма «Цилиндр двухтактного двигателя» (материал заготовки АК12пч, масса 0.6кг)

3233. Пресс-форма для литья под давлением

3334.

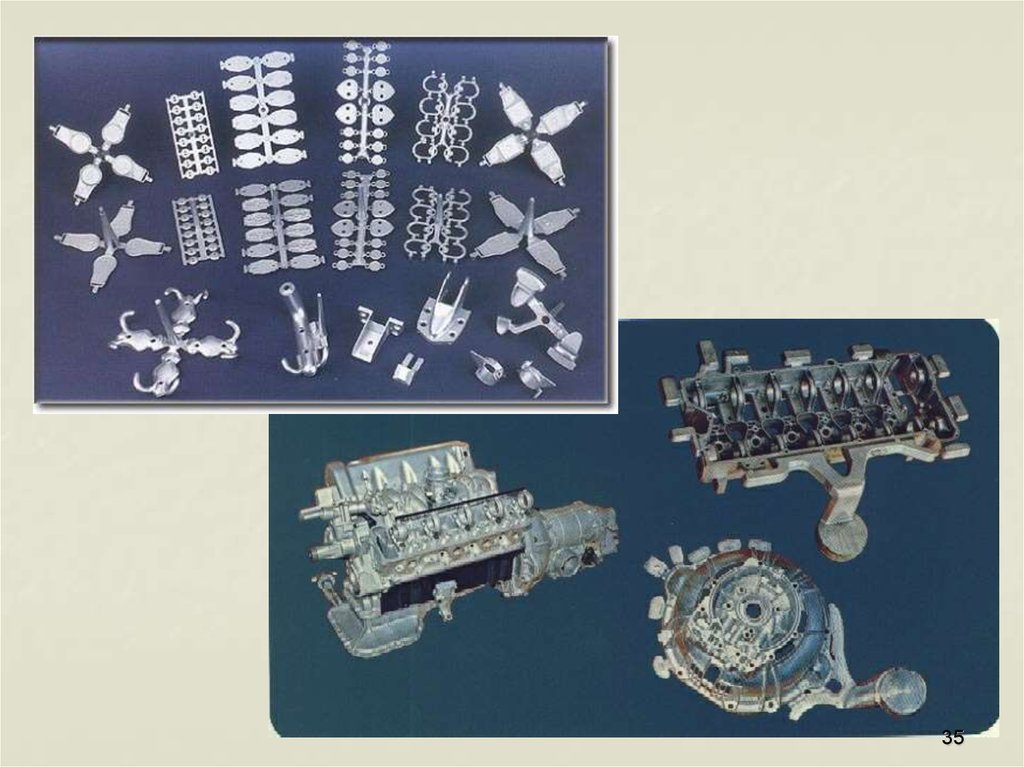

3435.

3536. Литье под регулируемым газовым давлением

Литье под низкимдавлением

Литье с противодавлением

Вакуумное всасывание

36

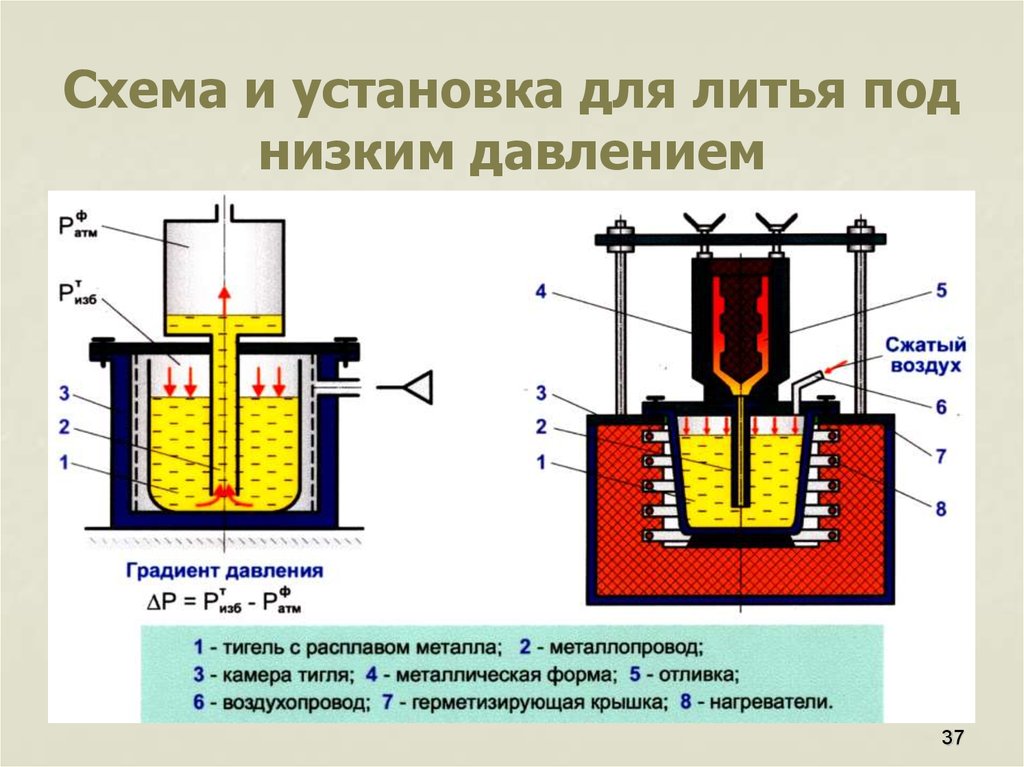

37. Схема и установка для литья под низким давлением

3738. Литье под низким давлением

Заполнение полости формы поддействием избыточного давления

воздуха или газа ( 0,02 – 0,06 МПа)

Спокойное заполнение формы без

перемешивания расплава и его

окисления

Заполнение формы расплавом снизу

вверх непосредственно из печи

38

39.

3940. Участок литья под низким давлением

4041. Характеристика литья под низким давлением

Можно получать отливки из сильноокисляющихся сплавов на основе Al, Mg, Cu

Более высокая размерная точность, чем при

литье в кокиль

Шероховатость как при кокильном литье

Размер отливок от нескольких сантиметров до

метра

Толщина стенки от 3 мм

Отсутствие газовой пористости как в отливках,

полученных литьем под поршневым

давлением

Можно подвергать термообработке

41

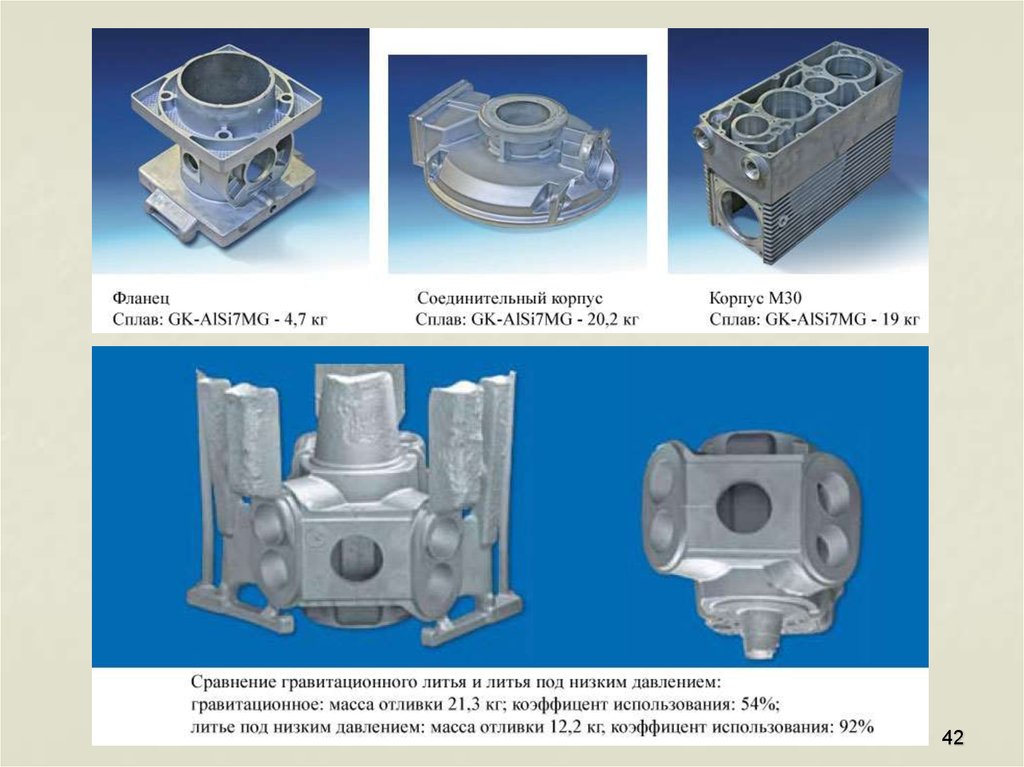

42.

4243. Недостатки метода

Трудности с устройством питаниямассивных частей отливок с

помощью прибылей

Сложности технологического

характера: необходимо тщательно

уплотнять части установки и

огнеупорный металлопровод

43

44. Схема и установка для литья с противодавлением

4445.

4546. Схема и установка для литья вакуумным всасыванием фасонных отливок

4647. Вакуумное всасывание

Очень тонкостенные отливки ( для сплавов наоснове алюминия – до 1 мм)

Внутренние полости можно получать

используя песчаные стержни или выливанием

не успевшего затвердеть металла

Для литья втулок, колец, деталей паровой

арматуры, мелких шестерен, крыльчаток

вентиляторов электродвигателей и т.п.

Отливки из бронз, латуней и др. сплавов на

основе меди

47

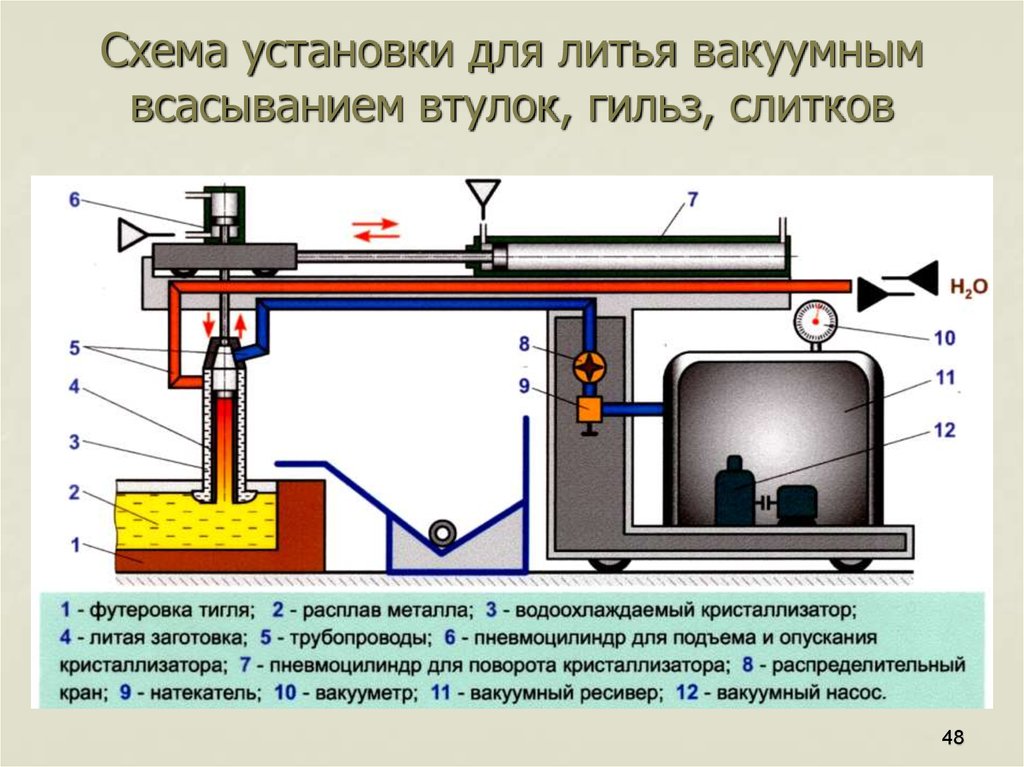

48. Схема установки для литья вакуумным всасыванием втулок, гильз, слитков

4849. Схема заливки форм в автоклаве

Расплав получают изаливают в форму под

атмосферным давлением.

Затвердевание отливки

осуществляется в

автоклаве под

создаваемым избыточным

давлением воздуха или

инертного газа.

49

50. Жидкая штамповка (Литье с кристаллизацией под давлением)

1 – металлическая пресс-форма, 2 – жидкий металл, 3 – ложка,4 – пуансон, 5 – готовая отливка

50

51. Внешний вид поршня с керамической волокнистой вставкой и схема жидкой штамповки поршня на специальном прессе

5152.

5253. Жидкая штамповка (кристаллизация под давлением)

Отливки не имеют газовых и воздушных пузырейПлотное литье независимо от толщины детали

Отсутствие литниковой системы и прибылей (выход

годного 90 – 98%)

Можно получать плотные отливки и слитки из

сплавов с широким интервалом кристаллизации

Класс точности 5 – 7

Чистота поверхности 4 – 5 класс

53

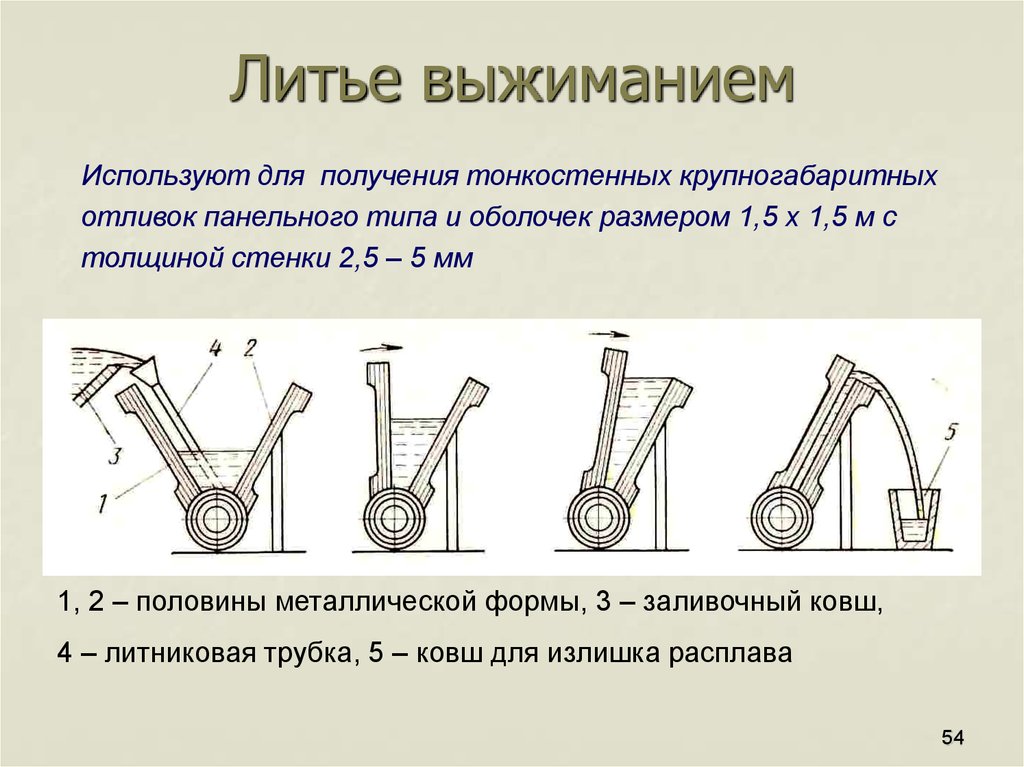

54. Литье выжиманием

Используют для получения тонкостенных крупногабаритныхотливок панельного типа и оболочек размером 1,5 х 1,5 м с

толщиной стенки 2,5 – 5 мм

1, 2 – половины металлической формы, 3 – заливочный ковш,

4 – литниковая трубка, 5 – ковш для излишка расплава

54

55.

5556. Центробежное литье

Процесс получения отливок путемсвободной заливки расплавленного

металла во вращающиеся формы, при

котором формирование отливки

осуществляется под действием

центробежных сил

56

57. Центробежное литье

Схемы центробежного литья сгоризонтальной и вертикальной

осью вращения

Характер затвердевания в

неподвижной и вращающейся

формах

57

58. Преимущества центробежного литья

При литье полых цилиндров для образованияотверстия не требуется стержень

Минимальный расход металла на литники

Улучшение заполняемости форм сплавами с

пониженной жидкотекучестью (титан и его сплавы)

Плотные отливки без газовых, усадочных раковин и

рыхлот

Скопление легких неметаллических включений на

внутренней поверхности отливки

Высокая производительность способа, легко

поддается механизации и автоматизации

58

59. Недостатки центробежного литья

Значительное развитие ликвационныхпроцессов под действием центробежных сил

Неточность диаметра свободной поверхности

отливок

Увеличение припуска на механическую

обработку внутренней поверхности для

удаления неровностей, плен и шлаковых

включений

59

60. Схема центробежного литья

6061.

6162. Машина центробежного литья чугунных валков-роликов с горизонтальной осью вращения

6263. Центробежное литье фасонных отливок (центрифугирование)

6364.

6465. Литье радиаторов методом выплеска

6566. Литье дроби распылением

1 – бак, 2 – литниковая чаша, 3 – труба водопровода,4 – коробка распыления, 5 – дробь, 6 – сливная труба

66

industry

industry