Similar presentations:

Химическая переработка углеводородного сырья. Лекция 1. Часть 2

1.

Кафедра технологии химических веществдля нефтяной и газовой промышленности

Часть 2 – Химическая переработка

углеводородного сырья

2.

Лекция 12

3. Содержание курса

Лекции – 3 ч/нед. Вторник 8.40 – 10.15 (ауд.541)Вторник, в.н., 10.25 – 12.00 (ауд.541)

доц. Толстых Л.И.

Лабораторные работы - Четверг, 14.20 – 17.40

(ауд 536)

доц. Толстых Л.И.

Семинарские занятия – Четверг, н.н., 10.25 – 12.00 (ауд. 541)

ст. преп. Ефанова О. Ю.

3

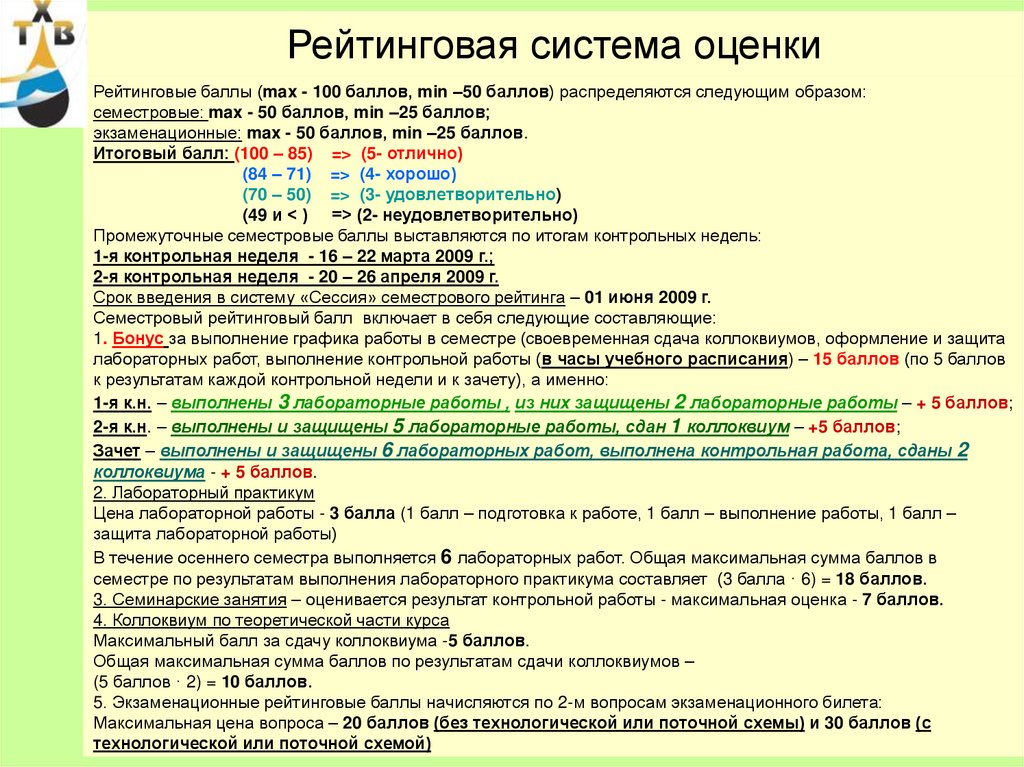

4. Рейтинговая система оценки

Рейтинговые баллы (max - 100 баллов, min –50 баллов) распределяются следующим образом:семестровые: max - 50 баллов, min –25 баллов;

экзаменационные: max - 50 баллов, min –25 баллов.

Итоговый балл: (100 – 85) => (5- отлично)

(84 – 71) => (4- хорошо)

(70 – 50) => (3- удовлетворительно)

(49 и < ) => (2- неудовлетворительно)

Промежуточные семестровые баллы выставляются по итогам контрольных недель:

1-я контрольная неделя - 16 – 22 марта 2009 г.;

2-я контрольная неделя - 20 – 26 апреля 2009 г.

Срок введения в систему «Сессия» семестрового рейтинга – 01 июня 2009 г.

Семестровый рейтинговый балл включает в себя следующие составляющие:

1. Бонус за выполнение графика работы в семестре (своевременная сдача коллоквиумов, оформление и защита

лабораторных работ, выполнение контрольной работы (в часы учебного расписания) – 15 баллов (по 5 баллов

к результатам каждой контрольной недели и к зачету), а именно:

1-я к.н. – выполнены 3 лабораторные работы , из них защищены 2 лабораторные работы – + 5 баллов;

2-я к.н. – выполнены и защищены 5 лабораторные работы, сдан 1 коллоквиум – +5 баллов;

Зачет – выполнены и защищены 6 лабораторных работ, выполнена контрольная работа, сданы 2

коллоквиума - + 5 баллов.

2. Лабораторный практикум

Цена лабораторной работы - 3 балла (1 балл – подготовка к работе, 1 балл – выполнение работы, 1 балл –

защита лабораторной работы)

В течение осеннего семестра выполняется 6 лабораторных работ. Общая максимальная сумма баллов в

семестре по результатам выполнения лабораторного практикума составляет (3 балла · 6) = 18 баллов.

3. Семинарские занятия – оценивается результат контрольной работы - максимальная оценка - 7 баллов.

4. Коллоквиум по теоретической части курса

Максимальный балл за сдачу коллоквиума -5 баллов.

Общая максимальная сумма баллов по результатам сдачи коллоквиумов –

(5 баллов · 2) = 10 баллов.

5. Экзаменационные рейтинговые баллы начисляются по 2-м вопросам экзаменационного билета:

Максимальная цена вопроса – 20 баллов (без технологической или поточной схемы) и 30 баллов (с 4

технологической или поточной схемой)

5. Основная литература

1. Адельсон С.В., Вишнякова Т.П., Паушкин Я.М.Технология нефтехимического синтеза. - М.: Химия, 1985 - 607 с.

2. Белов П.С., Вишнякова Т.П., Паушкин Я.М.

Практикум по нефтехимическому синтезу. - М.: Химия, 1987. - 239 с.

3. Адельсон С.В., Белов П.С.

Примеры и задачи по технологии нефтехимического синтеза. -М.: Химия,

1987.- 192 с.

4. Тимофеев В.С., Серафимов Л.А.

Принципы технологии основного органического и нефтехимического

синтеза.- М.: Высшая школа, 2003.- 536 с.

5. Платэ Н.А., Сливинский Е.В.

Основы химии и технологии мономеров.- М.: Наука, 2002. – 696 с.

5

6.

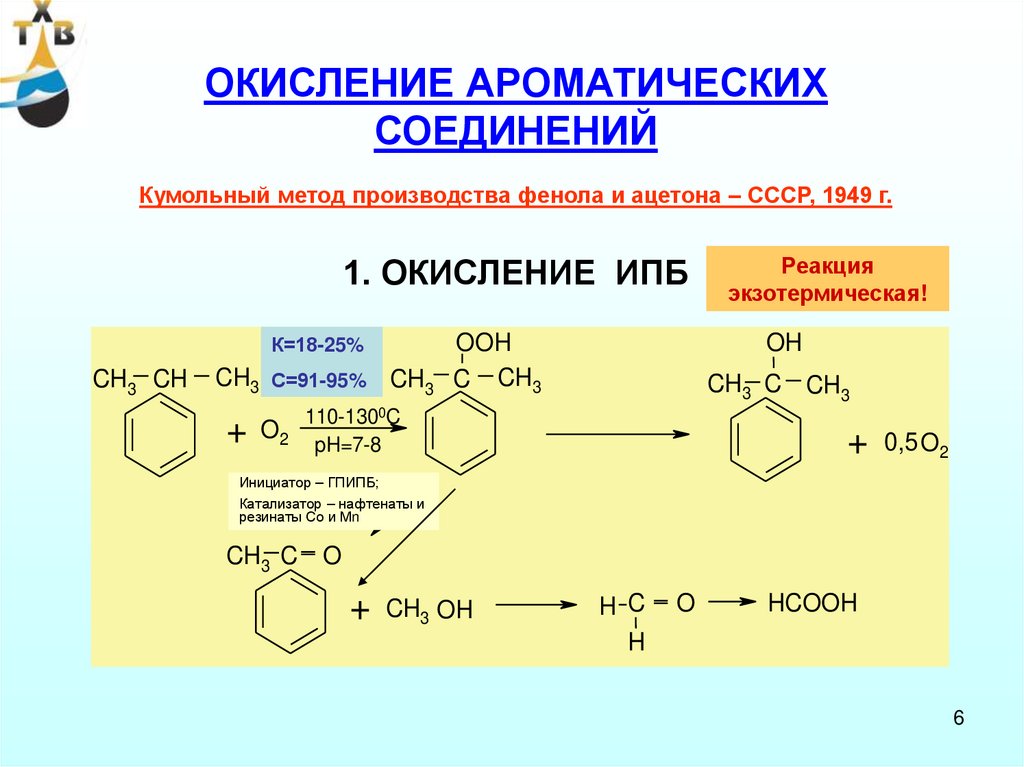

ОКИСЛЕНИЕ АРОМАТИЧЕСКИХСОЕДИНЕНИЙ

Кумольный метод производства фенола и ацетона – СССР, 1949 г.

1. ОКИСЛЕНИЕ ИПБ

К=18-25%

CH3 CH

CH3

+

С=91-95%

O2

CH3

Реакция

экзотермическая!

OH

OOH

C CH3

CH3 C CH3

110-1300C

pH=7-8

+

0,5 O2

Инициатор – ГПИПБ;

Катализатор – нафтенаты и

резинаты Со и Мn

CH3 C O

+

CH3 OH

H C

H

O

HCOOH

6

7.

Механизм жидкофазного окисления – радикально-цеп- инициирование

RH

+

R*

O2

+

* OOH

или

2 RH

+

O2

2R*

+

H2O2

- продолжение цепи

+

O2

ROO*

+

R*

ROO*

RH

ROOH

+

R* и т.д.

- вырожденное разветвление

ROOH

RO*

RO*

+

RH

+

*OH

ROH

+

R*

- обрыв цепи (примеси, ингибиторы, «кислые соединения») –

соответственно необходима тщательная очистка воздуха от

кислых примесей и ИПБ от примесей олефинов

7

8.

Инициирование*

CH3 C CH3

CH3 CH CH3

+

2

2

O2

+

H2 O2

Продолжение цепи

O O*

*

CH3 C CH3

O OH

CH3 C CH3

+

CH3 C CH3

O2

O O*

O OH

CH3 C CH3

CH3 CH CH3

+

*

CH3 C CH3

CH3 C CH3

+

8

9.

Вырожденное разветвлениеO O*

CH3 C CH3

CH3 C

O

+

CH3O *

*

CH3 C CH3

CH3 CH CH3

CH3O *

+

(CH3OH

CH3OH

O2

CH2O

O2

+

HCOOH)

(

9

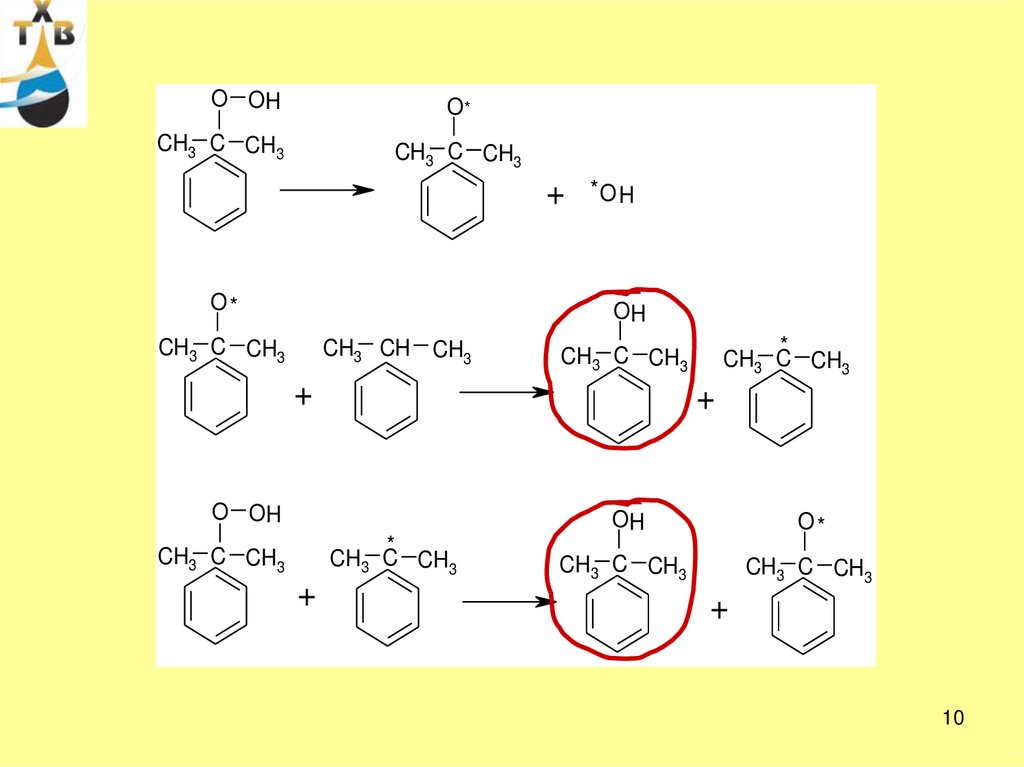

10.

O OHO*

CH3 C CH3

CH3 C CH3

+

O*

*O H

OH

CH3 C CH3

CH3 CH CH3

+

+

O OH

*

CH3 C CH3

CH3 C CH3

+

*

CH3 C CH3

CH3 C CH3

OH

O*

CH3 C CH3

CH3 C CH3

+

10

11.

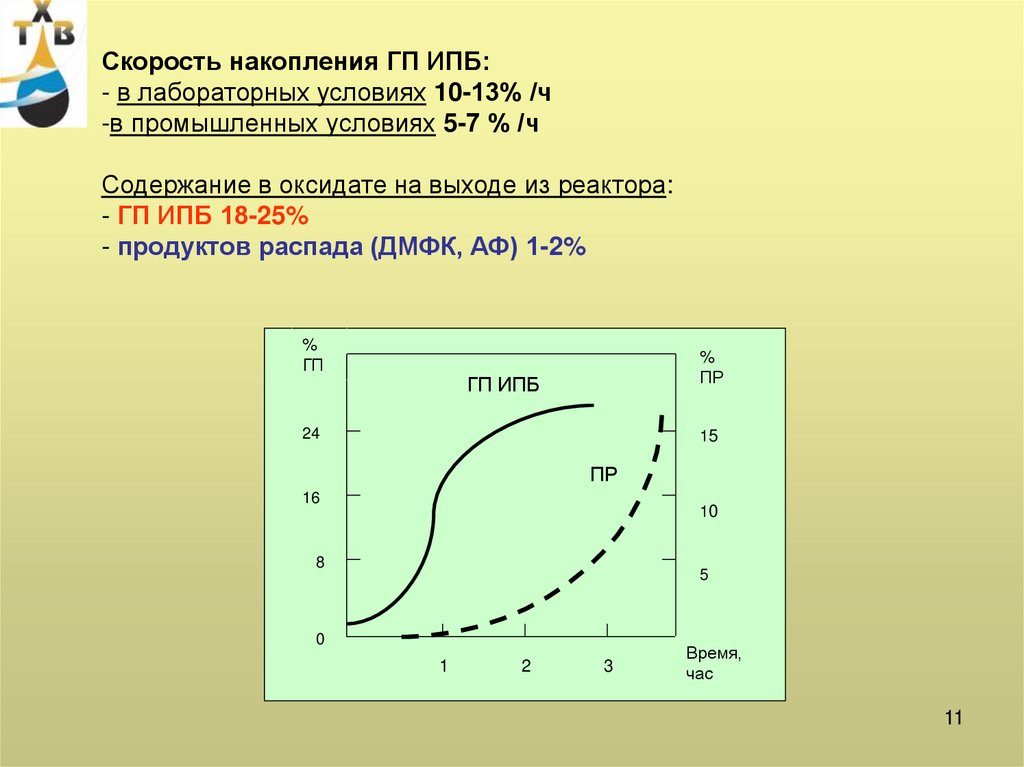

Скорость накопления ГП ИПБ:- в лабораторных условиях 10-13% /ч

-в промышленных условиях 5-7 % /ч

Содержание в оксидате на выходе из реактора:

- ГП ИПБ 18-25%

- продуктов распада (ДМФК, АФ) 1-2%

%

ГП

%

ПР

ГП ИПБ

24

15

ПР

16

10

8

5

0

1

2

3

Время,

час

11

12.

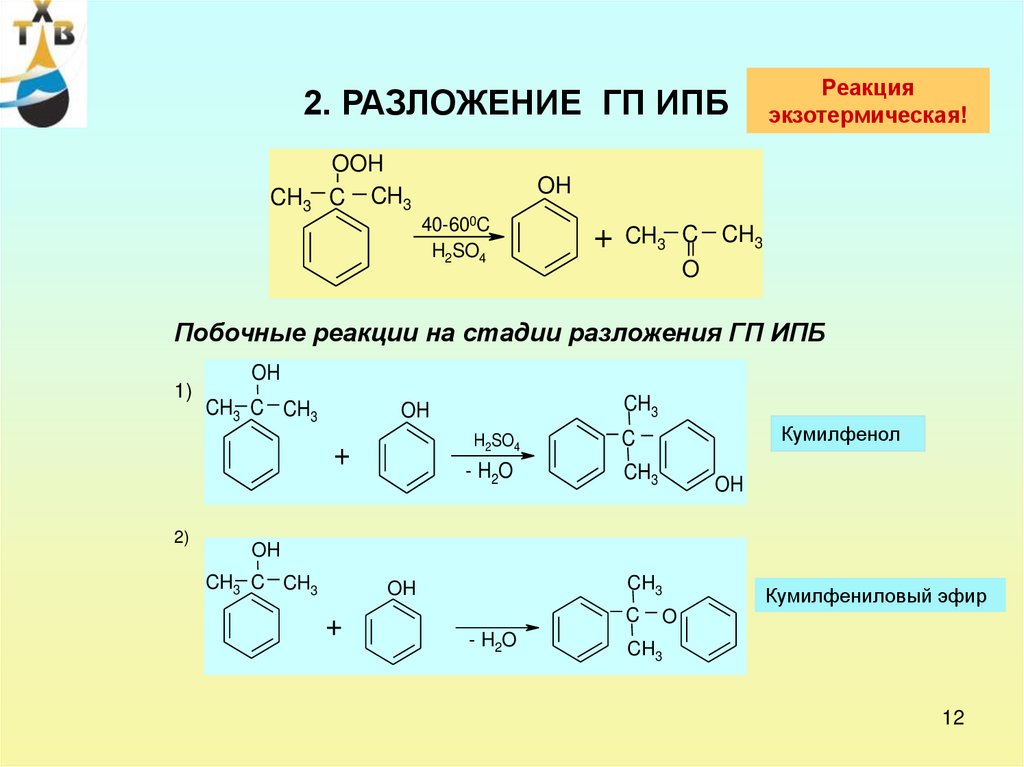

2. РАЗЛОЖЕНИЕ ГП ИПБCH3

OOH

C CH3

Реакция

экзотермическая!

OH

40-600C

H2SO4

+

CH3 C CH3

O

Побочные реакции на стадии разложения ГП ИПБ

1)

OH

CH3 C CH3

H2SO4

+

2)

CH3

OH

- H2O

Кумилфенол

C

CH3

OH

OH

CH3 C CH3

CH3

OH

+

C

- H2O

Кумилфениловый эфир

O

CH3

12

13.

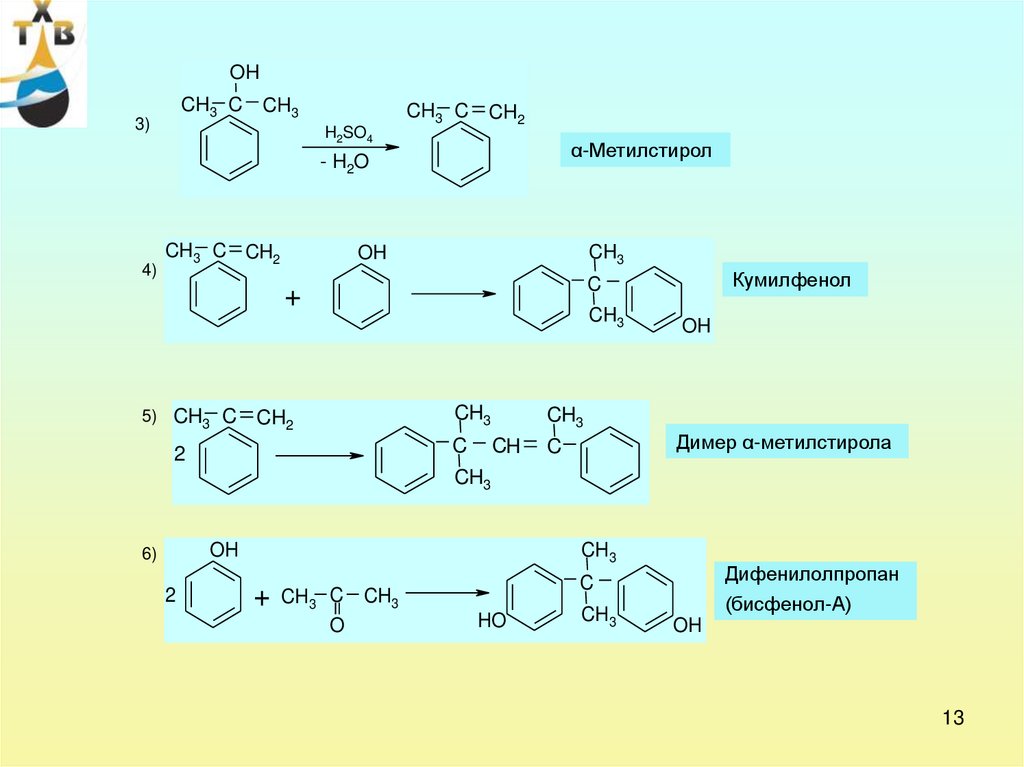

OHCH3 C CH3

3)

H2SO4

CH3 C CH2

α-Метилстирол

- H2O

4)

CH3 C CH2

CH3

OH

5) CH3 C

CH2

CH3

CH3

C

2

Кумилфенол

C

+

OH

CH3

CH

Димер α-метилстирола

C

CH3

OH

6)

2

CH3

+

CH3 C CH3

O

Дифенилолпропан

(бисфенол-А)

C

HO

CH3

OH

13

14.

Суммарное количество побочных продуктов 0,1 ÷ 0,23 т/тфенола

Фенольная смола, в т.ч.:

Димер α-метилстирола + смола

Кумилфенол

α-Метилстирол

Ацетофенон

Диметилфенилкарбинол

– 43,1 %

- 33,1 %

- 15,7 %

- 7,0 %

- 0,8 %

Для более селективного разложения необходимы:

- малая концентрация ГП ИПБ (до 1%) (большой избыток ацетона);

- концентрация H2SO4 0,8 – 5,0 %;

- низкие температуры ( <400С );

- быстрый отвод тепла (испарение ацетона).

В перспективе возможна замена жидкой Н2SO4 , требующей после разложения

ГП ИПБ нейтрализации реакционной массы, приводящей к образованию

минерализованных фенолсодержащих сточных вод, на твердые органические

(КУ-2) и неорганические (каолин, алюмосиликаты, кремнийциркониевые и

цирконийфосфатные катализаторы) кислоты.

14

15.

Лекция 215

16.

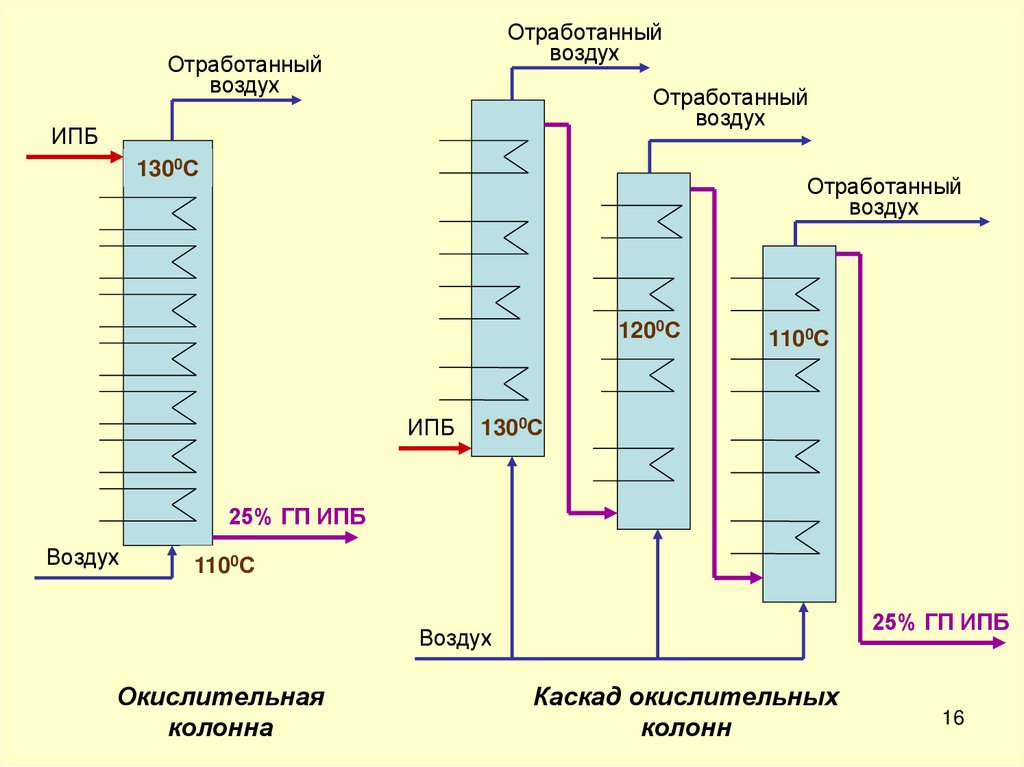

Отработанныйвоздух

Отработанный

воздух

Отработанный

воздух

ИПБ

1300С

Отработанный

воздух

1200С

ИПБ

1100С

1300С

25% ГП ИПБ

Воздух

1100С

25% ГП ИПБ

Воздух

Окислительная

колонна

Каскад окислительных

колонн

16

17.

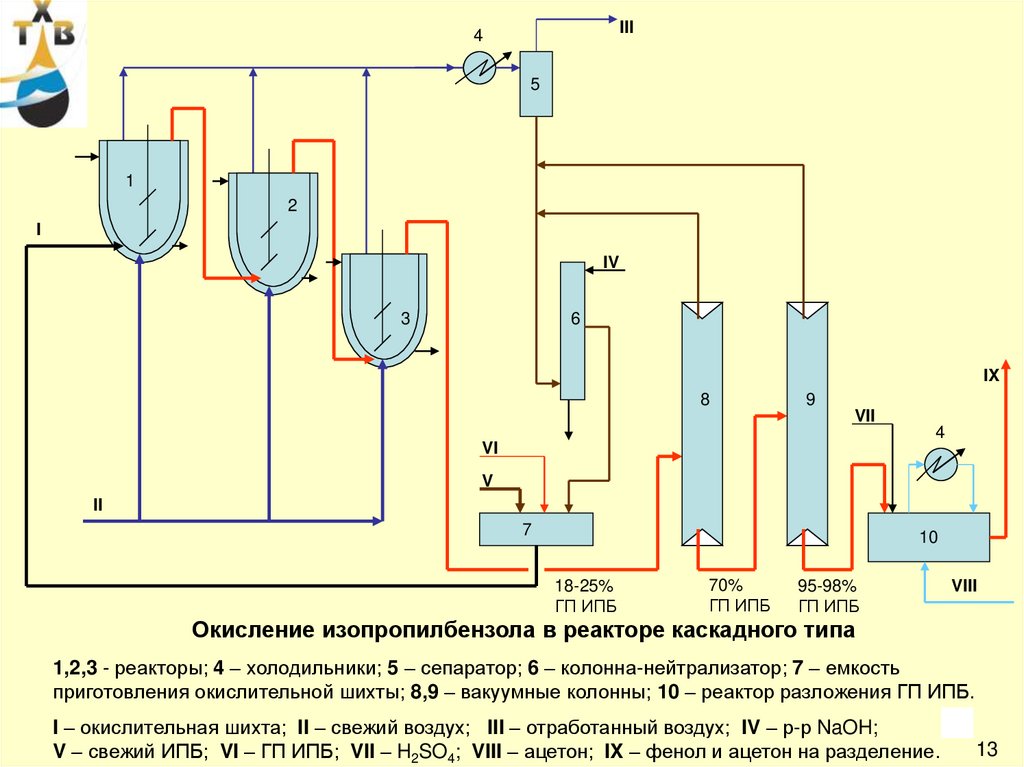

III4

5

1

1

2

I

IV

3

3

6

IX

8

9

VII

4

VI

V

II

7

10

18-25%

ГП ИПБ

70%

ГП ИПБ

95-98%

ГП ИПБ

VIII

Окисление изопропилбензола в реакторе каскадного типа

1,2,3 - реакторы; 4 – холодильники; 5 – сепаратор; 6 – колонна-нейтрализатор; 7 – емкость

приготовления окислительной шихты; 8,9 – вакуумные колонны; 10 – реактор разложения ГП ИПБ.

17

I – окислительная шихта; II – свежий воздух; III – отработанный воздух; IV – р-р NaOH;

V – свежий ИПБ; VI – ГП ИПБ; VII – H2SO4; VIII – ацетон; IX – фенол и ацетон на разделение.

13

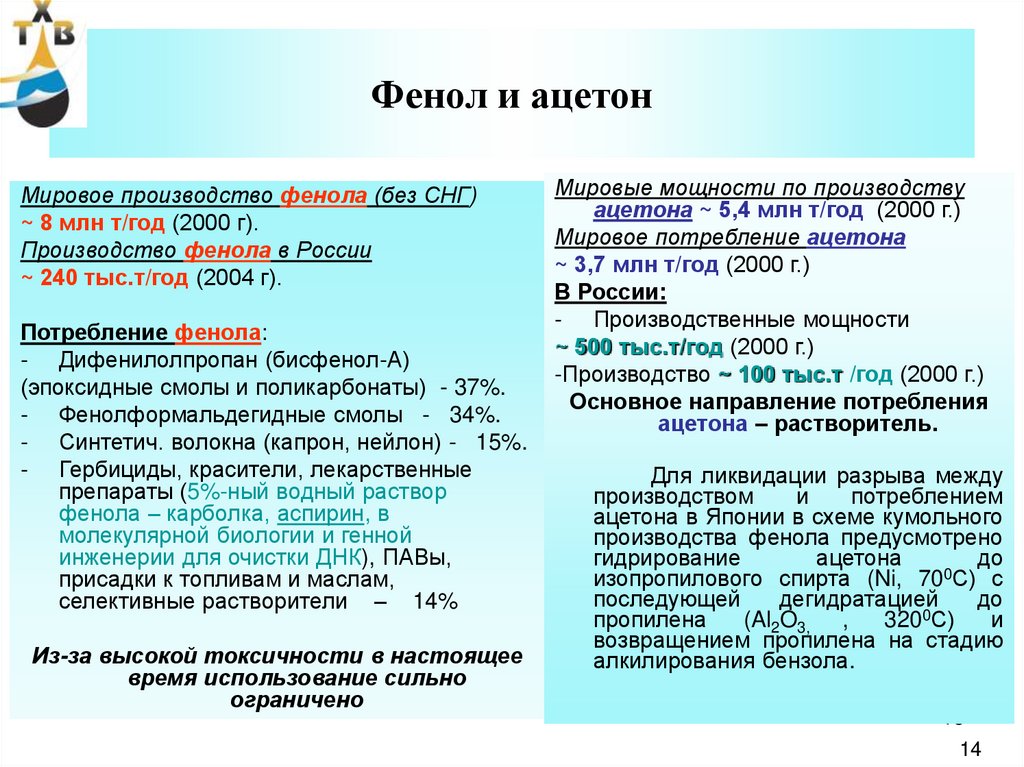

18. Фенол и ацетон

Мировое производство фенола (без СНГ)~ 8 млн т/год (2000 г).

Производство фенола в России

~ 240 тыс.т/год (2004 г).

Потребление фенола:

- Дифенилолпропан (бисфенол-А)

(эпоксидные смолы и поликарбонаты) - 37%.

- Фенолформальдегидные смолы - 34%.

- Синтетич. волокна (капрон, нейлон) - 15%.

- Гербициды, красители, лекарственные

препараты (5%-ный водный раствор

фенола – карболка, аспирин, в

молекулярной биологии и генной

инженерии для очистки ДНК), ПАВы,

присадки к топливам и маслам,

селективные растворители – 14%

Из-за высокой токсичности в настоящее

время использование сильно

ограничено

Мировые мощности по производству

ацетона ~ 5,4 млн т/год (2000 г.)

Мировое потребление ацетона

~ 3,7 млн т/год (2000 г.)

В России:

- Производственные мощности

~ 500 тыс.т/год (2000 г.)

-Производство ~ 100 тыс.т /год (2000 г.)

Основное направление потребления

ацетона – растворитель.

Для ликвидации разрыва между

производством

и

потреблением

ацетона в Японии в схеме кумольного

производства фенола предусмотрено

гидрирование

ацетона

до

изопропилового спирта (Ni, 700С) с

последующей

дегидратацией

до

0

пропилена

(Al2O3, ,

320 С)

и

возвращением пропилена на стадию

алкилирования бензола.

18

14

19.

Производство фенола и ацетона («Саратоворгсинтез»)19

20.

«Саратоворгсинтез»НАИМЕНОВАНИЕ

ПРОДУКТА

ОБЛАСТЬ ПРИМЕНЕНИЯ

УПАКОВКА И ТРАНСПОРТИРОВАНИЕ

Фенол синтетический

технический . ГОСТ

23519-93, марки А, Б, В.

В производстве капролактама, дифенилолпропана,

медицинских препаратов, фенолформальдегидных

смол, орто-крезола, присадок к маслам, для

селективной очистки масел и др.

В железнодорожных цистернах из

нержавеющей хромоникелевой

стали, углеродистой стали с

цинковым покрытием, снабженных

устройством для обогрева.

Ацетон технический

ГОСТ 2768-84 с изм. 1-2,

высший и 1 сорт

В производстве уксусного

ангидрида,ацетонциан-гидрина,

дифенилолпропана и других органических

соединений и в качестве растворителя в

различных областях промышленности.

В железнодорожных и

автоцистернах, в герметичных

алюминиевых, стальных или

оцинкованных бочках вместимостью

от 100 до 275 куб.дм.

Побочные продукты производства фенола и ацетона:

Альфаметилстирол ТУ

2414-018-47773778-2006,

первый и второй сорт

В производстве синтетических каучуков и

латексов, пластических масс и др.

В железнодорожных цистернах

Бутилбензольная

фракция . ТУ 2411-03405757601-94 с изм. 1,

марки: "компонент для

автомобильного бензина"

и "для переработки"

Как компонент автомобильного бензина, а

также сланцеперерабатывающими заводами для

переработки

В железнодорожных цистернах,

имеющих нижний слив

Этилбензольная

фракция. ТУ 2414-01505757601-98 с изм. 1,2

На сланцехимических производствах, для

получения этилбензола, в производствах

лакокрасочных материалов.

В железнодорожных и

автоцистернах

Смола

полиалкилбензольная.

ТУ 2453-011-477737782004, марка "Б"

Для выделения из нее целевых продуктов,

входящих в ее состав, в качестве реагентасобирателя для флотации углей, компонента

смазочных добавок к буровым растворам и

котельного топлива.

В железнодорожных цистернах

Смола фенольная. ТУ

2424-020-057575601-98 с

изм. 1

Как компонент котельного топлива. Расчетная

теплота сгорания смолы составляет от 40 до 50

тыс.Дж/кг.

В железнодорожных и

автоцистернах

Алюмохлорид. ТУ 2152005-47773778-2002 марка

"Б"

В качестве коагулянта для очистки

промышленных сточных вод.

20 с

В железнодорожных цистернах

универсальным сливным прибором,

автоцистернах

21. Технико-экономические показатели производства фенола (США)

ПоказателиКумольный

метод

Сульфурационный метод

Хлорбензольный метод

Метод Рашига

-

0,903-0,977

-

0,977-1,18

0,94-0,97

-

-

-

-

-

1,22-1,33

-

1,558

-

-

-

0,465

0,172

1,542

1,243

-

1,361

-

-

2,177

110-130

300-400

340-400

200-300 (1 ст.)

350-360 (2 ст.)

3. Конверсия за проход, %

25-30

6-7

35-45

8-15 (1 ст.)

10-15 (2 ст.)

4. Выход, % от теор.

90-95

85-92

90-98

70-85

5. Заводская

себестоимость,%

100

100,2

101,2

101,1

6. Капитальные затраты

(на 1 т продукции в год)

100

96,5

143

150

1. Расход сырья , т/т

фенола

Бензол

ИПБ

хлорбензол

H2SO4

HCl

-

NaOH

Воздух

2. Температура, 0С

21

15

22. ПРОИЗВОДСТВО ТЕРЕФТАЛЕВОЙ КИСЛОТЫ

ТолуолОкисление

Бензойная

к-та

Σ ксилолов

Бензол

Диспропорционирование К-соли

ЭБ

Ароматические

у/в

Гидрирование

П-кс.

Окисление

Терефталевая

к-та

М-кс.

Окисление

Изофталевая

к-та

Изомеризация

О-кс.

Окисление

Ортофталевая

к-та

Разделение

Нафталин

Окисление

Смесь

фталевых к-т

(К-солей)

22

23.

Мощности по производству ТФК (2005 г.): в мире - 34 млн.т/год

в РФ - 230 тыс. т/год

Мировое производство и потребление ТФК – 29,7 млн.т/год

( До 2005 г. в РФ не производилась ТФК,

а производство ПЭТФ осуществлялось только на

импортном сырье )

1.

O2

CH3

COOCH3

COOH

CH3

120-2000C

1-2 МПа

нафтенат Со, Mn

HNO3

COOH

O2

CH3 OH

Выход

80%

160-1800C

CH3

O2

Выход

80-90%

CH3

1-2 МПа

ацетат Со, Mn

стеарат Со, Mn

COOH

CH3OH

260-2800C

COOH

Выход

90%

COOCH3

COOH

COOCH3

COOH

COOCH3

Выход

40-60%

Трудности очистки ТФК от нитросоединений и

других побочных продуктов!

23

24.

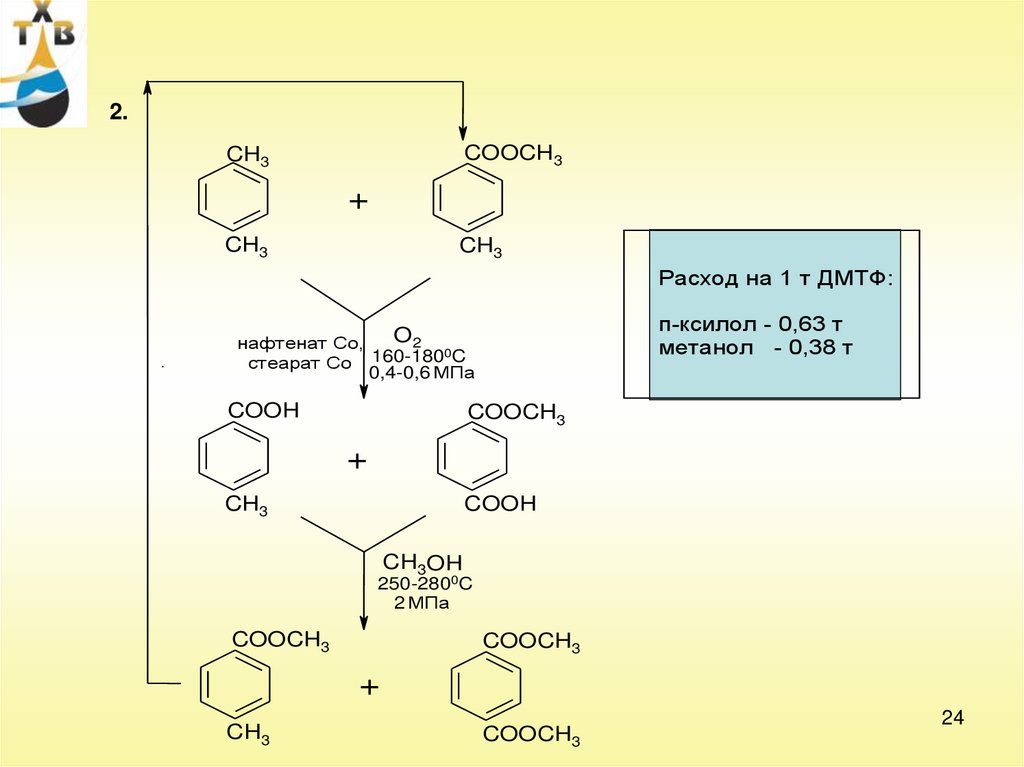

2.COOCH3

CH3

+

CH3

CH3

Расход на 1 т ДМТФ:

п-ксилол - 0,63 т

метанол - 0,38 т

O2

нафтенат Со,

0C

160-180

стеарат Со

0,4-0,6 МПа

COOH

COOCH3

+

CH3

COOH

CH3OH

250-2800C

2 МПа

COOCH3

COOCH3

+

CH3

COOCH3

24

25.

Одностадийный метод производства терефталевойкислоты

CH3

+

[

O2

CH3

CH3

Температура: 125 – 2750С

Давление: 3 – 4 МПа

Растворитель:

COOH

уксусная к-та : п-ксилол (1 : 1)

NaBr + CH3 COOH

H Br

+

CH3COONa

+

H Br

Катализатор: ацетат Со + NaBr

Расход п-ксилола: 0,66 т/т ТФК

HOO *

O2

+

Br *

Выход: 96%

*

CH2

CH3

+

Br *

COOH

COOH

*

CH2

COOH

+

COOH

O2

]

COOH

25

26.

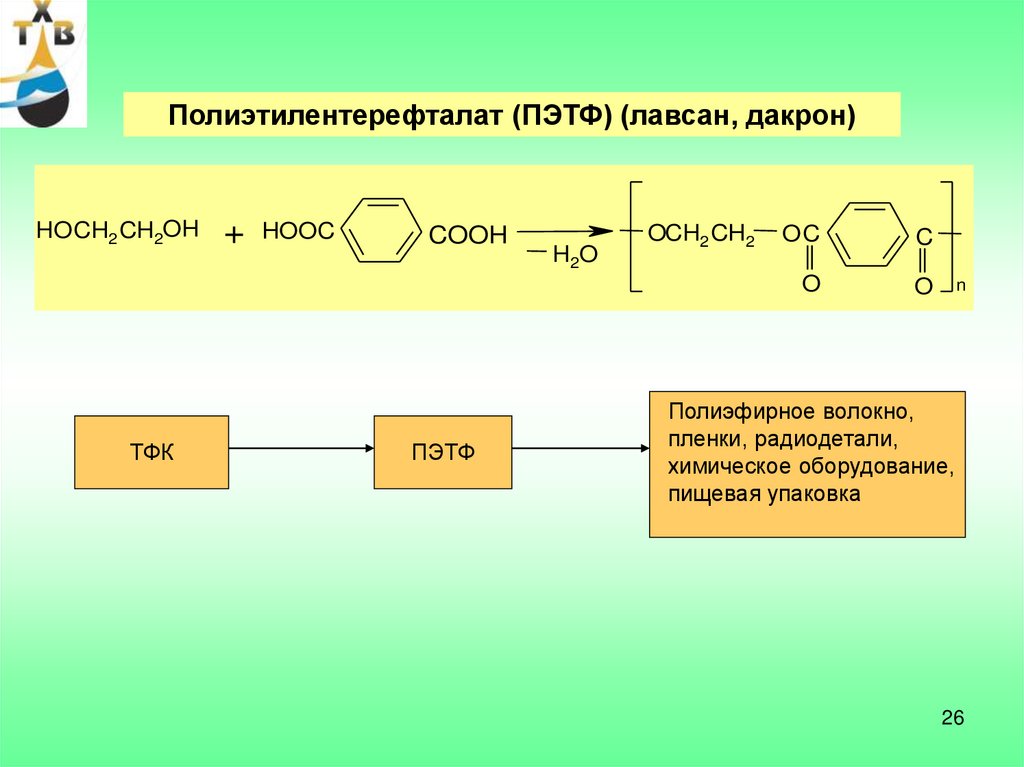

Полиэтилентерефталат (ПЭТФ) (лавсан, дакрон)HO CH2 CH2OH

ТФК

+

HOOC

COOH

ПЭТФ

H2O

OCH2 CH2

OC

C

O

O

n

Полиэфирное волокно,

пленки, радиодетали,

химическое оборудование,

пищевая упаковка

26

27.

2728.

Лекция 328

29.

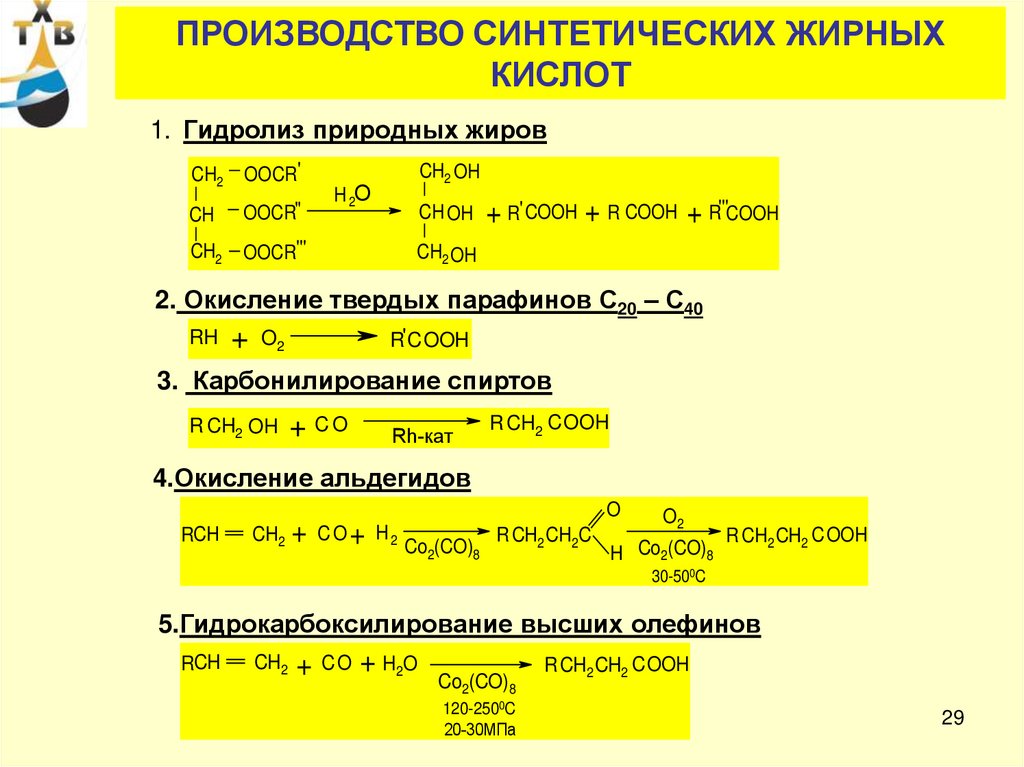

ПРОИЗВОДСТВО СИНТЕТИЧЕСКИХ ЖИРНЫХКИСЛОТ

1. Гидролиз природных жиров

CH2

OOCR'

CH

OOCR"

CH2

OOCR'''

CH2 OH

H 2О

CH OH

+ R' COOH + R COOH + R'''COOH

CH2 OH

2. Окисление твердых парафинов С20 – С40

RH

+

R' C OOH

H

O2

3. Карбонилирование спиртов

R CH2 OH

+ CO

Rh-кат

R CH2 C OOH

4.Окисление альдегидов

RCH

CH2

+

O

CO+ H2

Co2(CO)8

R CH2 CH2C

O2

H Co2(CO)8

R CH2 CH2 C OOH

30-500C

5.Гидрокарбоксилирование высших олефинов

RCH

CH2

+ C O + H2O

Co2(CO)8

120-2500C

20-30МПа

R CH2 CH2 C OOH

29

30.

CH3CH2(CH2)nCH2CH3Окисление

CH3OH

+

+ O2

OH C (CH2) nCH2 CH3

+ O2

- 0,5 О2

OOH

+ O2

+

+ O2

CH3C (CH2) nCH2 CH3

O

+ O2

C O2

OH

- Н2О

HOOC C (CH2) nCH2 CH3

H COOH

CH3 CH (CH2) CH2 CH3

CH3 CH (CH2) nCH2 CH3

+ O2

H2O

CH3C CH (CH2) n-1 CH2 CH3

CH3C (CH2)

O OOH

CH3 COOH

+

- 0,5 О2

- Н2О

CH3 C (CH2) n-1 CH CH2CH3

+ O2

O

CH3CH2 (CH2) n-1 COOH

+

OOH

O

CH3CH2 (CH2) n-1 C HO

CH3 COOH

CH CH2CH3

n-1

CH3 C (CH2) n-1C CH2CH3

OH

O

O

+ O2

+ O2

CH3 CH2 CH (CH2) n-2COOH

CH3 C (CH2)

COOH

n-2

+

CH3CH2 COOH

O

OH

+ O2

H2O

CH3 CH2 CH (CH2) n-2 C O

O

HOOC (CH2) n-3COOH

+

CH3 COOH

30

31.

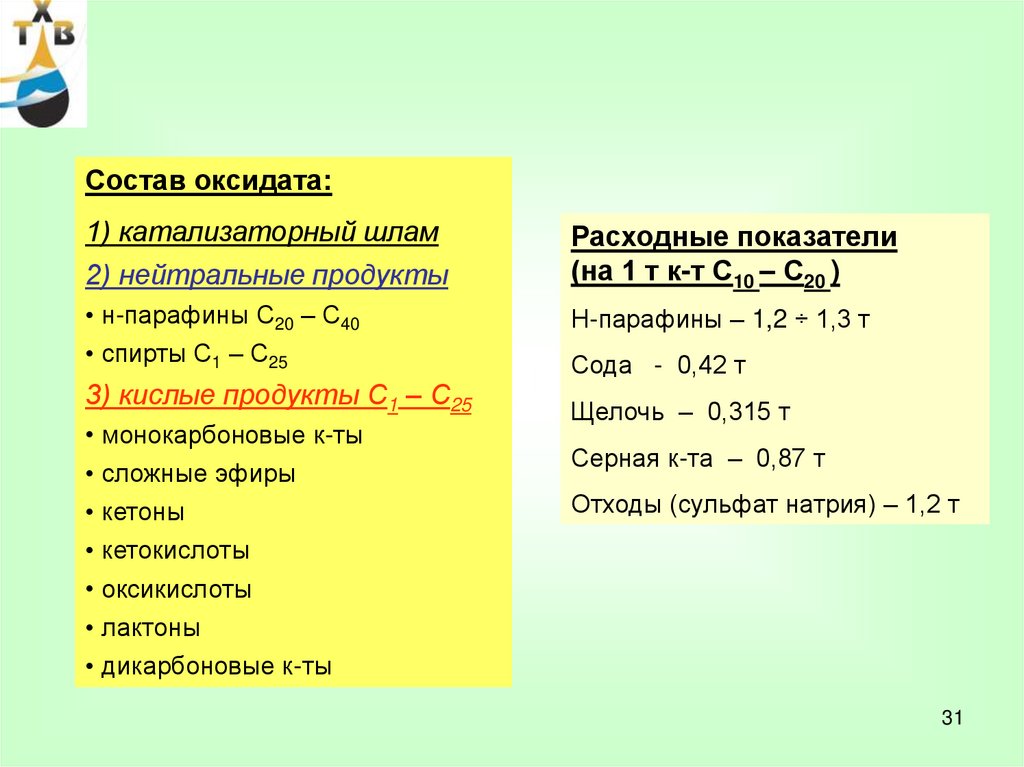

Состав оксидата:1) катализаторный шлам

2) нейтральные продукты

• н-парафины С20 – С40

• спирты С1 – С25

3) кислые продукты С1 – С25

• монокарбоновые к-ты

• сложные эфиры

• кетоны

• кетокислоты

• оксикислоты

• лактоны

• дикарбоновые к-ты

Расходные показатели

(на 1 т к-т С10 – С20 )

Н-парафины – 1,2 ÷ 1,3 т

Сода - 0,42 т

Щелочь – 0,315 т

Серная к-та – 0,87 т

Отходы (сульфат натрия) – 1,2 т

31

32.

ОмылениеR COOH

+

R COOR '

+

Na2CO3

R COOH

+

NaHCO3

R COOR '

+

H2O

+

+

R COONa

NaOH

+

H2O

+

R COONa

R COONa

NaOH

NaOH

R CH2 C CH2

NaHCO3

+

R COONa

Na2CO3

2 NaHCO3

R COOH

+

R COONa

Na2CO3

R CH2

+

+

H2O

NaHCO3

CO2

90-1100С, 25%-ный

р-р Na2CO3

CO2

+

+

R'OH

H2O

+

90-1100C, 25%-ный р-р

R' OH NaOH, 1,5 – 2,5 ч

+

CH3 CH3

O

R CH2CH CH2C

O

O

R CH2 C CH2 COOH

NaOH

R CH2CH CH2 COONa

OH

NaOH

R

COONa

+

CH3 COONa

O

R CH2CH CH2 COONa

CH CH2 COONa

R CH

+

H2O

340-3800С, 2-2,5 МПа

OH

2 R CH2 COONa

R CH2 C CH2 R

O

+

Na2CO3

32

33.

KMnO4С20 – С40

Воздух

К=70%

Отделение

катализаторного

шлама

Окисление

120-

1100С,

Na2CO3

Н2О

Na2SO4

24 ч.

Кат.

шлам

Отделение

низкомолекулярных к-т

CO2

Омыление

К-ты С1-С4

0-е неомыляемые

NaOH

1-е неомыляемые

2-е неомыляемые

Автоклав

230-2500С,

2 – 2,5 МПа

Доомыление

Отстаивание

Термообработка

Отстаивание

340-3800С 130-2000С

RCOONa

H2O

Приготовление

мыльного

клея

CO2,

к-ты С1 – С4

H2SO4

Н2О

2 RCOONa + CO2

H2SO4

Разложение

мыльного

клея

R COOH + Na2 SO4

+

[R COOH + R COONa] + NaHCO3

"кислое мыло"

Ректификация

С5 – С6

С7 – С9

С10 – С20

С21 – С25 и >

33 24

Поточная схема производства СЖК окислением твердых парафинов С20 – С40

34.

ПРОИЗВОДСТВО УКСУСНОЙ КИСЛОТЫМировое производство уксусной кислоты: 2005 г. – более 9 млн. т/год

2010 г. (прогноз) – 11,2 млн. т/год

Производство уксусной кислоты в России (2005 г.) – 175 тыс.т/год

Структура мирового

потребления уксусной кислоты

(2000 г.)

Винилацетат

–

40%

Уксусный ангидрид

–

13%

Ацетали

–

14%

Терефталевая кислота –

19%

Прочее

14%

–

34

35.

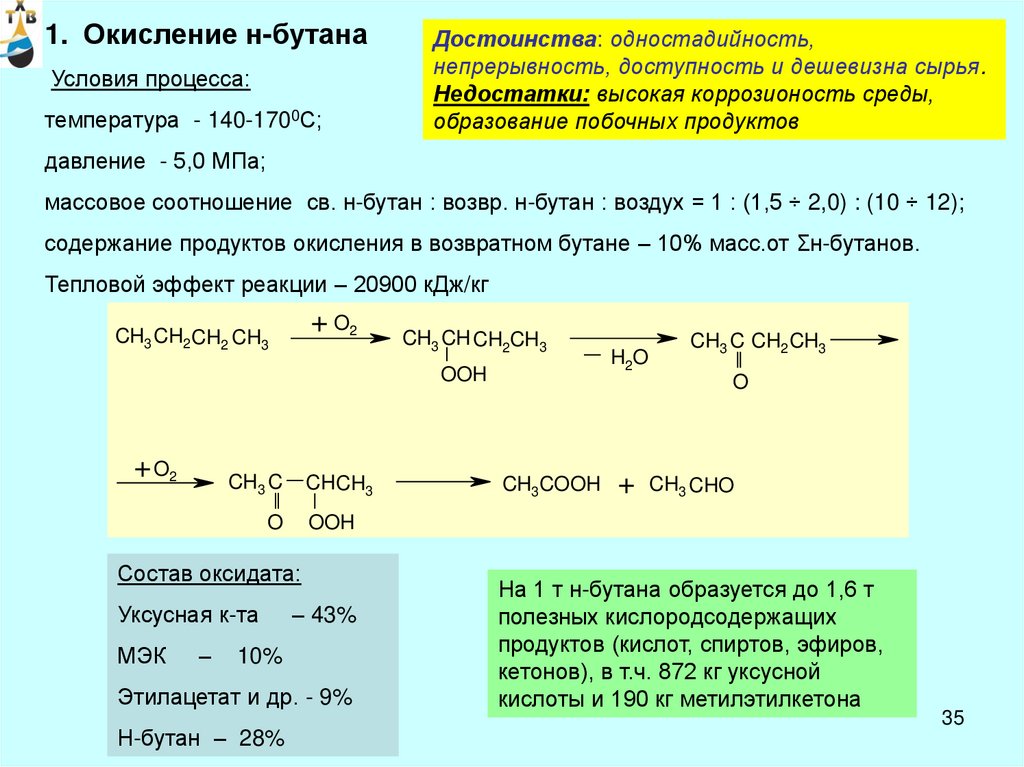

1. Окисление н-бутанаУсловия процесса:

температура - 140-1700С;

Достоинства: одностадийность,

непрерывность, доступность и дешевизна сырья.

Недостатки: высокая коррозионость среды,

образование побочных продуктов

давление - 5,0 МПа;

массовое соотношение св. н-бутан : возвр. н-бутан : воздух = 1 : (1,5 ÷ 2,0) : (10 ÷ 12);

содержание продуктов окисления в возвратном бутане – 10% масс.от Σн-бутанов.

Тепловой эффект реакции – 20900 кДж/кг

+ O2

CH3 CH2 CH2 CH3

CH3 CH CH2CH3

OOH

+ O2

CH3 C

CH CH3

O

МЭК

–

– 43%

10%

Этилацетат и др. - 9%

Н-бутан – 28%

CH3 C CH2 CH3

O

CH3COOH

+

CH3 CHO

OOH

Состав оксидата:

Уксусная к-та

H2O

На 1 т н-бутана образуется до 1,6 т

полезных кислородсодержащих

продуктов (кислот, спиртов, эфиров,

кетонов), в т.ч. 872 кг уксусной

кислоты и 190 кг метилэтилкетона

35

36.

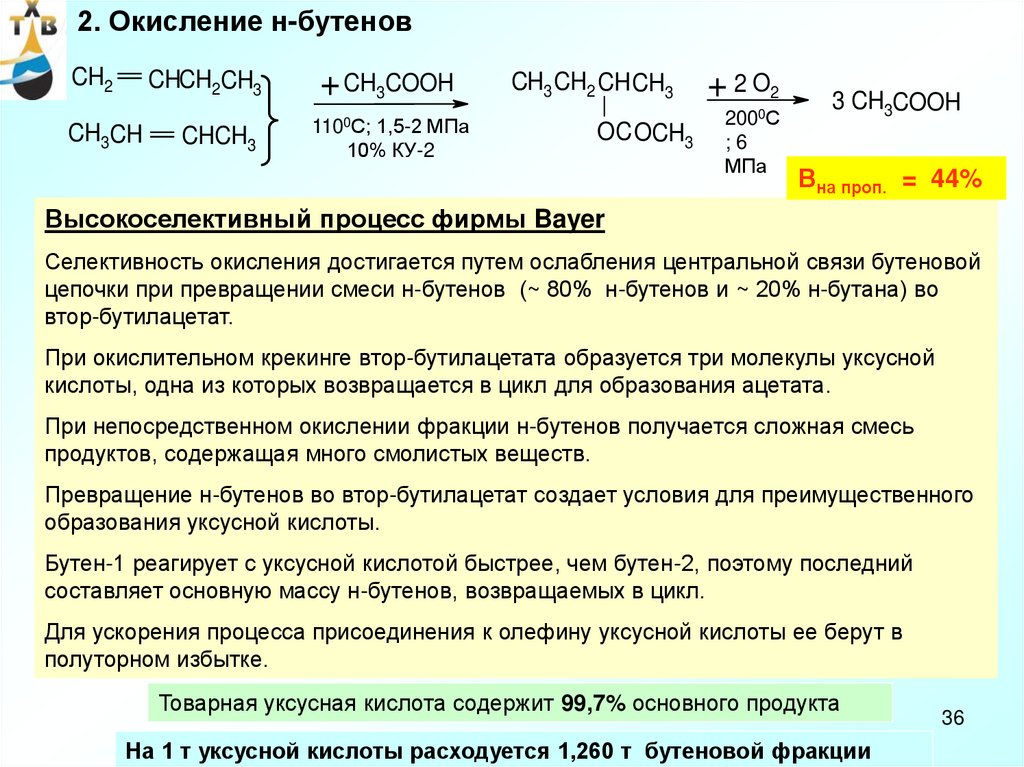

2. Окисление н-бутеновCH2

CHCH2CH3

CH3CH

CHCH3

+ CH3COOH

1100С;

1,5-2 МПа

10% КУ-2

CH3 CH2 CHCH3

O C OCH3

+ 2 O2

2000С

;6

МПа

3 CH3COOH

Вна проп. = 44%

Высокоселективный процесс фирмы Bayer

Селективность окисления достигается путем ослабления центральной связи бутеновой

цепочки при превращении смеси н-бутенов (~ 80% н-бутенов и ~ 20% н-бутана) во

втор-бутилацетат.

При окислительном крекинге втор-бутилацетата образуется три молекулы уксусной

кислоты, одна из которых возвращается в цикл для образования ацетата.

При непосредственном окислении фракции н-бутенов получается сложная смесь

продуктов, содержащая много смолистых веществ.

Превращение н-бутенов во втор-бутилацетат создает условия для преимущественного

образования уксусной кислоты.

Бутен-1 реагирует с уксусной кислотой быстрее, чем бутен-2, поэтому последний

составляет основную массу н-бутенов, возвращаемых в цикл.

Для ускорения процесса присоединения к олефину уксусной кислоты ее берут в

полуторном избытке.

Товарная уксусная кислота содержит 99,7% основного продукта

На 1 т уксусной кислоты расходуется 1,260 т бутеновой фракции

36

37.

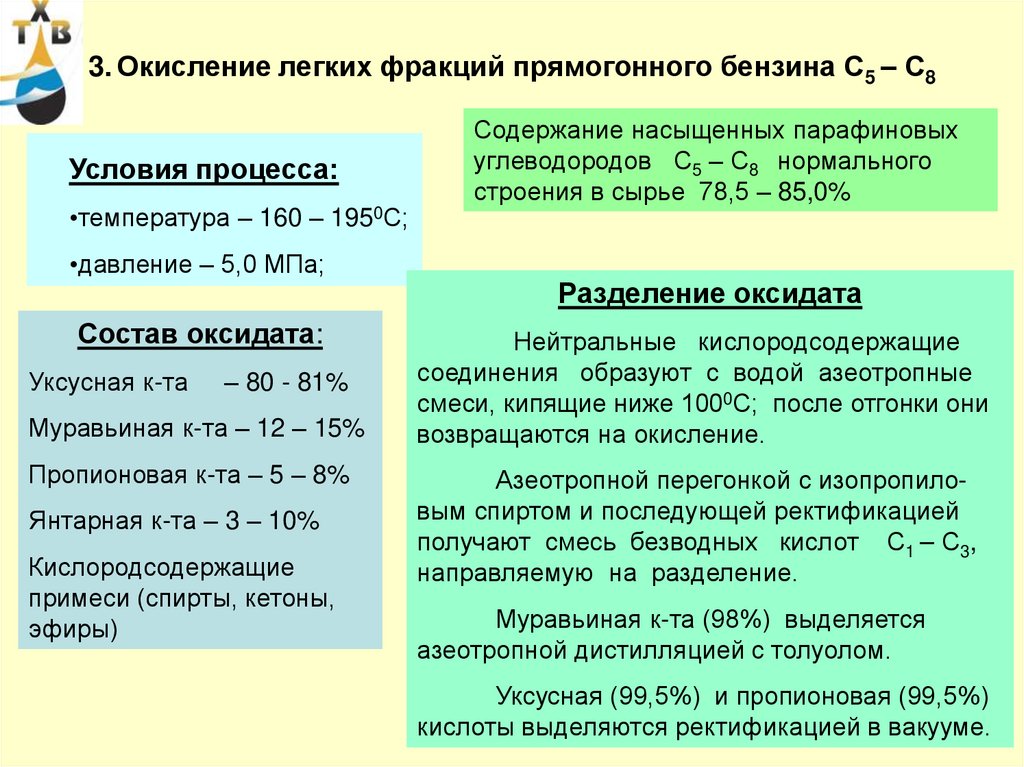

3. Окисление легких фракций прямогонного бензина С5 – С8Условия процесса:

•температура – 160 – 1950С;

•давление – 5,0 МПа;

Состав оксидата:

Уксусная к-та

– 80 - 81%

Муравьиная к-та – 12 – 15%

Пропионовая к-та – 5 – 8%

Янтарная к-та – 3 – 10%

Кислородсодержащие

примеси (спирты, кетоны,

эфиры)

Содержание насыщенных парафиновых

углеводородов С5 – С8 нормального

строения в сырье 78,5 – 85,0%

Разделение оксидата

Нейтральные кислородсодержащие

соединения образуют с водой азеотропные

смеси, кипящие ниже 1000С; после отгонки они

возвращаются на окисление.

Азеотропной перегонкой с изопропиловым спиртом и последующей ректификацией

получают смесь безводных кислот С1 – С3,

направляемую на разделение.

Муравьиная к-та (98%) выделяется

азеотропной дистилляцией с толуолом.

Уксусная (99,5%) и пропионовая (99,5%)

37

кислоты выделяются ректификацией в вакууме.

38.

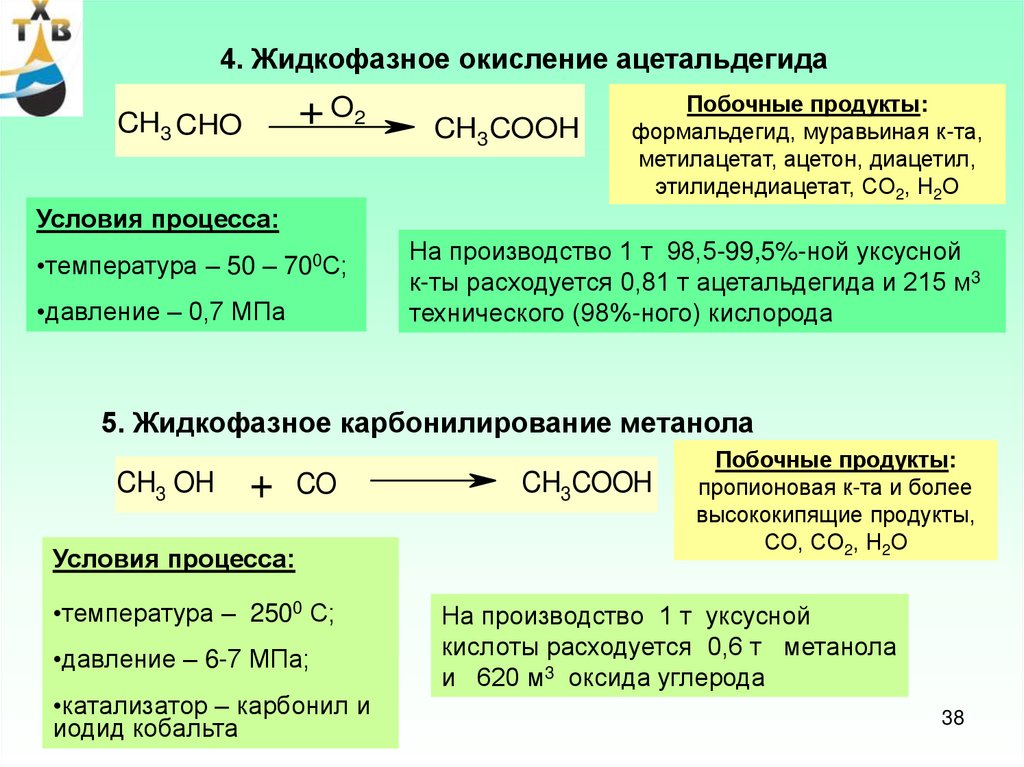

4. Жидкофазное окисление ацетальдегида+ O2

CH3 CHO

CH3COOH

Побочные продукты:

формальдегид, муравьиная к-та,

метилацетат, ацетон, диацетил,

этилидендиацетат, СО2, Н2О

Условия процесса:

•температура – 50 – 700С;

•давление – 0,7 МПа

На производство 1 т 98,5-99,5%-ной уксусной

к-ты расходуется 0,81 т ацетальдегида и 215 м3

технического (98%-ного) кислорода

5. Жидкофазное карбонилирование метанола

CH3 OH

+

CO

Условия процесса:

•температура – 2500 С;

•давление – 6-7 МПа;

•катализатор – карбонил и

иодид кобальта

CH3COOH

Побочные продукты:

пропионовая к-та и более

высококипящие продукты,

СО, СО2, Н2О

На производство 1 т уксусной

кислоты расходуется 0,6 т метанола

и 620 м3 оксида углерода

38

39.

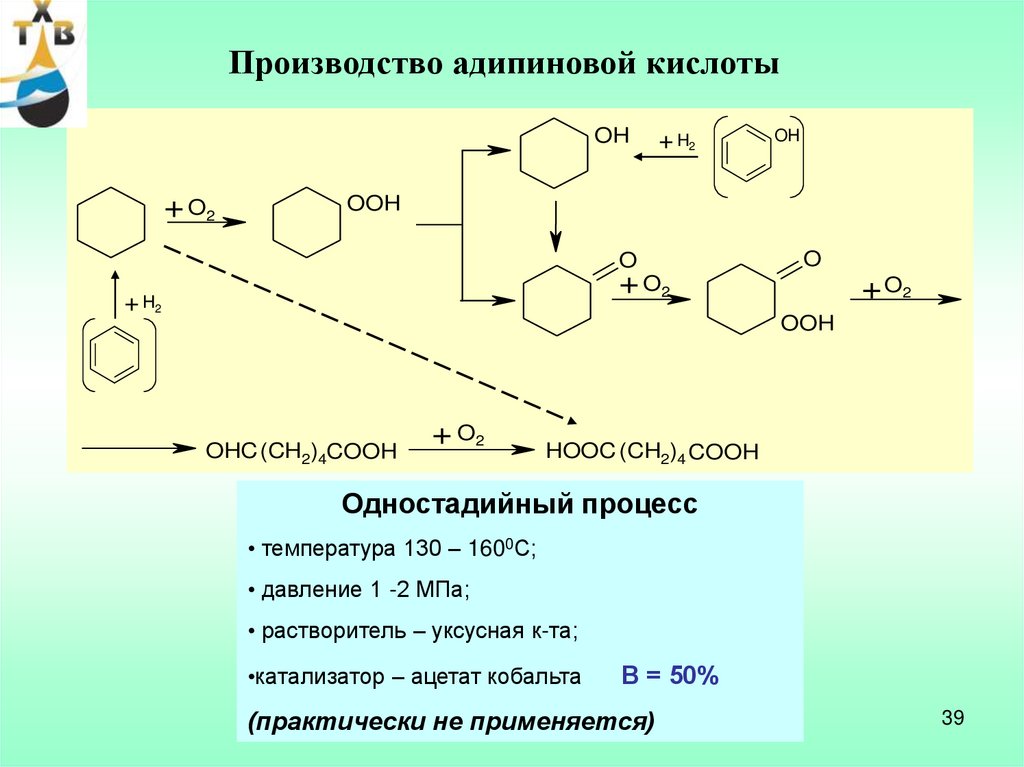

Производство адипиновой кислотыOH

+ O2

+ H2

OH

OOH

O

+ O2

+ H2

O

+ O2

OOH

OHC (CH2)4COOH

+ O2

HOOC (CH2)4 COOH

Одностадийный процесс

• температура 130 – 1600С;

• давление 1 -2 МПа;

• растворитель – уксусная к-та;

•катализатор – ацетат кобальта

В = 50%

(практически не применяется)

39

40.

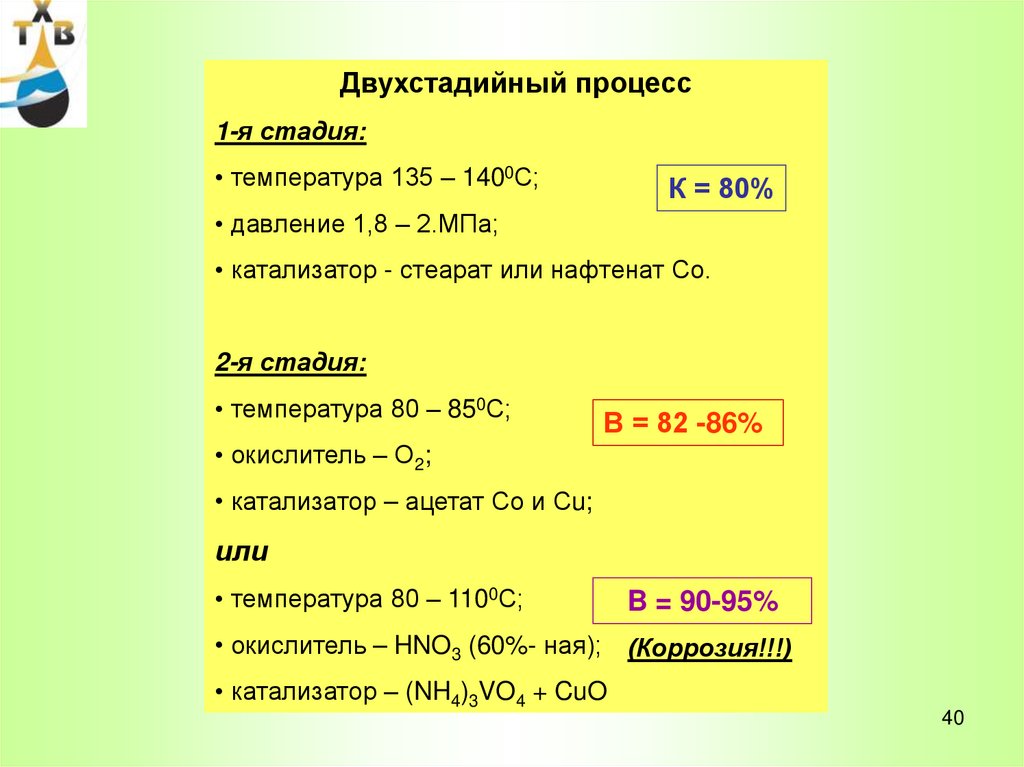

Двухстадийный процесс1-я стадия:

• температура 135 – 1400С;

К = 80%

• давление 1,8 – 2.МПа;

• катализатор - стеарат или нафтенат Со.

2-я стадия:

• температура 80 – 850С;

В = 82 -86%

• окислитель – О2;

• катализатор – ацетат Со и Сu;

или

• температура 80 – 1100С;

B = 90-95%

• окислитель – HNO3 (60%- ная); (Коррозия!!!)

• катализатор – (NH4)3VO4 + CuO

40

41.

ONOH

+ NH2OH

O

H2SO4 + SO3

Оксим

циклогексанона

[ NH(CH2)5 C ]

NH

ε- капролактам

Капролактам

n

O

капрон

HOOC (CH2)4 COOH

+

2 NH3

n HOOC (CH2)4 COOH

+

n H2N (CH2)6 NH2

N

2 H2O

C (CH2)4 C

[

2 n H2O

Гексаметилендиамин + адипиновая к-та

N

+ H2

C (CH2)4 C

O

H2N (CH2)6 NH2

NH(CH2)6 NH

]

n

O

найлон – 6,6

41

42.

Лекция 442

43.

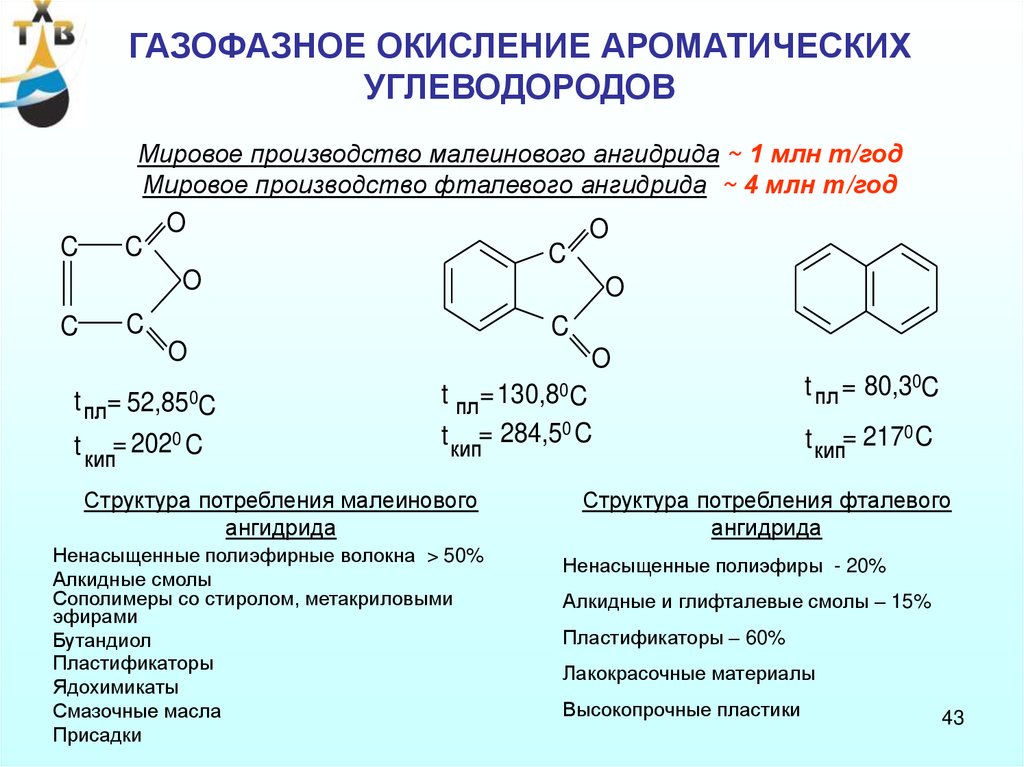

ГАЗОФАЗНОЕ ОКИСЛЕНИЕ АРОМАТИЧЕСКИХУГЛЕВОДОРОДОВ

Мировое производство малеинового ангидрида ~ 1 млн т/год

Мировое производство фталевого ангидрида ~ 4 млн т/год

C

C

O

C

O

O

O

C

C

C

O

t пл=

52,850

C

t кип= 2020 C

O

t пл = 130,80 C

t = 284,50 C

кип

Структура потребления малеинового

ангидрида

Ненасыщенные полиэфирные волокна > 50%

Алкидные смолы

Сополимеры со стиролом, метакриловыми

эфирами

Бутандиол

Пластификаторы

Ядохимикаты

Смазочные масла

Присадки

t пл = 80,30C

t кип= 2170 C

Структура потребления фталевого

ангидрида

Ненасыщенные полиэфиры - 20%

Алкидные и глифталевые смолы – 15%

Пластификаторы – 60%

Лакокрасочные материалы

Высокопрочные пластики

43

44.

Me+

Me

+ O2

O

O*

+

Me

+

Me

O

O*

+

Me

+

O

O

OO *

+

Me

O

+ O2

O

*

O

O

O

O*

O

CH

+ 2 O2

CO2 ;

H2O

C

O

CH

C

O

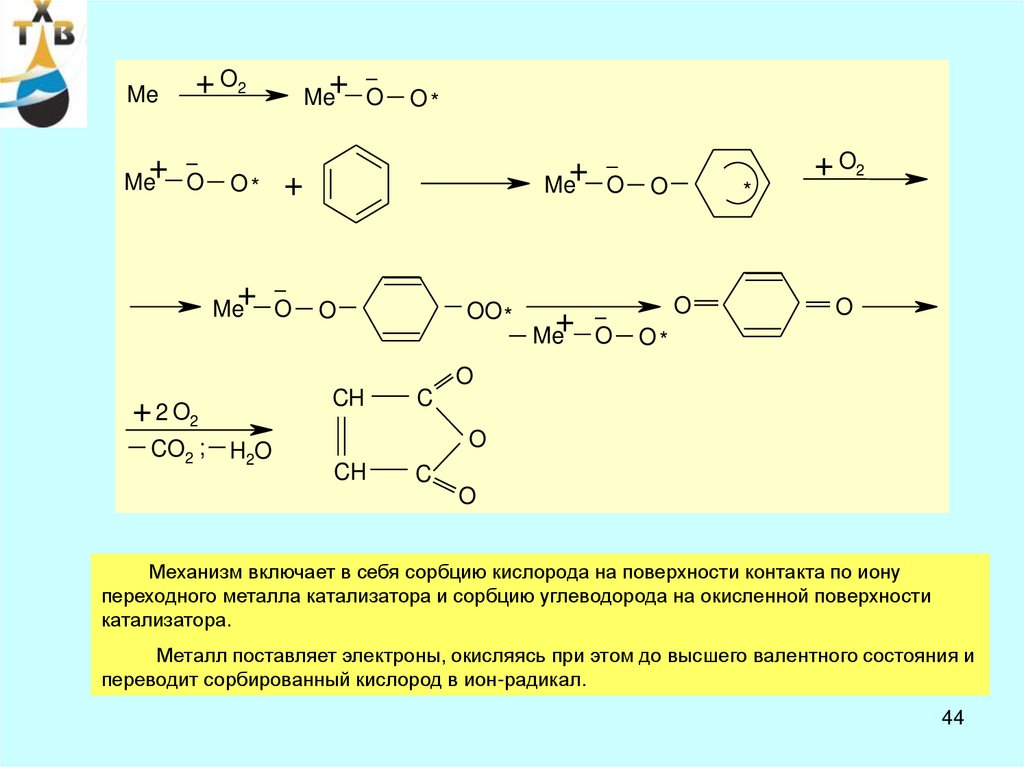

Механизм включает в себя сорбцию кислорода на поверхности контакта по иону

переходного металла катализатора и сорбцию углеводорода на окисленной поверхности

катализатора.

Металл поставляет электроны, окисляясь при этом до высшего валентного состояния и

переводит сорбированный кислород в ион-радикал.

44

45.

C+

C

O

+

O

O2

C

CO2 + H2O

Выход = 72-78%

C

O

C

CH3 CH

CH CH3

CH3 CH2 CH2 CH3

+

C

+

O

O2

CO2

+ H2O

Выход = 50-54%

C

C

O

O

C

+

O

O

O2

C

+

CO2

+

H2O

Выход = 89-94%

O

CH3

CH3

C

+

O

O

O2

Выход = 75-82%

+

CO2 + H2O

C

O

45

46.

УСЛОВИЯ ПРОЦЕССАКатализатор – V2O5 / Al2O3 (Mo, Ti, Co, Ni, P, Na, W, S)

Температура = 350 – 450 – 5000С

Масс. соотношение у/в : воздух = (1 : 30÷50 )

К = 100%

Отвод тепла – нитрит-нитратная смесь ( NaNO2 – NaNO3 – KNO3 ;

tпл = 1400С, tкип = 6500С)

Побочные реакции:

а) полное окисление ( СО2 + Н2О )

б) низкомолекулярные кислоты ( НСООН, СН3СООН )

в) при получении фталевого ангидрида – 5-8% малеинового

ангидрида

(выделение экономически нецелесообразно!)

46

47.

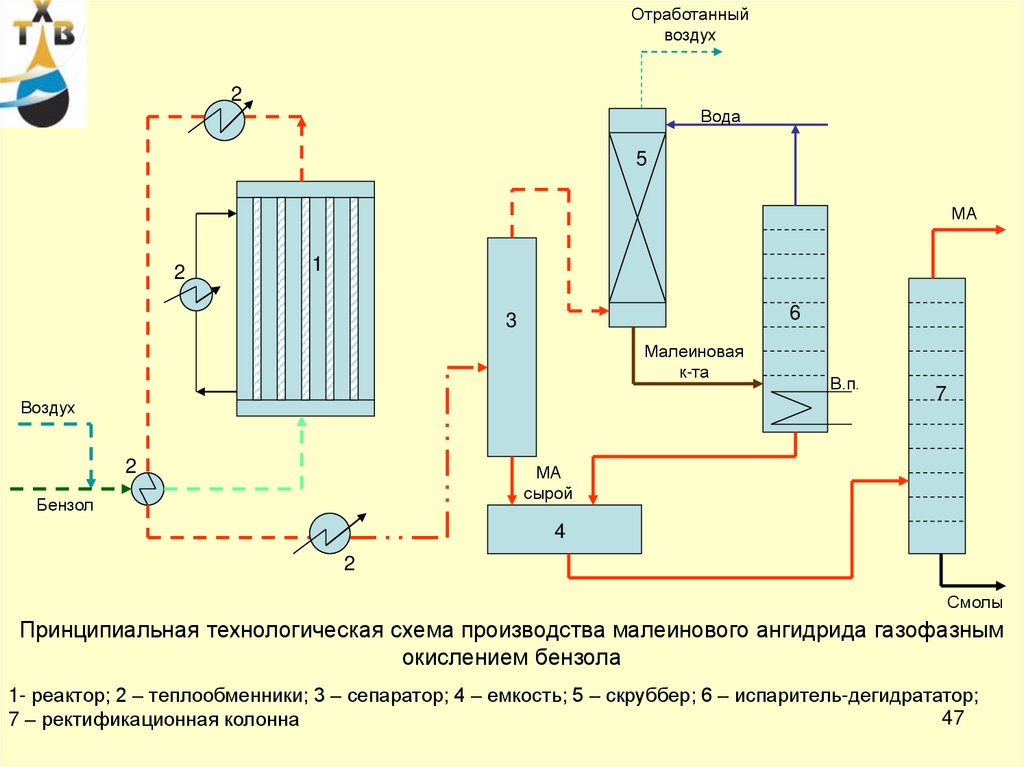

Отработанныйвоздух

2

Вода

5

МА

2

1

6

3

Малеиновая

к-та

Воздух

2

В.п.

7

МА

сырой

Бензол

4

2

Смолы

Принципиальная технологическая схема производства малеинового ангидрида газофазным

окислением бензола

1- реактор; 2 – теплообменники; 3 – сепаратор; 4 – емкость; 5 – скруббер; 6 – испаритель-дегидрататор;

47

7 – ректификационная колонна

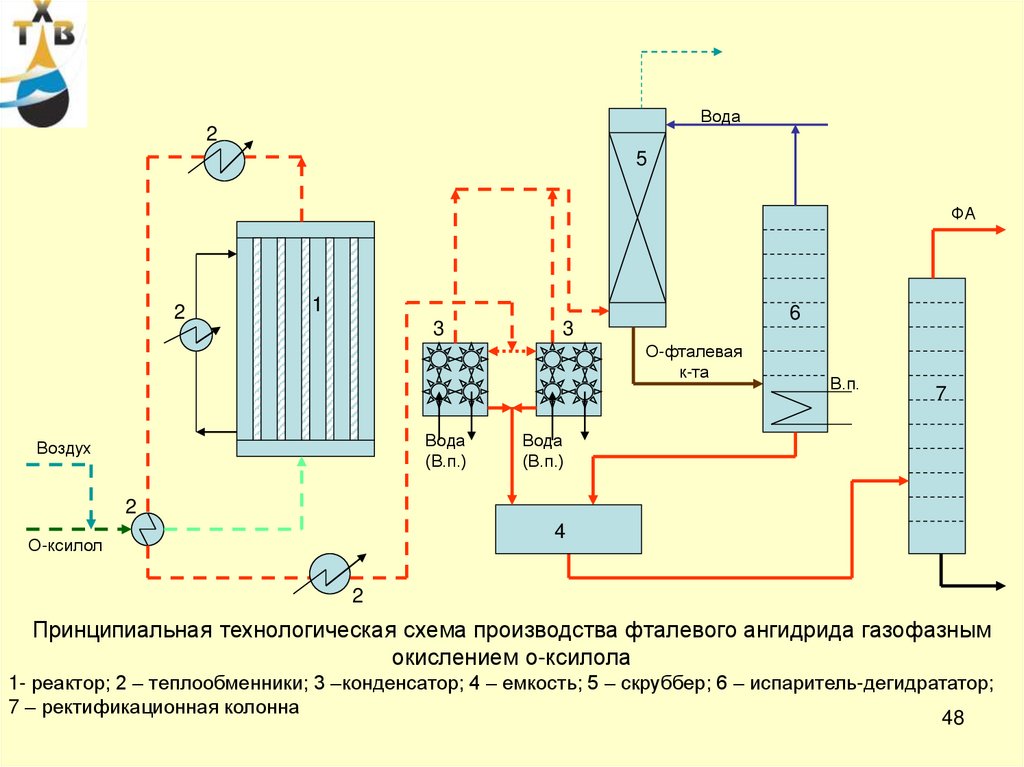

48.

Вода2

5

ФА

2

1

3

6

3

О-фталевая

к-та

Вода

(В.п.)

Воздух

В.п.

7

Вода

(В.п.)

2

4

О-ксилол

2

Принципиальная технологическая схема производства фталевого ангидрида газофазным

окислением о-ксилола

1- реактор; 2 – теплообменники; 3 –конденсатор; 4 – емкость; 5 – скруббер; 6 – испаритель-дегидрататор;

7 – ректификационная колонна

48

49.

Лекция 549

50.

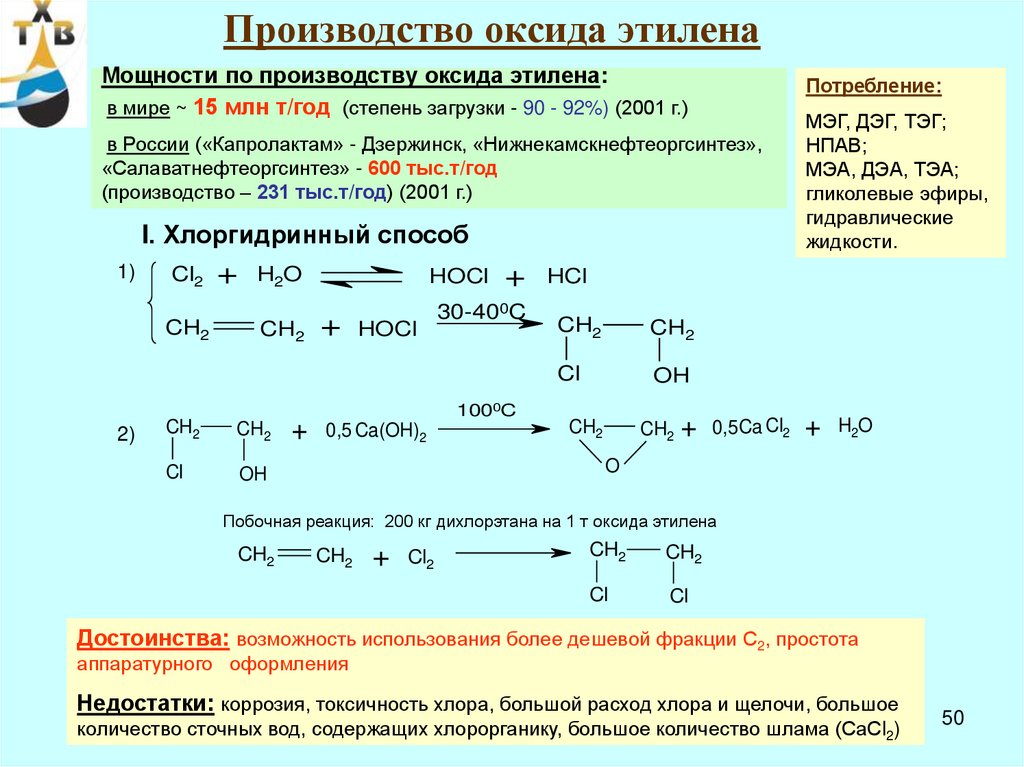

Производство оксида этиленаМощности по производству оксида этилена:

в мире ~ 15 млн т/год (степень загрузки - 90 - 92%) (2001 г.)

Потребление:

в России («Капролактам» - Дзержинск, «Нижнекамскнефтеоргсинтез»,

«Салаватнефтеоргсинтез» - 600 тыс.т/год

(производство – 231 тыс.т/год) (2001 г.)

I. Хлоргидринный способ

1)

Cl2

CH2

2)

+

H2O

CH2

CH2

CH2

Cl

OH

+

HOCl

+

HOCl

+

30-400C

1000C

0,5 Ca(OH)2

МЭГ, ДЭГ, ТЭГ;

НПАВ;

МЭА, ДЭА, ТЭА;

гликолевые эфиры,

гидравлические

жидкости.

HCl

CH2

CH2

Cl

OH

CH2

CH2

+

0,5 Ca Cl2

+

H2O

O

Побочная реакция: 200 кг дихлорэтана на 1 т оксида этилена

CH2

CH2

+

Cl2

CH2

CH2

Cl

Cl

Достоинства: возможность использования более дешевой фракции С2, простота

аппаратурного оформления

Недостатки: коррозия, токсичность хлора, большой расход хлора и щелочи, большое

количество сточных вод, содержащих хлорорганику, большое количество шлама (СаСl2)

50

51.

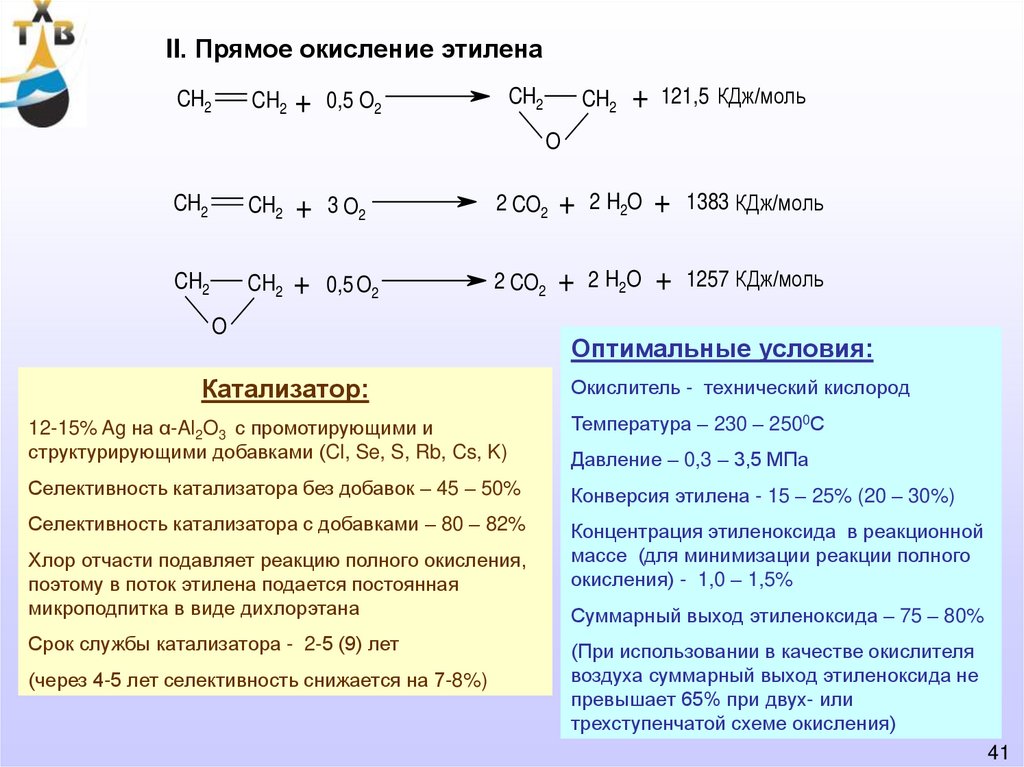

II. Прямое окисление этиленаCH2

CH2

+

CH2

0,5 O2

CH2

+

121,5 КДж/моль

O

CH2

CH2

+

3 O2

2 CO2

+

2 H2O

+

1383 КДж/моль

CH2

CH2

+

0,5 O2

2 CO2

+

2 H2O

+

1257 КДж/моль

O

Катализатор:

Оптимальные условия:

Окислитель - технический кислород

12-15% Ag на α-Al2O3 с промотирующими и

структурирующими добавками (Cl, Se, S, Rb, Cs, K)

Температура – 230 – 2500С

Селективность катализатора без добавок – 45 – 50%

Конверсия этилена - 15 – 25% (20 – 30%)

Селективность катализатора с добавками – 80 – 82%

Концентрация этиленоксида в реакционной

массе (для минимизации реакции полного

окисления) - 1,0 – 1,5%

Хлор отчасти подавляет реакцию полного окисления,

поэтому в поток этилена подается постоянная

микроподпитка в виде дихлорэтана

Срок службы катализатора - 2-5 (9) лет

(через 4-5 лет селективность снижается на 7-8%)

Давление – 0,3 – 3,5 МПа

Суммарный выход этиленоксида – 75 – 80%

(При использовании в качестве окислителя

воздуха суммарный выход этиленоксида не

превышает 65% при двух- или

51

трехступенчатой схеме окисления)

41

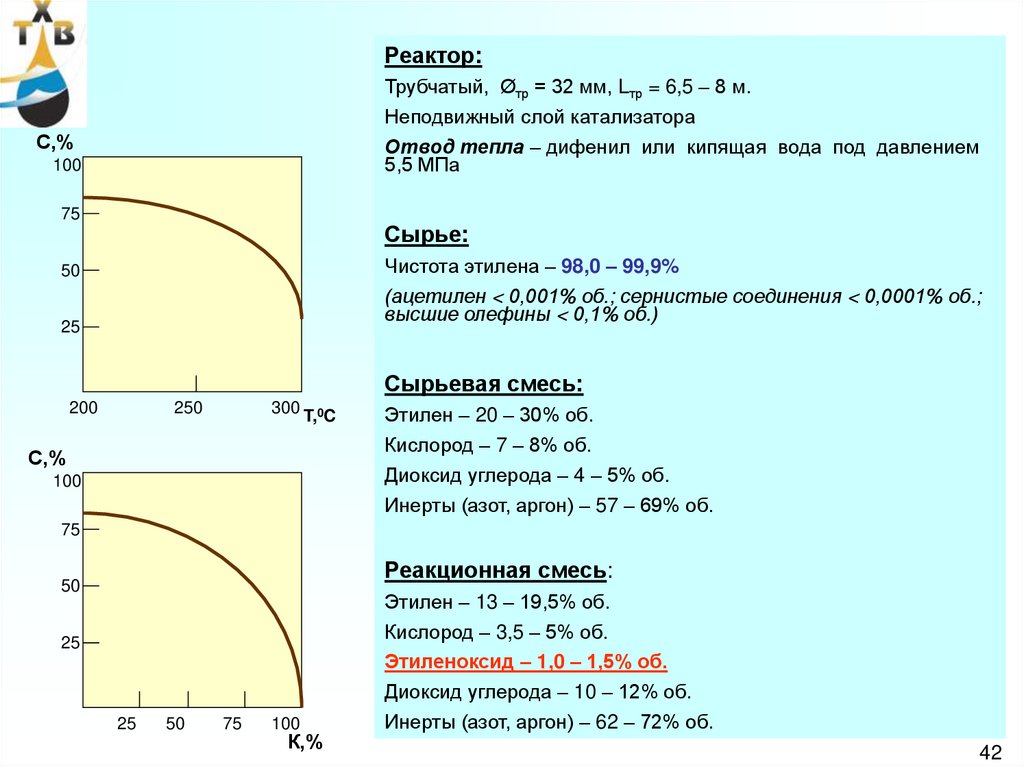

52.

Реактор:Трубчатый, Øтр = 32 мм, Lтр = 6,5 – 8 м.

Неподвижный слой катализатора

Отвод тепла – дифенил или кипящая вода под давлением

5,5 МПа

С,%

100

75

Сырье:

Чистота этилена – 98,0 – 99,9%

(ацетилен < 0,001% об.; сернистые соединения < 0,0001% об.;

высшие олефины < 0,1% об.)

50

25

Сырьевая смесь:

200

250

300 T,0C

С,%

100

Этилен – 20 – 30% об.

Кислород – 7 – 8% об.

Диоксид углерода – 4 – 5% об.

Инерты (азот, аргон) – 57 – 69% об.

75

Реакционная смесь:

50

25

25

50

75

100

К,%

Этилен – 13 – 19,5% об.

Кислород – 3,5 – 5% об.

Этиленоксид – 1,0 – 1,5% об.

Диоксид углерода – 10 – 12% об.

Инерты (азот, аргон) – 62 – 72% об.

52

42

53.

Свежийэтилен

Возвратный этилен

Сдувка

СО2

К2СО3 , Н2О

Кислород

2

5

4

3

2

1

2

2

2

КНСО3

Вода

2

6

1 – реактор

2 – теплообменники

3 – абсорбер оксида этилена

4 – абсорбер СО2

5 – десорбер

6 – отпарная колонна

7,9 – ректификационные колонны

8 – дополнительный абсорбер

оксида этилена

Оксид

этилена

Фузельная вода

7

8

9

Фузельная

вода + смолы

Технологическая схема окисления этилена в этиленоксид

техническим кислородом

53

54.

5455.

Установка производства оксида этилена (ПО «Нижнекамскнефтеоргсинтез»)55

56.

Лекция 656

57. Производство оксида пропилена

Потребление: пропиленгликоль – 21% (ненасыщенные полиэфирные смолы,антиобледенители для самолетов, парфюмерная промышленность, лакокрасочные материалы)

полиэфирполиолы – 65 % (полиуретановые каучуки, смолы, стеклопластики и др.)

Мировые мощности по производству оксида пропилена > 7 млн т/год (2006 г)

Степень загрузки ~ 95%

Производство оксида пропилена в России (ОАО «Нижнекамскнефтехим) ~130 тыс.т/год

I. Хлоргидринный способ

1) Cl2

+

H2O

HOCl

+

HCl

CH3CH

CH3CH

CH2

+ HOCl

Cl

30-400C

OH

CH3CH

OH

2) CH3CH

Cl

CH3CH

OH

CH2

В = 87- 90%

CH2

Cl

CH2

OH

CH2

+

Ca(OH)2

1000C

CH3CH

CH2

+

Ca Cl2

+ 2 H2O

O

Cl

В = 95%

57

58.

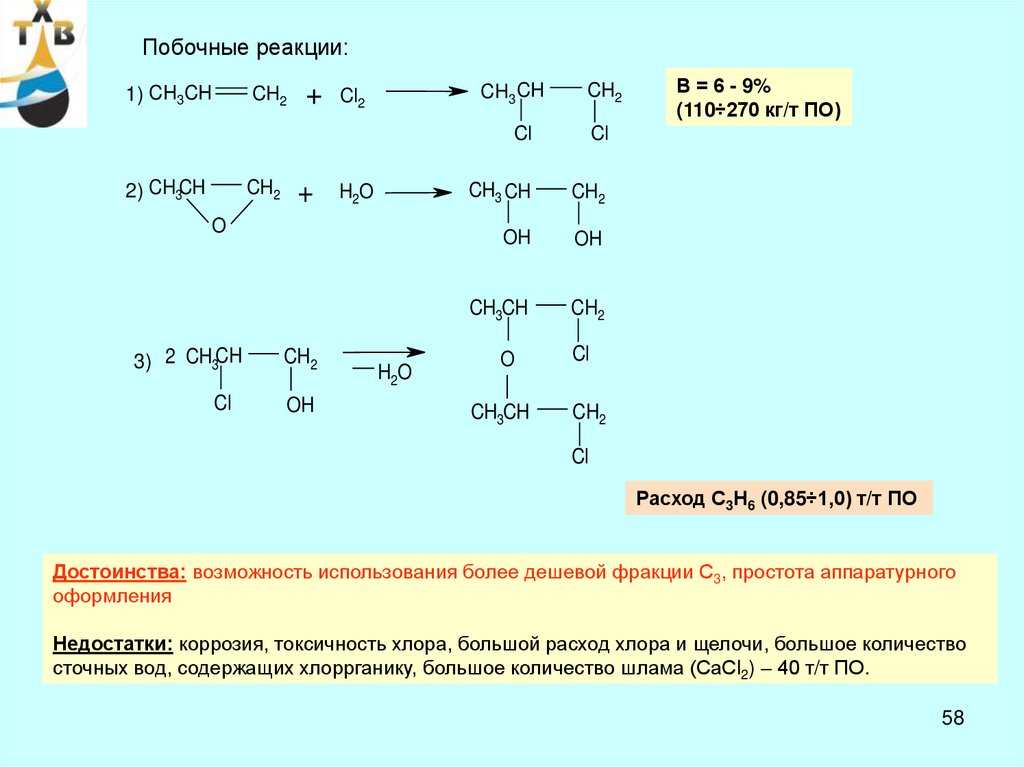

Побочные реакции:1) CH3CH

CH2

2) CH3CH

CH2

+

+

CH3 CH

Cl2

H2O

O

3) 2 CH3CH

Cl

CH2

OH

H2O

CH2

Cl

Cl

CH3 CH

CH2

OH

OH

CH3CH

CH2

O

CH3CH

В = 6 - 9%

(110÷270 кг/т ПО)

Cl

CH2

Cl

Расход С3Н6 (0,85÷1,0) т/т ПО

Достоинства: возможность использования более дешевой фракции С3, простота аппаратурного

оформления

Недостатки: коррозия, токсичность хлора, большой расход хлора и щелочи, большое количество

сточных вод, содержащих хлоррганику, большое количество шлама (СаСl2) – 40 т/т ПО.

58

59.

II. Электрохимический способ (разновидность хлоргидринного)В одном аппарате проводят электролиз поваренной соли, гипохлорирование пропилена и

омыление образующегося пропиленхлоргидрина раствором NaOH, полученным в катодном

пространстве электролизера

NaCl

CH2

CH

H2O

+ Cl -

CH3 2

H2O

анод

Na +

+

CH2

CH

OH

Cl

Cl

CH3

К = 20 – 25%

-

С = 80 – 98%

Na+

+

-

катод

OH

CH2

CH

CH3

+

H2

+ Na+ + Cl -

O

Достоинства: отсутствие сточных вод, незначительный выход побочных продуктов

Недостатки: необходимость сложной очистки электролита от хлорорганических соединений;

очень разбавленный раствор ПО ( < 1%) и соответственно трудность выделения ПО;

гидратация части ПО в пропиленгликоль в процессе выделения

59

60.

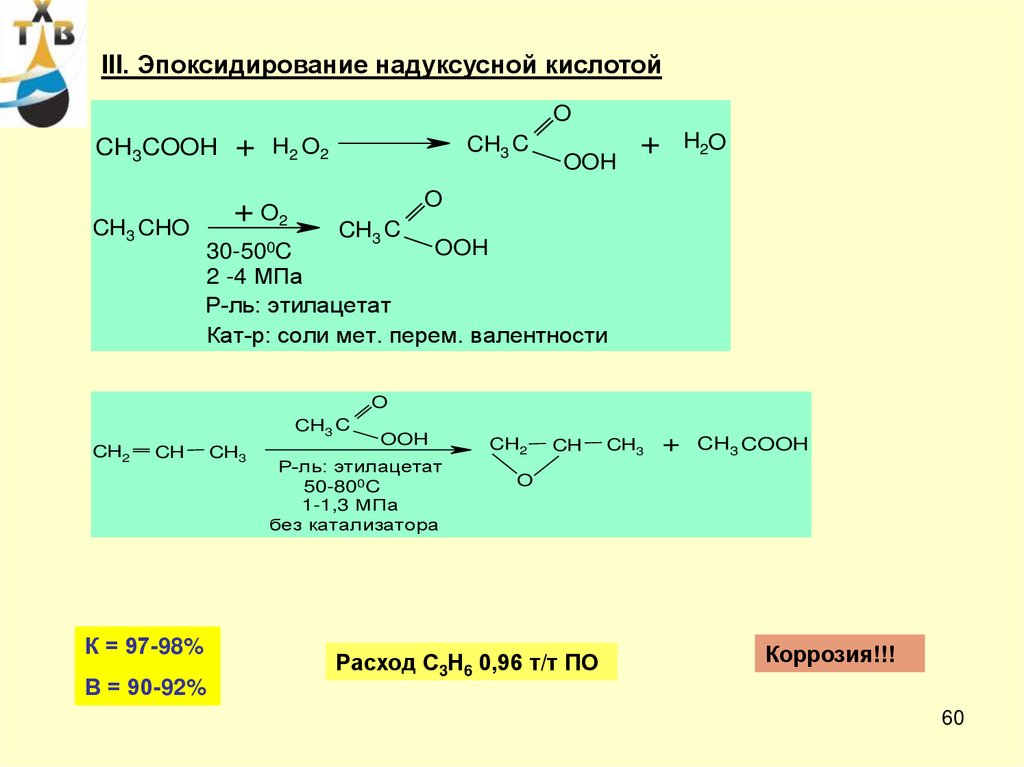

III. Эпоксидирование надуксусной кислотойO

CH3COOH

CH3 CHO

+

CH3 C

H2 O2

+ O2

30-500C

OOH

+

H2O

O

CH3 C

OOH

2 -4 МПа

Р-ль: этилацетат

Кат-р: соли мет. перем. валентности

O

CH3 C

CH2

CH

К = 97-98%

В = 90-92%

CH3

OOH

Р-ль: этилацетат

50-800C

1-1,3 МПа

без катализатора

CH2

CH

CH3

+

CH3 COOH

O

Расход С3Н6 0,96 т/т ПО

Коррозия!!!

60

61.

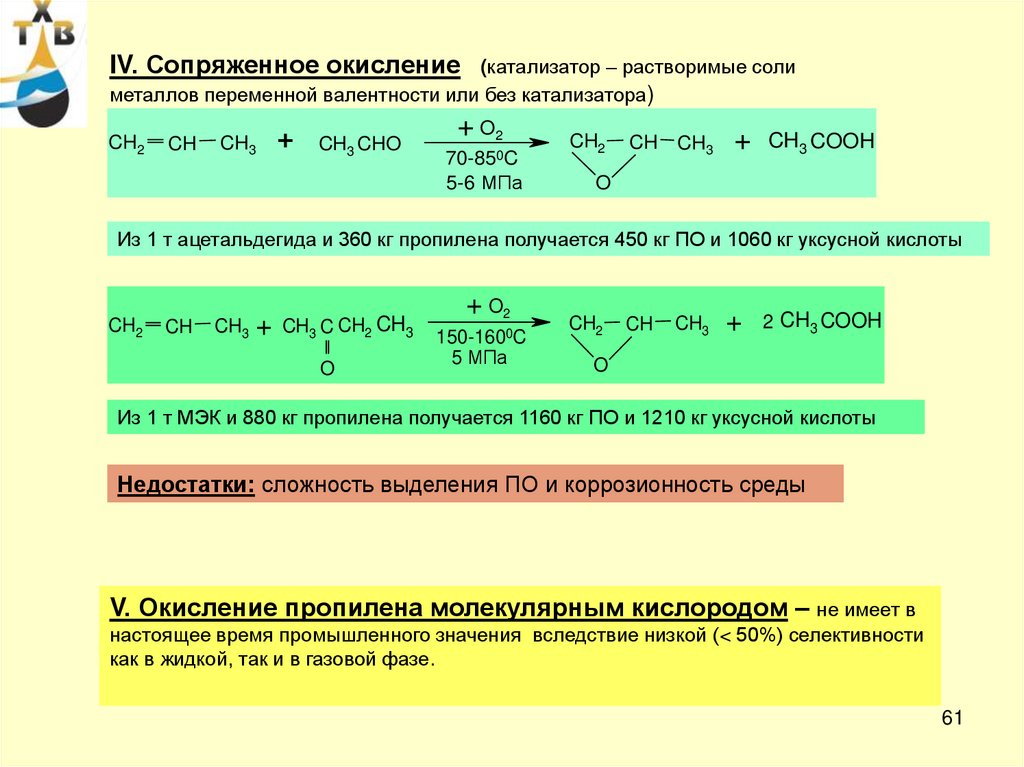

IV. Сопряженное окисление(катализатор – растворимые соли

металлов переменной валентности или без катализатора)

CH2

CH

CH3

+

CH3 CHO

+ O2

70-850C

5-6 МПа

CH2

CH

CH3

+

CH3 COOH

O

Из 1 т ацетальдегида и 360 кг пропилена получается 450 кг ПО и 1060 кг уксусной кислоты

CH2

CH

CH3

+

CH3 C CH2 CH3

O

+ O2

150-1600C

5 МПа

CH2

CH

CH3

+

2 CH3 COOH

O

Из 1 т МЭК и 880 кг пропилена получается 1160 кг ПО и 1210 кг уксусной кислоты

Недостатки: сложность выделения ПО и коррозионность среды

V. Окисление пропилена молекулярным кислородом – не имеет в

настоящее время промышленного значения вследствие низкой (< 50%) селективности

как в жидкой, так и в газовой фазе.

61

62.

VI.Эпоксидирование пропилена гидропероксидами (этилбензола,изопропилбензола, трет-бутила)(Халкон-процесс)

1)

2)

CH2 CH3

O2

OOH

OH

O

CH CH3

CH CH3

C CH3

;

OOH

OH

CH CH3

C3H6

CH CH3

CH2

CH

CH3

+

O

3)

OH

CH

CH CH3

CH2

На 1 т пропиленоксида

образуется 2,6 т стирола

-H O

2

4)

На 1 т пропиленоксида

расходуется 0,8 т пропилена

и 3,6 т этилбензола

O

OH

C CH3

CH CH3

+ H2

5)

CH

CH2

+ H2

CH2 CH3

62

63.

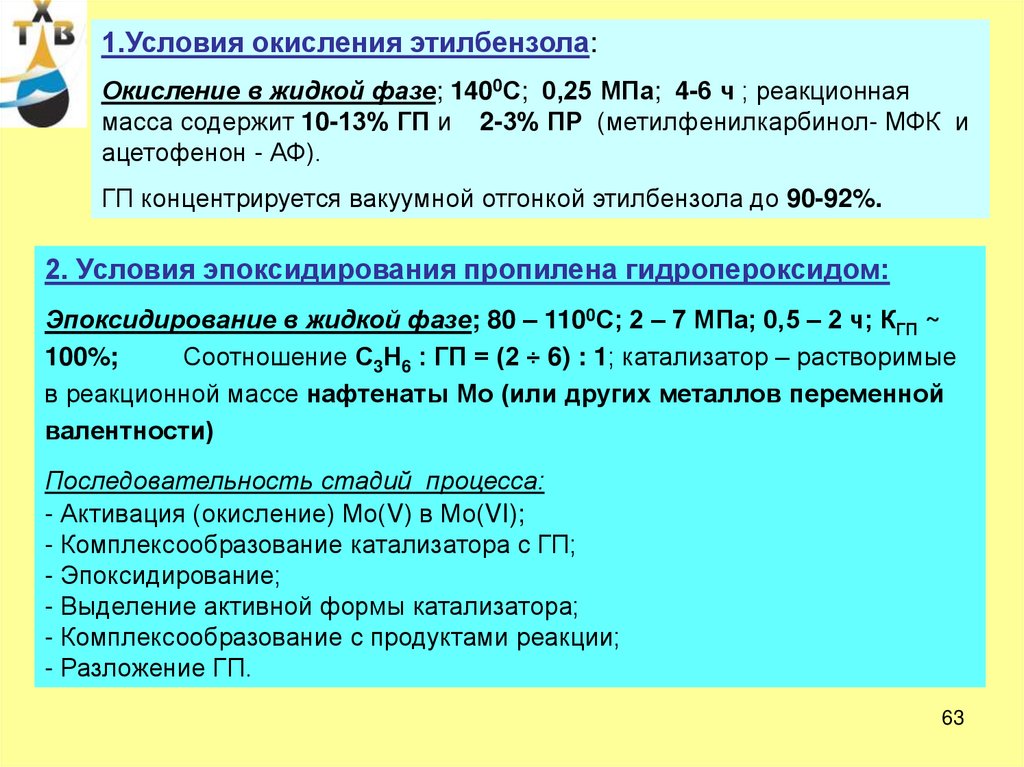

1.Условия окисления этилбензола:Окисление в жидкой фазе; 1400С; 0,25 МПа; 4-6 ч ; реакционная

масса содержит 10-13% ГП и 2-3% ПР (метилфенилкарбинол- МФК и

ацетофенон - АФ).

ГП концентрируется вакуумной отгонкой этилбензола до 90-92%.

2. Условия эпоксидирования пропилена гидропероксидом:

Эпоксидирование в жидкой фазе; 80 – 1100С; 2 – 7 МПа; 0,5 – 2 ч; КГП ~

100%;

Соотношение С3Н6 : ГП = (2 ÷ 6) : 1; катализатор – растворимые

в реакционной массе нафтенаты Мо (или других металлов переменной

валентности)

Последовательность стадий процесса:

- Активация (окисление) Мо(V) в Мо(VI);

- Комплексообразование катализатора с ГП;

- Эпоксидирование;

- Выделение активной формы катализатора;

- Комплексообразование с продуктами реакции;

- Разложение ГП.

63

64.

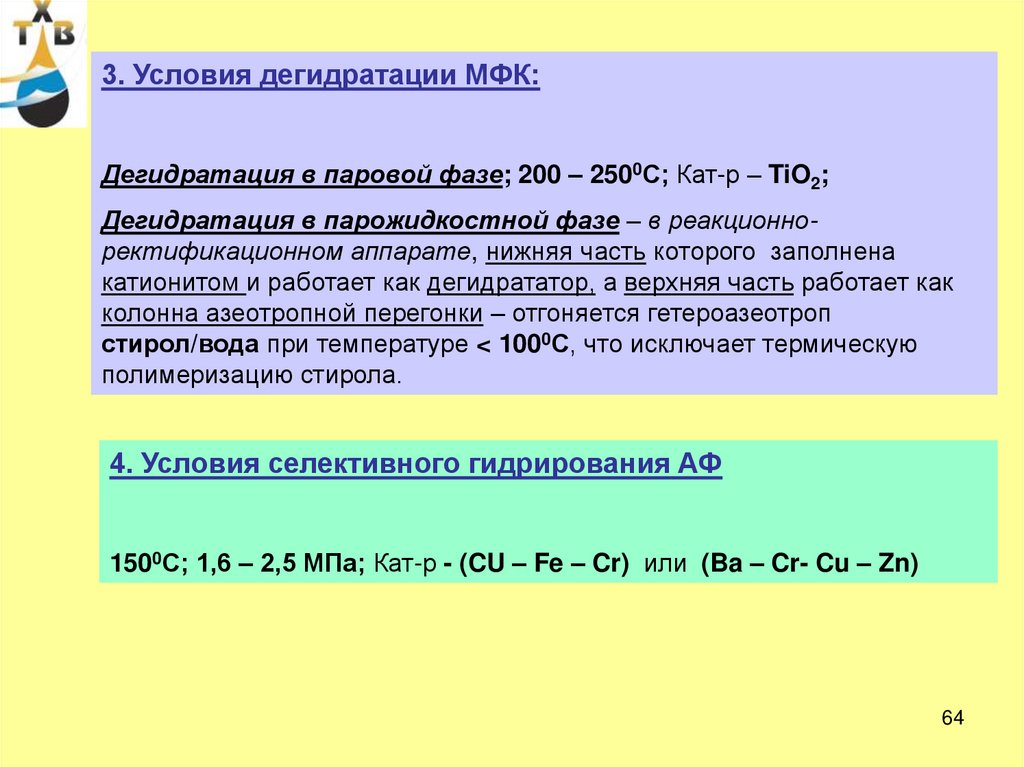

3. Условия дегидратации МФК:Дегидратация в паровой фазе; 200 – 2500С; Кат-р – TiO2;

Дегидратация в парожидкостной фазе – в реакционноректификационном аппарате, нижняя часть которого заполнена

катионитом и работает как дегидрататор, а верхняя часть работает как

колонна азеотропной перегонки – отгоняется гетероазеотроп

стирол/вода при температуре < 1000С, что исключает термическую

полимеризацию стирола.

4. Условия селективного гидрирования АФ

1500С; 1,6 – 2,5 МПа; Кат-р - (CU – Fe – Cr) или (Ba – Cr- Cu – Zn)

64

65.

Возвратный ЭБКатализатор

ЭБ

ГП

10-12%

Окисление

Разделение

Кислород

ГП

90-92%

ПР

Эпоксидирование

С3Н6

Возвр.

С3Н6

Н2

Катализаторный р-р

Разделение

ПО

Гидрирование

МФК; АФ

МФК

Н2

Селективное

гидрирование

АФ

Дегидратация

Разделение

Стирол

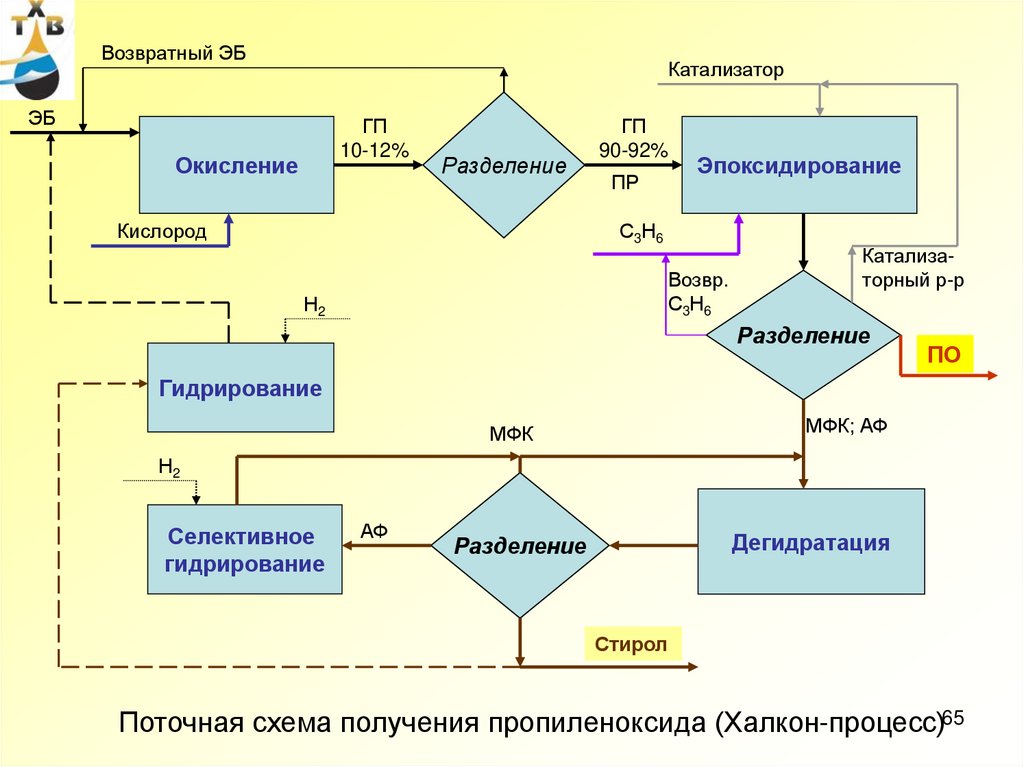

Поточная схема получения пропиленоксида (Халкон-процесс)65

66.

NaOH3

Возвр.

ЭБ

ПО

2

2

3

С3Н6

5

6

1

4

7

8

9

10

Сточные

воды

ЭБ

С3Н6

О2

Катализатор

ГП 90%

1 – Колонна окисления

2 – Холодильник

Стирол

3 – Сепаратор

4 – Вакуумная ректификационная колонна

5 – Колонна нейтрализации

6 – Реактор эпоксидирования

7 – 10 – Ректификационные колонны

11 – Реакционно-ректификационный

реактор -дегидрататор

12 – Реактор селективного гидрирования

13 – Флорентийский сосуд

МФК,

АФ

11

11

12

13

Н2О

Н2

АФ

Принципиальная технологическая схема получения оксида пропилена

эпоксидированием пропилена гидропероксидами

66

67.

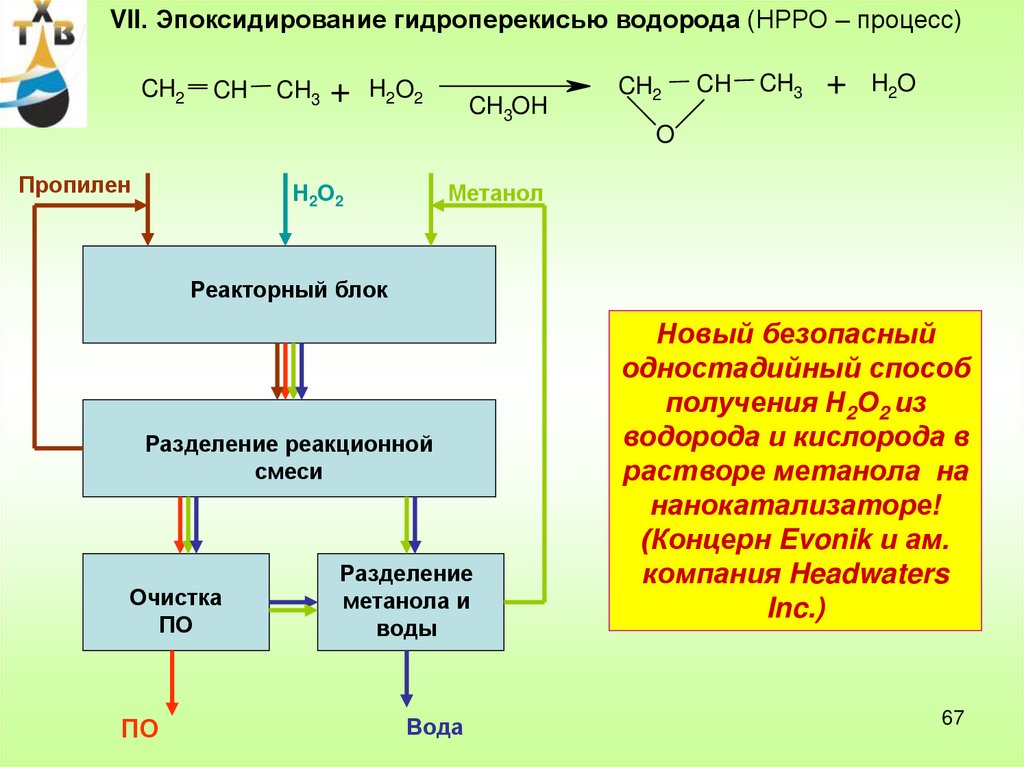

Vll. Эпоксидирование гидроперекисью водорода (НРРО – процесс)CH2

CH

CH3

+

H2O2

CH3OH

CH2

CH

CH3

+

H2O

O

Пропилен

Н2О2

Метанол

Реакторный блок

Разделение реакционной

смеси

Очистка

ПО

ПО

Разделение

метанола и

воды

Вода

Новый безопасный

одностадийный способ

получения Н2О2 из

водорода и кислорода в

растворе метанола на

нанокатализаторе!

(Концерн Evonik и ам.

компания Headwaters

Inc.)

67

68.

Лекция 768

69.

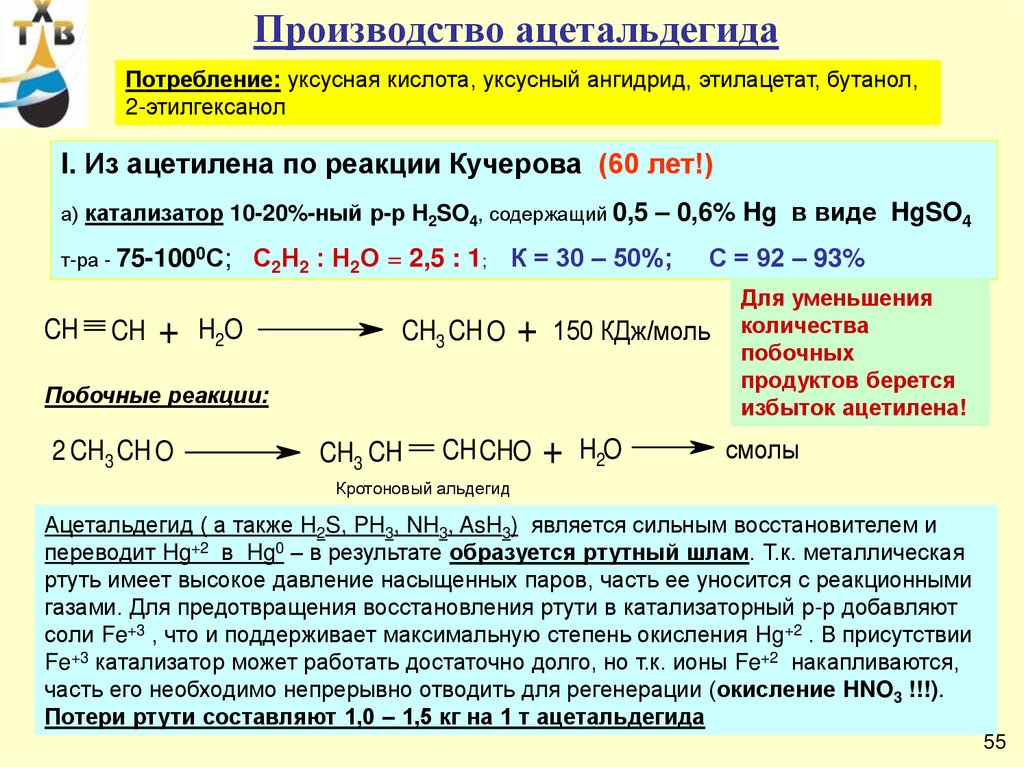

Производство ацетальдегидаПотребление: уксусная кислота, уксусный ангидрид, этилацетат, бутанол,

2-этилгексанол

I. Из ацетилена по реакции Кучерова (60 лет!)

а) катализатор 10-20%-ный р-р H2SO4, содержащий 0,5

т-ра - 75-1000С;

CH

CH

+

С2Н2 : Н2О = 2,5 : 1; К = 30 – 50%;

H2O

CH3 CH O

+

CH3 CH

CHCHO

С = 92 – 93%

150 КДж/моль

Побочные реакции:

2 CH3 CH O

– 0,6% Hg в виде HgSO4

+

H2O

Для уменьшения

количества

побочных

продуктов берется

избыток ацетилена!

смолы

Кротоновый альдегид

Ацетальдегид ( а также H2S, PH3, NH3, AsH3) является сильным восстановителем и

переводит Hg+2 в Hg0 – в результате образуется ртутный шлам. Т.к. металлическая

ртуть имеет высокое давление насыщенных паров, часть ее уносится с реакционными

газами. Для предотвращения восстановления ртути в катализаторный р-р добавляют

соли Fe+3 , что и поддерживает максимальную степень окисления Hg+2 . В присутствии

Fe+3 катализатор может работать достаточно долго, но т.к. ионы Fe+2 накапливаются,

часть его необходимо непрерывно отводить для регенерации (окисление HNO3 !!!).

Потери ртути составляют 1,0 – 1,5 кг на 1 т ацетальдегида

69

55

70.

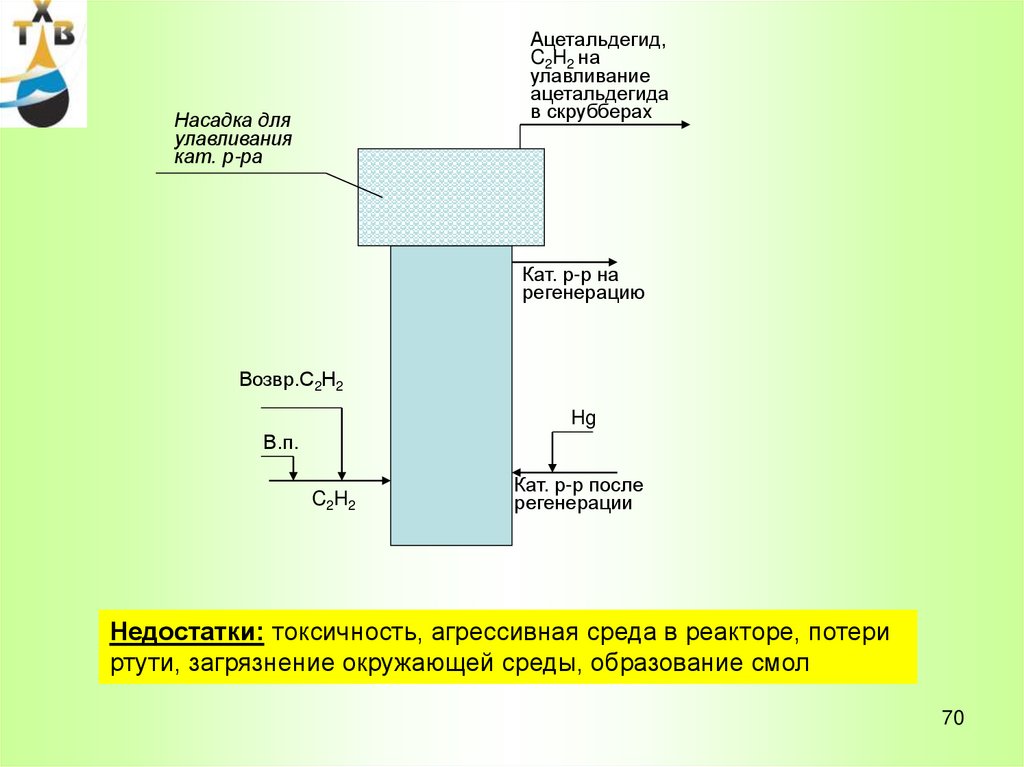

Ацетальдегид,C2H2 на

улавливание

ацетальдегида

в скрубберах

Насадка для

улавливания

кат. р-ра

Кат. р-р на

регенерацию

Возвр.С2Н2

Hg

В.п.

C2H2

Кат. р-р после

регенерации

Недостатки: токсичность, агрессивная среда в реакторе, потери

ртути, загрязнение окружающей среды, образование смол

70

71.

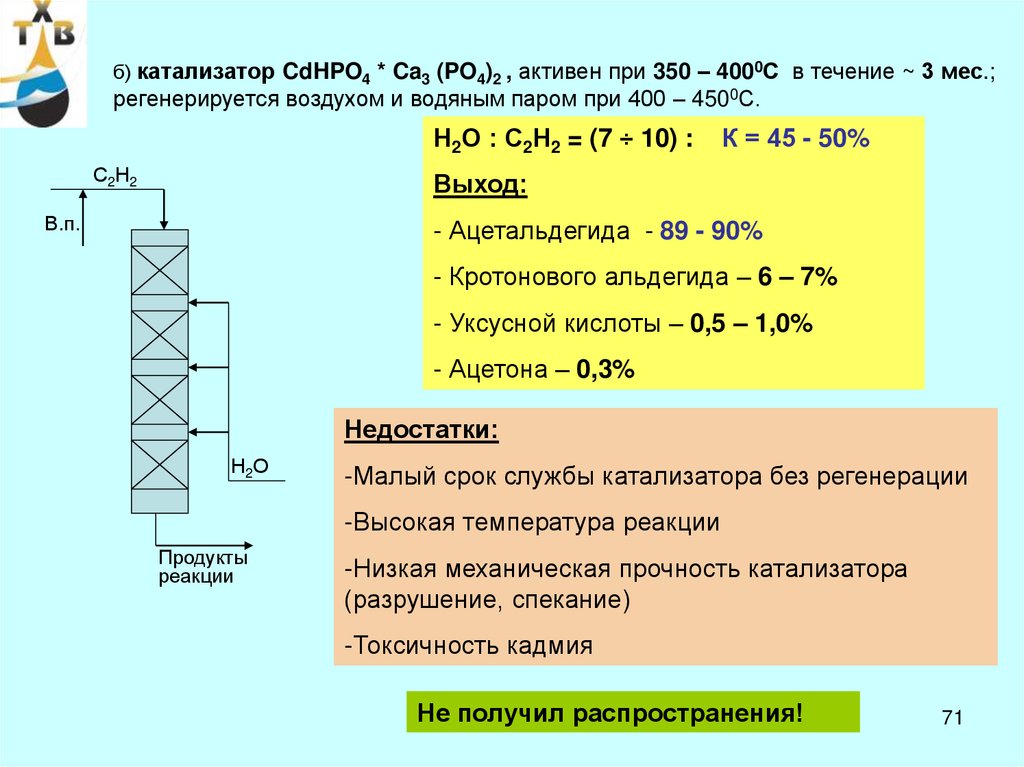

б) катализатор CdHPO4 * Ca3 (PO4)2 , активен при 350 – 4000С в течение ~ 3 мес.;регенерируется воздухом и водяным паром при 400 – 4500С.

Н2О : С2Н2 = (7 ÷ 10) :

С2Н2

К = 45 - 50%

Выход:

В.п.

- Ацетальдегида - 89 - 90%

- Кротонового альдегида – 6 – 7%

- Уксусной кислоты – 0,5 – 1,0%

- Ацетона – 0,3%

Недостатки:

Н2О

-Малый срок службы катализатора без регенерации

-Высокая температура реакции

Продукты

реакции

-Низкая механическая прочность катализатора

(разрушение, спекание)

-Токсичность кадмия

Не получил распространения!

71

72.

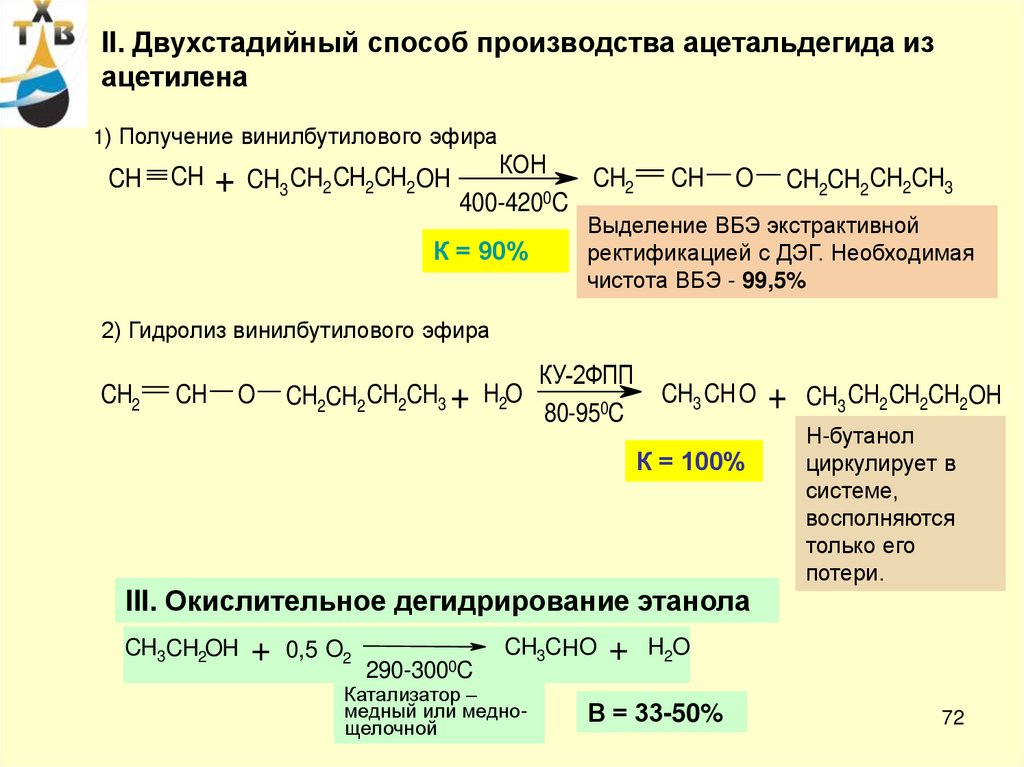

II. Двухстадийный способ производства ацетальдегида изацетилена

1) Получение винилбутилового эфира

CH

CH

+

CH3 CH2 CH2CH2 OH

КОН

CH2

400-4200C

К = 90%

CH

O

CH2CH2 CH2CH3

Выделение ВБЭ экстрактивной

ректификацией с ДЭГ. Необходимая

чистота ВБЭ - 99,5%

2) Гидролиз винилбутилового эфира

CH2

CH

O

CH2CH2 CH2CH3 + H2O

КУ-2ФПП

80-950C

CH3 CH O

К = 100%

III. Окислительное дегидрирование этанола

CH3 CH2OH

+

0,5 O2

290-3000C

CH3CHO

Катализатор –

медный или меднощелочной

+

+

CH3 CH2 CH2CH2 OH

Н-бутанол

циркулирует в

системе,

восполняются

только его

потери.

H2O

В = 33-50%

72

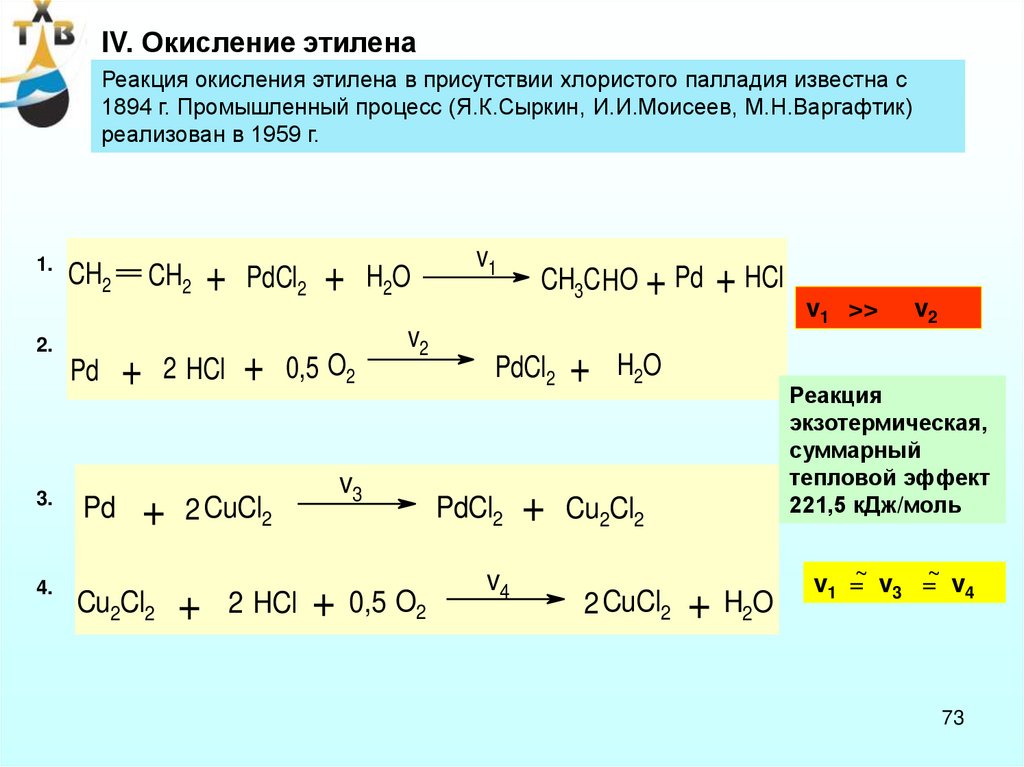

73.

IV. Окисление этиленаРеакция окисления этилена в присутствии хлористого палладия известна с

1894 г. Промышленный процесс (Я.К.Сыркин, И.И.Моисеев, М.Н.Варгафтик)

реализован в 1959 г.

1.

CH2

2.

Pd

3.

4.

Pd

CH2

+

2 HCl

+

Cu2Cl2

+

PdCl2

+

0,5 O2

2 CuCl2

+

+

2 HCl

H2O

v2

v3

+ 0,5 O2

v1

CH3C HO + Pd

PdCl2

PdCl2

v4

+

+

+ HCl

H2O

v2

Реакция

экзотермическая,

суммарный

тепловой эффект

221,5 кДж/моль

Cu2Cl2

2 CuCl2

v1 >>

+ H2O

v1 =~ v3 =~ v4

73

74.

Побочные реакции:O2

CH3C HO

CH3COOH

CH3CH

2 CH3CH O

CH3C HO

+

CH2

CH2

CH2

CH2

HCl

+

+

+

H COOH

CH CHO

+

CH3 Cl

O2

+ CO2 +

смолы

H2O

+

H2O

H2O

+

CO2

CH3 CH2 Cl

HCl

HCl

O2

+

O2

ClCH2 CH O

+

H2O

74

75.

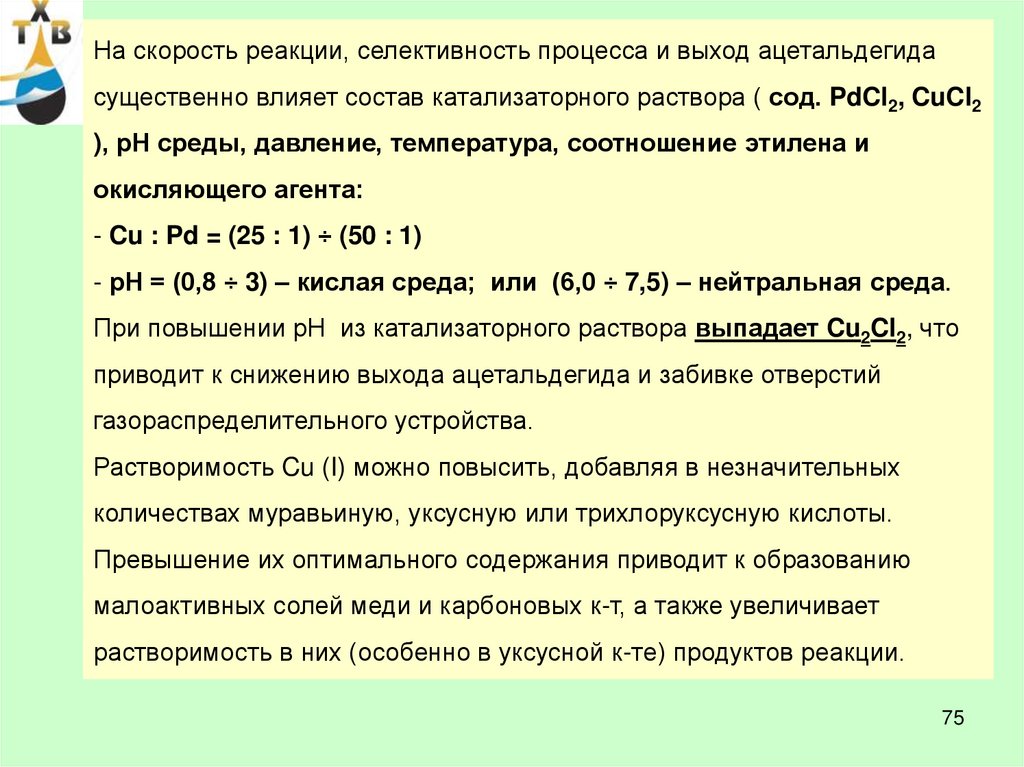

На скорость реакции, селективность процесса и выход ацетальдегидасущественно влияет состав катализаторного раствора ( сод. PdCl2, CuCl2

), рН среды, давление, температура, соотношение этилена и

окисляющего агента:

- Cu : Pd = (25 : 1) ÷ (50 : 1)

- рН = (0,8 ÷ 3) – кислая среда; или (6,0 ÷ 7,5) – нейтральная среда.

При повышении рН из катализаторного раствора выпадает Cu2Cl2, что

приводит к снижению выхода ацетальдегида и забивке отверстий

газораспределительного устройства.

Растворимость Cu (I) можно повысить, добавляя в незначительных

количествах муравьиную, уксусную или трихлоруксусную кислоты.

Превышение их оптимального содержания приводит к образованию

малоактивных солей меди и карбоновых к-т, а также увеличивает

растворимость в них (особенно в уксусной к-те) продуктов реакции.

75

76.

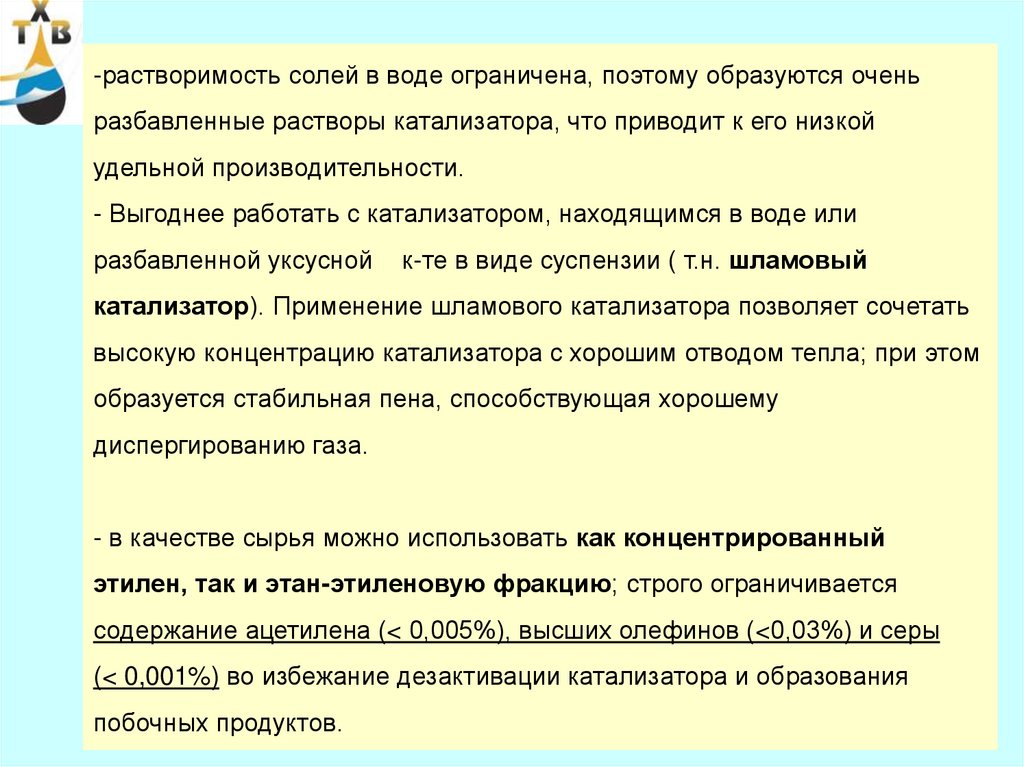

-растворимость солей в воде ограничена, поэтому образуются оченьразбавленные растворы катализатора, что приводит к его низкой

удельной производительности.

- Выгоднее работать с катализатором, находящимся в воде или

разбавленной уксусной

к-те в виде суспензии ( т.н. шламовый

катализатор). Применение шламового катализатора позволяет сочетать

высокую концентрацию катализатора с хорошим отводом тепла; при этом

образуется стабильная пена, способствующая хорошему

диспергированию газа.

- в качестве сырья можно использовать как концентрированный

этилен, так и этан-этиленовую фракцию; строго ограничивается

содержание ацетилена (< 0,005%), высших олефинов (<0,03%) и серы

(< 0,001%) во избежание дезактивации катализатора и образования

побочных продуктов.

76

77.

- при 200С скорость реакции очень низкая, обычный интервал температур90 – 1300 С.

-давление может изменяться в интервале 0,3 – 1,3 МПа для поддержания

реакционной массы в жидкой фазе и улучшения растворимости газов;

кроме того для повышения растворимости олефина и кислорода в водных

растворах применяют специальные устройства для турбулизации

жидкости, что обеспечивает максимальную поверхность контакта фаз.

-для снижения доли побочных реакций (конденсация, хлорирование)

предусматривается непрерывный отвод ацетальдегида из зоны реакции.

-при использовании гомогенного катализатора газовые потоки (олефин,

кислород, воздух) барботируют через слой жидкости.

- гетерогенный катализатор может использоваться в псевдоожиженном и

неподвижном виде: трубчатый р-р ( отвод и утилизация тепла за счет

циркуляции воды в межтрубном пространстве) или реактор колонного

типа с катализатором, размещенным на полках (отвод тепла за счет

испарения водного конденсата, подаваемого между слоями катализатора)

77

78.

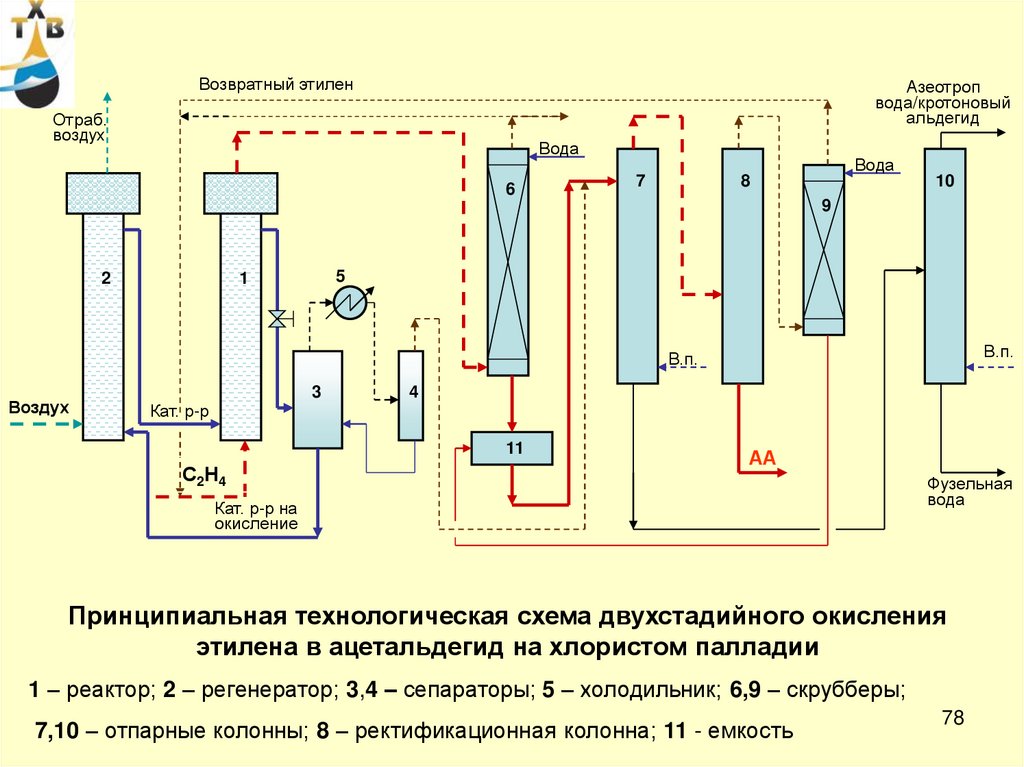

Возвратный этиленАзеотроп

вода/кротоновый

альдегид

Отраб.

воздух

Вода

6

Вода

7

8

10

9

2

5

1

В.п.

В.п.

Воздух

3

4

Кат. р-р

11

С2Н4

АА

Кат. р-р на

окисление

Фузельная

вода

Принципиальная технологическая схема двухстадийного окисления

этилена в ацетальдегид на хлористом палладии

1 – реактор; 2 – регенератор; 3,4 – сепараторы; 5 – холодильник; 6,9 – скрубберы;

7,10 – отпарные колонны; 8 – ректификационная колонна; 11 - емкость

78

79.

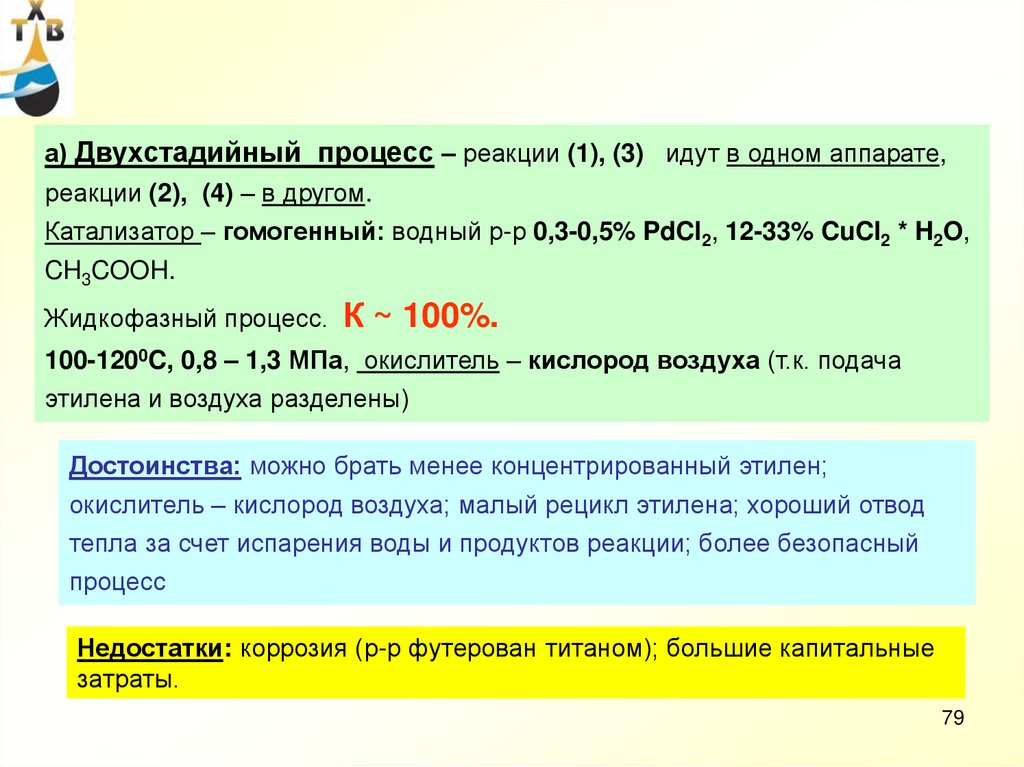

а) Двухстадийный процесс – реакции (1), (3) идут в одном аппарате,реакции (2), (4) – в другом.

Катализатор – гомогенный: водный р-р 0,3-0,5% PdCl2, 12-33% CuCl2 * H2O,

CH3COOH.

Жидкофазный процесс.

К ~ 100%.

100-1200C, 0,8 – 1,3 МПа, окислитель – кислород воздуха (т.к. подача

этилена и воздуха разделены)

Достоинства: можно брать менее концентрированный этилен;

окислитель – кислород воздуха; малый рецикл этилена; хороший отвод

тепла за счет испарения воды и продуктов реакции; более безопасный

процесс

Недостатки: коррозия (р-р футерован титаном); большие капитальные

затраты.

79

80.

Лекция 880

81.

Возвратный этилен и кислородАА

Азеотроп

вода/кротоновый

альдегид

Вода

2

3

4

Вода

6

7

8

Кат. на рег.

1

В.п.

О2

Кат. с рег.

С2Н4

В.п.

В.п.

5

Катализаторный

р-р

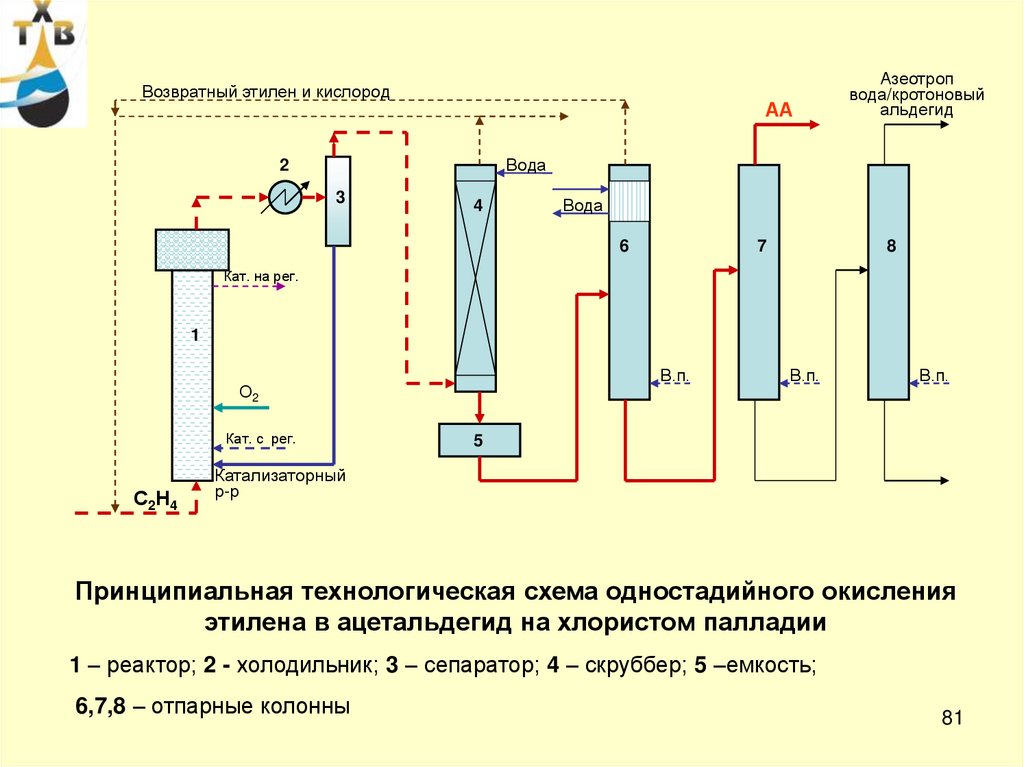

Принципиальная технологическая схема одностадийного окисления

этилена в ацетальдегид на хлористом палладии

1 – реактор; 2 - холодильник; 3 – сепаратор; 4 – скруббер; 5 –емкость;

6,7,8 – отпарные колонны

81

82.

б) Одностадийный процесс – реакции (1), (3) и (4) идут в одномаппарате.

– гомогенный катализатор : водный р-р солей палладия и меди.

Жидкофазный процесс.

- гетерогенный катализатор : смесь PdCl2 (2%) и CuCl2 (10%) на

носителе (оксид алюминия, силикагель, пемза, активированный уголь).

Газофазный процесс.

90-1000C; 1,0 МПа; окислитель – технический кислород (для

безопасности работают с недостатком кислорода ); этилен : кислород =

(2,5 : 1) ÷ (4 : 1)

К = 30 – 50%

Достоинства: меньшие капитальные затраты; в случае гетерогенного

катализатора – отсутствие коррозии

Недостатки: высокая концентрация этилена, использование технического

кислорода, повышенные требования безопасности;

в случае гетерогенного катализатора – сложности отвода тепла и точного

дозирования этилена и кислорода

82

83.

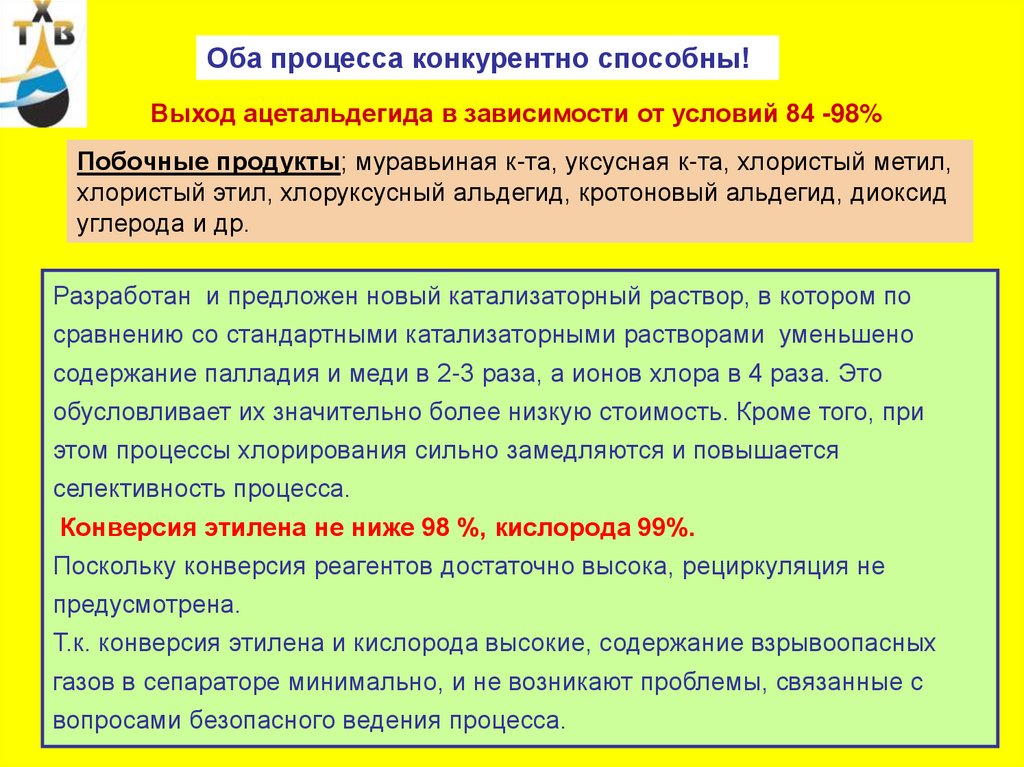

Оба процесса конкурентно способны!Выход ацетальдегида в зависимости от условий 84 -98%

Побочные продукты; муравьиная к-та, уксусная к-та, хлористый метил,

хлористый этил, хлоруксусный альдегид, кротоновый альдегид, диоксид

углерода и др.

Разработан и предложен новый катализаторный раствор, в котором по

сравнению со стандартными катализаторными растворами уменьшено

содержание палладия и меди в 2-3 раза, а ионов хлора в 4 раза. Это

обусловливает их значительно более низкую стоимость. Кроме того, при

этом процессы хлорирования сильно замедляются и повышается

селективность процесса.

Конверсия этилена не ниже 98 %, кислорода 99%.

Поскольку конверсия реагентов достаточно высока, рециркуляция не

предусмотрена.

Т.к. конверсия этилена и кислорода высокие, содержание взрывоопасных

газов в сепараторе минимально, и не возникают проблемы, связанные с

вопросами безопасного ведения процесса.

83

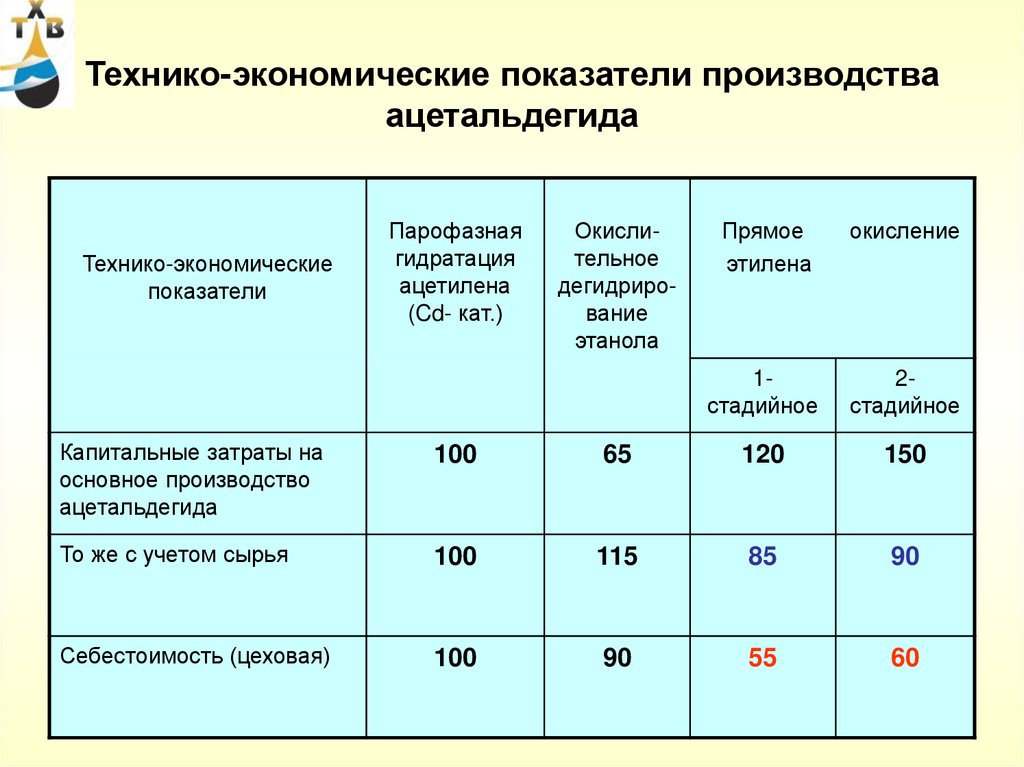

84. Технико-экономические показатели производства ацетальдегида

Технико-экономическиепоказатели

Парофазная

гидратация

ацетилена

(Cd- кат.)

Окислительное

дегидрирование

этанола

Прямое

этилена

окисление

1стадийное

2стадийное

Капитальные затраты на

основное производство

ацетальдегида

100

65

120

150

То же с учетом сырья

100

115

85

90

Себестоимость (цеховая)

100

90

55

60

84

85.

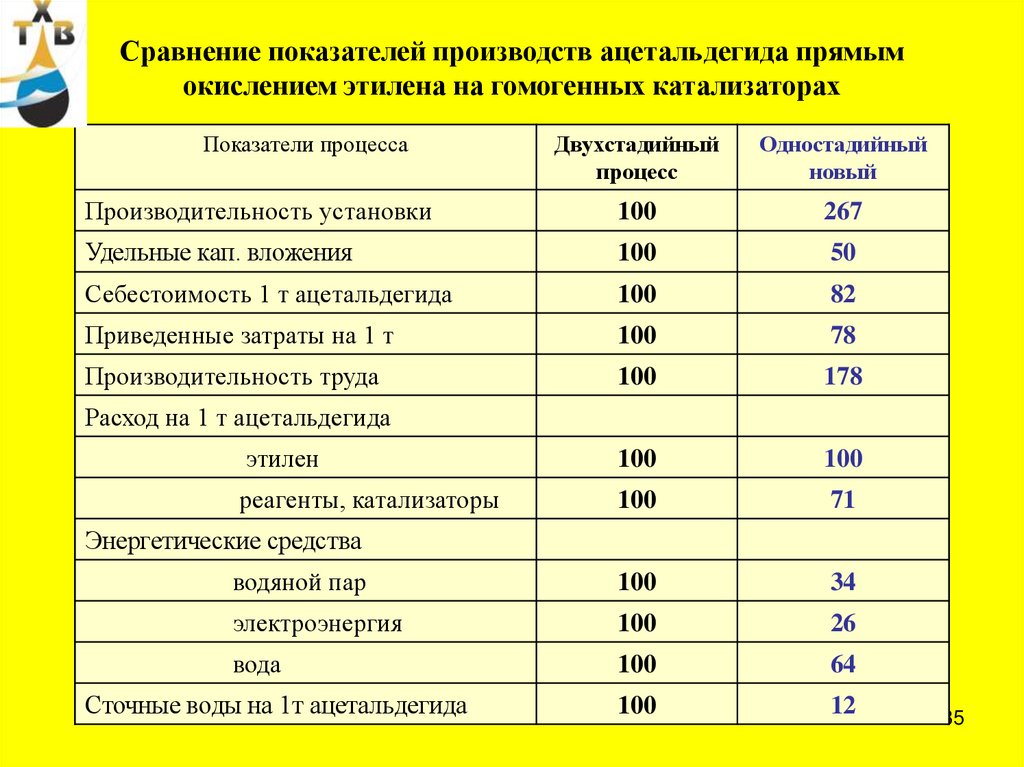

Сравнение показателей производств ацетальдегида прямымокислением этилена на гомогенных катализаторах

Показатели процесса

Двухстадийный

процесс

Одностадийный

новый

Производительность установки

100

267

Удельные кап. вложения

100

50

Себестоимость 1 т ацетальдегида

100

82

Приведенные затраты на 1 т

100

78

Производительность труда

100

178

этилен

100

100

реагенты, катализаторы

100

71

водяной пар

100

34

электроэнергия

100

26

вода

100

64

100

12

Расход на 1 т ацетальдегида

Энергетические средства

Сточные воды на 1т ацетальдегида

85

86.

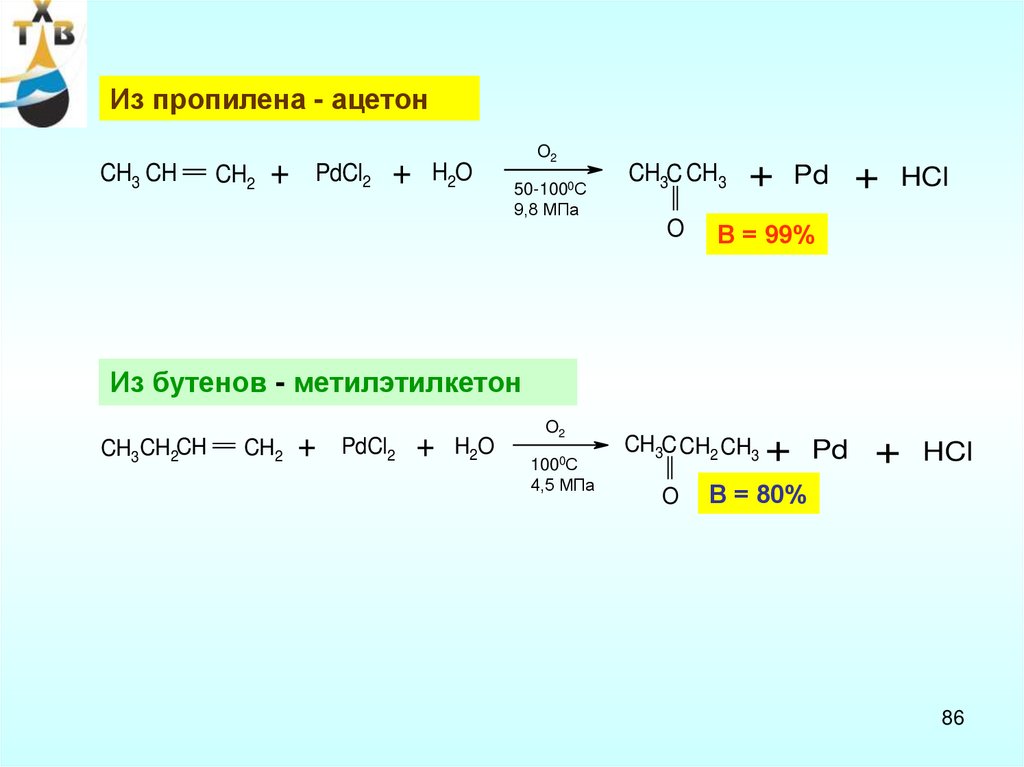

Из пропилена - ацетонCH3 CH

CH2

+

PdCl2

+

H2O

O2

50-1000С

9,8 МПа

CH3C CH3

O

+

Pd

+

HCl

В = 99%

Из бутенов - метилэтилкетон

CH3CH2CH

CH2

+

PdCl2

+

H2O

O2

1000С

4,5 МПа

CH3C CH2 CH3

O

+

Pd

+

HCl

В = 80%

86

87.

Лекция 987

88.

Производство винилацетатаМировое производство винилацетата (ВА) (2005 г.) ~ 5 млн.т/год

Единичные мощности установок 30 – 300 тыс.т/год

Направления использования ВА:

- Поливинилацетатная эмульсия – 41%

( CH2 CH )

n

O C CH3

O

( CH2

- Поливиниловый спирт,

CH )

O

поливинилацетали – 42%

( CH2 CH

OH

CH2 CH )

OH

n

n

C CH3

ROH

NaOH

CH )

( CH2

n

OH

O

+

R CHO

( CH2 CH

O

CH2 CH )

CH

n

O

R

Использование в производстве лакокрасочных материалов (22%), клеев

(23%), химических волокон, текстиля, искусственной кожи (18%),

пластиков (18%), бумаги, картона (10%), эмульгаторов, загустителей,

уплотнителей ( в т.ч. самовосстанавливающихся), безосколочных стекол,

сополимеров с различными ненасыщенными соединениями.

88

89.

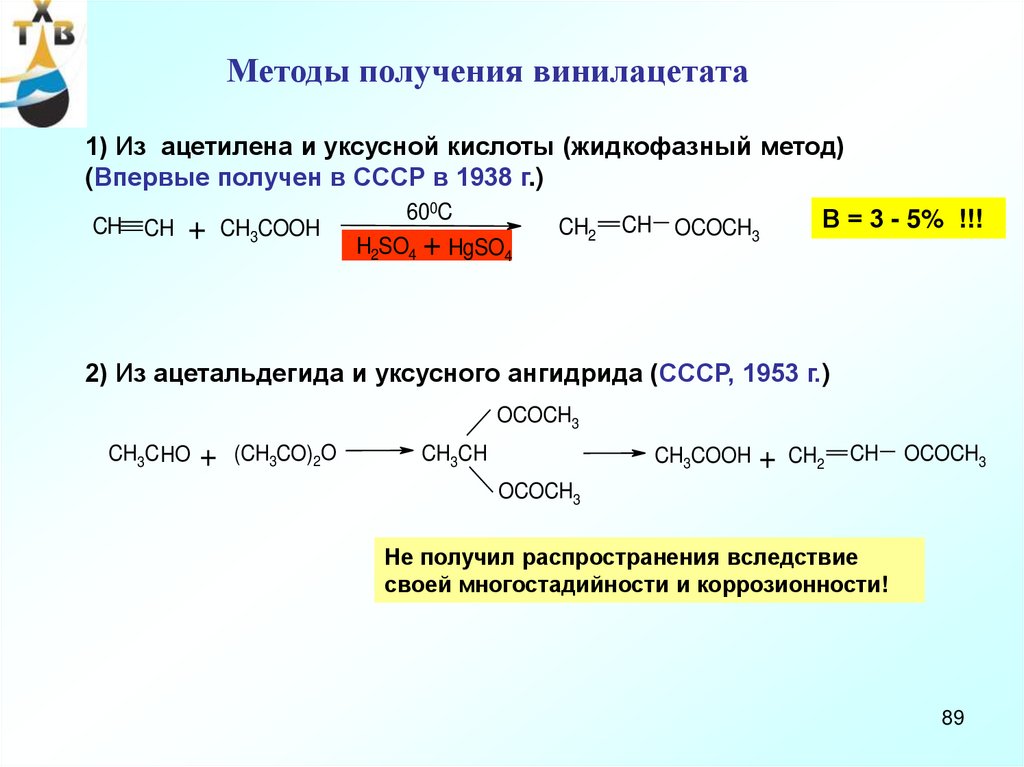

Методы получения винилацетата1) Из ацетилена и уксусной кислоты (жидкофазный метод)

(Впервые получен в СССР в 1938 г.)

CH CH

+

CH3COOH

600C

H2SO4 + HgSO4

CH2

CH OCOCH3

В = 3 - 5% !!!

2) Из ацетальдегида и уксусного ангидрида (СССР, 1953 г.)

OCOCH3

CH3C HO

+

(CH3CO)2O

CH3CH

CH3COOH

+

CH2

CH

OCOCH3

OCOCH3

Не получил распространения вследствие

своей многостадийности и коррозионности!

89

90.

3) Из ацетилена и уксусной кислоты (газофазный процесс)CH

CH

+

CH3COOH

Катализатор

2300C

CH3 COO CH

CH2

0,13-0,14 МПа

+

98кДж/моль

Zn(CH3COO)2 ,Cd(CH3COO)2 или их смесь на носителе

( оксид алюминия

, , силикагель, пемза, акт.уголь )

Мольное соотношение ацетилен : уксусная к-та = (3,5 ÷ 5) : 1

Побочные реакции

CH3 C CH3

+

H2O

+

CO2

+

CH3 CHO

H2O

CH

+

CH3 COOH

+

2 CH

Спо ац. = 92 – 95%

Присутствие воды в исходных

реагентах приводит к

увеличению выхода побочных

продуктов и гидролизу ВА!

O

CH

Спо у.к. = 95 – 99%

(при избытке кислоты и недостатке ацетилена)

2 CH3 COOH

CH

Ку.к. = 60 – 70%

CH3 CH

H2O

CH3 COO CH

Необходима тщательная осушка

исходных реагентов!

CHCHO

CH3 CH (OOCCH3)2

CH2

Этилидендиацетат

CH3 COO CH

CH2

CH3COO CH

+

CH2

H2O

CH3 COOH

( CH-CH2 )

CH3COO

+

CH3 CHO

n

90

91.

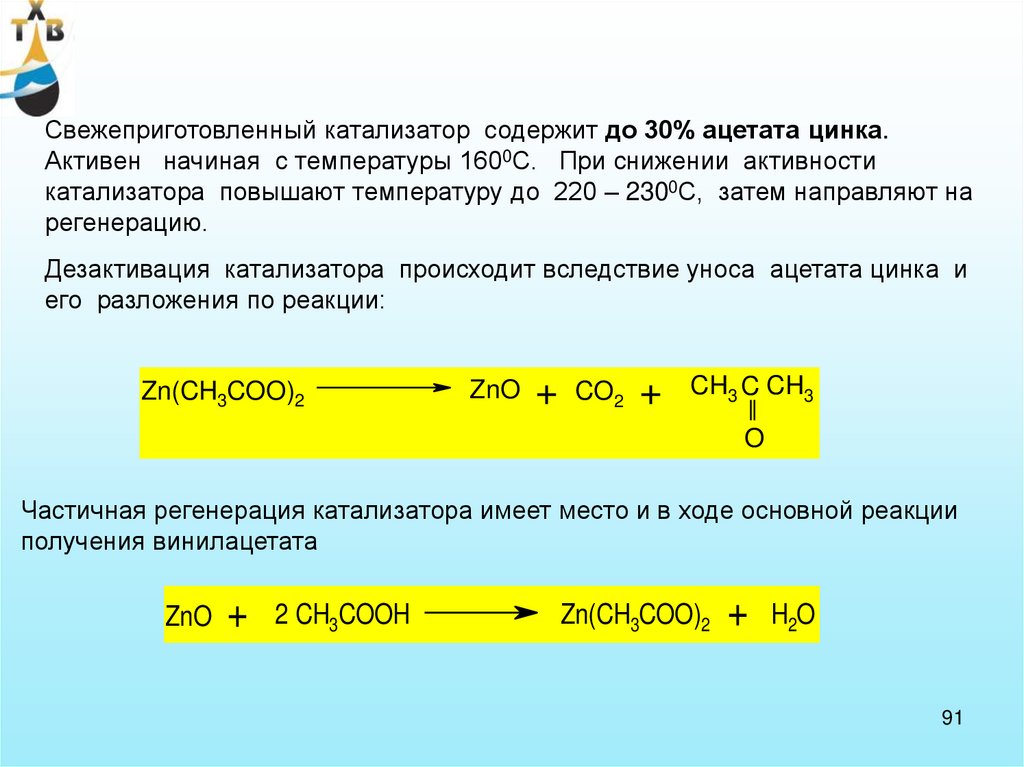

Свежеприготовленный катализатор содержит до 30% ацетата цинка.Активен начиная с температуры 1600С. При снижении активности

катализатора повышают температуру до 220 – 2300С, затем направляют на

регенерацию.

Дезактивация катализатора происходит вследствие уноса ацетата цинка и

его разложения по реакции:

Zn(CH3COO)2

ZnO

+

CO2

+

CH3 C CH3

O

Частичная регенерация катализатора имеет место и в ходе основной реакции

получения винилацетата

ZnO

+

2 CH3COOH

Zn(CH3COO)2

+

H2O

91

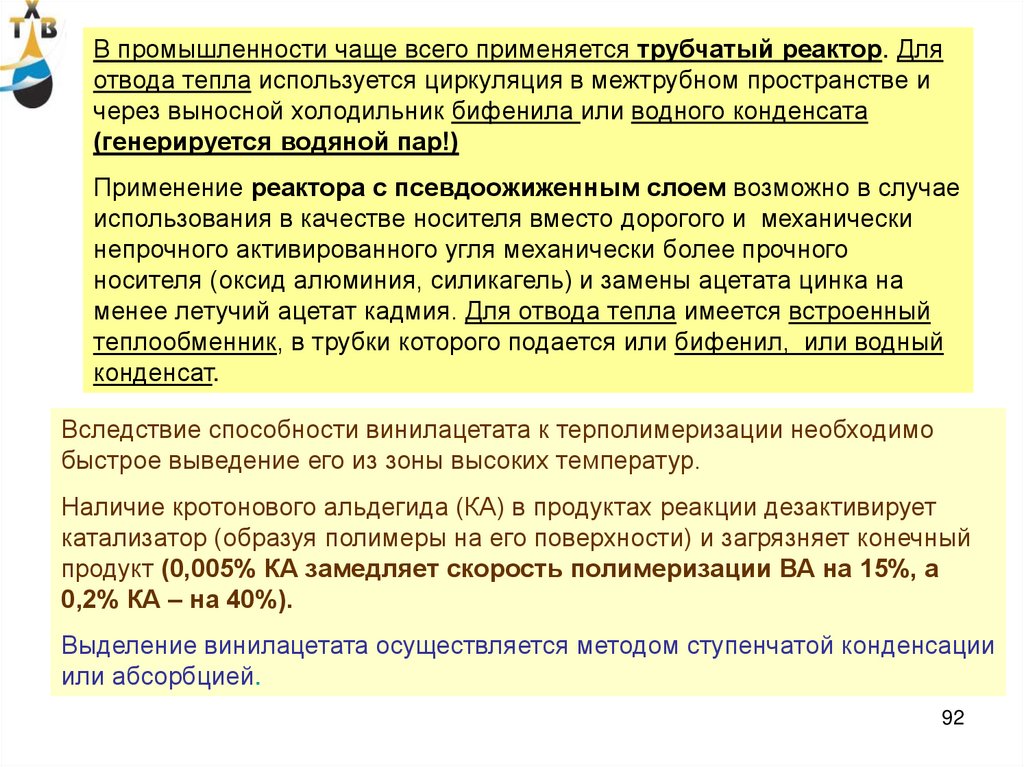

92.

В промышленности чаще всего применяется трубчатый реактор. Дляотвода тепла используется циркуляция в межтрубном пространстве и

через выносной холодильник бифенила или водного конденсата

(генерируется водяной пар!)

Применение реактора с псевдоожиженным слоем возможно в случае

использования в качестве носителя вместо дорогого и механически

непрочного активированного угля механически более прочного

носителя (оксид алюминия, силикагель) и замены ацетата цинка на

менее летучий ацетат кадмия. Для отвода тепла имеется встроенный

теплообменник, в трубки которого подается или бифенил, или водный

конденсат.

Вследствие способности винилацетата к терполимеризации необходимо

быстрое выведение его из зоны высоких температур.

Наличие кротонового альдегида (КА) в продуктах реакции дезактивирует

катализатор (образуя полимеры на его поверхности) и загрязняет конечный

продукт (0,005% КА замедляет скорость полимеризации ВА на 15%, а

0,2% КА – на 40%).

Выделение винилацетата осуществляется методом ступенчатой конденсации

или абсорбцией.

92

93.

3’Свежая

уксусная к-та

3

8

6

2

1

4

5

Ингибитор

Возвратная

уксусная к-та

13

9

7

12

Катализаторная

пыль

11

Свежий ацетилен

Тяжелокипящая фр-я

(этилидендиацетат,

полимеры, ингибитор)

Винилацетат

Кротоновая фр-я

17

Легкая фр-я

15

16

18

10

Полимеры и

ингибитор

14

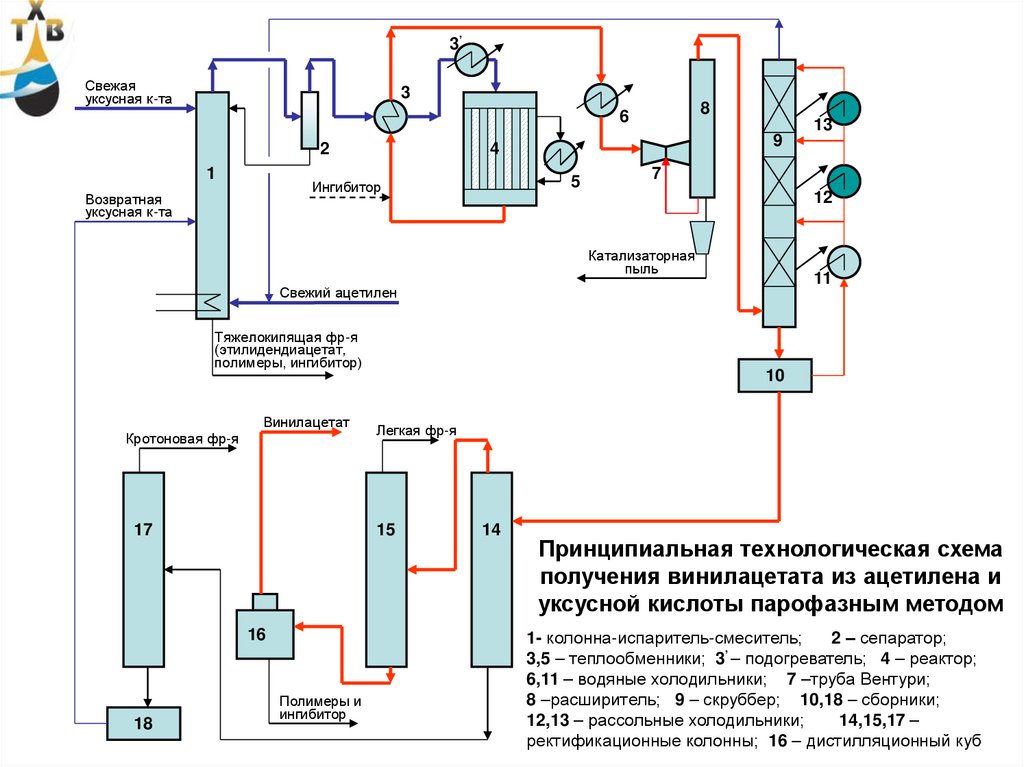

Принципиальная технологическая схема

получения винилацетата из ацетилена и

уксусной кислоты парофазным методом

1- колонна-испаритель-смеситель;

2 – сепаратор;

3,5 – теплообменники; 3’ – подогреватель; 4 – реактор;

6,11 – водяные холодильники; 7 –труба Вентури;

8 –расширитель; 9 – скруббер; 10,18 – сборники;

12,13 – рассольные холодильники;

14,15,17 – 93

ректификационные колонны; 16 – дистилляционный куб

94.

Достоинства:- достаточно прост, протекает в одну стадию;

- исходные реагенты в газовой фазе легко перемешиваются;

- парогазовая реакционная смесь загрязняется, главным образом,

твердыми частицами катализатора, которые достаточно легко

отделяются пылеулавливающими устройствами;

- характеризуется незначительными затратами тепла на синтез, на

испарение уксусной кислоты и подогрев реакционной смеси;

- основное оборудование (за исключением испарителя) может быть

изготовлено из углеродистой стали, так как исходные вещества

находятся в виде перегретой парогазовой смеси и коррозия

практически отсутствует.

94

73

95.

Недостатки:- наличие больших объемов циркулирующего газа (объясняется особенностями

кинетики процесса на катализаторе для протекания которого необходим избыток

ацетилена по сравнению с его стехиометрическим количеством);

- наличие больших объемов циркулирующего газа требует больших объемов

реакционной и вспомогательной аппаратуры; кроме того, увеличение объемов

нежелательно также ввиду особой взрывоопасности ацетилена при повышенной

температуре;

- необходимость создания большой поверхности теплообмена вследствие мало

интенсивной теплопередачи к перегретой парогазовой смеси;

- требуется выделение конденсацией винилацетата-сырца из избытка газообразного

ацетилена, т.е. из разбавленных газовых смесей;

- необходимо выделять и возвращать в процесс значительные количества уксусной

кислоты из-за неполной ее конверсии;

- при повышенных температурах ( 200 °С) образуются побочные продукты, от

которых необходимо отделять винилацетат;

- образуются побочные смолообразные продукты, отравляющие катализатор;

- для отвода тепла необходимо встраивать теплообменные устройства, тогда как в

жидкофазных процессах тепло отводится, главным образом, за счет испарения95

продуктов реакции или исходных реагентов.

96.

4) Из этилена и уксусной кислотыLiCL

CH2 CH2

Pd

+ CH3COOH + PdCl2

+ O2 +

HCl

Pd

+ 2 CuCl2

2 CuCl

+ O2 +

v3

HCl

v1

PdCl2

v2

,

(NaCL,KCl)

PdCl2

v4

а) Жидкофазный процесс

+

+

CH2 CH OCOCH3 + Pd + 2 HCl

H2O

v2 << v1

2 CuCl

v1 ~

= v3~= v4

CuCl2 + H2O

Ку.к. = 20-30%;

Условия процесса:

t = 100-1300С; Р = 3-4 МПа;

[PdCl2] = 30 – 50 мг/л

[О2] = 5,5 -7% (взрывоопасность!)

С ростом температуры, содержания воды и

времени реакции усиливается гидролиз ВА и

соответственно увеличивается выход

ацетальдегида и других побочных продуктов

Кэт. = 2-3%

(за проход)

Недостатки:

- коррозионная

среда;

- низкая конверсия этилена и

уксусной к-ты;

- очень разбавленный раствор

катализатора и целевого продукта

(большие затраты на выделение);

- образование нерастворимых

оксалатов и дезактивация

катализатора

96

97.

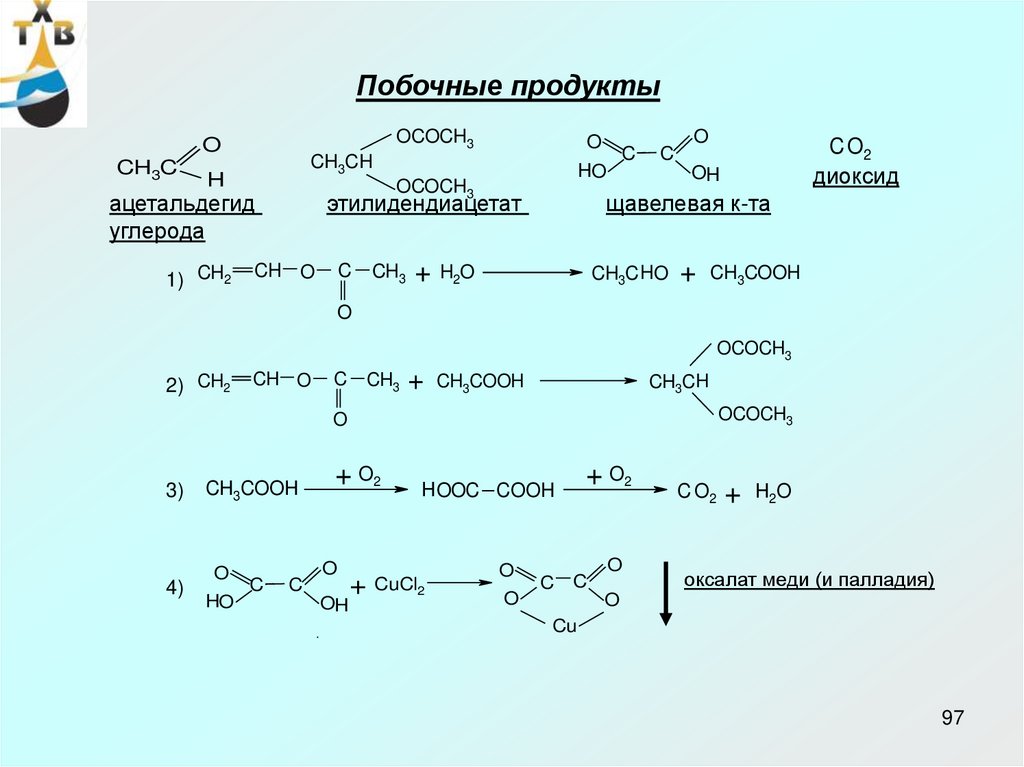

Побочные продуктыOCOCH3

O

CH3C

CH3CH

H

1) CH2

этилидендиацетат

CH O

C

CH3

+

C

C O2

диоксид

C

HO

OCOCH3

ацетальдегид

углерода

O

O

OH

щавелевая к-та

H2O

CH3C HO

+

CH3COOH

O

OCOCH3

2) CH2

CH O

C

CH3

+

CH3COOH

CH3CH

OCOCH3

O

3)

4)

CH3COOH

O

HO

+ O2

O

C

C

OH

+

+ O2

HOOC COOH

CuCl2

O

O

O

C

C

C O2

+

H2O

оксалат меди (и палладия)

O

Cu

97

98.

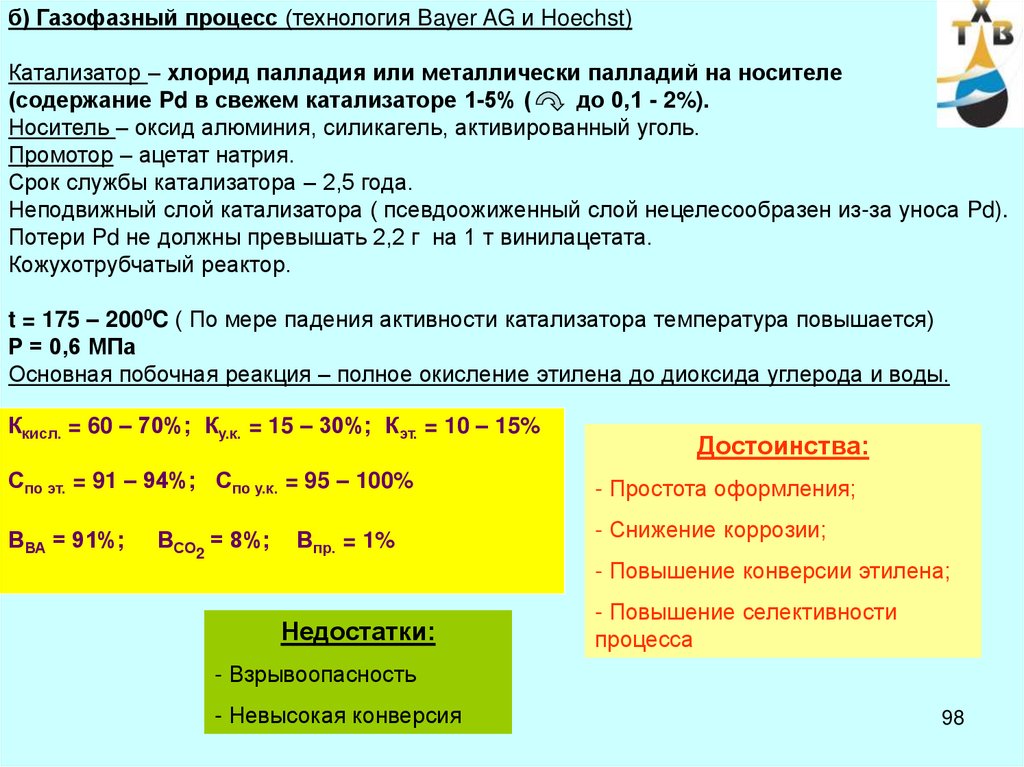

б) Газофазный процесс (технология Bayer AG и Hoechst)Катализатор – хлорид палладия или металлически палладий на носителе

(содержание Pd в свежем катализаторе 1-5% (

до 0,1 - 2%).

Носитель – оксид алюминия, силикагель, активированный уголь.

Промотор – ацетат натрия.

Срок службы катализатора – 2,5 года.

Неподвижный слой катализатора ( псевдоожиженный слой нецелесообразен из-за уноса Pd).

Потери Pd не должны превышать 2,2 г на 1 т винилацетата.

Кожухотрубчатый реактор.

t = 175 – 2000C ( По мере падения активности катализатора температура повышается)

Р = 0,6 МПа

Основная побочная реакция – полное окисление этилена до диоксида углерода и воды.

Ккисл. = 60 – 70%; Ку.к. = 15 – 30%; Кэт. = 10 – 15%

Достоинства:

Спо эт. = 91 – 94%; Спо у.к. = 95 – 100%

- Простота оформления;

ВВА = 91%;

- Снижение коррозии;

ВСО2 = 8%;

Впр. = 1%

- Повышение конверсии этилена;

Недостатки:

- Повышение селективности

процесса

- Взрывоопасность

- Невысокая конверсия

98

99.

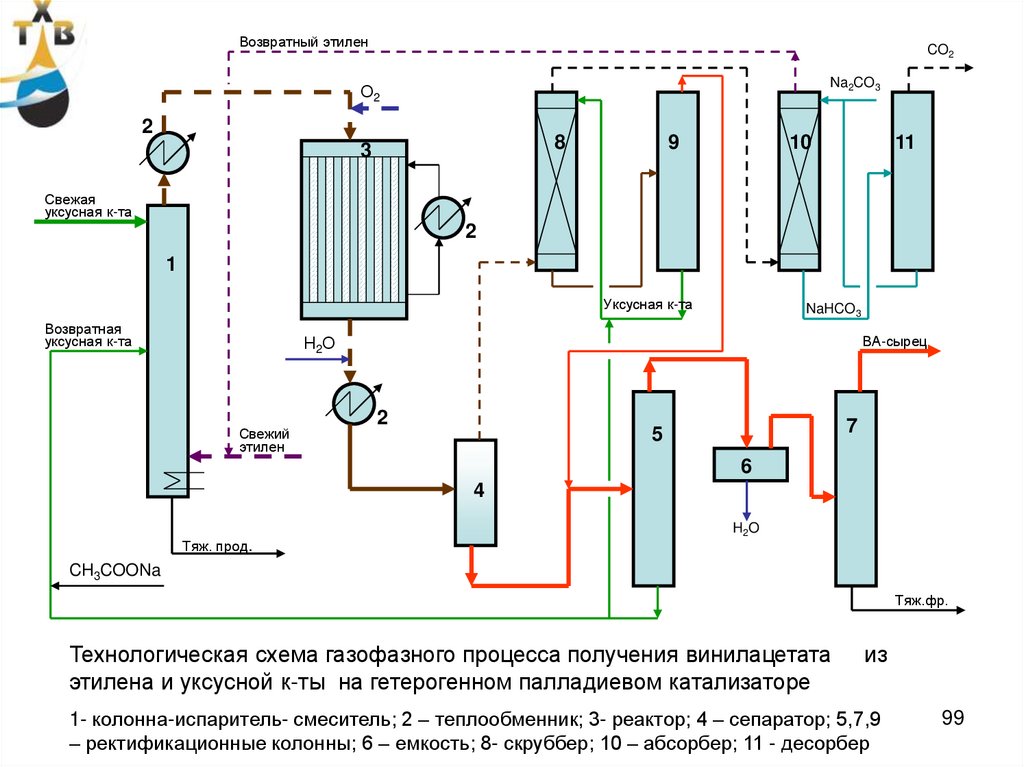

Возвратный этиленCO2

Na2CO3

О2

2

8

3

9

10

11

Свежая

уксусная к-та

2

1

Уксусная к-та

Возвратная

уксусная к-та

NaHCO3

ВА-сырец

Н2О

Свежий

этилен

2

7

5

6

4

H2O

Тяж. прод.

CH3COONa

Тяж.фр.

Технологическая схема газофазного процесса получения винилацетата

этилена и уксусной к-ты на гетерогенном палладиевом катализаторе

из

1- колонна-испаритель- смеситель; 2 – теплообменник; 3- реактор; 4 – сепаратор; 5,7,9

– ректификационные колонны; 6 – емкость; 8- скруббер; 10 – абсорбер; 11 - десорбер

99

100.

Ректификационныеколонны для

выделения

винилацетата

100

101.

Лекция 10101

102.

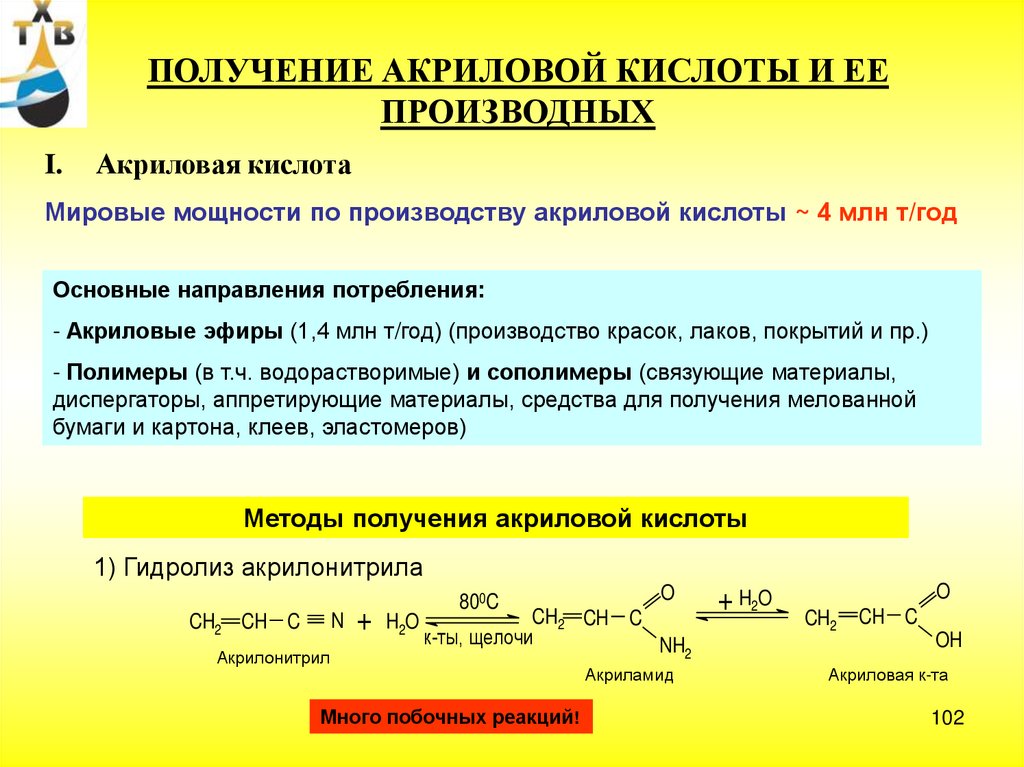

ПОЛУЧЕНИЕ АКРИЛОВОЙ КИСЛОТЫ И ЕЕПРОИЗВОДНЫХ

I.

Акриловая кислота

Мировые мощности по производству акриловой кислоты ~ 4 млн т/год

Основные направления потребления:

- Акриловые эфиры (1,4 млн т/год) (производство красок, лаков, покрытий и пр.)

- Полимеры (в т.ч. водорастворимые) и сополимеры (связующие материалы,

диспергаторы, аппретирующие материалы, средства для получения мелованной

бумаги и картона, клеев, эластомеров)

Методы получения акриловой кислоты

1) Гидролиз акрилонитрила

N

CH2 CH C

Акрилонитрил

+

800C

H2O

O

CH2 CH C

к-ты, щелочи

NH2

Много побочных реакций!

Акриламид

+ H2O

O

CH2

CH C

OH

Акриловая к-та

102

103.

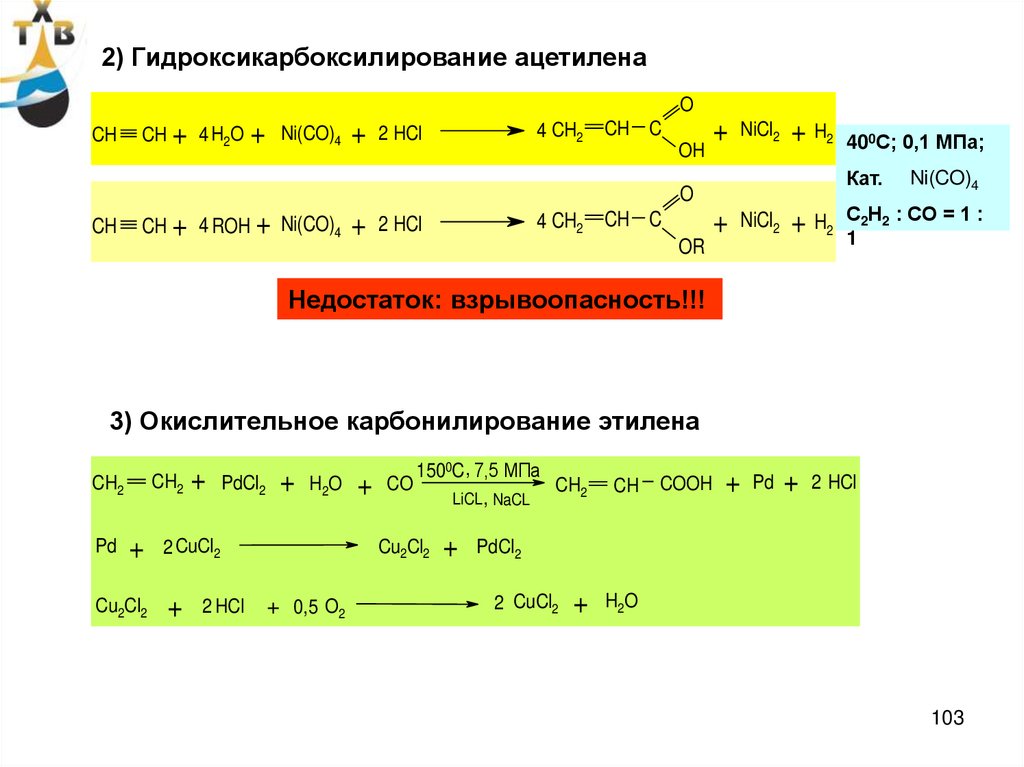

2) Гидроксикарбоксилирование ацетиленаO

CH

CH + 4 H2O

+

Ni(CO)4

+

4 CH2

2 HCl

CH C

OH

+

NiCl2

+ H2

Кат.

O

CH

CH + 4 ROH + Ni(CO)4

+

4 CH2

2 HCl

+

CH C

400С; 0,1 МПа;

NiCl2

+ H2

OR

Ni(CO)4

С2Н2 : СО = 1 :

1

Недостаток: взрывоопасность!!!

3) Окислительное карбонилирование этилена

CH2

CH2

Pd

+

Cu2Cl2

+

PdCl2

+

H2O

2 CuCl2

+

2 HCl

+

1500C , 7,5 МПа

CO

CH2

LiCL , NaCL

Cu2Cl2

+ 0,5 O2

+

CH

COOH

+

Pd

+

2 HCl

PdCl2

2 CuCl2

+

H2O

103

104.

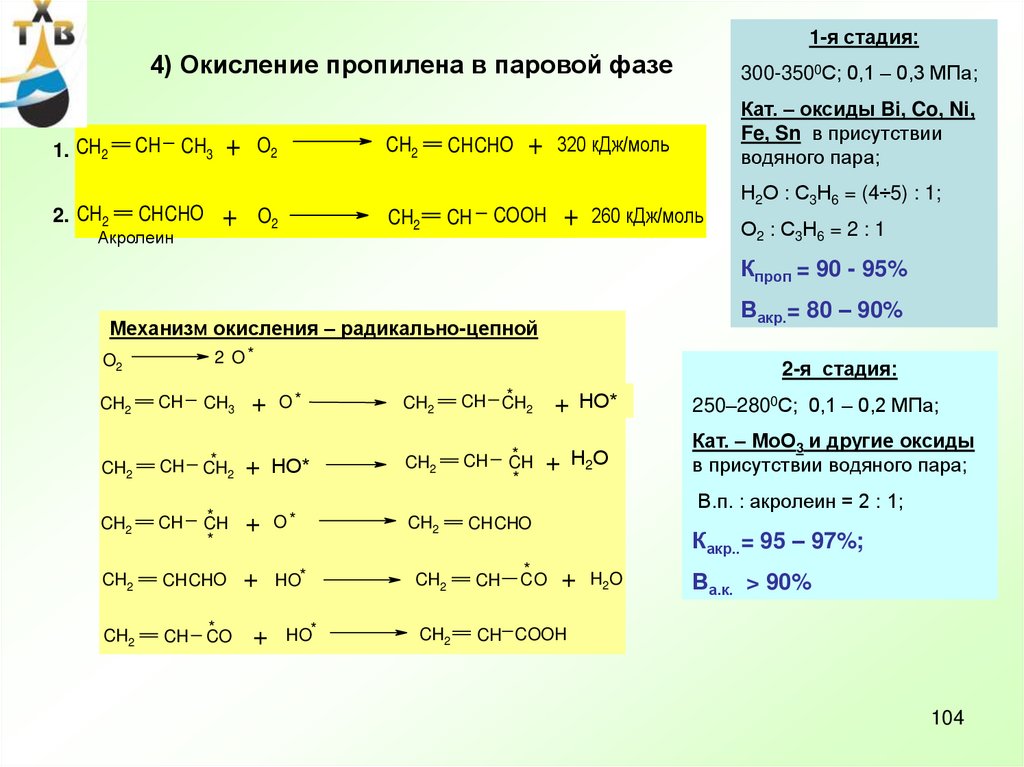

1-я стадия:4) Окисление пропилена в паровой фазе

CH CH3

1. CH2

2. CH2

CH CHO

Акролеин

+

CH2

O2

+

O2

CH CHO

CH2

+

Кат. – оксиды Bi, Co, Ni,

Fe, Sn в присутствии

водяного пара;

320 кДж/моль

+

COOH

CH

300-3500С; 0,1 – 0,3 МПа;

260 кДж/моль

Н2О : С3Н6 = (4÷5) : 1;

О2 : С3Н6 = 2 : 1

Кпроп = 90 - 95%

Вакр.= 80 – 90%

Механизм окисления – радикально-цепной

2 O*

O2

CH

CH3

CH2

CH

*

CH

2

CH2

+

2-я стадия:

O*

CH2

*

CH CH

2

*

CH

*

+

O*

НО*

CH2

CH

CH2

CH

*

CH

*

+

O*

CH2

CH CHO

CH2

CH CHO

+

HO*

CH2

CH

*

CO

НО*

H2O

+

*

Н

H2OО

+

250–2800С; 0,1 – 0,2 МПа;

Кат. – МоО3 и другие оксиды

в присутствии водяного пара;

В.п. : акролеин = 2 : 1;

+

HO*

*

CO

Какр..= 95 – 97%;

+

CH2

CH

CH2

CH COOH

H2O

Ва.к. > 90%

104

105.

Водяной пар уменьшает возможность перегрева и снижает взрывоопасность,способствует повышению активности катализатора, облегчает десорбцию

продуктов реакции и увеличивает продолжительность стабильной работы

катализатора (1 ст. – до 1 года; 2 ст. – до 4 лет).

В промышленности процесс в две стадии идет без разделения и очистки

продуктов 1-й стадии.

Для предотвращения полимеризации акриловой кислоты в процессе

ректификационной очистки добавляют ингибиторы (гидрохинон, фенол,

дифениламин, хлористый аммоний)

105

106.

Отх.газы

Акр.

к-та

Уксусная

к-та

Вода

С3Н6

В.п.

4

1

5

6

7

8

2

3

3

Воздух

Полимеры

9

Сточные

воды

Принципиальная технологическая схема газофазного окисления пропилена в

акриловую кислоту

1, 2 – контактные аппараты; 3 – холодильники; 4 – скруббер; 5 – колонна экстрактивной

дистилляции; 6 – 8 – ректификационные колонны; 9 – колонна регенерации растворителя

106

107.

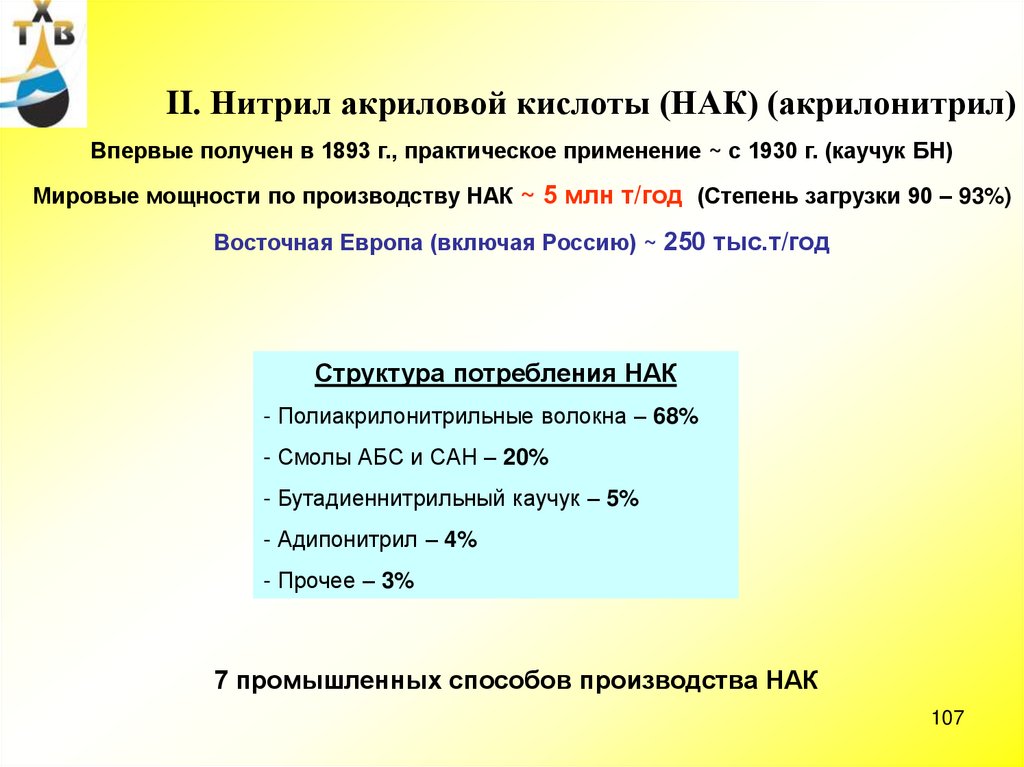

II. Нитрил акриловой кислоты (НАК) (акрилонитрил)Впервые получен в 1893 г., практическое применение ~ с 1930 г. (каучук БН)

Мировые мощности по производству НАК ~ 5 млн т/год (Степень загрузки 90 – 93%)

Восточная Европа (включая Россию) ~ 250 тыс.т/год

Структура потребления НАК

- Полиакрилонитрильные волокна – 68%

- Смолы АБС и САН – 20%

- Бутадиеннитрильный каучук – 5%

- Адипонитрил – 4%

- Прочее – 3%

7 промышленных способов производства НАК

107

108.

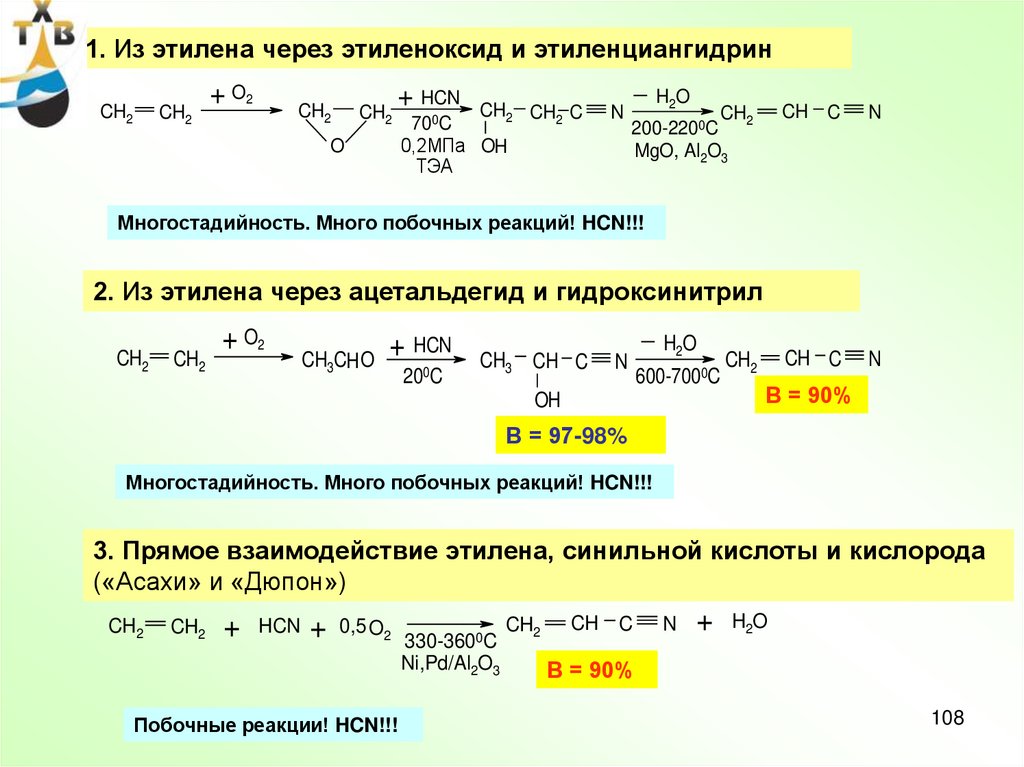

1. Из этилена через этиленоксид и этиленциангидринCH2

CH2

+ O2

CH2

CH2

+ HCN

O

CH2 CH2 C

700C

0,2МПа OH

ТЭА

N

H2O

CH2

200-2200C

MgO, Al2O3

CH C

N

CH C

N

Многостадийность. Много побочных реакций! HCN!!!

2. Из этилена через ацетальдегид и гидроксинитрил

CH2

CH2

+ O2

CH3CH O

+ HCN

200C

CH3 CH C

N

H2O

600-7000C

OH

CH2

В = 90%

В = 97-98%

Многостадийность. Много побочных реакций! HCN!!!

3. Прямое взаимодействие этилена, синильной кислоты и кислорода

(«Асахи» и «Дюпон»)

CH2

CH2

+

HCN

+

0,5 O2

Побочные реакции! HCN!!!

330-3600C

Ni,Pd/Al2O3

CH2

CH

C

N

+

H2O

В = 90%

108

109.

4. Из ацетилена и синильной кислотыCH

CH

+

850C

HCN

CH2

Кислый водный р-р

Cu2Cl2 + NH4Cl +KCl

CH

C

N

Очень много побочных реакций! HCN!!!

5. Из пропилена и оксида азота («Дюпон»)

4 CH2

CH

CH3

+

6 NO

450-5500C

4 CH2

Ag/SiO2

CH C

N

+

6 H2O

+

N2

В = 79%

6. Окислительный аммонолиз пропана («Монсанто»)

CH3CH2 CH3 + NH3

+

2 O2

480-5200C

CH2

Sb,W,V

CH

C

N

+

4 H2O

109

110.

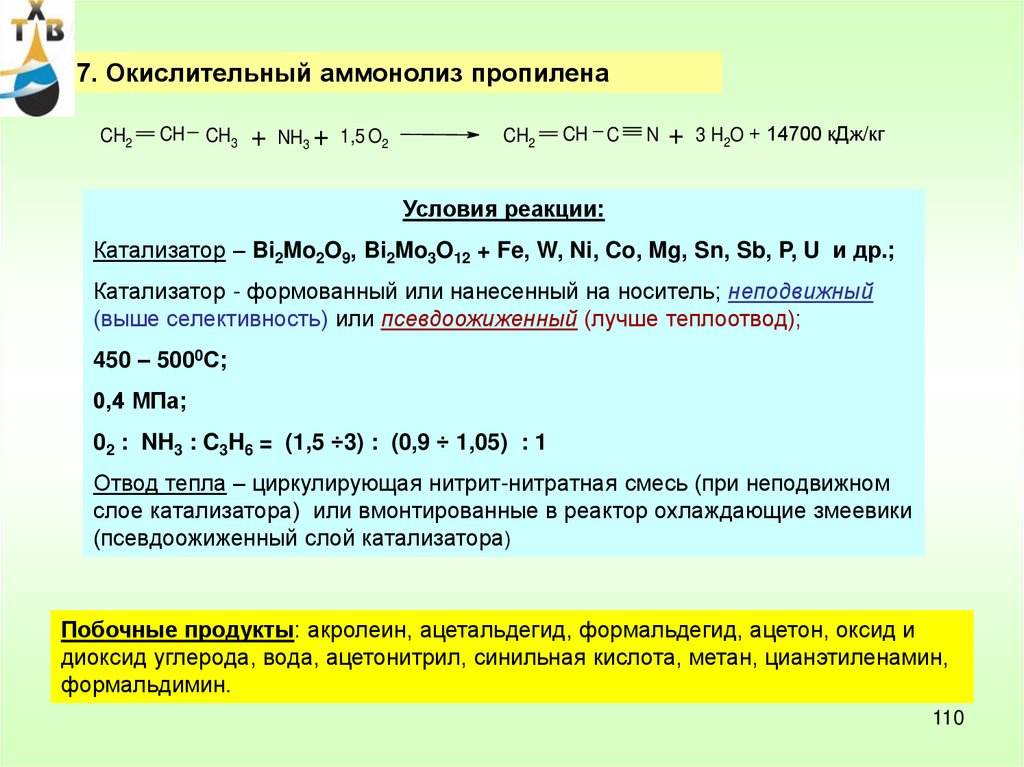

7. Окислительный аммонолиз пропиленаCH2

CH

CH3

+

NH3 + 1,5 O2

CH2

CH C

N

+

3 H2O + 14700 кДж/кг

Условия реакции:

Катализатор – Bi2Mo2O9, Bi2Mo3O12 + Fe, W, Ni, Co, Mg, Sn, Sb, P, U и др.;

Катализатор - формованный или нанесенный на носитель; неподвижный

(выше селективность) или псевдоожиженный (лучше теплоотвод);

450 – 5000С;

0,4 МПа;

02 : NH3 : C3H6 = (1,5 ÷3) : (0,9 ÷ 1,05) : 1

Отвод тепла – циркулирующая нитрит-нитратная смесь (при неподвижном

слое катализатора) или вмонтированные в реактор охлаждающие змеевики

(псевдоожиженный слой катализатора)

Побочные продукты: акролеин, ацетальдегид, формальдегид, ацетон, оксид и

диоксид углерода, вода, ацетонитрил, синильная кислота, метан, цианэтиленамин,

формальдимин.

110

111.

Побочные реакции1) CH2

CH

CH3

+

O2

CH2

2) CH2

CH

CH3

+

O2

CH3CH O

3) CH2

CH

CH3

+

O2

CH3 C CH3

CH CHO

+

+

H2O

HCHO

O

+

4) CH2

CH

5) CH

2

CH CH3

+

2 O2

6) CH2

CH CH3

+

O2

7) CH2

CH C

CH3

N

+

CO2

O2

+

+

NH3

2 NH3

NH3

+

H2O

CO

CH3 C

HC

H2N CH2 CH2 C

цианэтиленамин

N

N

N

+

+

CH4

HC

N

+

CO2

CH3 C

N

+ 4 H2O

+

H2O

+ CH2

NH

ацетонитрил формальдимин

111

112.

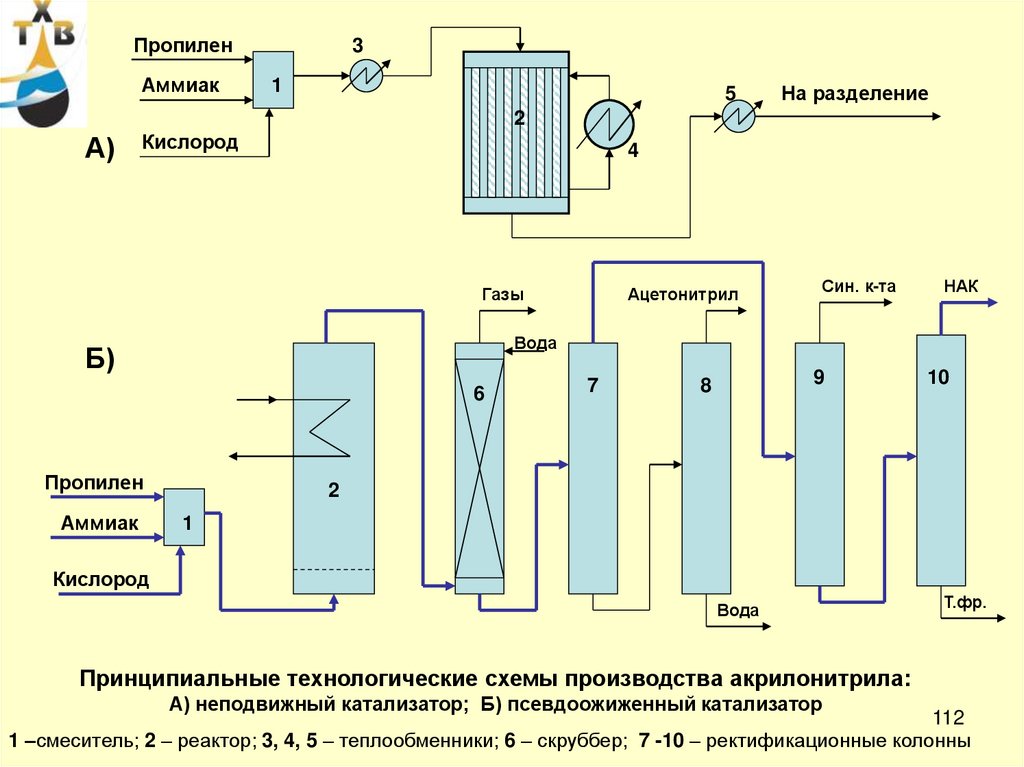

ПропиленАммиак

3

1

5

На разделение

2

А)

Кислород

4

Газы

Син. к-та

НАК

Вода

Б)

6

Пропилен

Аммиак

Ацетонитрил

7

9

8

10

2

1

Кислород

Вода

Т.фр.

Принципиальные технологические схемы производства акрилонитрила:

А) неподвижный катализатор; Б) псевдоожиженный катализатор

112

1 –смеситель; 2 – реактор; 3, 4, 5 – теплообменники; 6 – скруббер; 7 -10 – ректификационные колонны

113.

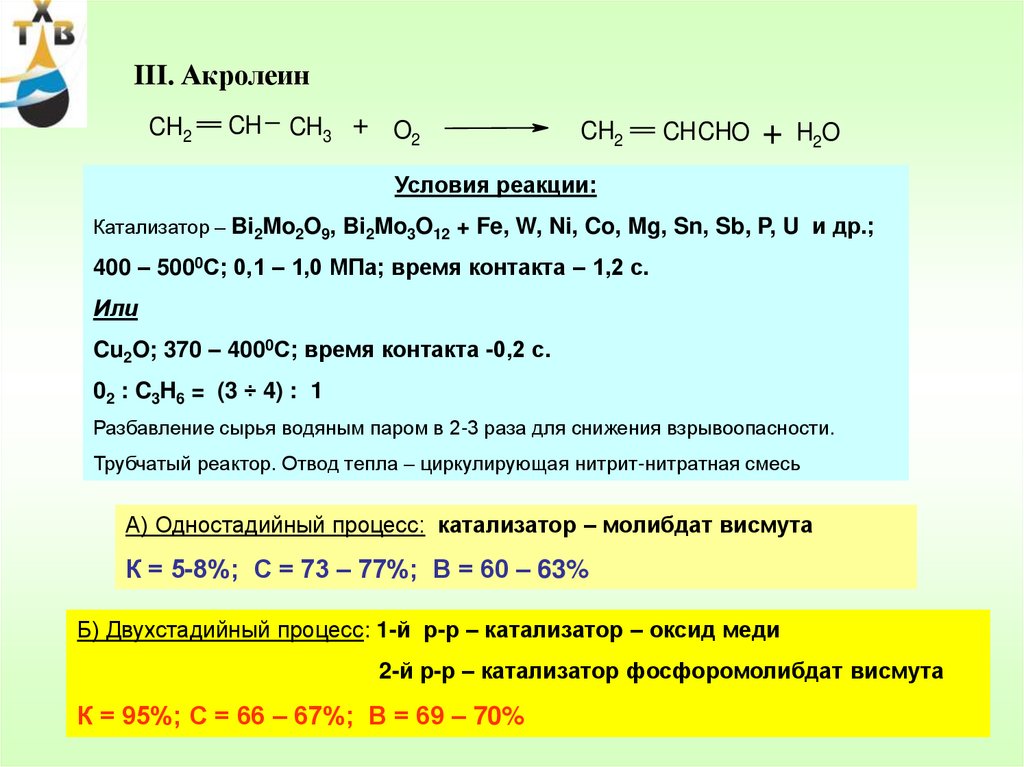

III. АкролеинCH2

CH

CH3 + O2

CH2

CH CHO

+

H2O

Условия реакции:

Катализатор – Bi2Mo2O9, Bi2Mo3O12 + Fe, W, Ni, Co, Mg, Sn, Sb, P, U и др.;

400 – 5000С; 0,1 – 1,0 МПа; время контакта – 1,2 с.

Или

Cu2O; 370 – 4000С; время контакта -0,2 с.

02 : C3H6 = (3 ÷ 4) : 1

Разбавление сырья водяным паром в 2-3 раза для снижения взрывоопасности.

Трубчатый реактор. Отвод тепла – циркулирующая нитрит-нитратная смесь

А) Одностадийный процесс: катализатор – молибдат висмута

К = 5-8%; С = 73 – 77%; В = 60 – 63%

Б) Двухстадийный процесс: 1-й р-р – катализатор – оксид меди

2-й р-р – катализатор фосфоромолибдат висмута

К = 95%; С = 66 – 67%; В = 69 – 70%

113

114.

IV. АкриламидБолее 50% акриламида идет на получение полиакриламида (нефтедобыча,

горнодобывающая, пищевая промышленность - загуститель, буферная жидкость,

гелеобразующий материал, флокулянт, ингибитор и т д.)

Препаративные методы получения акриламида – весьма многочисленны и разноообразны.

O

CH CH + CO + NH3

CH C

CH2

NH2

Промышленные методы получения акриламида

- До 1970 г. – омыление акрилонитрила моногидратом 80-85%-ной серной кислоты

при температуре 1000С

O

CH2

CH C

N

+

H2O

+

H2SO4

CH2

CH C

NH2* H2SO4

Ca(OH)2

O

CH2

+

CH C

CaSO4

+

H2O

NH2

- В настоящее время – каталитическая гидратация акрилонитрила в присутствии

твердого катализатора Cu/Al2O3

114

115.

ПОЛУЧЕНИЕ МЕТАКРИЛОВОЙ КИСЛОТЫ И ЕЕПРОИЗВОДНЫХ