Similar presentations:

Аммофос. Производство фосфорных удобрений

1. Аммофос

ПРОИЗВОДСТВО ФОСФОРНЫХ УДОБРЕНИЙ2. Презентацию подготовили:

Даки Д.- инженер производственникЗубенко Е. - директор

Поликутина Н. – инженер-технолог

Семеген А. – менеджер

3. План презентации:

Местоположение, география, требования к выбору места размещения помещений.Производство аммофоса.

Оборудование и сырье.

Аммофос – сельскохозяйственное значение. Применение.

4.

Приоритетом для выбораместности стали обеспечение

водными(р. Дунай) и

железнодорожными путями.

5.

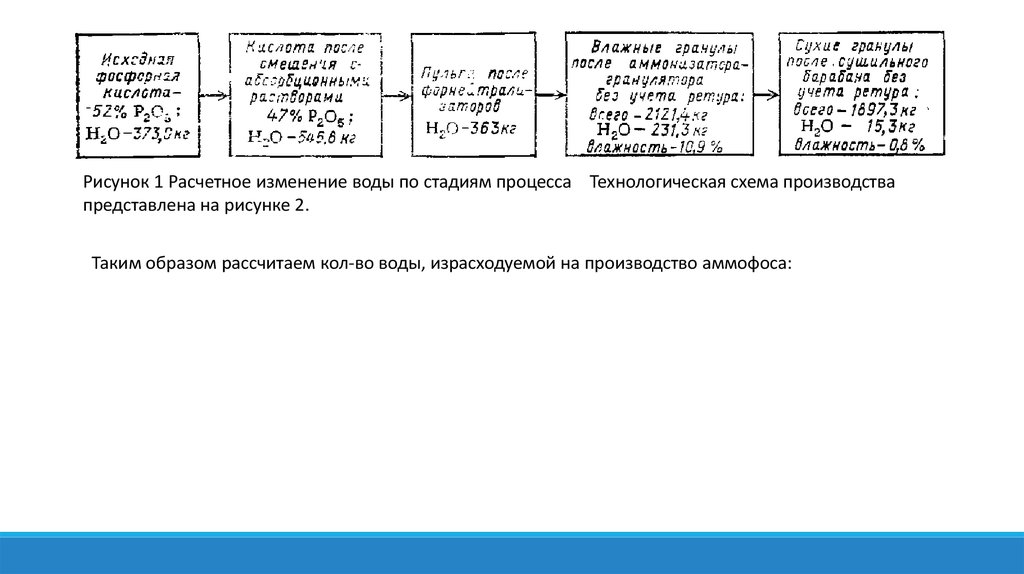

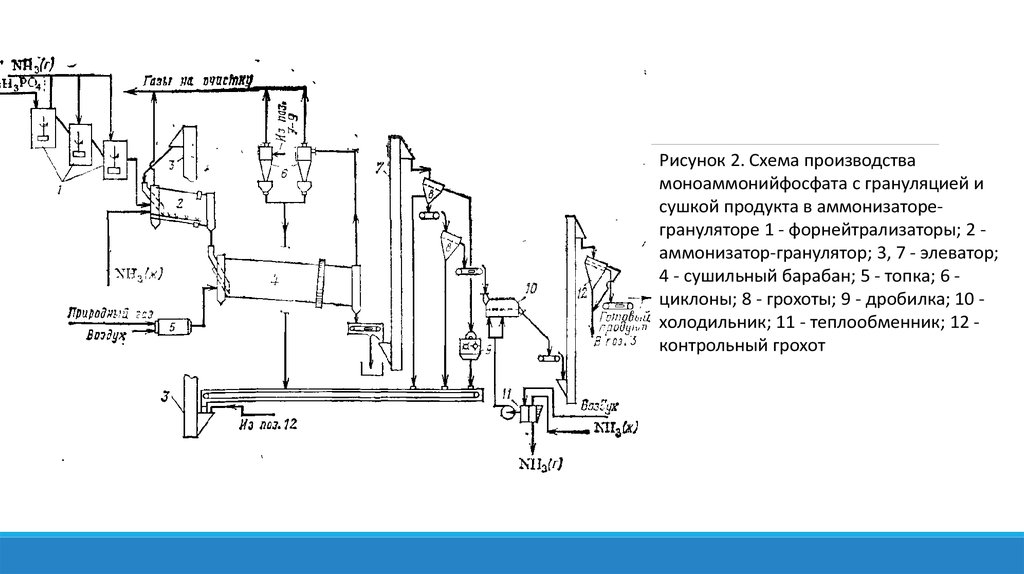

Рисунок 1 Расчетное изменение воды по стадиям процесса Технологическая схема производствапредставлена на рисунке 2.

Таким образом рассчитаем кол-во воды, израсходуемой на производство аммофоса:

6.

Рисунок 2. Схема производствамоноаммонийфосфата с грануляцией и

сушкой продукта в аммонизаторегрануляторе 1 - форнейтрализаторы; 2 аммонизатор-гранулятор; 3, 7 - элеватор;

4 - сушильный барабан; 5 - топка; 6 циклоны; 8 - грохоты; 9 - дробилка; 10 холодильник; 11 - теплообменник; 12 контрольный грохот

7.

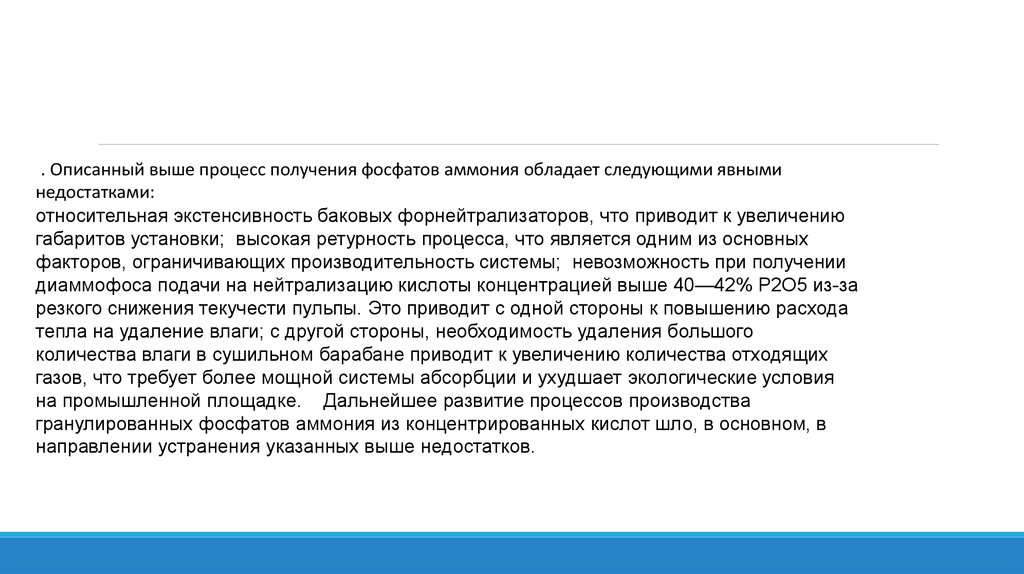

. Описанный выше процесс получения фосфатов аммония обладает следующими явныминедостатками:

относительная экстенсивность баковых форнейтрализаторов, что приводит к увеличению

габаритов установки; высокая ретурность процесса, что является одним из основных

факторов, ограничивающих производительность системы; невозможность при получении

диаммофоса подачи на нейтрализацию кислоты концентрацией выше 40—42% Р2О5 из-за

резкого снижения текучести пульпы. Это приводит с одной стороны к повышению расхода

тепла на удаление влаги; с другой стороны, необходимость удаления большого

количества влаги в сушильном барабане приводит к увеличению количества отходящих

газов, что требует более мощной системы абсорбции и ухудшает экологические условия

на промышленной площадке. Дальнейшее развитие процессов производства

гранулированных фосфатов аммония из концентрированных кислот шло, в основном, в

направлении устранения указанных выше недостатков.

8.

Фосфорную кислоту из расходного сборника дозируют в нейтрализаторы 1, куда так же подают аммиак, газообразный).Мольное отношение NH3 : Н3РО4 на выходе составляет около 0,7, т. е. соответствует максимуму растворимости в системе

NH3—Р2О5—Н2О. Обычно система нейтрализации при атмосферном давлении включает каскад из 2— 3 аппаратов (для

лучшего распределения аммиака). Известны, однако, системы форнейтрализации, состоящие из одного аппарата с

мешалкой, но с мощным контуром внешней циркуляции пульпы, обеспечиваемой насосом; возможно также применение

аппаратов САИ. Пульпа из форнейтрализаторов поступает в аммонизатор-граиулятор 2, куда также подают аммиак

(мольное отношение NH3: Н3РО4 доводят при этом до 1,0—1,05 ) и ретур элеватором 3. Подача ретура в аммонизаторгранулятор преследует три цели: создание центров гранулообразования; переработка продукта нестандартной

крупности; поддержание в аппарате влажности, наиболее благоприятной для гранулирования. Газы от аммонизаторагранулятора объединяют с газами, отходящими от форнейтрализаторов и направляют в систему абсорбции. Влажные

гранулы ссыпаются в сушильный барабан 4, снабженный

топкой 5. Газы от сушильного барабана обеспыливают в

циклонах 6 и направляют в систему абсорбции. Сухие гранулы элеватором 7 направляют на грохоты 8; в первом по ходу

движения материала грохоте отделяется крупная фракция, поступающая затем в дробилку 9. Во втором грохоте происходит

отделение фракций товарной крупности от мелочи. Последнюю объединяют с продуктом, выходящим из дробилки 9, и

транспортером направляют в элеватор 3 и далее в аммонизатор-гранулятор 2. Вместо системы классификации из двух

односитных грохотов часто используют систему, включающую один двухситный грохот. Фракции товарной крупности

охлаждают в холодильнике 10 (на схеме показан холодильник кипящего слоя, но возможно использование и барабанных

холодильников). Часть воздуха, поступающего ё холодильник, захолаживают за счет испарения аммиака в теплообменнике

11. Охлажденные гранулы проходят систему контрольного грохочения 12 и поступают на склад готового продукта. Нагретый

воздух из холодильника для улучшения теплового баланса процесса может быть направлен в топку 5. Расчетное

изменение содержания воды по стадиям процесса при получении аммофоса и диаммофоса показано на рисунке 1. Расчет

выполнен применительно к переработке ЭФК из апатитового концентрата. Как видно из рисунка, за счет тепла химической

реакции на стадиях форнейтрализации и донейтрализации в грануляторе испаряется 315,5 кг воды на 1 т Р2О5 продукта при

получении аммофоса. В сушильном барабане за счет тепла топочных газов необходимо дополнительно удалить 216,0 кг

воды на 1 т Р2О5 продукта.

9.

10. Цены на сырье:

P2O5 – фосфорная кислота - Киев - 101,20 грн./кгАммиак в баллонах 40 л, Запорожье – 750 грн./шт.

Мешки 50 кг. – до 2грн/шт.

Цена на грузовик – 30 000 $/шт.

11.

УпаковкаОтгружают аммофос насыпью или в упакованном виде в мешках по 50 кг или одноразовых

контейнерах не более 1000 кг.

Транспортировка

Осуществляется автомобильным, железнодорожным и морским транспортом, в соответствии с

действующими на них правилами перевозки.

Хранение

Аммофос хранят в закрытых складских помещениях.

Гарантийный срок хранения – 9 месяцев со дня изготовления продукта.

Производители:

ООО «Промышленная группа «Фосфорит», Ленинградская область

ООО «ЕвроХим-БМУ», Краснодарский край

12.

Аммофос или моноаммонийфосфат (NH4H2PO4) – высококонцентрированноегранулированное азотно-фосфорное удобрение, азот в котором представлен аммонийной

формой. Аммофос производится методом нейтрализации фосфорной кислоты аммиаком.

Форма выпуска – гранулы.

Это удобрение используется на всех типах почв для основного и припосевного внесения

под все сельскохозяйственные культуры во всех почвенно-климатических зонах страны. На

его основе можно изготавливать любые марки смешанных удобрений.

Продукт негигроскопичен, не пылит и не слеживается. Имеет выровненный

гранулометрический состав, хорошо растворим в воде.

industry

industry