Similar presentations:

Расчет силовых нагрузок на вал и построение эпюр изгибающих моментов и крутящего момента

1. Домашнее задание по курсу «Детали машин» №4

«Проверочный расчеттихоходного вала редуктора»

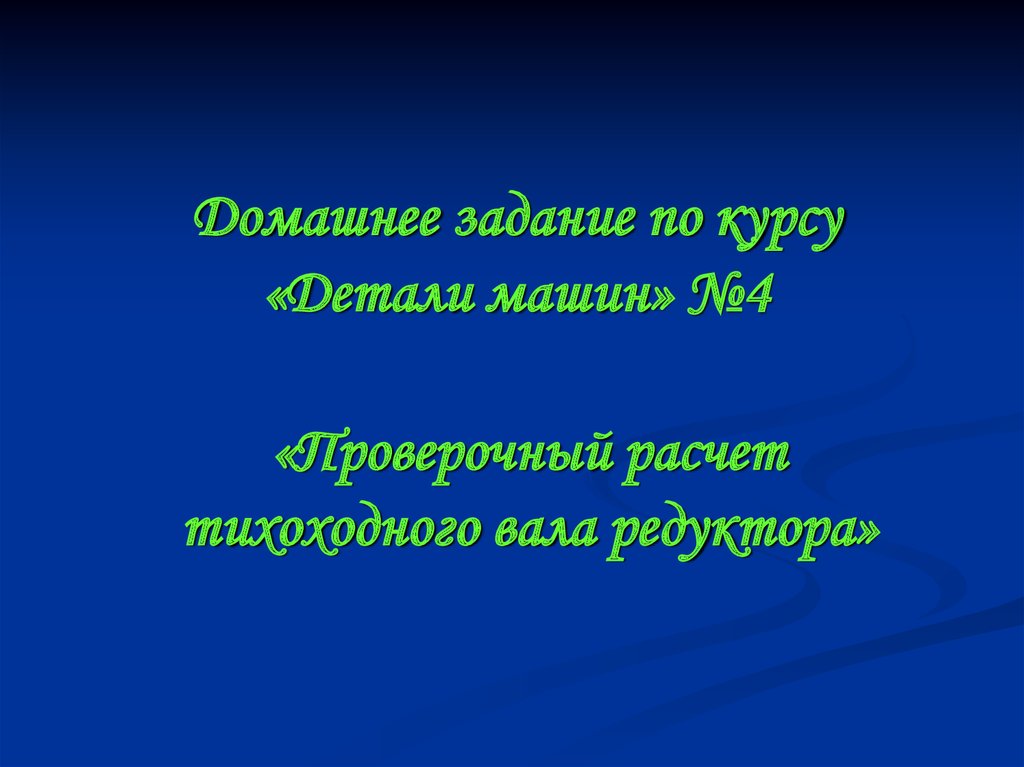

2. 1. Расчет силовых нагрузок на вал и построение эпюр изгибающих моментов и крутящего момента:

1.1. Расчет силовых нагрузок:1.1.1. Расчетная схема вала редуктора:

Fr

RA

Fa

Ft

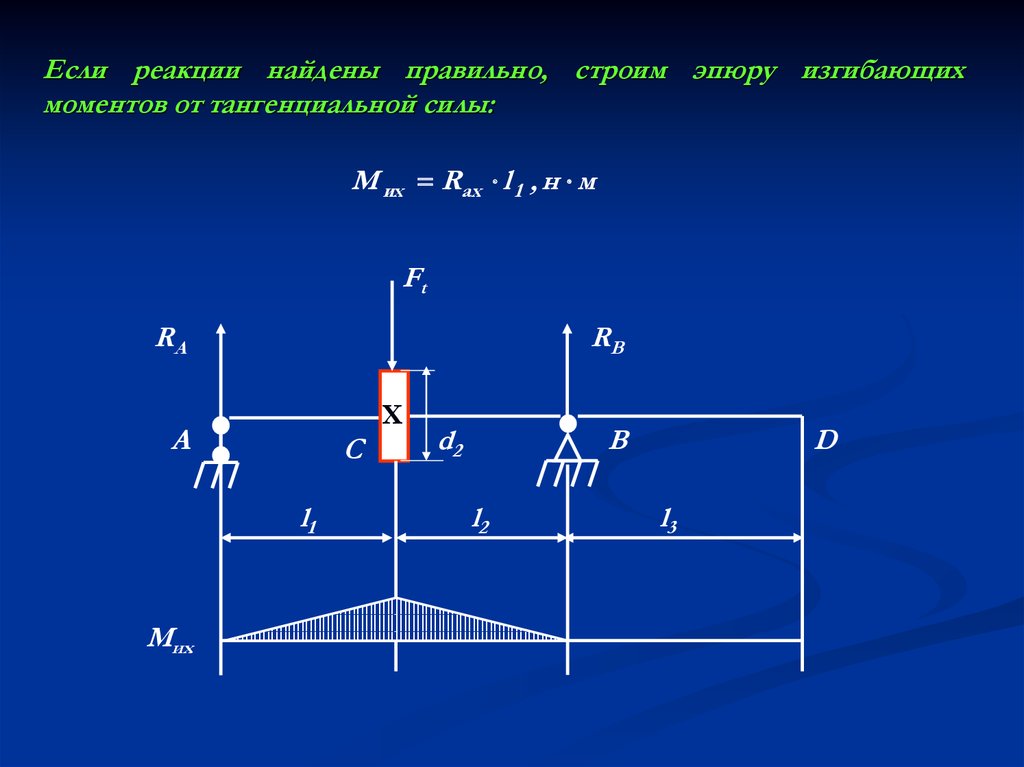

A

Х

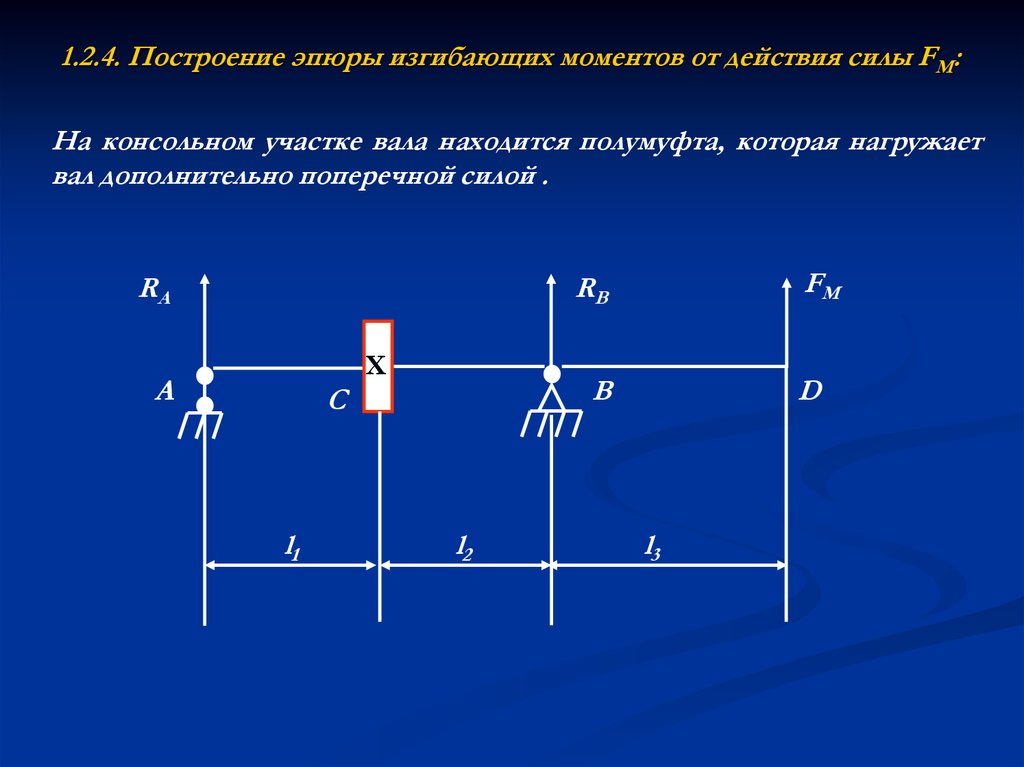

C

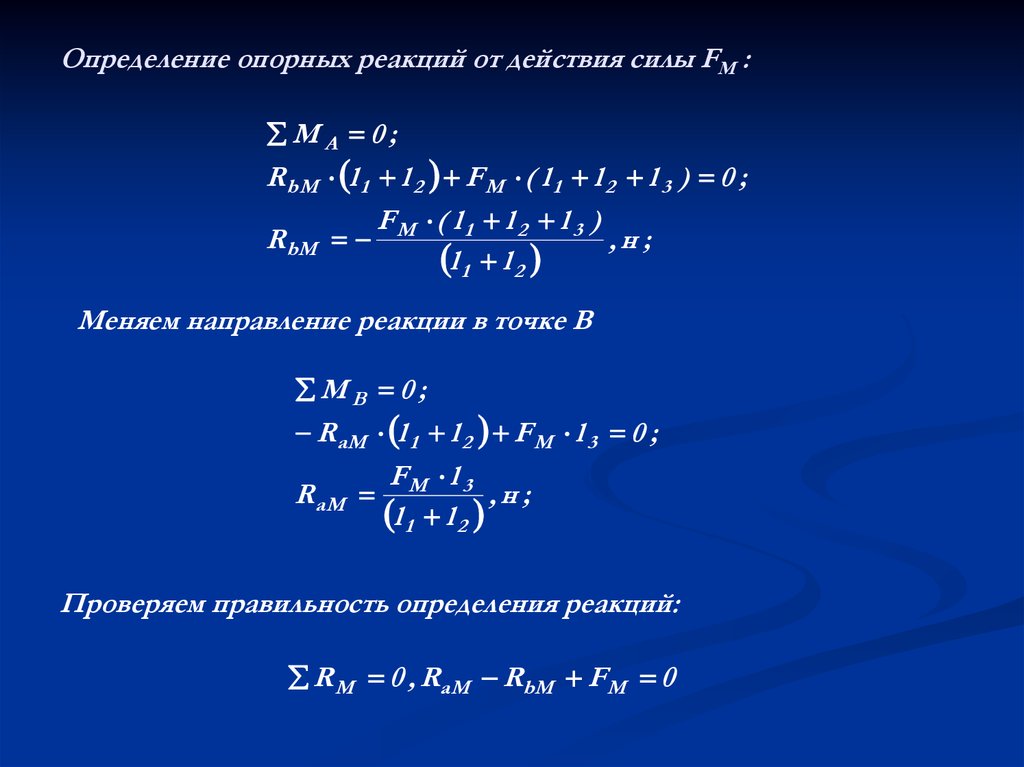

l1

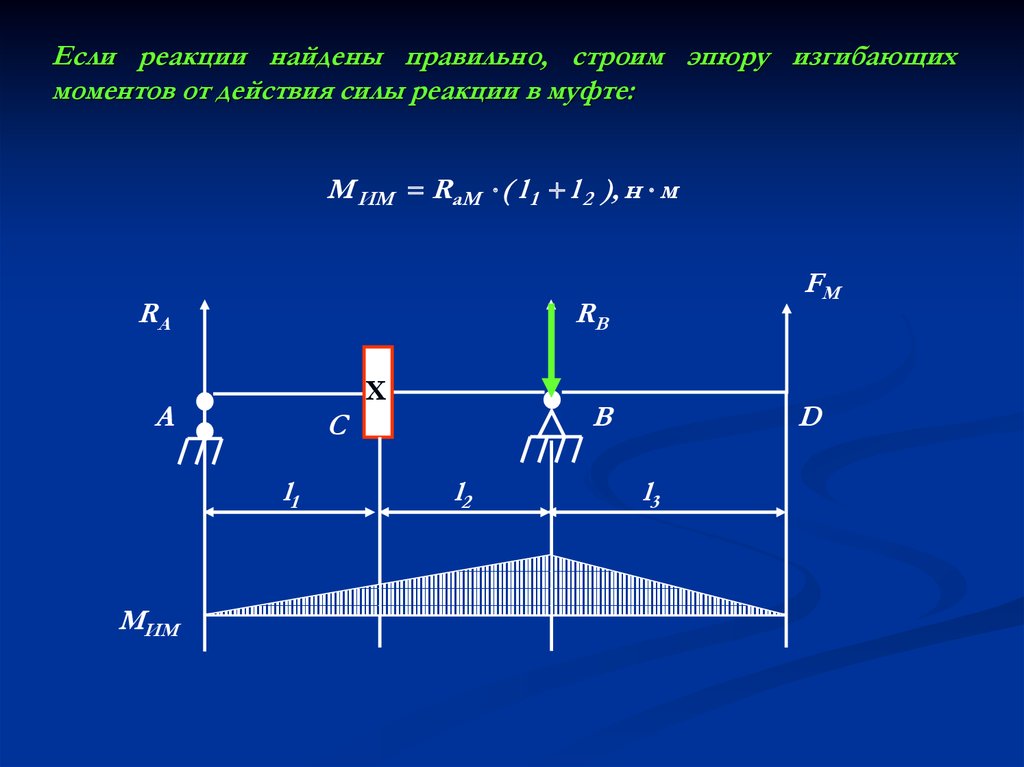

d2

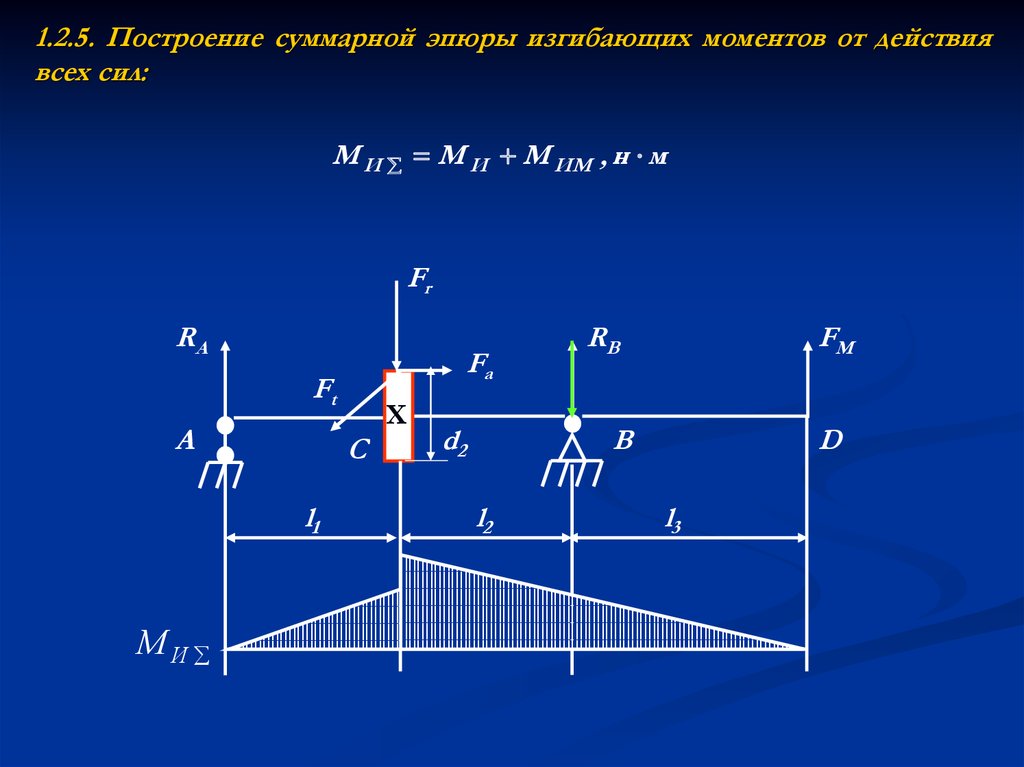

RB

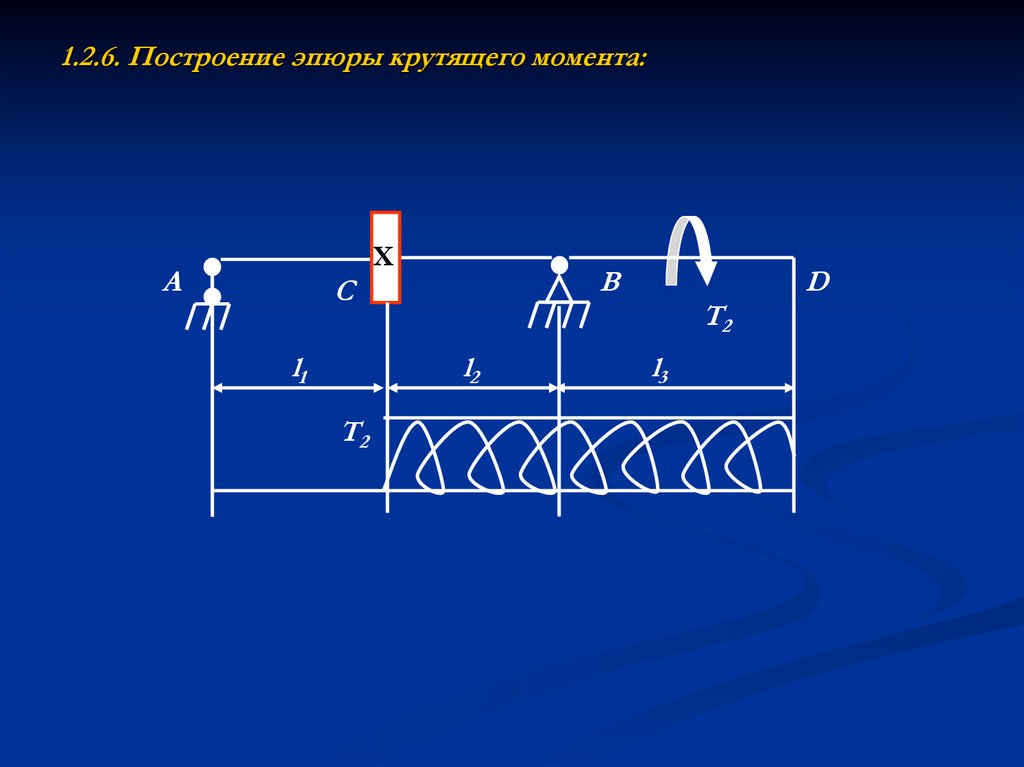

FM

B

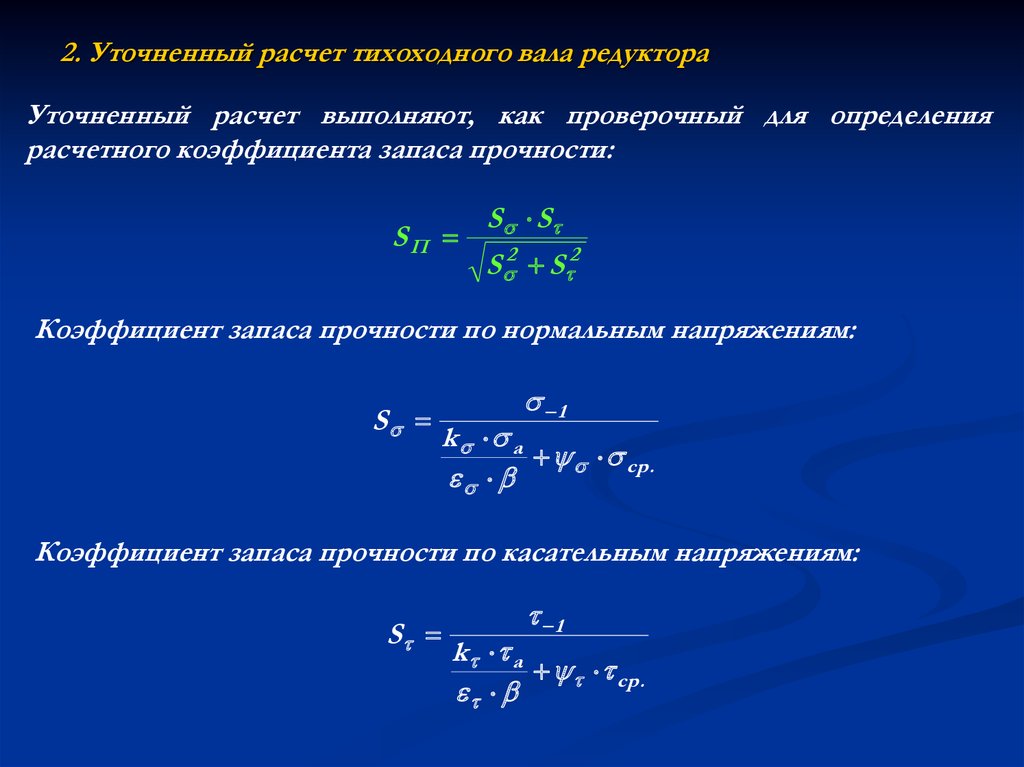

D

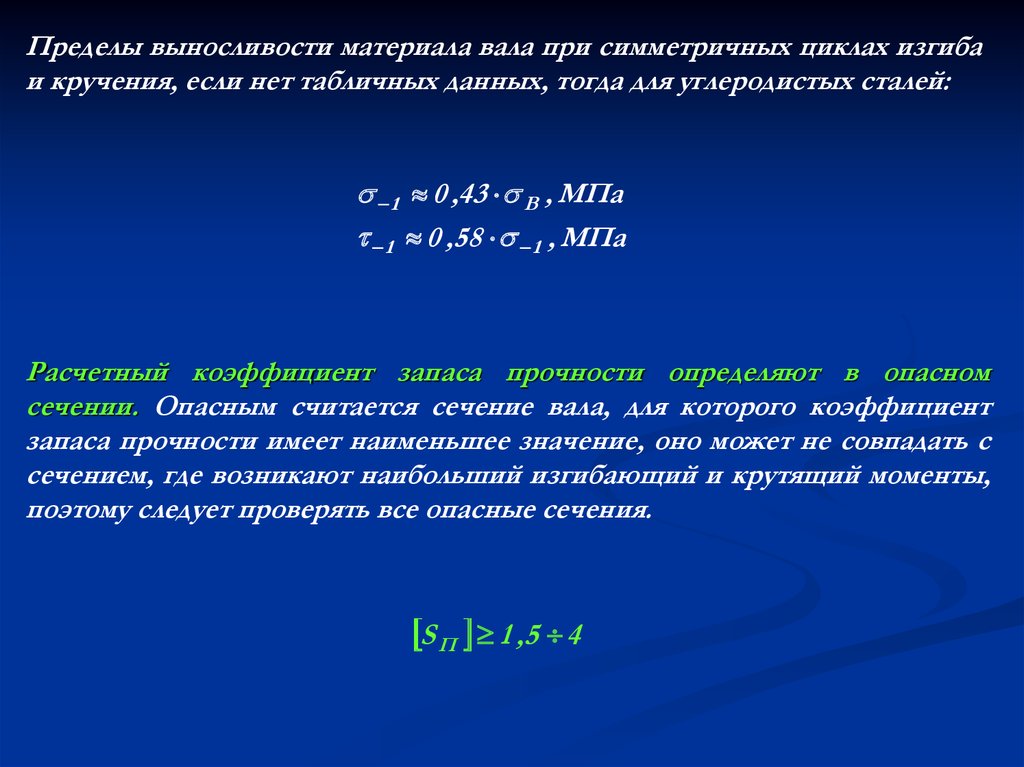

T2

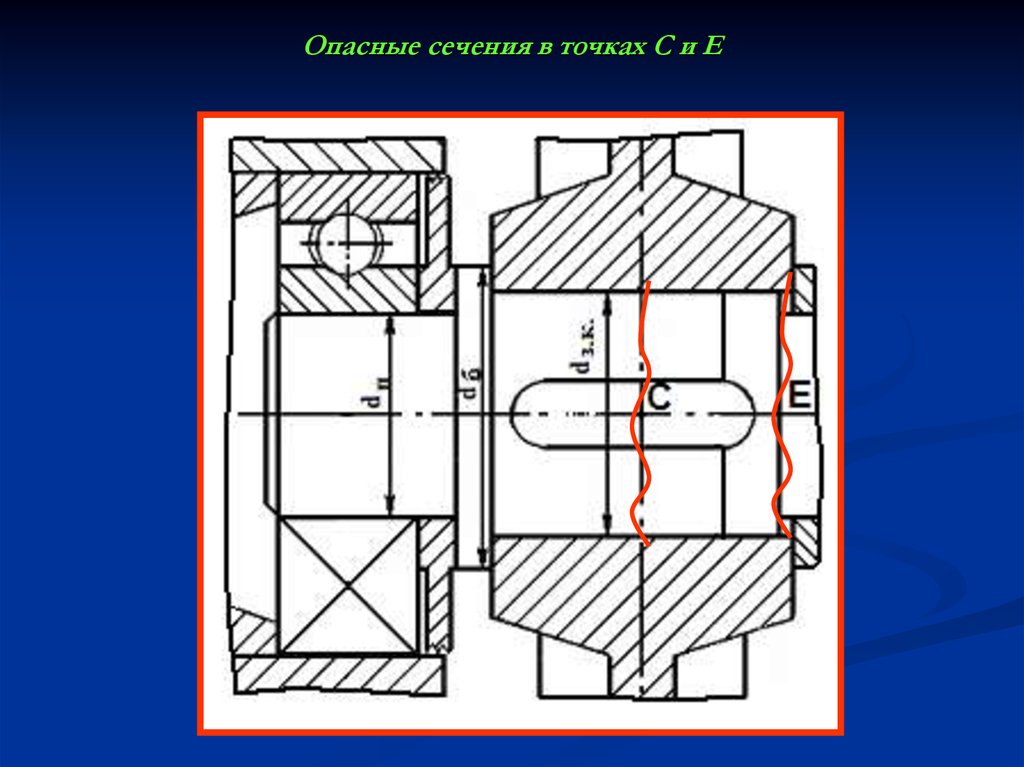

l2

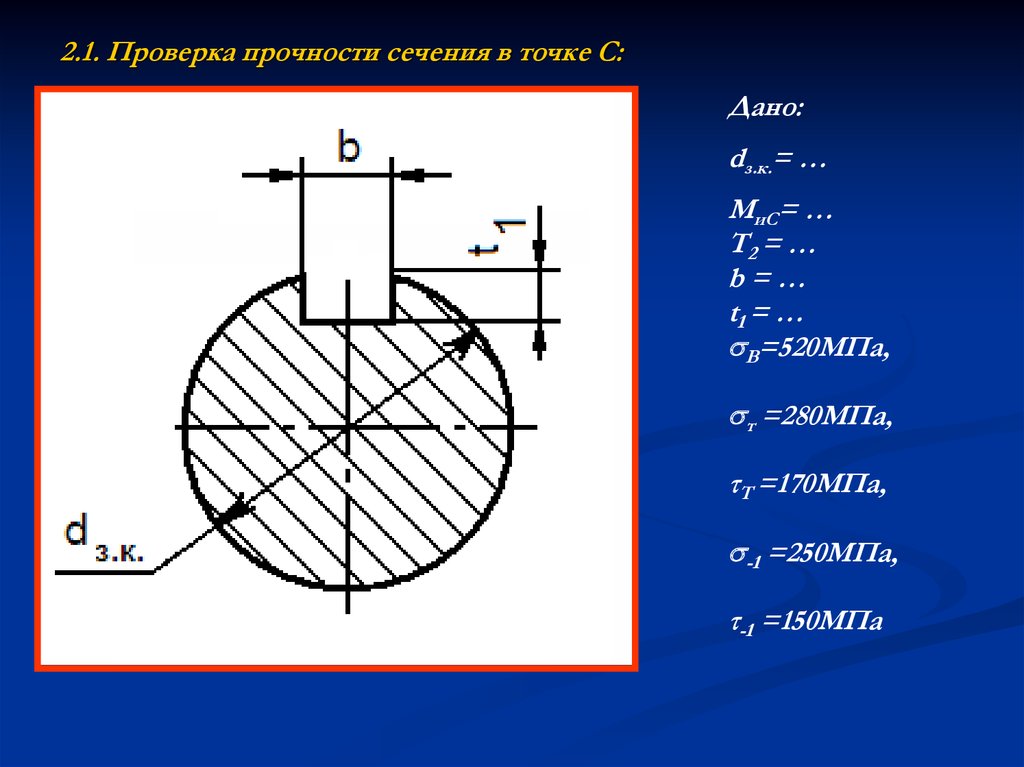

l3

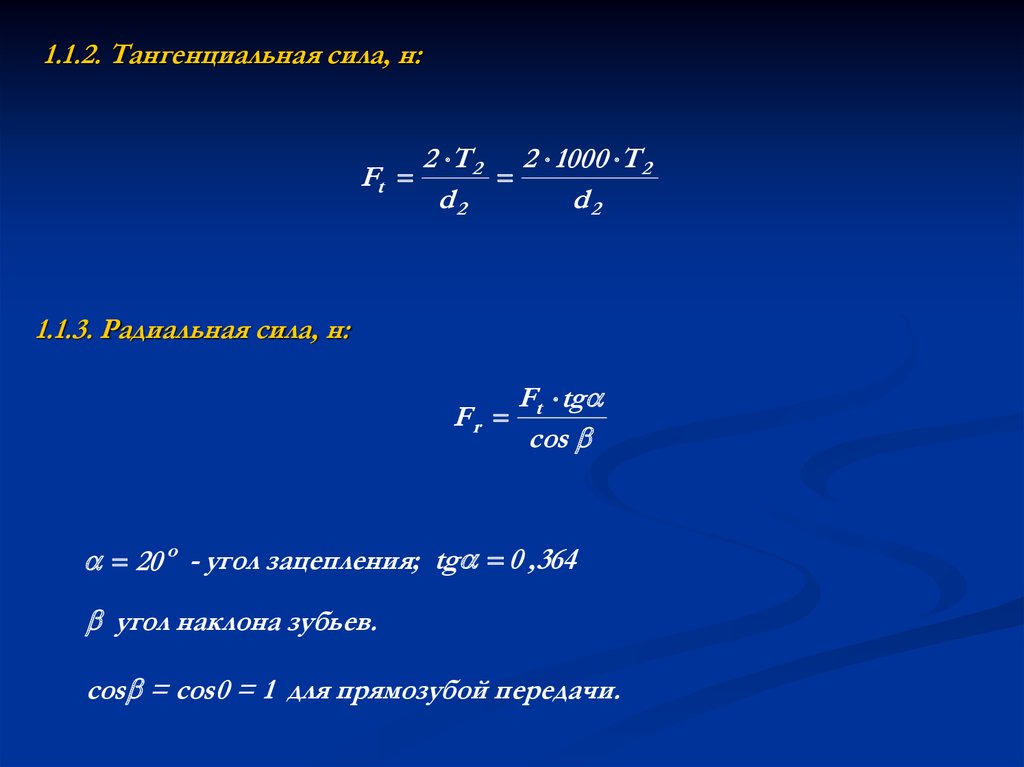

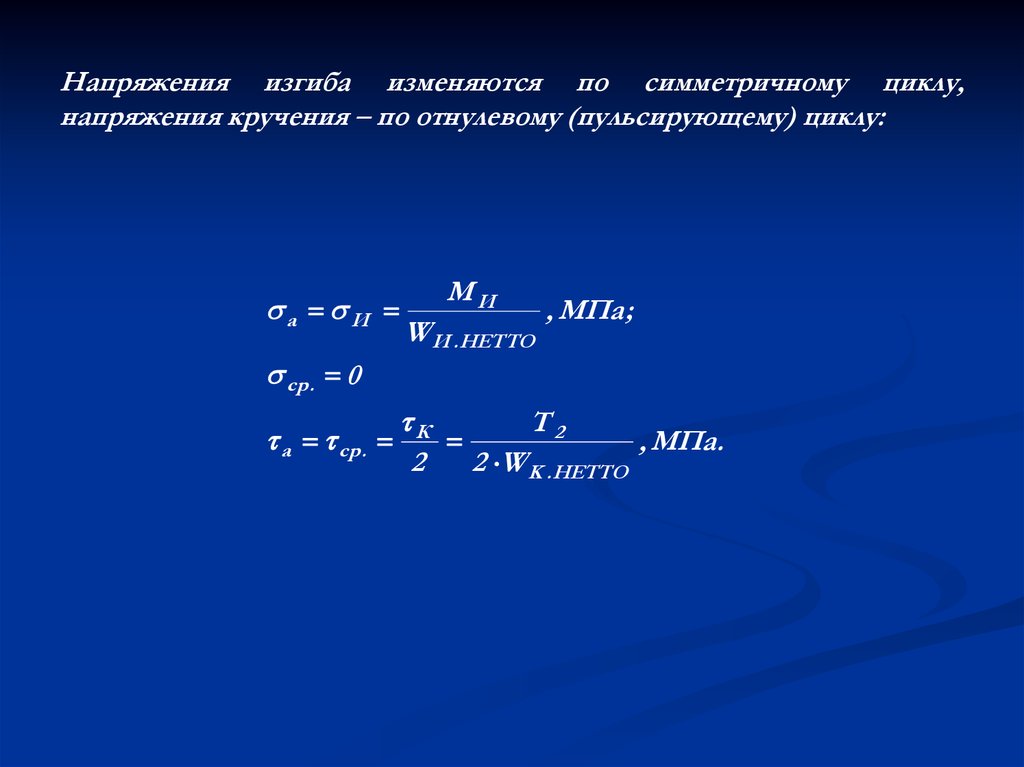

3. 1.1.2. Тангенциальная сила, н:

Ft2 T 2 2 1000 T 2

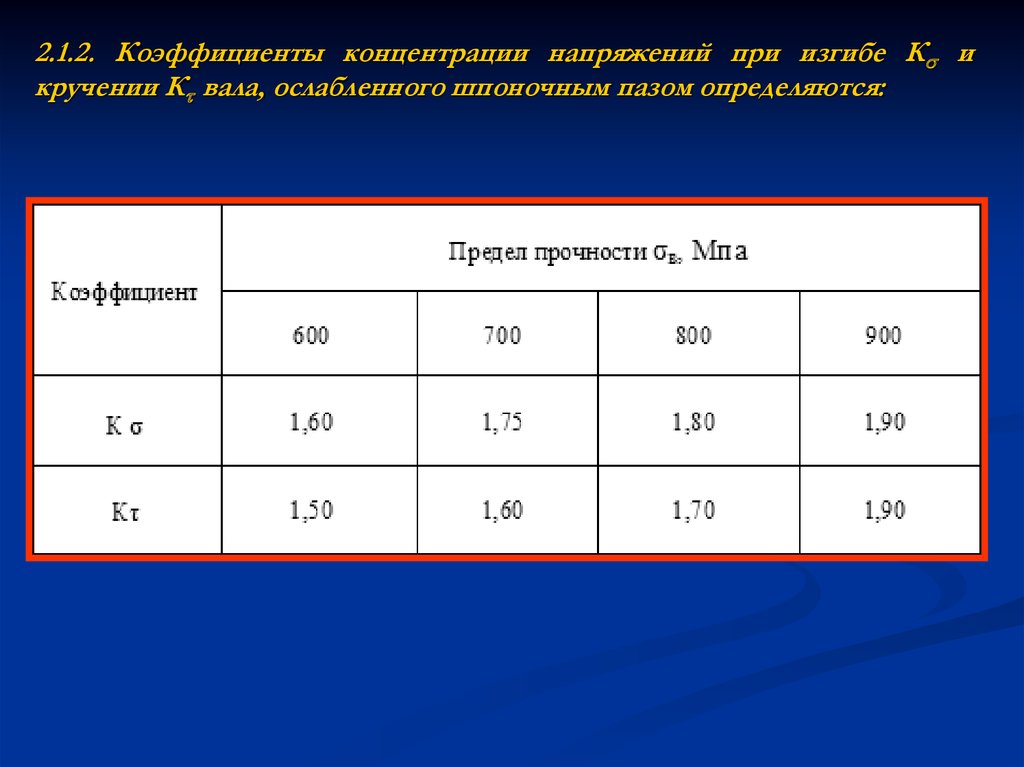

d2

d2

1.1.3. Радиальная сила, н:

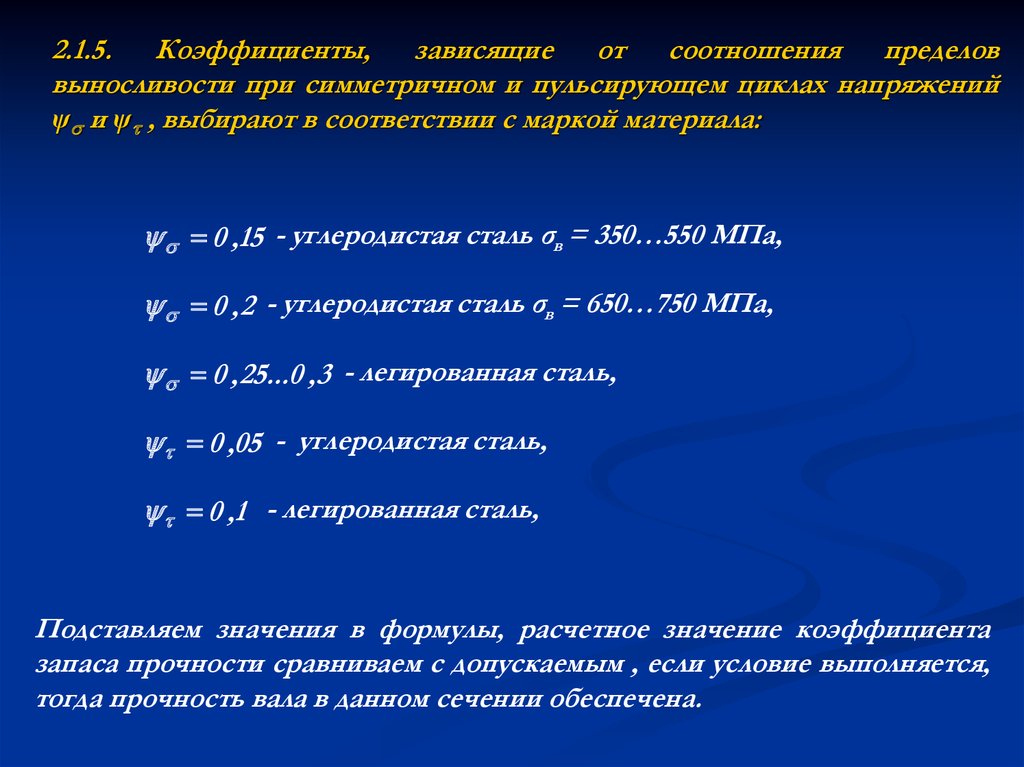

Fr

Ft tg

cos

20 o - угол зацепления; tg 0 , 364

угол наклона зубьев.

соs = соs0 = 1 для прямозубой передачи.

4. 1.1.4. Осевая сила, н:

Fa Ft tgtgβ = tg0 = 0, поэтому при прямозубом зацеплении осевая сила отсутствует.

1.1.5. Сила реакции в муфте, н:

F м 0 , 3 Ft

5. 1.2. Построение эпюр изгибающих моментов и крутящего момента:

1.2.1. Построение эпюр изгибающих моментов в вертикальной плоскости:Fr

RA

Fa

Х

A

C

l1

d2

RB

B

l2

D

l3

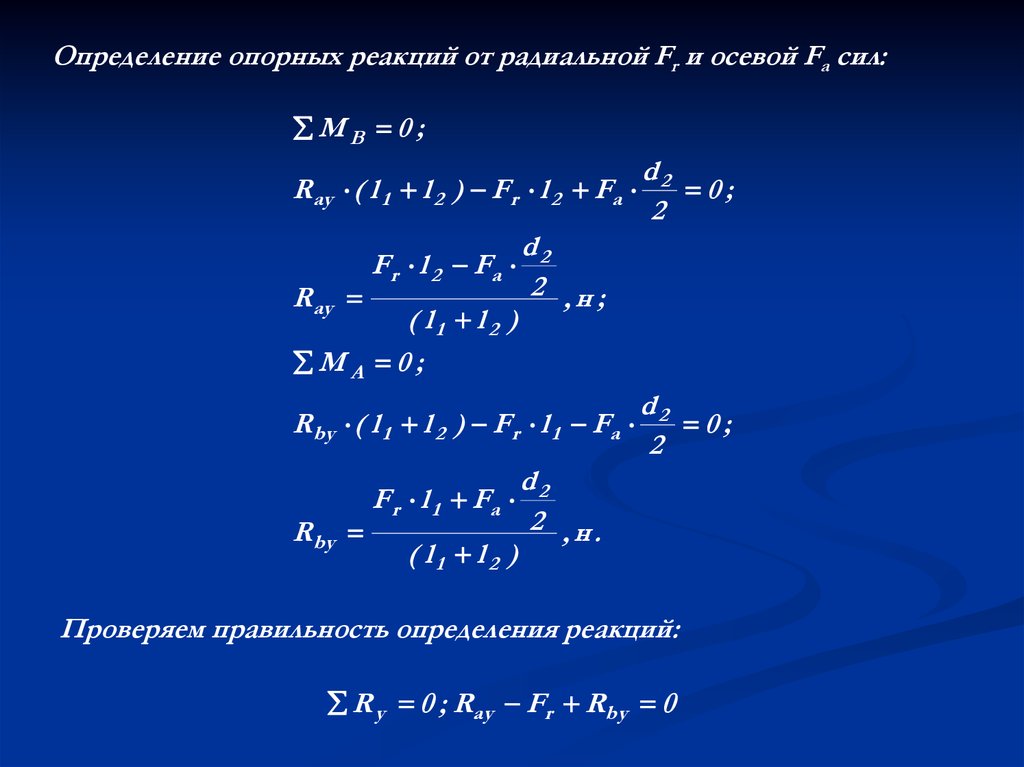

6. Определение опорных реакций от радиальной Fr и осевой Fa сил:

MB 0;d2

0;

Ray ( l 1 l 2 ) F r l 2 Fa

2

d

F r l 2 Fa 2

2 ,н;

Ray

( l1 l2 )

MA 0;

d2

0;

Rby ( l 1 l 2 ) F r l 1 Fa

2

d

F r l 1 Fa 2

2 , н.

Rby

( l1 l2 )

Проверяем правильность определения реакций:

R y 0 ; Ray Fr Rby 0

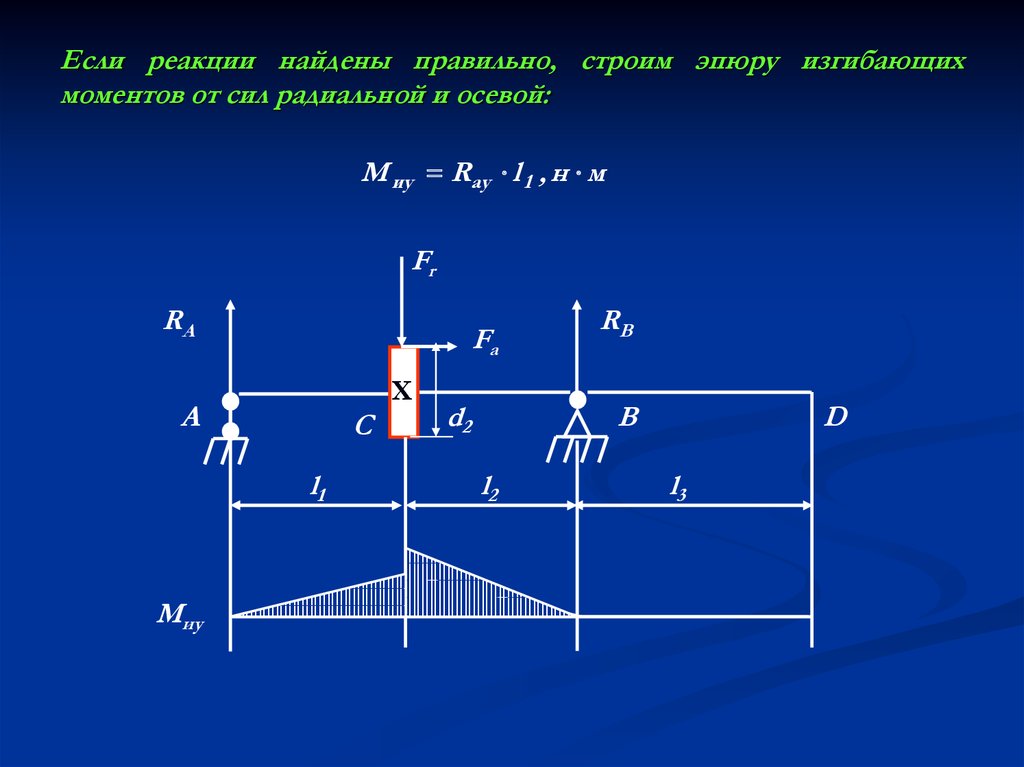

7. Если реакции найдены правильно, строим эпюру изгибающих моментов от сил радиальной и осевой:

М иy Ray l 1 , н мFr

RA

Fa

Х

A

C

l1

Миy

d2

RB

B

l2

D

l3

8. 1.2.2. Построение эпюр изгибающих моментов в горизонтальной плоскости:

FtRA

RB

Х

A

C

l1

d2

B

l2

D

l3

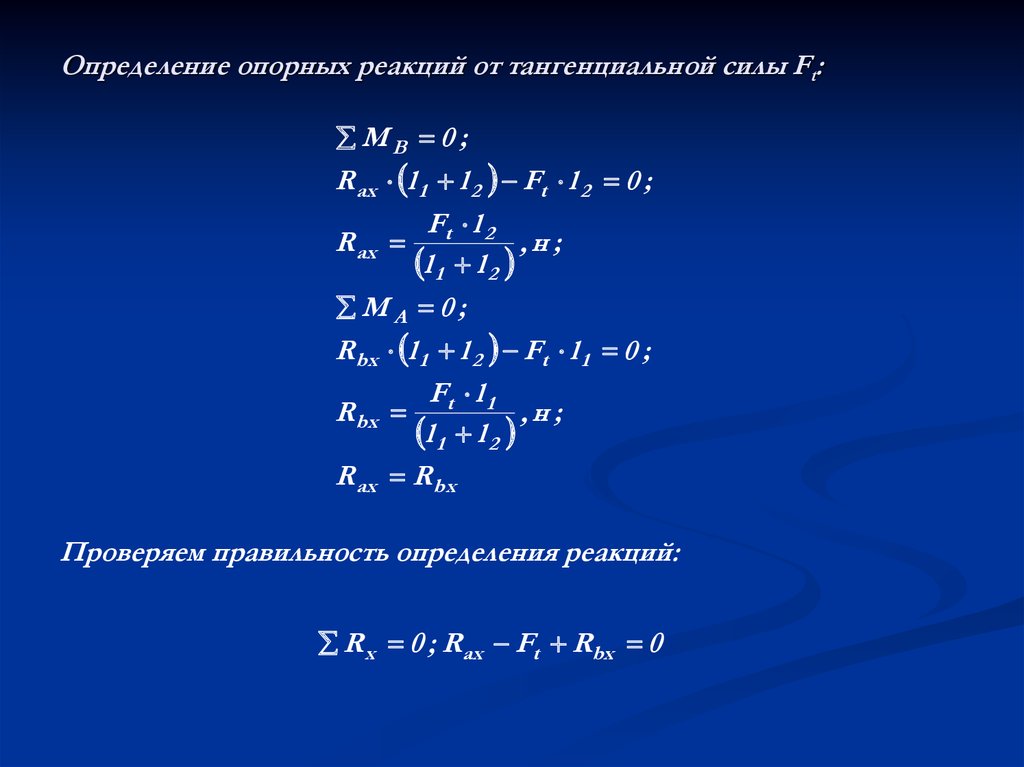

9. Определение опорных реакций от тангенциальной силы Ft:

MB 0;Rax l 1 l 2 Ft l 2 0 ;

F l

Rax t 2 , н ;

l 1 l 2

MA 0;

Rbx l 1 l 2 Ft l 1 0 ;

Ft l 1

,н;

Rbx

l 1 l 2

Rax Rbx

Проверяем правильность определения реакций:

R x 0 ; Rax Ft Rbx 0

10. Если реакции найдены правильно, строим эпюру изгибающих моментов от тангенциальной силы:

М их Raх l 1 , н мFt

RA

RB

Х

A

C

l1

Мих

d2

B

l2

D

l3

11. 1.2.3. Построение суммарной эпюры изгибающего момента от действия тангенциальной, радиальной и осевой сил:

22

M И M их

M иу

,н м

Fr

Fa

Ft

A

C

l1

МИ

Х

d2

B

l2

D

l3

12. 1.2.4. Построение эпюры изгибающих моментов от действия силы FМ:

На консольном участке вала находится полумуфта, которая нагружаетвал дополнительно поперечной силой .

RA

FМ

RB

Х

A

B

C

l1

l2

D

l3

13. Определение опорных реакций от действия силы FМ :

MA 0;RbM l 1 l 2 F M ( l 1 l 2 l 3 ) 0 ;

F ( l 1 l 2 l 3 )

RbМ M

,н;

l 1 l 2

Меняем направление реакции в точке В

MB 0;

RaM l 1 l 2 F M l 3 0 ;

RaМ

FM l 3

,н;

l 1 l 2

Проверяем правильность определения реакций:

R М 0 , RaM RbM F M 0

14. Если реакции найдены правильно, строим эпюру изгибающих моментов от действия силы реакции в муфте:

M ИM RaM ( l 1 l 2 ), н мRA

RB

Х

A

B

C

l1

МИМ

FМ

l2

D

l3

15. 1.2.5. Построение суммарной эпюры изгибающих моментов от действия всех сил:

M И M И М ИМ , н мFr

RA

Fa

Ft

A

C

l1

МИ

Х

d2

RB

FM

B

l2

D

l3

16. 1.2.6. Построение эпюры крутящего момента:

ХA

B

C

l1

T2

l2

Т2

D

l3

17.

Сводная эпюра изгибающих и крутящих моментов18. 2. Уточненный расчет тихоходного вала редуктора

Уточненный расчет выполняют, как проверочный для определениярасчетного коэффициента запаса прочности:

SП

S S

S 2 S 2

Коэффициент запаса прочности по нормальным напряжениям:

S

1

k a

ср .

Коэффициент запаса прочности по касательным напряжениям:

S

1

k a

ср .

19.

Пределы выносливости материала вала при симметричных циклах изгибаи кручения, если нет табличных данных, тогда для углеродистых сталей:

1 0 ,43 B , МПа

1 0 ,58 1 , МПa

Расчетный коэффициент запаса прочности определяют в опасном

сечении. Опасным считается сечение вала, для которого коэффициент

запаса прочности имеет наименьшее значение, оно может не совпадать с

сечением, где возникают наибольший изгибающий и крутящий моменты,

поэтому следует проверять все опасные сечения.

S П 1 ,5 4

20. Опасные сечения в точках С и Е

21. 2.1. Проверка прочности сечения в точке С:

Дано:dз.к.= …

МиС= …

Т2 = …

b=…

t1 = …

В=520МПа,

т =280МПа,

τТ =170МПа,

-1 =250МПа,

τ-1 =150МПа

22. Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу:

а Иср . 0

а ср .

MИ

W И .НЕТТО

, МПа ;

К

Т2

, МПа.

2

2 W K .НЕТТО

23. 2.1.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто в сечении ослабленном шпоночным пазом определяются:

W и .неттоd з3.к b t 1 d з .к t 1 2

, мм 3

32

2 d з .к

W к .нетто

d з3.к b t 1 d з .к t 1 2

, мм 3

16

2 d з .к

24. 2.1.2. Коэффициенты концентрации напряжений при изгибе К и кручении К вала, ослабленного шпоночным пазом определяются:

2.1.2. Коэффициенты концентрации напряжений при изгибе К икручении К вала, ослабленного шпоночным пазом определяются:

25. 2.1.3. Масштабные факторы при изгибе и кручении для углеродистых сталей определяются из таблицы, в соответствии с

2.1.3. Масштабные факторы при изгибе и кручении дляуглеродистых сталей определяются из таблицы, в соответствии с

пределом прочности и диаметром вала в данном сечении.

26. 2.1.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для

качественных поверхностей способ обработки шлифование:27. 2.1.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψ и ψ ,

2.1.5. Коэффициенты, зависящие от соотношения пределоввыносливости при симметричном и пульсирующем циклах напряжений

ψ и ψ , выбирают в соответствии с маркой материала:

0 ,15 - углеродистая сталь σв = 350…550 МПа,

0 , 2 - углеродистая сталь σв = 650…750 МПа,

0 , 25...0 , 3 - легированная сталь,

0 ,05 - углеродистая сталь,

0 ,1 - легированная сталь,

Подставляем значения в формулы, расчетное значение коэффициента

запаса прочности сравниваем с допускаемым , если условие выполняется,

тогда прочность вала в данном сечении обеспечена.

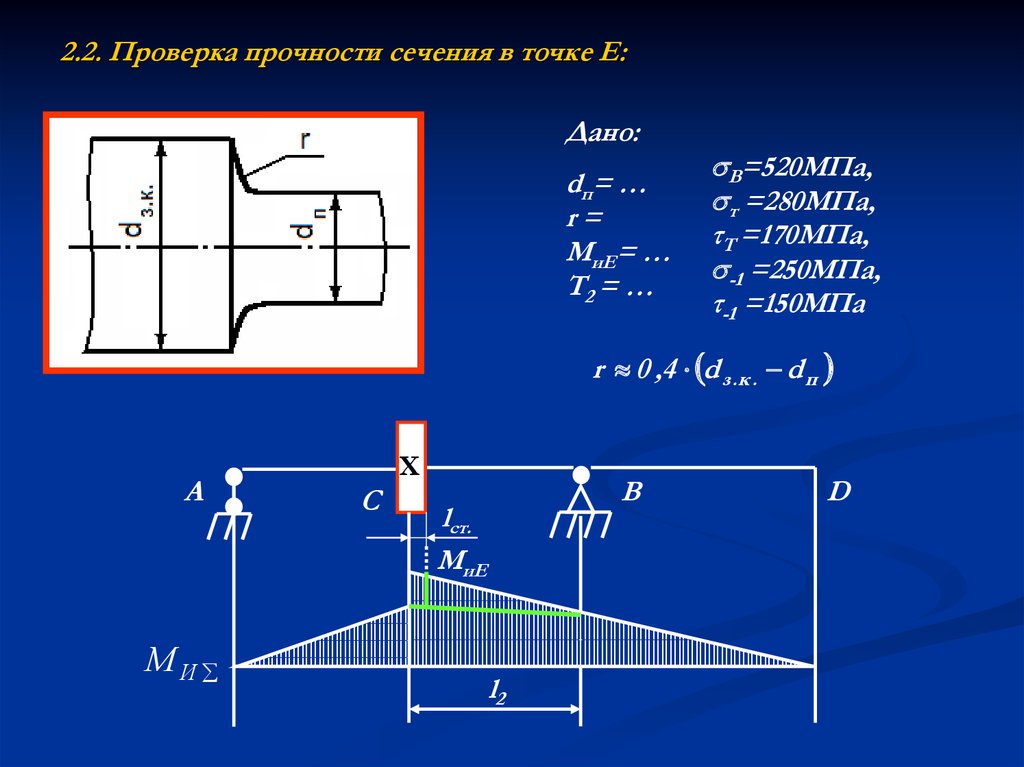

28. 2.2. Проверка прочности сечения в точке Е:

Дано:dп= …

r=

МиЕ= …

Т2 = …

В=520МПа,

т =280МПа,

τТ =170МПа,

-1 =250МПа,

τ-1 =150МПа

r 0 ,4 d з .к . d п

A

МИ

Х

C

B

lст.

МиЕ

l2

D

29. Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу:

а Иср . 0

а ср .

MИ

W И .НЕТТО

, МПа ;

К

Т2

, МПа.

2

2 W K .НЕТТО

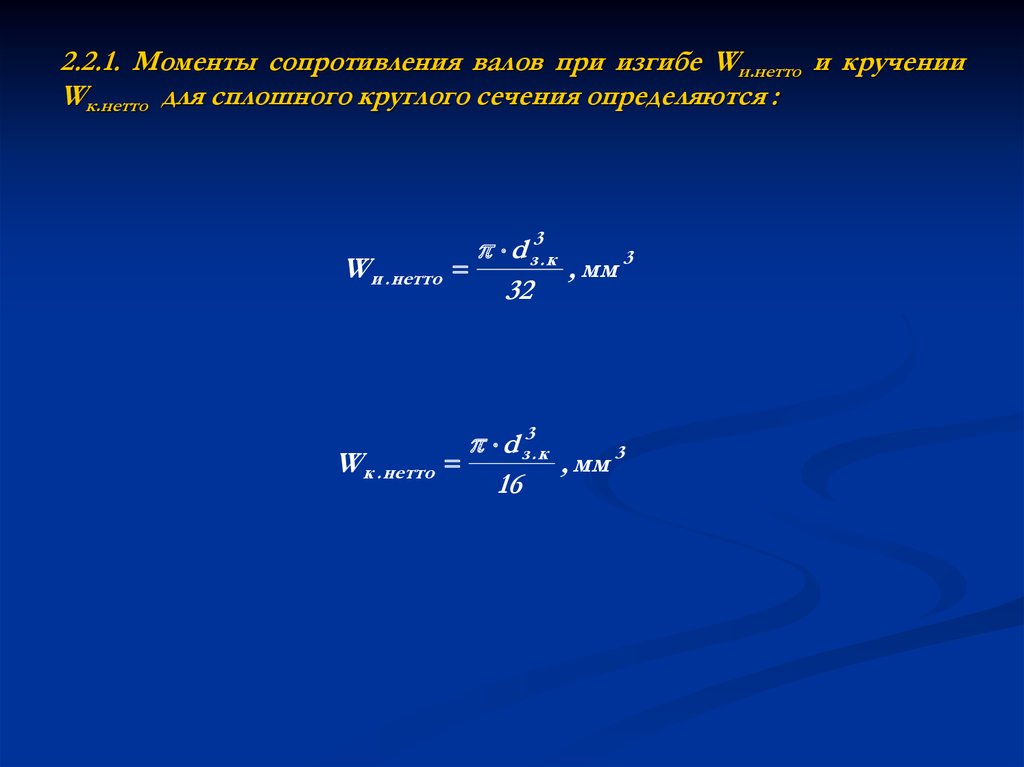

30. 2.2.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто для сплошного круглого сечения определяются :

W и .неттоd з3.к

, мм 3

32

W к .нетто

d з3.к

, мм 3

16

31. 2.2.2. Коэффициенты концентрации напряжений при изгибе К и кручении К вала, с галтелью определяются:

2.2.2. Коэффициенты концентрации напряжений при изгибе К икручении К вала, с галтелью определяются:

32. 2.2.3. Масштабные факторы при изгибе и кручении для углеродистых сталей определяются из таблицы, в соответствии с

2.2.3. Масштабные факторы при изгибе и кручении дляуглеродистых сталей определяются из таблицы, в соответствии с

пределом прочности и диаметром вала в данном сечении.

33. 2.2.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для

качественных поверхностей способ обработки шлифование:34. 2.2.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψ и ψ ,

2.2.5. Коэффициенты, зависящие от соотношения пределоввыносливости при симметричном и пульсирующем циклах напряжений

ψ и ψ , выбирают в соответствии с маркой материала:

0 ,15 - углеродистая сталь σв = 350…550 МПа,

0 , 2 - углеродистая сталь σв = 650…750 МПа,

0 , 25...0 , 3 - легированная сталь,

0 ,05 - углеродистая сталь,

0 ,1 - легированная сталь,

Подставляем значения в формулы, расчетное значение коэффициента

запаса прочности сравниваем с допускаемым , если условие выполняется,

тогда прочность вала в данном сечении обеспечена.

mechanics

mechanics