Similar presentations:

ОБП ЛЕКЦИЯ

1. ОСНОВЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Лекция2. История развития БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

23. Актуальность

Последние десятилетия все большее распространение получает развитие идей, принципов, методови инструментов бережливого производства.

Выражается такое развитие в том, что все большее количество компаний во всем мире занимаются

внедрением бережливой концепции в практику своей деятельности (около 90 % компаний в Японии,

около 60 % в США и Европе).

В России отдельные регионы полагают внедрение бережливой концепции одним из важнейших

направлений обеспечения конкурентоспособности предприятий, и как следствие, самого региона.

3

4. ВОЗНИКНОВЕНИЕ И РАЗВИТИЕ КОНЦЕПЦИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА 1896–1948 гг.

Развитие Toyota1896 г. – Основатель компании Toyota, японский

изобретатель Сакити Тойода (Sakichi Toyoda) создал

первый в Японии ткацкий станок с собственным

электропитанием под названием «Электрический

ткацкий станок Тойода».

1924 г. – Сакити Тойода изобрёл первый в мире

автоматический ткацкий станок, в котором замена

челноков производилась без прекращения работы

самого станка.

Развитие Lean

В 1901 г. Сакити Тойода разработал механизм

автоматической остановки ткацкого станка, когда

нить обрывалась и начинал идти брак. Такой

механизм существенно снижал количество

бракованной ткани и используемого сырья, позволял

одному оператору отслеживать работу нескольких

станков, тогда как ранее за работой каждого станка

наблюдал отдельный оператор.

4

5.

1926 г. – Сакити Тойода создает компанию «ToyodaAutomatic Loom Works», которая занимается

текстильным производством.

1933 г. – старший сын Сакити Тойоды – Киитиро

Тойода (Kiichiro Toyoda) открывает автомобильный

департамент в компании Toyoda Automatic Loom

Works.

1935 г. – Тойода выпускает первые автомобили:

легковой Model A1 и грузовик Model G1.

1936 г. – автомобили выпускаемые компанией меняют

свое название на Toyota.

Такие результаты способствовали формированию

идей автоматизации оборудования и остановки

производства в любой момент, когда возникает

ошибка, которые стали базой для формирования

принципа Джидока (Jidoka) и методов остановки

линии Андон (Andon). Также у Сакити Тойода

появились идеи о непрерывном совершенствовании

оборудования и производственных процессов

независимо от уровня конкуренции, которые

впоследствии сформировались в подход непрерывных

усовершенствований – Кайдзен (Kaizen). .

5

6.

1937 г. – автомобильный департамент, возглавляемыйКиитиро Тойода, выделяется в отдельную компанию

Toyota Motor Co.

1938 г. – открывается первый завод Тойота.

1943 г. – в компанию Toyota приходит Тайити Оно.

1946–1948 гг. – кризис в компании Toyota на фоне

общего финансового кризиса послевоенной Японии.

В продолжение идей своего отца, Киитиро Тойода

создает «Кайдзен-команды», которые занимаются

непрерывным изучением всех стадий

производственного процесса с целью разработки и

внедрения методов его улучшения.

В 1913 году Генри Форд создал первую в мире модель

производственного потока. Киитиро Тойода и

созданный им автомобильный департамент изучают

опыт производства автомобилей, внедряют и

развивают принципы Генри Форда рационального

построения производства.

6

7.

1948 г. – Тайити Оно назначен менеджером отделенияпроизводства двигателей Toyota и получил

возможность развивать свои идеи совершенствования

процесса производства автомобилей, начать серьезные

преобразования работы Toyota в условиях глубокого

кризиса компании в конце 1940-х и начале 1950-х.

1953 г. – Тайити Оно назначен на должность главного

менеджера по двигателям, трансмиссии и сборке и

продолжает распространение своих идей по всей

Toyota. Автомобили Toyota начинают выделяться

высоким качеством сборки, надежностью в

эксплуатации и недорогим обслуживанием.

Направляющий вектор развития идей Тайити Оно –

переосмысление продаж автомобилей на рынке, где

Цена = Затраты + Прибыль

Объем производства = План продаж

Уровень цен и приемлемой прибыли для Toyota в

условиях кризиса диктовались рынком. Для выхода из

кризиса оставались Затраты, которые компания могла

контролировать. Для существенного снижения Затрат,

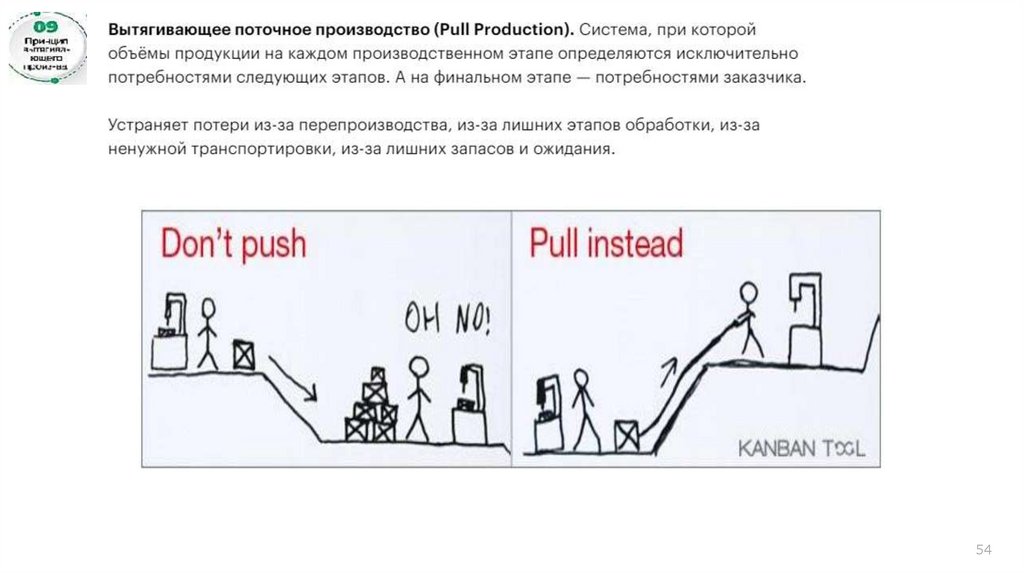

идея производства на основе реального спроса

(стратегия вытягивания), вместо производства на

основе планируемых объемах продаж (стратегия

выталкивания).

7

8.

1960 г. – начало стремительного развития компанииToyota.

1962 г. – компания выпускает миллионный

автомобиль марки Toyota.

1963 г. – выпуск первого автомобиля Toyota за

пределами Японии, в Австралии. Новые модели

Toyota выходят на рынок практически ежегодно.

1969 г. – объем продаж автомобилей Toyota на

внутреннем рынке Японии превысил один миллион

машин в год.

Для Toyota логика меняется на:

Затраты = Цена-Прибыль

Объем производства = Спрос

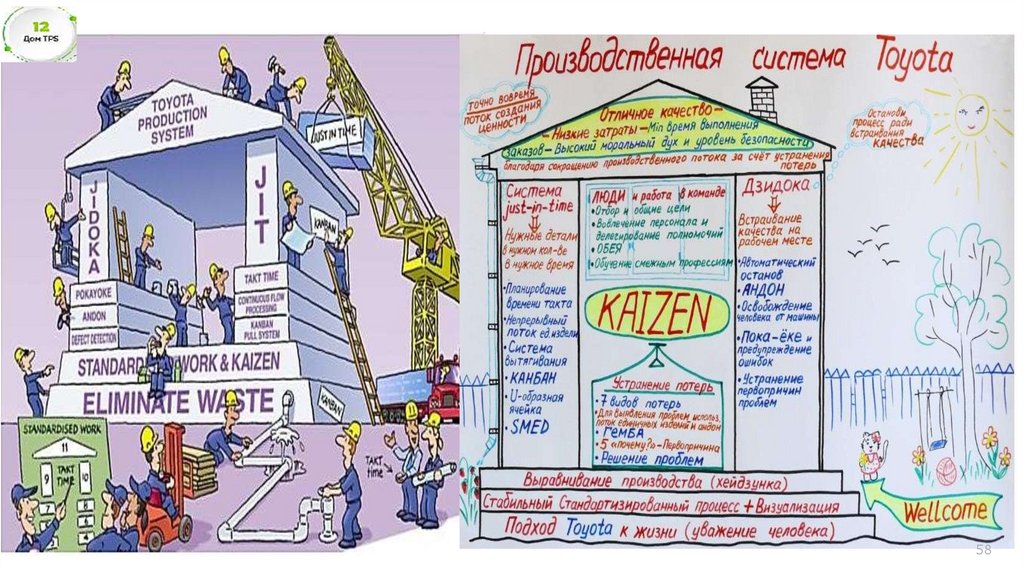

Базируясь на таких исходных, объединяя уже

существующие идеи и методы, наработки научных

школ по улучшению производственных процессов,

внедряя и развивая их, Тайити Оно со своими

последователями создает и формирует

Производственную Систему Тойота – TPS, основа

которой – непрерывное устранение всех видов потерь.

Этапы становления и развития TPS с 1945 по 1975 год

описаны самим Тайити Оно в его книге

8

9.

1978 г. – уход на пенсию Тайити Оно. Объем продажавтомобилей Toyota более 3 миллионов автомобилей в

год. Продолжая непрерывное совершенствование

своей производственной системы TPS, компания

Toyota занимает все большие доли на международном

и внутреннем рынках. Toyota пропагандирует TPS,

оказывая консалтинговые услуги и проводя обучение

В середине 1960-х годов идеи Тайити Оно распространились

на всю компанию Toyota. Компания совершила ряд прорывов

в области организации разработки продукции, управления

цепочкой поставок и приема заказов потребителей [2, 10].

В 1969 году Тайити Оно учредил специальное

консультационное отделение для продвижения принципов,

подходов и методов TPS среди поставщиков и внутри Toyota.

Энергетический кризис 1973–1974 годов привлек внимание к

уникальной Производственной Системе Тойота, так как

непрерывно снижая затраты, компания продолжала получать

прибыль на падающем рынке.

Достижения компании Toyota, с конца 1970 годов

привлекают внимание все большего количества компаний и

исследователей

9

10.

Компания Toyota и ее ближайшее окружениепредставляют собой современную Toyota Production

System, осуществляя свою деятельность согласно 14

принципам TPS:

1. Преимущество долгосрочной перспективы: можно

пойти на убытки сейчас для достижения крупной

отдаленной цели.

2. Производственный поток всегда должен быть

непрерывным.

3. Canban: производство организуется по системе

«точно вовремя», без хранения промежуточных

запасов.

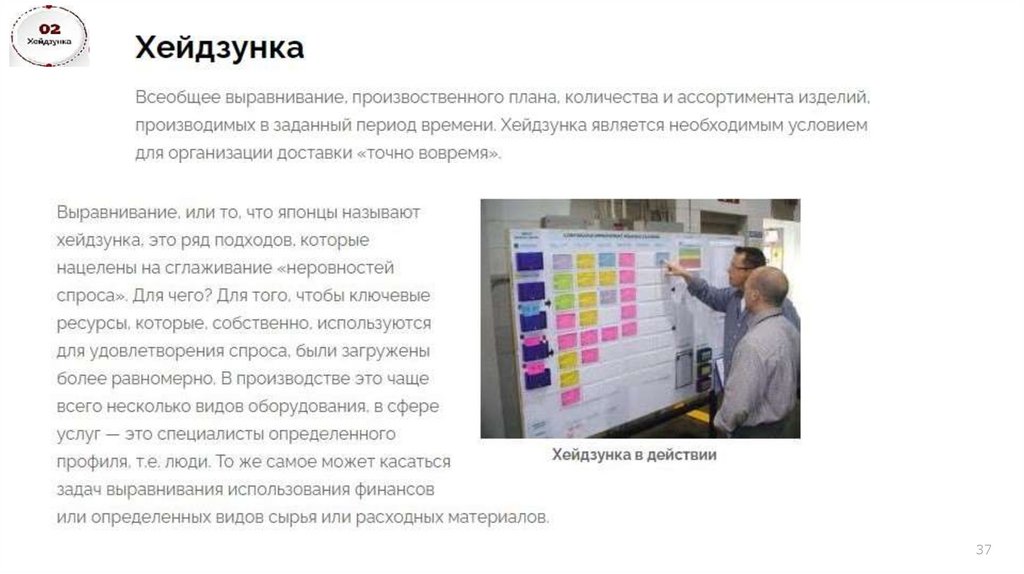

4. Heijunka: равномерное распределение нагрузки на

производство на всех этапах технологического

процесса.

Из-за увеличения объема продаж Toyota с конца 1970х годов на американском рынке, автомобильные

компании Америки осознают необходимость изучения

передового мирового опыта автомобилестроения. С

этой целью в 1985 году финансируют исследование, в

котором принимали участие Дж. Вумек, Д. Джонс, Д.

Роос, Д. Крафчик. Так как в основе успехов компании

Toyota – ее производственная система TPS, именно

она становится предметом исследования. Джон

Крафчик является автором термина LEAN Production,

который впервые был использован в 1988 году в его

статье «The Triumph of Lean Production System» для

обозначения методов организации производства,

принятых в Toyota .

10

11.

10. Формировать и поддерживать рабочие команды, вкоторых каждый работник предан компании.

11. Уважать и развивать другие фирмы, например,

партнеров – поставщиков.

12. Genchi Genbutsu: перед разбором ситуации и

принятием решений руководитель должен увидеть все

своими глазами.

13. Nemawashi: принимать коллективные решения

следует только после согласия большинства, но

внедрять их в производство следует немедленно.

В 2003 году выходит второе издание их книги под

названием «Lean Production», где авторы развивают

идеи Бережливого производства. Термин Lean

Production переведен на русский язык как Бережливое

производство [2].

С начала 80-х годов ХХ века количество книг и

публикаций, посвященных принципам, подходам,

методам, системам сначала TPS, позже Lean

Production растет в геометрической прогрессии.

Развитием идей Бережливого производства

занимаются тысячи руководителей и исследователей

во всем мире.

11

12.

5. Andon и Jidoka: автоматическая остановкапроизводства при сбоях, выявленном браке, с целью

исправления системных недостатков.

6. Хранение накопленных знаний: достигнутое

должно стать стандартом.

7. Визуальный контроль: иногда простая лампочка

оказывается важнее целого монитора.

8. Внедрять в производство можно только хорошо

проверенные технологии.

9. Воспитывать нужно собственных лидеров в

компании, преданных фирме.

В 1991 году вышла книга «The Machine that changed

the world», авторы которой – Дж. Вумек, Д. Джонс и

Д. Роос. Как признают сами авторы, целью книги

было дать описание крупных агрегированных

процессов, таких, как проектирование, продажи,

производство. Книга не уделяла должного внимания

общим принципам.

1996 г. – выход книги Дж.Вумека и Д. Джонса «Lean

Thinking», в которой авторы рассматривают 5

принципов Бережливого производства

12

13.

14. Hansei и Kaizen: любой процесс в производстве иуправлении можно непрерывно анализировать и

совершенствовать .

Соблюдение этих принципов позволяет компании

занимать лидирующее положение на автомобильном

рынке: выпуск и продажи более 8 млн. автомобилей в

год, доля рынка около 11 %. Многие автоэксперты

едины во мнении, что автомобили компании Toyota

(включая марки Toyota, Lexus и Scion) отличаются

высокой надежностью при эксплуатации и низкой

стоимостью запчастей

В своей первой книге серии «Дао Тойота» Джеффри

Лайкер, исследователь TPS, добавляет к 7 видам

потерь еще один: Потери от нереализованного

творческого потенциала сотрудников .

Важная роль Дж. Вумека и Д. Джонса в

популяризации идей Бережливого производства. В

2005 году – новая книга авторов «Lean Solutions»

13

14.

14. Hansei и Kaizen: любой процесс в производстве иуправлении можно непрерывно анализировать и

совершенствовать .

Соблюдение этих принципов позволяет компании

занимать лидирующее положение на автомобильном

рынке: выпуск и продажи более 8 млн. автомобилей в

год, доля рынка около 11 %. Многие автоэксперты

едины во мнении, что автомобили компании Toyota

(включая марки Toyota, Lexus и Scion) отличаются

высокой надежностью при эксплуатации и низкой

стоимостью запчастей

В своей первой книге серии «Дао Тойота» Джеффри

Лайкер, исследователь TPS, добавляет к 7 видам

потерь еще один: Потери от нереализованного

творческого потенциала сотрудников .

Важная роль Дж. Вумека и Д. Джонса в

популяризации идей Бережливого производства. В

2005 году – новая книга авторов «Lean Solutions»

14

15. ВЫВОДЫ за период 1896–1948 гг.

Формируются важные для дальнейшего развития бережливого производства идеи и методы организациипроизводственного процесса, которые впоследствии сформировались в составляющие TPS – Toyota Production

System:

Принцип Jidoka, при котором ни одна дефектная деталь не может перейти на следующую стадию

производства, остановка конвейера в любой момент, когда возникает ошибка.

Andon, метод остановки линии для соблюдения принципа Jidoka.

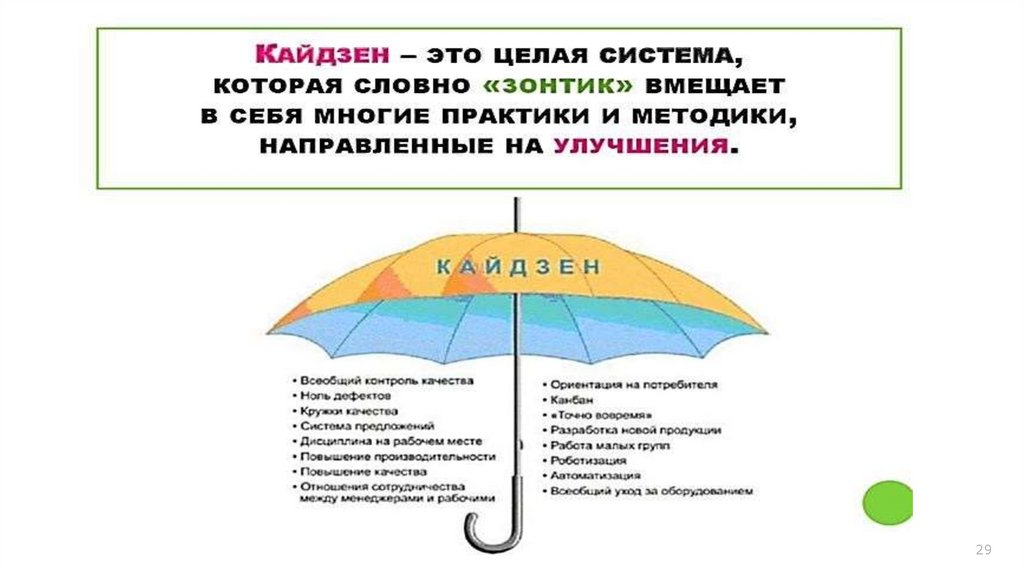

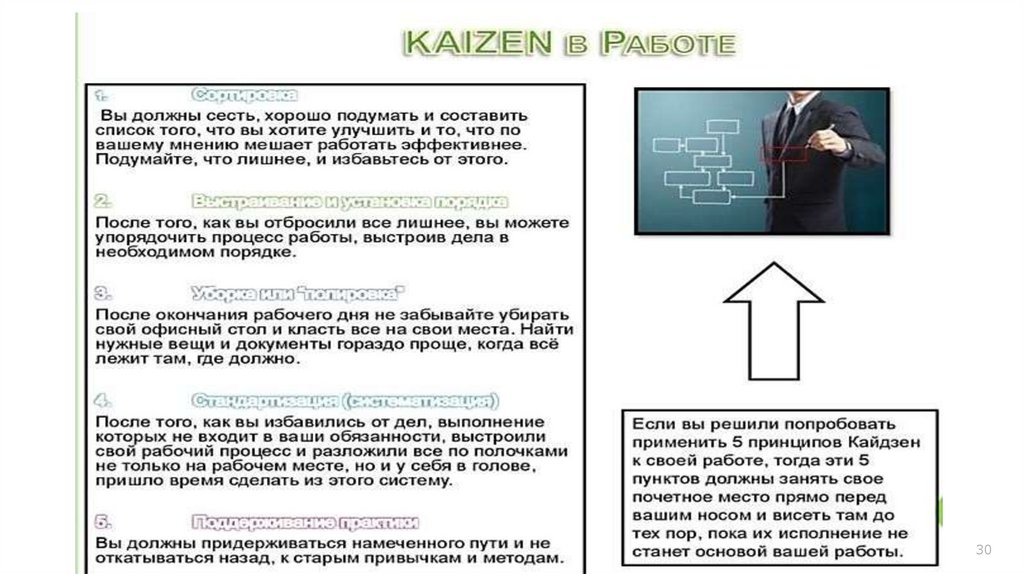

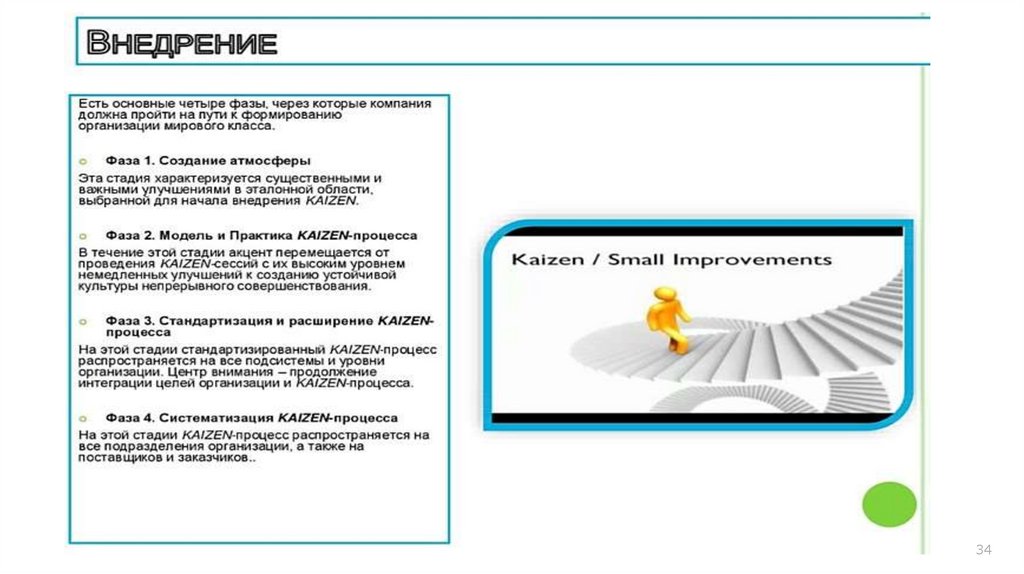

Подход Kaizen, цель которого – непрерывное улучшение всех процессов компании.

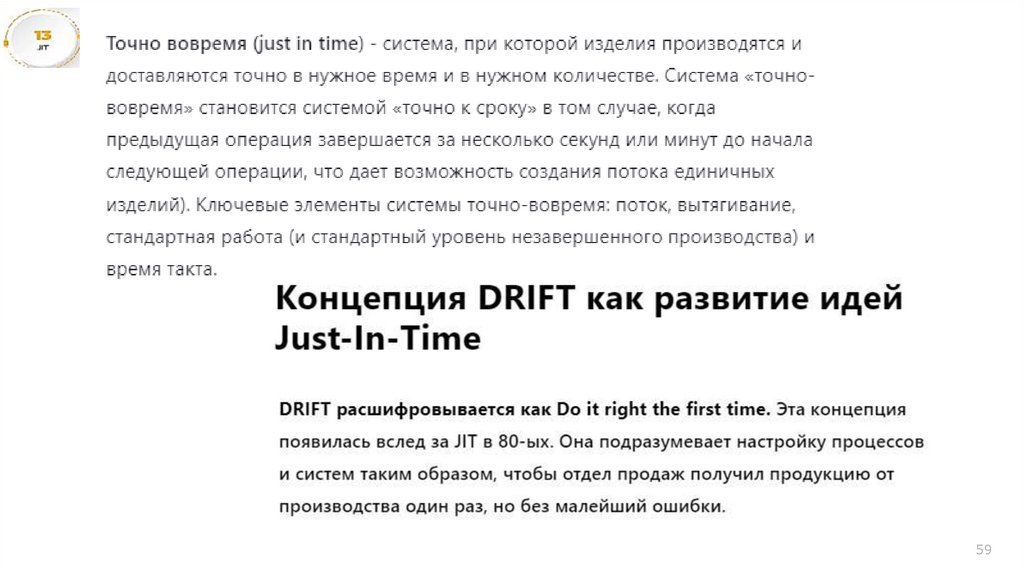

Метод Just-In-Time, согласно которому изготавливаются только детали, нужные именно в этот момент

времени

15

16. ВЫВОДЫ в период 1948–1978 гг.

Формируется TPS – Производственная Система Тойоты, разрабатываются, внедряются и формализуютсяметоды и подходы организации деятельности, направленных на непрерывное устранение потерь:

Jidoka и Andon;

Kaizen;

JIT (Just-In-Time), принцип вытягивания и карточки Canban;

5S Система организации рабочих мест;

SMED (Single-Minute Exchange of Dies) метод быстрой переналадки оборудования;

16

17. ВЫВОДЫ в период 1978 г. – по настоящее время

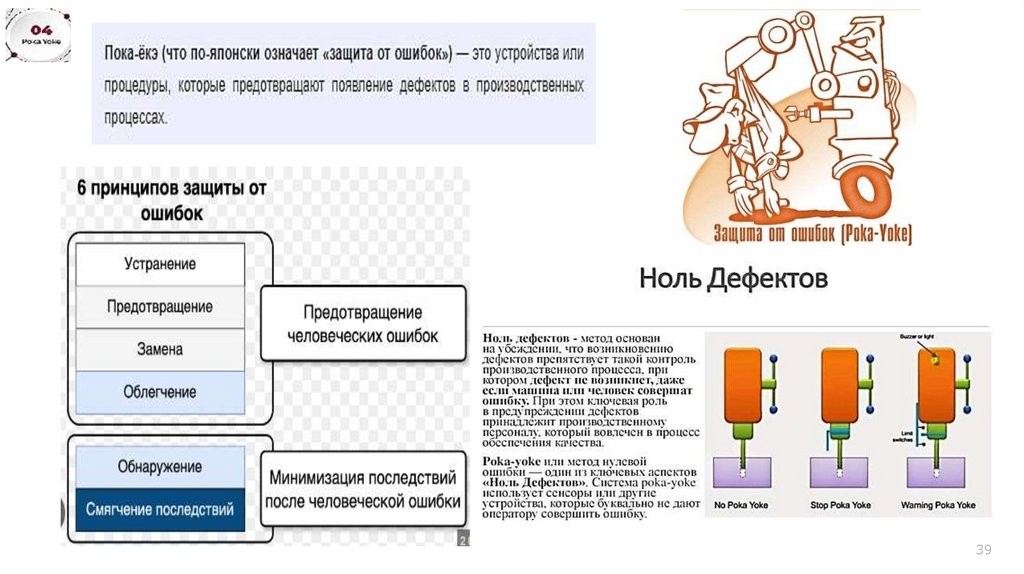

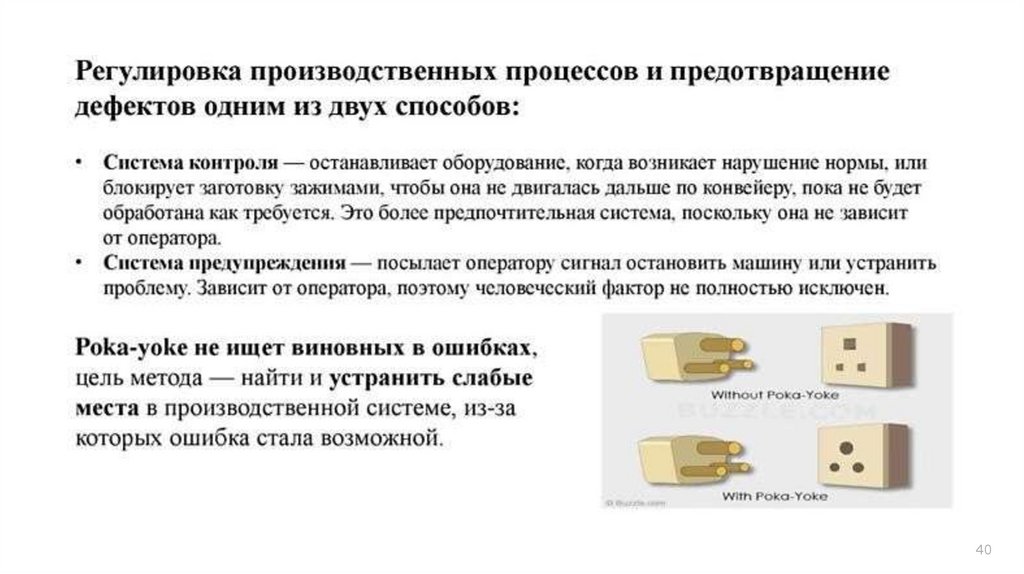

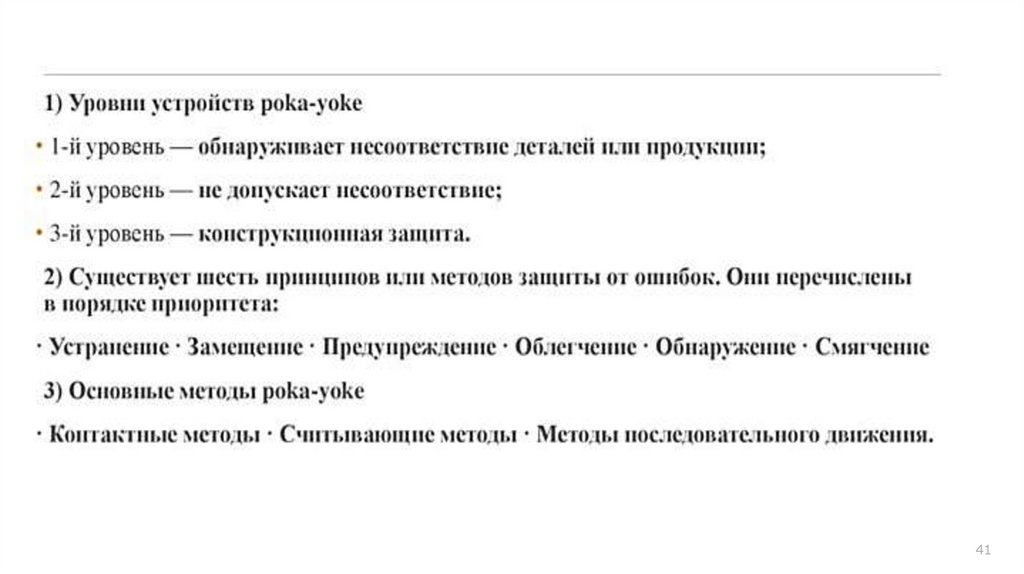

TPM (Total Productive Maintenance) система всеобщего обслуживания оборудования;Poka-Yoke метод защиты от неверных действий человека и многие другие.

Формируются принципы компании Toyota, часть которых отражает обязательное применение

разработанных подходов, систем и методов в деятельности компании.

Производственная система Тойота выходит за рамки самого производства, ее принципы

распространяются на всю компанию, все подразделения, затрагивают деятельность поставщиков.

Важнейшим принципом является непрерывное совершенствование всех процессов на протяжении всего

цикла создания ценности для конечного потребителя

17

18. ВЫВОДЫ в период 1978 г. – по настоящее время

История возникновения и развития бережливого производства неразрывно связана с компанией Toyota, так какToyota Production System – основа бережливого производства (японское название бережливого производства –

TPS: Toyota Production System). Принципы Бережливого производства и TPS очень схожи, однако TPS – это

уникальный путь развития конкретной компании.

Lean Production внедряется и развивается в разных отраслях в разных странах. В основе применения – 5 общих

принципов, что характеризует Бережливое производство как концепцию. Концепцию менеджмента, основанную

на непрерывном стремлении к устранению всех 8 видов потерь.

Lean-концепция это набор методов, инструментов, подходов и философия, которые основываются на изучении

опыта компании Toyota в создании ее производственной системы TPS и могут быть применены в других сферах

деятельности.

Философия, так как происходит переосмысление не только производственных процессов, но и самой

производимой ценности.

Набор систем, методов, подходов в lean-концепции представляет собой инструментарий Бережливого

производства

18

19. 1. ОСНОВЫ МЕТОДОЛОГИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Бережливое производство направлено на полную оптимизацию процессов и результатов командыпутем непрерывного совершенствования. При правильном применении данный подход позволяет

командам эффективно поставлять клиентам ценность.

Lean production, lean-технологии, бережливое производство — это философия в менеджменте,

смысл которой — создавать большую ценность для потребителя за счёт меньших усилий компании.

Lean-технологии правильнее назвать не технологиями, а идеологией.

Главный фокус Lean — создание ценности; бережливость и экономия — лишь следствие, которое

упрощает компании жизнь. Топ-менеджер Toyota Тайити Оно, один из главных идеологов Lean,

говорил так: «Следовать Lean — значит дать клиенту то, что он хочет, сколько хочет и когда хочет».

Поэтому lean-технологии — это в первую очередь про клиентоориентированность, а уже потом —

про бережливость.

1

9

20. Цели бережливого производства

оптимизацияскорости

движения

материального

потока

непрерывное

повышение

качества

продукции

постоянное

сокращение затрат на

производство и

реализацию

продукции

Инструменты бережливого производства

21.

Основа операционной эффективности- ориентация на

удовлетворение

потребностей клиента;

- устранение всех

возможных видов

потерь;

- вовлечение всех без

исключения

сотрудников.

Инструменты бережливого производства

22. Организация должна слышать три голоса

Организация должна слышать триголоса

бизнеса

клиента

Инструменты бережливого производства

сотрудника

23.

Голос клиента – общее понимание потребностей клиента.Клиент зачастую определяет качество продукта

Что наиболее важно для

клиента

Качество

продукта

Качество услуги

Цена

Эффективность

Компетентность

Прозрачность

ценообразования

Технические

характеристики

Надежность

Наличие скидок,

акций

Доставка

Правильность

Гарантия

Работоспособность

Своевременность

Стабильность

Внешний вид

Обратная связь

Сервис

Инструменты бережливого производства

24. ПРИНЦИП СОЗДАНИЯ ЦЕННОСТИ

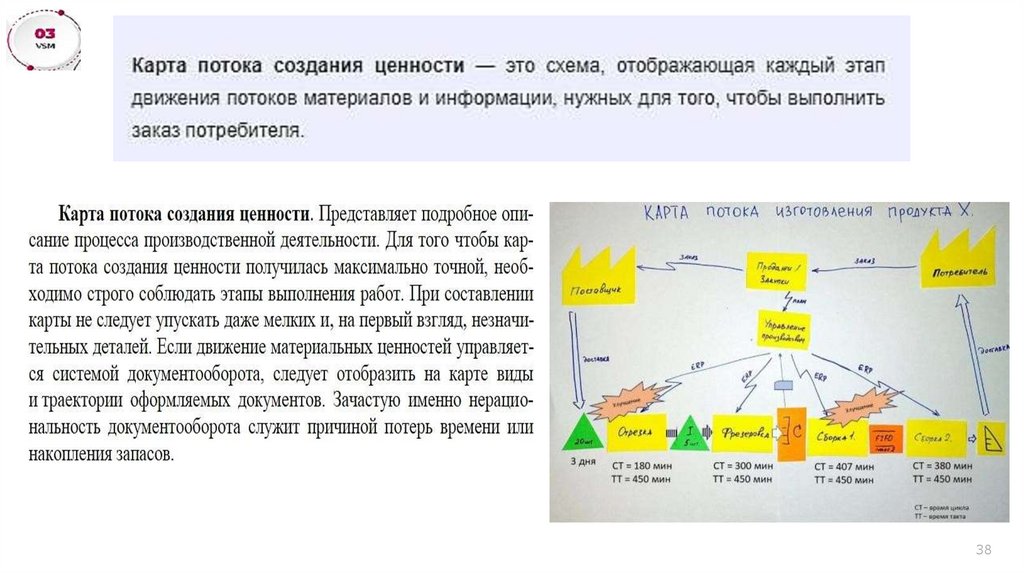

Управление потоком создания ценности (VSM – Value Stream Management) – это планирование ипреобразование процессов с целью минимизации использования имеющихся ресурсов, таких, как

материальные ресурсы, время и трудозатраты. Внедрение VSM осуществляет команда, в которую должны

входить от трех до семи специалистов из разных подразделений (чаще производственных, технологических и

финансовых). Программа реализации VSM включает восемь шагов:

Шаг 1. Постановка целей, которые позволят определить область для улучшения в соответствии со

стратегией развития бизнеса и с те-кущей проблематикой, и выделение ресурсов, необходимых для

реализации решения.

Шаг 2. Выбор области применения. Сводится к выбору процесса, который будет описан и улучшен с

использованием VSM.

Шаг 3. Обучение персонала. Может проходить как вне предприятия, так и на предприятии.

Шаги 4–6. Картирование процесса «как есть и как должно быть». Картирование потока создания ценности

(Value Stream Mapping) – описание процесса с использованием системы стандартных обозначений VSM.

Шаги 7–8. Создание и внедрение планов по методологии Кайдзен.

Источник: Скрябина, О. В. Основы бережливого производства : учебное пособие / О. В. Скрябина, Д. С. Рябкова, Г. А.

Кулманова. — Омск : Омский ГАУ, 2023. — ISBN 978-5-907687-60-8. — Текст : электронный // Лань : электроннобиблиотечная система. — URL: https://e.lanbook.com/book/388220 (дата обращения: 23.10.2024). — Режим доступа: для

авториз. пользователей. — С. 16.

24

25. ПРИНЦИП СОЗДАНИЯ ЦЕННОСТИ

Определение потока создания ценностей – комплекс действий по проектированию, оформлениюзаказа и производству: от возникновения концепции до запуска в производство, от заказа до

доставки, от добычи сырья до создания готового изделия. Все действия, которые составляют поток

создания ценности, делятся на три категории:

1) действия, создающие ценность, как, например, выполнение и изготовление деталей, выполнение

сборочных работ и испытаний;

2) действия, не создающие ценность, но неизбежные в силу ряда причин, например, такие как

проверка качества изготовления или сборки (муда первого рода);

3) действия, не создающие ценность, которые можно немедленно исключить из процесса (муда

второго рода).

Источник: Скрябина, О. В. Основы бережливого производства : учебное пособие / О. В. Скрябина, Д. С. Рябкова, Г. А.

Кулманова. — Омск : Омский ГАУ, 2023. — ISBN 978-5-907687-60-8. — Текст : электронный // Лань : электроннобиблиотечная система. — URL: https://e.lanbook.com/book/388220 (дата обращения: 23.10.2024). — Режим доступа: для

авториз. пользователей. — С. 16.).

25

26. ПРИНЦИП СОЗДАНИЯ ЦЕННОСТИ

Последовательность действий по устранению потерь:1. Построение схемы процесса.

2. Детальное описание процесса.

3. Разработка карты текущего состояния потока создания ценности процесса.

4. Разработка контрольных листков, помогающих выявить при-чины потерь на каждом этапе процесса.

5. Сбор статистических сведений о времени создания ценности и времени потерь, а также любой другой

информации, свидетельствующий о наличии потерь, при помощи разработанных контрольных листков.

6. Анализ причин потерь и устранение процедур, не создающих ценность готового изделия.

7. Построение карты будущего состояния потока создания ценности (без потерь).

8. Разработка плана внедрения потока создания ценности.

9. Реализация плана внедрения потока создания ценности.

10. Стандартизация новых рабочих процедур и их использование в других аналогичных процессах.

11. Совершенствование движения потока создания ценности.

Источник: Скрябина, О. В. Основы бережливого производства : учебное пособие / О. В. Скрябина, Д. С. Рябкова, Г. А.

Кулманова. — Омск : Омский ГАУ, 2023. — ISBN 978-5-907687-60-8. — Текст : электронный // Лань : электроннобиблиотечная система. — URL: https://e.lanbook.com/book/388220 (дата обращения: 23.10.2024). — Режим доступа: для

авториз. пользователей. — С. 16.

26

27. 2. ОСНОВНЫЕ МЕТОДЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Бережливоепроизводство — это

не одна методика и

даже не группа

методик. Это

философия, в рамках

которой можно

использовать разные

методы. Наиболее

часто и успешно

применяются

следующие методики

и инструменты:

27

28.

2829.

2930.

3031.

3132.

3233.

3334.

3435.

3536.

3637.

3738.

3839.

3940.

4041.

4142.

4243.

4344.

4445.

4546.

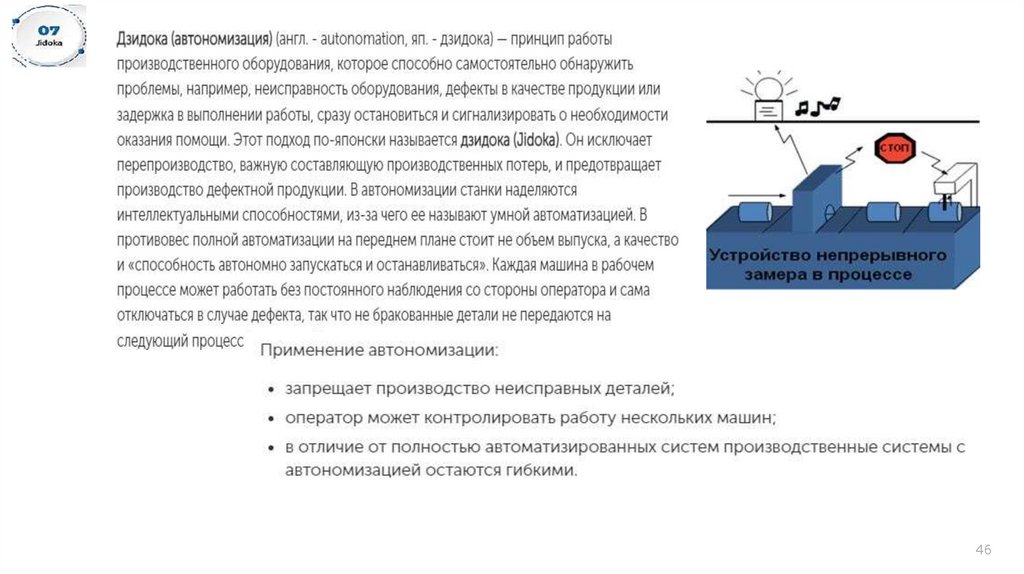

4647. ОПРЕДЕЛЕНИЕ

Дзидока (автономизация) - наделение станков и операторов возможностями,позволяющими легко выявлять отклонения и немедленно останавливать работу

Автономизация

Автоматизация

Рисунок: http://www.valessentia.eu/

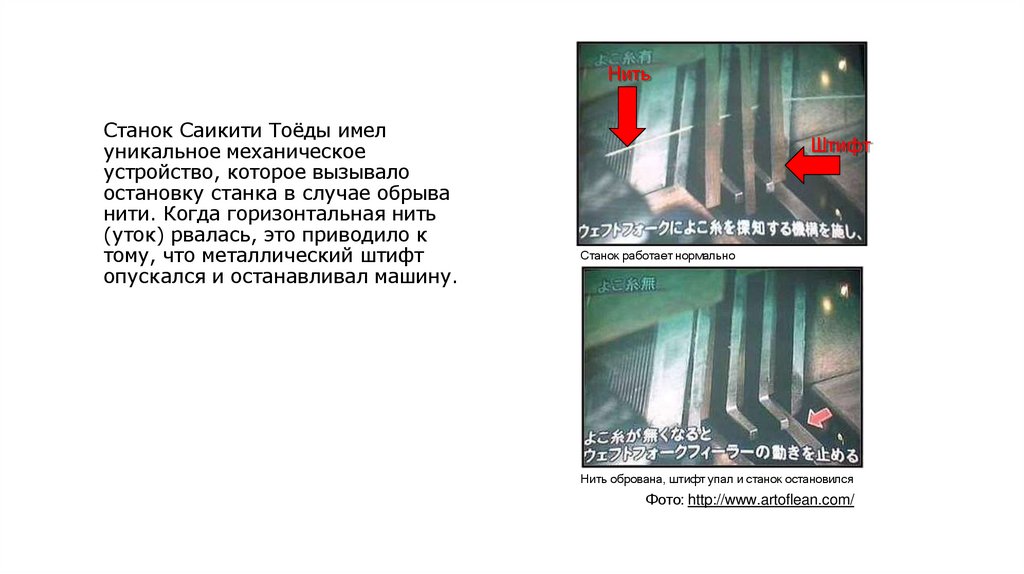

48. Нить

Станок Саикити Тоёды имелуникальное механическое

устройство, которое вызывало

остановку станка в случае обрыва

нити. Когда горизонтальная нить

(уток) рвалась, это приводило к

тому, что металлический штифт

опускался и останавливал машину.

Штифт

Станок работает нормально

Нить обрована, штифт упал и станок остановился

Фото: http://www.artoflean.com/

49. ДЗИДОКА В БЕРЕЖЛИВОМ ПРОИЗВОДСТВЕ

Устройства дзидока останавливают оборудование сразу, как только возникаетпроблема. Это позволяет немедленно выявить и устранить причины дефекта.

Для того, чтобы устройства дзидока могли работать и приносить пользу, предприятие

должно принять принцип немедленной остановки оборудования или конвейера в

случае возникновения малейшего отклонения. Оборудование должно быть остановлено

до устранения причины проблемы.

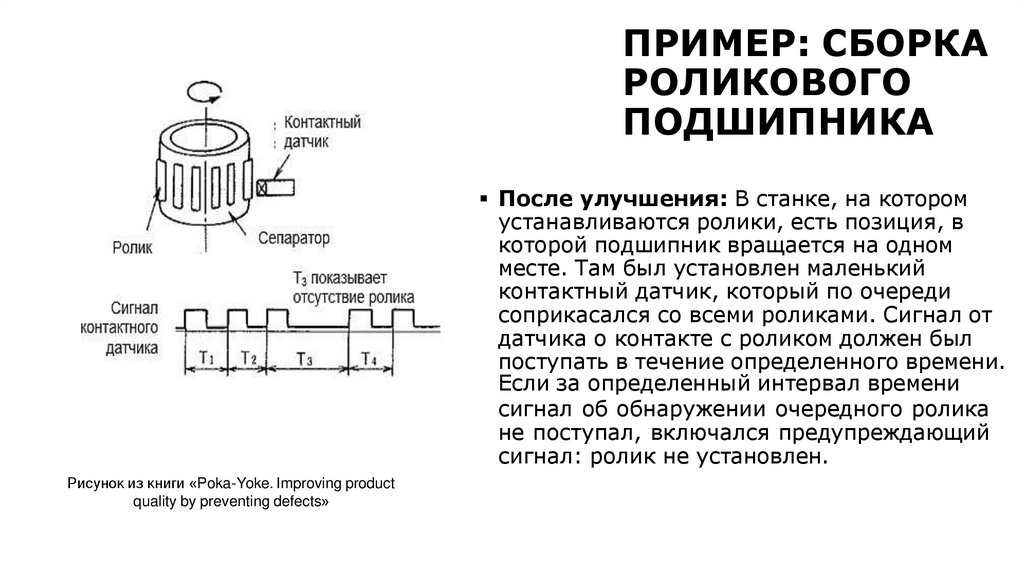

50. ПРИМЕР: СБОРКА РОЛИКОВОГО ПОДШИПНИКА

Рисунок: http://www.bearing-manufacturers.com/Проблема: пропуск ролика

Решение: подсчет роликов контактным

датчиком

Описание процесса: в процессе сборке

подшипника в корпус подшипника вставляется

около 20 роликов

До улучшения: иногда

устанавливающий ролики станок не

срабатывал и не устанавливал в

подшипник несколько роликов.

Подшипники с недостающими

роликами попадали на следующие

стадии производства. Эти подшипники

с недостающими роликами иногда

находили во время визуального

осмотра на следующих стадиях,

а иногда пропускали.

51. ПРИМЕР: СБОРКА РОЛИКОВОГО ПОДШИПНИКА

После улучшения: В станке, на которомустанавливаются ролики, есть позиция, в

которой подшипник вращается на одном

месте. Там был установлен маленький

контактный датчик, который по очереди

соприкасался со всеми роликами. Сигнал от

датчика о контакте с роликом должен был

поступать в течение определенного времени.

Если за определенный интервал времени

сигнал об обнаружении очередного ролика

не поступал, включался предупреждающий

сигнал: ролик не установлен.

Рисунок из книги «Poka-Yoke. Improving product

quality by preventing defects»

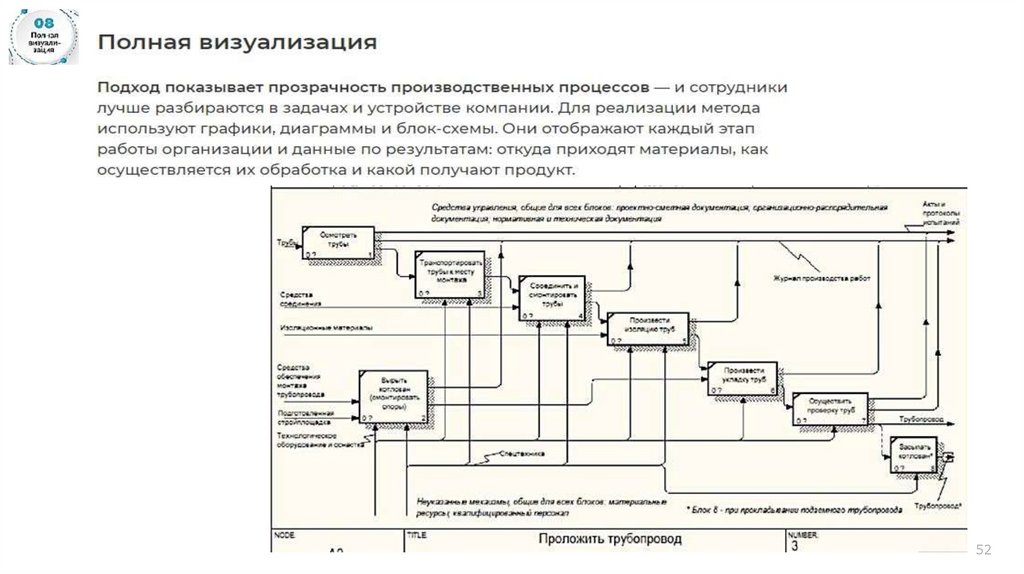

52.

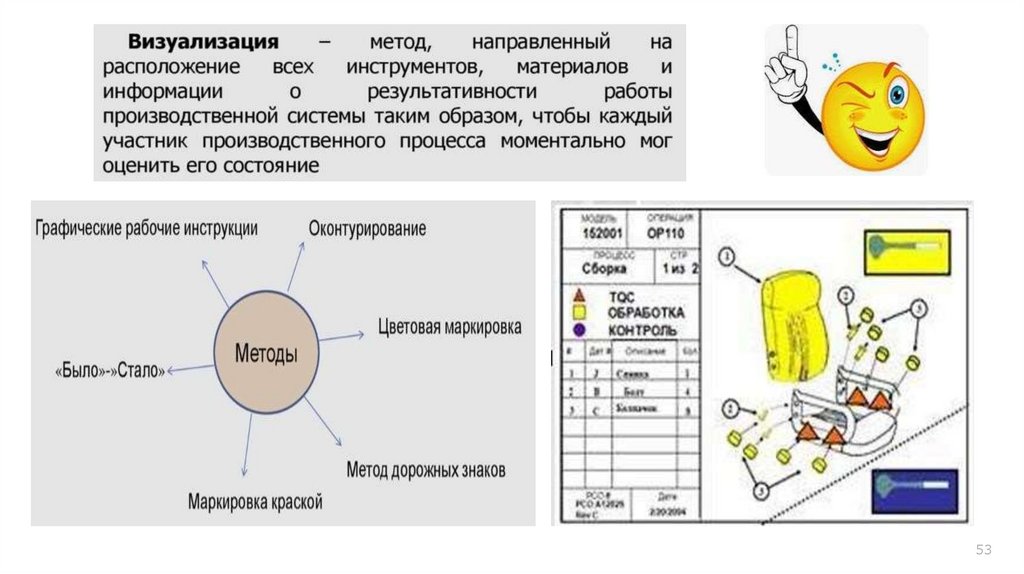

5253.

5354.

5455.

5556.

5657.

5758.

5859.

5960.

6061.

6162.

6263.

6364.

6465.

6566.

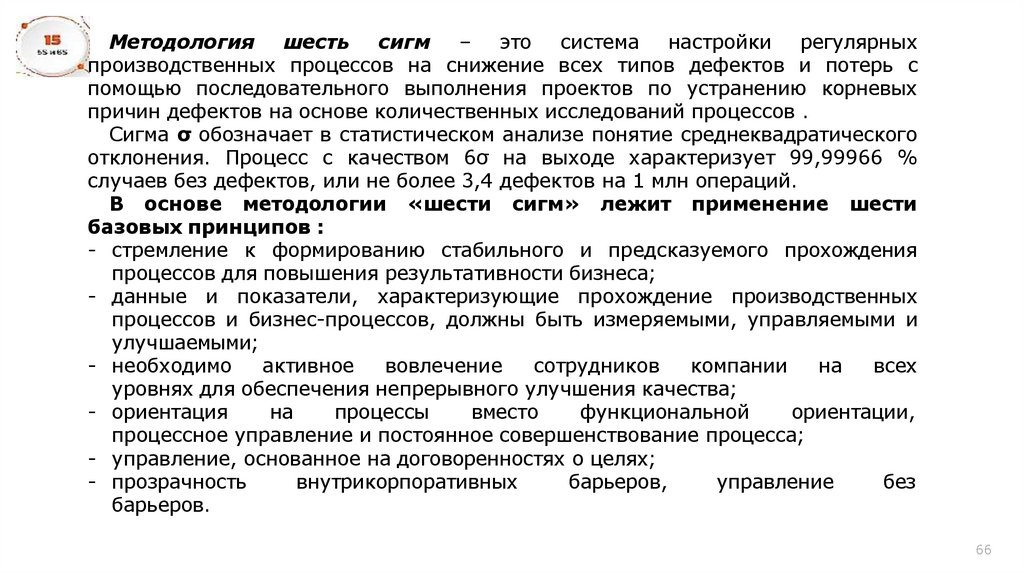

Методология шестьсигм

– это система

настройки регулярных

производственных процессов на снижение всех типов дефектов и потерь с

помощью последовательного выполнения проектов по устранению корневых

причин дефектов на основе количественных исследований процессов .

Сигма σ обозначает в статистическом анализе понятие среднеквадратического

отклонения. Процесс с качеством 6σ на выходе характеризует 99,99966 %

случаев без дефектов, или не более 3,4 дефектов на 1 млн операций.

В основе методологии «шести сигм» лежит применение шести

базовых принципов :

- стремление к формированию стабильного и предсказуемого прохождения

процессов для повышения результативности бизнеса;

- данные и показатели, характеризующие прохождение производственных

процессов и бизнес-процессов, должны быть измеряемыми, управляемыми и

улучшаемыми;

- необходимо

активное

вовлечение

сотрудников

компании

на

всех

уровнях для обеспечения непрерывного улучшения качества;

- ориентация

на

процессы

вместо

функциональной

ориентации,

процессное управление и постоянное совершенствование процесса;

- управление, основанное на договоренностях о целях;

- прозрачность

внутрикорпоративных

барьеров,

управление

без

барьеров.

66

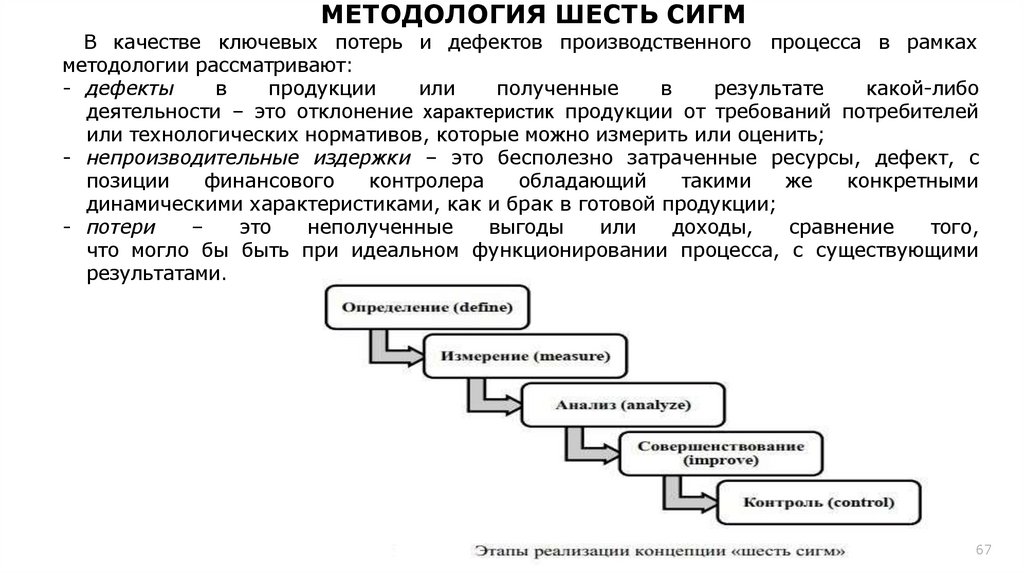

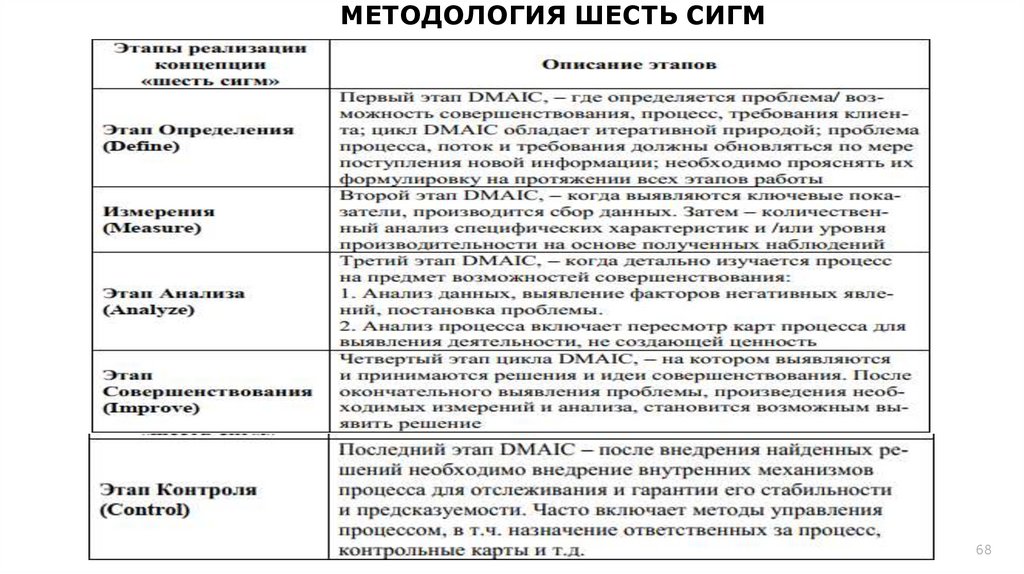

67. МЕТОДОЛОГИЯ ШЕСТЬ СИГМ

В качестве ключевых потерь и дефектов производственного процесса в рамкахметодологии рассматривают:

- дефекты

в

продукции

или

полученные

в

результате

какой-либо

деятельности – это отклонение характеристик продукции от требований потребителей

или технологических нормативов, которые можно измерить или оценить;

- непроизводительные издержки – это бесполезно затраченные ресурсы, дефект, с

позиции

финансового

контролера

обладающий

такими

же

конкретными

динамическими характеристиками, как и брак в готовой продукции;

- потери

–

это

неполученные

выгоды

или

доходы,

сравнение

того,

что могло бы быть при идеальном функционировании процесса, с существующими

результатами.

67

management

management