Similar presentations:

Диагностические признаки презентация

1. Диагностические признаки технологического процесса, выполняемого на оборудовании

Подготовил:студент группы МХ-202М

Красников Д.П.

Уфа, 2025г.

2.

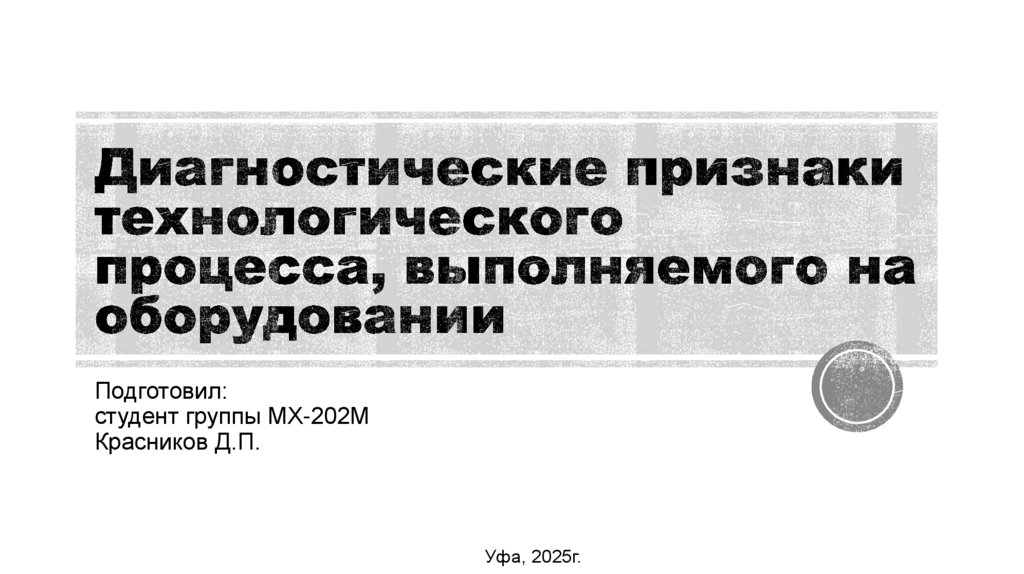

Технологический процесс изготовления детали.Диагностические признаки

технологического процесса,

выполняемого на оборудовании — это

величины, по совокупности значений

которых в определённый момент времени

можно судить о характере протекания

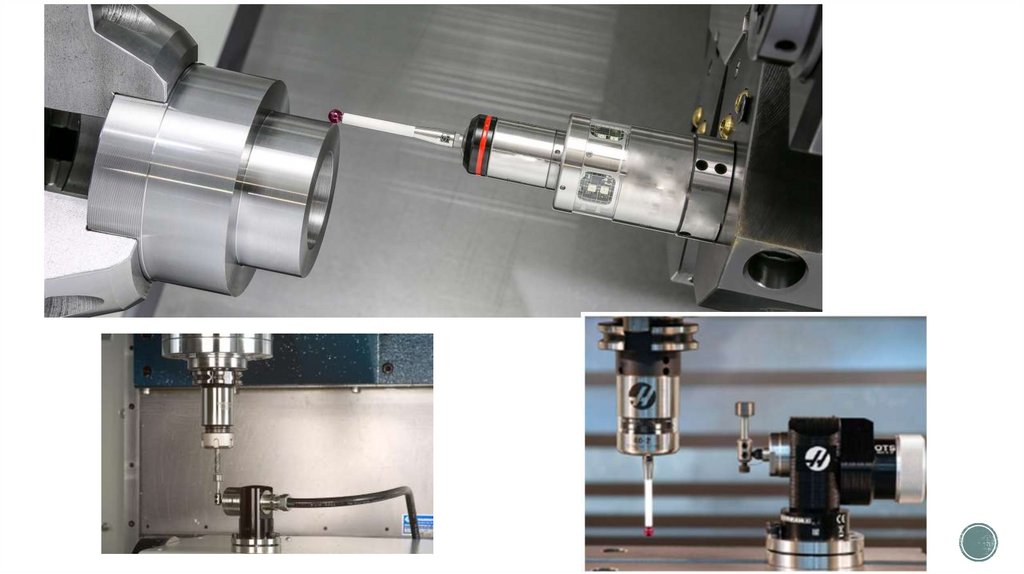

процесса. Такие признаки используются в

технической диагностике — области

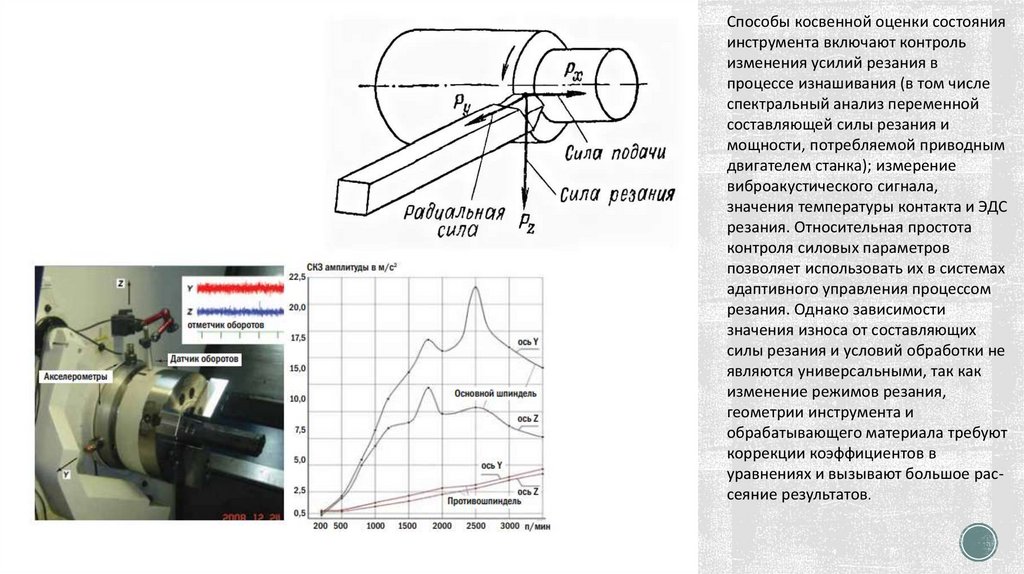

знаний о распознавании состояния

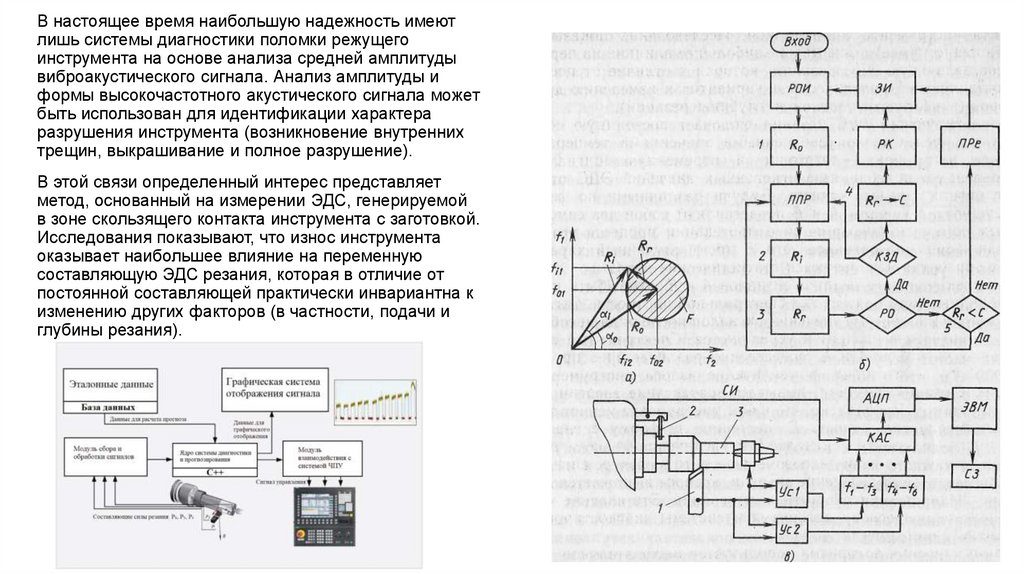

технических систем, включая

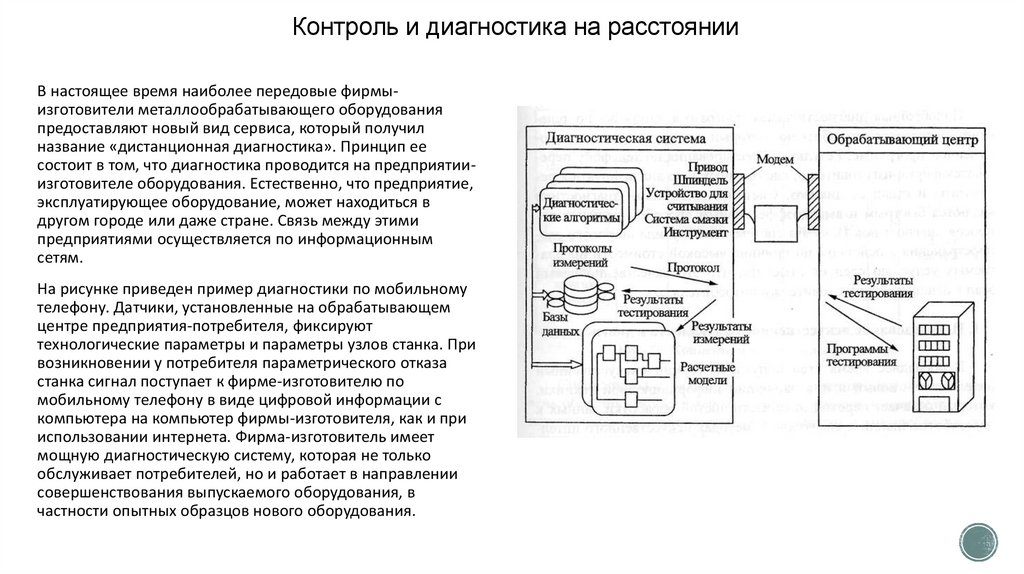

оборудование.

Цель диагностирования — установить

наличие неисправности и определить

причины её появления.

Технологический процесс, выполняемый

на оборудовании — это

последовательность взаимосвязанных

действий, направленных на изменение

состояния предмета производства

(заготовки, изделия) с помощью

технических средств (станков,

приспособлений, инструментов).

Цель — получить требуемый результат

(например, изготовить деталь или

изделие) в соответствии с заданными

техническими требованиями.

Технологический процесс механической обработки.

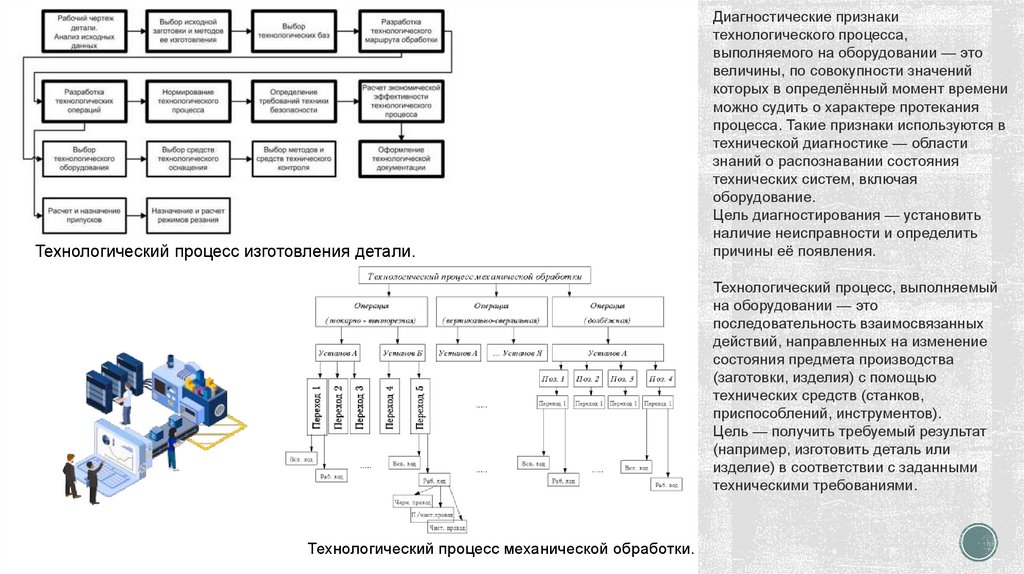

3. Методы технического диагностирования. Все методы технического диагностирования разделяются на субъективные (органолептические)

и объективные (приборные).Органолептические методы

Анализ шумов механизмов проводится по двум

направлениям:

- Акустическое восприятие, позволяющее оценивать наиболее

значимые повреждения, меняющие акустическую картину

механизма.

- Анализ колебаний механизмов. В этом методе механические

колебания корпусных деталей преобразуются в звуковые

колебания при помощи технических или электронных

стетоскопов.

Контроль температуры позволяет оценить степень нагрева

корпусных деталей по уровням «холодно», «тепло», «горячо».

Восприятие вибрации основано на тактильном анализе (как

реакции соприкосновения), как и контроль температуры.

Значения параметров вибрации субъективно оценить нельзя.

Визуальный осмотр механизма предоставляет большую часть

информации о техническом состоянии. Осмотр может

проводиться в динамическом режиме (при работающем

механизме) и в статическом (при остановленном механизме).

Методы осязания используются при оценке волнистости,

шероховатости, качестве смазочного материала, его вязкости,

пластичности, наличии посторонних включений, для оценки

шероховатости поверхности поврежденных деталей.

4. Методы технического диагностирования. Все методы технического диагностирования разделяются на субъективные (органолептические)

и объективные (приборные).Приборные методы

Механический метод – основан на измерении геометрических размеров,

зазоров в сопряжениях, давлений и скорости элементов. Используется

разнообразный мерительный инструмент и приборы: линейки,

штангенциркули, щупы, шаблоны и тд.

Электрический метод (ваттметрия) заключается в измерении: силы

тока, напряжений, мощности, сопротивлений и других электрических

параметров. Средства для реализации: амперметры; вольтметры;

измерительные мосты; датчики: перемещений, крутящих моментов,

давлений; тахогенераторы; термопары.

Тепловой метод (термометрия) – основан на измерении температурных

параметров диагностируемого объекта. Используются:

термосопротивления, термометры, термопары, термоиндикаторы,

термокраски, тепловизоры.

Виброакустические методы (виброметрия) основаны на измерении

упругих колебаний, распространяющихся по узлам в результате

соударения движущихся деталей при работе механизмов. Используются:

шумомеры, виброметры, спектроанализаторы параметров

виброакустического сигнала.

Методы анализа смазки основаны на определении вида и количества

продуктов изнашивания в масле. Применяются способы:

колориметрический, полярографический, магнитно-индукционный,

радиоактивный и спектрографический.

Методы неразрушающего контроля: магнитные, вихретоковые,

ультразвуковые, контроля проникающими веществами, радиационные,

радиоволновые. Методы используются для определения целостности

отдельных деталей механизма.

5.

Диагностические приборы.Классификация диагностических приборов может быть проведена по следующим

признакам: цифровые и аналоговые, показывающие и сигнализирующие,

универсальные и специализированные, стационарные и переносные и др.

Однако, все средства технического диагностирования, используемых для

диагностики механического оборудования, по уровню решаемых задач и приборной

реализации можно разделить на: портативные, анализаторы и встроенные

системы.

Структурная схема стационарной системы

контроля вибрационных параметров

Портативные приборы:

а) электронный стетоскоп; б) виброметр; в)

тахометр; г) пирометр

Анализаторы:

а) анализатор вибрации 795М; б) анализатор

вибрации СД-21; в) тепловизор «SAT HY6800»; г) тепловизор FLIF TG165

6.

Роль контроля и диагностики в автоматизированном машиностроительномпроизводстве.

Основой надежной работы автоматизированных

систем является непрерывный или периодический

контроль за ходом технологического процесса,

реализуемых в этих системах. Задача любого

процесса контроля сводится к контролю точности

деталей, точности работы оборудования, выявлению

причин отклонения от заданной точности деталей и

оборудования, к определению методов и средств

контроля. Кроме того, к задачам контроля относятся:

защита от аварийных ситуаций и адаптация

технологического процесса.

Для реализации этих функций в современном

производстве активно используются

микропроцессоры, лазерные системы и другая

техника.

Контроль в АП бывает межоперационным

(промежуточным), операционным (непосредственно на

станке), послеоперационным, окончательным.

Автоматизированному контролю должны подвергаться

все элементы технологической системы: деталь,

режущий инструмент, приспособление, само

оборудование. Предпочтительными являются методы

прямого контроля, хотя методы косвенного контроля

шире используются при контроле инструментов,

диагностике состояния оборудования.

7.

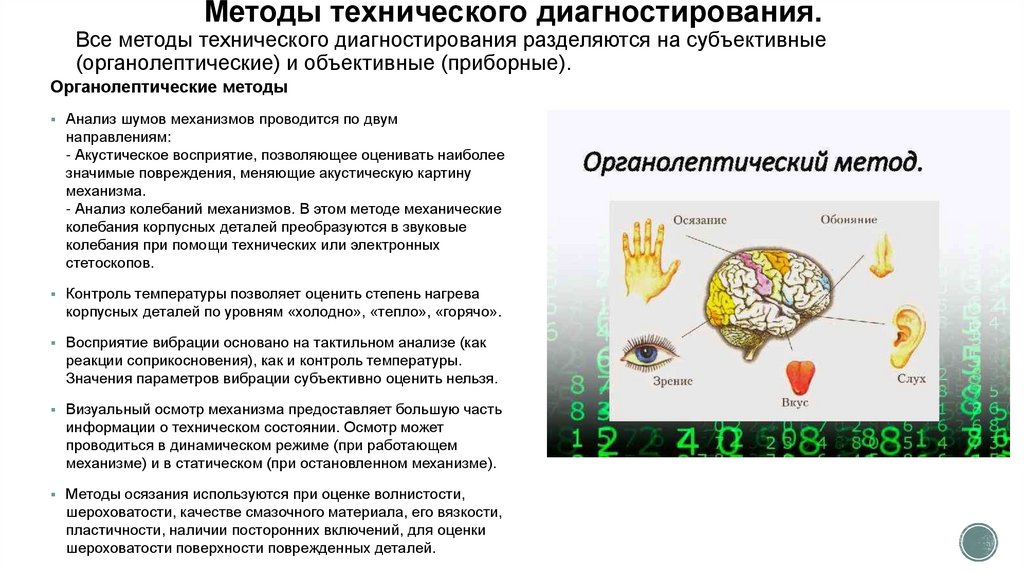

Блок-схема алгоритма самонастраивающегосяуправляющего контроля

Контроль в процессе обработки

является одной из наиболее активных

форм технического контроля, так как

позволяет повысить качество

выпускаемой продукции при

одновременном увеличении

производительности труда. Однако на

точность обработки с применением

активного контроля оказывают влияние

различного рода изменения,

происходящие в системе активного

контроля и технологической системе.

Изоляция станка и управляющего

контрольного устройства от

температурных влияний, вибраций и

других внешних воздействий и

стабилизация параметров

технологической системы дают

положительный эффект, но ограничены

техническими возможностями. Поэтому

разрабатываются

самонастраивающиеся системы

управляющего контроля. Контроль

самонастраивающийся управляющий —

это управляющий контроль, при

котором автоматически изменяются

параметры настройки средства

контроля на основе информации,

получаемой при изменяющихся

условиях работы, обеспечивая

заданную точность при произвольно

меняющихся внешних и внутренних

возмущениях.

8.

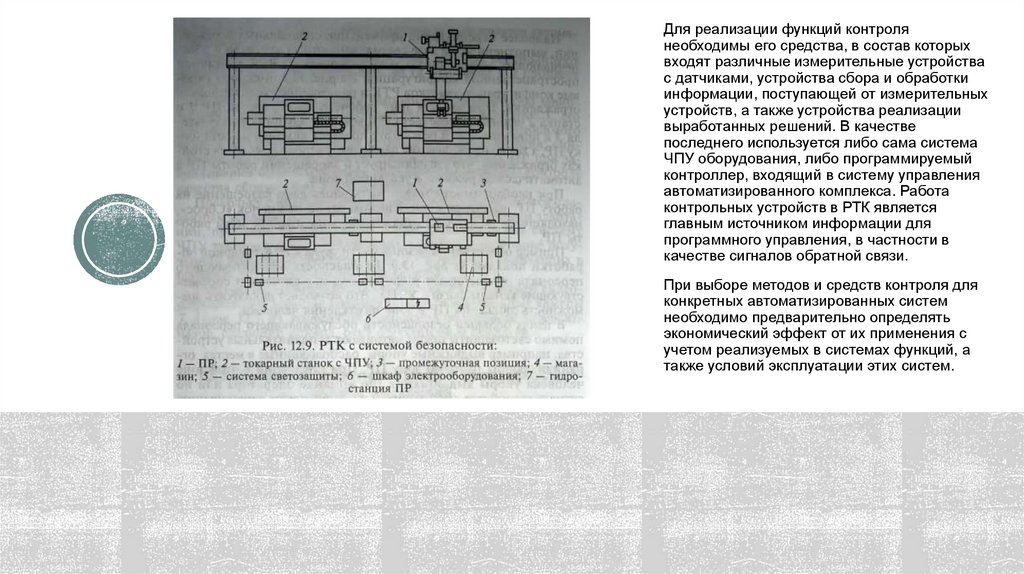

Для реализации функций контролянеобходимы его средства, в состав которых

входят различные измерительные устройства

с датчиками, устройства сбора и обработки

информации, поступающей от измерительных

устройств, а также устройства реализации

выработанных решений. В качестве

последнего используется либо сама система

ЧПУ оборудования, либо программируемый

контроллер, входящий в систему управления

автоматизированного комплекса. Работа

контрольных устройств в РТК является

главным источником информации для

программного управления, в частности в

качестве сигналов обратной связи.

При выборе методов и средств контроля для

конкретных автоматизированных систем

необходимо предварительно определять

экономический эффект от их применения с

учетом реализуемых в системах функций, а

также условий эксплуатации этих систем.

9.

Контроль и диагностика в автоматизированном производстве.Система автоматического контроля (САК) относится к

важнейшей подсистеме ГПС, обеспечивающей, вопервых, требуемое качество продукции путем

своевременного представления информации о

параметрах заготовок, инструмента и оснастки, вовторых, поддержание в работоспособном состоянии

автоматических комплексов путем диагностирования

технологического оснащения.

Металлообрабатывающее оборудование в целях его

дальней шей автоматизации и рационализации

должно быть снабжено периферийными приборами,

осуществляющими контроль за станком, заготовкой и

инструментом. Системы станка должны обладать

способностью прогнозировать продолжительность

работы его отдельных узлов, исходя из обеспечения

изготовления качественной продукции.

В настоящее время уже созданы и функционируют

системы контроля и диагностики

металлообрабатывающих станков. В этих системах

периферийные приборы контролируют

технологический процесс и подают информацию в

компьютер, где информация обрабатывается и

сравнивается с параметрами, которые характеризуют

нормальную работу станка.

10.

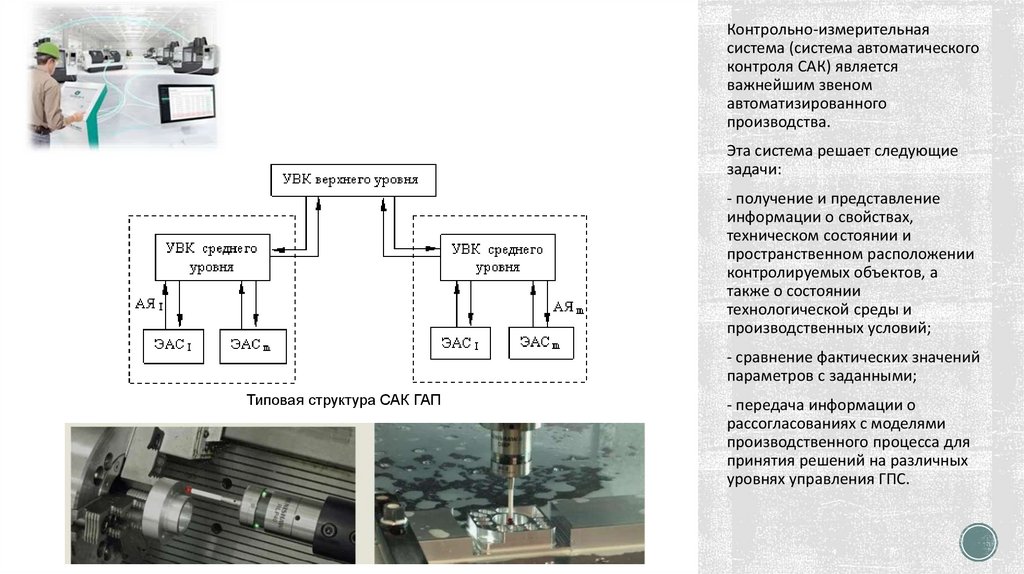

Контрольно-измерительнаясистема (система автоматического

контроля САК) является

важнейшим звеном

автоматизированного

производства.

Эта система решает следующие

задачи:

- получение и представление

информации о свойствах,

техническом состоянии и

пространственном расположении

контролируемых объектов, а

также о состоянии

технологической среды и

производственных условий;

- сравнение фактических значений

параметров с заданными;

Типовая структура САК ГАП

- передача информации о

рассогласованиях с моделями

производственного процесса для

принятия решений на различных

уровнях управления ГПС.

11.

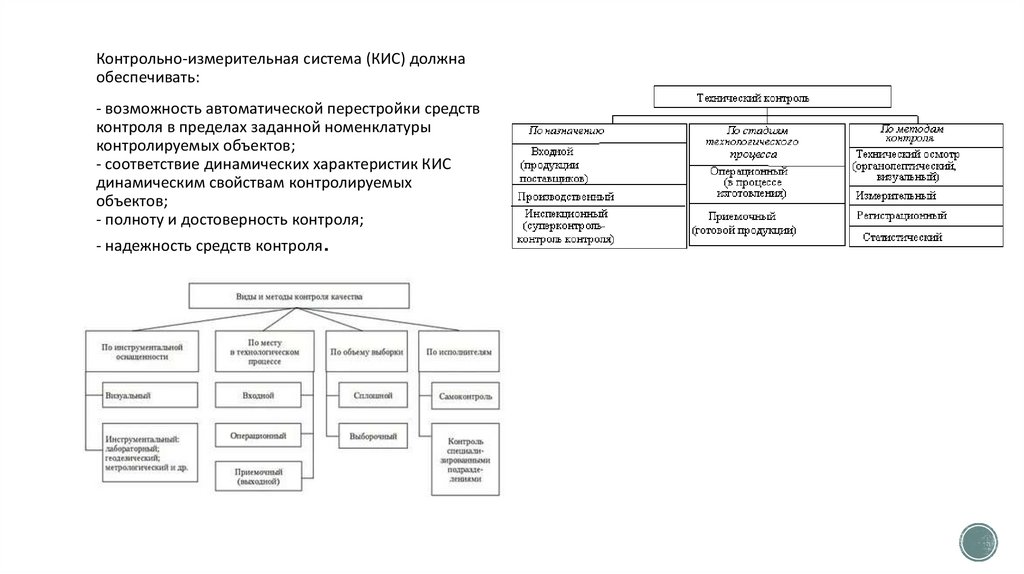

Контрольно-измерительная система (КИС) должнаобеспечивать:

- возможность автоматической перестройки средств

контроля в пределах заданной номенклатуры

контролируемых объектов;

- соответствие динамических характеристик КИС

динамическим свойствам контролируемых

объектов;

- полноту и достоверность контроля;

- надежность средств контроля.

12.

При создании КИС разработчикунеобходимо:

- установить основные принципы,

которые будут заложены в КИС

(централизация контроля, степень его

автоматизации и совмещения с

обработкой, использование

статистических методов, полнота

контроля и т.д.).

КИС может функционировать в пяти режимах:

- запуск;

- рабочий (номинальный);

- наладочный (перестройки);

- плановый останов;

- аварийный.

- выявить и оптимизировать

номенклатуру и характеристики

измеряемых параметров продукции,

режимов работы элементов ГПС,

работоспособности оборудования,

приспособлений, инструментов;

- определить перечень информации и

формы ее представления в КИС, а

также из КИС в систему управления

ГПС.

- выбрать средства измерений,

обеспечивающие требуемую точность

и надежность функционирования ГПС.

- определить характеристики

надежности оборудования,

приспособлений и инструмента, а

также периодичность контроля и

работоспособности;

- установить функциональные связи

КИС в общей системе управления ГПС.

13.

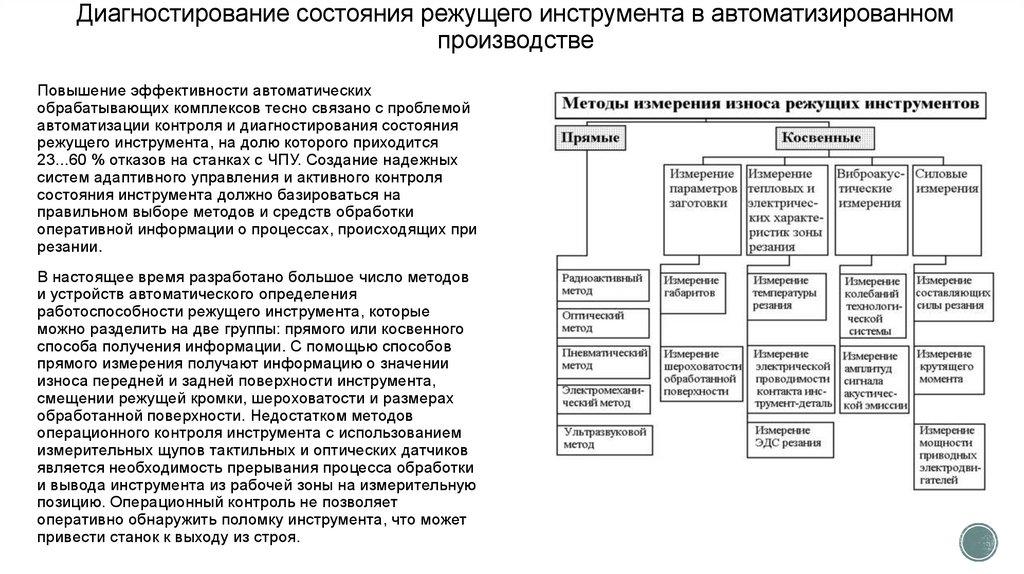

Диагностирование состояния режущего инструмента в автоматизированномпроизводстве

Повышение эффективности автоматических

обрабатывающих комплексов тесно связано с проблемой

автоматизации контроля и диагностирования состояния

режущего инструмента, на долю которого приходится

23...60 % отказов на станках с ЧПУ. Создание надежных

систем адаптивного управления и активного контроля

состояния инструмента должно базироваться на

правильном выборе методов и средств обработки

оперативной информации о процессах, происходящих при

резании.

В настоящее время разработано большое число методов

и устройств автоматического определения

работоспособности режущего инструмента, которые

можно разделить на две группы: прямого или косвенного

способа получения информации. С помощью способов

прямого измерения получают информацию о значении

износа передней и задней поверхности инструмента,

смещении режущей кромки, шероховатости и размерах

обработанной поверхности. Недостатком методов

операционного контроля инструмента с использованием

измерительных щупов тактильных и оптических датчиков

является необходимость прерывания процесса обработки

и вывода инструмента из рабочей зоны на измерительную

позицию. Операционный контроль не позволяет

оперативно обнаружить поломку инструмента, что может

привести станок к выходу из строя.

14.

15.

Способы косвенной оценки состоянияинструмента включают контроль

изменения усилий резания в

процессе изнашивания (в том числе

спектральный анализ переменной

составляющей силы резания и

мощности, потребляемой приводным

двигателем станка); измерение

виброакустического сигнала,

значения температуры контакта и ЭДС

резания. Относительная простота

контроля силовых параметров

позволяет использовать их в системах

адаптивного управления процессом

резания. Однако зависимости

значения износа от составляющих

силы резания и условий обработки не

являются универсальными, так как

изменение режимов резания,

геометрии инструмента и

обрабатывающего материала требуют

коррекции коэффициентов в

уравнениях и вызывают большое рассеяние результатов.

16.

В настоящее время наибольшую надежность имеютлишь системы диагностики поломки режущего

инструмента на основе анализа средней амплитуды

виброакустического сигнала. Анализ амплитуды и

формы высокочастотного акустического сигнала может

быть использован для идентификации характера

разрушения инструмента (возникновение внутренних

трещин, выкрашивание и полное разрушение).

В этой связи определенный интерес представляет

метод, основанный на измерении ЭДС, генерируемой

в зоне скользящего контакта инструмента с заготовкой.

Исследования показывают, что износ инструмента

оказывает наибольшее влияние на переменную

составляющую ЭДС резания, которая в отличие от

постоянной составляющей практически инвариантна к

изменению других факторов (в частности, подачи и

глубины резания).

17.

Контроль и диагностика на расстоянииВ настоящее время наиболее передовые фирмыизготовители металлообрабатывающего оборудования

предоставляют новый вид сервиса, который получил

название «дистанционная диагностика». Принцип ее

состоит в том, что диагностика проводится на предприятииизготовителе оборудования. Естественно, что предприятие,

эксплуатирующее оборудование, может находиться в

другом городе или даже стране. Связь между этими

предприятиями осуществляется по информационным

сетям.

На рисунке приведен пример диагностики по мобильному

телефону. Датчики, установленные на обрабатывающем

центре предприятия-потребителя, фиксируют

технологические параметры и параметры узлов станка. При

возникновении у потребителя параметрического отказа

станка сигнал поступает к фирме-изготовителю по

мобильному телефону в виде цифровой информации с

компьютера на компьютер фирмы-изготовителя, как и при

использовании интернета. Фирма-изготовитель имеет

мощную диагностическую систему, которая не только

обслуживает потребителей, но и работает в направлении

совершенствования выпускаемого оборудования, в

частности опытных образцов нового оборудования.

18.

Использование искусственного интеллекта в диагностикеВ последнее время стал популярен термин «искусственный

интеллект» — новый шаг в эволюции информационной

техники, который означает переход от области чистой

обработки данных к переработке знаний и символов. В

методах искусственного интеллекта объединяются методы

и техника, и это объединение используется при решении

инженерных задач. В традиционных научных

компьютерных программах решаются задачи, в которых

следуют шаг за шагом по разработанной программе.

В экспертных системах с использованием искусственного

интеллекта базы знаний хранятся в виде совокупности

записей на некотором языке ее представления и позволяют

легко их изменять и дополнять в форме, понятной

специалистам – разработчикам экспертной системы.

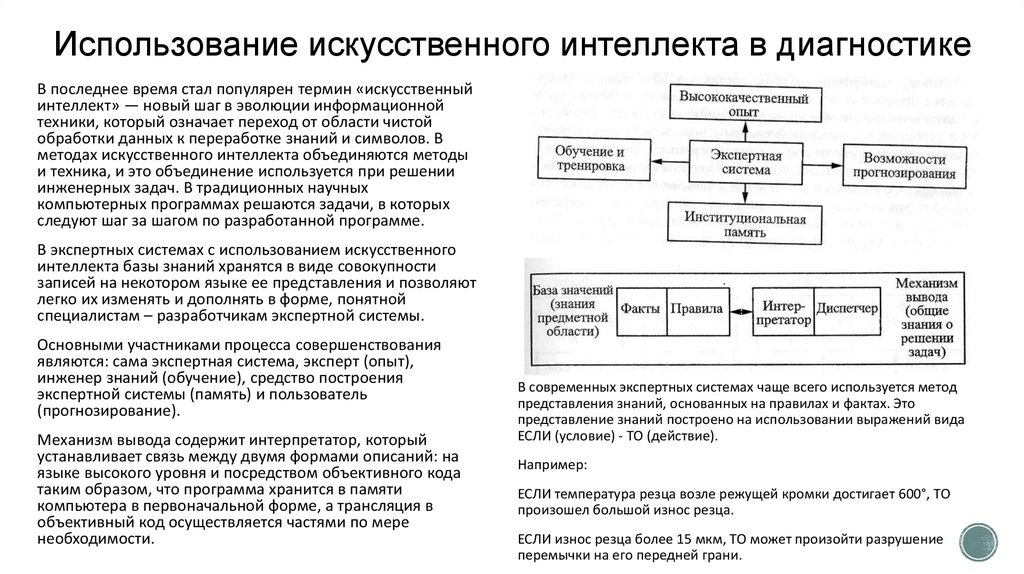

Основными участниками процесса совершенствования

являются: сама экспертная система, эксперт (опыт),

инженер знаний (обучение), средство построения

экспертной системы (память) и пользователь

(прогнозирование).

Механизм вывода содержит интерпретатор, который

устанавливает связь между двумя формами описаний: на

языке высокого уровня и посредством объективного кода

таким образом, что программа хранится в памяти

компьютера в первоначальной форме, а трансляция в

объективный код осуществляется частями по мере

необходимости.

В современных экспертных системах чаще всего используется метод

представления знаний, основанных на правилах и фактах. Это

представление знаний построено на использовании выражений вида

ЕСЛИ (условие) - ТО (действие).

Например:

ЕСЛИ температура резца возле режущей кромки достигает 600°, ТО

произошел большой износ резца.

ЕСЛИ износ резца более 15 мкм, ТО может произойти разрушение

перемычки на его передней грани.