Similar presentations:

Автоматизация производственных процессов с гибко переналаживаемой технологией механической обработки

1. Автоматизация производственных процессов с гибко переналаживаемой технологией механической обработки

2. Предпосылки автоматизации производства:

совершенствование систем ЧПУ.внедрение систем со встроенными

микроЭВМ (типа CNC)

появление отработанных

конструкций промышленных

роботов с программным

управлением

развитие систем автоматизации

конструкторских и

технологических работ.

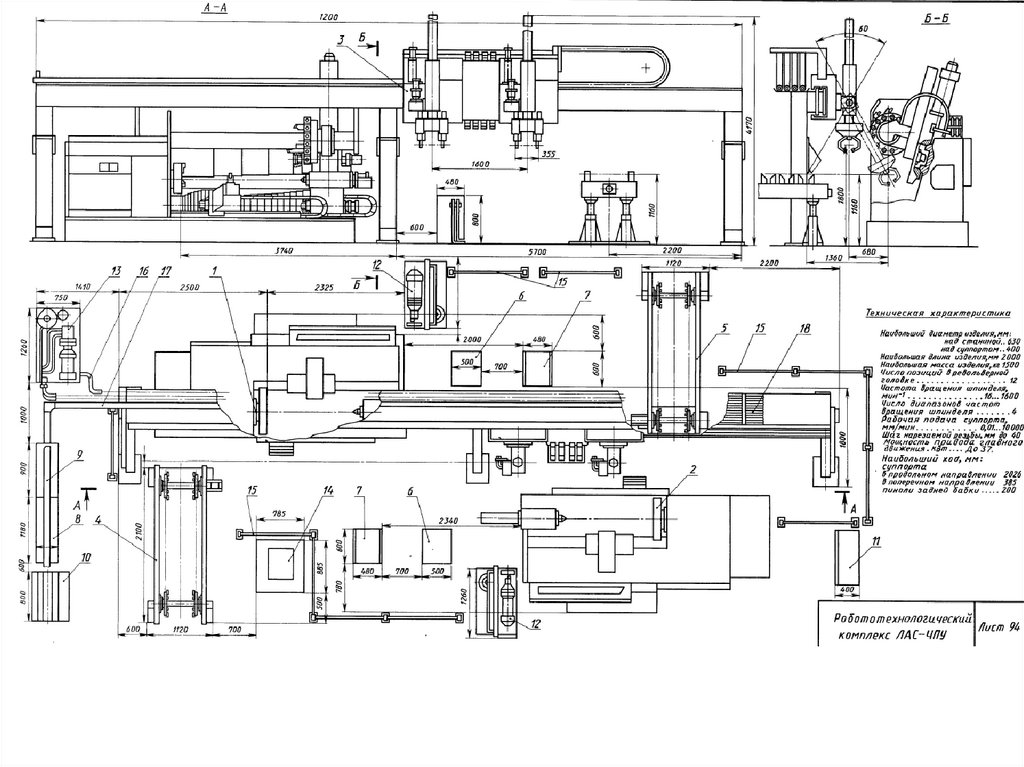

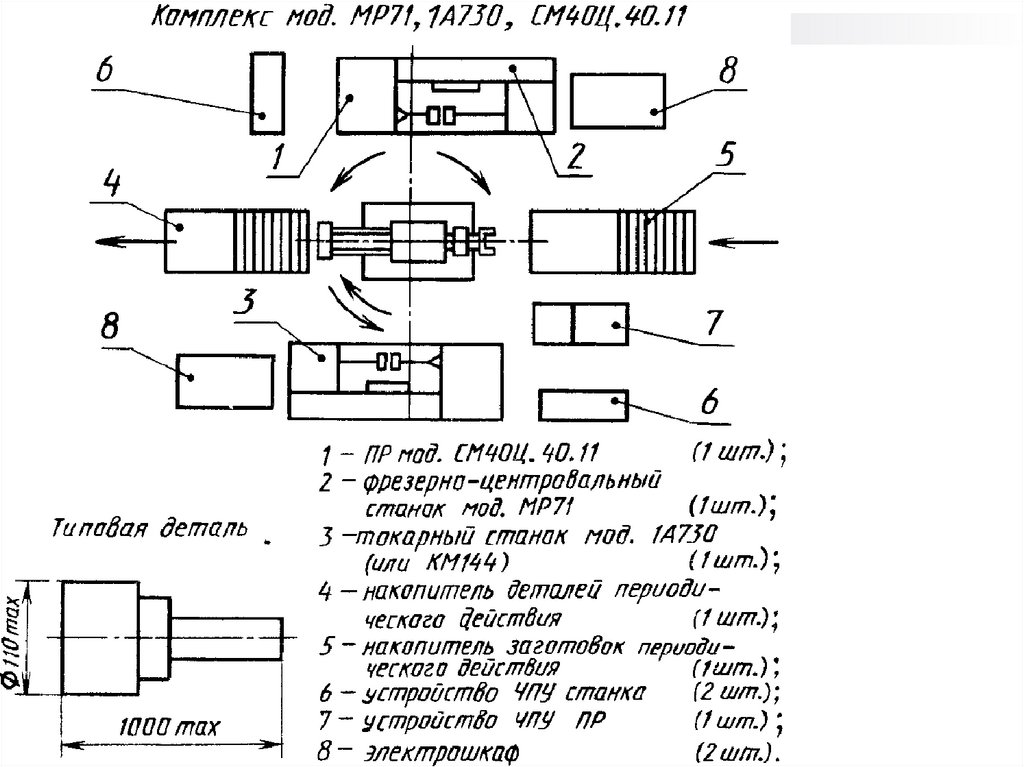

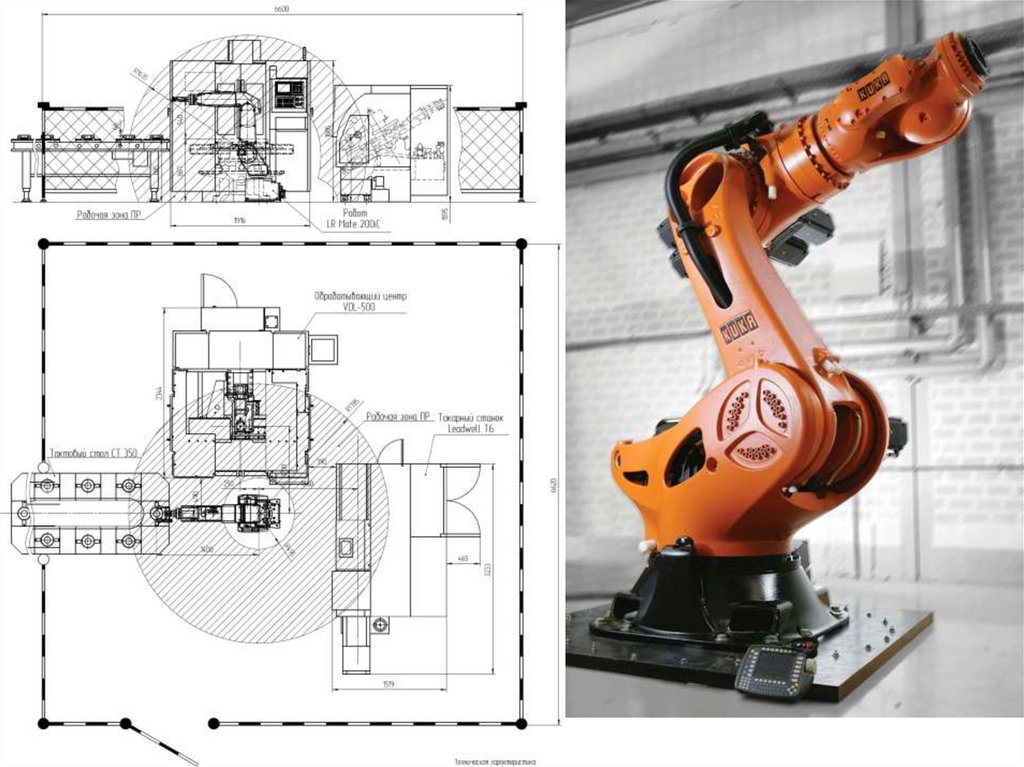

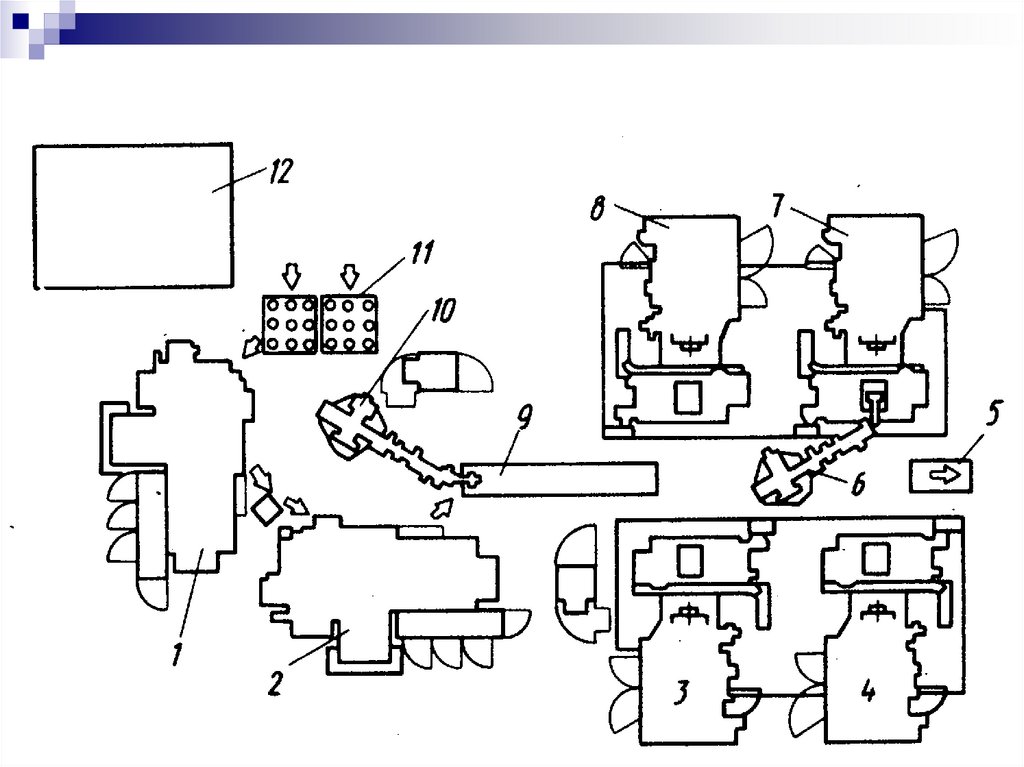

3. Робото-технологические комплексы механической обработки

4. роботизированный технологический комплекс (РТК)

— совокупностьединицы технологического оборудования,

промышленного робота

и средств оснащения,

автономно функционирующая

и осуществляющая многократные циклы.

При этом необходимо учитывать следующее:

РТК, предназначенные для работы в ГПС, должны иметь

автоматизированную переналадку

и возможность встраиваться в систему;

в качестве технологического оборудования может быть использован

промышленный робот (РПК);

средствами оснащения РТК, обеспечивающими их

функционирование, могут быть:

устройства накопления,

ориентации,

поштучной выдачи объектов производства

и другие.

5.

6.

7. Область применения промышленных роботов

8.

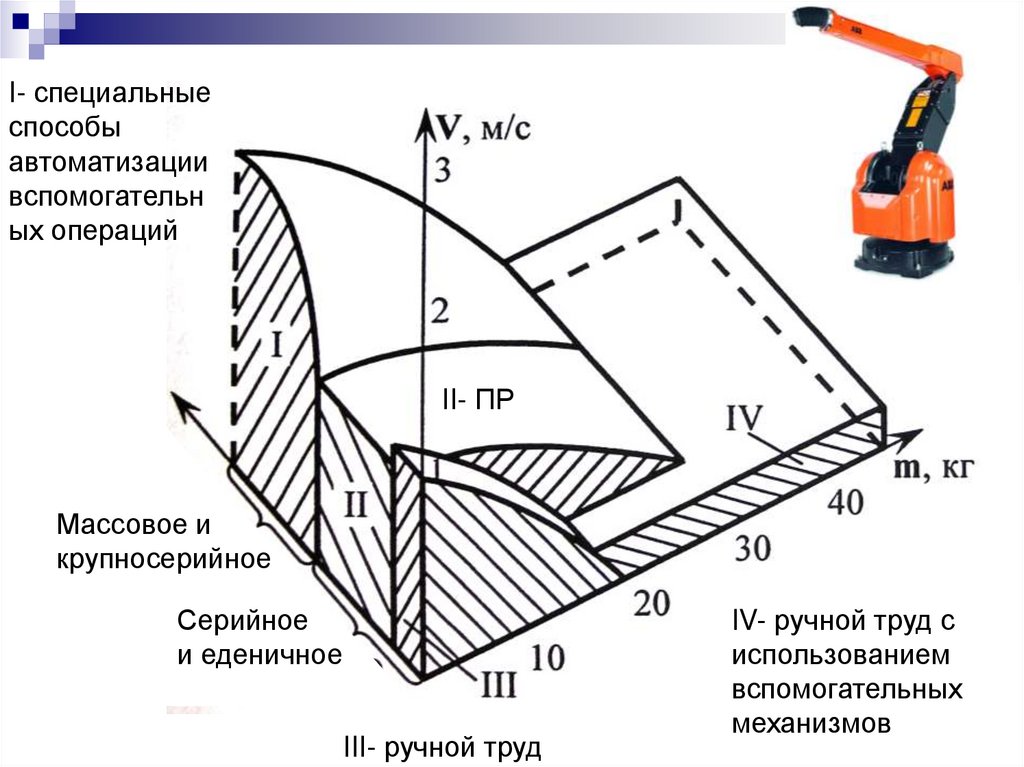

I- специальныеспособы

автоматизации

вспомогательн

ых операций

II- ПР

Массовое и

крупносерийное

Серийное

и еденичное

III- ручной труд

IV- ручной труд с

использованием

вспомогательных

механизмов

9.

10. Выбор объекта роботизации.

11.

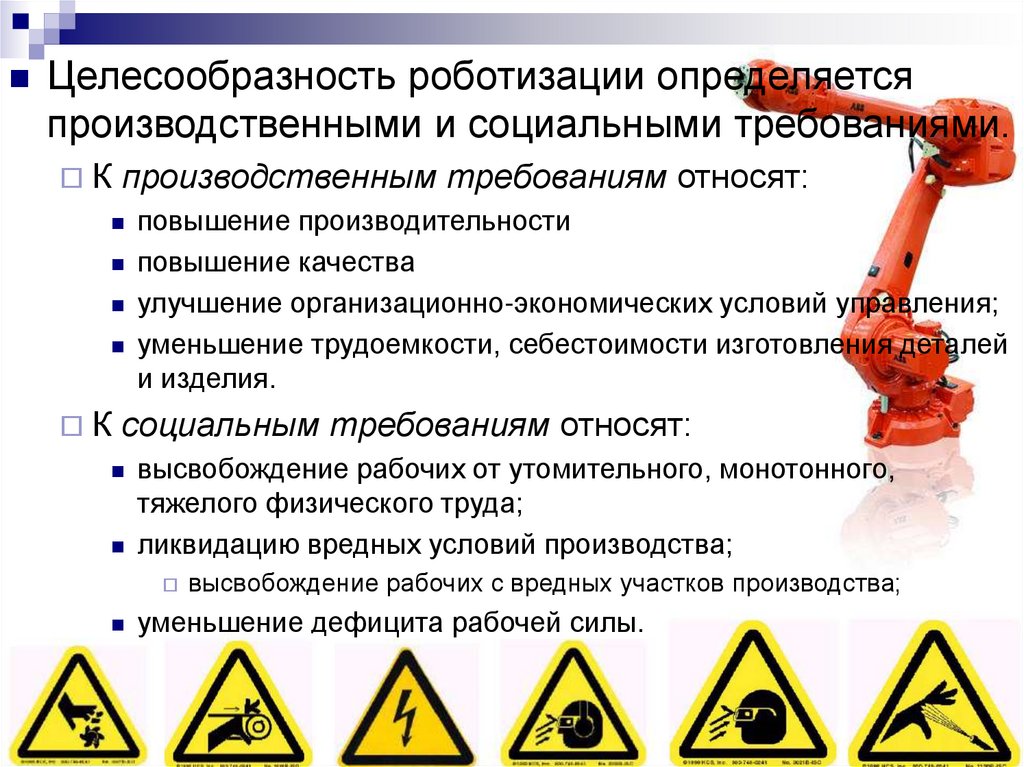

Целесообразность роботизации определяетсяпроизводственными и социальными требованиями.

К

производственным требованиям относят:

К

повышение производительности

повышение качества

улучшение организационно-экономических условий управления;

уменьшение трудоемкости, себестоимости изготовления деталей

и изделия.

социальным требованиям относят:

высвобождение рабочих от утомительного, монотонного,

тяжелого физического труда;

ликвидацию вредных условий производства;

высвобождение рабочих с вредных участков производства;

уменьшение дефицита рабочей силы.

12.

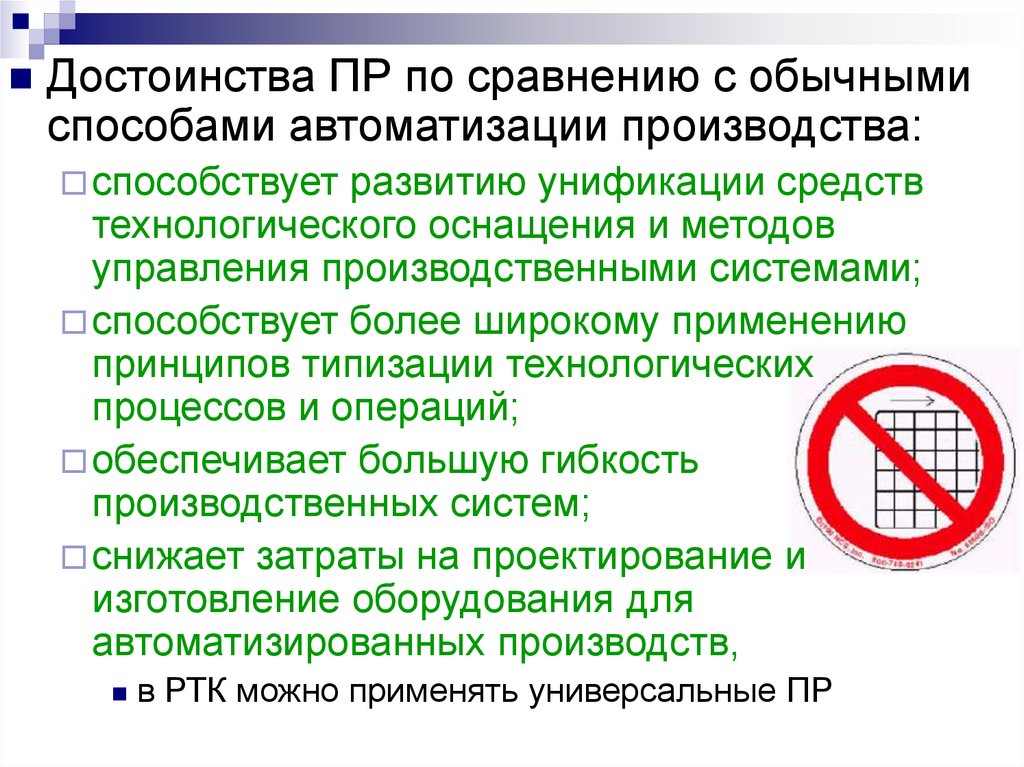

Достоинства ПР по сравнению с обычнымиспособами автоматизации производства:

способствует

развитию унификации средств

технологического оснащения и методов

управления производственными системами;

способствует более широкому применению

принципов типизации технологических

процессов и операций;

обеспечивает большую гибкость

производственных систем;

снижает затраты на проектирование и

изготовление оборудования для

автоматизированных производств,

в РТК можно применять универсальные ПР

13. Последовательность проектирования РТК

выбирают операции обработки или ТП;определяют цель роботизации;

комплексно анализируют выбранную операцию

или ТП;

определяют тип ПР, его основные технические

данные;

разрабатывают варианты структуры РТК;

оценивают надежность РТК;

ориентировочно осуществляют техникоэкономический анализ эффективности

роботизации

выносят окончательное заключение о

целесообразности роботизации намеченного

объекта.

14. Функции ПР в составе РТК

загрузка, разгрузка основного ивспомогательного оборудования;

операции по снятию заусенцев и т. п.;

ориентация заготовки в пространстве перед

установкой в приспособление,

укладкой в приемное устройство и т. д.;

транспортирование заготовки от станка к

станку;

управление рабочими циклами основного и

вспомогательного оборудования.

15.

16.

Разработка структуры РТК включаетопределение

качественного и количественного

состава основного и вспомогательного

технологического оборудования, закрепленного

за каждым ПР,

проверку функциональных возможностей ПР при

реализации алгоритма РТК,

разработку недетализированной циклограммы и

определение такта РТК,

определение производительности РТК и

сопоставление ее с требуемой.

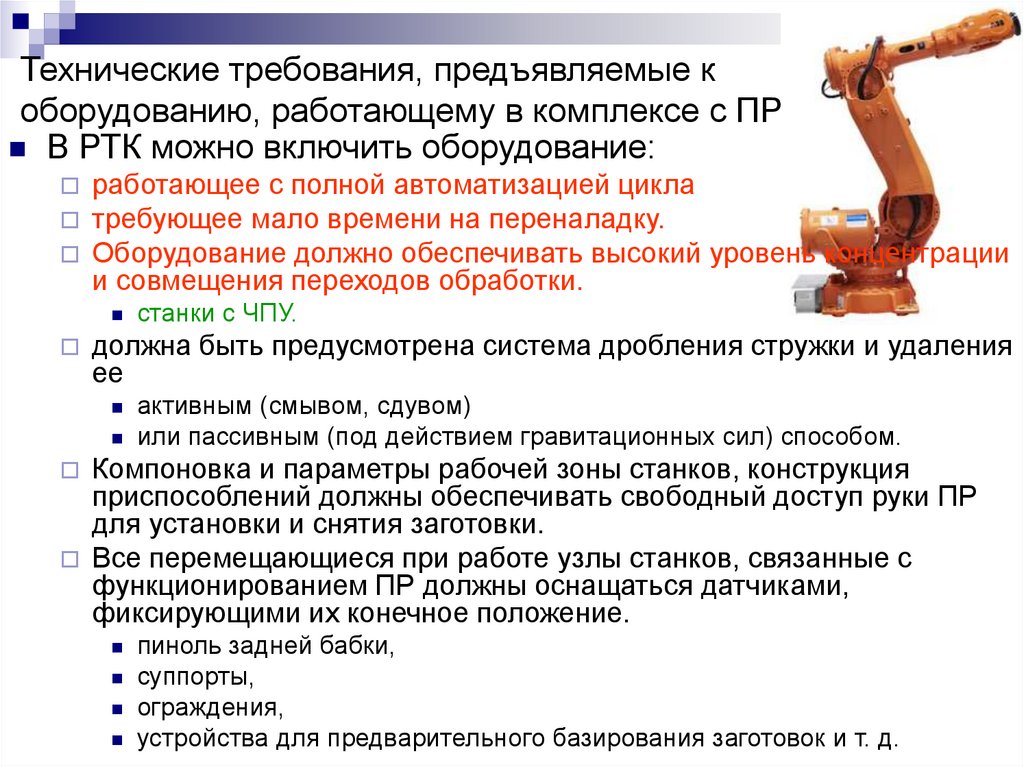

17. Технические требования, предъявляемые к оборудованию, работающему в комплексе с ПР

В РТК можно включить оборудование:работающее с полной автоматизацией цикла

требующее мало времени на переналадку.

Оборудование должно обеспечивать высокий уровень концентрации

и совмещения переходов обработки.

должна быть предусмотрена система дробления стружки и удаления

ее

станки с ЧПУ.

активным (смывом, сдувом)

или пассивным (под действием гравитационных сил) способом.

Компоновка и параметры рабочей зоны станков, конструкция

приспособлений должны обеспечивать свободный доступ руки ПР

для установки и снятия заготовки.

Все перемещающиеся при работе узлы станков, связанные с

функционированием ПР должны оснащаться датчиками,

фиксирующими их конечное положение.

пиноль задней бабки,

суппорты,

ограждения,

устройства для предварительного базирования заготовок и т. д.

18.

Станки должны оснащатьсявспомогательными приспособлениями,

компенсирующими низкие технологические

возможности существующих ПР:

приспособлениями для предварительного

базирования заготовки,

для досылки заготовок до технологических баз

приспособлений.

Для повышения надежности РТК

необходимо обеспечить автоматизацию

контроля

в процессе обработки,

подачи смазочно-охлаждающих сред в зону

резания,

автоматическую смену инструмента.

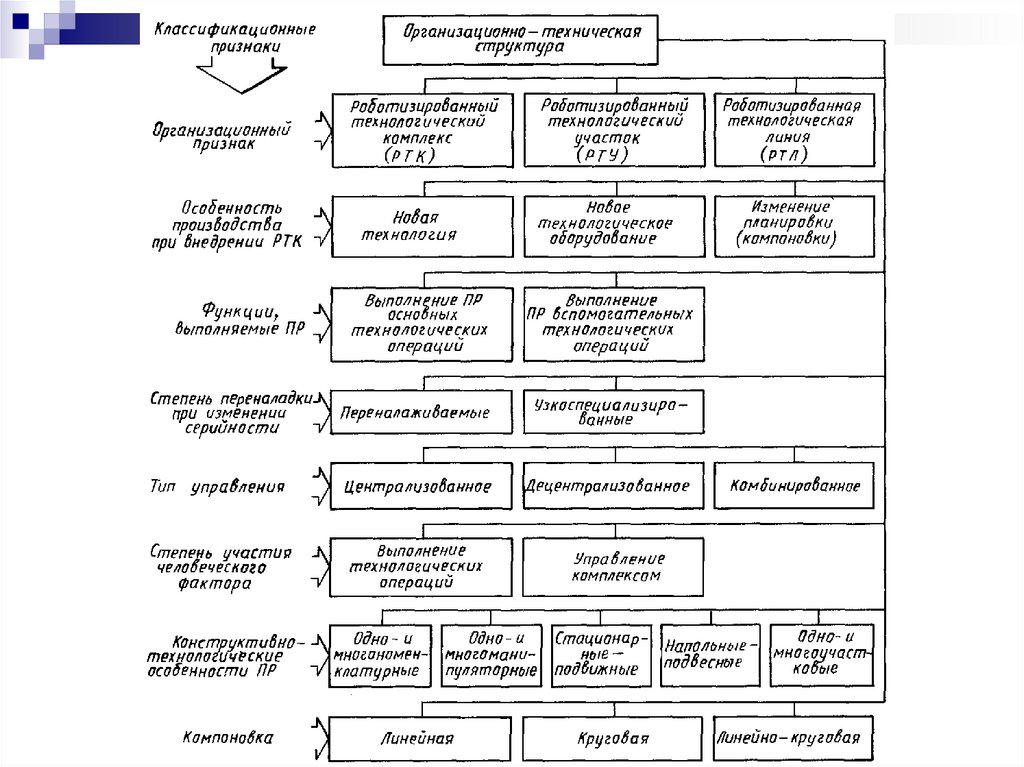

19. Классификация РТК.

20.

21.

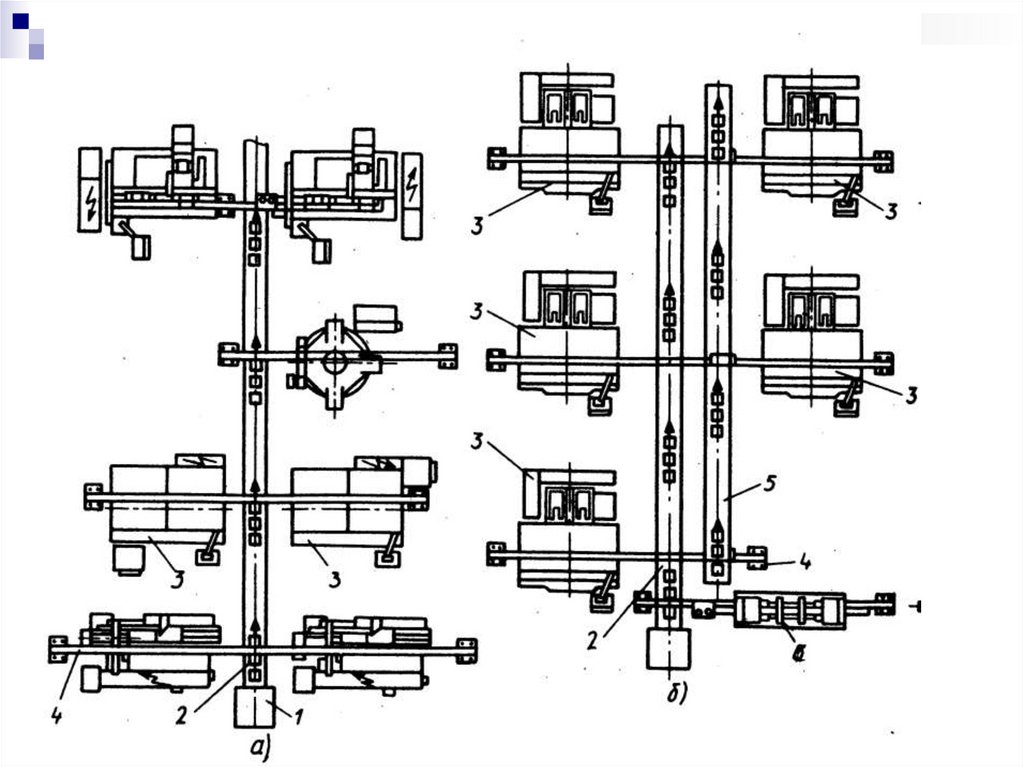

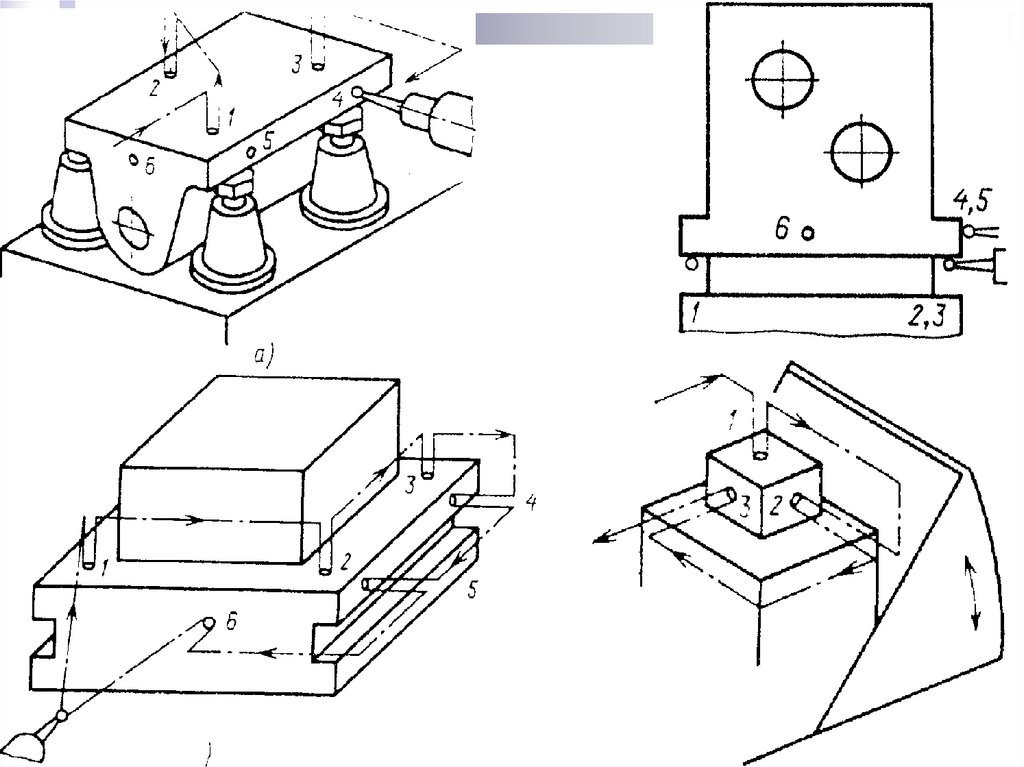

22. Основные схемы использования промышленных роботов.

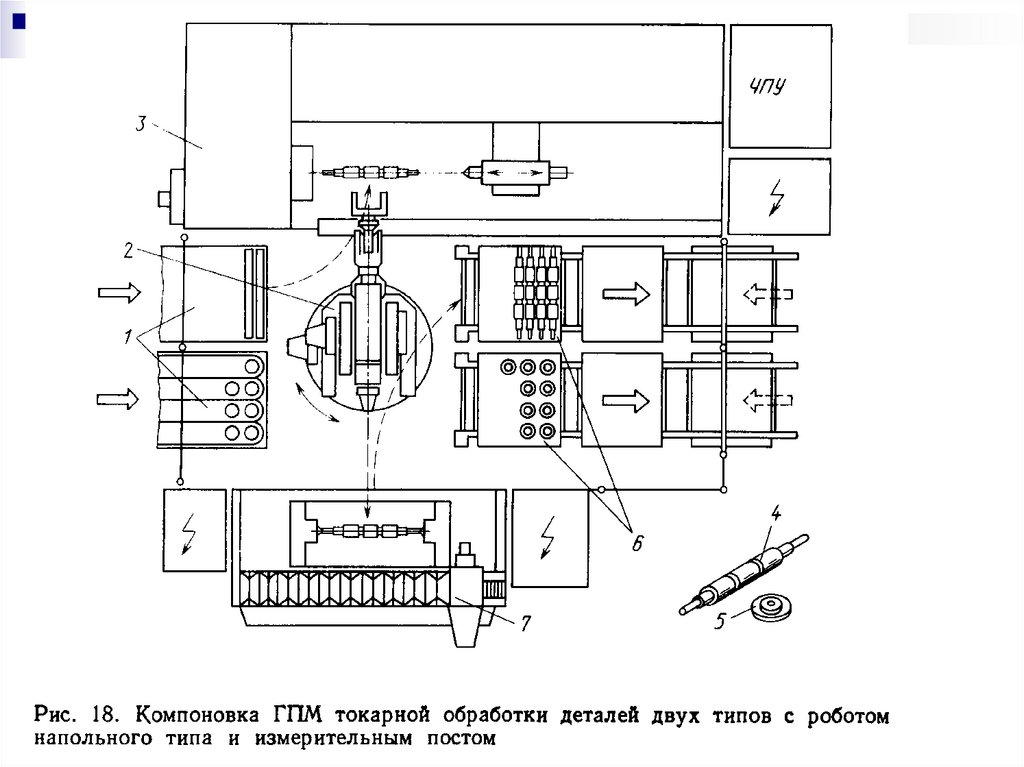

Компоновки РТК.23.

одностаночные- из одного станка

обслуживаемого ПР,

встроенным

в станок;

занимают минимальную

площадь,

в основном для токарной

патронной обработки

коротких деталей длинной

до 150 мм.

24.

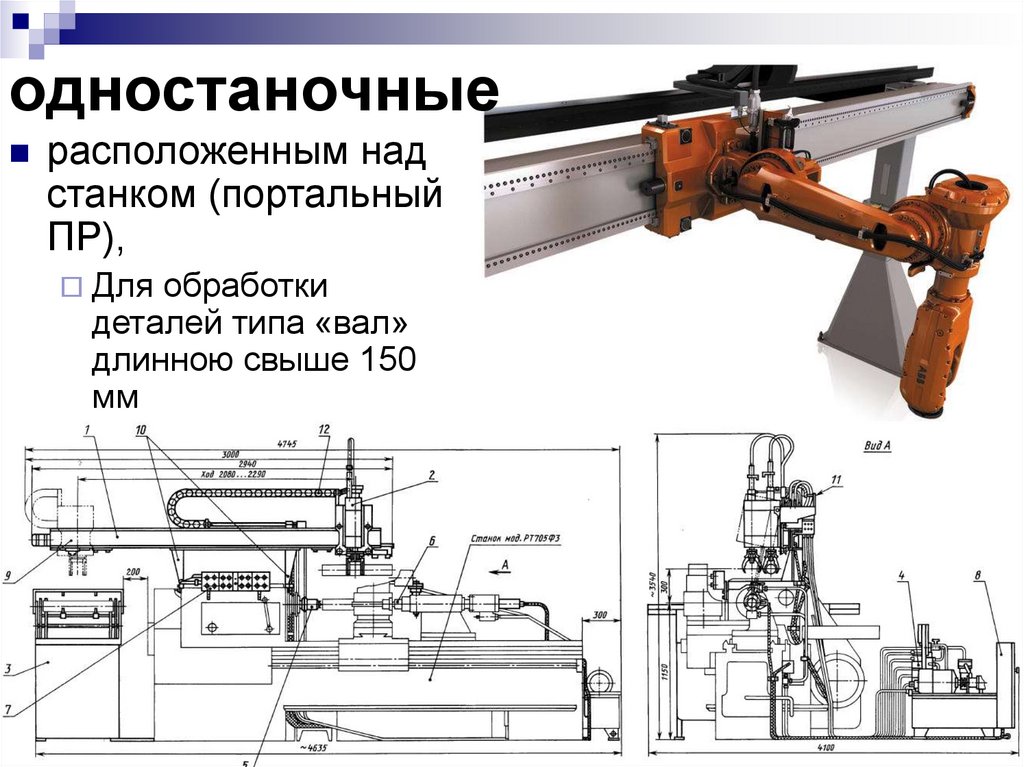

одностаночныерасположенным над

станком (портальный

ПР),

Для

обработки

деталей типа «вал»

длинною свыше 150

мм

25.

26.

одностаночныерасположенные рядом со

станком (напольным ПР)

27.

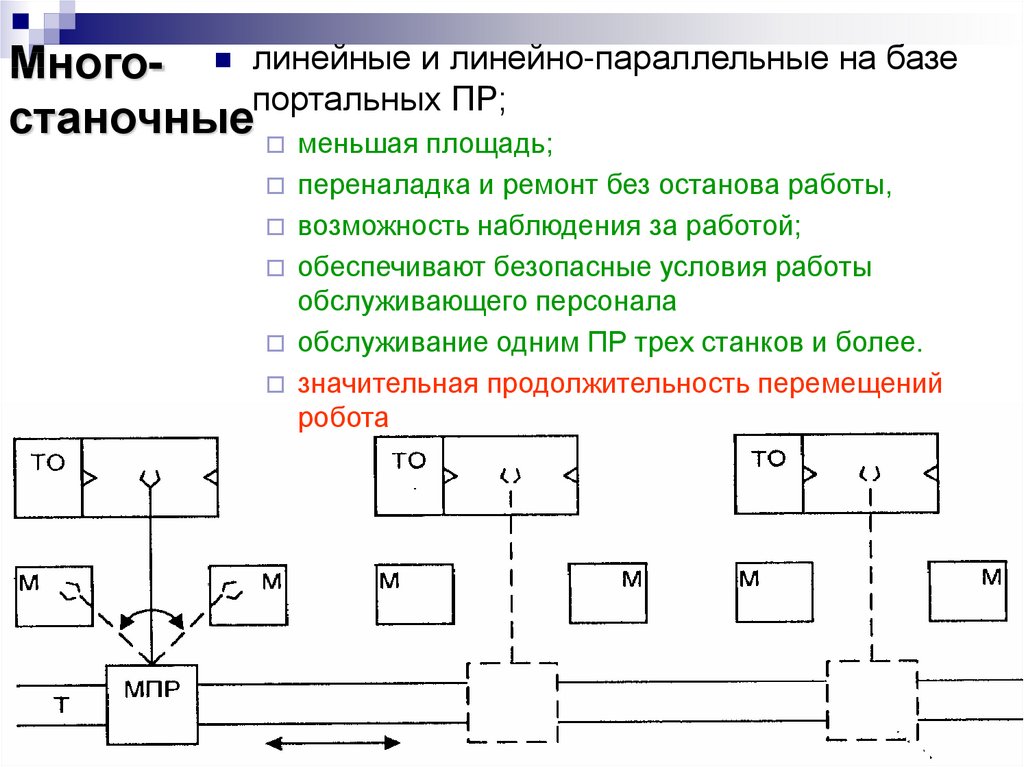

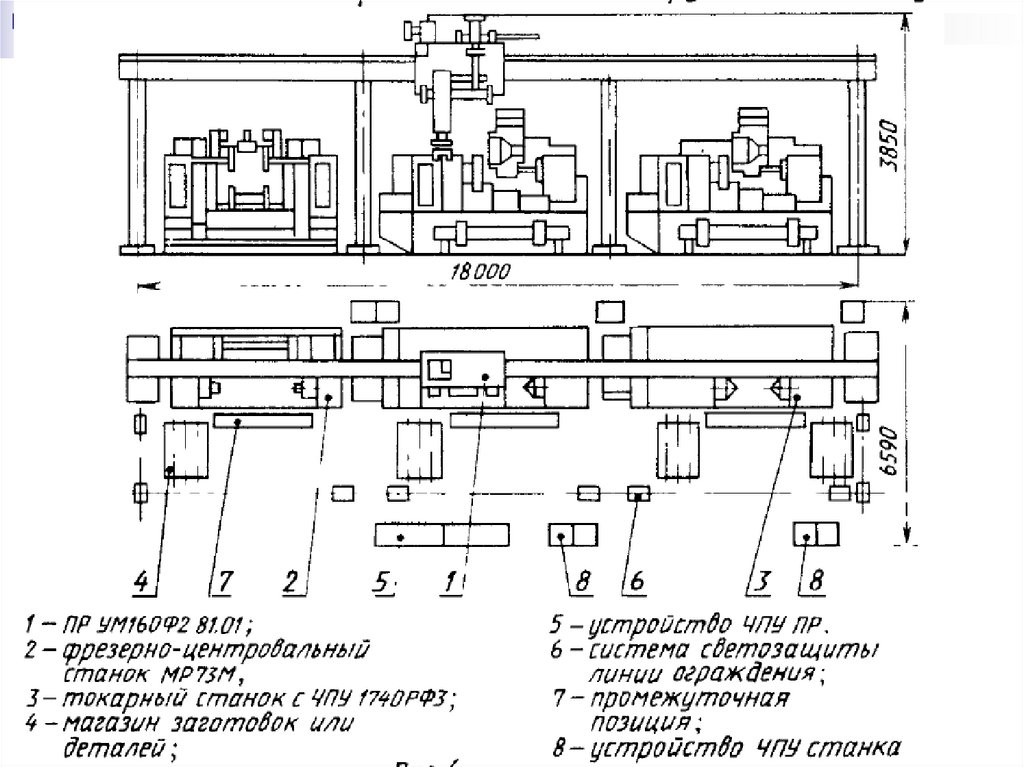

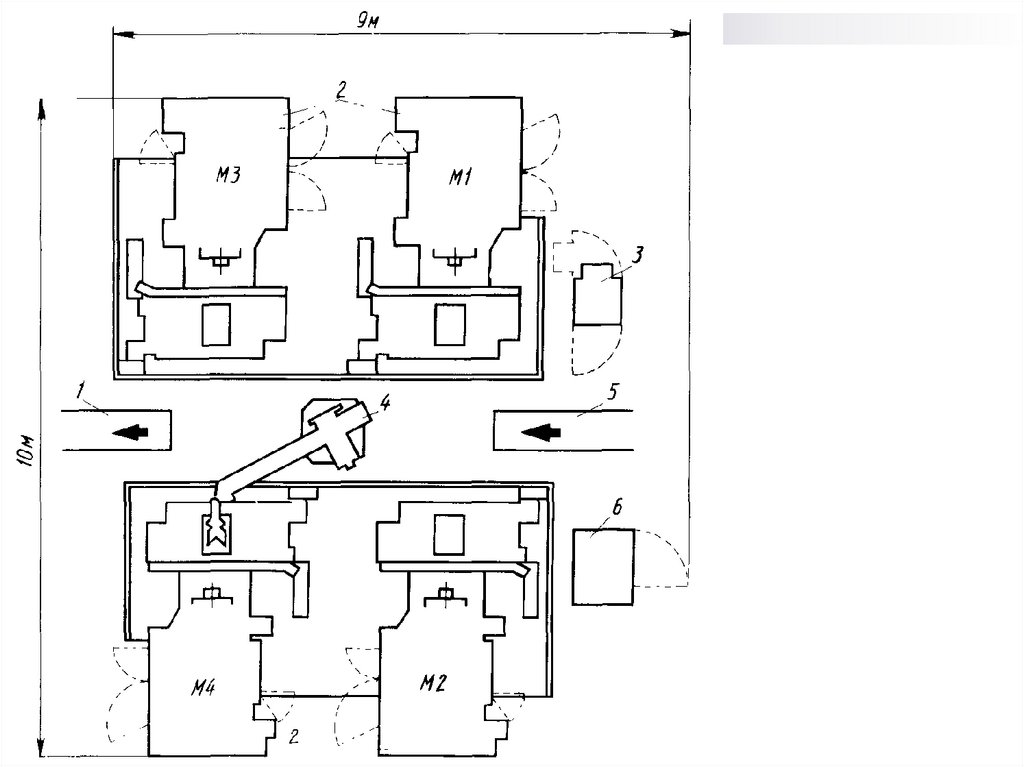

Много- линейные и линейно-параллельные на базепортальных ПР;

станочные меньшая площадь;

переналадка и ремонт без останова работы,

возможность наблюдения за работой;

обеспечивают безопасные условия работы

обслуживающего персонала

обслуживание одним ПР трех станков и более.

значительная продолжительность перемещений

робота

28.

29. Компоновки РТК.

30. одностаночные

31. одностаночные

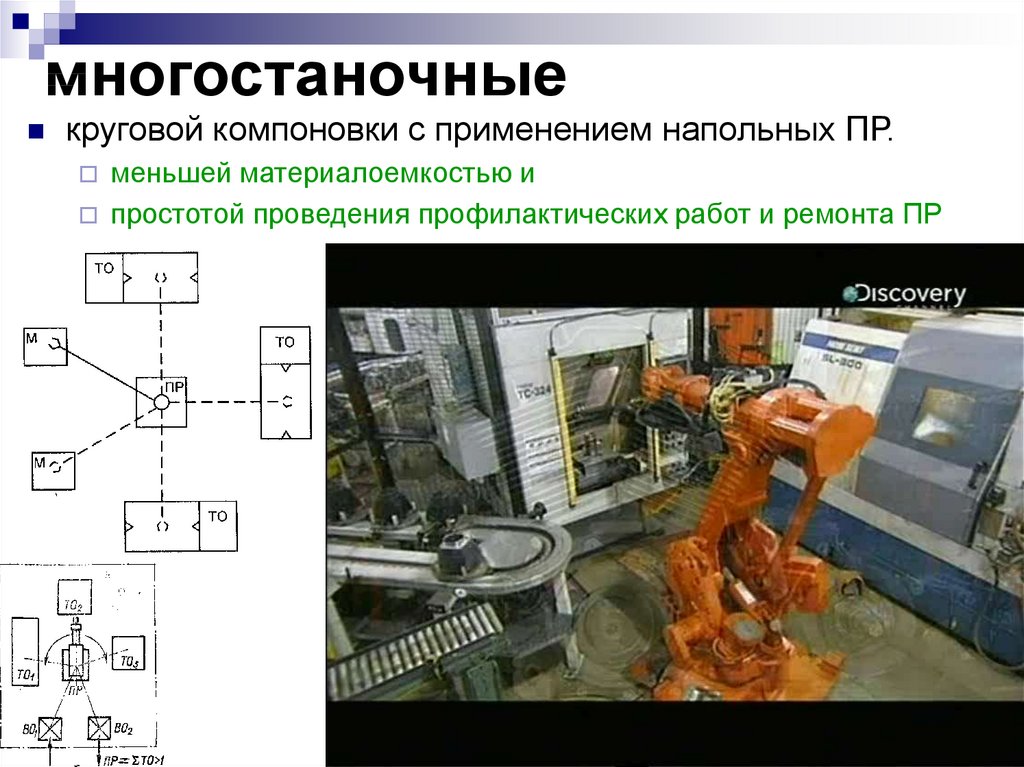

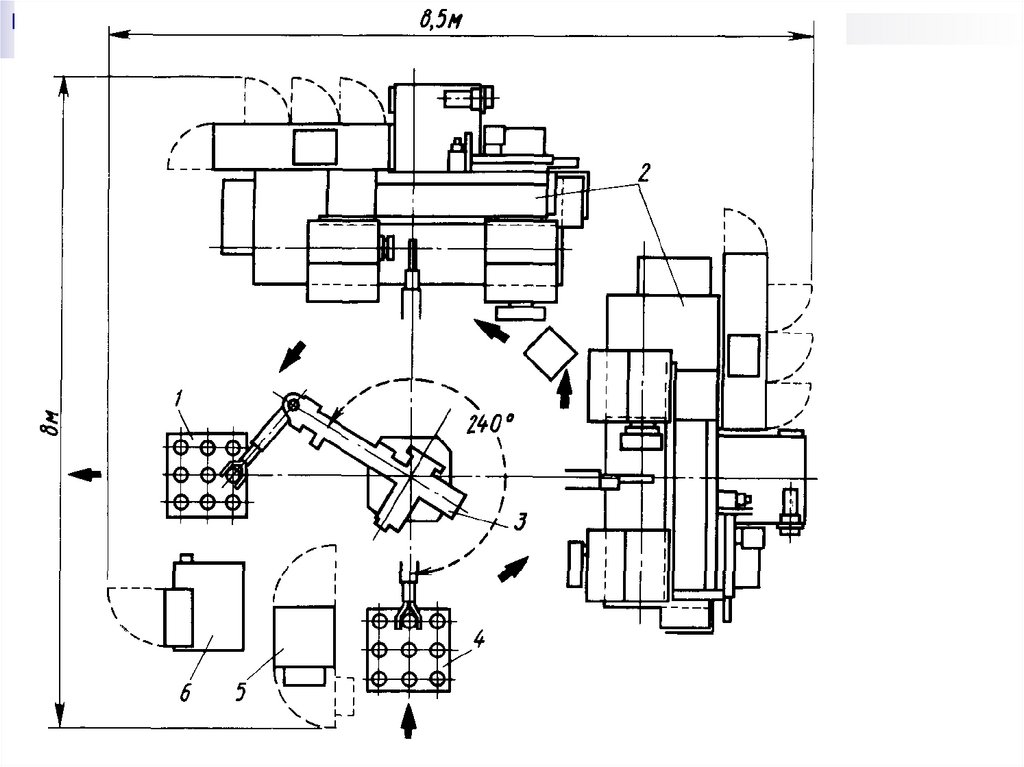

многостаночныекруговой компоновки с применением напольных ПР.

меньшей материалоемкостью и

простотой проведения профилактических работ и ремонта ПР

32.

33. одностаночные

34. Много-станочные

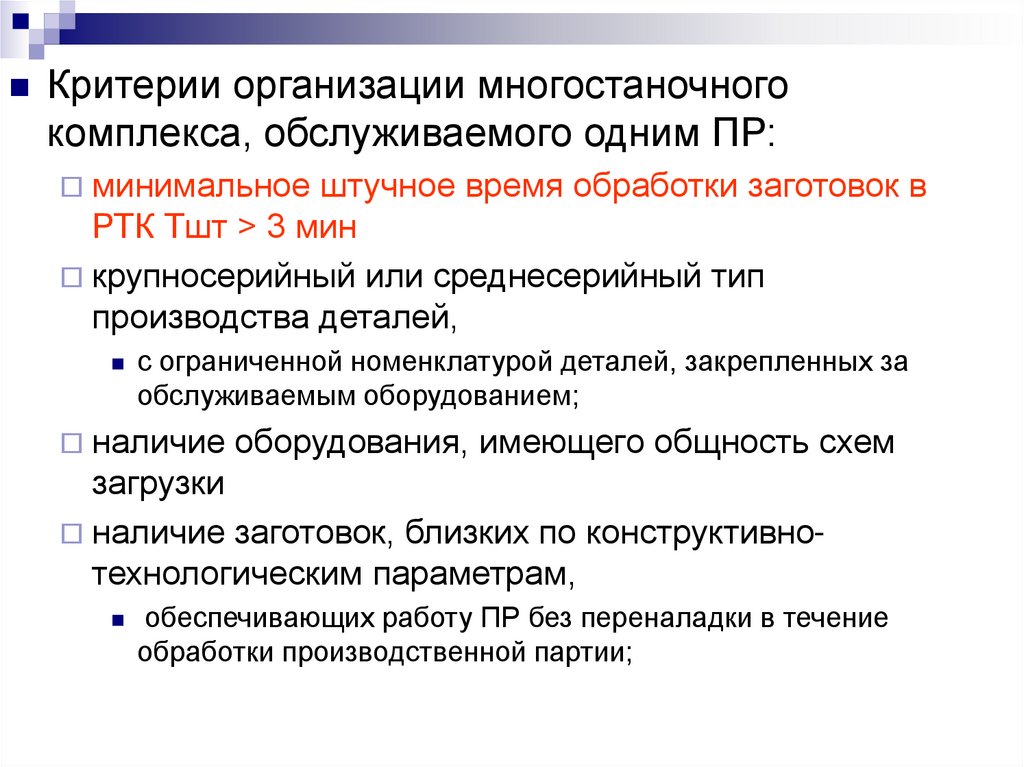

Критерии организации многостаночногокомплекса, обслуживаемого одним ПР:

минимальное

штучное время обработки заготовок в

РТК Тшт > 3 мин

крупносерийный или среднесерийный тип

производства деталей,

с ограниченной номенклатурой деталей, закрепленных за

обслуживаемым оборудованием;

наличие

оборудования, имеющего общность схем

загрузки

наличие заготовок, близких по конструктивнотехнологическим параметрам,

обеспечивающих работу ПР без переналадки в течение

обработки производственной партии;

35.

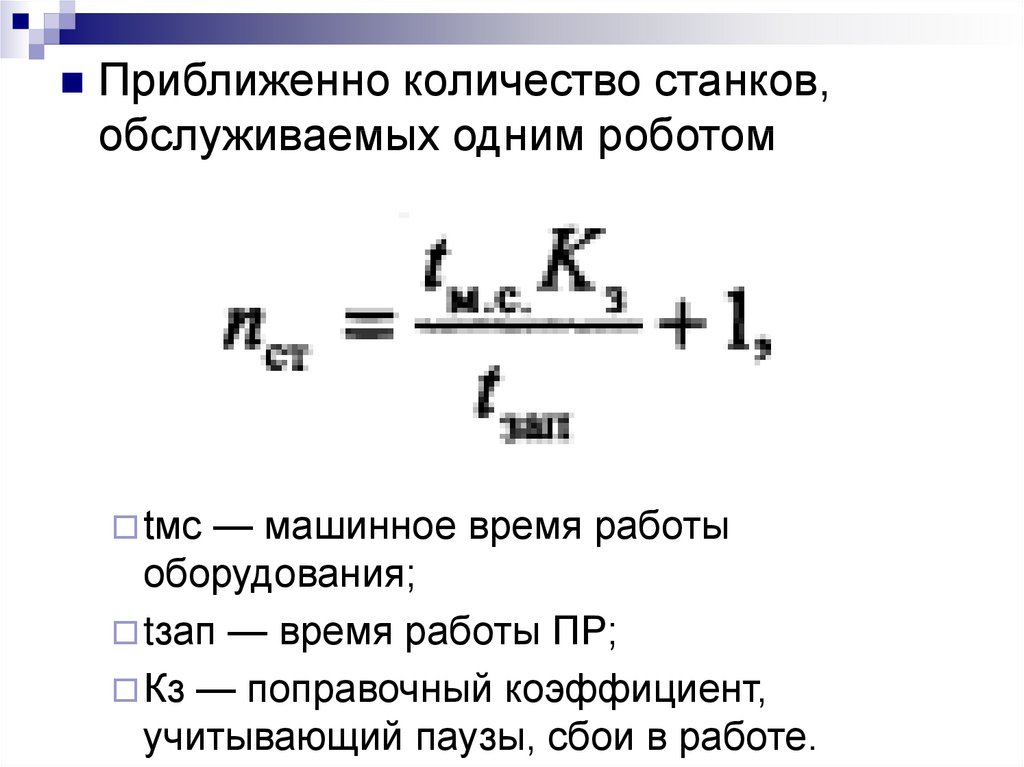

Приближенно количество станков,обслуживаемых одним роботом

tмc

— машинное время работы

оборудования;

tзап — время работы ПР;

Кз — поправочный коэффициент,

учитывающий паузы, сбои в работе.

36.

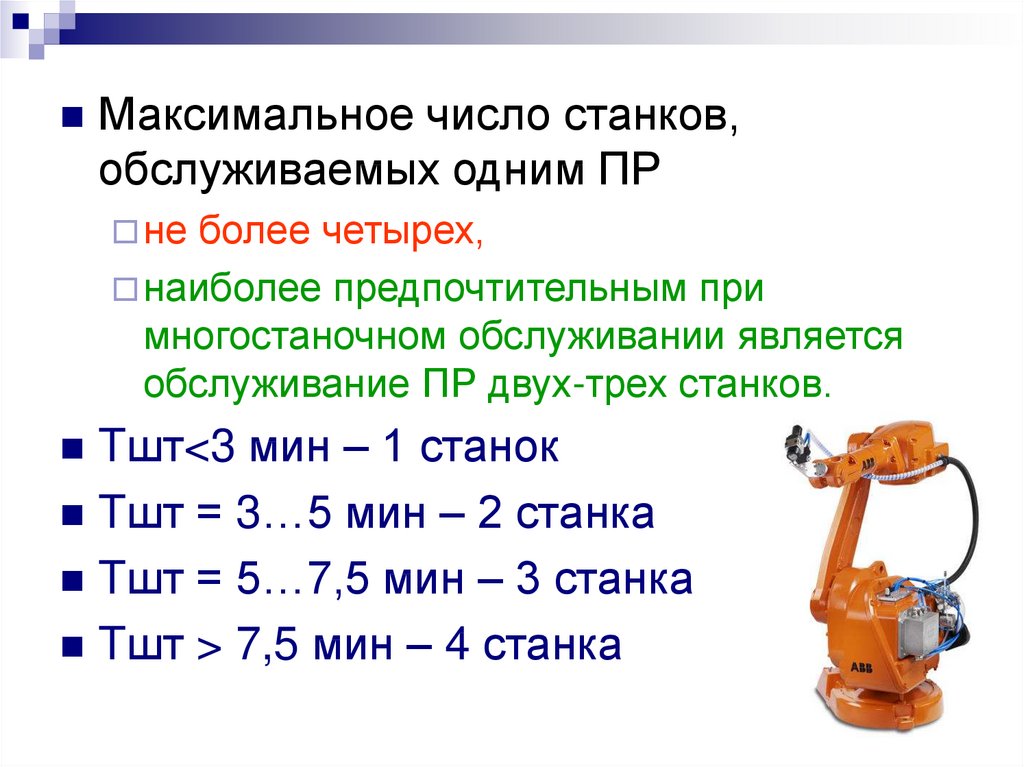

Максимальное число станков,обслуживаемых одним ПР

не

более четырех,

наиболее предпочтительным при

многостаночном обслуживании является

обслуживание ПР двух-трех станков.

Tшт<3 мин – 1 станок

Tшт = 3…5 мин – 2 станка

Tшт = 5…7,5 мин – 3 станка

Tшт > 7,5 мин – 4 станка

37.

38. многостаночные

39.

40.

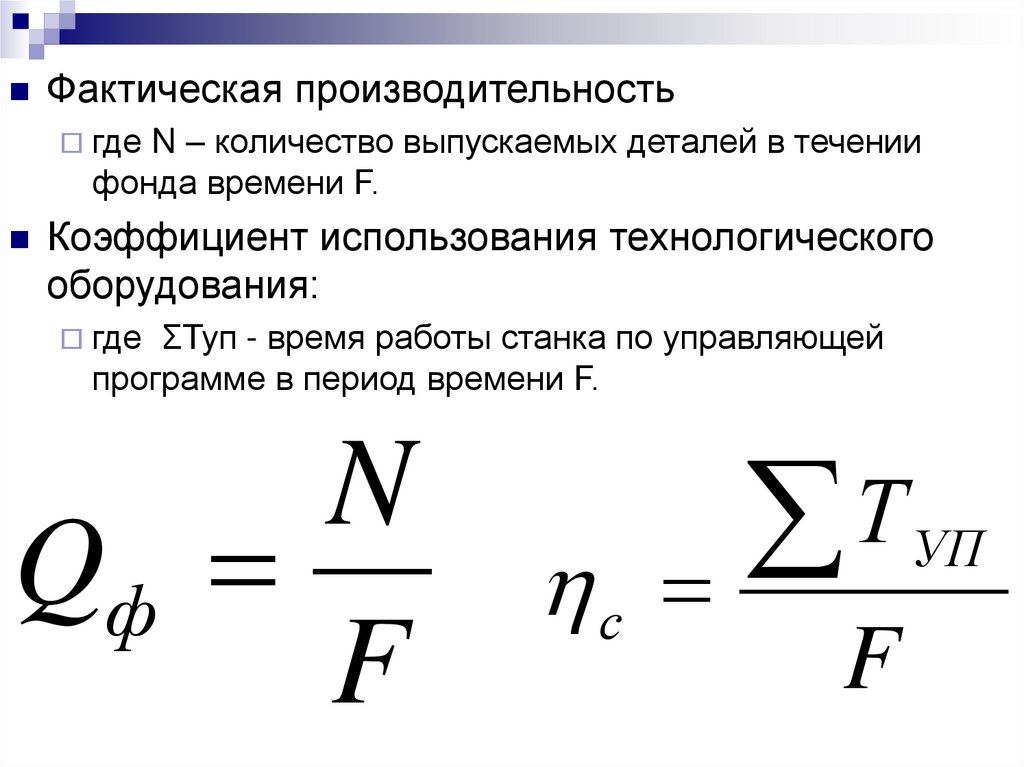

Основные количественныепоказатели работы РТК

41.

Фактическая производительностьгде

N – количество выпускаемых деталей в течении

фонда времени F.

Коэффициент использования технологического

оборудования:

где

ΣТуп - время работы станка по управляющей

программе в период времени F.

N

Qф

F

с

Т

УП

F

42.

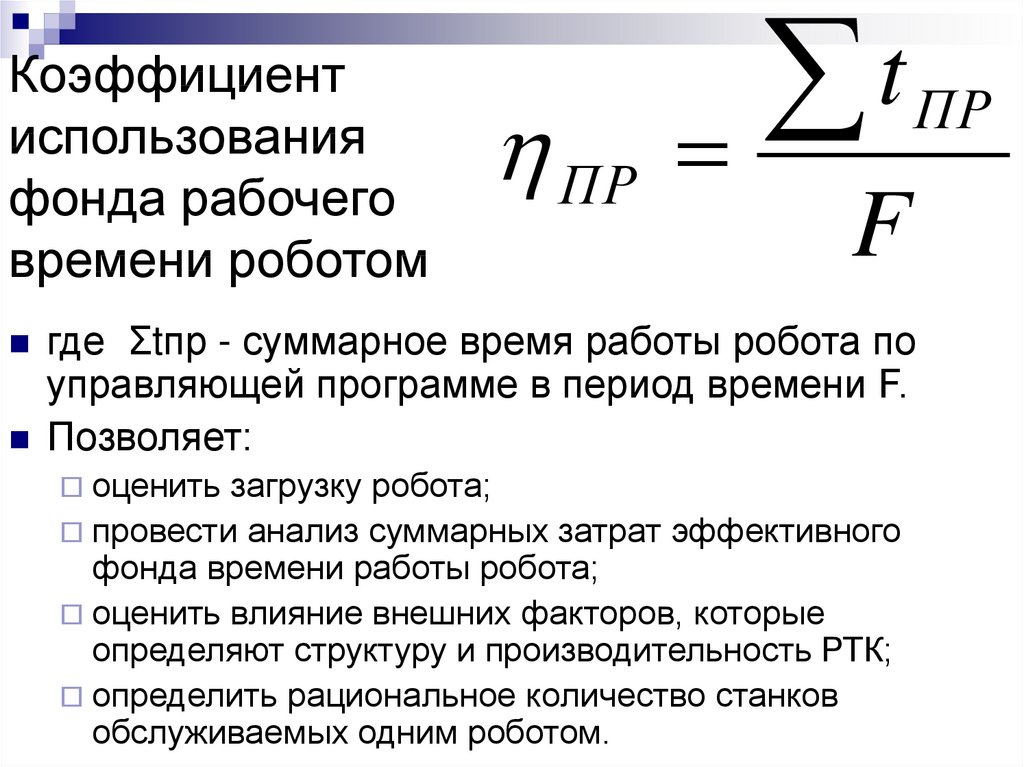

Коэффициентиспользования

фонда рабочего

времени роботом

ПР

t

ПР

F

где Σtпр - суммарное время работы робота по

управляющей программе в период времени F.

Позволяет:

оценить

загрузку робота;

провести анализ суммарных затрат эффективного

фонда времени работы робота;

оценить влияние внешних факторов, которые

определяют структуру и производительность РТК;

определить рациональное количество станков

обслуживаемых одним роботом.

43.

Коэффициентзагрузки

работникаоператора:

ОП

t

ОП

F

где Σtоп - суммарное время работы оператора в общем

времени F.

Может быть использован для:

анализа структуры РТК;

определения частоты и продолжительности переналадки

оборудования;

анализа надежности технологического оборудования и ПР и их

влияния на загрузку оператора;

- определения количества РТК, обслуживаемых одним оператором

при заданных условиях эксплуатации.

44.

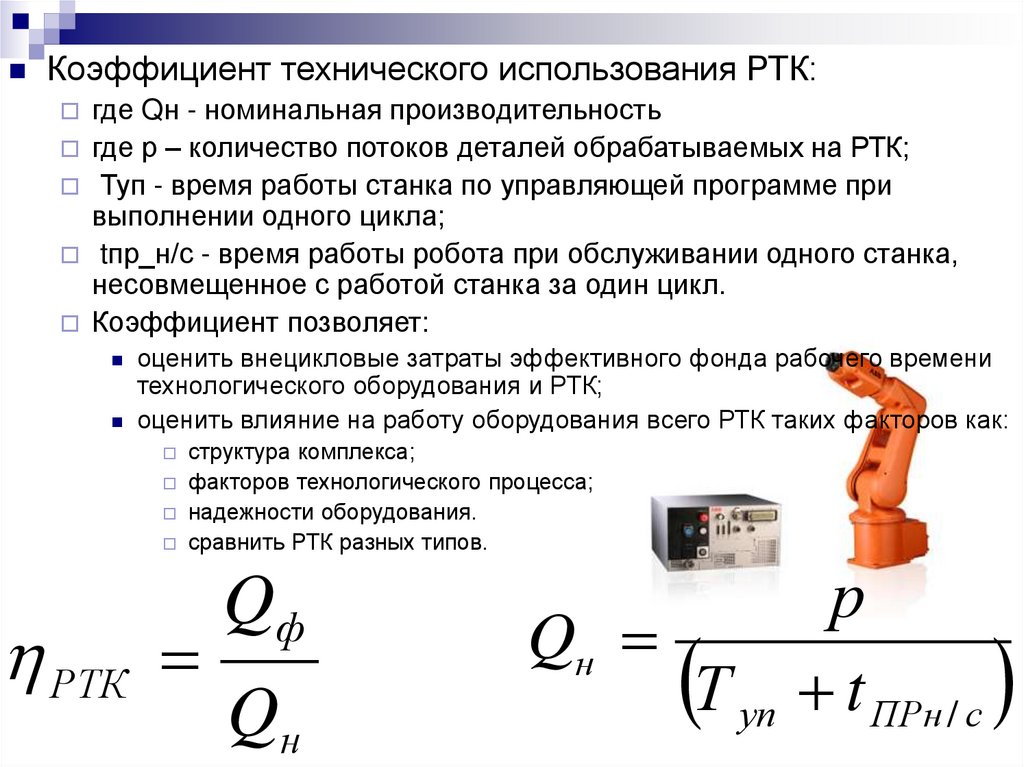

Коэффициент технического использования РТК:где Qн - номинальная производительность

где р – количество потоков деталей обрабатываемых на РТК;

Туп - время работы станка по управляющей программе при

выполнении одного цикла;

tпр_н/с - время работы робота при обслуживании одного станка,

несовмещенное с работой станка за один цикл.

Коэффициент позволяет:

оценить внецикловые затраты эффективного фонда рабочего времени

технологического оборудования и РТК;

оценить влияние на работу оборудования всего РТК таких факторов как:

структура комплекса;

факторов технологического процесса;

надежности оборудования.

сравнить РТК разных типов.

РТК

Qф

Qн

Qн

Т

уп

р

t ПРн / с

45.

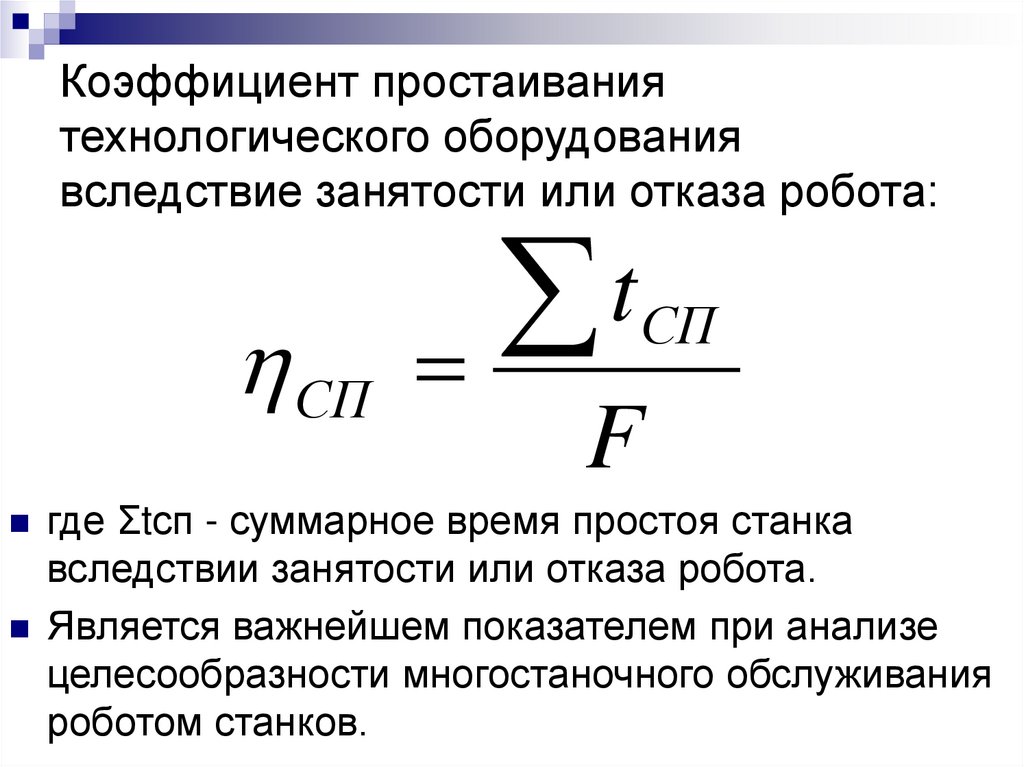

Коэффициент простаиваниятехнологического оборудования

вследствие занятости или отказа робота:

СП

t

СП

F

где Σtсп - суммарное время простоя станка

вследствии занятости или отказа робота.

Является важнейшем показателем при анализе

целесообразности многостаночного обслуживания

роботом станков.

46.

47. Основные количественные показатели работы РТК

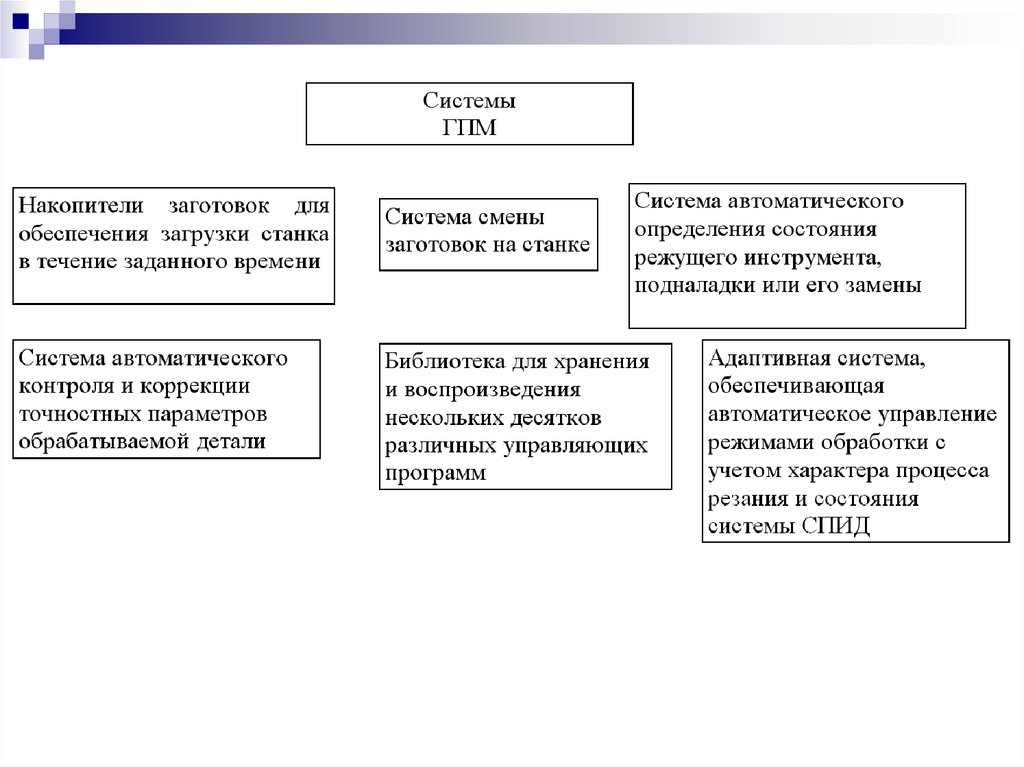

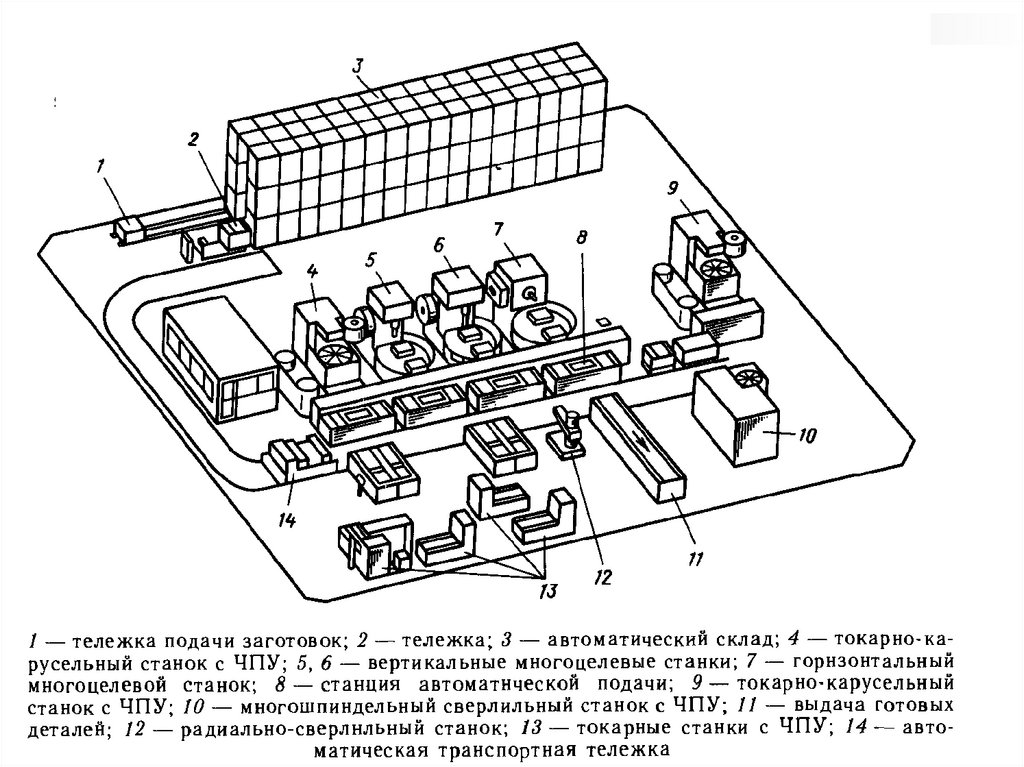

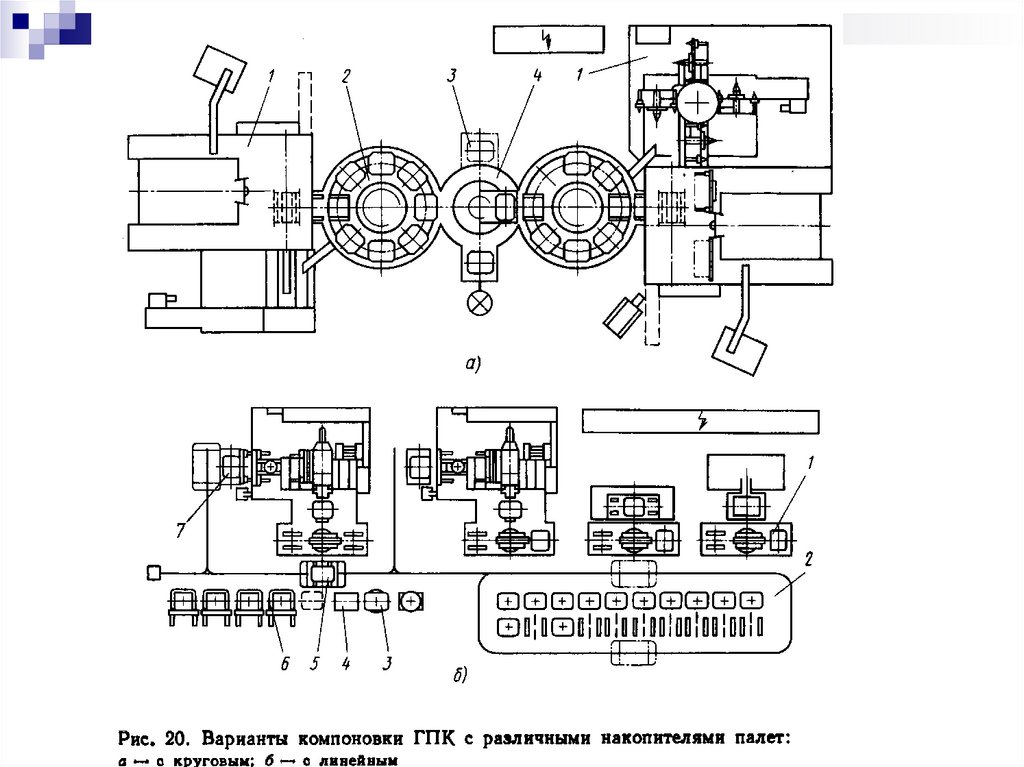

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕМОДУЛИ

48.

Согласно ГОСТ гибкий производственныймодуль представляет собой

единицу

технологического оборудования

для производства изделий произвольной

номенклатуры

в установленных пределах значений их

характеристик

с программным управлением,

автономно функционирующую,

автоматически осуществляющую все функции,

связанные с их изготовлением,

имеющую возможность встраивания в ГПС.

49. Коэффициент использования фонда рабочего времени роботом

50. Коэффициент загрузки работника-оператора:

51.

52. Коэффициент простаивания технологического оборудования вследствие занятости или отказа робота:

53.

Гибкие производственныесистемы

54. ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ

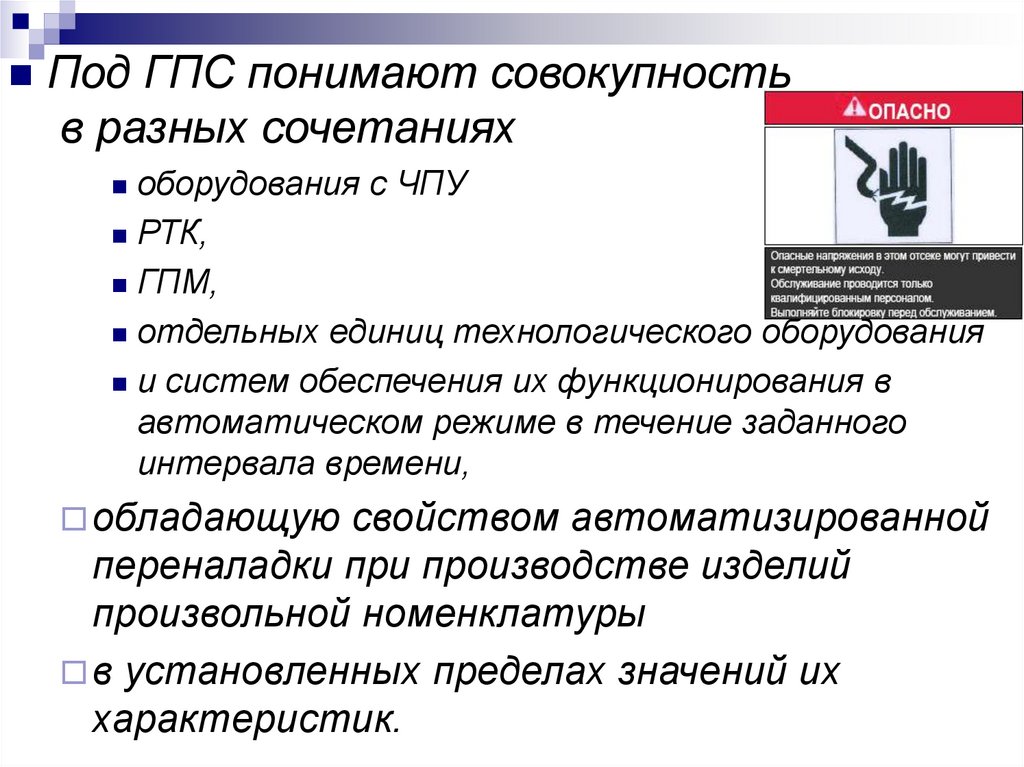

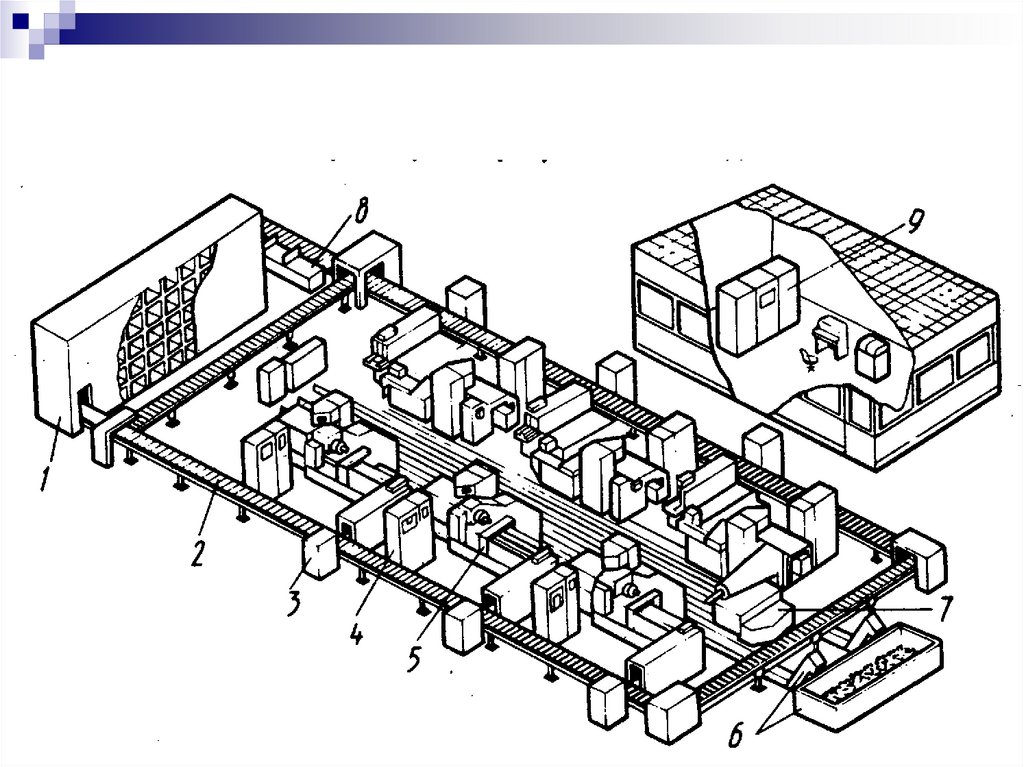

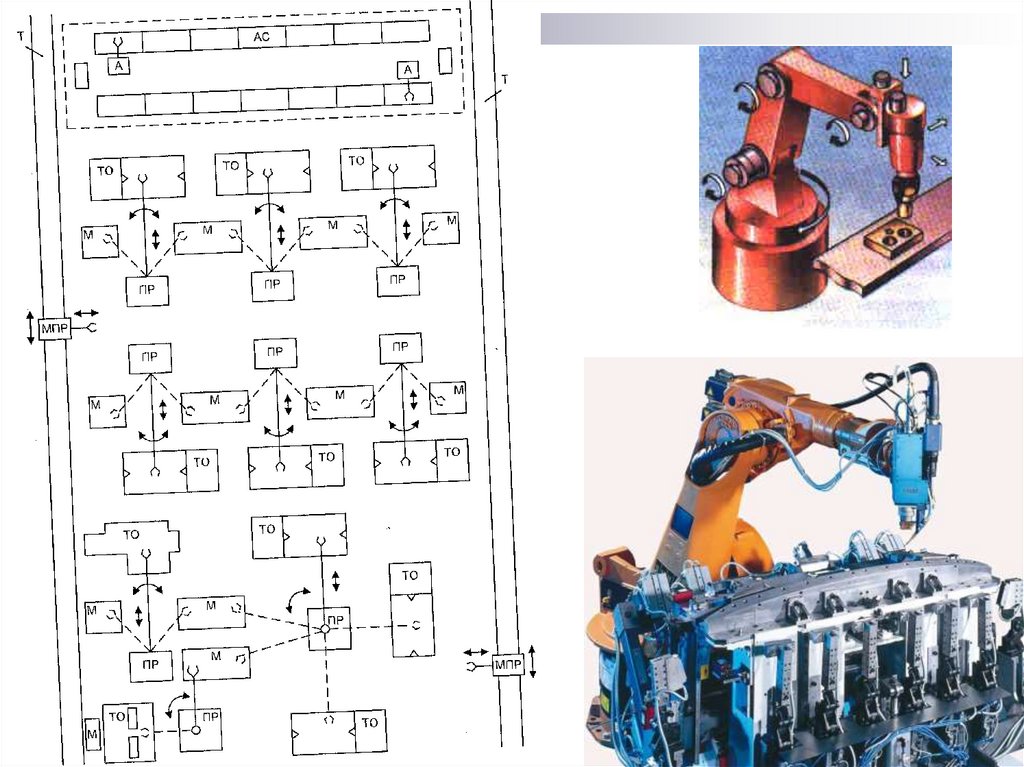

Под ГПС понимают совокупностьв разных сочетаниях

оборудования с ЧПУ

РТК,

ГПМ,

отдельных единиц технологического оборудования

и систем обеспечения их функционирования в

автоматическом режиме в течение заданного

интервала времени,

обладающую

свойством автоматизированной

переналадки при производстве изделий

произвольной номенклатуры

в установленных пределах значений их

характеристик.

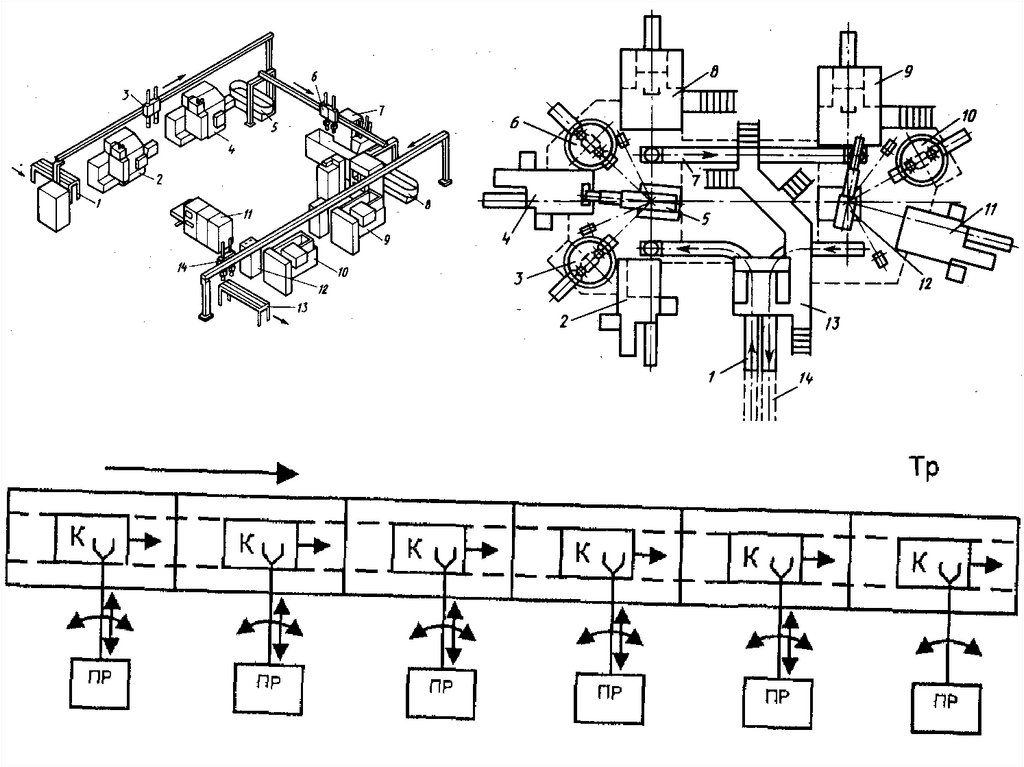

55.

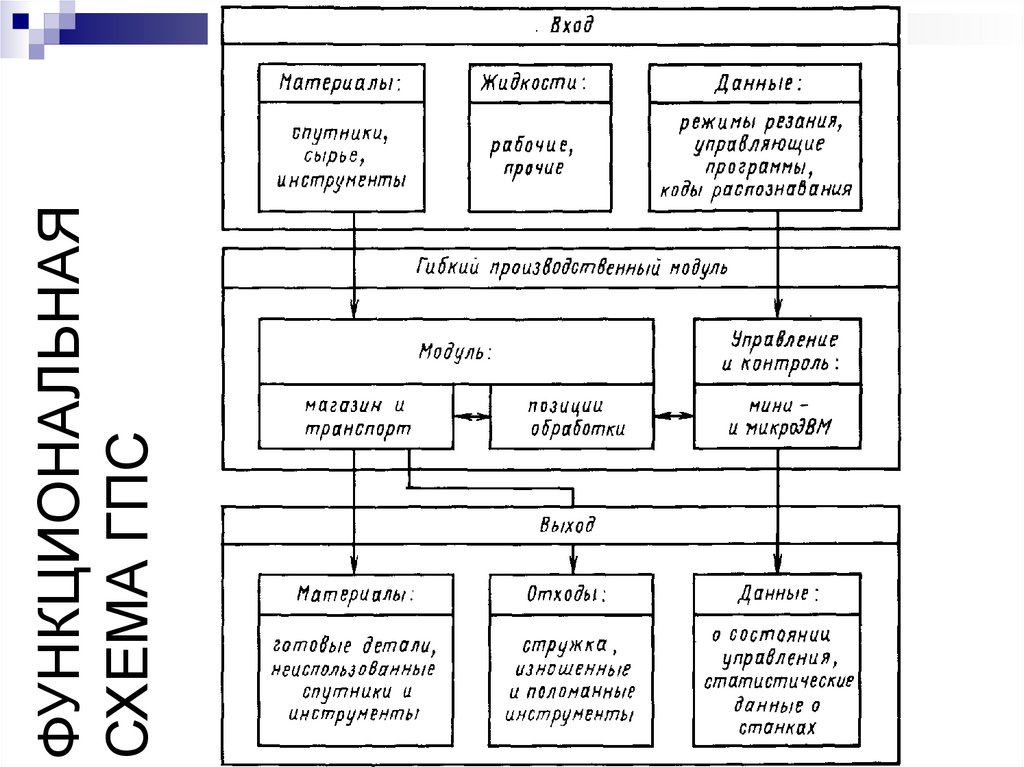

ФУНКЦИОНАЛЬНАЯСХЕМА ГПС

56.

57.

Типы ГПС58.

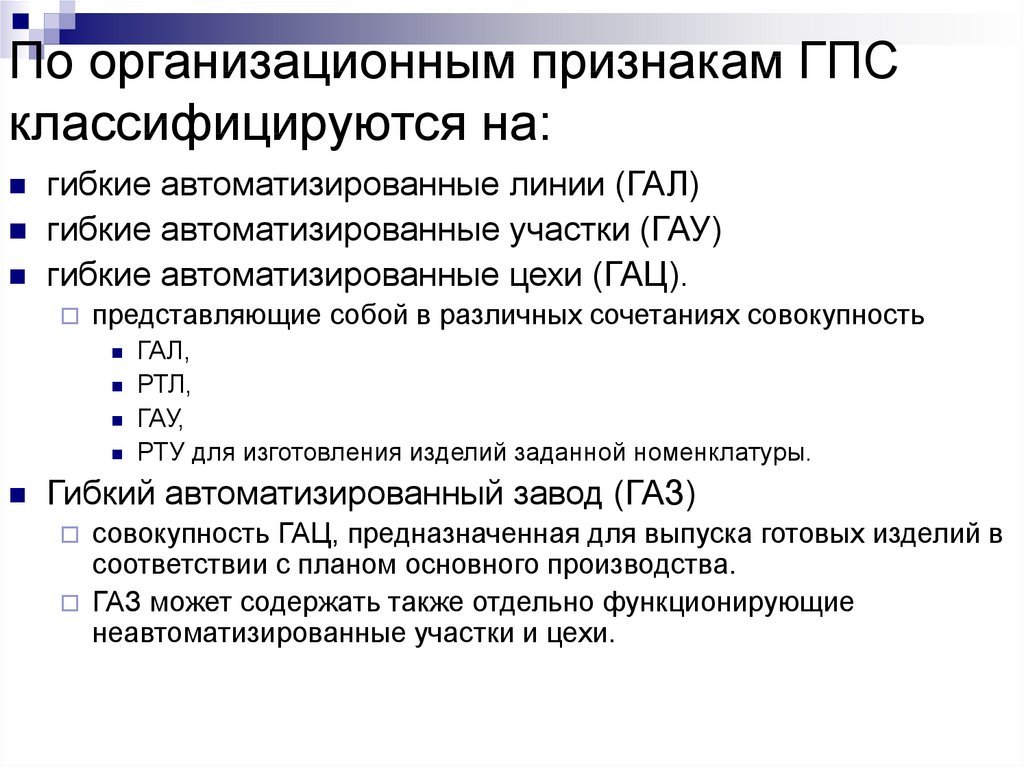

По организационным признакам ГПСклассифицируются на:

гибкие автоматизированные линии (ГАЛ)

гибкие автоматизированные участки (ГАУ)

гибкие автоматизированные цехи (ГАЦ).

представляющие собой в различных сочетаниях совокупность

ГАЛ,

РТЛ,

ГАУ,

РТУ для изготовления изделий заданной номенклатуры.

Гибкий автоматизированный завод (ГАЗ)

совокупность ГАЦ, предназначенная для выпуска готовых изделий в

соответствии с планом основного производства.

ГАЗ может содержать также отдельно функционирующие

неавтоматизированные участки и цехи.

59.

Роботизированная технологическая линия —совокупность

технологических комплексов,

или нескольких единиц технологического оборудования,

обслуживаемых

связанных между собой

транспортными средствами

и системой управления,

одним

или несколькими

промышленными роботами

для выполнения операций

в принятой технологической последовательности.

60.

61. Гибкие производственные системы

62.

63. ФУНКЦИОНАЛЬНАЯ СХЕМА ГПС

64.

65. Типы ГПС

Роботизированный технологический участок(ГАУ) —

совокупность

РТК,

связанных между собой

транспортными средствами

и системой управления,

или нескольких единиц технологического

оборудования,

обслуживаемых

одним

или несколькими

промышленными

роботами,

в которой предусмотрена возможность

изменения последовательности использования

технологического оборудования.

66. По организационным признакам ГПС классифицируются на:

67.

наиболее эффективной областьюприменения ГПС являются мелко- и

среднесерийное производство, в

которых применяются ГАУ.

В крупносерийном и массовом

производствах применяются ГАЛ.

68.

69.

70.

71.

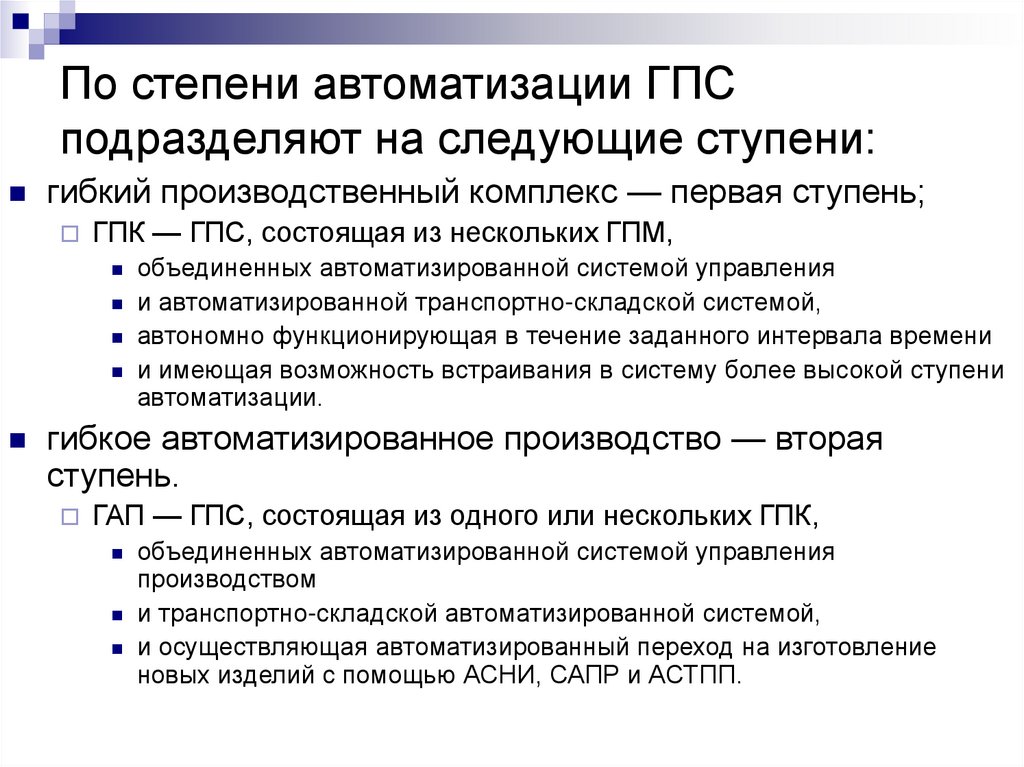

По степени автоматизации ГПСподразделяют на следующие ступени:

гибкий производственный комплекс — первая ступень;

ГПК — ГПС, состоящая из нескольких ГПМ,

объединенных автоматизированной системой управления

и автоматизированной транспортно-складской системой,

автономно функционирующая в течение заданного интервала времени

и имеющая возможность встраивания в систему более высокой ступени

автоматизации.

гибкое автоматизированное производство — вторая

ступень.

ГАП — ГПС, состоящая из одного или нескольких ГПК,

объединенных автоматизированной системой управления

производством

и транспортно-складской автоматизированной системой,

и осуществляющая автоматизированный переход на изготовление

новых изделий с помощью АСНИ, САПР и АСТПП.

72.

73.

74.

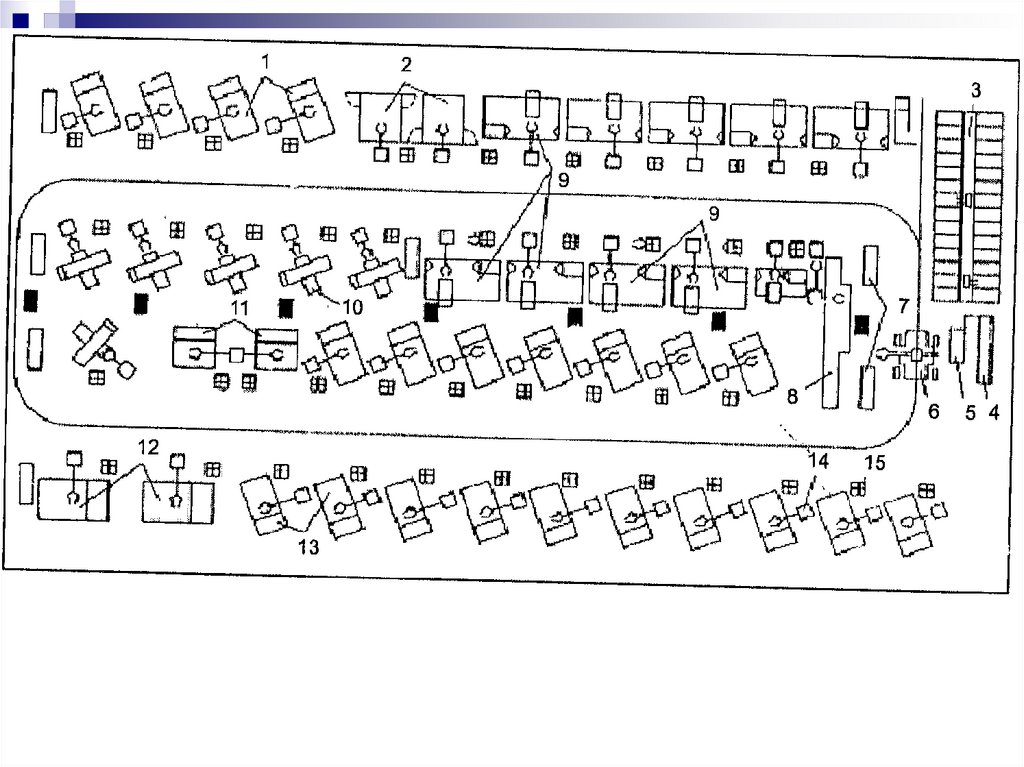

КОМПОНОВКИГПС

75.

Произвольнаянесколько станков в ГПС произвольно располагают

в виде прямоугольника.

при наличии в ГПС свыше трех станков

транспортные маршруты усложняются и

удлиняются

76.

Функциональнаястанки

(токарные,

фрезерно-расточные и шлифовальные)

располагают по функциональному признаку

так, чтобы заготовки последовательно проходили с

начала до конца ГПС.

характерна для цеха мелкосерийного

производства.

77.

Модульная,аналогичные операции параллельно выполняются

одинаковыми ГПМ.

обладает возможностями резервирования и при некоторых

условиях может заменять функциональную.

Резервирование облегчает выполнение срочных заказов

или решение неожиданно возникших проблем

78.

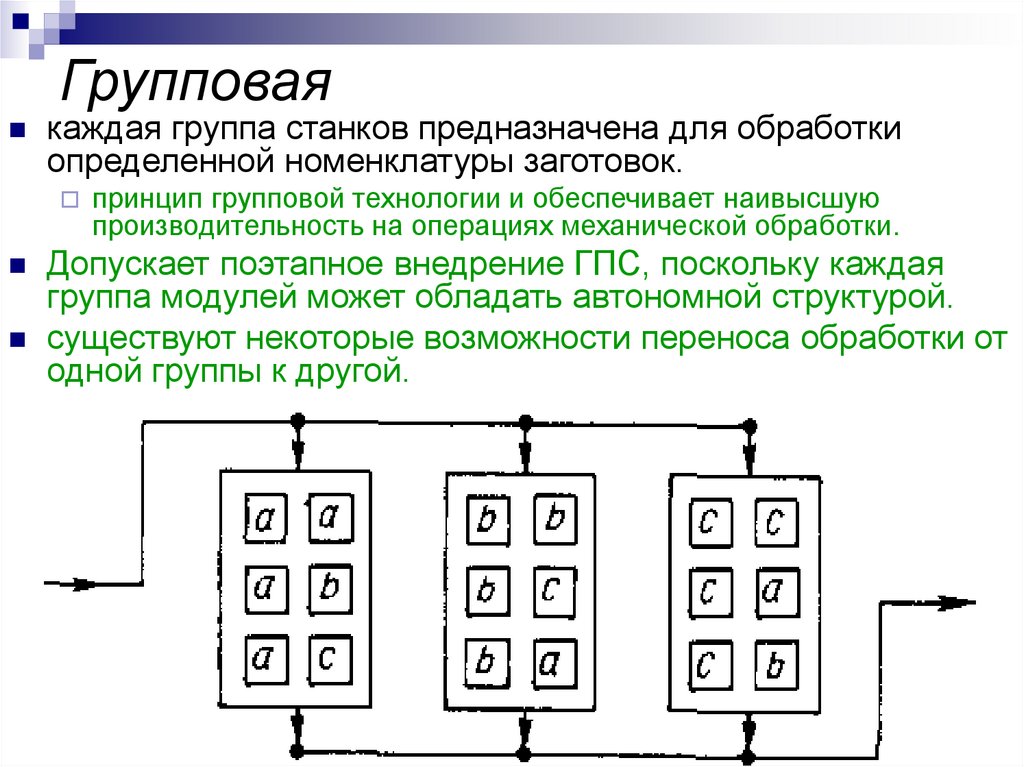

Групповаякаждая группа станков предназначена для обработки

определенной номенклатуры заготовок.

принцип групповой технологии и обеспечивает наивысшую

производительность на операциях механической обработки.

Допускает поэтапное внедрение ГПС, поскольку каждая

группа модулей может обладать автономной структурой.

существуют некоторые возможности переноса обработки от

одной группы к другой.

79. По степени автоматизации ГПС подразделяют на следующие ступени:

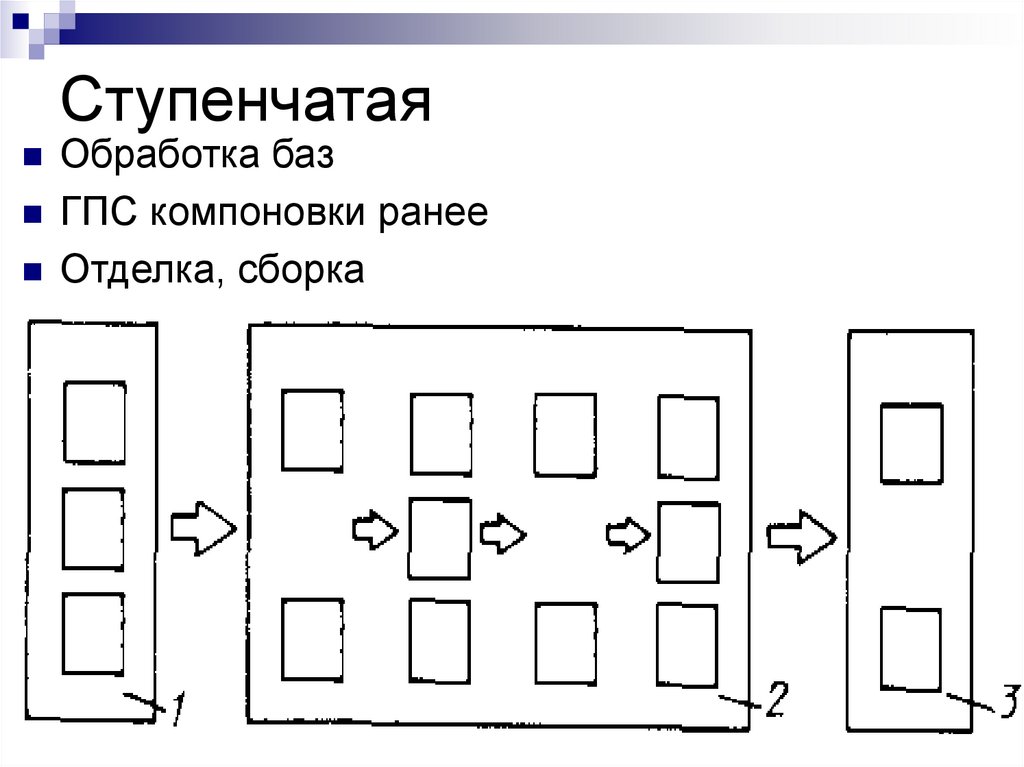

СтупенчатаяОбработка баз

ГПС компоновки ранее

Отделка, сборка

80.

Основные преимущества ГПСсокращение сроков освоения новой продукции и поставки продукции

потребителю;

повышение гибкости производства, сокращение экономичного размера

партии до минимума

за счет сокращения времени переналадки;

улучшение управления производством и своевременное

удовлетворение условиям, складывающимся при сборке.

увеличение производственных мощностей

за счет высвобождения станков, инструмента, приспособлений и оснастки

для других производственных задач,

за счет возможностей по частям наращивать производственные мощности

путем добавления дополнительных станков и оборудования;

возможность модернизации, обновления заводов без остановки

производства и при меньших капитальных затратах.

Увеличение фондоотдачи производства:

сокращение времени всего производственного цикла. Время «от ворот до

ворот» сокращается в среднем в 30 раз;

детали проходят полную обработку через всю систему без ожиданий.

81.

82. КОМПОНОВКИ ГПС

Гибкостьавтоматических

систем

83. Произвольная

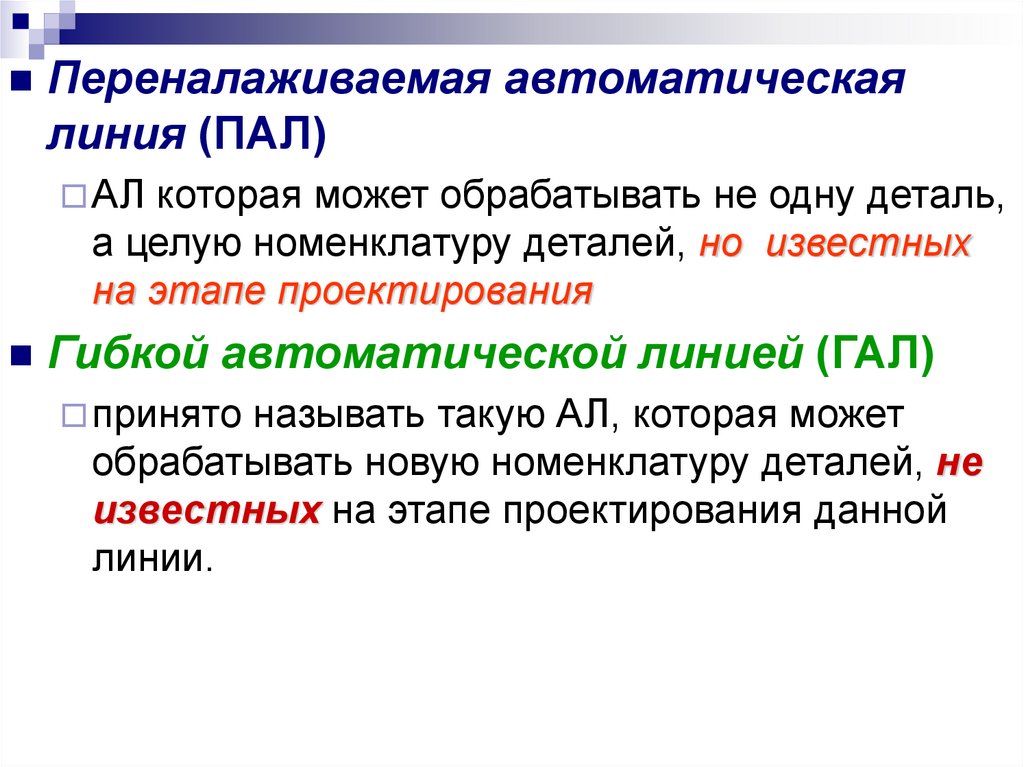

Переналаживаемая автоматическаялиния (ПАЛ)

АЛ

которая может обрабатывать не одну деталь,

а целую номенклатуру деталей, но известных

на этапе проектирования

Гибкой автоматической линией (ГАЛ)

принято

называть такую АЛ, которая может

обрабатывать новую номенклатуру деталей, не

известных на этапе проектирования данной

линии.

84. Функциональная

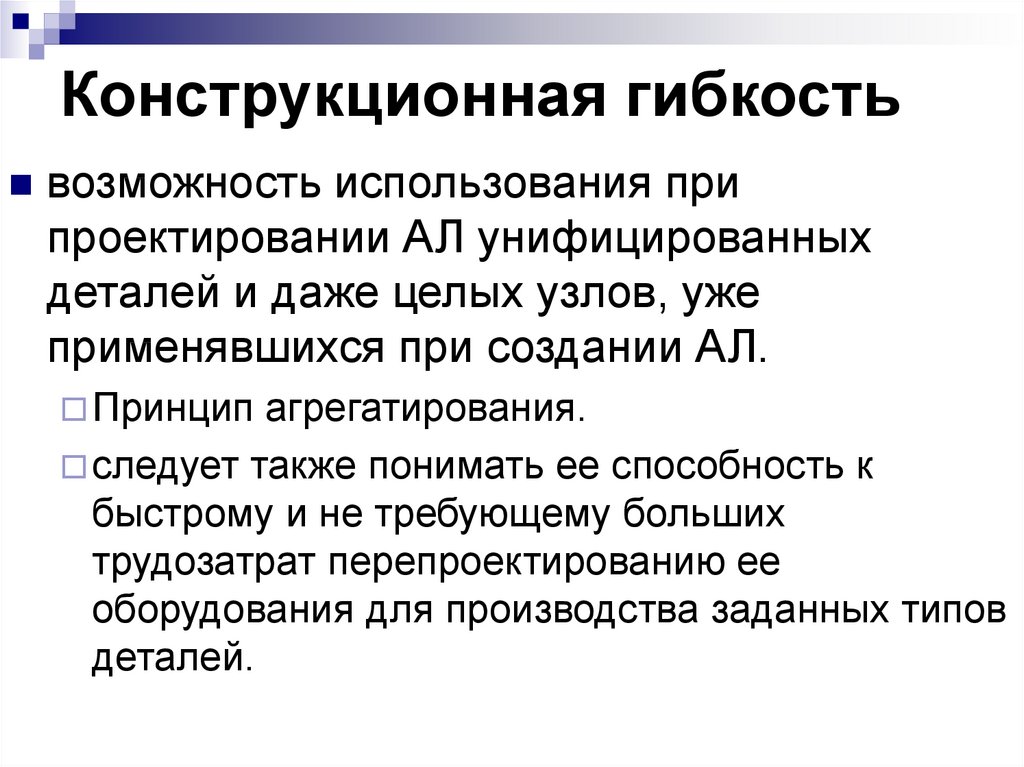

Конструкционная гибкостьвозможность использования при

проектировании АЛ унифицированных

деталей и даже целых узлов, уже

применявшихся при создании АЛ.

Принцип

агрегатирования.

следует также понимать ее способность к

быстрому и не требующему больших

трудозатрат перепроектированию ее

оборудования для производства заданных типов

деталей.

85. Модульная,

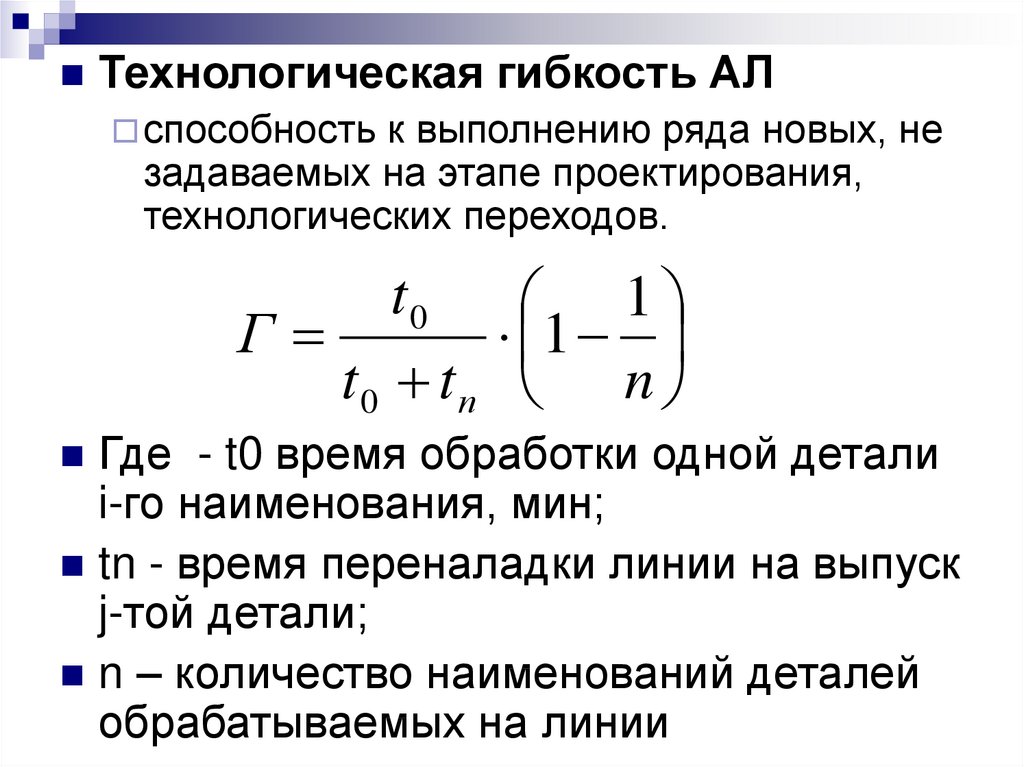

Технологическая гибкость АЛспособность

к выполнению ряда новых, не

задаваемых на этапе проектирования,

технологических переходов.

t0

1

Г

1

t0 tп n

Где - t0 время обработки одной детали

i-го наименования, мин;

tn - время переналадки линии на выпуск

j-той детали;

n – количество наименований деталей

обрабатываемых на линии

86. Групповая

Структурная гибкость АЛвозможность

модификации АЛ за счет введения

новых технологических модулей, а также

устройств транспортировки и загрузки-выгрузки.

87. Ступенчатая

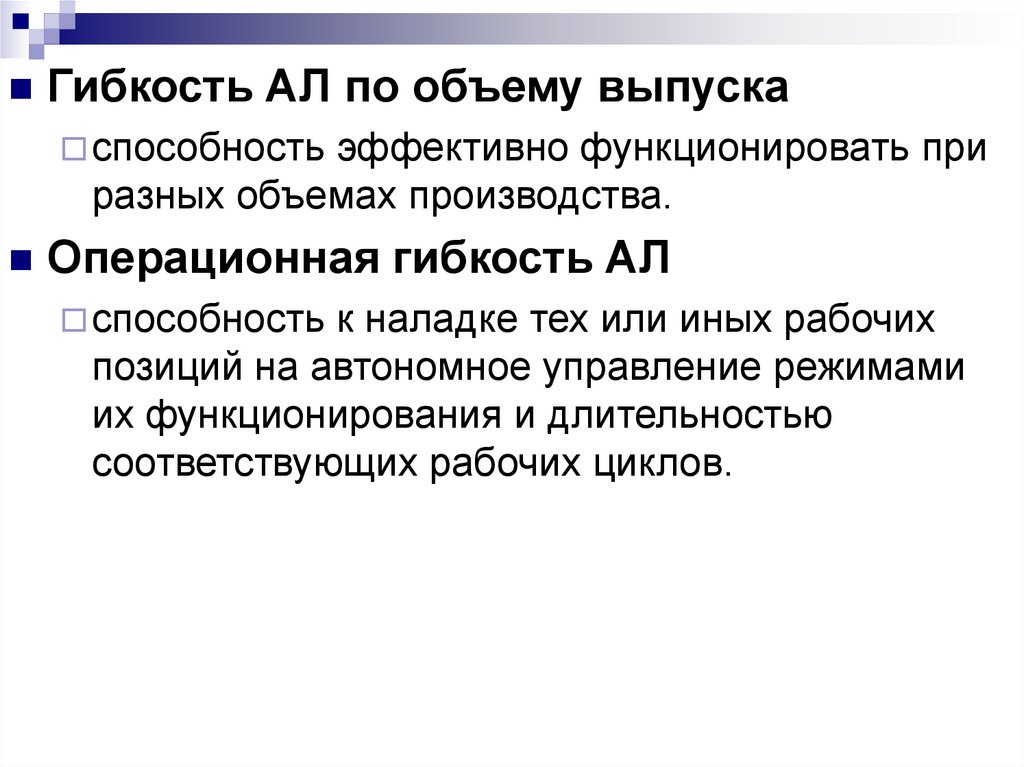

Гибкость АЛ по объему выпускаспособность

эффективно функционировать при

разных объемах производства.

Операционная гибкость АЛ

способность

к наладке тех или иных рабочих

позиций на автономное управление режимами

их функционирования и длительностью

соответствующих рабочих циклов.

88. Основные преимущества ГПС

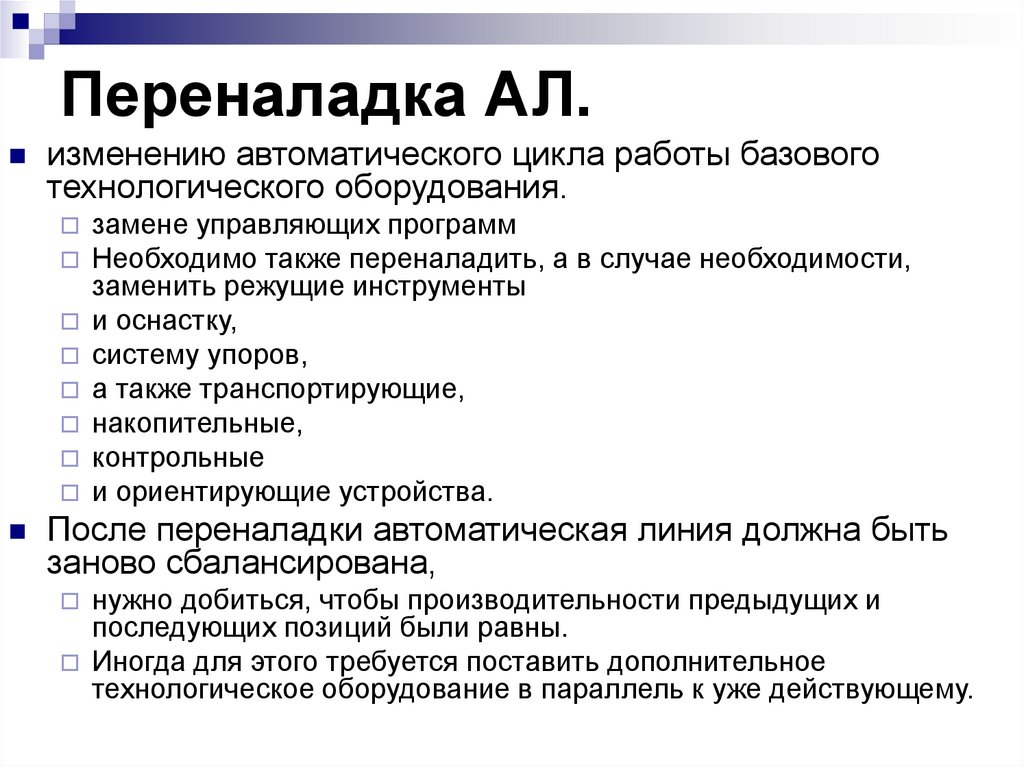

Переналадка АЛ.изменению автоматического цикла работы базового

технологического оборудования.

замене управляющих программ

Необходимо также переналадить, а в случае необходимости,

заменить режущие инструменты

и оснастку,

систему упоров,

а также транспортирующие,

накопительные,

контрольные

и ориентирующие устройства.

После переналадки автоматическая линия должна быть

заново сбалансирована,

нужно добиться, чтобы производительности предыдущих и

последующих позиций были равны.

Иногда для этого требуется поставить дополнительное

технологическое оборудование в параллель к уже действующему.

89.

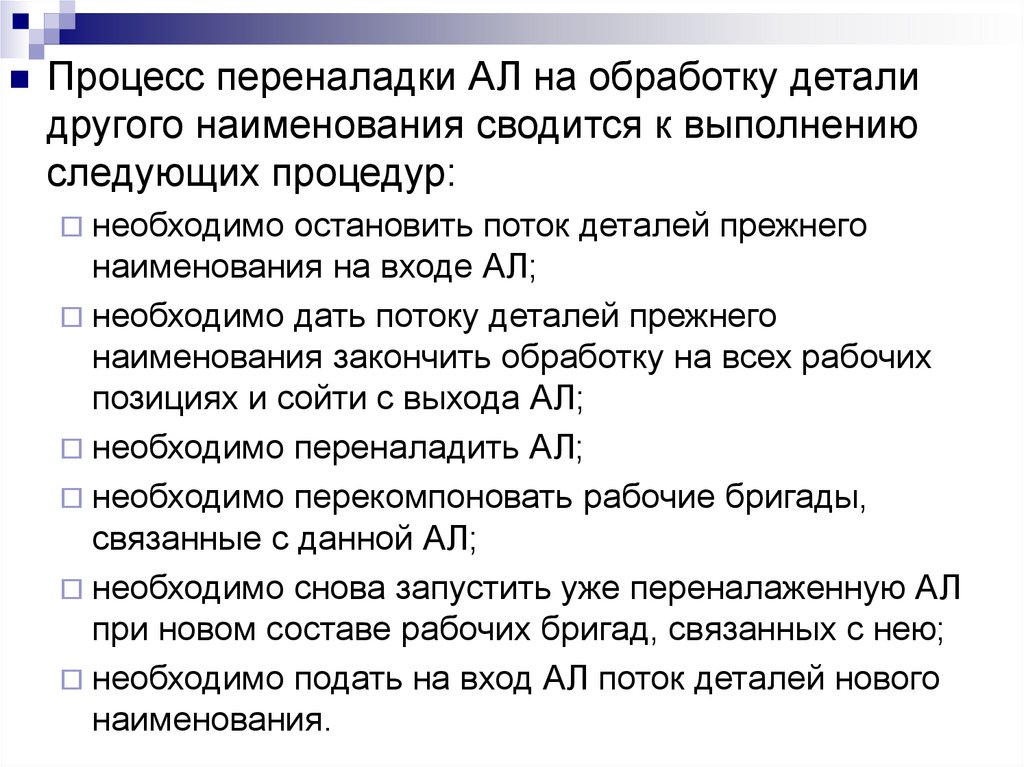

Процесс переналадки АЛ на обработку деталидругого наименования сводится к выполнению

следующих процедур:

необходимо

остановить поток деталей прежнего

наименования на входе АЛ;

необходимо дать потоку деталей прежнего

наименования закончить обработку на всех рабочих

позициях и сойти с выхода АЛ;

необходимо переналадить АЛ;

необходимо перекомпоновать рабочие бригады,

связанные с данной АЛ;

необходимо снова запустить уже переналаженную АЛ

при новом составе рабочих бригад, связанных с нею;

необходимо подать на вход АЛ поток деталей нового

наименования.

90.

Автоматизацияуправления процессом

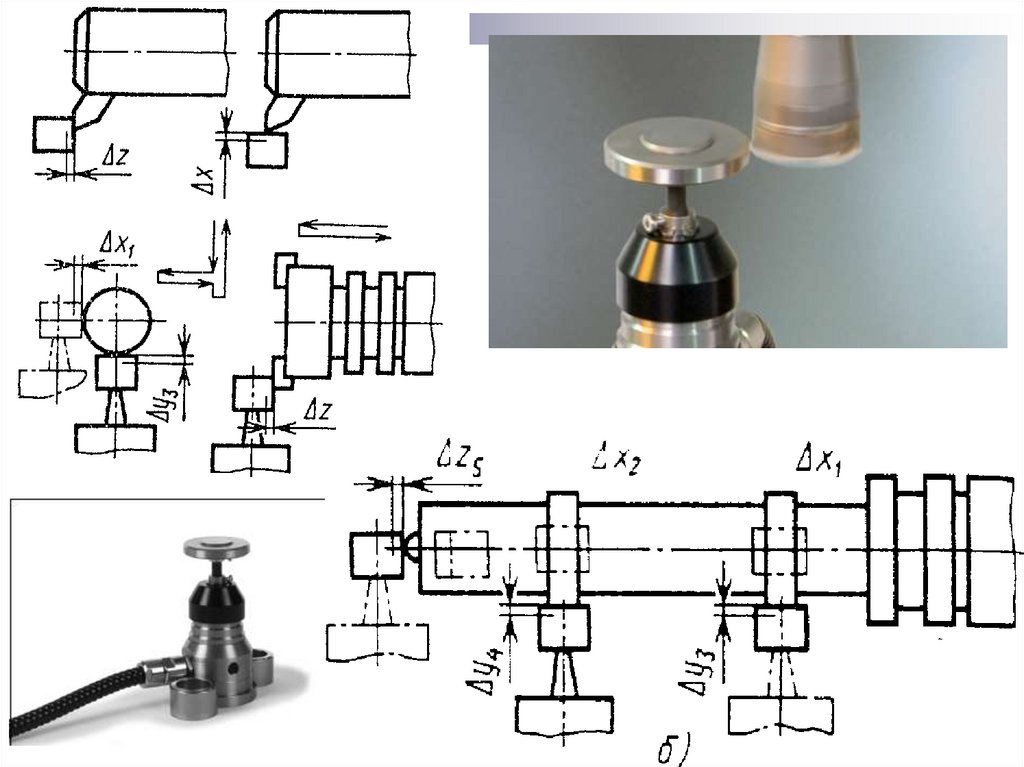

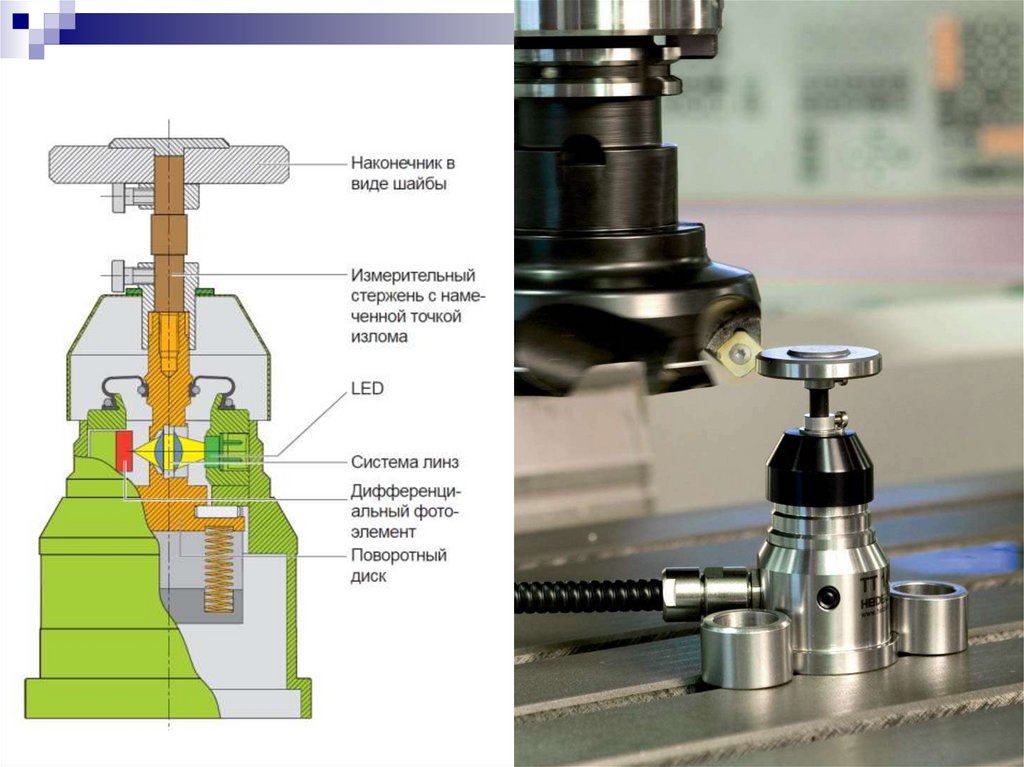

установки статической и

динамической настройки

на многоцелевых станках

91. Гибкость автоматических систем

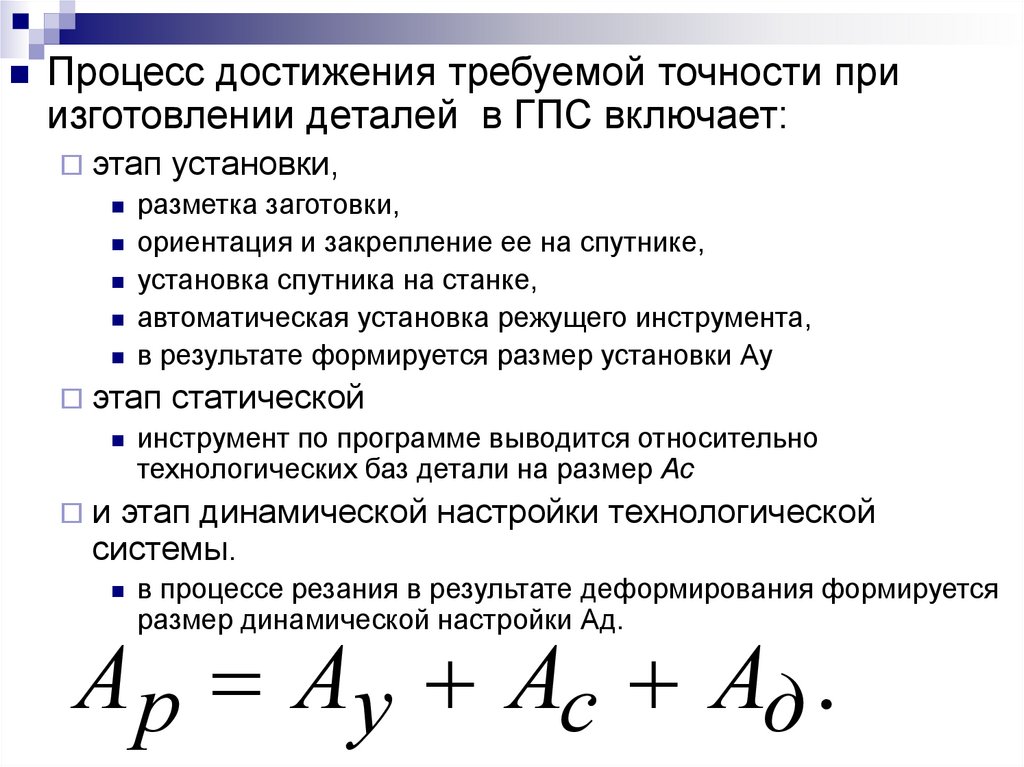

Процесс достижения требуемой точности приизготовлении деталей в ГПС включает:

этап установки,

разметка заготовки,

ориентация и закрепление ее на спутнике,

установка спутника на станке,

автоматическая установка режущего инструмента,

в результате формируется размер установки Ау

этап статической

инструмент по программе выводится относительно

технологических баз детали на размер Ас

и

этап динамической настройки технологической

системы.

в процессе резания в результате деформирования формируется

размер динамической настройки Ад.

A p Ay Ac Aд .

92.

93. Конструкционная гибкость

94.

95.

Учет погрешности установки детали96.

97. Переналадка АЛ.

98.

Основные этапыИзмерение

Расчет реального

положения

Учет

Коррекция

системы

координат детали

Придание

заготовки

правильного

положения за

счет смещения

стола

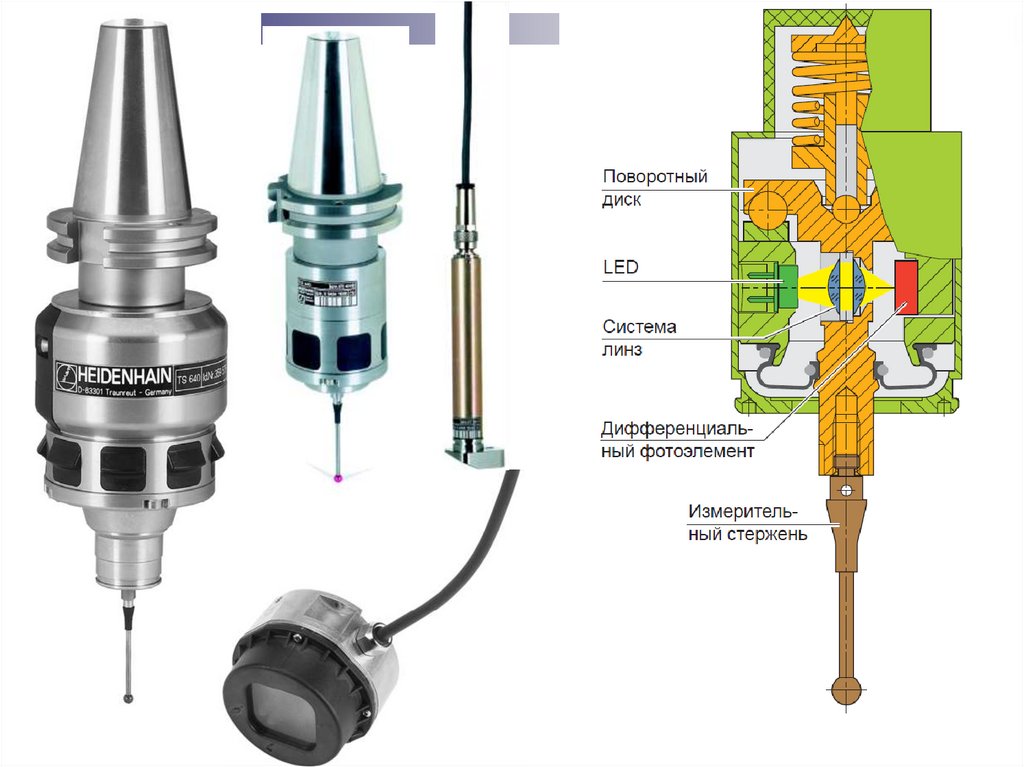

99. Автоматизация управления процессом установки статической и динамической настройки на многоцелевых станках

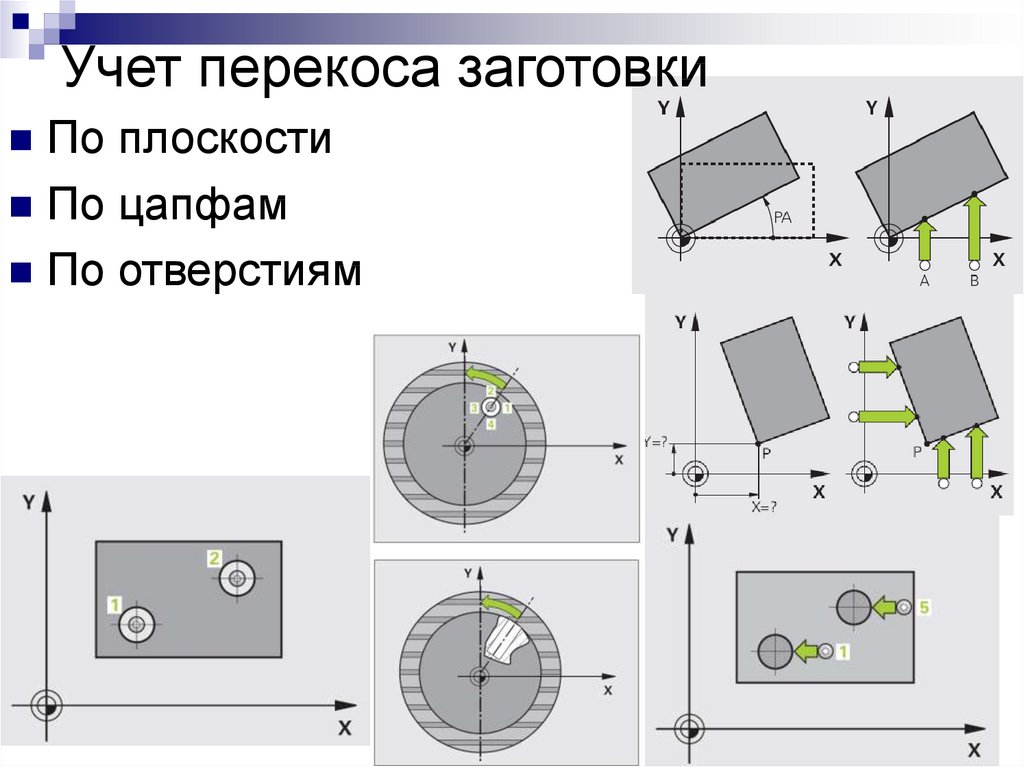

Учет перекоса заготовкиПо плоскости

По цапфам

По отверстиям

100.

Учет смещения заготовки101.

Учет реального положения нуляПо основному отверстию

По группе отверстий

102.

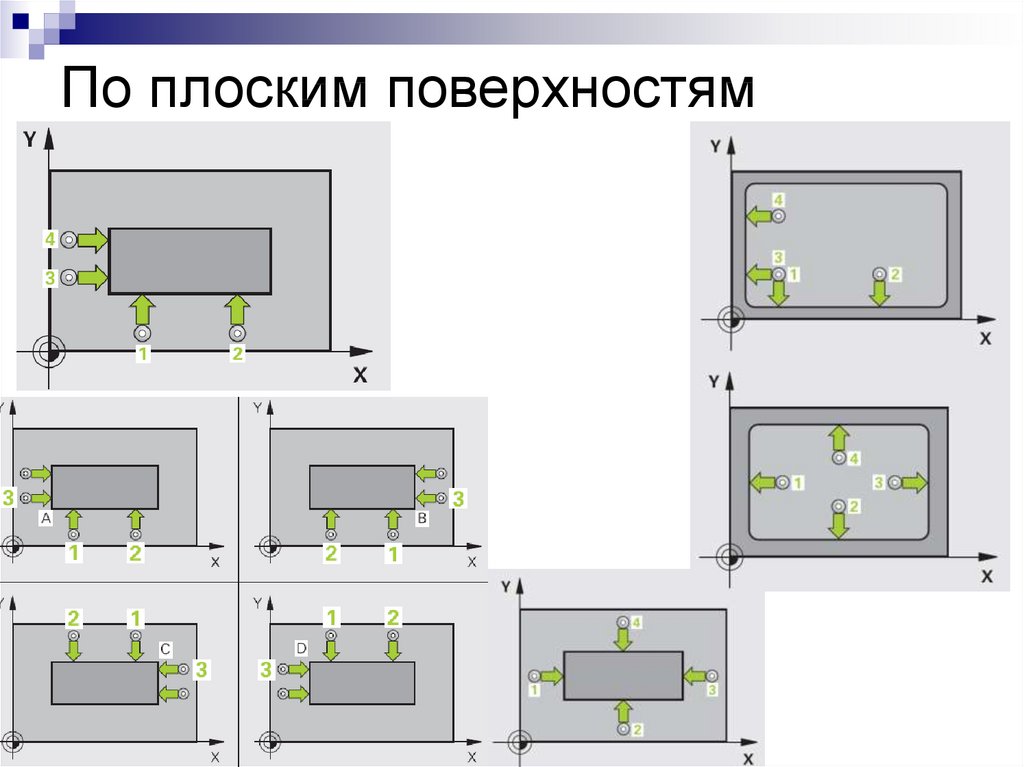

По плоским поверхностям103.

104. Учет погрешности установки детали

Контроль детали105.

106.

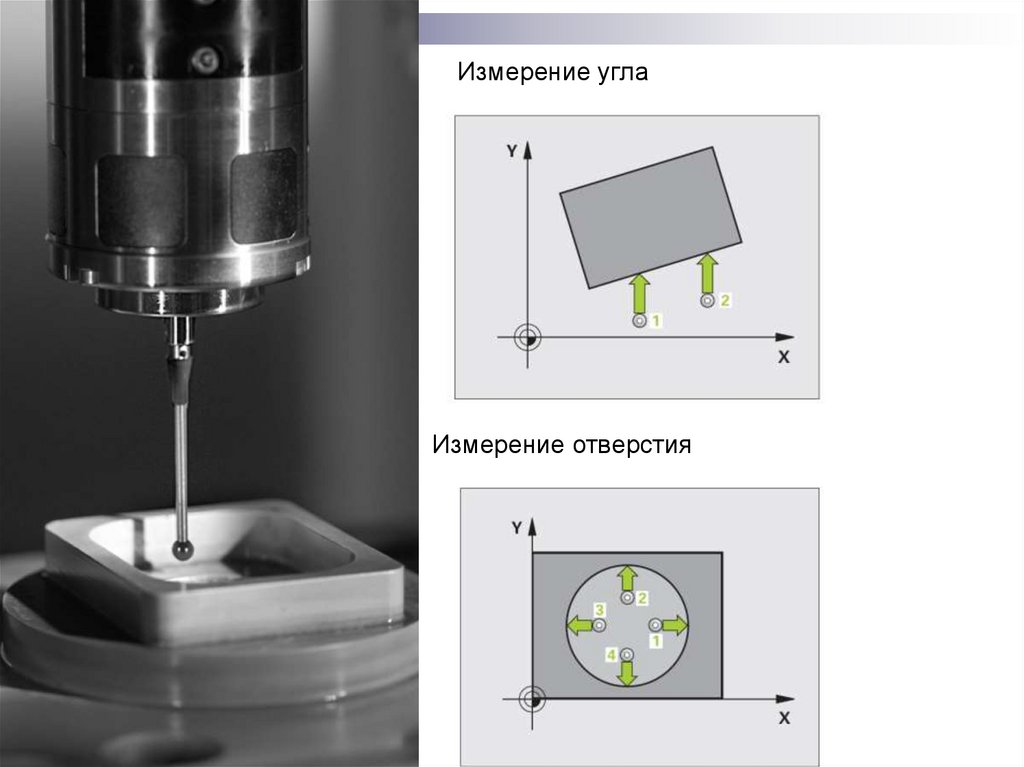

Определение размеров заготовки107. Основные этапы

Измерение углаИзмерение отверстия

108. Учет перекоса заготовки

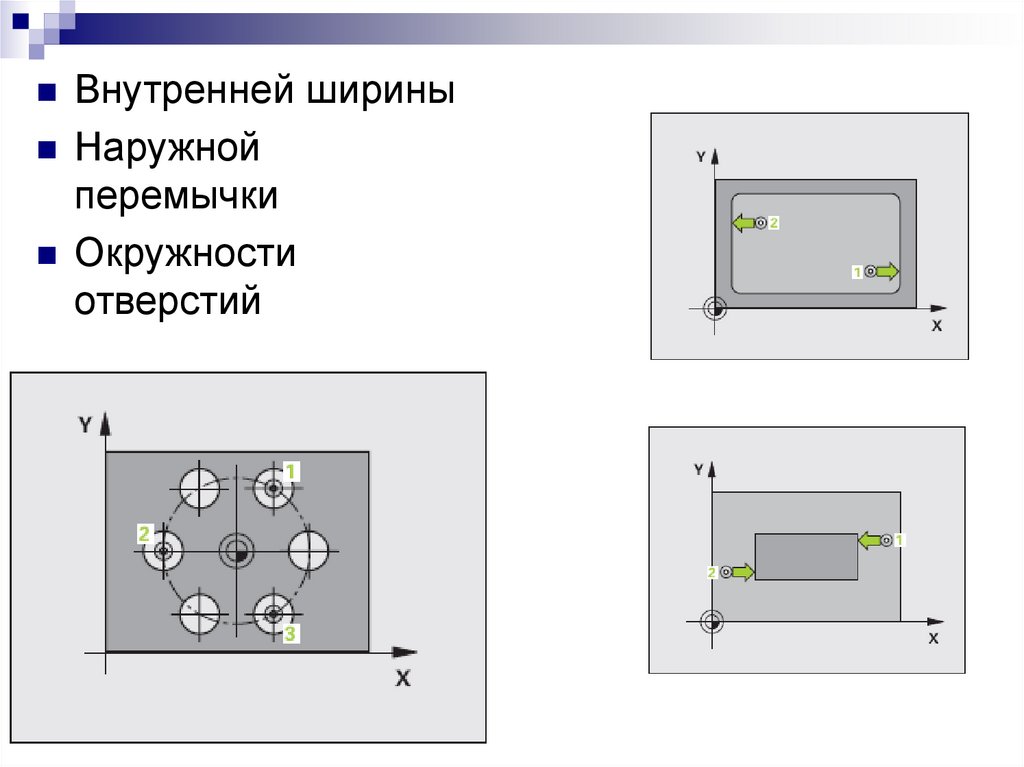

Внутренней шириныНаружной

перемычки

Окружности

отверстий

109. Учет смещения заготовки

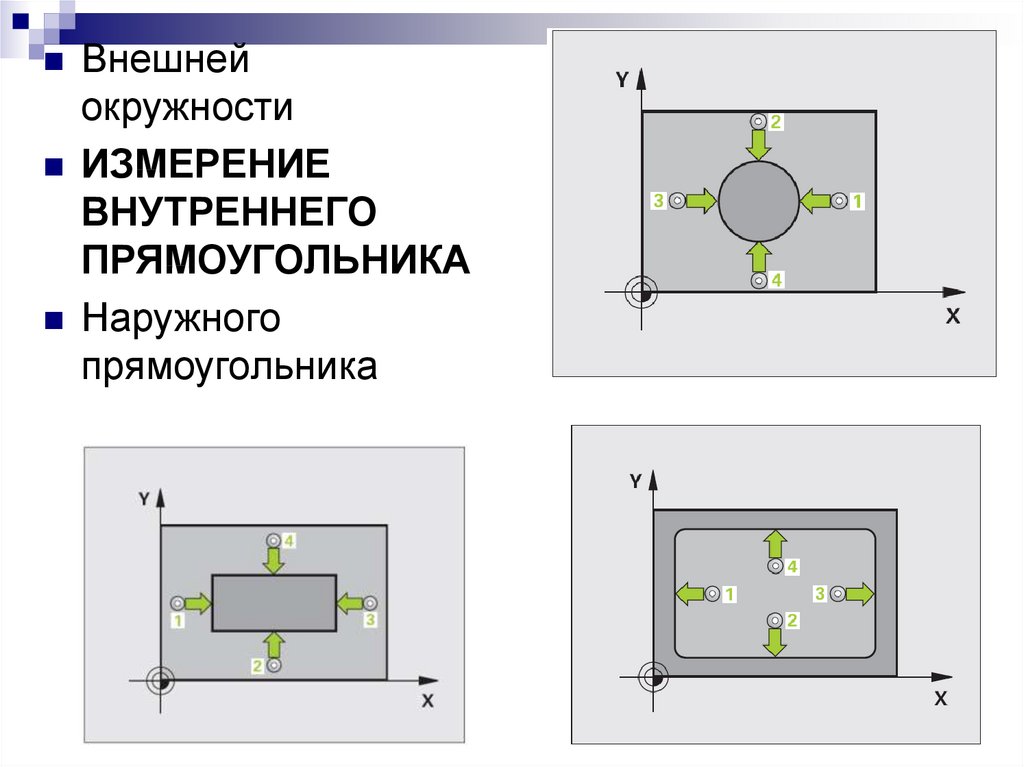

Внешнейокружности

ИЗМЕРЕНИЕ

ВНУТРЕННЕГО

ПРЯМОУГОЛЬНИКА

Наружного

прямоугольника

110. Учет реального положения нуля

Измерение плоскости111. По плоским поверхностям

Учет кинематическойпогрешности станка

112.

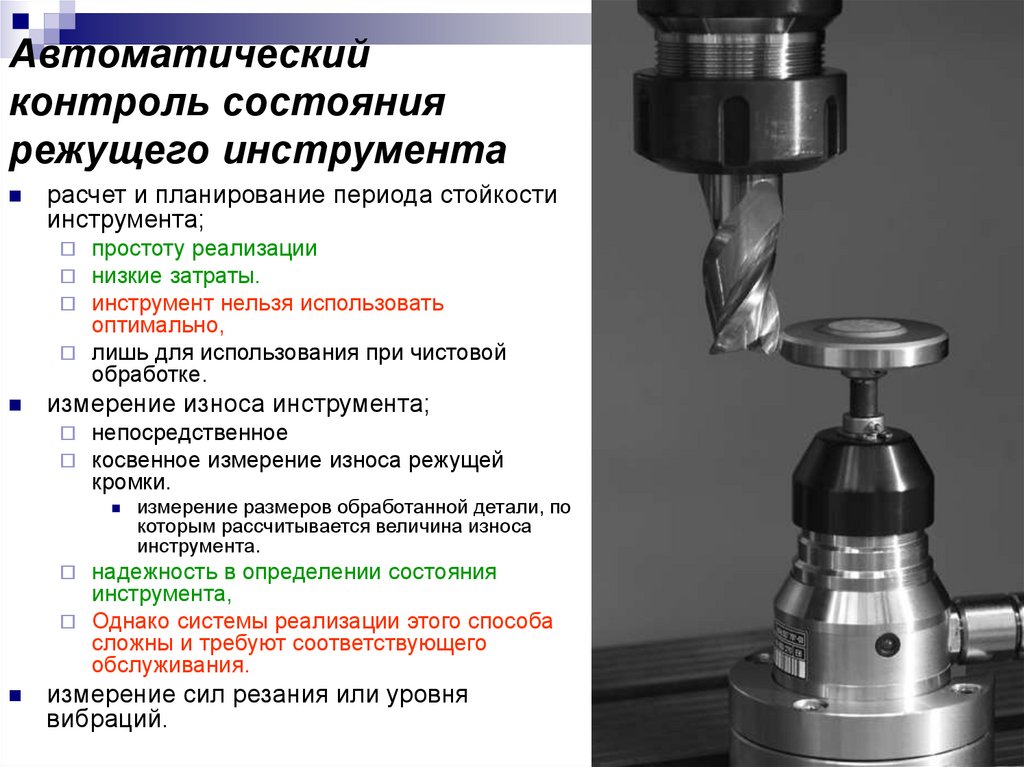

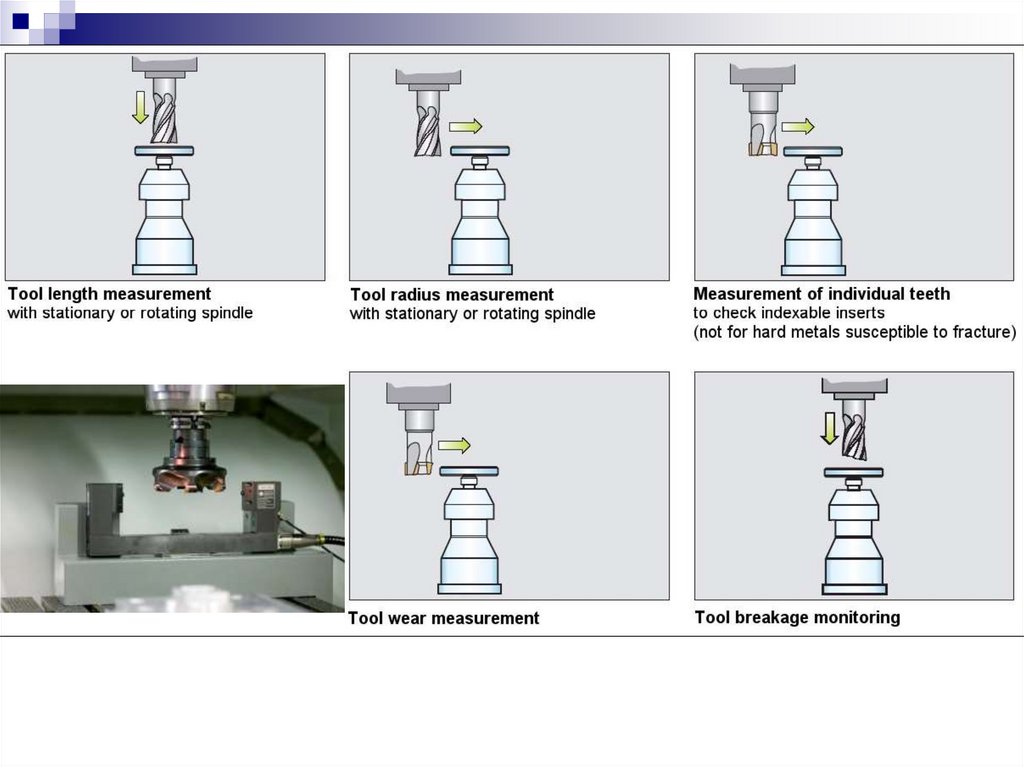

Автоматическийконтроль состояния

режущего инструмента

расчет и планирование периода стойкости

инструмента;

простоту реализации

низкие затраты.

инструмент нельзя использовать

оптимально,

лишь для использования при чистовой

обработке.

измерение износа инструмента;

непосредственное

косвенное измерение износа режущей

кромки.

измерение размеров обработанной детали, по

которым рассчитывается величина износа

инструмента.

надежность в определении состояния

инструмента,

Однако системы реализации этого способа

сложны и требуют соответствующего

обслуживания.

измерение сил резания или уровня

вибраций.

113. Определение положения нуля

114. Контроль детали

115.

116. Определение размеров заготовки

117.

118.

Адаптивноеуправление

процессом обработки

119.

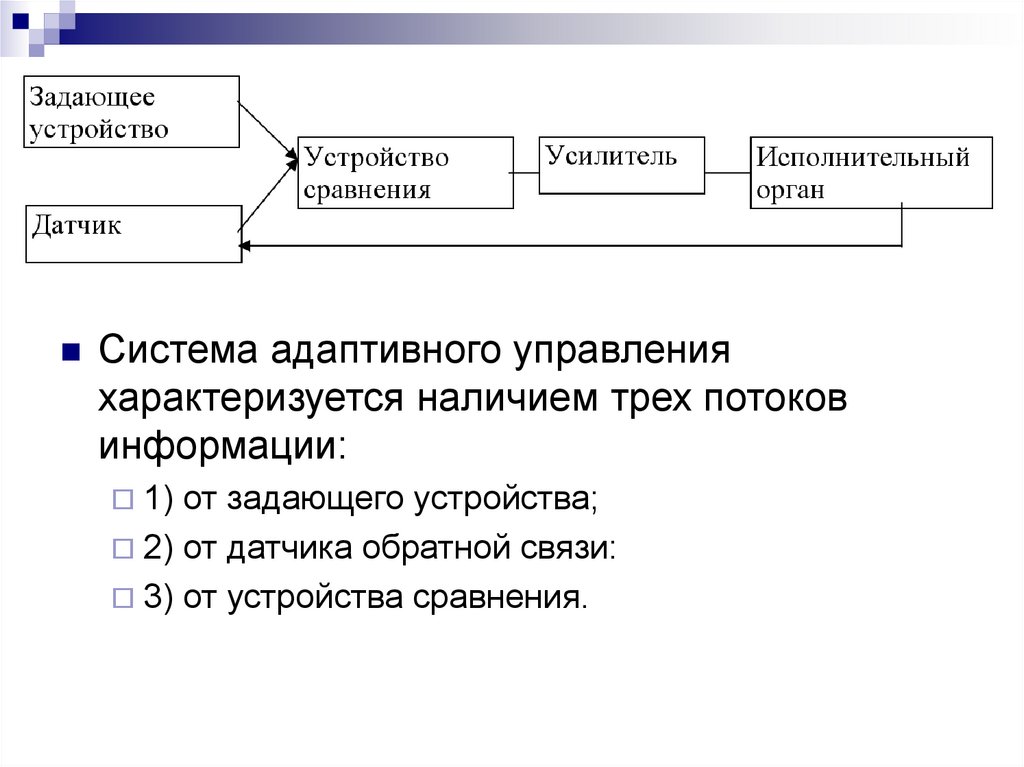

Система адаптивного управленияхарактеризуется наличием трех потоков

информации:

1)

от задающего устройства;

2) от датчика обратной связи:

3) от устройства сравнения.

120.

Экономическаяэффективность

автоматизации

производства.

121. Учет кинематической погрешности станка

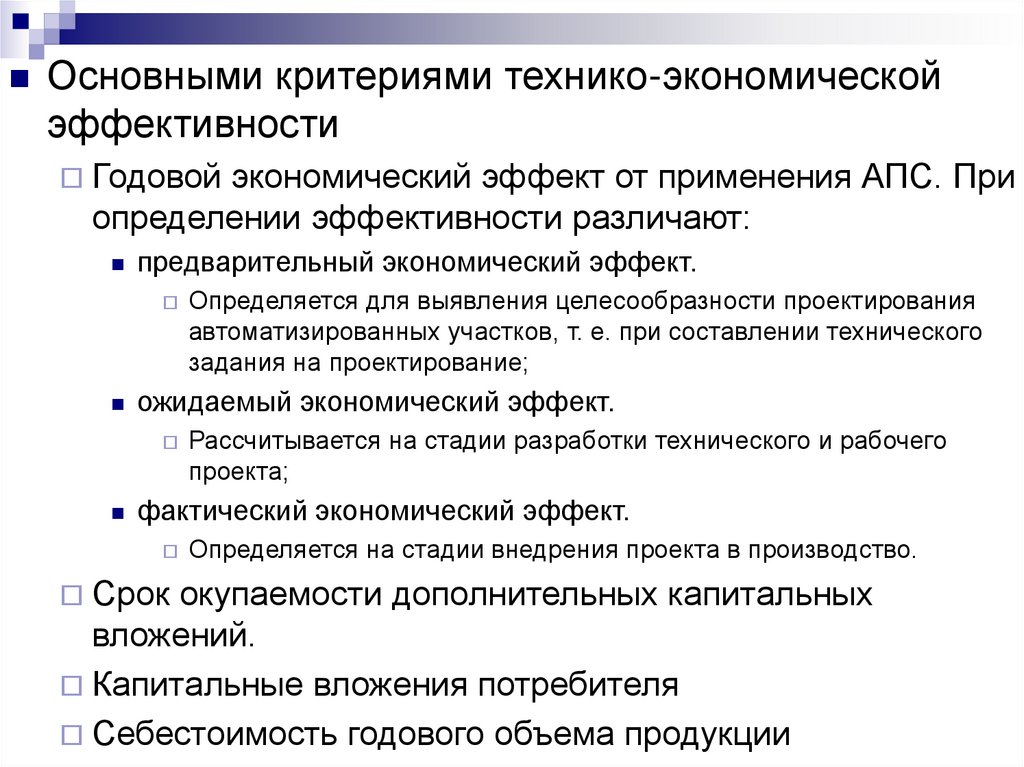

Основными критериями технико-экономическойэффективности

Годовой

экономический эффект от применения АПС. При

определении эффективности различают:

предварительный экономический эффект.

ожидаемый экономический эффект.

Определяется для выявления целесообразности проектирования

автоматизированных участков, т. е. при составлении технического

задания на проектирование;

Рассчитывается на стадии разработки технического и рабочего

проекта;

фактический экономический эффект.

Срок

Определяется на стадии внедрения проекта в производство.

окупаемости дополнительных капитальных

вложений.

Капитальные вложения потребителя

Себестоимость годового объема продукции

122.

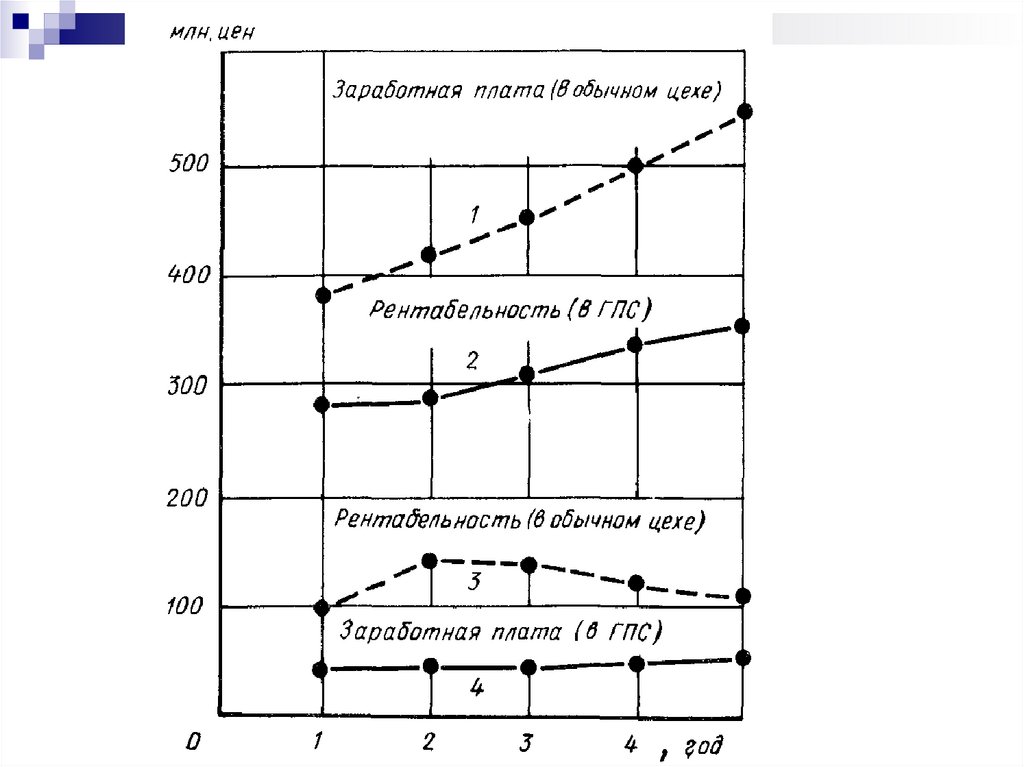

Основными источниками экономическойэффективности ПР и РТК являются:

повышение производительности оборудования или

труда

в результате замены ручного труда;

повышение ритмичности производства;

снижение процента брака;

повышение стабильности качества;

повышение коэффициента сменности оборудования

без увеличения численности рабочих;

увеличение норм обслуживания станков одним рабочим

сокращение рабочих

сокращения цикла производства и уменьшения

объемов незавершенного производства;

снижение стоимости служебно-бытовых помещений,

затрат на жилищное и культурно-бытовое строительство

облегчение труда - снятие доплат

уменьшение размеров оборотных средств в

незавершенном производстве;

экономии производственной площади;

123. Автоматический контроль состояния режущего инструмента

124.

125.

Основные принципыпостроения технологии

механической обработки в

автоматизированных

производственных системах.

126.

1. Принцип завершенностиследует

стремиться к выполнению всех операций в

пределах одной АПС без промежуточной передачи

полуфабрикатов в другие подразделения или

вспомогательные отделения.

Для реализации принципа необходимы:

обеспечение требований по технологичности изделий;

разработка новых унифицированных методов обработки и

контроля;

расширение и обоснование типажа оборудования АПС с

повышенными технологическими возможностями.

2. Принцип малооперационной технологии

формирование ТП

с максимально возможным укрупнением операций,

с минимальным числом операций и установок в операциях.

Для реализации принципа необходимы те же

мероприятия, что и для принципа 1, а также

оптимизация маршрутов и операционной технологии,

применение методов автоматизированного проектирования ТП.

127.

3. Принцип «малолюдной» технологииобеспечение автоматической работы АПС в

пределах всего производственного цикла.

-

4. Принцип «безотладочной» технологии

разработка ТП, не требующих отладки на

рабочих позициях.

-

Для реализации принципов 3, 4

необходимы:

стабилизация отклонений входных технологических

параметров АПС (заготовок, инструментов, станков,

оснастки);

расширение и повышение надежности методов

операционного информационного обеспечения;

переход к гибким адаптивным системам управления

СУ ТП со статистической коррекцией УП.

128.

5. Принцип активно-управляемой технологиизаключается в организации управления ТП и коррекции проектных

решений на основе рабочей информации о ходе ТП.

Корректировать можно

Для реализации принципа необходимы:

как технологические параметры, формируемые на этапе управления,

так и исходные параметры технологической подготовки производства

(ТПП).

разработка методов и алгоритмов адаптивного управления ТП;

разработка методов статистической коррекции базы данных (БД) для

создания самообучающихся АПС.

6. Принцип оптимальности

заключается в принятии решения на каждом этапе ТПП и

управлении ТП на основе единого критерия оптимальности.

Для реализации принципа необходимы:

разработка теоретических основ оптимизации ТП;

разработка алгоритмов оптимизации для условий работы АПС;

разработка специальных технических, аппаратных, программных

средств реализации указанных алгоритмов

129. Адаптивное управление процессом обработки

Помимо рассмотренных для технологии АПСхарактерны и другие принципы:

компьютерной

технологии,

информационной обеспеченности,

интеграции,

безбумажной документации,

групповой технологии.

является фундаментальным для всех АПС, так как

именно он обеспечивает «гибкость» производства.

130.

Типовые и групповыетехнологические процессы

Типизация ТП для сходных по конфигурации и

технологическим особенностям групп деталей

предусматривает их изготовление по одинаковым ТП,

основанным на применении наиболее совершенных методов

обработки

и обеспечивающим достижение

Основу типизации составляют

наивысшей производительности,

экономичности и качества.

правила обработки отдельных элементарных поверхностей

и правила назначения очередности обработки этих поверхностей.

Типовые ТП находят применение главным образом в

крупносерийном и массовом производстве.

131. Методика построения циклограмм функционирования.

Принцип групповой технологии лежит воснове технологии переналаживаемого

производства — мелко- и среднесерийного.

при групповой технологии общим признаком

объединения деталей в группы

является

общность обрабатываемых

поверхностей и их сочетаний,

т. е. общность оборудования, необходимого для

обработки детали или отдельных ее

поверхностей.

industry

industry