Similar presentations:

Элементы автоматизации технологических и производственных процессов. Лекция 2

1.

Автоматизациятехнологических и

производственных процессов

Лекция 2. Элементы автоматизации технологических

и производственных процессов

2.

Элементы автоматизации ТПСтанок с ЧПУ

Гибкий производственный модуль

Роботизированный технологический комплекс

Гибкая автоматическая линия

3.

Состав систем автоматизированного производства1. Подсистема

обслуживания:

устройства

размещения

заготовок,

межпозиционные/межоперационные

транспортирующие

устройства,

накопители, устройства приёма деталей, промышленные роботы,

автоматизированные склады.

2. Подсистема контроля и управления: комплекс программ, средств

технического

контроля,

измерений,

регулирования,

логического

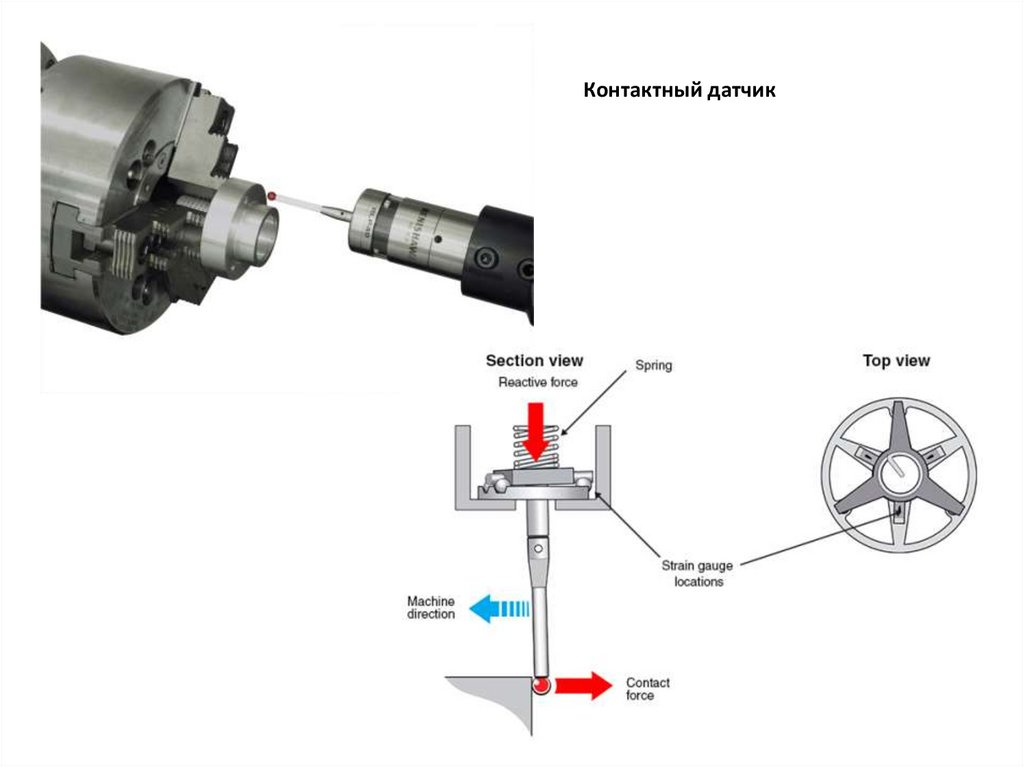

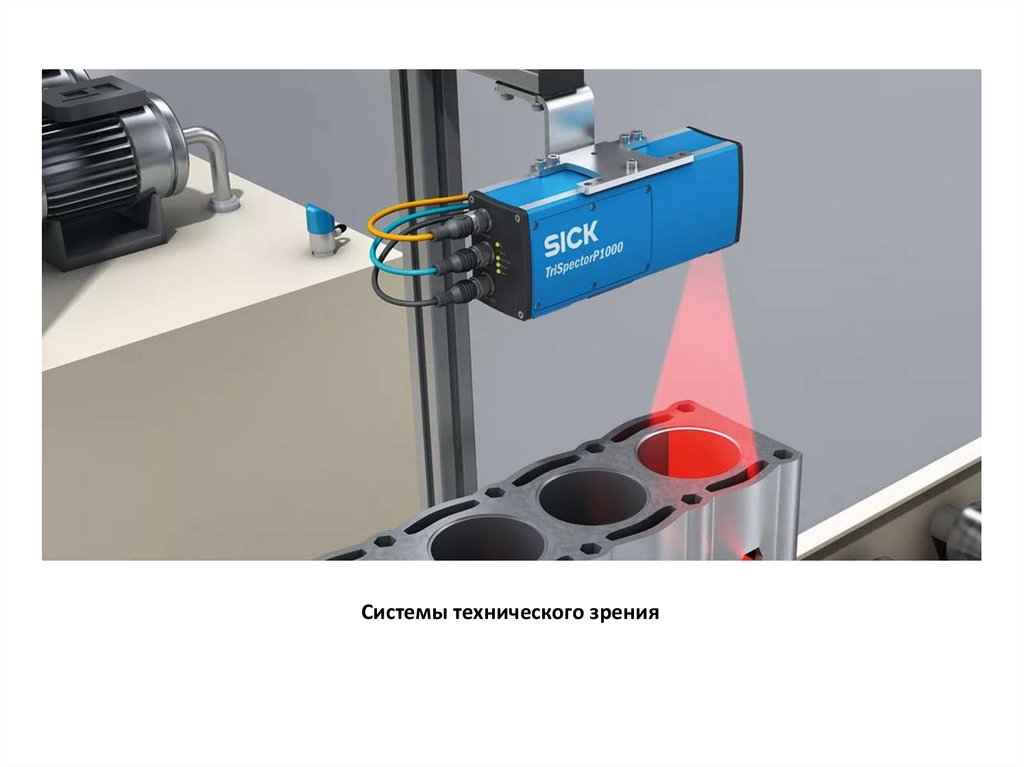

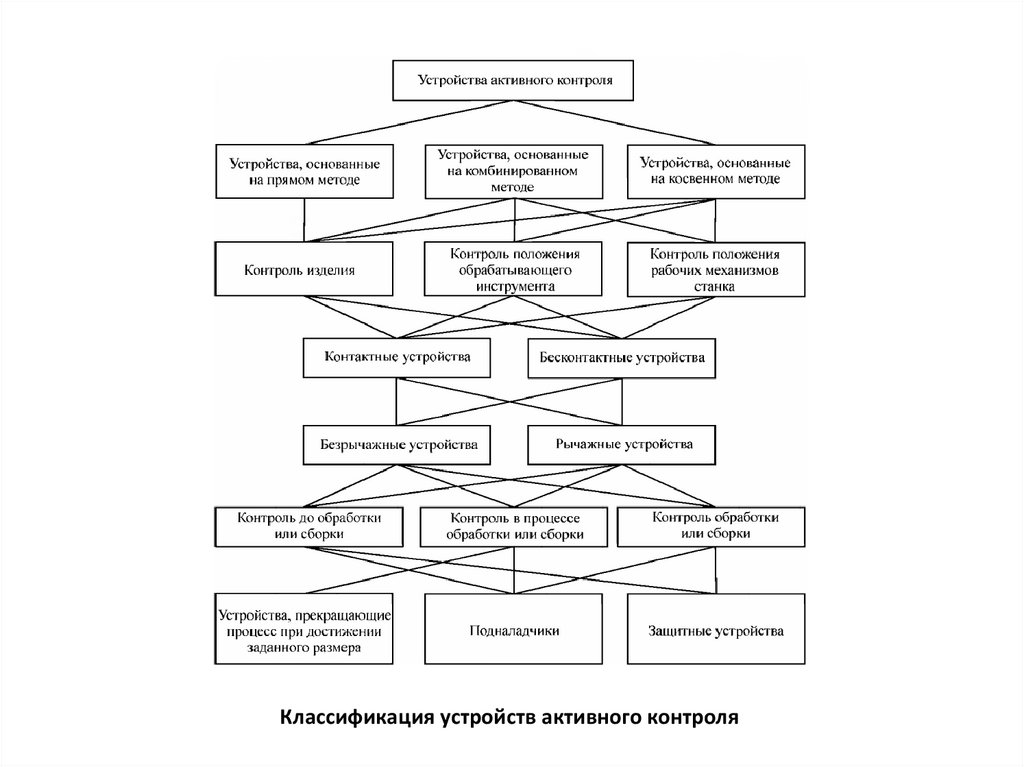

управления, регистрации и аварийной защиты. Включает датчики контроля:

наличия, ориентации, точности расположения изделий, параметров ТП,

правильности

срабатывания

рабочих

органов

оборудования,

приспособлений и инструмента, вспомогательных устройств и аварийной

защиты.

3. Подсистема обработки (сборки): станки с ЧПУ, сборочные автоматы.

Минимальный элемент комплексной автоматизации ТП – РТК.

4.

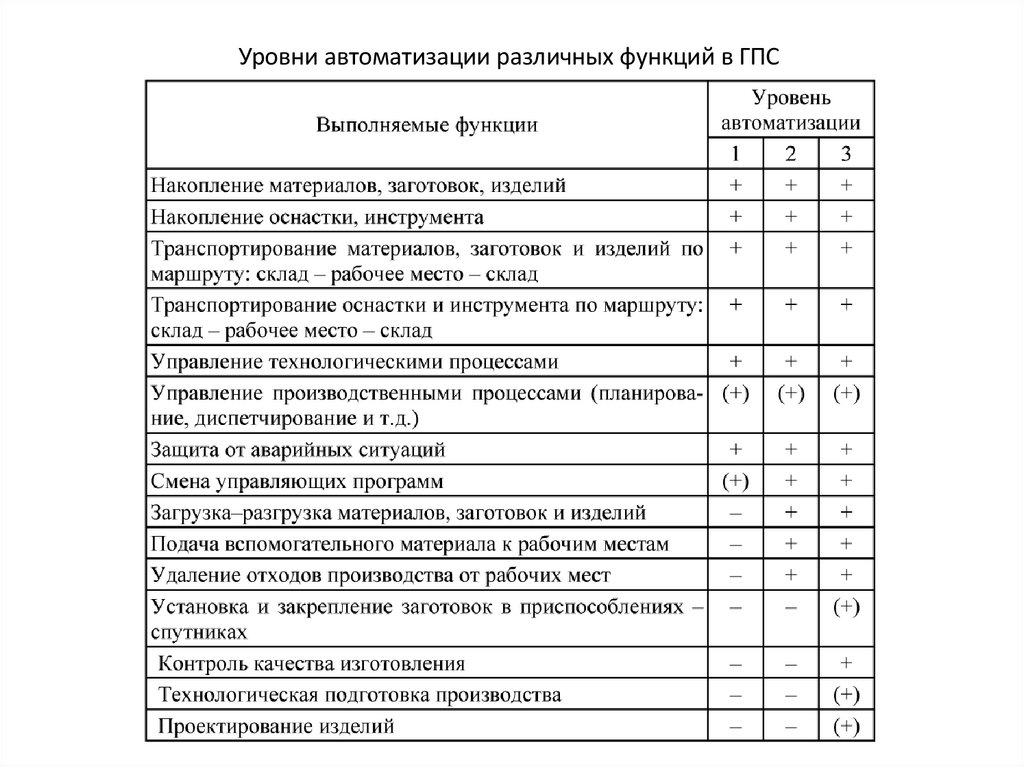

Уровни автоматизации различных функций в ГПС5.

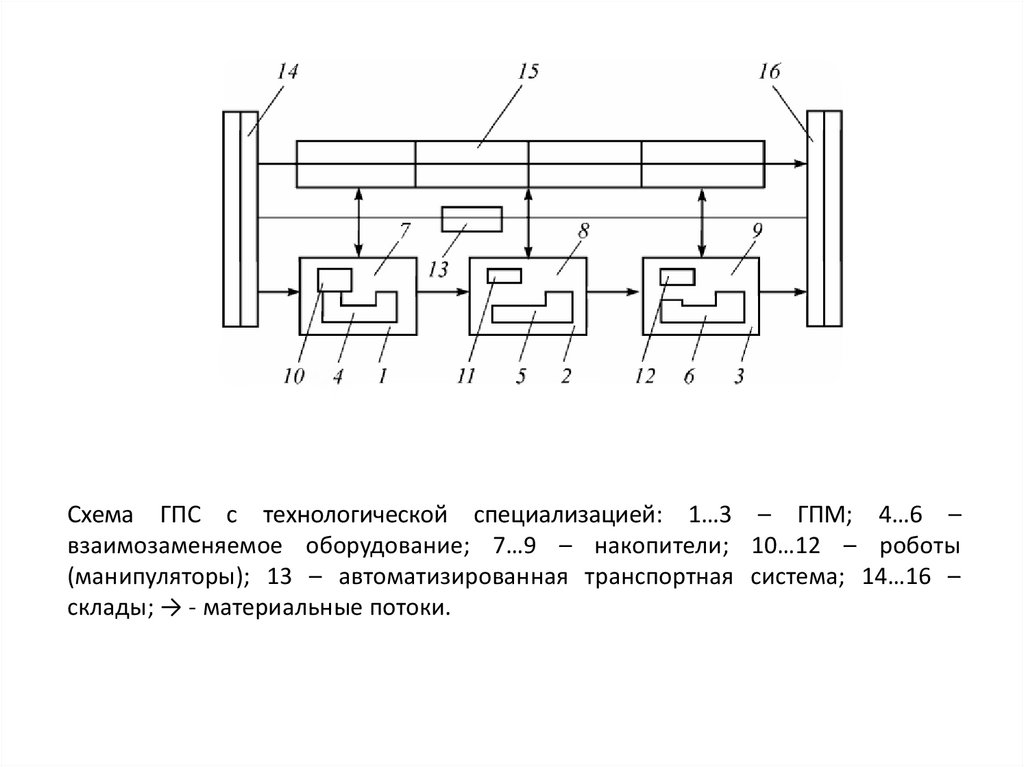

Схема ГПС с технологической специализацией: 1…3 – ГПМ; 4…6 –взаимозаменяемое оборудование; 7…9 – накопители; 10…12 – роботы

(манипуляторы); 13 – автоматизированная транспортная система; 14…16 –

склады; → - материальные потоки.

6.

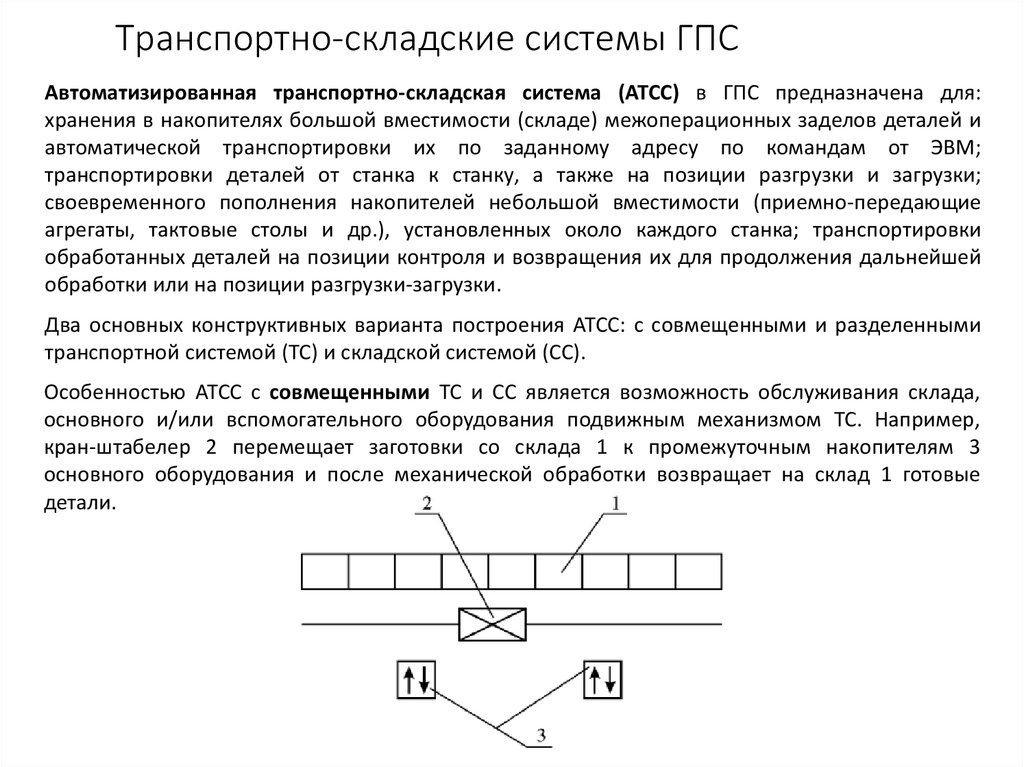

Транспортно-складские системы ГПСАвтоматизированная транспортно-складская система (АТСС) в ГПС предназначена для:

хранения в накопителях большой вместимости (складе) межоперационных заделов деталей и

автоматической транспортировки их по заданному адресу по командам от ЭВМ;

транспортировки деталей от станка к станку, а также на позиции разгрузки и загрузки;

своевременного пополнения накопителей небольшой вместимости (приемно-передающие

агрегаты, тактовые столы и др.), установленных около каждого станка; транспортировки

обработанных деталей на позиции контроля и возвращения их для продолжения дальнейшей

обработки или на позиции разгрузки-загрузки.

Два основных конструктивных варианта построения АТСС: с совмещенными и разделенными

транспортной системой (ТС) и складской системой (СС).

Особенностью АТСС с совмещенными ТС и СС является возможность обслуживания склада,

основного и/или вспомогательного оборудования подвижным механизмом ТС. Например,

кран-штабелер 2 перемещает заготовки со склада 1 к промежуточным накопителям 3

основного оборудования и после механической обработки возвращает на склад 1 готовые

детали.

7.

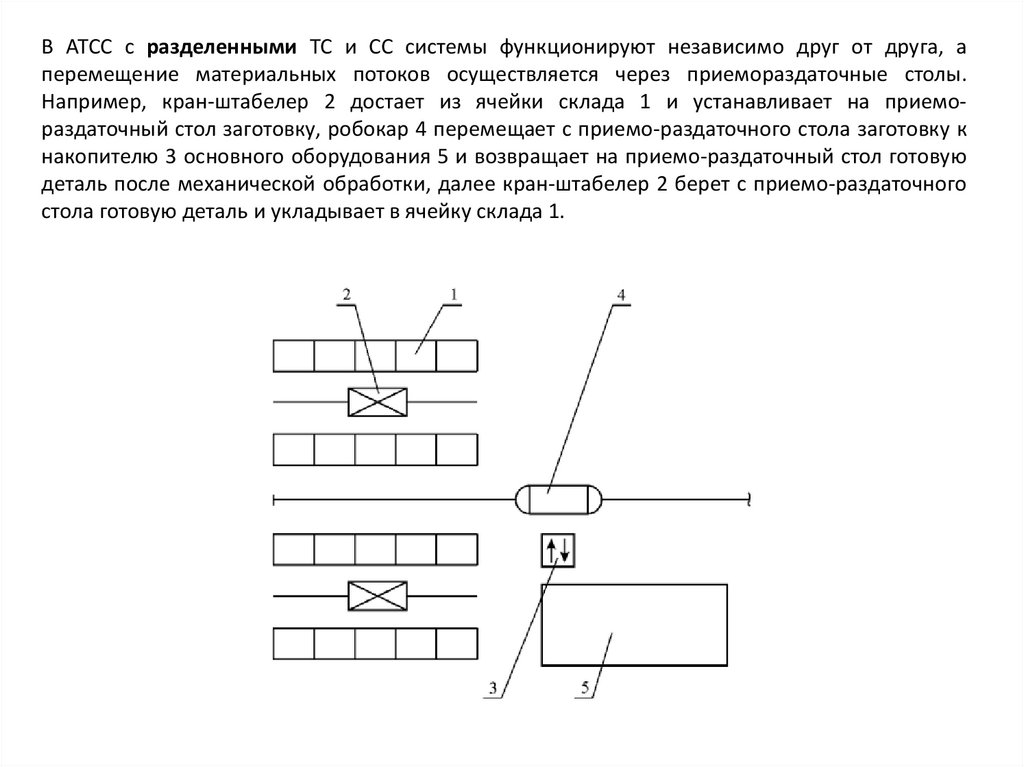

В АТСС с разделенными ТС и СС системы функционируют независимо друг от друга, аперемещение материальных потоков осуществляется через приемораздаточные столы.

Например, кран-штабелер 2 достает из ячейки склада 1 и устанавливает на приемораздаточный стол заготовку, робокар 4 перемещает с приемо-раздаточного стола заготовку к

накопителю 3 основного оборудования 5 и возвращает на приемо-раздаточный стол готовую

деталь после механической обработки, далее кран-штабелер 2 берет с приемо-раздаточного

стола готовую деталь и укладывает в ячейку склада 1.

8.

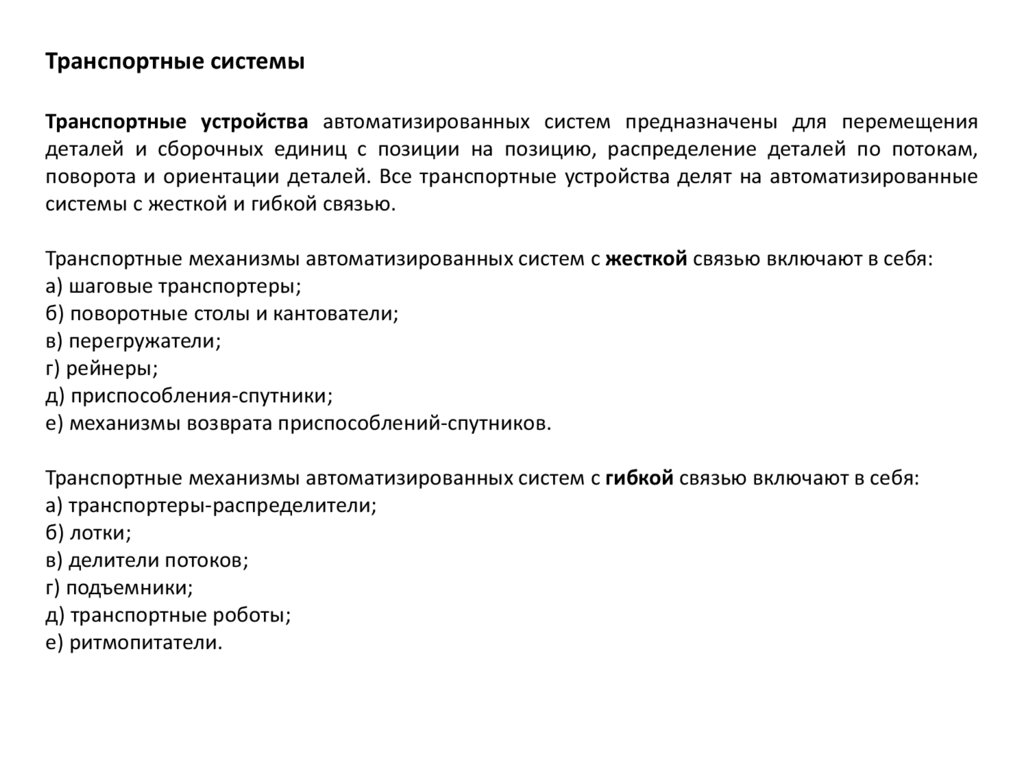

Транспортные системыТранспортные устройства автоматизированных систем предназначены для перемещения

деталей и сборочных единиц с позиции на позицию, распределение деталей по потокам,

поворота и ориентации деталей. Все транспортные устройства делят на автоматизированные

системы с жесткой и гибкой связью.

Транспортные механизмы автоматизированных систем с жесткой связью включают в себя:

а) шаговые транспортеры;

б) поворотные столы и кантователи;

в) перегружатели;

г) рейнеры;

д) приспособления-спутники;

е) механизмы возврата приспособлений-спутников.

Транспортные механизмы автоматизированных систем с гибкой связью включают в себя:

а) транспортеры-распределители;

б) лотки;

в) делители потоков;

г) подъемники;

д) транспортные роботы;

е) ритмопитатели.

9.

Шаговый транспортёрПерегружатель

Поворотный стол

Кантователь

Рейнер

Приспособление-спутник

10.

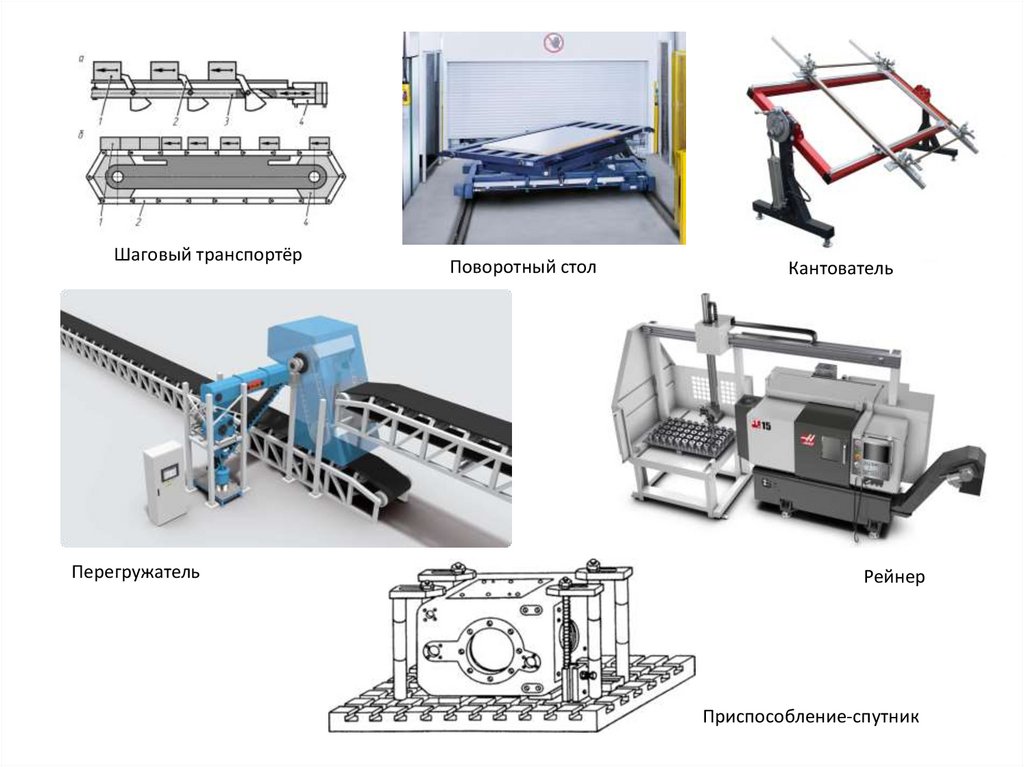

Транспортные устройстваШаговые транспортеры

а) транспортеры с собачками, б) штанговые транспортеры, в) грейферные шаговые

транспортеры, г) рейнерные шаговые транспортеры, д) толкающие шаговые

транспортеры с воздействием толкателя на последнюю деталь

11.

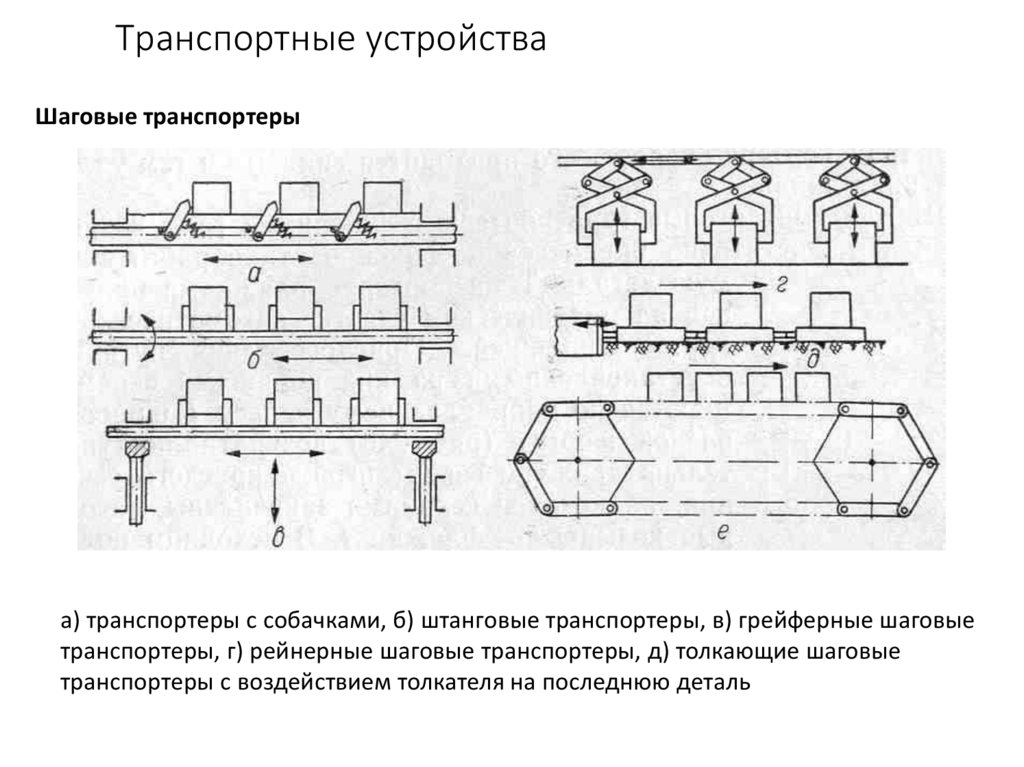

Делители потокова - с качающимися заслонками;

б, в - с помощью возвратно-поступательных

заслонок.

Подъёмники

а — толкающий;

б — вибрационный

Распределители

12.

Транспортные устройстваЛотки

Лотки-скаты:

а) для дисковых деталей, б) для

стержневых деталей, в) конструкция

лотка, г) лоток-змейка, д) лотки с

поджатием деталей, е) роликовые лотки,

ж) лотки с ограничением сцепления

деталей

Лотки-склизы:

а) v-образные, б) трубчатые, в) побразные, г) из полос, д) прутковые или

проволочные, е) профильные

13.

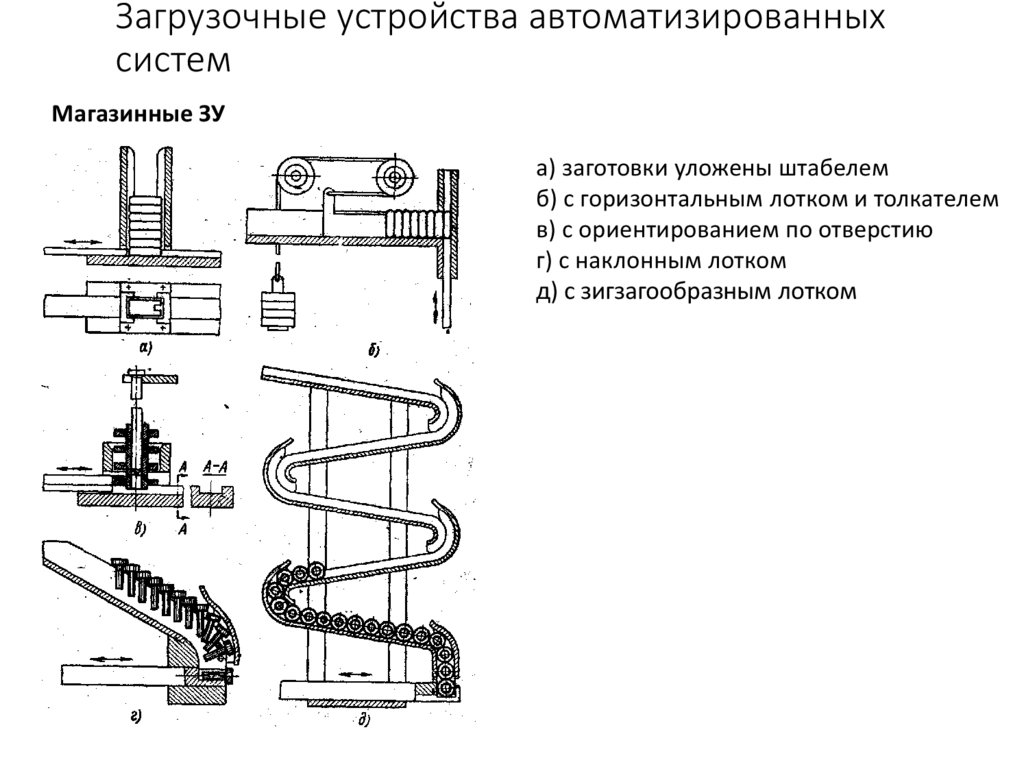

Загрузочные устройства автоматизированныхсистем

Магазинные ЗУ

а) заготовки уложены штабелем

б) с горизонтальным лотком и толкателем

в) с ориентированием по отверстию

г) с наклонным лотком

д) с зигзагообразным лотком

14.

Загрузочные устройстваБункерные ЗУ

В общем случае бункерное загрузочное устройство (БЗУ) состоит из следующих

основных узлов:

• собственно бункера (емкости);

• механизма захвата;

• механизма ориентации;

• предохранительного механизма;

• магазина или накопителя;

• отсекателя;

• питателя;

• привода.

1 – амортизаторы, 2 – основание, 3 –

электромагнит, 4 – стойки, 5 – чаша,

6 – заготовки, 7, 9 – винтовые

дорожки, 8, 13 – трафаретные окна

для подачи заготовок в

накопительные дорожки, 9, 10 –

накопительные дорожки, 11, 12 –

окна подачи в лотки

15.

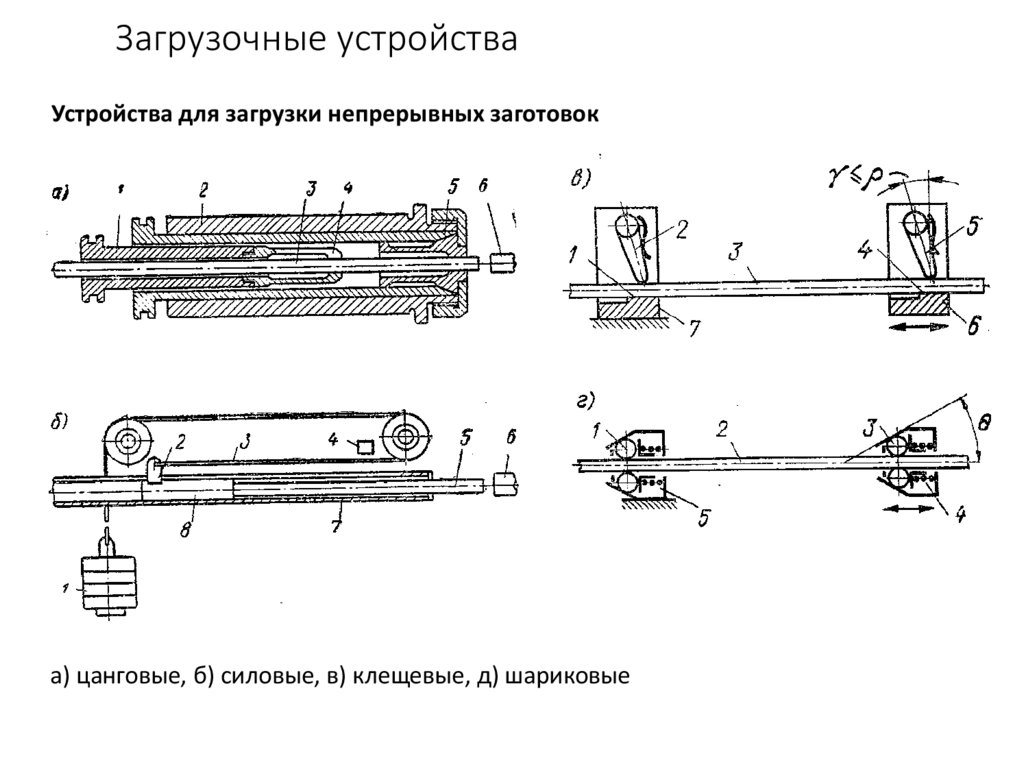

Загрузочные устройстваУстройства для загрузки непрерывных заготовок

а) цанговые, б) силовые, в) клещевые, д) шариковые

16.

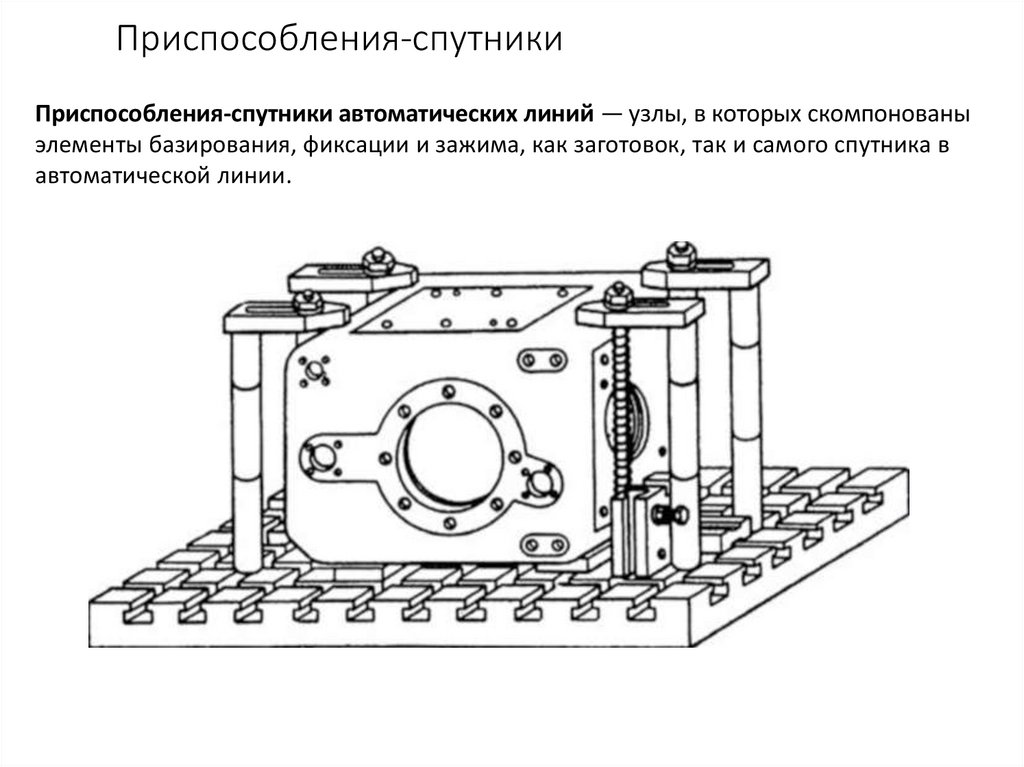

Приспособления-спутникиПриспособления-спутники автоматических линий — узлы, в которых скомпонованы

элементы базирования, фиксации и зажима, как заготовок, так и самого спутника в

автоматической линии.

17.

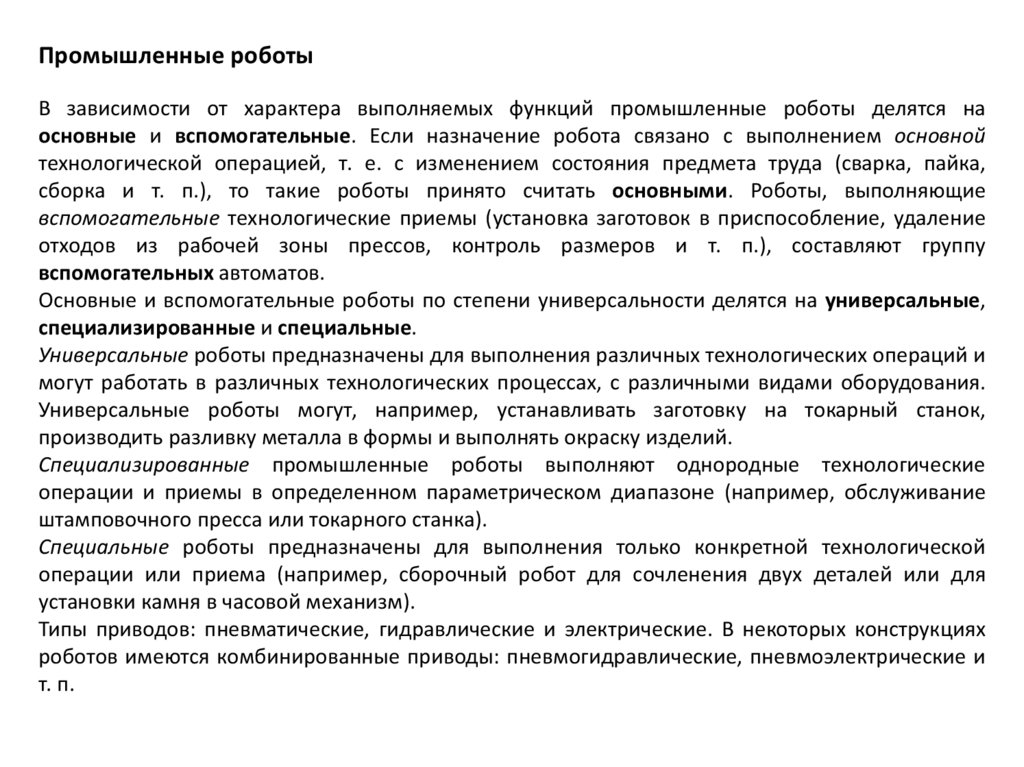

Промышленные роботыВ зависимости от характера выполняемых функций промышленные роботы делятся на

основные и вспомогательные. Если назначение робота связано с выполнением основной

технологической операцией, т. е. с изменением состояния предмета труда (сварка, пайка,

сборка и т. п.), то такие роботы принято считать основными. Роботы, выполняющие

вспомогательные технологические приемы (установка заготовок в приспособление, удаление

отходов из рабочей зоны прессов, контроль размеров и т. п.), составляют группу

вспомогательных автоматов.

Основные и вспомогательные роботы по степени универсальности делятся на универсальные,

специализированные и специальные.

Универсальные роботы предназначены для выполнения различных технологических операций и

могут работать в различных технологических процессах, с различными видами оборудования.

Универсальные роботы могут, например, устанавливать заготовку на токарный станок,

производить разливку металла в формы и выполнять окраску изделий.

Специализированные промышленные роботы выполняют однородные технологические

операции и приемы в определенном параметрическом диапазоне (например, обслуживание

штамповочного пресса или токарного станка).

Специальные роботы предназначены для выполнения только конкретной технологической

операции или приема (например, сборочный робот для сочленения двух деталей или для

установки камня в часовой механизм).

Типы приводов: пневматические, гидравлические и электрические. В некоторых конструкциях

роботов имеются комбинированные приводы: пневмогидравлические, пневмоэлектрические и

т. п.

18.

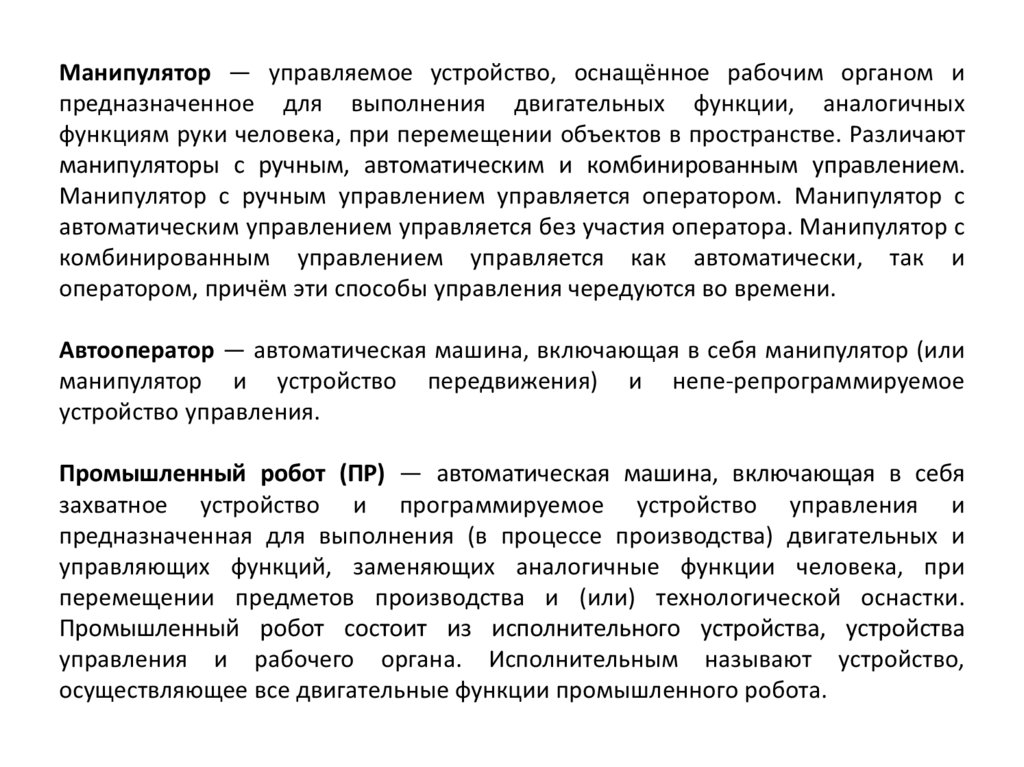

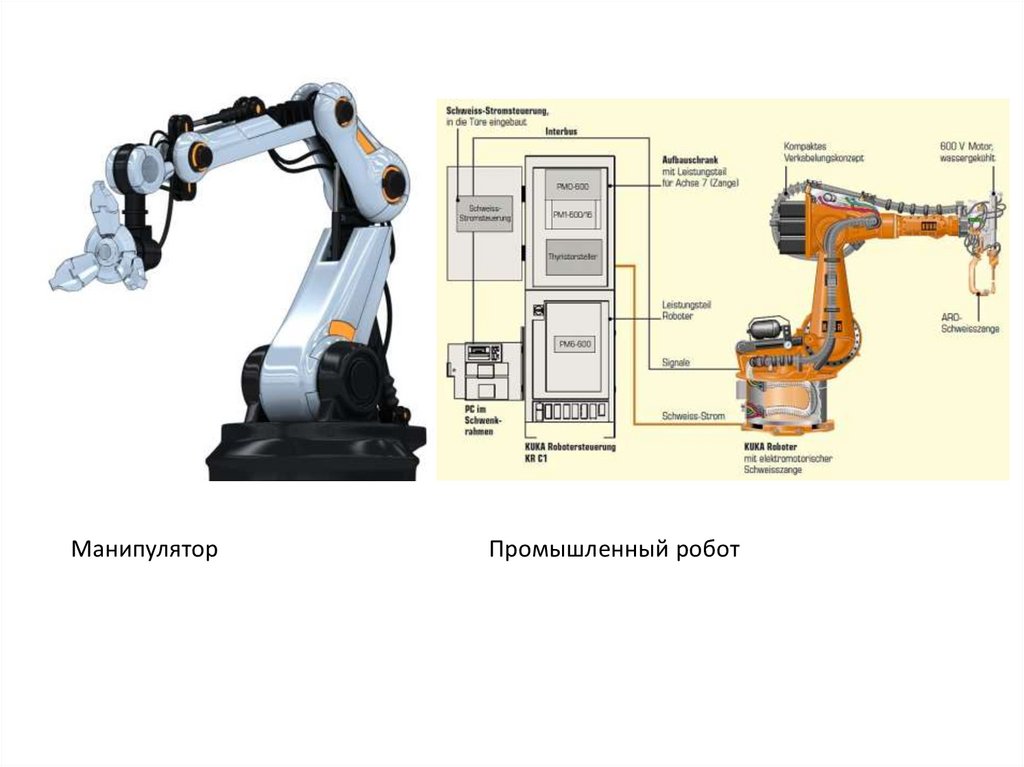

Манипулятор — управляемое устройство, оснащённое рабочим органом ипредназначенное для выполнения двигательных функции, аналогичных

функциям руки человека, при перемещении объектов в пространстве. Различают

манипуляторы с ручным, автоматическим и комбинированным управлением.

Манипулятор с ручным управлением управляется оператором. Манипулятор с

автоматическим управлением управляется без участия оператора. Манипулятор с

комбинированным управлением управляется как автоматически, так и

оператором, причём эти способы управления чередуются во времени.

Автооператор — автоматическая машина, включающая в себя манипулятор (или

манипулятор и устройство передвижения) и непе-репрограммируемое

устройство управления.

Промышленный робот (ПР) — автоматическая машина, включающая в себя

захватное устройство и программируемое устройство управления и

предназначенная для выполнения (в процессе производства) двигательных и

управляющих функций, заменяющих аналогичные функции человека, при

перемещении предметов производства и (или) технологической оснастки.

Промышленный робот состоит из исполнительного устройства, устройства

управления и рабочего органа. Исполнительным называют устройство,

осуществляющее все двигательные функции промышленного робота.

19.

МанипуляторПромышленный робот

20.

Автооператор гальванической линии21.

22.

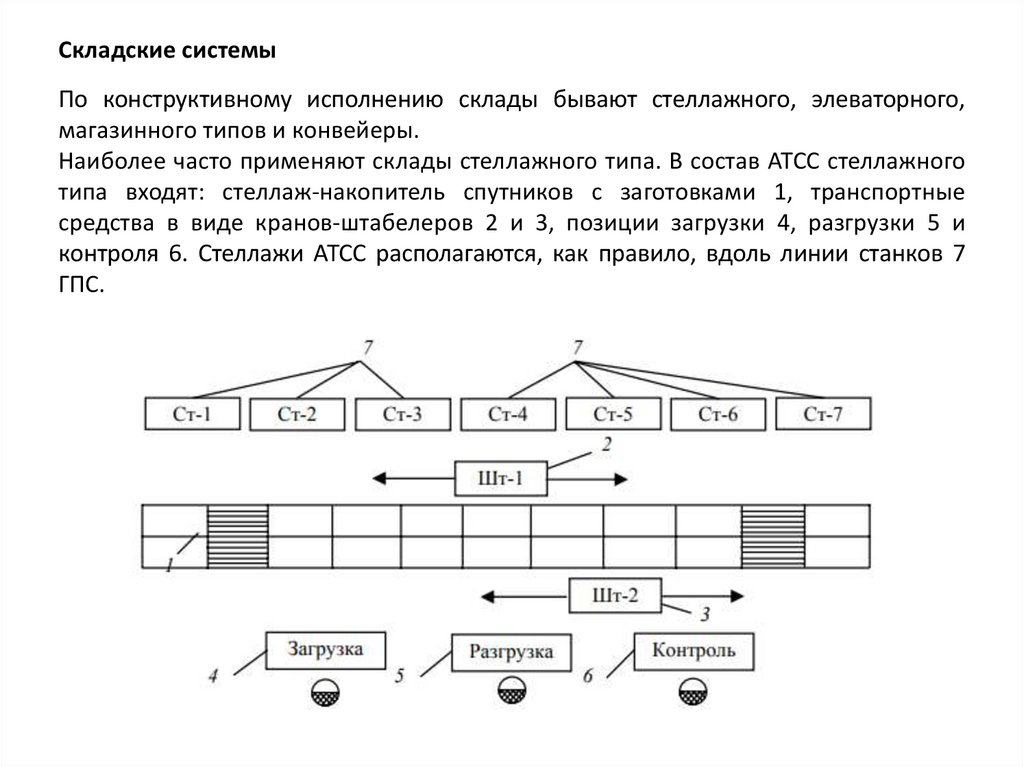

Складские системыПо конструктивному исполнению склады бывают стеллажного, элеваторного,

магазинного типов и конвейеры.

Наиболее часто применяют склады стеллажного типа. В состав АТСС стеллажного

типа входят: стеллаж-накопитель спутников с заготовками 1, транспортные

средства в виде кранов-штабелеров 2 и 3, позиции загрузки 4, разгрузки 5 и

контроля 6. Стеллажи АТСС располагаются, как правило, вдоль линии станков 7

ГПС.

23.

На складах, кроме операций хранения и временного накапливания грузов,выполняют внутрискладские разгрузочные, транспортные, погрузочные,

сортировочные, комплектовочные и промежуточные перегрузочные операции, а

также некоторые технологические операции (подборка технологических

комплектов, предмонтажная подготовка, ориентация и фиксирование заготовок на

кассетах и спутниках, технический контроль и т.п.). Поэтому в современных

механосборочных цехах склады рассматривают не только как место хранения

заготовок или готовых деталей, а как транспортно-складские комплексы, в которых

процессы перемещения грузов играют важную роль.

Цель создания и функционирования любого склада состоит в том, чтобы принимать

с транспорта или с производственного процесса грузопоток с одними параметрами,

перерабатывать и выдавать его на другой транспорт или в другой цех. Если

переработка грузов не требуется, отпадает потребность в складе. Необходимо

передать грузопоток из пункта А (участок механической обработки) в пункт Б

(сборочный цех или сборочное отделение в механосборочном цехе). В условиях

поточного производства готовые детали с поточной линии оправляются сразу на

сборку, в этом случае потребность в складе отпадает. В условиях серийного

производства детали поступают на промежуточный склад и по мере

необходимости поступают на сборку. Для обеспечения нормальной работы

механических и сборочных цехов в их составе предусматривают различные склады.

Это склады металла и заготовок, склады готовых деталей и узлов, склады готовых

изделий, склады инструмента, технологической оснастки и т.д.

24.

По срокам хранения грузов возможны семь групп складов:• непосредственной перегрузки грузов (срок хранения τхр = 0 );

• временного хранения (0 < τxp ≤ 5 cут.);

• краткосрочного хранения грузов (5 < τxp ≤ 20 cут.);

• со средними сроками хранения (20 < τxp ≤ 40 cут.);

• длительного хранения (40 < τxp ≤ 90 cут.);

• долгосрочного хранения (90 < τxp ≤ 365 cут.);

• многолетнего хранения (cут τxp > 365).

По высоте хранения грузов различают три основные группы одноэтажных

складов:

• низкие – с полезной высотой зоны складирования до 5 м;

• средней высоты – от 5 до 8 м;

• большой высоты – более 8 м.

По виду складирования склады подразделяются на штабельные, стеллажные и

конвейерные.

По взаимному расположению относительно производственных помещений

склады подразделяют на продольные и тупиковые.

25.

Склад заготовок26.

Склад готовых деталей27.

Автоматизированный инструментальный склад (шкаф)28.

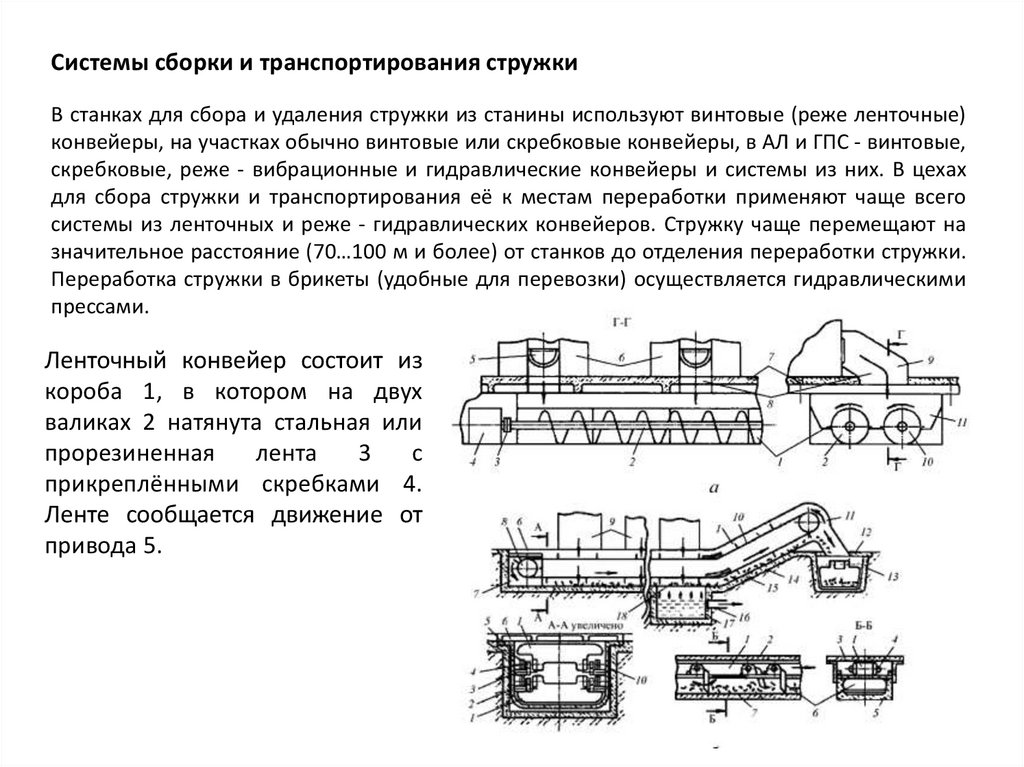

Системы сборки и транспортирования стружкиВ станках для сбора и удаления стружки из станины используют винтовые (реже ленточные)

конвейеры, на участках обычно винтовые или скребковые конвейеры, в АЛ и ГПС - винтовые,

скребковые, реже - вибрационные и гидравлические конвейеры и системы из них. В цехах

для сбора стружки и транспортирования её к местам переработки применяют чаще всего

системы из ленточных и реже - гидравлических конвейеров. Стружку чаще перемещают на

значительное расстояние (70…100 м и более) от станков до отделения переработки стружки.

Переработка стружки в брикеты (удобные для перевозки) осуществляется гидравлическими

прессами.

Ленточный конвейер состоит из

короба 1, в котором на двух

валиках 2 натянута стальная или

прорезиненная

лента

3

с

прикреплёнными скребками 4.

Ленте сообщается движение от

привода 5.

29.

Подсистемы контроляКонтроль в машиностроении:

1. Активный контроль - контроль деталей, выполняемый в процессе их

обработки на станке специальными измерительными устройствами, является

активным, т.е. управляющим технологическим процессом обработки

деталей.

2. Пассивный контроль - контроль деталей после их обработки на станке путём

разбраковки или сортировки по группам с помощью контрольных и

сортировочных полуавтоматов и автоматов является послеоперационным

пассивным контролем.

В зависимости от назначения средства активного контроля разделяют на четыре

группы:

• устройства, контролирующие детали непосредственно в процессе их

обработки на станке;

• подналадчики;

• блокировочные устройства:

• устройства, контролирующие детали перед обработкой на станке.

30.

Подналадчики - это измерительные приборы, которые через цепь обратнойсвязи производят подналадку станка или измерительного устройства,

управляющего работой станка, когда величина контролируемого размера

детали выходит за допустимые пределы.

Блокировочные устройства контролируют детали непосредственно после их

обработки на станке. Если размеры деталей выходят за заданные пределы, то

блокировочное устройство подаёт команду на прекращение обработки деталей

на станке. Блокировка это простейшая форма активного контроля, которая

может производиться и в процессе обработки деталей (например, остановка

станка при превышении допустимых значений сил или мощности резания).

Защитно-блокирующие устройства применяют на шлифовальных, токарных,

сверлильных станках и на автоматических линиях. Средства, контролирующие

заготовки перед их обработкой, проверяют предельные габаритные размеры и

не пропускают на станок заготовки, выходящие за допустимые размеры.

industry

industry