Similar presentations:

Отримання нанопорошків. Класифікація. Фізичні методи отримання нанопорошків. . Хімічні методи отримання наноматеріалів

1. Функціональні матеріали для високоенергетичної електроніки Лекція 12

2. Отримання нанопорошків. Класифікація. Фізичні методи отримання нанопорошків. . Хімічні методи отримання наноматеріалів. Методи отримання

Отримання нанопорошків. Класифікація. Фізичні методи отриманнянанопорошків. . Хімічні методи отримання наноматеріалів. Методи

отримання тонких плівок/покриттів. Кристалізація аморфних сплавів

У технологіях отримання наноматеріалів використовують два підходи. Ці підходи

прийнято називати технологіями «зверху-вниз» і «знизу-вгору».

Нанотехнології типу «знизу-вгору» (англ. «Bottom-up» nanotechnology) - Технологія

отримання наноструктурованих матеріалів, в якій реалізується утворення

наночастинок з атомів і молекул, тобто досягається укрупнення вихідних елементів

структури до частинок нанометрового розміру. Цей процес в основному відбувається

шляхом самозборки або каталітичних хімічних реакцій. Вони поширені в

біологічних системах і їх можна побачити на кожному кроці в живій природі.

Наприклад, за допомогою біологічних каталізаторів - ферментів амінокислоти

збираючись в послідовність формують живу тканину.

Нанотехнології типу «зверху-вниз» (англ. «Top-down» nanotechnology) - технологія

отримання наноструктурованих матеріалів, в якій нанометровий розмір часток

досягається за допомогою подрібнення крупних частинок, порошків або зерен

твердого тіла. Наочним прикладом може служити процес літографії.

У вихідному стані НМ можуть являти собою порошок із наночастинок, тонкі

плівки/покриття з кристалічною чи аморфною структурою та формені матеріали з

поруватою або щільною структурою, що складаються із дрібнодисперсних зерен. В

основу методів отримання НМ покладені фізичні або хімічні процеси, які поділяють

на[1]:

3.

-

порошкові методи;

методи отримання тонких плівок/покриттів;

кристалізацію аморфних сплавів;

методи інтенсивної пластичної деформації;

комплексні методи - використання декількох підходів.

1. Отримання нанопорошків. Класифікація.

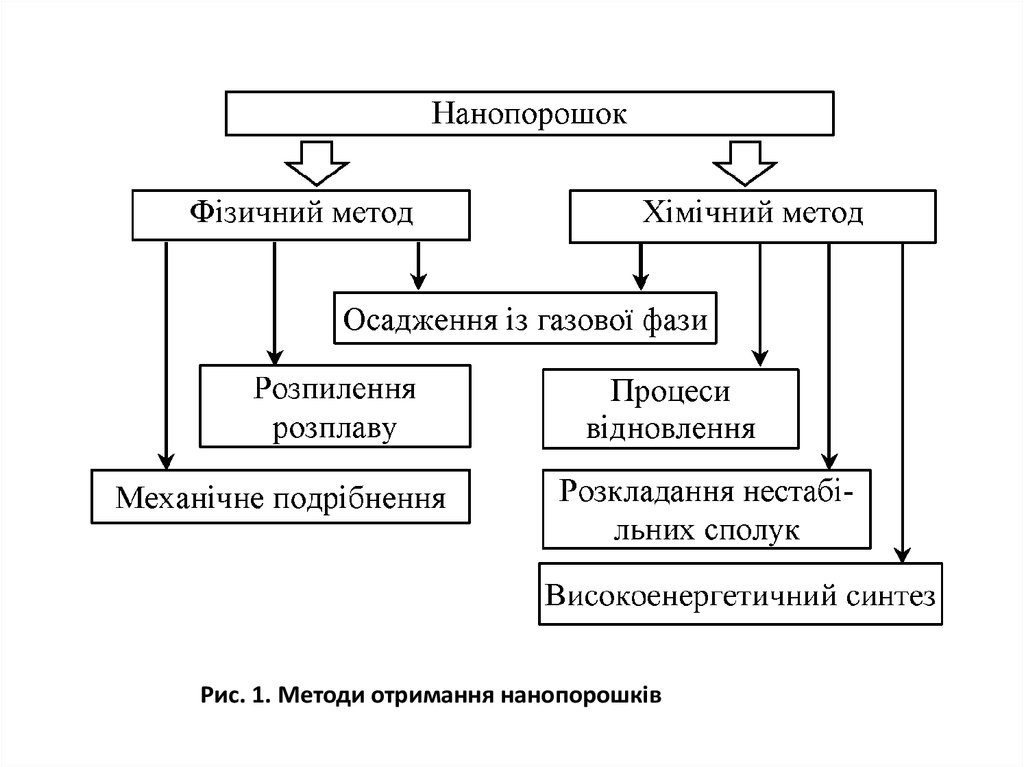

Методи отримання нанопорошків повинні відповідати таким загальним вимогам (рис. 1

та табл..1):

- високій швидкості утворення центрів зародження частинок;

- повільному росту частинок;

- можливості контролю розміру частинок;

- найбільшому розміру частинок, що не перевищує 100 нм;

- малим значенням дисперсії, стабільності отримання частинок заданого розмірного

діапазону;

- повторюваності хімічного і фазового складу частинок;

- контрольованості параметрів процесу отримання.

4.

Рис. 1. Методи отримання нанопорошків5.

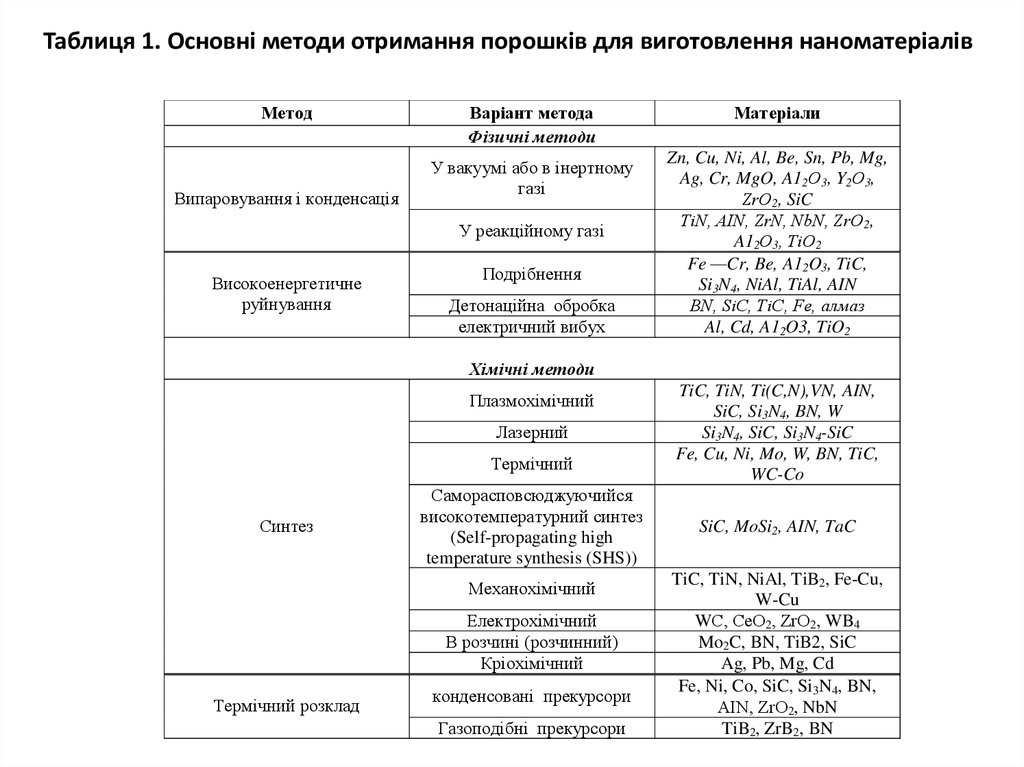

Таблиця 1. Основні методи отримання порошків для виготовлення наноматеріалівМетод

Випаровування і конденсація

Варіант метода

Фізичні методи

Матеріали

У вакуумі або в інертному

газі

Zn, Cu, Ni, Al, Be, Sn, Pb, Mg,

Ag, Cr, MgO, A12О3, Y2О3,

ZrО2, SiC

TiN, AIN, ZrN, NbN, ZrО2,

A12О3, TiО2

Fe —Cr, Be, A12O3, TiC,

Si3N4, NiAl, TiAl, AIN

BN, SiC, TiC, Fe, алмаз

Al, Cd, A12O3, TiO2

У реакційному газі

Високоенергетичне

руйнування

Подрібнення

Детонаційна обробка

електричний вибух

Хімічні методи

Плазмохімічний

Лазерний

Термічний

Синтез

Саморасповсюджуючийся

високотемпературний синтез

(Self-propagating high

temperature synthesis (SHS))

Механохімічний

Електрохімічний

В розчині (розчинний)

Кріохімічний

Термічний розклад

конденсовані прекурсори

Газоподібні прекурсори

TiC, TiN, Ti(C,N),VN, AIN,

SiC, Si3N4, BN, W

Si3N4, SiC, Si3N4-SiC

Fe, Cu, Ni, Mo, W, BN, TiC,

WC-Co

SiC, MoSi2, AIN, TaC

TiC, TiN, NiAl, TiB2, Fe-Cu,

W-Cu

WC, CeО2, ZrО2, WB4

Mo2C, BN, TiB2, SiC

Ag, Pb, Mg, Cd

Fe, Ni, Co, SiC, Si3N4, BN,

AIN, ZrО2, NbN

TiB2, ZrB2, BN

6.

2. Фізичні методи отримання нанопорошківОсадження з газової фази. Ці методи отримання нанопорошків відомі вже давно, а

тому набули найбільшого поширення. Це пов’язано з тим, що технології випаровування

речовини за допомогою різних високо інтенсивних джерел енергії та подальшого

осадження її з парової фази є досить відпрацьованими, легко контролюються і

забезпечують високі вимоги щодо чистоти порошку, одержується таким чином,

особливо при використанні камер із контрольованою атмосферою (вакуумні камери

або камери заповнені інертними газами - гелієм, аргоном або ксеноном).

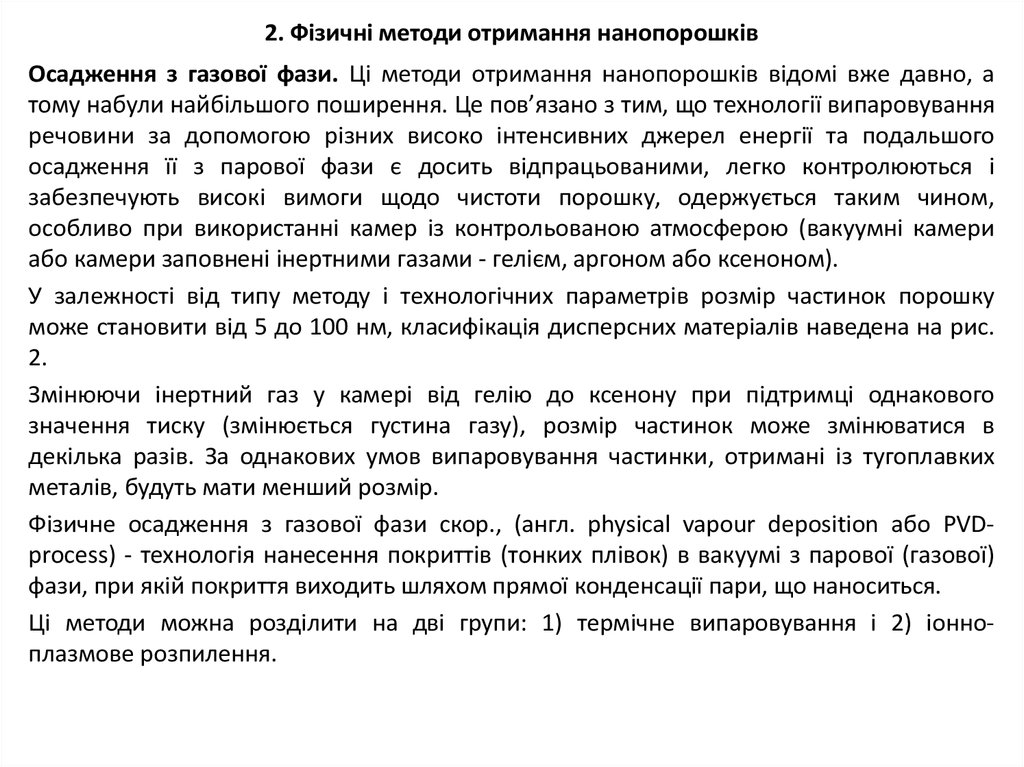

У залежності від типу методу і технологічних параметрів розмір частинок порошку

може становити від 5 до 100 нм, класифікація дисперсних матеріалів наведена на рис.

2.

Змінюючи інертний газ у камері від гелію до ксенону при підтримці однакового

значення тиску (змінюється густина газу), розмір частинок може змінюватися в

декілька разів. За однакових умов випаровування частинки, отримані із тугоплавких

металів, будуть мати менший розмір.

Фізичне осадження з газової фази скор., (англ. physical vapour deposition або PVDprocess) - технологія нанесення покриттів (тонких плівок) в вакуумі з парової (газової)

фази, при якій покриття виходить шляхом прямої конденсації пари, що наноситься.

Ці методи можна розділити на дві групи: 1) термічне випаровування і 2) іонноплазмове розпилення.

7.

Рис. 2. Класифікація дисперсних матеріалів за розміром дисперсноїфази

8.

При термічному випаровуванні напилюваний матеріал нагрівають до досить високоїтемператури, при якій деякі атоми або молекули набувають достатньої енергії для того,

щоб розірвати хімічні зв'язки і покинути речовину. При цьому рідини випаровуються, а

тверді речовини сублимують.

Масивний матеріал розігрівається (резистивним, високочастотно-індукційним,

електронно-променевим, електродуговим, плазмовим або лазерним методами).

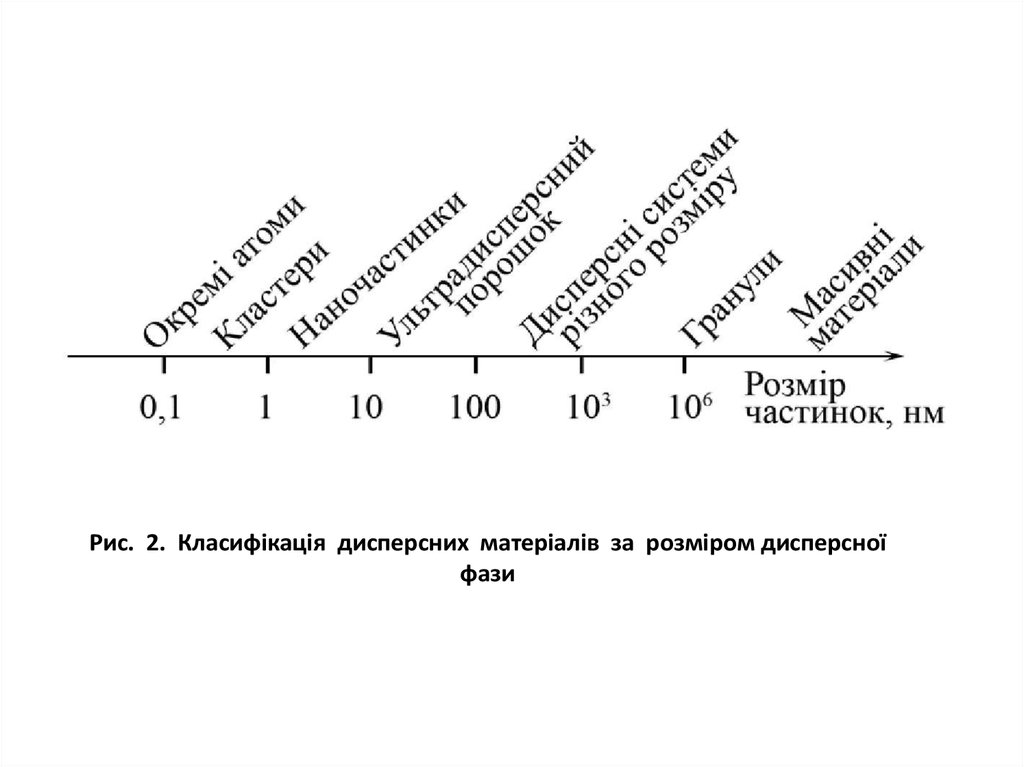

Формування нанопорошку відбувається за такою схемою: підведення теплової енергії

до матеріалу, який необхідно розпилити -> переведення його в газову фазу ->

конденсація на охолоджену підкладку -> зчищення порошку в ємність для зберігання.

Приклад установки наведено на рис. 3. Частинки порошку мають сферичну або

ограновану форму і можуть бути металевими, інтерметалідними та неметалевими.

Перевагою методу є отримання чистих порошків із вузьким розподілом частинок за

розміром, а недоліком - низька продуктивність процесу, через відсутність установок

великих розмірів для використання в промисловому виробництві.

За способами нагріву розрізняють наступні процеси.

1. Термічне випаровування (резистивний нагрів) (TVD-процес). У надвисокому вакуумі

(≤1,3 · 10-8 Па) речовина термічно нагрівається до необхідної температури

випаровування, при цьому її атоми і молекули потрапляють на підкладку, де

відбувається їх конденсація.

2. Електронно-променеве випаровування (EBVD-процес). На зразок металу, що є

анодом, спрямований потік електронів з енергією в декілька кілоелектронвольт,

емітованих катодом, що призводить до неперервного випаровуванню атомів.

9.

Рис. 3. Схема отримання нанопорошків шляхом конденсації матеріалу зпарової фази: 1 - тигель з матеріалом; 2 - скребок для зчищення нанопорошку;

3 - стрижень (підкладка), що охолоджується; 4 - контейнер для нанопорошку

10.

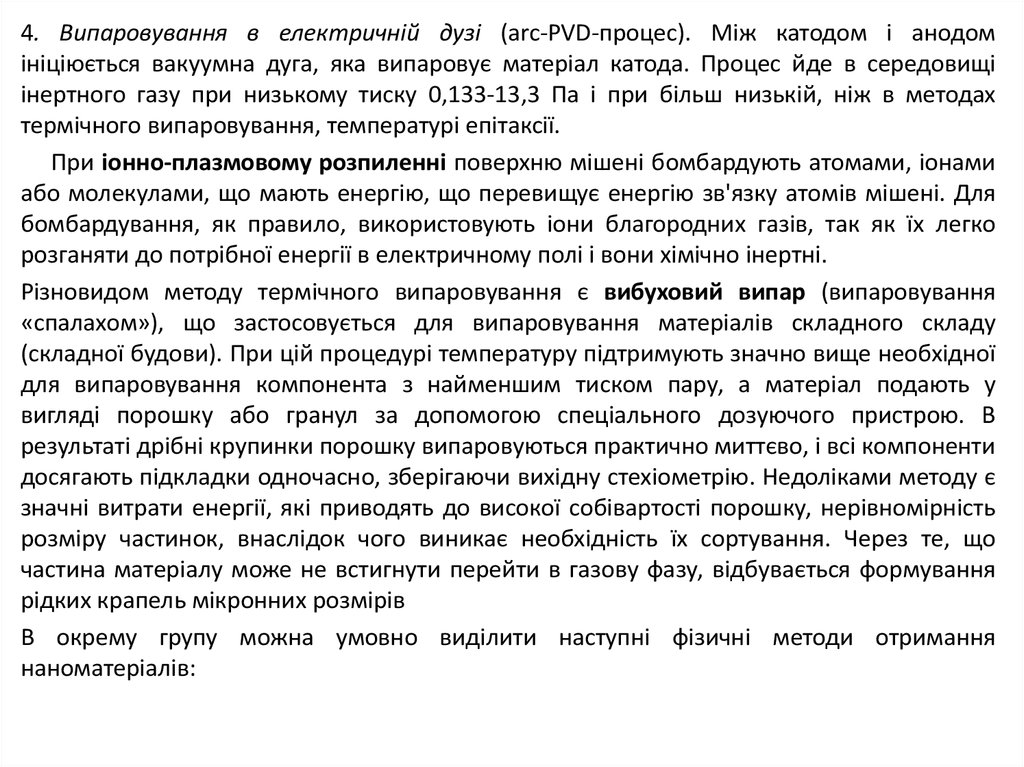

4. Випаровування в електричній дузі (arc-PVD-процес). Між катодом і анодомініціюється вакуумна дуга, яка випаровує матеріал катода. Процес йде в середовищі

інертного газу при низькому тиску 0,133-13,3 Па і при більш низькій, ніж в методах

термічного випаровування, температурі епітаксії.

При іонно-плазмовому розпиленні поверхню мішені бомбардують атомами, іонами

або молекулами, що мають енергію, що перевищує енергію зв'язку атомів мішені. Для

бомбардування, як правило, використовують іони благородних газів, так як їх легко

розганяти до потрібної енергії в електричному полі і вони хімічно інертні.

Різновидом методу термічного випаровування є вибуховий випар (випаровування

«спалахом»), що застосовується для випаровування матеріалів складного складу

(складної будови). При цій процедурі температуру підтримують значно вище необхідної

для випаровування компонента з найменшим тиском пару, а матеріал подають у

вигляді порошку або гранул за допомогою спеціального дозуючого пристрою. В

результаті дрібні крупинки порошку випаровуються практично миттєво, і всі компоненти

досягають підкладки одночасно, зберігаючи вихідну стехіометрію. Недоліками методу є

значні витрати енергії, які приводять до високої собівартості порошку, нерівномірність

розміру частинок, внаслідок чого виникає необхідність їх сортування. Через те, що

частина матеріалу може не встигнути перейти в газову фазу, відбувається формування

рідких крапель мікронних розмірів

В окрему групу можна умовно виділити наступні фізичні методи отримання

наноматеріалів:

11.

Розпилення розплаву. Ця група методів базується на швидкому розпиленні таохолодженні розплаву початкового матеріалу. Ця технологія дозволяє отримати

порошок розміром 10-500 нм. Використовуючи методи ударного чи електрогідродинамічного розпилення розплаву частинки порошку станов лять 10-50 мкм з

аморфною або нанокристалічною структурою, після чого здійснюють їх подрібнення

використовуючи механічні методи, що є основним недоліком розпилення з розплаву

(рис. 3).

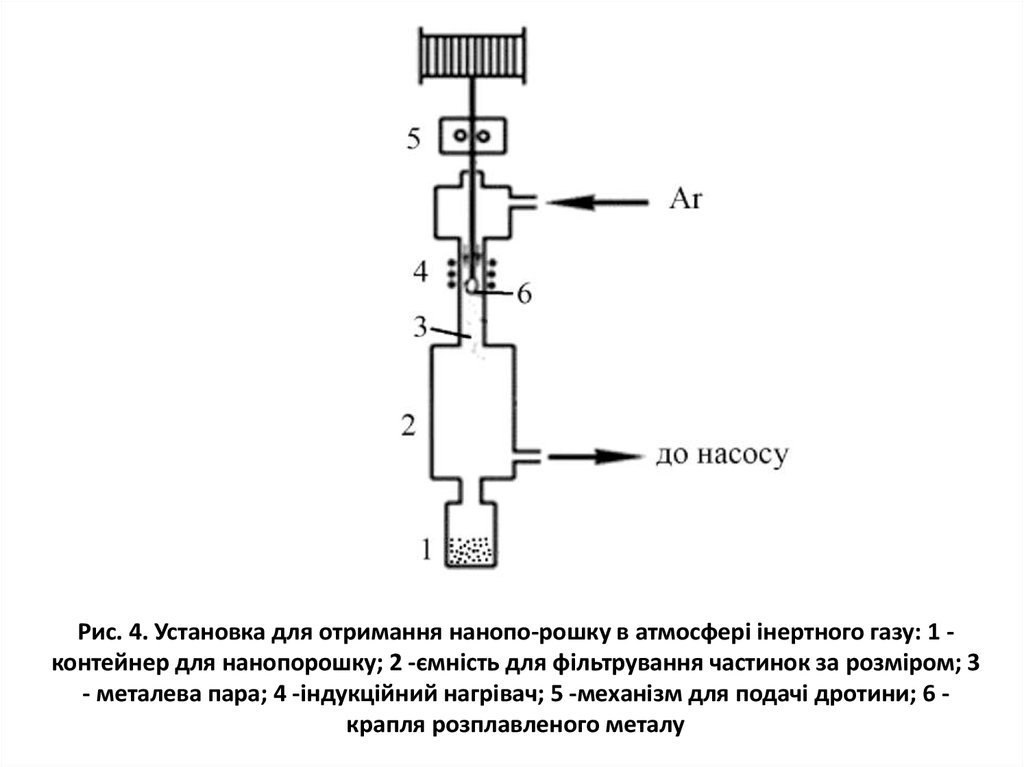

Випаровування в потоці інертного газу (левітаційно-струминний метод). При цьому

методі випаровування металу проводиться в потоці інертного газу, наприклад із краплі

розплаву на кінці дротини, що розігрівається високочастотним магнітним полем (рис.

4). Розмір сформованих частинок залежить від швидкості потоку газу - зі збільшенням

швидкості він може зменшуватися від 500 до 10 нм.

Механічне подрібнення використовується для розмелювання (подрібнення)

матеріалу на частинки малих розмірів (5-200 нм), із використанням жорен. Розмір

частинок залежить від температури плавлення металу і часу подрібнення (від декількох

годин до декількох діб). Чим вища температура плавлення металу і більший час

розмелювання, тим менший розмір частинок може бути отриманий. Наприклад, за

однакових умов подрібнення мінімальний розмір частинок алюмінію (температура

плавлення 660 0C) становив 20 нм, а вольфраму (температура плавлення 3395 0C) - 6

нм. Основний недолік методу - забруднення порошку внаслідок зношення робочих

частин устаткування

12.

аб

Рис. 3. Принципова схема отримання нанопорошку з розплаву: ударне

(а) та електрогідродинамічне розпилення матеріалу

13.

Рис. 4. Установка для отримання нанопо-рошку в атмосфері інертного газу: 1 контейнер для нанопорошку; 2 -ємність для фільтрування частинок за розміром; 3- металева пара; 4 -індукційний нагрівач; 5 -механізм для подачі дротини; 6 крапля розплавленого металу

14.

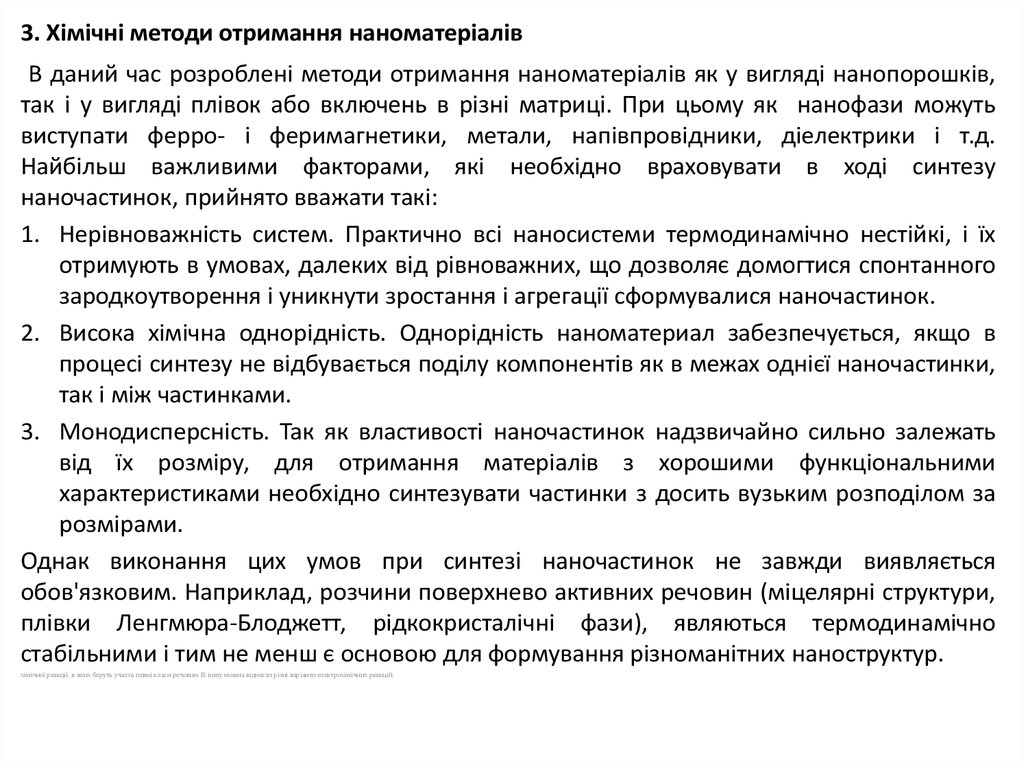

3. Хімічні методи отримання наноматеріалівВ даний час розроблені методи отримання наноматеріалів як у вигляді нанопорошків,

так і у вигляді плівок або включень в різні матриці. При цьому як нанофази можуть

виступати ферро- і феримагнетики, метали, напівпровідники, діелектрики і т.д.

Найбільш важливими факторами, які необхідно враховувати в ході синтезу

наночастинок, прийнято вважати такі:

1. Нерівноважність систем. Практично всі наносистеми термодинамічно нестійкі, і їх

отримують в умовах, далеких від рівноважних, що дозволяє домогтися спонтанного

зародкоутворення і уникнути зростання і агрегації сформувалися наночастинок.

2. Висока хімічна однорідність. Однорідність наноматериал забезпечується, якщо в

процесі синтезу не відбувається поділу компонентів як в межах однієї наночастинки,

так і між частинками.

3. Монодисперсність. Так як властивості наночастинок надзвичайно сильно залежать

від їх розміру, для отримання матеріалів з хорошими функціональними

характеристиками необхідно синтезувати частинки з досить вузьким розподілом за

розмірами.

Однак виконання цих умов при синтезі наночастинок не завжди виявляється

обов'язковим. Наприклад, розчини поверхнево активних речовин (міцелярні структури,

плівки Ленгмюра-Блоджетт, рідкокристалічні фази), являються термодинамічно

стабільними і тим не менш є основою для формування різноманітних наноструктур.

хімічної реакції, в яких беруть участь певні класи речовин. В іншу можна віднести різні варіанти електрохімічних реакцій.

15.

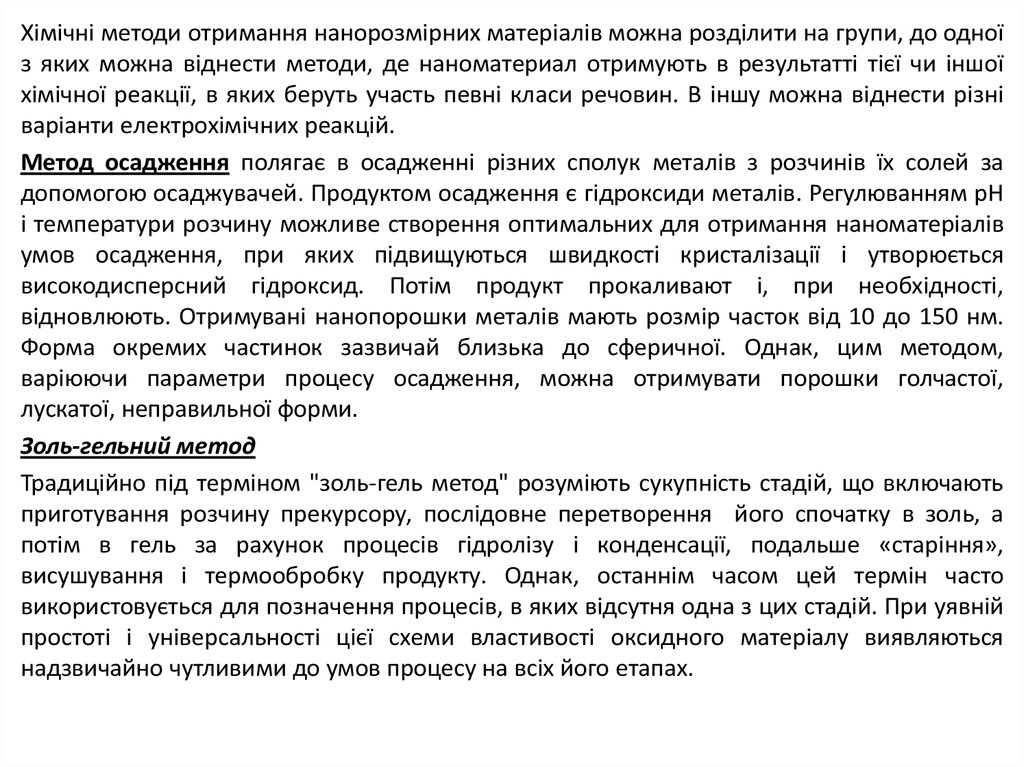

Хімічні методи отримання нанорозмірних матеріалів можна розділити на групи, до одноїз яких можна віднести методи, де наноматериал отримують в результатті тієї чи іншої

хімічної реакції, в яких беруть участь певні класи речовин. В іншу можна віднести різні

варіанти електрохімічних реакцій.

Метод осадження полягає в осадженні різних сполук металів з розчинів їх солей за

допомогою осаджувачей. Продуктом осадження є гідроксиди металів. Регулюванням рН

і температури розчину можливе створення оптимальних для отримання наноматеріалів

умов осадження, при яких підвищуються швидкості кристалізації і утворюється

високодисперсний гідроксид. Потім продукт прокаливают і, при необхідності,

відновлюють. Отримувані нанопорошки металів мають розмір часток від 10 до 150 нм.

Форма окремих частинок зазвичай близька до сферичної. Однак, цим методом,

варіюючи параметри процесу осадження, можна отримувати порошки голчастої,

лускатої, неправильної форми.

Золь-гельний метод

Традиційно під терміном "золь-гель метод" розуміють сукупність стадій, що включають

приготування розчину прекурсору, послідовне перетворення його спочатку в золь, а

потім в гель за рахунок процесів гідролізу і конденсації, подальше «старіння»,

висушування і термообробку продукту. Однак, останнім часом цей термін часто

використовується для позначення процесів, в яких відсутня одна з цих стадій. При уявній

простоті і універсальності цієї схеми властивості оксидного матеріалу виявляються

надзвичайно чутливими до умов процесу на всіх його етапах.

16.

Зазвичай золь-гель метод включає в себе формування металлооксополімерних ланцюгів- золю або гелю з розчинних полігідроксокомплексів, що утворилися в результаті

гідролізу металоорганічних комплексних або неорганічних сполук. Утворені гідратовані

оксиди надзвичайно хімічно активні. Їх дегідратація відбувається при дуже низьких

температурах, іноді безпосередньо в процесі гідролізу, і супроводжується утворенням

кристалічних або аморфних оксидів з малим розміром частинок (d <10 нм) і розвиненою

поверхнею. При утворенні золів розподіл наночастинок за розмірами визначається

часом утворення зародків. Як правило розмір колоїдних частинок зростає зі

збільшенням часу реакції (оскільки до поверхні нанокристалів надходить більше

речовини) і з підвищенням температури (зростає швидкість росту існуючих зародків.

Систематичне дослідження реакційних параметрів, таких як час реакції, температура,

концентрація і хімічний склад реагентів дозволяє контролювати розмір , форму і якість

нанокристалів. Особливо важливими для отримання наноструктур із заданими

характеристиками є процеси утворення конденсованих форм при гідролізі прекурсорів.

Очевидно, що саме ця стадія визначає морфологію і фазовий склад одержуваних

продуктів. Таким чином, для спрямованого отримання наносистем золь-гель методом

необхідне знання механізмів гідролізу і поліконденсації. У реальності, синтез оксидів

металів золь-гель методом виявляється пов'язаний з рядом труднощів. Так, швидкості

гідролізу алкоксидів або неорганічних солей, використовуваних при синтезі, можуть

виявитися занадто високими, що призводить до утворення мікронеоднорідних системи.

Крім того, неповне протікання гідролізу часто негативно позначається на хімічній і

механічній стабільності структур, що формуються, і стабільності їх параметрів в

процесі "корисної роботи" матеріалу. Найбільш повно процеси гідролізу і

поліконденсації вивчені для алкоголятів кремнію

17.

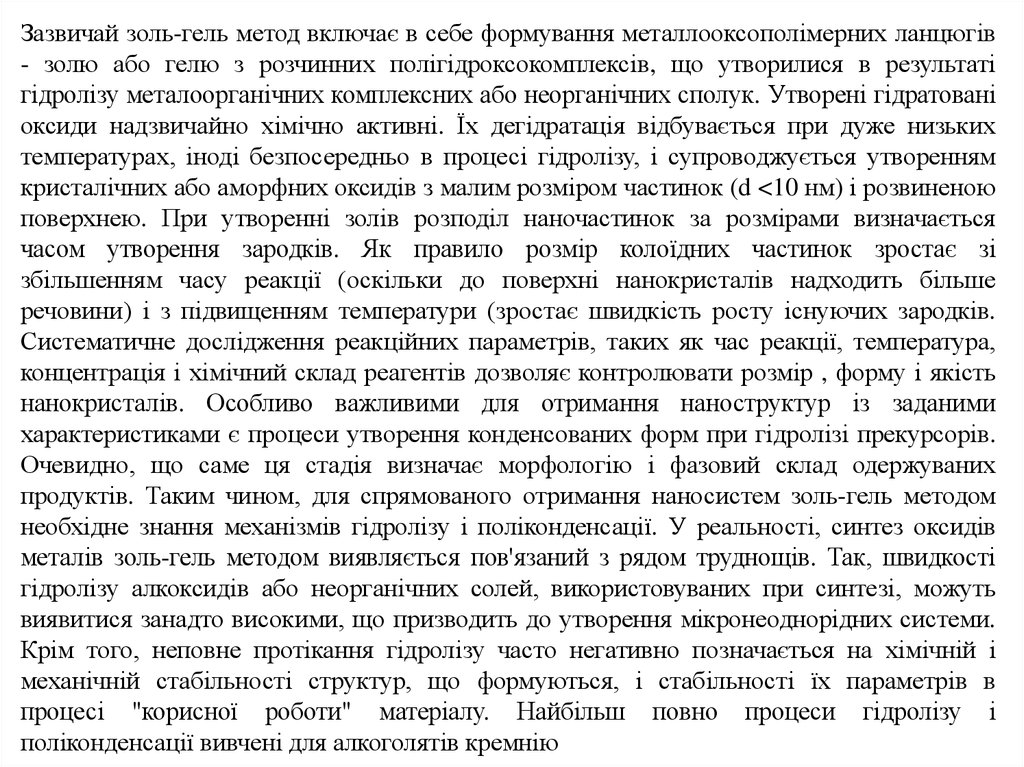

Рисунок 5. Схематичне зображення різних етапів і маршрутів золь-гель технології18.

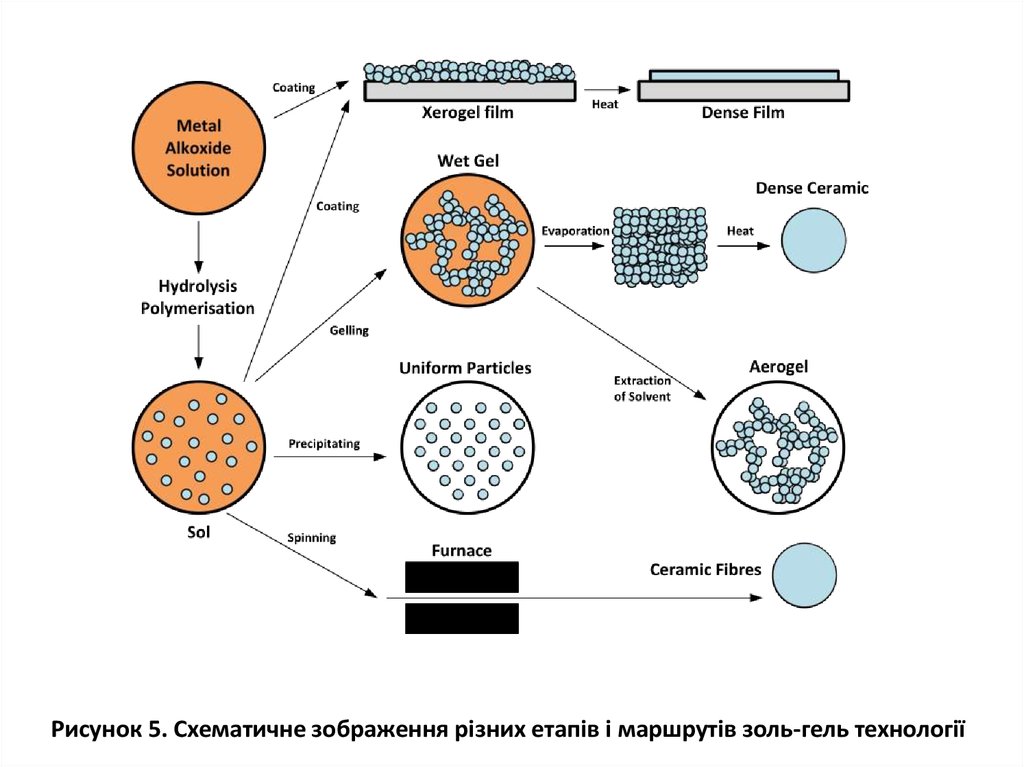

Рисунок 6. Спрощене уявлення конденсації тетроетоксисіліну в гель-золь процесі19.

Відновлення оксидів і інших твердих сполук металів є одним з найбільш поширених іекономічних способів. Як відновники використовуються гази - водень, монооксид

вуглецю, конвертований природний газ, тверді відновники - вуглець (кокс, сажа),

метали (натрій, калій), гідриди металів. Початковою сировиною можуть бути оксиди,

різні хімічні сполуки металів, руди і концентрати після відповідної підготовки

(збагачення, видалення домішок і т.п.), відходи і побічні продукти металургійного

виробництва. На розмір і форму одержуваного порошку впливають склад і властивості

вихідного матеріалу, відновника, а також температура і час відновлення. Суть методу

хімічного відновлення металів з розчинів полягає у відновленні іонів металу з водних

розчинів їх солей різними відновниками: Н2, СО, гідразин, гіпофосфіт, формальдегід і ін.

Гідротермальний і сольвотермальний синтез наночастинок.

В основі гидротермального методу синтезу лежить висока розчинність великої кількості

неорганічних речовин у воді при підвищених температурі і тиску і можливість

подальшої кристалізації розчиненого матеріалу з рідкої фази. Висока температура води

відіграє важливу роль у трансформації матеріалу прекурсора, оскільки при цьому

створюється підвищений тиск парів, а сама структура води відрізняється від такої при

кімнатній температурі. До того ж при високій температурі змінюються властивості самих

реагентів (розчинність, швидкості дифузії, реакційна здатність). Контроль тиску парів,

температури і часу реакції надає широкі можливості для синтезу високоякісних

наночастинок і нанотрубок. В ході процесу ці параметри можуть варіюватися для

досягнення максимально високої швидкості спонтанного зародкоутворення і вузького

розподілу наночастинок за розмірами.

20.

Вибір розчинника не обмежується лише водою, а включає й інші полярні і неполярнірозчинники, такі як толуол, бензол, спирти і т.д. Практично метод реалізується

нагріванням суміші реагентів у відповідному розчиннику в автоклаві.

Гідротермальний синтез ведеться, як правило, при температурах 100-370 ° С (критична

точка води: 374,2 ºС, 21,4 МПа). У разі використання висококиплячих розчинників

температура синтезу може досягати 600 ºС. При більш високих температурах

реалізують синтез в надкритичних умовах.

Методи сольвотермального синтезу і синтезу в надкритичних розчинниках дозволяють

отримувати самі різні типи наноструктур, починаючи від простих речовин (Ge, Si),

оксидів і халькогенидов металів, таких як SiO2, TiO2, ZnO, PbS, ZnS, CdS і закінчуючи

складними оксидними сполуками (SrFe12O19, LaMnO3, і т.д.) і наноструктурами (цеоліти,

мезопористі оксиди) . Нанокристали, отримані цим методом звичайно добре

закристалізовані, але мають широкий розподіл за розмірами.

Колоїдні нанореактори

Колоїдні розчини наночастинок (наприклад, колоїдні розчини золота - пурпурне

золото) були першими відомими людині наноструктурами. Вони застосовувалися в

технології задовго до відкриття поверхнево-активних речовин - основних стабілізаторів

колоїдних розчинів.

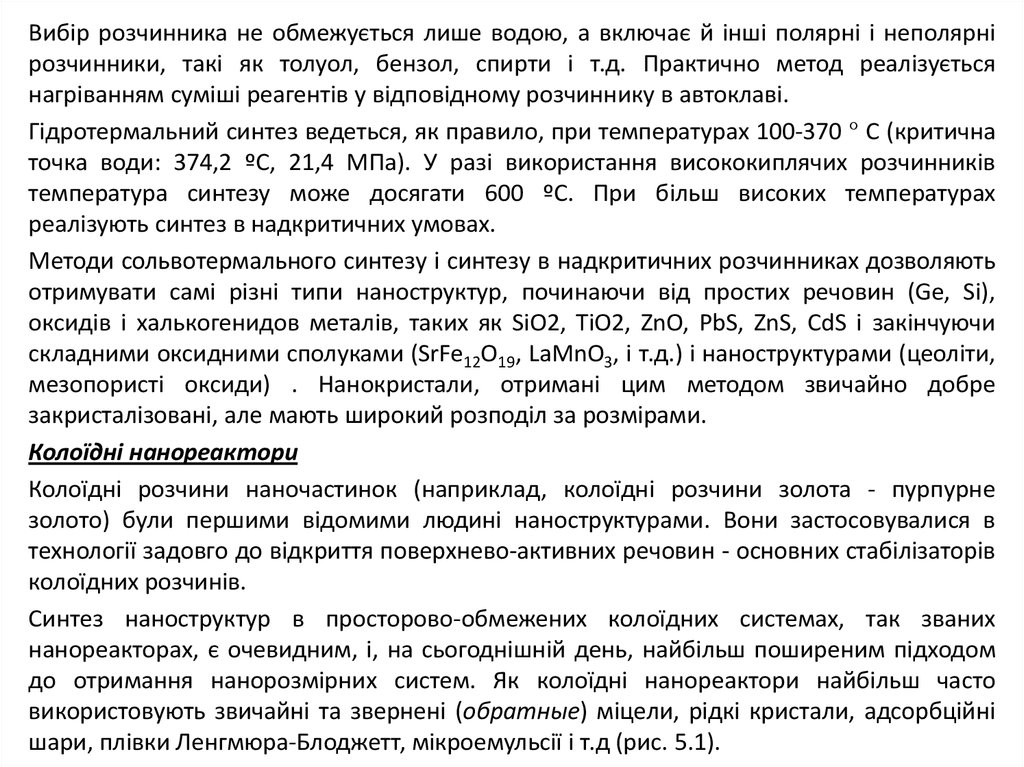

Синтез наноструктур в просторово-обмежених колоїдних системах, так званих

нанореакторах, є очевидним, і, на сьогоднішній день, найбільш поширеним підходом

до отримання нанорозмірних систем. Як колоїдні нанореактори найбільш часто

використовують звичайні та звернені (обратные) міцели, рідкі кристали, адсорбційні

шари, плівки Ленгмюра-Блоджетт, мікроемульсії і т.д (рис. 5.1).

21.

Рис. 7. Мікрофотографії нанокомпозита ZnO / TiO2, отриманого золь-гельметодом з подальшим сверхкритичним сушінням і мезопористого TiO2,

отриманого гідротермальним синтезом при температурі 250 ° С.

22.

Рис.8. Типи найбільш часто використовуваних нанореакторов.23.

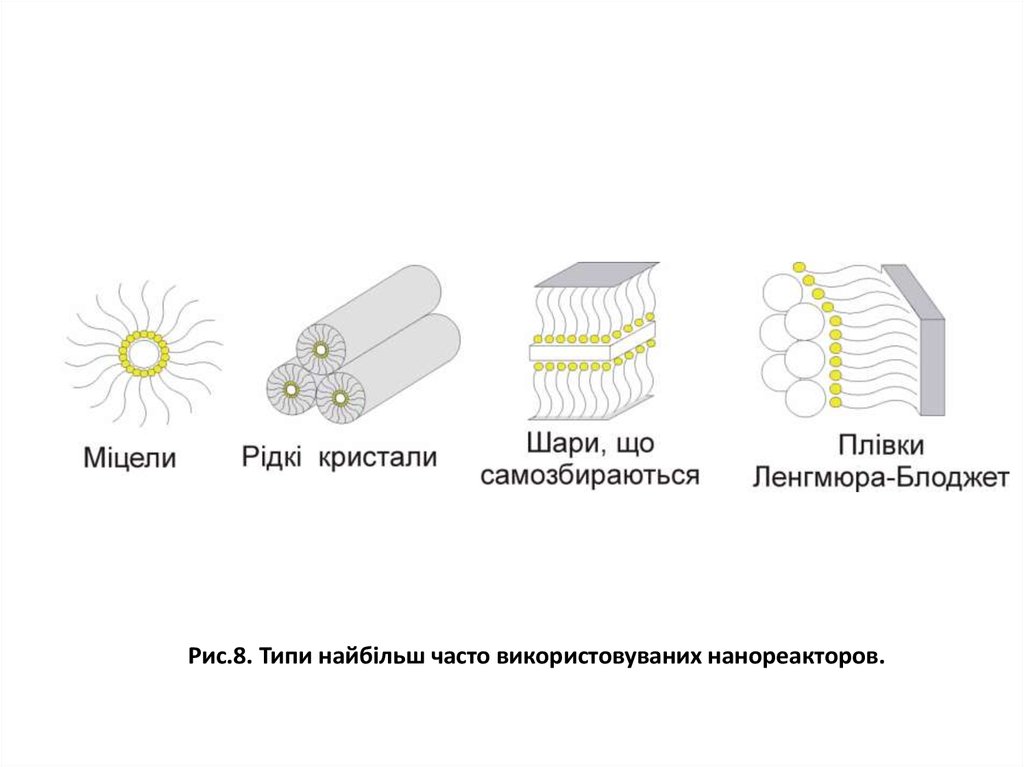

Формування просторово-обмеженою реакційної зони в колоїдних системахвідбувається, головним чином, в результаті нековалентних (ліофільних / ліофобних,

Ван-дер-ваальсово, електростатичних) взаємодій органічних молекул між собою. Саме

на цьому принципі побудовані природні нанореактори і наноконтейнери:

нековалентно пов'язані молекулярні системи обмежують реакційну зону, а органічні

мембрани служать для регулювання потоку речовини. Так відбувається

біомінералізація, транспорт і зберігання біологічно активних речовин в живих

організмах.

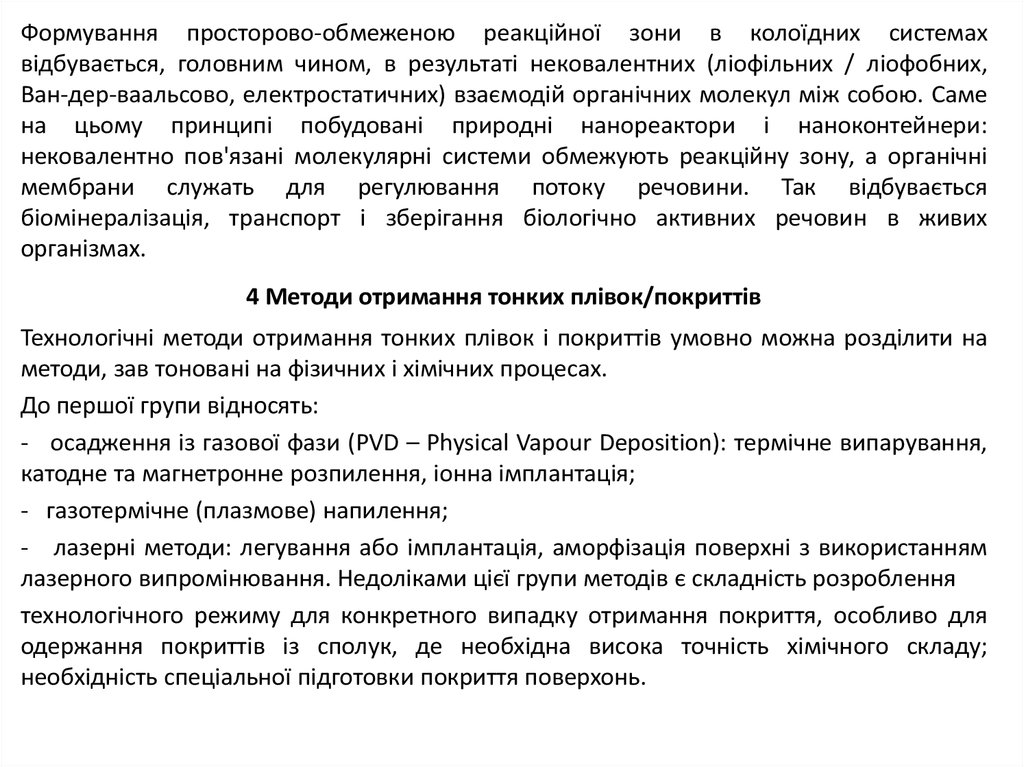

4 Методи отримання тонких плівок/покриттів

Технологічні методи отримання тонких плівок і покриттів умовно можна розділити на

методи, зав тоновані на фізичних і хімічних процесах.

До першої групи відносять:

- осадження із газової фази (PVD – Physical Vapour Deposition): термічне випарування,

катодне та магнетронне розпилення, іонна імплантація;

- газотермічне (плазмове) напилення;

- лазерні методи: легування або імплантація, аморфізація поверхні з використанням

лазерного випромінювання. Недоліками цієї групи методів є складність розроблення

технологічного режиму для конкретного випадку отримання покриття, особливо для

одержання покриттів із сполук, де необхідна висока точність хімічного складу;

необхідність спеціальної підготовки покриття поверхонь.

24.

Термічне випаровування. Процес термічного випаровування здійснюють у вакуумі притиску порядку 10-3-10-5 Па. При такому тиску довжина вільного пробігу атомів або

молекул становить порядку декількох метрів. Отримана в результаті розігрівання парова

фаза речовини вільно осаджується на підкладку, що має температуру набагато нижчу,

ніж температура парової фази. Більшість із цих методів розраховано на випаровування

металевих матеріалів. До переваг методу термічного випаровування належить відносна

простота обладнання та контролю процесу, а до недоліків - низька адгезія покриття

внаслідок малої енергії атомів або молекул, що осаджуються на підкладку, і висока

чутливість до наявності на поверхні підкладки сторонніх плівок і забруднень. Вплив цих

недоліків можна дещо знизити за рахунок використання спеціальних методів підготовки

поверхні (ультразвукове очищення поверхні, хімічна або електрохімічна очистка та/або

травлення, іонне травлення).

Метод термічного випаровування досить широко використовується під час виробництва

жорстких магнітних дисків для комп’ютерів. Підкладкою є алюмінієвий диск із

шорсткістю менше 20 нм із нанесеним аморфним нікель-фосфорним підшаром

товщиною порядку 20 мкм (для поліпшення адгезії і компенсації відмінностей

коефіцієнтів термічного розширення підкладки та покриття). Спочатку напилюється

проміжний металевий шар, наприклад Ni-Fе, товщиною 500-1000 нм, а вже потім основний шар з магнітного матеріалу, наприклад сплаву на основі Co або Co-Cr,

товщиною 100-500 нм. Поверх всього покриття наноситься зносостійкий захисний

вуглецевий шар товщиною 30-50 нм. Також термічне напилення використовують і при

виробництві CD-дисків. На диск з пластмаси наносять алюмінієве основне покриттів з

товщиною нанометрового діапазону. В обох випадках для забезпечення високої чистоти

матеріалів тиск у вакуумній камері становить не менше 10-5 Па.

25.

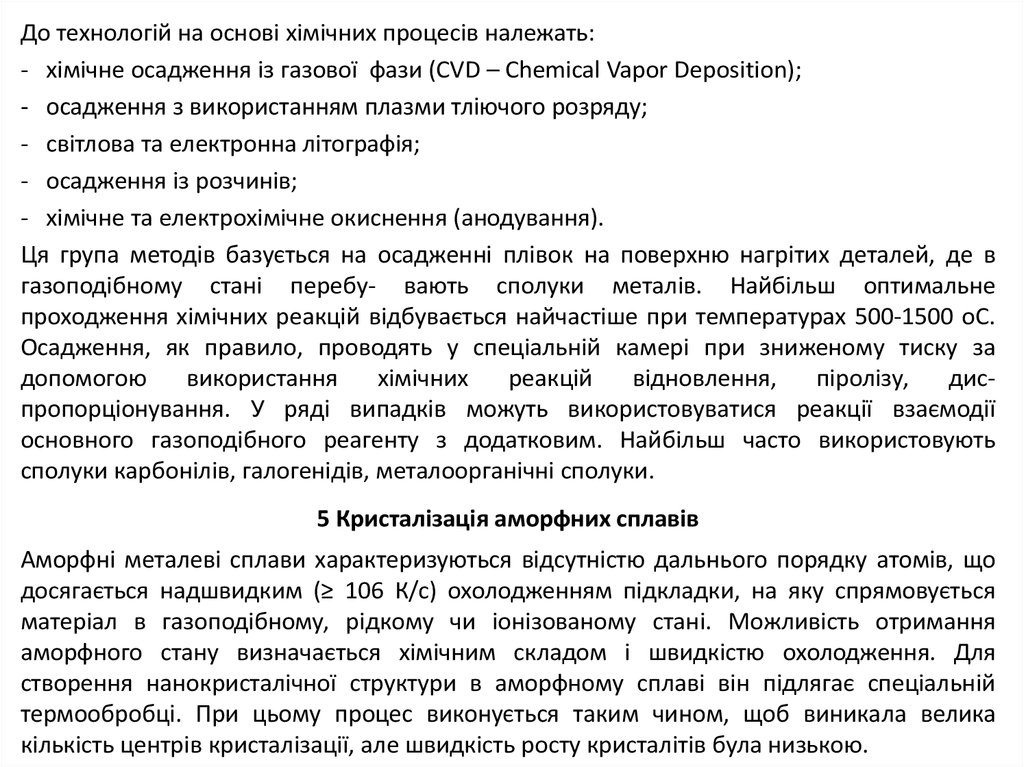

До технологій на основі хімічних процесів належать:- хімічне осадження із газової фази (CVD – Chemical Vapor Deposition);

- осадження з використанням плазми тліючого розряду;

- світлова та електронна літографія;

- осадження із розчинів;

- хімічне та електрохімічне окиснення (анодування).

Ця група методів базується на осадженні плівок на поверхню нагрітих деталей, де в

газоподібному стані перебу- вають сполуки металів. Найбільш оптимальне

проходження хімічних реакцій відбувається найчастіше при температурах 500-1500 оС.

Осадження, як правило, проводять у спеціальній камері при зниженому тиску за

допомогою

використання

хімічних

реакцій

відновлення,

піролізу,

диспропорціонування. У ряді випадків можуть використовуватися реакції взаємодії

основного газоподібного реагенту з додатковим. Найбільш часто використовують

сполуки карбонілів, галогенідів, металоорганічні сполуки.

5 Кристалізація аморфних сплавів

Аморфні металеві сплави характеризуються відсутністю дальнього порядку атомів, що

досягається надшвидким (≥ 106 К/с) охолодженням підкладки, на яку спрямовується

матеріал в газоподібному, рідкому чи іонізованому стані. Можливість отримання

аморфного стану визначається хімічним складом і швидкістю охолодження. Для

створення нанокристалічної структури в аморфному сплаві він підлягає спеціальній

термообробці. При цьому процес виконується таким чином, щоб виникала велика

кількість центрів кристалізації, але швидкість росту кристалітів була низькою.

26.

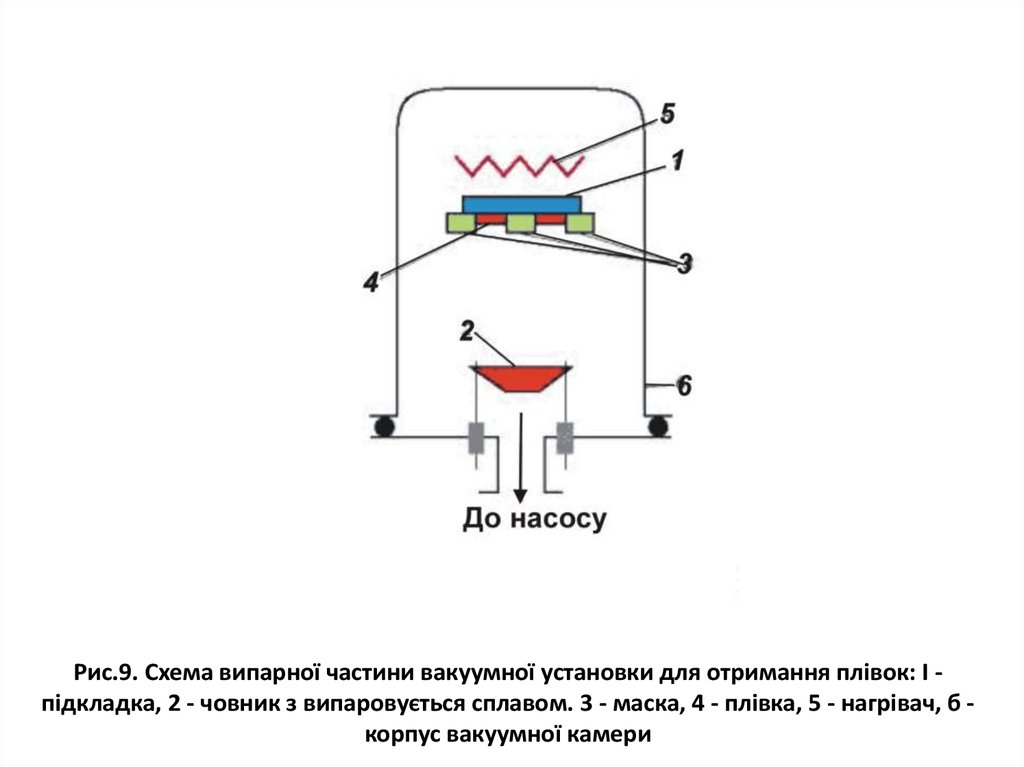

Рис.9. Схема випарної частини вакуумної установки для отримання плівок: I підкладка, 2 - човник з випаровується сплавом. 3 - маска, 4 - плівка, 5 - нагрівач, б корпус вакуумної камери27.

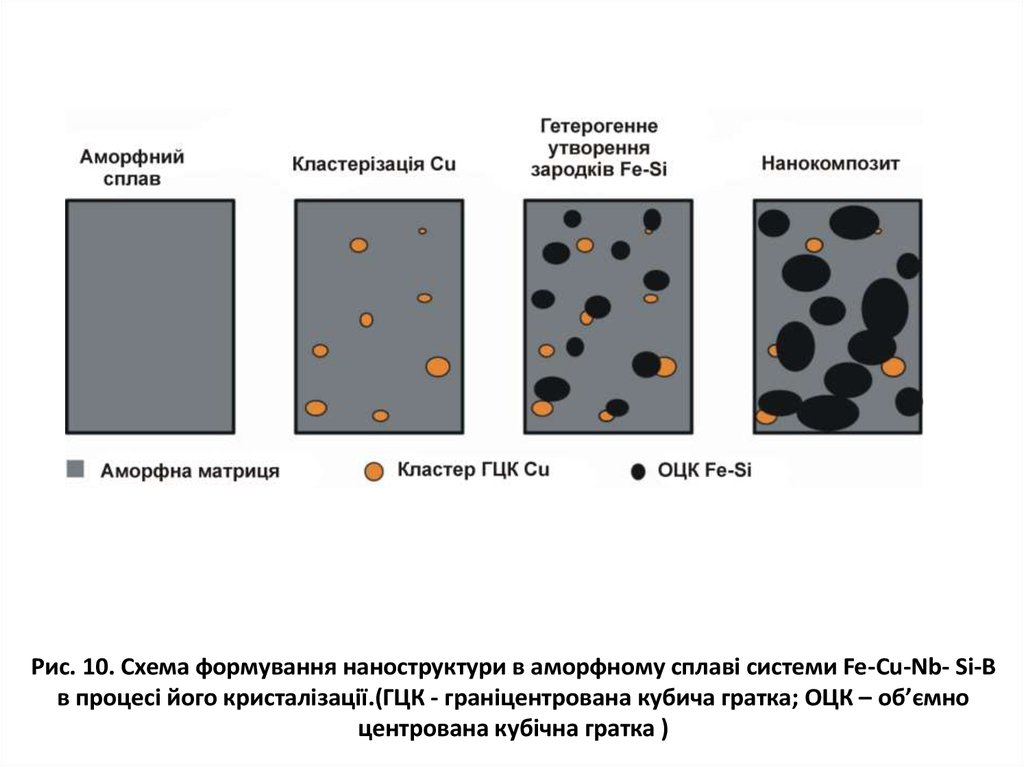

Рис. 10. Схема формування наноструктури в аморфному сплаві системи Fe-Cu-Nb- Si-Bв процесі його кристалізації.(ГЦК - граніцентрована кубича гратка; ОЦК – об’ємно

центрована кубічна гратка )

28.

Питання для самоперевірки1. Методи для отримання наноматеріалів та вимоги до них.

2. Поясність особливість фізичних і хімічних методів отримання наноматеріалів?

3. Методи

отримання

нанопорошків

з

найменшим/найбільшим розміром

частинок, переваги і недоліки.

4. Опишіть метод отримання нанопорошку з газової фази.

5. Які фактори впливають на дисперсність матеріалів?

6. Які існують методи отримання тонких плівок/покриттів?

7. Яким чином можна отримати аморфний сплав?

8. Переваги і недоліки методу інтенсивної пластичної деформації.

chemistry

chemistry