Similar presentations:

Разработка технологического процесса детали

1. Министерство образования и науки Калужской области Государственное бюджетное профессиональное образовательное учреждение

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ КАЛУЖСКОЙ ОБЛАСТИГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ КАЛУЖСКОЙ ОБЛАСТИ

«СОСЕНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

(ГБПОУ КО «СПТ»)

ДИПЛОМНЫЙ ПРОЕКТ

ТЕМА: «РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ДЕТАЛИ»

РАЗРАБОТАЛ: БУШМАНОВ ВИКТОР ШАМИЛЬЕВИЧ

ГРУППА: ТМ-31-22

СПЕЦИАЛЬНОСТЬ: 15.02.08 ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

РУКОВОДИТЕЛЬ: И.А. ЯШИН

РЕЦЕНЗЕНТ: Г.И. СЫЧЕВ

2. Содержание работы: ВВедение

СОДЕРЖАНИЕ РАБОТЫ:ВВЕДЕНИЕ

1. Общая часть

1.1. Описание детали и ее функциональное значение

1.2. Анализ технологичности конструкции детали и технологический контроль чертежа

1.3. Требования к материалам и техническим характеристикам детали

1.4. Анализ конструктивных особенностей и возможных сложностей производства

3.

2. Технологическаячасть

2. 1. Маршрут изготовления детали

2.2. Выбор оптимального способа изготовления детали

2.3.Разработка последовательности операций по обработке детали

2.4. Определение оборудования и инструментов для производства детали

3. Разработка управляющей программы

4.

4.1 Организациярабочего места

4. Организационная часть

4.2 Контроль качества

выпускаемых деталей

4.3. Расчёт основных

производственных

рабочих

4.4 Расчёт количества

вспомогательных

рабочих

5.

5.ЭКОНОМИЧЕСКАЯЧАСТЬ

5.1. Расчет производительной себестоимости

5.2. Составление сметы затрат. Определение цены детали

5.3 Расчет капитальных затрат

Заключение

Список использованных источников

6. Введение

ВВЕДЕНИЕИсследование по теме «Разработка технологического процесса

изготовления детали» является актуальным в условиях современных

требований к производству, где высокие стандарты качества,

эффективность и экономическая целесообразность играют ключевую

роль.

Целью данного исследования является разработка эффективного

технологического процесса изготовления детали, который

соответствует современным требованиям качества и

производительности.

Задачи:

- анализ технического задания и требований к детали;

- проектирование технологического процесса, включающего выбор

оптимальных методов и инструментов;

- разработку последовательности операций, обеспечивающих высокую

точность и минимизацию затрат;

- организация производства и контроль качества изготавливаемых

деталей;

- минимизация расходов на производство деталей.

7. 1 Общая часть 1.1 Описание детали и ее функциональное значение

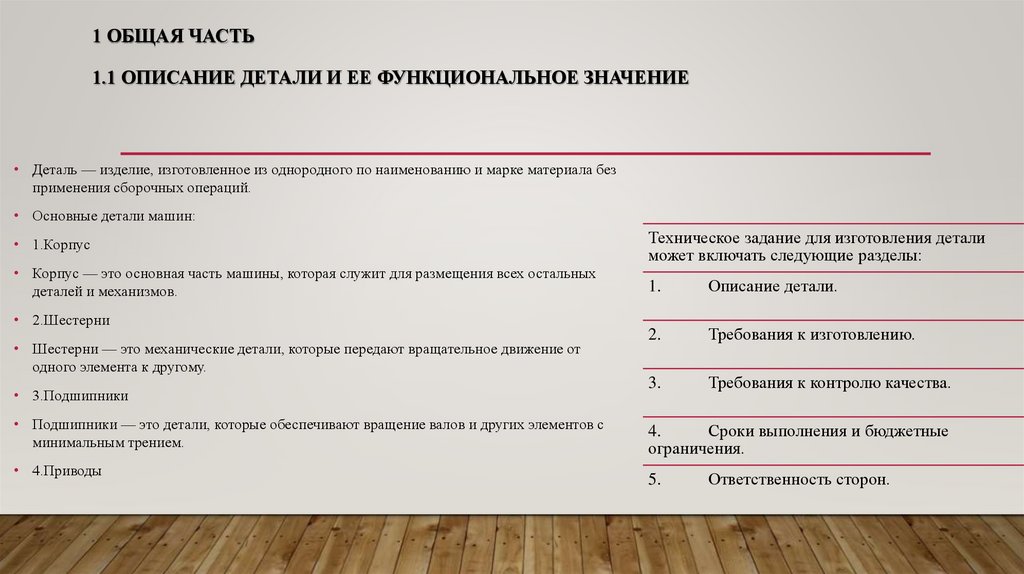

1 ОБЩАЯ ЧАСТЬ1.1 ОПИСАНИЕ ДЕТАЛИ И ЕЕ ФУНКЦИОНАЛЬНОЕ ЗНАЧЕНИЕ

• Деталь — изделие, изготовленное из однородного по наименованию и марке материала без

применения сборочных операций.

• Основные детали машин:

• 1.Корпус

Техническое задание для изготовления детали

может включать следующие разделы:

• Корпус — это основная часть машины, которая служит для размещения всех остальных

деталей и механизмов.

1.

Описание детали.

2.

Требования к изготовлению.

3.

Требования к контролю качества.

• 2.Шестерни

• Шестерни — это механические детали, которые передают вращательное движение от

одного элемента к другому.

• 3.Подшипники

• Подшипники — это детали, которые обеспечивают вращение валов и других элементов с

минимальным трением.

• 4.Приводы

4.

Сроки выполнения и бюджетные

ограничения.

5.

Ответственность сторон.

8. 1.2 Анализ технологичности конструкции детали и технологический контроль чертежа

1.2 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ И ТЕХНОЛОГИЧЕСКИЙКОНТРОЛЬ ЧЕРТЕЖА

• В технических требованиях на указаны требования к

неуказанным предельным отклонениям размеров

соответствуют ГОСТ 30893.1-2002: Н14, h14, ±IT14/2.

• Также указано, что размер, обозначенный «*»,

обеспечивается инструментом, поэтому не

контролируется ОТК.

C

Si

Mn

• Деталь «Шайба поворотная» изготавливается из стали

45 ГОСТ 1050-2013.

• Сталь 45 – сталь конструкционная углеродистая

качественная, применяется для изготовления

следующих деталей: вал-шестерни, коленчатые и

распределительные валы, шестерни, шпиндели,

бандажи, цилиндры, кулачки и другие

нормализованные, улучшаемые и подвергаемые

поверхностной термообработке детали, от которых

требуется повышенная прочность.

• Химический состав стали приведен в таблице.

• Таблица 1 – Химический состав стали 45 в процентах

Ni

S

P

Cr

Cu

As

0,04

0,035

0,25

0,25

0,08

не более

0.42-0,5

0,170,37

0,50,8

0,25

9. 1.3. Требования к материалам и техническим характеристикам детали

1.3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ТЕХНИЧЕСКИМ ХАРАКТЕРИСТИКАМДЕТАЛИ

• Общие требования:

• 1. Соответствие национальным и международным стандартам

(например, ГОСТ, ISO, ASTM).

• 2. Требования к происхождению и сертификации материалов.

• 3. Условия хранения и транспортировки.

• при выборе материалов для деталей необходимо учитывать не только

механические и физические свойства, но и условия эксплуатации,

требования к долговечности, технологичность обработки и

экологические стандарты. Также необходимо добавить о том, что

каждая конкретная деталь, которая в последующем будет выполнят

свою функцию, имеет свои конкретные требования для изготовления,

однако у каждой детали есть общие требования, которые были

рассмотрены и изучены в данном параграфе.

10. 1.4. Анализ конструктивных особенностей и возможных сложностей производства

1.4. АНАЛИЗ КОНСТРУКТИВНЫХ ОСОБЕННОСТЕЙ И ВОЗМОЖНЫХСЛОЖНОСТЕЙ ПРОИЗВОДСТВА

• Проведение анализа конструктивных особенностей и возможных сложностей

позволяет оптимизировать проект, выбрать наиболее технологичные методы

производства, снизить издержки и повысить качество изделия. Анализ

конструктивных особенностей и технологических сложностей производства деталей

позволяет оптимизировать производственный процесс, снизить затраты на

изготовление и повысить качество продукции. Современные технологии и

автоматизация позволяют преодолеть большинство технологических трудностей при

соблюдении всех требований к конструкции деталей. Анализ конструктивных

особенностей и возможных сложностей производства деталей в машиностроении

является важным этапом, который позволяет оптимизировать производственные

процессы и улучшить качество продукции. Учитывая все аспекты, можно

значительно повысить эффективность производства и снизить затраты. В условиях

высокой конкуренции и постоянного развития технологий, понимание взаимосвязи

между конструкцией детали и процессами её производства становится ключевым

фактором успеха в машиностроении.

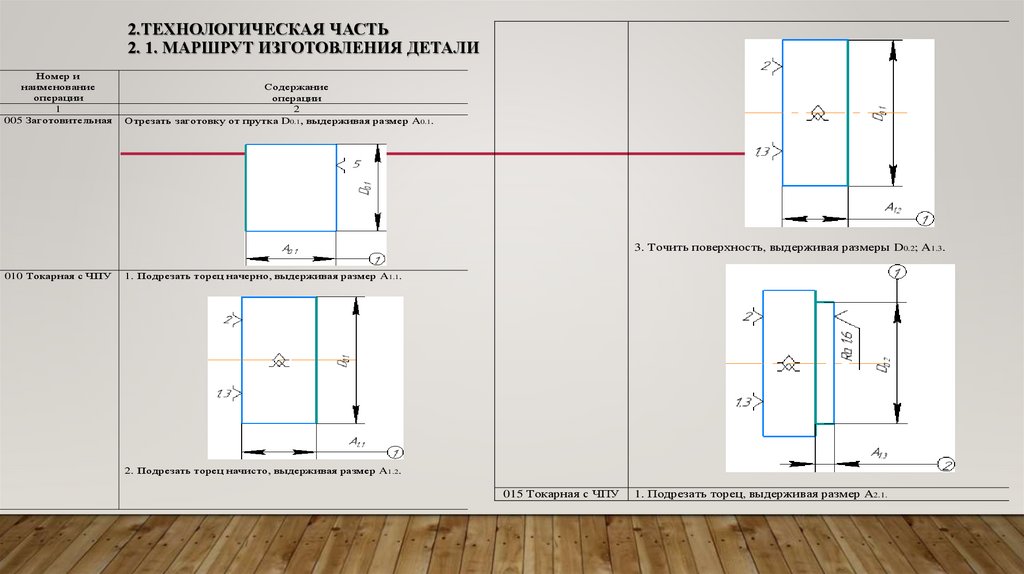

11. 2.Технологическая часть 2. 1. Маршрут изготовления детали

2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ2. 1. МАРШРУТ ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Номер и

наименование

операции

1

005 Заготовительная

Содержание

операции

2

Отрезать заготовку от прутка D0.1, выдерживая размер A0.1.

3. Точить поверхность, выдерживая размеры D0.2; A1.3.

010 Токарная с ЧПУ

1. Подрезать торец начерно, выдерживая размер A1.1.

2. Подрезать торец начисто, выдерживая размер A1.2.

015 Токарная с ЧПУ

1. Подрезать торец, выдерживая размер A2.1.

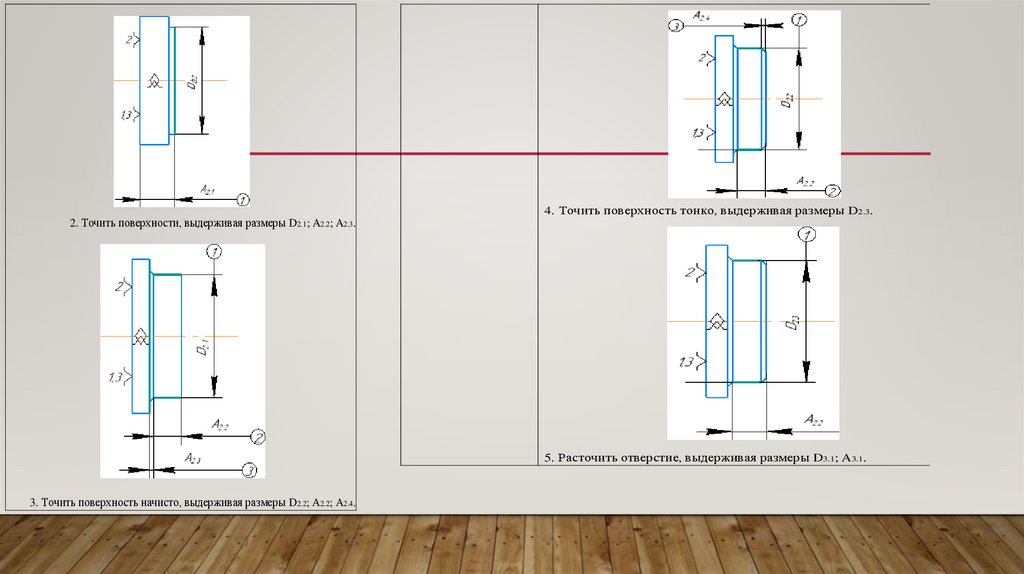

12.

2. Точить поверхности, выдерживая размеры D2.1; A2.2; A2.3.4. Точить поверхность тонко, выдерживая размеры D2.3.

5. Расточить отверстие, выдерживая размеры D3.1; A3.1.

3. Точить поверхность начисто, выдерживая размеры D2.2; A2.2; A2.4.

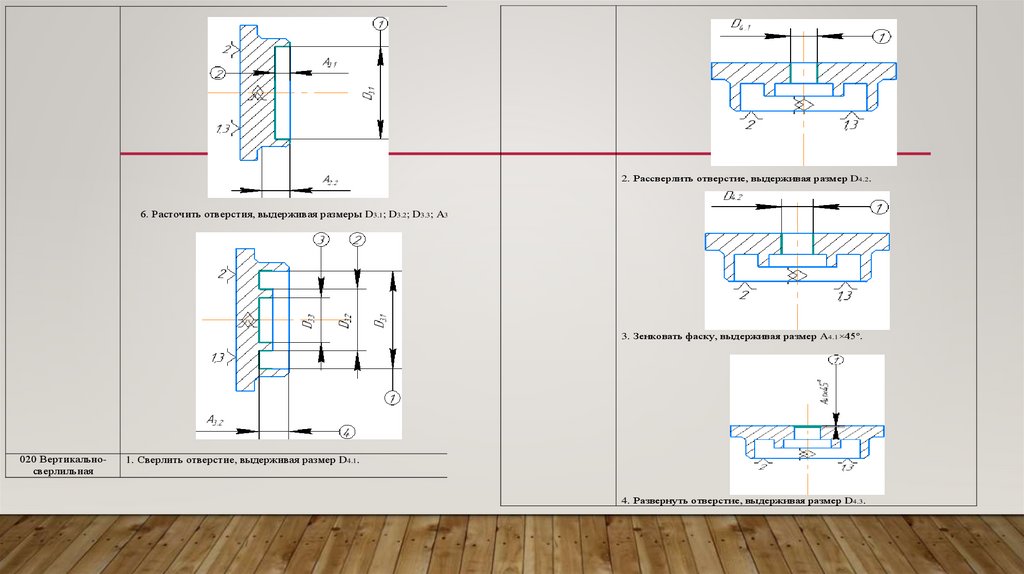

13.

2. Рассверлить отверстие, выдерживая размер D4.2.6. Расточить отверстия, выдерживая размеры D3.1; D3.2; D3.3; A3.2.

3. Зенковать фаску, выдерживая размер A4.1×45º.

020 Вертикальносверлильная

1. Сверлить отверстие, выдерживая размер D4.1.

4. Развернуть отверстие, выдерживая размер D4.3.

14.

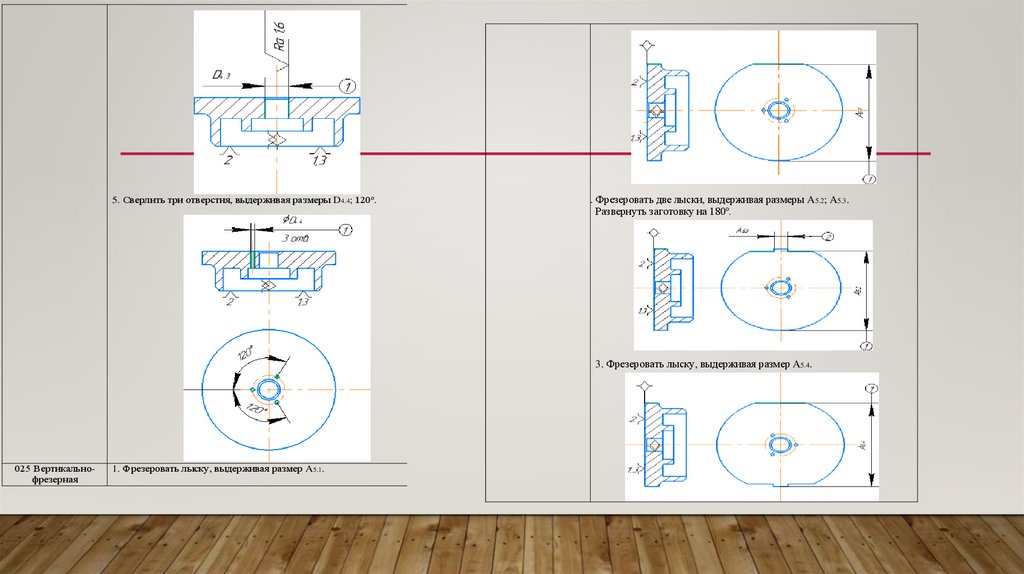

5. Сверлить три отверстия, выдерживая размеры D4.4; 120º.2. Фрезеровать две лыски, выдерживая размеры A5.2; A5.3.

Развернуть заготовку на 180º.

3. Фрезеровать лыску, выдерживая размер A5.4.

025 Вертикальнофрезерная

1. Фрезеровать лыску, выдерживая размер A5.1.

15.

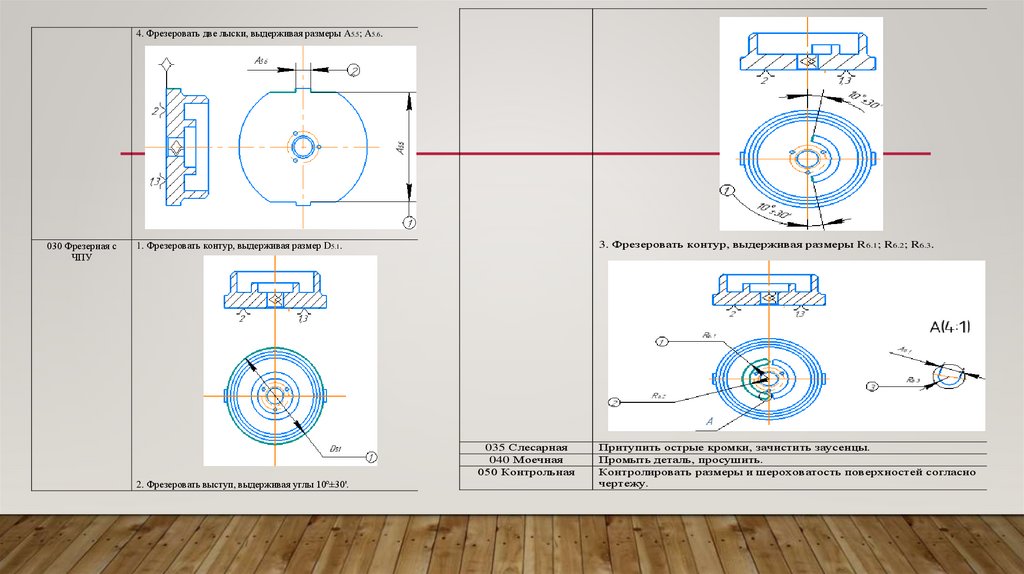

4. Фрезеровать две лыски, выдерживая размеры A5.5; A5.6.030 Фрезерная с

ЧПУ

3. Фрезеровать контур, выдерживая размеры R6.1; R6.2; R6.3.

1. Фрезеровать контур, выдерживая размер D5.1.

035 Слесарная

040 Моечная

050 Контрольная

2. Фрезеровать выступ, выдерживая углы 10º±30'.

Притупить острые кромки, зачистить заусенцы.

Промыть деталь, просушить.

Контролировать размеры и шероховатость поверхностей согласно

чертежу.

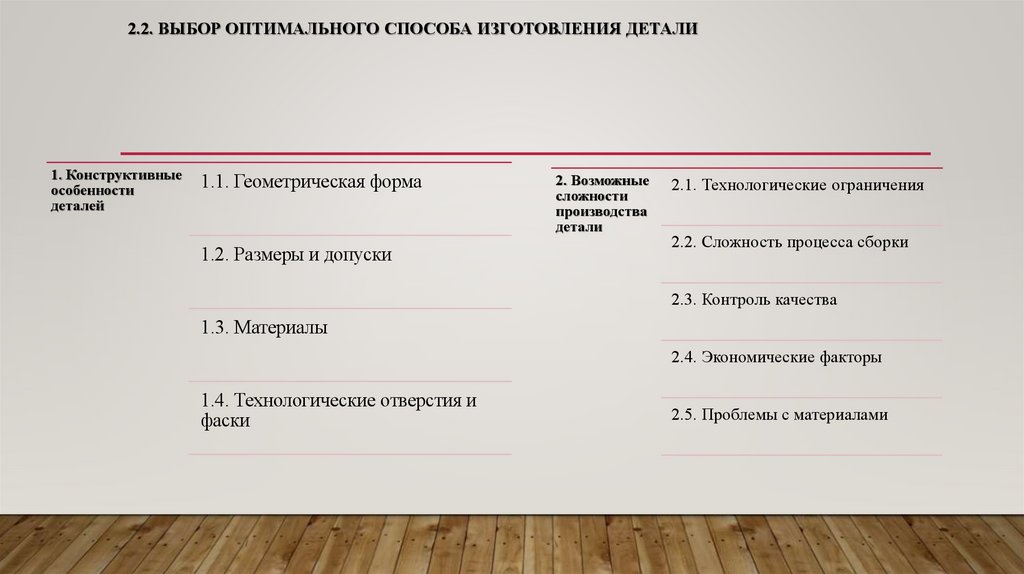

16. 2.2. Выбор оптимального способа изготовления детали

2.2. ВЫБОР ОПТИМАЛЬНОГО СПОСОБА ИЗГОТОВЛЕНИЯ ДЕТАЛИ1. Конструктивные

особенности

деталей

1.1. Геометрическая форма

1.2. Размеры и допуски

2. Возможные

сложности

производства

детали

2.1. Технологические ограничения

2.2. Сложность процесса сборки

2.3. Контроль качества

1.3. Материалы

2.4. Экономические факторы

1.4. Технологические отверстия и

фаски

2.5. Проблемы с материалами

17. 2.3. Разработка последовательности операций по обработке детали

2.3. РАЗРАБОТКА ПОСЛЕДОВАТЕЛЬНОСТИ ОПЕРАЦИЙ ПО ОБРАБОТКЕ ДЕТАЛИК основным этапам разработки необходимо отнести:

• Изучение чертежа детали.

• Определение типа производства.

• Выбор метода получения заготовки.

• Выбор технологических баз.

• Составление маршрута обработки отдельных поверхностей.

• Определение припусков на обработку.

• Составление маршрута обработки детали в целом.

• Построение операций механической обработки.

• Выполнение технологических расчётов.

• Оформление технологической документации.

18. 2.4 Определение оборудования и инструментов для производства детали

2.4 ОПРЕДЕЛЕНИЕ ОБОРУДОВАНИЯ И ИНСТРУМЕНТОВ ДЛЯПРОИЗВОДСТВА ДЕТАЛИ

Станки с числовым программным управлением (ЧПУ).

Используются для:

• - автоматизированной резки, сверления, фрезерования

и токарной обработки деталей.

Роботы. Применяются для:

• - автоматизированной сборки, сварки, покраски и

перемещения материалов.

Станки лазерной резки. Используют лазерный луч для: точной резки металлических и пластиковых материалов.

3D-принтеры. Применяются для аддитивного

производства, где компоненты создаются слой за слоем из

цифрового файла дизайна.

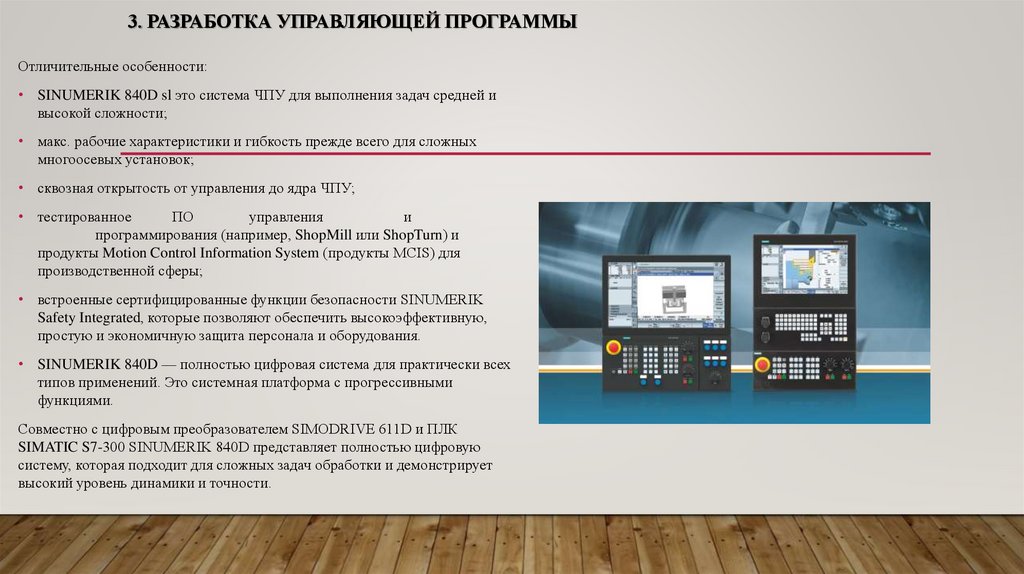

19. 3. РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

Отличительные особенности:• SINUMERIK 840D sl это система ЧПУ для выполнения задач средней и

высокой сложности;

• макс. рабочие характеристики и гибкость прежде всего для сложных

многоосевых установок;

• сквозная открытость от управления до ядра ЧПУ;

• тестированное

ПО

управления

и

программирования (например, ShopMill или ShopTurn) и

продукты Motion Control Information System (продукты MCIS) для

производственной сферы;

• встроенные сертифицированные функции безопасности SINUMERIK

Safety Integrated, которые позволяют обеспечить высокоэффективную,

простую и экономичную защита персонала и оборудования.

• SINUMERIK 840D — полностью цифровая система для практически всех

типов применений. Это системная платформа с прогрессивными

функциями.

Совместно с цифровым преобразователем SIMODRIVE 611D и ПЛК

SIMATIC S7-300 SINUMERIK 840D представляет полностью цифровую

систему, которая подходит для сложных задач обработки и демонстрирует

высокий уровень динамики и точности.

20. 3.1. Фрагмент управляющей программы обработки наружных

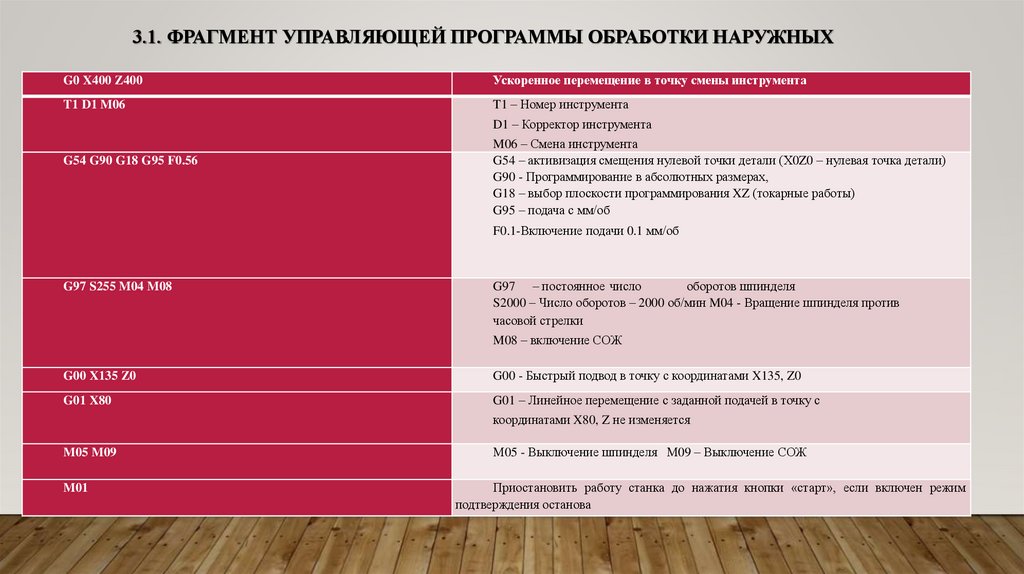

3.1. ФРАГМЕНТ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ ОБРАБОТКИ НАРУЖНЫХG0 X400 Z400

Ускоренное перемещение в точку смены инструмента

T1 D1 M06

T1 – Номер инструмента

D1 – Корректор инструмента

G54 G90 G18 G95 F0.56

M06 – Смена инструмента

G54 – активизация смещения нулевой точки детали (Х0Z0 – нулевая точка детали)

G90 - Программирование в абсолютных размерах,

G18 – выбор плоскости программирования XZ (токарные работы)

G95 – подача с мм/об

F0.1-Включение подачи 0.1 мм/об

G97 S255 M04 M08

G97 – постоянное число

оборотов шпинделя

S2000 – Число оборотов – 2000 об/мин M04 - Вращение шпинделя против

часовой стрелки

M08 – включение СОЖ

G00 X135 Z0

G00 - Быстрый подвод в точку с координатами X135, Z0

G01 X80

G01 – Линейное перемещение с заданной подачей в точку с

координатами X80, Z не изменяется

M05 M09

M01

М05 - Выключение шпинделя М09 – Выключение СОЖ

Приостановить работу станка до нажатия кнопки «старт», если включен режим

подтверждения останова

21. 4.ОРГАНИЗАЦИОННАЯ ЧАСТЬ 4.1 Организация рабочего места и безопасности труда при производстве деталей

4.ОРГАНИЗАЦИОННАЯ ЧАСТЬ4.1 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТИ ТРУДА ПРИ ПРОИЗВОДСТВЕ

ДЕТАЛЕЙ

В зависимости от типа производства, особенностей технологического процесса,

характера трудовых функций, форм организации труда и других факторов определяется

классификация рабочих мест. Так, по уровню механизации рабочие места делятся на:

- автоматизированные,

- механизированные;

Необходимыми требованиями являются:

- рабочие места, где выполняются ручные работы.

характеристика рабочего места;

общие требования к организации рабочего места;

оснащение рабочего места;

пространственная организация рабочего места и порядок размещения организационной

оснастки, инструментов, материалов;

описание организации труда на рабочем месте и рекомендуемые передовые приемы и

методы труда;

организация обслуживания рабочего места, способы и средства связи со службами

обслуживания и управления;

условия труда на рабочем месте;

требования безопасности и охраны труда;

нормирование труда, применяемые формы и системы оплаты труда;

документация на рабочем месте;

экономическая эффективность от внедрения типового проекта.

22. 4.2 Контроль качества выпускаемых деталей для машиностроения

4.2 КОНТРОЛЬ КАЧЕСТВА ВЫПУСКАЕМЫХ ДЕТАЛЕЙ ДЛЯМАШИНОСТРОЕНИЯ

• эффективный контроль качества деталей в

машиностроении — залог выпуска надежной

продукции, удовлетворяющей требованиям стандартов

и заказчиков. Внедрение современных методов и

средств контроля позволяет своевременно выявлять

дефекты и повышать качество продукции. Правильная

организация рабочего места и соблюдение требований

безопасности труда являются неотъемлемыми

составляющими успешного и эффективного

производственного процесса при изготовлении

деталей. Они играют ключевую роль в обеспечении

безопасности работников, повышении

производительности и качества продукции.

23. 4.3 Расчёт основных производственных рабочих

4.3 РАСЧЁТ ОСНОВНЫХ ПРОИЗВОДСТВЕННЫХ РАБОЧИХ• Расчётное количество рабочих определяем по формуле:

• Р_ст=(t_(шк-т)×N_г)/(60×F_(эф.р) ) ,

• где t_(шк-т) – трудоёмкость выполнения операции;

• 46650

• 104760

• N_г – годовая программа выпуска изделия.

• Фактическое количество рабочих Р_фi получаем, округляя расчётное

значение.

24. 4.4 Расчёт количества вспомогательных рабочих

4.4 РАСЧЁТ КОЛИЧЕСТВА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХКоличество вспомогательных рабочих берут 40% от количества

основных производственных рабочих и определяют по формуле:

Рв = 0,40 × Р = 0,40 × 3 = 1,2 = 2

Рв = 2 человека.

человека,

принимаем

Количество мастеров, технологов (ИТР) – 10-15%, уборщиц –

2-4%, табельщиков – 1-4% от количества основных

производственных рабочих.

Ритр = 0,1 × Р = 0,1 × 3 = 0,3 = 1 человек. Принимаем Рв =

1 человек.

Ру = 0,2 × Р = 0,2 × 3 = 0,6 = 1 человек. Принимаем Ру = 1

человек.

Рт = 0,1 × Р = 0,1 × 3 = 0,3 = 1 человек. Принимаем Рт = 1

человек.

25. 5.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 5.1. Расчет производительной себестоимости

5.ЭКОНОМИЧЕСКАЯ ЧАСТЬ5.1. РАСЧЕТ ПРОИЗВОДИТЕЛЬНОЙ СЕБЕСТОИМОСТИ

Определяем цеховую себестоимость детали, которая складывается из прямых

затрат – стоимости материалов за вычетом отходов, основной и дополнительной

заработной платы производственных рабочих и цеховых (косвенных) расходов,

приходящихся на деталь.

Условно годовая экономия от снижения себестоимости детали составляет:

Эу = (С1 + С2) × N;

Эу = (2203,47 - 2034,58) × 6000 =1013340 руб.

При получении заготовки литьем в песчаные формы можно довести размеры

заготовки до предельных размеров детали и на обработке экономится до 20

минут времени, а это составит:

• 97,5 × 20 / 60 = 33 руб.

Кроме этого заготовка проектируемого варианта технологического процесса

дешевле заготовки базового технологического процесса. Разница составляет

168,89 руб.

На годовой объем экономия составит:

• 168,89 × 6000 = 1013340 руб.

26. 5.2 Составление сметы затрат. Определение цены детали 5.3. Расчет капитальных затрат

5.2 СОСТАВЛЕНИЕ СМЕТЫ ЗАТРАТ. ОПРЕДЕЛЕНИЕ ЦЕНЫ ДЕТАЛИ5.3. РАСЧЕТ КАПИТАЛЬНЫХ ЗАТРАТ

Экономия на одну деталь составит:

Определяем размер капитальных вложений по формуле:

• Эдет.= 2545,0 – 2313,6 = 231,4 руб.

К = Коб + Кпрс,

Экономия на весь объем производственной

программы составит:

где

Коб – капитальные вложения в оборудование, р.;

• Эдет.П = 231,4 × 6000 = 1288474,13 руб.

Расчет технико-экономических показателей базового и

проектируемого технологического процесса.

(22)

Кпро – капитальные вложения в программное обеспечение, руб.; т.к. предприятие

располагает оборудованием для программирования станков с ЧПУ, то затрат на

программное обеспечение нет.

Определим затраты на заработную плату на годовую программу:

Ззп = 410·354 =145,140 тыс.руб. кмн = 1; кдоп = 1,16; кр = 1,15.

Ззп = 145,140 ·1·1,16·1,15 = 193,616 тыс.руб.

Затраты на заработную плату станочников по проектируемому варианту.

mechanics

mechanics drafting

drafting