Similar presentations:

Производство серной кислоты. Лекция 4-5

1.

ПРОИЗВОДСТВО СЕРНОЙ КИСЛОТЫЛЕКЦИЯ 4-5

2.

План лекции:Общие сведения;

Сырьё для производства серной кислоты;

Основные

стадии

получения

серной

кислоты;

Особенности технологии получения серной

кислоты из колчедана, серы и сероводорода

и их физико-химические основы;

Пути усовершенствования сернокислотного

производства.

2

3.

Общие сведения. Применение.3

4.

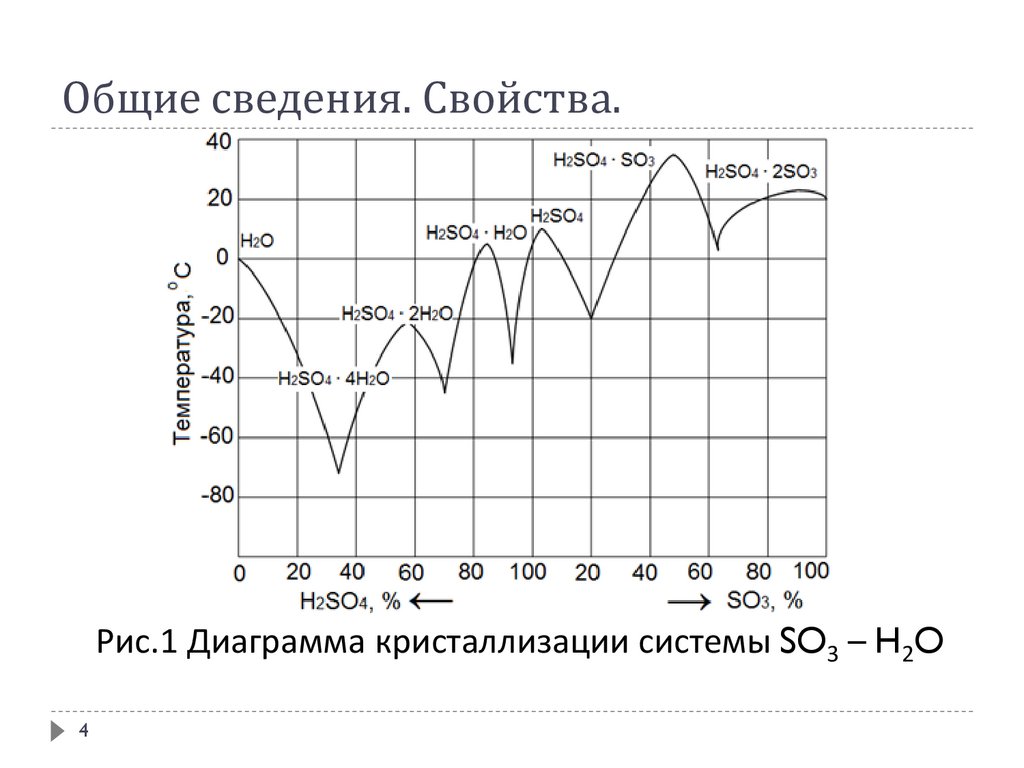

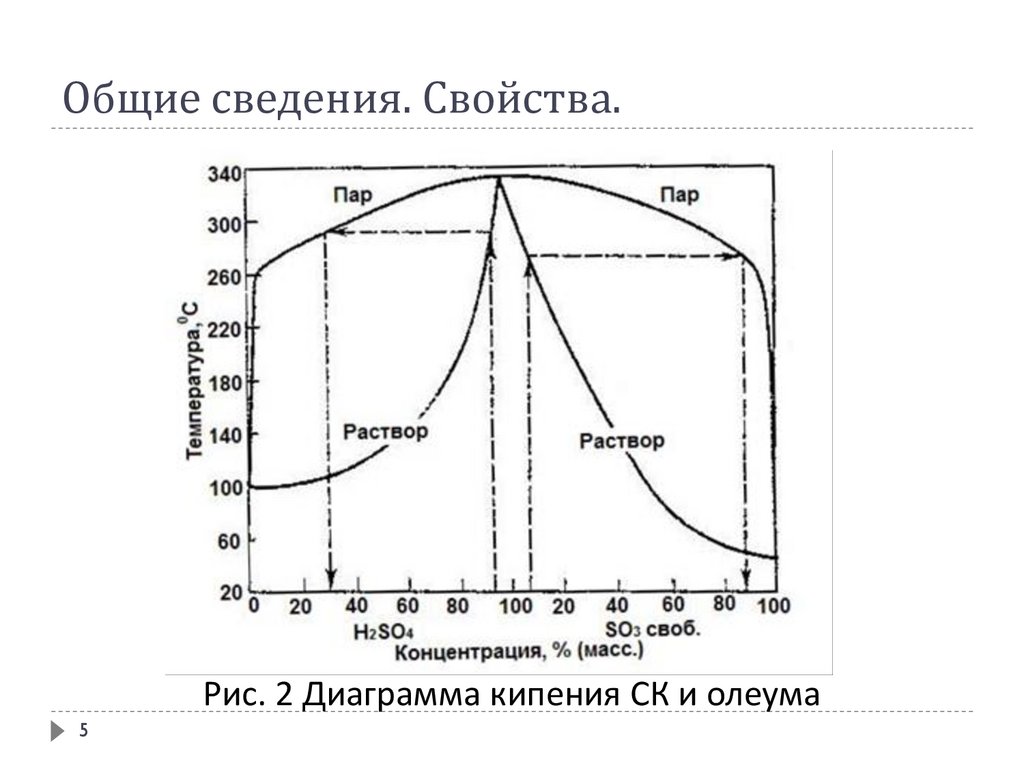

Общие сведения. Свойства.Рис.1 Диаграмма кристаллизации системы SO3 – H2O

4

5.

Общие сведения. Свойства.Рис. 2 Диаграмма кипения СК и олеума

5

6.

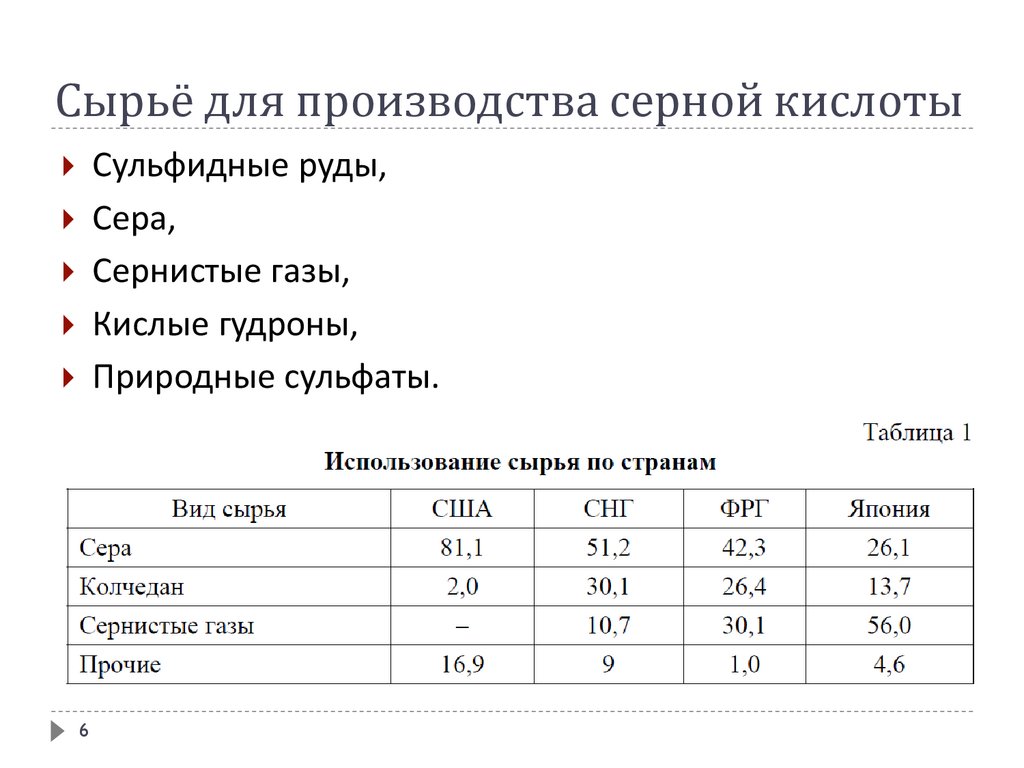

Сырьё для производства серной кислотыСульфидные руды,

Сера,

Сернистые газы,

Кислые гудроны,

Природные сульфаты.

6

7.

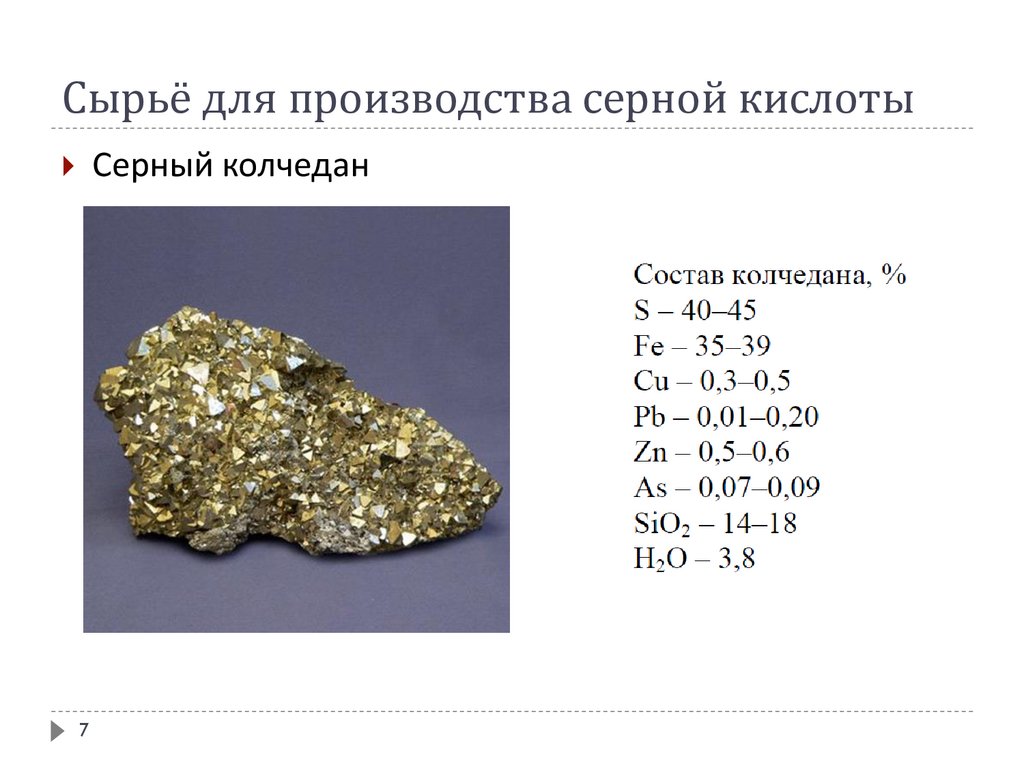

Сырьё для производства серной кислотыСерный колчедан

7

8.

Сырьё для производства серной кислотыСера

Сорта серы:

природная и

газовая.

Природная и

газовая сера

выпускаются в

виде: комовой,

молотой, жидкой.

8

9.

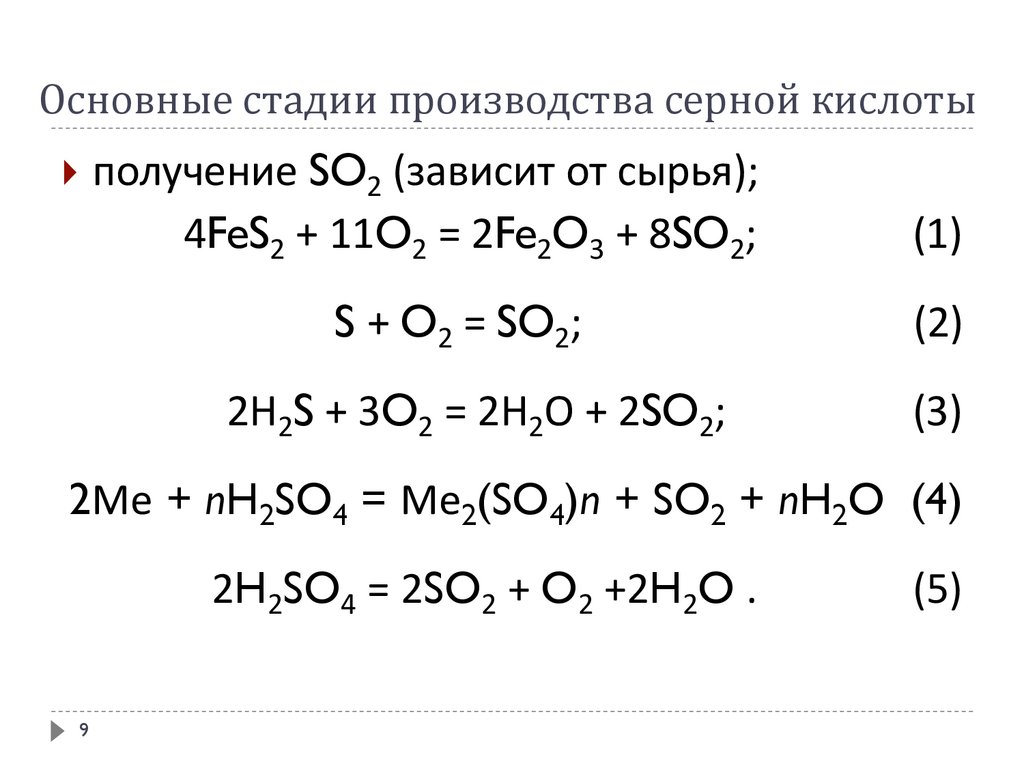

Основные стадии производства серной кислотыполучение SO2 (зависит от сырья);

4FeS2 + 11O2 = 2Fe2O3 + 8SO2;

(1)

S + O2 = SO2;

(2)

2Н2S + 3O2 = 2Н2О + 2SO2;

(3)

2Ме + nH2SO4 = Ме2(SO4)n + SO2 + nH2O (4)

2H2SO4 = 2SO2 + O2 +2H2O .

9

(5)

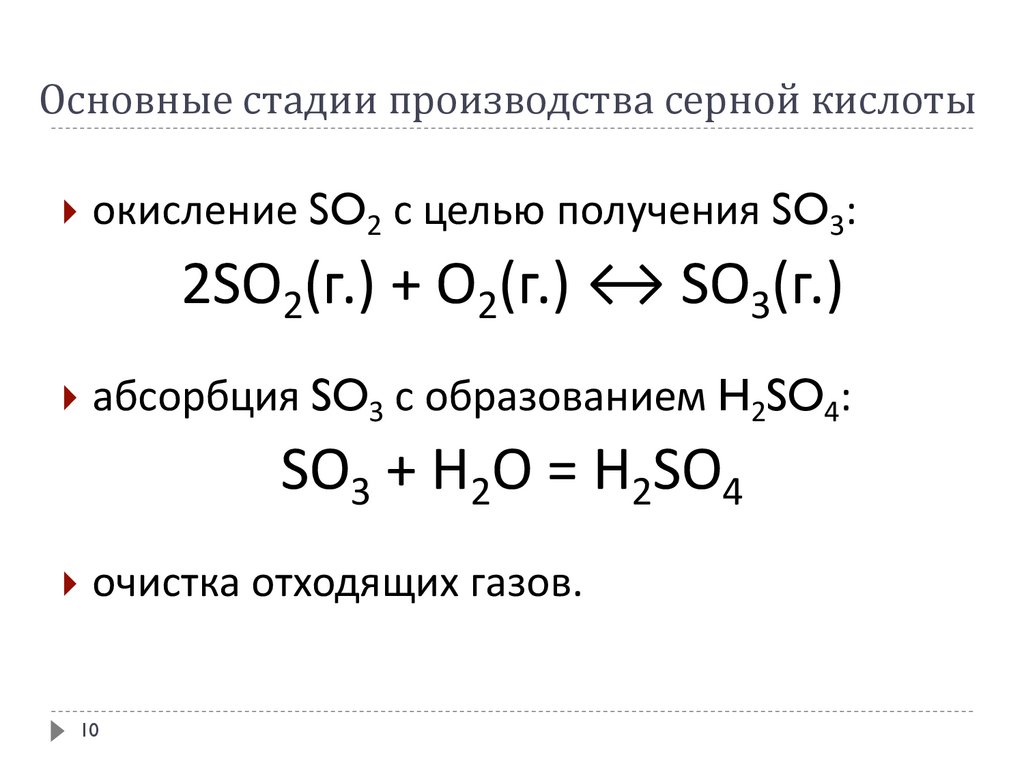

10.

Основные стадии производства серной кислотыокисление SO2 с целью получения SO3:

2SО2(г.) + О2(г.) ↔ SО3(г.)

абсорбция SO3 с образованием H2SO4:

SО3 + Н2О = Н2SО4

очистка отходящих газов.

10

11.

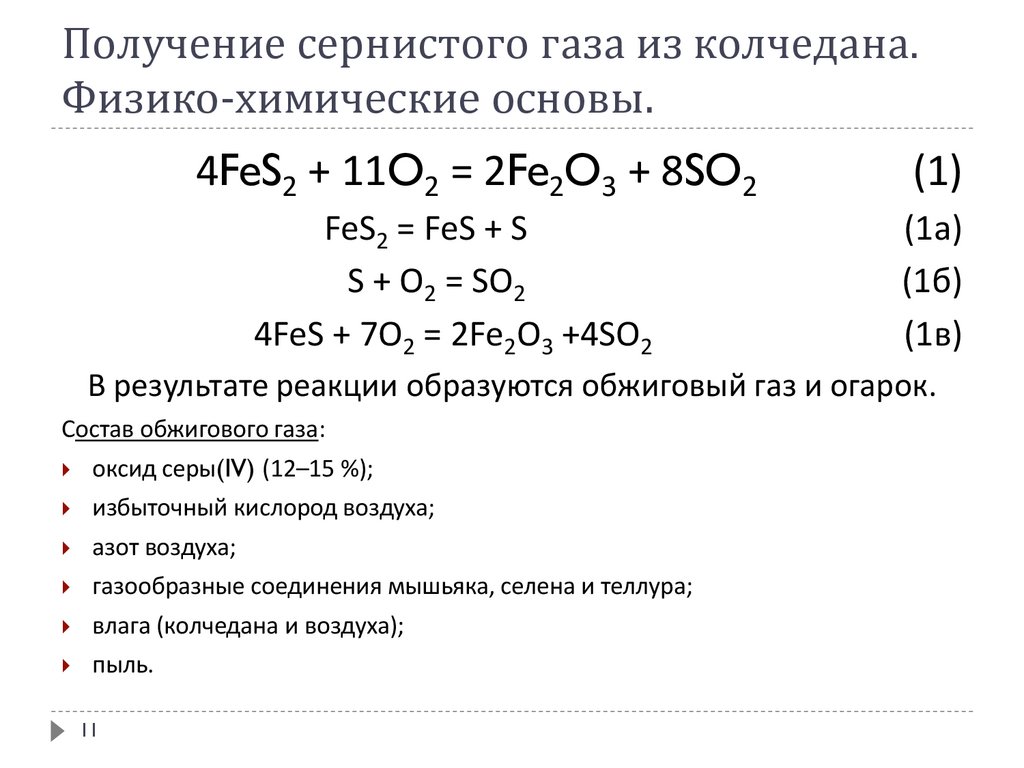

Получение сернистого газа из колчедана.Физико-химические основы.

4FeS2 + 11O2 = 2Fe2O3 + 8SO2

(1)

FeS2 = FeS + S

S + О2 = SO2

4FeS + 7О2 = 2Fe2O3 +4SO2

(1а)

(1б)

(1в)

В результате реакции образуются обжиговый газ и огарок.

Состав обжигового газа:

оксид серы(IV) (12–15 %);

избыточный кислород воздуха;

азот воздуха;

газообразные соединения мышьяка, селена и теллура;

влага (колчедана и воздуха);

пыль.

11

12.

Печь для обжига колчедана в кипящем слое12

13.

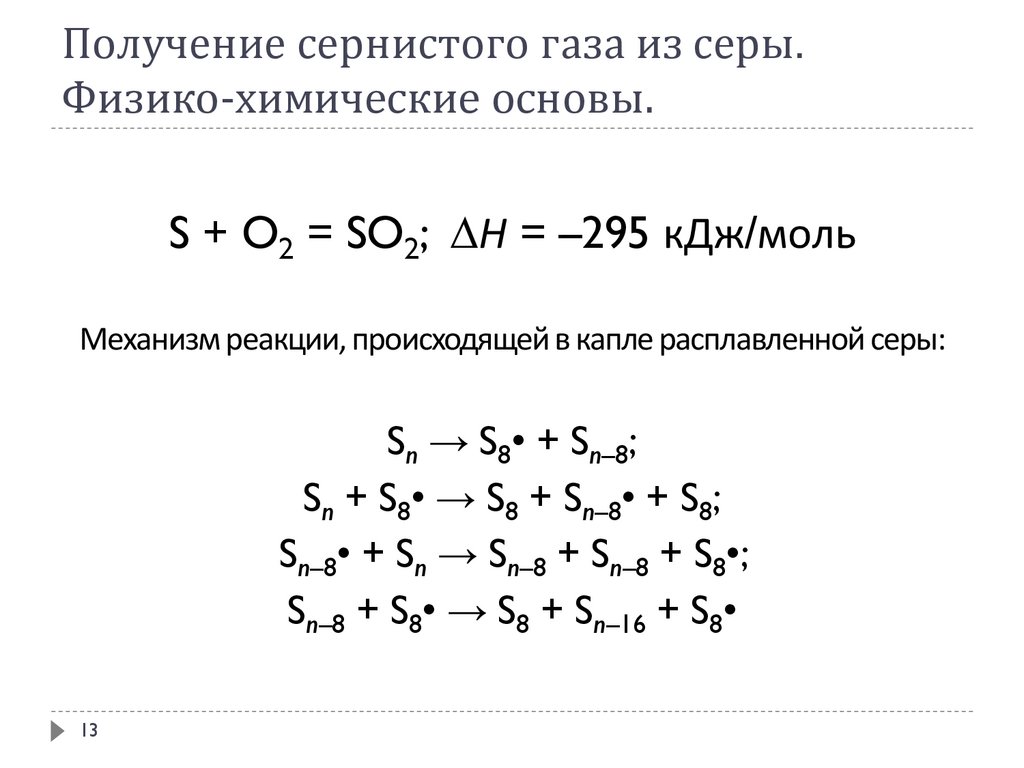

Получение сернистого газа из серы.Физико-химические основы.

S + O2 = SO2; ∆Н = –295 кДж/моль

Механизм реакции, происходящей в капле расплавленной серы:

Sn → S8• + Sn–8;

Sn + S8• → S8 + Sn–8• + S8;

Sn–8• + Sn → Sn–8 + Sn–8 + S8•;

Sn–8 + S8• → S8 + Sn–16 + S8

13

14.

Печь для сжигания серы14

15.

Печь для сжигания серы15

16.

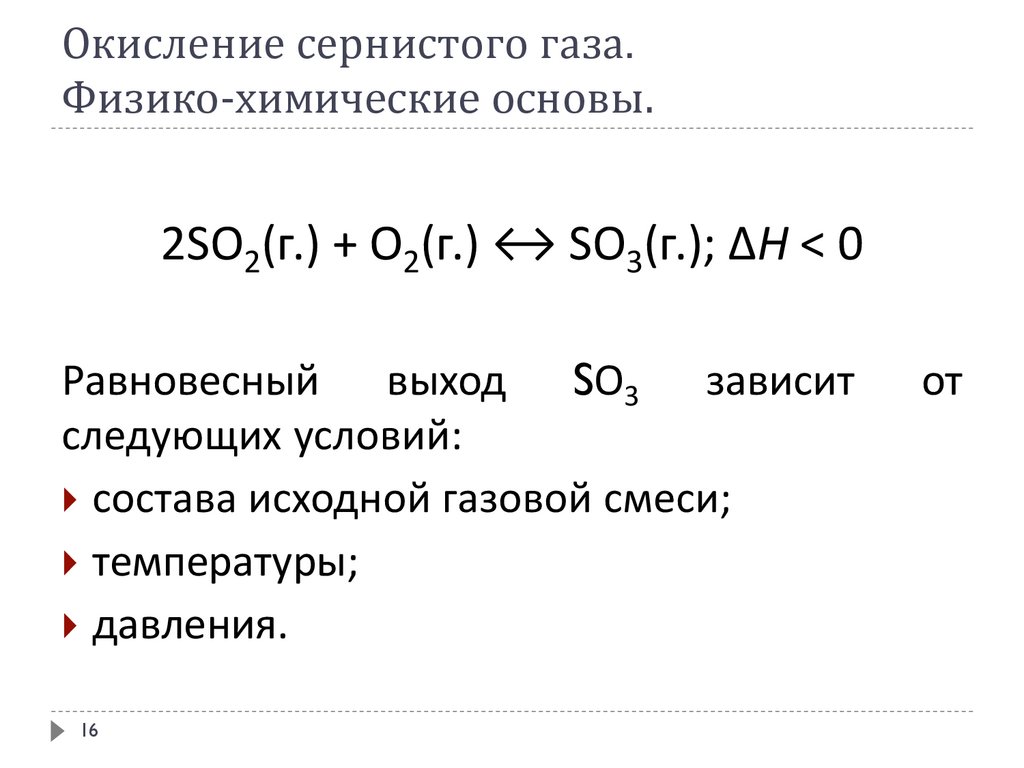

Окисление сернистого газа.Физико-химические основы.

2SО2(г.) + О2(г.) ↔ SО3(г.); ∆Н < 0

Равновесный выход SО3 зависит

следующих условий:

состава исходной газовой смеси;

температуры;

давления.

16

от

17.

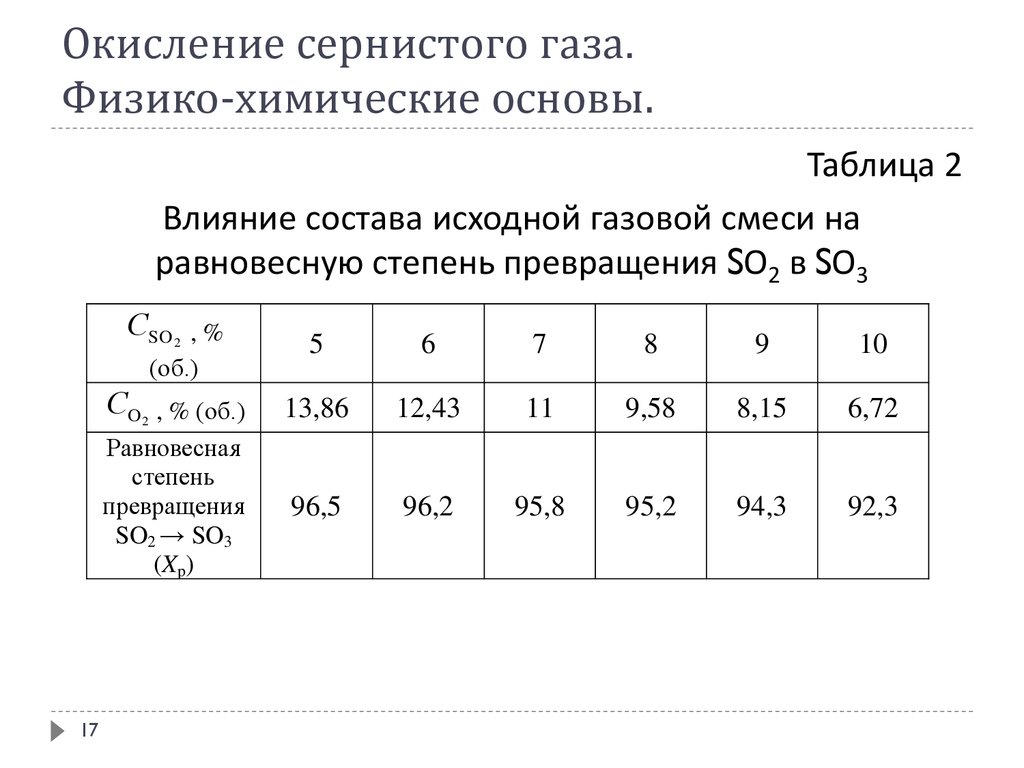

Окисление сернистого газа.Физико-химические основы.

Таблица 2

Влияние состава исходной газовой смеси на

равновесную степень превращения SО2 в SО3

СSO 2 , %

5

6

7

8

9

10

СO2 , % (об.)

13,86

12,43

11

9,58

8,15

6,72

Равновесная

степень

превращения

SO2 → SO3

(Xp)

96,5

96,2

95,8

95,2

94,3

92,3

(об.)

17

18.

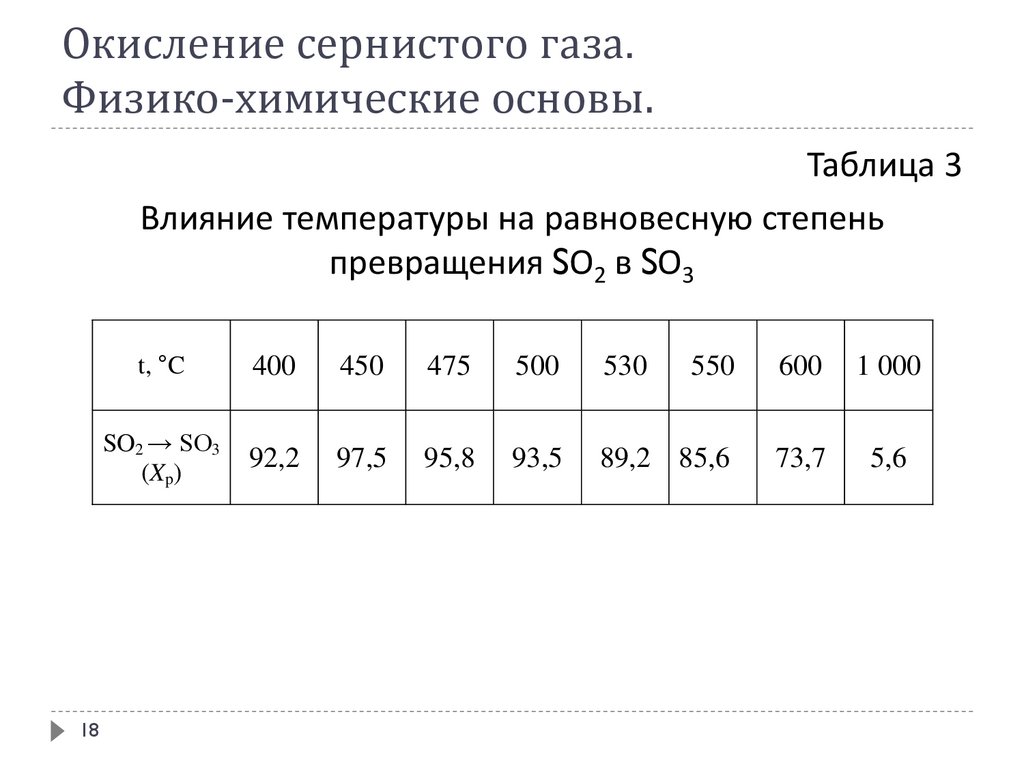

Окисление сернистого газа.Физико-химические основы.

Таблица 3

Влияние температуры на равновесную степень

превращения SО2 в SО3

18

t, °C

400

450

475

500

530

550

600

1 000

SO2 → SO3

(Xp)

92,2

97,5

95,8

93,5

89,2 85,6

73,7

5,6

19.

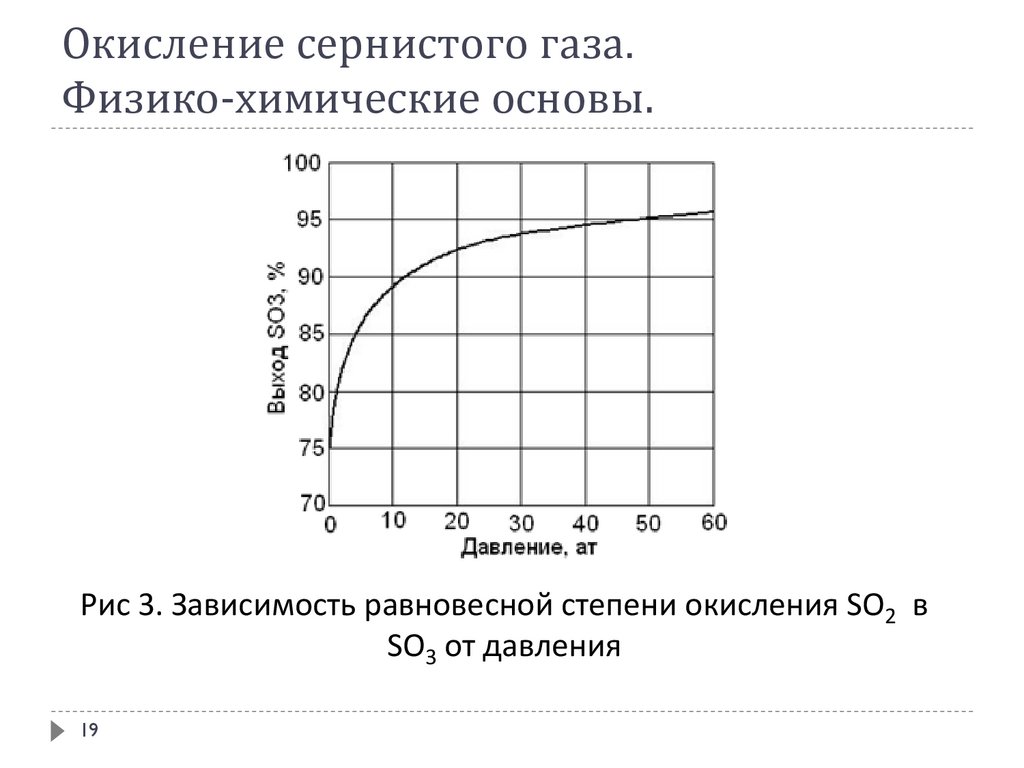

Окисление сернистого газа.Физико-химические основы.

Рис 3. Зависимость равновесной степени окисления SО2 в

SО3 от давления

19

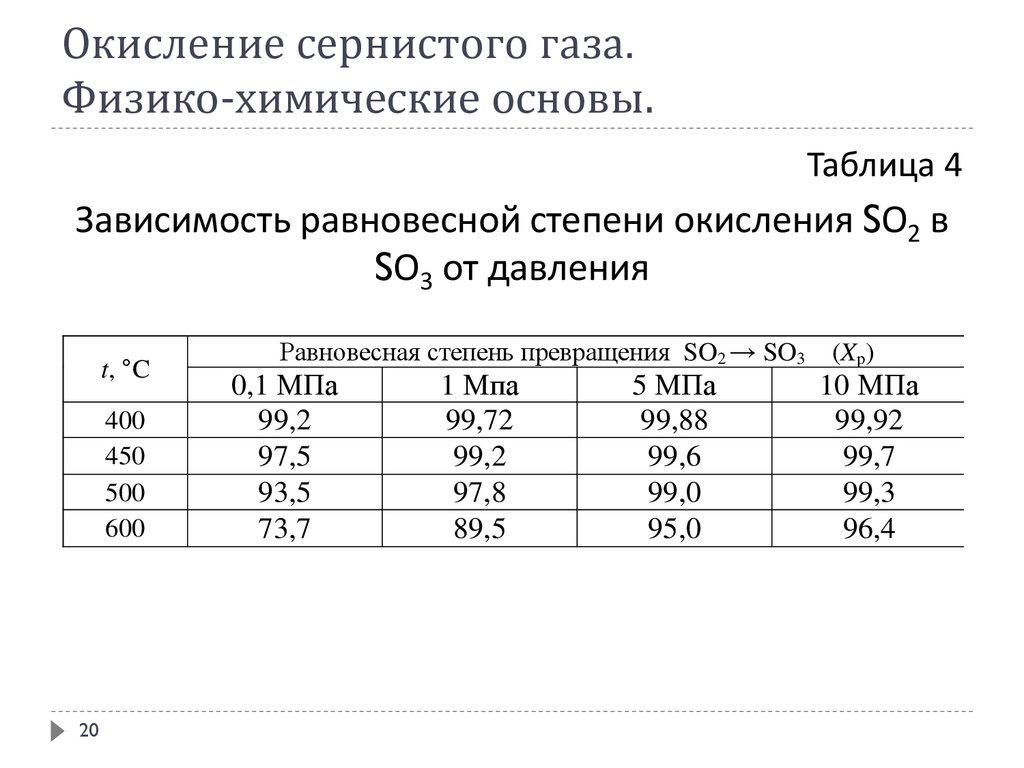

20.

Окисление сернистого газа.Физико-химические основы.

Таблица 4

Зависимость равновесной степени окисления SО2 в

SО3 от давления

t, °C

400

450

500

600

20

Равновесная степень превращения SO2 → SO3

0,1 МПа

99,2

97,5

93,5

73,7

1 Мпа

99,72

99,2

97,8

89,5

5 МПа

99,88

99,6

99,0

95,0

(Xp)

10 МПа

99,92

99,7

99,3

96,4

21.

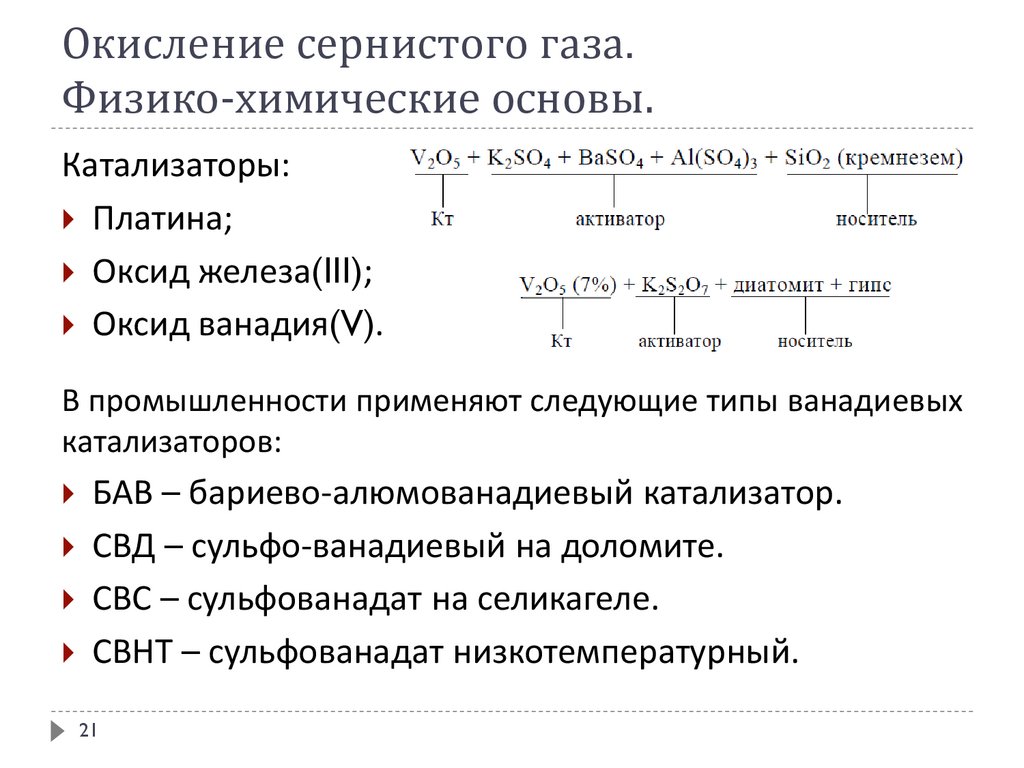

Окисление сернистого газа.Физико-химические основы.

Катализаторы:

Платина;

Оксид железа(III);

Оксид ванадия(V).

В промышленности применяют следующие типы ванадиевых

катализаторов:

БАВ – бариево-алюмованадиевый катализатор.

СВД – сульфо-ванадиевый на доломите.

СВС – сульфованадат на селикагеле.

СВНТ – сульфованадат низкотемпературный.

21

22.

Окисление сернистого газа.Физико-химические основы.

Высокими

показателями

обладают

отечественные катализаторы ИК 1-6, ТС и ЛТИ .

22

новые

23.

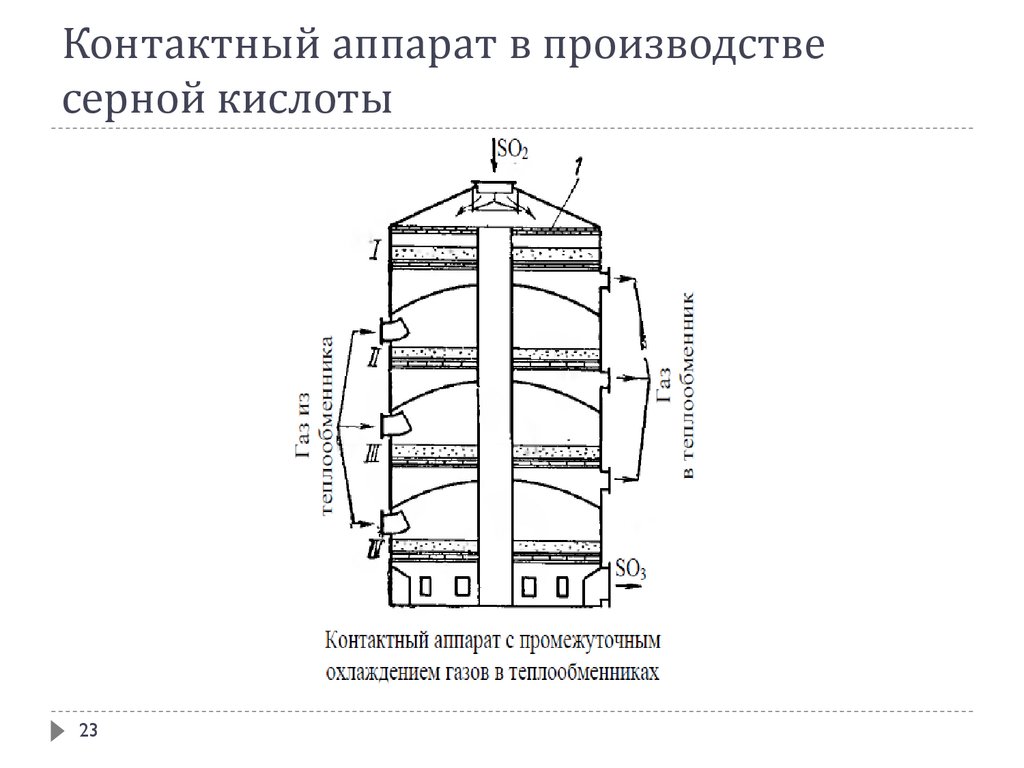

Контактный аппарат в производствесерной кислоты

23

24.

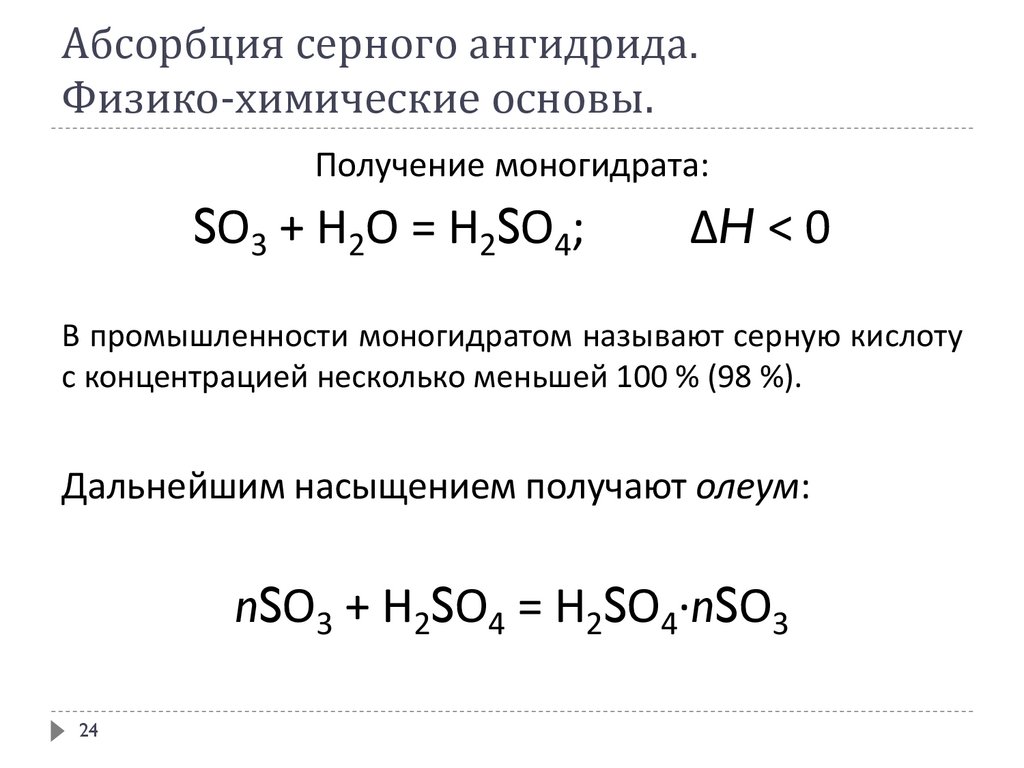

Абсорбция серного ангидрида.Физико-химические основы.

Получение моногидрата:

SО3 + Н2О = Н2SО4;

∆H < 0

В промышленности моногидратом называют серную кислоту

с концентрацией несколько меньшей 100 % (98 %).

Дальнейшим насыщением получают олеум:

nSО3 + Н2SО4 = Н2SО4∙nSО3

24

25.

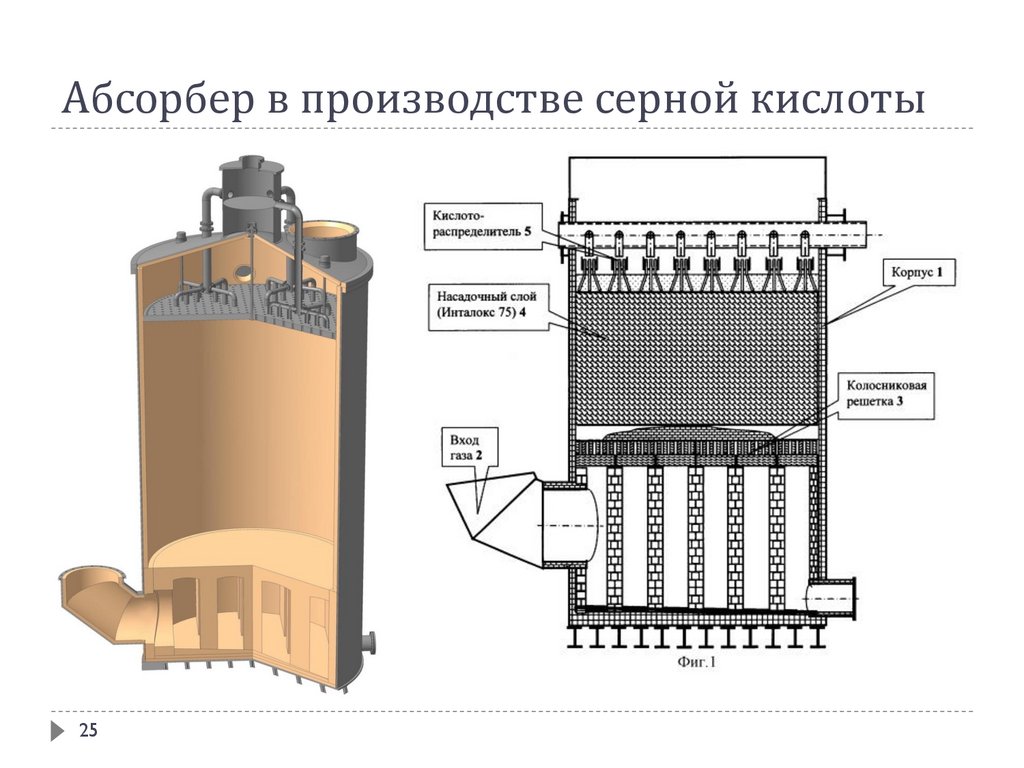

Абсорбер в производстве серной кислоты25

26.

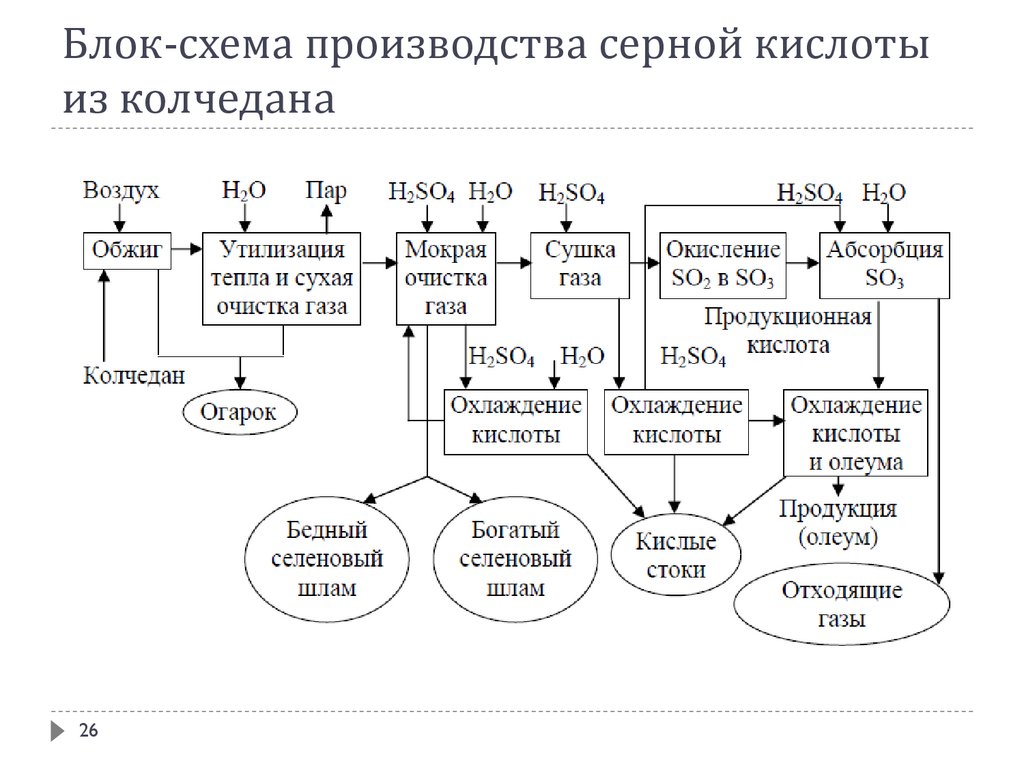

Блок-схема производства серной кислотыиз колчедана

26

27.

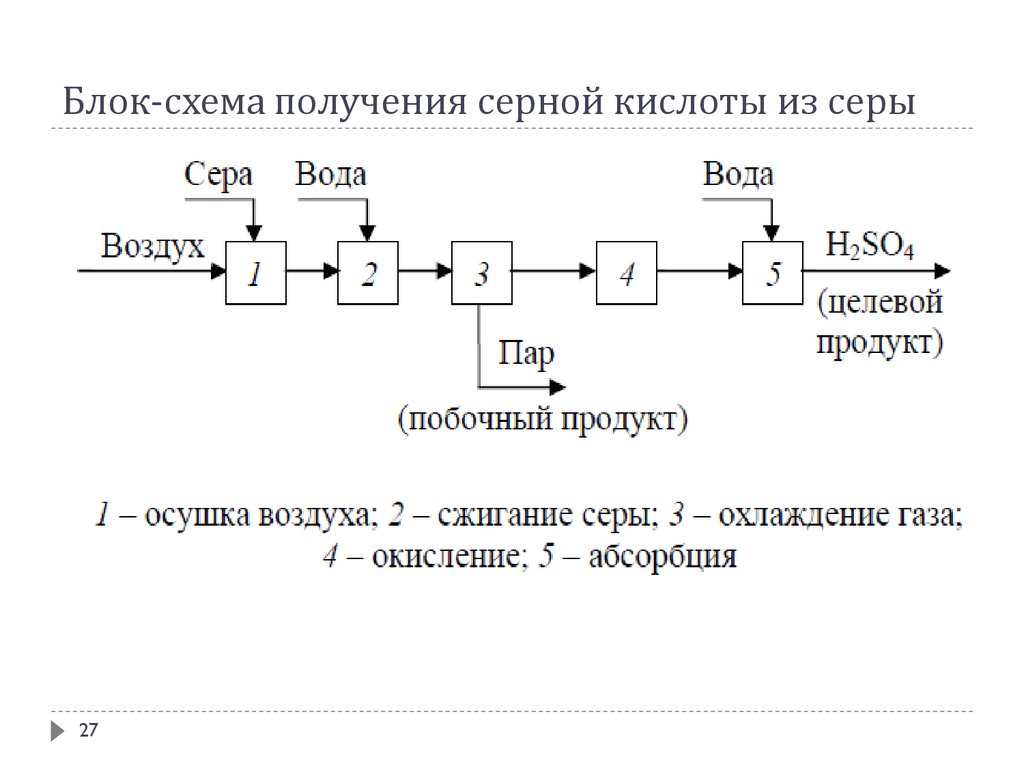

Блок-схема получения серной кислоты из серы27

28.

Технологическая схема производствасерной кислоты из сероводорода

1 – печь с огнеупорной насадкой; 2 – котел-утилизатор;

3 – контактный аппарат; 4 – башня-конденсатор; 5 – холодильник;

6 – электрофильтр

28

29.

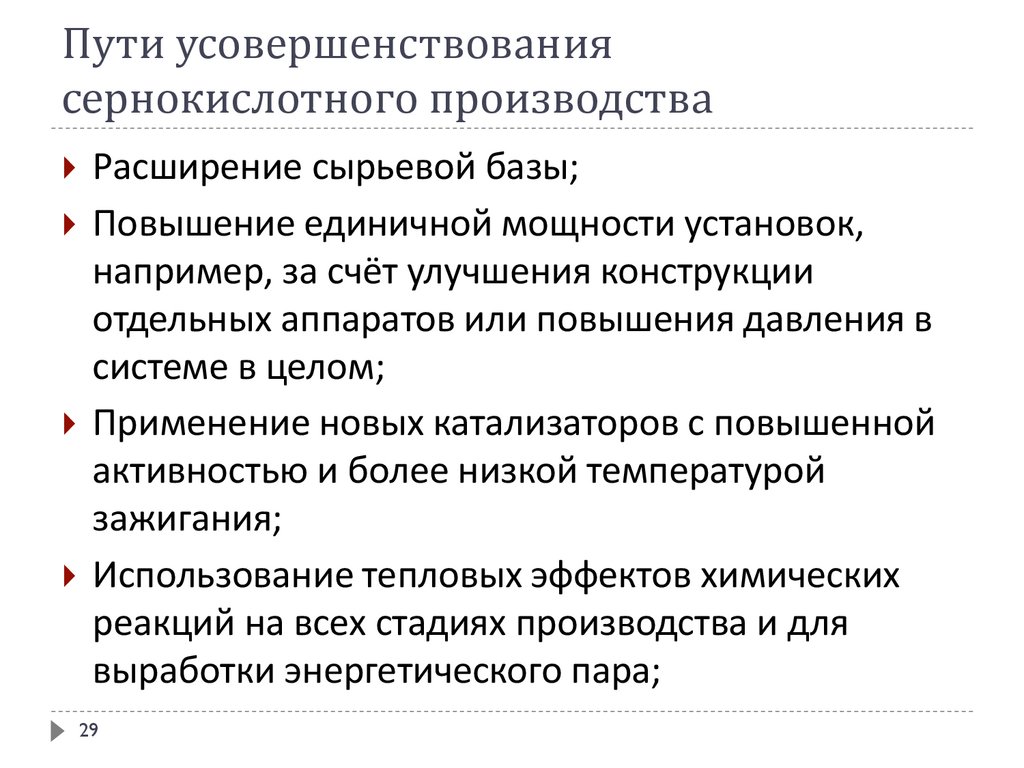

Пути усовершенствованиясернокислотного производства

Расширение сырьевой базы;

Повышение единичной мощности установок,

например, за счёт улучшения конструкции

отдельных аппаратов или повышения давления в

системе в целом;

Применение новых катализаторов с повышенной

активностью и более низкой температурой

зажигания;

Использование тепловых эффектов химических

реакций на всех стадиях производства и для

выработки энергетического пара;

29

30.

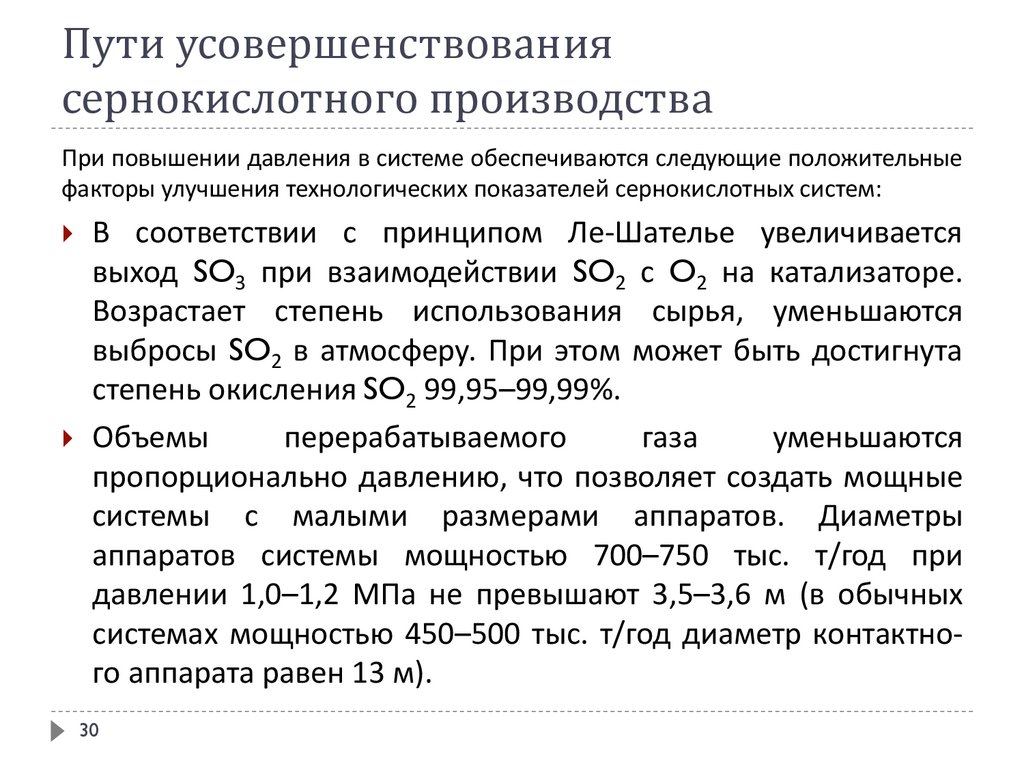

Пути усовершенствованиясернокислотного производства

При повышении давления в системе обеспечиваются следующие положительные

факторы улучшения технологических показателей сернокислотных систем:

В соответствии с принципом Ле-Шателье увеличивается

выход SO3 при взаимодействии SO2 с O2 на катализаторе.

Возрастает степень использования сырья, уменьшаются

выбросы SO2 в атмосферу. При этом может быть достигнута

степень окисления SO2 99,95–99,99%.

Объемы

перерабатываемого

газа

уменьшаются

пропорционально давлению, что позволяет создать мощные

системы с малыми размерами аппаратов. Диаметры

аппаратов системы мощностью 700–750 тыс. т/год при

давлении 1,0–1,2 МПа не превышают 3,5–3,6 м (в обычных

системах мощностью 450–500 тыс. т/год диаметр контактного аппарата равен 13 м).

30

31.

Пути усовершенствованиясернокислотного производства

Удельная металлоемкость системы снижается в 2,5–3,0

раза. Сокращается производственная площадь, занятая

сернокислотной системой.

Резко снижается (в 6–7 раз) расход катализатора по

сравнению с обычной системой.

Увеличивается скорость горения серы, окисления SO2,

абсорбции SO3, что позволяет применять для этих

процессов новые аппараты.

Появляется возможность получать непосредственно в

производстве СК 100% SO3 и высококонцентрируемый

олеум с содержанием SO3 до 65%.

31

32.

Самостоятельно:Очистка обжигового газа при производстве СК из

колчедана;

Информация о новых катализаторах ИК 1-6, ТС и

ЛТИ;

Утилизация отходов и обезвреживание отходящих

газов в производстве СК.

32

chemistry

chemistry