Similar presentations:

Изучение оборудования и технологии изготовления отливок в разовых формах

1.

Практическая работа №1Изучение оборудования и технологии

изготовления отливок в разовых формах

Составители:

Ст. преподаватель Санкин А.С.

Доцент Санкина О.В.

2.

Цель работы• Ознакомление с технологическим

процессом изготовления отливок в

разовых формах

3.

Задание для студентов1. Перед выполнением практической части

работы студенты должны самостоятельно

изучить модельно-опочную оснастку,

формовочный инструмент, состав

формовочной смеси.

2. После выполнения первого пункта студенты

получают индивидуальное задания для

выполнения практической части работы.

4.

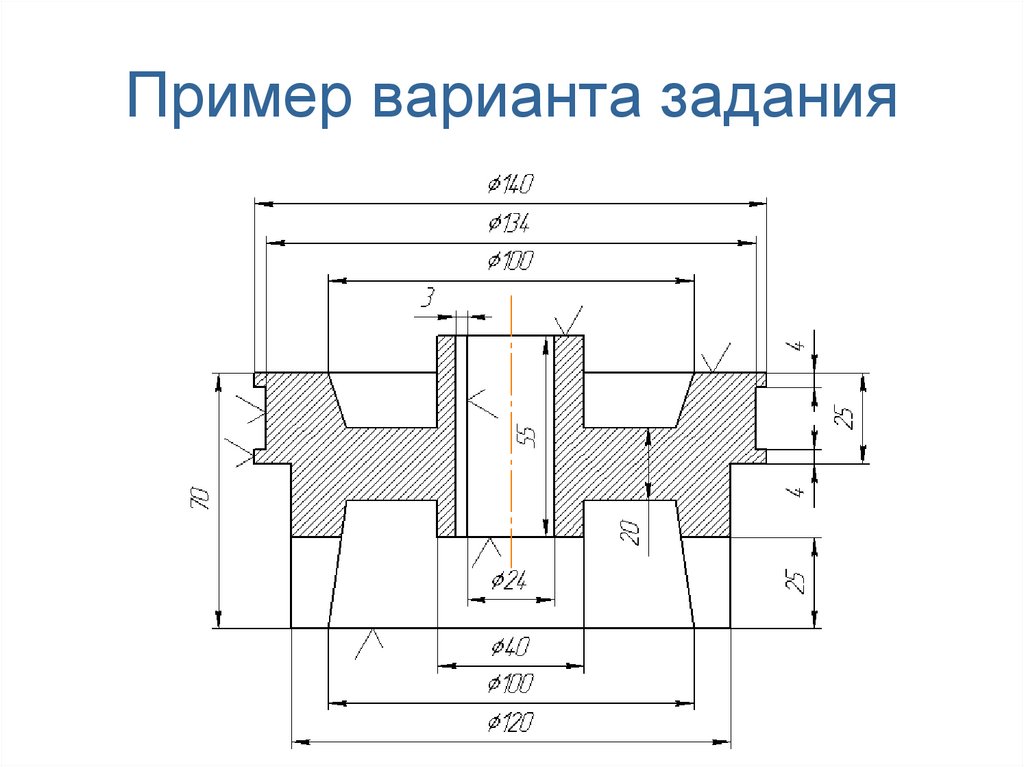

Пример варианта задания5.

Разработка чертежа отливкиОтправным моментом при разработке

технологического процесса изготовления отливки

является чертеж детали. По варианту задания

изучаются особенности конструкции, обращая

внимание на механическую обработку поверхностей

(см. варианты заданий).

В задании часть размеров не указана, следовательно

студенту необходимо выбрать их самостоятельно.

Галочками обозначены припуски на механическую

обработку поверхностей детали. Также рассматривая

вариант, необходимо определить сколько

дополнительных видов надо выполнить для полного

понимания размеров и формы отливки.

6.

Пример• На данном рисунке не

обозначены три размера

(помечены знаком «?»).

Синим цветом обозначены

зоны А и Б, для которых не

достаточно одного вида на

рабочем чертеже детали, а

также отсутствуют размеры

пазов. Следовательно

необходимо начертить

дополнительные виды для

полного понимания формы

отливки и назначить все

недостающие размеры

самостоятельно.

7.

Пример №1 неправильногооформления чертежа детали

• Данный вид не

является

информативным, так

как он не показывает

размеры

шпоночного паза (А)

и прорези под спец.

ключ (Б).

8.

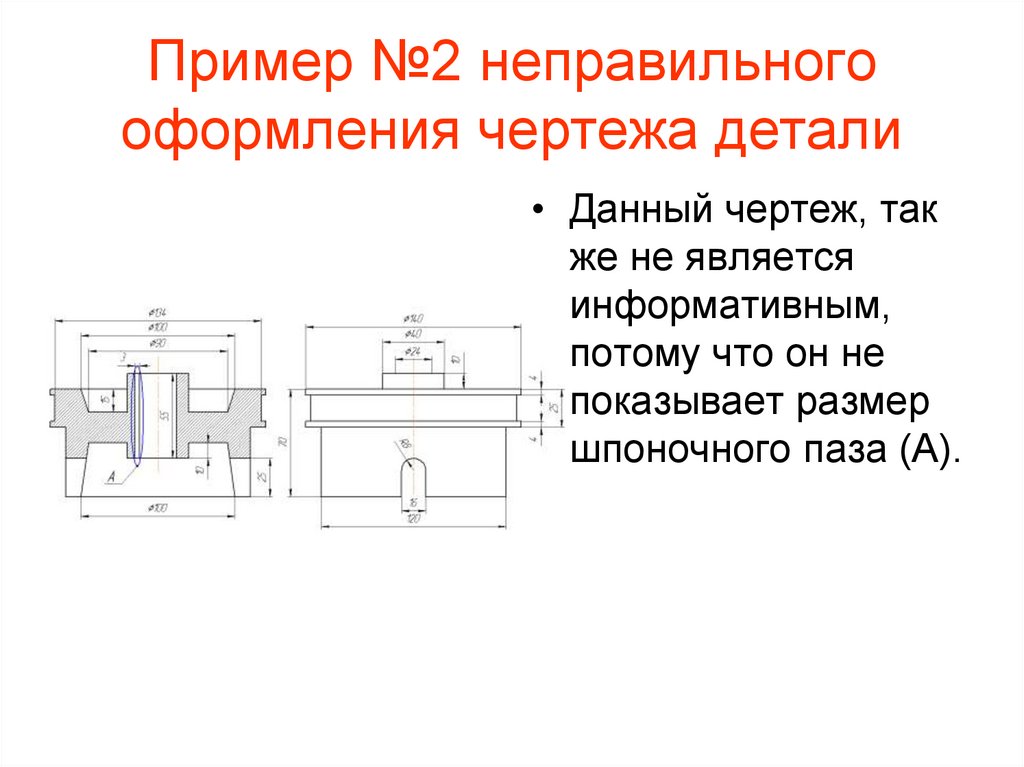

Пример №2 неправильногооформления чертежа детали

• Данный чертеж, так

же не является

информативным,

потому что он не

показывает размер

шпоночного паза (А).

9.

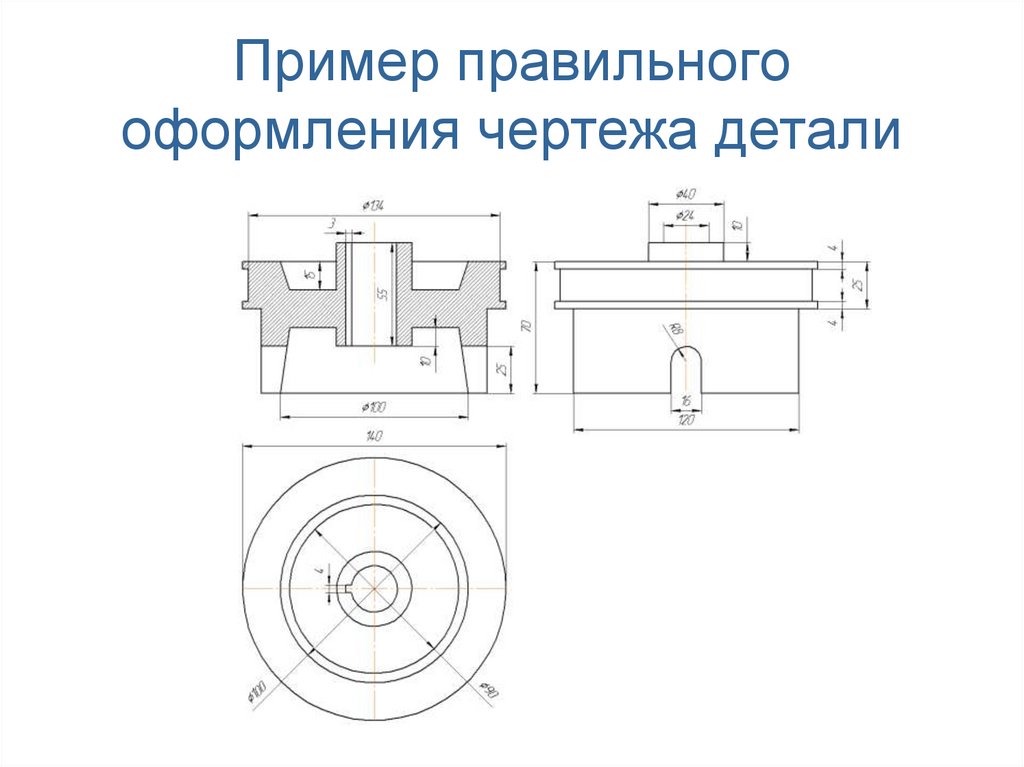

Пример правильногооформления чертежа детали

10.

• После того, как был сделан чертеждетали, студент переходит к

выполнению технологического чертежа

отливки, согласно предложенного

плана.

11.

Разработка технологическогочертежа отливки

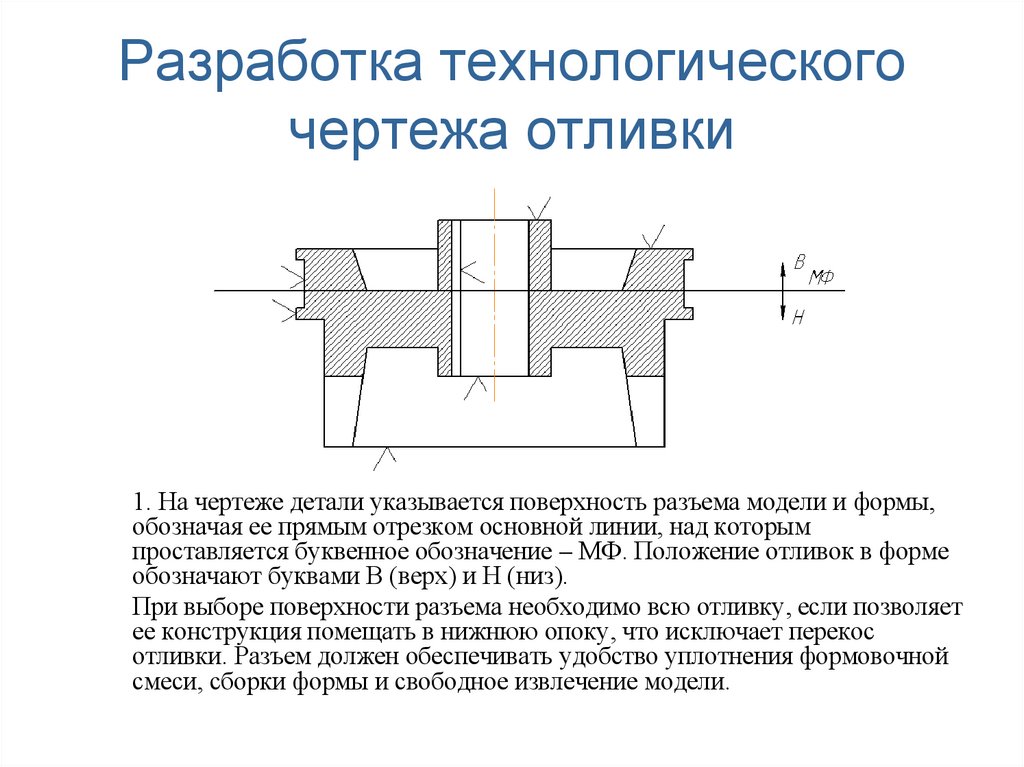

1. На чертеже детали указывается поверхность разъема модели и формы,

обозначая ее прямым отрезком основной линии, над которым

проставляется буквенное обозначение – МФ. Положение отливок в форме

обозначают буквами В (верх) и Н (низ).

При выборе поверхности разъема необходимо всю отливку, если позволяет

ее конструкция помещать в нижнюю опоку, что исключает перекос

отливки. Разъем должен обеспечивать удобство уплотнения формовочной

смеси, сборки формы и свободное извлечение модели.

12.

Разработка технологическогочертежа отливки

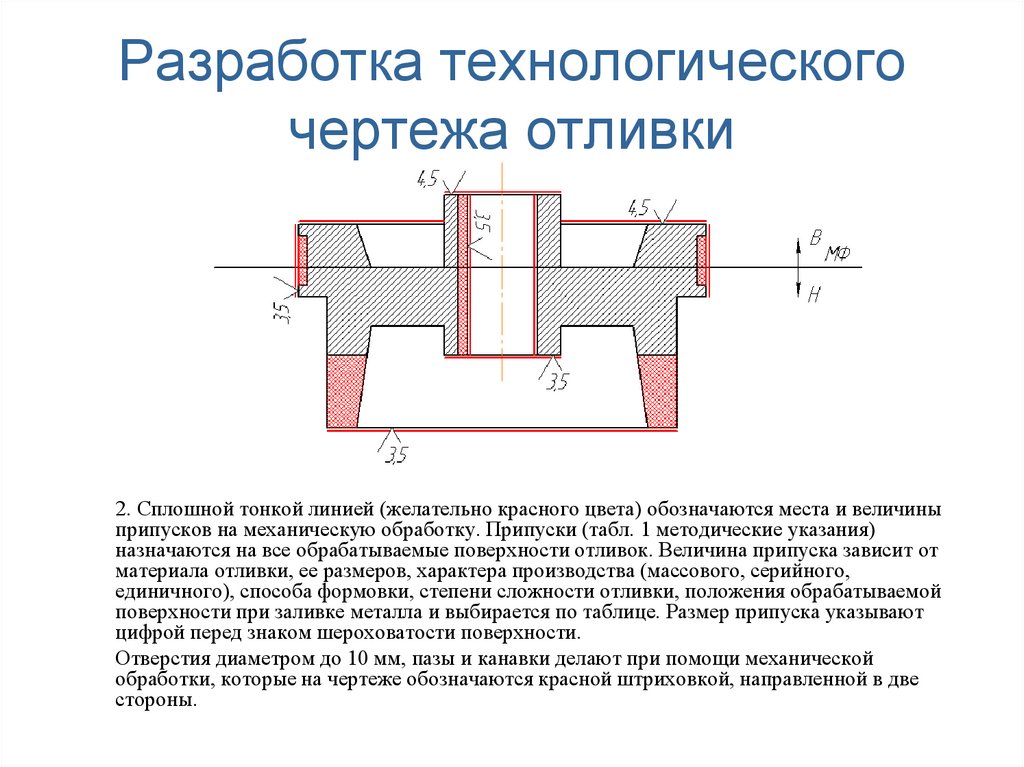

2. Сплошной тонкой линией (желательно красного цвета) обозначаются места и величины

припусков на механическую обработку. Припуски (табл. 1 методические указания)

назначаются на все обрабатываемые поверхности отливок. Величина припуска зависит от

материала отливки, ее размеров, характера производства (массового, серийного,

единичного), способа формовки, степени сложности отливки, положения обрабатываемой

поверхности при заливке металла и выбирается по таблице. Размер припуска указывают

цифрой перед знаком шероховатости поверхности.

Отверстия диаметром до 10 мм, пазы и канавки делают при помощи механической

обработки, которые на чертеже обозначаются красной штриховкой, направленной в две

стороны.

13.

Разработка технологическогочертежа отливки

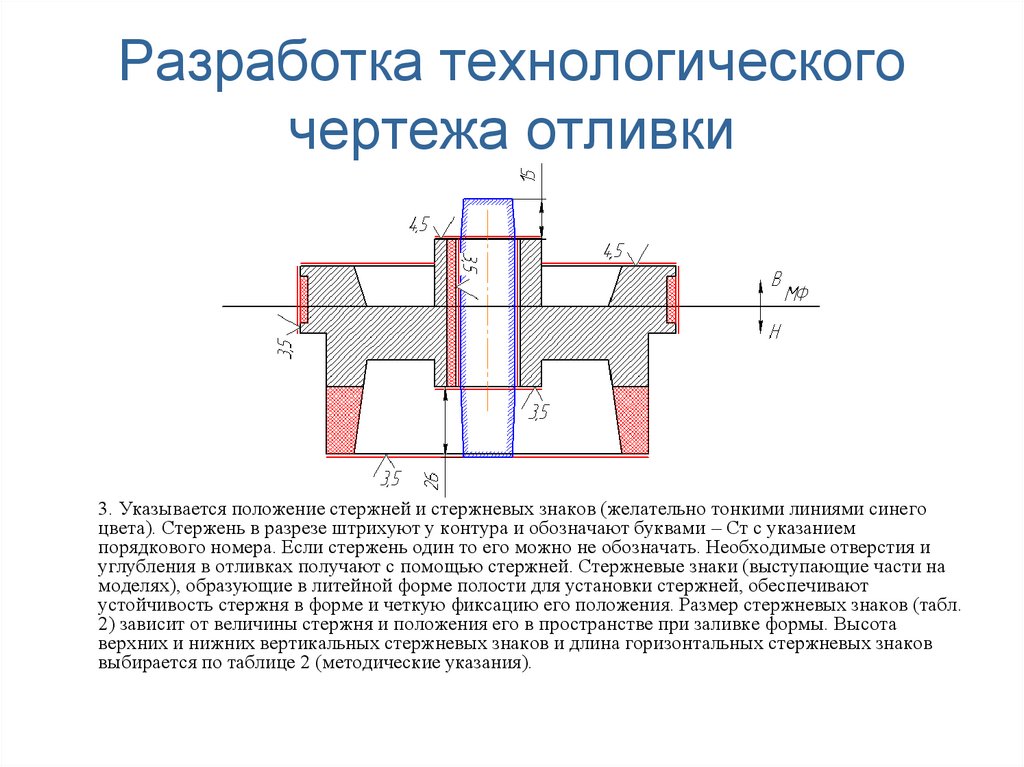

3. Указывается положение стержней и стержневых знаков (желательно тонкими линиями синего

цвета). Стержень в разрезе штрихуют у контура и обозначают буквами – Ст с указанием

порядкового номера. Если стержень один то его можно не обозначать. Необходимые отверстия и

углубления в отливках получают с помощью стержней. Стержневые знаки (выступающие части на

моделях), образующие в литейной форме полости для установки стержней, обеспечивают

устойчивость стержня в форме и четкую фиксацию его положения. Размер стержневых знаков (табл.

2) зависит от величины стержня и положения его в пространстве при заливке формы. Высота

верхних и нижних вертикальных стержневых знаков и длина горизонтальных стержневых знаков

выбирается по таблице 2 (методические указания).

14.

Разработка технологическогочертежа отливки

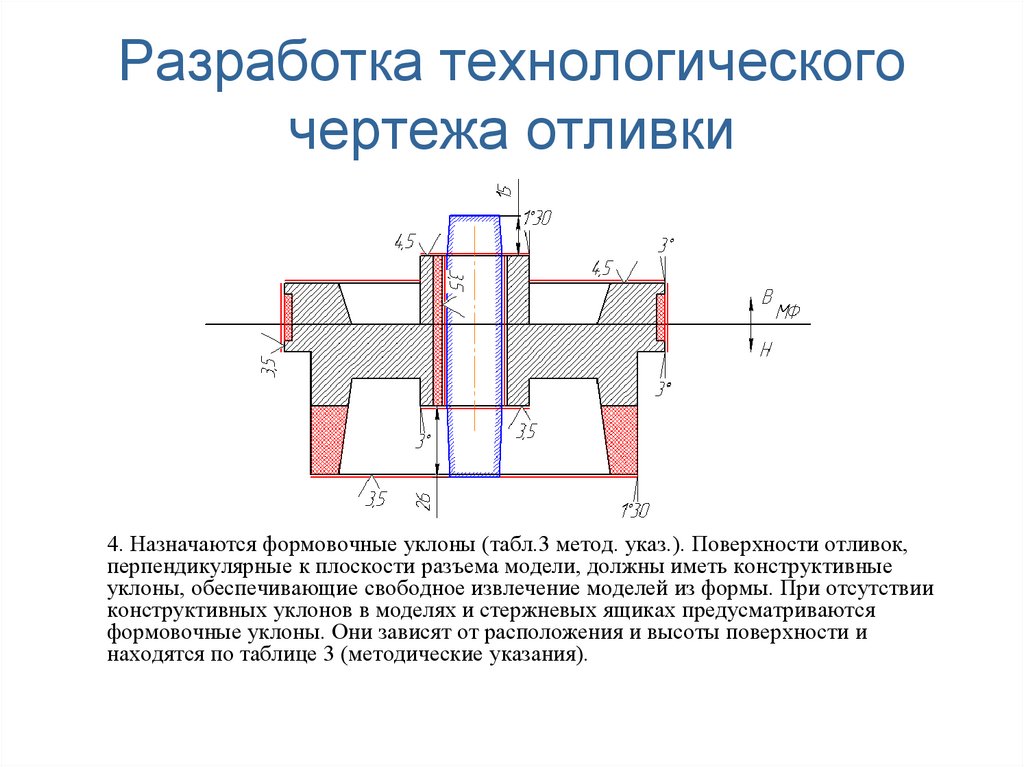

4. Назначаются формовочные уклоны (табл.3 метод. указ.). Поверхности отливок,

перпендикулярные к плоскости разъема модели, должны иметь конструктивные

уклоны, обеспечивающие свободное извлечение моделей из формы. При отсутствии

конструктивных уклонов в моделях и стержневых ящиках предусматриваются

формовочные уклоны. Они зависят от расположения и высоты поверхности и

находятся по таблице 3 (методические указания).

15.

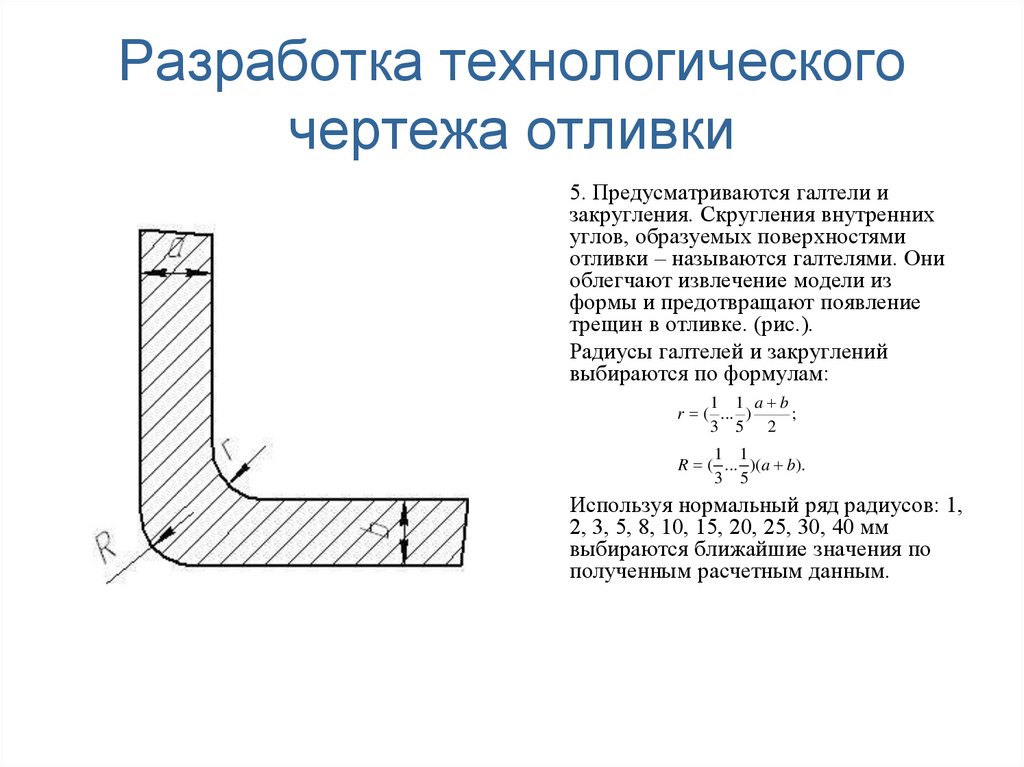

Разработка технологическогочертежа отливки

5. Предусматриваются галтели и

закругления. Скругления внутренних

углов, образуемых поверхностями

отливки – называются галтелями. Они

облегчают извлечение модели из

формы и предотвращают появление

трещин в отливке. (рис.).

Радиусы галтелей и закруглений

выбираются по формулам:

1 1 a b

r ( ... )

;

3 5 2

1 1

R ( ... )( a b).

3 5

Используя нормальный ряд радиусов: 1,

2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм

выбираются ближайшие значения по

полученным расчетным данным.

16.

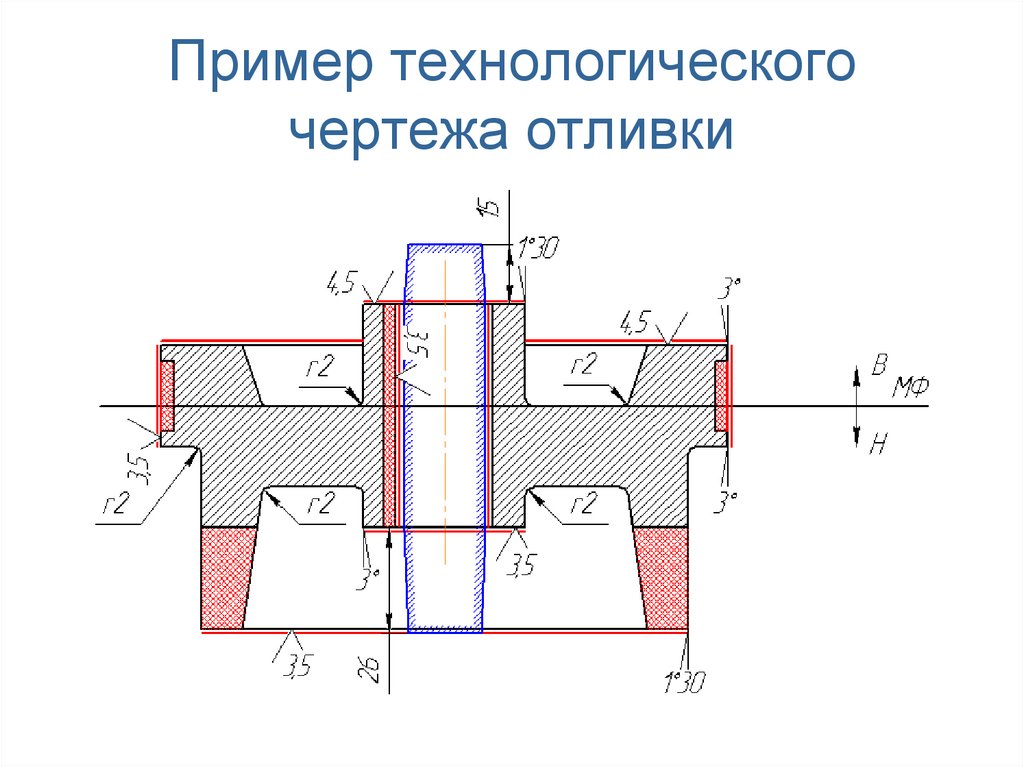

Пример технологическогочертежа отливки

17.

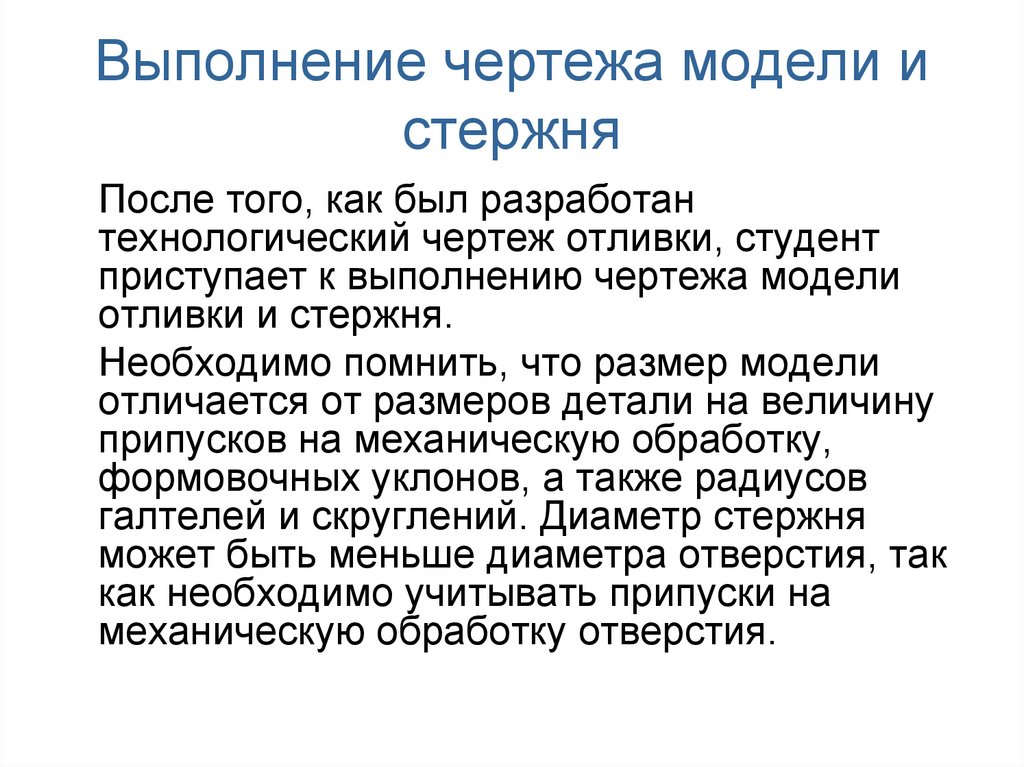

Выполнение чертежа модели истержня

После того, как был разработан

технологический чертеж отливки, студент

приступает к выполнению чертежа модели

отливки и стержня.

Необходимо помнить, что размер модели

отличается от размеров детали на величину

припусков на механическую обработку,

формовочных уклонов, а также радиусов

галтелей и скруглений. Диаметр стержня

может быть меньше диаметра отверстия, так

как необходимо учитывать припуски на

механическую обработку отверстия.

18.

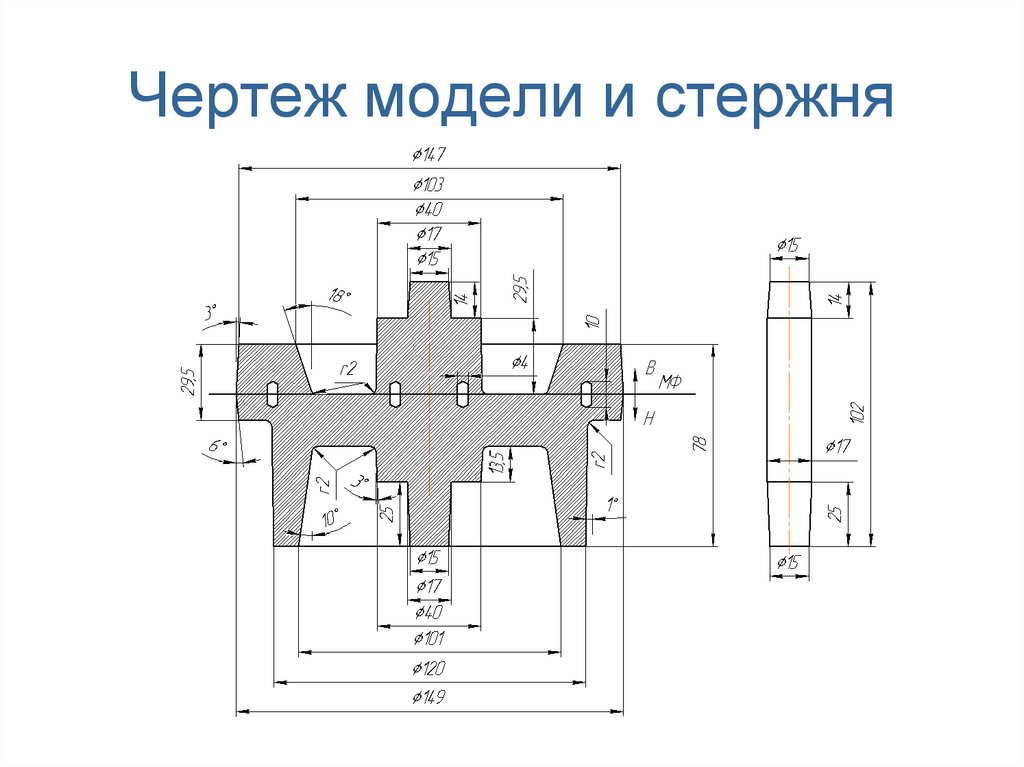

Чертеж модели и стержня19.

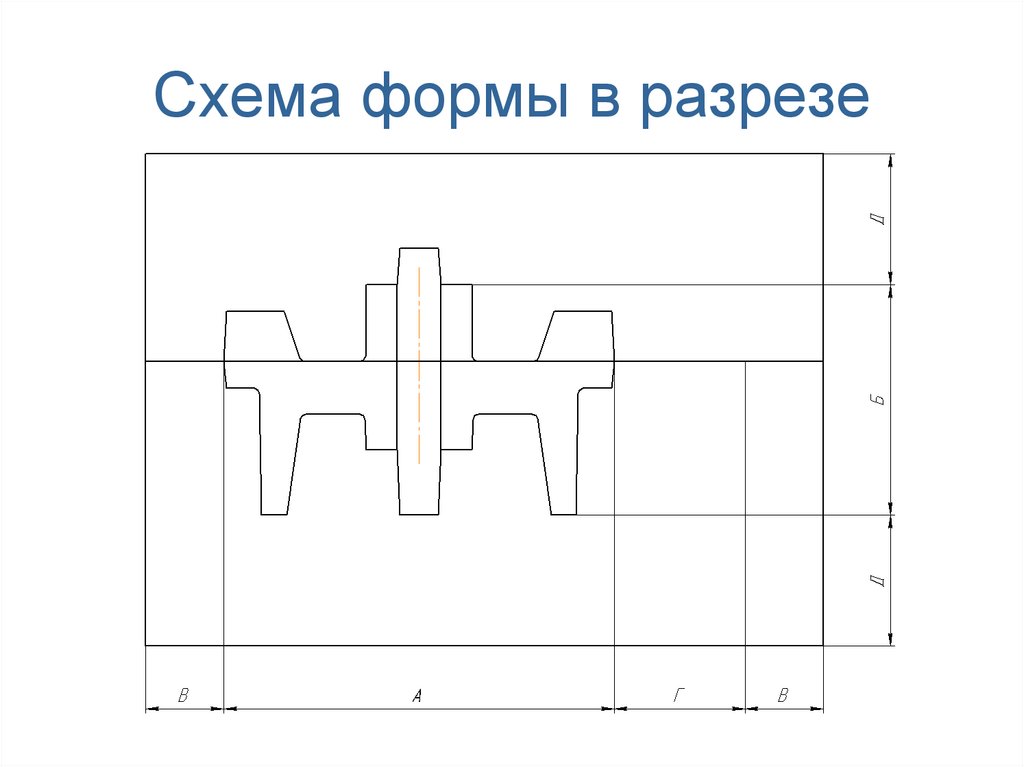

Выполнение формы в разрезеПеред выполнением формы в разрезе необходимо

определить габаритные размеры опок согласно

таблицы 4 (метод. указания). Для этого составляется

схема (приведена на след. слайде), на которой

указываются габаритные размеры модели (А и Б),

минимальные расстояния от стенок опок до модели и

стержневого знака (В). При этом необходимо

учитывается расстояние под питатели (Г). Размеры

питателей по длине выполняют не менее 50 мм.

Также откладывается минимальное расстояние от

модели до верхней и нижней плоскости полуформ

(Д). После этого очерчивают линии внутренней

поверхности полуформ.

20.

Схема формы в разрезе21.

Литейная форма в сборе1 – верхняя полуформа;

2 – нижняя полуформа;

3 –опоки;

4 – штырь;

5 – литниковая чаша;

6 – стояк;

7 – шлакоуловитель;

8 – питатели;

9 – выпоры;

10 – стержень;

11 – подмодельная

плита;

12 – формовочная

смесь.

industry

industry