Similar presentations:

Современные материалы в машиностроении

1.

Министерство науки и высшего образования Российской Федерациифедеральное государственное бюджетное образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

им. Н. П. ОГАРЁВА»

(ФГБОУ ВО «МГУ им. Н. П. ОГАРЁВА»)

Рузаевский институт машиностроения (филиал)

Кафедра конструкторско-технологической информатики

РАСЧЁТНО – ГРАФИЧЕСКАЯ РАБОТА

по дисциплине: Современные материалы в машиностроении

Автор отчёта расчетно-графической работы _____________ Слепцов М.А.

подпись, дата

Обозначение расчетно-графической работы РГР-02069964-15.04.05- 02 -22

Направление

подготовки

15.04.05

Конструкторско-технологическое

обеспечение машиностроительных производств

Руководитель работы

канд. техн. наук, доц.

___________________ А. П. Мартышкин

подпись, дата

Рузаевка 2022

2.

Контрольная работа №1Все технические изделия изготавливают из определенных материалов.

Материал - один из основных объектов технологической деятельности

человека. Будучи подвергнутым обработке в такой мере, чтобы стать

пригодным для конкретного использования, материал становится изделием.

Материалы классифицируют по различным признакам: составу, виду,

состоянию, методу получения, назначению и другим аспектам. Каждый

материал обладает определенным строением и состоит из атомов, свойства

которых определяются структурой электронных оболочек и ядер.

Внутреннее

строение

материала

характеризуется

взаимным

расположением атомов и образованием отдельных фаз. Обычно это взаимное

расположение оказывается достаточно правильны (симметричным) для

образования кристаллов. Наконец, микроструктура материала возникает как

результат объединения отдельных кристаллов и фаз в единое целое. Каждый

из этих уровней рассмотрения внутреннего строения - атомы, фазы и

микроструктура - по-своему влияет на свойства материала.

Свойства материалов могут быть подразделены на три наиболее общих

класса: механические, тепловые и электрические.

Механические свойства (модуль упругости, прочность, пластичность,

твердость, вязкость) очень наглядно показывают роль внутренней структуры

и связь между свойствами и структурой.

Тепловые

свойства

(тепловое

расширение,

теплоемкость,

теплопроводность), имеющие большое практическое значение, связаны с

внутренней энергией, определяющей движение атомов и электронов.

Электрические

свойства

(электросопротивление,

электропроводность)

обусловлены движением электронов и смещением зарядов.

РГР-02069964-15.03.05-02-22

Изм. Лист

№ докум.

Разраб.

Слепцов М.А.

Провер.

МартышкинА.П

Реценз.

Н. Контр.

Утверд.

Подпись Дата

Лит.

Расчетно-графическая

работа

Лист

Листов

2

РИМ, каф. КТИ, ОЗФО, 102

3.

Задание 1Дать определение или краткое описание следующих понятий и

ответить на поставленные вопросы.

А10 Динамические испытания металлов и сплавов и определяемые

при этом характеристики.

Испытание на ударный изгиб проводят путем разрушения стандартного

образца сечением 10x10 мм, длиной 55 мм. По середине его длины имеется

надрез U - образной формы ширины и глубины 2 мм с радиусом закругления

1 мм. Применяют также образцы с V-образной

(выполнен

с

углом

при

вершине 45° и радиусом закругления 0,25 мм) и Т - образной (наиболее

острой)

формой

надрезов.

Надрез

напряжения: чем он острее, тем

выполняет

сильнее

роль

концентратора

действие концентратора

напряжения.

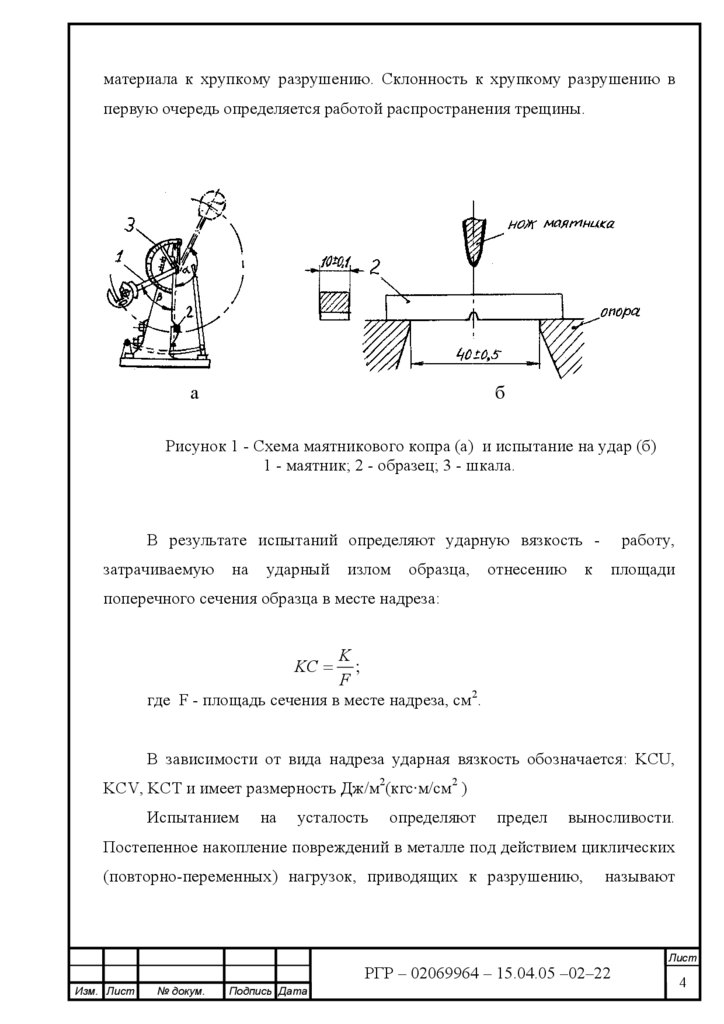

Испытание проводят на маятниковом копре. Образец устанавливают

на пути падения маятника на две опоры станины копра, надрезом в сторону,

противоположную удару маятника. Падающий маятник изгибает образец и

ломает его. Общий запас энергии маятника расходуется на изгиб и

разрушение образца, а также на последующий взлет (рисунок 1).

Работа удара K, Дж(кгс∙м), затраченная на излом образца, определяется

из разности энергии маятника в положении его до и после удара:

K = P(H - h)

или

где P - вес маятника, H (кгс); H

м;

K = PL(cosβ - cosα);

- высота подъема маятника до удара,

h - высота подъема маятника после удара, м; α и β - угол подъема и

последующего взлета соответственно; L - длина маятника.

Динамические испытания на ударный изгиб выявляют склонность

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

3

4.

материала к хрупкому разрушению. Склонность к хрупкому разрушению впервую очередь определяется работой распространения трещины.

а

б

Рисунок 1 - Схема маятникового копра (а) и испытание на удар (б)

1 - маятник; 2 - образец; 3 - шкала.

В результате испытаний определяют ударную вязкость затрачиваемую

на

ударный

излом

образца,

отнесению

к

работу,

площади

поперечного сечения образца в месте надреза:

K

;

F

где F - площадь сечения в месте надреза, см2.

KC

В зависимости от вида надреза ударная вязкость обозначается: KCU,

KCV, KCT и имеет размерность Дж/м2(кгс∙м/см2 )

Испытанием

на

усталость

определяют

предел

выносливости.

Постепенное накопление повреждений в металле под действием циклических

(повторно-переменных) нагрузок, приводящих к разрушению,

называют

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

4

5.

усталостью, а свойство металлов сопротивляться усталости - выносливостью.Схемы усталостного излома и

испытания

на

усталость (изгиб при

вращении) показаны на рисунке 2.

Рисунок 2 - Схема усталостного излома (а) и испытания на усталость по

методу консольного изгиба при симметричном цикле (б): 1 - место

зарождения трещины; 2 - зона развития трещины; 3 - зона долома

(окончательного разрушения).

Основной характеристикой, определяемой при испытании на усталость,

является наибольшее напряжение σR (R – коэффициент асимметрии,

определяемый соотношением

σmin /σmax

), которое может выдержать

материал без разрушения. При симметричном цикле нагружения (рисунок 2)

предел выносливости обозначают σ-1 .

Б2 Опишите строение сплавов. Что собой представляет и что

показывает диаграмма состояния?

Компоненты в сплавах могут образовывать жидкие и твердые растворы,

химические соединения, механические смеси.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

5

6.

Вжидком

состоянии

большинство

металлов

неограниченно

растворяется друг в друге, образуя однофазный жидкий раствор

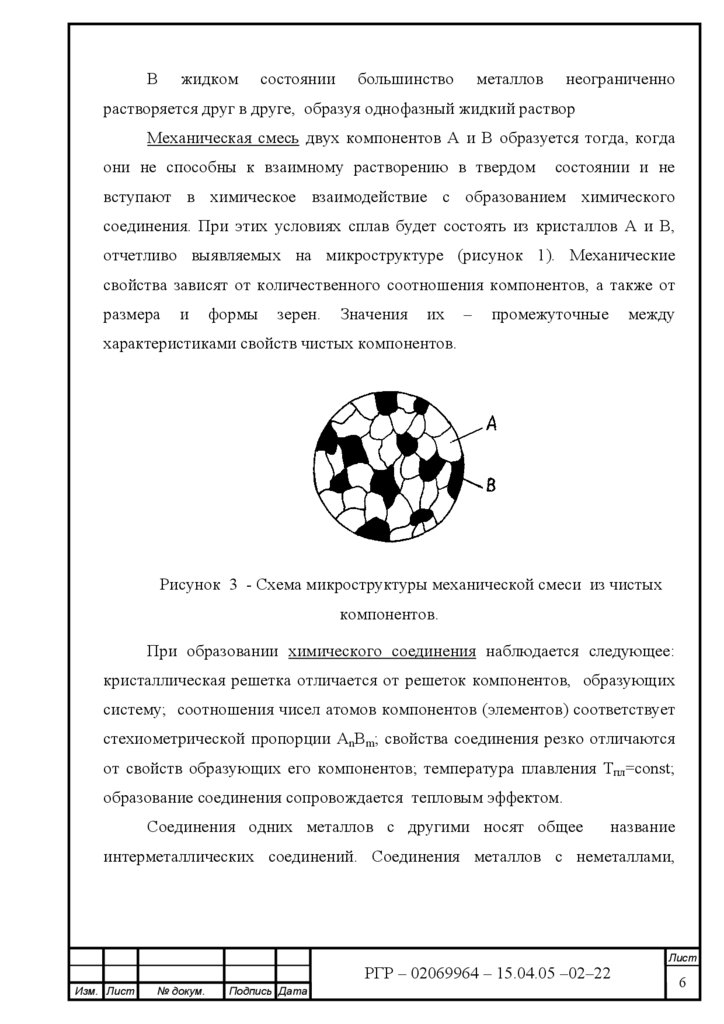

Механическая смесь двух компонентов A и B образуется тогда, когда

они не способны к взаимному растворению в твердом

состоянии и не

вступают в химическое взаимодействие с образованием химического

соединения. При этих условиях сплав будет состоять из кристаллов A и B,

отчетливо выявляемых на микроструктуре (рисунок 1). Механические

свойства зависят от количественного соотношения компонентов, а также от

размера

и

формы

зерен.

Значения

их

–

промежуточные

между

характеристиками свойств чистых компонентов.

Рисунок 3 - Схема микроструктуры механической смеси из чистых

компонентов.

При образовании химического соединения наблюдается следующее:

кристаллическая решетка отличается от решеток компонентов, образующих

систему; соотношения чисел атомов компонентов (элементов) соответствует

стехиометрической пропорции AnBm; свойства соединения резко отличаются

от свойств образующих его компонентов; температура плавления Tпл=const;

образование соединения сопровождается тепловым эффектом.

Соединения одних металлов с другими носят общее

название

интерметаллических соединений. Соединения металлов с неметаллами,

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

6

7.

обладающие металлической связью, также называют металлическимисоединениями. К ним относят карбиды и нитриды.

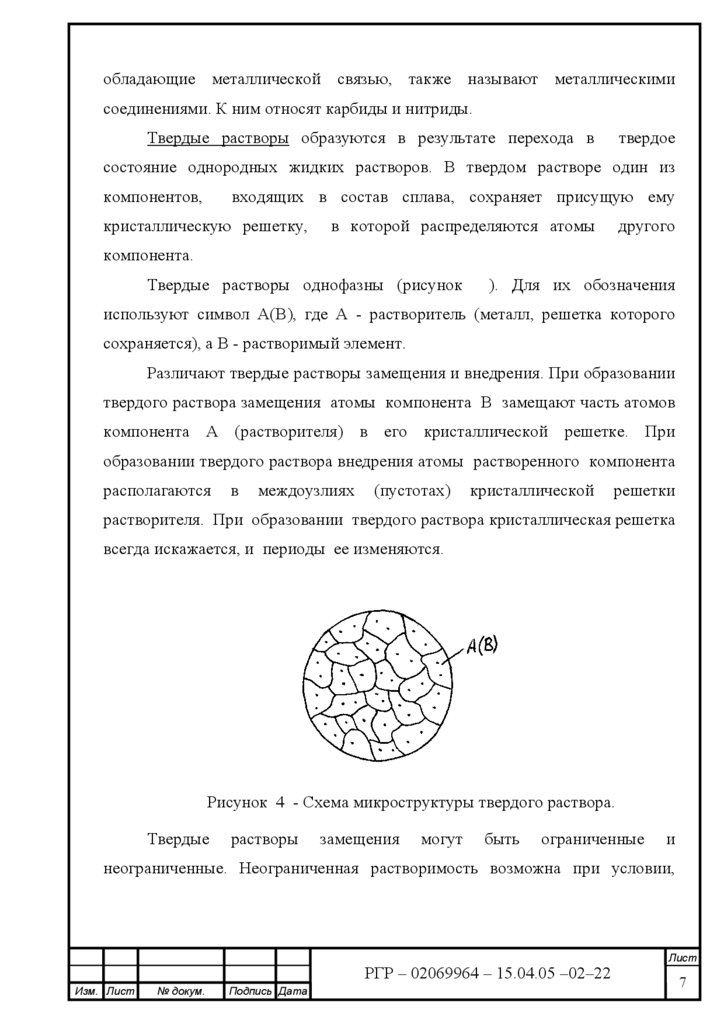

Твердые растворы образуются в результате перехода в

твердое

состояние однородных жидких растворов. В твердом растворе один из

компонентов,

входящих в состав сплава, сохраняет присущую ему

кристаллическую решетку,

в которой распределяются атомы

другого

компонента.

Твердые растворы однофазны (рисунок

). Для их обозначения

используют символ A(B), где A - растворитель (металл, решетка которого

сохраняется), а B - растворимый элемент.

Различают твердые растворы замещения и внедрения. При образовании

твердого раствора замещения атомы компонента B замещают часть атомов

компонента A (растворителя) в его кристаллической решетке. При

образовании твердого раствора внедрения атомы растворенного компонента

располагаются

в

междоузлиях

(пустотах)

кристаллической

решетки

растворителя. При образовании твердого раствора кристаллическая решетка

всегда искажается, и периоды ее изменяются.

Рисунок 4 - Схема микроструктуры твердого раствора.

Твердые

растворы

замещения

могут

быть

ограниченные

и

неограниченные. Неограниченная растворимость возможна при условии,

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

7

8.

если оба компонента имеют одинаковую кристаллическую структуру, т.е.являются изоморфным.

Способность к образованию твердых растворов присуща не только

чистым элементам,

но и химическим соединениям.

В

этих

случаях

сохраняется решетка химического соединения, но избыточное количество

атомов (например, элемента B) растворяется, замещая в решетке какое то

количество атомов элемента A. При этом формула химического соединения

уже не отвечает действительному соотношению атомов в соединении.

Диаграмма состояния представляет собой графическое изображение

состояния сплава. Если изменяется состав сплава, его температура,

давление,то и состояние сплава также изменяется, что находит графическое

отображение в диаграмме состояния.

Диаграмма состояния показывает устойчивые состояния, т.е. состояния,

которые при данных условиях

обладают

минимум

свободной энергии,

какие при данных условиях существуют равновесные фазы.

Каждая точка на диаграмме состояния показывает состояние сплава

данной концентрации при данной температуре.

Каждая вертикаль

соответствует изменению температуры определенного сплава.

Диаграмма состояния используется в практике для

рассмотрения

превращений при малых скоростях нагрева или охлаждения

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

8

9.

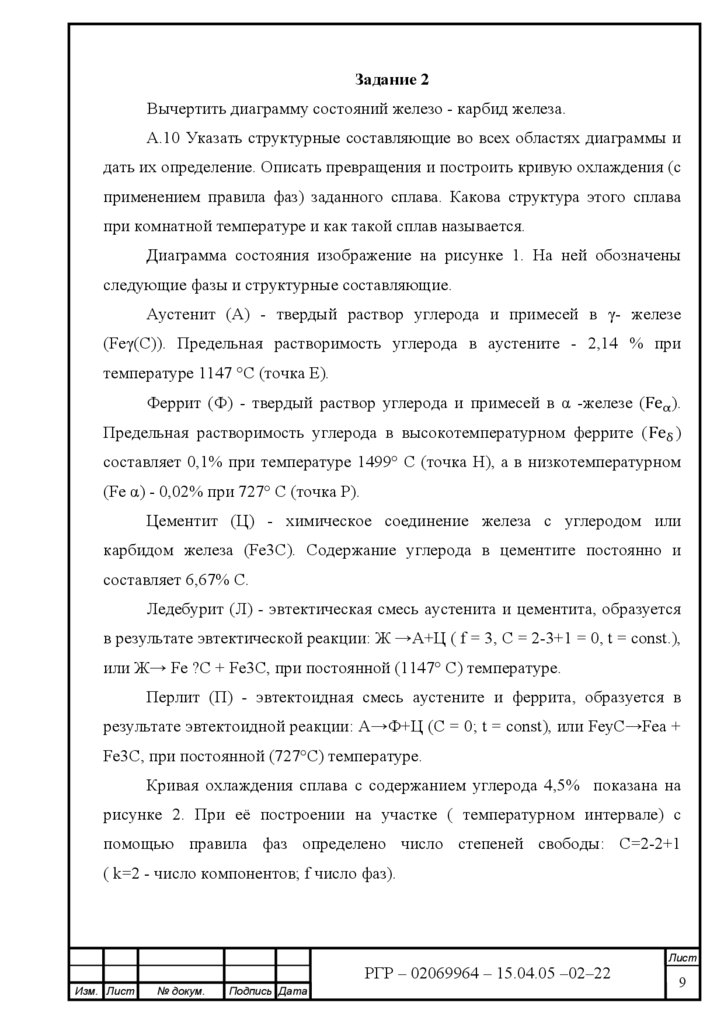

Задание 2Вычертить диаграмму состояний железо - карбид железа.

А.10 Указать структурные составляющие во всех областях диаграммы и

дать их определение. Описать превращения и построить кривую охлаждения (с

применением правила фаз) заданного сплава. Какова структура этого сплава

при комнатной температуре и как такой сплав называется.

Диаграмма состояния изображение на рисунке 1. На ней обозначены

следующие фазы и структурные составляющие.

Аустенит (А) - твердый раствор углерода и примесей в γ- железе

(Feγ(C)). Предельная растворимость углерода в аустените - 2,14 % при

температуре 1147 °С (точка Е).

Феррит (Ф) - твердый раствор углерода и примесей в α -железе (Fe ).

Предельная растворимость углерода в высокотемпературном феррите (Fe )

составляет 0,1% при температуре 1499° С (точка Н), а в низкотемпературном

(Fe α) - 0,02% при 727° С (точка Р).

Цементит (Ц) - химическое соединение железа с углеродом или

карбидом железа (Fe3C). Содержание углерода в цементите постоянно и

составляет 6,67% С.

Ледебурит (Л) - эвтектическая смесь аустенита и цементита, образуется

в результате эвтектической реакции: Ж →А+Ц ( f = 3, C = 2-3+1 = 0, t = const.),

или Ж→ Fe ?C + Fe3C, при постоянной (1147° С) температуре.

Перлит (П) - эвтектоидная смесь аустените и феррита, образуется в

результате эвтектоидной реакции: А→Ф+Ц (С = 0; t = const), или FeyC→Fea +

Fe3C, при постоянной (727°С) температуре.

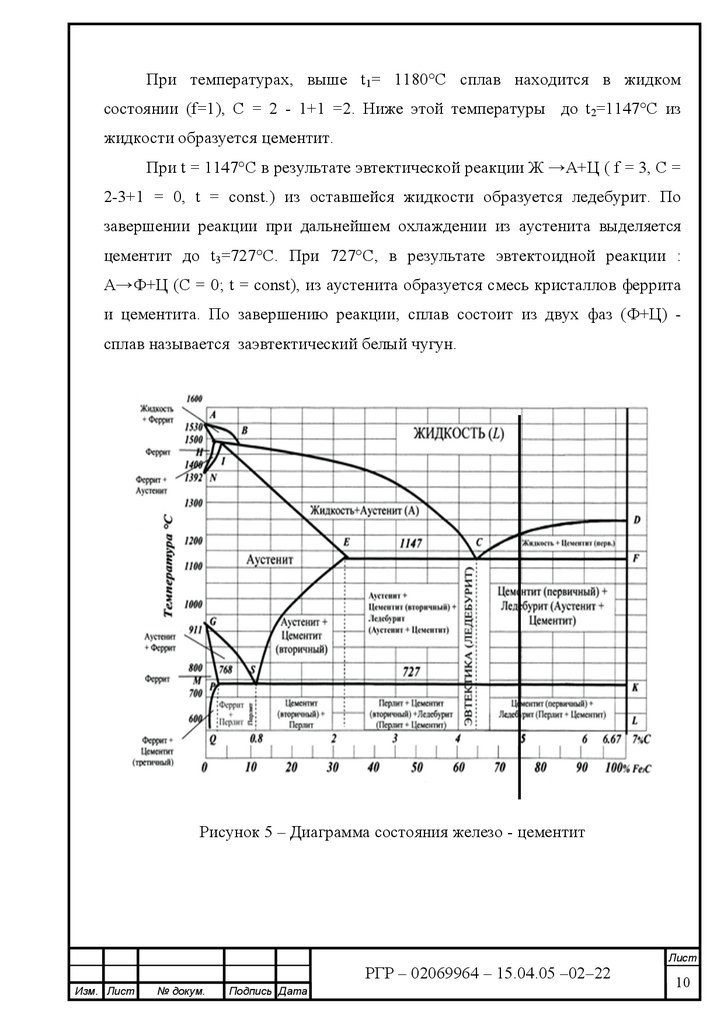

Кривая охлаждения сплава с содержанием углерода 4,5% показана на

рисунке 2. При её построении на участке ( температурном интервале) с

помощью правила фаз определено число степеней свободы: С=2-2+1

( k=2 - число компонентов; f число фаз).

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

9

10.

При температурах, выше t1= 1180°С сплав находится в жидкомсостоянии (f=1), С = 2 - 1+1 =2. Ниже этой температуры до t2=1147°С из

жидкости образуется цементит.

При t = 1147°С в результате эвтектической реакции Ж →А+Ц ( f = 3, C =

2-3+1 = 0, t = const.) из оставшейся жидкости образуется ледебурит. По

завершении реакции при дальнейшем охлаждении из аустенита выделяется

цементит до t3=727°С. При 727°С, в результате эвтектоидной реакции :

А→Ф+Ц (С = 0; t = const), из аустенита образуется смесь кристаллов феррита

и цементита. По завершению реакции, сплав состоит из двух фаз (Ф+Ц) сплав называется заэвтектический белый чугун.

Рисунок 5 – Диаграмма состояния железо - цементит

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

10

11.

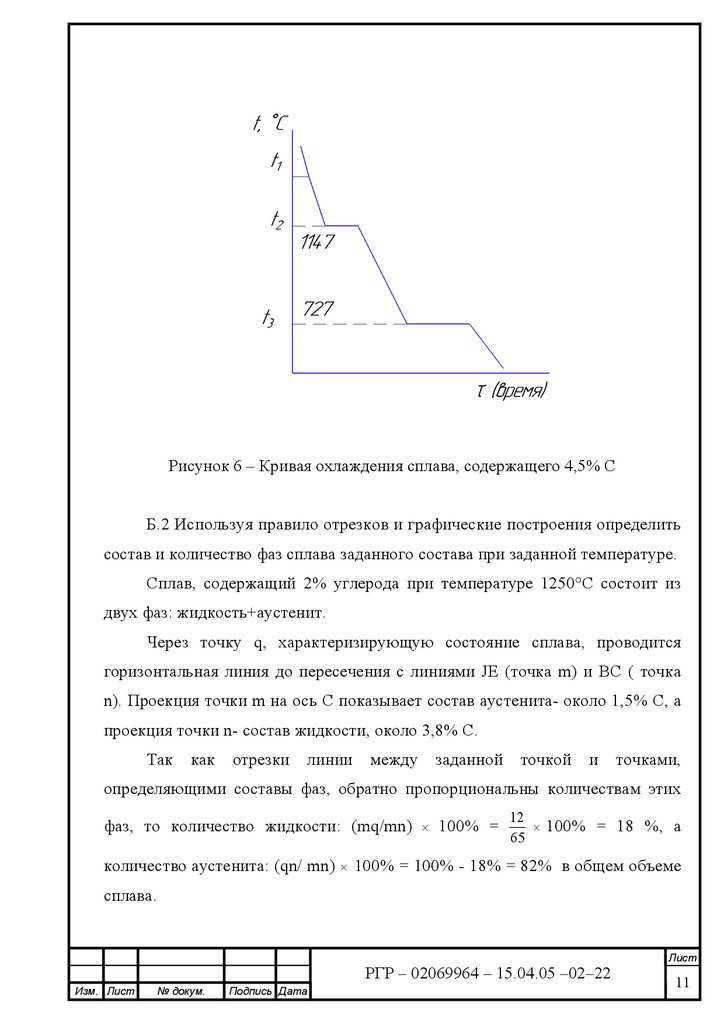

Рисунок 6 – Кривая охлаждения сплава, содержащего 4,5% СБ.2 Используя правило отрезков и графические построения определить

состав и количество фаз сплава заданного состава при заданной температуре.

Сплав, содержащий 2% углерода при температуре 1250°C состоит из

двух фаз: жидкость+аустенит.

Через точку q, характеризирующую состояние сплава, проводится

горизонтальная линия до пересечения с линиями JE (точка m) и BС ( точка

n). Проекция точки m на ось С показывает состав аустенита- около 1,5% C, а

проекция точки n- состав жидкости, около 3,8% С.

Так

как

отрезки

линии

между

заданной

точкой

и

точками,

определяющими составы фаз, обратно пропорциональны количествам этих

фаз, то количество жидкости: (mq/mn) 100% =

12

100% = 18 %, а

65

количество аустенита: (qn/ mn) 100% = 100% - 18% = 82% в общем объеме

сплава.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

11

12.

Задание 31.

Кратко

изложить

основные

фазовые

превращения

в

стали,

происходящие при термической обработке (с указанием критических точек).

При термической обработке в стали происходят следующие фазовые

превращения, интервалы которых характеризуются критическими точками.

В соответствии с диаграммой состояния нижняя критическая точка А1

лежит на линии PSK (727oC), а верхняя А3 на линии GS для доэвтектоидных и

на SE для заэвтектоидных сталей. Для осуществления фазовых превращений

при нагреве необходим некоторый перенагрев, а при охлаждении –

переохлаждение. Нижняя критическая точка при нагреве обозначается АС1. Она

находится несколько выше А1 (линия PSK) и характеризует: превращение

перлита в аустенит (П А); начало растворения феррита в аустените в

доэвтектоидных сталях (Ф А) и начало растворения цементита в аустените в

заэвтектоидных сталях (Ц А). Верхняя критическая точка при нагреве

обозначается АС3. Для доэвтектоидных сталей, она лежит несколько выше

линии GS и означает конец растворения феррита в аустените. При охлаждении

критические точки превращений лежат несколько ниже линий GS,SE и PSK, и

обозначаются соответственно Ar3 (Arm) и Ar1. Точка Ar3 соответствует началу

превращения А Ф (А Ц), а точка Ar1 – превращению А П.

Если скорость охлаждения больше некоторой критической (Vохл >Vкр), то

переохлажденный

аустенит

превращается

в

мартенсит

(А М),

перенасыщенный твердый раствор углерода в -железе Fe (C), образуется при

закалке. При нагреве происходит распад мартенсита на ферритно-карбидную

смесь перлитной природы (М П).

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

12

13.

2 Дать определение и кратко описать заданные виды термической ихимико-термической обработки. Каковы их цели?

А10 Поверхностная закалка с индукционным нагревом.

При

поверхностной

закалке

на

некоторую

(заданную)

глубину

закаливается только поверхностный слой, тогда как сердцевина изделия

остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости,

износостойкости

и

предела

выносливости

обрабатываемого

изделия.

Сердцевина остается вязкой и воспринимает ударные нагрузки. В практике

более часто применяют поверхностную закалку с индукционным нагревом

током высокой частоты (ТВЧ).

Индукционный нагрев происходит вследствие теплового действия тока,

индуктируемого в изделии, помещенном в переменное магнитное поле.

Для

нагрева

представляющий

изделие

собой

устанавливают

один

или

в

несколько

индуктор

(соленоид),

витков

пустотелой

водоохлаждаемой медной трубки или шины. Переменный ток, протекая через

индуктор, создает переменное магнитное поле. В результате явления индукции

в поверхностном слое возникают вихревые токи и в слое обрабатываемого

изделия происходит выделнние джоулевой теплоты.

Глубина закалки примерно равна глубине нагрева до температуры выше

критической точки АС3, глубинные слои детали нагреваются ниже температур

критических точек и при охлаждении не упрочняются. При необходимости

повышения прочности сердцевины перед поверхностной закалкой деталь

подвергают нормализации.

После закалки с индукционным нагревом изделия подвергают низкому

отпуску или самоотпуску.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

13

14.

Б.2 Химико-термическая обработка – газовая цементация стали.Цементацией

(науглероживанием)

называется

химико-термическая

обработка, заключающаяся в диффузионном насыщении поверхностного слоя

стали углеродом при нагреве в соответствующей среде - карбюризаторе.

Цементацию проводят при температурах выше критической точки А 3 , когда

устойчив аустенит, растворяющий углерод в большом количестве.

Окончательные свойства цементированные изделия приобретают в

результате закалки и низкого отпуска, выполняемых после цементации. Для

цементации обычно используют низкоуглеродистые, чаще легированные

стали.

Процесс газовой цементации осуществляется нагревом изделия в среде

газов, содержащих углерод.

Наиболее

качественный

цементованный

слой

получается

при

использовании в качестве карбюризатора природного газа, состоящего почти

полностью из метана и пропанобутановых смесей, подвергнутых специальной

обработке, а также жидких углеводородов.

Процесс ведут при температуре 910 - 930°С 6 – 12 ч (толщина слоя 1000

– 1700 мкм).

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

14

15.

Задание 42.Назначить и обосновать вид и способ термической или химикотермической обработки изделия из заданной марки стали. Описать сущность

происходящих при этом превращений, а также получаемые микроструктуру

и механические свойства.

Изделие – шестерня; марка стали 20Х.

Эта сталь называется цементуемой, так как применение ее наибольший

эффект

приносит

нитроцементации.

химико-термической

После

насыщения

обработки:

поверхностной

цементации

стали

или

углеродом

производится двойная закалка по схеме изображаемой на рисунке 1 и низкий

отпуск. После ТО структура поверхностного слоя представляет собой мартенсит

отпуска.

Охлаждение при закалке 1- на воздухе, при закалке 2 –в масле.

Механические свойства:

=800Мпа; 0,2 =650Мпа; =11%; =40%.

Сталь имеет после ТО твердый и прочный поверхностный слой и

достаточно вязкую сердцевину. Применяют для валов сечением до 35мм.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

15

16.

Задание 5Выбрать и обосновать конструкционный материал для изготовления

требуемого изделия или для работы в заданных условиях. Назначить способы и

режимы его упрочнения. Описать состав, структуру и свойства выбранного

материала.

2 Чугун для изготовления тонкостенной гидравлической арматуры,

работающей под небольшим давлением.

Для изготовления заданного изделия применяют ферритно-перлитный

серый чугун СЧ 20. Чугун имеет временное сопротивление (предел прочности)

σв = 200 МПа; твердость не менее 170 НВ.

Серый чугун – это сплав системы Fe-C-Si, содержащий в качестве приме

сей Mn, P и S. Углерод в серых чугунах находится преимущественно в виде

графита пластинчатой формы. Химический состав серых чугунов:2,4…3,8 % С;

1…5 % Si; 0,5…0,8 % Mn; 0,2 0,4 % Р; до 0,12 % S.

Структура отливок определяется химическим составом чугуна и

технологическими

особенностями

его

термообработки.

При

медленном

охлаждении в чугунах с повышенным содержанием кремния графит образуется

непосредственно из жидкой фазы, при охлаждении скорости охлаждения –

вследствие

распада

цементита.

Для

снятия

литейных

напряжений

и

стабилизации размеров чугунные отливки отжигают при 500 - 600°С. В

зависимости от формы и размеров отливки выдержка при температуре отжига

составляет 2…10 ч. Охлаждение после отжига медленное, вместе с печью.

Данный чугун имеет структуру, состоящую из ферритно - перлитной

металлической основы и графитовых включений пластинчатой формы

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

16

17.

Задание 6A.10 Обосновать марку инструментальной стали для изготовления

заданного инструмента. Указать ее состав, способы упрочнения и получаемые

при этом структуру и свойства.

Штамповая сталь для горячей обработки давлением.

Сталь для штампов должна обладать высокой твердостью, прочностью,

износостойкостью

в

сочетании

с

достаточной

вязкостью

сердцевины.

Штамповая сталь для горячей обработки давлением должна иметь высокую

теплостойкость. Стали для изготовления крупногабаритных штампов должны

обладать высокой прокаливаемостью

Выбираем сталь 5ХНМ, предназначенную для

штампов горячей

обработки давлением. Ее химический состав: 0,5 - 0,6% С; 0,6 - 0,8% Cr; 1,4 1,8% Ni; 0,1 5- 0,3% Mo.

Термическая обработка состоит в закалке от 830-860оС и отпуске при

500-580оС. Твердость после термической обработки составляет 45 – 48 HRC.

Данная сталь может работать в жестких условиях нагружения и имеет

высокие механические свойства. Обладает прокаливаемостью на большую

глубину.

Используется для деталей штампов, паровоздушных и пневматических

молотов.

Б.2 По заданным обозначениям инструментальных материалов описать их

состав, структуру и свойства. Указать условия работы и примерный перечень

обрабатываемых материалов.

Низколегированная сталь 9ХС; твёрдый сплав ВК3;

Низколегированная сталь 9ХС имеет состав: 0,9% С,около 0,1% Cr и

около 1% Si. Сталь обладает большой закаливаемостью и прокаливаемостью.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

17

18.

Отличаетсянебольшой

деформацией

и

опасностью

растрескивания

инструмента. Подвергается закалке (с 860°С) и низкому отпуску (при 160°С).

Имеет твёрдость 62-65 HRC. Теплостойкость до 260 ° С.предназначена для

изготовления инструмента, работающего с невысокими скоростями резания, а

так же для ручного инструмента.

Твёрдый сплав ВК3 изготавливают методом порошковой металлургии в

виде пластин, которыми оснащают металлорежущий инструмент. Состоит из

карбидов

вольфрама

(

WC

)

и

кобальта

(3%).

Обладает

высокой

износостойкостью. Сплав имеет твёрдость 89,5 HRА и высокую прочность при

изгибе ( 1100МПа). Применение сплава допускает высокую скорость резания

при обработке чугуна, цветных металлов и неметаллических материалов.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

18

19.

Задание 72 Расшифровать и кратко описать материалы по заданным маркам

(обозначениям):

Ст6; 25ХГМ; 47НД; ЛЦ40Мц3Ж; МЛ10.

Сталь Ст6 – конструкционная, углеродистая, обыкновенного качества

(ГОСТ 380 – 88), содержит: 0,38 – 0,49% C; 0,15 – 0,3% Si; 0,5 – 0,8% Mn; до

0,05% S; до 0,04% P. Применяется для изготовления шпинделей, клиньев,

строительных конструкций и т.д.

Сталь 25ХГМ является конструкционной легированной (ГОСТ 4543-71).

Применяется

в

станкостроении,

автомобильной

и

тракторной

промышленности ( цементуемые детали ). Она имеет следующий примерный

химический состав: 0,25% С; 0,9 – 1,2% % Cr; 0,8-1,1% Mn; до 1% Мо; до

0,035% Р; до 0,035% S. Введение молибдена повышает прокаливаемость.

47НД - сплав, с заданным температурным коэффициентом линейного

расширения, содержащий никель и медь. Применяется для деталей, впаиваемых

в стекло или керамику. Широко применяется в приборостроении, а также и в

машиностроении.

ЛЦ40Мц3Ж – литейная латунь ( ГОСТ 17711-80 ). Содержит 40% цинка,

3% марганца; около 1% железа, остальное – медь. Предназначена для

получения литых деталей и отливок. Имеет в =440МПа, =18%.

МЛ10 – литейный магниевый сплав. Относится к группе жаропрочных и

применяется для отливок, работающих при температуре до 300°С. В своем

составе имеет цинк, цирконий и ниобий. Имеет в =230МПа, =3%.

Применяется для нагруженных деталей двигателей и приборов,требующих

высокой герметичности и стабильности размеров.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

19

20.

Задание 8Кратко описать состав, свойства, особенности и область применения в

технике и народном хозяйстве заданных материалов: неметаллического и

композиционного.

А10

Кратко

описать

состав,

свойства,

особенности

и

область

применения в технике и народном хозяйстве заданных материалов:

неметаллического и композиционного.

Неметаллический материал – полиуретановый каучук.

Полиуретановый каучук обладает высокой прочностью, сопротивлением

истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных

связей, поэтому он стоек к кислороду и озону,его газонепроницаемость выше

чем у натуральног7о каучука. Рабочие температуры резин на его основе

составляют от -30 до -130°С.

На основе сложных полиэфиров вырабатывают каучуки СКУ 7; СКУ 8;

СКУ 50; на основе простых полиэфиров – СКУ – ПФ; СКУ – ПФЛ. Последние

отличаются высокой морозостойкостью и гидролитической стойкостью.

Уретановые резингы стойки к воздействию радиации.

Резины на основе СКУ применяют для автомобильных шин, конвейерных

лент,

обкладки

труб

и

желобов для

трансплортирования

абразивных

материалов,обуви ит.д.

Б.2 Композиционный материал – ВКА-1А.

ВКА-1А – композиционный материал бор - алюминий. Композиционные

материалы состоят из металлической матрицы (чаще Al, Mg, Ni и их сплавы),

упрочненной

высокопрочным волокнами

(волокнистые

материалы)

или

тонкодисперсными тугоплавкими частицами, не растворяющимися в основном

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

20

21.

металле(дисперсно-упрочненные

материалы).

Металлическая

матрица

связывает волокна (дисперсные частицы) в единое целое. Механические

свойства: = 1300МПа, -1 = 60МПа. Этот материал по назначению

прочности, модулю упругости и выносливости, превосходит высокопрочные и

жаропрочные алюминиевые сплавы. Композиция ВКА-1А в 5 раз превосходит

сплав САП-2 по длительной прочности, а его удельная прочность выше, чем у

сталей и титановых сплавов.

Композиционные материалы отличаются от обычных сплавов высокими

значениями временного сопротивления и предела выносливости (на 50-100%),

модуля упругости, коэффициента жесткости и пониженной склонностью к

трещинообразованию. Применение этих материалов повышает жесткость

конструкций при одновременном снижении ее металлоемкости. Изготовление

металлических

композиционных

материалов

может

осуществляться

несколькими способами – пропиткой волокнистой упрочнителей расплавом

матричного материала, диффузионным соединением пакетов из чередующихся

слоев фольги и волокон, горячим прессованием.

Сочетание алюминиевой матрицы с углеродными волокнами позволяет

получать композиции с более высокими удельными показателями, так как

плотность углеродистых волокон на 30% ниже плотности борных волокон.

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

21

22.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ1. Арзамасов Б. Н Материаловедение: Учебник для вузов / Б. Н.

Арзамасов, В. И. Макарова, Г. Г. Мухин и др. / Под общ. ред. Б. Н.

Арзамасова, Г. Г. Мухина. - 8-е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана,

2008. – 648 с.

2. Лахтин Ю.М. Материаловедение: учебник / Ю.М. Лахтин, В.П.

Леонтьева. – М.: Машиностроение, 1990. – 528 с.

3. Мартышкин А.П Материаловедение: учебное пособие Электронное

издание / Мартышкин А.П., Калякулин С.Ю., Ефанов С.А., Борискин С.И.

Производитель:ФГБ ВО «НИ МГУ им. Н.П. Огарёва», 2017 – Объём издания

12,4 Мб.

4. Черепахин А.А. Материаловедение: учебник / А.А. Черепахин, А.А.

Смолькин. - М.: НИЦ ИНФРА-М, 2016. - 288 с.: режим доступа к ЭБС

http://znanium.com/catalog.php?bookinfo=550194

Лист

РГР – 02069964 – 15.04.05 –02–22

Изм. Лист

№ докум.

Подпись Дата

22

industry

industry