Similar presentations:

Технология производства материалов из металлов

1. Техналогия производства материалов из металлов

2.

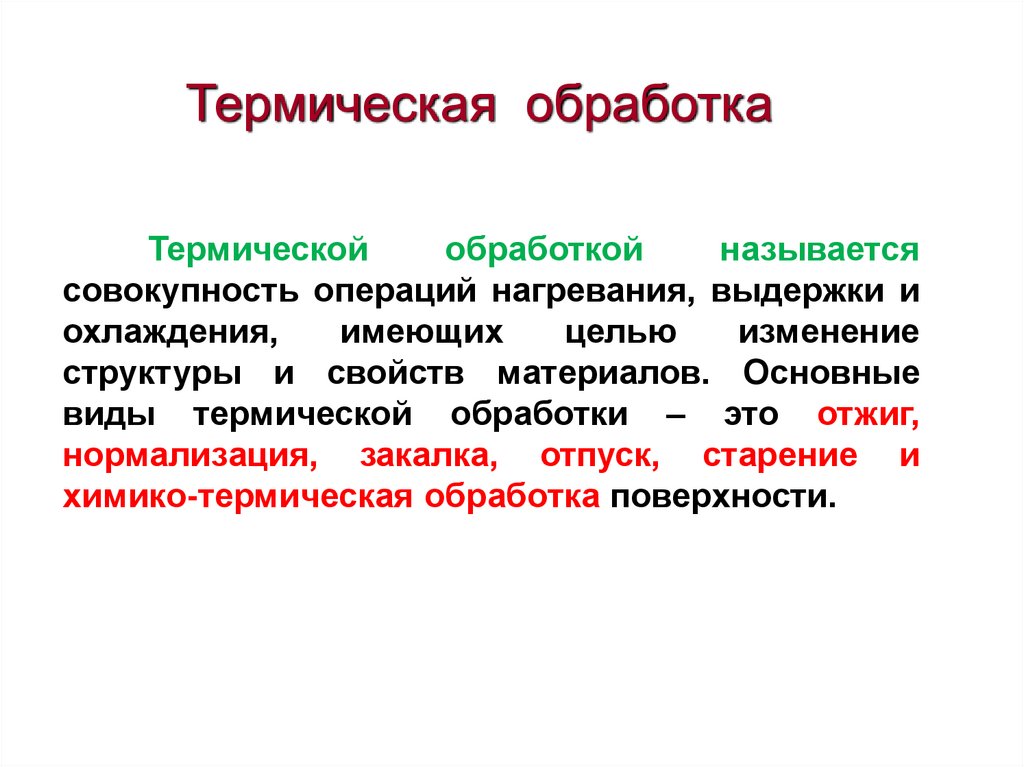

Термическая обработкаТермической

обработкой

называется

совокупность операций нагревания, выдержки и

охлаждения,

имеющих

целью

изменение

структуры и свойств материалов. Основные

виды термической обработки – это отжиг,

нормализация, закалка, отпуск, старение и

химико-термическая обработка поверхности.

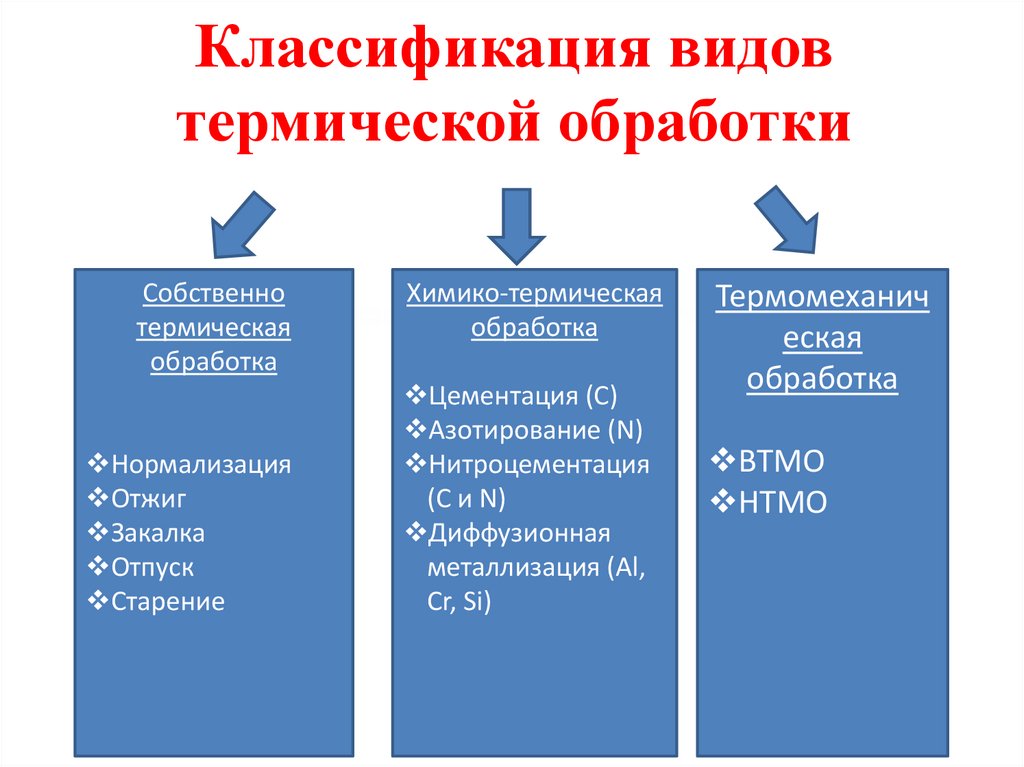

3. Классификация видов термической обработки

СобственноХимико-термическая

Термомеханич

Термическая

обработка

термическая

обработка

обработка

Нормализация

Отжиг

Закалка

Отпуск

Старение

Цементация (С)

Азотирование (N)

Нитроцементация

(С и N)

Диффузионная

металлизация (Al,

Cr, Si)

еская

обработка

ВТМО

НТМО

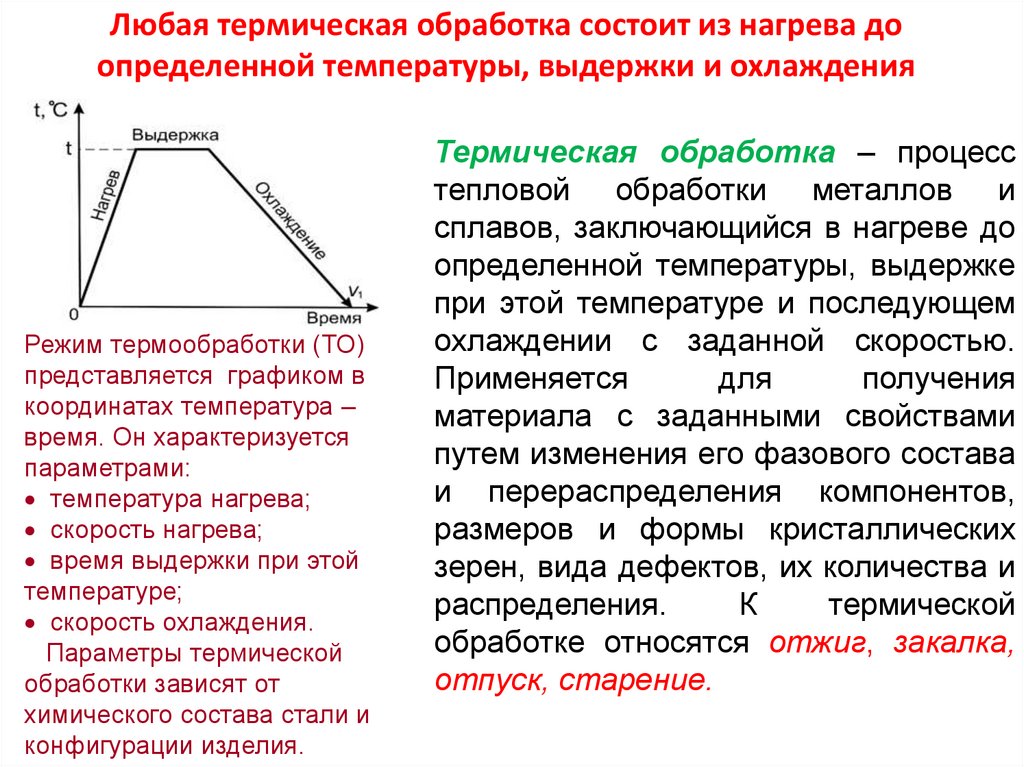

4. Любая термическая обработка состоит из нагрева до определенной температуры, выдержки и охлаждения

Режим термообработки (ТО)представляется графиком в

координатах температура –

время. Он характеризуется

параметрами:

температура нагрева;

скорость нагрева;

время выдержки при этой

температуре;

скорость охлаждения.

Параметры термической

обработки зависят от

химического состава стали и

конфигурации изделия.

Термическая обработка – процесс

тепловой обработки металлов и

сплавов, заключающийся в нагреве до

определенной температуры, выдержке

при этой температуре и последующем

охлаждении с заданной скоростью.

Применяется

для

получения

материала с заданными свойствами

путем изменения его фазового состава

и перераспределения компонентов,

размеров и формы кристаллических

зерен, вида дефектов, их количества и

распределения.

К

термической

обработке относятся отжиг, закалка,

отпуск, старение.

5.

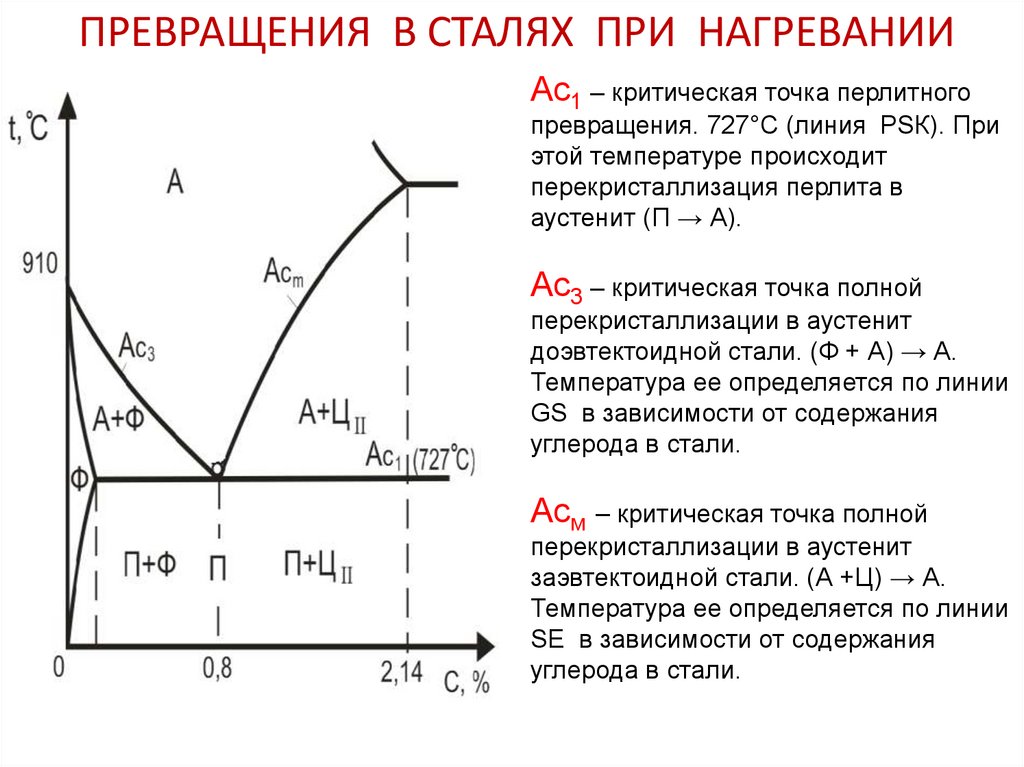

6. ПРЕВРАЩЕНИЯ В СТАЛЯХ ПРИ НАГРЕВАНИИ

Ас1 – критическая точка перлитногопревращения. 727°С (линия РSК). При

этой температуре происходит

перекристаллизация перлита в

аустенит (П → А).

Ас3 – критическая точка полной

перекристаллизации в аустенит

доэвтектоидной стали. (Ф + А) → А.

Температура ее определяется по линии

GS в зависимости от содержания

углерода в стали.

Асм – критическая точка полной

перекристаллизации в аустенит

заэвтектоидной стали. (А +Ц) → А.

Температура ее определяется по линии

SЕ в зависимости от содержания

углерода в стали.

7.

Центры кристаллизации АустенитаРазмер начальных зерен Аустенита

Размер исходного зерна Аустенита (перлита)

Схема перекристаллизации перлита в аустенит

Изменение размера зерна при

фазовой перекристаллизации

доэвтектоидной стали.

При нагреве до высоких

температур зерно крупное (1),

после охлаждения размер его

сохраняется (2). Повторный

нагрев несколько выше Ас3

позволяет измельчить зерно

аустенита (3), а после

охлаждения получить

мелкозернистую структуру (4)

8.

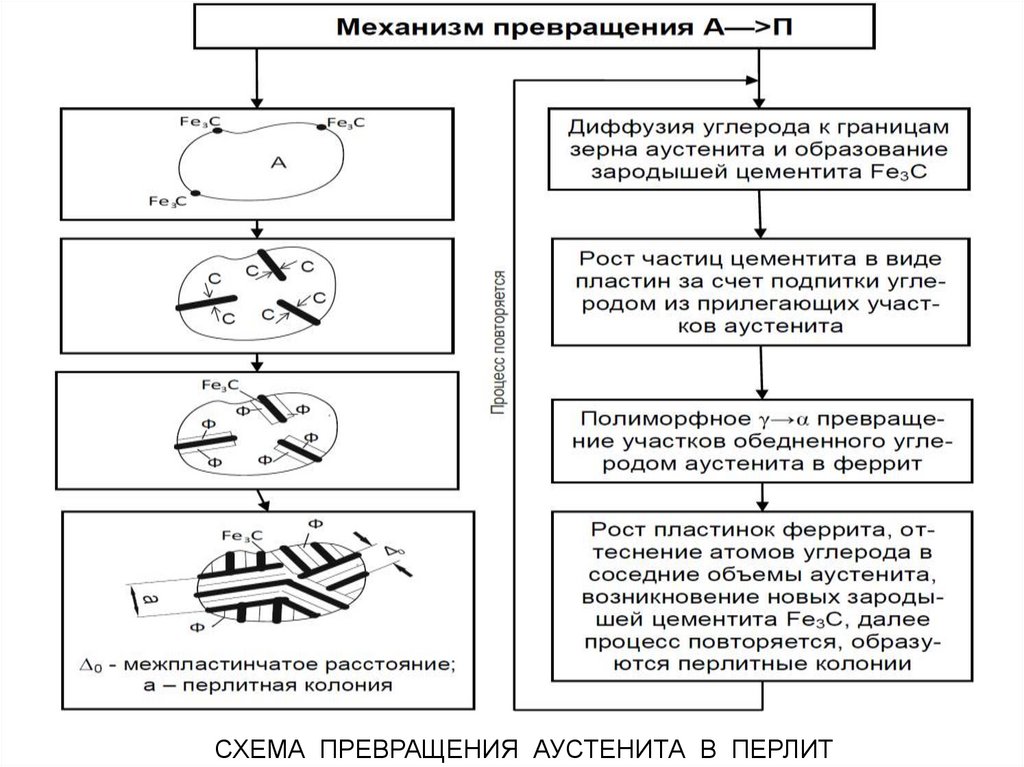

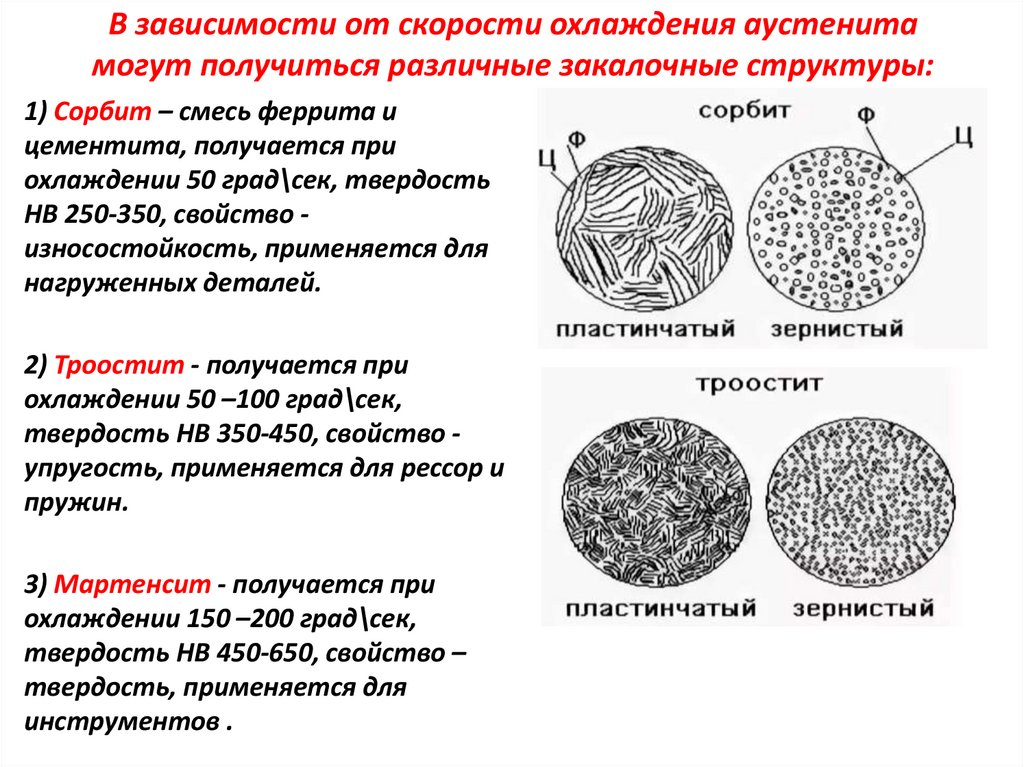

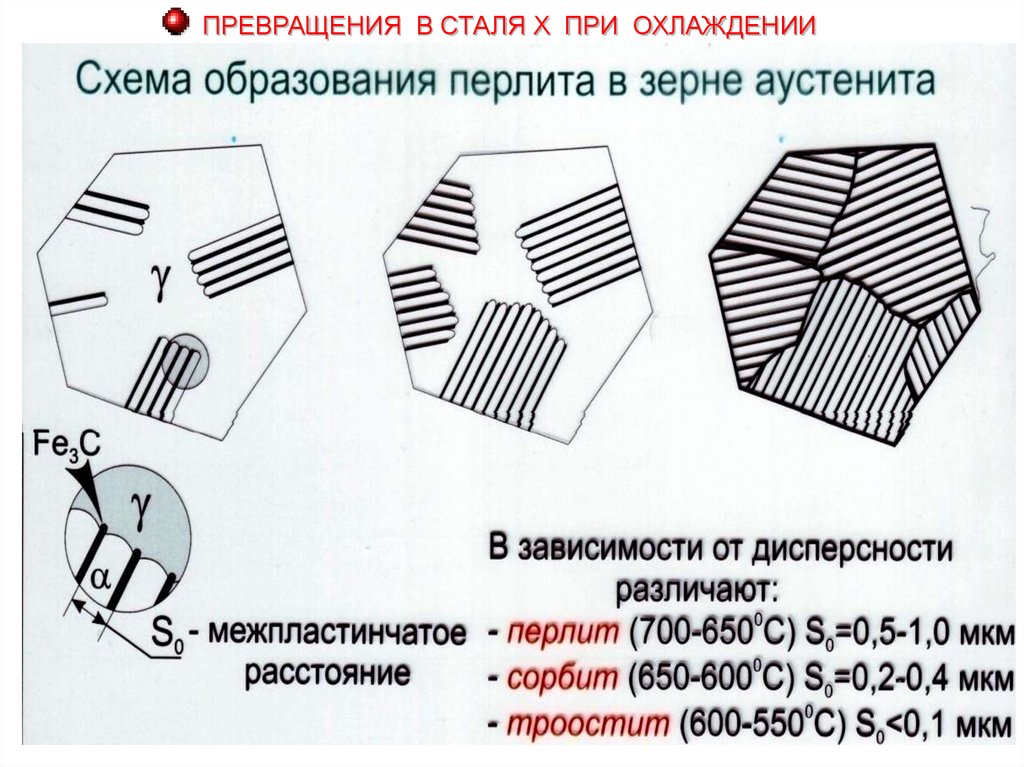

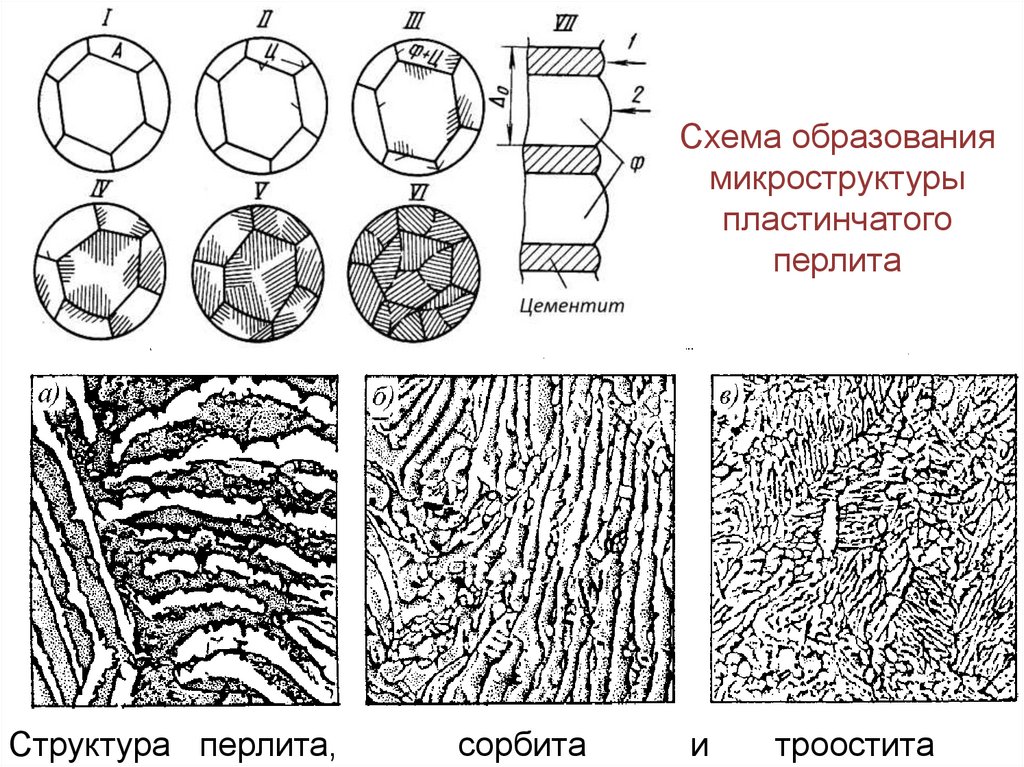

СХЕМА ПРЕВРАЩЕНИЯ АУСТЕНИТА В ПЕРЛИТ9. В зависимости от скорости охлаждения аустенита могут получиться различные закалочные структуры:

1) Сорбит – смесь феррита ицементита, получается при

охлаждении 50 град\сек, твердость

НВ 250-350, свойство износостойкость, применяется для

нагруженных деталей.

2) Троостит - получается при

охлаждении 50 –100 град\сек,

твердость НВ 350-450, свойство упругость, применяется для рессор и

пружин.

3) Мартенсит - получается при

охлаждении 150 –200 град\сек,

твердость НВ 450-650, свойство –

твердость, применяется для

инструментов .

10.

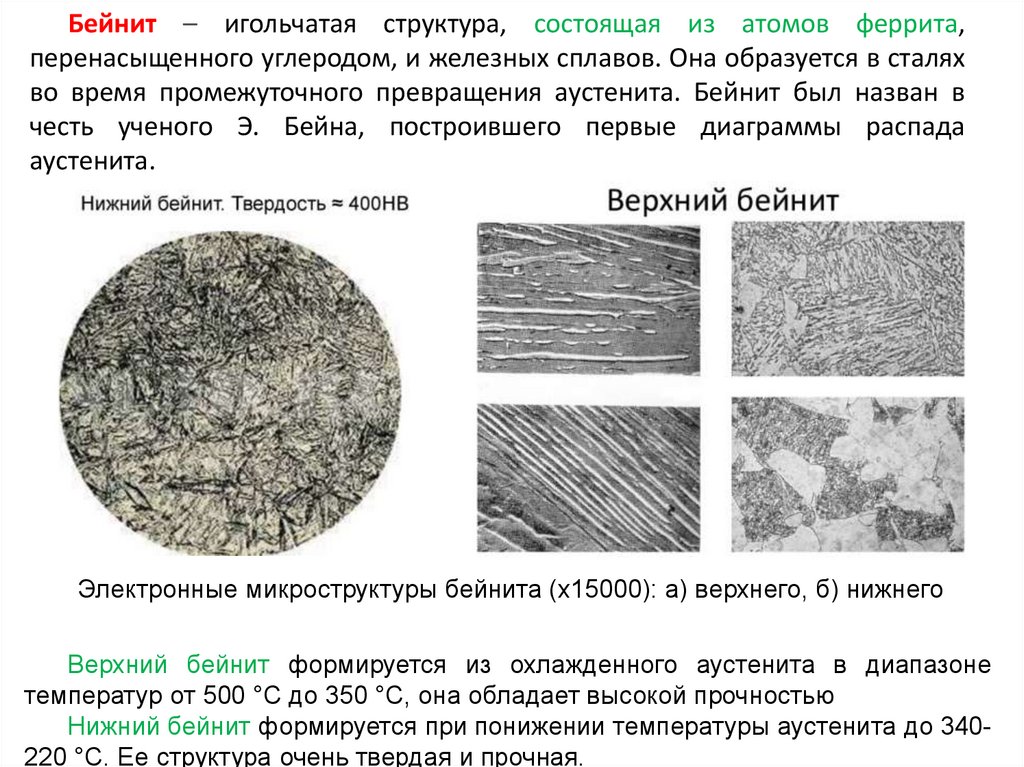

Бейнит – игольчатая структура, состоящая из атомов феррита,перенасыщенного углеродом, и железных сплавов. Она образуется в сталях

во время промежуточного превращения аустенита. Бейнит был назван в

честь ученого Э. Бейна, построившего первые диаграммы распада

аустенита.

Электронные микроструктуры бейнита (х15000): а) верхнего, б) нижнего

Верхний бейнит формируется из охлажденного аустенита в диапазоне

температур от 500 °C до 350 °C, она обладает высокой прочностью

Нижний бейнит формируется при понижении температуры аустенита до 340220 °C. Ее структура очень твердая и прочная.

11. Образование при быстром охлаждении неравновесных мелкозернистых ферритно-цементитных структур — сорбит, троостит и бейнит.

Образование при быстром охлаждении неравновесных мелкозернистыхферритно-цементитных структур — сорбит, троостит и бейнит.

12.

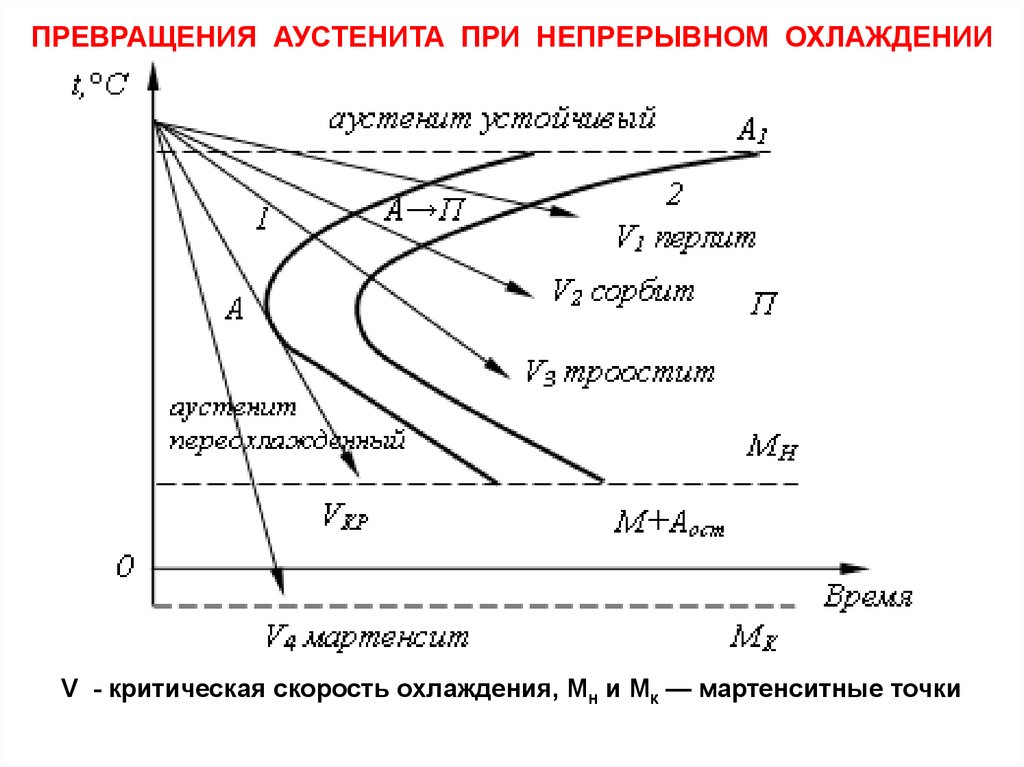

ПРЕВРАЩЕНИЯ В СТАЛЯ Х ПРИ ОХЛАЖДЕНИИ13.

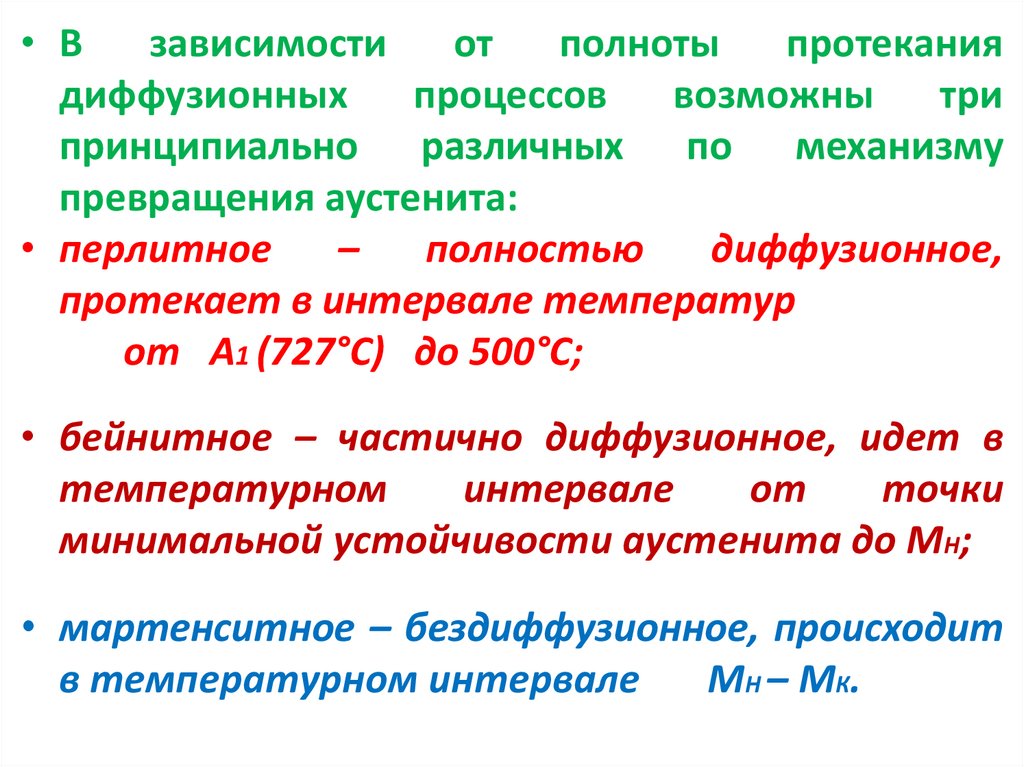

• Взависимости

от

полноты

протекания

диффузионных

процессов

возможны

три

принципиально различных по механизму

превращения аустенита:

• перлитное

–

полностью

диффузионное,

протекает в интервале температур

от А1 (727°С) до 500°С;

• бейнитное – частично диффузионное, идет в

температурном

интервале

от

точки

минимальной устойчивости аустенита до МН;

• мартенситное – бездиффузионное, происходит

в температурном интервале

МН – МК.

14.

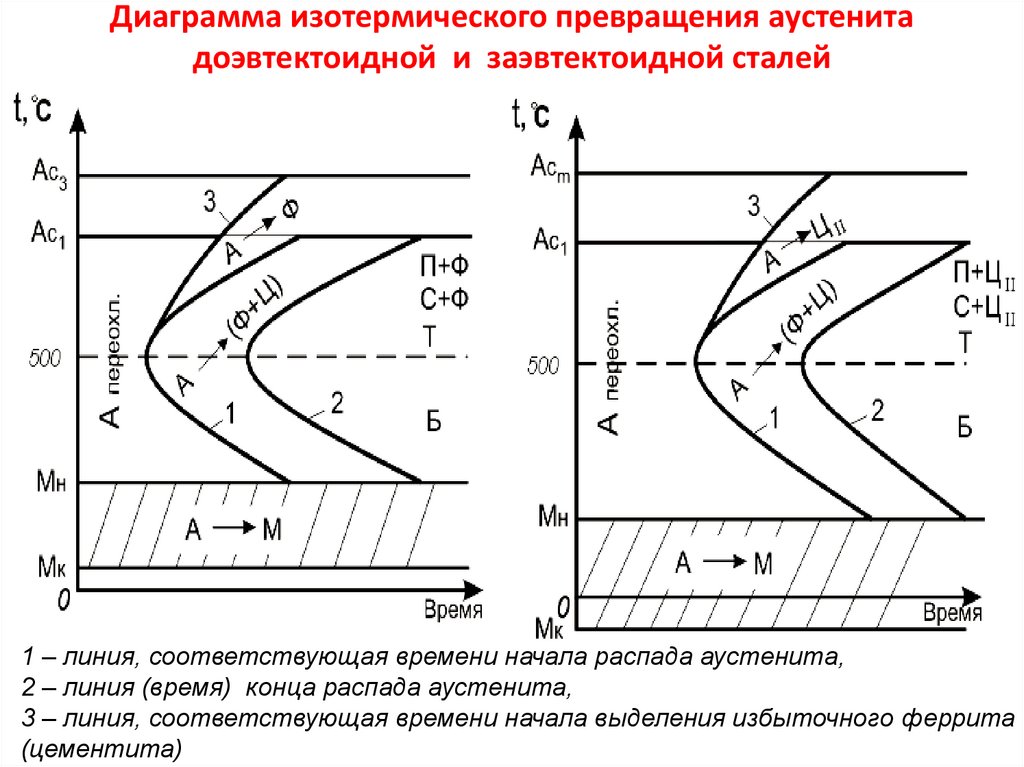

Диаграмма изотермического превращения аустенитаэвтектоидной стали

На кривой

1 находятся температуры начала,

на кривой

2 — температуры конца распада аустенита на феррито

цементитную смесь.

15. Диаграмма изотермического превращения аустенита доэвтектоидной и заэвтектоидной сталей

1 – линия, соответствующая времени начала распада аустенита,2 – линия (время) конца распада аустенита,

3 – линия, соответствующая времени начала выделения избыточного феррита

(цементита)

16.

Схема образованиямикроструктуры

пластинчатого

перлита

Структура перлита,

сорбита

и

троостита

17.

ПРЕВРАЩЕНИЯ АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИV - критическая скорость охлаждения, Мн и Мк — мартенситные точки

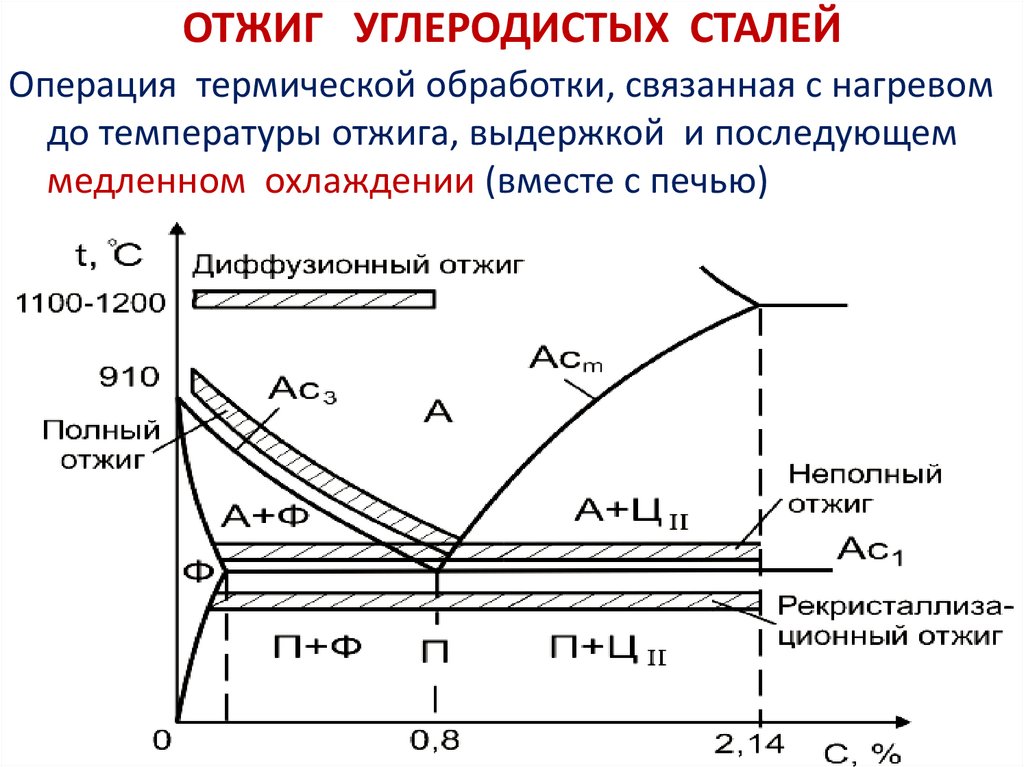

18. ОТЖИГ УГЛЕРОДИСТЫХ СТАЛЕЙ

Операция термической обработки, связанная с нагревомдо температуры отжига, выдержкой и последующем

медленном охлаждении (вместе с печью)

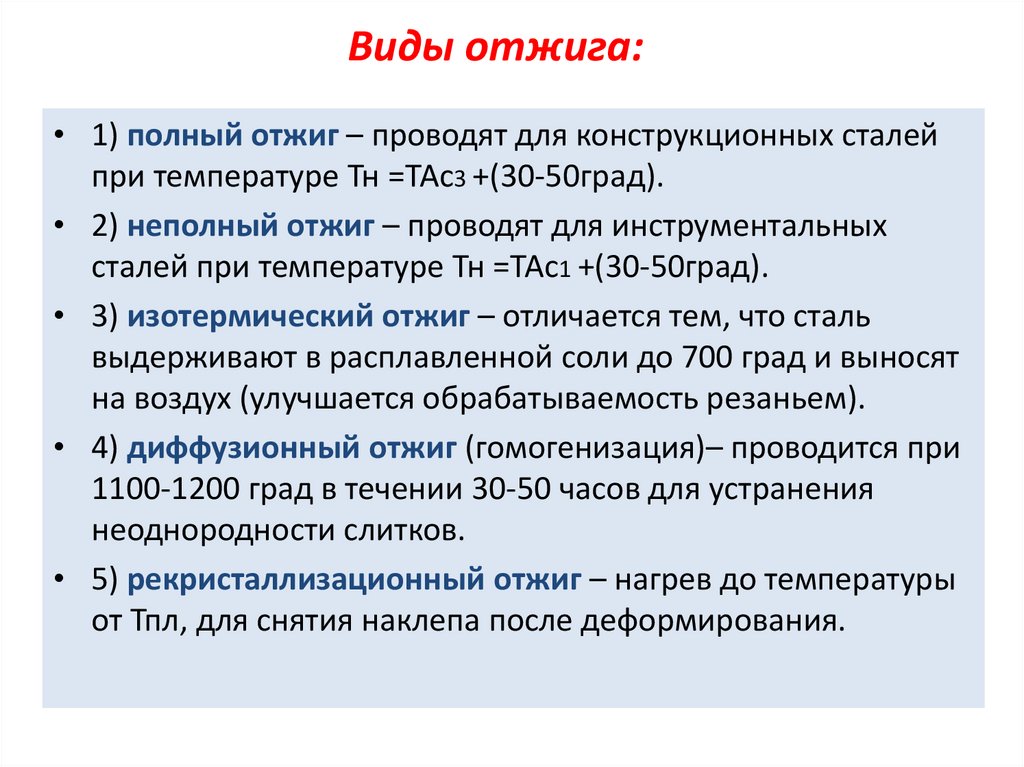

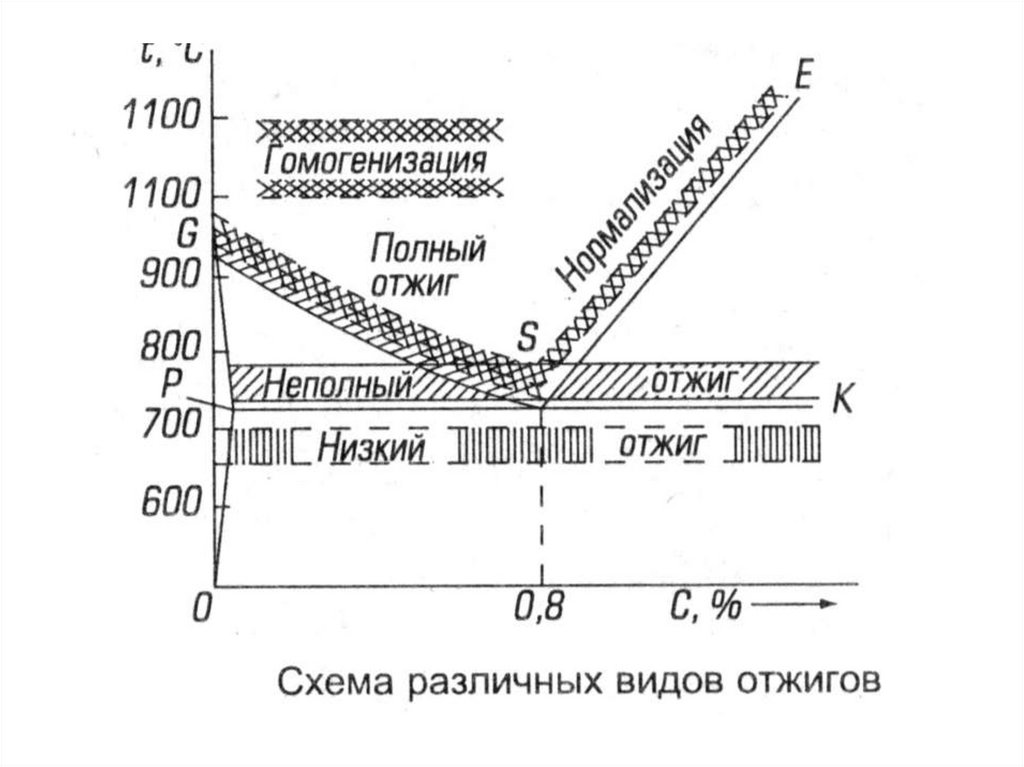

19. Виды отжига:

• 1) полный отжиг – проводят для конструкционных сталейпри температуре Тн =ТАс3 +(30-50град).

• 2) неполный отжиг – проводят для инструментальных

сталей при температуре Тн =ТАс1 +(30-50град).

• 3) изотермический отжиг – отличается тем, что сталь

выдерживают в расплавленной соли до 700 град и выносят

на воздух (улучшается обрабатываемость резаньем).

• 4) диффузионный отжиг (гомогенизация)– проводится при

1100-1200 град в течении 30-50 часов для устранения

неоднородности слитков.

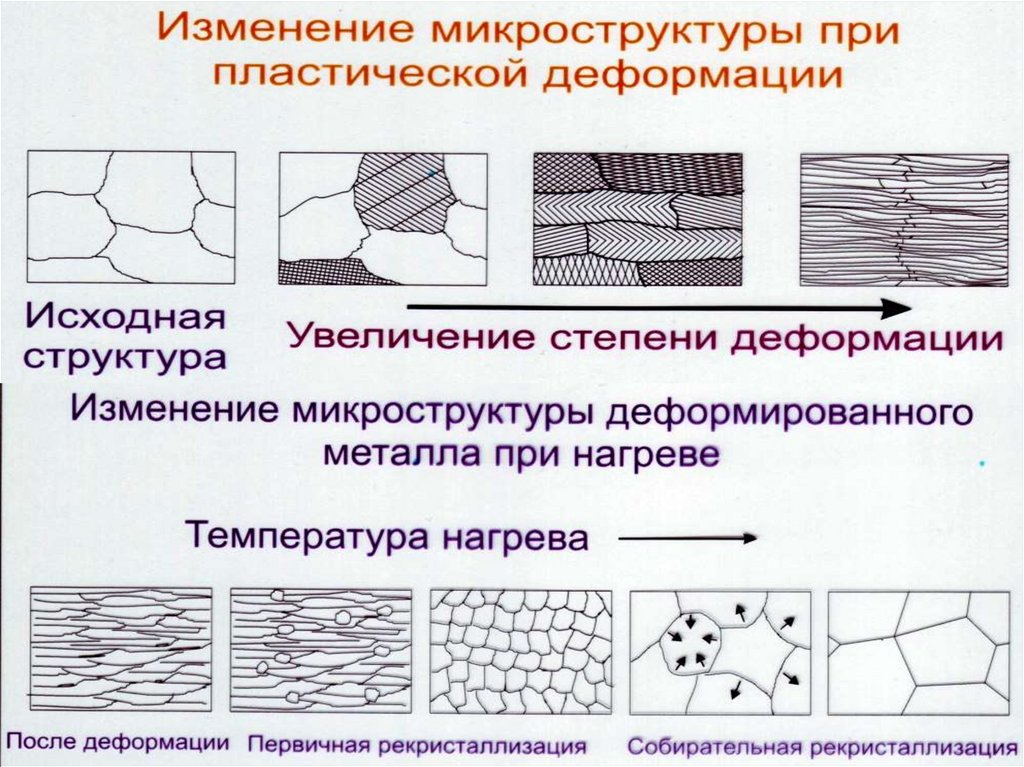

• 5) рекристаллизационный отжиг – нагрев до температуры

от Тпл, для снятия наклепа после деформирования.

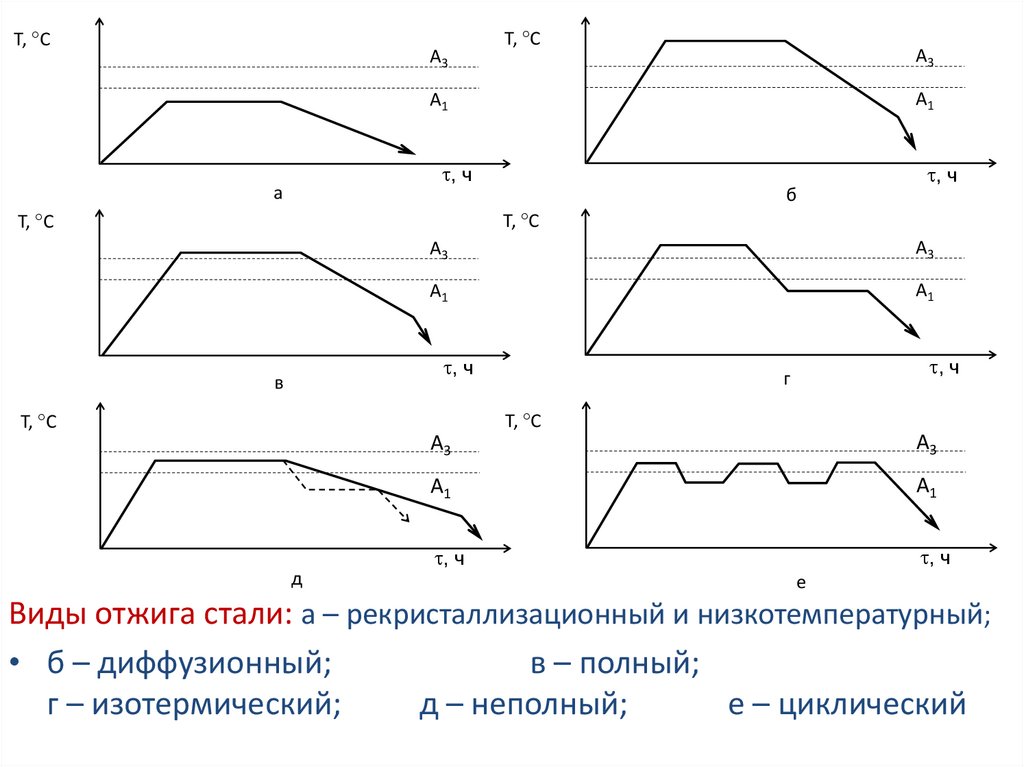

20.

Т, СА3

Т, С

А3

А1

А1

, ч

а

, ч

б

Т, С

Т, С

А3

А3

А1

А1

, ч

в

, ч

г

Т, С

Т, С

д

А3

А3

А1

А1

, ч

, ч

е

Виды отжига стали: а – рекристаллизационный и низкотемпературный;

• б – диффузионный;

в – полный;

г – изотермический;

д – неполный;

е – циклический

21.

22.

23.

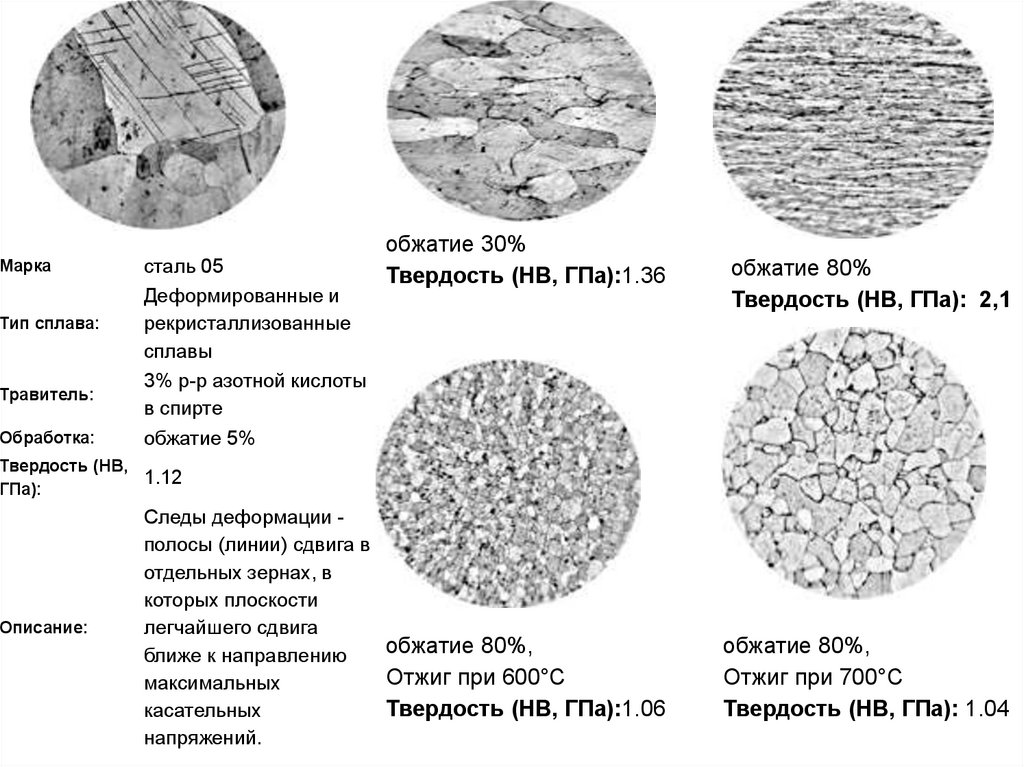

МаркаТип сплава:

Травитель:

Обработка:

сталь 05

Деформированные и

рекристаллизованные

сплавы

3% р-р азотной кислоты

в спирте

обжатие 5%

обжатие 30%

Твердость (HB, ГПа):1.36

обжатие 80%

Твердость (HB, ГПа): 2,1

Твердость (HB,

1.12

ГПа):

Описание:

Следы деформации полосы (линии) сдвига в

отдельных зернах, в

которых плоскости

легчайшего сдвига

обжатие 80%,

ближе к направлению

Отжиг при 600°С

максимальных

Твердость (HB, ГПа):1.06

касательных

напряжений.

обжатие 80%,

Отжиг при 700°С

Твердость (HB, ГПа): 1.04

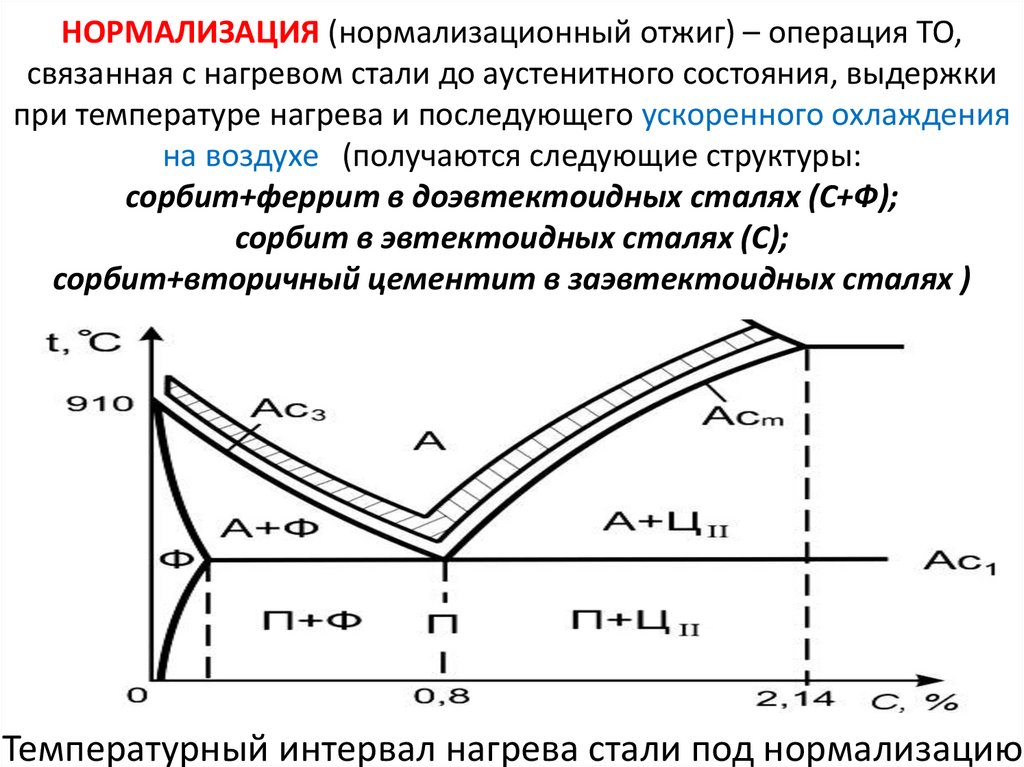

24. НОРМАЛИЗАЦИЯ (нормализационный отжиг) – операция ТО, связанная с нагревом стали до аустенитного состояния, выдержки при

температуре нагрева и последующего ускоренного охлажденияна воздухе (получаются следующие структуры:

сорбит+феррит в доэвтектоидных сталях (С+Ф);

сорбит в эвтектоидных сталях (С);

сорбит+вторичный цементит в заэвтектоидных сталях )

Температурный интервал нагрева стали под нормализацию

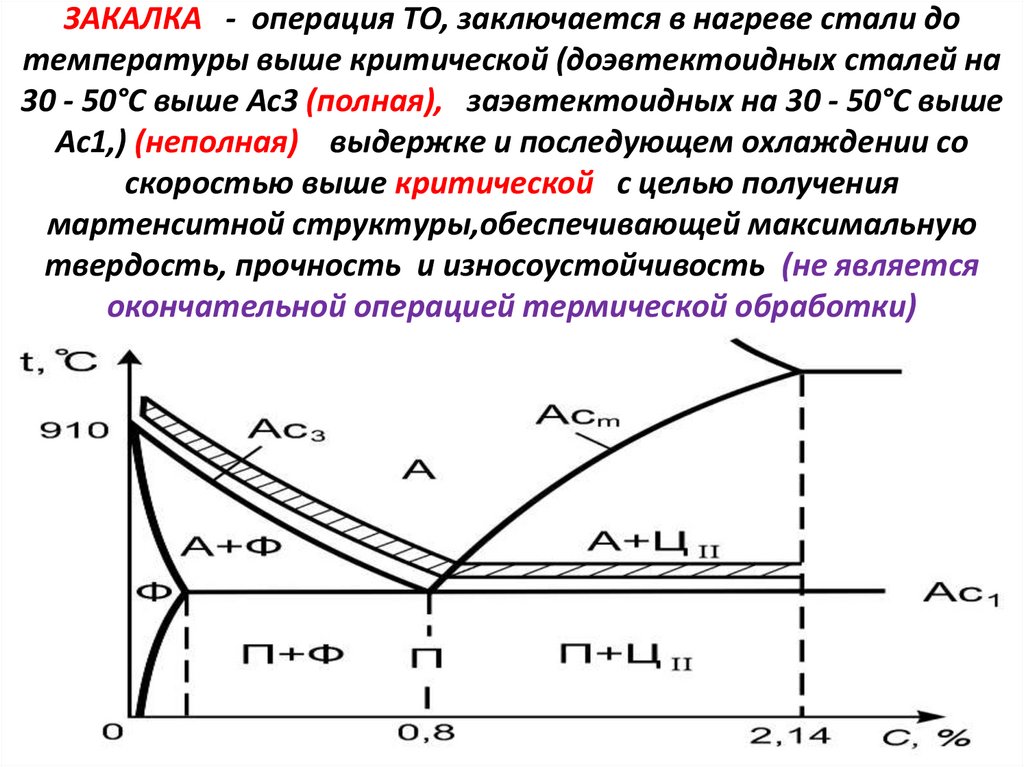

25. ЗАКАЛКА - операция ТО, заключается в нагреве стали до температуры выше критической (доэвтектоидных сталей на 30 - 50°С выше Ас3

(полная), заэвтектоидных на 30 - 50°С вышеАс1,) (неполная) выдержке и последующем охлаждении со

скоростью выше критической с целью получения

мартенситной структуры,обеспечивающей максимальную

твердость, прочность и износоустойчивость (не является

окончательной операцией термической обработки)

26. полная закалка

проводят дляконструкционных

сталей при

температуре

Тн =ТАс3 +(30-50град).

27. неполная закалка

• проводят дляинструментальных

сталей при

температуре

Тн =ТАс1 +(30-50град)

28.

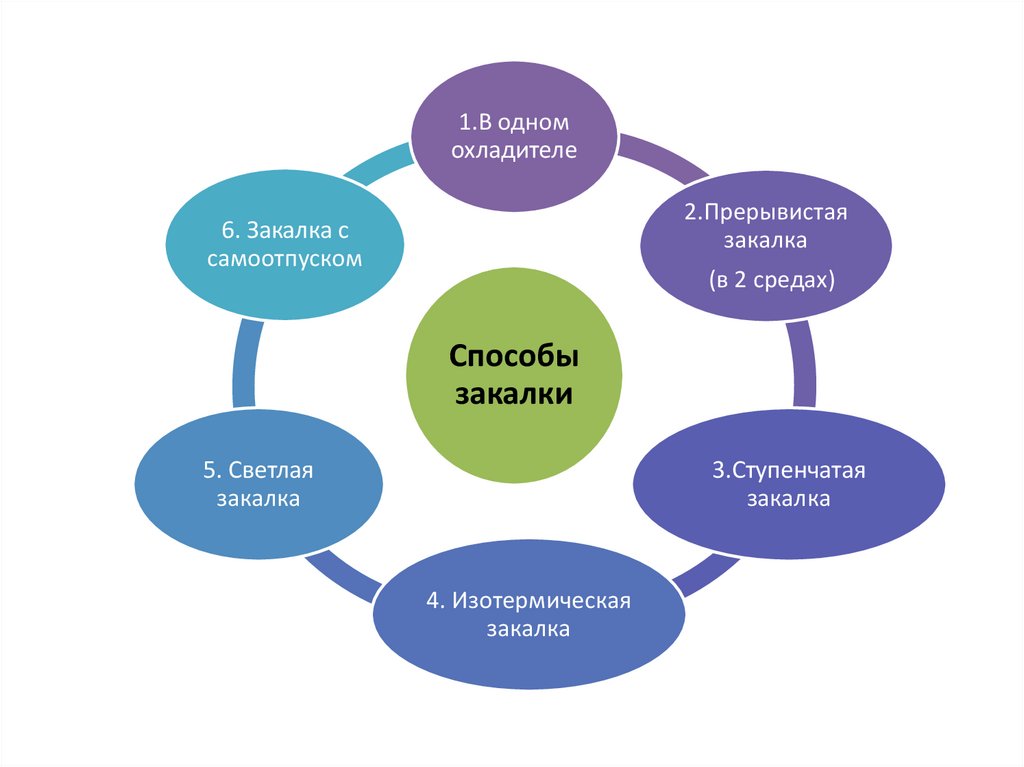

1.В одномохладителе

2.Прерывистая

закалка

6. Закалка с

самоотпуском

(в 2 средах)

Способы

закалки

5. Светлая

закалка

3.Ступенчатая

закалка

4. Изотермическая

закалка

29.

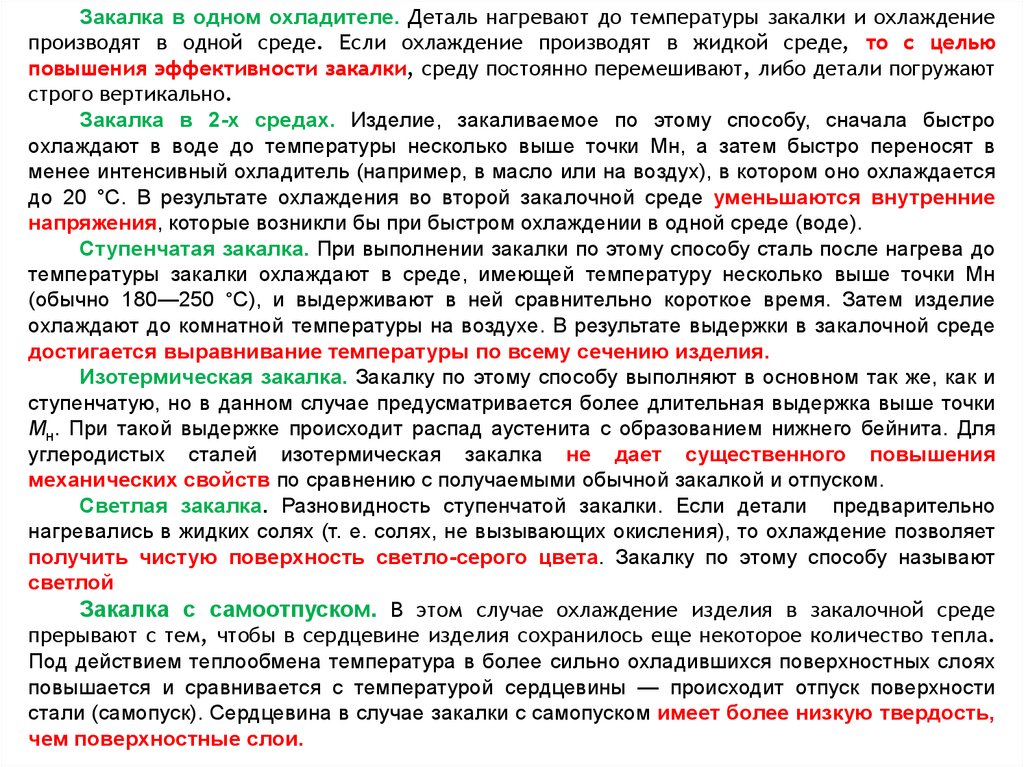

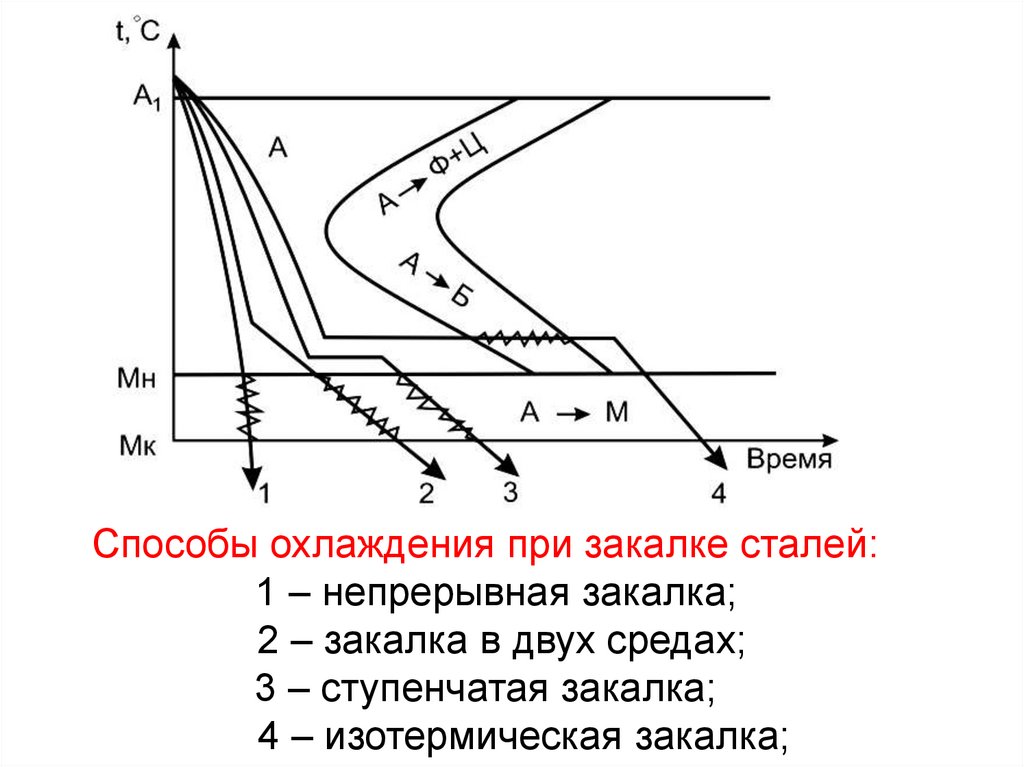

Закалка в одном охладителе. Деталь нагревают до температуры закалки и охлаждениепроизводят в одной среде. Если охлаждение производят в жидкой среде, то с целью

повышения эффективности закалки, среду постоянно перемешивают, либо детали погружают

строго вертикально.

Закалка в 2-х средах. Изделие, закаливаемое по этому способу, сначала быстро

охлаждают в воде до температуры несколько выше точки Мн, а затем быстро переносят в

менее интенсивный охладитель (например, в масло или на воздух), в котором оно охлаждается

до 20 °С. В результате охлаждения во второй закалочной среде уменьшаются внутренние

напряжения, которые возникли бы при быстром охлаждении в одной среде (воде).

Ступенчатая закалка. При выполнении закалки по этому способу сталь после нагрева до

температуры закалки охлаждают в среде, имеющей температуру несколько выше точки Мн

(обычно 180—250 °С), и выдерживают в ней сравнительно короткое время. Затем изделие

охлаждают до комнатной температуры на воздухе. В результате выдержки в закалочной среде

достигается выравнивание температуры по всему сечению изделия.

Изотермическая закалка. Закалку по этому способу выполняют в основном так же, как и

ступенчатую, но в данном случае предусматривается более длительная выдержка выше точки

Мн. При такой выдержке происходит распад аустенита с образованием нижнего бейнита. Для

углеродистых сталей изотермическая закалка не дает существенного повышения

механических свойств по сравнению с получаемыми обычной закалкой и отпуском.

Светлая закалка. Разновидность ступенчатой закалки. Если детали предварительно

нагревались в жидких солях (т. е. солях, не вызывающих окисления), то охлаждение позволяет

получить чистую поверхность светло-серого цвета. Закалку по этому способу называют

светлой

Закалка с самоотпуском. В этом случае охлаждение изделия в закалочной среде

прерывают с тем, чтобы в сердцевине изделия сохранилось еще некоторое количество тепла.

Под действием теплообмена температура в более сильно охладившихся поверхностных слоях

повышается и сравнивается с температурой сердцевины — происходит отпуск поверхности

стали (самопуск). Сердцевина в случае закалки с самопуском имеет более низкую твердость,

чем поверхностные слои.

30.

Способы охлаждения при закалке сталей:1 – непрерывная закалка;

2 – закалка в двух средах;

3 – ступенчатая закалка;

4 – изотермическая закалка;

31. Виды отпуска закаленной стали

ОтпускНизкий

Средний

Высокий

до 250⁰С

350—500°С

500—680 °С

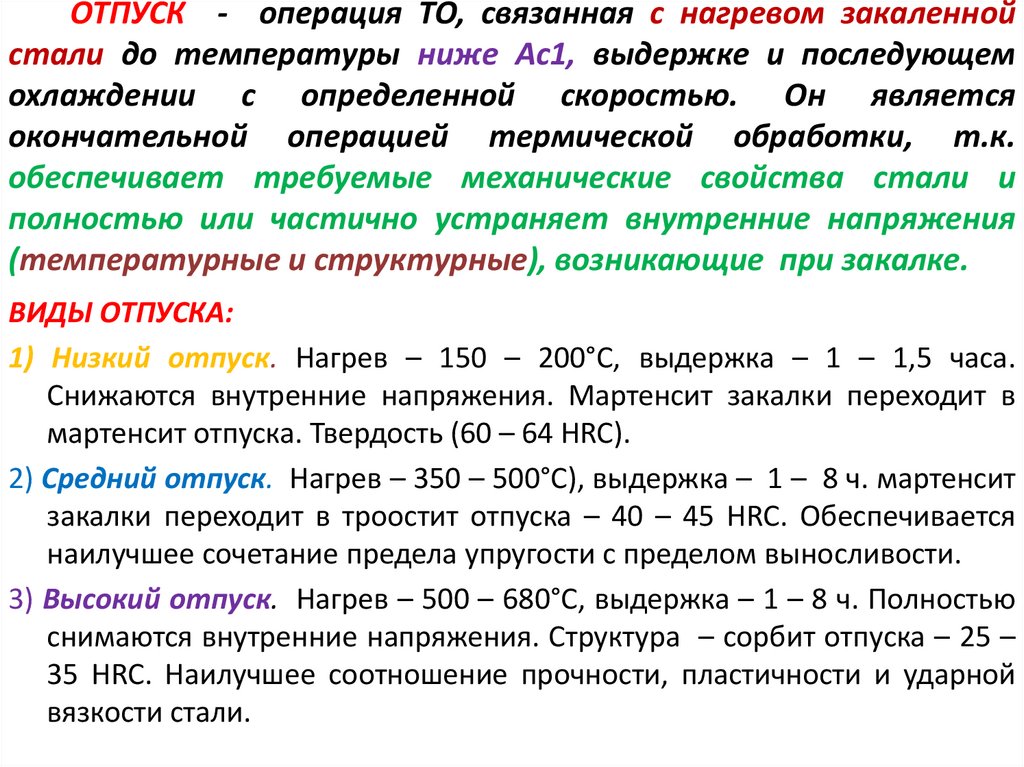

32. ОТПУСК - операция ТО, связанная с нагревом закаленной стали до температуры ниже Ас1, выдержке и последующем охлаждении с

определенной скоростью. Он являетсяокончательной операцией термической обработки, т.к.

обеспечивает требуемые механические свойства стали и

полностью или частично устраняет внутренние напряжения

(температурные и структурные), возникающие при закалке.

ВИДЫ ОТПУСКА:

1) Низкий отпуск. Нагрев – 150 – 200°С, выдержка – 1 – 1,5 часа.

Снижаются внутренние напряжения. Мартенсит закалки переходит в

мартенсит отпуска. Твердость (60 – 64 HRC).

2) Средний отпуск. Нагрев – 350 – 500°С), выдержка – 1 – 8 ч. мартенсит

закалки переходит в троостит отпуска – 40 – 45 HRC. Обеспечивается

наилучшее сочетание предела упругости с пределом выносливости.

3) Высокий отпуск. Нагрев – 500 – 680°С, выдержка – 1 – 8 ч. Полностью

снимаются внутренние напряжения. Структура – сорбит отпуска – 25 –

35 HRC. Наилучшее соотношение прочности, пластичности и ударной

вязкости стали.

33. Микроструктура стали после различных видов отпуска

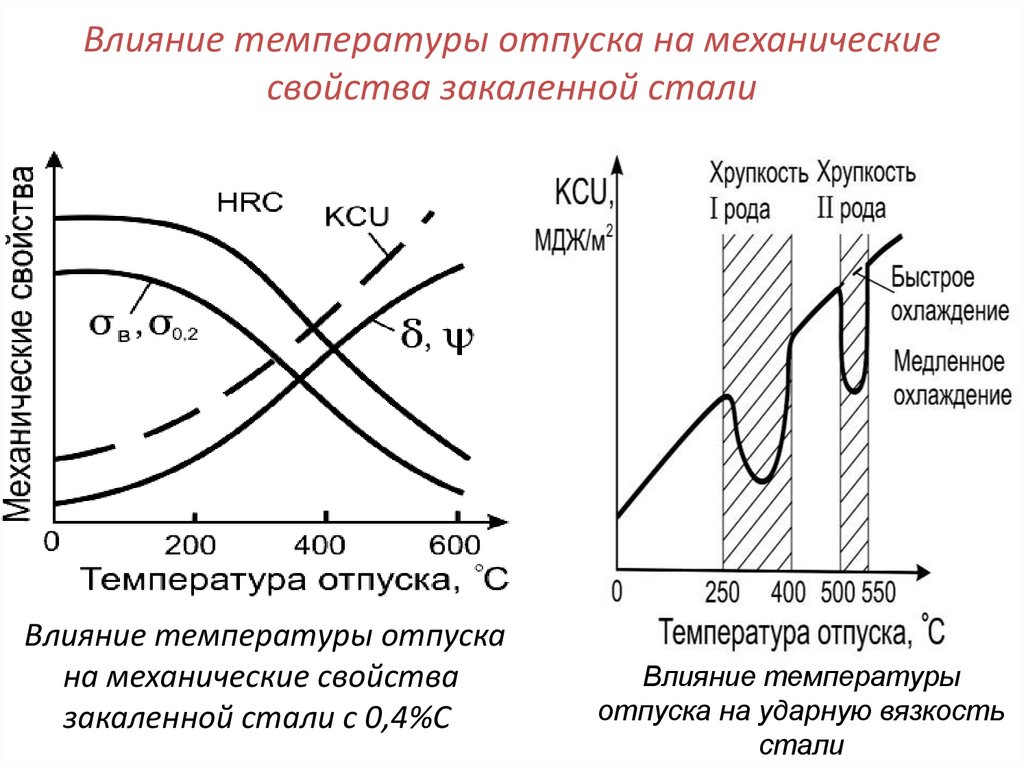

34. Влияние температуры отпуска на механические свойства закаленной стали

Влияние температуры отпускана механические свойства

закаленной стали с 0,4%С

Влияние температуры

отпуска на ударную вязкость

стали

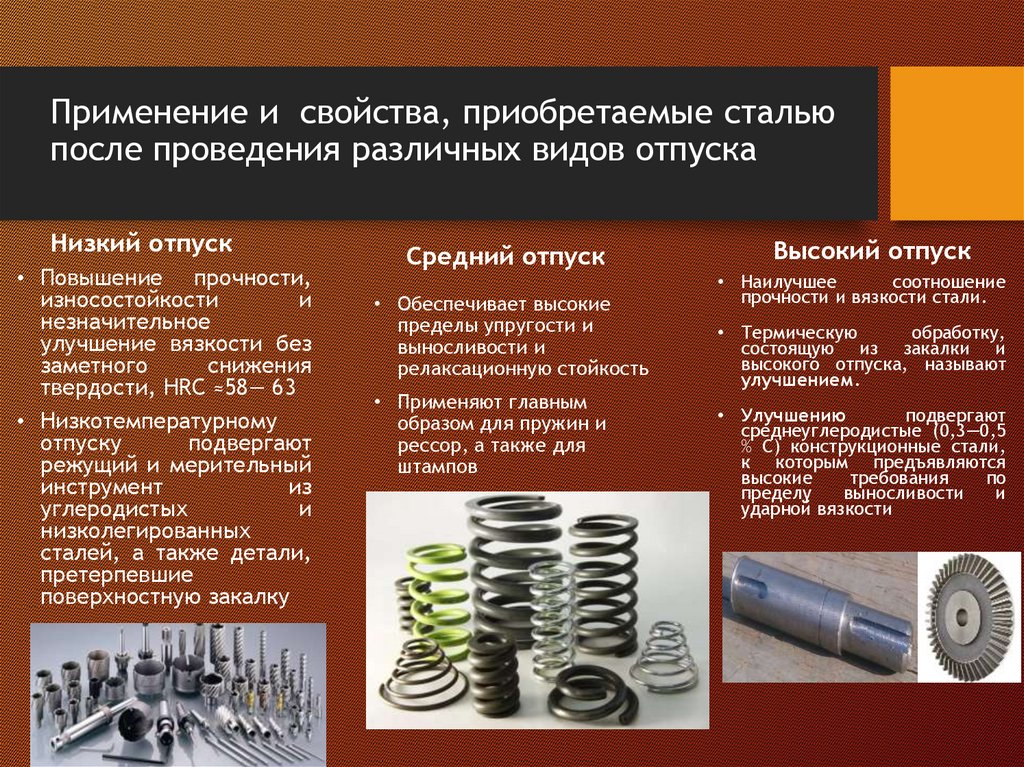

35. Применение и свойства, приобретаемые сталью после проведения различных видов отпуска

Низкий отпуск• Повышение прочности,

износостойкости

и

незначительное

улучшение вязкости без

заметного

снижения

твердости, HRC ≈58— 63

• Низкотемпературному

отпуску

подвергают

режущий и мерительный

инструмент

из

углеродистых

и

низколегированных

сталей, а также детали,

претерпевшие

поверхностную закалку

Средний отпуск

• Обеспечивает высокие

пределы упругости и

выносливости и

релаксационную стойкость

• Применяют главным

образом для пружин и

рессор, а также для

штампов

Высокий отпуск

• Наилучшее

соотношение

прочности и вязкости стали.

• Термическую

обработку,

состоящую из закалки и

высокого отпуска, называют

улучшением.

• Улучшению

подвергают

среднеуглеродистые (0,3—0,5

% С) конструкционные стали,

к которым предъявляются

высокие

требования

по

пределу

выносливости

и

ударной вязкости

36.

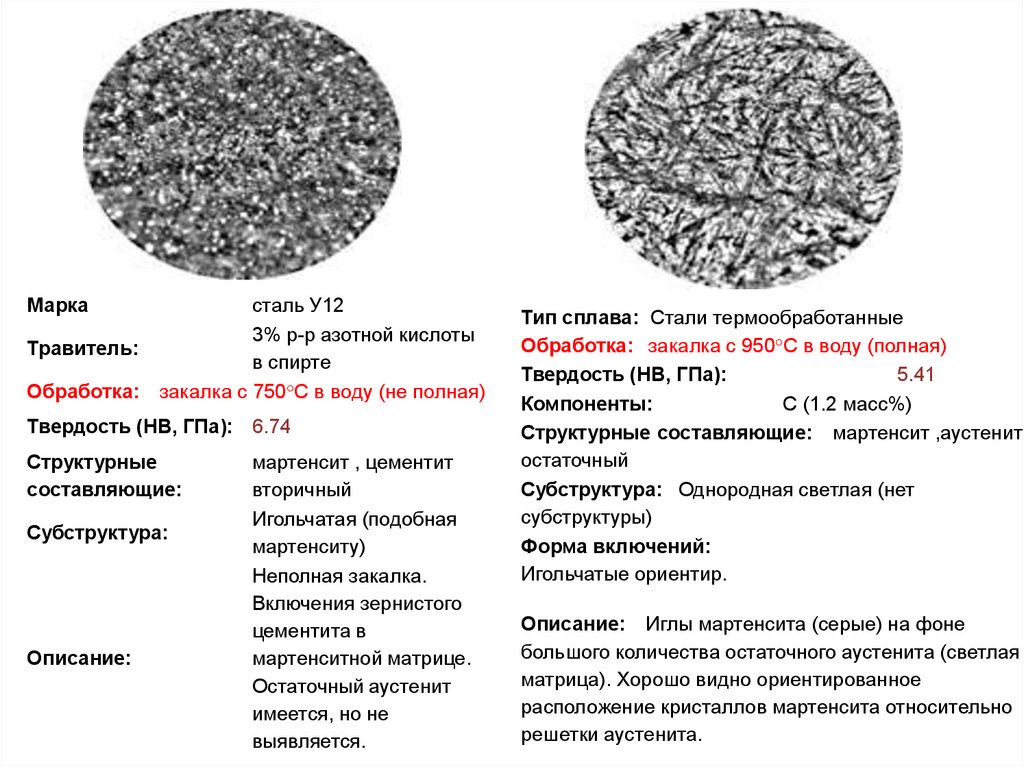

Маркасталь У12

3% р-р азотной кислоты

Травитель:

в спирте

Обработка: закалка с 750°С в воду (не полная)

Твердость (HB, ГПа): 6.74

Структурные

составляющие:

Субструктура:

Описание:

мартенсит , цементит

вторичный

Игольчатая (подобная

мартенситу)

Неполная закалка.

Включения зернистого

цементита в

мартенситной матрице.

Остаточный аустенит

имеется, но не

выявляется.

Тип сплава: Стали термообработанные

Обработка: закалка с 950°С в воду (полная)

Твердость (HB, ГПа):

5.41

Компоненты:

C (1.2 масс%)

Структурные составляющие: мартенсит ,аустенит

остаточный

Субструктура: Однородная светлая (нет

субструктуры)

Форма включений:

Игольчатые ориентир.

Описание: Иглы мартенсита (серые) на фоне

большого количества остаточного аустенита (светлая

матрица). Хорошо видно ориентированное

расположение кристаллов мартенсита относительно

решетки аустенита.

37.

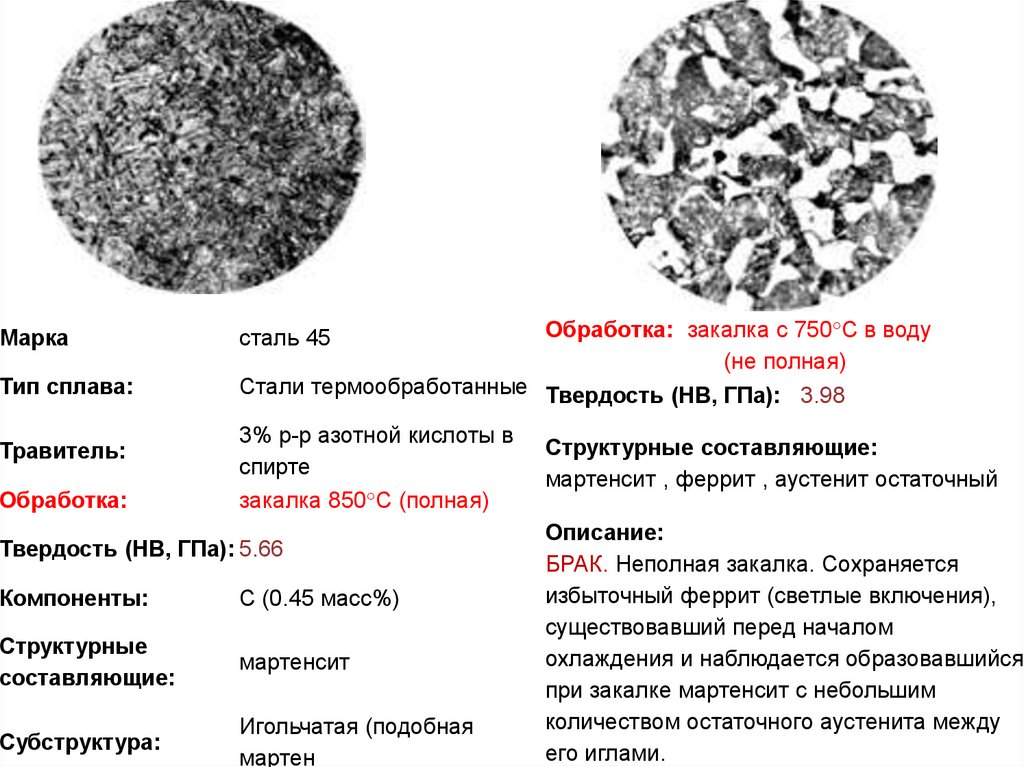

Обработка: закалка с 750°С в воду(не полная)

Марка

сталь 45

Тип сплава:

Стали термообработанные Твердость (HB, ГПа): 3.98

Травитель:

Обработка:

3% р-р азотной кислоты в

спирте

закалка 850°С (полная)

Твердость (HB, ГПа): 5.66

Компоненты:

C (0.45 масс%)

Структурные

составляющие:

мартенсит

Субструктура:

Игольчатая (подобная

мартен

Структурные составляющие:

мартенсит , феррит , аустенит остаточный

Описание:

БРАК. Неполная закалка. Сохраняется

избыточный феррит (светлые включения),

существовавший перед началом

охлаждения и наблюдается образовавшийся

при закалке мартенсит с небольшим

количеством остаточного аустенита между

его иглами.

industry

industry