Similar presentations:

Исследование режимов обработки анизотропной электротехнической стали в условиях ЦДС ПАО «НЛМК»

1.

ФГБОУ ВО «Липецкий государственный технический университет»ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА МАГИСТРА

Исследование режимов обработки

анизотропной электротехнической

стали в условиях ЦДС ПАО «НЛМК»

Выполнил

студент группы М-ОД-22-1

Попов Виталий Андреевич

Научный руководитель

к.т.н., доцент Бобков Е. Б.

2.

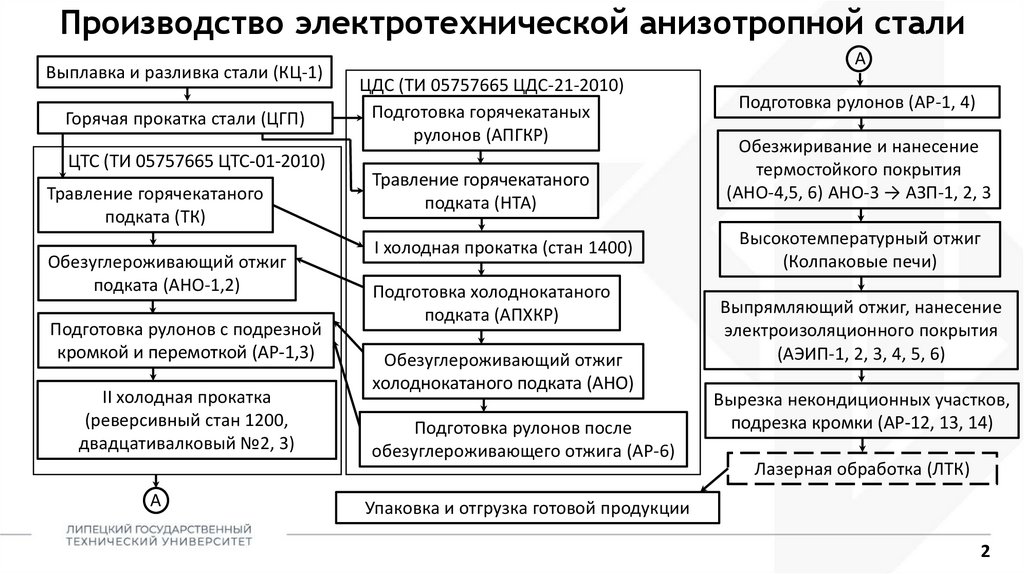

Производство электротехнической анизотропной сталиВыплавка и разливка стали (КЦ-1)

Горячая прокатка стали (ЦГП)

ЦТС (ТИ 05757665 ЦТС-01-2010)

Травление горячекатаного

подката (ТК)

Обезуглероживающий отжиг

подката (АНО-1,2)

Подготовка рулонов с подрезной

кромкой и перемоткой (АР-1,3)

II холодная прокатка

(реверсивный стан 1200,

двадцативалковый №2, 3)

А

А

ЦДС (ТИ 05757665 ЦДС-21-2010)

Подготовка горячекатаных

рулонов (АПГКР)

Травление горячекатаного

подката (НТА)

I холодная прокатка (стан 1400)

Подготовка холоднокатаного

подката (АПХКР)

Обезуглероживающий отжиг

холоднокатаного подката (АНО)

Подготовка рулонов после

обезуглероживающего отжига (АР-6)

Подготовка рулонов (АР-1, 4)

Обезжиривание и нанесение

термостойкого покрытия

(АНО-4,5, 6) АНО-3 → АЗП-1, 2, 3

Высокотемпературный отжиг

(Колпаковые печи)

Выпрямляющий отжиг, нанесение

электроизоляционного покрытия

(АЭИП-1, 2, 3, 4, 5, 6)

Вырезка некондиционных участков,

подрезка кромки (АР-12, 13, 14)

Лазерная обработка (ЛТК)

Упаковка и отгрузка готовой продукции

2

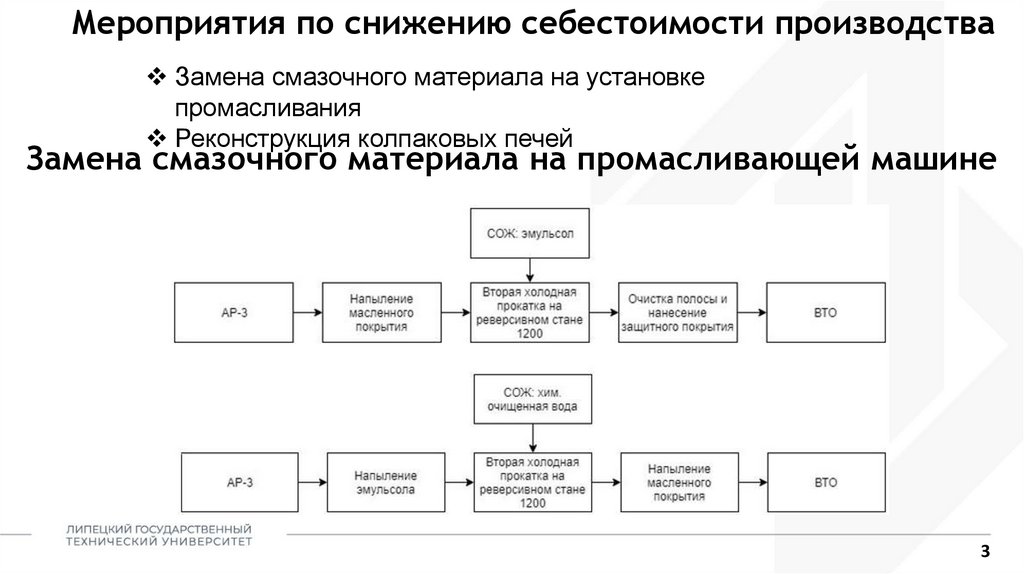

3.

Мероприятия по снижению себестоимости производстваЗамена смазочного материала на установке

промасливания

Реконструкция колпаковых печей

Замена смазочного материала на промасливающей машине

3

4.

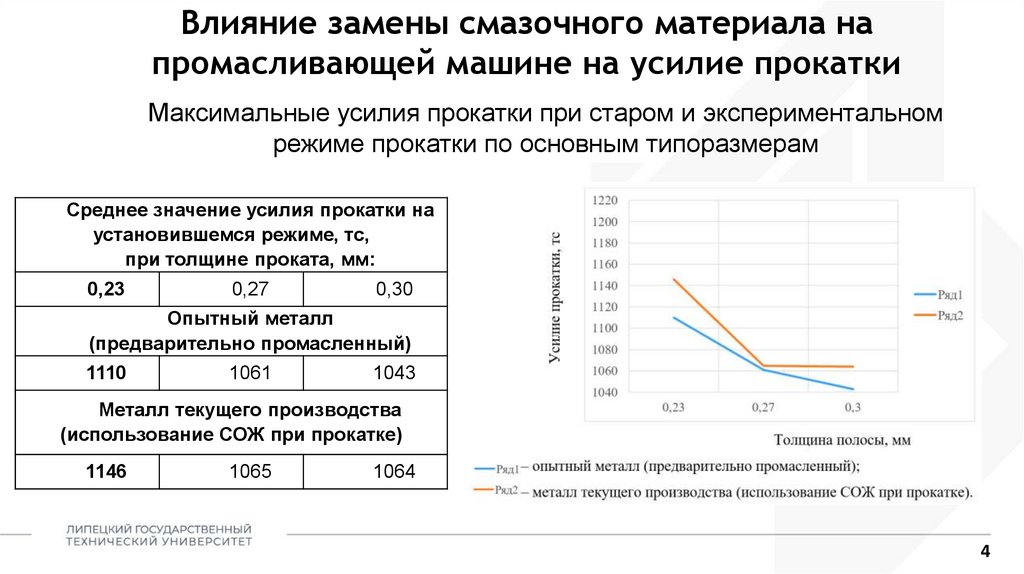

Влияние замены смазочного материала напромасливающей машине на усилие прокатки

Максимальные усилия прокатки при старом и экспериментальном

режиме прокатки по основным типоразмерам

Среднее значение усилия прокатки на

установившемся режиме, тс,

при толщине проката, мм:

0,23

0,27

0,30

Опытный металл

(предварительно промасленный)

1110

1061

1043

Металл текущего производства

(использование СОЖ при прокатке)

1146

1065

1064

4

5.

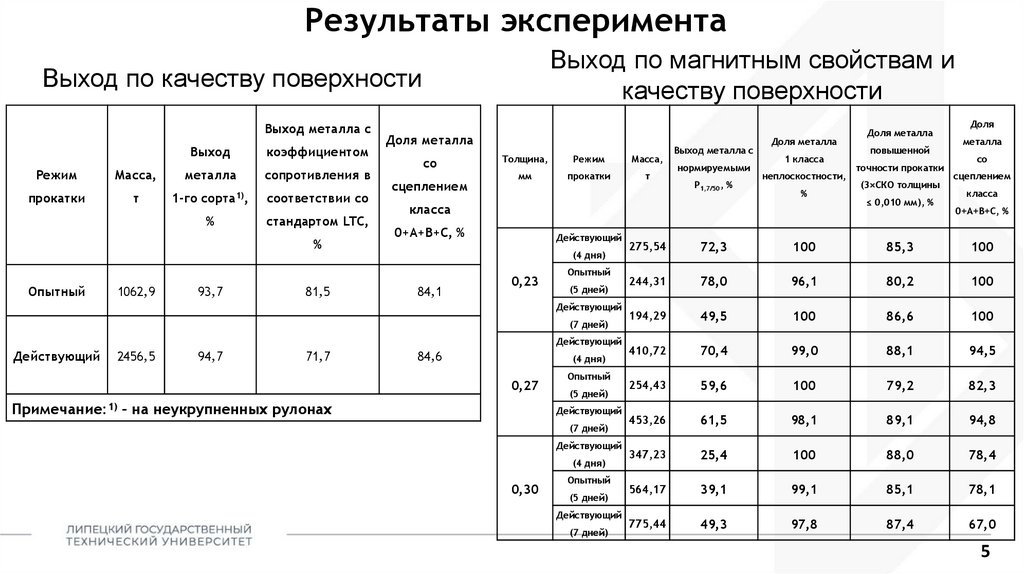

Результаты экспериментаВыход по магнитным свойствам и

качеству поверхности

Выход по качеству поверхности

Выход металла с

Выход

коэффициентом

Режим

Масса,

металла

сопротивления в

прокатки

т

1-го сорта1),

соответствии со

%

стандартом LTC,

%

Опытный

1062,9

93,7

81,5

Доля металла

со

сцеплением

Толщина,

Режим

Масса,

мм

прокатки

т

0+A+B+C, %

Действующий

(4 дня)

84,1

0,23

Опытный

(5 дней)

(7 дней)

Действующий

2456,5

94,7

71,7

нормируемыми

Р1,7/50, %

Доля металла

1 класса

неплоскостности,

%

класса

Действующий

Действующий

Выход металла с

84,6

(4 дня)

0,27

Примечание:1) – на неукрупненных рулонах

Опытный

(5 дней)

Действующий

(7 дней)

Действующий

(4 дня)

0,30

Опытный

(5 дней)

Действующий

(7 дней)

Доля металла

повышенной

точности прокатки

(3×СКО толщины

≤ 0,010 мм), %

Доля

металла

со

сцеплением

класса

0+A+B+C, %

275,54

72,3

100

85,3

100

244,31

78,0

96,1

80,2

100

194,29

49,5

100

86,6

100

410,72

70,4

99,0

88,1

94,5

254,43

59,6

100

79,2

82,3

453,26

61,5

98,1

89,1

94,8

347,23

25,4

100

88,0

78,4

564,17

39,1

99,1

85,1

78,1

775,44

49,3

97,8

87,4

67,0

5

6.

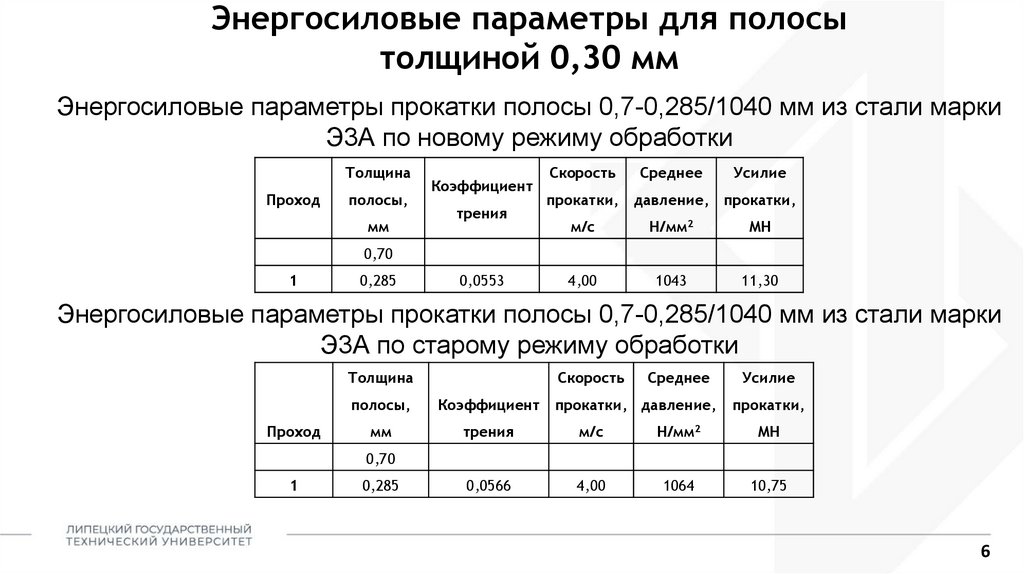

Энергосиловые параметры для полосытолщиной 0,30 мм

Энергосиловые параметры прокатки полосы 0,7-0,285/1040 мм из стали марки

Э3А по новому режиму обработки

Толщина

Проход

полосы,

мм

Коэффициент

трения

Скорость

Среднее

Усилие

прокатки, давление, прокатки,

м/с

Н/мм2

МН

4,00

1043

11,30

0,70

1

0,285

0,0553

Энергосиловые параметры прокатки полосы 0,7-0,285/1040 мм из стали марки

Э3А по старому режиму обработки

Толщина

Проход

Скорость

Среднее

Усилие

прокатки, давление,

прокатки,

полосы,

Коэффициент

мм

трения

м/с

Н/мм2

МН

0,0566

4,00

1064

10,75

0,70

1

0,285

6

7.

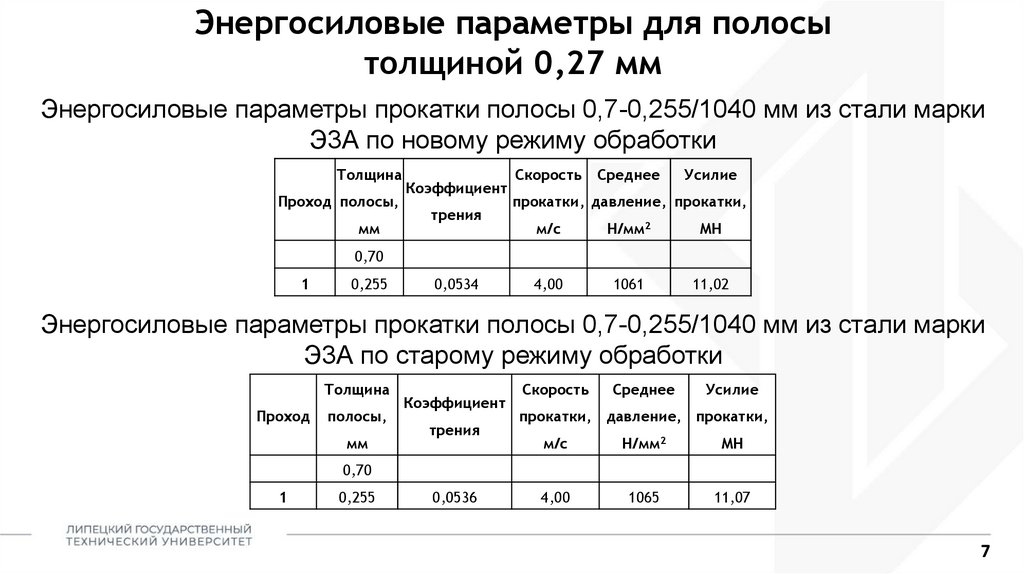

Энергосиловые параметры для полосытолщиной 0,27 мм

Энергосиловые параметры прокатки полосы 0,7-0,255/1040 мм из стали марки

Э3А по новому режиму обработки

Толщина

Проход полосы,

мм

Коэффициент

трения

Скорость

Среднее

Усилие

прокатки, давление, прокатки,

м/с

Н/мм2

МН

4,00

1061

11,02

0,70

1

0,255

0,0534

Энергосиловые параметры прокатки полосы 0,7-0,255/1040 мм из стали марки

Э3А по старому режиму обработки

Толщина

Проход

полосы,

мм

Коэффициент

трения

Скорость

Среднее

Усилие

прокатки, давление, прокатки,

м/с

Н/мм2

МН

4,00

1065

11,07

0,70

1

0,255

0,0536

7

8.

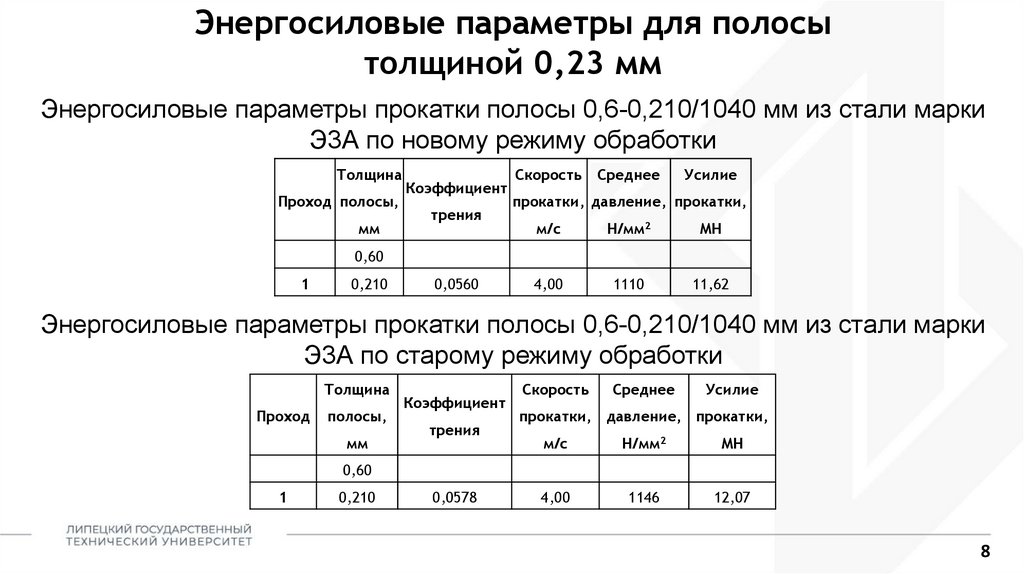

Энергосиловые параметры для полосытолщиной 0,23 мм

Энергосиловые параметры прокатки полосы 0,6-0,210/1040 мм из стали марки

Э3А по новому режиму обработки

Толщина

Проход полосы,

мм

Коэффициент

трения

Скорость

Среднее

Усилие

прокатки, давление, прокатки,

м/с

Н/мм2

МН

4,00

1110

11,62

0,60

1

0,210

0,0560

Энергосиловые параметры прокатки полосы 0,6-0,210/1040 мм из стали марки

Э3А по старому режиму обработки

Толщина

Проход

полосы,

мм

Коэффициент

трения

Скорость

Среднее

Усилие

прокатки, давление, прокатки,

м/с

Н/мм2

МН

4,00

1146

12,07

0,60

1

0,210

0,0578

8

9.

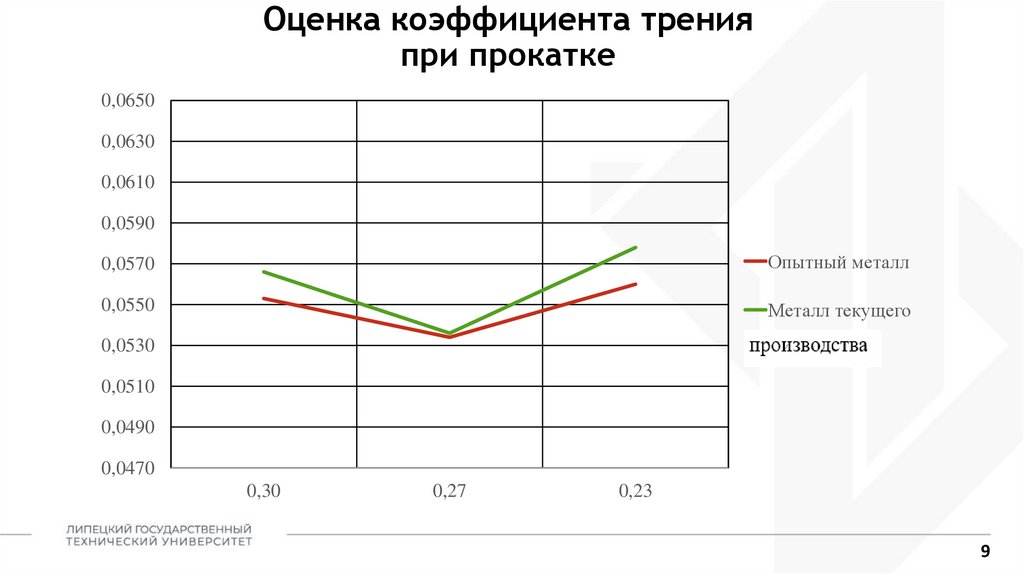

Оценка коэффициента тренияпри прокатке

0,0650

0,0630

0,0610

0,0590

0,0570

Опытный металл

0,0550

Металл текущего

произвотства

0,0530

0,0510

0,0490

0,0470

0,30

0,27

0,23

9

10.

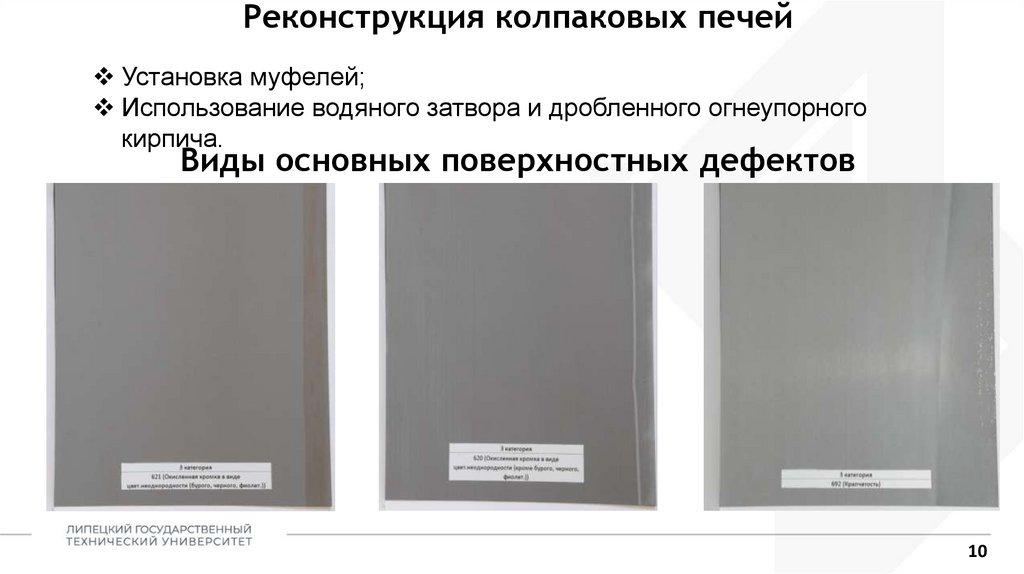

Реконструкция колпаковых печейУстановка муфелей;

Использование водяного затвора и дробленного огнеупорного

кирпича.

Виды основных поверхностных дефектов

10

11.

Результаты эксперимента0,23

Дефект, %

0,27

Дефект, %

535

0,3

Дефект,

%

690

0,35

Дефект, %

Всего рулонов

206

41

Крапчатость

46

22,33

113

21,12

149

21,59

8

19,51

11

5,34

163

30,47

179

25,94

21

51,22

6

13,05

29

5,42

52

7,53

6

14,63

Окисленная кромка в виде

цветовой неоднородности

(бурого, черного,

фиолетового цвета)

Окисленная кромка в виде

цветовой неоднородности

(кроме бурого, черного,

фиолетового цвета)

Содержание дефектов,%

Содержание дефектов,%

60

50

40

30

20

10

0

60

50

40

30

20

10

0

Крапчатость

Окисленная кромка в

виде цветовой

неоднородности

(бурого, черного,

фиолетового цвета)

Окисленная кромка в

виде цветовой

неоднородности

(кроме бурого,

черного, фиолетового

цвета)

Крапчатость

Окисленная кромка в виде

цветовой неоднородности

(бурого, черного,

фиолетового цвета)

Окисленная кромка в виде

цветовой неоднородности

(кроме бурого, черного,

фиолетового цвета)

0,23

22,33009709

5,339805825

13,04347826

0,3

21,5942029

25,94202899

7,536231884

0,27

21,12149533

30,46728972

5,420560748

0,35

19,51219512

51,2195122

14,63414634

11

12.

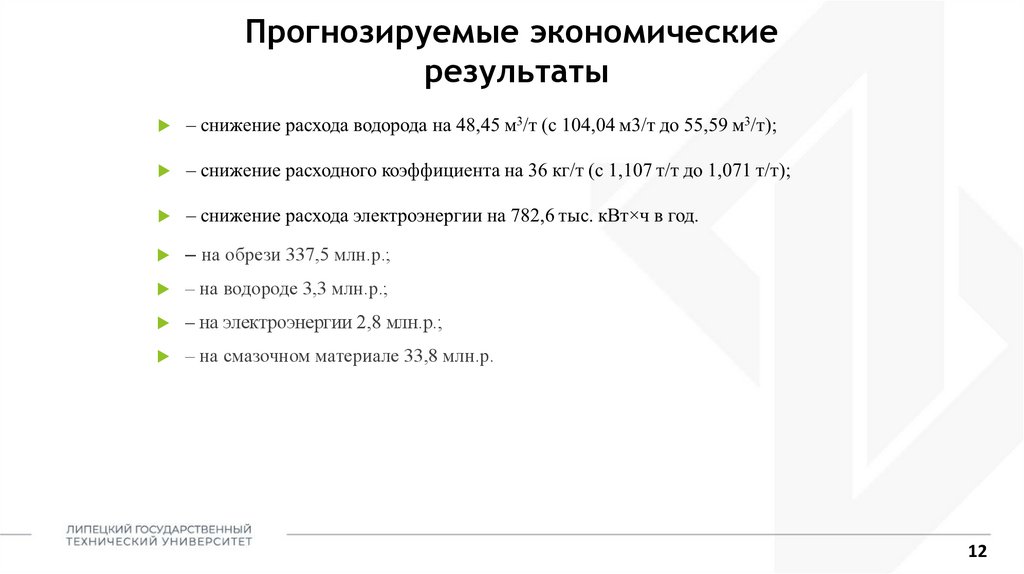

Прогнозируемые экономическиерезультаты

‒ на обрези 337,5 млн.р.;

‒ на водороде 3,3 млн.р.;

‒ на электроэнергии 2,8 млн.р.;

‒ на смазочном материале 33,8 млн.р.

12

industry

industry