Similar presentations:

Основные технологические особенности ПГП

1. Основные технологические особенности ПГП

Открытое акционерное общество«Новолипецкий металлургический комбинат»

Дирекция по персоналу и общим вопросам

Управление профессионального развития персонала

Центр корпоративного обучения

Основные технологические особенности ПГП

ЦЕЛЬ КУРСА: повышение квалификации действующих руководителей и

кадрового резерва

РАЗРАБОТАНО: Инженерный центр

РАЗРАБОТЧИК: ведущий инженер лаборатории горячей прокатки

ведущий инженер лаборатории горячей прокатки

А.А. Чесноков

В.В. Фаустов

2.

НЛМКПРОИЗВОДСТВО

ГОРЯЧЕГО ПРОКАТА

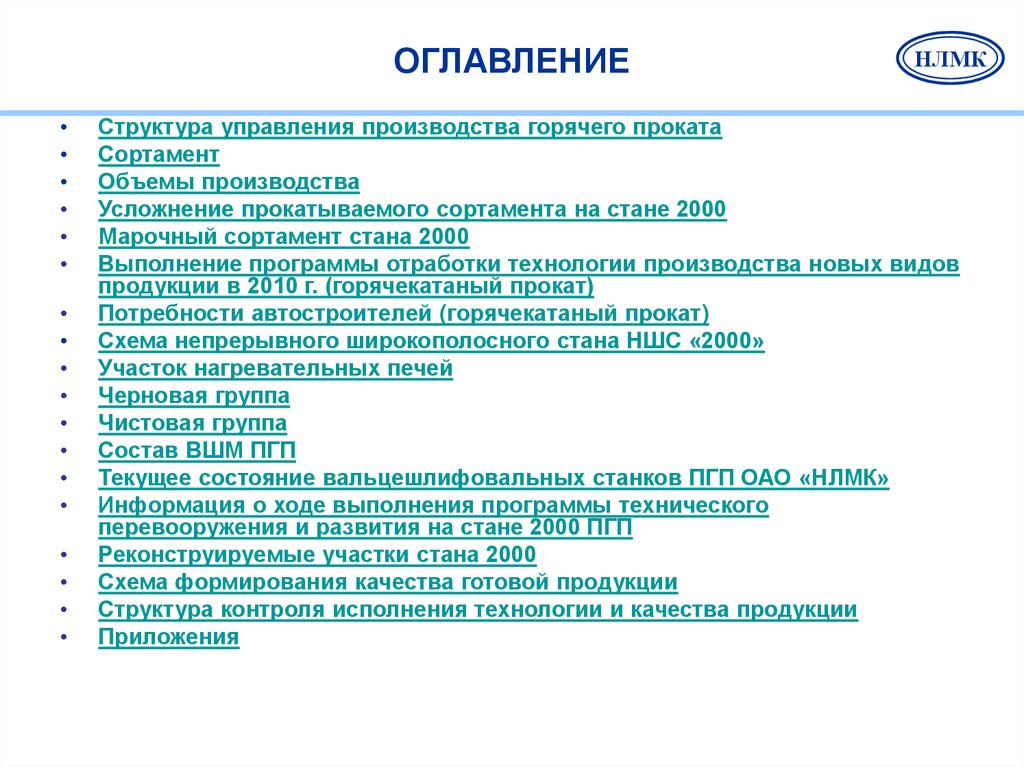

3. ОГЛАВЛЕНИЕ

НЛМК

Структура управления производства горячего проката

Сортамент

Объемы производства

Усложнение прокатываемого сортамента на стане 2000

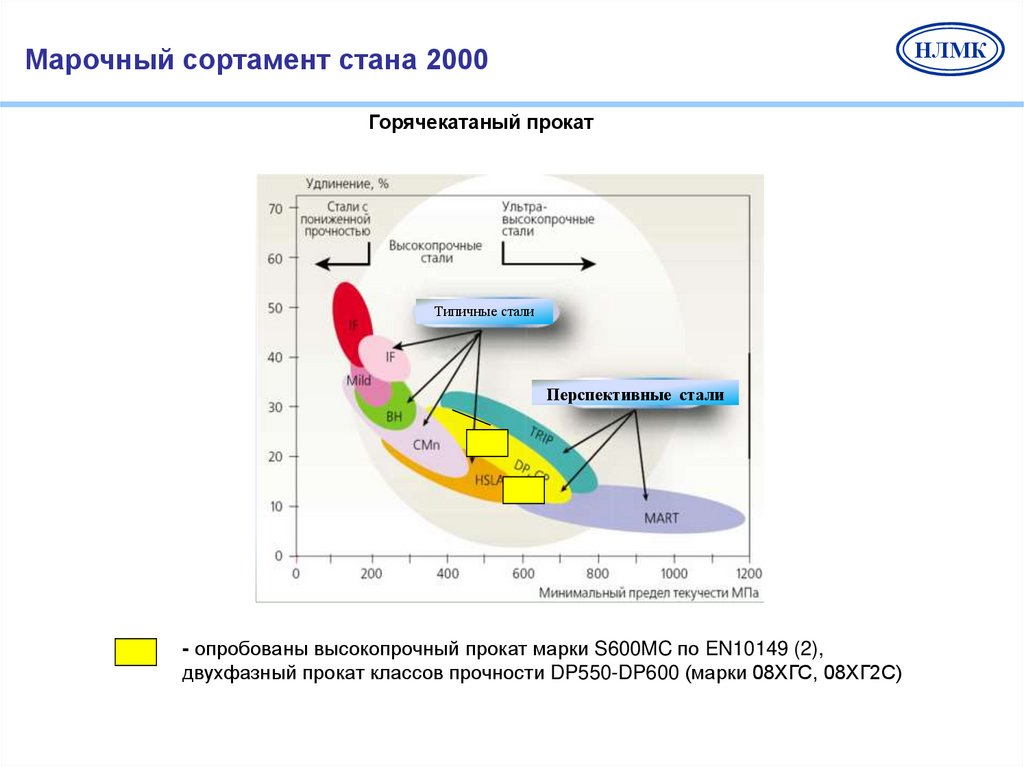

Марочный сортамент стана 2000

Выполнение программы отработки технологии производства новых видов

продукции в 2010 г. (горячекатаный прокат)

Потребности автостроителей (горячекатаный прокат)

Схема непрерывного широкополосного стана НШС «2000»

Участок нагревательных печей

Черновая группа

Чистовая группа

Состав ВШМ ПГП

Текущее состояние вальцешлифовальных станков ПГП ОАО «НЛМК»

Информация о ходе выполнения программы технического

перевооружения и развития на стане 2000 ПГП

Реконструируемые участки стана 2000

Схема формирования качества готовой продукции

Структура контроля исполнения технологии и качества продукции

Приложения

4.

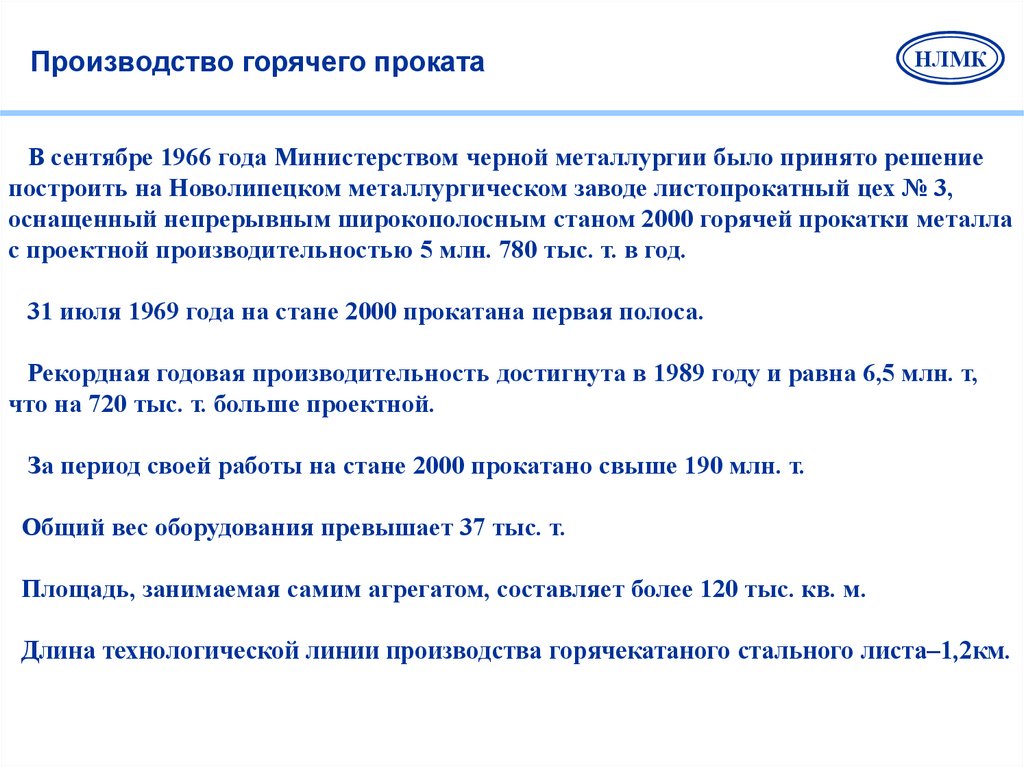

Производство горячего прокатаНЛМК

В сентябре 1966 года Министерством черной металлургии было принято решение

построить на Новолипецком металлургическом заводе листопрокатный цех № 3,

оснащенный непрерывным широкополосным станом 2000 горячей прокатки металла

с проектной производительностью 5 млн. 780 тыс. т. в год.

31 июля 1969 года на стане 2000 прокатана первая полоса.

Рекордная годовая производительность достигнута в 1989 году и равна 6,5 млн. т,

что на 720 тыс. т. больше проектной.

За период своей работы на стане 2000 прокатано свыше 190 млн. т.

Общий вес оборудования превышает 37 тыс. т.

Площадь, занимаемая самим агрегатом, составляет более 120 тыс. кв. м.

Длина технологической линии производства горячекатаного стального листа–1,2км.

5.

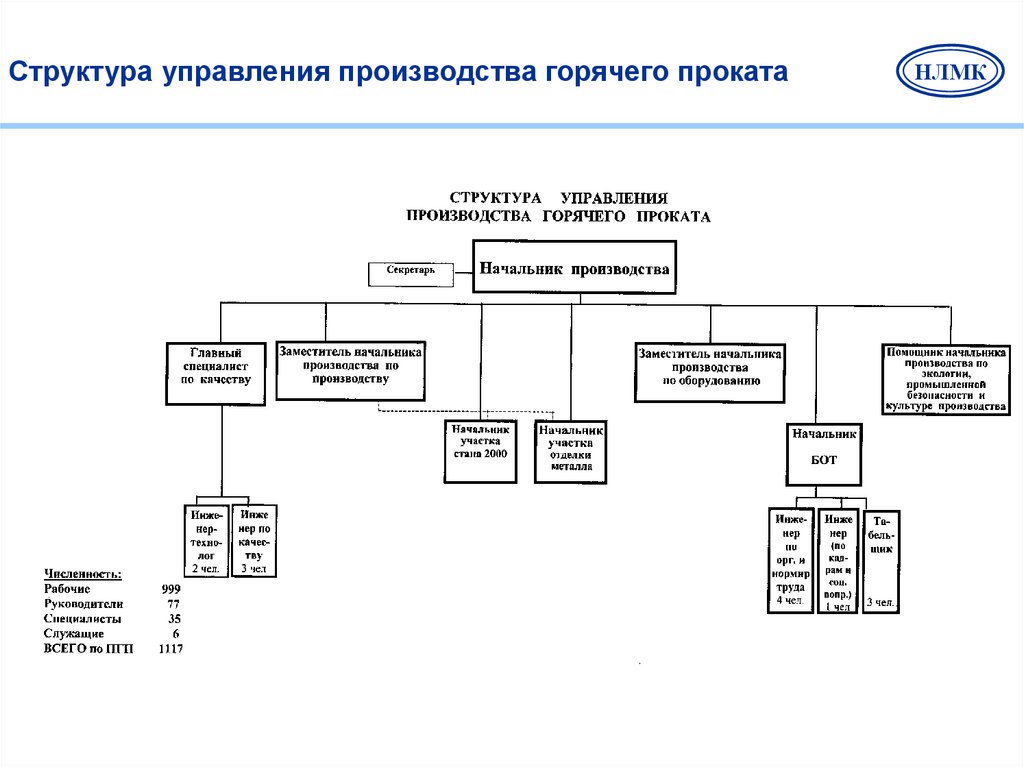

Структура управления производства горячего прокатаНЛМК

6.

Структура управления производства горячего прокатаНЛМК

7.

СортаментГодовой объем производства

2010 г

5.100.000 т/год

Максимальный 6.500.000 т/год

Марки стали

низкоуглеродистая сталь,

среднеуглеродистая сталь,

низколегированные,

IF-сталь,

трубные марки,

изотропные марки стали (динамная),

анизотропные марки стали,

(трансформаторная)

НЛМК

Слябы

толщина

ширина

длина

200 - 250 мм

900 - 1850 мм

3,50 - 10,40 м

Полоса

толщина

ширина

1.45 до 25.0 мм

900 до 1850 мм

Рулон

наружн. диаметр

2300 мм

внутр. диаметр

850 мм

вес

36 т

Обвязка рулонов на участке

моталок

8.

Производствогорячекатаного проката на стане 2000

Объемы производства

НЛМК

5 500

Производство стана 2000, тыс. тонн

5 280

4 946

4 919

4 865

5 000

4 835

5 212

5 090

5 163

4 765

5 135

4 791

4 832

4 500

4 238

4 133

4 000

4 132

3 500

3 000

1995 г.

1997 г.

1999 г.

2001 г.

2003 г.

2005 г.

2007 г.

Год

Максимальный объем производства достигнут в 2003 -2007 г и составил около 5200 тыс. т

2009 г.

9.

НЛМКУсложнение прокатываемого сортамента на стане 2000

2,00

2003 г.

Год

Усложнение сортамента проката в сторону уменьшения толщины и ширины

прокатываемых полос

2009 г.

1150

2008 г.

2,50

2007 г.

1200

2006 г.

3,00

2005 г.

1250

2004 г.

3,50

2002 г.

1300

2001 г.

4,00

2000 г.

1350

1999 г.

4,50

1998 г.

1400

1997 г.

5,00

Толщина г/к проката, мм

Толщина, мм

1450

1996 г.

Ширина г/к проката, мм

Ширина, мм

10.

Освоение новых видов продукцииНЛМК

Марочный сортамент стана 2000

Горячекатаный прокат

Типичные стали

Перспективные стали

- опробованы высокопрочный прокат марки S600MC по EN10149 (2),

двухфазный прокат классов прочности DP550-DP600 (марки 08ХГС, 08ХГ2С)

11.

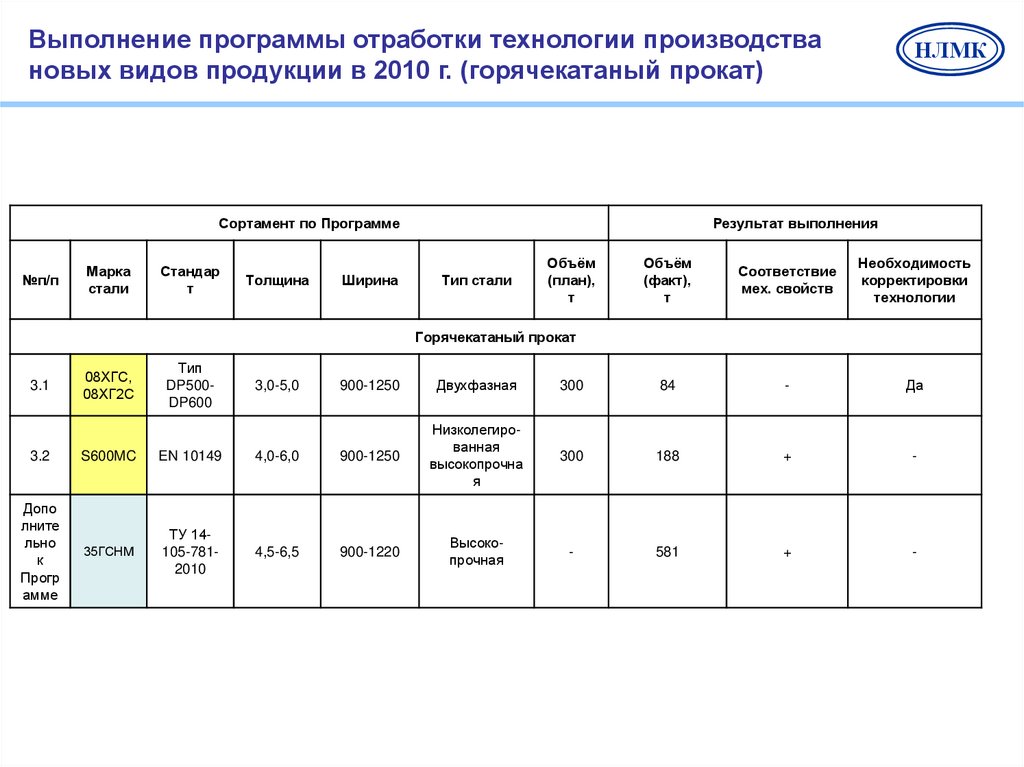

Выполнение программы отработки технологии производствановых видов продукции в 2010 г. (горячекатаный прокат)

Сортамент по Программе

№п/п

Марка

стали

Стандар

т

Толщина

Ширина

НЛМК

Результат выполнения

Тип стали

Объём

(план),

т

Объём

(факт),

т

Соответствие

мех. свойств

Необходимость

корректировки

технологии

Горячекатаный прокат

3.1

08ХГС,

08ХГ2С

Тип

DP500DP600

3,0-5,0

900-1250

Двухфазная

300

84

-

Да

300

188

+

-

-

581

+

-

3.2

S600MC

EN 10149

4,0-6,0

900-1250

Низколегированная

высокопрочна

я

Допо

лните

льно

к

Прогр

амме

35ГСНМ

ТУ 14105-7812010

4,5-6,5

900-1220

Высокопрочная

12.

Потребности автостроителей (горячекатаный прокат)Тип стали

Стандарт

Доля от общей

потребности*,

%

Низколегированные

высокопрочные

EN 10149

84

Двухфазные

По

спецификации

5

* - по прогнозу на 2015 г.

- технология разработана

- выполняется отработка технологии

НЛМК

Марки стали

S315MCS460MC

S500MC

DP500

S550MC

S600MC

DP600

13.

Схема непрерывногоширокополосного стана НШС «2000»

НЛМК

Непрерывный широкополосный стан НШС «2000»

экранирующая

установка

П5 П4 П3

П2 П1

ВОЛ В1

Г1 В2 Г2 В3 Г3 В4 Г4 В5 Г5

ЛН

ГО

Л

установка ускоренного

охлаждения полосы

Г6 Г12

М1 М3

СККП

1 2 – нагревательные методические печи толкательного типа

3 5 – нагревательные методические печи с шагающими

балками

6 – черновой вертикальный окалиноломатель

7 – чистовой горизонтальный окалиноломатель

8 12 – вертикальные валки универсальных клетей

черновой группы

13 17 – горизонтальные валки универсальных клетей

черновой группы

18 – летучие ножницы

19 25 – клети чистовой группы

26 28 – первая группа моталок

29, 30 – вторая группа моталок (законсервирована)

31 – система контроля качества поверхности

горячекатаного подката

М4М5

14. Участок нагревательных печей

Участок станаСклад слябов

"НЛМК"

Работа участка не автоматизирована.

Участок печей

Тип нагревательных печей:

3 шагающего типа,

2 толкательного типа*.

Использование печей разного типа снижает стабильность

технологических параметров (геометрических параметров полосы и

температур в линии стана)

Перспективы:

2012г – три новые печи.

2013г – четыре новые печи.

* – автомобилестроители отказываются от продукции с нагревом в

толкательных печах

НЛМК

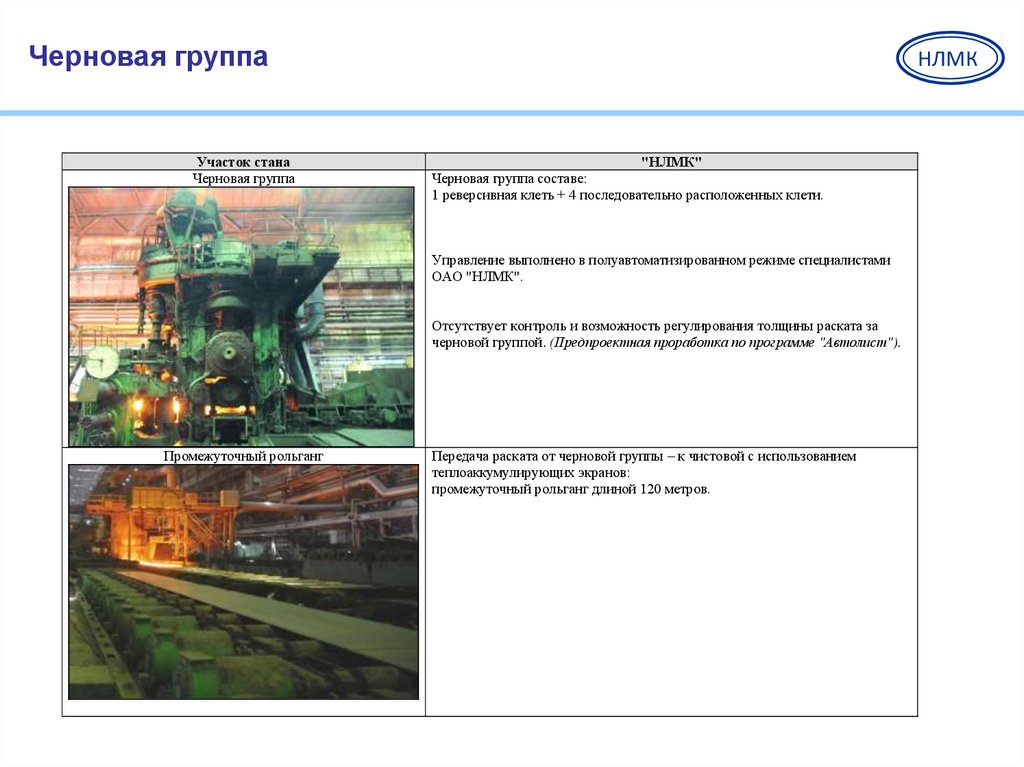

15. Черновая группа

Участок станаЧерновая группа

НЛМК

"НЛМК"

Черновая группа составе:

1 реверсивная клеть + 4 последовательно расположенных клети.

Управление выполнено в полуавтоматизированном режиме специалистами

ОАО "НЛМК".

Отсутствует контроль и возможность регулирования толщины раската за

черновой группой. (Предпроектная проработка по программе "Автолист").

Промежуточный рольганг

Передача раската от черновой группы – к чистовой с использованием

теплоаккумулирующих экранов:

промежуточный рольганг длиной 120 метров.

16. Чистовая группа

Участок станаЧистовая группа

НЛМК

"НЛМК"

Чистовая группа в составе:

7 клетей.

Клети F3-F7 – система противоизгиба

Клети F1-F7 – ГНУ

Клети F3-F5 – сдвижка валков с возможностью регулирования поперечного профиля в

автоматическом режиме.

Прокатка с ускорением

Технологическая смазка отсутствует. (Предпроектная проработка по программе

Автолист).

Технологическая автоматизация выполнена в специалистами "НЛМК" (Предпроектная

проработка комплексной автоматизации по программе Автолист).

В чистовой группе стана 2000 применяются:

- опорные валки стальные (кованые, центробежнолитые) с содержанием хрома 3 – 5 %;

- рабочие валки клетей №№ 6, 7, 8 из высокохромистого чугуна с содержанием хрома

12 – 18 %;

- рабочие валки клетей №№ 9, 10, 11, 12 из хромоникелевого чугуна с содержанием

хрома 0,5 – 2,0 %, никеля 3 – 5 %.

Недостаток:

Основная доля рабочих валков - отечественного производителя и ближнего зарубежья

(Украина).

17. Группа моталок

Участок станаОтводящий рольганг

Участок моталок

НЛМК

"НЛМК"

Система ускоренного охлаждения полос (СУОП) в составе:

отводящего рольганга с бачками струйного типа (возможность

обеспечения скорости охлаждения до 70 гр./сек), управление от

обратной связи от одного пирометра температуры смотки.

Технологическая автоматизация выполнена в специалистами

"НЛМК". Модель прогноза механических свойств отсутствует.

(Программа – 2, реконструкция отводящего рольганга).

Уборочная группа в составе:

3 моталок.

Транспортировка на вертикальной оси.

Недостаток: травмирование кромок при транспортировке.

18. Состав ВШМ ПГП

НЛМКСхема участка валков и валковых опор ПГП

Ч и с т о в а я

Стенд сборки

о/в

г р у п п а

Наплавочный

ст-к

№2

Наплавочный

ст-к

Стенды сборки

Кл.11,12

Кл. 8,9,10

Кл. 6,7

Стеллаж

валков

Стеллаж

валков

Стеллаж сборки

Стеллаж

валков

Стеллаж

валков

Стеллаж

валков

Стеллаж

валков

№4

№3

№17

№13

№15

№ 11

№12

Стеллаж

валков

Стеллаж

валков

№ 10

№ 5

№ 7

№9

№8

№6

№6

а

19.

Текущее состояние вальцешлифовальных станков ПГПОАО «НЛМК»

НЛМК

Наименование

станка

Номе

р

Изготовитель,

год выпуска

Режи

м

рабо

т.

Возможно

шлифовать

Шлифуютс

я

Состояние станка

Замена корпусных

деталей

ХШ5 – 05

2

ХСПО 1967г.

ручно

й

Ø 1600х2000

Ø 1400х2000

барабаны мот

Ø1600х200

0

Ø1400х200

0

Требует к.р. с

модер-ией

Акт №14от

23.06.2003г.

замена шпинделя

08.10.2004г.

3417В

5

ХСПО 1969г

ручно

й

Ø 1200х2000

Ø 900х2000

Ø 815х2300

Ø 815х2000

Ø1200х200

0

Ø900х2000

Требует к.р. с

модер-ией

Акт №4 от

23.06.2003г.

01.06.05г.

Замена шпинделя,

пришабрили

станину, каретку

Ремонт

проведен РЗ

3417В

6

ХСПО 1970г

ручно

й

-//-

Ø1200х200

0

Ø900х2000

Требует к.р. с

модер-ией

Акт №5 от

23.06.2003г.

19.06.89г

замена шпинделя

не делает

доводку

WS 600/45020 Х 6000 CNC

Геркулес

6а

Германия

1999г.

автом

ат

Ø 900х2000

Ø 815х2300

Ø 815х2000

Ø815х2300

Хорошее

Акт №12 от

23.06.2003г

-//-

8

/ /-

автом

ат

/ /-

Ø815х2300

хорошее

Акт №13 от

23.06.2003г

ХШ5 – 21

9

ХСПО 1983г

полуавтом

ат

Ø 815х2000

Ø 900х2000

-

Необходима

модернизация

Акт №6 от

23.06.2003г.

2002г.

замена шпинделя

Ремонт

проведен РЗ

3415К

10

ХСПО 1969г

ручно

й

Ø 815х2300

Ø 815х2000

тян.

ролики

моталок

ножи АПР1

Требует к.р. с

модер-ией

Акт №7 от

23.06.2003г.

10.08.99г.

замена шпинделя

не делает

доводку

ХШ5 – 21

11

ХСПО 1983г

полуавтом

ат

Ø 815х2300

Ø 815х2000

Ø815х2000

Требует к.р. с

модер-ией

Акт №8 от

23.06.2003г.

12.10.92г.

заменить

шпиндель

ХШ5 – 15

13

ХСПО 1983г

полуавтом

ат

Ø1600х2000

Ø 815х2000

Ø815х2000

Требует к.р. с

модер-ией

Акт №9 от

23.06.2003г.

05.12.2003г.

замена под-ка 3-й

ступени

ХШ5 – 15

15

ХСПО 1983г

полуавтом

ат

-//-

Ø1200х200

0

Требует к.р. с

модер-ией

Акт №10 от

23.06.2003г.

12.10.92г.

замена шпинделя

ХШ5 – 30ВФЗ

17

ХСПО 1987г

автом

ат

-

-

На реконструкции

-

-

-

Примечание

Ввод 2 кв.

2011

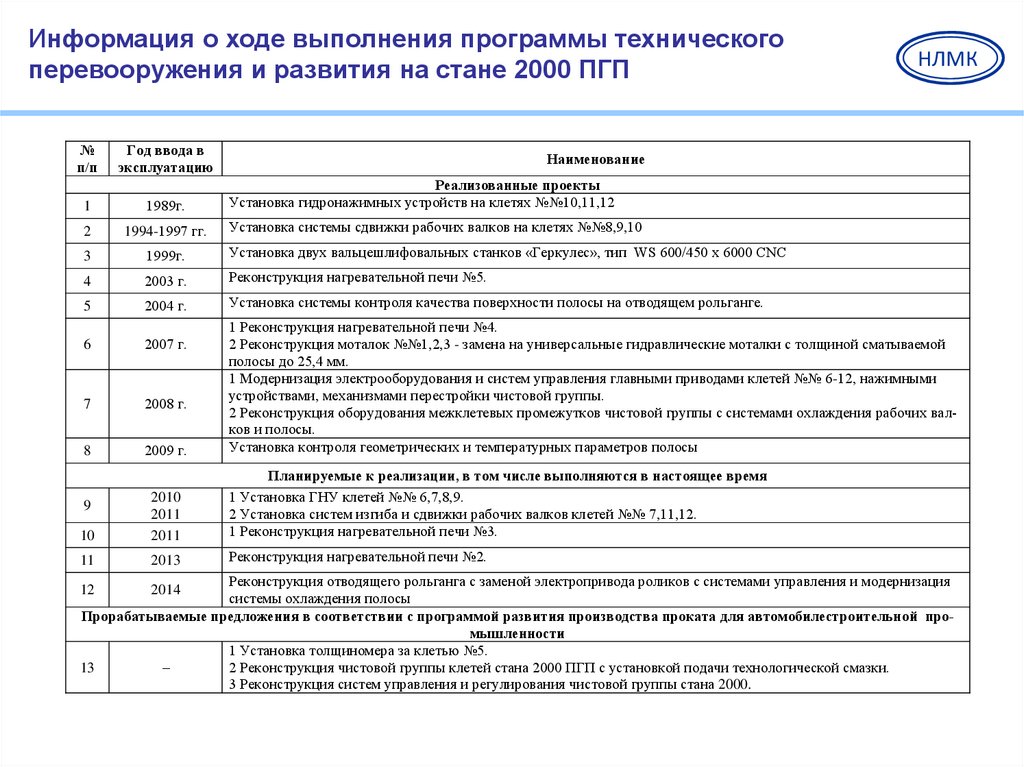

20. Информация о ходе выполнения программы технического перевооружения и развития на стане 2000 ПГП

№п/п

Год ввода в

эксплуатацию

Наименование

Реализованные проекты

Установка гидронажимных устройств на клетях №№10,11,12

1

1989г.

2

1994-1997 гг.

3

1999г.

Установка двух вальцешлифовальных станков «Геркулес», тип WS 600/450 x 6000 CNC

4

2003 г.

Реконструкция нагревательной печи №5.

5

2004 г.

Установка системы контроля качества поверхности полосы на отводящем рольганге.

6

2007 г.

7

2008 г.

8

2009 г.

Установка системы сдвижки рабочих валков на клетях №№8,9,10

1 Реконструкция нагревательной печи №4.

2 Реконструкция моталок №№1,2,3 - замена на универсальные гидравлические моталки с толщиной сматываемой

полосы до 25,4 мм.

1 Модернизация электрооборудования и систем управления главными приводами клетей №№ 6-12, нажимными

устройствами, механизмами перестройки чистовой группы.

2 Реконструкция оборудования межклетевых промежутков чистовой группы с системами охлаждения рабочих валков и полосы.

Установка контроля геометрических и температурных параметров полосы

10

2010

2011

2011

Планируемые к реализации, в том числе выполняются в настоящее время

1 Установка ГНУ клетей №№ 6,7,8,9.

2 Установка систем изгиба и сдвижки рабочих валков клетей №№ 7,11,12.

1 Реконструкция нагревательной печи №3.

11

2013

Реконструкция нагревательной печи №2.

9

НЛМК

Реконструкция отводящего рольганга с заменой электропривода роликов с системами управления и модернизация

системы охлаждения полосы

Прорабатываемые предложения в соответствии с программой развития производства проката для автомобилестроительной промышленности

1 Установка толщиномера за клетью №5.

13

–

2 Реконструкция чистовой группы клетей стана 2000 ПГП с установкой подачи технологической смазки.

3 Реконструкция систем управления и регулирования чистовой группы стана 2000.

12

2014

21. Реконструируемые участки стана 2000

НЛМК22. Составляющие стабильного качества продукции

Схема формирования качества готовой продукцииНЛМК

Составляющие стабильного качества продукции

Качество закупаемого

сырья и материалов

• Входной контроль

закупаемой продукции

• Реестр поставщиков в

соответствии с

принятыми критериями

• Выходной контроль у

поставщика с участием

специалистов НЛМК

•Ответственность

поставщика при

недостижении требуемых

свойств поставляемого

сырья и материалов

•Сертификация системы

менеджмента качества

поставщиков по ИСО 9001

Исполнение технологии

и контроль качества

продукции

Организация

производства

• Схемы контроля

исполнения технологии

и качества продукции с

указанием точек

контроля

• Оптимальное

планирование

производства на

основе принятых

заказов

• Автоматизированный

контроль исполнения

технологии в

соответствии со

схемами контроля

• Контроль дрейфа

параметров технологии

и характеристик

продукции

Состояние

оборудования

Качественное

проведение

ремонтов и

технического

обслуживания

оборудования

Оптимизация

сроков

эксплуатации (в

т.ч. с применением

статистических

методов оценки)

Специализированный

диагностический

контроль

Квалифицированный

персонал

• Подготовленность

персонала

• Постоянное

повышение

квалификации

персонала

• Мотивированность

персонала

23. Структура контроля исполнения технологии и качества продукции

Периодическийконтроль

1. Проведение

аудитов технологических

процессов

в соответствии с

утвержденным графиком

2. Оформление актов о

результатах

аудита с указанием

корректирующих действий

и ответственных за

устранение

выявленных

несоответствий

3. Оценка эффективности

принятых корректирующих

действий

НЛМК

Операционный

контроль

Мониторинг

тенденций

(«дрейфов»)

1. Постоянная оценка

соответствия фактических

значений параметров

технологических процессов в

точках контроля

нормативным требованиям

2. Регистрация выявленных

отклонений и

информирование

технологического персонала

3. Принятие технологическим

персоналом оперативных мер

по приведению параметров

процесса в соответствие с

нормативным требованиям

4. Показатель уровня

исполнения технологии

5. Показатель уровня

несоответствующей

продукции

1. Анализ и выявление

негативных тенденций

(«дрейфов»)

технологических параметров

на основе статистических

методов

2. Установление совместно с

производственным

подразделением причин

тенденций («дрейфов»)

3. Разработка и проведение

корректирующих

и предупреждающих действий

для стабилизации

технологических параметров

4. Оценка результативности

принятых корректирующих

и предупреждающих действий

24.

ПРИЛОЖЕНИЯ25.

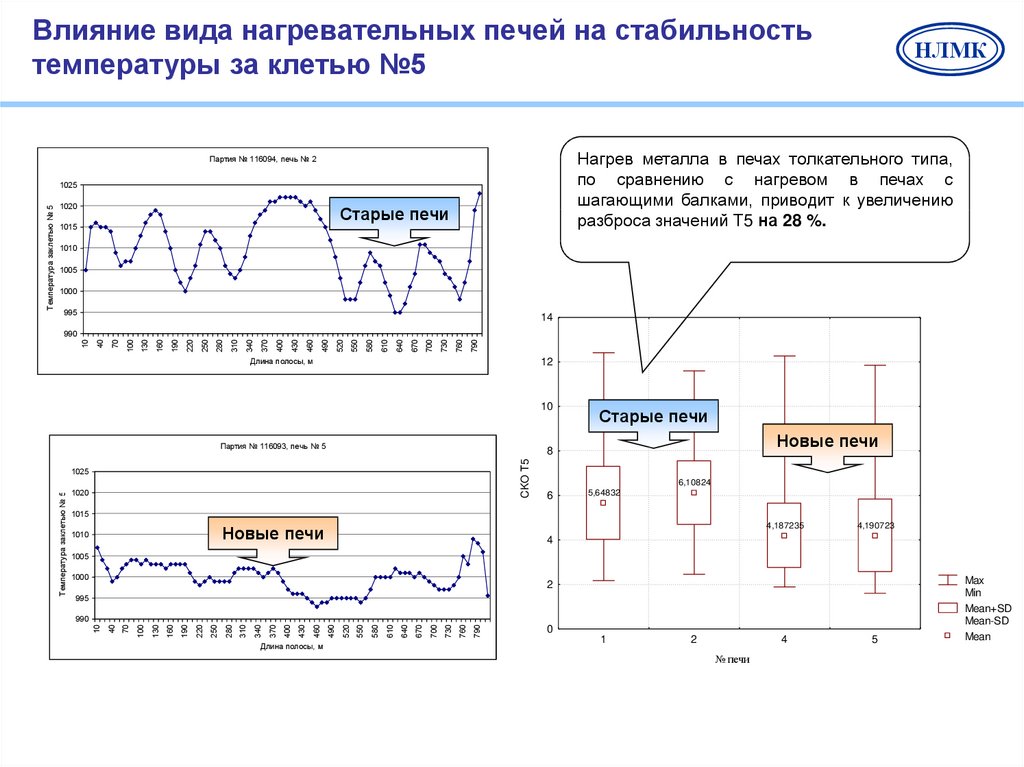

Влияние вида нагревательных печей на стабильностьтемпературы за клетью №5

Нагрев металла в печах толкательного типа,

по сравнению с нагревом в печах с

шагающими балками, приводит к увеличению

разброса значений Т5 на 28 %.

Партия № 116094, печь № 2

Старые печи

1015

1010

1005

1000

995

14

790

760

730

700

670

640

610

580

550

520

490

460

430

400

370

340

310

280

250

220

190

160

130

70

100

40

10

990

Длина полосы, м

12

10

Партия № 116093, печь № 5

Старые печи

Новые печи

CKO T5

8

1025

1020

6,10824

6

5,64832

1015

4,187235

Новые печи

1010

4,190723

4

1005

1000

2

995

Длина полосы, м

790

760

730

700

670

640

610

580

550

520

490

460

430

400

370

340

310

280

250

220

190

160

130

100

70

40

990

10

Температура заклетью № 5

Температура заклетью № 5

1025

1020

НЛМК

0

1

2

4

№ печи

5

Max

Min

Mean+SD

Mean-SD

Mean

26. Схема стабилизация механических свойств проката

Влияние условий горячей прокатки на качество продукцииСхема стабилизация механических свойств проката

Использование

печей только с

шагающими

балками

Снижение

разнотолщинности

горячекатаного

проката на

20 %

НЛМК

Снижение

разброса

температуры

раската за

клетью №5 на

Снижение

количества

нарушений по

температуре

конца прокатки в

Снижение

количества

нарушений по

температуре

смотки в

30 %

2,5 раза

2,8 раза

Стабилизация механических свойств горячекатаного и

холоднокатаного проката до 20 % и увеличение Срк до 30

(на примере холоднокатаного проката марки DC03)

%

27.

Изменения марочного состава сортамента стана 20002000 г.

2009 г.

200 000

180 000

НЛМК

среднее сечение

среднее сечение

174 296

168 645

5,2 1330 мм

7,0 1498 мм

Производство, тонн

160 000

136 883

140 000

129 224

120 000

112 779

100 000

80 000

60 000

40 000

20 000

11 208

0

ЭИС

ЭАС

высокопрочные

Усложнение сортамента высокопрочных марок сталей при сопоставимом объеме

производства высокопрочного проката (уменьшение сечения)

28.

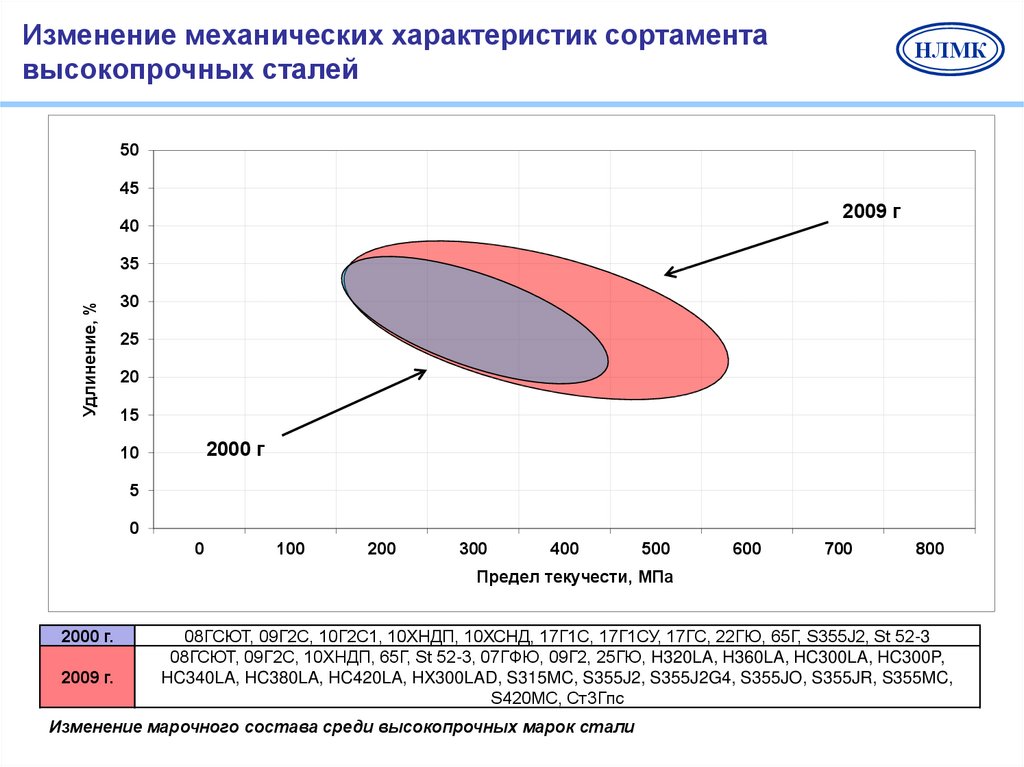

Изменение механических характеристик сортаментавысокопрочных сталей

НЛМК

50

45

2009 г

40

Удлинение, %

35

30

25

20

15

2000 г

10

5

0

0

100

200

300

400

500

600

700

800

Предел текучести, МПа

2000 г.

2009 г.

08ГСЮТ, 09Г2С, 10Г2С1, 10ХНДП, 10ХСНД, 17Г1С, 17Г1СУ, 17ГС, 22ГЮ, 65Г, S355J2, St 52-3

08ГСЮТ, 09Г2С, 10ХНДП, 65Г, St 52-3, 07ГФЮ, 09Г2, 25ГЮ, H320LA, H360LA, HC300LA, HC300P,

HC340LA, HC380LA, HC420LA, HX300LAD, S315MC, S355J2, S355J2G4, S355JO, S355JR, S355MC,

S420MC, Ст3Гпс

Изменение марочного состава среди высокопрочных марок стали

29.

НЛМКВыход несоответствующей продукции

В

В

В

В

ПГП по вине ПГП

ПХПП по вине ПГП

ПДС по вине ПГП

ПХПП по вине ПГП без учета повышенной отсортировки

2,00

Повышенная отсортировка по «вкатаной окалине»

Доля отсортированного, %

1,80

1,60

Повышенная отсортировка по «неплоскостности»

1,40

1,20

1,00

0,80

0,60

0,40

0,20

0,00

2001 г.

2002 г.

2003 г.

2004 г.

2005 г.

2006 г.

2007 г.

2008 г.

2009 г.

Причиной повышенной отсортировки явилось:

по "вкатанной окалине и рябизне" – повышенная калорийность топливной смеси нагревательных

печей, неудовлетворительное состояние гидросбивов, наличие в воде посторонних загрязнений;

по дефектам плоскостности – увеличение количества заказов на тончайший прокат с

повышенными требованиями к плоскостности.

30.

Выход несоответствующей продукции(дефекты смотки)

НЛМК

0,18

0,16

Доля в производстве, %

0,14

0,12

0,17

0,16

Реконструкция моталки №1

0,14

0,12

0,11

0,10

0,08

0,08

0,06

0,05

0,05

0,04

Реконструкция моталок №2 и №3

0,02

0,03

0,00

2001 год 2002 год 2003 год 2004 год 2005 год 2006 год 2007 год 2008 год 2009 год

Год

С 2001 г. по 2009 г. наблюдается устойчивая тенденция снижения дефектов, связанных с

работой моталок стана 2000.

31.

Выход несоответствующей продукции по вине ПГП(дефекты плоскостности)

НЛМК

0,60

Доля в производстве, %

0,50

0,52

0,44

0,40

0,37

0,36

0,34

0,33

0,36

0,30

0,26

0,26

0,20

0,10

0,00

2001 год

2002 год

2003 год

2004 год

2005 год

Год

2006 год

2007 год

2008 год

Увеличением количества заказов на прокат толщиной ≤ 0,45 мм.

По сравнению с 2005 г в 2009 г рост составил с 0,33% до 0,52% от всего производства.

2009 год

32.

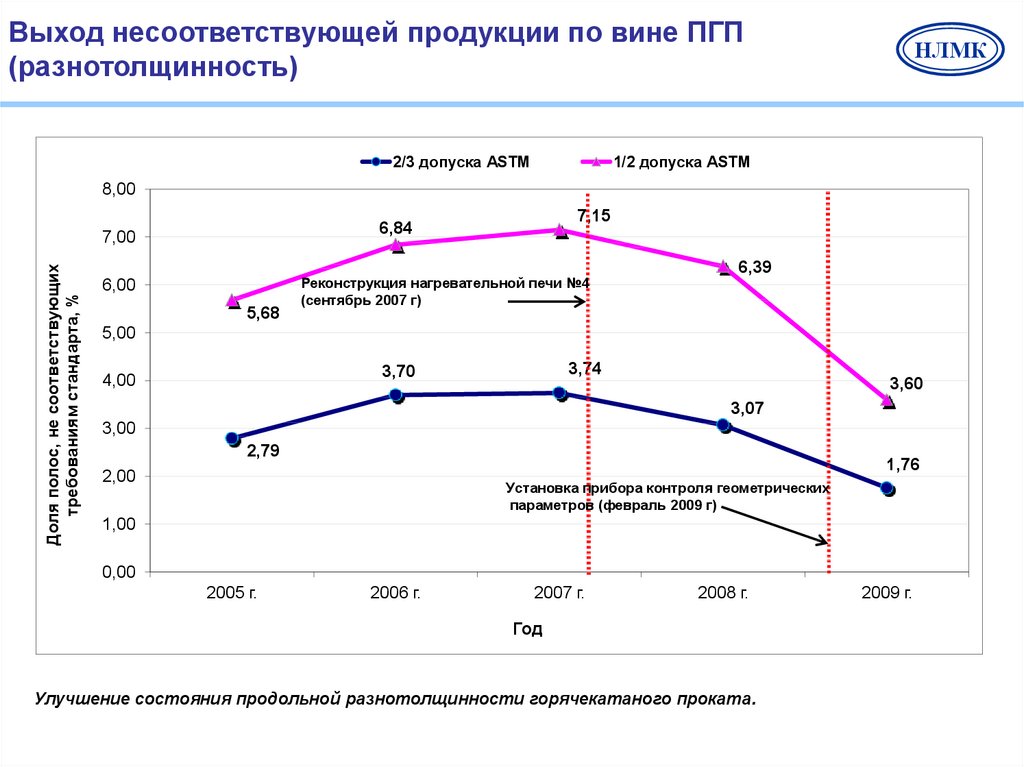

Выход несоответствующей продукции по вине ПГП(разнотолщинность)

2/3 допуска ASTM

НЛМК

1/2 допуска ASTM

8,00

Доля полос, не соответствующих

требованиям стандарта, %

7,15

6,84

7,00

6,00

5,68

Реконструкция нагревательной печи №4

(сентябрь 2007 г)

6,39

5,00

3,74

3,70

4,00

3,60

3,07

3,00

2,79

1,76

2,00

Установка прибора контроля геометрических

параметров (февраль 2009 г)

1,00

0,00

2005 г.

2006 г.

2007 г.

2008 г.

Год

Улучшение состояния продольной разнотолщинности горячекатаного проката.

2009 г.

33.

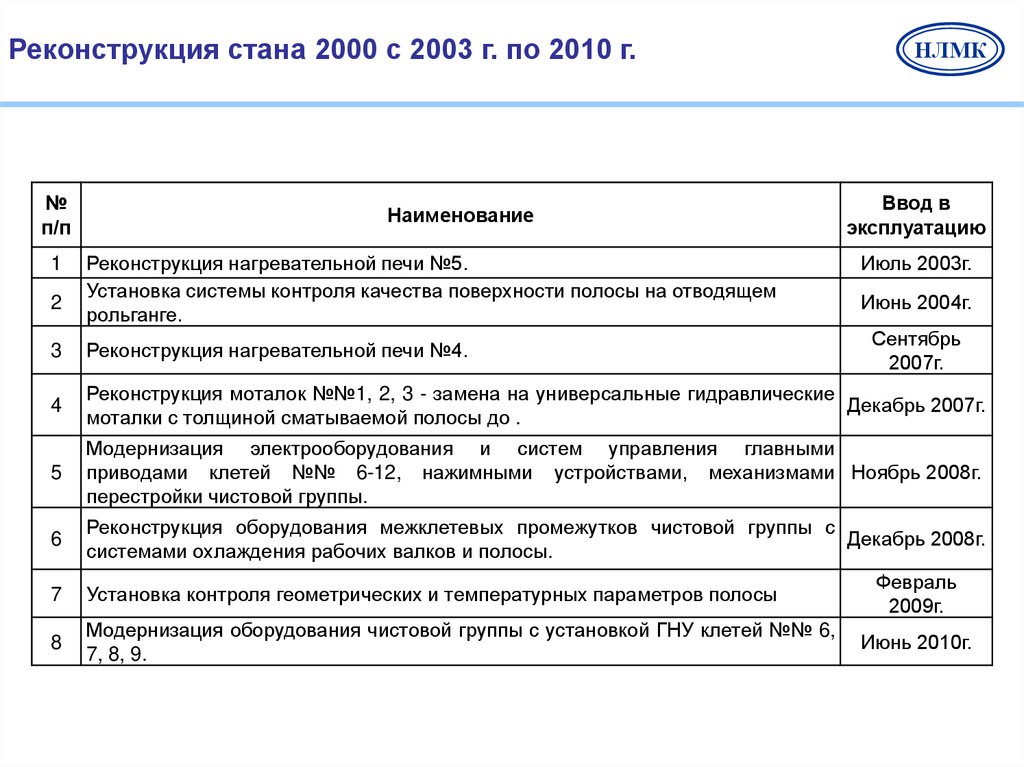

Реконструкция стана 2000 с 2003 г. по 2010 г.№

п/п

1

2

Наименование

Реконструкция нагревательной печи №5.

Установка системы контроля качества поверхности полосы на отводящем

рольганге.

НЛМК

Ввод в

эксплуатацию

Июль 2003г.

Июнь 2004г.

Сентябрь

2007г.

3

Реконструкция нагревательной печи №4.

4

Реконструкция моталок №№1, 2, 3 - замена на универсальные гидравлические

Декабрь 2007г.

моталки с толщиной сматываемой полосы до .

5

Модернизация электрооборудования и систем управления главными

приводами клетей №№ 6-12, нажимными устройствами, механизмами Ноябрь 2008г.

перестройки чистовой группы.

6

Реконструкция оборудования межклетевых промежутков чистовой группы с

Декабрь 2008г.

системами охлаждения рабочих валков и полосы.

7

Установка контроля геометрических и температурных параметров полосы

8

Модернизация оборудования чистовой группы с установкой ГНУ клетей №№ 6,

7, 8, 9.

Февраль

2009г.

Июнь 2010г.

34.

КомментарииНЛМК

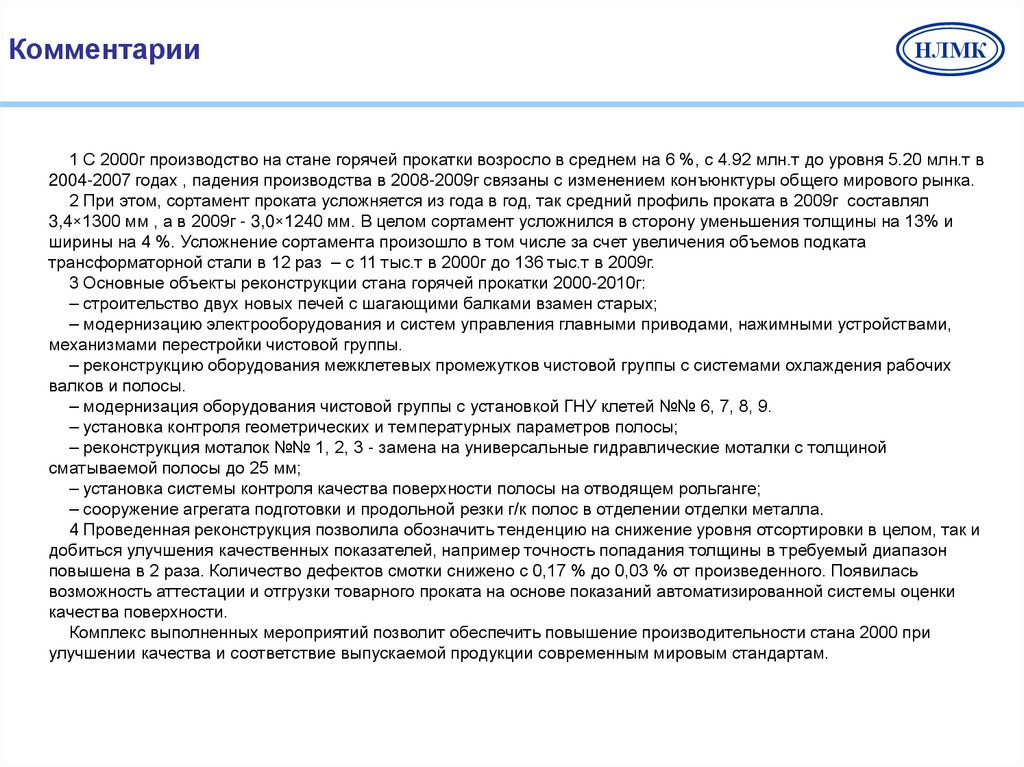

1 С 2000г производство на стане горячей прокатки возросло в среднем на 6 %, с 4.92 млн.т до уровня 5.20 млн.т в

2004-2007 годах , падения производства в 2008-2009г связаны с изменением конъюнктуры общего мирового рынка.

2 При этом, сортамент проката усложняется из года в год, так средний профиль проката в 2009г составлял

3,4×1300 мм , а в 2009г - 3,0×1240 мм. В целом сортамент усложнился в сторону уменьшения толщины на 13% и

ширины на 4 %. Усложнение сортамента произошло в том числе за счет увеличения объемов подката

трансформаторной стали в 12 раз – с 11 тыс.т в 2000г до 136 тыс.т в 2009г.

3 Основные объекты реконструкции стана горячей прокатки 2000-2010г:

– строительство двух новых печей с шагающими балками взамен старых;

– модернизацию электрооборудования и систем управления главными приводами, нажимными устройствами,

механизмами перестройки чистовой группы.

– реконструкцию оборудования межклетевых промежутков чистовой группы с системами охлаждения рабочих

валков и полосы.

– модернизация оборудования чистовой группы с установкой ГНУ клетей №№ 6, 7, 8, 9.

– установка контроля геометрических и температурных параметров полосы;

– реконструкция моталок №№ 1, 2, 3 - замена на универсальные гидравлические моталки с толщиной

сматываемой полосы до 25 мм;

– установка системы контроля качества поверхности полосы на отводящем рольганге;

– сооружение агрегата подготовки и продольной резки г/к полос в отделении отделки металла.

4 Проведенная реконструкция позволила обозначить тенденцию на снижение уровня отсортировки в целом, так и

добиться улучшения качественных показателей, например точность попадания толщины в требуемый диапазон

повышена в 2 раза. Количество дефектов смотки снижено с 0,17 % до 0,03 % от произведенного. Появилась

возможность аттестации и отгрузки товарного проката на основе показаний автоматизированной системы оценки

качества поверхности.

Комплекс выполненных мероприятий позволит обеспечить повышение производительности стана 2000 при

улучшении качества и соответствие выпускаемой продукции современным мировым стандартам.

industry

industry