Similar presentations:

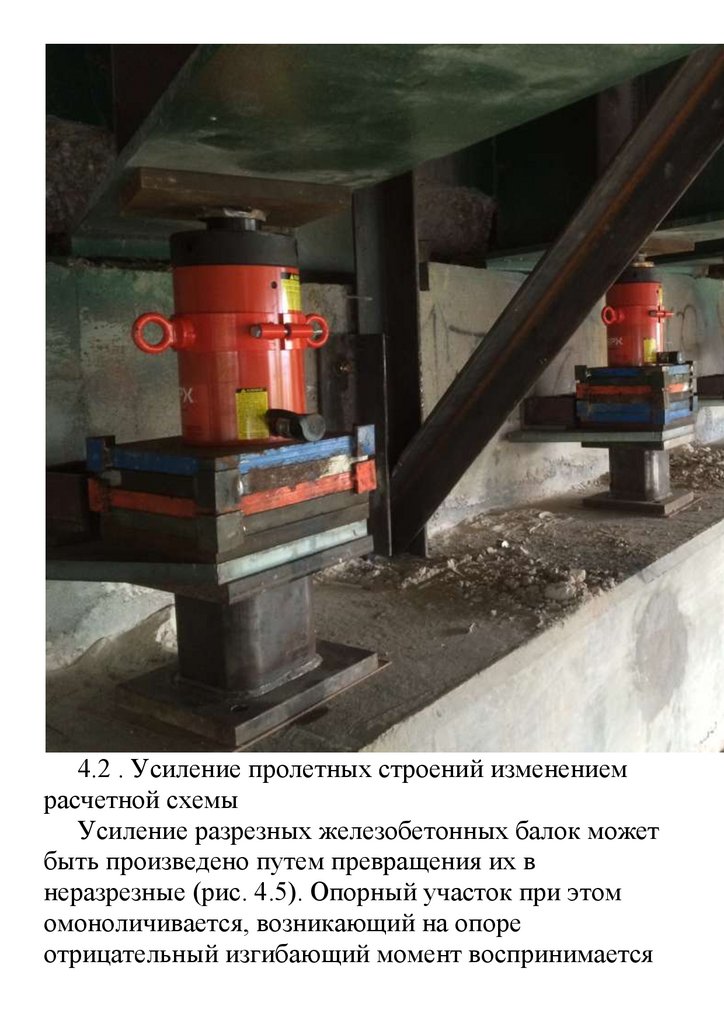

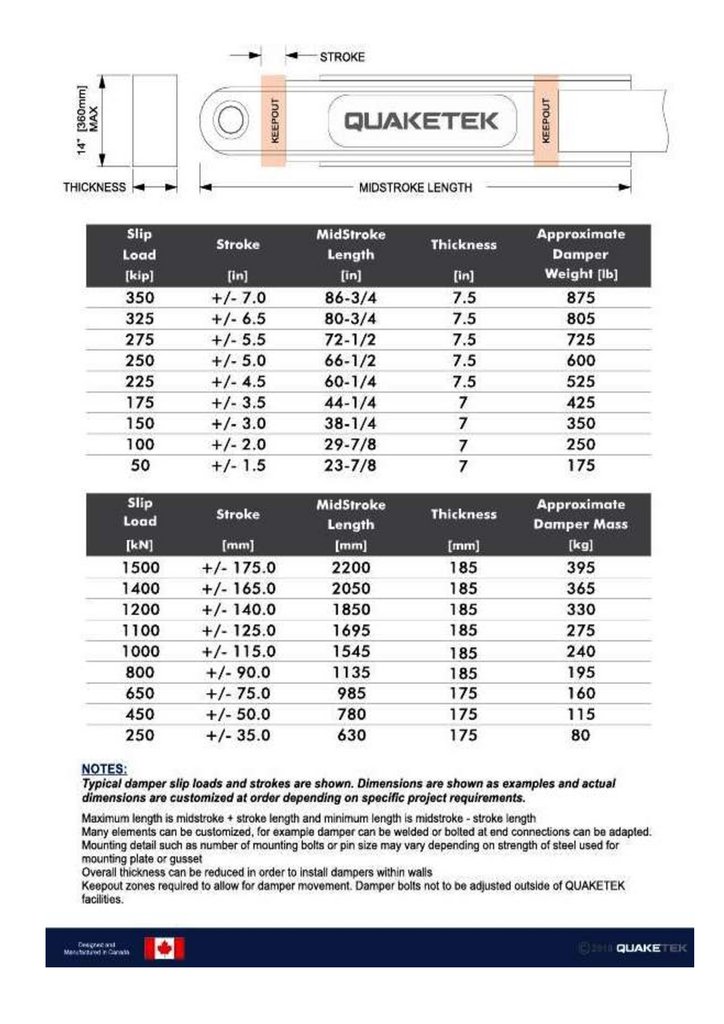

Поглотители пиковых напряжений нагрузок рассеивание за счет проскальзывания

1.

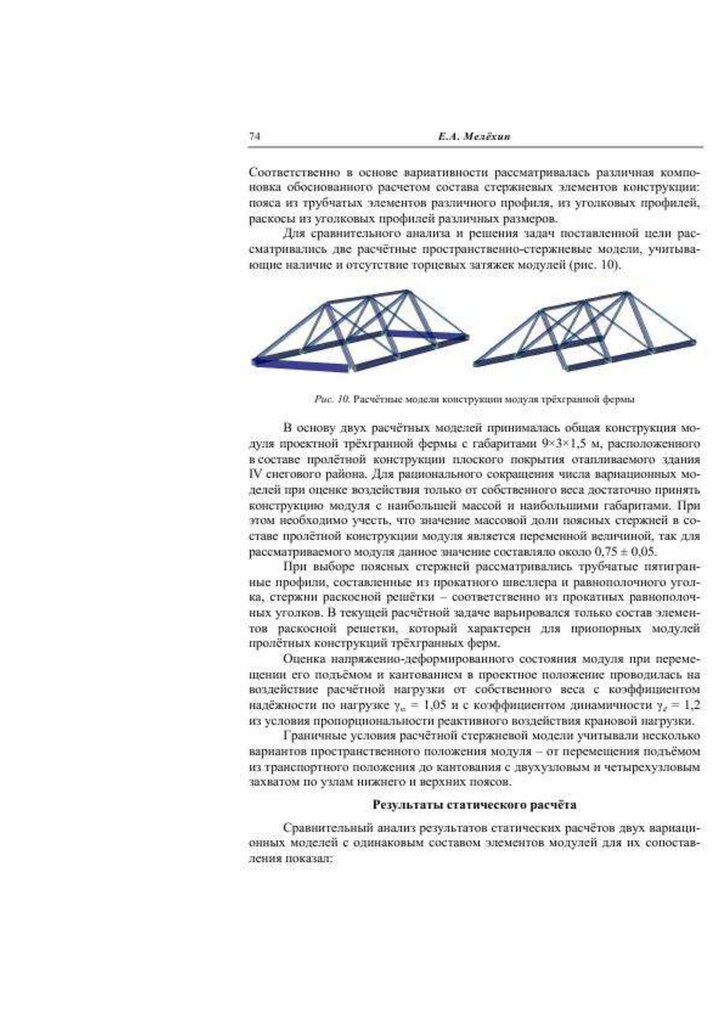

Поглотители пиковых напряжений нагрузок рассеивание за счет проскальзывания Для Петербуржского ДневникаВечернего Петербурга и муниципальной газеты Озеро Долгое Главный редактор В Д Бенеманский пр Испытателей 31

к 1 контактный тел редакции 301-05-01

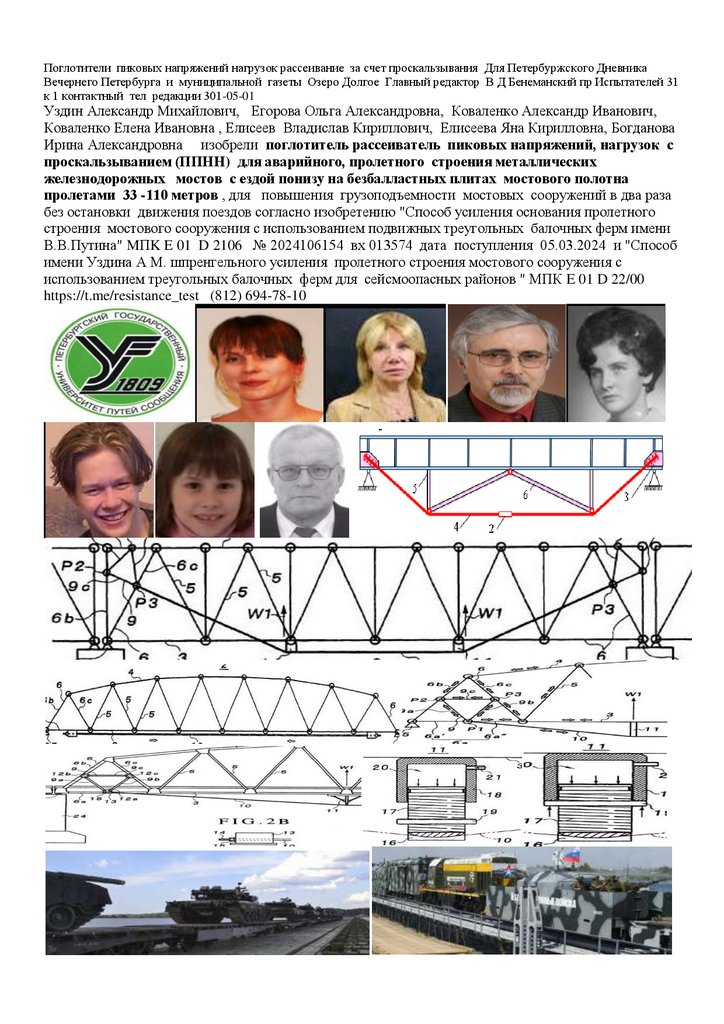

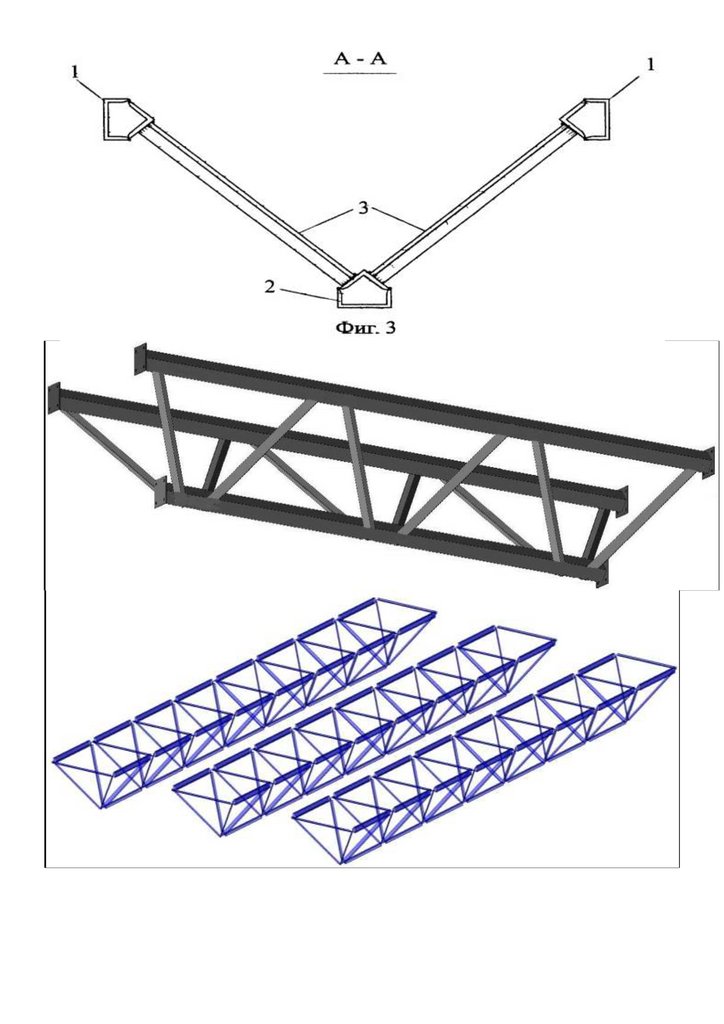

Уздин Александр Михайлович, Егорова Ольга Александровна, Коваленко Александр Иванович,

Коваленко Елена Ивановна , Елисеев Владислав Кириллович, Елисеева Яна Кирилловна, Богданова

Ирина Александровна изобрели поглотитель рассеиватель пиковых напряжений, нагрузок с

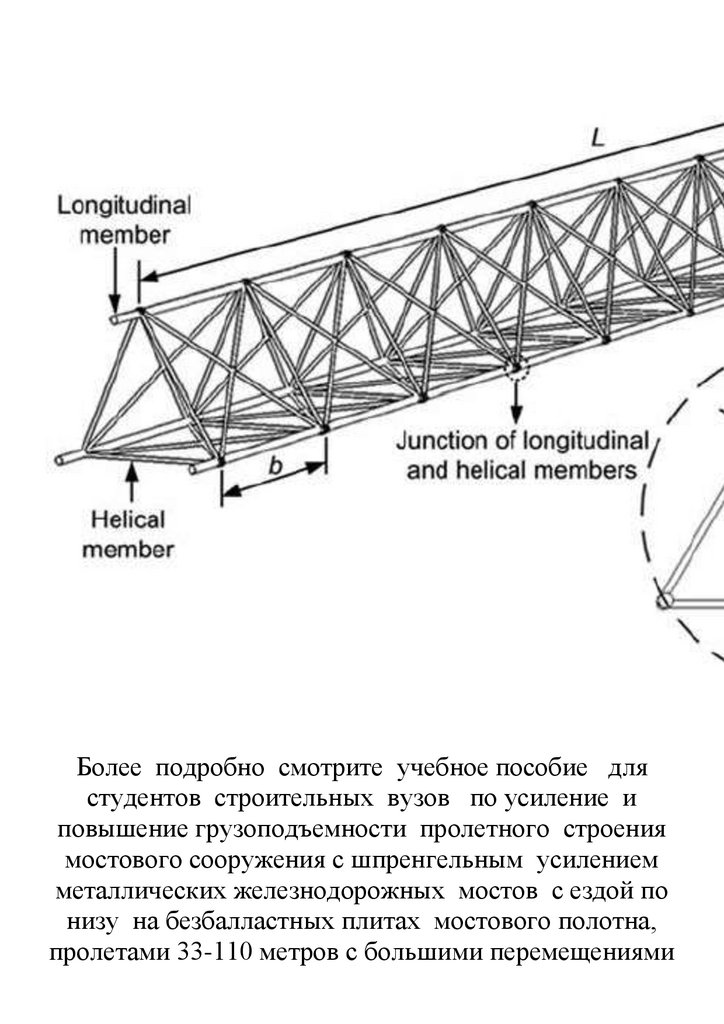

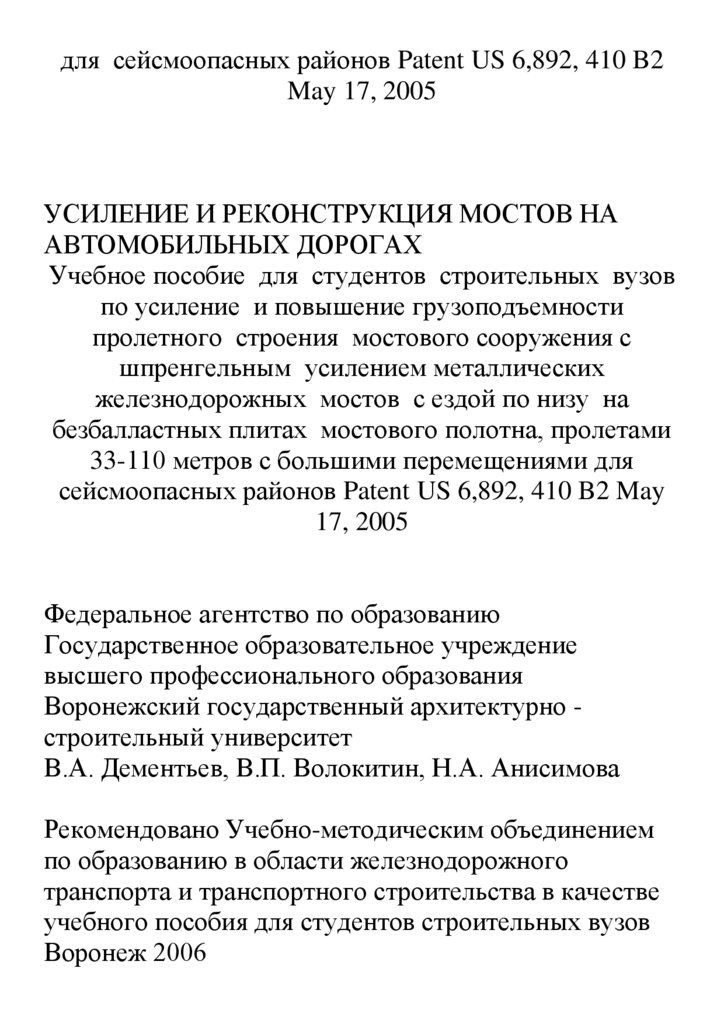

проскальзыванием (ППНН) для аварийного, пролетного строения металлических

железнодорожных мостов с ездой понизу на безбалластных плитах мостового полотна

пролетами 33 -110 метров , для повышения грузоподъемности мостовых сооружений в два раза

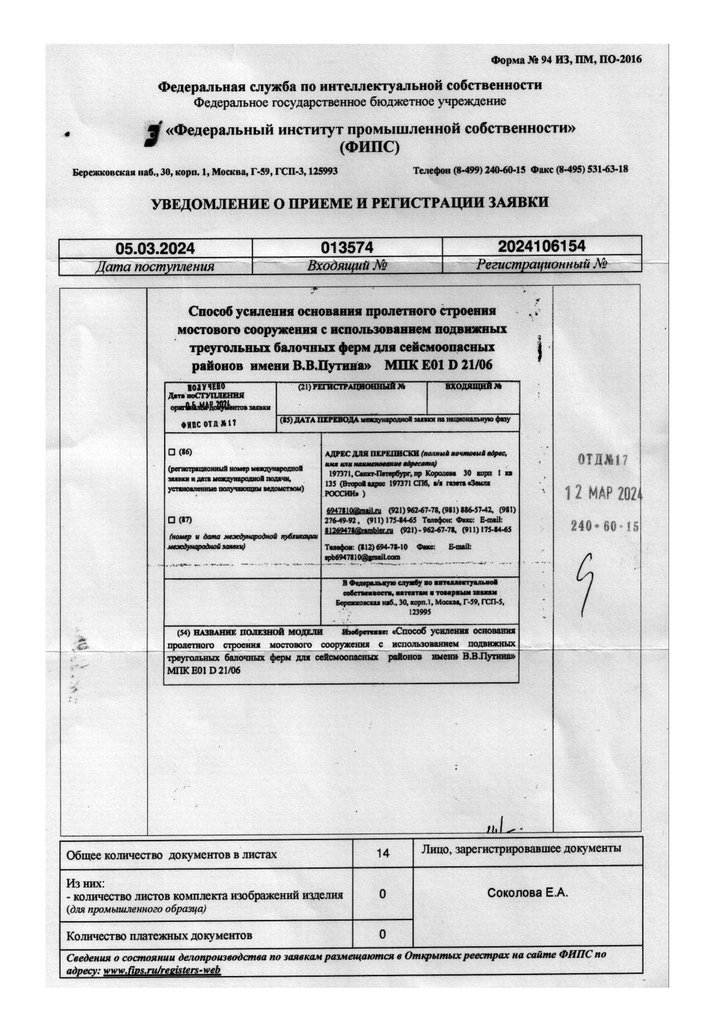

без остановки движения поездов согласно изобретению "Способ усиления основания пролетного

строения мостового сооружения с использованием подвижных треугольных балочных ферм имени

В.В.Путина" MПK E 01 D 2106 № 2024106154 вх 013574 дата поступления 05.03.2024 и "Способ

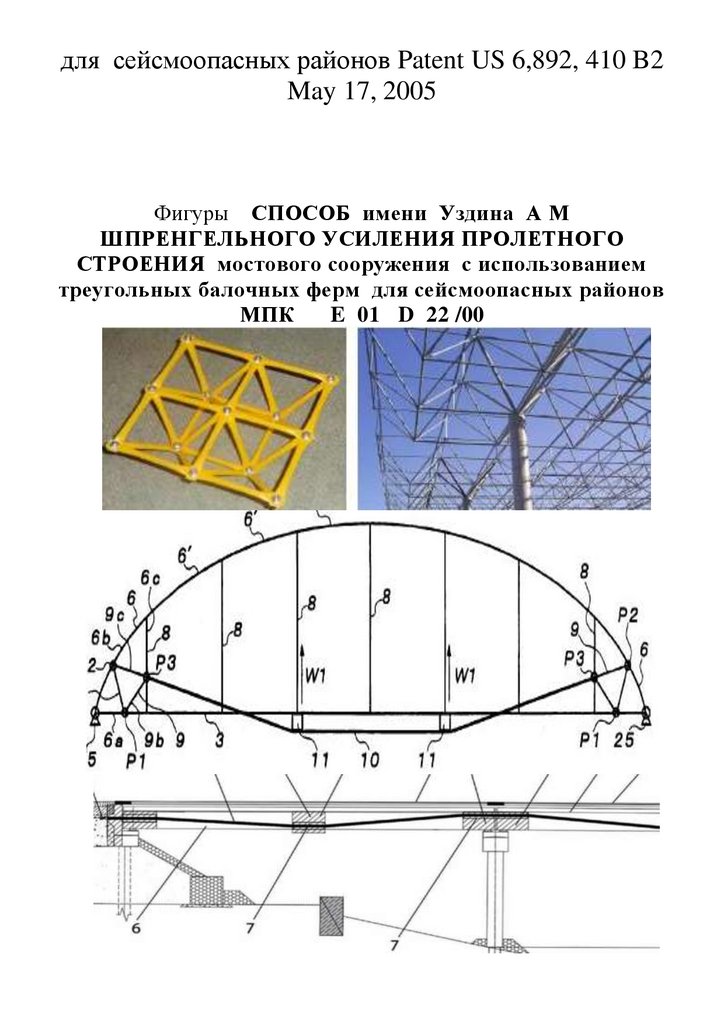

имени Уздина А М. шпренгельного усиления пролетного строения мостового сооружения с

использованием треугольных балочных ферм для сейсмоопасных районов " МПК E 01 D 22/00

https://t.me/resistance_test (812) 694-78-10

2.

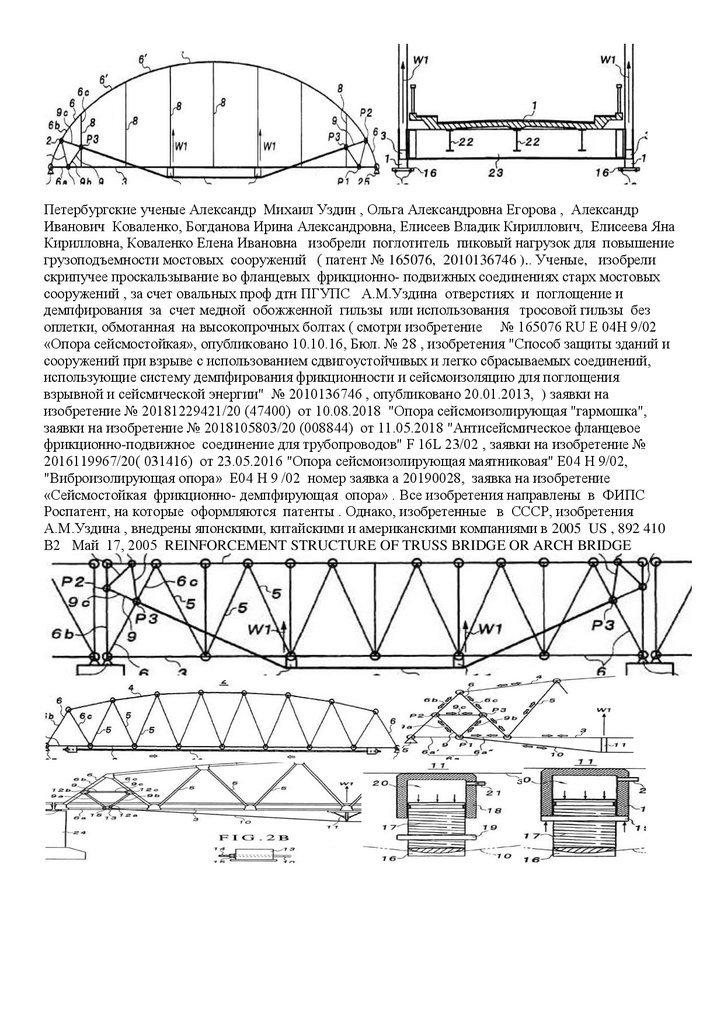

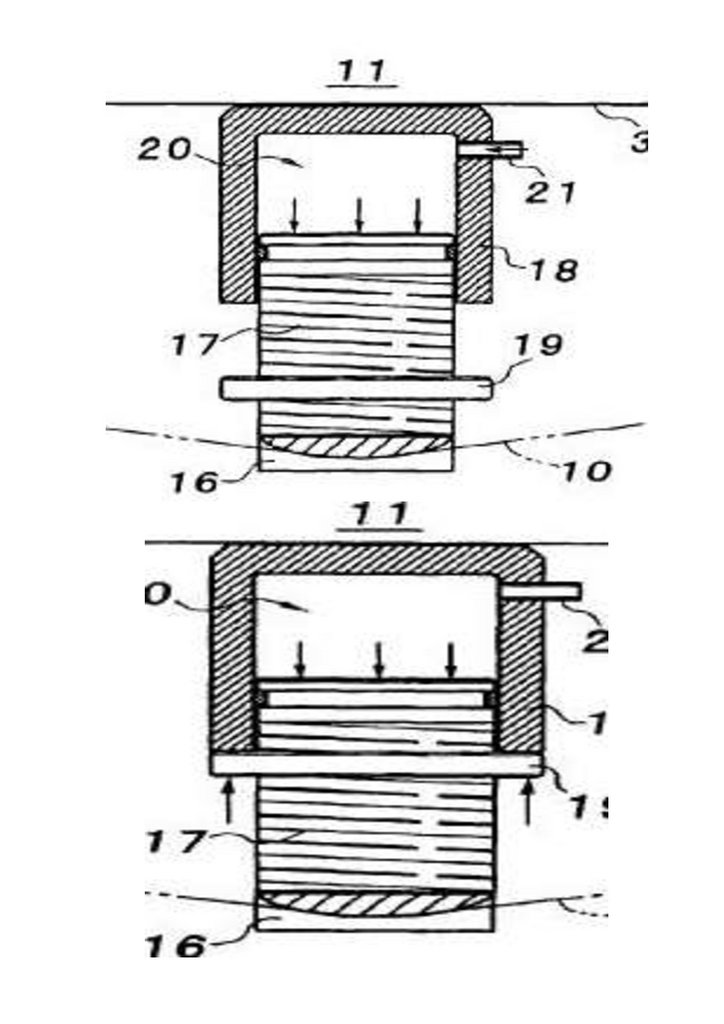

Петербургские ученые Александр Михаил Уздин , Ольга Александровна Егорова , АлександрИванович Коваленко, Богданова Ирина Александровна, Елисеев Владик Кириллович, Елисеева Яна

Кирилловна, Коваленко Елена Ивановна изобрели поглотитель пиковый нагрузок для повышение

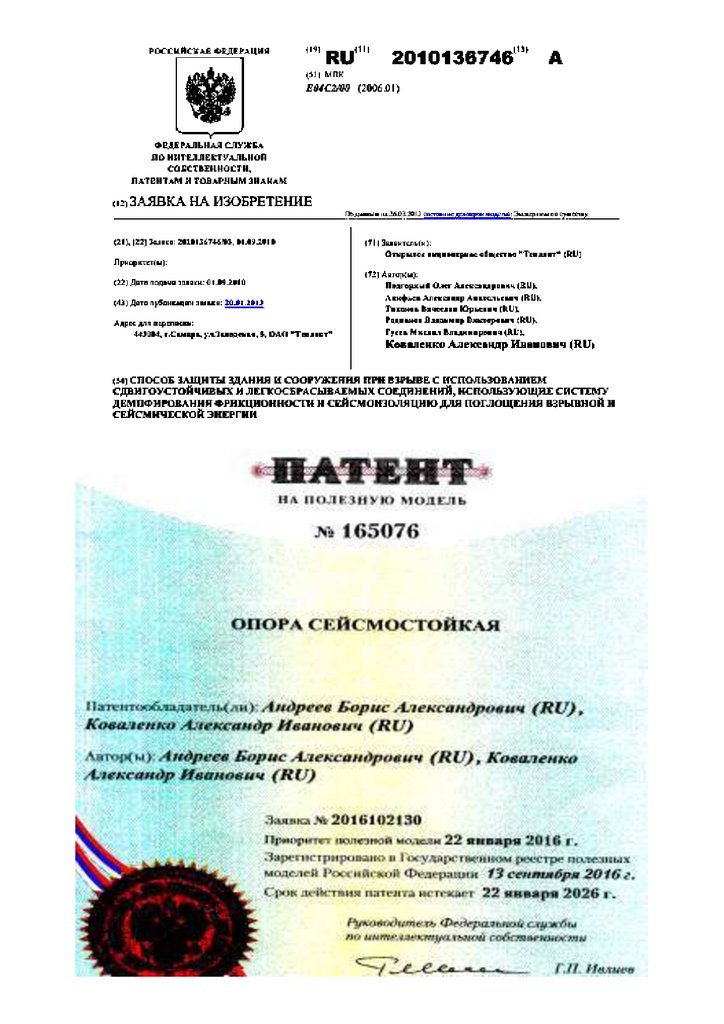

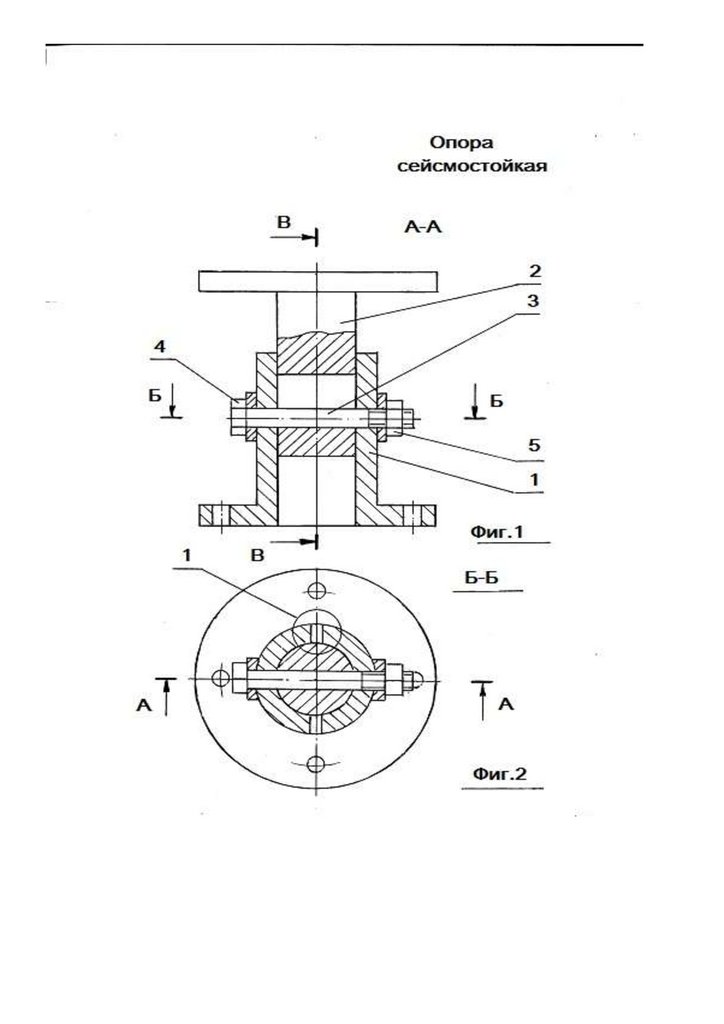

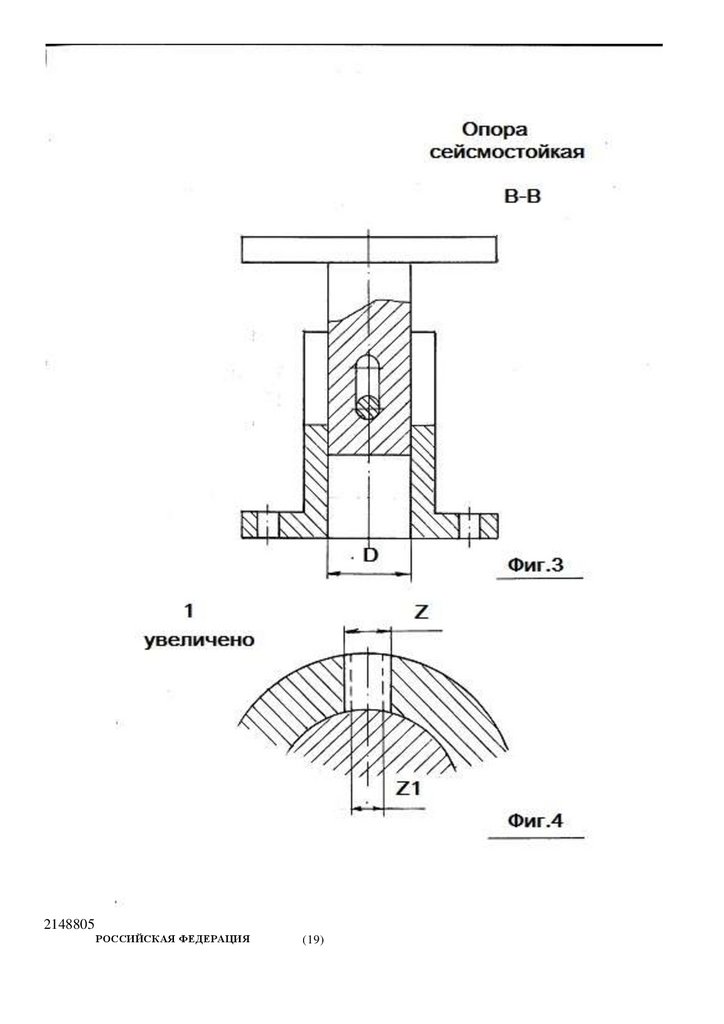

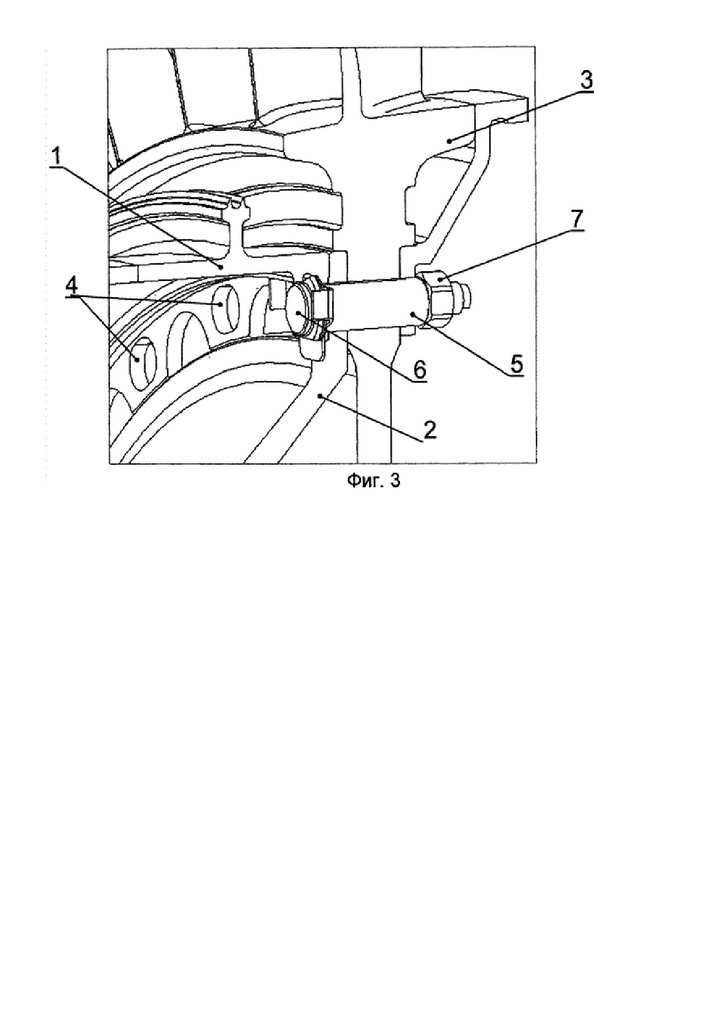

грузоподъемности мостовых сооружений ( патент № 165076, 2010136746 ).. Ученые, изобрели

скрипучее проскальзывание во фланцевых фрикционно- подвижных соединениях старх мостовых

сооружений , за счет овальных проф дтн ПГУПС А.М.Уздина отверстиях и поглощение и

демпфирования за счет медной обожженной гильзы или использования тросовой гильзы без

оплетки, обмотанная на высокопрочных болтах ( смотри изобретение № 165076 RU E 04H 9/02

«Опора сейсмостойкая», опубликовано 10.10.16, Бюл. № 28 , изобретения "Способ защиты зданий и

сооружений при взрыве с использованием сдвигоустойчивых и легко сбрасываемых соединений,

использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощения

взрывной и сейсмической энергии" № 2010136746 , опубликовано 20.01.2013, ) заявки на

изобретение № 20181229421/20 (47400) от 10.08.2018 "Опора сейсмоизолирующая "гармошка",

заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 "Антисейсмическое фланцевое

фрикционно-подвижное соединение для трубопроводов" F 16L 23/02 , заявки на изобретение №

2016119967/20( 031416) от 23.05.2016 "Опора сейсмоизолирующая маятниковая" E04 H 9/02,

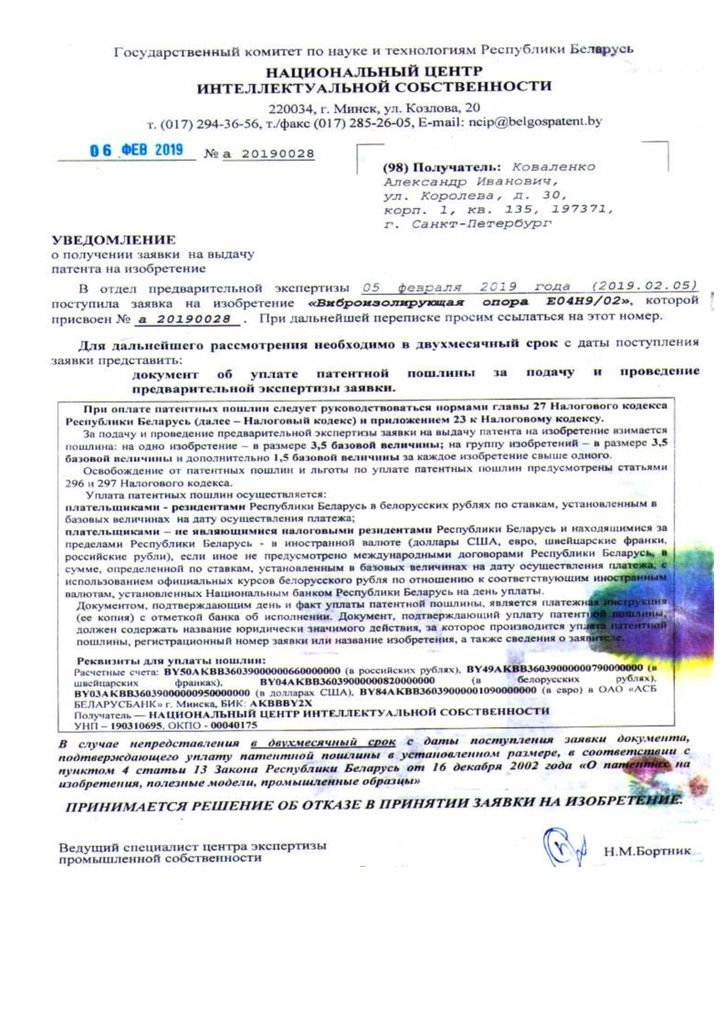

"Виброизолирующая опора» E04 Н 9 /02 номер заявка а 20190028, заявка на изобретение

«Сейсмостойкая фрикционно- демпфирующая опора» . Все изобретения направлены в ФИПС

Роспатент, на которые оформляются патенты . Однако, изобретенные в СССР, изобретения

А.М.Уздина , внедрены японскими, китайскими и американскими компаниями в 2005 US , 892 410

В2 Май 17, 2005 REINFORCEMENT STRUCTURE OF TRUSS BRIDGE OR ARCH BRIDGE

3.

Условно говоря при для повышения грузоподъемности изношенного аварийного мостовогосооружения , происходить, равномерное рассеивание пиковых ускорений или проскальзывания по

овальным отверстиям с демпфирующей обожженной медной или тросовой гильзой за счет

поглощения сдвиговой энергии, за счет многокаскадного демпфирования, согласно изобретений

проф Уздина А М №№ 1143895, 1168755, 117466 за счет сухого трения, и поглощение и

распределение всей нагрузки по ферме-балке пролетного строения мостового сооружения ,

происходит за счет использования скрипучего, упругоплатичного шарнира , для равномерного

перераспределения при больших нагрузка, что экономит строительные метриал до 50 процентов (

патент № 2278190, 1622494, 1491936, ) с использованием демпфера, в виде фрикци-болта для

энергопоглощающего устройство дорожного ограждения, предохронительный дорожных барьеров

(патент № 1622494)

Если подходить к делу более практично, то изобретение энергопоглощающего устройства пиковых

поглощений (Опора сейсмостойкая №165076 ) может обеспечит безопасность эксплуатации

железнодорожного или автомобильного моста и спасти жизнь пассажирам, рейсовых автобусов,

если перегружены вагоны или лесовоз

4.

В основе нового поглатителя пиковых нагрузок (ППН) заложен принцип, который на научномязыке называется «рассеивание» или «поглощение» критической нагрузки на изношенные

мостовые сооружения , за счет упругопалтичного шарнира и демпфирующего трения,

проскальзывания с частичным демпфированием фрикционно-подвижного фланцевого соединения

(ФФПС)

Если говорить проще, в результате смятие пластического обожженной медной или тросовой

гильзы (шарнира) и демпфирующего трения, происходит поглощение и распределение с

проскальзыванием

Этот принцип ученые придумали несколько десятилетий назад Японии, США, Новой Зеландии,

Китае, Тайване. Но разработки были очень сложными и дорогими, приходилось использовать

разные ослабления , гасителями ударной взрывной нагрузки при землеирясении в сейсмооасных

районах Нефтегорск, землетрясение 1995 погибло более 2 тыс нефтяников , — говорит Александр

Коваленко . — Поэтому их никто не использовал для мостовых сооружений, автомобильных мостов,

путепроводов . Я соединил «рассеивание» и поглощение взрывной и ударной энергии, объединил

демпфирование, рассеивание, трения и разработал чертежи , альбомы каталожные листы,

сертификаты, пояснительные записки Над энергопоглатителем пиковых поглощений и рассеивания

равномерное по неразрезной фермы-балки с полшими перемещениями и приспособляемости ,

рассеивания , благодаря , упругопластичнм шарниром проф дтн ПГУПС А.М.Уздина , для

повышение грузоподъемности мостовых сооружений Коваленко, Уздин, Егорова, колдовали 20 лет,

но наш компаньоны из Японии, КНР, США, Канады, Новой Зеландии, Армении, Италии .

В результате разработан рассеивание нагрузки, напряжений ( патент № 2312947, 1612494, 1491936,

2278199, 1491936) , который спасает жизнь пассажирам, водителям, железнодорожникам и для

военной техники , благодаря повышению грузоподъемности с 40 тонн до 90 тонн, что бы могла

проехать тяжелая военная техника, танки, самоходные оружие и транспортировка боеприпасов Для

Фронта Для Победы

Новая конструкция рассеивания напряжений, нагрузки , поглотителей НАПРЯЖЕНИЙ

(рассеиватели) защищена несколькими патентами, и буквально на днях пришло еще одно

положительное решение из Белоруссии.

Изобретения бывают двух родов: одни повышают грузоподъемность мостов, , другие — доводят

до совершенства уже известное с большими перемещениями и приспособляемостью

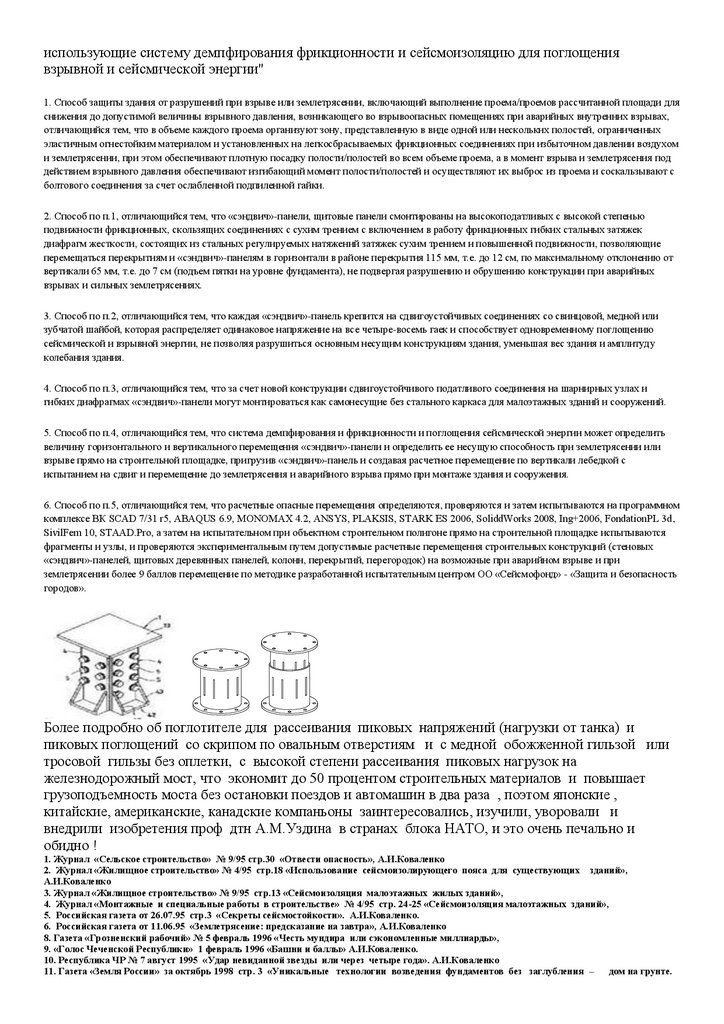

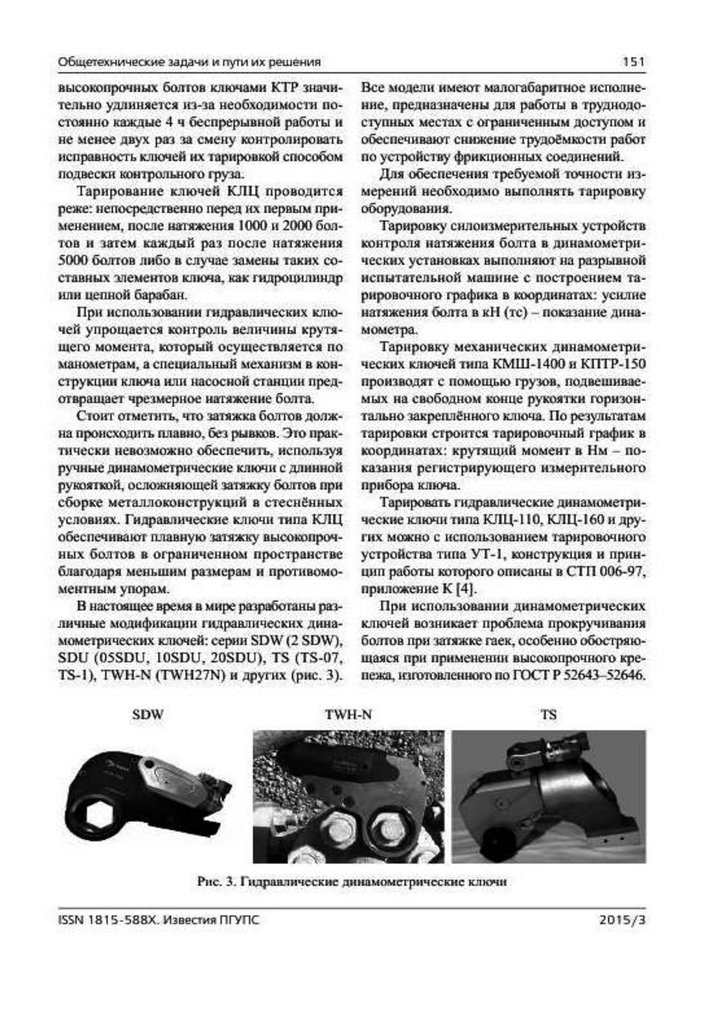

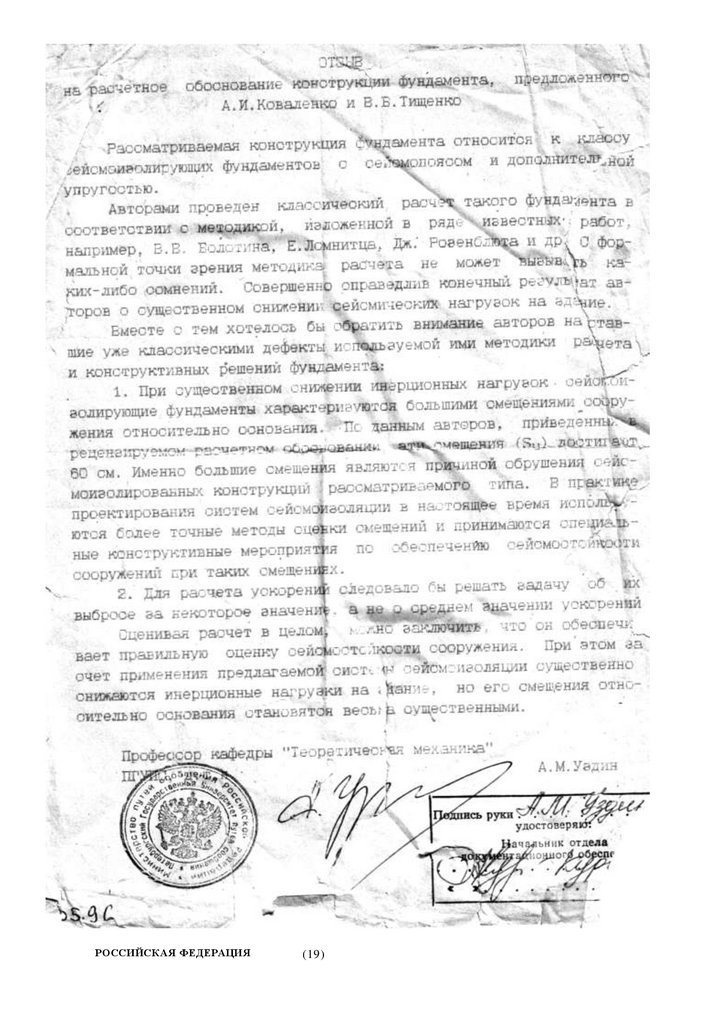

Прилагаем формулу изобретения № 2010136746 , опубликовано 20.01.2013 «Способ защиты зданий

и сооружений при взрыве с использованием сдвигоустойчивых и легко сбрасываемых соединений,

5.

использующие систему демпфирования фрикционности и сейсмоизоляцию для поглощениявзрывной и сейсмической энергии"

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий выполнение проема/проемов рассчитанной площади для

снижения до допустимой величины взрывного давления, возникающего во взрывоопасных помещениях при аварийных внутренних взрывах,

отличающийся тем, что в объеме каждого проема организуют зону, представленную в виде одной или нескольких полостей, ограниченных

эластичным огнестойким материалом и установленных на легкосбрасываемых фрикционных соединениях при избыточном давлении воздухом

и землетрясении, при этом обеспечивают плотную посадку полости/полостей во всем объеме проема, а в момент взрыва и землетрясения под

действием взрывного давления обеспечивают изгибающий момент полости/полостей и осуществляют их выброс из проема и соскальзывают с

болтового соединения за счет ослабленной подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы на высокоподатливых с высокой степенью

подвижности фрикционных, скользящих соединениях с сухим трением с включением в работу фрикционных гибких стальных затяжек

диафрагм жесткости, состоящих из стальных регулируемых натяжений затяжек сухим трением и повышенной подвижности, позволяющие

перемещаться перекрытиям и «сэндвич»-панелям в горизонтали в районе перекрытия 115 мм, т.е. до 12 см, по максимальному отклонению от

вертикали 65 мм, т.е. до 7 см (подъем пятки на уровне фундамента), не подвергая разрушению и обрушению конструкции при аварийных

взрывах и сильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на сдвигоустойчивых соединениях со свинцовой, медной или

зубчатой шайбой, которая распределяет одинаковое напряжение на все четыре-восемь гаек и способствует одновременному поглощению

сейсмической и взрывной энергии, не позволяя разрушиться основным несущим конструкциям здания, уменьшая вес здания и амплитуду

колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого податливого соединения на шарнирных узлах и

гибких диафрагмах «сэндвич»-панели могут монтироваться как самонесущие без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и поглощения сейсмической энергии может определить

величину горизонтального и вертикального перемещения «сэндвич»-панели и определить ее несущую способность при землетрясении или

взрыве прямо на строительной площадке, пригрузив «сэндвич»-панель и создавая расчетное перемещение по вертикали лебедкой с

испытанием на сдвиг и перемещение до землетрясения и аварийного взрыва прямо при монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения определяются, проверяются и затем испытываются на программном

комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2, ANSYS, PLAKSIS, STARK ES 2006, SoliddWorks 2008, Ing+2006, FondationPL 3d,

SivilFem 10, STAAD.Pro, а затем на испытательном при объектном строительном полигоне прямо на строительной площадке испытываются

фрагменты и узлы, и проверяются экспериментальным путем допустимые расчетные перемещения строительных конструкций (стеновых

«сэндвич»-панелей, щитовых деревянных панелей, колонн, перекрытий, перегородок) на возможные при аварийном взрыве и при

землетрясении более 9 баллов перемещение по методике разработанной испытательным центром ОО «Сейсмофонд» - «Защита и безопасность

городов».

Более подробно об поглотителе для рассеивания пиковых напряжений (нагрузки от танка) и

пиковых поглощений со скрипом по овальным отверстиям и с медной обожженной гильзой или

тросовой гильзы без оплетки, с высокой степени рассеивания пиковых нагрузок на

железнодорожный мост, что экономит до 50 процентом строительных материалов и повышает

грузоподъемность моста без остановки поездов и автомашин в два раза , поэтом японские ,

китайские, американские, канадские компаньоны заинтересовались, изучили, уворовали и

внедрили изобретения проф дтн А.М.Уздина в странах блока НАТО, и это очень печально и

обидно !

1. Журнал «Сельское строительство» № 9/95 стр.30 «Отвести опасность», А.И.Коваленко

2. Журнал «Жилищное строительство» № 4/95 стр.18 «Использование сейсмоизолирующего пояса для существующих зданий»,

А.И.Коваленко

3. Журнал «Жилищное строительство» № 9/95 стр.13 «Сейсмоизоляция малоэтажных жилых зданий»,

4. Журнал «Монтажные и специальные работы в строительстве» № 4/95 стр. 24-25 «Сейсмоизоляция малоэтажных зданий»,

5. Российская газета от 26.07.95 стр.3 «Секреты сейсмостойкости». А.И.Коваленко.

6. Российская газета от 11.06.95 «Землетрясение: предсказание на завтра», А.И.Коваленко

8. Газета «Грозненский рабочий» № 5 февраль 1996 «Честь мундира или сэкономленные миллиарды»,

9. «Голос Чеченской Республики» 1 февраль 1996 «Башни и баллы» А.И.Коваленко.

10. Республика ЧР № 7 август 1995 «Удар невиданной звезды или через четыре года». А.И.Коваленко

11. Газета «Земля России» за октябрь 1998 стр. 3 «Уникальные технологии возведения фундаментов без заглубления – дом на грунте.

6.

Строительство на пучинистых и просадочных грунтах»12. Газета «Земля России» № 2 ( 26 ) стр. 2-3 « Предложение ученых общественной организации инженеров «Сейсмофонд» –

Фонда

«Защита и безопасность городов» в области реформы ЖКХ.

13. Журнал «Жизнь и безопасность « № 3/96 стр. 290-294 «Землетрясение по графику» Ждут ли через четыре года планету

«Земля

глобальные и разрушительные потрясения «звездотрясения» А.И.Коваленко, Е.И.Коваленко.

14. Журнал «Монтажные и специальные работы в строительстве» № 11/95 стр. 25 «Датчик регистрации электромагнитных

волн,

предупреждающий о землетрясении - гарантия сохранения вашей жизни!» и другие зарубежные научные издания и

журналах за 19942004 гг. А.И.Коваленко и др. изданиях С брошюрой «Как построить сейсмостойкий дом с учетом народного опыта сейсмостойкого

строительства горцами Северного

Кавказа сторожевых башен» с.79 г. Грозный –1996. А.И.Коваленко в ГПБ им Ленина г. Москва и

РНБ СПб пл. Островского, д.3 .

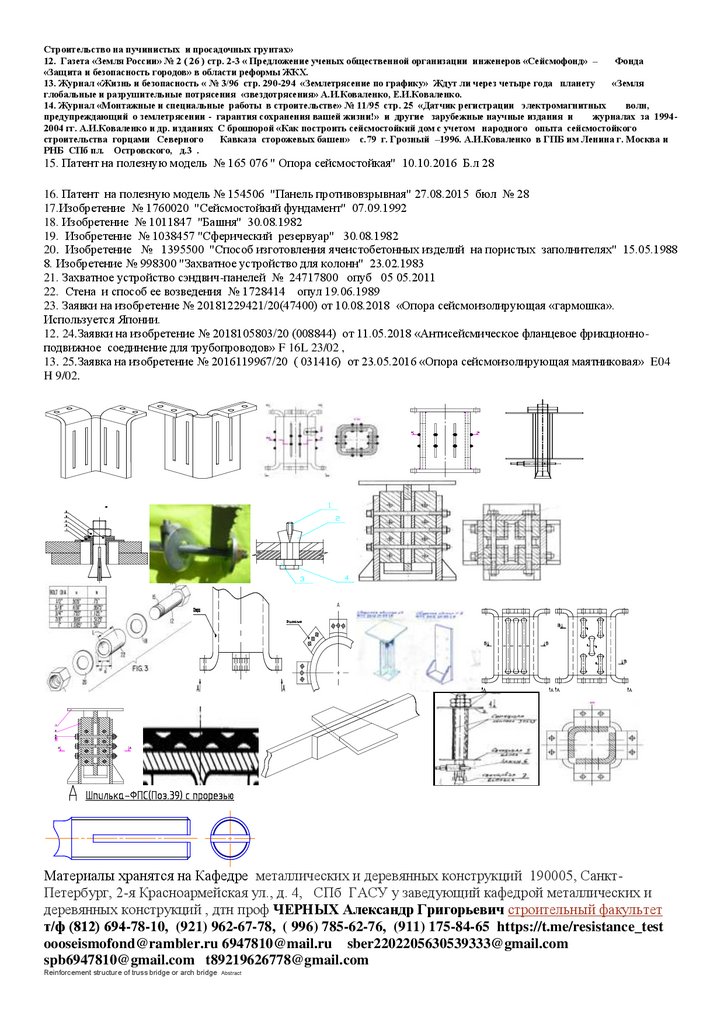

15. Патент на полезную модель № 165 076 " Опора сейсмостойкая" 10.10.2016 Б.л 28

16. Патент на полезную модель № 154506 "Панель противовзрывная" 27.08.2015 бюл № 28

17.Изобретение № 1760020 "Сейсмостойкий фундамент" 07.09.1992

18. Изобретение № 1011847 "Башня" 30.08.1982

19. Изобретение № 1038457 "Сферический резервуар" 30.08.1982

20. Изобретение № 1395500 "Способ изготовления ячеистобетонных изделий на пористых заполнителях" 15.05.1988

8. Изобретение № 998300 "Захватное устройство для колонн" 23.02.1983

21. Захватное устройство сэндвич-панелей № 24717800 опуб 05 05.2011

22. Стена и способ ее возведения № 1728414 опул 19.06.1989

23. Заявки на изобретение № 20181229421/20(47400) от 10.08.2018 «Опора сейсмоизолирующая «гармошка».

Используется Японии.

12. 24.Заявки на изобретение № 2018105803/20 (008844) от 11.05.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов» F 16L 23/02 ,

13. 25.Заявка на изобретение № 2016119967/20 ( 031416) от 23.05.2016 «Опора сейсмоизолирующая маятниковая» E04

H 9/02.

Материалы хранятся на Кафедре металлических и деревянных конструкций 190005, СанктПетербург, 2-я Красноармейская ул., д. 4, СПб ГАСУ у заведующий кафедрой металлических и

деревянных конструкций , дтн проф ЧЕРНЫХ Александр Григорьевич строительный факультет

т/ф (812) 694-78-10, (921) 962-67-78, ( 996) 785-62-76, (911) 175-84-65 https://t.me/resistance_test

[email protected] [email protected] [email protected]

[email protected] [email protected]

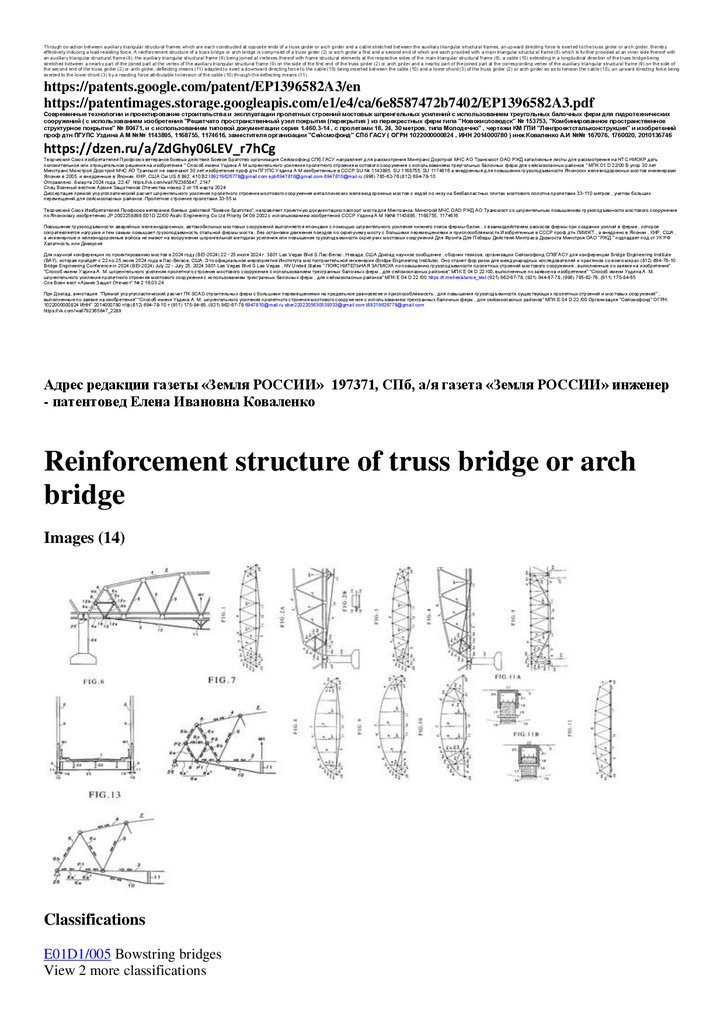

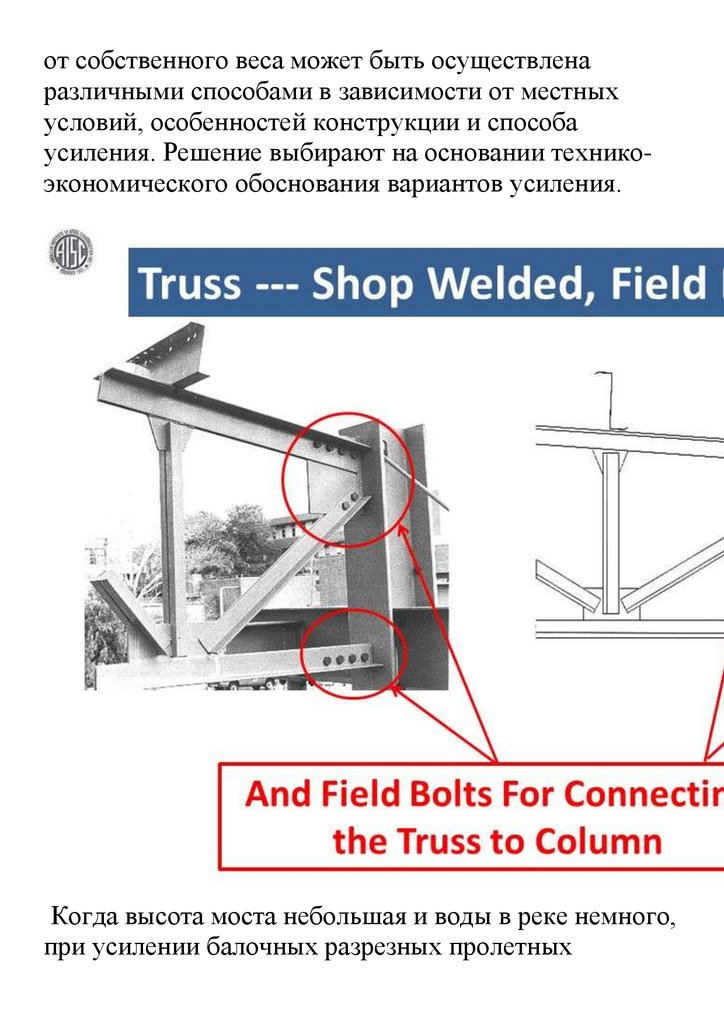

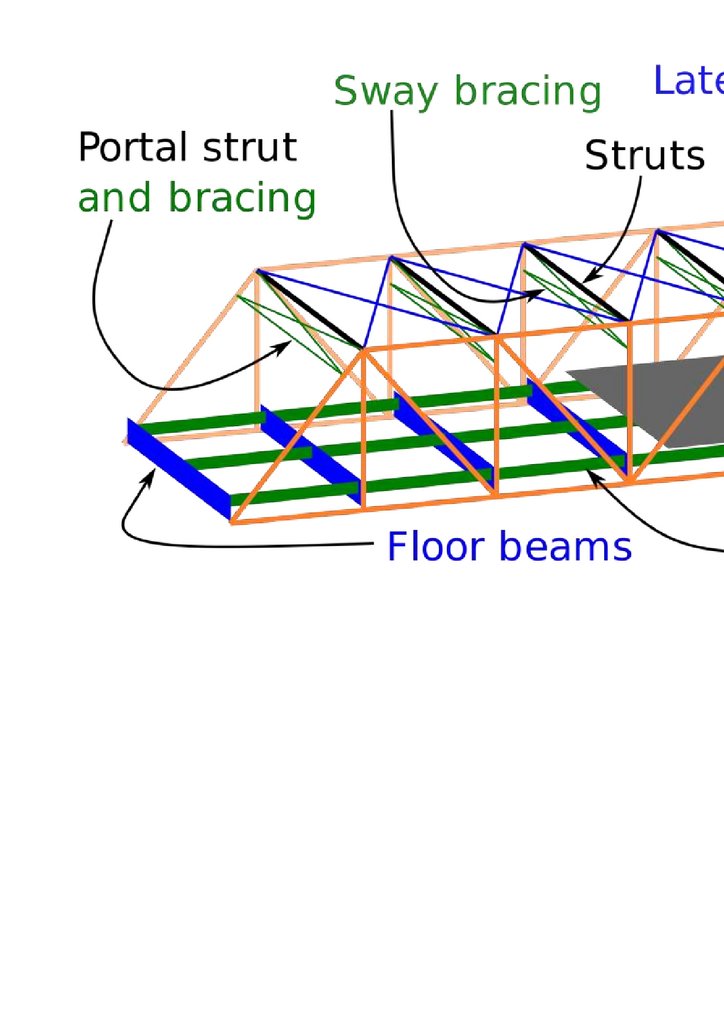

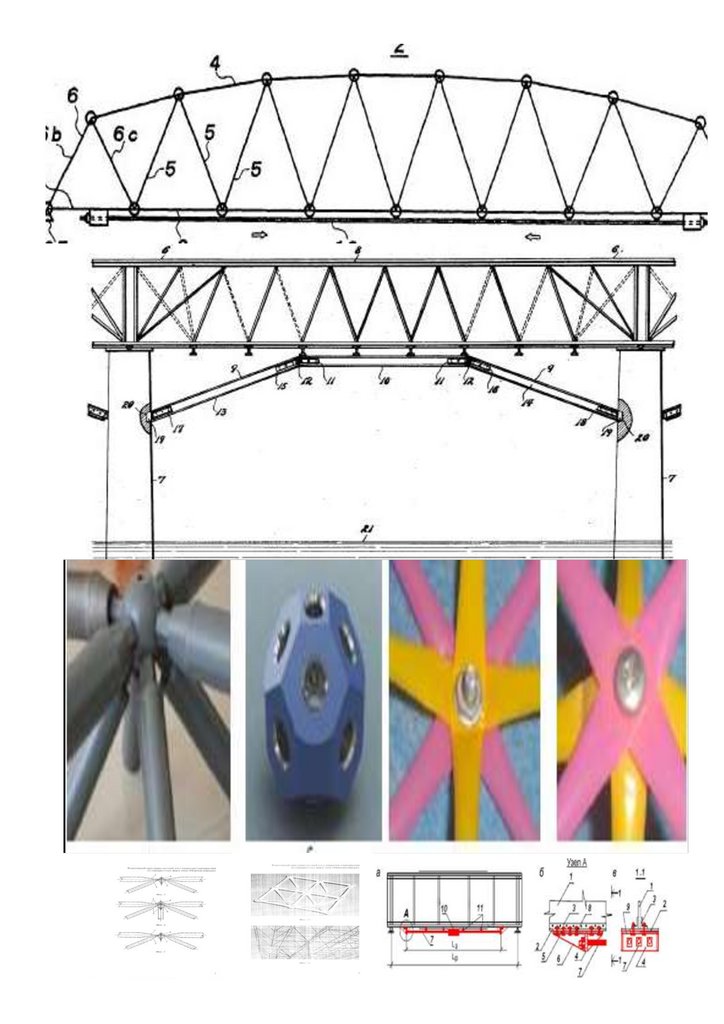

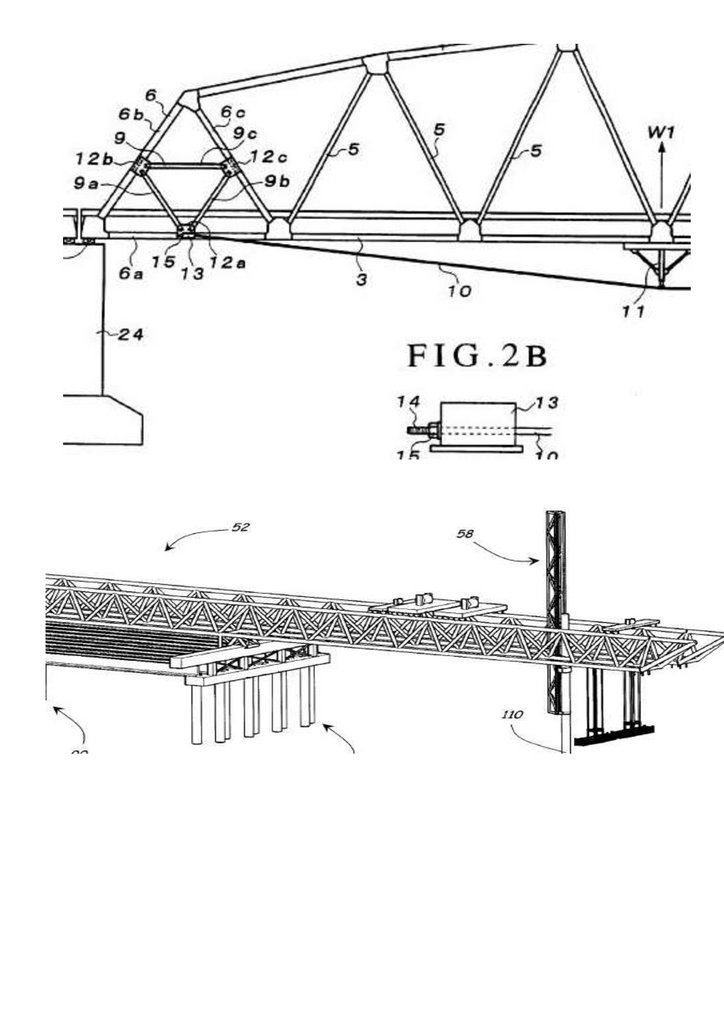

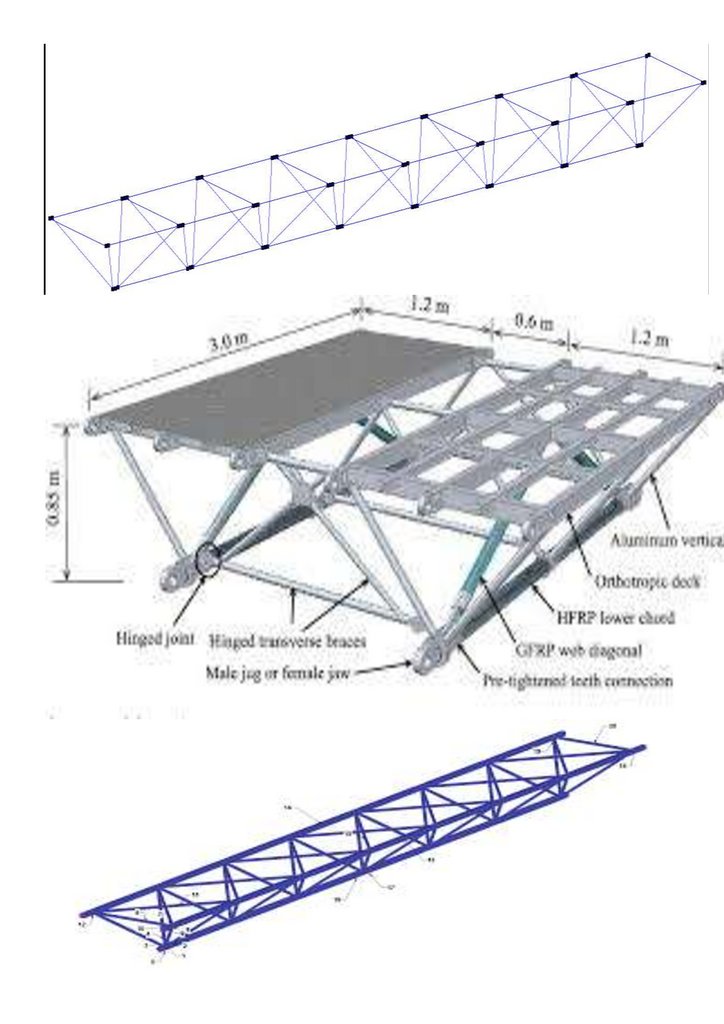

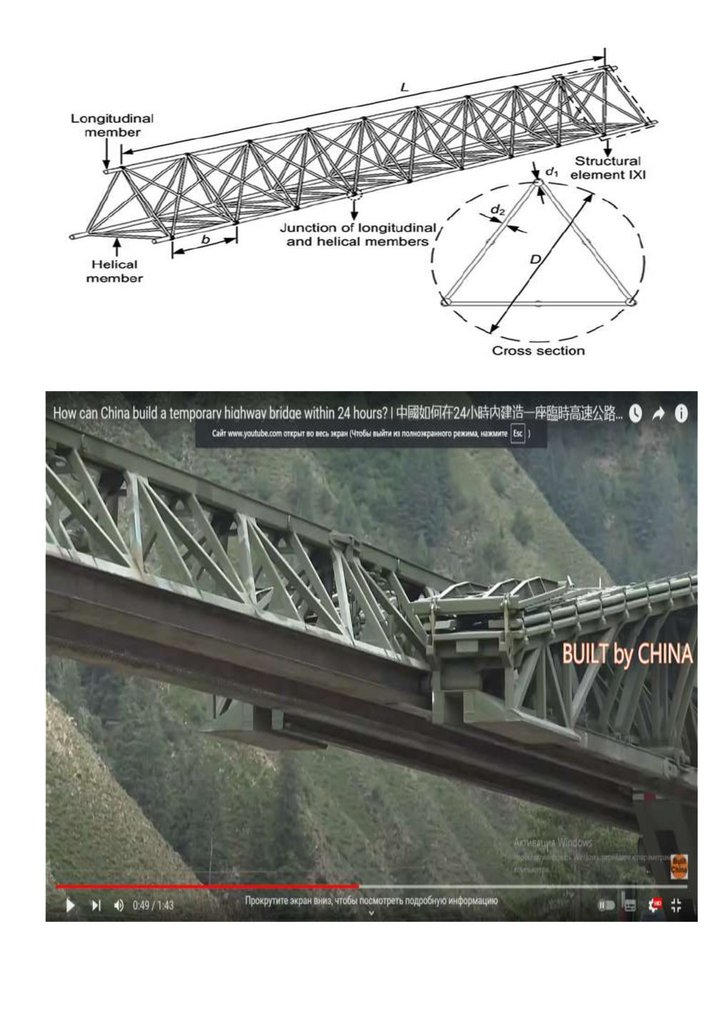

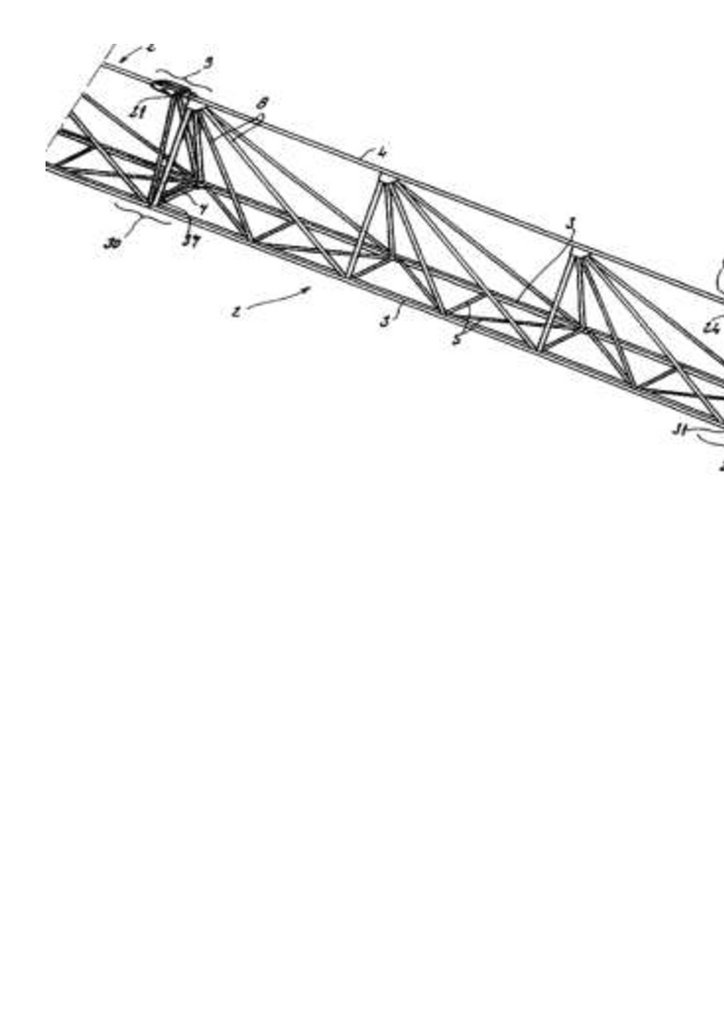

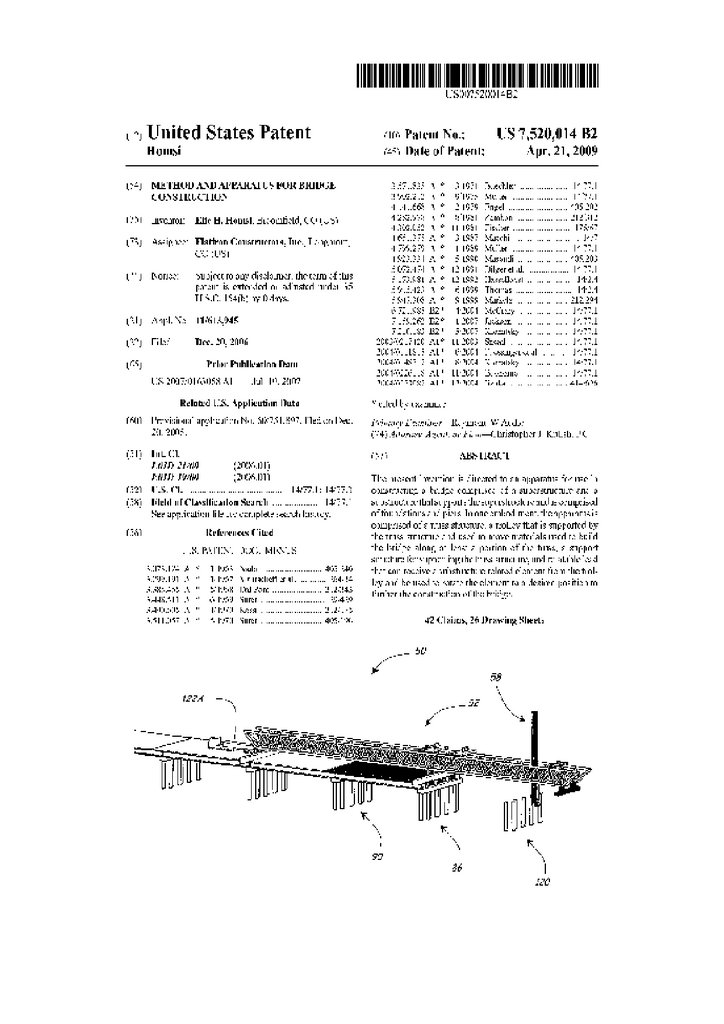

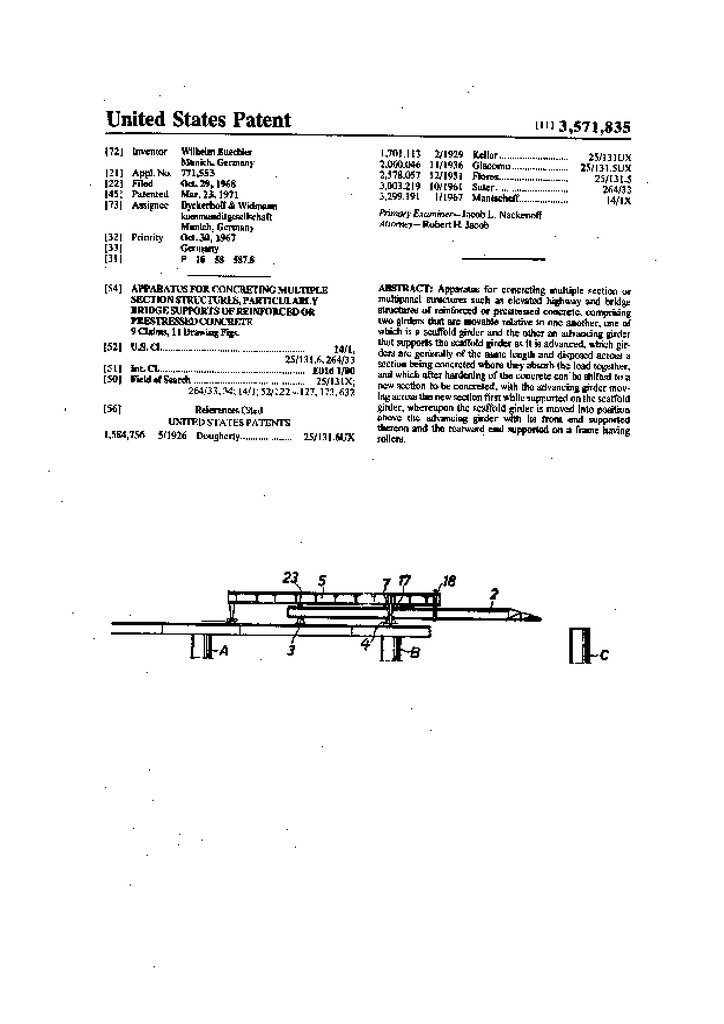

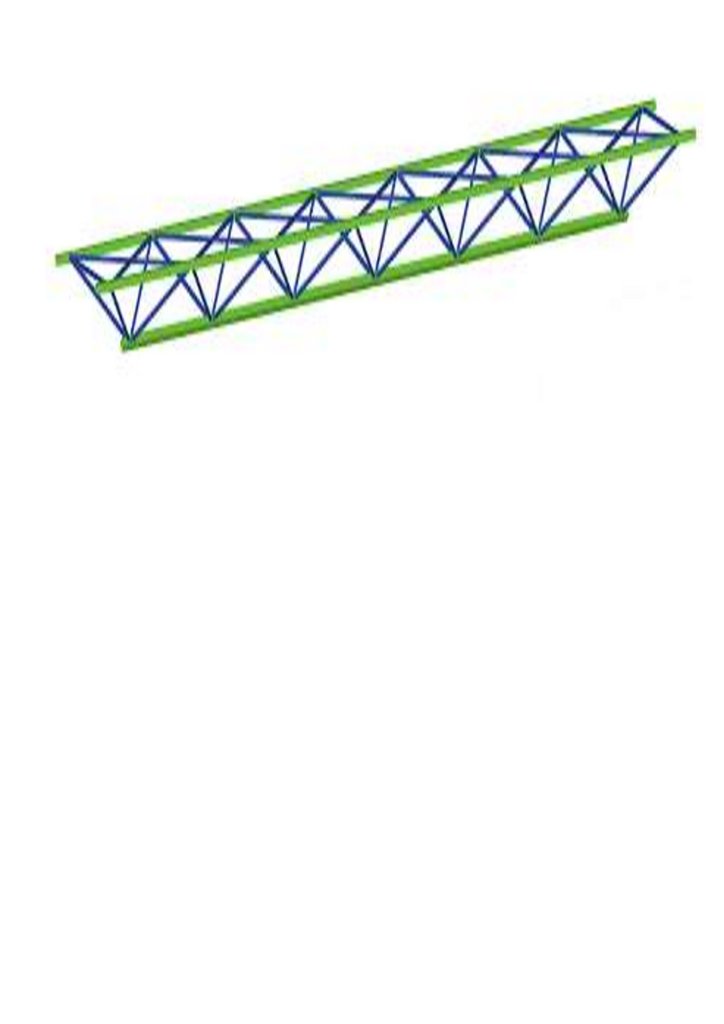

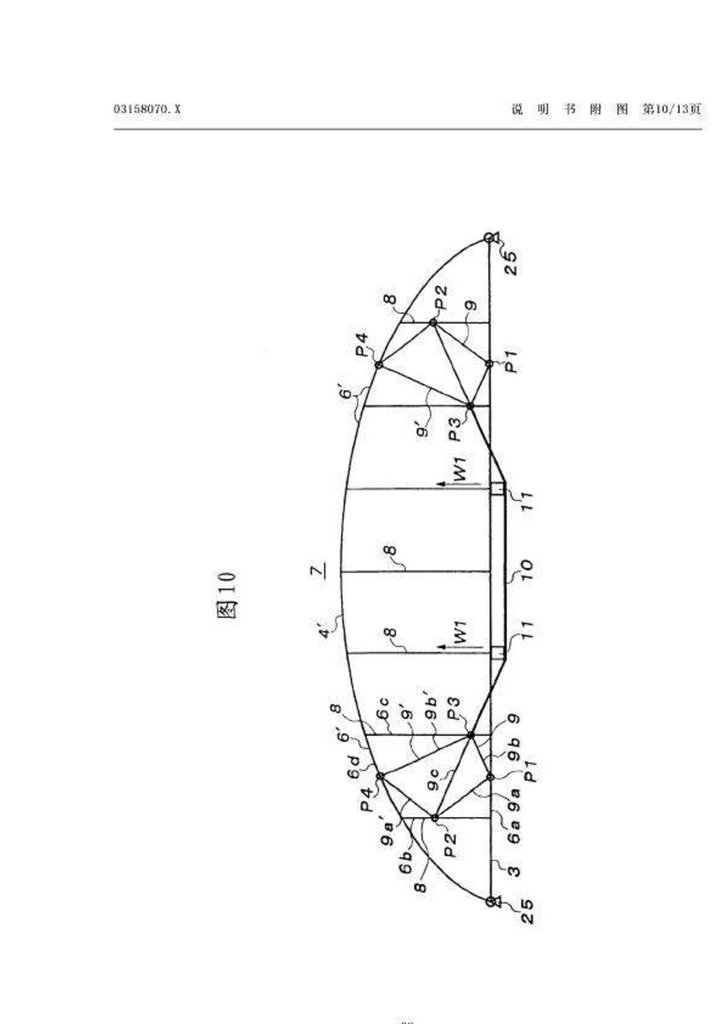

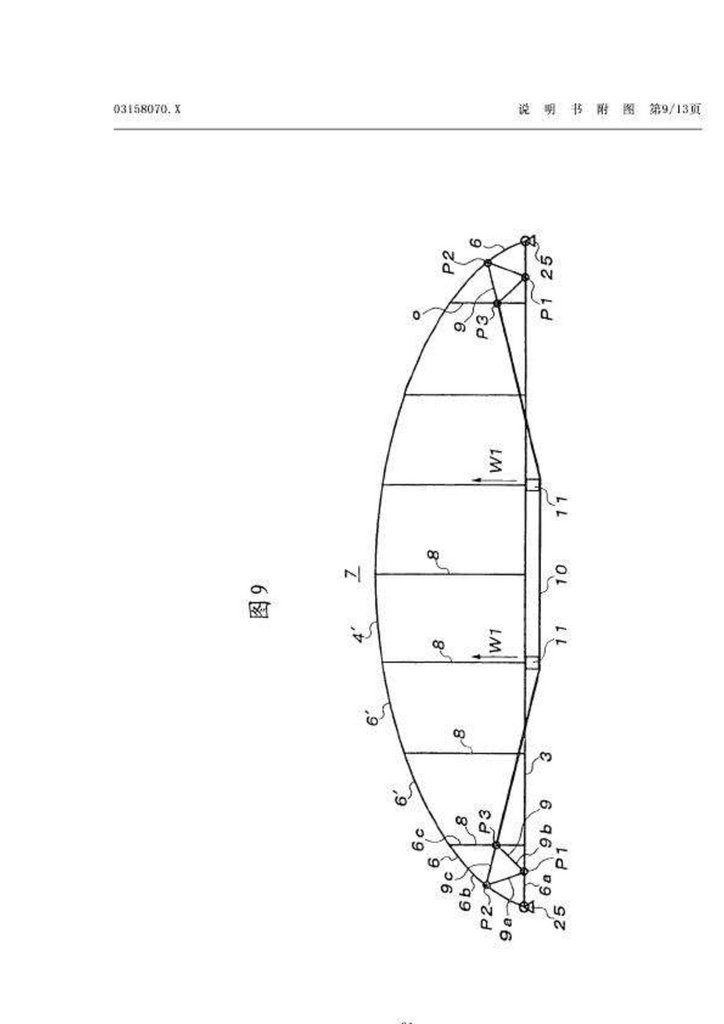

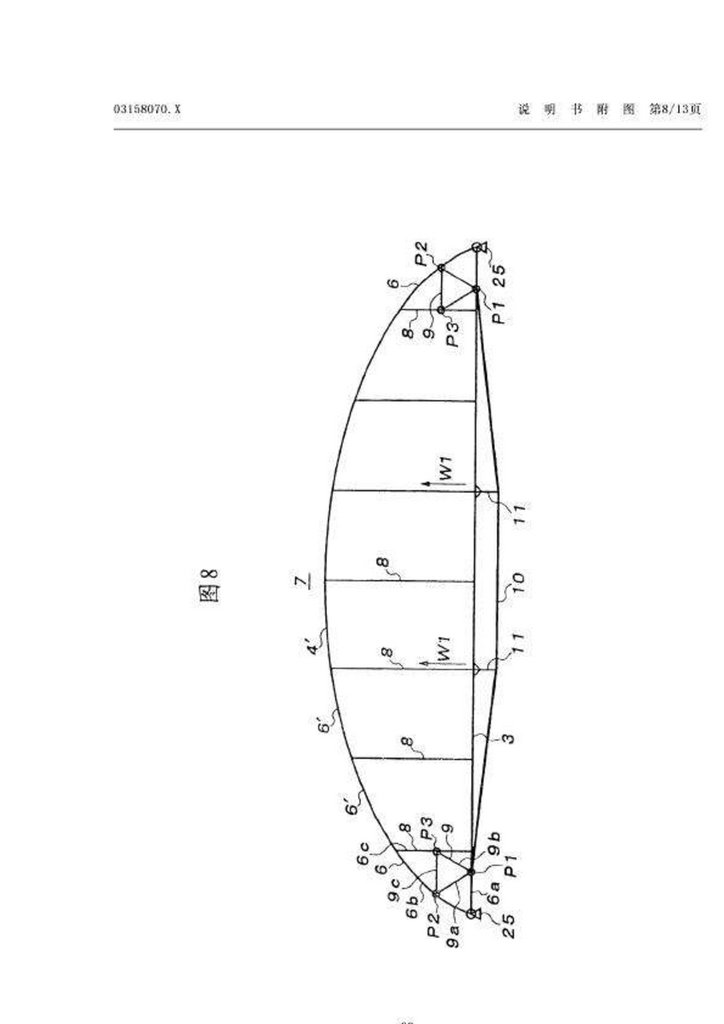

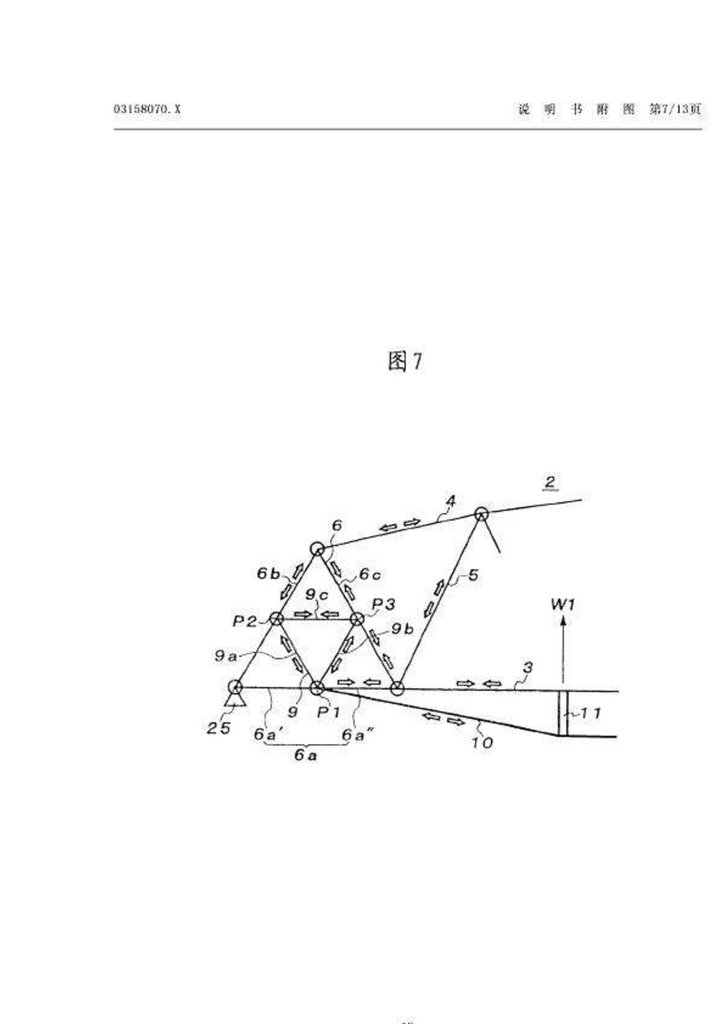

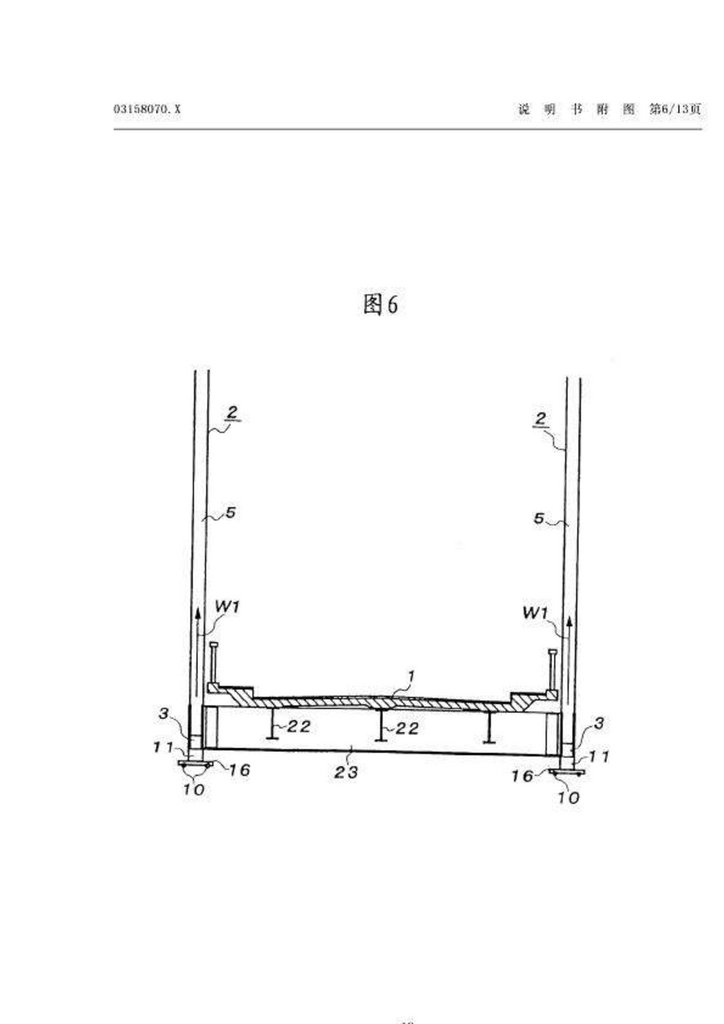

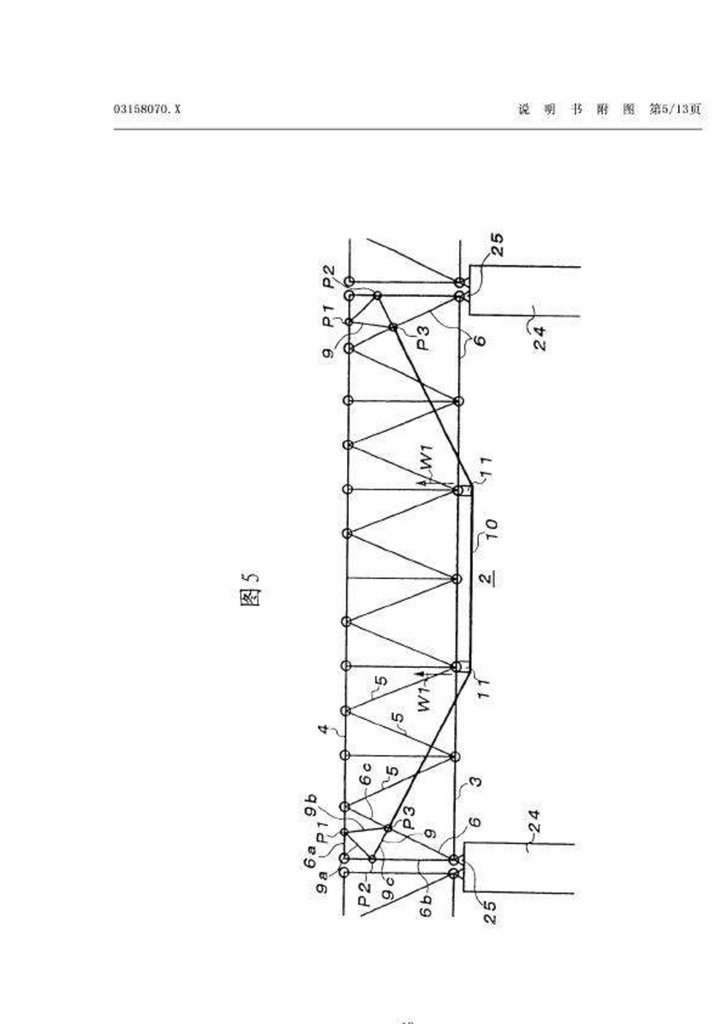

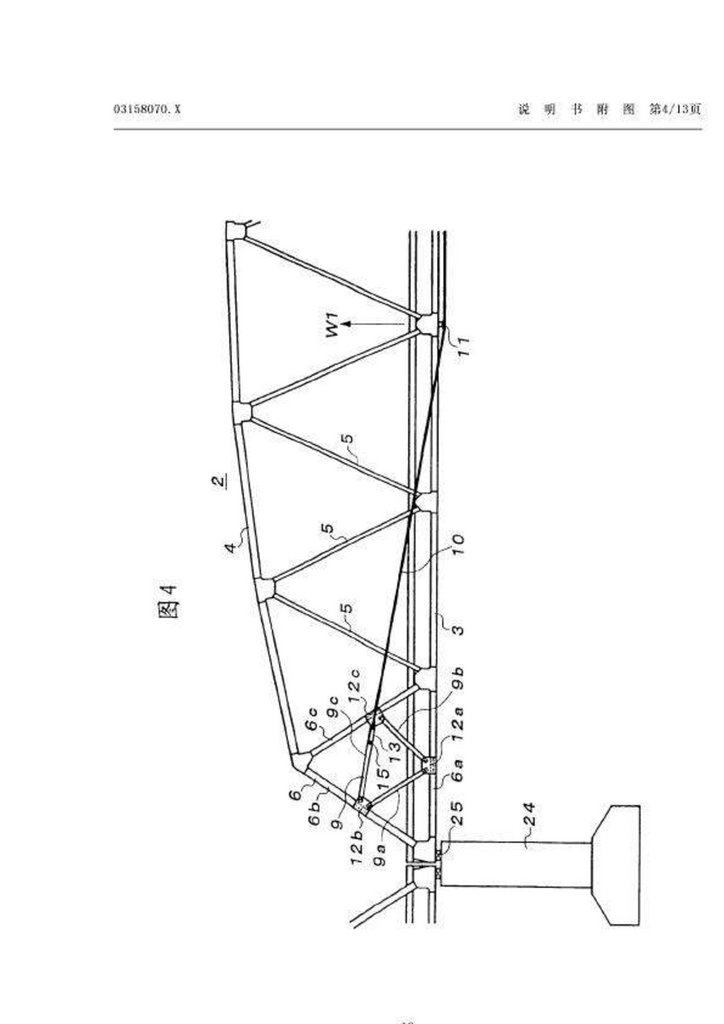

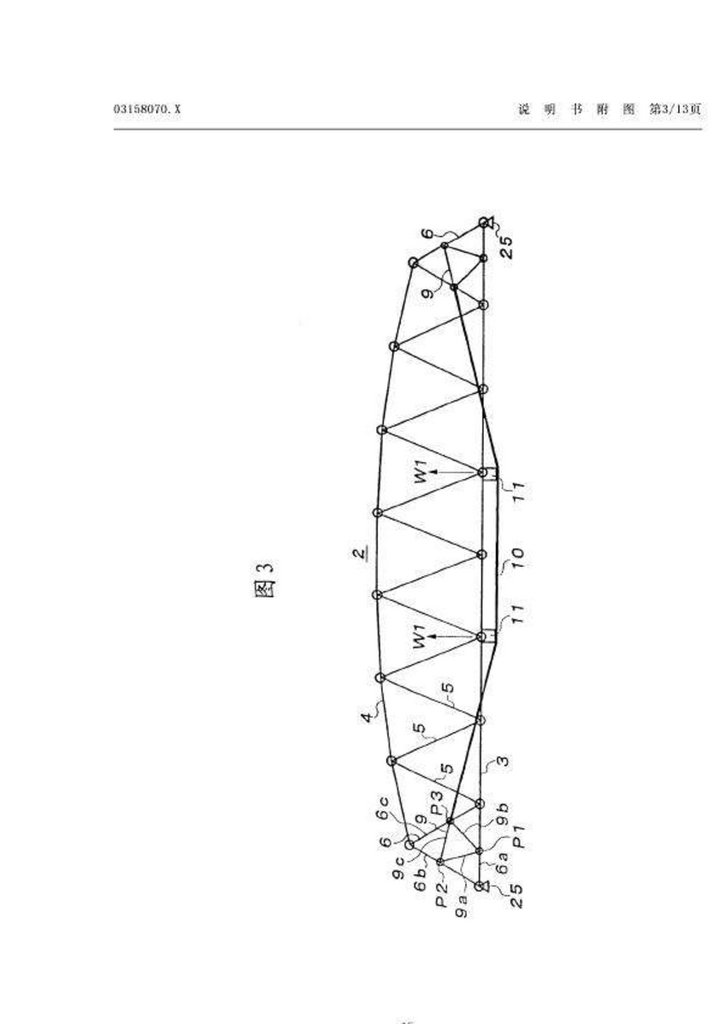

Reinforcement structure of truss bridge or arch bridge Abstract

7.

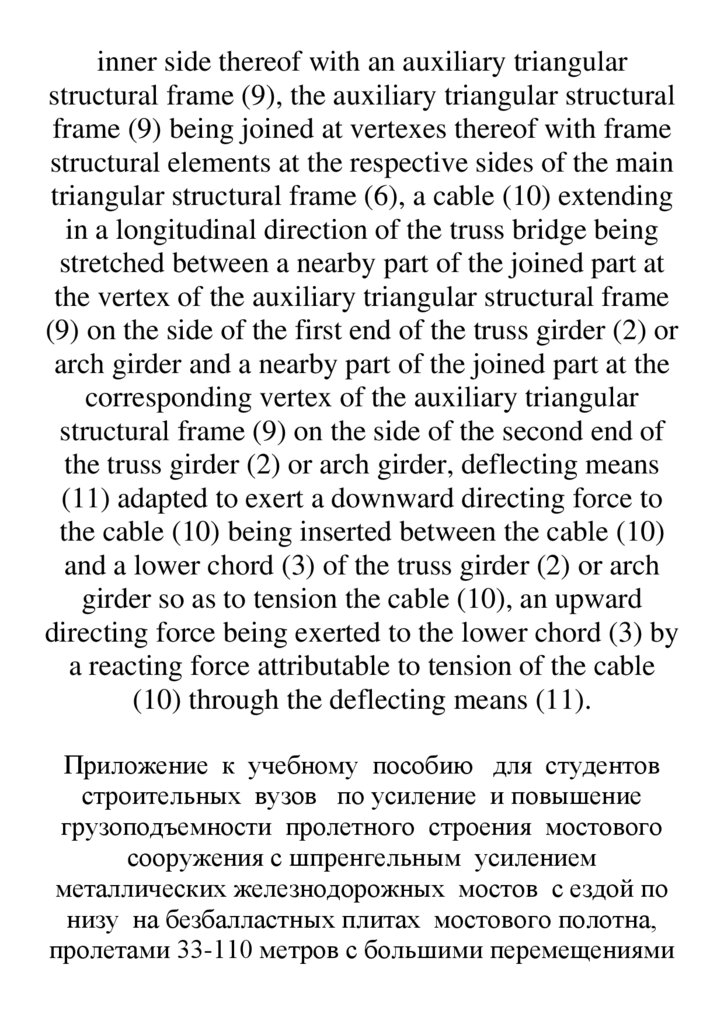

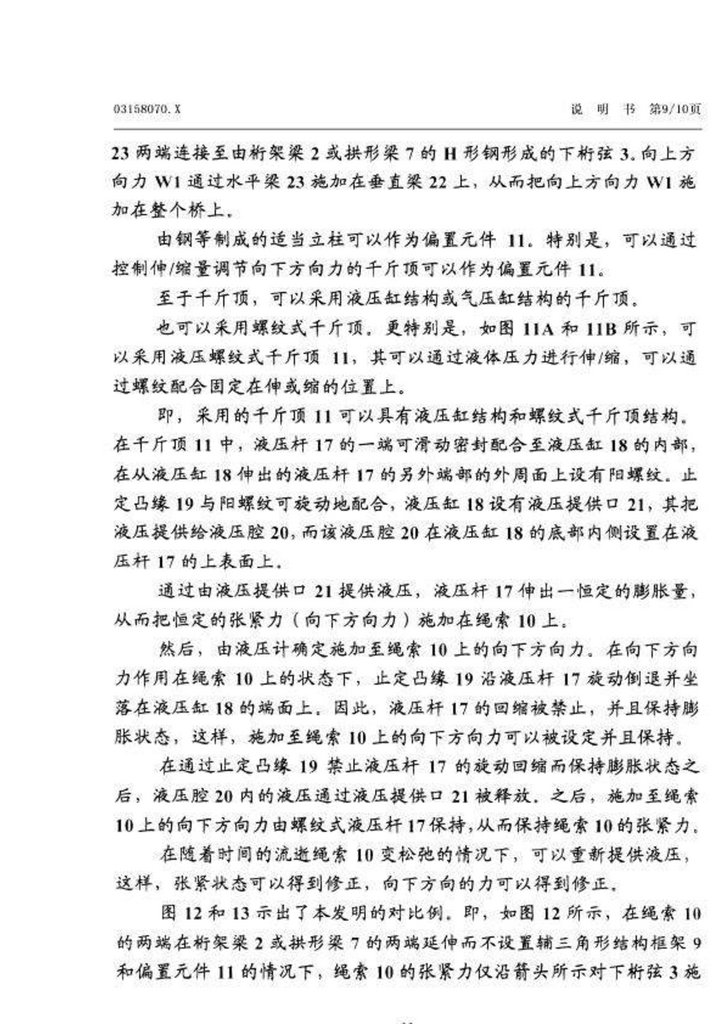

Through co-action between auxiliary triangular structural frames which are each constructed at opposite ends of a truss girder or arch girder and a cable stretched between the auxiliary triangular structural frames, an upward directing force is exerted to the truss girder or arch girder, therebyeffectively inducing a load resisting force. A reinforcement structure of a truss bridge or arch bridge is comprised of a truss girder (2) or arch girder a first and a second end of which are each provided with a main triangular structur al frame (6) which is further provided at an inner side thereof with

an auxiliary triangular structural frame (9), the auxiliary triangular structural frame (9) being joined at vertexes thereof with frame structural elements at the respective sides of the main triangular structural frame (6), a cable (10) extending in a longitudinal direction of the truss bridge being

stretched between a nearby part of the joined part at the vertex of the auxiliary triangular structural frame (9) on the side of the first end of the truss girder (2) or arch girder and a nearby part of the joined part at the corresponding vertex of the auxiliary triangular structural frame (9) on the side of

the second end of the truss girder (2) or arch girder, deflecting means (11) adapted to exert a downward directing force to the cable (10) being inserted between the cable (10) and a lower chord (3) of the truss girder (2) or arch girder so as to tension the cable (10), an upward directing force being

exerted to the lower chord (3) by a reacting force attributable to tension of the cable (10) through the deflecting means (11).

https://patents.google.com/patent/EP1396582A3/en

https://patentimages.storage.googleapis.com/e1/e4/ca/6e8587472b7402/EP1396582A3.pdf

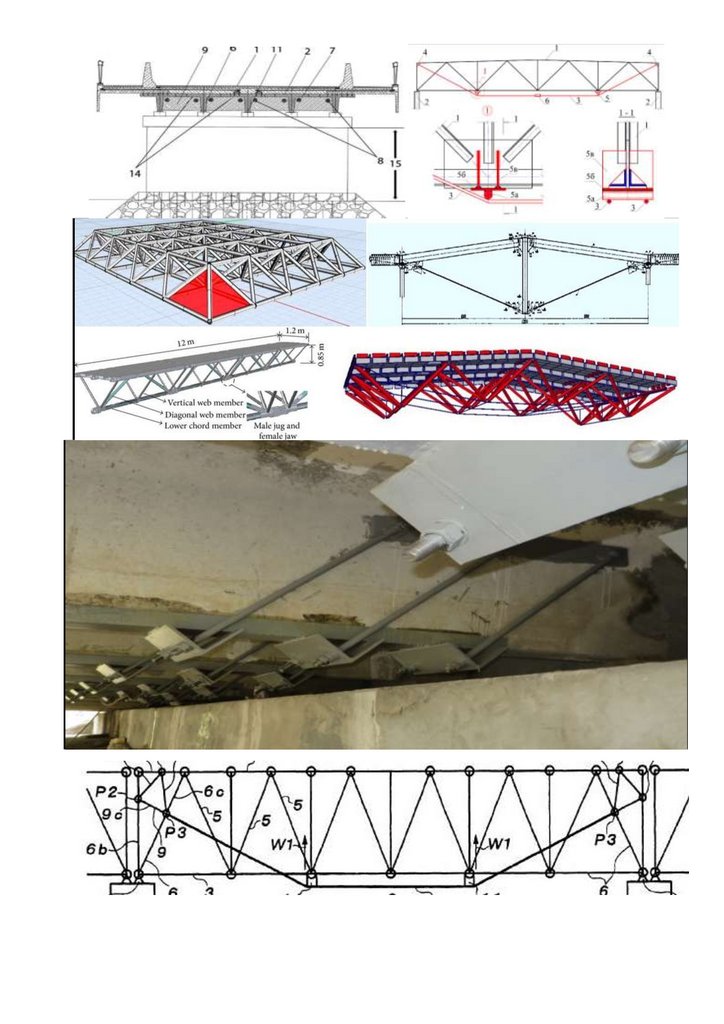

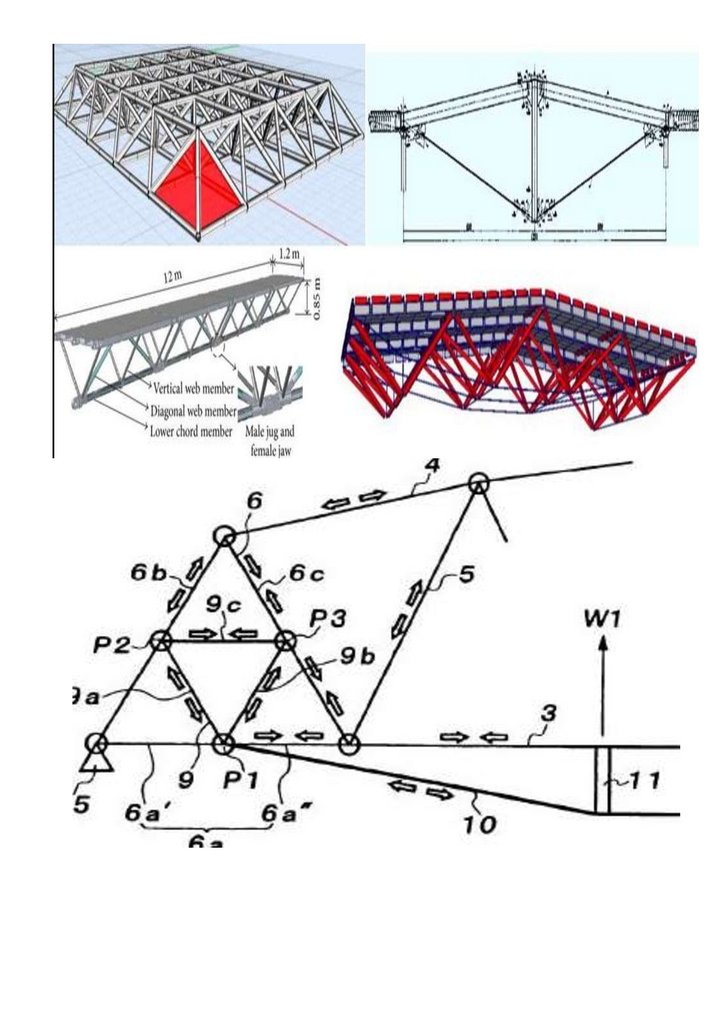

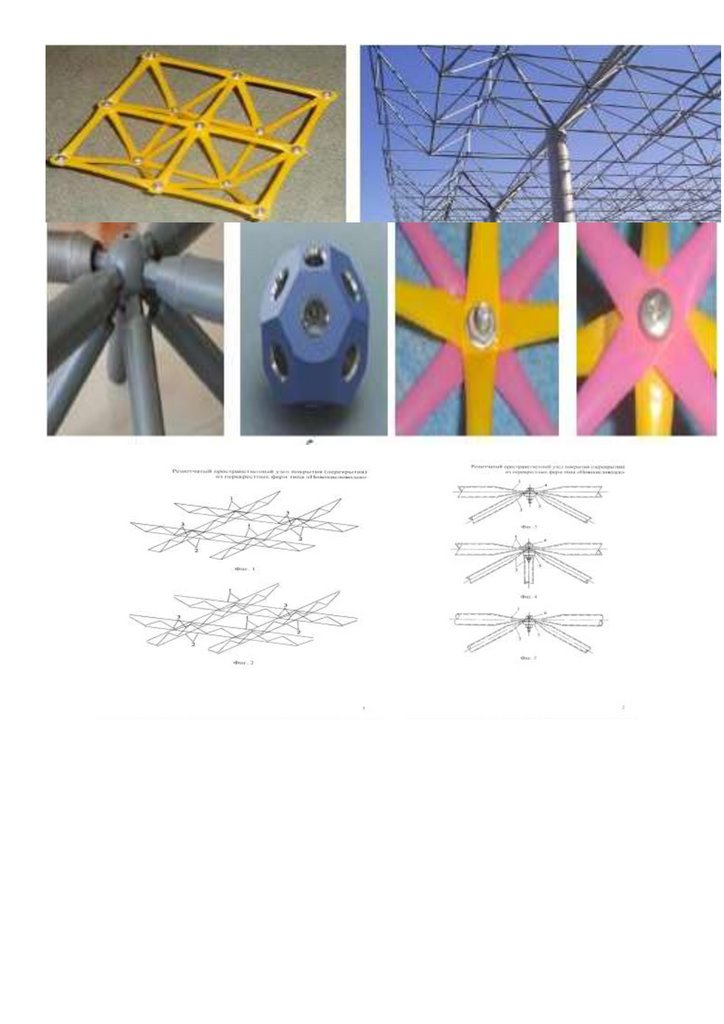

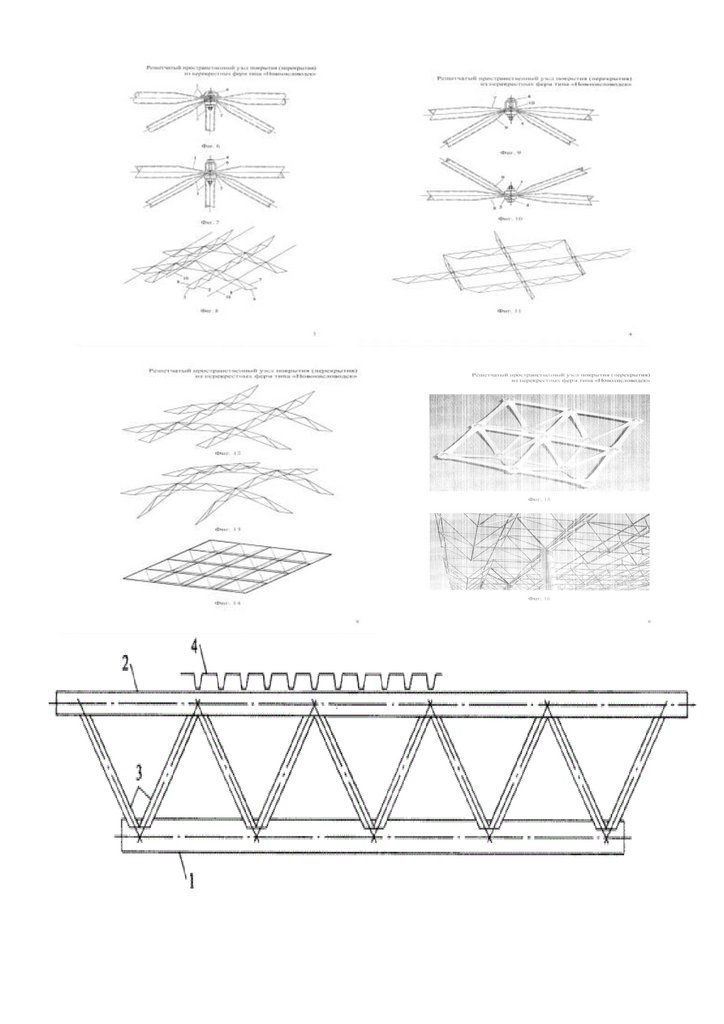

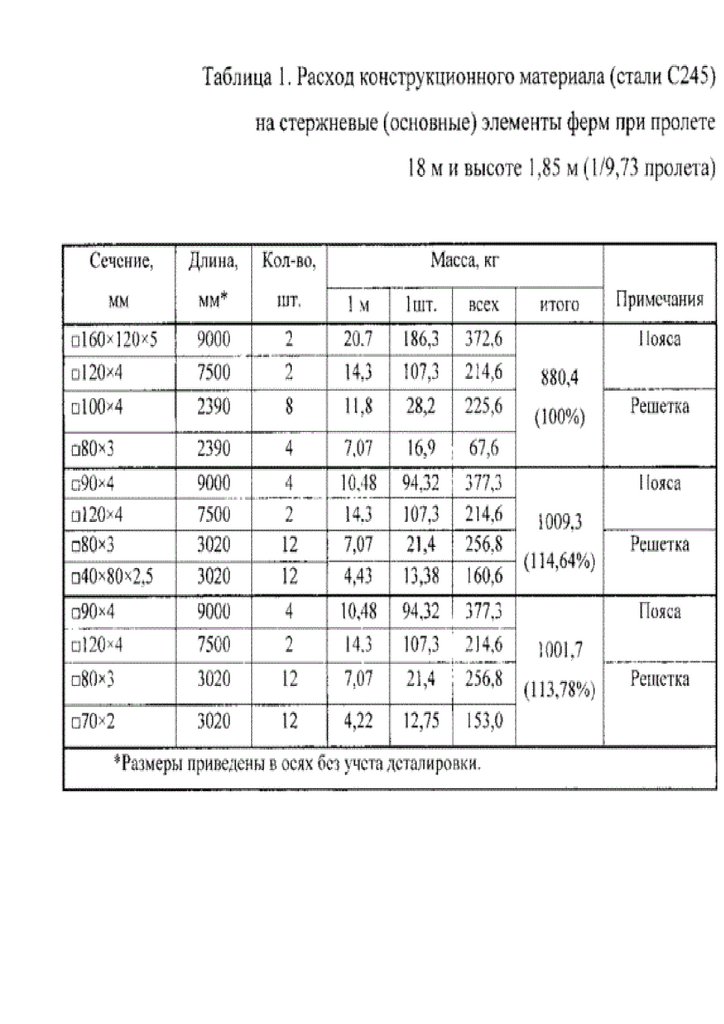

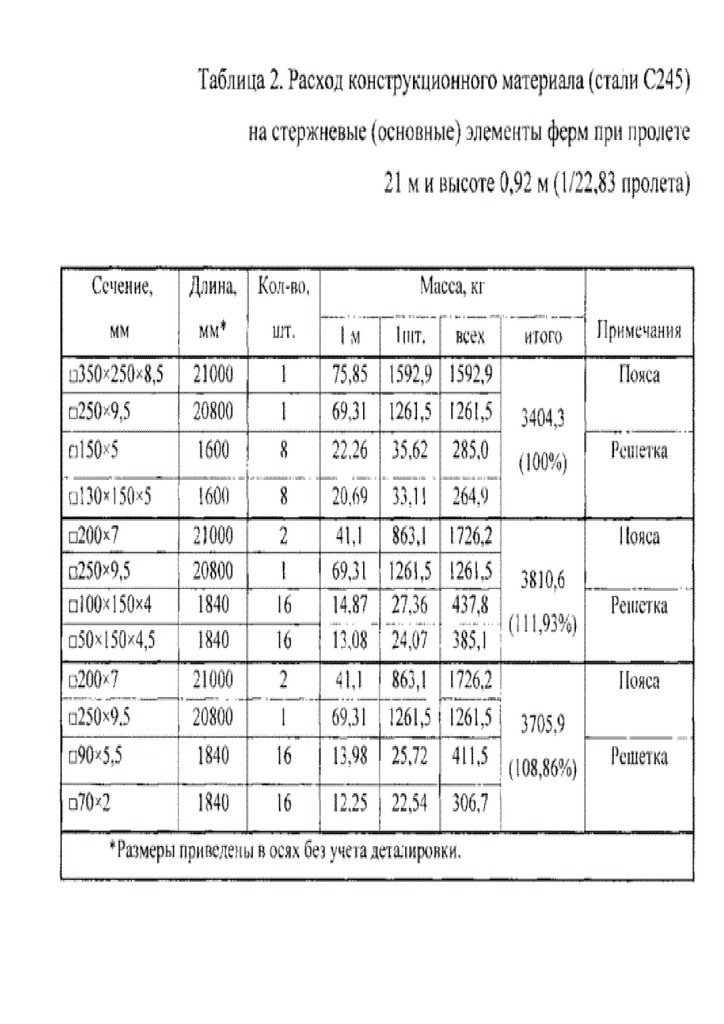

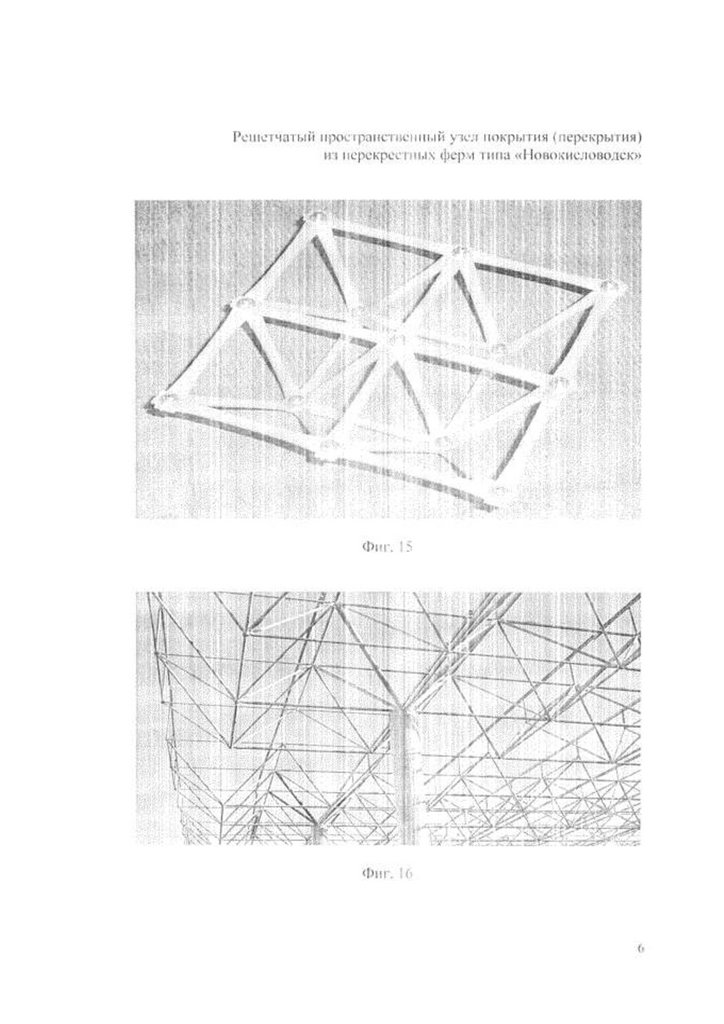

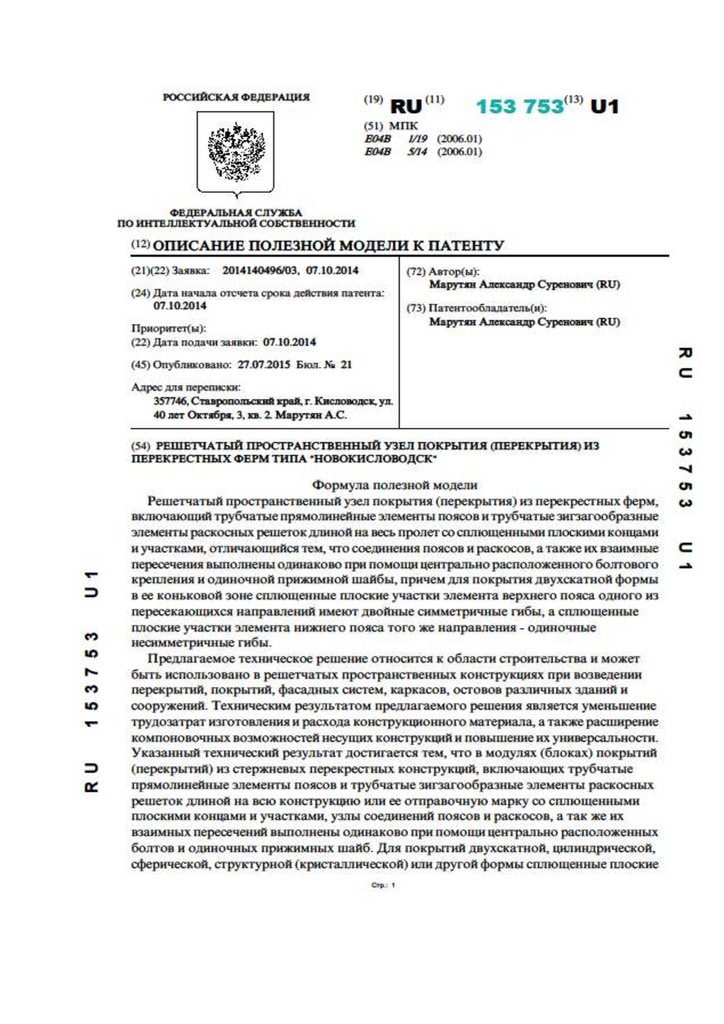

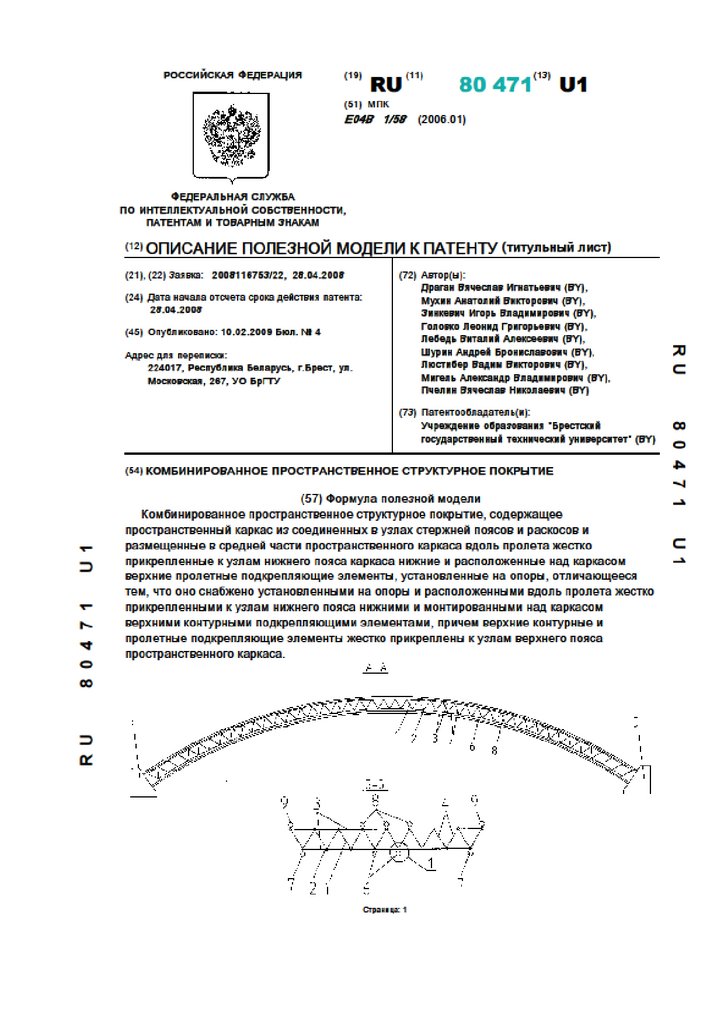

Современные технологии и проектирование строительства и эксплуатации пролетных строений мостовых шпренгельных усилений с использованием треугольных балочных ферм для гидротехнических

сооружений ( с использованием изобретения "Решетчато пространственный узел покрытия (перекрытия ) из перекрестных ферм типа "Новокисловодск" № 153753, "Комбинированное пространственное

структурное покрытие" № 80471, и с использованием типовой документации серия 1.460.3-14 , с пролетами 18, 24, 30 метров, типа Молодечно" , чертежи КМ ГПИ "Ленпроектстальконструкция" и изобретений

проф дтн ПГУПС Уздина А М №№ 1143895, 1168755, 1174616, заместителя организации "Сейсмофонд" СПб ГАСУ ( ОГРН 1022000000824 , ИНН 2014000780 ) инж Коваленко А.И №№ 167076, 1760020, 2010136746

https://dzen.ru/a/ZdGhy06LEV_r7hCg

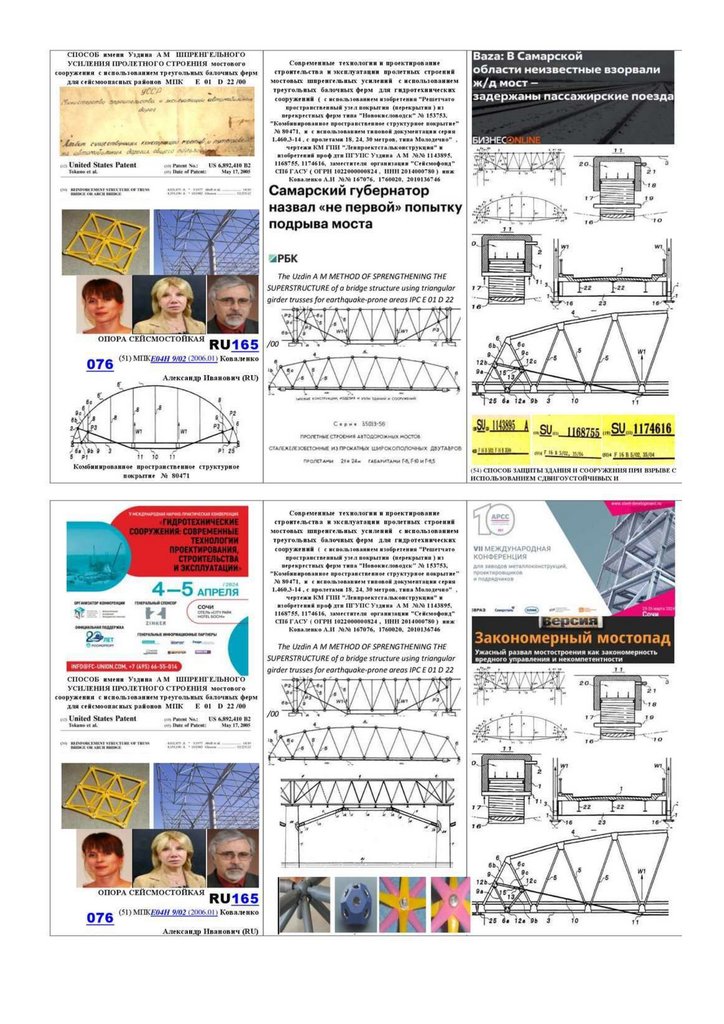

Творческий Союз изобретателей Профсоюз ветеранов боевых действий Боевое Братство организация Сейсмофонд СПб ГАСУ направляет д ля рассмотрения Минтранс Дорстрой МЧС АО Трансмост ОАО РЖД каталожные листы для рассмотрения на НТС НИОКР дать

положительное или отрицательное решения на изобретение " Способ имени Уздина А М шпренгельного усиления пролетного строения м остового сооружения с использованием треугольных балочных ферм для сейсмоопасных районов " МПК 01 D 22/00 В упор 30 лет

Минстранс Минстрой Дорстрой МЧС АО Трансмот не замечают 30 лет изобретения проф дтн ПГУПС Уздина А М изобретенные в СССР SU № 1143895, SU 1168755, SU 1174816 а внедренные для повышении грузоподъемности Японских железнодорожных мостов инженерами

Японии в 2005, и внедренные в Японии, КНР, США См US 6.892. 410 B2 [email protected] [email protected] [email protected] (996) 785-62-76 (812) 694-78-10

Отправлено: 8 марта 2024 года, 22:47 https://vk.com/wall792365847_2147

Спец Военный вестник Армия Защитников Отечества номер 2 от 16 марта 2024

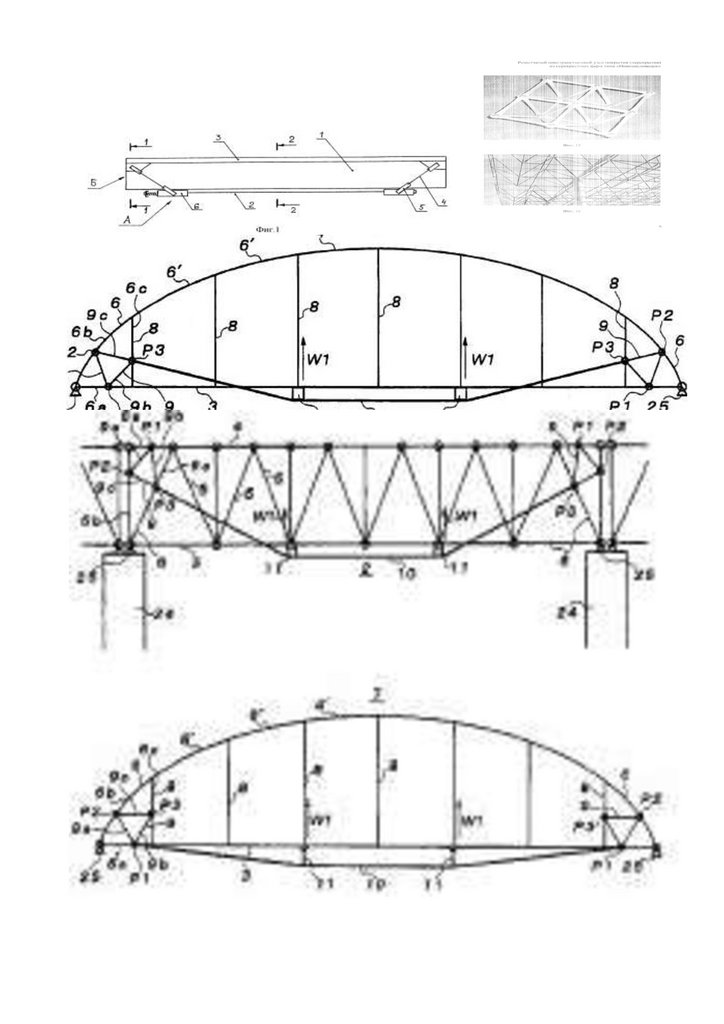

Диссертация прямой упругоплатический расчет шпренгельного усиления пролетного строение мостового сооружения металлических железнод орожных мостов с ездой по низу на безбалластных плитах мостового полотна пролетами 33-110 метров , учетом больших

перемещений для сейсмоопасных районов .Пролетное строение пролетами 33-55 м.

Творческий Союз Изобретателей Профсоюз ветеранов боевых действий "Боевое Братство", направляет проектную документацию паспорт моста для Минтранса, Минстрой МЧС ОАО РЖД АО Трансмост со шпренгельным повышением грузоподъемности мостового сооружения

по Японскому изобретению JP 2002258898 E01D 22/00 Asahi Engineering Co Ltd Priority 04.09 2002 с использованием изобретений СССР Уздина А М №№ 1143895, 1168755, 1174616

Повышение грузоподъемности аварийных железнодорожных, автомобильных мостовых сооружений выполняется японцами с помощью шпренгельного усиления нижнего пояса фермы-балки , с взаимодействием раскосов фермы при создании усилий в ферме , которое

сопратевляется нагрузке и тем самым повышает грузоподъемность стальной фермы моста , без остановки движения поездов по скрипучему мосту с большими перемещениями и приспособляемости Изобретенные в СССР проф дтн ЛИИЖТ , а внедрено в Японии , КНР, США ,

а инженерные и железнодорожные войска не имеют на вооружении шпренгельной методики усиления или повышения грузоподъемности скрипучих мостовых сооружений Для Фронта Для Победы Дейст вия Минтраса Дормоста Минстроя ОАО "РЖД " подпадает под ст УК РФ

Халатность или Диверсия

Для научной конференции по проектированию мостов в 2024 году (BEI-2024) 22 - 25 июля 2024 г. 3801 Las Vegas Blvd S Лас-Вегас , Невада, США Доклад научное сообщение , сборник тезисов, организации Сейсмофонд СПбГАСУ для конференции Bridge Engineering Institute

(BAY), которая пройдѐт с 22 по 25 июля 2024 года в Лас-Вегасе, США. Это официальное мероприятие Института мостостроительной инженерии (Bridge Engineering Institute). Оно станет форумом для международных исследователей и практиков со всего мира» (812) 694-78-10

Bridge Engineering Conference in 2024 (BEI-2024) July 22 - July 25, 2024 3801 Las Vegas Blvd S Las Vegas , NV United States " ПОЯСНИТЕЛЬНАЯ ЗАПИСКА по повышению грузоподъемности пролетных строений мостового сооружения , выполненные по заявке на изобретение"

"Способ имени Уздина А. М. шпренгельного усиления пролетного строения мостового сооружения с использованием трехгранных балочных ферм , для сейсмоопасных районов" МПК E 04 D 22 /00, выполненные по заявке на изобретение" "Способ имени Уздина А. М.

шпренгельного усиления пролетного строения мостового сооружения с использованием трехгранных балочных ферм , для сейсмоопасных районов" МПК E 04 D 22 /00 https://t.me/resistance_test (921) 962-67-78, (921) 944-67-78, (996) 785-62-76, (911) 175-84-65

Спе Воен вест «Армия Защит Отечест" № 2 16.03.24

При Доклад, аннотация: "Прямой упругопластический расчет ПК SCAD строительных ферм с большими перемещениями на предельное равновесие и приспособляемость , для повышения грузоподъемности существующих пролетных строений и мостовых сооружений" ,

выполненные по заявке на изобретение" "Способ имени Уздина А. М. шпренгельного усиления пролетного строения мостового сооружения с использованием трехгранных балочных ферм , для сейсмоопасных районов" МПК E 04 D 22 /00 Организация "Сейсмофонд" ОГРН:

1022000000824 ИНН" 2014000780 т/ф (812) 694-78-10 т (911) 175-84-65, (921) 962-67-78 [email protected] [email protected] [email protected]

https://vk.com/wall792365847_2289

Адрес редакции газеты «Земля РОССИИ» 197371, СПб, а/я газета «Земля РОССИИ» инженер

- патентовед Елена Ивановна Коваленко

Reinforcement structure of truss bridge or arch

bridge

Images (14)

Classifications

E01D1/005 Bowstring bridges

View 2 more classifications

8.

US20040040100A1United States

Download PDF Find Prior Art

Similar

Other languages

English

Inventor

Mitsuhiro Tokuno

Fumihiro Saito

Seio Takeshima

Yoshiaki Nakai

Current Assignee

Eco Japan Co Ltd

SE Corp

Asahi Engineering Co Ltd Fukuoka

Worldwide applications

2002 JP 2003 DE EP KR US CN

Application US10/653,173 events

2003-09-03

Application filed by Individual

2003-09-03

Assigned to ASAHI ENGINEERING CO., LTD., SE CORP, ECO JAPAN CO., LTD.

2004-03-04

Publication of US20040040100A1

2005-05-17

Application granted

2005-05-17

Publication of US6892410B2

https://patents.google.com/patent/US20040040100/no

https://patentimages.storage.googleapis.com/f1/54/14/a04bccf4c2327b/US20040040100A1.pdf

https://patents.google.com/patent/EP1396582A2/es

https://patentimages.storage.googleapis.com/a3/0b/99/68bda2d0c463eb/EP1396582A2.pdf

9.

10.

11.

СПОСОБ имени Уздина А М ШПРЕНГЕЛЬНОГО УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯмостового сооружения с использованием треугольных балочных ферм для сейсмоопасных

районов МПК E 01 D 22 /00

https://t.me/resistance_test т/ф (812) 694-78-10, (921) 944-67-10, (911) 175-84-65, (996) 785-62-76

[email protected] [email protected] [email protected] СБЕР карта 2202 2006 4085 5233

Elena Kovalenko

USSR Sposob Uzdina iprengelnogo usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem

trekhgrannikh balochnix ferm

https://disk.yandex.ru/i/l55HLUI9FVUiLA

USSR Sposob Uzdina iprengelnogo usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem

trekhgrannikh balochnix ferm

https://ppt-online.org/1487442

https://mega.nz/file/NzcF2IJZ#ykAIHTiCPblSbBFYf2Sebetj6X8eIr7nbh3ImdfJKXk

USSR Sposob Uzdina iprengelnogo usileniya proletnogo stroeniya mostovogo sooruzheniya

ispolzovaniem trekhgrannikh balochnix ferm.docx

USSR Sposob Uzdina iprengelnogo usileniya proletnogo stroeniya mostovogo sooruzheniya

ispolzovaniem trekhgrannikh balochnix ferm.pdf

KNR Sposob usileniy osnovaniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem

trexgrannix ferm Putina 252.docx

KNR Sposob usileniy osnovaniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem

trexgrannix ferm Putina 252.pdf

Most imeni Putina Novokislovodsk poyasnitelnaya zapiska Sposob usileniy treygolnix balok-ferm

osnovanie opora 2 str.docx

Most imeni Putina Novokislovodsk poyasnitelnaya zapiska Sposob usileniy treygolnix balok-ferm

osnovanie opora 2 str.pdf

Most imeni Putina Novokislovodsk poyasnitelnaya zapiska Sposob usileniy treygolnix balok-ferm

osnovanie opora 2 str.docx

Most imeni Putina Novokislovodsk poyasnitelnaya zapiska Sposob usileniy treygolnix balok-ferm

osnovanie opora 2 str.pdf

Sposob usileniy osnovaniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem trexgrannix

ferm Putina155.docx

Sposob usileniy osnovaniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem trexgrannix

ferm Putina155.pdf

https://wdfiles.ru/ipsearch.html

GASU pochta Xodataystvo FIPS Oplata Rospatent Sposob usileniya mosta imeni Putina RU

20241000839 219 str.docx

12.

GASU pochta Xodataystvo FIPS Oplata Rospatent Sposob usileniya mosta imeni Putina RU20241000839 219 str.pdf

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent

veterana boevox deystviy Kovalenko 703 str.docx

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent

veterana boevox deystviy Kovalenko 703 str.pdf

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana

boevix deystviy kovalenko 71 str.docx

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana

boevix deystviy kovalenko 71 str.pdf

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.docx

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.pdf

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo

sooruzheniya trexgrannix ferm-balok 501 str.docx

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo

sooruzheniya trexgrannix ferm-balok 501 str.pdf

https://wdfiles.ru/ipsearch.html?page=2

https://ibb.co/album/FmLwKM

ABSTRACT

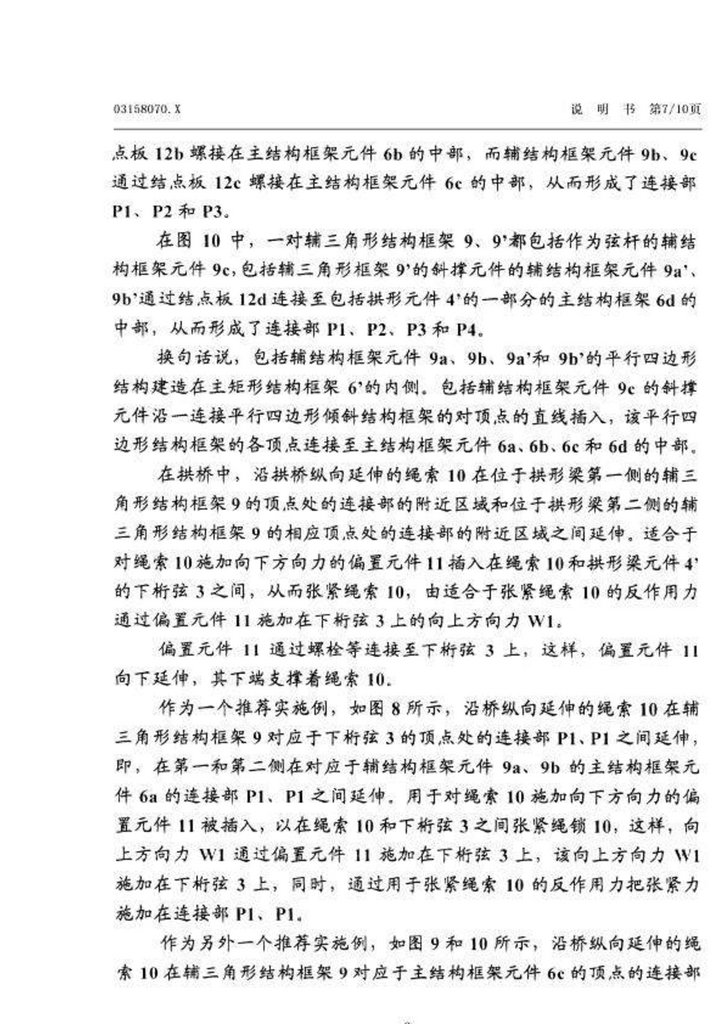

Through co-action between auxiliary triangular structural frames, which are each constructed at opposite

ends ol a truss girder or arch girder, and a cable stretched between the auxiliary triangular structural frames,

an upwardly directed force is exerted to the truss girder or arch girder, thereby effectively inducing a load

resisting force. A reinforcement structure ol a truss bridge or arch bridge is comprised ol a truss girder or

arch girder, a first and a second end ol which are each provided with a main triangular structural frame. The

main triangular structural frame is provided at an inner side thereol with an auxiliary triangular structural

frame. The auxiliary triangular structural frame is joined at vertexes thereol with frame structural elements at

respective sides ol the main triangular structural frame. A cable extends in a longitudinal direction ol the

truss bridge, being stretched between a nearby part ol a joined part at one ol the vertexes ol the auxiliary

triangular structural frame on a side ol the first end ol the truss girder or arch girder and a nearby part ol a

joined part at a corresponding one ol the vertexes ol the auxiliary triangular structural frame on a side ol the

second end ol the truss girder or arch girder. Deflecting structure, adapted to exert a downwardly directed

force to the cable, is inserted between the cable and a lower chord ol the truss girder or arch girder so as to

tension the cable, and an upwardly directed force is exerted to the lower chord by a reaction force

attributable to tension ol the cable via the deflecting structure.

https://www.freepatentsonline.com/6892410.pdf

REINFORCEMENT STRUCTURE OF TRUSS BRIDGE OR ARCH BRIDGE

https://patents.google.com/patent/EP1396582B1/en

13.

Китайский опыт усиления основания пролетных строений мостовых сооружений с использованиемподвижных треугольных балочных ферм для сейсмоопасных районов КНР, Японии, Армении, РФ

Реферат Способ усиления основания пролетного строения мостового сооружения с использованием

подвижных треугольных балочных ферм для сейсмоопасных районов имени В.В.Путина» MПК E01

D 21/06

Устройство по усиления основания пролетного строения мостового сооружения с использованием

подвижных треугольных балочных ферм для бетонирования и укрепления опор мостового

сооружения, конструкций основания , таких как надземные автомобильные, железнодорожные

мосты усиление , укрепление основания мост, и мостовые конструкции, выполняются двух

ярусными надвижными сдвоенными , двух ярусными перевернутой буквой М из решетчато –

пространственных узлов покрытия (перкрытия из перекрестных ферм типа «Новокисловодск» (

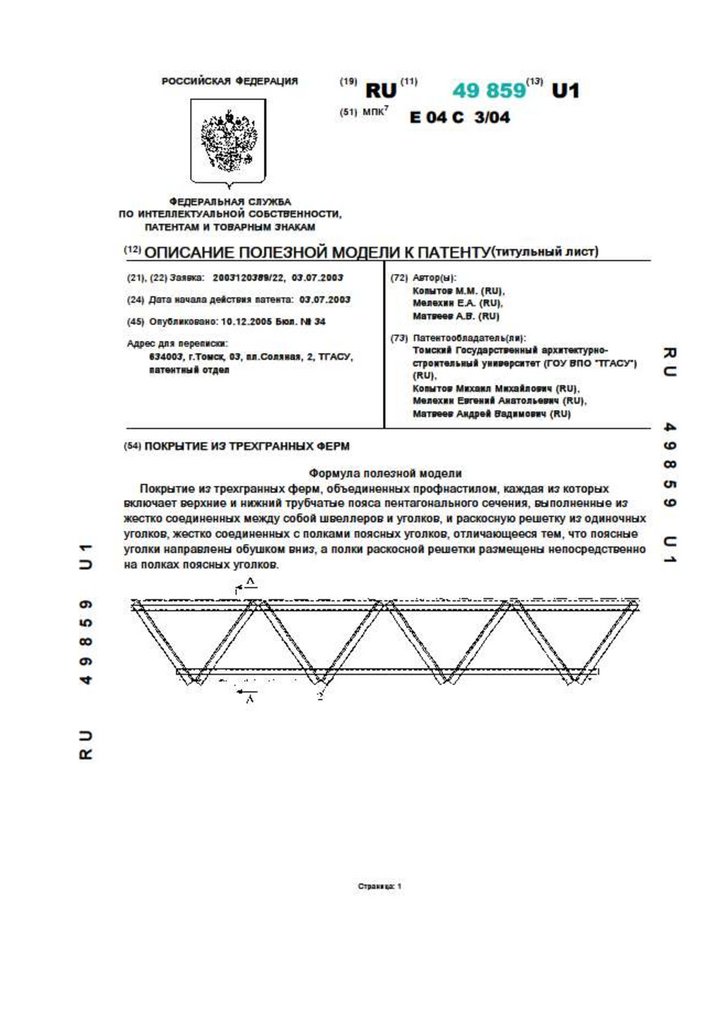

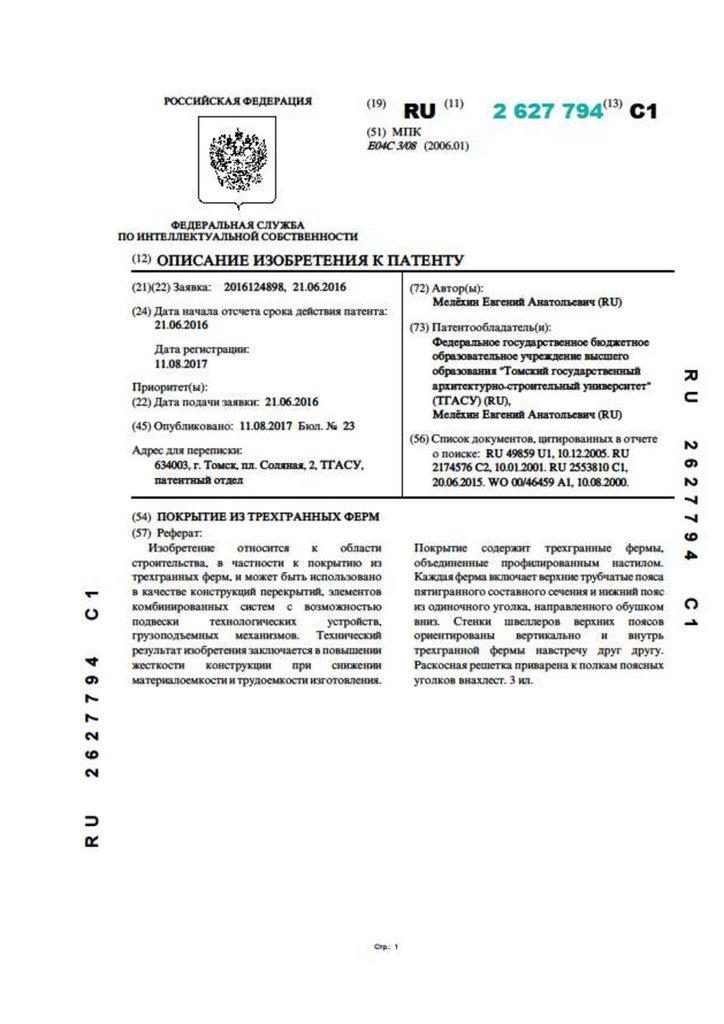

патент RU № 153753 автор : Марутян Александр Суренович, U.S № 3.371.835, RU 49859 «Покрытие

из трехгранных ферм», RU 2627794 «Покрытие из трехгранных ферм» автор: Мелехин Евгений

Анатольевич ) изготовленных из гнутых профилей для пролета моста 9 и 18 метров из двух ярусных

трехгранных комбинированных структур RU 8471 «Комбинированные пространственное

структурное покртыие « г Брест , ( Бресткий государственный технический университет» )

выполненных по типовой документации , серия 1.460ю3-14 , для пролетов железнодорожного моста

18, 24 и 30 метров ( чертежи КМ , ГПИ «Ленпроектстальконсрукция» )

https://dzen.ru/a/Zc8Ig7YT0W0eeNaJ

https://patents.google.com/patent/EP1396582A2/es

C Днем Рождения Советский Союз Изобретение Способ усиления пролетного строения мостового

сооружения с использованием комбинированных пространственных трехгранных структур для

сейсмоопасных районов имени Владимира Путина» RU 2024100839 вх. 001551 Дата 10.01.2024

Е 04 Н 9/02 регистрационный 2024100839 входящий 001551 дата поступления ФИПС 10.01.24

Бережковская наб 30 Неретину

1 ХОДАТАЙСТВО О ПРЕДОСТАВЛЕНИИ ПРАВА НА ОСВОБОЖДЕНИЕ ОТ УПЛАТЫ

ПАТЕНТНОЙ ПОШЛИНЫ ветеран боевых действий Коваленко Александра Ивановича

дополнением авторов проф. дтн А.М.Уздина, ктн доц О.А.Егорову

2. Ходатайство директору ФИПС Неретину Олегу Петровичу от ветерана боевых действий ,

инвалида второй группы, военного пенсионера Коваленко Александра Ивановича по заявке на

изобретение полезная модель, добавить словами имени Владимира Путина «Способ усиления

пролетного строения мостового сооружения с использованием комбинированных пространственных

трехгранных структур для сейсмоопасных районов имени Владимира Путина »

[email protected] тел. +7 (499) 240-60-15 (812) 694-78-10

3. Ходатайство директору ФИПС Неретину Олегу Петровичу от ветерана боевых действий ,

инвалида второй группы, военного пенсионера Коваленко Александра Ивановича, включить

соавторов, изобретателей проф А.М. Уздина доц ктэ О.А Егорову

4. Ходатайство директору ФИПС Неретину Олегу Петровичу от ветерана боевых действий ,

инвалида второй группы, военного пенсионера Коваленко Александра Ивановича оставить один

пункт , первый в формуле , остальные пункты исключить , что не платить дополнительно патентную

пошлину

5. Ходатайство директору ФИПС Неретину Олегу Петровичу от ветерана боевых действий ,

инвалида второй группы, военного пенсионера Коваленко Александра Ивановича исключить фигуры

(чертежи) из заявки на изобретение и заменить и ссылками по названию изобретения , где имеются

фигуры , чертежи: "Способ усиления пролетного строения мостового сооружения с использованием

комбинированных пространственных трехгранных структур для сейсмоопасных районов имени

Владимира Путина"

A method for strengthening the superstructure of a bridge structure using combined spatial triangular

structures for earthquake-prone areas

https://dzen.ru/a/Zchxa30dpik4Z-qh

14.

Povishenie gruziopodemnosti zheleznodorozhnogo mostovogo soorezheniya ispolzovaniem perekrestnix stehttps://rutube.ru/video/b842b12faea2ea40393c46134172d..

На Украине мосты в основном держат до 40 тонн есть до 60 ти , их мало Усиленные мосты проф дтн

ПГУПС Уздина А М надо использовать сверхпрочные и сверхлегкие комбинированные

пространственных трехгранные структуры, ферм-балок , с предварительным напряжением, для

усления пролтеного мостового сооруженияb и повышение грузоподбьемноти мостового сорружения,

для грузовых автомобилей и военной техники ( Т-72 , 90 тонн ) , с неразрезыми поясами

пятигранного составного профиля ( Мелехина ТОМСК ГАСУ)

https://newsland.com/post/7738013-na-ukraine-mosty-v-..

СПОСОБ УСИЛЕНИЯ МОСТОВОГО СООРУЖЕНИЯ С ДЕМОНТАЖОМ РУСЛОВЫХ ОПОР

МОСТА

https://yandex.ru/patents/doc/RU2712984C1_20200203

Способ усиления пролетного строения мостового сооружения с изменением поперечного сечения

https://patentimages.storage.googleapis.com/22/9d/e4/..

Способ усиления пролетного строения мостового сооружения с использованием комбинированных

пространственных трехгранных структур

https://ppt-online.org/1459052

Гуманитарная интеллектуальная инженерная помощь Родине проектная документация по усилению

пролетных строений мостового сооружения с использованием пространственных трехгранных

структур с неразрезными поясами шпренгельного типа от ученых и изобретателей СПб ГАСУ и

ПГУПС А.М.Уздина, ктн доц О.А Егоровой дтн В Г Темнова, аспирант ЛенЗНИИЭП А.И.Коваленко,

инженер -строитель И.А.Богданова для Русской Армии истекающей кровью из отсутствия быстро

собираемых мостовых сооружений с грузоподъемностью 90 тонн, а не 30 -40 тонн , да еще и все

аварийные, изношенные и просевшие с трещинами на фермах-балках моста Все для фронта все для

Победы https://dzen.ru/a/ZcY-StQGrygQKv02

Повышению грузоподъемности пролетного строения мостового сооружения

https://ppt-online.org/1461348

https://patentimages.storage.googleapis.com/00/74/9b/..

Конструктивные решения по усилению несущих строительных конструкций балочных

автомобильных мостов и повышению грузоподъемности пролетного строения мостового сооружения

с использованием пространственных трехгранных ферм -балок Новокисловодск арочного типа,

быстровозводимых комбинированных пространственных структур из трехгранных неразрезных

ферм -балок предварительно -напряженных с большими перемещениями на предельное равновесие,

с учетом приспособляемости , с использованием сдвиговых демпфирующих компенсаторов из

тросовой гильзы (втулки) ( гасителя сдвиговых напряжений ) при импульсных растягивающихся

нагрузках , для улучшения демпфирующей способности болтовых соединений

Constructive solutions to strengthen the load-bearing building structures of girder automobile bridges and

increase the load capacity of the superstructure of the bridge structure using spatial triangular beam trusses

Novokislovodsk arch type, prefabricated combined spatial structures of three-sided continuous girder trusses

prestressed

Коваленко А.И., Уздин А. М ., Егорова О А.,Темнов В Г (812) 694-78-10

https://dzen.ru/a/ZZBZZIm9GF4mZFLh

6. Прошу прислать реквизиты для оплаты патентной пошлины для преподавателе ПГУПС, не

являющие ветеранами боевых действий, но являющие соавторами интеллектуальной собственности

проф дтн ПГУПС А.М.Уздина, доц ктн О А Егорова , проф дтн Темнов В.Г , которые будут

оплачивать патентую пошлину по 100 руб в месяц , по частям , из-за тяжелого финансового

положения научной интеллигенции ПГУПС, СПБ ГАСУ , Политехе СПб [email protected] тел

факс 812 694-78-10 https://t.me/resistance_test https://patentimages.storage.googleapis.com/00/74/9b/..

Ред. газета «Народная Солидарность" InfoArmZO и информ. агент «Армия Защитников Отечества"

RUSnarodINFO [email protected] [email protected]

197371, СПб, а/я газета «Земля РОССИИ» пр.Королева 30 к 1 кв 135 (812) 694-78-10

[email protected] [email protected] Ходатайство от ветерана боевых действий , инвалида

первой группы по заявке на изобретение, полезная модель добавить в название изобретение имени

Владимира Путина : «Способ усиления пролетного строения мостового сооружения с

использованием комбинированных пространственных трехгранных структур для сейсмоопасных

15.

районов имени Владимира Путина »Коваленко Александра Ивановича с нищенской пенсией 20 тыс руб с просьбой к Руководителю

Федеральной службы по интеллектуальной собственности Неретину [email protected] тел.

+7 (499) 240-60-15 (812) 6947810 https://t.me/resistance_test (812) 694-78-10 [email protected]

Способ усиления пролетного строения мостового сооружения с использованием комбинированных

пространственных трехгранных структур для сейсмоопасных районов имени Владимира Путина »

Е04Н9/02 https://patentimages.storage.googleapis.com/00/74/9b/..

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str https://disk.yandex.ru/i/kLVVsVoTFuY7bA

https://mega.nz/file/kn1lwJ6B#CAqkBFbJXDy2MHmJuXvPTC-..

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str

https://ppt-online.org/1485443

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str.docx

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str.pdf

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.docx

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.pdf

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo sooruzheniya

trexgrannix ferm-balok 501 str.docx

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo sooruzheniya

trexgrannix ferm-balok 501 str.pdf

Sposob usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem kombinirovannix

prostranstvennix struktur 462 str.pdf

Sposob usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem kombinirovannix

prostranstvennix struktur 462 str.docx

$ovesti net Teoriya seysmostoykosti naxoditsya krizise zhizn gragdan prozhivayushix seysmoopasnix ne

otnositsya gosudarstvennoy bezopasnosti — копия.docx

$ovesti net Teoriya seysmostoykosti naxoditsya krizise zhizn gragdan prozhivayushix seysmoopasnix ne

otnositsya gosudarstvennoy bezopasnosti.pdf https://wdfiles.ru/ipsearch.html

LSK Ispolzovanie legko sbrasivaemix konstruktsiy povishenie seysmostoykosty stalnogo karkasa 594

str.docx

LSK Ispolzovanie legko sbrasivaemix konstruktsiy povishenie seysmostoykosty stalnogo karkasa 594

str.pdf

Otvet otpiska Mitranspotra Dorstroya usilenie sychestvuyuchix avtomobilnix zheleznodorozhix mostov

otkazat 3 str.pdf

Beglov Belskiy Iskovoe kollektivnaya zayavlenie zhalobi GAZPROM delo 3a224 2023 sydya Vityshkina

administrativniy distantsionniy prisoedinenie kollektivnomu isku gorodskoy sud istets 402 str.docx

Beglov Belskiy Iskovoe kollektivnaya zayavlenie zhalobi GAZPROM delo 3a224 2023 sydya Vityshkina

administrativniy distantsionniy prisoedinenie kollektivnomu isku gorodskoy sud istets 402 str.pdf

analiz-prichin-povrezhdeniya-truboprovodov-teplovyh-setey (1).pdf

Minstroy Gazprom Ispolzovanie podatlivogo antiseismicheskogo kompensatora Temnova prichini 400

str.docx

Minstroy Gazprom Ispolzovanie podatlivogo antiseismicheskogo kompensatora Temnova prichini 400

str.pdf

Gazeta Nevidimaya Xazaariya Reshenie problemi nadezhnosti vzaimodeystviya antiseysmicheskogo

kompensatora geologicheskoy sredoy 263 str.docx

Gazeta Nevidimaya Xazaariya Reshenie problemi nadezhnosti vzaimodeystviya antiseysmicheskogo

kompensatora geologicheskoy sredoy 263 str.txt

https://wdfiles.ru/ipsearch.html?page=2 https://ibb.co/YRqTX9p https://i.ibb.co/vwKvh5Z/MOST-imeniPUTINA-zayavlenie..

Конструктивные решения повышения грузоподъемности железнодорожного пролетного строения

16.

https://ppt-online.org/1464107Повышению грузоподъемности пролетного строения мостового сооружения

https://ppt-online.org/1461348

Техническое свидетельство на повышение грузоподъемности пролетного строения мостового

сооружения применения трехгранных структур

https://ppt-online.org/1458984

Повышение грузоподъемности пролетного строения ж/д моста

https://ppt-online.org/1465552

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent veterana

boevox deystviy Kovalenko 703 str

https://disk.yandex.ru/i/aOws2ZZlkwOuwg

https://disk.yandex.ru/i/b6_dWEBdvsY4SQ

https://mega.nz/file/o2NiiKgA#leB9KIGYPKCFtigYPdzs-cW..

https://mega.nz/file/o39gnbSA#EgrfQ9TVViU09bVhcVZThqL..

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent veterana

boevox deystviy Kovalenko 703 str.docx

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent veterana

boevox deystviy Kovalenko 703 str.pdf

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str.docx

MOST imeni PUTINA zayavlenie hkodotaystvo fips rospatent neretinu oleg petrovbichu veterana boevix

deystviy kovalenko 71 str.pdf

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.docx

Raschet SKAD nerazreznix stakmnix ferm-balok predelnoe ravnovesie povishenie gruzododemnosti

zheleznodorozhnix mostov 688 str.pdf

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo sooruzheniya

trexgrannix ferm-balok 501 str.docx

SPBGASU PGUPS Novokislovodsk SCAD Rascet usileniya proletnogo stroeniya mostovogo sooruzheniya

trexgrannix ferm-balok 501 str.pdf

Sposob usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem kombinirovannix

prostranstvennix struktur 462 str.pdf

Sposob usileniya proletnogo stroeniya mostovogo sooruzheniya ispolzovaniem kombinirovannix

prostranstvennix struktur 462 str.docx

https://wdfiles.ru/ipsearch.html

$ovesti net Teoriya seysmostoykosti naxoditsya krizise zhizn gragdan prozhivayushix seysmoopasnix ne

otnositsya gosudarstvennoy bezopasnosti — копия.docx

$ovesti net Teoriya seysmostoykosti naxoditsya krizise zhizn gragdan prozhivayushix seysmoopasnix ne

otnositsya gosudarstvennoy bezopasnosti.pdf

LSK Ispolzovanie legko sbrasivaemix konstruktsiy povishenie seysmostoykosty stalnogo karkasa 594

str.docx

LSK Ispolzovanie legko sbrasivaemix konstruktsiy povishenie seysmostoykosty stalnogo karkasa 594

str.pdf

Otvet otpiska Mitranspotra Dorstroya usilenie sychestvuyuchix avtomobilnix zheleznodorozhix mostov

otkazat 3 str.pdf

Beglov Belskiy Iskovoe kollektivnaya zayavlenie zhalobi GAZPROM delo 3a224 2023 sydya Vityshkina

administrativniy distantsionniy prisoedinenie kollektivnomu isku gorodskoy sud istets 402 str.docx

Beglov Belskiy Iskovoe kollektivnaya zayavlenie zhalobi GAZPROM delo 3a224 2023 sydya Vityshkina

administrativniy distantsionniy prisoedinenie kollektivnomu isku gorodskoy sud istets 402 str.pdf

analiz-prichin-povrezhdeniya-truboprovodov-teplovyh-setey (1).pdf

Minstroy Gazprom Ispolzovanie podatlivogo antiseismicheskogo kompensatora Temnova prichini 400

str.docx

17.

Minstroy Gazprom Ispolzovanie podatlivogo antiseismicheskogo kompensatora Temnova prichini 400str.pdf

12

Загрузить файл | Регистрация | Помощь проекту | Вопросы и ответы | Войти | Сотрудничать | Поиск

по файлам | Условия & использования |

https://wdfiles.ru/ipsearch.html?page=2

https://ibb.co/mGbn52T

https://i.ibb.co/s2bT9NR/Moct-imeni-Putina-Otpravka-p..

<img src="https://i.ibb.co/s2bT9NR/Moct-imeni-Putina-Otpravka-pisma-sch.." alt="Moct-imeni-PutinaOtpravka-pisma-schastya-ssilkami-Xodotaystvo-zayavlenie-FIPS-Rospatent-veterana-bo" border="0" />

Moct imeni Putina Otpravka pisma schastya ssilkami Xodotaystvo zayavlenie FIPS Rospatent veterana

boevox deystviy 477 str

https://ppt-online.org/1485524

Конструктивные решения по усилению несущих строительных конструкций балочных

автомобильных мостов и повышению грузоподъемности

https://ppt-online.org/1460792

Конструктивные решения повышения грузоподъемности железнодорожного пролетного строения

https://ppt-online.org/1464107

Повышению грузоподъемности пролетного строения мостового сооружения

https://ppt-online.org/1461348

Техническое свидетельство на повышение грузоподъемности пролетного строения мостового

сооружения применения трехгранных структур

https://ppt-online.org/1458984

Повышение грузоподъемности пролетного строения ж/д моста

https://ppt-online.org/1465552

Добровольная сертификация продукции

https://ppt-online.org/1353811

Способ усиления пролетного строения мостового сооружения с использованием комбинированных

пространственных трехгранных структур

https://ppt-online.org/1465978

Новогодний интеллектуальный подарок Родине и солдатам изобретение Способ усиления

пролетного строения мостового сооружения с использованием пространственных трехгранных

структур для сейсмоопасных районов смотри аналог номер 80417 и 266595

https://vk.com/wall792365847_1836

СПОСОБ УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА

https://yandex.ru/patents/doc/RU2640855C1_20180112

Made in blok NATO PROTOKOL uprugoplsticheskogo ispitaniya

uzlov ispolzovaniem3D model konechnix elementov plastichnoskix

ferm Bailey bridge 644 str https://studylib.ru/doc/6383891/made-inblok-nato-protokol-uprugoplsticheskogo-ispitaniya...

Чудо американское армейской инженерии мостовое сооружение из упругопластических ферм с

небольшим весом, большой экономии строительных материалов, ускоренным методом,

сконструированного со встроенным бетонным настилом, в полевых условиях, в ночное время, при

18.

строительстве ускоренным способом, переправе через реку Суон в 2017 г, длиной 205 футов, в штатМонтана ( США), не имеет аналогов на территории Российской Федерации

В Санкт Петербурге никакой технической политики никакой системы создания и реализации

изобретений не существует. В бюджете города понятие "Изобретение" вообще отсутствует,

соответственно отсутствует финансирование отбора, разработки, испытаний... изобретений

направленных на решение проблем города и граждан. Из бюджета города не затрачено ни одной

копейки, ни на одно изобретение (в то время как, например, на туалетную бумагу для чиновников из

бюджета затрачены сотни тысяч рублей).https://vk.com/wall537270633_154

https://dzen.ru/a/Zc-k38jpdxLSbiJo

СПОСОБ имени Уздина А М ШПРЕНГЕЛЬНОГО УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ

мостового сооружения с использованием треугольных балочных ферм для сейсмоопасных районов

МПК E 01 D 22 /00

ОПОРА СЕЙСМОСТОЙКАЯ RU165 076 (51) МПКE04H 9/02 (2006.01) Коваленко Александр

Иванович (RU)

Комбинированное пространственное структурное покрытие № 80471

Помощь для внедрения изобретения "Способ им Уздина А. М. шпренгельного усиления пролетного

строения мостового сооружения с использованием трехгранных балочных ферм" , аналог

"Новокисловодск" Марутян Александр Суренович МПК Е01ВD 22/00 для ветеранf боевых действий ,

инвалида второй группы по общим заболеваниям , изобретателю по СБЕР карта МИР 2202 2056 3053

9333 тел привязан 911 175 84 65 Aleksandr Kovalenko (996) 785-62-76 [email protected]

https//t.me/resistance_test

https://dzen.ru/a/ZdMU-LWdeVByaJ8D

19.

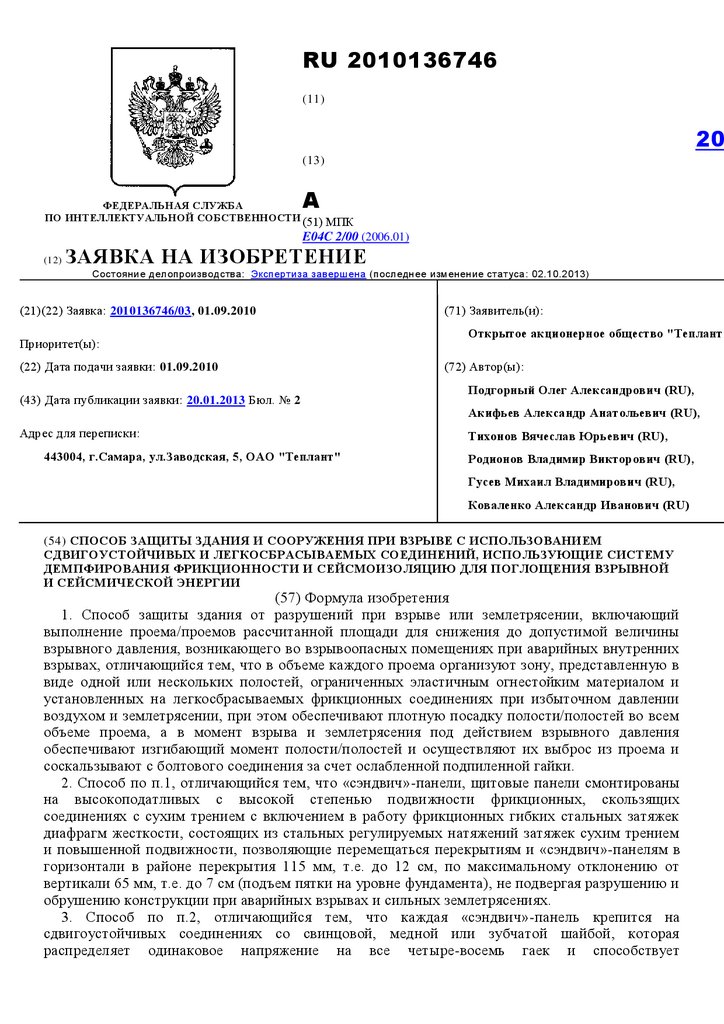

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

УЗДИН А.М., ЕЛИСЕЕВ О.Н., , НИКИТИН А.А., ПАВЛОВ В.Е., СИМКИН А.Ю.,

КУЗНЕЦОВА И.О.

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,

РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

20.

СОДЕРЖАНИЕ1

Введение

3

2

Элементы теории трения и износа

6

3

Методика расчета одноболтовых ФПС

18

3.1

Исходные посылки для разработки методики расчета ФПС

18

3.2

Общее уравнение для определения несущей способности ФПС.

20

3.3

Решение общего уравнения для стыковых ФПС

21

3.4

Решение общего уравнения для нахлесточных ФПС

22

4

Анализ экспериментальных исследований работы ФПС

26

5

Оценка

параметров

диаграммы

деформирования

многоболтовых

фрикционно-подвижных соединений (ФПС)

31

5.1

Общие положения методики расчета многоболтовых ФПС

31

5.2

Построение уравнений деформирования стыковых многоболтовых ФПС

32

5.3

Построение уравнений деформирования нахлесточных многоболтовых 38

ФПС

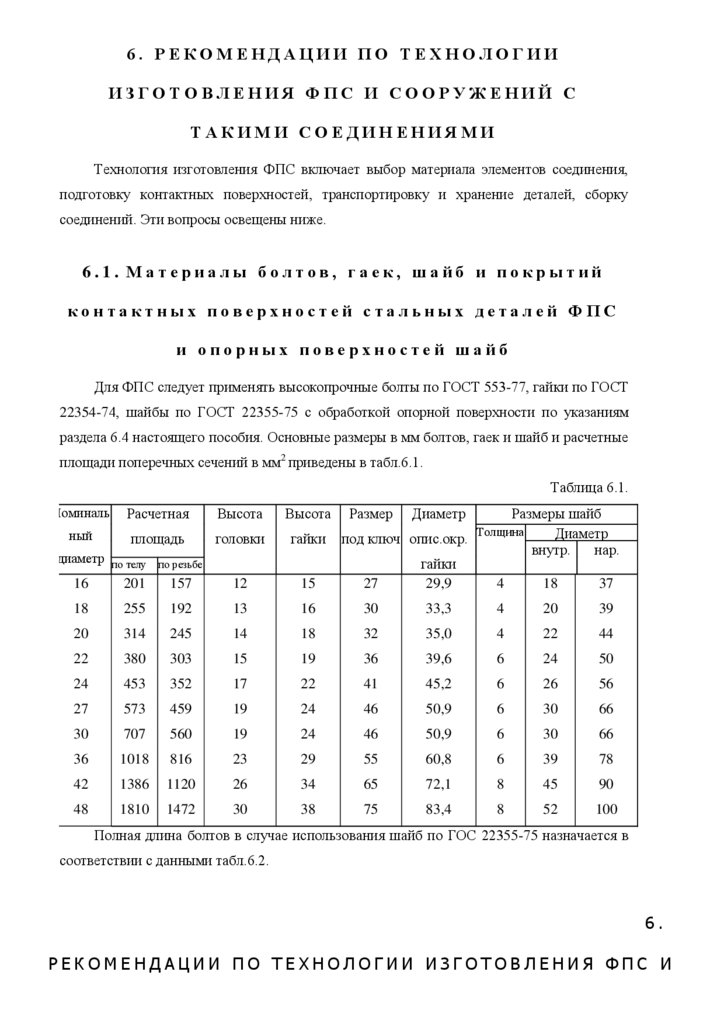

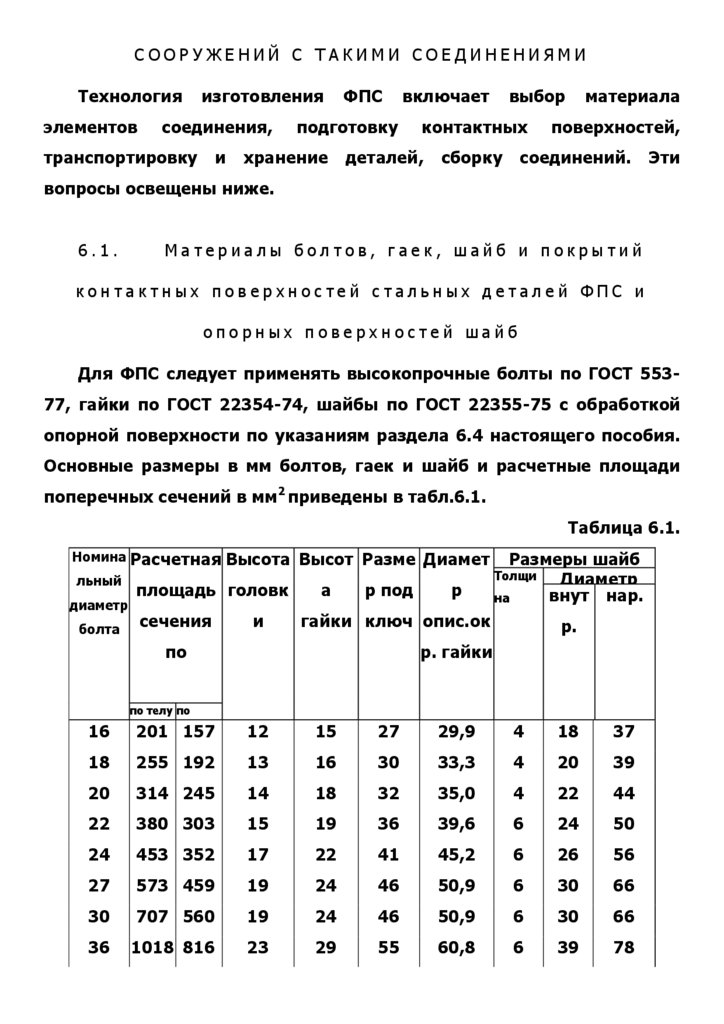

6

Рекомендации по технологии изготовления ФПС и сооружений с такими

соединениями

6.1

42

Материалы болтов, гаек, шайб и покрытий контактных поверхностей

стальных деталей ФПС и опорных поверхностей шайб

42

6.2

Конструктивные требования к соединениям

43

6.3

Подготовка

контактных

поверхностей

элементов

и

методы

контроля

6.4

45

Приготовление и нанесение протекторной грунтовки ВЖС 83-0287. Требования к загрунтованной поверхности. Методы контроля

6.4.1

Основные требования по технике безопасности при работе с

грунтовкой ВЖС 83-02-87

6.4.2

Транспортировка

и

47

хранение

элементов

законсервированных грунтовкой ВЖС 83-02-87

6.5

46

и

деталей,

49

Подготовка и нанесение антифрикционного покрытия на опорные 49

поверхности шайб

6.6

Сборка ФПС

49

7

Список литературы

51

21.

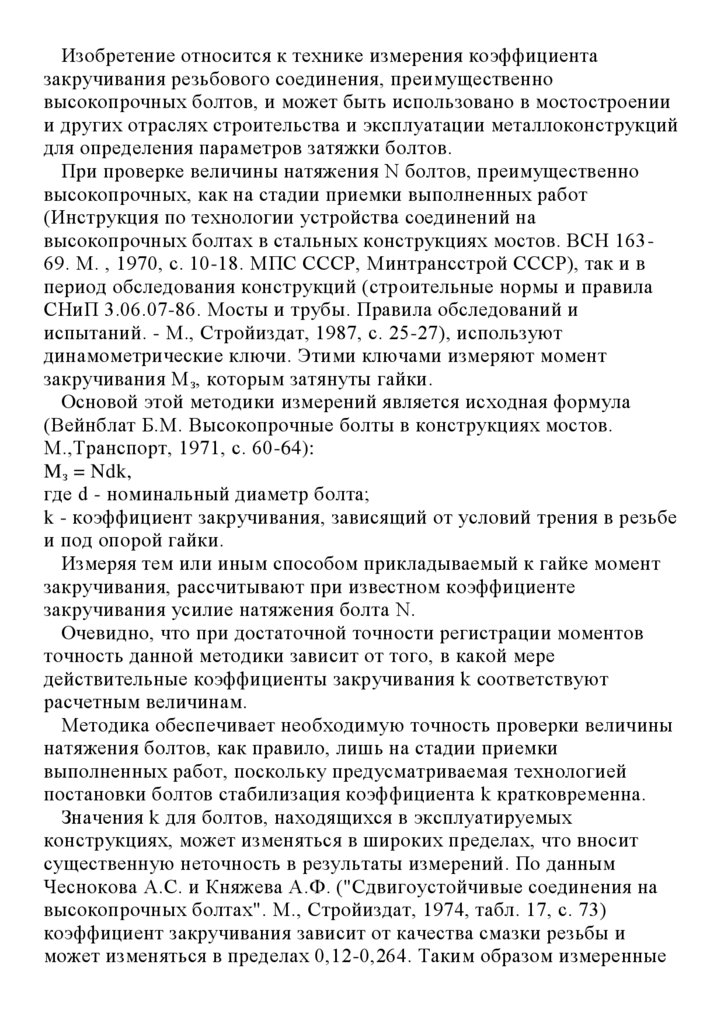

1. ВВЕДЕНИЕСовременный подход к проектированию сооружений, подверженных экстремальным, в

частности, сейсмическим нагрузкам исходит из целенаправленного проектирования предельных

состояний конструкций. В литературе [1, 2, 11, 18] такой подход получил название проектирования

сооружений с заданными параметрами предельных состояний. Возможны различные технические

реализации отмеченного подхода. Во всех случаях в конструкции создаются узлы, в которых от

экстремальных нагрузок могут возникать неупругие смещения элементов. Вследствие этих

смещений нормальная эксплуатация сооружения, как правило, нарушается, однако исключается его

обрушение. Эксплуатационные качества сооружения должны легко восстанавливаться после

экстремальных воздействий. Для обеспечения указанного принципа проектирования и были

предложены фрикционно-подвижные болтовые соединения.

Под

фрикционно-подвижными

соединениями

(ФПС)

понимаются

соединения

металлоконструкций высокопрочными болтами, отличающиеся тем, что отверстия под болты в

соединяемых деталях выполнены овальными вдоль направления действия экстремальных нагрузок.

При экстремальных нагрузках происходит взаимная сдвижка соединяемых деталей на величину до 34 диаметров используемых высокопрочных болтов. Работа таких соединений имеет целый ряд

особенностей и существенно влияет на поведение конструкции в целом. При этом во многих случаях

оказывается возможным снизить затраты на усиление сооружения, подверженного сейсмическим и

другим интенсивным нагрузкам.

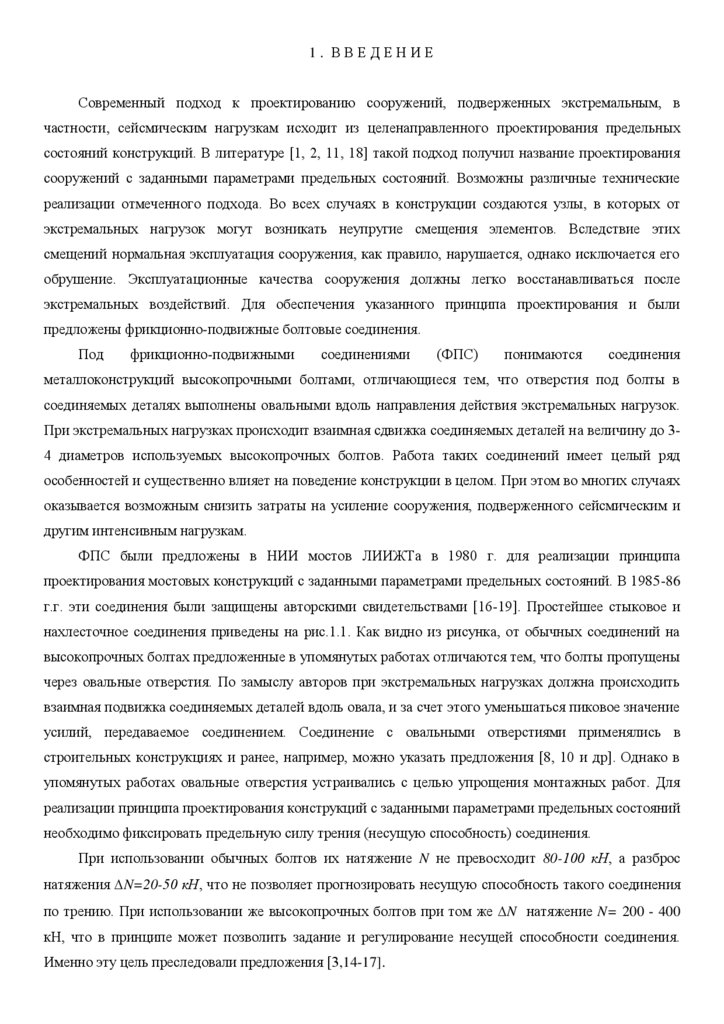

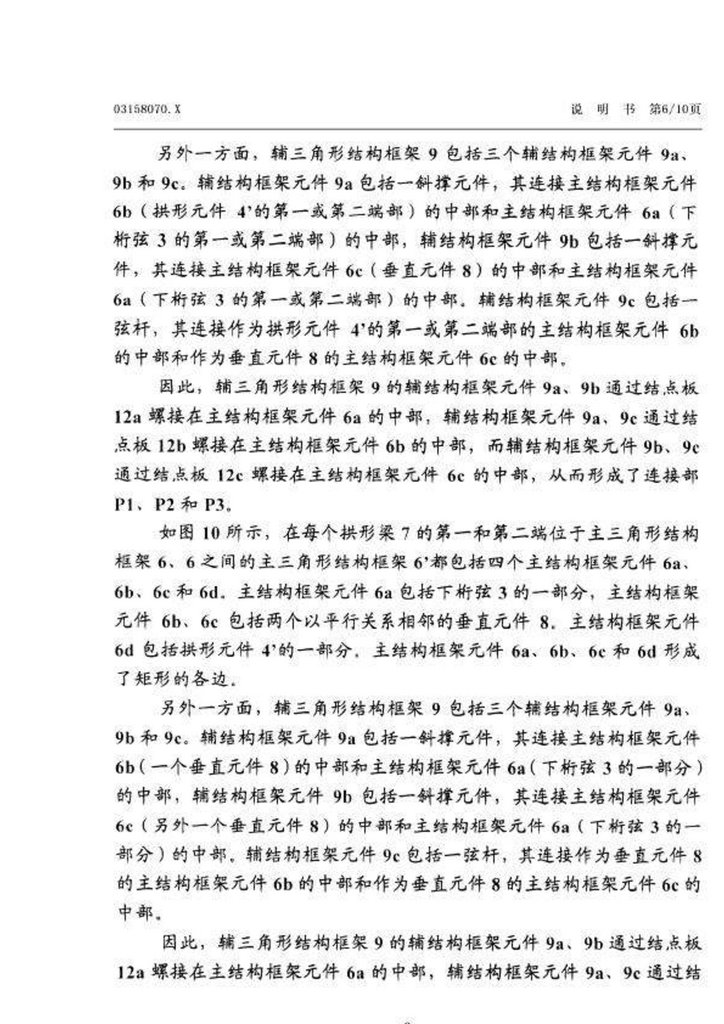

ФПС были предложены в НИИ мостов ЛИИЖТа в 1980 г. для реализации принципа

проектирования мостовых конструкций с заданными параметрами предельных состояний. В 1985-86

г.г. эти соединения были защищены авторскими свидетельствами [16-19]. Простейшее стыковое и

нахлесточное соединения приведены на рис.1.1. Как видно из рисунка, от обычных соединений на

высокопрочных болтах предложенные в упомянутых работах отличаются тем, что болты пропущены

через овальные отверстия. По замыслу авторов при экстремальных нагрузках должна происходить

взаимная подвижка соединяемых деталей вдоль овала, и за счет этого уменьшаться пиковое значение

усилий, передаваемое соединением. Соединение с овальными отверстиями применялись в

строительных конструкциях и ранее, например, можно указать предложения [8, 10 и др]. Однако в

упомянутых работах овальные отверстия устраивались с целью упрощения монтажных работ. Для

реализации принципа проектирования конструкций с заданными параметрами предельных состояний

необходимо фиксировать предельную силу трения (несущую способность) соединения.

При использовании обычных болтов их натяжение N не превосходит 80-100 кН, а разброс

натяжения N=20-50 кН, что не позволяет прогнозировать несущую способность такого соединения

по трению. При использовании же высокопрочных болтов при том же N натяжение N= 200 - 400

кН, что в принципе может позволить задание и регулирование несущей способности соединения.

Именно эту цель преследовали предложения [3,14-17].

22.

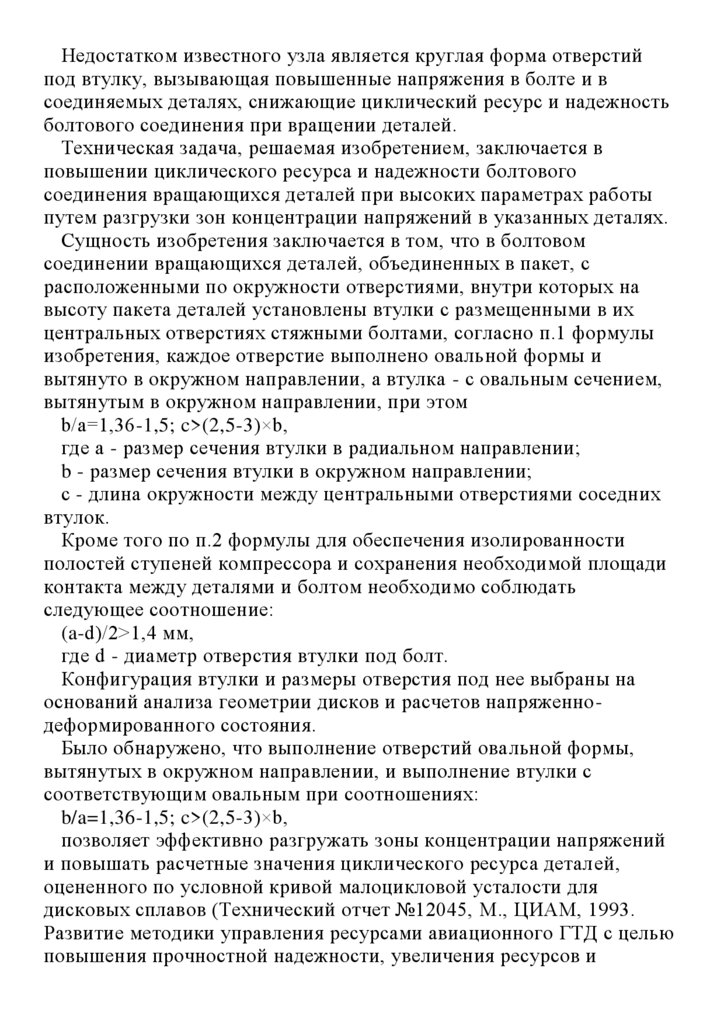

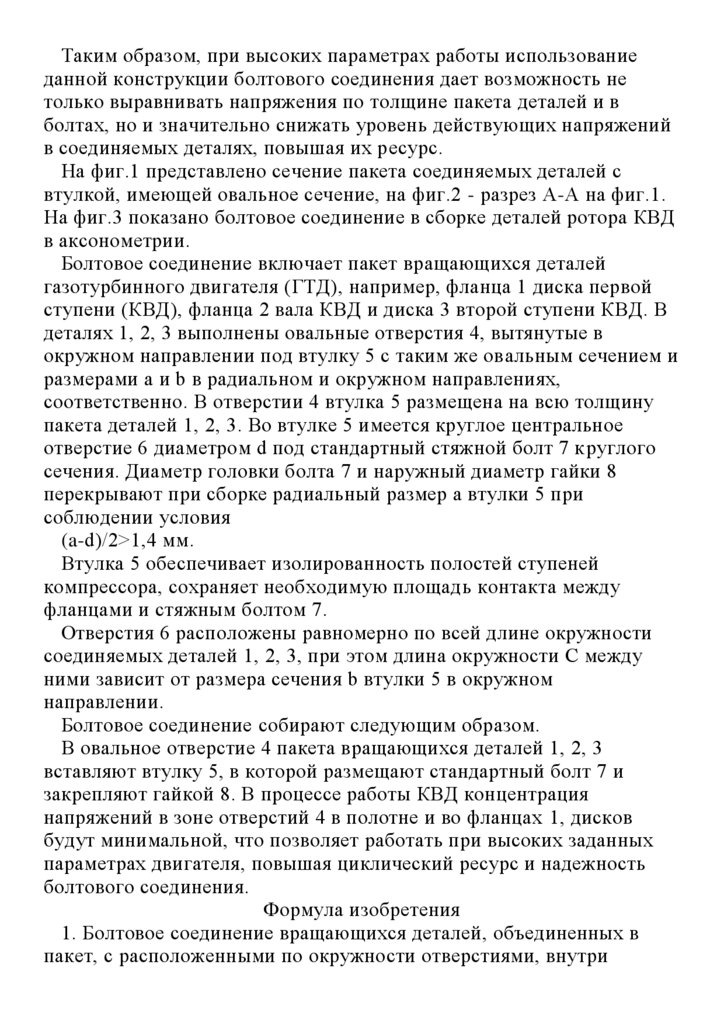

Рис.1.1. Принципиальная схема фрикционно-подвижногосоединения

а) встык , б) внахлестку

1- соединяемые листы; 2 – высокопрочные болты;

3- шайба;4 – овальные отверстия; 5 – накладки.

Однако проектирование и расчет таких соединений вызвал серьезные трудности. Первые испытания

ФПС показали, что рассматриваемый класс соединений не обеспечивает в общем случае стабильной

работы конструкции. В процессе подвижки возможна заклинка соединения, оплавление контактных

поверхностей соединяемых деталей и т.п. В ряде случаев имели место обрывы головки болта.

Отмеченные

исследования

позволили

выявить

способы

обработки

соединяемых

листов,

обеспечивающих стабильную работу ФПС. В частности, установлена недопустимость использования

для ФПС пескоструйной обработки листов пакета, рекомендованы использование обжига листов,

нанесение на них специальных мастик или напыление мягких металлов. Эти исследования показали,

что расчету и проектированию сооружений должны предшествовать детальные исследования самих

соединений. Однако, до настоящего времени в литературе нет еще систематического изложения

общей теории ФПС даже для одноболтового соединения, отсутствует теория работы многоболтовых

ФПС. Сложившаяся ситуация сдерживает внедрение прогрессивных соединений в практику

строительства.

В силу изложенного можно заключить, что ФПС весьма перспективны для использования в

сейсмостойком строительстве, однако, для этого необходимо детально изложить, а в отдельных

случаях и развить теорию работы таких соединений, методику инженерного расчета самих ФПС и

23.

сооружений с такими соединениями. Целью, предлагаемого пособия является систематическоеизложение теории работы ФПС и практических методов их расчета. В пособии приводится также и

технология монтажа ФПС.

2.ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ И ИЗНОСА

Развитие науки и техники в последние десятилетия показало, что

надежные и долговечные машины, оборудование и приборы могут быть

созданы только при удачном решении теоретических и прикладных задач

сухого и вязкого трения, смазки и износа, т.е. задач трибологии и

триботехники.

Трибология – наука о трении и процессах, сопровождающих трение

(трибос – трение, логос – наука). Трибология охватывает экспериментальнотеоретические

результаты

исследований

физических

(механических,

электрических, магнитных, тепловых), химических, биологических и других

явлений, связанных с трением.

Триботехника

трибологии

при

–

это

система

знаний

проектировании,

о

практическом

изготовлении

и

применении

эксплуатации

трибологических систем.

С

трением

связан

износ

соприкасающихся

тел

–

разрушение

поверхностных слоев деталей подвижных соединений, в т.ч. при резьбовых

соединениях. Качество соединения определяется внешним трением в витках

резьбы и в торце гайки и головки болта (винта) с соприкасающейся деталью

или шайбой. Основная характеристика крепежного резьбового соединения –

усилие затяжки болта (гайки), - зависит от значения и стабильности моментов

сил

трения

сцепления,

возникающих

при

завинчивании.

Момент

сил

сопротивления затяжке содержит две составляющих: одна обусловлена

молекулярным воздействием в зоне фактического касания тел, вторая –

деформированием

тончайших

поверхностей

микронеровностями взаимодействующих деталей.

слоев

контактирующими

24.

Расчет этих составляющих осуществляется по формулам, содержащим рядкоэффициентов,

установленных

в

результате

экспериментальных

исследований. Сведения об этих формулах содержатся в Справочниках

«Трение, изнашивание и смазка» [22](в двух томах) и «Полимеры в узлах

трения машин и приборах» [13], изданных в 1978-1980 г.г. издательством

«Машиностроение». Эти Справочники не потеряли своей актуальности и

научной обоснованности и в настоящее время. Полезный для практического

использования материал содержится также в монографии Геккера Ф.Р. [5].

Сухое трение. Законы сухого трения

1. Основные понятия: сухое и вязкое трение; внешнее и внутреннее

трение, пограничное трение; виды сухого трения.

Трение – физическое явление, возникающее при относительном движении

соприкасающихся газообразных, жидких и твердых тел и вызывающее

сопротивление движению тел или переходу из состояния покоя в движение

относительно конкретной системы отсчета.

Существует два вида трения: сухое и вязкое.

Сухое трение возникает при соприкосновении твердых тел.

Вязкое трение возникает при движении в жидкой или газообразной среде,

а также при наличии смазки в области механического контакта твердых тел.

При учете трения (сухого или вязкого) различают внешнее трение и

внутренне трение.

Внешнее трение возникает при относительном перемещении двух тел,

находящихся в соприкосновении, при этом сила сопротивления движению

зависит от взаимодействия внешних поверхностей тел и не зависит от

состояния внутренних частей каждого тела. При внешнем трении переход

части механической энергии во внутреннюю энергию тел происходит только

вдоль поверхности раздела взаимодействующих тел.

Внутреннее трение возникает при относительном перемещении частиц

одного и того же тела (твердого, жидкого или газообразного). Например,

внутреннее трение возникает при изгибе металлической пластины или

25.

проволоки, при движении жидкости в трубе (слой жидкости, соприкасающийсясо стенкой трубы, неподвижен, другие слои движутся с разными скоростями и

между ними возникает трение). При внутреннем трении часть механической

энергии переходит во внутреннюю энергию тела.

Внешнее

трение

соприкосновения

в

твердых

чистом

тел

без

виде

возникает

смазочной

только

прослойки

в

случае

между

ними

(идеальный случай). Если толщина смазки 0,1 мм и более, механизм трения не

отличается от механизма внутреннего трения в жидкости. Если толщина

смазки менее 0,1 мм, то трение называют пограничным (или граничным). В

этом случае учет трения ведется либо с позиций сухого трения, либо с точки

зрения вязкого трения (это зависит от требуемой точности результата).

В истории развития понятий о трении первоначально было получено

представление о внешнем трении. Понятие о внутреннем трении введено в

науку в 1867 г. английским физиком, механиком и математиком Уильямом

Томсоном (лордом Кельвиным).1)

Законы сухого трения

Сухое трение впервые наиболее полно изучал Леонардо да Винчи (14521519). В 1519 г. он сформулировал закон трения: сила трения, возникающая

при контакте тела с поверхностью другого тела, пропорциональна нагрузке

(силе прижатия тел), при этом коэффициент пропорциональности – величина

постоянная и равна 0,25:

F 0 ,25 N .

Через 180 лет модель Леонарда да Винчи была переоткрыта французским

механиком и физиком Гийомом Амонтоном2), который ввел в науку понятие

1)

[Томсон (1824-1907) в 10-летнем возрасте был принят в университет в Глазго, после обучения

в котором перешел в Кембриджский университет и закончил его в 21 год; в 22 года он стал

профессором математики. В 1896 г. Томсон был избран почетным членом Петербургской академии

наук, а в 1851 г. (в 27 лет) он стал членом Лондонского королевского общества и 5 лет был его

президентом].

2)

Г.Амонтон (1663-1705) – член Французской академии наук с 1699 г.

26.

коэффициента трения как французской константы и предложил формулу силытрения скольжения:

F f N.

Кроме того, Амонтон (он изучал равномерное движение тела по наклонной

плоскости) впервые предложил формулу:

f tg ,

где f – коэффициент трения; - угол наклона плоскости к горизонту;

В 1750 г. Леонард Эйлер (1707-1783), придерживаясь закона трения

Леонарда да Винчи – Амонтона:

F f N,

впервые получил формулу для случая прямолинейного равноускоренного

движения тела по наклонной плоскости:

f tg

2S

g t 2 cos 2

,

где t – промежуток времени движения тела по плоскости на участке

длиной S;

g – ускорение свободно падающего тела.

Окончательную формулировку законов сухого трения дал в 1781 г. Шарль

Кулон3)

Эти законы используются до сих пор, хотя и были дополнены результатами

работ ученых XIX и XX веков, которые более полно раскрыли понятия силы

трения покоя (силы сцепления) и силы трения скольжения, а также понятия о

трении качения и трении верчения.

Многие десятилетия XX века ученые пытались модернизировать законы

Кулона,

учитывая

все

новые

и

новые

результаты

физико-химических

исследований явления трения. Из этих исследований наиболее важными

являются исследования природы трения.

Кратко о природе сухого трения можно сказать следующее. Поверхность

любого

твердого

тела

обладает

микронеровностями,

3) Ш.Кулон (1736-1806) – французский инженер, физик и механик, член Французской академии наук

шероховатостью

27.

[шероховатостьповерхности

классов)

характеристикой

–

оценивается

«классом

качества

шероховатости»

обработки

(14

поверхности:

среднеарифметическим отклонением профиля микронеровностей от средней

линии и высотой неровностей].

Сопротивление сдвигу вершин микронеровностей в зоне контакта тел –

источник трения. К этому добавляются силы молекулярного сцепления между

частицами,

принадлежащими

разным

телам,

вызывающим

прилипание

поверхностей (адгезию) тел.

Работа

внешней

силы,

приложенной

к

телу,

преодолевающей

молекулярное сцепление и деформирующей микронеровности, определяет

механическую энергию тела, которая затрачивается частично на деформацию

(или даже разрушение) микронеровностей, частично на нагревание трущихся

тел (превращается в тепловую энергию), частично на звуковые эффекты –

скрип, шум, потрескивание и т.п. (превращается в акустическую энергию).

В последние годы обнаружено влияние трения на электрическое и

электромагнитное поля молекул и атомов соприкасающихся тел.

Для решения большинства задач классической механики, в которых надо

учесть сухое трение, достаточно использовать те законы сухого трения,

которые открыты Кулоном.

В современной формулировке законы сухого трения (законы Кулона)

даются в следующем виде:

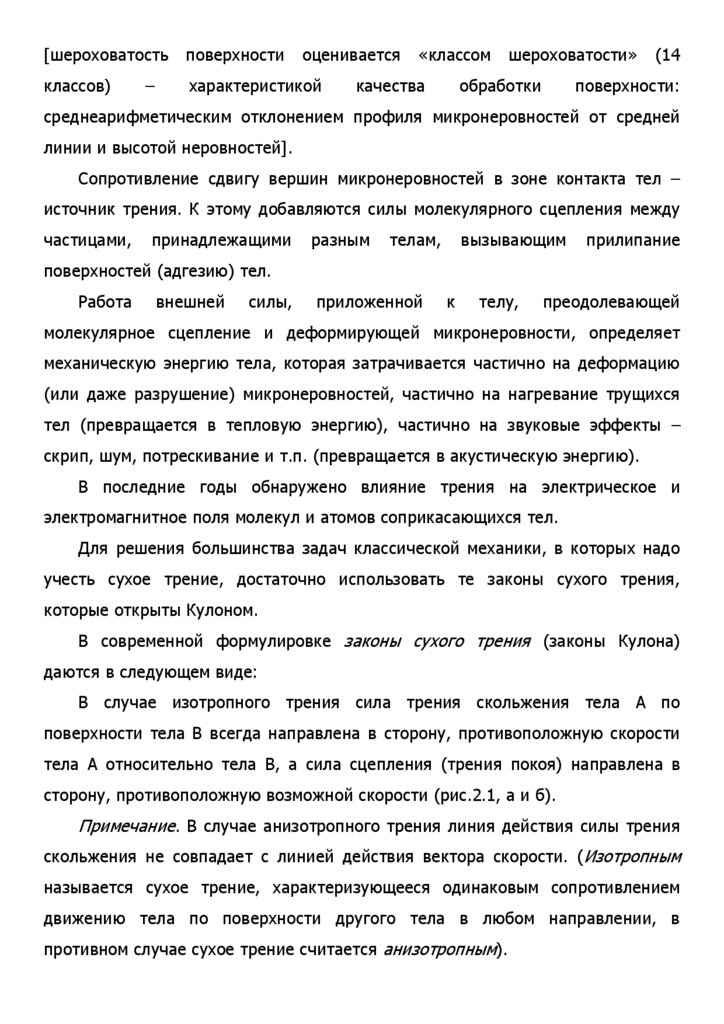

В случае изотропного трения сила трения скольжения тела А по

поверхности тела В всегда направлена в сторону, противоположную скорости

тела А относительно тела В, а сила сцепления (трения покоя) направлена в

сторону, противоположную возможной скорости (рис.2.1, а и б).

Примечание. В случае анизотропного трения линия действия силы трения

скольжения не совпадает с линией действия вектора скорости. (Изотропным

называется сухое трение, характеризующееся одинаковым сопротивлением

движению тела по поверхности другого тела в любом направлении, в

противном случае сухое трение считается анизотропным).

28.

Сила трения скольжения пропорциональна силе давления на опорнуюповерхность

(или

нормальной

реакции

этой

поверхности),

при

этом

коэффициент трения скольжения принимается постоянным и определяется

опытным путем для каждой пары соприкасающихся тел. Коэффициент трения

скольжения зависит от рода материала и его физических свойств, а также от

степени обработки поверхностей соприкасающихся тел:

(рис. 2.1 в).

FСК fСК N

Y

Y

Fск

tg =fск

N

N

V

Fск

X

G

X

G

N

Fсц

а)

в)

б)

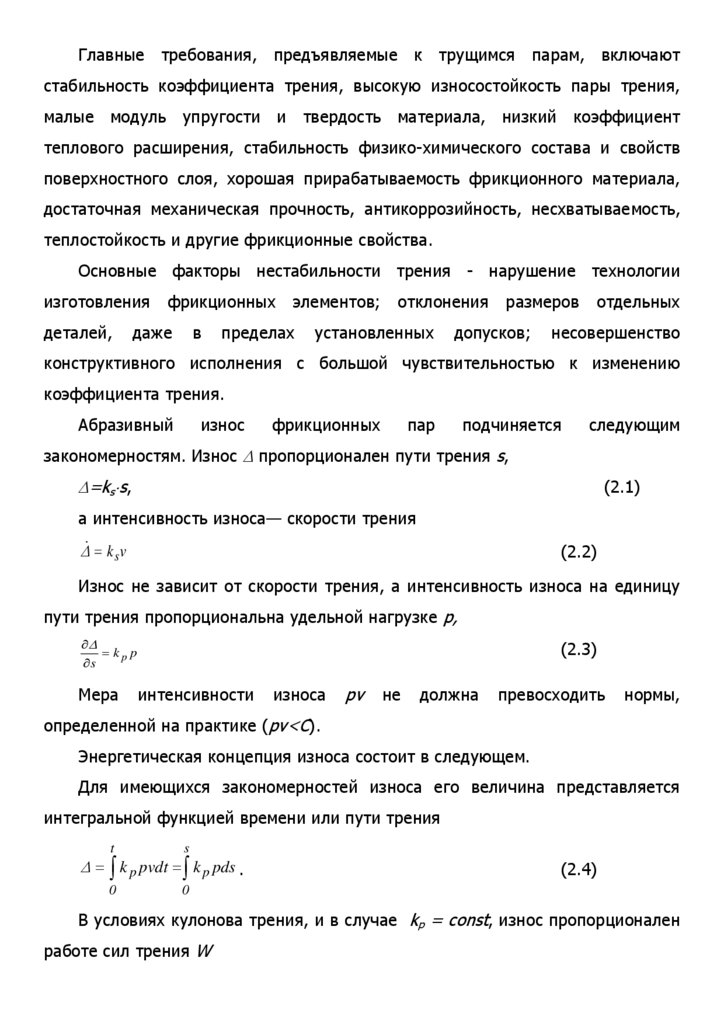

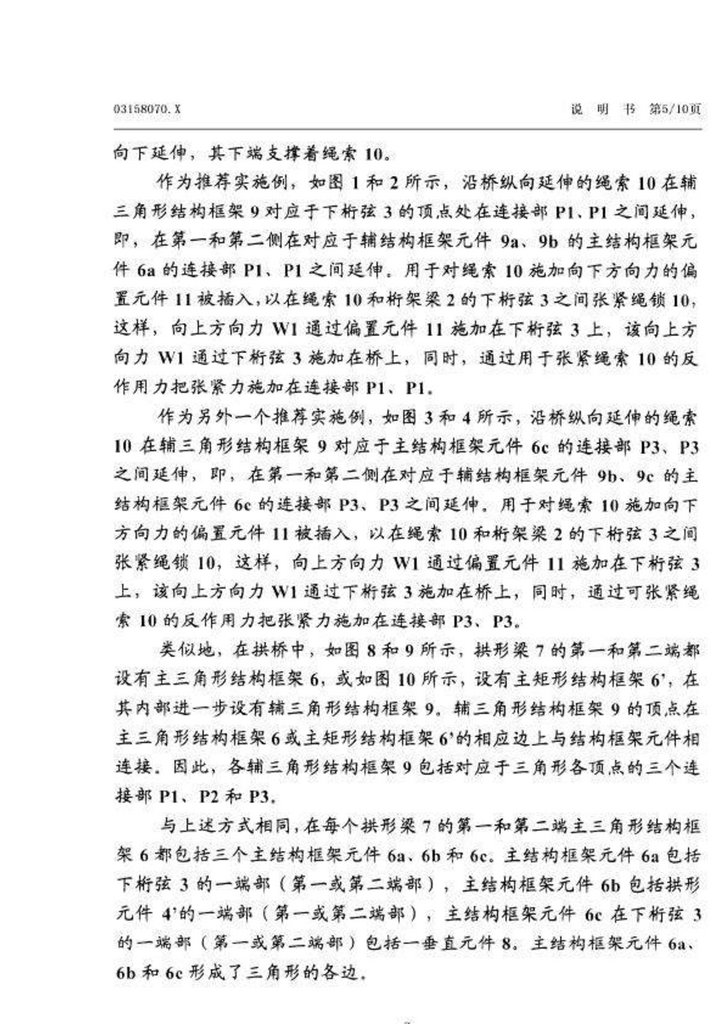

Рис.2.1

Сила сцепления (сила трения покоя) пропорциональна силе давления на

опорную поверхность (или нормальной реакции этой поверхности) и не может

быть

больше

максимального

значения,

определяемого

произведением

коэффициента сцепления на силу давления (или на нормальную реакцию

опорной поверхности):

FСЦ f СЦ N .

Коэффициент сцепления (трения покоя), определяемый опытным путем в

момент перехода тела из состояния покоя в движение, всегда больше

коэффициента трения скольжения для одной и той же пары соприкасающихся

тел:

f СЦ f СК .

Отсюда следует, что:

max

FСЦ

FСК ,

29.

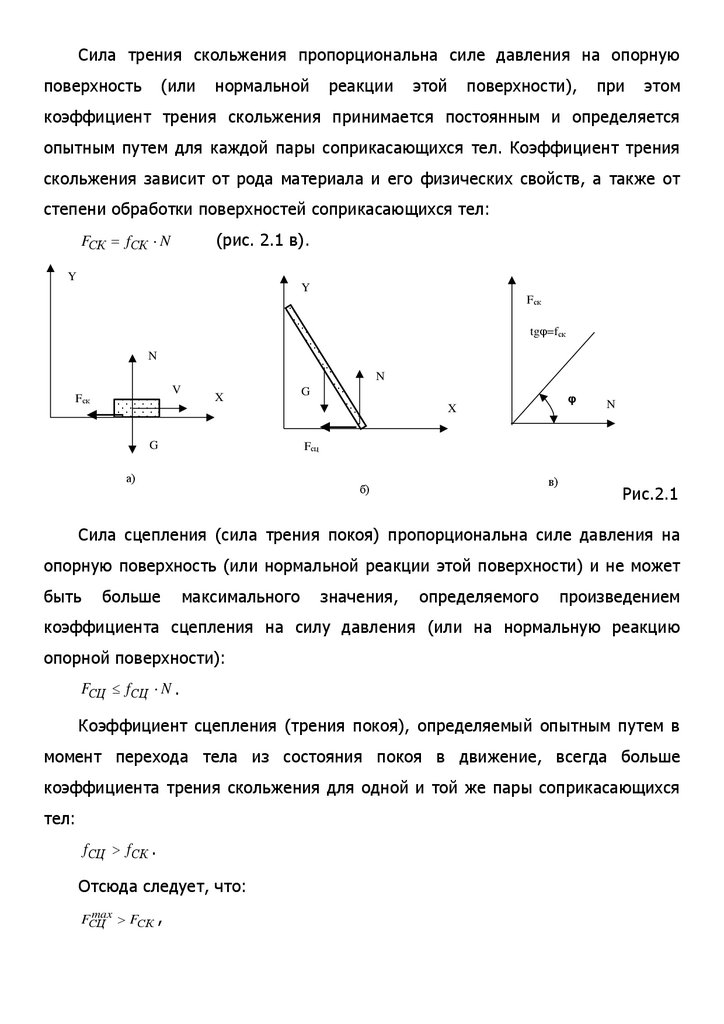

поэтому график изменения силы трения скольжения от времени движениятела, к которому приложена эта сила, имеет вид (рис.2.2).

При переходе тела из состояния покоя в движение сила трения

max до

скольжения за очень короткий промежуток времени изменяется от FСЦ

FСК (рис.2.2). Этим промежутком времени часто пренебрегают.

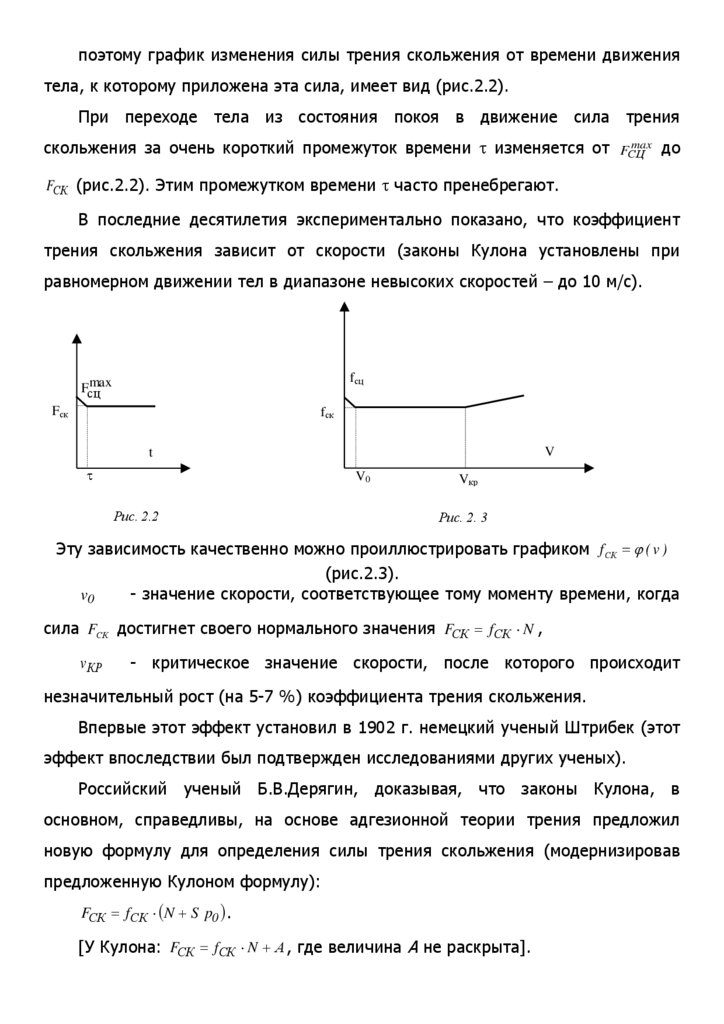

В последние десятилетия экспериментально показано, что коэффициент

трения скольжения зависит от скорости (законы Кулона установлены при

равномерном движении тел в диапазоне невысоких скоростей – до 10 м/с).

fсц

max

Fсц

Fск

fск

V

t

V0

Рис. 2.2

Vкр

Рис. 2. 3

Эту зависимость качественно можно проиллюстрировать графиком f СК ( v )

(рис.2.3).

v0

- значение скорости, соответствующее тому моменту времени, когда

сила FСК достигнет своего нормального значения FСК fСК N ,

v КР

- критическое значение скорости, после которого происходит

незначительный рост (на 5-7 %) коэффициента трения скольжения.

Впервые этот эффект установил в 1902 г. немецкий ученый Штрибек (этот

эффект впоследствии был подтвержден исследованиями других ученых).

Российский ученый Б.В.Дерягин, доказывая, что законы Кулона, в

основном, справедливы, на основе адгезионной теории трения предложил

новую формулу для определения силы трения скольжения (модернизировав

предложенную Кулоном формулу):

FСК fСК N S p0 .

[У Кулона: FСК fСК N А , где величина А не раскрыта].

30.

В формуле Дерягина: S – истинная площадь соприкосновения тел(контактная площадь), р0 - удельная (на единицу площади) сила прилипания

или сцепления, которое надо преодолеть для отрыва одной поверхности от

другой.

Дерягин также показал, что коэффициент трения скольжения зависит от

нагрузки N (при соизмеримости сил N и

S p0 )

- fСК ( N ) , причем при

увеличении N он уменьшается (бугорки микронеровностей деформируются и

сглаживаются, поверхности тел становятся менее шероховатыми). Однако, эта

зависимость учитывается только в очень тонких экспериментах при решении

задач особого рода.

Во многих случаях S p0 N , поэтому в задачах классической механики, в

которых следует учесть силу сухого трения, пользуются, в основном, законом

Кулона, а значения коэффициента трения скольжения и коэффициента

сцепления определяют по таблице из справочников физики (эта таблица

содержит значения коэффициентов, установленных еще в 1830-х годах

французским ученым А.Мореном (для наиболее распространенных материалов)

и дополненных более поздними экспериментальными данными. [Артур Морен

(1795-1880) – французский математик и механик, член Парижской академии

наук, автор курса прикладной механики в 3-х частях (1850 г.)].

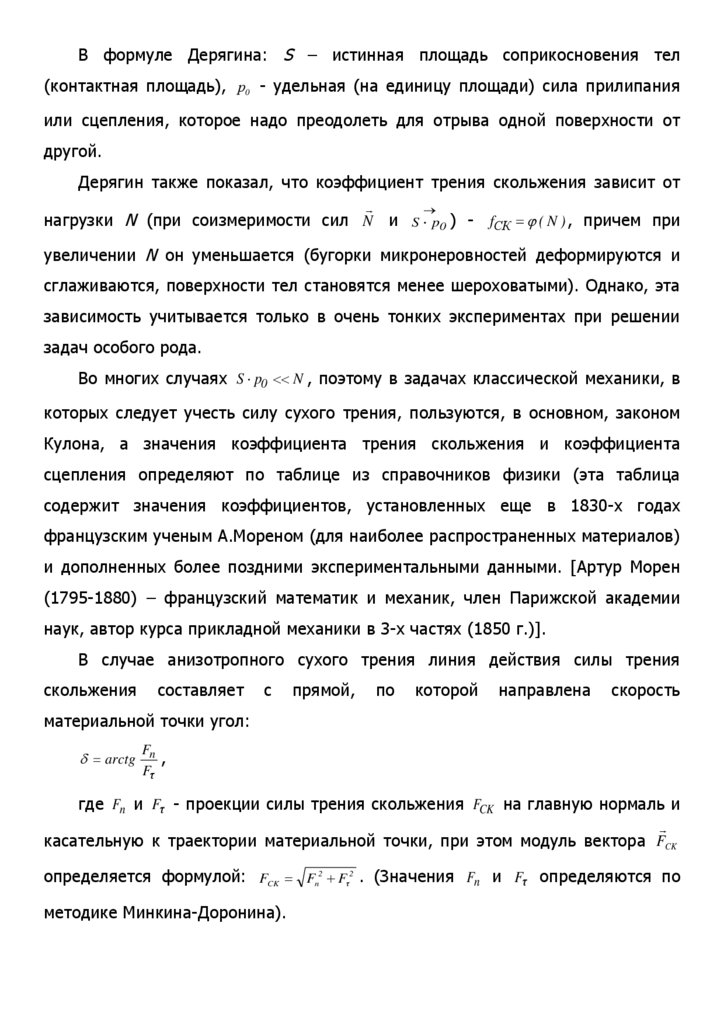

В случае анизотропного сухого трения линия действия силы трения

скольжения

составляет

с

прямой,

по

которой

направлена

скорость

материальной точки угол:

arctg

Fn

,

Fτ

где Fn и Fτ - проекции силы трения скольжения FCK на главную нормаль и

касательную к траектории материальной точки, при этом модуль вектора FCK

определяется формулой: FCK Fn2 Fτ2 . (Значения Fn и Fτ определяются по

методике Минкина-Доронина).

31.

Трение каченияПри качении одного тела по другому участки поверхности одного тела

кратковременно соприкасаются с различными участками поверхности другого

тела, в результате такого контакта тел возникает сопротивление качению.

В конце XIX и в первой половине XX века в разных странах мира были

проведены эксперименты по определению сопротивления качению колеса

вагона или локомотива по рельсу, а также сопротивления качению роликов

или шариков в подшипниках.

В результате экспериментального изучения этого явления установлено,

что сопротивление качению (на примере колеса и рельса) является следствием

трех факторов:

1) вдавливание колеса в рельс вызывает деформацию наружного слоя

соприкасающихся тел (деформация требует затрат энергии);

2)

зацепление

бугорков

неровностей

и

молекулярное

сцепление

(являющиеся в то же время причиной возникновения качения колеса по

рельсу);

3)

трение

скольжения

при

неравномерном

движении

колеса (при

ускоренном или замедленном движении).

(Чистое качение без скольжения – идеализированная модель движения).

Суммарное

влияние

всех

трех

факторов

учитывается

общим

коэффициентом трения качения.

Изучая трение качения, как это впервые сделал Кулон, гипотезу

абсолютно твердого тела надо отбросить и рассматривать деформацию

соприкасающихся тел в области контактной площадки.

32.

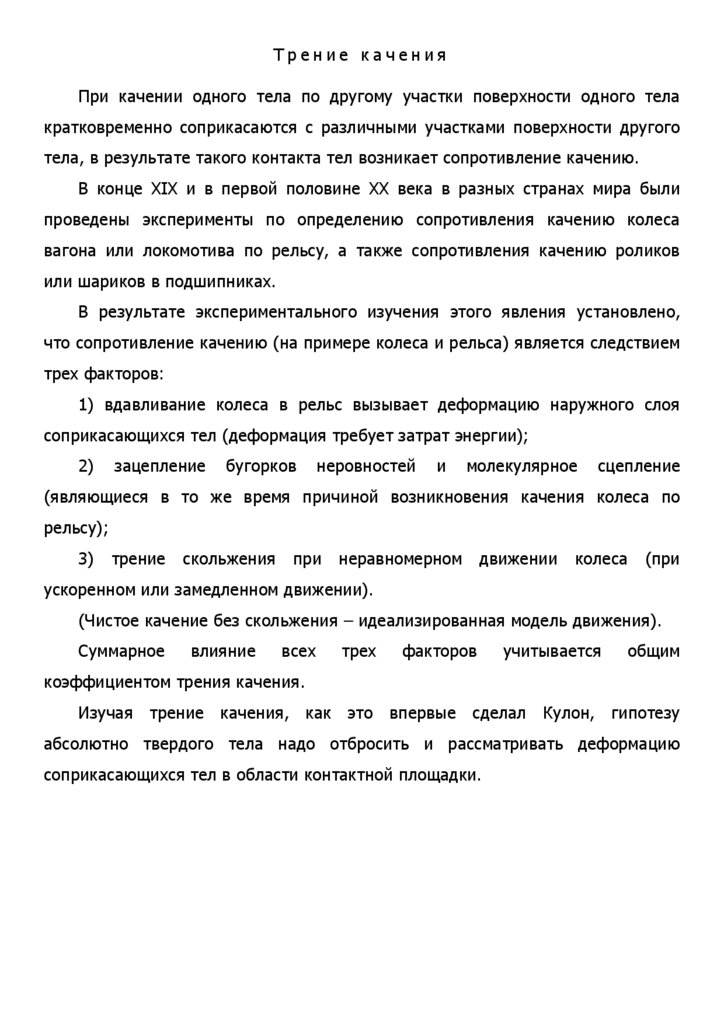

Так как равнодействующая N реакций опорной поверхности в точках зоныконтакта смещена в сторону скорости центра колеса, непрерывно набегающего

на впереди лежащее микропрепятствие (распределение реакций в точках

контакта несимметричное – рис.2.4), то возникающая при этом пара сил N и G

( G - сила тяжести) оказывает сопротивление качению (возникновение качения

Vc

C

N

G

Fск

K

N

K

Рис. 2.4

обязано силе сцепления FСЦ , которая образует вторую составляющую полной

реакции опорной поверхности).

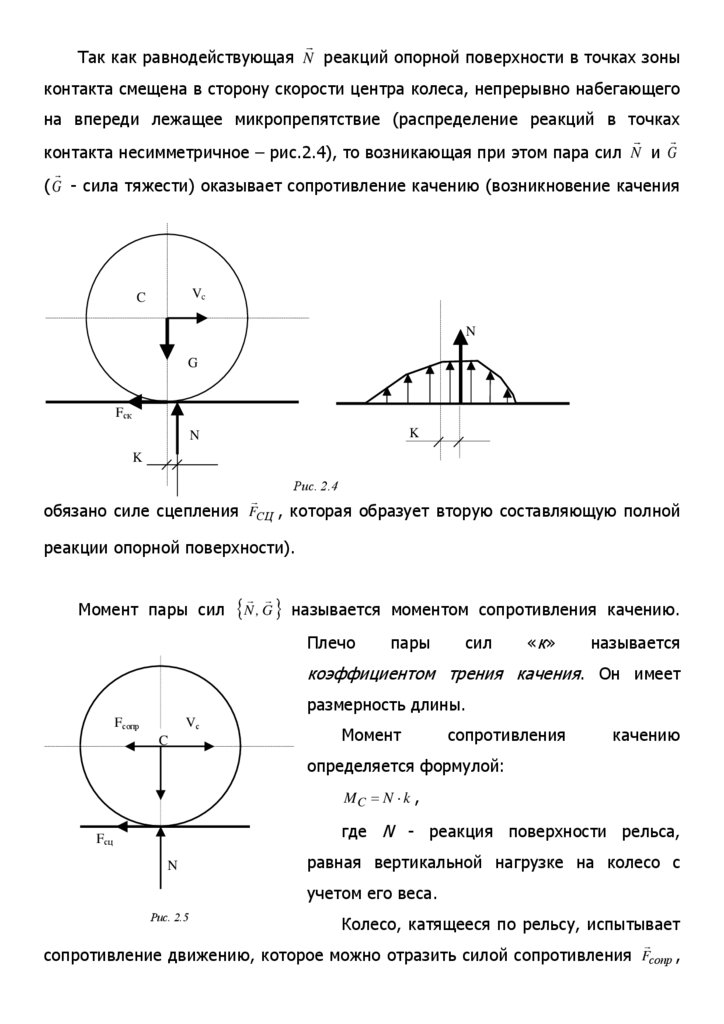

Момент пары сил N , G называется моментом сопротивления качению.

Плечо

пары

сил

«к»

называется

коэффициентом трения качения. Он имеет

размерность длины.

Fсопр

Vс

C

Момент

сопротивления

качению

определяется формулой:

MC N k ,

где N - реакция поверхности рельса,

Fсц

N

равная вертикальной нагрузке на колесо с

учетом его веса.

Рис. 2.5

Колесо, катящееся по рельсу, испытывает

сопротивление движению, которое можно отразить силой сопротивления Fсопр ,

33.

приложенной к центру колеса (рис.2.5), при этом: Fсопр R N k , где R – радиусколеса,

откуда

Fсопр N

k

N h,

R

где h – коэффициент сопротивления, безразмерная величина.

Эту формулу предложил Кулон. Так как множитель h

k

R

во много раз

меньше коэффициента трения скольжения для тех же соприкасающихся тел, то

сила Fсопр на один-два порядка меньше силы трения скольжения. (Это было

известно еще в древности).

Впервые в технике машин это использовал Леонардо да Винчи. Он изобрел

роликовый и шариковый подшипники.

Если на рисунке дается картина сил с обозначением силы Fсопр , то силу N

показывают

без

смещения

в

сторону

скорости

(колесо

и

рельс

рассматриваются условно как абсолютно твердые тела).

Повышение угловой скорости качения вызывает рост сопротивления

качению. Для колеса железнодорожного экипажа и рельса рост сопротивления

качению заметен после скорости колесной пары 100 км/час и происходит по

параболическому

закону.

Это

объясняется

деформациями

колес

и

гистерезисными потерями, что влияет на коэффициент трения качения.

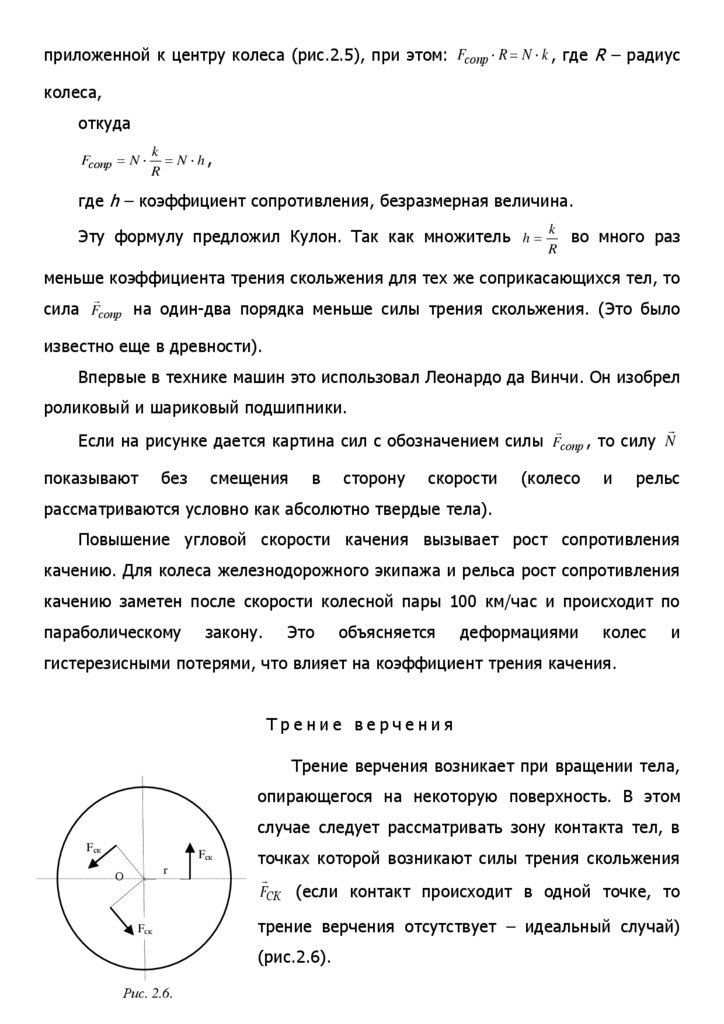

Трение верчения

Трение верчения возникает при вращении тела,

опирающегося на некоторую поверхность. В этом

случае следует рассматривать зону контакта тел, в

Fск

Fск

r

О

Fск

точках которой возникают силы трения скольжения

FСК (если контакт происходит в одной точке, то

трение верчения отсутствует – идеальный случай)

(рис.2.6).

Рис. 2.6.

34.

А–

зона

контакта

вращающегося

тела,

ось

вращения

которого

перпендикулярна к плоскости этой зоны. Силы трения скольжения, если их

привести к центру круга (при изотропном трении), приводятся к паре сил

сопротивления верчению, момент которой:

М сопр N f ск r ,

где r – средний радиус точек контакта тел;

f ск

- коэффициент трения скольжения (принятый одинаковым для всех

точек и во всех направлениях);

N – реакция опорной поверхности, равная силе давления на эту

поверхность.

Трение верчения наблюдается при вращении оси гироскопа (волчка) или

оси стрелки компаса острием и опорной плоскостью. Момент сопротивления

верчению стремятся уменьшить, используя для острия и опоры агат, рубин,

алмаз и другие хорошо отполированные очень прочные материалы, для

которых коэффициент трения скольжения менее 0,05, при этом радиус круга

опорной площадки достигает долей мм. (В наручных часах, например, М сопр

менее 5 10 5 мм).

Таблица коэффициентов трения скольжения и качения.

f ск

к (мм)

Сталь по стали……0,15

Шарик из закаленной стали по стали……0,01

Сталь по бронзе…..0,11

Мягкая сталь по мягкой стали……………0,05

Железо по чугуну…0,19

Дерево по стали……………………………0,3-0,4

Сталь по льду……..0,027

Резиновая шина по грунтовой дороге……10

Процессы износа контактных поверхностей при трении

Молекулярное

сцепление

приводит

к

образованию

связей

между

трущимися парами. При сдвиге они разрушаются. Из-за шероховатости

поверхностей трения контактирование пар происходит площадками. На

35.

площадках с небольшим давлением имеет место упругая, а с большимдавлением - пластическая деформация. Фактическая площадь соприкасания

пар представляется суммой малых площадок. Размеры площадок контакта

достигают 30-50 мкм. При повышении нагрузки они растут и объединяются. В

процессе разрушения контактных площадок выделяется тепло, и могут

происходить химические реакции.

Различают три группы износа: механический - в форме абразивного

износа, молекулярно-механический - в форме пластической деформации или

хрупкого разрушения и коррозийно-механический - в форме коррозийного и

окислительного износа. Активным фактором износа служит газовая среда,

порождающая

окислительный

износ.

Образование

окисной

пленки

предохраняет пары трения от прямого контакта и схватывания.

Важным фактором является температурный режим пары трения. Теплота

обусловливает физико-химические процессы в слое трения, переводящие

связующие в жидкие фракции, действующие как смазка. Металлокерамические