Similar presentations:

Разработка электропривода валков клети стана холодной прокатки 2000 ЛПЦ №11 ПАО «ММК»

1.

ФГБОУ ВО «МАГНИТОГОРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТим. Г.И. НОСОВА»

Докладчик: студент кафедры «Автоматизированного электропривода и мехатроники»

Кужин Загит Азаматович

Разработка электропривода валков клети стана холодной прокатки 2000

ЛПЦ №11 ПАО «ММК»

Научный руководитель: доцент кафедры автоматизированного электропривода и

мехатроники

Танич В.О.

Магнитогорск, 2022

2.

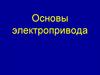

Кинематическая схема стана 2000 холодной прокатки2

3.

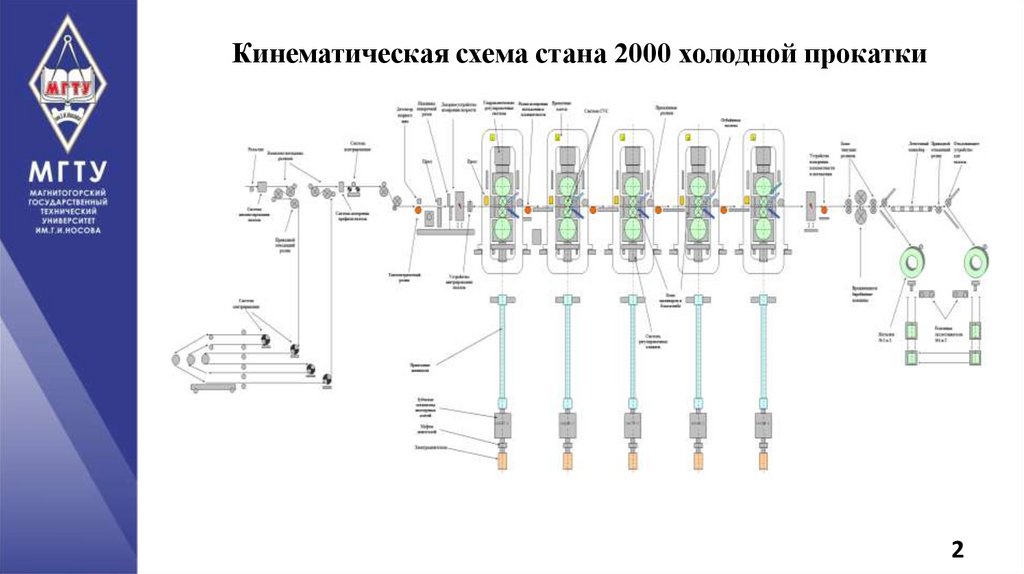

Кинематическая схема привода клети3

4.

Характеристика стана холодной прокатки 2000Прокатываемые материалы

Малоуглеродистая сталь

Производительность, т/год

2 100 000

Ширина прокатываемого металла, мм

880 – 1880

Толщина готовой полосы, мм

0,28 – 3,0

Толщина подката, мм

1,5 – 8,0

Максимальная масса рулона, т

43,5

Тип клети

Кварто – CVC

480 / 1300

Диаметр бочки валка (рабочий/опорный), мм

560 / 1465

Длина бочки валка (рабочий/опорный), мм

2160 / 1950

Сдвиг рабочего валка, мм

+/- 100

Расстояние между клетями, мм

5500

Максимальная скорость прокатки, м/c

25

Скорость заправочная, м/c

0,85 – 2,85

Максимальное усилие прокатки, МН

35

2

5.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЭЛЕКТРОПРИВОДУ1. Широкий диапазон регулирования скоростей двигателем от заправочной скорости, равной

1 - 3 м/с, до максимальной, равной 25 м/с;

2. Возможность осуществления раздельного и одновременного регулирования скорости вращения двигателей

клетей при наличии и в отсутствие металла в клетях стана;

3. Астатическое регулирование скорости и поддержание заданного соотношения скоростей рабочих валков во всех

режимах, включая ускорение и замедление стана, с целью обеспечения постоянства межклетьевых натяжений;

4. Обеспечение надлежащего быстродействия систем регулирования с наименьшим временем переходных

процессов и большой стабильностью в работе;

5. Возможность осуществления толчка (работа на малой скорости) в прямом и обратном направлениях;

6. Автоматическая остановка при срабатывании защиты любого привода клети и намоточного устройства с

форсированным темпом и сохранением заданных натяжений.

Время, с

Ускорение, м/c2

20

1,25

Быстрая остановка

10

2,5

Аварийная остановка

˂7,1

≤3,5

Значения

Ускорение

и

остановка

5

6.

Технические данные двигателя AMZ0900ZB06 LSBОБЩИЕ ДАННЫЕ

Количество полюсов

6

Число статоров

1

Номинальная мощность, кВт

8000

Длительная мощность (115%), кВт

9200

Число оборотов (ном./макс.), об/мин

385/1350

Частота питающего напряжения (ном./макс.), Гц

19,45/65,15

Линейный ток (ном.), А

1570

Линейное напряжение (ном.), В

2990

Номинальный момент, кН∙м

196

Максимальный момент (195%), кН∙м

382,2

КПД, %

98,0

Момент инерции, кг∙м2

1810

Ток возбуждения (ном./макс.(скорость)), А

300/255

Напряжение возбуждения (ном./макс.(скорость)), В.

175/150

4

7.

Тахограмма работы двигателя и упрощенная нагрузочная диаграммаt1 – время разгона привода до заправочной скорости;

t2 – время прохода полосы на заправочной скорости через 1 – ю клеть до захода во 2 – ю клеть;

t3 – время прохода полосы на заправочной скорости через 2 – ю клеть до моталки;

t4 – время заправки полосы в моталку;

t5 – время разгона привода до рабочей скорости и замедления до заправочной скорости;

t'5 – время разгона и замедления привода до номинальной скорости;

t''5– время разгона привода с номинальной до рабочей скорости и замедления с рабочей до номинальной скорости;

t6 – время прокатки полосы на рабочей скорости;

t7 – время разгона и замедления привода до скорости пропуска шва;

t8 – время прокатки участка сварного шва на скорости пропуска шва;

t9 – время выпуска.

7

8.

Принципиальная схема силовой части электропривода8

9.

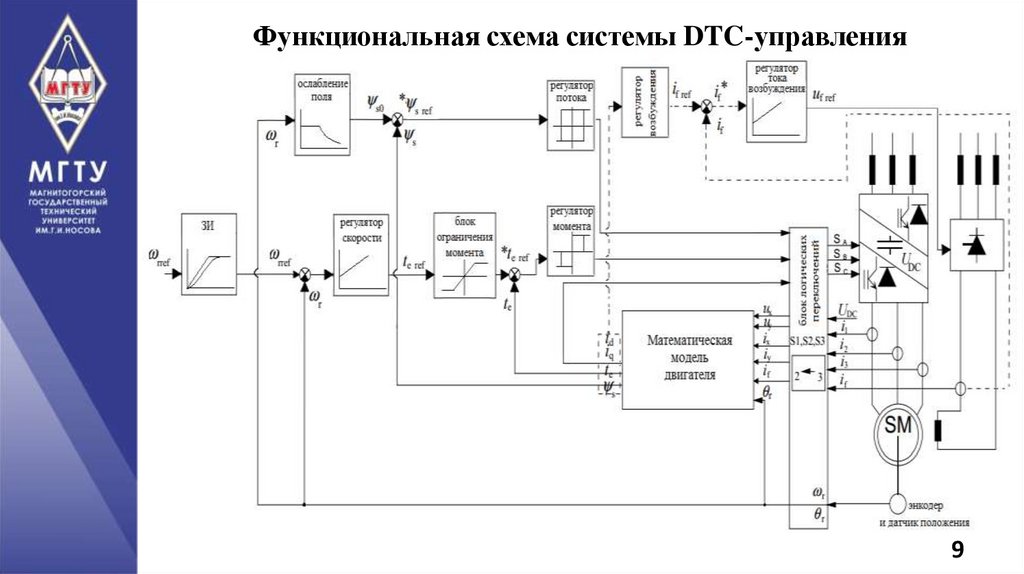

Функциональная схема системы DTC-управления9

10.

Математическая модель автоматизированного электропривода в среде MATLAB10

11.

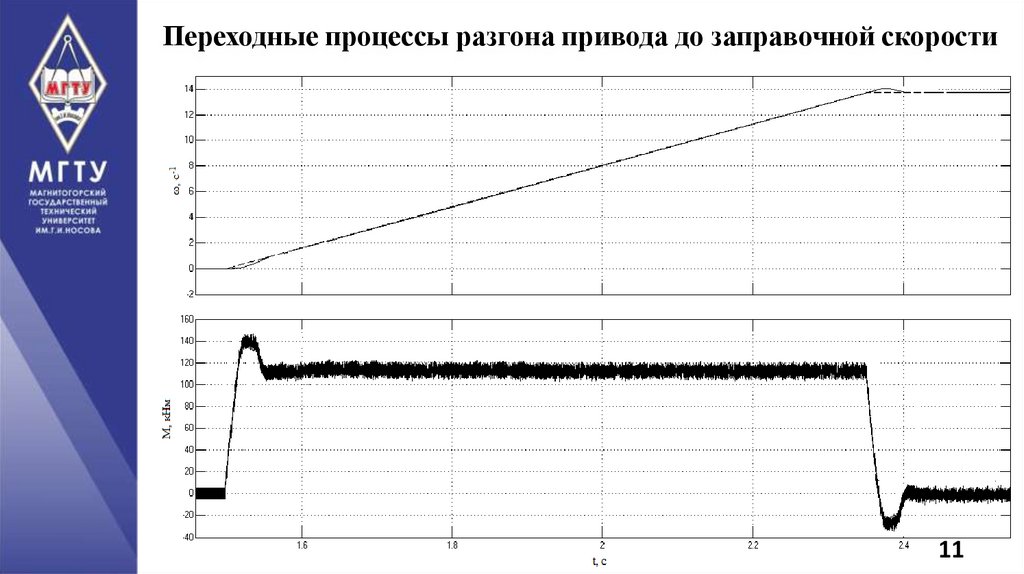

Переходные процессы разгона привода до заправочной скорости11

12.

Выводы1. Основным требованием, разрабатываемого электропривода, является

необходимость точного и быстрого регулирования величины скорости.

2. Выбранный двигатель AMZ 0900ZB06 LSB обеспечивает работу валков

клетей во всех режимах, а так же имеет хорошие энергетические

показатели, за счет возможности работы с cos =1.Преобразователь

частоты ACS 6207 A12 2s9 обеспечивает полную эксплуатационную

готовность приводной системы.

3. Предложено использование системы прямого управления моментом.

Данная система управления была описана, рассчитаны элементы и узлы.

Так же произведена реализация данной системы управления.

4. На основе математической модели автоматизированного

электропривода были получены оптимальные переходные процессы.

Система автоматического регулирования обеспечивает отработку

заданной тахограммы со статической ошибкой, равной 0. В переходных

процессах перерегулирование скорости составило 3,73%, момента

24,89%, что указывает на оптимальную настройку системы.

12

electronics

electronics