Similar presentations:

Разработка технологических процессов нанесения антикоррозионных покрытий на элементы

1. Разработка технологических процессов нанесения антикоррозионных покрытий на элементы кузова

Работу выполнилаСтудент гр. 1161133

Авхадеева Эндже

2.

3.

• Самый главный враг любого автомобиля, аименно его кузова - это коррозия и ржавчина

металла. Чтобы предотвратить появление

проблем с металлическими деталями кузова

машины, необходимо периодически

производить антикоррозионную обработку

элементов несущего узла. Как правило, первые

симптомы, которые указывают на проблемы с

кузовом и его элементами - это желтый налет на

деталях, вздутие лакокрасочного покрытия, а

самым запущенным случаем становится

гниение детали.

4.

• Антикоррозийной обработкой или антикоромназывается специальная процедура, во время

которой элементы кузова, потенциально

подверженные механическому воздействию,

очищают от грязи и коррозионного налета, а

затем покрывают слоем защитного препарата.

Антикоррозионная обработка по своим

свойствам защищать автомобиль вечно не

сможет, поэтому крайне важно производить ее

с интервалом в 2-3 года. Что касается новых

автомобилей, то 3-5 лет после его покупки в

принципе производить защитную обработку не

нужно, стоит только делать время от времени

осмотр мест подверженных коррозии.

5.

6.

• Какие средства и материалы используются дляантикора автомобиля С целью защиты кузова

автомобиля и его элементов, не считая

всевозможных грунтовок, лаков с эмалями,

используются антигравийные вещества,

консерванты для скрытых полостей, препараты

для днища и специальные составы для

внутренних поверхностей арок колес с

крыльями. Все эти вещества автомобильной

химии имеют одно единственное

предназначение - любой ценой предотвратить

появление коррозионного налета на

автомобильных деталях кузова изготовленных из

металла.

7.

8. Как проводится антикоррозионная обработка. Основные этапы процедуры:

• 1. Подготовка• - Автомобиль устанавливается на подъемник,

снимаются колеса,

9.

• - демонтируются подкрылки, брызговики,защитные кожухи,

10.

• - кузов тщательно промывается водой подвысоким давлением,

11.

• - затем, наносятся моечные растворы,12.

• - выдержав некоторое время, чтобы дать химиипоработать, растворы смываются.

13.

• - Отдельно моются кожухи, подкрылки и т. д.14.

• - Затем кузов сушится. Чаше это делается сприменением тепловых пушек.

15.

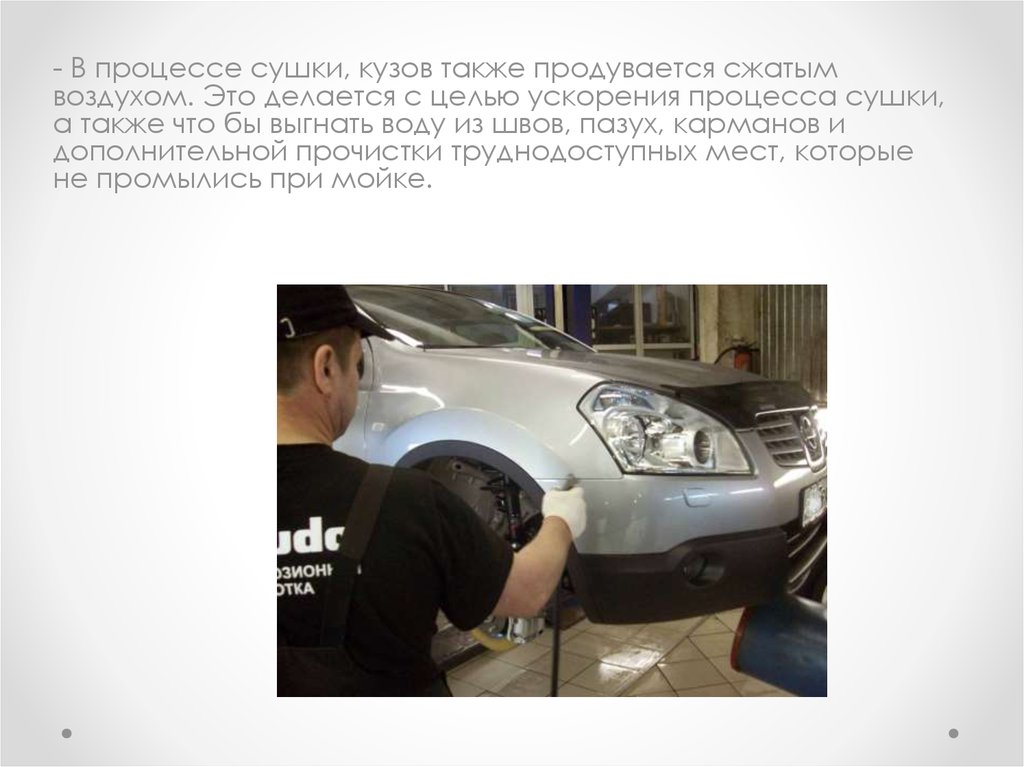

- В процессе сушки, кузов также продувается сжатымвоздухом. Это делается с целью ускорения процесса сушки,

а также что бы выгнать воду из швов, пазух, карманов и

дополнительной прочистки труднодоступных мест, которые

не промылись при мойке.

16.

• - просушенный кузов тщательно осматривается дляопределения состояния защитных покрытий и общего

состояния кузова (наличие коррозии, деформаций,

повреждений, отслоений защитных и декоративных

покрытий и т. д.) визуально либо с помощью бороскопа

17.

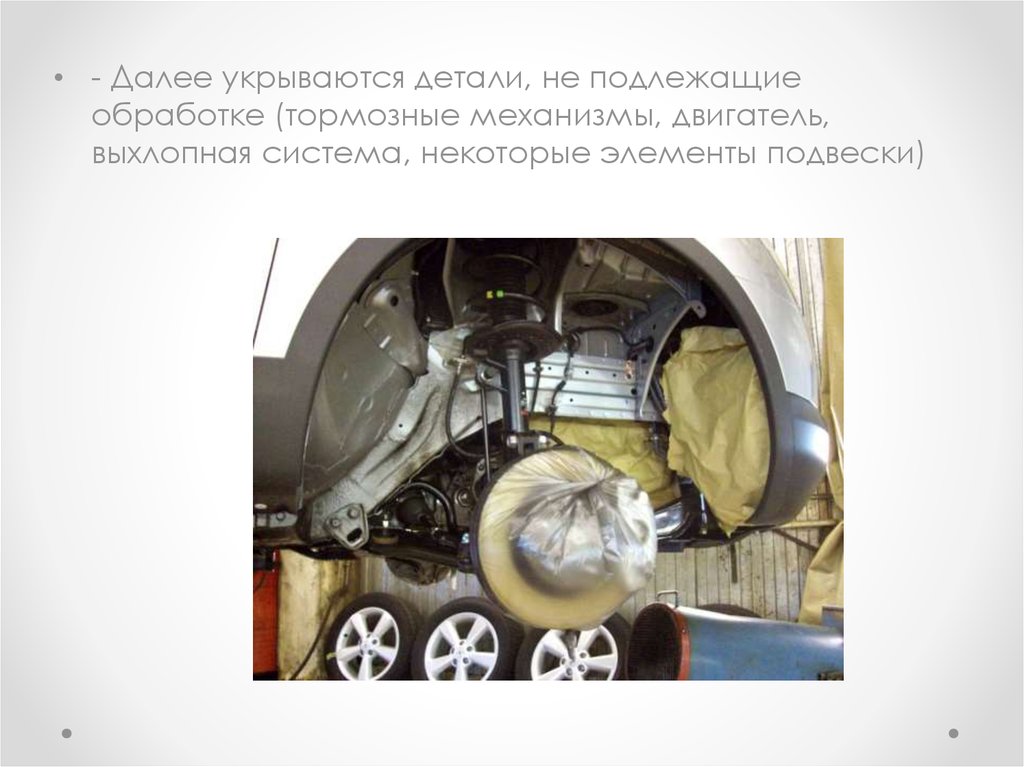

• - Далее укрываются детали, не подлежащиеобработке (тормозные механизмы, двигатель,

выхлопная система, некоторые элементы подвески)

18.

• 2. Обработка скрытых полостей основания• Определяются точки обработки (на большинство

автомобилей существуют рекомендованные

производителем схемы обработки с указанием

точек распыления)

19.

• - Снимаются резиновые, пластиковые заглушки, внекоторых случаях, при невозможности доступа через

существующие отверстия, сверлятся дополнительные

отверстия, при сверлении необходимо использовать

специальные сверла, которые не дают стружки,

могущей попасть внутрь детали.

20.

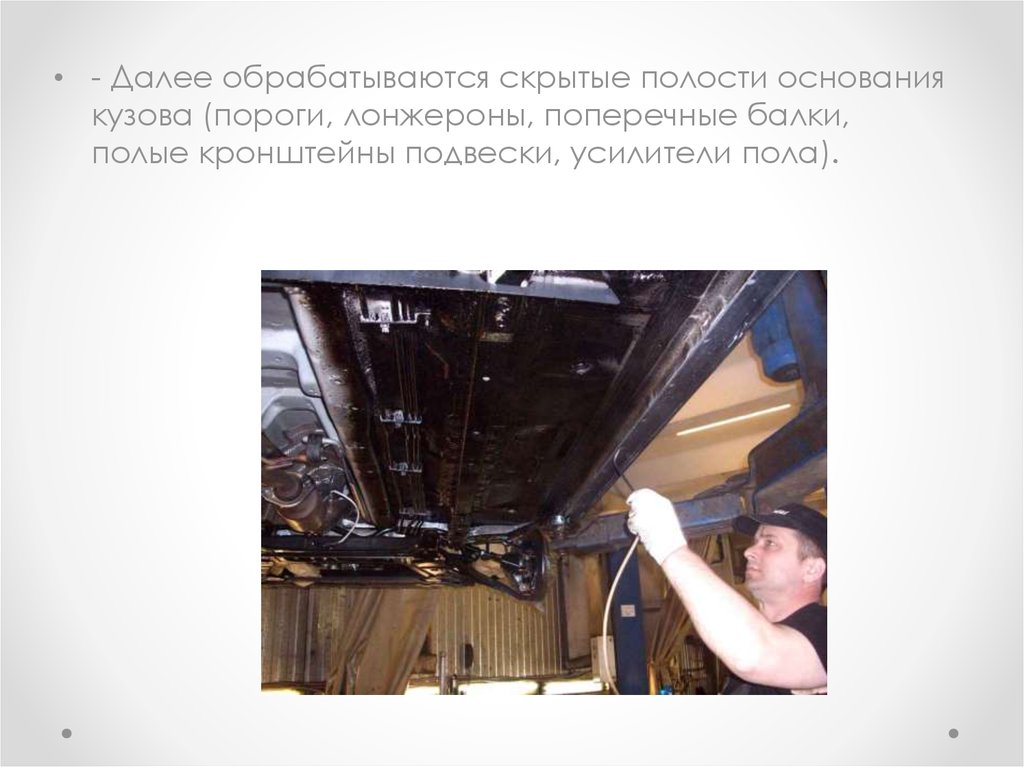

• - Далее обрабатываются скрытые полости основаниякузова (пороги, лонжероны, поперечные балки,

полые кронштейны подвески, усилители пола).

21.

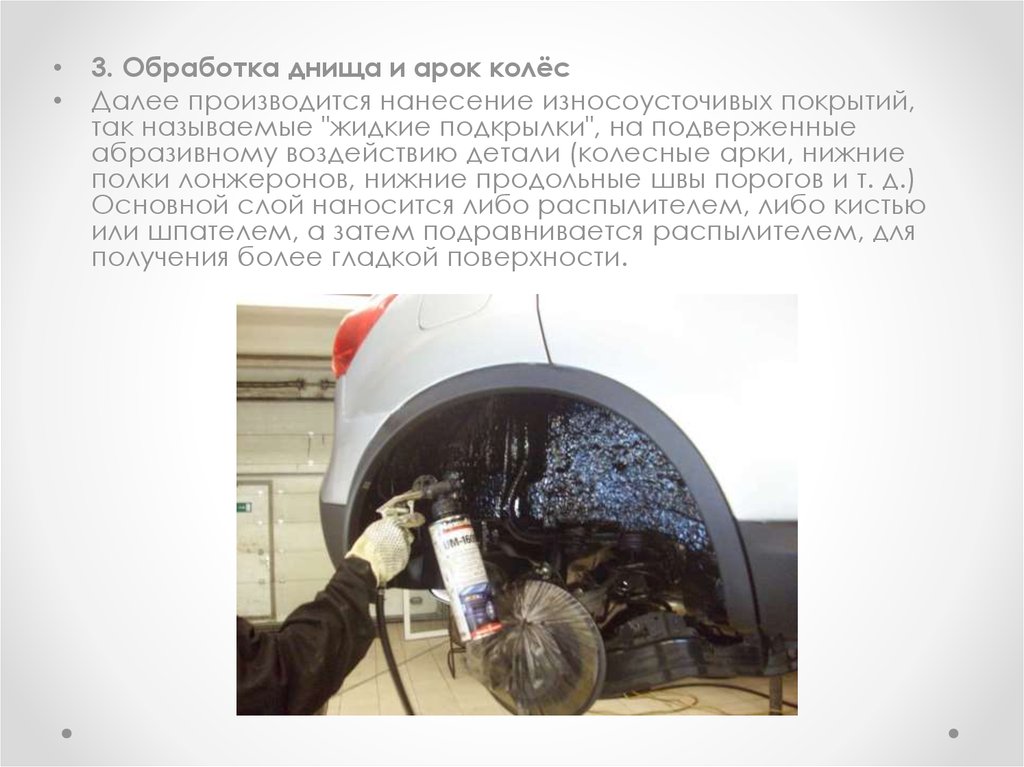

3. Обработка днища и арок колёс

Далее производится нанесение износоусточивых покрытий,

так называемые "жидкие подкрылки", на подверженные

абразивному воздействию детали (колесные арки, нижние

полки лонжеронов, нижние продольные швы порогов и т. д.)

Основной слой наносится либо распылителем, либо кистью

или шпателем, а затем подравнивается распылителем, для

получения более гладкой поверхности.

22.

• Далее производится антикоррозийная обработкаднища автомобиля. Чаще всего, материалы на

днище наносят безвоздушным распылением, под

высоким давлением.

23.

• устанавливаются на место подкрылки, кожухи,брызговики

24.

снимается маскировка25.

• устанавливаются на место колеса26.

• - Машина опускается на пол для проведенияантикоррозийной обработки скрытых полостей верха

кузова (стойки, двери, усилители капота, багажника, швы и

усилители моторного отсека, уплотнители)

- Из машины вытаскивается все лишнее

- Для предотвращения попадания материалов на обивки

салона, сиденья, переднюю панель, салон укрывается

чехлами

27.

4. Обработка скрытых полостей верха кузова

Далее, используя различные насадки (МЛ-метод)

обрабатываются полые детали верхней части кузова (двери,

стойки, усилители капота, багажника, уплотнители, швы и

усилители моторного отсека, молдинги,)

- усилители капота

28.

5. Сборка и удаление попавших на кузов антикоррозионных

материалов

- Устанавливаются на место снятые заглушки, концевые

выключатели, в случае сверления дополнительных отверстий,

они закрываются резиновыми пробками.

- Проверяется плотность посадки резиновых уплотнителей

проемов дверей

29.

• - кузов протирается специальным раствором отпопавших на кузов материалов

30.

• - оформляется сертификат, с указанием даты,фамилий мастеров, использованных

материалов, периодичностью гарантийных

осмотров, рекомендаций.

31.

• 6. Эксплуатация автомобиля после обработки- После обработки желательно не ездить на

машине в течение нескольких часов.

- Далее, в течение суток положен щадящий

режим эксплуатации.

- Рекомендуется избегать высоких скоростей,

езды по грунтовым дорогам, буксования, при

проезде луж нужно снижать скорость.

- Два-три дня не рекомендуется мыть машину.

-Также после обработки в течение пары недель,

желательно, не мыть днище, арки под высоким

давлением.

industry

industry