Similar presentations:

ВКР: Обеспечение качества детали «Корпус» на основе модернизации технологического процесса

1. Обеспечение качества детали «Корпус» на основе модернизации технологического процесса

Выполнил: Ятунин А. С.Руководитель: Прис Н.М.

1

2. Цель работы:

Установление необходимости и целесообразностивнедрения электроэрозионной обработки в

технологический процесс изготовления детали «Корпус».

Задачи:

2

анализ базового технологического процесса изготовления детали

«Корпус»;

модернизация технологического процесса изготовления детали

«Корпус»;

проектирование специального режущего инструмента;

проектирование специального станочного приспособления;

исследование процесса электроэрозионной обработки и его

влияния на качество обрабатываемой поверхности;

разработать мероприятия для обеспечения требуемого качества

и шероховатости обрабатываемых поверхностей.

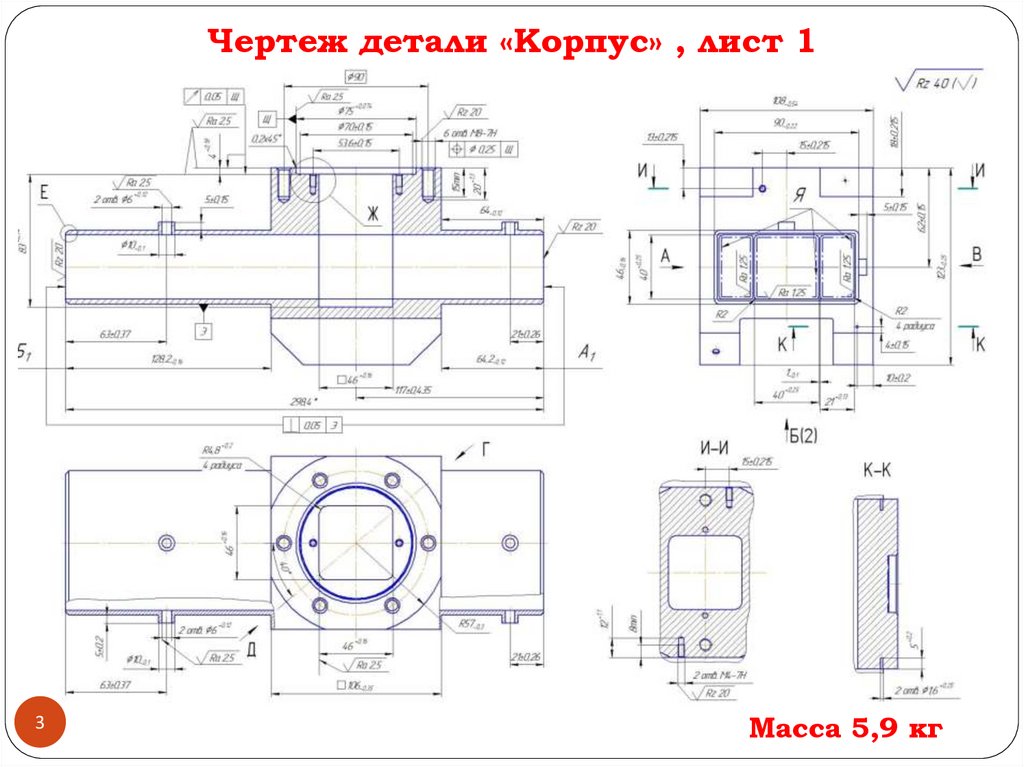

3. Чертеж детали «Корпус» , лист 1

3Масса 5,9 кг

4.

Чертеж детали «Корпус» , лист 24

5.

Чертеж детали «Корпус» , лист 3Материал – Сталь 12Х18Н10Т-ВД ГОСТ 5632-2014

1 . Маа детали 0,5 кг.

5

В%

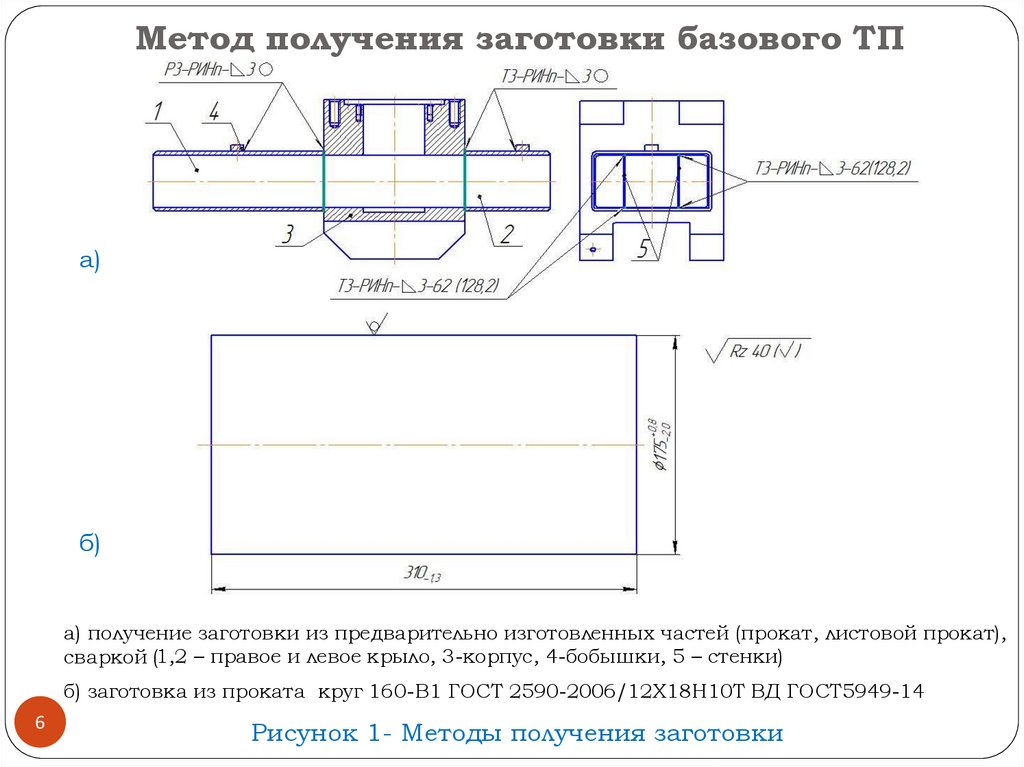

6. Метод получения заготовки базового ТП

а)б)

а) получение заготовки из предварительно изготовленных частей (прокат, листовой прокат),

сваркой (1,2 – правое и левое крыло, 3-корпус, 4-бобышки, 5 – стенки)

б) заготовка из проката круг 160-В1 ГОСТ 2590-2006/12Х18Н10Т ВД ГОСТ5949-14

6

Рисунок 1- Методы получения заготовки

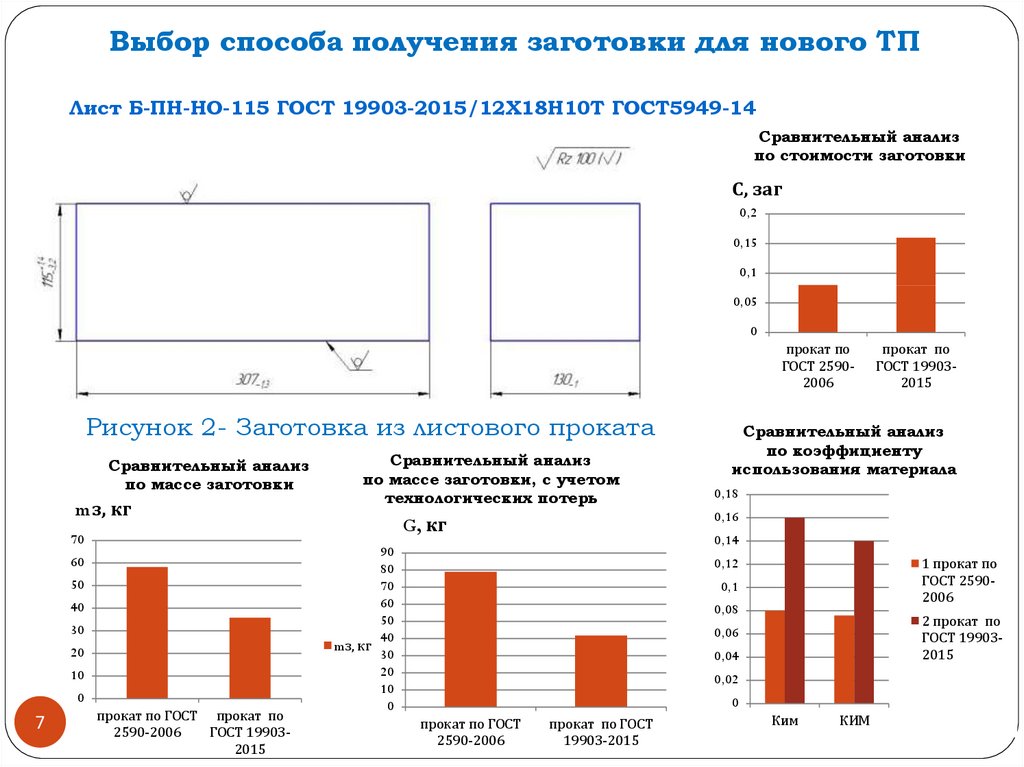

7. Выбор способа получения заготовки для нового ТП

Лист Б-ПН-НО-115 ГОСТ 19903-2015/12Х18Н10Т ГОСТ5949-14Сравнительный анализ

по стоимости заготовки

С, заг

0,2

0,15

0,1

0,05

0

прокат по

ГОСТ 25902006

Рисунок 2- Заготовка из листового проката

Сравнительный анализ

по массе заготовки

mз, кг

70

60

50

40

30

20

10

0

7

прокат по ГОСТ прокат по

2590-2006

ГОСТ 199032015

Сравнительный анализ

по массе заготовки, с учетом

технологических потерь

Сравнительный анализ

по коэффициенту

использования материала

0,18

0,16

G, кг

0,14

90

80

70

60

50

40

mз, кг

30

20

10

0

1 прокат по

ГОСТ 25902006

0,12

0,1

0,08

2 прокат по

ГОСТ 199032015

0,06

0,04

0,02

0

прокат по ГОСТ

2590-2006

прокат по

ГОСТ 199032015

прокат по ГОСТ

19903-2015

Ким

КИМ

8. Выбор и проектирование режущего инструмента

Для крепления инструмента выбраныпрецезионные патроны

Hydro-Grip ISO7388.1/DIN69871

Центров.сверло

Dormer A2002.0×5.0.

Сверла Sandvik CoroDrill Delta

Фрезы CoroMill

Обозначение

DС

DСХ

DСON

LF

3357-125Q40-24M

125

140,8

40

63

Код инструмента

Число

зубьев.

10

R840-0160-x0-AyA

R840-0330-x0-AyA

R840-0600-x0-AyA

R840-0670-x0-AyA

R840-0843-x0-AyA

A2002.0X5.0

Фрезы CoroMill Plura

Обозначение

DC

l2

ap

dmm

z

R215.2820050DAC38H

20,0

104

38

20

6

DC ,

мм

1.6

3.3

6

6,7

8,2

2

dmm,

мм

2

6

8

8

10

5

l2, мм

40

66

70

79

89

40

l4,

мм

15

20

21

22

31

3.3

Фрезы CoroMill Plura

Обозначение

DC

L2

L3

L22

rε

R216.2406030CAP06G

6,0

100

7

52.8

1

R215.0405000GAC03G

5,0

83

3

12

3

8

Метчики ручные ГОСТ3266-881

d, мм

М4

М8

М10

Шаг резьбы, мм

0,70

1,25

1.50

L, мм

53

72

85

l, мм

13

22

32

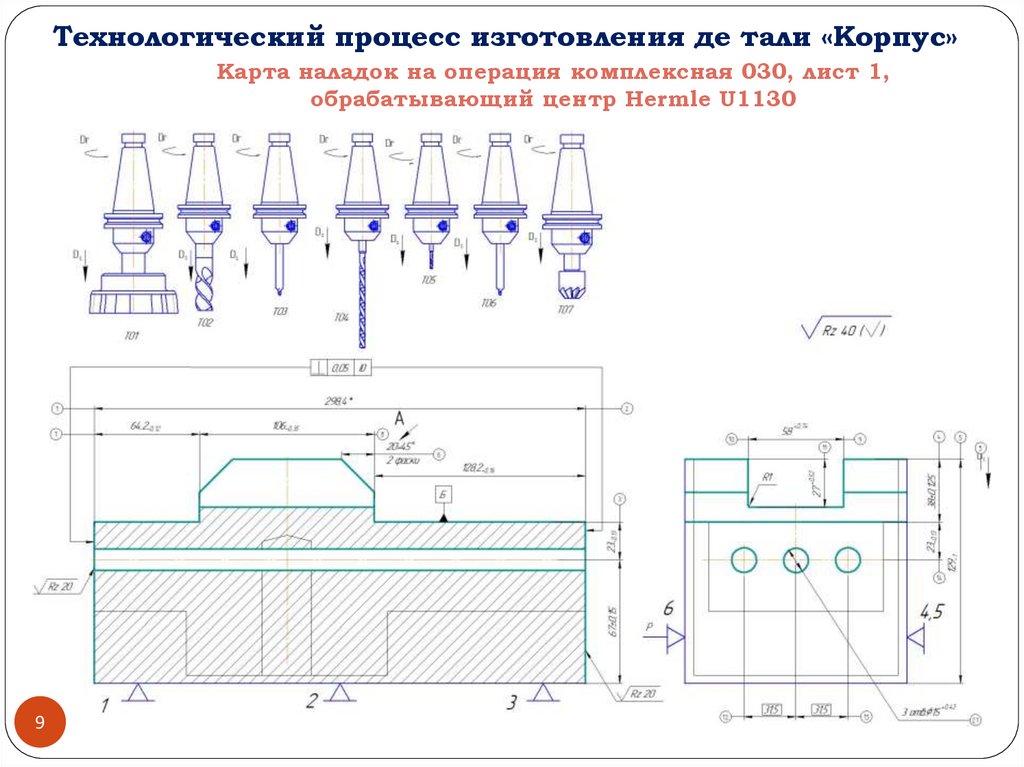

9.

Технологический процесс изготовления де тали «Корпус»Карта наладок на операция комплексная 030, лист 1,

обрабатывающий центр Hermle U1130

9

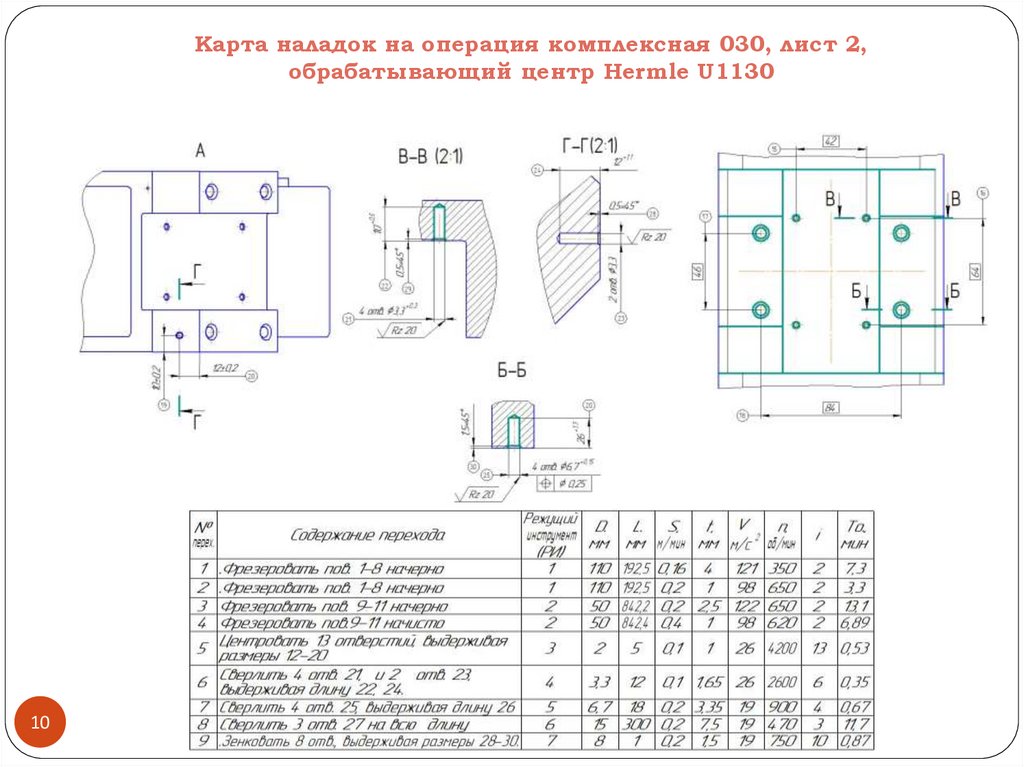

10.

Карта наладок на операция комплексная 030, лист 2,обрабатывающий центр Hermle U1130

10

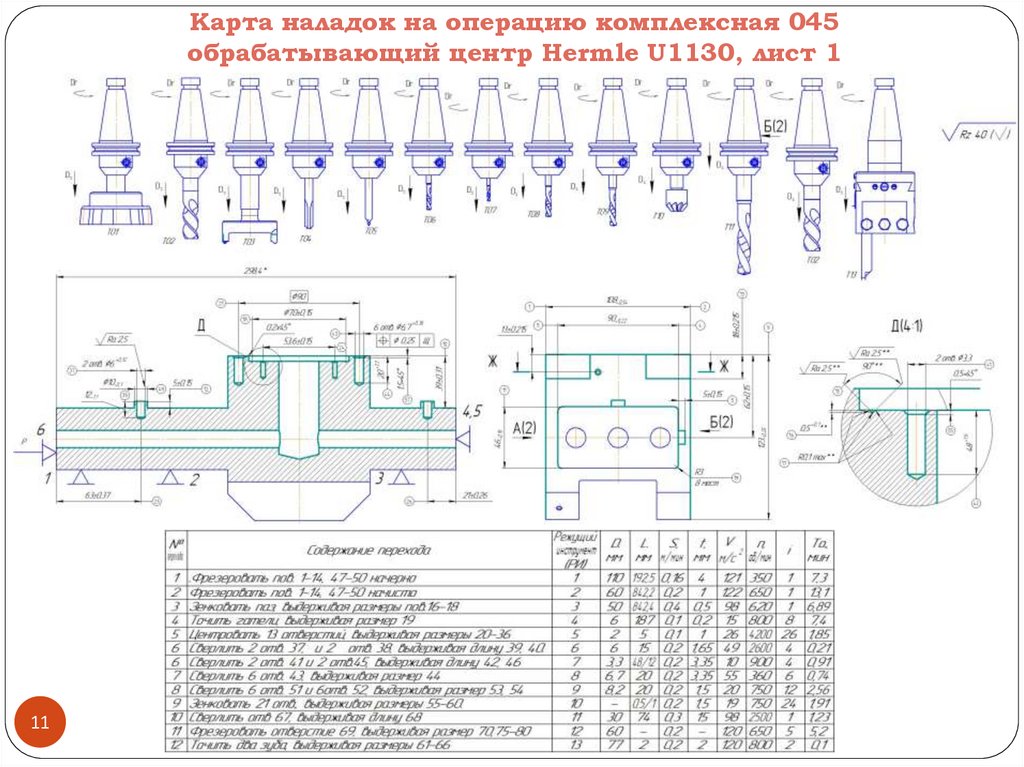

11.

Карта наладок на операцию комплексная 045обрабатывающий центр Hermle U1130, лист 1

11

12.

Карта наладок на операцию комплексная 045обрабатывающий центр Hermle U1130, лист 2

12

13.

Карта наладок на операцию профильно-вырезную 060электро-эрозионный станок Sodick AQ600L

13

14.

Карта наладок на операцию профильно-вырезную 075электро-эрозионный станок Sodick K1CN

14

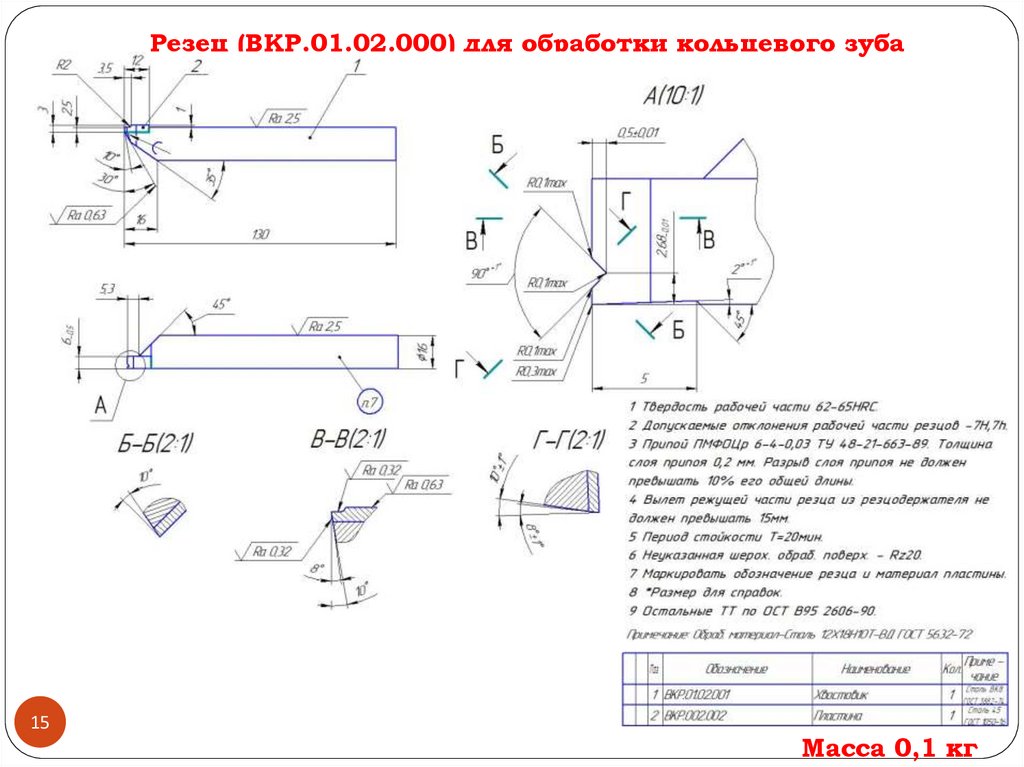

15. Резец (ВКР.01.02.000) для обработки кольцевого зуба

15Масса 0,1 кг

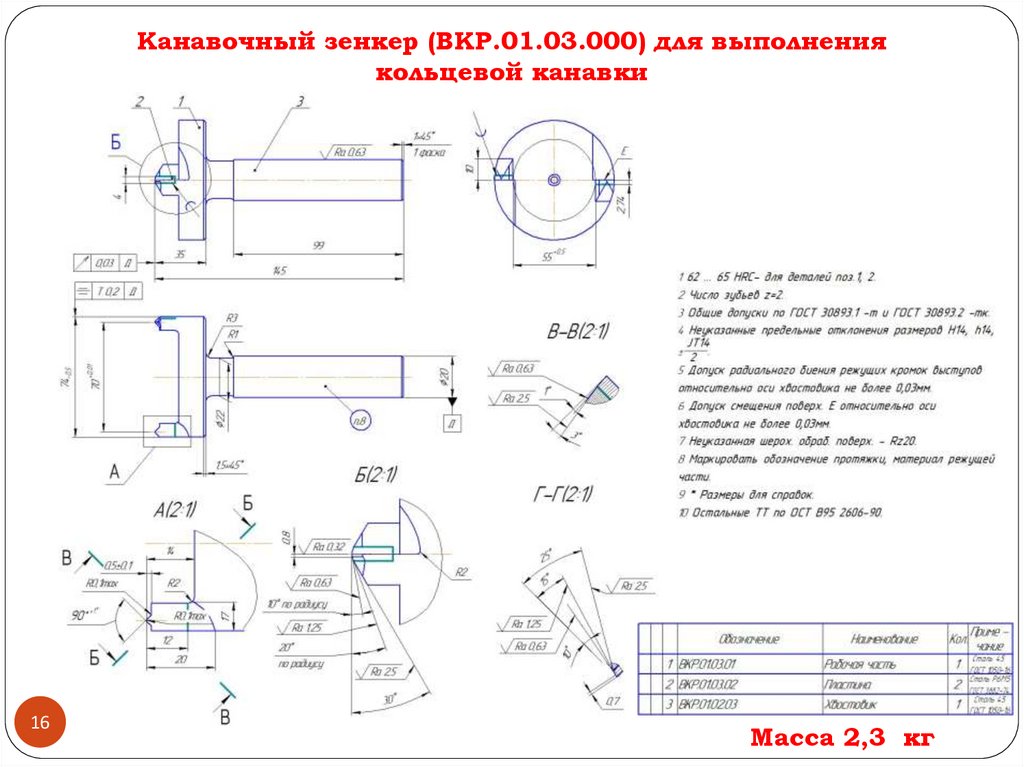

16.

Канавочный зенкер (ВКР.01.03.000) для выполнениякольцевой канавки

16

Масса 2,3 кг

17.

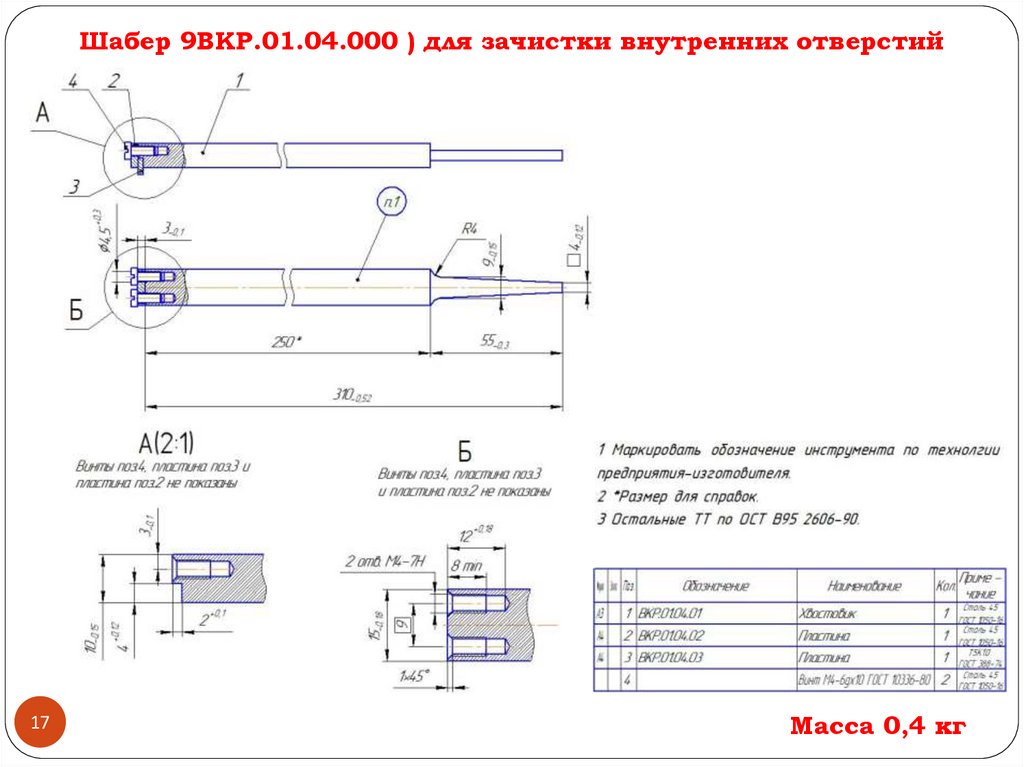

Шабер 9ВКР.01.04.000 ) для зачистки внутренних отверстий17

Масса 0,4 кг

18.

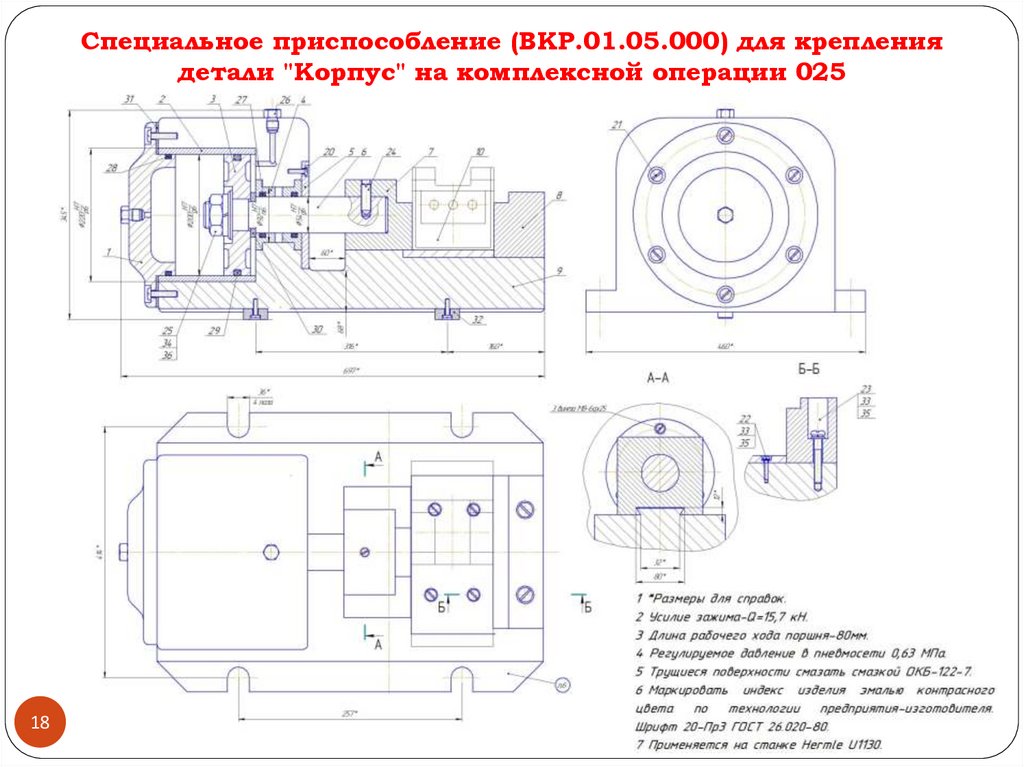

Специальное приспособление (ВКР.01.05.000) для креплениядетали "Корпус" на комплексной операции 025

18

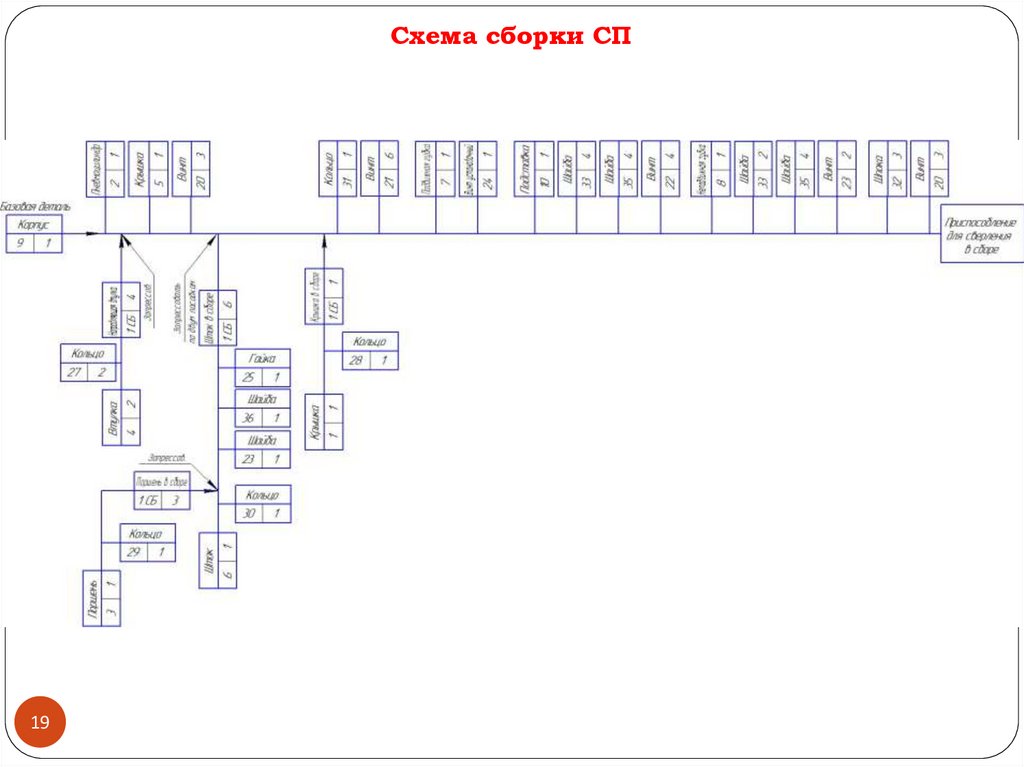

19. Схема сборки СП

1920.

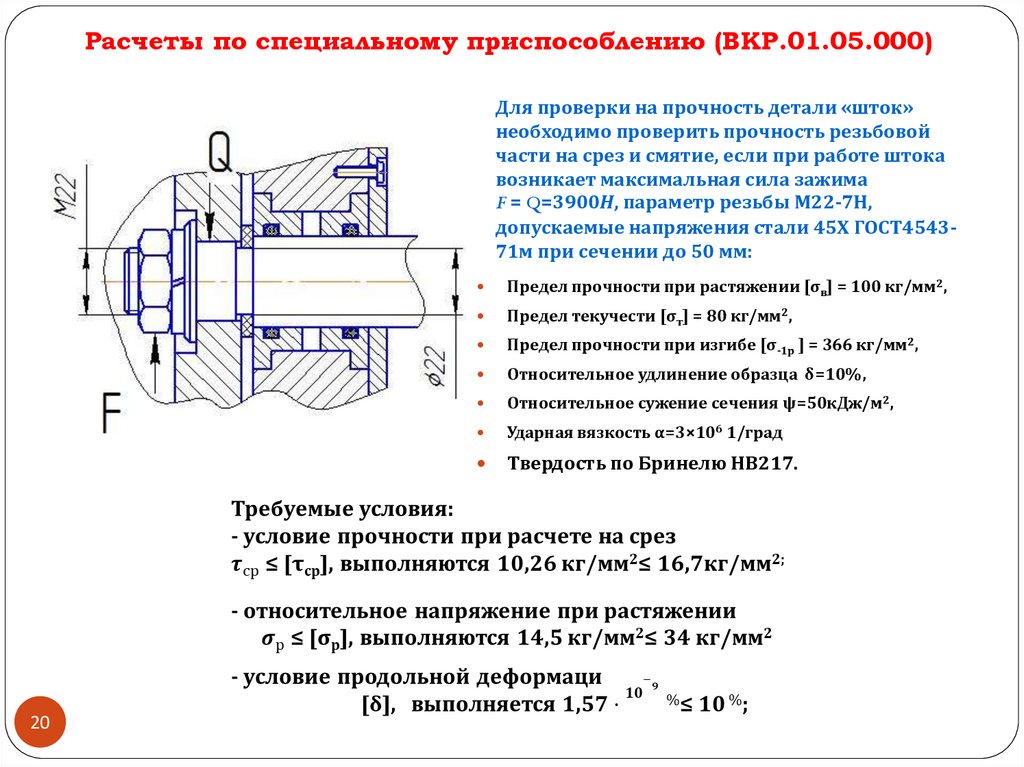

Расчеты по специальному приспособлению (ВКР.01.05.000)Для проверки на прочность детали «шток»

необходимо проверить прочность резьбовой

части на срез и смятие, если при работе штока

возникает максимальная сила зажима

F = Q=3900Н, параметр резьбы М22-7Н,

допускаемые напряжения стали 45Х ГОСТ454371м при сечении до 50 мм:

20

Предел прочности при растяжении [σв] = 100 кг/мм2,

Предел текучести [σт] = 80 кг/мм2,

Предел прочности при изгибе [σ-1р ] = 366 кг/мм2,

Относительное удлинение образца δ=10%,

Относительное сужение сечения ψ=50кДж/м2,

Ударная вязкость α=3×106 1/град

Твердость по Бринелю НВ217.

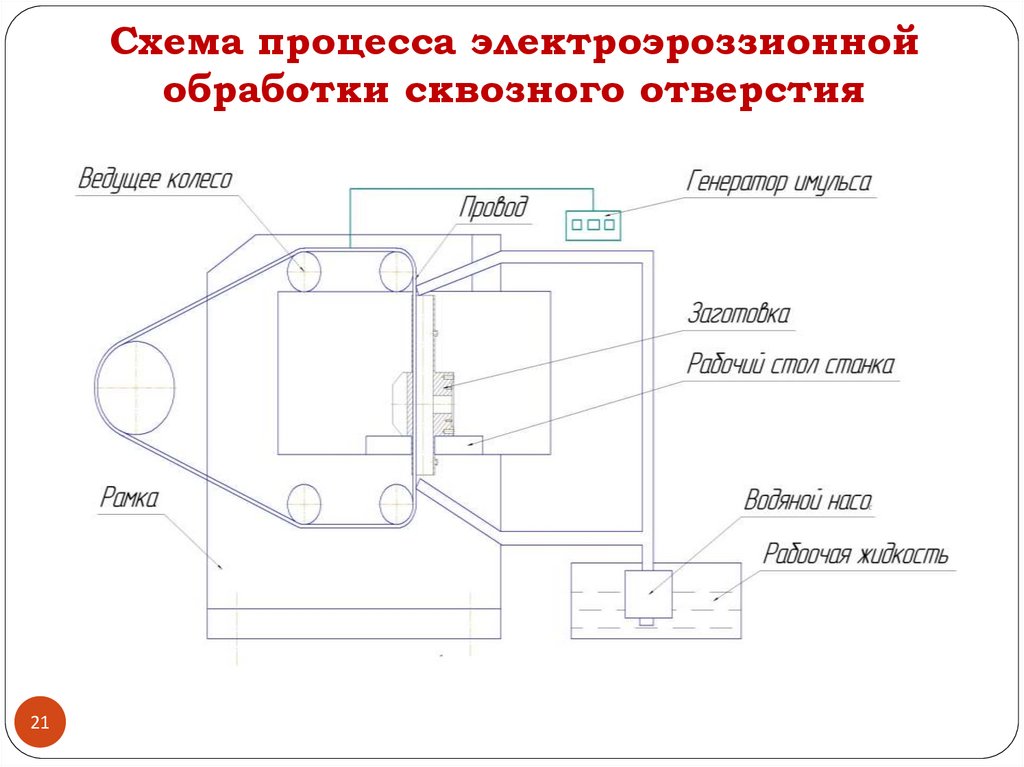

21. Схема процесса электроэроззионной обработки сквозного отверстия

2122.

Схема процесса электроэроззионнойобработки глухого отверстия

22

23.

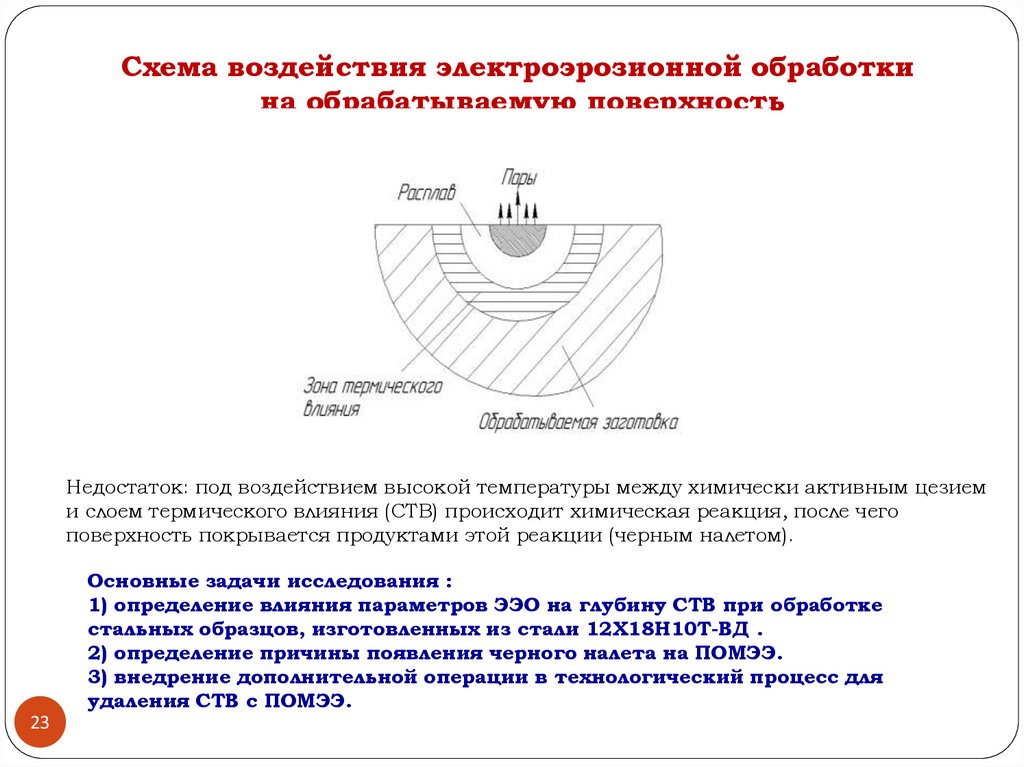

Схема воздействия электроэрозионной обработкина обрабатываемую поверхность

Недостаток: под воздействием высокой температуры между химически активным цезием

и слоем термического влияния (СТВ) происходит химическая реакция, после чего

поверхность покрывается продуктами этой реакции (черным налетом).

Основные задачи исследования :

1) определение влияния параметров ЭЭО на глубину СТВ при обработке

стальных образцов, изготовленных из стали 12Х18Н10Т-ВД .

2) определение причины появления черного налета на ПОМЭЭ.

3) внедрение дополнительной операции в технологический процесс для

удаления СТВ с ПОМЭЭ.

23

24.

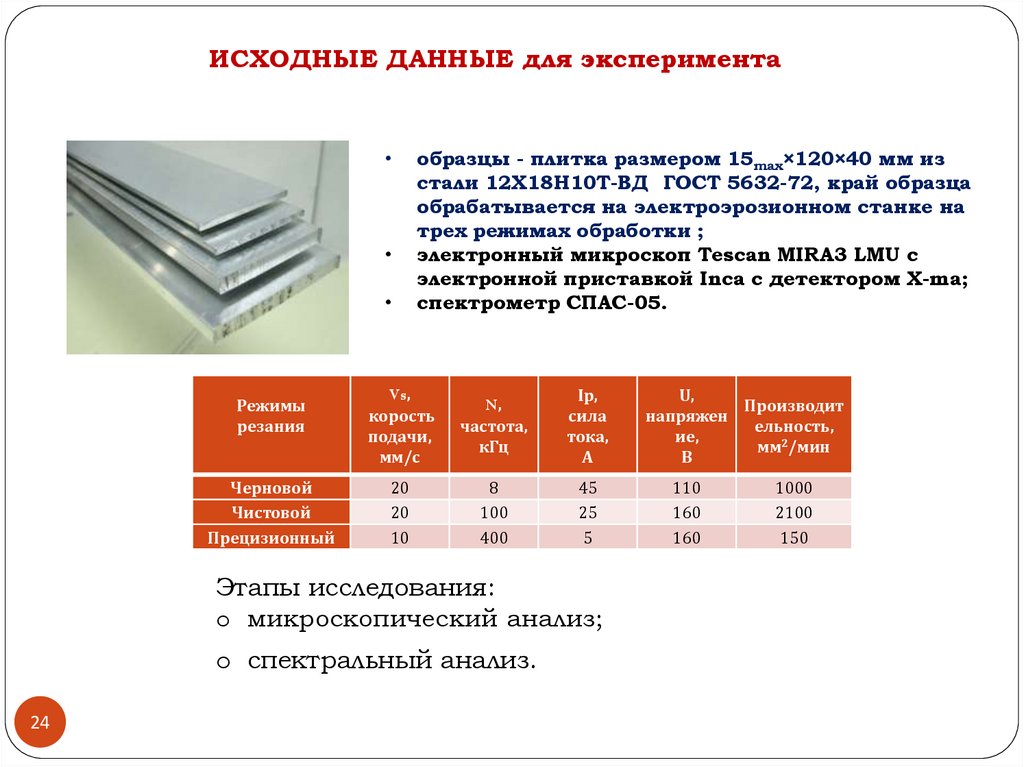

ИСХОДНЫЕ ДАННЫЕ для экспериментаРежимы

резания

Черновой

Чистовой

Прецизионный

образцы - плитка размером 15max×120×40 мм из

стали 12Х18Н10Т-ВД ГОСТ 5632-72, край образца

обрабатывается на электроэрозионном станке на

трех режимах обработки ;

электронный микроскоп Теsсаn MIRA3 LMU с

электронной приставкой Inca c детектором X-ma;

спектрометр СПАС-05.

Vs,

корость

подачи,

мм/с

N,

частота,

кГц

Ip,

сила

тока,

А

20

20

10

8

100

400

45

25

5

Этапы исследования:

o микроскопический анализ;

o спектральный анализ.

24

U,

Производит

напряжен

ельность,

ие,

мм2/мин

В

110

160

160

1000

2100

150

25. Первый этап

Микроскопический анализ – изучение поверхности при помощи световых микроскопов, где увеличение впределах 50…2000 раз позволяет обнаружить элементы структуры размером до 0,2 мкм.

В ходе эксперимента необходимо выявить:

• величину, форму и расположение зёрен;

• качество тепловой обработки (например, глубину проникновения закалки);

• дефекты (пережог, обезуглероживание, наличие неметаллических включений.

ускоряющее напряжение от 0,5 до 30 кВ. При

проведении микроанализа используются

увеличения микроскопа от х35 до х30000.

Диаметр образца не более 125 мм. Область

анализа составляет от мкм2 до 20 мм2.

максимальное значение тока зонда – 200 нА.

увеличение: от 4x до 1 000 000x.

система энергодисперсионного микроанализа

Advanced Aztec Energy(IE350)/ X-max80 с

гарантированным спектральным разрешением на

линии Mn Kα – 127 эВ.

Электронный микроскоп Теsсаn MIRA3 LMU с

электронной приставкой Inca c детектором X-maх

25

26.

Сравнительный анализ образцов обработанных на черновом режиме2

1

исходный образец

образец после обработки в черновом режиме:

1- зона термического влияния;2- зона нарушения поверхностного слоя.

Установлено: нарушение поверхностного слоя глубиной около 0,14 мм max.

Сравнительный анализ образцов обработанных на чистовом режиме

1

2

образец после обработки в чистовом режиме:

1- зона термического влияния;2- зона нарушения поверхностного слоя.

26

Установлено: нарушение поверхностного слоя глубиной около 0,10 мм max.

27.

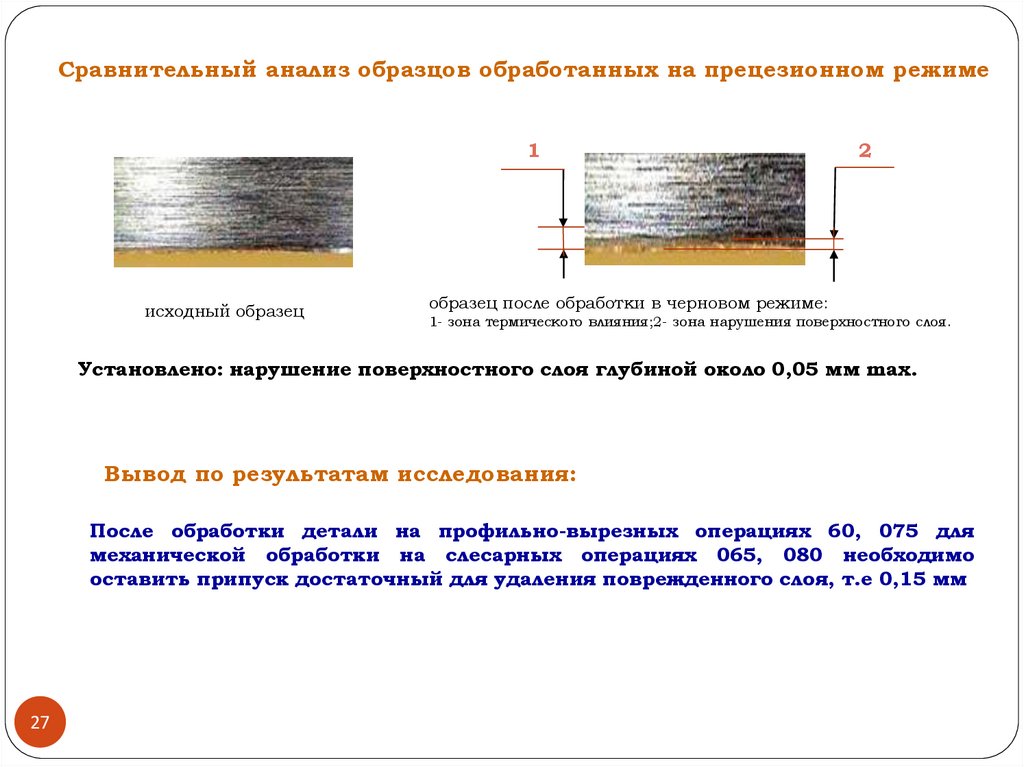

Сравнительный анализ образцов обработанных на прецезионном режиме1

исходный образец

2

образец после обработки в черновом режиме:

1- зона термического влияния;2- зона нарушения поверхностного слоя.

Установлено: нарушение поверхностного слоя глубиной около 0,05 мм max.

Вывод по результатам исследования:

После обработки детали на профильно-вырезных операциях 60, 075 для

механической обработки на слесарных операциях 065, 080 необходимо

оставить припуск достаточный для удаления поврежденного слоя, т.е 0,15 мм

27

28.

Второй этап исследованияСпектральный анализ физический метод качественного и количественного определения атомного и

молекулярного

Спектральный анализ изучил два образца после шлифовальной обработки и

образца после электроэрозионной с целью определения способа удаления

нагара, образовывающегося на поверхности детали

Спектрометр СПАС-05

28

Результаты спектрального анализа

Участок анализа Массовое содержание, %

Si

Cl

Ti

С

O

После

0.1

0,6

0,6

шлифованная

После ЭЭО

23,0 16,6 0,3 0,2 0,3

Cr

18,2

Mn

0,7

Fe

70,6

Ni

9,3

Cu

-

Zn

-

8,2

0,2

27,7

2,4

9,3

11,8

29.

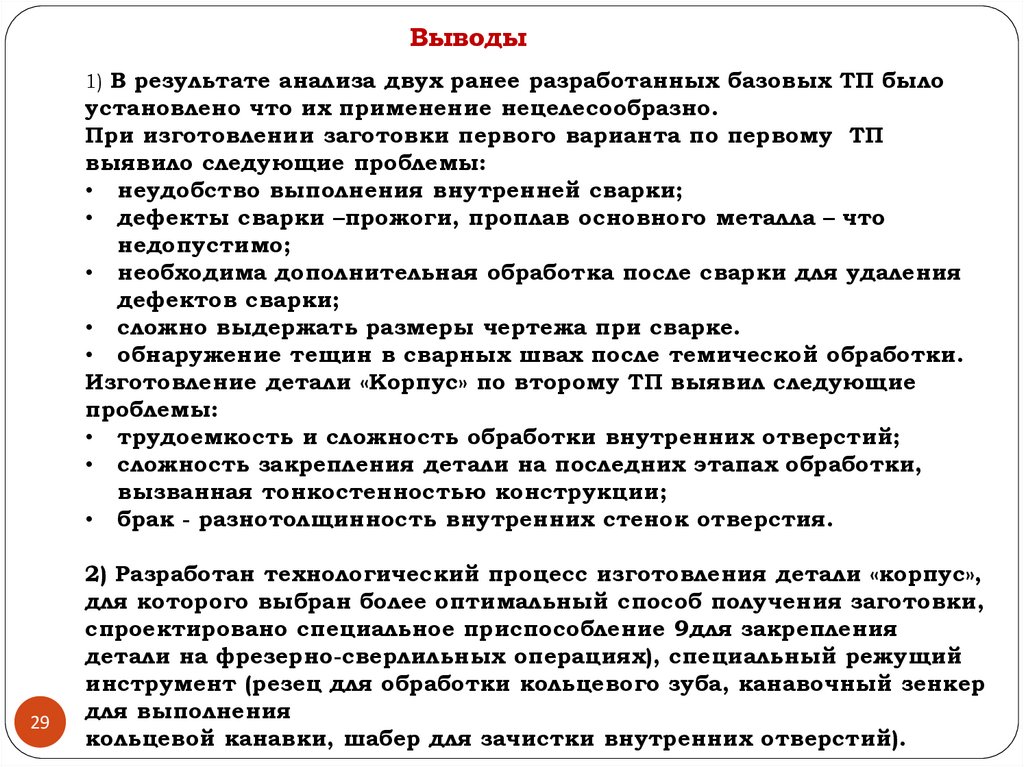

Выводы1) В результате анализа двух ранее разработанных базовых ТП было

установлено что их применение нецелесообразно.

При изготовлении заготовки первого варианта по первому ТП

выявило следующие проблемы:

• неудобство выполнения внутренней сварки;

• дефекты сварки –прожоги, проплав основного металла – что

недопустимо;

• необходима дополнительная обработка после сварки для удаления

дефектов сварки;

• сложно выдержать размеры чертежа при сварке.

• обнаружение тещин в сварных швах после темической обработки.

Изготовление детали «Корпус» по второму ТП выявил следующие

проблемы:

• трудоемкость и сложность обработки внутренних отверстий;

• сложность закрепления детали на последних этапах обработки,

вызванная тонкостенностью конструкции;

• брак - разнотолщинность внутренних стенок отверстия.

29

2) Разработан технологический процесс изготовления детали «корпус»,

для которого выбран более оптимальный способ получения заготовки,

спроектировано специальное приспособление 9для закрепления

детали на фрезерно-сверлильных операциях), специальный режущий

инструмент (резец для обработки кольцевого зуба, канавочный зенкер

для выполнения

кольцевой канавки, шабер для зачистки внутренних отверстий).

30.

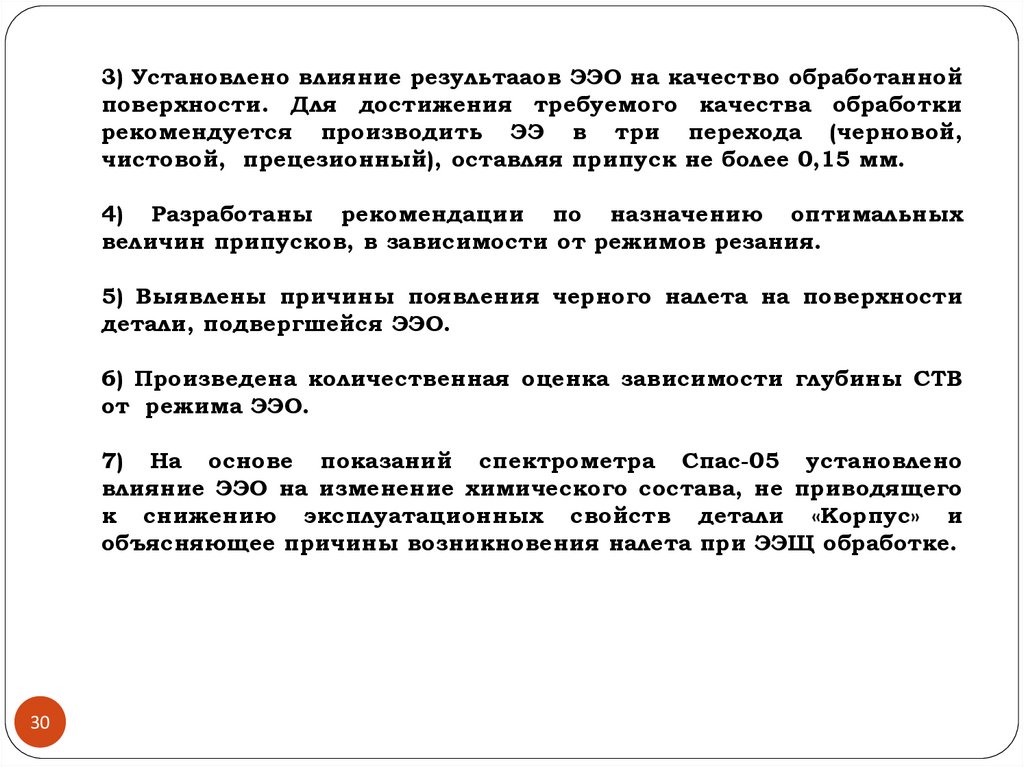

3) Установлено влияние результааов ЭЭО на качество обработаннойповерхности. Для достижения требуемого качества обработки

рекомендуется производить ЭЭ в три перехода (черновой,

чистовой, прецезионный), оставляя припуск не более 0,15 мм.

4) Разработаны рекомендации по назначению оптимальных

величин припусков, в зависимости от режимов резания.

5) Выявлены причины появления черного налета на поверхности

детали, подвергшейся ЭЭО.

6) Произведена количественная оценка зависимости глубины СТВ

от режима ЭЭО.

7) На основе показаний спектрометра Спас-05 установлено

влияние ЭЭО на изменение химического состава, не приводящего

к снижению эксплуатационных свойств детали «Корпус» и

объясняющее причины возникновения налета при ЭЭЩ обработке.

30

industry

industry drafting

drafting