Similar presentations:

Инструменты для формообразования резьбы

1. Инструменты для формообразования резьбы

2. Способы образования резьбы

Наружную и внутреннюю резьбу на деталяхполучают следующими основными способами:

вырезанием профиля резьбы режущим

инструментом;

выдавливанием профиля резьбы

выдавливающим инструментом;

накатыванием профиля резьбы накатным

инструментом

При выдавливании и накатывании профиль

резьбы образуется за счет пластического

деформирования металла

2

3. Режущие инструменты

Обработку резьбы резаниемосуществляют резьбовыми резцами,

гребенками, метчиками, резьбовыми

плашками, резьбонарезными головками,

резьбовыми фрезами, шлифовальными

кругами.

Процесс резания характеризуется

вырезанием слоев металла по профилю

впадины.

3

4.

45. Выдавливающие инструменты

Процесс выдавливания характеризуетсяналичием больших сил трения, так как

инструмент и деталь работают по

принципу пары скольжения без зазора.

На этом принципе работают

бесстружечные метчики для внутренних

резьб и выдавливающие сборные

плашки для наружных резьб.

5

6.

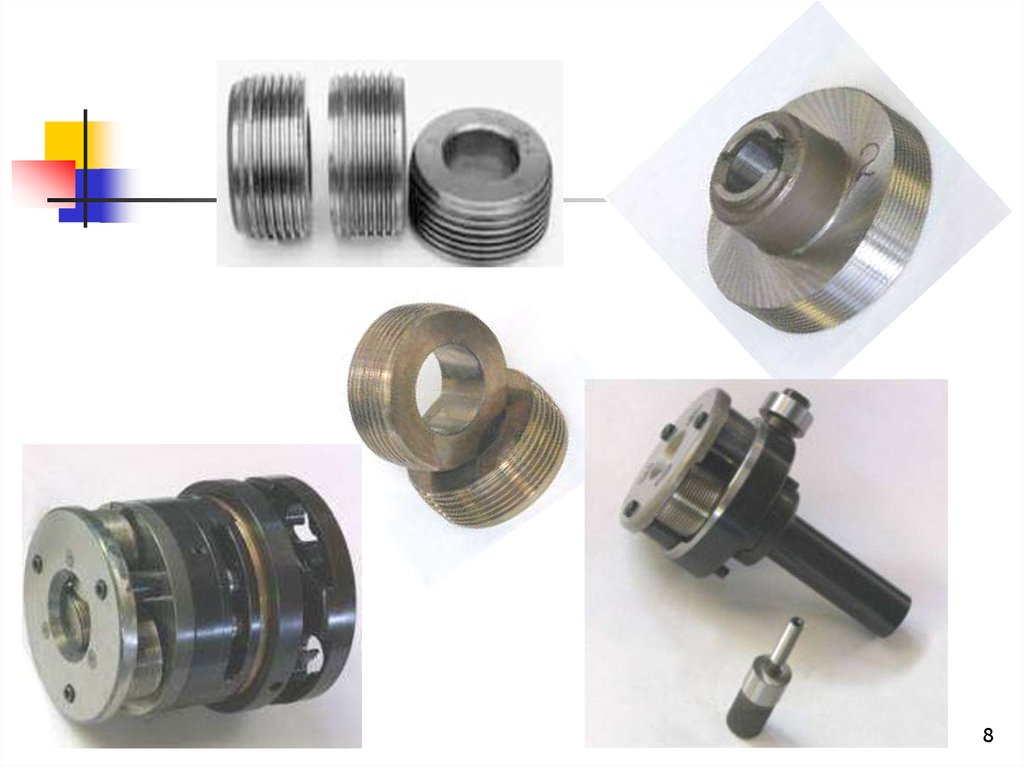

67. Резьбонакатные инструметы

Накатывание профиля резьбы осуществляют присиловом качении инструмента по поверхности

заготовки. Накатывание отличается от

выдавливания тем, что инструмент и деталь

образуют пару качения, а не пару скольжения,

что значительно уменьшает силы трения.

К инструментам для накатывания относятся

резьбонакатные плоские и сегментные плашки,

резьбонакатные ролики, резьбонакатные

головки аксиального, тангенциального и

радиального типа.

7

8.

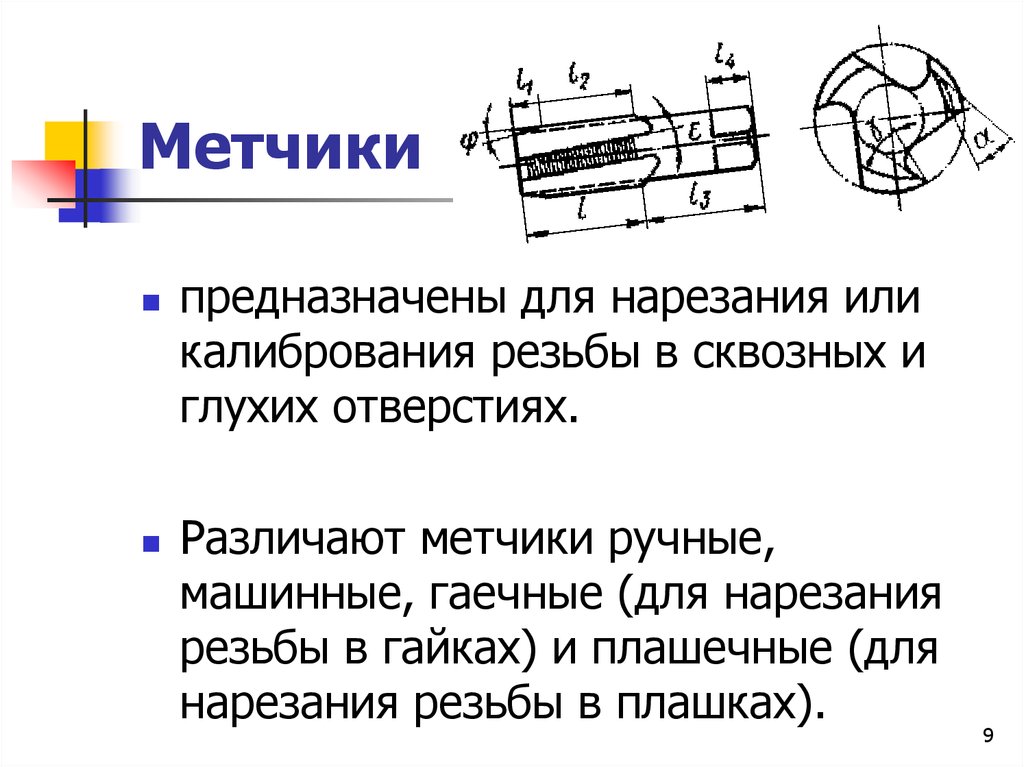

89. Метчики

предназначены для нарезания иликалибрования резьбы в сквозных и

глухих отверстиях.

Различают метчики ручные,

машинные, гаечные (для нарезания

резьбы в гайках) и плашечные (для

нарезания резьбы в плашках).

9

10. Виды резьб и способы их нарезания метчиками

Метчиками нарезаются метрическая,трапецеидальная, трубная, цилиндрическая

резьбы. Наиболее распространенной является

метрическая резьба.

Резьбонарезание метчиками осуществляется

ручным способом или машинным способом на

сверлильных, револьверных и агрегатных

станках, токарных многошпиндельных

полуавтоматах и автоматах, автоматических

линиях, специализированных гайконарезных и

других станках.

10

11. Возможные кинематические схемы нарезания резьбы метчиками

Нарезание резьбы с непрерывным вращением производится нагайконарезных автоматах метчиками с изогнутыми хвостовиками.

Гайки проходят одна за другой вдоль оси метчика через рабочую

часть на хвостовик. Каждая новая гайка продвигает вдоль оса

хвостовика предыдущую. По мере заполнения хвостовика гайка

сходят с него в накопитель без останова процесса.

С периодическим вращением нарезается резьба в гайках метчиками

с прямыми удлинёнными хвостовиками. Гайки проходят одна за

другой рабочую часть и накапливаются на хвостовике метчика. По

мере заполнения хвостовика необходимо освобождать его от гаек

что достигается прекращением процесса резьбонарезания и

изъятием метчика из патрона.

С реверсированием работают обычно машинно-ручные метчики.

Реверсирование необходимо для вывинчивания метчика из

отверстия, В некоторых случаях инструменту и детали придается

разное число оборотов в одном направлении, что приводит к обгону

метчика деталью и к вывинчиванию первого из отверстия.

11

12. Фото метчиков

1 – метчик с винтовыми канавками2 – насадной метчик

3 - метчик с укороченными

канавками

12

13. Гаечные метчики

предназначаются для нарезания резьбы вгайках.

Гаечные метчики изготавливаются:

c прямыми хвостовиком

c изогнутым хвостовиком

13

14. Специальные метчики

1415. Конструктивные элементы метчиков

Все рассмотренные виды метчиков имеют ряд общих конструктивныхэлементов:

Зуб метчика ("перо")

Главная задняя поверхность, очерченная семейством затыловочных

кривых, чаще всего спиралью Архимеда

Режущие профили, представляют собой часть резьбовой нитки,

заточенной под углом и затылованной, располагается на режущей

части метчика

Направляющие профили, представляют собой часть резьбовой

нитки, ограниченной стружечными канавками

Вспомогательная задняя поверхность, представляет собой винтовые

поверхности резьбовой нитки

Вспомогательные лезвия, образованы пересечением винтовой

поверхности резьбовой нитки и передней поверхности, формируют

резьбовой профиль и частично участвуют в резании в пределах

толщины срезаемого слоя на режущих профилях

Главные режущие лезвия, наклонены к оси метчика под углом

15

16. Режущая часть

Режущая часть метчика формирует профильрезьбы чаще всего по генераторной схеме.

Каждый режущий профиль метчика срезает

стружку определенного вида и сечения и

одинаковой толщины

16

17. Режущая часть

Оптимальная толщина срезаемогослоя для метчиков различных

диаметров определяется с учетом их

вида и назначения, требований к

точности и шероховатости резьбы,

свойств обрабатываемого материала

и т.д.

17

18. Направляющая часть

Окончательное формирование резьбового профилязаканчивается после прохода первых направляющих

зубьев. Последующие зубья не участвуют в

калибровании резьбы, а служат для центрирования и

направления, обеспечения подачи метчика, а также

является запасом для переточек.

Для обеспечения функций центрирования, направления

и подачи достаточно иметь направляющую часть

длиной три-четыре нитки. Рекомендуется минимальная

длина направляющей части равная 0,5 диаметра

резьбы. Остальные нитки направляющей части

являются запасом для переточек метчика по задней

поверхности.

18

19. Направляющая часть

Износ метчиков происходит в основном позадней поверхности в месте перехода

режущего конуса в цилиндрическую

направляющую часть и в меньшей степени по

передней поверхности.

Заточка ведется в основном по задней

поверхности, количество переточек будет

ограничено длиной направляющей части.

Метчики для глухих отверстий обычно

затачиваются по передним поверхностям и

количество переточек у них ограничено

шириной зуба.

19

20. Хвостовая часть и габаритные размеры метчика

Хвостовая часть служит для закрепления ицентрирования метчиков в патроне, шпинделе и для

передачи крутящего момента.

Хвостовая часть метчика должна обеспечить быструю и

удобную смену инструмента. В качестве базы для

центрирования принимается поверхность

цилиндрического хвостовика.

Диаметр хвостовика должен быть меньше внутреннего

диаметра резьбы примерно на 0,25-1,5 мм. Это

необходимо для свободного прохода хвостовика

метчика через сквозное отверстие детали, а также для

обеспечения возможности нарезания резьбы в

отверстиях с глубиной, большей, чем длина рабочей

части.

20

21.

У метчиков, меньших М3, с целью уменьшения поломокдиаметр хвостовика выполняется равным или большим

наружного диаметра рабочей части метчика

С целью уменьшения номенклатуры и унификации

зажимных патронов и устройств выбирается

сокращенный ряд посадочных диаметров. Крутящий

момент передается с помощью квадратов, лысок и

других срезов на конце хвостовой части. Их размеры

выбираются в соответствии с ГОСТ. Если метчик не

зажимается в патроне или разжимной втулке, то на

хвостовой части изготавливается кольцевая выточка,

куда попадает шарик, штифт, винт патрона,

предотвращающие выпадение метчика вдоль оси.

21

22.

Метчики снабжаются центровыми отверстиямисогласно ГОСТ или наружными центровыми

конусами под углом 75° на обоих торцах,

которые служат базой для изготовления,

переточки и контрольных измерений

инструмента.

Машинно-ручные метчики из быстрорежущей

стали диаметром 12 мм и более, гаечные

диаметром 10 мм и более изготавливаются

сварными.

22

23. Метчики с вырезанной ниткой

При использовании метчиков с вырезанной резьбовойниткой достигается:

уменьшение трения на боковых поверхностях режущих и

калибрующих зубьев об обработанную поверхность, тем

самым уменьшается схватывание и налипание материала

детали на нитки метчика, уменьшается момент

резьбонареэания;

улучшение условий стружкообразования за счет

увеличения толщины срезаемого слоя, приходящейся на

режущий зуб, так как срезание очень тонкой стружки на

вязких материалах затруднено;

улучшение доступа СОЖ в зону резания и на

поверхности трения.

23

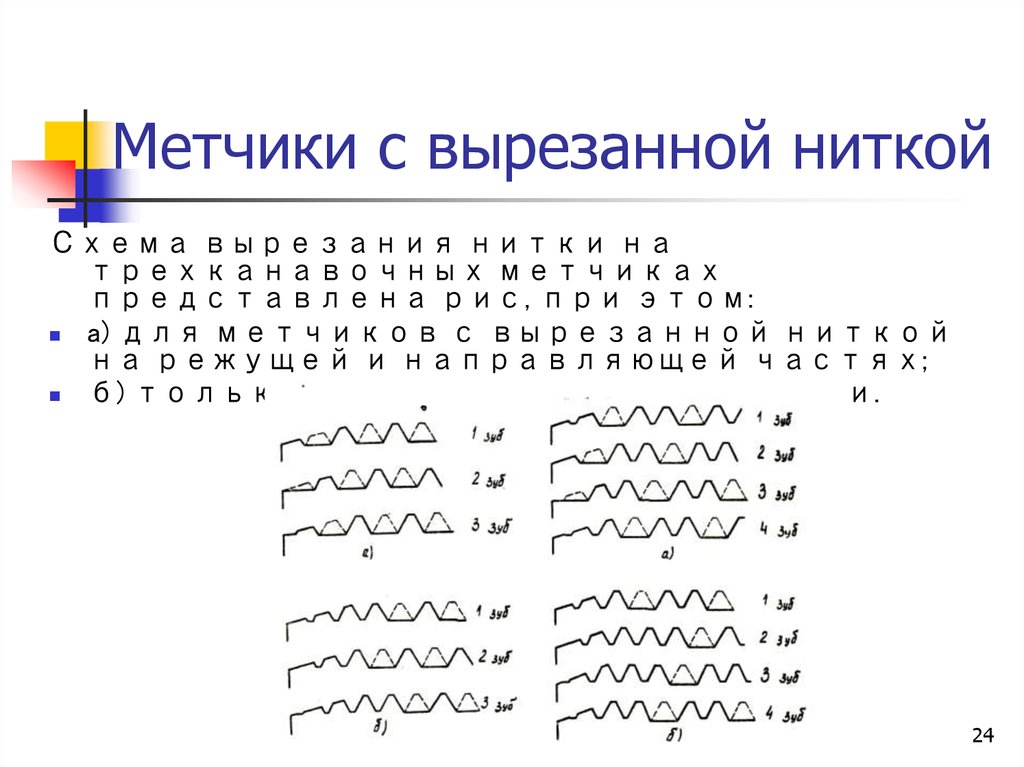

24. Метчики с вырезанной ниткой

Схема вырезания нитки натрехканавочных метчиках

представлена рис, при этом:

a) для метчиков с вырезанной ниткой

на режущей и направляющей частях;

б) только на направляющей части.

24

25. Обратная конусность

Для уменьшения трения между метчиком и нарезаемойрезьбой метчики изготавливаются с обратной

конусностью по внутреннему, собственно среднему и

наружному диаметрам. Обратная конусность является

обязательным конструктивным элементом метчика, так

как ее отсутствие вызывает повышенное трение и

схватывание между зубьями метчика и резьбовой

ниткой детали, что приводит к заклиниванию и к

поломке инструмента.

Обратная конусность метчиков должна находиться в

пределах 0,05-0,1 мм на 100 мм условной длины

резьбовой части метчика. Метчики для малых

диаметров резьб 1- 3 мм. 1 , у которых не произведено

затылование по профилю, имеют увеличенную

обратную конусность в пределах 0,16-0,2 мм на 100 мм

25

длины.

26. Стружечные канавки

Требования к профилю стружечных канавок:1) обеспечение лучшего образования и

отвода стружки и оптимальной

величины переднего угла в пределах

глубины профиля нарезаемой резьбы;

2) обеспечение достаточного

пространства для свободного

размещения стружки;

3) сохранение достаточной прочности

рабочей части метчика - диаметр

сердцевины ;

4 сохранение метчиком устойчивого

центрирования и направления –

ширина зуба;

5) предотвращение резания затылком

зуба и защемления стружки при

вывинчивании метчика;

26

6) профиль стружечной канавки должен

27. Стружечные канавки

Однорадиусный профильПрямолинейный профиль

Двухрадиусный профиль

27

28. Стружечные канавки

Винтовые канавки.Метчики с винтовой стружечной

канавкой используются при

нарезании резьбы в отверстиях

с прерывистой поверхностью

(наличие прорезей, окон в т.д.) для

того. чтобы обеспечить плавное

неодновременное вхождение

режущих зубьев в работу. Это

предотвращает радиальное

смещение оси метчика при

прохождении зубом прорези или

окна. Другое назначение

винтовой стружечной канавки управлять направлением схода

стружки.

28

Левое направление

29.

2930. Технология изготовления метчиков

3031. Нарезание резьбы плашкой

Круглые плашки предназначены для нарезаниянаружной резьбы и для калибровки уже нарезанной

резьбы на детали.

Все плашки стандартизированы. Нарезание резьбы

плашками может осуществляться и машинным и

ручным способами.

Резьба нарезается за один проход с реверсированием,

которое необходимо для снятия плашки с детали.

Плашки изготавливают из материалов, которые имеют

минимальные остаточные напряжения после

термообработки. К этим материалам относятся:

легированные стали ХВГ, 9ХС и другие.

Плашки базируются по торцевой поверхности.

31

32.

Нарезание резьбыплашкой

Нарезание резьбы плашками

определяется как винтовое

точение для изготовления

резьбы с помощью

инструмента, имеющего в

направлении подачи и

направлении главного

движения резания (вращения)

много зубьев. К этому

определению подходят

только нарезание резьбы

плашками, воротками

(клуппами) и

резьбонарезными головками.

32

Плашка имеет, как правило,

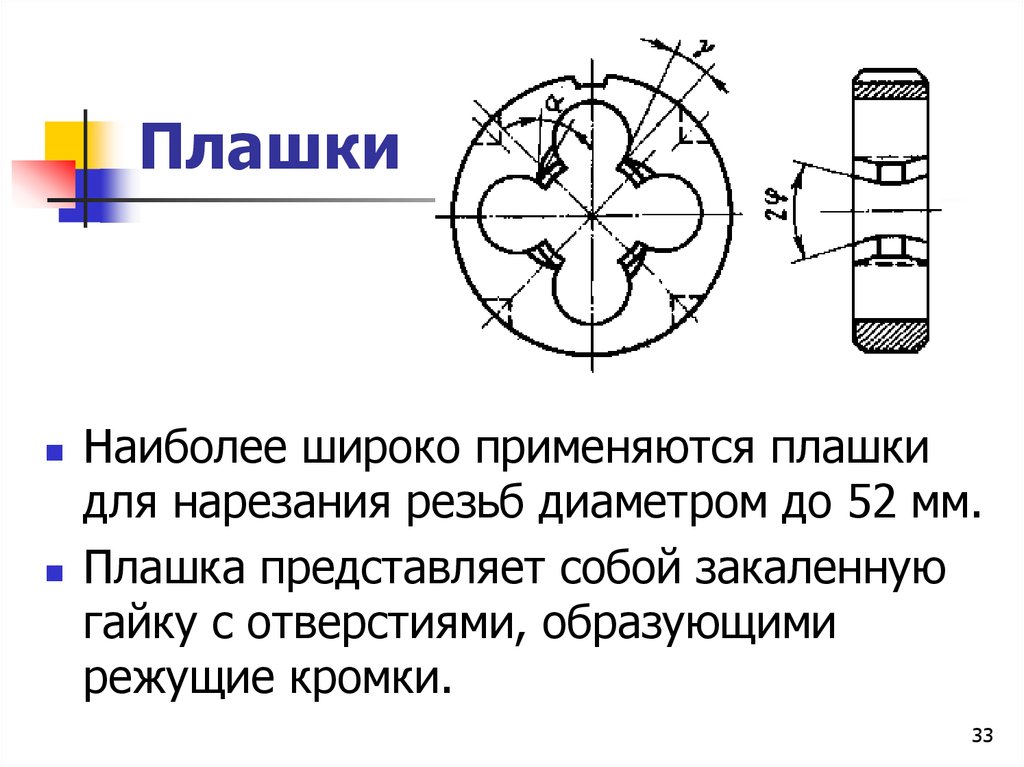

33. Плашки

Наиболее широко применяются плашкидля нарезания резьб диаметром до 52 мм.

Плашка представляет собой закаленную

гайку с отверстиями, образующими

режущие кромки.

33

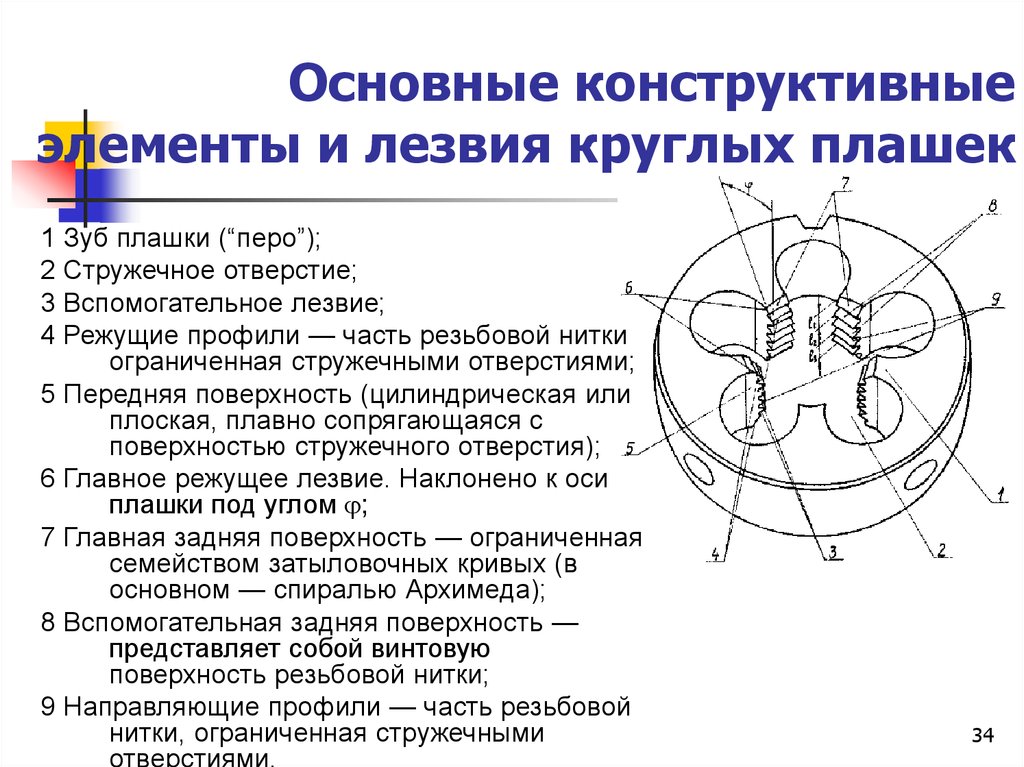

34. Основные конструктивные элементы и лезвия круглых плашек

1 Зуб плашки (“перо”);2 Стружечное отверстие;

3 Вспомогательное лезвие;

4 Режущие профили — часть резьбовой нитки

ограниченная стружечными отверстиями;

5 Передняя поверхность (цилиндрическая или

плоская, плавно сопрягающаяся с

поверхностью стружечного отверстия);

6 Главное режущее лезвие. Наклонено к оси

плашки под углом ;

7 Главная задняя поверхность — ограниченная

семейством затыловочных кривых (в

основном — спиралью Архимеда);

8 Вспомогательная задняя поверхность —

представляет собой винтовую

поверхность резьбовой нитки;

9 Направляющие профили — часть резьбовой

нитки, ограниченная стружечными

отверстиями.

34

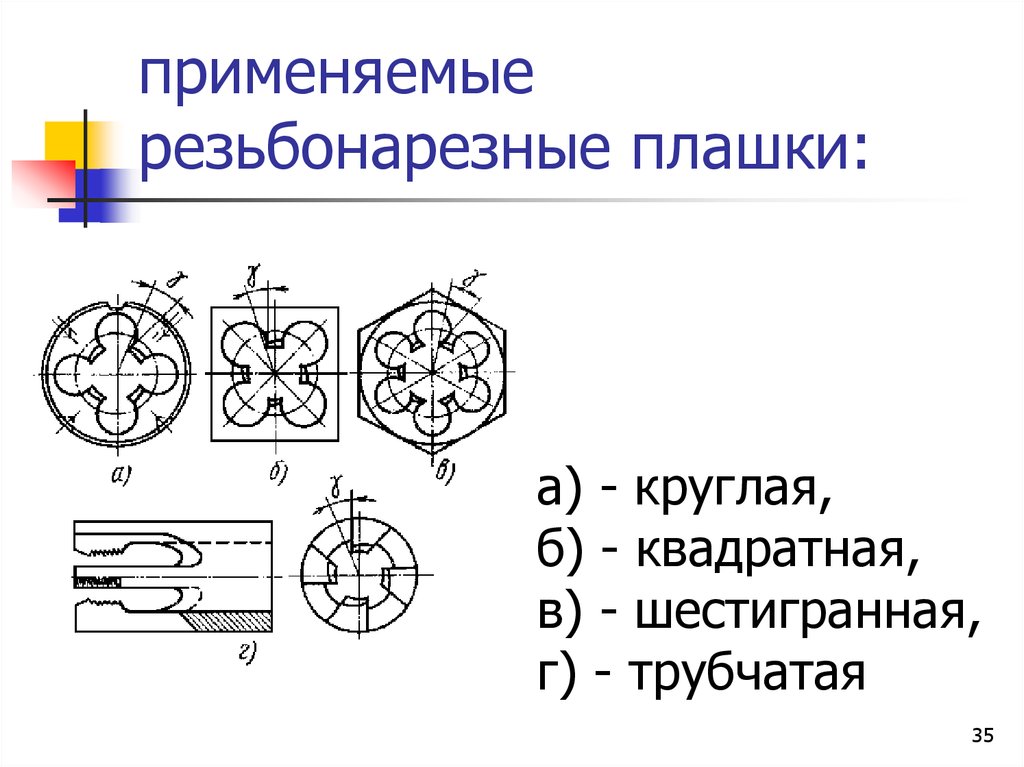

35. применяемые резьбонарезные плашки:

а) - круглая,б) - квадратная,

в) - шестигранная,

г) - трубчатая

35

36.

плашки с наружной поверхностью ввиде шестигранника под ключ

применяются для восстановления и

калибрования резьбы.

36

37. Резьбонарезные головки

Резьбонарезные головки представляют собой сложныймеханизм, в корпусе которого установлен комплект

гребенок имеющих режущие и направляющие

элементы.

В конце процесса резьбонарезания резьбонарезные

головки автоматически раздвигаются и не касаясь

детали, возвращаются в начальное положение.

Резьбонарезные головки применяют (кроме отдельных

специальных случаев) для однопроходного нарезания

наружной резьбы на сверлильных агрегатах,

револьверных, болтонарезных станках и автоматах. Их

главное преимущество — высокая производительность

из-за повышенных скоростей и отсутствия

реверсирования.

37

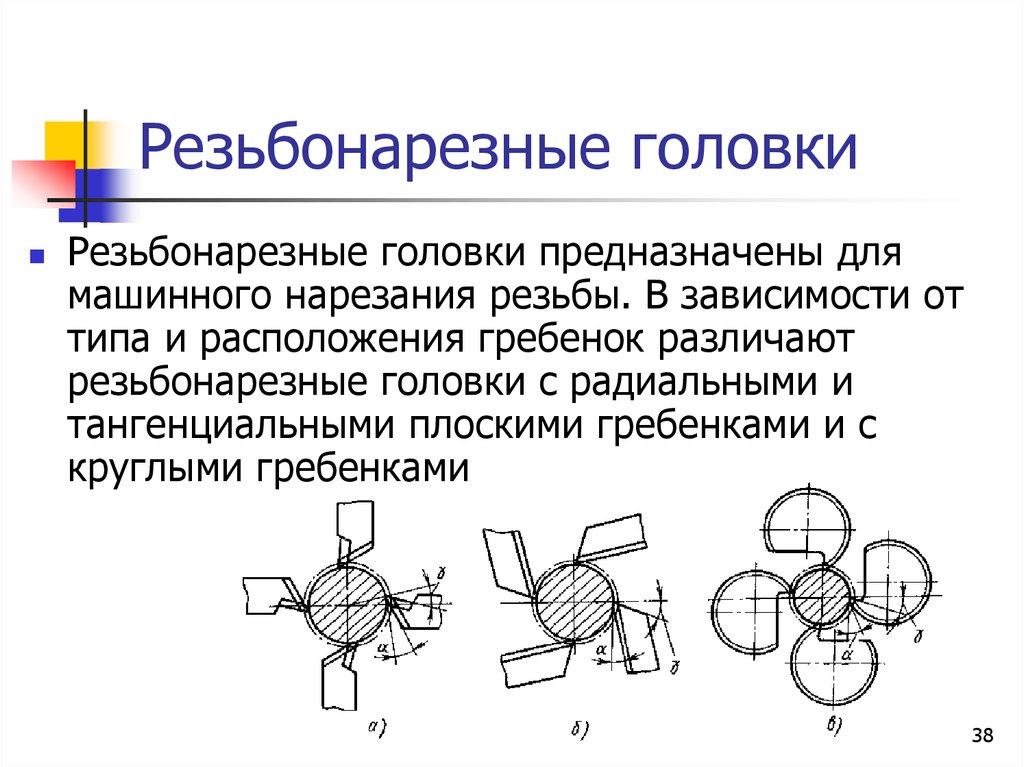

38. Резьбонарезные головки

Резьбонарезные головки предназначены длямашинного нарезания резьбы. В зависимости от

типа и расположения гребенок различают

резьбонарезные головки с радиальными и

тангенциальными плоскими гребенками и с

круглыми гребенками

38

39. Невращающаяся винторезная головка для нарезания наружной резьбы: а) - в рабочем положении

для нарезаниянаружной резьбы:

а) - в рабочем

положении

39

40. Невращающаяся винторезная головка для нарезания наружной резьбы: б) - с открытыми гребенками

для нарезаниянаружной резьбы:

б) - с открытыми

гребенками

40

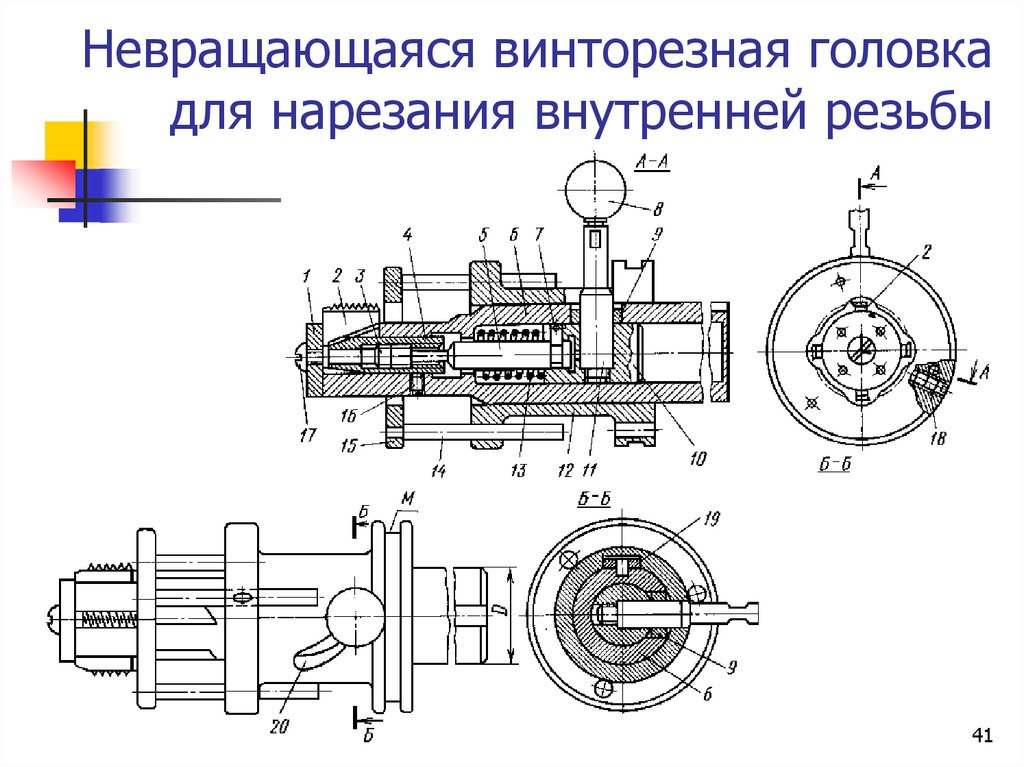

41. Невращающаяся винторезная головка для нарезания внутренней резьбы

4142.

4243. фрезы для обработки резьбы

Резьбофрезерование - этометод изготовления

резьбы резанием с

помощью

многолезвийного

вращающегося

инструмента.

43

44. Кинематика процесса

В классическом варианте фреза и заготовка имеютвращение и за время, составляющее одну шестую от

времени полного оборота, фреза подается радиально

на врезание на высоту профиля резьбы. После

следующего оборота заготовки резьба готова. При этом

инструмент или заготовка совершают осевое

перемещение на шаг резьбы

44

45. Применение фрез

С помощью резьбовых фрез можнообрабатывать резьбы на очень крупных

деталях; на деталях, которые трудно или

невозможно закрепить на токарном

станке для нарезания резьбы резцом; на

несимметричных деталях, имеющих при

вращении значительный дисбаланс; в

глухих отверстиях без канавок для

выхода резьбового инструмента; при

очень больших диаметрах резьбы.

45

46. Достоинства резьбовых фрез

По сравнению с другими способами обработки резьбыфрезерование дает определенные преимущества:

сокращение машинного времени благодаря высоким скоростям

резания и подачам,

возможность полной обработки за один переход, получении

полного по глубине профиля резьбы за один рабочий ход.

благодаря получению короткой, легко удаляемой стружки,

возможно сокращение связанного с удалением стружки

вспомогательного времени.

возможно сокращение складского запаса инструмента

благодаря применению одного инструмента для левых и

правых резьб; одного корпуса фрезы для наружной и

внутренней резьбы, а также для резьб различного профиля и

шага; наличию на каждой пластине двух режущих кромок;

нанесенному на пластины износостойкому покрытию,

повышающему их стойкость.

46

47. Особенности кинематики

Для работы резьбовыми фрезами необходимфрезерный станок с одновременным

программным управлением тремя осями

(винтовой интерполяцией).

Винтовая интерполяция представляет собой

возможность перемещения точки по винтовой

линии. Винтовое движения состоит из движения

по кругу в плоскости и одновременного

смещения в перпендикулярной плоскости.

47

48.

Перемещение из точки А в точку В является такойкомбинацией движения по кругу в плоскости XY и

линейного перемещения по оси Z. При

фрезеровании резьбы движение по кругу

формирует диаметр резьбы (D), а линейное

перемещение шаг (Р). Комбинация винтовой

интерполяции с необходимым профилем пластины

и обеспечивает все параметры резьбы

48

49. Таким способом можно обрабатывать внутренние и наружные, правые и левые резьбы. Различные резьбы получаются путем различных

комбинацийнаправления вращения и подачи

При выборе инструмента для

фрезерования внутренней

резьбы решающим является

возможность выбрать

наибольший диаметр фрезы для

заданного диаметра отверстия.

При применении фрез с двумя

режущими кромками машинное

время сокращается вдвое.

Применение фрез маленького

диаметра также сокращает

время обработки, улучшает

охлаждение и отвод стружки,

однако меньшая стабильность

может привести к

возникновению вибраций,

особенно при обработке

материалов высокой прочности.49

50. Виды резьбовых фрез

Помимоинструментов

для

резьбофрезер

ования со

сменными

многогранным

и пластинами,

применяются

также цельные

твердосплавн

ые и

50

51. Фрезы для крупных шагов

ось дисковой профильной фрезысоответственно шагу резьбы поворачиваются к

детали. При нарезании внутренней резьбы

длина резьбы ограничена наклоном фрезы.

51

52. Вихревое нарезание резьбы

Вихревое нарезаниеназывается также

нарезанием резьбы

резцовыми головками,

летучими резцами или

однозубыми фрезами.

Основное движение

резания (рис.)

обеспечивается

вращением головки с

расположенными на

кольцевой планшайбе

резцами (от одного до

четырех),

описывающими своими

вершинами

эксцентричную

окружность вокруг

детали. При этом сама

52

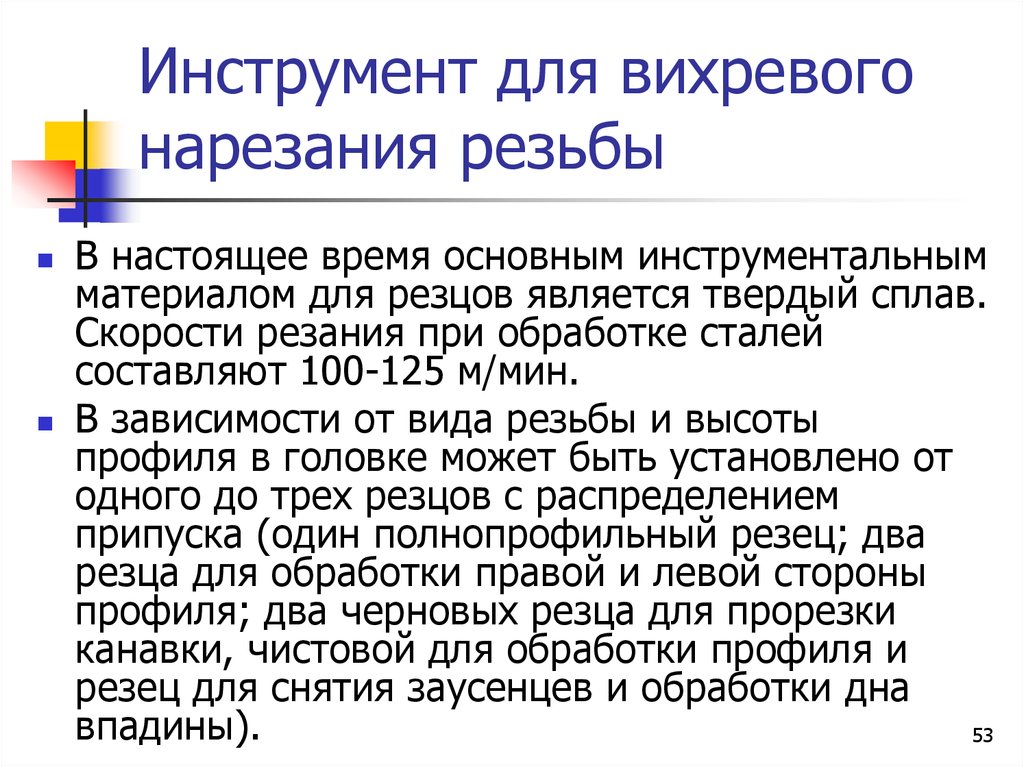

53. Инструмент для вихревого нарезания резьбы

В настоящее время основным инструментальнымматериалом для резцов является твердый сплав.

Скорости резания при обработке сталей

составляют 100-125 м/мин.

В зависимости от вида резьбы и высоты

профиля в головке может быть установлено от

одного до трех резцов с распределением

припуска (один полнопрофильный резец; два

резца для обработки правой и левой стороны

профиля; два черновых резца для прорезки

канавки, чистовой для обработки профиля и

резец для снятия заусенцев и обработки дна

впадины).

53

54. Расположение резцов в вихревой головке

Резцы в головке могут располагаться радиально (рис. а) итангенциально (рис. б). При тангенциальном расположении

преимущества заключаются в более благоприятном

восприятии силы резания, действующей вдоль инструмента,

простота переточки, простота проектирования и изготовления

инструмента и возможность простой настройки резцов в

головке.

54

55.

Вихревое резьбонарезание обычнопроизводят без охлаждения, стружку

удаляют сжатым воздухом. При этом

способе обработке резьбы нагрев

заготовки минимален, тепло уходит в

стружку.

Вихревой способ применяют также при

обработке внутренних резьб.

Приспособления для вихревого нарезания

резьбы устанавливаются на

универсальных и токарно-винторезных

станках без ходового винта или на

резьбофрезерных станках для длинных

резьб.

55

56. Инструменты для обработка резьбы давлением

При холодной обработке без снятиястружки материал подвергается

пластическому деформированию с

усилием, превышающим предел

текучести, что делает процесс

необратимым. При этом, в отличие от

процесса резания, материал

перемещается, а не удаляется.

56

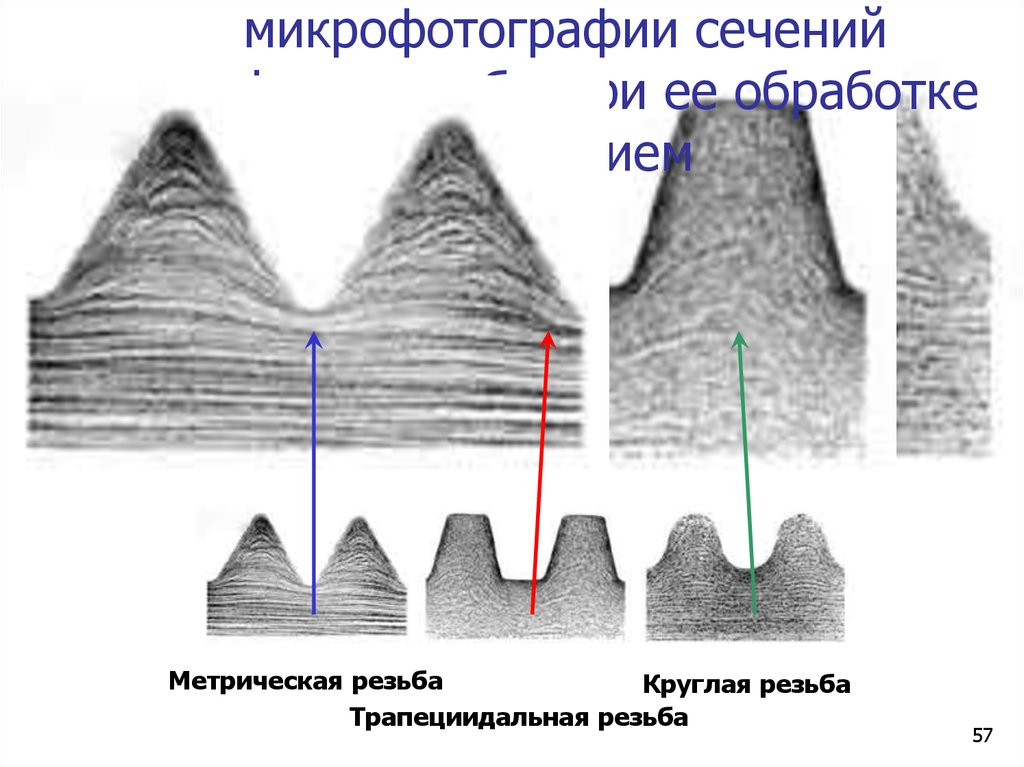

57. микрофотографии сечений профиля резьбы при ее обработке давлением

Метрическая резьбаКруглая резьба

Трапециидальная резьба

57

58.

Процесс накатывания резьбы имеетопределенные экономические

преимущества перед обработкой

резанием:

крайне малое машинное время

большой период стойкости

инструмента

полное использование оборудования

простота операции

58

59.

Помимо экономических, накатываниерезьбы имеет также ряд технических

преимуществ перед обработкой

резанием :

• высокая точность профиля резьбы

• более высокая прочность резьбы

• более высокое качество боковой

поверхности

• улучшенная износостойкость резьбы

59

60. Накатной инструмент

Скорости обработки при накатывании,составляющие от 20 до 90 м/мин

существенно выше, чем скорости при

обработке резанием. Поэтому

обработка накатными роликами

перестает быть лимитирующей

операцией в цикле обработки.

60

61.

Накатанной поверхности присущи болеевысокие показатели твердости поверхности по

отношению к сердцевине материала.

Накатанная поверхность резьбы с высотой

микронеровностей менее 5 мкм улучшает

сопротивление коррозии и уменьшает трение

на резьбе.

В сочетании с упрочнением поверхности

высокое качество поверхности увеличивает

нагрузочную способность резьбы на 6-12%.

61

62. Для накатывания пригодны не все конструкционные материалы

Поскольку материал подвергается пластическойдеформации давлением, он должен иметь удлинение

минимум 5% и его удельное сопротивление не должно

превышать 1700 Н/мм2.

В общем случае для накатывания пригодны

конструкционные, улучшаемые, нержавеющие и

жаропрочные стали, а также мягкие бронзы, медь и

алюминий.

Не пригодны материалы, имеющие удлинение менее

5%, например, чугуны, твердые бронзы и другие твердые

материалы.

Свойства обрабатываемых материалов оказывают

существенное влияние на стойкость роликов.

62

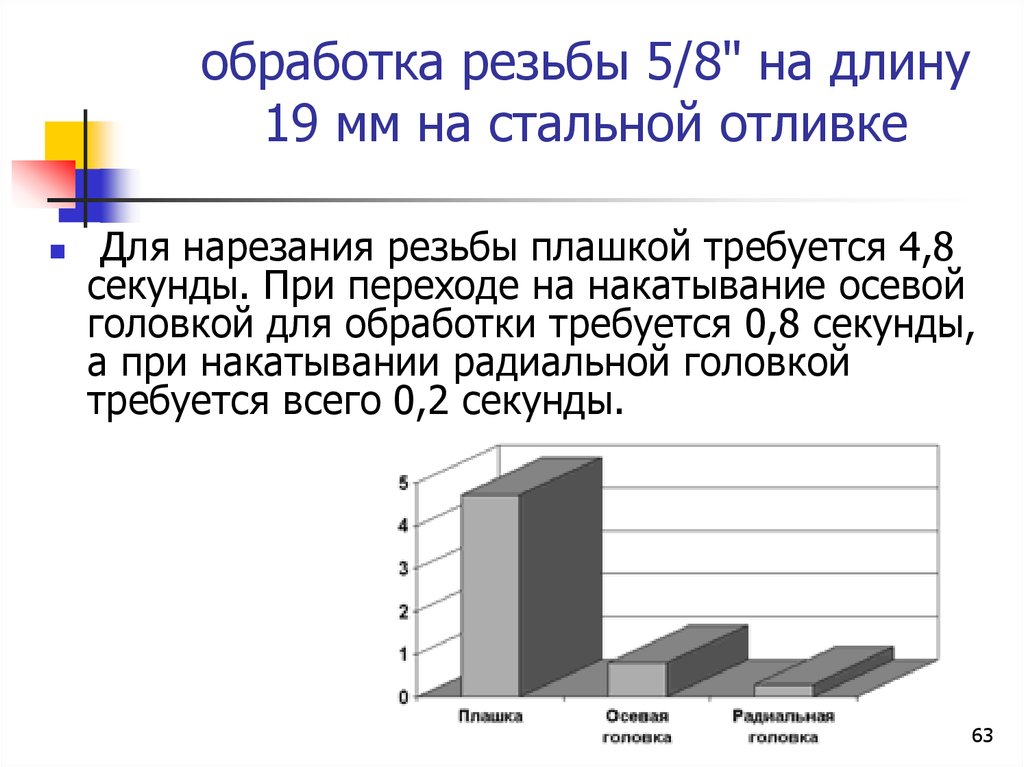

63. обработка резьбы 5/8" на длину 19 мм на стальной отливке

обработка резьбы 5/8" на длину19 мм на стальной отливке

Для нарезания резьбы плашкой требуется 4,8

секунды. При переходе на накатывание осевой

головкой для обработки требуется 0,8 секунды,

а при накатывании радиальной головкой

требуется всего 0,2 секунды.

63

64. Накатной инструмент

Оптимизированная конструкцияинструмента для накатывания резьбы

обеспечивает большую стойкость

комплекта роликов и, соответственно,

малую стоимость инструмента на деталь

64

65. Данные по стойкости накатного инструмента

РезьбаДлина

резьбы

Материал

Тип головки

Стойкость одного

комплекта роликов

M5 х 0,8

15 мм

автоматная

сталь

осевая

120 000 деталей

Tr30 х 6

600 мм

сталь 50

осевая

35 000 деталей

M16 x 1,5

22 мм

40Х

осевая

30 000 деталей

М20 х 1,5

16 мм

автоматная

сталь

радиальная

250 000 деталей

65

66. Резьбонакатные головки

являются компактными узлами, для правильнойработы которых необходимо только

вращательное движение. Для удовлетворения

этого простого условия вполне достаточно

простого токарного станка. В то же время эти

головки могут применяться на револьверных

токарных станках, станках-автоматах и на

токарных станках с ЧПУ, давая возможность

обработать резьбу на любой детали, которую

можно закрепить на данном станке, за очень

малую долю общего времени обработки

66

67.

Практически всевиды обработки

могут быть

осуществлены с

помощью трех

основных типов

накатных головок:

осевых,

67

68. Осевые накатные головки

оснащены, как правило, тремя,а в специальных

исполнениях до шести,

накатными роликами.

Ролики имеют на периферии

прямые (не винтовые)

шлифованные канавки,

перпендикулярные оси

ролика. Ролики установлены

в головке под небольшим

углом, вызывая тем самым

перемещение детали или

68

накатной головки на один

69. Осевые накатные головки

Преимуществом осевыхголовок является

возможность

обрабатывать как

неподвижную деталь при

вращающейся головке, так

и вращающуюся деталь при

жестко закрепленной

головке. Благодаря этому

головки являются

универсально

применяемыми: они могут

69

70. Радиальные накатные головки

Они разработаны для использования набольшинстве типов станков, включая токарные

станки с ЧПУ.

При применении этих головок не требуется

управление подачей головки на врезание.

Радиальные головки отличаются очень высокой

производительностью обработки разных

профилей.

После установки радиальной головки в

исходное положение и перевода рукоятки

управления в рабочее положение обработка

резьбы происходит за один оборот роликов.

70

71. Радиальные накатные головки

С помощью радиальных накатных головокможно экономично проводить:

• обработку очень коротких резьб

• обработку резьб на маленьком

вылете

• обработку резьбы за буртиками

• обработку конических резьб

• буквенно-цифровую маркировку

• выглаживание и формовку

71

72. Тангенциальные накатные головки

Они оснащены двумя встречнорасположенными роликами,

перемещающимися к заготовке по углом

90 градусов к оси. Во время подачи на

врезание в тангенциальном направлении

формируется резьба.

Процесс формирования заканчивается,

когда оси роликов находятся на одной

линии с осью детали. Для этого требуется,

как правило, от 15 до 30 оборотов детали.72

73. Тангенциальные накатные головки

С помощью тангенциальных накатныхголовок можно проводить:

• обработку резьбы за буртиками

• обработку очень коротких резьб

• обработку резьб на маленьком

вылете

• обработку конических резьб

• буквенно-цифровую маркировку

• выглаживание и формовку

73

74.

при накатывании заготовка должна иметьдиаметр, равный среднему диаметру

резьбы.

Экономически оправданно для

уменьшения диаметра пруткового

материала независимо от типа заготовки

(горячекатанная, тянутая, кованная или

фрезерованная) использовать токарные

головки для тяжелого резания

74

75. Резьбонакатные головки

7576. Резьбонакатные головки

7677. Резьбонакатные головки

7778. Резьбонакатные головки

7879. Резьбонакатные головки

7980. Раскатники

Для получениярезьбы методом

пластической

деформации на

внутренней

поверхности

применяют

раскатники

80

81.

РаскатникиРаскатник имеет заборную часть с конической

резьбой длиной L1=3P для глухих и L=(10-20)Р

для сквозных отверстий. Калибрующая часть

выполнена с цилиндрической резьбой длиной

L2=(5-8)Р. По всей рабочей части раскатника

выполняется огранка r=0,2-0,6 мм для

уменьшения сил трения при обработке резьбы.

В процессе работы раскатник вращается

относительно детали при принудительной

подаче вдоль оси.

81

industry

industry