Similar presentations:

Реологический метод определения формы частиц

1. Реологический метод определения формы частиц

МАКСИМОВА МАРИЯМТ8-82

2.

Реология - наука о деформации и течении различных тел, она изучает способы определенияструктурно-механических свойств (СМС) сырья, п/ф и функциональных продуктов, приборы для

регулирования технологических процессов (ТП) и контроля качества на всех стадиях производства.

Реология включает два раздела: первый посвящен изучению реологических или в более общем

смысле структурно-механических свойств реальных тел, второй рассматривает движение реальных тел в

рабочих органах машин и аппаратов и разрабатывает инженерные способы их расчета.

Для проведения реологических исследований свойства тел выражают в виде математических

(идеализированных) моделей или уравнений, которые с той или иной степенью точности характеризуют

поведение реального тела в процессе деформирования.

3.

Реологические методы решения технологических задач нашли свое применение в металлургии, впроизводстве полимеров, строительных и других материалов уже в середине прошлого века. В основе методов лежат

зависимости между напряжениями и деформациями или скоростями деформаций в процессах нагружения материалов.

Широкое развитие получила реология, которая занимается изучением деформаций и течения дисперсных систем, к

которым, в частности, относятся порошковые композиционные материалы. Без использования методов реологии

невозможно оценить структурно-механические свойства порошков, которые в связи с этим часто называют

реологическими свойствами.

Реология как самостоятельная наука выделилась из механики деформируемых сред лишь в начале ХХ в. В

середине ХХ в. реологические методы решения технологических задач уже применялись в металлургии, производстве

полимеров, в промышленных технологиях по производству стекла и строительных материалов, а также других

промышленных технологиях. Так, реология как раздел механики деформируемых металлических сред используется

уже более полувека для установления зависимостей в процессах их нагружения. Прежде всего, между напряжениями и

деформациями. В этом случае реологические уравнения записываются в виде функционалов тензоров напряжений

и тензоров деформаций

, характеризующих диаграмму нагружения

Вид истинной диаграммы нагружения зависит от физических свойств деформируемого материала, а также от

технологических свойств в процессах их нагружения

4.

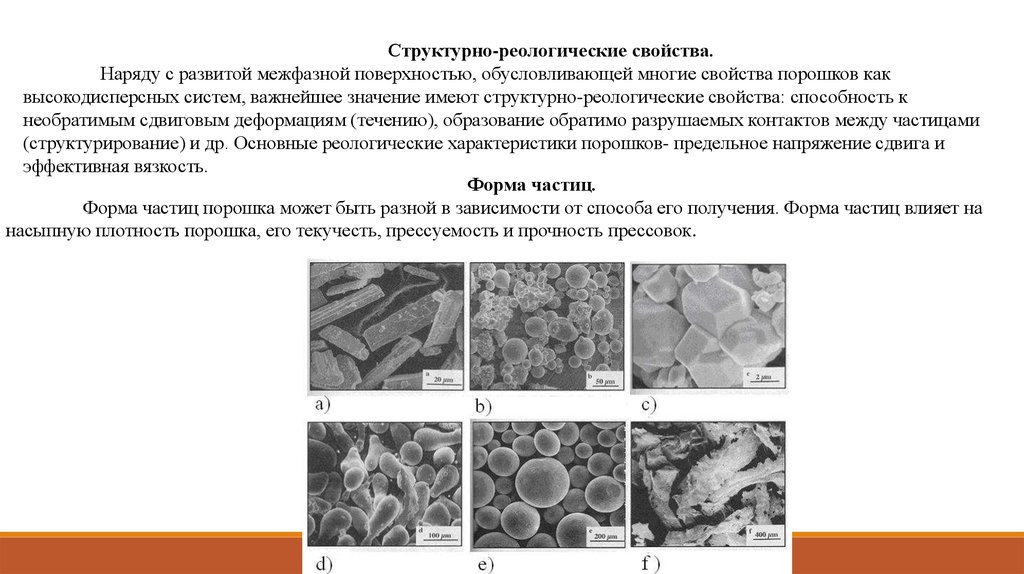

Структурно-реологические свойства.Наряду с развитой межфазной поверхностью, обусловливающей многие свойства порошков как

высокодисперсных систем, важнейшее значение имеют структурно-реологические свойства: способность к

необратимым сдвиговым деформациям (течению), образование обратимо разрушаемых контактов между частицами

(структурирование) и др. Основные реологические характеристики порошков- предельное напряжение сдвига и

эффективная вязкость.

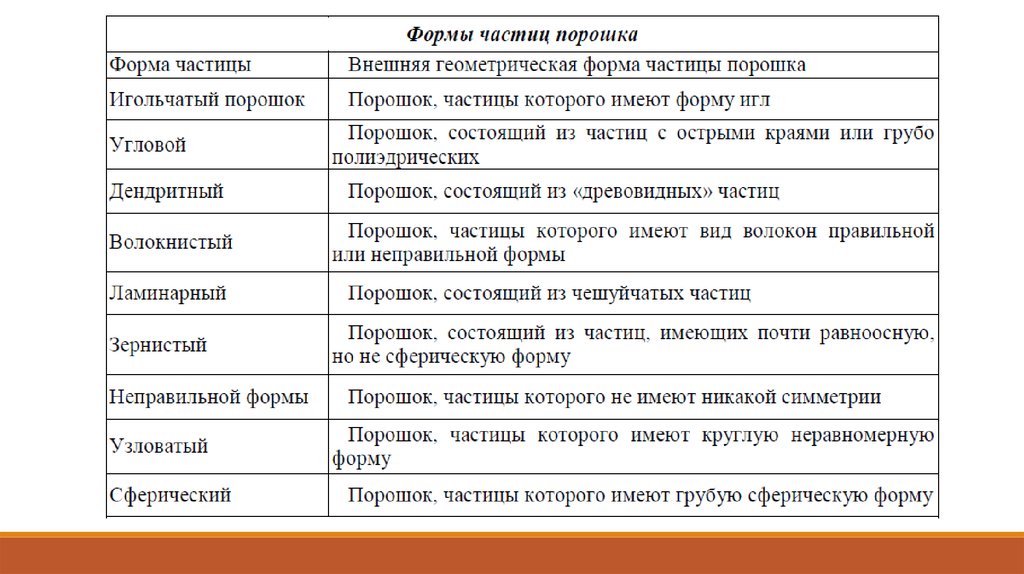

Форма частиц.

Форма частиц порошка может быть разной в зависимости от способа его получения. Форма частиц влияет на

насыпную плотность порошка, его текучесть, прессуемость и прочность прессовок.

5.

6.

Методы определения формы частицРазличают прямые и косвенные методы определения формы частиц. К прямым методам относятся:

оптическая микроскопия (рисунок 1) и электронная микроскопия (рисунок 2).

Рисунок 1 – Изображения, полученные с оптического микроскопа

Рисунок 2 – Изображения, полученные с электронного микроскопа

7.

К косвенным методам относятся: методы светорассеяния и реологические измерения.Метод светорассеяния используется для оценки формы и размеров частиц монодисперсных порошков.

Для полидисперсных систем необходимо предварительное фракционирование. Определение формы частиц

методом светорассеяния проводится по интенсивности рассеянного света данной длины волны, по оценке спектра

рассеянного света или по поляризуемости рассеянного света при заданной длине волны. Форму коллоидных частиц

можно определить методами светорассеяния при помощи ультрамикроскопа. Если частицы ассиметричны, то они

обладают переменной яркостью. Шарообразные частицы обладают постоянной яркостью.

Для определения реологического метода введём понятие дисперсных систем:

Если одно вещество, находящееся в раздробленном (диспергированном) состоянии, равномерно распределено

в массе другого вещества, то такую систему называют дисперсной.

В таких системах раздробленное вещество принято называть дисперсной фазой, а среду, в которой она

распределена, - дисперсионной средой.

8.

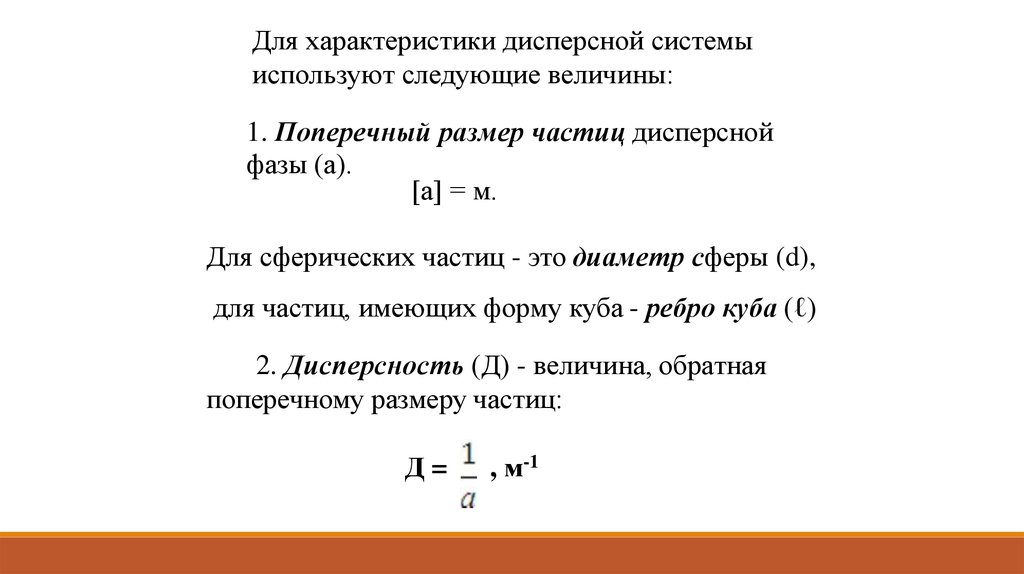

Для характеристики дисперсной системыиспользуют следующие величины:

1. Поперечный размер частиц дисперсной

фазы (а).

[а] = м.

Для сферических частиц - это диаметр сферы (d),

для частиц, имеющих форму куба - ребро куба (ℓ)

2. Дисперсность (Д) - величина, обратная

поперечному размеру частиц:

Д=

, м-1

9.

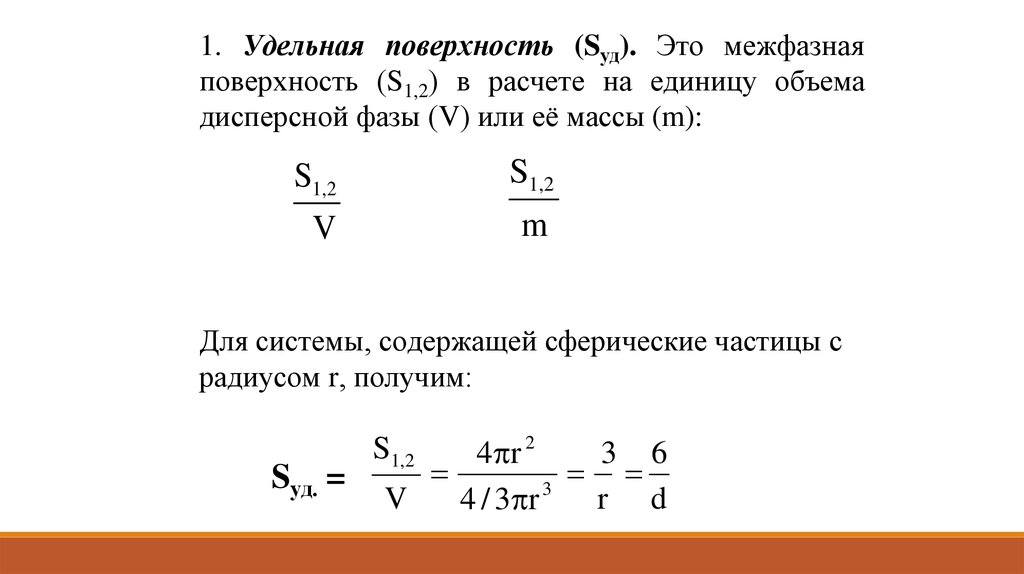

1. Удельная поверхность (Sуд). Это межфазнаяповерхность (S1,2) в расчете на единицу объема

дисперсной фазы (V) или её массы (m):

S1,2

S1,2

V

m

Для системы, содержащей сферические частицы с

радиусом r, получим:

Sуд. =

4 r 2

3 6

3

V

r d

4 / 3 r

S1,2

10.

11.

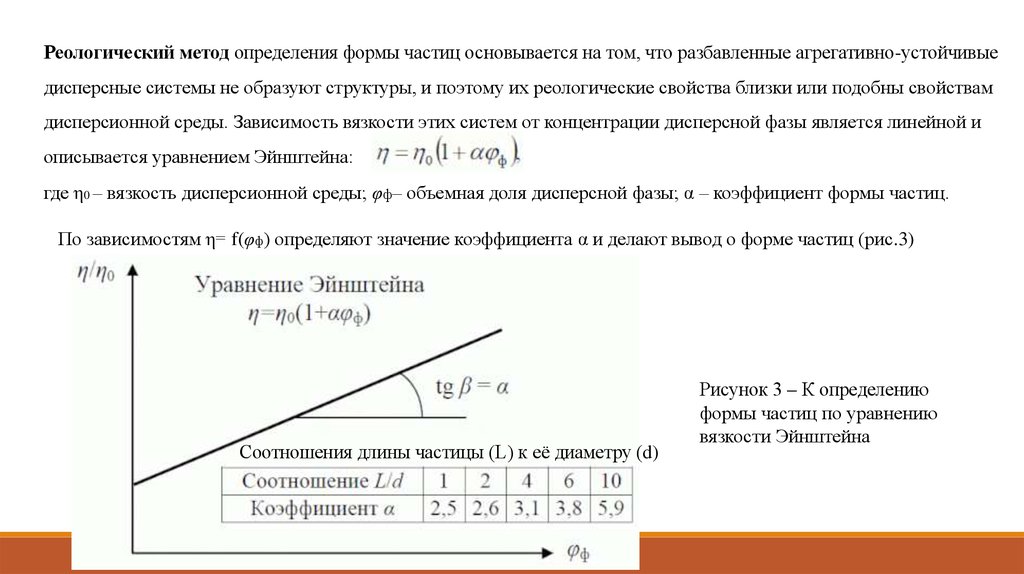

Реологический метод определения формы частиц основывается на том, что разбавленные агрегативно-устойчивыедисперсные системы не образуют структуры, и поэтому их реологические свойства близки или подобны свойствам

дисперсионной среды. Зависимость вязкости этих систем от концентрации дисперсной фазы является линейной и

описывается уравнением Эйнштейна:

где η0 – вязкость дисперсионной среды; φф– объемная доля дисперсной фазы; α – коэффициент формы частиц.

По зависимостям η= f(φф) определяют значение коэффициента α и делают вывод о форме частиц (рис.3)

Соотношения длины частицы (L) к её диаметру (d)

Рисунок 3 – К определению

формы частиц по уравнению

вязкости Эйнштейна

12.

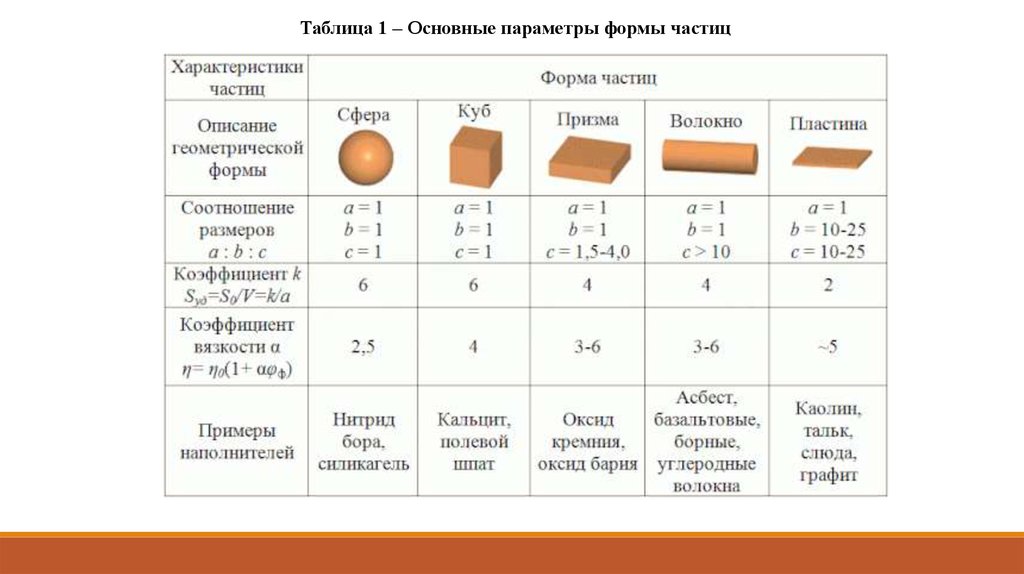

Таблица 1 – Основные параметры формы частиц13.

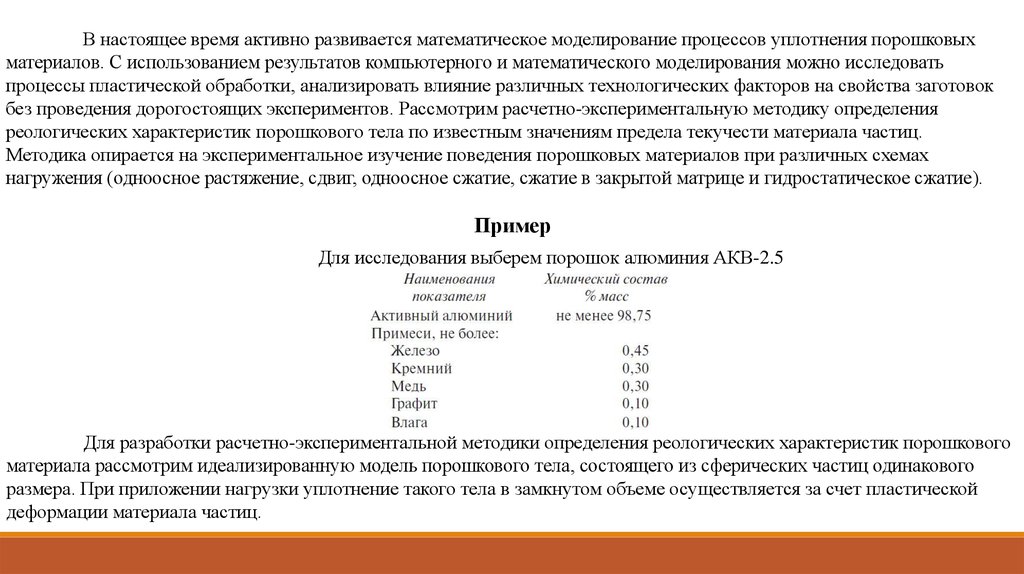

В настоящее время активно развивается математическое моделирование процессов уплотнения порошковыхматериалов. С использованием результатов компьютерного и математического моделирования можно исследовать

процессы пластической обработки, анализировать влияние различных технологических факторов на свойства заготовок

без проведения дорогостоящих экспериментов. Рассмотрим расчетно-экспериментальную методику определения

реологических характеристик порошкового тела по известным значениям предела текучести материала частиц.

Методика опирается на экспериментальное изучение поведения порошковых материалов при различных схемах

нагружения (одноосное растяжение, сдвиг, одноосное сжатие, сжатие в закрытой матрице и гидростатическое сжатие).

Пример

Для исследования выберем порошок алюминия АКВ-2.5

Для разработки расчетно-экспериментальной методики определения реологических характеристик порошкового

материала рассмотрим идеализированную модель порошкового тела, состоящего из сферических частиц одинакового

размера. При приложении нагрузки уплотнение такого тела в замкнутом объеме осуществляется за счет пластической

деформации материала частиц.

14.

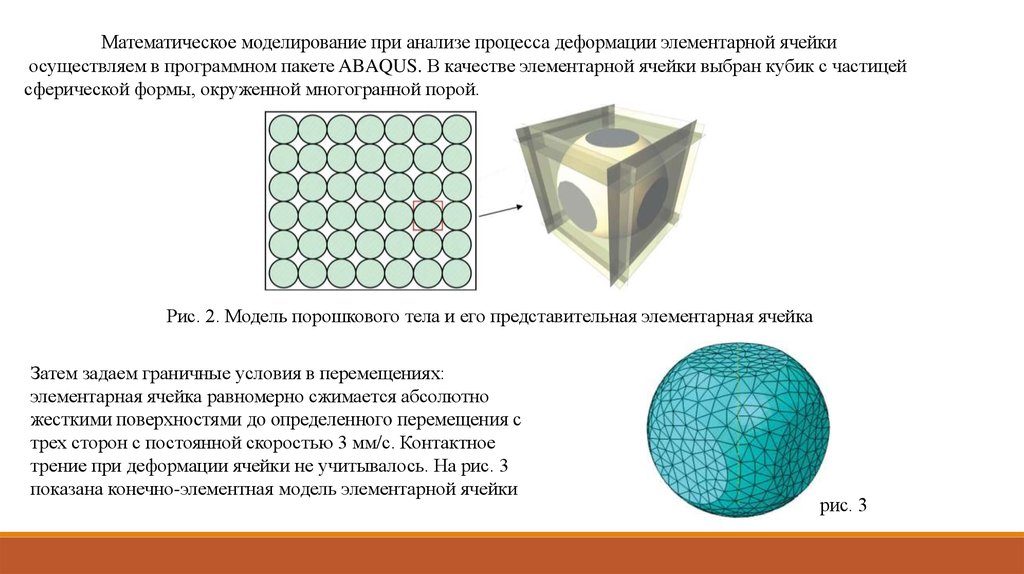

Математическое моделирование при анализе процесса деформации элементарной ячейкиосуществляем в программном пакете ABAQUS. В качестве элементарной ячейки выбран кубик с частицей

сферической формы, окруженной многогранной порой.

Рис. 2. Модель порошкового тела и его представительная элементарная ячейка

Затем задаем граничные условия в перемещениях:

элементарная ячейка равномерно сжимается абсолютно

жесткими поверхностями до определенного перемещения с

трех сторон с постоянной скоростью 3 мм/с. Контактное

трение при деформации ячейки не учитывалось. На рис. 3

показана конечно-элементная модель элементарной ячейки

рис. 3

15.

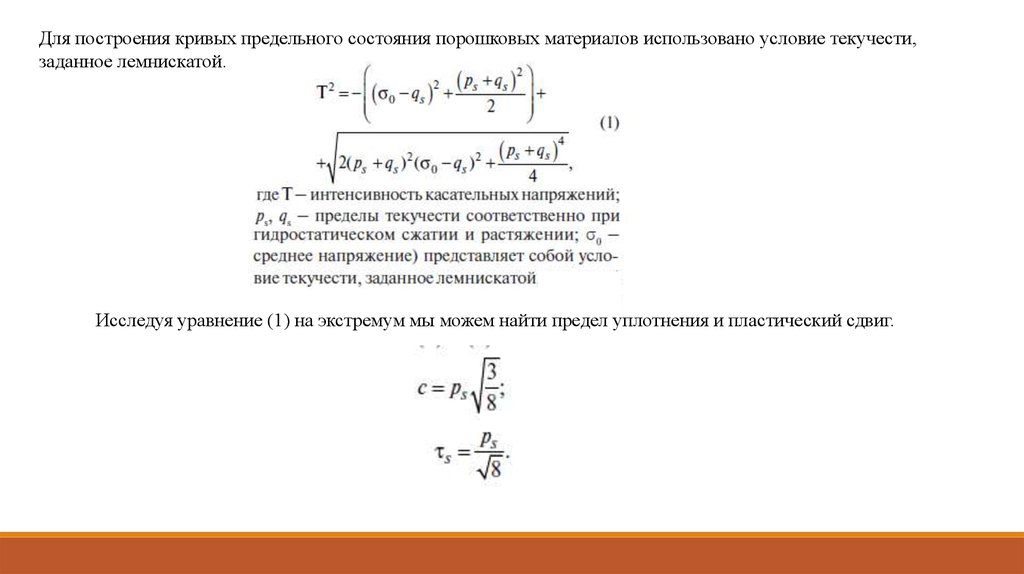

Для построения кривых предельного состояния порошковых материалов использовано условие текучести,заданное лемнискатой.

Исследуя уравнение (1) на экстремум мы можем найти предел уплотнения и пластический сдвиг.

16.

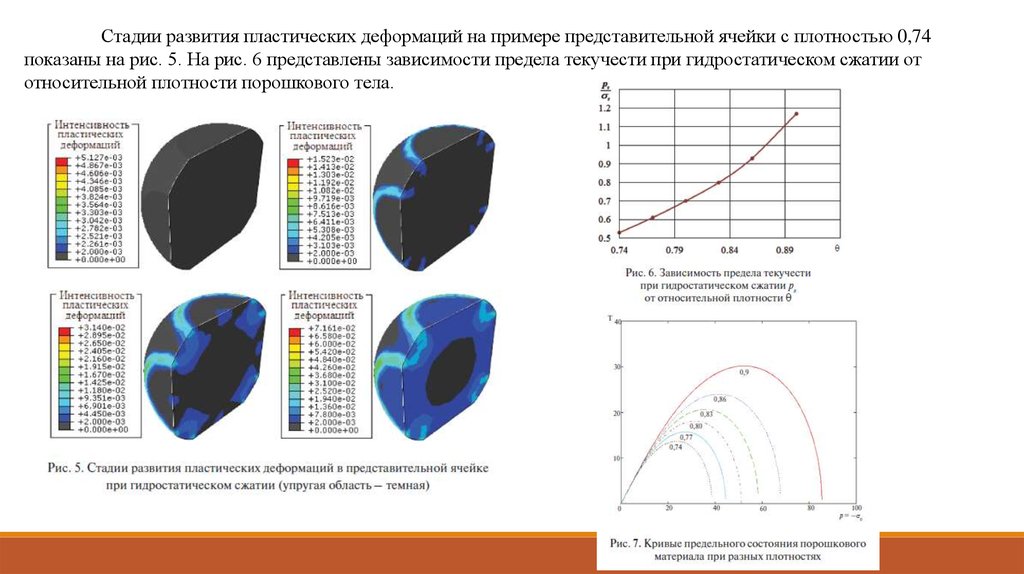

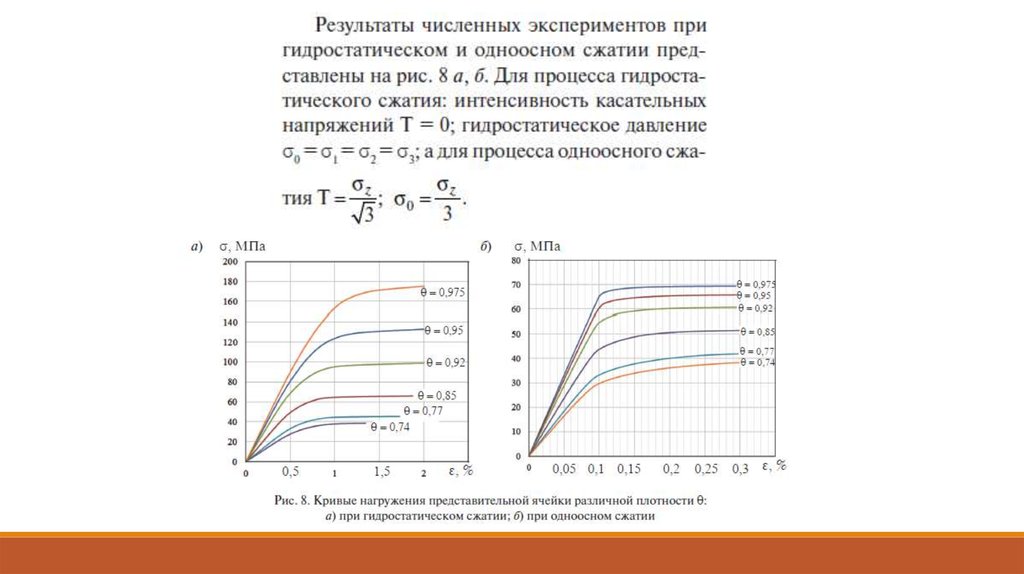

Стадии развития пластических деформаций на примере представительной ячейки с плотностью 0,74показаны на рис. 5. На рис. 6 представлены зависимости предела текучести при гидростатическом сжатии от

относительной плотности порошкового тела.

mechanics

mechanics